Цементуемые углеродистые и легированные стали. Легированные и углеродистые стали

Suspend page

This Account Has Been Suspended

Your hosting account has been suspended. There are several reasons that might lead to this:

- Suspension due to non-payment of fees, account will be unsuspended automatically after payment for hosting.

- Your trial term of web hosting has expired.

- Suspension due to a violation of a rule or policy.

You can resolve all issues in yours billing account, and if you didn't find the response yor can also open ticket in Suport service.

If you have no opportunity to pay now you can take postponing on payment of a hosting for up to 14 days. To order postponing use the section in yours billing account "Postponing on a hosting".

Ваш хостинг-аккаунт заблокирован, причины могут быть следующие:

Все вопросы Вы можете решить в Вашем биллинг-аккаунте, а также открыть тикет в разделе Тех.поддержка, если не нашли ответа.

Если на данный момент у Вас нет возможности оплатить, Вы можете взять отсрочку на оплату хостинга сроком до 14 дней. Для оформления отсрочки воспользуйтесь разделом в Вашем биллинг-аккаунте "Отсрочка на хостинг".

dlja-mashinostroitelja.info

|

ТОП 10: |

Цементация – вид химико-термической обработки стали (малоуглеродистой и среднелегированной), при которой поверхностные слои изделий насыщаются углеродом с последующей термической обработкой для повышения износостойкости и сопротивляемости ударным нагрузкам. Эти стали содержат 0,1…0,25% углерода. Небольшие детали, работающие на износ при малых нагрузках, т.е. в условиях, когда прочность сердцевины не оказывает существенного влияния на эксплуатационные свойства, изготовляют из углеродистых сталей марок 10, 15, 20. Тяжелонагруженные крупные детали, в которых кроме высокой твердости поверхности необходимо иметь прочную сердцевину, изготовляют из легированных сталей марок 12Х2Н4А, 18ХГТ, 18Х2Н4ВА и других. После цементации, закалки и низкотемпературного отпуска твердость поверхности составляет 60…64 НRС, а твердость сердцевины 30…40 НRС. Широко используются хромистые, хромованадиевые, хромоникелевые, хромомарганцевые, хромомарганцевоникелевые стали, а также стали, легированные бором. Цементация (и нитроцементация) применяется для упрочнения валов коробки передач автомобилей, валов быстроходных станков, зубчатых колес и многих других деталей машин и механизмов. Улучшаемые углеродистые и легированные стали. К улучшаемым сталям относятся среднеуглеродистые стали (0,3…0,5%C), подвергаемые закалке от 820…880°С в масле (крупные детали – в воде) и высокотемпературному отпуску при 550…680°С (улучшению). Углеродистые стали марок 40 и 45 используют для изготовления деталей небольших сечений и испытывающих небольшие напряжения. Легированные стали марок 45Х, 30ХГС, 40ХНМ и многих других, обладающих высокой прочностью и достаточно хорошей закаливаемостью и прокаливаемостью, используют для изготовления деталей значительного сечения и работающих при высоких нагрузках. Широкое применение нашли хромистые, хромомарганцевые, хромокремне-марганцевые, хромоникелевые, хромоникельмолибденовые и хромоникельмолибдено-ванадиевые стали. Улучшаемые стали используются для изготовления коленчатых валов, шатунов, клапанов, шпинделей, зубчатых колес, валков горячей прокатки, муфт, дисков паровых турбин и других ответственных деталей. Высокая поверхностная твердость достигается закалкой токами высокой частоты. Высокопрочные легированные стали. Это стали, имеющие временное сопротивление 180…200 кг/мм2. В качестве высокопрочных широкое применение получили стали с содержанием углерода 0,45…0,50%, дополнительно легированные Cr, Mo, W и V. После закалки и низкотемпературного отпуска временное сопротивление этих сталей достигает 200…220 кг/мм2 при сравнительно удовлетворительной пластичности и вязкости. Такие стали находят применение в машино-, ракето- и самолетостроении. Рессорно-пружинные стали. Указанные стали используют для изготовления рессор, пружин и упругих элементов различного назначения. Основные требования к этим сталям – высокое сопротивление малым пластическим деформациям (высокий предел упругости) и высокий предел выносливости при достаточных пластичности и сопротивлении хрупкому разрушению. Стали должны обладать хорошей закаливаемостью и прокаливаемостью. Этими свойствами обладают углеродистые стали, содержащие более 0,5…1,0%С (например, стали 65, 85), а также стали, легированные кремнием, марганцем, вольфрамом, ванадием, хромом и другими элементами (стали марок 50С2, 60С2А, 70С3А, 60С2ХФА, 65С2ВА и др.). Стали подвергают закалке от 830…850°С в масле (в случае больших сечений – в воде) и отпуску при 400…520°С. После закалки по всему объему должна быть мартенситная структура. Присутствие остаточного аустенита, продуктов эвтектоидного или промежуточного превращений ухудшает пружинные свойства. Шарикоподшипниковые стали. Сталь, предназначенная для изготовления подшипников качения (наружные и внутренние кольца, шарики и ролики), должна обладать высокой твердостью, износостойкостью и сопротивлением контактной усталости. Основная сталь, используемая для этой цели, – сталь ШХ15, где число, деленное на 10, означает среднее содержание хрома в % (0,95…1,05% С, 1,30…1,65% Сr). Применяется также сталь ШХ15СГ, ШХ4 Термическая обработка подшипниковой стали заключается в следующем. Сначала сталь подвергают отжигу, который обеспечивает получение однородной структуры мелкозернистого перлита с твердостью НВ 178…207, обладающего удовлетворительной обрабатываемостью резанием и достаточной пластичностью при холодной штамповке шариков и роликов. После этого кольца, шарики и ролики подвергают закалке от 840…860°С в масле для получения структуры мартенсита и низкому отпуску при 150…170°С (HRC 61…65). Износостойкие стали. В качестве износостойкой стали широкое применение нашла высокомарганцовистая сталь 110Г13Л, содержащая 0,9…1,3%С и 11,5…14,5%Mn. Из нее изготавливают крестовины железнодорожных и трамвайных путей, ковши экскаваторов, щеки дробилок и другие детали машин и механизмов, работающих в условиях абразивного изнашивания, высоких давлений и ударных нагрузок. После литья структура стали 110Г13Л состоит из аустенита и избыточных карбидов (Fe,Mn)3С, выделяющихся по границам зерен и снижающих прочность и вязкость стали. Литые изделия подвергаются закалке с нагревом до 11000С и охлаждением в воде. При такой термообработке карбиды растворяются, и сталь приобретает более устойчивую аустенитную структуру. Характерной особенностью стали 110Г13Л является ее способность сильно упрочняться под действием холодной деформации. При ударных нагрузках происходит деформационное упрочнение аустенита и образование ε-мартенсита с ГПУ-решеткой, что приводит к высокой износостойкости. В условиях чистого абразивного изнашивания и при небольших ударных нагрузках мартенситное превращение не протекает и износостойкость стали невысокая. Фосфор, образующий по границам зерен хрупкую фосфидную эвтектику, придает стали хладноломкость. Поэтому при использовании этой стали в районах севера содержание фосфора не должно превышать 0,02…0,03 %. При циклическом контактно-ударном нагружении и ударно-абразивном изнашивании высокой стойкостью обладает литая сталь 60Х5Г10Л, также претерпевающая при эксплуатации мартенситное превращение. В условиях изнашивания при кавитационной эрозии применяют стали 3ОХ10Г10, ОХ14АГ12 и ОХ14Г12М, испытывающие при эксплуатации частичное мартенситное превращение (судовые гребные винты, лопасти гидротурбин и гидронасосов и др. детали). Инструментальные стали. Инструментальные стали – углеродистые и легированные стали, которые используются преимущественно для изготовления штампов, режущих, измерительных инструментов и некоторых деталей машин, работающих при небольших или умеренных динамических нагрузках. По структуре эти стали близки к эвтектоидным или заэвтектоидным сталям. Они обладают высокой твердостью (до 60…65 HRC), износостойкостью, прочностью и другими ценными свойствами. Инструментальная легированная сталь входит в группу среднелегированных сталей. Введение хрома, вольфрама, ванадия, молибдена, марганца, кремния, никеля придает инструментальным сталям высокую твердость, износоустойчивость, способность выдерживать высокие температуры без снижения твердости, и другие ценные свойства. По сравнению с ними углеродистые стали хрупки (особенно после закалки), поэтому изготовленные из них режущие инструменты при нагреве ~ до 200 0С теряют свою твердость. Маркируют инструментальные стали следующим образом. Углеродистые стали обозначают буквой У (углеродистая). Следующее за буквой число, деленное на 10, показывает среднее содержание углерода в процентах. Например, марка стали У7 означает, что среднее содержание углерода составляет 0,7%, а марка стали У13 означает, что среднее содержание углерода – 1,3 %. Буква А на конце маркировки (например, У8А) указывает, что сталь высококачественная, содержит по сравнению с обычной меньше серы и фосфора (до 0,02 и 0,03% соответственно). Легированные инструментальные стали маркируют числом, буквами и следующими за ними цифрами. Например, 7Х3, 11ХФ. Как и в случае углеродистых сталей, число, деленное на 10, означает среднее содержание углерода в процентах. Если содержание углерода составляет около 1%, то число может не ставиться. Буквы означают легирующие элементы, а следующие за ними цифры (числа) – содержание соответствующего элемента в целых процентах. Инструментальную легированную сталь делят на две группы: группа I – стали для режущего и измерительного инструмента марок 7XФ, 8ХФ, 11Х, 13Х, ХВ5, В1, 9ХС, ХВГ, 9ХВГ, ХВГС, 9Х5Ф, 9Х5ВФ, 8Х4ВФ1; из них изготавливают пилы, резцы, фрезы, метчики, развертки, сверла, клейма и др. группа II – стали для штамповочного инструмента марок 9Х, Х6ВФ, Х12, 5ХНМ, 5ХГМ, 6ХВТ и ряд других применяют для изготовления горячих и холодных штампов, молотовых штампов, пресс-форм и т.д. К инструментальным легированным сталям относятся также быстрорежущие стали, отличающиеся высокой твердостью и теплостойкостью. Они входят в группу высоколегированных сталей и обозначаются буквой Р (от англ. rapid steel – быстрорежующая сталь), за которой в процентах указывается среднее содержание основного легирующего элемента – вольфрама. Содержание некоторых других легирующих может не обозначаться. Установлены следующие марки быстрорежущей стали: Р18, Р12, Р9, Р6М3, Р9Ф5, Р9К5, Р9К10, Р18Ф2 и др. Эти стали применяют при обработке широкого круга конструкционных материалов, для резьбонарезных инструментов, работающих с ударными нагрузками, для отделки материалов с абразивными свойствами (пластмасс, эбонита) и т.д. Для обработки конструкционных сталей повышенной и высокой прочности резанием применяют инструмент твердосплавный на основе кобальта и титана – ВК8, Т5К10 и др. |

infopedia.su

Углеродистые, легированные и быстрорежущие стали?

Углеродистые инструментальные сталиприменяют для изготовления инструмента, работающего при малых скоростях резания. Из углеродистой стали марок У9 и У10А изготовляют ножи, ножницы, пилы, из У11, У11А, У12 — слесарные метчики, напильники и др. Буква У в марке стали обозначает углеродистая, цифра —содержание в стали углерода в десятых долях процента, буква А — марка углеродистой стали высококачественная, так как содержит серы и фосфора не более 0,03% каждого элемента.

Легированные инструментальные стали бывают хромистые— марки X, хромистокремнистые — 9ХС, вольфрамовые — В1 и хромовольфрамомарганцовистые — ХВГ и других марок.

Из стали марки X изготовляют метчики, плашки, из стали 9ХС — сверла, развертки, метчики и плашки. Сталь В1 рекомендуется для изготовления мелких сверл, метчиков, разверток, сталь ХВГ — для изготовления длинных метчиков и разверток.

Быстрорежущие (высоколегированные) стали применяют для изготовления различных инструментов, но чаще сверл, зенкеров, метчиков.

Изготовленные из быстрорежущей стали инструменты могут работать при более высоких скоростях резания, чем инструменты из углеродистой и легированной инструментальных сталей. Важнейшими компонентами быстрорежущих сталей являются вольфрам, хром и ванадий. Наиболее распространены быстрорежущие стали Р9 (~9% вольфрама) и Р6М5, которая приходит на смену Р18.

3. Силы, крутящий момент, мощность резания?

Мощность резания. Работа резания, совершаемая в одну секунду, называется мощностью резания и обозначается Npe3.В технике мощность выражается в киловаттах. Учитывая, что 1 квт=102 кГм/сек, мощность резания можно определить из формулы

Nрез=(PzV)/(60∙102) квт

где Pz — сила резания, кГ;

v — скорость резания, м/мин;

60 — коэффициент перевода скорости резания в м/сек.

Крутящий момент при резании. Сопротивление резанию характеризуется не только величиной усилия резания, но и его моментом, который препятствует вращению заготовки. Вследствие этого его называют крутящим моментом сопротивления резанию и обозначают Мрез.Крутящий момент сопротивления резанию можно получить, если умножить силу резания на наибольший радиус поверхности резания (плечо), т. е.:

Мрез= Pz∙D/2∙100

Экзаменационный билет 6

Диаграмма состояния сплавов для случаев неограниченной взаимной растворимости компонентов?

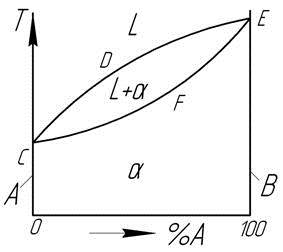

Диаграмма состояний сплавов с неограниченной растворимостью компонентов представлена на рисунке 1.

Рисунок 1 – Диаграмма состояний сплавов с неограниченной

растворимостью компонентов

В этих сплавах компоненты в твердом состоянии неограниченно растворяются друг в друге; при этом образуется взаимный твердый раствор α. В данном случае чистые компоненты А и В не являются самостоятельными фазами системы, – они представляют собой предельные частные случаи твердого раствора α.

Однофазные области на диаграмме:

1) жидкость l – выше линии ликвидус CDE;

2) твердый раствор α – ниже линии солидус CFE.

Кристаллизация сплавов этого типа начинается на линии СDE и заканчивается на линии CFE постепенным переходом жидкого раствора L в твердые кристаллы α. Структуры всех сплавов этого типа при комнатной температура подобны: однородные кристаллы твердого раствора α, являющиеся единственной структурной составляющей в сплавах этого типа.

Металлокерамические и минералокерамические материалы?

К металлокерамическим материалам относятся твердые инструментальные сплавы, антифрикционные и фрикционные сплавы, пористые сплавы для фильтров и деталей охлаждения, сплавы для конструкционных деталей, магнитные сплавы, электротехнические сплавы для работы в условиях высоких температур.

Твердые инструментальные металлокерамические сплавы типа ВК, ТК и ТТК рассмотрены в курсах, посвященных обработке металлов резанием.

Антифрикционные металлокерамические сплавы изготовляют на железной, медной (бронзовой) или алюминиевой основе с добавлением небольшого количества графита дисперсном состоянии. Графит снижает коэффициент трения, уменьшает износ, предохраняет детали от заедания.

Сплавы характеризуются наличием пористости в пределах 10—30 %. Поры заполняются смазочными материалами (минеральное масло, сульфид молибдена и др.), что позволяет получать самосмазывающие подшипники, у которых самосмазывание при разогреве подшипников, обеспечивается за счет выдавливания масла из пор. Подшипники могут работать при большой частоте вращения вала (до 3000 об/мин) в течение длительного времени без смазки. Сплавы на железной основе содержат 1—4 % графит

Фрикционные сплавы обладают высоким коэффициентом трения и одновременно износостойки. Их используют для дисков, лент, колодок в различных тормозных устройствах. Сплавы имеют сложный состав. Например, сплав на основе железа содержит, помимо основного компонента, медь, свинец, графит, кремнезем, асбест, сернокислый барий. Асбест и кремнезем обеспечивают высокий коэффициент трения, графит предохраняет от истирания и износа, медь придает хорошую теплопроводность, свинец предохраняет от чрезмерного перегрева и способствует плавному торможению, сернокислый барий устраняет прилипаемость трущихся поверхностей. Коэффициент сухого трения сплава на железной основе по чугуну составляет 0,3—0,45, допустимая температура 550 С. Прочность сплавов невелика, поэтому их используют в виде слоев толщиной 0.2-10 мм на стальной подложке.

Порошковые сплавы с большой пористостью используют для деталей, требующих интенсивного охлаждения. При пропускании жидкости через поры происходит ее испарение, при этом отбирается большое количество теплоты и осуществляется охлаждение металла. Этот метод в 8-10 раз эффективнее принятых способов охлаждения. Пористые детали нашли применение для охлаждения в газовых турбинах, реактивных двигателей.

infopedia.su

Углеродистые и легированные стали

Количество просмотров публикации Углеродистые и легированные стали - 163

Углеродистые стали исходя из содержания вредных примесей (серы и фосфора) подразделяются на следующие группы.

1. Сталь углеродистая обыкновенного качества (ГОСТ 380 — 94) предназначена для изготовления проката͵ труб, ленты, проволоки и других изделий. Она содержит углерода от 0,06 до 0,49 %. Эту сталь получают в мартеновских печах и кислородных конверторах. Учитывая зависимость отсодержания углерода, марганца и кремния сталь подразделяется на следующие марки: СтО, Ст1, Ст2, СтЗ, Ст4, Ст5, Стб. В конце обозначения указывают способ раскисления: ʼʼкпʼʼ — кипящая, ʼʼпсʼʼ — полуспокойная, ʼʼспʼʼ — спокойная (например: СтЗкп). Чем выше марка стали, тем больше в ней содержится углерода. Содержание вредных примесей не должно превышать: серы — 0,05%; фосфора — 0,04% (кроме марки СтО, для которой допускается серы до 0,06 % и фосфора до 0,07 %).

2. Углеродистые стали повышенного качества (ГОСТ 1050 — 88) выплавляются в электропечах, конвертерах, мартеновских печах. К ним предъявляются более жесткие требования по содержанию вредных примесей (S < 0,04 %, Р < 0,035 %). Эти стали маркируют двузначными цифрами 05, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, указывающими среднее содержание углерода (в сотых долях процента).

3. Высококачественные углеродистые и легированные стали (S < 0,025 %, Р < 0,025 %) в конце марки обозначаются буквой А (к примеру: У10А). Буква У означает углеродистую сталь, а цифра — содержание углерода (в сотых долях процента). Легированные стали получают добавлением специальных присадок (легирующих элементов) с целью улучшения механических и физико-химических (электропроводности, жаростойкости, коррозионной стойкости и др.) свойств. По содержанию легирующих элементов различают стали низколегированные (до 2,5%), среднелегированные (2,5... 10,0%) и высоколегированные (более 10%).

В качестве главных легирующих элементов применяют хром (до 2%), никель (1...4%), марганец (до 2%), кремний (0,6... 1,2%). Часто сталь легируют не одним, а несколькими элементами. Например: Сг и Ni (хромоникелевая сталь), Сг и Мп (хромомарган-цевая сталь), Сг, Ni, Mo, V (хромоникельмолибденованадиевая сталь). Такие легирующие элементы, как Mo, W, V, Ti, обычно вводят в сталь в сочетании с Сг, Ni.

В обозначении марок конструкционных сталей первые две цифры означают содержание углерода (в сотых долях процента). Далее следуют буквы, обозначающие легирующие элементы (X — хром, Н — никель, В — вольфрам, М — молибден, Ф — ванадий, Т — титан, Ю — алюминий, Д — медь, Г — марганец, С — кремний, К — кобальт, Ц — цирконий, Р — бор, А — азот, Б — ниобий). Цифра после буквы означает среднее содержание данного элемента (в целых процентах). Отсутствие цифры означает, что содержание данного элемента — около 1 % или меньше. К примеру, сталь 18ХГТ содержит около 0,18 % С и не более, чем по 1 % Сг, Мп и Ti; сталь 38ХНЗМФА содержит в среднем 0,38...0,40% С, около 3 % Ni и не более, чем по 1 % Сг, Mo, V. Буква А в конце марки означает, что сталь высококачественная.

referatwork.ru