Исследования и разработки в области керамических материалов. Керамика и композиты

4.4 Керамические композиционные материалы (ккм)

Керамические композиционные материалы (ККМ) представляют собой материалы, в которых матрица состоит из керамики, а арматура - из металлических или неметаллических, волокнистых наполнителей. Армированные волокнами материалы на основе порошковых комбинированных матриц, в которые входят тугоплавкие неметаллические частицы и металл - связка, условно будем относить также к ККМ.

Керамические материалы характеризуются высокими точками плавления, высокой прочностью на сжатие, сохраняющейся при достаточно высоких температурах, и высокой стойкостью к окислению. Эти свойства керамики в течении многих веков использовались при изготовлении футеровки печей, огнеупорных изделий и т.д. В настоящее время требования к керамике, как к конструкционному изделию значительно возросли. Наряду с перечисленными свойствами от нее требуется высокая прочность на растяжение и ударная вязкость, стойкость к вибрациям и термоудару. Такими свойствами обладают, например, некоторые металлы. Сопоставление свойств керамики и металлов привело к попыткам создать КМ, в которых керамическая матрица сочетается с металлическими включениями в виде порошка. Так появились керметы.

Дальнейшими исследованиями было установлено, что еще больший эффект дает введение в керамическую матрицу волокон металла. Так, чтобы достичь одинаковой с керметом термостойкости, в керамику нужно ввести примерно в 3 раза меньше металла в форме волокон, чем виде порошка. Аналогичные исследования были, затем проведены в области введения в керамическую матрицу керамических волокон.

В ККМ нагрузка переносится с малопрочной матрицы на более прочную арматуру. Однако эффект увеличения предела прочности при растяжении наблюдается у ККМ не всегда. В некоторых случаях композиция получается менее прочной, чем неармированная матрица. Объяснить это можно сочетанием в ККМ малой пластичности с высоким модулем упругости при растяжении. Из-за этого удлинение матрицы при напряжении ее разрушения оказывается недостаточным для того, чтобы передать значительную часть нагрузки армирующим элементам.

Увеличение ударной вязкости армированной керамики объясняется лучшим распределением механических усилий, а также ограничением распространения трещин в матрице за счет армирующих волокон. Аналогично объясняется и повышение стойкости армированной керамики к термоудару.

Для изготовления ККМ применяют три основных метода: горячее прессование, прессование с последующим спеканием и шликерное литье.

Выбирая металлические волокна для армирования, нужно учитывать их способность к рекристаллизации в области высоких температур. Большое значение имеет и геометрия волокон, т.к. на прочность сцепления волокон с матрицей кроме диффузионных и химических процессов влияет и чисто механическое сцепление. Улучшить последнее можно, создавая шероховатость на поверхности волокон ворсовкой их или травлением.

Химическое взаимодействие между волокном и матрицей протекает преимущественно по поверхностям контакта компонентов.

Важен и вопрос ориентации волокон. Они могут располагаться в матрице, как направлено, так и хаотично. Знать ориентацию волокон в материале необходимо для выбора схемы его работы.

Примером ККМ, в котором модуль упругости матрицы ниже модуля упругости армирующих волокон, может быть армированная вольфрамовой проволокой керамика, состоящая из 50% каолина, 30% кремнезема и 20% полевого шпата. Этот матричный состав применяют обычно для электрических изоляторов. У таких композиций волокно в состоянии воспринять на себя значительную часть общей нагрузки даже при малых относительных удлинениях, которые допускает керамика до своего разрушения. При содержании арматуры свыше 40% сопротивление растяжению композиции ухудшается. Это связано с тем, что при больших объемных содержаниях проволок не удается получить беспористый материал.

Керамические композиции с керамическими волокнами имеют некоторые преимущества перед ККМ с металлической арматурой. Это малое различие в значениях модуля Юнга и коэффициентах термического расширения; химическое сродство, жаростойкость оксидов в процессе изготовления и работы КМ и т.д.

Характерными керамическими композициями, для которых армирование волокнами открывает новые области использования, являются, например ККМ на основе оксида хрома. Для изготовления огнеупорных изделий чистый оксид хрома практически не применяют, т.к. он плохо спекается. Его пористость при обычных методах производства керамики составляет 40% и выше, а механические свойства низкие. Существенно повысить прочность и термостойкость оксида хрома удалось использованием в качестве армирующей добавки усов муллита.

Наиболее обширной группой керамических композиционных материалов являются ККМ на основе бескислородной керамики (нитридов и карбидов кремния). Например, армирование нитрида кремния кристаллами муллита 3Al2O3/2SiO2. Основное преимущество этого материала заключается в высокой стойкости к температурам, превышающей стойкость обычного нитрида в 6 - 7 раз, тогда как механическая прочность материала после 200 теплосмен снижается лишь на 10 - 20%.

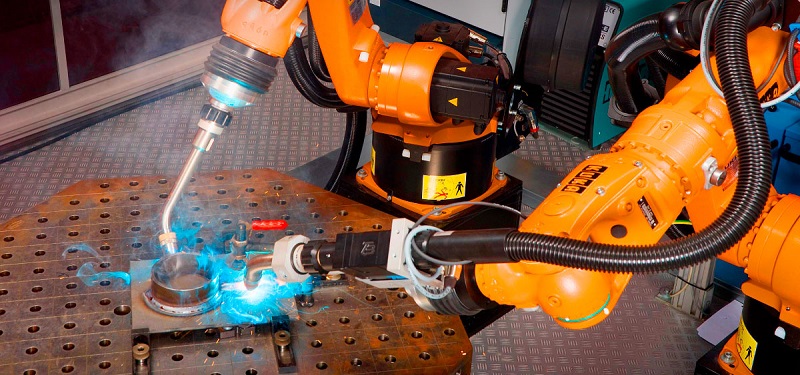

Высокие прочностные характеристики КМ на основе нитрида кремния позволяют их использовать в качестве быстрорежущего материала. Например используют КМ, состоящий из смеси порошков Si3N4 и Y2O3 как матричную фазу и карбидов титана, частиц вольфрама, тантала, гафния и кремния в качестве упрочняющей фазы, средний размер которых составляет 2 мкм, а количество варьируется от 10 до 50%. Указанные материалы обладают высокой устойчивостью к окислению, термостойки, устойчивы к химическому и абразивному износу и могут быть использованы не только взамен быстрорежущего вольфрамсодержащего инструмента, но и как конструкционный материал, обладающий высокой износоустойчивостью.

В последние годы предпринимаются попытки получить армированные волокнами КМ на основе порошковых композиций из тугоплавких частиц, например, карбидов, и металла-связки (керметы). Это такие материалы, как твердые сплавы типа ВК и ТК, армированные тонкими проволоками из вольфрама. Введение вольфрамовой проволоки в твердые сплавы ВК3, ВК6, ВК20, Т5К10, Т15К6 увеличивает сопротивление ударным нагрузкам и вибрациям, повышает их износостойкость и способность работать в условиях резких теплосмен. Однако еще предстоит решить проблему взаимодействия вольфрамовых проволок с металлом-связкой в процессе получения композиций горячим прессованием. Структурно стабильные композиции на основе керметов можно создать легированием металла-связки или нанесением барьерного покрытия на арматуру. Более перспективными армирующими наполнителями для керметов могут стать волокна тугоплавких соединений.

Керметы близки по своему типу к так называемым ДУКМ (дисперсионноупрочненным композиционным материалам). Объемная доля керамической фазы может составлять 45 - 60 %. Примером керметов являются карбидостали или ферротитаны, в которых стальная матрица упрочнена частицами карбида титана TiC со средним размером 2 - 5 мкм. Это очень износостойкие материалы, используемые в деталях, подверженных износу трением. По режущим свойствам они превышают быстрорежущие стали и только немного уступают твердым сплавам, будучи значительно дешевле последних. Так карбидосталь с мартенситной матрицей (0,65%С; 3% Cr; 3% Mo; 1,5% Cu) и 33% TiC при плотности 6,5 г/см3 имеет предел прочности при испытаниях на сжатие 3800 МПа, предел прочности при испытаниях на изгиб 1500 МПа, твердость 69 HRC. В обычных инструментальных сталях доля карбидной фазы не может превышать 25%, т.к. иначе сталь становится недеформируемой. Это ограничивает твердость и износостойкость этих сталей. Карбидостали лишены этого недостатка. Кроме того, при использовании окалиностойких матриц (12Х18Н10Т) карбидостали имеют очень высокую жаростойкость и стойкость в агрессивных средах.

Интересными и перспективными направлениями использования СП - керамики являются: магнитные подшипники, допускающие скорость вращения до 100 тыс.об/мин; гистерезисные электродвигатели с удельной мощностью в 5 - 7 раз выше, чем у обычных двигателей; транспорт на магнитной подушке.

ПРИМЕНЕНИЕ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Свойства, которыми обладают ККМ (высокие точки плавления, высокая прочность на сжатие, сохраняющаяся при достаточно высоких температурах, высокая стойкость к окислению, высокая прочность на растяжение и ударная вязкость, стойкость к вибрациям и термоудару), обуславливают области применения ККМ.

Они применяются для наиболее ответственных тяжелонагруженных деталей газотурбинных двигателей (рабочих и сопловых лопаток), т.к. они принимают на себя удар горячих газов, температура которых часто превышает температуру плавления современных жаропрочных сплавов. ККМ широко применяются в качестве теплозащитных материалов в огнеупорной промышленности и космонавтике. Испытания показали продолжительную работоспособность ККМ при температурах 1690 К, они выдерживают многократный нагрев до более высоких температур, причем стабильность размеров изделий из ККМ при высоких температурах ни порядок выше, чем у наиболее термостабильных из имеющихся материалов.

Из ККМ производят нагреватели больших промышленных печей, пресс-формы и стержни машин для литья под давлением, пружины, работающие при высоких температурах.

В металлургии ККМ используются для футеровки печей, для изготовления кожухов, арматуры печей, наконечников термопар, погружаемых в жидкий металл.

В горнорудной промышленности из ККМ изготавливают буровой инструмент. В этом случае эффективность применения заключается в высокой абразивной стойкости и износостойкости композиций.

studfiles.net

Керамика и композиты - PDF

Транскрипт

1 Керамика и композиты - Что такое керамика? - Формование и спекание - Виды функциональной керамики - Керамические материалы с диэлектрическими, магнитными, оптическими, химическими и ядерными функциями. - Перспективные керамические композиты.

2 Керамика Керамика неметаллический поликристаллический материал (обычно получаемый спеканием порошков) «неметаллический» - оксиды, карбиды, нитриды и пр. «поликристаллический» - зерна микронного размера (иначе область наноматериалов), «материал» - наличие связей (перешейков, границ) между зернами, определенные механические свойства (обычно - но не всегда твердость, хрупкость, достаточно высокая плотность) «получаемый спеканием» - спекание лишь один из способов (традиционных), возможно использование кристаллизации, ударного пресования... НЕ керамика прессованные порошки металлов, стекло и аморфные материалы, аэрогели, ситаллы, стекловата, асбесты, монокристаллы, прессованные гранулярные пластмассы

3 Микроструктура Грубая (5-30% пор) Высокопористая (~30% пор) Тонкая керамика (<5% пор) строительные материалы, огнеупоры - теплоизоляционные материалы, - художественая (фарфор, фаянс), функциональная (пьезо-, сегнето-, магнитная, термоэлектрическая, сверхпроводящая, изоляционная, оптическая...) Свойства керамики - физическими свойствами кристаллитов, определяются: - размером и формой (анизотропией и пр.), кристаллитов, - природой связи между кристаллитами, - присутствием пор, жидких фаз и пр. Преимущество керамики: - относительно простые и выгодные методы получения из порошков (спекание), - уникальные свойства керамики и керамических композитных материалов

4 Классификация по составу (силикатная керамика) Алюмосиликатная, SiO 2 Al 2 O 3 (Т пл (SiO 2 )~ C, (Т пл (Al 2 O 3 )~ C, (Т пл (SiO 2-60%Al 2 O 3 )~ C (муллит), эвтектики муллит SiO 2 при С, муллит-al 2 O 3 при С) -кремнеземистая (>80% SiO 2 ), кварцевая (чистый SiO 2 ), динасовая (добавки оксида кальция, оксидов железа), -xsio 2 (1-x)Al 2 O 3, увеличенная прочность и термостойкость, огнеупоры, художественная керамика -корундовая (>90% Al 2 O 3 ) высокая плотность вплоть до С, предел прочности: сжатие 4 ГПа, изгиб 1 ГПА, прозрачный Al 2 O 3 (0.2% MgO), тигли, подложки, радиодетали, изоляция, огнеупоры Другие оксиды, -кордиеритовая, SiO 2 -Al 2 O 3 -MgO, -цирконовая, ZrSiO 4, -сподуменовая, SiO2-Al2O3-Li 2 O, ->80% MgO (добавки CaO,Cr 2 O 3, Al 2 O 3 ) огнеупоры, изоляторы, носители для катализаторов

5 Классификация по составу (огнеупорная керамика) Материалы тиглей, -оксиды -Al 2 O 3, MgO, ZrO 2 (YSZ), BeO, R 2 O 3 (R=Y, Nd, стабилизация спекания 0.5-1% TiO 2 ) -сложные системы BaZrO 3, (аэрогели) Тугоплавкая керамика, -нитриды BN, AlN, Si 3 N 4, сиалоны Si 3 N 4 +Al 2 O 3, Y-Zr-O-N, -карбиды Si, Ti, Nb, W. Температуры плавления, 0 С: SiC(~2700), Si 3 N 4 (1900), BN (~3000), B 4 C (~2350), NbB 2 (2900), HfC (3890), HfN(3305), TaN(3350), TaC (3880), ZrC (3540) высокая прочность, электро и теплопроводность, огнеупорность, химическая стабильность (без О 2 ) конструккционные материалы, огнеупоры, высокотемпературные нагреватели, металлообработка

6 Классификация по составу (магнитная и электротехническая керамика) Оксиды IV и V группы, -TiO 2, ZrO 2 (YSZ, стабилизация оксидами иттрия или кальция), титанаты, цирконаты, ниобаты, танталлаты Ba, Sr, Pb, K, Na, титанат-цирконат свинца (PZT) высокая плотность, необходимые диэлектрическая проницаемость и тангенс потерь, пьезоэлектроника и радиотехника, ионная проводимость и датчики кислорода (ZrO 2 ) -Al 2 O 3, MgO, SiO 2 - электроизоляция Ферриты, -шпинели, ферриты Ni, Co, Mn, Ca, Mg, Zn, Li магнитопроводы, сердечники, устройства памяти Силициды, -MoSi 2, сопротивление ~200мкОм*см, устойчивость в окислительной атмосфере до С электронагреватели Высокотемпературные сверхпроводники, -перовскиты (и структуры срастания) REEBa 2 Cu 3 O 7, Bi 2 Sr 2 CaCu 2 O 8 (2212, 2223) токовводы, ограничители предельно допустимого тока, сверхпроводящие ленты, соленоиды, магнитная левитация -MgB 2

7 Классификация по составу (ядерные функции) Изоляция, -теплоизоляция -Al 2 O 3, SiO 2, в плазменной камере SiC, Si 3 N 4, -ограничители плазмы SiC, Al 2 O 3 -окна плазменной камеры Al 2 O 3, BeO -электроизоляция Al 2 O 3, MgO, SiO 2 Ядерное топливо, -UO 2, UC, UN, PuO 2 -оболочка тепловыделяющих элементов (ТВЭЛов) SiC, Si 3 N 4 Замедление и отражение нейтронов, -замедлители и отражатели нейтронов BeO, ZrO 2, Be 2 C -нейтронная защита B 4 C, HfO 2, Sm 2 O 3

8 Формование и спекание Цель получение механически прочного изделия заданных геометрических размеров за счет предварительного механического компактирования (формования, прессования, шликерного литья) полидисперсного порошка и придания ему определенной формы, а также последующей (высокотемпературной) обработки сформированной заготовки путем спекания, реакционного спекания, микроволновой обработки, кристаллизации из расплава и пр. Подготовка - подвод механической энергии, создание ансамбля порошков кристаллитов заданного гранулометрического состава. Формование подвод механической энергии, придание формы, формирование пространственного ансамбля кристаллитов для спекания (промежуточные стадии сушка, отжиг органических связующих) Спекание - подвод тепловой энергии, «фиксация» формы, образование перешейков между кристаллитами, рост кристаллитов, уменьшение пористости

9 Подготовка порошков (помол) Промышленность: -турбомельницы -шаровые мельницы -вибромельницы -струйные мельницы Лаборатории: -мельницы планетарного типа -дезинтеграторы -криодиспергирование

10 l/l o Кривая формования p 2 p 3 p 0 p 1 p 0 p 1 p 1 p 2 p 2 p 3 свободное скольжение (проскальзывание) частиц деформационное «проскальзывание» упруго-деформационная область («последействие», «перепрессовывание») Процессы: - укаладка частиц, смещение, скольжение частиц - разрушение агрегатов частиц, «мостиков», «арок» - деформация p Практическое определение p 2 по упругому последействию

11 Одноосное прессование

12 Улучшение процесса формования Химическое модифицирование поверхности порошков Изменение свойств поверхности частиц и реологических свойств прессуемой массы -смазки -связки (клеи ПАВ,...) -пластификаторы (парафин,...) -суммарное воздействие (шликерное литье для получения изделий сложной формы) Механическое модифицирование порошков и агрегатной структуры -оптимальное время помола -ультразвуковое диспергирование -криодиспергирование -двойное брикетирование Изменение методов формования -двуосное формование -всестороннее обжатие -«теплое» формование -вакуумное формование -виброукладка -горячее изостатическое прессование в газостатах

13 Органические связующие Содержание ПВА <5 масс.%

14 Спекание Спекание уплотнение поликристаллических веществ при термообработке (Исключение уменьшение плотности при аномальном росте зерен при рекристаллизации, например - керамических и «литых» образцов Bi2212 ВТСП при «спекании» за счет роста длинных игольчатых кристаллов) Процессы, протекающие при спекании (повышение прочности и плотности): -Уменьшение объема пор, -Увеличение площади контакта между кристаллитами, -Рост зерен, изменение их формы и укладки Основной вклад в движущую силу уменьшение свободной энергии межфазных границ σ (кристалл-газ, жидкость-кристалл, кристалл-кристалл): σ = σ хим + σ напр. + σ эл + σ стр + σ адс. «хим» - разность химических потенциалов, реакционное спекание, «напр» - пространственные дефекты (дислокации и пр. в перешейке) «эл» - электронные составляющие (уровни Ферми) «стр» - форма, огранка, размер кристаллов

15 Основные механизмы спекания -Жидкостное спекание: плавни, минерализаторы, эвтектики, перитектики (стягивание частиц за счет высокого радиуса кривизны жидкостной прослойки перешейка между частицами, быстрый диффузионный перенос компонентов через жидкость, рекристаллизация кристаллитов, изменение реологических свойств во время спекания ползучесть и пр., часто - понижение температуры спекания) -Твердофазное спекание (пластическая деформация частиц (обычно эффективен при приложении внешнего давления), испарение-конденсация перемещение вещества с поверхности к вогнутой поверхности перешейка между кристаллитами и его «залечивание» может протекать практически без усадки, диффузионный перенос вещества через перешеек важно наличие Пространственных и точечных дефектов) -Спекание под давлением («горячее прессование») -Реакционное спекание (протекание химической реакции и образование новых фаз)

16 Описание процесса припекания

17 Интенсификация диффузионного спекания Повышение степени измельчения исходного материала (увеличение общей величины поверхности раздела фаз, уменьшение радиуса выпуклых участков, рост избыточной поверхностной энергии, уменьшение расстояний между источниками и «поглотителями вакансий» ) Применение исходных материалов в «активном» состоянии (механоактивация и пр., ведущие к увеличению концентрации дефектов и размера кристаллитов, использование неравновесных модификаций фаз) Введение добавок, образующих твердые растворы с основным компонентом (создание повышенной концентрации вакансий), изменение газовой атмосферы для повышения дефектности твердой фазы (анионные вакансии) Введение добавок, влияющих на рост кристаллитов (увеличивающих скорост роста или, наоборот, предотвращающих вторичную рекристаллизацию)

18 Эволюция микроструктуры Спекание медной проволоки, образование упорядоченной системы пор

19 Стадии спекания При жидкофазном спекании: 1. Перегруппировка частиц путем взаимного проскальзывания 2. Перенос материала через жидкую фазу, при этом насыщение жидкой фазы происходит за счет ратворения мелких частиц и контактных участков, химический потенциал которых повышен из-за напряжений и пр. 3. Образование жесткого скелета, залечивание пор

20 Механизм вязкого течения Условие: изолированная пора радиуса R 0 расположена в изотропной ньютоновской среде, деформация происходит при сколь угодно малых напряжениях и скорость деформации пропорциональна первой степени напряжений. При малых давлениях p<<2γ/r 0, γ - поверхностная энергия, при условии равенства работы сил внутреннего трения понижению свободной энергии поверхности залечиваемой поры: R = R 0 - γ t / η (уравнение Френкеля) η - коэффициент вязкости. При p>>2γ/r 0, R=R 0 (1-p t / 2η) Время полного залечивания пор: t = (2 η / p) ln (1 + R 0 p / 2 γ)

21 Стеклянный капилляр Залечивание капилляра при отжиге

22 Диффузионное растворение пор Условие: сферическая пора в кристаллическом веществе как капля пустоты + формула Томсона для зависимости равновесного давления пара от радиуса кривизны. Вблизи поверхности поры равновесная концентрация вакансий C ve повышена по сравнению с плоской поверхностью на величину C = (2γ / R) [V e C ve / kt] (следствие: поглощение мелких пор крупными) Между плоской поверхностью и внутренней частью пористого тела устанавливается градиент концентрации вакансий, что эквивалентно обратному потоку атомов и приводит к зарастанию пор: dr/dt = (2 γ / R 2 ) (a 3 / kt) D (уравнение Пинеса), полное залечивание пор: t = (R 3 0 / a 3 ) [kt / (6 D γ)] a параметр решетки, D коэффициент самодиффузии.

23 Залечивание пор

24 Реальная кривая спекания Френкель Пинес ρ отн. 1 Эксперимент Конечная остаточная пористость

25 Рост кристаллитов dl/dt = K / L, L линейный размер, t время, K - const L n i L n 0 = Kt (уравнение де Бурке) n=2 движущая сила: межфазная энергия границ зерен n=3 торможение на порах (или перенос в-ва через газовую фазу при p=2γ/l n, γ - уд.пов.энергия, L n диаметр пор) n=4 объемная диффузия (или перенос через газовую фазу при p=const) n=5 поверхностная и граничная диффузия

26 Стадии роста кристаллитов Первичная... Собирательная... Вторичная рекристаллизация Аномальный рост зерна, падение плотности керамики

27 Примеры микроструктур

28 Формальное описание усадки dv/dt = -B * N * V (уравнение Ивенсена), V текущий объем пор, V 0 начальный объем пор, N концентрация дефектов dn/dt = - A N 2 A = a exp (-E a /RT) B = b exp (-E b /RT) Ln (V/V 0 ) = -b/a exp (- E / RT) ln(av 0 exp(-e a /RT) t +1) V = V 0 (q m t +1) -1/m q скорость усадки в начальный момент спекания, m интенсивность падения скорости в процессе спекания

29 Композиты Принцип химического и физического соответствия отсутствие деградации свойств матрицы за счет загрязнения посторонними химическими элементами или при образовании дефектов, ухудшающих функциональные свойства (взаимная химическая инертность, отсутствие фазовых переходов, соответствие коэффициентов термического расширения и пр.) -микрочастицы и глобулы в матрице, -слоистые композиты, -армирующие нити, -трехмерная сетка и пр. МАТРИЦА НАПОЛНИТЕЛЬ СВОЙСТВА полимеры стекловолокна высокая прочность углерод углеродное волокно низкая плотность, высокая теплопроводность, огнеупорность (~ C) металл оксид металла дисперсионное упрочнение металл керамика (керметы) жаропрочность, твердость керамика металл (ультракерметы) повышенная прочность, теплопроводность Al 2 O 3 Cr, W-Cr (газовые турбины) TiC Ni, Cr (износостойкость) ThO 2 Mo (эмиссионные катоды) керамика керамика ВТСП (пиннинг), огнеупоры

30 Кермет WC, TaC, BC TiC-Co (Cr, Bi, W, Mo, Fe, Al ) твердость карбидов + вязкость металла -Износоустойчивость -Удароустойчивость -Термоустойчивость Карбид бора в алюминии

31 Реакционное спекание ВТСП «Теплое» прессование, контакты 1.0x K 85K Интегральное уширение пиков, 0 0,6 0,5 0,4 0,3 0,2 0,1 I/I max 60' 15' 120' 240' 35,5 36,0 36,5 37,0 37,5 Cu 2 O Y-Ba-O Помол, механоактивация магнитная восприимчивость, А*м 2 /кг x x x x x x x10-4 Nd-solid solution Tc~85K (за 10 минут при С) R=Y, CuO, C,воздух,10 мин. R=Y, CuO, C,воздух,10 мин. R=Y, CuO, C,воздух,10 мин. R=Nd, CuO, C,воздух,10 мин T, K Помол, мин.

32 Пенокерамика (Superfoams, ACCESS e.v.) 2D оксидная ткань 3D керамическая пена ВТСП-керамика Пенополимер (матрица) Заливка оксидным («нано»)порошком в связке Выжигание органических компонент реплики Спекание (пропитка расплавом, кристаллизация)

33 Литература 1. Ю.Д.Третьяков. Твердофазные реакции.м.: Химия, Yu.D.Tretyakov, N.N.Oleynikov, O.A.Shlyakhtin, Cryochemical Technology of advanced materials, Chapman & Hall, London, 1997, 319 p. 3. Б.Е.Левин, Ю.Д.Третьяков, Л.М.Летюк. Физико-химические основы получения, свойств и применения ферритов. М.: Металлургия, А.Вест. Химия твердого тела. М.: Мир, 1988, т.1,2 5. О.Уайэтт, Д.Дью-Хьюз, Металлы. Керамики. Полимеры., М.: Атомиздат, У.Д.Кингери. Введение в керамику. М.: Изд-во лит-ры по строительству, 1967, 494 с. 7. Химическая технология керамики и огнеупоров, под. ред. П.П.Будникова и Д.Н.Полубояринова, М.:из-во лит-ры по строит., 1972, 551 с. 8. Я.Е.Гегузин, Физика спекания, М.: Наука, гла.ред. ф.-м. лит, 1984, 311 с.

34 Контрольные вопросы 1. Какие типы оксидной и неоксидной керамики Вы знаете (классы по составу и функциональным свойствам)? 2. Что такое конструкционная керамика, фаянс, огнеупоры, глазурь? 3. Назовите «классические» типы керамических композитных материалов. 4. Какие существуют основные методы получения керамических материалов, в том числе сложной формы? 5. Какие известны основные механизмы спекания керамики (краткое описание)?

docplayer.ru

Керамические композиционные материалы

Керамические композиционные материалы (ККМ) – материалы, в которых матрица состоит из керамики, а арматура из металлических или неметаллических наполнителей.

Армирование керамических материалов волокнами, а также металлическими и керамическими дисперсными частицами позволяет получать высокопрочные композиты.

Однако ассортимент волокон, пригодных для армирования керамики, ограничен свойствами исходного материала. Часто используют металлические волокна. Сопротивление растяжению растет незначительно, зато повышается сопротивление тепловым ударам – материал меньше растрескивается при нагревании, но возможны случаи, когда прочность материала падает. Это зависит от соотношения коэффициентов термического расширения матрицы и наполнителя.

Керамические композиционные материалы с металлическими волокнами изготавливают методом горячего прессования. Используют волокна из вольфрама, молибдена, ниобия, стали. При армировании образуется пластическая сетка, способная создать целостность керамики после ее растрескивания и уменьшить вероятность преждевременного разрушения. Однако ККМ имеют низкую стойкость к окислению при высокой температуре.

Армирование керамики дисперсными металлическими частицами приводит к новым материалам – керамико-металлическим (керметам) с повышенной стойкостью, устойчивостью относительно тепловых ударов, с повышенной теплопроводностью. Их получают обработкой смеси керамических порошков с использованием методов порошковой металлургии.

Металлической связкой в керметах служат порошки никеля, железа, кобальта, хрома. Для работы при температуре +450...630 °С используют сплавы на основе Аl20з (оксида алюминия), при температуре не выше +1000 °С – применяют кер- меты на основе карбида титана, при более высоких температурах – композиции на основе карбидов бора и кремния.

Керметы на основе боридов переходных металлов (борметы) отличаются высокой жаропрочностью, используют для изготовления деталей ракетных двигателей.

Широко применяют в промышленности магнитные, пористые и контактные материалы, полученные методами порошковой металлургии. Из высокотемпературных керметов изготавливают детали для газовых турбин, арматуру электропечей, детали для ракетной и реактивной техники. Твердые износостойкие керметы используют для изготовления режущих инструментов и деталей.

Кроме того, керметы применяют в специальных областях техники – это тепловыделяющие элементы атомных реакторов на основе оксида урана, фрикционные материалы для тормозных устройств и т.д.

Читайте далее>>>

proiz-teh.ru

Керамика и композиты - Стр 3

Стеклянный капилляр

Залечивание капилляра при отжиге

Лекция 4. Керамика

Диффузионное растворение пор

Условие: сферическая пора в кристаллическом веществе как капля пустоты + формула Томсона для зависимости равновесного давления пара от радиуса кривизны. Вблизи поверхности поры равновесная концентрация вакансий Cve повышена по сравнению с плоской поверхностью на величину

∆C = (2γ / R) [Ve Cve / kT] (следствие: поглощение мелких пор крупными)

Между плоской поверхностью и внутренней частью пористого тела устанавливается градиент концентрации вакансий, что эквивалентно обратному потоку атомов и приводит к зарастанию пор:

dR/dt = (2 γ / R2 ) (a3 / kT) D (уравнениеПинеса),

полное залечивание пор: t = (R30 / a3) [kT / (6 D γ)] a – параметр решетки, D – коэффициент самодиффузии.

Лекция 4. Керамика

Залечивание пор

Лекция 4. Керамика

Реальная кривая спекания

Френкель | Пинес |

ρотн. | 1 |

| Эксперимент |

Конечная остаточная пористость

Лекция 4. Керамика

Рост кристаллитов

dL/dt = K / L,

L – линейный размер, t – время,

K - const

Lni – Ln0 = Kt (уравнение де Бурке)

n=2 – движущая сила: межфазная энергия границ зерен

n=3 – торможение на порах (или перенос в-вачерез газовую фазу при p=2γ/Ln,γ - уд.пов.энергия, Ln – диаметр пор)

n=4 – объемная диффузия (или перенос через газовую фазу при p=const)

n=5 – поверхностная и граничная диффузия

Лекция 4. Керамика

Стадии роста кристаллитов

Первичная...

Собирательная...

Вторичная рекристаллизация

Аномальный рост зерна, падение плотности керамики

Лекция 4. Керамика

Примеры микроструктур

Лекция 4. Керамика

Формальное описание усадки

dV/dt = -B * N * V (уравнение Ивенсена),

V – текущий объем пор, V0 – начальный объем пор, N – концентрация дефектов

dN/dt = - A N2

A = a exp (-Ea/RT)B = b exp(-Eb/RT)

Ln (V/V0) =-b/aexp(-∆E /RT)ln(aV0exp(-Ea/RT)t +1)

V = V0 (q m t+1)-1/m

q – скорость усадки в начальный момент спекания, m – интенсивность падения скорости в процессе спекания

Лекция 4. Керамика

Композиты

Принцип химического и физического соответствия– отсутствие деградации свойств матрицы за счет загрязнения посторонними химическими элементами или при образовании дефектов, ухудшающих функциональные свойства (взаимная химическая инертность, отсутствие фазовых переходов, соответствие коэффициентов термического расширения и пр.)

-микрочастицыи глобулы в матрице,-слоистыекомпозиты,-армирующиенити,-трехмернаясетка и пр.

МАТРИЦА | НАПОЛНИТЕЛЬ | СВОЙСТВА | |

полимеры | стекловолокна | высокая прочность | |

углерод | углеродное волокно | низкая плотность, | |

|

|

| высокая теплопроводность, |

металл | оксид металла | огнеупорность (~20000C) | |

дисперсионное упрочнение | |||

металл | керамика | (керметы) | жаропрочность, твердость |

керамика | металл | (ультракерметы) | повышенная прочность, |

Al2O3 |

|

| теплопроводность |

Cr, W-Cr |

| (газовые турбины) | |

TiC | Ni, Cr |

| (износостойкость) |

ThO2 | Mo |

| (эмиссионные катоды) |

керамика | керамика |

| ВТСП (пиннинг), огнеупоры |

Лекция 4. Керамика

Кермет

WC, TaC, BC

TiC-Co

(Cr, Bi, W, Mo,

Fe, Al…)

твердость карбидов + вязкость металла

-Износоустойчивост-Удароустойчивость-Термоустойчивость

Карбид бора в алюминии

Лекция 4. Керамика

studfiles.net

Исследования и разработки в области керамических материалов » Военное обозрение

Военные машины традиционно изготавливались из тяжелой, дорогостоящей, но высокопрочной броневой стали. Современные керамические композиционные материалы все чаще применяются в качестве ненесущей защиты боевых машин. Основными преимуществами таких материалов являются значительно меньшая стоимость, улучшенная защита и снижение массы более чем в два раза. Рассмотрим современные основные керамические материалы, применяемые сегодня для баллистической защиты.

Благодаря своей способности выдерживать очень высокие температуры, существенно большей чем у металлов твердости, высочайшей удельной прочности и удельной жесткости, керамика широко используется для изготовления облицовки двигателей, компонентов ракет, режущих кромок инструментов, специальной прозрачной и непрозрачной защиты, что, безусловно, является одними из приоритетных направлений развития систем военного назначения. Впрочем, в перспективе область ее применения должна значительно расшириться, поскольку в рамках научных исследований и разработок, проводимых во многих странах мира, ведется поиск новых способов повышения пластичности, трещиностойкости и других желательных механических свойств за счет комбинации керамической основы с армирующими волокнами в так называемых керамоматричных композиционных материалах (КМКМ). Также новые технологии изготовления позволят наладить массовое производство очень прочных, высококачественных прозрачных изделий сложной формы и больших размеров из материалов, пропускающих видимые и инфракрасные волны. Кроме того, создание новых структур с использованием нанотехнологий позволит получить прочные и легкие, сверхжаропрочные, химически стойкие и в тоже время фактически неразрушающиеся материалы. Подобная комбинация свойств сегодня считается взаимоисключающей и тем самым очень привлекательной для военного применения.

При изготовлении патрульных бронемашин MASTIFF используется броня из композиционной керамики, а также традиционные металлыКерамоматричные композиционные материалы (КМКМ)

Подобно своим полимерным аналогам КМКМ состоят из вещества-основы, называемого матрицей, и армирующего наполнителя, представляющего собой частицы или волокна другого материала. Волокна могут быть непрерывными или дискретными, случайным образом ориентированными, уложенными под точными углами, переплетеными особым образом для получения повышенной прочности и жесткости в заданных направлениях или их равномерного распределения по всем направлениям. Однако, какой не была комбинация материалов или ориентация волокон, связь между матрицей и армирующим компонентом критична для свойств материала. Поскольку полимеры имеют меньшую жесткость по сравнению с армирующим их материалом, то связь между матрицей и волокнами, как правило, сильна настолько, что позволяет материалу сопротивляться изгибу как единому целому. Впрочем, в случае с КМКМ матрица может быть жестче армирующих волокон так, что связующая сила, оптимизированная подобным образом, чтобы позволить небольшую «делокализацию» волокна и матрицы, помогает поглотить энергию удара, например, и предотвратить развитие трещин, которое бы в ином случае привело бы к хрупкому разрушению и раскалыванию. Это делает КМКМ гораздо более вязкими по сравнению с чистой керамикой, а это важнейшее из свойств высоконагруженных движущихся деталей, например, деталей реактивных двигателей.

Легкие и горячие турбинные лопатки

В феврале 2015 года компания GE Aviation объявила об успешных испытаниях того, что она называет «первым в мире нестатичным комплектом деталей из КМКМ для авиационного двигателя», хотя компания при этом не раскрыла материалы, используемые для матрицы и армирующего материала. Речь идет о лопатках турбины низкого давления в экспериментальном образце турбовентиляторного двигателя F414, разработка которых призвана обеспечить дальнейшее подтверждение соответствия материала заявленным требованиям работы при высоких ударных нагрузках. Эта деятельность ведется в рамках программы разработки демонстрационного образца самоприспосабливающегося двигателя следующего поколения AETD (Adaptive Engine Technology Demonstrator), в которой компания GE сотрудничает с исследовательской лабораторией американских ВВС. Цель программы AETD - предоставить ключевые технологии, которые могли бы быть реализованы в двигателях истребителей шестого поколения и начиная с середины 2020-х годов в двигателях машин пятого поколения, например F-35. Адаптивные двигатели смогут регулировать свою степень повышения давления и степень двухконтурности в полете с целью получения максимальной тяги при взлете и в бою или максимальной топливной экономичности в крейсерском режиме полета.

В компании подчеркивают, что введение вращающихся деталей из КМКМ в «самые горячие и тяжелонагруженные» части реактивного двигателя представляет собой значительный прорыв, так как ранее технология позволяла использовать КМКМ только для изготовления неподвижных деталей, например, бандажа турбины высокого давления. Во время испытаний лопатки турбины из КМКМ в двигателе F414 прошли через 500 циклов - от холостых оборотов до взлетной тяги и обратно.

Как сообщили в компании, турбинные лопатки гораздо легче обычных лопаток из никелевых сплавов, что позволило металлические диски, к которым они крепятся, сделать меньше и легче.

«Переход от никелевых сплавов к вращающейся керамике внутри двигателя - это действительно большой скачок. Но это чистая механика, - сказал Джонатан Бланк, глава направления КМКМ и полимерных связующих в компании GE Aviation. - Более легкие лопатки создают меньшую центробежную силу. Это означает, что вы можете уменьшить диск, подшипники и другие детали. КМКМ позволили внести революционные изменения в конструкцию реактивного двигателя».

Целью программы AETD является снижение на 25% удельного расхода топлива, увеличение дальности полета более чем на 30% и увеличение максимальной тяги на 10% по сравнению с самыми продвинутыми истребителями 5-го поколения. «Одной основных проблем при переходе от статичных компонентов из КМКМ к вращающимся компонентам можно назвать поле напряжений, в котором они должны работать», - заметил руководитель программы по продвинутому боевому двигателю в компании GE Aviation Дэн Маккормик. При этом он добавил, что испытания двигателя F414 позволили получить важные результаты, которые будут использованы в двигателе адаптивного цикла. «Лопатка турбины низкого давления из КМКМ весит в три раза меньше металлической лопатки, которую она заменяет, кроме того, во втором экономичном режиме нет необходимости охлаждать воздухом лопатку из КМКМ. Лопатка теперь будет более эффективной с аэродинамической точки зрения, поскольку нет необходимости нагнетать весь этот охлаждающий воздух через нее».

Материалы КМКМ, в которые, по данным компании, она инвестировала более миллиарда долларов с тех пор как начала работу над ними в начале 90-х годов, могут выдерживать температуры на сотни градусов выше, чем традиционные никелевые сплавы, и отличаются армированием карбидокремниевыми волокнами керамической матрице, что повышает ее ударную вязкость и трещиностойкость.

Компания GE, по всей видимости, довольно серьезно потрудилась над этими турбинными лопатками. Ведь некоторые механические свойства КМКМ весьма скромные. Например, предел прочности при растяжении сравним с пределом прочности медных и дешевых алюминиевых сплавов, что не совсем хорошо для деталей, к которым прилагаются большие центробежные силы. Кроме того, они демонстрируют низкую величину деформации при разрыве, то есть при разрушении они удлиняются очень незначительно. Впрочем, эти недостатки, кажется, были преодолены, а низкая масса этих материалов определенно внесла свой важный вклад в победу новой технологии.

Внутренний контур двигателя ADVENT (ADaptive Versatile ENgine Technology - технология самоприспосабливающегося универсального двигателя) на испытательном стенде на заводе компании GE в ОгайоМодульная броня с нанокерамикой для танка LEOPARD 2Вклад композитной брони

Хотя технологии защиты, представляющие собой комбинацию слоев металла, армированных волокном полимерных композитов и керамики, хорошо освоены, промышленность продолжает разрабатывать все более сложные композиционные материалы, но при этом многие детали этого процесса тщательно скрываются. В этой области хорошо известна компания Morgan Advanced Materials, объявившая в прошлом году о получении награды на конференции Armoured Vehicles XV в Лондоне за технологию своей защиты САМАС. По данным компании Morgan, широко используемая на машинах британской армии защита САМАС, представляет собой композиционный материал, усиленный такими материалами как S-2 Glass, E-Glass, арамид и полиэтилен, затем сформированный в листы и отвержденный под высоким давлением: «Волокна могут комбинироваться с гибридными керамо-металлическими материалами с целью соответствия особым требованиям к конструкции и характеристикам».

По данным компании Morgan, броня САМАС общей толщиной 25 мм, используемая для изготовления защитных капсул экипажа, может снизить массу легких защищенных машин более чем на 1000 кг по сравнению с машинами со стальной капсулой. К другим преимуществам относятся упрощение ремонта при увеличении толщины менее чем на 5 мм и присущие этому материалу свойства противоосколочного подбоя.

Явный прогресс шпинели

По данным Научно-исследовательской лаборатории ВМС США, бурно развивается разработка и производство прозрачных материалов на основе алюминиевокислого магния (MgAI2O4), также известных под общим названием искусственные шпинели. Шпинели давно известны не только своей прочностью - шпинель толщиной 0,25 дюйма имеет такие же баллистические характеристики, что и 2,5 дюйма пуленепробиваемого стекла, - но и сложностью изготовления деталей больших размеров с однородной прозрачностью. Впрочем, группа ученых из этой лаборатории изобрела новый процесс низкотемпературного спекания в вакууме, который позволяет получать детали размерами, ограниченными только размерами пресса. Это серьезный прорыв по сравнению с предыдущими процессами изготовления, ведущими свое начало с процесса расплавления исходного порошка в плавильном тигеле.

Горячий пресс в лаборатории шпинели Научно-исследовательской лаборатории ВМС СШАОдним из секретов нового процесса является равномерное распределение спекающей добавки из фторида лития (LiF), которая расплавляет и «смазывает» зерна шпинели для того, чтобы они могли равномерно распределяться во время спекания. Вместо сухого смешивания порошков фторида лития и шпинели лаборатория разработала способ равномерного покрытия частиц шпинели фторидом лития. Это позволяет существенно сократить расход LiF и повысить светопропускаемость до 99% от теоретического значения в видимой и в средней инфракрасной области спектра (0,4-5 микрон).

Новый процесс, позволяющий наладить производство оптики различных форм, включая листы, комфорные с крыльями самолета или беспилотника, был лицензирован неназванной компанией. Возможные применения шпинели включают бронированные стекла с массой двое меньшей, чем масса существующих сортов стекла, защитные маски для солдат, оптику для лазеров следующего поколения и мультиспектральные сенсорные стекла. При массовом производстве, например, трещиностойких стекол для смартфонов и планшетов, стоимость изделий из шпинели существенно снизится.

PERLUCOR - новая веха в системах защиты от пуль и износа

Испытания на устойчивость к царапинамКомпания CeramTec-ETEC несколько лет назад разработала прозрачную керамику PERLUCOR, имеющую хорошие перспективы применения как в оборонной, так и в гражданской сферах. Превосходные физические химические и механические свойства PERLUCOR стали основными причинами для успешного вхождения этого материала в рынок.

PERLUCOR имеет относительную прозрачность свыше 90%, в три-четыре раза прочнее и тверже обычного стекла, термостойкость этого материала примерно в три раза выше, что позволяет применять его при температурах до 1600°С, также он обладает чрезвычайно высокой химической стойкостью, это позволяет использовать его с концентрированными кислотами и щелочами. PERLUCOR имеет высокий показатель преломления (1,72) что позволяет изготавливать оптические объективы и оптические элементы миниатюрных размеров, то есть получать приборы с мощным увеличением, чего невозможно достигнуть с полимерами или стеклом. Плитки из керамики PERLUCOR имеют стандартный размер 90x90 мм; впрочем, компания CeramTec-ETEC разработала технологию получения на основе этого формата листов сложной формы по спецификациям заказчика. Толщина панелей может в особых случаях составлять десятые доли миллиметра, но, как правило, это 2-10 мм.

Развитие более легких и более тонких систем прозрачной защиты для оборонного рынка идет быстрыми темпами. Немалый вклад в этот процесс вносит прозрачная керамика компании СегаmТес, которая входит в состав систем защиты многих производителей. Снижение массы таких систем, прошедших испытания в соответствии со стандартами STANAG 4569 или APSD, составляет порядка 30-60 процентов.

В последние годы оформилось еще одно направление развития технологий, разработанных СегатТес-ЕТЕС. Окна транспортных средств, особенно в скалистой и пустынной местности, например в Афганистане, страдают от ударов камней, а также царапин, образующихся в результате движения щеток стеклоочистителей по покрытому песком и пылью лобовому стеклу. Также снижаются баллистические характеристики пулестойких стекол, получивших повреждения от ударов камней. Во время боевых действий машины с поврежденными стеклами подвергаются серьезному и непредсказуемому риску. СегаmТес-ЕТЕС разработала действительно инновационное и оригинальное решение для защиты стекол от подобного типа износа. Нанесение тонкого слоя (<1 мм) керамического покрытия PERLUCOR на поверхность лобового стекла помогает успешно противостоять подобным повреждениям. Подобная защита подходит и для оптических приборов, например телескопов, объективов, инфракрасного оборудования и других сенсоров. Плоские, а также изогнутые линзы, изготовленные из прозрачной керамики PERLUCOR, продлевают срок службы этого очень ценного и чувствительного оптического оборудования.

CeramTec-ETEC с успехом представляла на лондонской выставке DSEI 2015 дверную панель из пуленепробиваемого стекла и защитную панель устойчивую к царапинам и камням.

Прозрачные системы защиты Sapphire компании Saint-Gobain соответствуют различным уровням баллистической защиты и при этом имеют меньшие массу и толщину по сравнению с обычным пуленепробиваемым стекломПрочная и гибкая нанокерамика

Гибкость и упругость - это не те качества, которые присущи керамике, однако группа ученых под руководством профессора материаловедения и механики Джулии Грир из Калифорнийского технологического института взялась за решение этой проблемы. Исследователи описывают новый материал как «прочные, легкие, восстанавливающиеся трехмерные керамические нанорешетки». Впрочем, так же называется статья, опубликованная Грир и ее студентами в научном журнале пару лет назад.

Что под этим скрывается, лучше всего иллюстрирует куб из нанорешеток оксида алюминия размером несколько десятков микрон, снятый электронным микроскопом. Под действием нагрузки он сжимается на 85% и при ее снятии восстанавливается до своих оригинальных размеров. Проводились также эксперименты с решетками, состоящими из трубок разной толщины, при этом самые тонкие трубки оказались самыми прочными и эластичными. При толщине стенок трубок 50 нанометров решетка разрушалась а при толщине стенок 10 нанометров возвращалась в исходное состояние - пример того, как размерный эффект повышает прочность некоторых материалов. Теория объясняет это тем, что при уменьшении размеров пропорционально уменьшается число дефектов в массивных материалах. При такой архитектуре решетки из полых трубок 99,9% объема куба составляет воздух.

Команда профессора Грира создает эти крошечные структуры, запуская процесс подобный 3D-печати. Каждый процесс начинается с CAD-файла, который управляет двумя лазерами, «рисующими» структуру в трех измерениях, отверждая полимер в точках, где лучи усиливают друг друга синфазно. Неотвержденный полимер вытекает из отвержденной решетки, которая теперь становится подложкой для формирования окончательной структуры. Далее на подложку исследователи наносят оксид алюминия с помощью метода, позволяющего точно контролировать толщину покрытия. Наконец, концы решетки обрезаются с целью удаления полимера, в результате остается только кристаллическая решетка из полых трубок из оксида алюминия.

По словам профессора из Калифорнийского технологического института Джулия Грир, нанорешетки имеют сверхнизкую массу и отличную механическую устойчивость и при этом огромную площадь поверхностиПрочность стали, а весит как воздух

Потенциал таких «сконструированных» материалов, которые по объему в основном состоят из воздуха, но тем менее прочны как сталь, громаден, но труден для осмысления, поэтому профессор Грир привела несколько ярких примеров. Первый пример, воздушные шары, из которых откачан гелий, но при этом сохраняющие свою форму. Второй, будущий самолет, чья конструкция весит столько, сколько весит его ручная модель. Что более всего удивительно, будь знаменитый мост «Золотые ворота» изготовлен из подобных нанорешеток, все материалы необходимые для его строительства можно было бы разместить (без учета воздуха) на человеческой ладони.

Точно также как огромные структурные преимущества этих прочных, легких и жаростойких материалов, пригодных для бесчисленных военных приложений, так и их предопределяемые электрические свойства могли бы совершить революцию в хранении и выработке энергии: «Эти наноконструкции имеют очень небольшую массу, механическую устойчивость и одновременно огромную площадь поверхности, то есть мы можем использовать во множестве приложений электрохимического типа».

К ним можно отнести чрезвычайно эффективные электроды для аккумуляторов и топливных элементов, они являются заветной целью для автономных источников питания, переносных и возимых энергоустановок, а также реальным прорывом в технологии солнечных батарей.

«Также в этой связи можно назвать фотонные кристаллы, - сказала Грир. - Эти структуры позволяют манипулировать со светом таким образом, что вы может полностью его захватить, то есть вы можете изготавливать гораздо более эффективные солнечные элементы - вы захватываете весь свет и у вас нет потерь на отражение».

«Это всё говорит о том что, комбинация размерного эффекта в наноматериалах и структурных элементов позволяет нам создавать новые классы материалов со свойствами доселе не достижимыми, - прозвучало в докладе профессора Грир в Европейской организации по ядерным исследованиям в Швейцарии. - Самая большая проблема, которая стоит перед нами, как увеличить масштаб и перейти от нано к размерам нашего мира».

В системах композитной защиты керамика, как правило, устанавливается в качестве внешнего слоя, предпочтительно перпендикулярно ожидаемой угрозе. Полимерные волокна из полиарамида, полиэтилена или полипропилена формируют композитную подложку. Повышение жесткости и конструктивной прочности отдельных полимерных слоев достигается за счет пропитки и отверждения связующего материала. Правильный выбор связующих материалов, например пластифицированного каучука, полиуретана или эпоксидных смол приводит к высокой склероскопической твердости (по Шору) и, следовательно, желаемым механическим свойствам, которые могут быть оптимизированы под те или иные угрозыПромышленная прозрачная керамическая защита

Компания IBD Deisenroth Engineering разработала прозрачную керамическую защиту с баллистическими характеристиками, сравнимыми с характеристиками непрозрачной керамической брони. Эта новая прозрачная защита легче примерно на 70% бронированного стекла и может компоноваться в структуры с такими же многоударными характеристиками (способность выдерживать множественные попадания) как у непрозрачной брони. Это позволяет не только резко уменьшить массу транспортных средств с большими окнами, но и закрыть все баллистические бреши.

Для получения защиты, соответствующей стандарту STANAG 4569 Уровень 3 бронестекло имеет поверхностную плотность примерно 200 кг/м2. При типичной площади окон грузового автомобиля три квадратных метра масса бронестекол составит 600 кг. При замене таких бронестекол на керамику IBD снижение массы составит более 400 кг. Прозрачная керамика от IBD является дальнейшим развитием керамики IBD NANOTech. Компания IBD преуспела в разработке специальных технологических процессов связывания, которые применяются для сборки керамических плиток («мозаичная прозрачная броня») и последующего ламинирования этих сборок с прочными несущими слоями с целью формирования больших оконных панелей. Благодаря выдающимся характеристикам этого керамического материала возможно изготовление прозрачных бронепанелей со значительно меньшей массой. Подложка в комбинации со слоистым материалом Natural NANO-Fibre способствует дальнейшему повышению баллистических характеристик новой прозрачной защиты из-за ее большего энергопоглощения.

Новая технология ADI от компании OSG обеспечивает безосколочную среду внутри машины, при этом она позволяет значительно увеличить ожидаемый срок службы прозрачной брони и как результат продлить гарантию на окна из этого стеклаИзраильская компания OSG (Oran Safety Glass), реагируя на повышения уровня нестабильности и напряженности во всем мире, разработала широкую линейку изделий из бронестекла. Они специально предназначены для оборонной и гражданской сфер, для военных, военизированных формирований, гражданских профессий с высоким риском, строительной и автомобильной отраслей. Компания продвигает на рынок следующие свои технологии: решения прозрачной защиты, решения баллистической защиты, дополнительные продвинутые системы из прозрачной брони, цифровые окна Visual Window, окна аварийного выхода, керамические окна с технологией цветного дисплея, интегрированные световые индикаторные системы, стеклянные щитки, стойкие к ударам камней, и, наконец, противоосколочную технологию ADI.

Прозрачные материалы компании OSG постоянно испытываются в реальных жизненных ситуациях: отражение физических и баллистических атак, спасение жизней и защита собственности. Все бронированные прозрачные материалы были созданы в соответствии с основными международными стандартами.

Использованы материалы:www.shephardmedia.comwww.geaviation.comwww.osg.co.ilwww.morganadvancedmaterials.comwww.nrl.navy.milwww.ceramtec.comwww.caltech.eduwww.ibd-deisenroth-engineering.dewww.saint-gobain.comwww.wikipedia.orgru.wikipedia.org

topwar.ru

Керамика и композиты - Стр 4

Реакционное спекание ВТСП

«Теплое» |

|

|

прессование, |

|

|

контакты | 1.0x10-4 | 85K |

/кг | 49-53K | |

0.0 Nd-solidsolution |

| |

2 |

|

|

А*м | -1.0x10-4 |

|

|

|

|

|

|

|

|

|

|

| восприимчивость, | -2.0x10-4 | Tc~85K |

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

| -3.0x10-4 | (за 10 минут |

| ||

|

|

|

|

|

|

|

|

|

|

| -4.0x10-4 | при 5500С) |

| ||

0 | 0,6 |

| 15' 60' |

|

|

|

|

| магнитная | -5.0x10-4 | R=Y, CuO, 5500C,воздух,10 мин. |

| |||

| I/I |

|

|

|

|

|

| ||||||||

уширениепиков, |

|

|

|

|

| Cu2O |

|

|

| R=Y, CuO, 7000C,воздух,10 мин. |

| ||||

| 0,5 | max |

|

|

|

|

|

|

|

| -6.0x10-4 | R=Y, CuO, 8500C,воздух,10 мин. |

| ||

|

|

|

|

| 120' | 240' |

|

|

|

| -7.0x10-4 | R=Nd, CuO, 5500C,воздух,10 мин. |

| ||

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 0,4 |

|

|

|

|

|

|

|

|

|

|

|

| ||

| 35,5 | 36,0 | 36,5 | 37,0 | 37,5 |

|

|

|

| 20 | 40 | 60 | 80 | 100 | |

|

|

|

|

|

| ||||||||||

|

|

|

|

|

|

|

|

|

|

| |||||

Интегральное | 0,3 |

|

|

|

|

|

|

|

| Помол, |

|

| T, K |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

| Y-Ba-O |

|

|

|

|

| |||

|

|

|

|

|

|

|

|

|

|

|

|

| |||

| 0,2 |

|

|

|

|

|

| механо- |

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 0,1 |

|

|

|

|

|

|

|

| активация |

|

|

|

|

|

|

| 0 | 50 |

|

| 100 | 150 | 200 |

| 250 |

|

|

|

|

|

|

|

|

|

|

| Помол, мин. |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| Лекция 4. Керамика |

|

|

|

|

| |

Пенокерамика (Superfoams, ACCESS e.V.)

2D оксидная ткань

ВТСП-керамика

Пенополимер (матрица) – Заливка оксидным («нано»)порошком в связке –

Выжигание органических компонент реплики – Спекание (пропитка расплавом, кристаллизация)

3D керамическая пена Лекция 4. Керамика

Литература

1.Ю.Д.Третьяков. Твердофазные реакции.М.: Химия, 1978.

2.Yu.D.Tretyakov, N.N.Oleynikov, O.A.Shlyakhtin, Cryochemical Technology of advanced materials, Chapman & Hall, London, 1997, 319 p.

3.Б.Е.Левин, Ю.Д.Третьяков, Л.М.Летюк. Физико-химическиеосновы получения, свойств и применения ферритов. М.: Металлургия, 1979.

4.А.Вест. Химия твердого тела. М.: Мир, 1988, т.1,2

5.О.Уайэтт, Д.Дью-Хьюз,Металлы. Керамики. Полимеры., М.: Атомиздат, 1979

6.У.Д.Кингери. Введение в керамику. М.: Изд-волит-рыпо строительству, 1967, 494 с.

7.Химическая технология керамики и огнеупоров, под. ред. П.П.Будникова и Д.Н.Полубояринова, М.:из-волит-рыпо строит., 1972, 551 с.

8.Я.Е.Гегузин, Физика спекания, М.: Наука, гла.ред. ф.-м.

лит, 1984, 311 с.

Лекция 4. Керамика

Контрольные вопросы

1.Какие типы оксидной и неоксидной керамики Вы

знаете (классы по составу и функциональным

свойствам)?

2.Что такое конструкционная керамика, фаянс,

огнеупоры, глазурь?

3.Назовите «классические» типы керамических

композитных материалов.

4.Какие существуют основные методы получения керамических материалов, в том числе – сложной формы?

5.Какие известны основные механизмы спекания керамики (краткое описание)?

Лекция 4. Керамика

studfiles.net

керамический композиционный материал и способ его получения - патент РФ 2517146

Изобретение относится к области керамики и, в частности, к композиционному материалу и способу его получения. Керамический композиционный материал включает матрицу из оксида алюминия, легированного оксидом магния, и многослойные углеродные нанотрубки при следующем соотношении компонентов, об.%: оксид магния - 0,1-0,4; многослойные углеродные нанотрубки - 0,1-20; оксид алюминия - остальное. 2 н. и 4 з.п. ф-лы, 1 пр., 3 табл.

Изобретение относится к области керамики и, в частности, к композиционному материалу и способу его получения. Этот керамический композиционный материал может быть использован в виде композиционной керамической брони. Может использоваться в автомобилестроении, при создании конструкций и оборудования авиакосмических средств, железнодорожного и других видов транспорта в качестве конструкционных и защитных материалов (части газовых турбин, фрикционные материалы, теплозащитные компоненты). В этом случае материал наряду с достаточной прочностью и относительно низкой плотностью должен обладать повышенной трещиностойкостью.

Благодаря хрупкости свойства керамической матрицы отличаются от свойств других типов матриц. В композитах с полимерными и металлическими матрицами основная упрочняющая роль отводится волокнам, а матрица придает материалу ударную вязкость и трещиностойкость. Керамическая матрица сама по себе достаточно жестка и прочна, но чтобы полностью реализовать ее потенциальные возможности, необходимо увеличить ее трещиностойкость, что достигается путем создания керамических композитов.

Керамика обладает различными свойствами, которые позволяют успешно ее использовать в изделиях, которые подвержены, например, воздействию абразивного износа, высоких температур или ударов с высокой скоростью.

Отличное отношение прочности к весу и высокая твердость часто позволяют использовать керамику для замены и улучшения конструкционных материалов, таких как сталь, полимеры и стекло. Керамические композиционные материалы представляют собой материалы, которые содержат один керамический материал, связанный с другим керамическим или с некерамическим материалом. Например, керамический лист может быть связан (сцеплен) со стеклом или пластиком или с другим керамическим материалом, чтобы образовать керамический композиционный материал. Другим примером может служить материал, состоящий из керамической матрицы армированной прочными и гибкими волокнами.

Кроме улучшенных методов изготовления керамики, способствующих уменьшению числа дефектов структуры, разрабатываются новые способы упрочнения керамики за счет торможения роста тех трещин, которые возникают при ударном воздействии. Перспективный способ увеличения вязкости заключается во введении в керамическую матрицу тонких переплетенных волокон. Армирующие волокна и частицы в композиционных керамических материалах тормозят рост трещин. Растущая трещина, столкнувшись с волокном, может либо отклонить, либо вытолкнуть волокно из матрицы. В обоих случаях поглощается энергия и замедляется рост трещины. Даже при большом количестве возникших трещин матрица в композите разрушается не так легко, как в неармированном материале, поскольку армирующие элементы затрудняют распространение трещин.

Керамические композиты являются перспективными жаропрочными материалами. Они характеризуются высокими температурой плавления и модулем упругости, низкой плотностью, высокими прочностью на сжатие, химической инертностью и устойчивостью к воздействию агрессивных, в частности окислительных, сред, большими запасами сырья. Наряду с этим керамические материалы обладают недостаточной прочностью при растяжении, изгибе, циклическом нагружении, повышенной хрупкостью, низким сопротивлением тепловому удару, низкой ударной вязкостью.

Введение в керамику армирующих волокон позволяет в значительной степени устранить перечисленные недостатки и создать композиты, способные работать в окислительной среде при температурах до 2273 К.

С момента открытия углеродные нанотрубки (УНТ) рассматриваются как перспективный упрочняющий материал для создания композитов благодаря особенностям строения УНТ (соотношение длина/диаметр может достигать величины нескольких сотен), химической инертности и выдающимся механическим характеристикам. Введение УНТ в керамику дает возможность значительно улучшать существующие характеристики традиционных керамических конструкционных материалов.

Керамические композиционные материалы позволяют использовать полезные свойства керамики и создавать продукт, который, например, является более легким, более гибким или менее дорогим, чем чистый керамический материал.

Композиционная керамика представляет особый интерес, так как она позволяет создать стойкий к удару, стойкий к царапинам и жаростойкий материал, который может заменить стекло или полимеры. Несмотря на то, что керамические листы типично являются более дорогими при изготовлении, чем листы стекла или полимерные листы, улучшенные свойства керамики могут сделать их предпочтительными для использования в небольших деталях, когда желательно иметь стойкость к царапинам, высокую прочность в экстремальных режимах эксплуатации или в жестоких атмосферных условиях.

Уже было предложено использовать композиционные материалы из керамики и других материалов, таких как стекло и поликарбонат, в качестве ударопрочной брони.

Известен композиционный материал, который содержит матрицу из алюминиевого или магниевого сплава, армированного нановолокном, содержащим более 80% оксида алюминия (глинозема), остальное - диоксид кремния, причем (5-60)% глинозема составляет  -фаза, остальное -

-фаза, остальное -  -фаза (заявка Японии 61-50131, кл. G22G 1/10, 1986).

-фаза (заявка Японии 61-50131, кл. G22G 1/10, 1986).

Недостатком известного композиционного материала является то, что  -фаза глинозема, вследствие малой термодинамической стабильности, в значительной мере взаимодействует с основой, в результате реакции происходит разрушение глинозема, снижение прочности межфазных границ, что приводит к снижению прочности получаемого композиционного материала

-фаза глинозема, вследствие малой термодинамической стабильности, в значительной мере взаимодействует с основой, в результате реакции происходит разрушение глинозема, снижение прочности межфазных границ, что приводит к снижению прочности получаемого композиционного материала

В заявке США No. H 1567 на промышленный образец описана композиционная броня, имеющая жесткую хрупкую планшайбу, закрепленную на более упругой пластине. В заявке США No. H 1519 на промышленный образец описан способ соединения прозрачного оксида алюминия или оксида магния с опорной пластиной из прозрачного пластика.

Однако для того, чтобы обеспечить достаточную прочность, эти композиционные материалы должны быть толстыми, тяжелыми и дорогими, причем они могут быть получены только с небольшими размерами, что ограничивает зоны просмотра. Поэтому до настоящего времени керамические композиционные материалы не нашли широкого распространения в качестве брони.

Прогресс в указанной области, связанный, например, со снижением веса и стоимости, при одновременном увеличении площади поверхности, может привести к улучшению качества брони и к более широкому использованию керамики в этой области.

Известен композиционный материал (заявка РФ № 2000123759/03, кл. С04В 35/80 от 10.08.2002), армированный пучками волокон, имеющий керамическую матрицу. Отличающийся тем, что композиционный материал содержит две различные фракции пучков волокон, фракцию армирующих пучков волокон и фракцию матричных пучков волокон, с различной средней длиной пучков волокон, волокна в котором являются волокнами из группы углеродных волокон, графитных волокон, SiC-волокон, волокон оксида алюминия, Al2 O3 SiO2-волокон, так же как волокон, имеющих высокую стойкость к повышенным температурам на основе соединений, которые содержат Si, С, В, N, Al. Недостатком данного материала является требование определенного соотношения размеров (длины и ширины пучков волокон) как армирующих, так и матричных волокон.

Также известен способ изготовления этого композиционного материала (заявка РФ № 2000123759/03, кл. С04В 35/80 от 10.08.2002), армированного пучками волокон, имеющих керамическую матрицу, отличающийся тем, что две различные фракции пучков волокон, фракцию армирующих пучков волокон и фракцию матричных пучков волокон с различной средней длиной пучков волокон, используют в процессе изготовления как основные материалы. На первой стадии две различные фракции пучков волокон смешивают, потом прессуют и после этого отформованное изделие, изготовленное этим способом, пропитывают полимерами, в особенности пиролизуемыми полимерами. Недостатком является то, что прессование осуществляют при повышенной температуре.

Зарубежные исследователи получают композиты керамика-нанотрубки (в том числе на основе корундовой матрицы) с применением технологии высокотемпературного горячего прессования, нами же предложен способ получения композиционного материала, позволяющий избегать использования столь дорогостоящего оборудования.

Наиболее близким по технической сущности и достигаемому результату является керамический композиционный материал (G.Yamamoto, M.Omori, Т.Hashida and H.Kimura A novel structure for carbon nanotube reinforced alumina composites with improved mechanical properties, Nanotechnology № 19, 2008 г.), имеющий матрицу на основе оксида алюминия, легированного оксидом магния, армированный многослойными углеродными нанотрубками (МУНТ), характеризующийся следующими свойствами: относительная плотность - 98,6-94,1%, размер частиц 1,54-1,7 мкм, микротвердость - 11,0-17,3 ГПа, K1C - 3,1-5,9 МПа*м1/2, принятый нами за прототип.

| Таблица 1 | |||||

| Характеристики прототипа. | |||||

| Материал | Относительная плотность, % | Размер частиц, мкм | Микротвердость, ГПа | Прочность при изгибе, МПа | К1С, МПа*м1/2 |

| Al2O3 | 98,6 | 1,69 | 17,3 | 500 | 4 |

| 0,9 об.% очищенные МУНТ/Al2O3 | 99,2 | 1,65 | 16,8 | 480-700 | 4,2-5,9 |

| 1,9 об.% очищенные МУНТ/Al 2O3 | 98,9 | 1,51 | 15,9 | ||

| 3,7 об.% очищенные МУНТ/Al2O3 | 97,7 | 1,36 | 13,1 | ||

| 0,9 об.% не очищенные МУНТ/Al 2O3 | 98,9 | 1,43 | 17,0 | 350-550 | 3,1-4,6 |

| 1,9 об.% не очищенные МУНТ/Al2O 3 | 98,2 | 1,57 | 14,4 | ||

| 3,7 об.% не очищенные МУНТ/Al2O3 | 94,1 | 1,54 | 11,0 | ||

Однако этот материал наряду с высокой относительной плотностью имеет достаточно узкие границы введения армирующего компонента, и не достаточно высокую трещиностойкость.

Известен способ получения данного материала, по которому диспергированные в растворе этанола углеродные нанотрубки смешивают с гидроксидами алюминия и магния, полученную суспензию фильтруют и высушивают при 60°С (G.Yamamoto et al. Nanotechnology № 19 2008 г.). Образовавшийся порошок прокаливают при 600°С в атмосфере аргона в течение 15 минут. Шихту помещают в графитовую форму и получают композит методом искрового плазменного спекания - начиная с прессования порошкового материала под большим давлением, затем подачей электрического импульса большой мощности, в участках образования контактных перешейков между частицами спекаемого материала концентрируется энергия высокой плотности, которая обеспечивает спекание материала при температуре 1500°С и давлении 20 МПа.

Недостатком данного способа является сложность получения изделий различной, в том числе сложной формы, из-за отсутствия этапа предварительного формования заготовок, а также сравнительно высокая стоимость используемой установки.

Техническим результатом изобретения является создание композиционного материала, обладающего высоким уровнем прочностных свойств, высокой трещиностойкостью, и более низкой плотностью по сравнению с керамическим материалом.

Этот технический результат достигается тем, что предложен керамический композиционный материал, включающий матрицу из оксида алюминия, легированного оксидом магния в количестве 0,1-0,4 об.%, и упрочнитель, выполненный из армирующих волокон, состоящих из многослойных углеродных нанотрубок в количестве 0,1-20 об.%, при следующем соотношении компонентов, об.%:

| оксид магния | 0,1-0,4 |

| многослойные углеродные нанотрубки | 0,1-20 |

| оксид алюминия | остальное |

Поперечный размер армирующих волокон керамического композиционного материала, состоящих из многослойных углеродных нанотрубок, не превышает 1,5 мкм.

Также технический результат изобретения достигается способом получения керамического композиционного материала, содержащего в качестве матрицы оксид алюминия, который включает смешение в планетарной мельнице предварительно диспергированных в растворе поливинилового спирта или этанола углеродных нанотрубок с компонентами матрицы, полученными прокаливанием гидроксида алюминия и гидрокарбоната магния. Полученная суспензия высушивалась до остаточной влажности 5-8%, и из приготовленного пресс-порошка формовались заготовки необходимой формы полусухим одноосным прессованием. Полученные заготовки прокаливались на воздухе при температуре 280-320°С, обжиг образцов проводили в вакууме при остаточном давлении воздуха 10-4-10 -5 мм рт.ст., без приложения избыточного давления, варьируя режим нагрева и максимальную температуру обжига в диапазоне 1680-1760°С.

Исследование материала проводили на оптическом микроскопе ПОЛАМ Р-211 в проходящем свете. Исследование включало: определение фазового состава: иммерсионным методом (точность И.М. порядка 0,001), размера агрегатов, частиц керамики и пучков УНТ, равномерности распределения компонентов, количественную и качественную оценку закрытой пористости.

Определение механических свойств керамики производили следующим образом.

Предел прочности при трехточечном изгибе ( изг) образцов керамики определяли на разрывной машине FM - 250. Расстояние между опорами для образцов длиной l

изг) образцов керамики определяли на разрывной машине FM - 250. Расстояние между опорами для образцов длиной l 40 мм составляло 25 мм.

40 мм составляло 25 мм.

Расчет проводили по формуле

изг=(3P1)/(2bh3),

изг=(3P1)/(2bh3),

где Р - разрушающее усилие,

b и h - ширина и высота образца соответственно.

Погрешность определения предела прочности составляет ±8%.

Коэффициент интенсивности напряжений (K1c) определяли методом индентирования. При увеличении нагрузки вокруг отпечатка от индентора образуются трещины длиной с. Между K1c и длиной трещины существует зависимость

,

,

где Е - модуль упругости (Юнга) поликристаллического корунда, МПа, Н - микротвердость по Викерсу, F - прикладываемая сила, мН, с - длина трещины, мкм.

Пример № 1

Навески гидроксида алюминия и гидроксокарбоната магния смешиваются, с учетом потерь при прокаливании, в соотношении 99,75 мас.% оксида алюминия и 0,25 мас.% оксида магния и прокаливаются при температуре 800°С. В планетарной мельнице смешиваются многослойные углеродные нанотрубки, диспергированные в концентрированном растворе этанола с полученной шихтой керамической матрицы, при следующем соотношении компонентов, об.%:

| оксид магния | 0,4 |

| многослойные углеродные нанотрубки | 0,1 |

| оксид алюминия | 99,5 |

Полученная суспензия высушивается на воздухе при температуре 150°С до остаточной влажности 5 мас.% и из приготовленного пресс-порошка полусухим одноосным прессованием, при удельном давлении 100 МПа, формуются заготовки в виде балочек размером 40×4×4 мм. Заготовки прокаливают на воздухе при 300°С и обжигают в вакууме при давлении 10-5 мм рт.ст. и температуре 1700°С. Полученный керамический композиционный материал характеризуется следующими свойствами: средняя плотность - 3,94 г/см3, открытая пористость - 0,1%, закрытая пористость - <0,1%, размер кристаллов - 8 мкм, прочность при изгибе - 380 МПа, K1C - 5,2 МПа*м1/2. Данные по составу и способу получения всех примеров приведены в таблице 2.

| Таблица 2 | |||||||

| № состава | Содержание, об.% | Влажность пресс-порошка, % | Температура прокаливания, °С | Температура обжига, °С | Давление при обжиге, мм рт.ст. | ||

| УНТ | Оксид магния | Оксид алюминия | |||||

| 1* | 0 | 0,40 | 99,60 | 5 | 280 | 1680 | 10-4 |

| 2* | 0,1 | 0,40 | 99,50 | 5 | 300 | 1700 | 10-4 |

| 3* | 0,2 | 0,35 | 99,45 | 5 | 300 | 1700 | 10- 4 |

| 4** | 3 | 0,30 | 96,70 | 6 | 300 | 1740 | 10-5 |

| 5** | 5 | 0,25 | 94,75 | 6 | 310 | 1750 | 10- 5 |

| 6*** | 8 | 0,20 | 91,80 | 6 | 310 | 1760 | 10-5 |

| 7*** | 20 | 0,10 | 79,90 | 8 | 320 | 1760 | 10" 5 |

| * - диспергирование в этаноле, ** - диспергирование в 0,5% растворе поливинилового спирта, *** - диспергирование в 1,5% растворе поливинилового спирта | |||||||

Авторами установлено, что в случае измельчения и смешения армирующих волокон и компонентов матрицы в среде этанола в планетарной мельнице имеем тонкие (менее 1,5 мкм) пучки нанотрубок и их стабильное равномерное распределение в объеме материала вне зависимости от вводимой концентрации нанотрубок.

Характеристики полученного керамического композита представлены в таблице 3.

| Таблица 3 | |||||||

| № состава | Линейная усадка, % | Средняя плотность, г/см3 | Открытая пористость, % | Закрытая пористость, % | Размер кристаллов, мкм | Прочность при изгибе, МПа | K1 C, МПа*м1/2 |

| 1 | 24,5 | 3,93 | <0,1 | 3 | 20 | 240 | 3,2±0,2 |

| 2 | 24,5 | 3,94 | <0,1 | <0,1 | 8 | 380 | 5,2±0,2 |

| 3 | 24,1 | 3,93 | <0,1 | <0,5 | 8 | 360 | 6,4±0,2 |

| 4 | 17,2 | 3,69 | 0 | <0,5 | 3 | 410 | 7,5-9±0,2 |

| 5 | 13,3 | 3,48 | 0,83 | 0,5-1 | 4-5 | 440 | 7,6±0,2 |

| 6 | 7,2 | 3,42 | 0,98 | 0 | 4-6 | 510 | 8,4±0,2 |

| 7 | 4,5 | 3,39 | 1 | 0,5 | 6 | 680 | 16 |

Анализ полученных результатов свидетельствует о том, что прочность при изгибе полученного композита находится на уровне прочности прототипа. Трещиностойкость предлагаемого керамического композиционного материала выше по сравнению с материалом сравнения и прототипом в 1,5-4 раза. Относительная плотность композита снижается от 98,9% у состава, содержащего 0,1 об.% углеродных нанотрубок, до 85,2% у композита с 20 об.% армирующих волокон.

Пучки нанотрубок создают погранично-каркасную структуру по периферии зерен корунда после термообработки в вакууме и способствуют удалению закрытой внутрикристаллической пористости, "стягивая" на себя отдельные поры.

Таким образом, предложенный керамический композиционный материал имеет более высокий предел прочности при изгибе по сравнению с керамическим материалом, повышенную трещиностойкость, а также более низкую плотность, что позволяет широко использовать такой материал для изготовления конструкций в различных областях техники, в том числе в качестве бронекерамики.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Керамический композиционный материал, включающий матрицу из оксида алюминия, легированного оксидом магния, и упрочнитель, выполненный в виде армирующих волокон, состоящих из многослойных углеродных нанотрубок, при следующем соотношении компонентов, об.%:

| оксид магния - | 0,1-0,4; |

| нанотрубки - | 0,1-20; |

| оксид алюминия - | остальное. |

2. Керамический композиционный материал по п.1, отличающийся тем, что в качестве матрицы он содержит оксид алюминия, полученный из гидроксида алюминия, а в качестве магниевого легирующего компонента он содержит оксид магния, полученный из гидроксокарбоната магния.

3. Керамический композиционный материал по п.1 или 2, отличающийся тем, что поперечный размер армирующих волокон, состоящих из многослойных углеродных нанотрубок, составляет менее 1,5 мкм.

4. Способ получения керамического композиционного материала по п.1, включающий смешение диспергированных в растворе спирта многослойных углеродных нанотрубок и магний- и алюминийсодержащих компонентов, сушку, прокалку и обжиг в вакууме, отличающийся тем, что из полученного после сушки до отстаточной влажности 5-8 мас.% порошка формуют полусухим прессованием заготовки необходимой формы, затем заготовки прокаливают на воздухе при температуре 280-320°С и обжигают в вакууме при давлении 10-4-10-5 мм рт.ст. и температуре 1680-1760°С.

5. Способ получения керамического композиционного материала по п.4, отличающийся тем, что диспергирование многослойных углеродных нанотрубок проводят в концентрированном водном растворе этанола или 0,5-1,5 мас.% водном растворе поливинилового спирта.

6. Способ получения керамического композиционного материала по любому из пп.4, 5, отличающийся тем, что смешение компонентов матрицы и армирующих волокон проводят в планетарной мельнице.

www.freepatent.ru

- Дуговая сварка под флюсом

- Кпд электрогенератора

- Роботизированная сварка

- Тяжелее воздуха углекислый газ

- На эфире двигатель

- Блок питания для компьютера это

- Где взять олово в домашних условиях

- Азот инертный газ