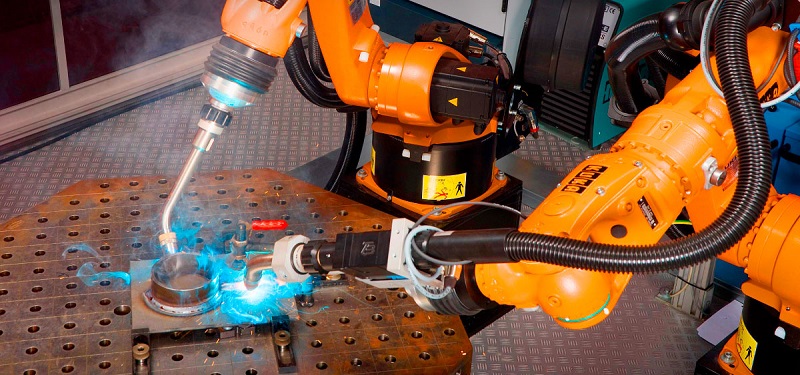

Роботизированная сварка: часто задаваемые вопросы и ответы. Роботизированная сварка

4. Применение промышленных роботов в сварочном производстве

В современном машиностроении, например, в судостроении, тяжелом транспортном машиностроении и др. технологические операции сварки, в частности дуговой, контактной, относятся к одним из наиболее распространенных.

Автоматизация процесса сварки позволяет исключить тяжелый и вредный труд сварщиков, повысить эффективность производства и качество сварных изделий.

Существующие автоматы для дуговой сварки предназначены для сварки изделий сравнительно ограниченного типа швов, главным образом с протяженными прямолинейными и кольцевыми швами, выполняемыми в нижнем положении. Применение сварочных автоматов в условиях серийного и мелкосерийного производства экономически нецелесообразно, а иногда невозможно из-за неизбежных частных переналадок сложного оборудования. В то же время основная масса сварных конструкций имеет швы произвольно ориентированные в пространстве, со сложной траекторией.

Промышленные роботы позволяют расширить диапазон границы автоматизации процесса сварки. Многозвенная кинематика руки робота обеспечивает возможность перемещения закрепленной на ней сварочной головки по сложным пространственным траекториям.

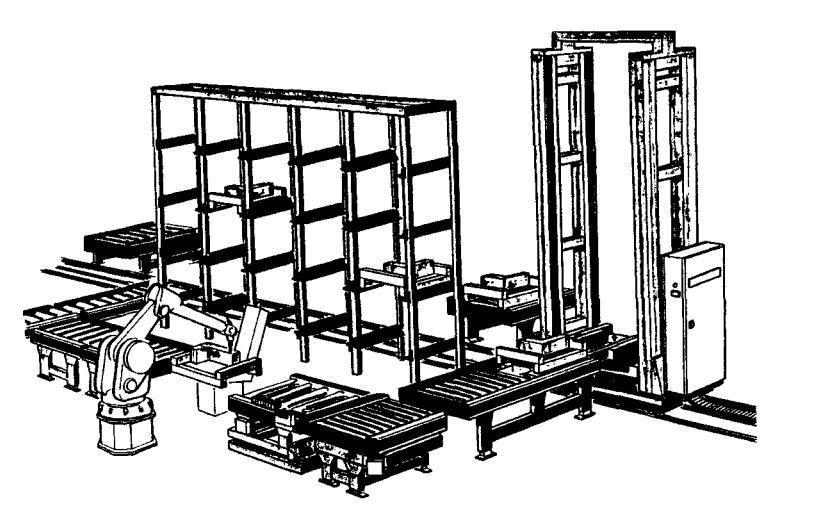

Сварочный робототехнический комплекс (РТК) включает, как правило, автоматический манипулятор горелки, систему управления, позиционер (манипулятор изделия) и сварочное оборудование (сварочную головку с источником питания), сопряженное с системой управления РТК.

Промышленные сварочные роботы для дуговой сварки имеют различное конструктивное исполнение, их манипуляторы обладают, как правило, пятью – шестью степенями подвижности, обеспечивающими все многообразие подвижности горелки.

Различают региональные (переносные) движения робота, служащие для перемещения горелки вдоль линии свариваемого шва и ориентирующие движения – для обеспечения положения горелки относительно линии разделки свариваемых деталей.

В настоящее время существуют роботы портального типа и антропоморфного типа.

Роботы портальной конструкции работают в декартовой системе координат, при этом движения трех основных степеней подвижности по осям X, Y, Z – поступательные, и два ориентирующих движения – поворот и наклон горелки – вращательные. Примером такой компоновки могут служить роботы серии PW японской фирмы Шин Мейва, болгарский робот РБ-251 и т.д.

Роботы портальной конструкции предназначены для сварки крупногабаритных изделий протяженными швами, например корпусов, каркасов, крупных рамных конструкций и т.д. Они хорошо встраиваются в роботизированные линии и участки, однако занимают значительные производственные площади, кроме того, время холостых движений этих роботов относительно велико, вследствие больших диапазонов перемещения. Это делает неэффективным применение их для сварки мелких узлов с большим количеством коротких швов, расположенных в различных пространственных положениях.

Сварочные роботы антропоморфного типа имеют все степени подвижности вращательные. К ним относятся: роботы типа «Мистер Арос» японской фирмы Хитачи, Кика RB-760 (ФРГ), ASEA IRB-6 (Швеция), ТУР-10, РМ-0,1, созданы еще в СССР. Эти роботы отличаются высокими скоростями холостых перемещений (800–1000 мм/с) с расположением манипуляторов изделия с одной или двух сторон.

а б

Рис. 4.1. Схемы РБК: а – с манипуляторами изделий, расположенных в линию; б – по обе стороны манипулятора сварочного инструмента

Однако РБК в этом случае занимает большую площадь и коэффициент использования манипуляторов невысок.

Манипуляторы изделия обеспечивают как бы дополнительными степенями подвижности робота, работают с ним по единой программе, управление или осуществляется от системы управления робота.

Технологическая оснастка для сборки и фиксации свариваемых изделий может находиться на позиционере постоянно, в этом случае для совмещения времени загрузки-разгрузки свариваемых изделий и сварки их роботом применяются двух и более позиционные поворотные столы (рис. 4.2а) или два отдельных манипулятора изделия, работающего с одним роботом (рис. 4.2б).

Это позволяет более полно использовать робот. В то время как на одной позиции осуществляется сварка, на другой оператор осуществляет разгрузку-загрузку.

Если время загрузки-разгрузки намного меньше времени сварки, то один оператор сможет обслуживать два, три и более робота (рис. 4.2в). Они обладают хорошими манипуляционными возможностями, занимают относительно небольшие площади.

Рис. 4.2. Позиционные поворотные столы

Для обеспечения сварки в удобном (нижнем) положении и доступа ко всем швам изделия сварочные роботы обычно оснащаются манипуляторами изделия (позиционерами). Возможно несколько схем относительно перемещения сварочного инструмента и изделия:

Изделие остается неподвижным или равномерно перемещается на конвейере, а сварочный инструмент осуществляет все необходимые перемещения. Применяется, когда все швы доступны для манипулятора инструмента или когда габаритное изделие трудно переориентировать, например, при контактной точечной сварке кузовов автомобилей.

Изделие периодически меняет свою ориентацию с помощью манипулятора изделия, но во время сварки остается неподвижным, а сварочный инструмент выполняет все перемещения, необходимые для сварки.

Изделие и сварочный инструмент непрерывно находятся в движении, необходимом для сварки, с учетом смещений изделия при его переориентации (распространено при дуговой сварке).

Изделие выполняет все перемещения, необходимые для сварки, а сварочный инструмент закреплен неподвижно. Манипулятор изделия – робот (например, при контактной сварке стационарными машинами).

Для повышения эффективности использования роботов, улучшения их технического обслуживания целесообразно их группировать в роботизированные технологические участки линии, а в будущем – в гибкие производственные системы изготовления сварных конструкций.

Сварочные роботы выполняют основную технологическую операцию, и поэтому любая ошибка в программе, неточность следования по заданной траектории, нарушение режимов и скорости сварки приводят к браку. Погрешность отработки траектории у современного ПР дуговой сварки составляет ± (0,2–0,5) мм, а отклонение от заданной скорости не превышает ± (5–8) %.

Подобные жесткие требования вызывают необходимость аттестации манипуляторов сварочных роботов. Точность аттестации влияет на точность выполнения движения горелки при работе робота.

Система управления роботов строится на основе микро-ЭВМ. Реализуя программное обеспечение, ЭВМ рассчитывает траекторию движения горелки, вырабатывает сигналы на выполнение тех или иных команд и управляет движением робота с учетом параметра конкретного манипулятора. Кроме того, программное обеспечение выполняет также функции диалога оператора с роботом, аварийно-диагностические функции по отслеживанию состояния оборудования.

Каждый раз перед сваркой изделий нового типа оператор должен запрограммировать работу робота, т.е. обучить робота по конкретному изделию. Управляя движением робота от дистанционного пульта обучения, оператор последовательно подводит сварочную головку к заранее намеченным опорным точкам на свариваемом изделии и заносит в систему управления их координаты нажатием кнопки «Память» указывая характер траектории между ними (прямая дуга). Если на пути между соседними свариваемыми точками оказывается препятствие, например элементы зажимного приспособления, то в память робота вводят координаты дополнительных точек, определяющих траекторию движения инструмента в обход препятствия на холостом ходу. В общем случае реальная траектория может представлять собой любую пространственную кривую, и задача оператора – выбрать положение опорных точек таким образом, чтобы реальная траектория не отличалась от планируемой на значение, превышающее заданную погрешность. В качестве геометрических признаков траектории в большинстве систем используют классические признаки задания прямой или дуги окружности. Для программирования отрезка прямой необходимо записать две опорные точки, дуги – три, полной окружности – четыре опорные точки. Тогда опорные точки планируемой траектории будут являться точками сопряжения отрезков прямых и дуг окружностей.

Одновременно в память системы заносится технологическая информация о режимах работы сварочного оборудования.

Выполнение программы начинается после того, как собираемый или свариваемый узел займет требуемое исходное положение, и сигнал об этом поступит в запоминающее устройство. По каждой степени подвижности перемещение задается гидроцилиндром. Каждый гидроцилиндр имеет детектор (лат. открыватель) положения, связанный с запоминающим устройством. Орган сравнения, в который поступают сигналы команд и сигналы детекторов положения, по значению их разности управляет перемещением штоков гидроцилиндров, пока рабочий орган не займет положения, заданного программой. Затем дается сигнал на включение инструмента. Окончание сварочной операции служит, в свою очередь, сигналом для дальнейшего движения инструмента к месту выполнения следующей операции. Существенным достоинством робота является возможность быстрой смены программ, хранящихся в памяти машины. В руке робота могут быть закреплены клещи для контактной сварки, резки, сварочная головка для дуговой сварки, захватное устройство. При контактной сварке возникают большие операционные нагрузки из-за значительной массы сварочных клещей, перемещаемых с большими скоростями. При работе робота дуговой сварки условия облегчаются сравнительно малой массой сварочной головки (3–5 кг) и плавным режимом движения (Vсв3–50 мм/с). В то же время используемая при контактной сварке относительно простая позиционная система управления не может обеспечить перемещение инструмента по непрерывной траектории с заданной скоростью движения, т.е. оказывается непригодной для дуговой сварки, тепловой резки и т.д.

Использование промышленных роботов позволяет решать вопросы автоматизации контактной точечной, дуговой точечной, дуговой, электронно-лучевой сварки. Применение роботов возможно в виде автономных роботизированных технологических рабочих мест, участков, линий, цехов.

Существенный эффект может быть получен лишь при концентрации применения роботов, объединенных в роботизированные участки. На нем выполняются следующие операции: накопление и хранение комплекта заготовок, выдач этих комплектов на освободившееся рабочее место, автоматического ввода программы работы оборудования, механизация и автоматизация сборки конструкций под сварку (установка, зажим и удержание заготовок в процессе сварки, выгрузка сварного изделия на следующую операцию – контроль, термообработку, механическую обработку, покрытие и т.д.).

В настоящее время разработаны типовые планировки частично автоматизированных производственных участков с использованием роботов для дуговой сварки. В состав участка входят роботы РБ-251, манипуляторы изделия, стеллажный склад, шкафы управления склада, автоматический кран – штабелёр, обслуживающий склад, манипуляторы сбалансированные, пульты управления роботизированными рабочими местами.

Основными параметрами поточных линий, определяющих меру ритмичности и непрерывности их работы, являются ритм потока, выпуска и общая продолжительность производственного цикла.

Ритм потока или производительность линии – это количество продукции, выпускаемой в единицу времени. Такт выпуска – интервал времени, через который производится выпуск изделия.

Примером может служить поточная линия У950 изготовления канистр, которая имеет следующие рабочие позиции:

1 – приварки горловины;

2 – сборки и прихватки полукорпусов;

3 – сварки корпусов по периметру;

4 – приварки ручки;

5 – контроль на герметичность.

Для соединения половин корпуса по периметру применяется шовная электрическая контактная сварка, а для сварки остальных элементов канистры используется полуавтоматическая сварка в защитном газе.

studfiles.net

Автоматизация производства - Svarcom

Автоматизация производства электродуговой сварки может быть применена на всех уровнях сложности выполнения сварных соединений, с самого простейшего до сверх сложного. Сварочное оборудование было первоначально разделено на ручную (например, при использовании электродов с покрытием), полуавтоматическое (для сварки MIG / MAG, с механизируемой подачей сварочной проволоки) и автоматическое (например для дуговой сварки, с механизированной подачей присадочной проволоки и механического перемещения сварочной головки).

Применение сварочного робота обуславливает не только начало и конец сварки, но и программно-управляемые движение между разными положениями сварки. Полностью автоматическая сварка, включая установку деталей и выгрузки готового изделия, контролируется Гибкими Производственными Системами (ГПС). Эти системы обычно используются для сварки в среде защитных газов малых и средних деталей.

Механизированная сварка повышает производительность, качество сварных швов и условия работы. Механизация сварочных процессов применяется для выполнения соединений, которые невозможно выполнить при помощи ручных процессов. Примером является сварка в узкую разделку.

1. Сварка в узкую разделку

Сварка в узкую разделку имеет следующие преимущества:

— снижение энергозатрат;

-уменьшение количества переплавленного материала;

-экономия времени;

-уменьшение сварочных деформаций.

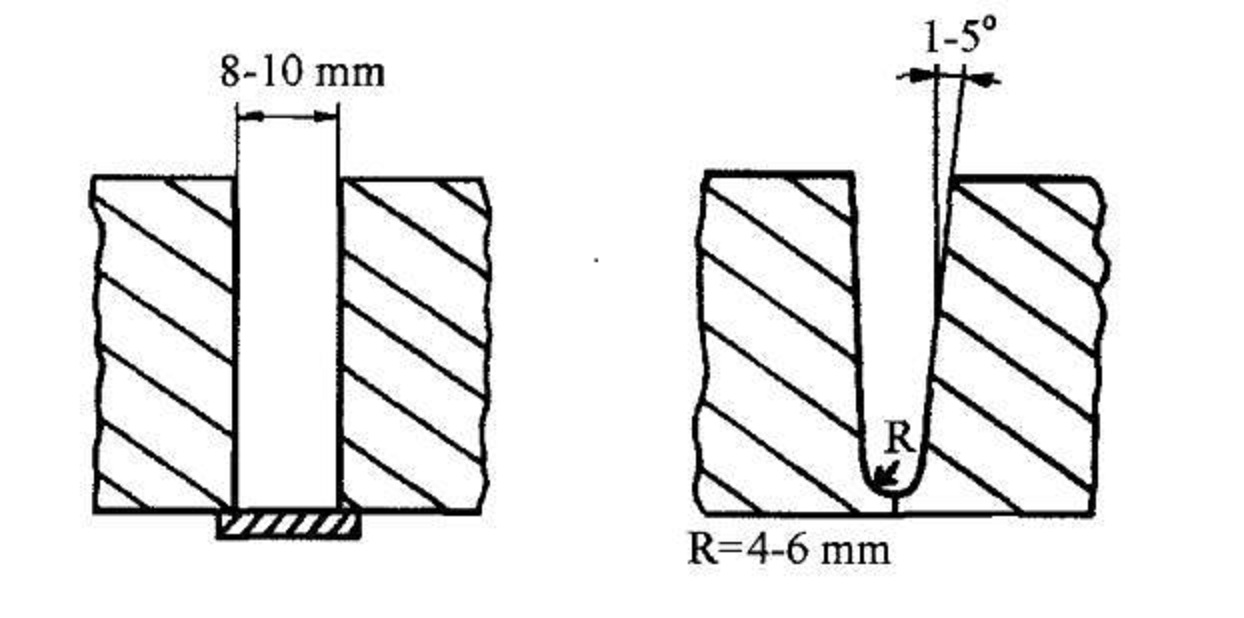

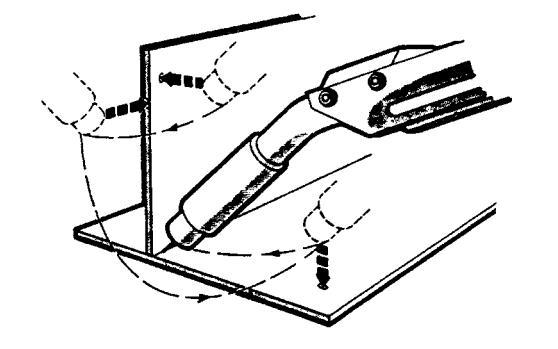

Сварка в узкую разделку применима для соединения листов и пластин в диапазоне толщин 25-300 мм. Кромки подготавливаются с параллельными сторонами или слегка U–образной формой, как показано на Рис.1. Кромки с параллельными сторонами дешевле в изготовлении, но с другой стороны возникает вероятность не полного провара корня шва.

Рисунок 1. Сварка в узкую разделку

Рекомендуется использовать U-образную разделку кромок, так как это уменьшает возможные сложности и снижает вероятность брака, поскольку, проще расплавить стенки шва у нижнего края, равномерное остывание сваренных деталей.Экономические преимущества сварки в узкую разделку возможно получить благодаря низкому энергопотреблению, затраты меньшего количества присадочного материала, вместе с более коротким временем, необходимым для выполнения шва.

Другие факторы включают в себя менее сложную совместную подготовку кромок, сокращение времени на повышение рабочей температуры и меньше деформаций из-за меньшего объема шва. Необходимым условием для успешного результата есть правильное управление процессом, сварочные головки специальной конструкции с точным механическим управлением. Сварка в узкую разделку выполняется способами MIG/MAG, TIG и электродуговой сваркой под флюсом.

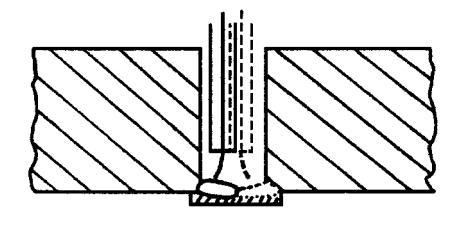

Сварка в узкую разделку при помощи MIG.

Для обеспечения надлежащего проплавление сторон шва дуга должна попеременно гореть на левую и правую сторону соединения. Дугу также можно контролировать путем подачи двух присадочных проволок рядом друг с другом, что заставляет дугу постоянно отдвигаться от оси между ними.

Рисунок 2. MIG сварка двух шариков рядом друг с другом по одному с возможностью вращения сварочной головки.

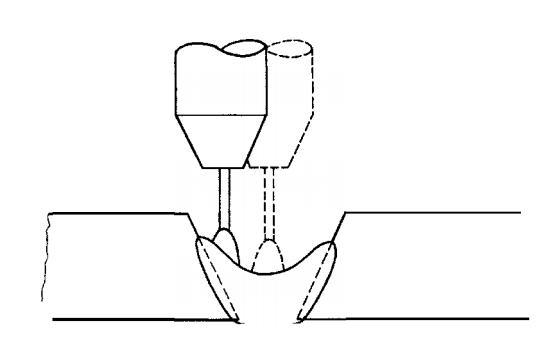

Сварка в узкую разделку при помощи TIG.

TIG позволяет получить высококачественный металл шва во всех положениях сварки. Это особенно полезно при сварке в труднодоступных местах и не поворотных швов, хотя с другой стороны имеет низкую производительность. Наиболее важным фактором получение качественного соединение есть качество газовой защиты, также необходимо обеспечить достижение дуги корня шва. Этот метод используется в основном для нержавеющей и низколегированной сталей.

Рисунок 3. Сварка под флюсом в узкую разделку

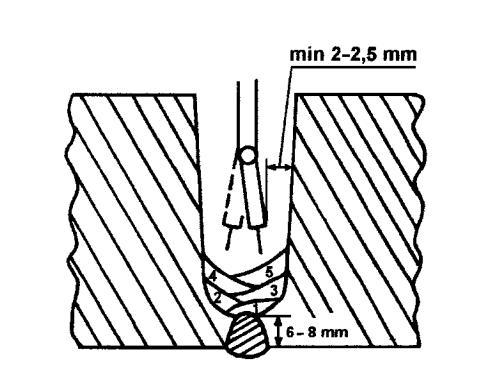

Сварка в узкую разделку при помощи сварки под флюсом.

Головка для сварки под флюсом для выполнения сварки в узкую разделку должна быть сама по себе узкой. Лучшим способом является наплавлять слой за слоем поочередно слева и справа.

Электрод должен быть расположен под углом к стенке разделки и быть точно установлен. При правильном выполнении шва шлак отпадёт сам по себе, так например, при сварке цилиндрических изделий с их вращением – шлак выпадет сам по себе.

2. Электродуговая сварка при помощи робота.

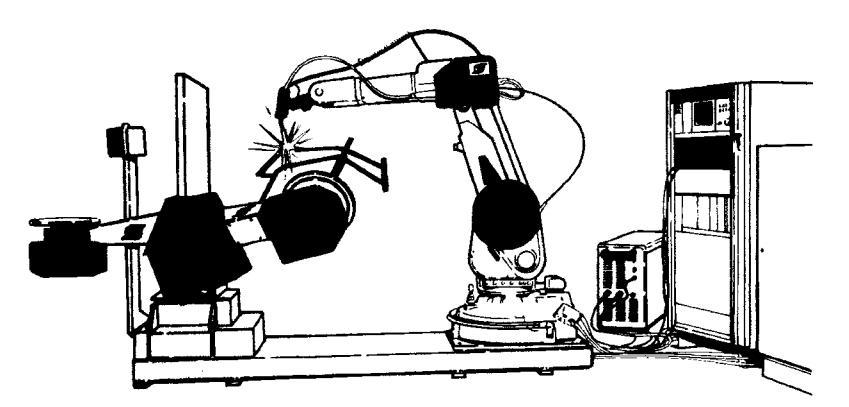

Роботизированная сварочная позиция.

Роботизированная сварочная позиция обычно состоит из робота с его управляющим оборудованием, манипулятора заготовки, источника сварочного тока и другого сварочного оборудования. Робот в основном имеет шесть осей движения, но также может добавляться одна или больше осей на манипуляторе заготовок. Манипулятор может представлять двухстороннюю конструкцию, пока оператор монтирует заготовки на одной стороне, робот выполняет сварку на другой стороне, потом стороны меняются, как показано на Рис. 4.

Рисунок 4. Роботизированный комплекс

Программирование робота.

Робот программируется для сварки с одной точки в другую прямо на заготовке. Оператор управляет роботом при помощи джойстика и определяет разные позиции инструмента, направления, там, где робот изменяет направление, изменяет сварочные параметры или определяет начало или конец сварки. Координаты позиций вместе с дополнительными инструкциями сохраняется в памяти робота. Для дуговой сварки важно не только позиции электрода, но также важен угол наклона и вылет электрода. Другие данные сварки, такие как: скорость подачи проволоки, напряжение и скорость сварки также программируются в память робота. Если необходимо колебание, то оно может быть реализовано головным движением робота.

В роботизированный комплекс обычно включают манипулятор для позиционирования заготовки не только для обеспечения достижения роботом всех необходимых мест, но и выполнять сварочные швы в оптимальном положении. Свариваемая деталь может сама выполнить необходимые движения.

Программирование обычно проходим прямо по свариваемой детали (оn-line), но также может быть выполнена часть программы при помощи специального программного обеспечения и отдельного компьютера (оff-line). Off-line программирование применятся в том случае, если нет возможности остановки роботизированного комплекса или для избегания дорогостоящего простоя. При сварке больших деталей сварка может занимать часы, но программирование минуты сварки, также занимает часы.

Самым продвинутым способом оff-line программирования является использование 3Д графики. С помощью специального программного обеспечения, которое содержит в себе всю информацию о роботе и о заготовке, все необходимые передвижение моделируются прямо на экране. Конечно, следует использовать САПР системы для моделирования заготовок, а потом их конвертировать для чтения программным обеспечением приведенным выше. Это сильно сокращает время простоя робота.

Ещё одним видом оff-line программирования является корректирование координат точек в соответствии с другим изделием, но этот способ требует высокой степени подобности изделий.

Сварка в гибких производственных системах.

Сварка в гибких производственных системах включает системы фиксации заготовок, несколько путей установки заготовок и несколько путей снятия изделий. Системы могут использовать один или больше роботов и несколько разных видов изделий которые могут быть сварены одно з другим с очень коротким временем переналадки. При использовании промежуточного накопления производство может проходить без остановок. Вся система подчиняется головной компьютеру.

Рисунок 5. Гибкие производственные системы

Увеличение зоны работы робота.

Есть несколько способов для увеличения зоны работы робота, это может пригодится при сварке больших изделий, установить робот на рельсовые направляющие или подвесить его на передвижной портал. Это означает, что к шести осям робота и двум осям манипулятора добавится еще одна ось перемещения робота, мы уже получили дополнительно три оси движения. Современные системы управления робота может обеспечить полную координацию движение на всех осях, то есть собственных осей робота и внешних осей.

Расширенный рабочий диапазон также может быть использован для передвижения робота между местами сварки, так что он может быть использован с несколькими изделиями.

Безопасность.

Роботизированные комплексы огорожены для предупреждения возможности травмирования людей. Несанкционированный персонал не может находиться в пределах рабочей зоны робота, пока он находится в эксплуатации. Обычной формой защиты является высокий забор, входы защищены световыми лучами. Пересечение луча с чем-либо автоматически остановит манипулятор и робот. Только специально обученные программисты или работники сервисной службы могут работать в рабочей зоне робота, да и то с особой защитной процедурой. Кроме того, имеются кнопки аварийной остановки, которые должны быть просто сброшены после нажатия.

Инструменты и техническое обслуживание.

Сварочные горелки могут быть очищены от брызг через определенные промежутки времени. Робот перемещается в специальное положение, в котором сварочное сопло механически или пневматически очищается. Существуют также системы смены инструмента, например: замены сварочной горелки на другую горелку, для изменения процесса сварки или даже для перехода к совершенно другой задаче, например, шлифование.

Точность.

Точечная сварка роботами является признанным методом, который успешно используется с начала 1970-х. Это потому, что требуемая точность позиционирования точечных сварных швов всего +/- 1 мм, который соответствовал с точностью повторяемости первого поколения роботов. Сварочные клещи устанавливаются, а затем закрываются, чтобы сжать две части металла – происходит сварка.

При дуговой сварке, в отличие от контактной, требует значительно более жесткие допуски, в основном, можно сварить небольшие и средние детали без использования систем слежения за стыком. Изменение в положении дуги между позициями заготовки не должно превышать, как правило +/- 0,5 мм, и для достижения этой цели необходимы высокое качество выполнения заготовок и высокая точность сборки.

Сварочная проволока является последним звеном в цепи. Электрод редко размещается прямо по центру, когда он выходит из контактного наконечника. Вместо этого, часто слегка согнут и если контактный наконечник изношен, существует риск выхода из необходимых требований допуска. Незначительный предварительный изгиб сварочной проволоки предназначен для обеспечения токосъема с контактного наконечника. Однако, при применении сварочных роботов, важно, чтобы этот предварительный изгиб не являлся чрезмерным и контактные наконечники заменяются достаточно часто.

Нахождение шва и слежение за швом.

В большинстве случаев можно обеспечить точность размещение сварочных швов и не использовать оборудование для слежения за швом. Однако при сварке больших деталей обеспечить достаточную повторяемость размещение сварочных швов невозможно и, как следствие, невозможно выполнить сварку.

Нахождение шва.

В простейшем случае эту операцию нужно проводить только с одним швом для определения место расположения. Это выполняется перед началом сварки. Робот определяет позицию в пространстве путем касания горелки (электрического контакта) в трех разных точках, так робот определяет фактическое расположение плоскости изделия и как итог реальное расположение сварного шва.

Поиск может быть выполнен путем определения трех плоскостей на детали в перпендикулярном направлении. Таким образом, робот повернёт запрограммированные точки к реальному расположению детали и сможет вычислить точку начала сварки.

Рисунок 6. Нахождение заготовки роботом

Слежение за стыком.

Слежение за стыком применяется при сварке протяжённых швов для определения степени коррекции между запрограммированным и реальным расположением шва. Чаще всего саму дугу используют как сенсор. Используется колебание дуги поперек шва и в этот момент измеряется напряжение и ток на дуге. Таким образом, можно определить реальное положение стыка относительно крайних точек колебания. Этот способ является самым популярным, поскольку не требуется установки дополнительного оборудования, которое, в свою очередь, повышает габарит (Рис.7)

Рисунок 7. Изменение длины дуги в зависимости от положения сварочной горелки поперек шва.

Также используются оптические средства слежения за стыком, такие как, лазерный сканер для обнаружения шва на поверхности перед дугой.

Преимущества и недостатки.

В стоимостном выражении, сварочный робот для MIG/MAG сварки является экономически обоснованным при продуктивности 1000 и 60 000 единиц в год. Для чисел, меньших, стоимость программирования робота и производственных приспособлений вряд ли будет приносить доход, в то время как при больших количествах, было бы лучше инвестировать в большие или более сложные установки. Тем не менее, в некоторых случаях, даже небольшое производство может быть целесообразно, если можно использовать гибкие производственные системы и программирования off-line. Преимуществами роботизированного комплекса для дуговой сварки являются:

— более высокая производительность — фактор времени дуги поднимается с 30-40 % до 60-80%, скорость сварки увеличивается;

— один оператор робота заменяет 2-4 ручных сварщика;

-качество сварки становится более предсказуемо и, как правило, выше;

-условия труда улучшаются, так как оператору не нужно стоять в близости от дуги; -необходимая организация и улучшение контроля периферийной деятельности, связанной с введением робота, оказывают благотворное влияние на общую эффективность.

Недостатки :-значительная потребность в обучении, как для программирования так и для обслуживания;

-жестче допуски на заготовку, сборку и на позиционирование;

— высокая вероятность реконструкции заготовительной части, чтобы сделать заготовки пригодными для роботизированной сварки.

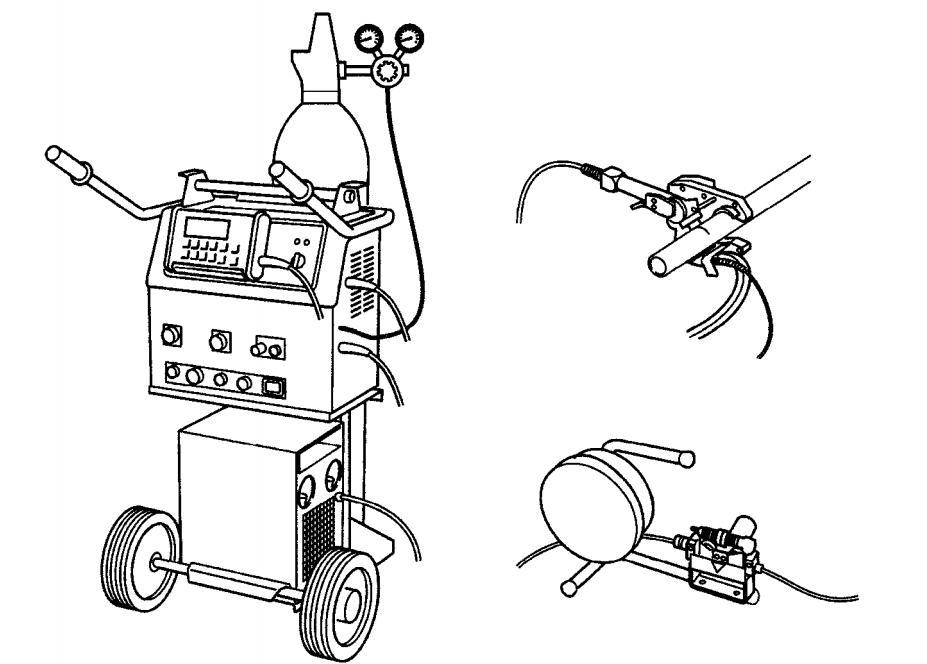

3. Механизированная TIG сварка

Механизированная TIG сварка дает возможность получить высококачественный и эстетический шов. Этот тип сварки применяется для сварки нержавеющих сталей, никелевых сплавов и алюминия. Специальные аппараты распространены для сварки труб из нержавеющих сталей и сварки трубных досок.

Присадочная проволока

Присадочная проволока необходима для заполнения разделки шва, и она поступает с механизма подачи присадочной проволоки. Проволока подаётся прямо в сварочную ванну, чаще перед дугой без предварительного расплавления тепло сварочной дуги.

Как вариант: подача присадочной проволоки, которая подогрета отдельным источником энергии. Ток нагрева должен соответствовать скорости подачи присадочной проволоки. Скорость сварки может быть увеличена, так как меньше энергии от дуги отбирается на подогрев присадочной проволоки. Преимущество:

— меньше риск формирование пор, подогретая проволока помогает газам покидать сварочную ванну;

— высокая скорость переплава, до 8 кг/ч;

— меньше тепловложение и меньший риск трещин.

Сварочное оборудование должно быть дополнено дополнительным устройством подачи проволоки, вместе со специальной сварочной горелкой для подачи присадочной проволоки. Проволока подается в сварочную ванну под углом около 40°, и нагревается от сети переменного тока, чтобы уменьшить магнитное дутьё на дуге.

Контроль вылета электрода.

Для обеспечения постоянного вылета электрода относительно свариваемых деталей в оборудование включается модуль контроля напряжения на дуге, которое дает сигнал на уменьшение или увеличение вылета электрода, в целом позволяет сохранить вылет постоянным.

Прочие корректировки

Оборудование для механизированной сварки способом TIG часто включает в себя передовые средства управления, такие как «комплексно» программируемые параметры сварки, чтобы удовлетворить определенные типы швов или материалов. Параметры, которые обычно контролируются таким образом, могут включать в себя сварочный ток, пульсации, скорость подачи проволоки и т.д.

Для сварки труб сварочное оборудование используют специальные инструменты, как показано на рисунке 9. При сварке горизонтальных труб, сварочная головка должна двигаться по кругу, это означает, что ее угол должен постоянно меняться. Чтобы режим соответствовал положению, можно запрограммировать различные параметры сварки для разных участков сварного шва.

Рисунок 9. Сварочное оборудование для механизированной TIG сварки и разными специальными видами оборудования для сварки труб

4. Требования к качеству механизированной сварки

Общие измерения.

Когда опытный сварщик выполняет сварное соединение вручную, он сразу заметит, если что-то пошло не так. Он будет следить за процессом, за работой оборудования и сразу внесет исправление так, чтобы сварочный шов получился приемлемого качества. Механизированная сварка верно и точно повторяет запрограммированные движения. Поэтому важно, чтобы все факторы находились достаточно постоянным, чтобы обеспечить успешный результат. Основной принцип заключается в том, что допуск точности сварочного процесса может быть больше, чем любые отклонения. К сожалению, приемлемые допуски имеют тенденцию к снижению, в тоже время требование поднятия производительности — увеличивается. Таким образом, нам придется использовать дополнительное оборудование для контроля качества.

Типичными примерами факторов, которые могут негативно повлиять на процесс, являются:

-ширина зазора в сварном соединении;

-положение наконечника электрода относительно стыка;

-проблемы с подачей проволоки.

Следующие факторы важны для поддержки качества:

-соответствие конструкции с типом сварочного соединения;

-используйте, по возможности, наиболее благоприятные для сварки положение;

-профилактическое обслуживание оборудования;

-использование сварочного оборудования, которое может контролировать и поддерживать заданные параметры сварки;

-использование оборудования для мониторинга;

Специальные методы могут быть использованы для решения сложных ситуаций:

-колебание или переменное тепловое вложение может сделать процесс менее уязвимым к изменениям, например, зазора заготовок;

-слежения за стыком.

Мониторинг.

Стандарты качества требуют мониторинга за параметрами сварки, которые будут описаны в технологии сварки Спецификация(WPS). Определенная форма мониторинга должна быть использована для того, чтобы поддерживались указанные параметры сварки.

Запись.

Простейшая форма мониторинга записи соответствующих параметров, возможно, сопровождается визуальным отображением. Типичные параметры для такого мониторинга включают ток, напряжение, скорость подачи проволоки, расход газа или линейная скорость сварки. Оборудование должно быть совместимо для подключения к ПК для представления и документации и информации в электронном виде.

Надзор с границ тревоги.

Установив соответствующие допустимые пределы, оборудование может генерировать аварийные сигналы, если любой из контролируемых параметров выходит за пределы допустимого диапазона. Сигналы тревоги могут быть сгенерированы разными принципами. Кратковременный выход за пределы может быть проигнорирован и просто быть записан, формируется также второй уровень границ – предельный – выход за который останавливает работу оборудования.

blog.svarcom.net

Роботизированная аргонодуговая TIG сварка - преимущества и применения

Все из нас, наверное, слышали аллегорию о черепахе и зайце. Черепаха медленна, но скорость её передвижения стабильна, тогда как заяц бегает быстро, но периодически останавливается на перерывы. Многие люди также, живут согласно поговорке «тише едешь, дальше будешь». Но как это можно отнести к роботизированной TIG сварке?

Качество или скорость?

Процесс аргонодуговой TIG (Tungsten Inert Gas) сварки - медленный и точный. Именно качество сварного шва, а не время сварки, чаще всего является основным фактором выбора аргонодуговой сварки. Квалифицированные сварщики аргонщики получают одни из самых высоких зарплат в своей отрасли в связи с их мастерством и навыками техники аргонодуговой сварки.

Однако в настоящее время на производстве имеется острая нехватка квалифицированных сварщиков, и компании ищут новые пути повышения производительности без ущерба качества сварки, и всё чаще обращаются к автоматизированным и роботизированным решениям.

«Роботизация» и «TIGсварка» аналогичны зайцу и черепахе, и современные технологии сочетают в себе лучшие черты этих двух процессов, а также способствуют ряду существенных прорывов.

Ниже мы рассмотрим несколько факторов, которые необходимо учитывать при рассмотрении роботизированной TIG сварки в качестве производственного процесса.

Преимущества процесса TIG

Основным преимуществом процесса TIG является высокое качество швов при способности сварки практически всех металлов и сплавов. Такие металлы как углеродистая, нержавеющая сталь и алюминий, являются обычными применениями, а также некоторые из более экзотических материалов, такие как титан, цирконий, ниобий, тантал, аустенитные никель-хромистые жаропрочные сплавы и другие.

Применения этих материалов можно найти в широком спектре всех отраслей промышленности, в том числе аэрокосмической и военной, автотранспортной и трубном производстве, энергетике и кораблестроении, и многих других.

Объединяющим фактором среди всех этих отраслей является то, что они часто используют высококачественные материалы, которые обладают комбинацией превосходных механических, электрических и тепловых свойств. Которые требуют точности изготовления, точного проникновения металла при его сварке, повторяемости при контроле многих факторов, в том числе скорости перемещения, газовой защиты, контроля температуры и тепловложения, чтобы избежать усадки и деформаций.

Процесс TIG дает узкую зону термического влияния (ЗТВ), которая, в свою очередь, уменьшает напряжения, возможность появления трещин и деформации в готовом сварном шве. Косметический вид традиционного чешуйчатого шва аргонодуговой TIG сварки передает ощущение визуального качества.

Преимущества и применения роботизированной аргонодуговой TIG сварки

Роботизированная TIG сварка обеспечивает ряд преимуществ, в том числе автоматизацию и повторяемость, однородность и последовательность сварных швов с увеличением производительности - особенно если учесть скорость позиционирования горелки между сварными швами. С помощью сварочного робота обеспечивается доступ к сварным швам, к которым он может быть затруднен для ручной горелки или, например, если требуется вращение горелки во время сварки, что было бы невозможно при ручном процессе.

Основные преимущества роботизированной сварки TIG включают в себя:

- - повторяемый, точный контроль температуры и проникновения металла для удовлетворения высоких стандартов качества

- - автоматическое переключение «на лету» режимов сварки, например чередование режимов для сварки толстых и тонких материалов

- - движение горелки и автоматизированное управление сварочными параметрами, такими как предварительная продувка газа, начальная сила тока, время нарастания тока, основной сварочный ток, частота пульса, время спада, заварка кратера и окончательная продувка газа. Длина дуги может быть автоматически поддерживаться с помощью системы автоматического контроля напряжения (AVC). Ширина, глубина проплавления и внешний вид сварного шва могут быть под жестким контролем.

- - повышение производительности сварки, как минимум на 100%, а в некоторых случаях и до 300%

- - сокращение времени обучения операторов, снижение затрат на контроль качества сварного шва

Роботизированная TIG сварка уже используются в широком диапазоне успешных применений, в том числе:

- тонколистовой материал: сварка угловых швов изделий из тонких материалов (сварка электрошкафов), сварка труб из экзотических металлов и другие изделия

- толстолистовой металл: тяжелые алюминиевые панели, перекрытия, наплавка, толстолистовые секции и другие изделия

- диафрагмы и сильфонные компенсаторы

Нержавеющая сталь, титан, инконель, алюминий и специальные стали часто свариваются при помощи TIG сварки. Роботизированная TIG сварка обеспечивает преимущества для каждого из этих материалов. Например, алюминий традиционно является более трудным металлом для сварки, поскольку он имеет тенденцию к расширению и быстро проводит тепло. Роботизированная TIG сварка алюминия обеспечивает контроль тепла и стабильную, надежную сварку.

Титан обладает широким диапазоном эксплуатационных температур и имеет самое высокое отношение прочности к весу среди металлов. Тем не менее, титан имеет высокую температуру плавления и не очень устойчив к коррозии в процессе сварки. Роботизированная TIG сварка титана может обеспечить точность повторяемых процессов, уменьшая риски при его сварке.

Нержавеющая сталь имеет высокое содержание хрома, который при ручной TIG сварке может быть перегрет. Роботизированная сварка TIG сварка нержавеющей стали может быть использована, чтобы предотвратить нежелательные потемнения металла, отрицательно влияющие на внешний вид изделий.

Для жаропрочных сплавов, таких как никель, используемых в аэрокосмической и ядерной промышленности, наиболее трудно добиться 100-процентного проплавления при ручной сварке. Роботизированная TIG сварка обеспечивает силу тока по отношению к скорости, чтобы управлять профилем глубины проплавления.

Интеллектуальные системы роботизированной TIG сварки

Применение роботизированной TIG сварки стимулировало развитие сложной, но экономически эффективной системы технического зрения, существенно улучшился контроль за качеством благодаря отслеживанию местоположения горелки.

Во время процедуры квалификации, оператор калибрует камеру и траекторию сварного шва в соответствии с идеалом. Это эталонное изображение хранится в памяти робота. На каждую последующую часть шва, камера делает снимок, прежде чем направить дугу в этом направлении робот выполняет сравнение шаблона с изображением и новым образом. Сварочный робот вычисляет любые смещения и соответственно регулирует весь путь сварки. Этот научно-технический прогресс в робототехнике особенно подходит для сварки тонких материалов, где положение дуги является критическим.

Является ли роботизированная TIG сварка решением для вашей компании?

Есть целый ряд вопросов, которые необходимо спросить себя при рассмотрении перехода к роботизированной TIG сварке. Они включают в себя:

- Является ли аргонодуговая TIG сварка неотъемлемой частью производственного процесса? Вам необходимо повышение производительности труда и повторяемый уровень высокого качества сварки низкоуглеродистой стали, нержавеющей стали, алюминия, меди, титана и других экзотических сплавов?

- У вас возникли проблемы с качеством или существует постоянное давление со стороны конкурентов по снижению стоимости продукции? Трудности при найме на работу квалифицированных TIG сварщиков? Затраты на обучение сварщиков и содержание рабочей силы слишком велики?

- У вас строгие требования к качеству, которые могут быть улучшены за счет автоматизации операций сварки? Вам необходимо улучшенное управление процессом скорости движения горелки и тепловложения, которое может дать автоматизированное решение?

Лучший способ определить, сможет ли ваша компания извлечь выгоду из роботизированной TIG сварки, это спросить профессионалов, компании, инсталлирующие сварочных роботов, которые смогут рассмотреть ваши задачи на применение с роботами. Специалисты проанализируют текущие сварочные процессы и процедуры, а затем предложат усовершенствования, которые обеспечивают быстрый возврат инвестиций и повышение производительности труда и качества выпускаемой вами продукции.

Надеемся данная статья было полезна для вас. На этом сайте вы найдете много других интересных и полезных статей. Спасибо.

Материал переведен и подготовлен на основе информации сайта Robotic Industries Association

© Смарт Техникс ![]()

Применения роботизированной TIG сварки:

Роботизированная TIG сварка нержавеющей стали

www.smart2tech.ru

Сварочный робот

Актуальной тенденцией в сварочном производстве является роботизация сварки. Робот сварки – это специальное оборудование, оснащенное сварочным источником, которое в разы увеличивает эффективность производства. Простые промышленные роботы для сварки лежат в основе технологически сложных сварочных комплексов, предназначенных для автоматизации процесса производства. Основные задачи, которые призваны выполнять сварочная робототехника – улучшение качества сварочных работ и оптимизация расходов на производство.

Преимущества использования сварочного робота

Сварочный робот можно приравнять к высоко квалифицированному сварщику. Благодаря высокой сварочной скорости и точности, с помощью этого оборудования возможно заменить монотонный физический труд человека. Использование робототехники позволяет выполнять тот объем работ, который под силу выполнить нескольким рабочим.Сварочный робот позволяет не только выставлять необходимые сварочные параметры, используя специальные программы, но и контролировать их и менять в процессе работы.

Высокая точность сварки обеспечивается безошибочными колебательными движениями горелки. Сварочные роботы, в основной своей массе, применяют при проведении точечной контактной сварки. Несколько сложнее с их помощью выполнять сваркуугловых соединений электродуговым способом. Использование подобного оборудования при сварке соединений стыков швов крайне затруднительно. Повторяемость выхода в точку при использовании роботизированной сварки составляет около 0,1 мм, что позволяет заваривать даже длинные швы идеально ровно.

Существует ряд требований, предъявляемых к производственной технологии сварочного роботизированного оборудования:

- во-первых, следует обеспечить высокую точность всех узлов;

- во-вторых, соединения сварных швов должны находиться в стабильном положении;

- в-третьих, сварочные материалы должны быть только отличного качества.

Конструкция и механизмы сварочного робота

Особенности рабочего помещения и его размеры, особенности управления, точность позиционирования и др.параметры определяют возможности использования сварочных роботов. Абсолютно любой их тип можно установить стационарно или обеспечить возможность перемещения по направляющим, как напольным, так и навесным. Базовые механизмы, которыми оснащены роботы, формируются по модульному принципу, каждый элемент которого имеет однокоординатное движение.Для каждого сварочного робота, использующегося на производстве, характерно наличие определенного количества степеней свободы, соответственно, оптимальная модель оборудования собирается из блоков стандартного типа.У блоков предусмотрена возможность совершения движений разного направления (прямоугольные и вращательные).

Приводы, использующиеся в сварочных роботах, подразделяются на:

- электромеханические. Этот тип привода обеспечивает высокие показатели скорости и точности выполнения работ и достаточно прост в обслуживании. Однако, подобное сварочное оборудование может работать при наличии безлюфтовых редукторов.

- пневматические. Этот тип привода имеет относительно простую конструкцию, но его эксплуатация предполагает перемещение робота в соответствии с переставляемыми упорами (по длине хода и углам поворота). В основном, оборудование с пневмоприводом используют для производства промышленных роботов, предназначенных для сборки деталей.

- гидравлические. Этот тип привода дает возможность управления оборудованием с высокой точностью

promplace.ru

5 типичных мифов об автоматической сварке

Роботизированные сварочные системы обеспечивают высокую скорость, точность и повторяемость однообразных производственных операций, что в комплексе дает возможность увеличить производительность сварки. Получаемый в результате значительный экономический эффект и есть причиной охотного инвестирования в автоматизацию и роботизацию сварочного производства. Нехватка квалифицированных сварщиков также делает автоматизацию очень привлекательным вариантом для увеличения дохода предприятия. Тем не менее, установка и наладка автоматических сварочных систем не так проста и требует специального опыта и знаний. Не зная тонкостей и специфики объекта автоматизации, пренебрегая такими важными шагами в процессе эксплуатации роботизированных комплексов, как профилактика поломок, обучение операторов, а также использование дополнительного оборудования, может в результате превратить высокотехнологичных комплекс в систему, которая работает не так эффективно и продуктивно, как следовало бы.

Известно, что надежность любой системы равна надежности самого слабого ее звена. Это правило очень даже применимо в работе сварочных систем: использование в системе малоэффективных звеньев может привести к огромных расходам и простоям в случае их поломки.

Ниже приведены некоторые типичные мифы об автоматической сварке, следование которым приводит к огромным потерям и неэффективности использования инвестированных средств. Также мы дадим советы по решению этих заблуждений.

Миф №1: Большой внутренний диаметр токоподводящего мундштука защищает сварочную проволоку от приваривания (схватывания)

На самом деле это не так, именно мундштук с малым внутренним диаметром позволяет предотвратить приваривание сварочной проволоки к нему, в отличие от мундштуков с большим внутренним диаметром.

На практике такое соотношение как диаметр используемой сварочной проволоки к внутреннему диаметру мундштука, есть величина, которая просчитана и проверена на практике. Но есть небольшое «но». В ходе сварки мундштук сильно нагревается, и его внутренний диаметр несколько увеличивается. Также его внутренний диаметр увеличивается вследствие механического износа под действием протягиваемой через него сварочной проволоки. Таким образом, вследствие увеличения фактического внутреннего размера мундштука образуется несколько скользящих контактов, по которым проводится электрический ток, и возникают микродуги, которые приводят к интенсивному пригоранию сварочной проволоки к мундштуку и его интенсивному изнашиванию.

Миф №2: Профилактическое обслуживание роботизированных сварочных систем не является необходимым

Профилактика необходима для максимизации рентабельности инвестиций в роботизированные сварочные системы. Это может помочь предотвратить незапланированные простои, некачественные детали, и последующий дорогостоящий ремонт. Это может даже помочь предотвратить сбои, которые требуют замены оборудования. Предметом вашего внимания кроме таких важных систем, как сварочная горелка, расходные материалы и кабели, должно стать и профилактическое обслуживание системы в целом. Пропустив эту важную часть процесса, можно «прозевать ключевой момент» и это приведет к проблемам подачи проволоки, преждевременному выходу из строя пистолета или другим неполадкам, которые влекут за собой большие траты на восстановление.

Такое второстепенное оборудование, как станции очистки сопла, являются дополнительным оборудованием, которые могут защитить сварочного робота от преждевременных поломок, и, следовательно, максимально повысить эффективность его работы, эффективность вложенных в него средств, а также сократить расходы. Запланируйте время для проверки всех функциональных узлов системы, начиная от сварочного пистолета, заканчивая силовым приводом. Эта задача может быть легко решена во время плановых перерывов в сварочных циклах, тем самым предотвратив затраты на переделку, исправление брака и время простоя.

Также очень важно, чтобы все узлы и агрегаты, особенно рука сварочного робота, были зафиксированы точно на своих базовых поверхностях. Периодическая проверка контрольных точек инструмента является еще одним важным условием экономии; это гарантирует, что роботизированная сварочная система продолжает работать в пределах своих собственных параметров и способна обеспечить стабильное качество шва.

Поддерживайте состояние сварочного робота в соответствии с рекомендациями завода-изготовителя, оцените индивидуальные потребности, и планируйте график профилактического обслуживания соответственно с ними.

Миф №3: Станции очистки горелок от сварочных брызг не стоят расходов

Такое периферийное оборудование, как станции для очистки сопла горелки, являются дополнительным оборудованием, которые могут максимизировать эффективность роботизированной сварки системы и сократить расходы. Это оборудование особенно полезно для минимизации простоев при ручной очистке и замене расходных материалов. Названая станция производит очистку накопленных брызг в сопле горелки, что очень важно для создания ламинарного потока газа без завихрений и прочих нехороших явлений в засоренном сопле горелки. Кроме этого, большинство станций использует специальный спрей, который препятствует налипанию брызг.

Хотя станция для очистки сопла горелок требует дополнительных капиталовложений, срок ее окупаемости, как правило, довольно короткий.

Миф №4: Перепрограммирование сварочного робота после аварии это лучший способ, чтобы настроить Tool Center Point (TCP)

Перепрограммирование системы, а не исправление формы руки сварочного робота после аварии или другого силового воздействия, является обычной практикой. Однако такой подход не означает, что ее конфигурация уже не отвечает точной спецификации, в которой роботизированная система была рассчитана. Это может вызвать пропуски и неровности в сварных швах. Полученная путаница в координатах также может стоить времени и денег и создать большие проблемы в будущем, когда она будет заменена другой рукой.

Проверка геометрической формы сварочного робота производится на специальном приспособлении. С его помощью проверяют, что контактный наконечник находится в правильном положении. Если инструмент изогнут, то можно его скорректировать в нужную сторону.

Рекомендуем проверять руку сварочного робота перед ее установкой, чтобы убедиться, что он был изготовлен правильно и не был поврежден при транспортировке. Рука сварочного робота наиболее часто разрабатывается для определенного вида сварки и выполняется с прецизионных тиснением компонентов, чтобы гарантировать точность после длительного использования.

Использования приспособления для проверки соответствия геометрической формы руки сварочного робота оправданно и тогда, когда поврежденная рука снимается и заменяется новой, в тоже время снятая с робота подвергается восстановлению.

Миф №5: Доработки и настройка оборудования является рутинной частью управления системой автоматической сварки

Некоторые компании считают, что безукоризненная наладка оборудования (чтобы оно «работало как часики») или последующие переделки существующего очень рутинная работа. Однако, они могут уменьшить или даже избежать дорогостоящих переделок при надлежащих подготовке и техническом обслуживании оборудования. После установки системы роботизированной сварки, важно, чтобы квалифицированный персонал правильно запрограммировали и настроили систему. В противном случае придется мириться с недоделками, которые приведут в дальнейшем к поломкам и дополнительным затратам. Квалифицированный оператор, который обучен программированию конкретного робота для сварки дает возможность компании максимально использовать преимущества роботизированной сварочной системы.

В большинстве случаев, обучение работе на системе автоматической сварки является обязательной составляющей, которая идет в комплекте с поставкой оборудования при приобретении данной системы.

Повышение производительности, улучшение качества и снижение переделок и простоев возможны, когда все составляющие системы работают должным образом. Это может вызвать необходимость дополнительного инвестирования для покупки второстепенного оборудования, но поверьте, оно того стоит.

Может быть, Вам интересно почитать о инновациях в области сварки? или сварке решетки на окна киев или сварочные работы Киев?

svarka-24.info

часто задаваемые вопросы и ответы

1. Что такое роботизированная сварка?

Роботизированная сварка - это процесс автоматической сварки, при котором металлические детали соединяются вместе посредством сплавления металла за счет высокой температуры. При сварке роботом сварочный аппарат не управляется вручную рабочим, он управляется программой робота. Рука робота свободно перемещается в ячейке и может выполнять сварку в труднодоступных местах.

2. Каковы преимущества сварки роботами?

Несмотря на то, что ручная сварка по-прежнему незаменима сегодня в некоторых областях, роботизированная сварка дает много преимуществ. Сварочный робот в первую очередь используется, когда необходима высокая точность и качество сварных швов, а также производительность процесса. Несмотря на то, что сварочный робот изначально должен быть запрограммирован, этот процесс в настоящее время занимает минимально короткое время, в связи с чем процесс тех. переналадки занимает значительно сокращается.

3. Для кого подходит роботизированная сварка?

Роботизированная сварка особенно важна при производстве серийных заказов. Однако даже с небольшими сериями роботизированная сварка уже может быть выгоднее в сравнении с ручной сваркой. При больших, повторяющихся заказах на работу в массовом производстве металлических деталей, автоматическая сварка роботами подходит больше всего.

В дополнение к экономическим преимуществам роботизированная сварка также гарантирует максимальную точность сварных швов, которую не смогли бы достичь даже опытные сварщики.

4. Насколько большими могут быть заготовки при сварке роботом?

Максимальный размер заготовок и сварных швов зависит от конкретного сварочного робота и комплектации комплекса. Современные промышленные роботы для сварки имеют широкую линейку оборудования с рабочим диапазоном от 400 до 3500 мм. Кроме того при роботизированной сварке зачастую используется автоматический позиционер, который захватывает и удерживает заготовки в необходимом положении для сварки. Этот позиционер может иметь грузоподъемность до 20 000 кг.

Выполненные проекты по роботизации ООО «ДельтаСвар»

Читайте также:

Инновационные российские сварочные полуавтоматы «EVOSPARK» - надежное решение для вашего производства «EVOSPARK» – это единственное оборудование российского производства, которое по техническим характеристикам и конструктивным особенностям не уступает импортным аналогам, а по некоторым показателям даже превосходит их. Полный цикл изготовления оборудования происходит на площадке ООО «Завод технологических источников» в г. Санкт-Петербург. ООО «ДельтаСвар» является официальным дистрибьютором EVOSPARK в России. ...

Основные лидеры рынка промышленной робототехники 2018 года С 2010 года спрос на промышленные роботы значительно ускорился благодаря продолжающейся тенденции к автоматизации и инновационным техническим улучшениям. Между 2011 и 2016 годами средний рост продаж роботов составил 12% в год (CAGR). Между 2005 и 2008 годами среднегодовое количество проданных роботов было 115 000 единиц. В 2009 году из-за мирового экономического и финансового кризиса отметилось исключительное падение продаж роботов. В период с 2011 по 2016 годы среднегодовое предложение выросло ...

Импортозамещение: высокие сварочные технологии сделаны в России! Россия по праву считается родиной электродуговой сварки. Так, в 1802 г. русский ученый Петров В.В. открыл электрический дуговой разряд и указал на возможность использования его для расплавления металла. В 1882 г. русский инженер Бенардос Н.Н. открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им были также разработаны способы дуговой сварки в защитном газе, дуговой резки и др. Несколькими годами позже (в 1888 г.) другой русский инженер - Славянов Н.Г. - предложил прои...

VarioCube – центральная мобильная средневакуумная система фильтровентиляции, разработанная специально для судоверфей Данная вытяжная фильтровентиляционная система была разработана специально для сварочных цехов, где изготавливаются габаритные детали, основное применение она нашла в судостроении. VarioCube сочетает компактные размеры и прочную конструкцию, с максимальной гибкостью и удобством в использовании. Корпус системы выполнен в ударопрочном исполнении из стали толщиной 5 мм, имеет внутри и снаружи грунтовое покрытие, наружная поверхность системы дополнительно защищена специальным лаковым покрытием. ...

Инновационное российское сварочное оборудование для судостроительной отрасли Российский производитель сварочного оборудования промышленного класса EVOSPARK совместно с Выборгским судостроительным заводом и «Заводом Технологических Источников» разработали компактное устройство подачи проволоки «УПП-200K», удовлетворяющее высоким требованиям при производстве работ в судостроительной отрасли. ...

Поделиться ссылкой:www.deltasvar.ru

Автоматическая дуговая сварка промышленным роботом

Автоматическая дуговая сварка - дуговая сварка, при которой подача плавящегося электрода и перемещение дуги вдоль свариваемых кромок механизированы.

Для автоматической дуговой сварки под флюсом применяют непокрытую электродную проволоку, а для защиты сварочной ванны и дуги от воздуха используют флюс. Перемещение и подача электродной проволоки полностью механизированы, а процессы зажигания дуги и заварки кратера в конце шва автоматизированы.

В ходе автоматической дуговой сварки дуга проходит между основным металлом и проволокой. Металлическая ванна жидкого металла и столб дуги со всех сторон тщательно закрыты слоем флюса толщиной примерно 30 – 35 мм. Благодаря тому, что часть флюса расплавляется, вокруг дуги появляется газовая полость, а на поверхности расплавленного металла – ванна жидкого шлака. Во время сварки под флюсом происходит глубокое проплавление основного металла. Очень быстрое движение электрода вдоль заготовки и действие мощной дуги способствуют оттеснению расплавленного металла в противоположную направлению сварки сторону.

В процессе поступательного движения электрода происходит затвердевание шлаковой и металлической ванн с возникновением сварного шва, покрытого твердой шлаковой коркой. Используя механизмы перемещения и подачи проволоку подают в дугу и перемещают ее вдоль шва. Ток к электроду идет через токопровод.

В качестве устройства манипулирующего электродом используется промышленный робот. Траектория движение, соответственно и вид сварного шва может быть выбран из библиотеки швов в программном обеспечении робота или задан оператором в ручную.

Существует много методов задания управляющей программы для отработки роботом, в т.ч. Один из простых и надежных способов при помощи физического обучения- когда оператор показывает роботу нужную траекторию.

Так же во время сварки автоматически контролируются все технологические параметры.

Применение промышленного робота для автоматической сварки целесообразно везде, где требуется качество шва и оптимизация машинного времени.

Так же промышленный робот способен производить плазменный раскрой металла в тч вскрытие отверстий на сложных профилях.

В демонстрационном зале нашей компании вы можете ознакомиться на практике с эксплуатацией роботизированного сварочного комплекса для сварки изделия типа бочка, со вскрытием отверсий различной конфигурации.

rus-robot.com