Холодная сварка металлов. Холодная сварка алюминия

Холодная сварка металлов – никакого волшебства!

Холодной сваркой называется соединение металлов, достигаемое совместным пластическим деформированием соединяемых элементов. Практически это осуществляется приложением давления. Поэтому в ГОСТ 2601 - 74 холодная сварка имеет следующее определение:

Холодная сварка сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частейВНИМАНИЕ! Если вы искали клей "холодная сварка" см. статью "Холодная сварка" - клей, но не сварка

Холодная сварка металлов – экскурс в историю

Холодная сварка металлов известна с древних времен. Как показывают археологические исследования и исторические хроники – "Колосс Родосский" был снаружи покрыт тонкими медными листами, которые были соединены между собой с использованием холодной сварки. То есть технология холодной сварки была применена и при создании шедевров античного периода.

В Национальном музее в Дублине (Ирландия) хранятся золотые коробочки, которые по заключению экспертов, изготовлены в эпоху поздней бронзы с применением холодной сварки.

В 1724 году священником Дезагюлье (J. L. Desaguliers) был представлен способ соединения свинца с помощью холодной сварки. Опыт заключался в том, что два свинцовых шарика диаметром около 25 мм сдавливали вместе и вращали, в результате они соединялись. Последующие попытки разорвать данное соединение и измерить величину разрыва с помощь весов показали, что прочность соединение некоторых образцов оказалось ничем не хуже основного металла. Результаты данных опытов были опубликованы в научных журналах.

Начиная со второй половины 1940 - х годов холодная сварка металлов начала применяться в промышленно развитых странах: в 1947 - 1948 гг. холодная сварка появилась в США, а в 1949 г. началось использование холодной сварки и в СССР.

В настоящее время холодная сварка успешно применяется для сварки изделий из пластичных металлов, таких как медь, алюминий, свинец, олово, никель и др.

Как может быть сварка, да еще и холодная?

На первый взгляд, холодная сварка может показаться волшебством. Многие люди не могут понять как может производиться сварка без нагрева, электрического тока или специальных растворов. Если посмотреть видео Холодная сварка в портативной установке или Холодная сварка на стационарной установке у многих возникает мысль: "Холодная сварка – это что - то магическое". На самом деле никакой магии нет.

Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают на свариваемых поверхностях хрупкую пленку окислов - основное препятствие для соединения металлов.

При холодной сварке металлы соединяются благодаря совместному пластическому деформированию по поверхности их взаимного контакта. Образование цельнометаллического соединения происходит за счет возникновения металлических связей между соединяемыми металлами. Эти связи возникают между атомами при сближении поверхностей соединяемых металлов в результате образования общего электронного облака, взаимодействующего с ионизированными атомами обеих металлических поверхностей. Сварное соединение образуется только путем деформации, без нагрева извне. Это обстоятельство позволяет сваривать термически разупрочняемые материалы без нарушения их физических свойств. Отсутствие нагрева исключает опасность образования хрупких интерметаллических прослоек в зоне контакта разнородных металлов (например, алюминия и меди). Холодную сварку можно выполнять во взрывоопасной среде, возможна герметизация объектов, нагрев которых недопустим (это широко используют в промышленности).

Снижение прочности сварного соединения за счет уменьшения толщины металла в месте сварки до известной степени компенсируется повышением прочности деформированного металла, получающего наклеп. Например, предел прочности технически чистого алюминия в зоне максимальной деформации возрастает примерно в два раза.

Холодная сварка пригодна для различных металлов и их сплавов, достаточно пластичных при комнатной температуре (алюминий, медь, кадмий, никель, свинец, олово, цинк, титан, серебро, индий, золото, платина и др.). Свариваемость металла холодной сваркой может быть оценена максимальной остающейся толщиной металла в месте сварки, выраженной в процентах по отношению к первоначальной толщине металла до сварки. Предварительные исследования свариваемости различных металлов при холодной сварке показывают следующие результаты:

Алюминий особо чистый | 40 |

Алюминий технически чистый | 30 |

Дюралюминий | 20 |

Кадмий | 16 |

Свинец | 16 |

Медь | 14 |

Никель | 11 |

Цинк | 8 |

Серебро | 6 |

Из этих данных видно, что наилучшие результаты холодной сварки дают алюминий и алюминиевые сплавы, удовлетворительные результаты дает медь. Довольно удовлетворительную свариваемость дает никель, имеющий высокую температуру плавления (1450°С).

Надежное сварное соединение холодной сваркой может быть получено при соблюдении следующих условий:

- одновременная пластическая деформация соединяемых металлов;

- значительное и симметричное относительно центра зоны соединения растекание металла в плоскости соединения. Растекание металла вызывает разрушение оксидных или иных пленок, вытеснение их обломков из зоны соединения. Одновременно, растекание металла создает условия для интенсивного движения дислокаций с образованием активных центров на соединяемых поверхностях. Симметричное растекание металла необходимо для более полного удаления пленок из зоны сварки;

- сжатие заготовок на заключительной стадии образования сварного соединения, что требует значительных давлений в зоне контакта;

- очистка кромок соединяемых заготовок от загрязнений (промывка растворами, бензином, спиртом) и окисных пленок. Применение абразивного инструмента недопустимо, так как шаржированные в поверхность заготовок абразивные зерна затруднят получение сварного соединения;

- предварительная подготовка поверхностей заготовок (шероховатость - Rz не более 10 мкм; не плоскостность поверхности не более 0,1 мм).

Холодная сварка металлов подразделяется на:

- холодная точечная сварка - соединение медных и алюминиевых шин; оконцевание алюминиевых проводов медными накладками и выводами ("флажками") для обеспечения надежного электрического контакта; соединение алюминиевых ручек с корпусами алюминиевых кастрюль; изготовление ребристых охладителей для силовых полупроводниковых приборов взамен литых и прессованных охладителей;

- холодная шовная сварка, осуществляемая в основном контурными пуансонами, - герметизация корпусов полупроводниковых приборов, конденсаторов, банок с гигроскопичным продуктом и некоторых иных изделий; изготовление тонкостенных герметичных сосудов больших размеров;

- холодная стыковая сварка - соединение концов проводов, в том числе на монтаже; оконцевание алюминиевых проводов медными выводами; соединение концов бухт провода при безотходной намотке катушек; соединение контактных троллейных проводов на электрифицированном транспорте; изготовление колец при минимальном отходе металла;

- холодная тавровая сварка - изготовление медно - алюминиевых ножей распредустройств; соединение латунных шпилек с выводами алюминиевых обмоток трансформаторов; тавровые и угловые соединения шинопроводов электровозов;

- холодная сварка сдвигом - соединение трубчатых переходников и труб в линиях электропередач на железных дорогах.

weldering.com

Холодная сварка металлов

Холодная сварка - это способ неразъемного соединения деталей путем их совместной глубокой пластической деформации, достигающей 60...90 %. Для этого требуются большие удельные давления, превышающие предел текучести свариваемого материала в 3...5 раз. Время сварки составляет 1 ..2 с. Холодная сварка используется в массовом производстве для соединения деталей из пластичных металлов: алюминия, меди, золота, индия, серебра и их сочетаний. В этой области сварки Россия является ведущей страной как по масштабам разработки и выпуска оборудования, так и по объемам промышленного освоения.

Отсутствие нагрева позволяет сваривать холодной сваркой термически разупрочняемые металлы, герметизировать емкости, нагрев которых не допустим. Холодная сварка обладает малой энергоемкостью, гигиенична (не выделяется газ, нет брызг, излучений, шума). Обеспечивается надежное соединение разнородных металлов, например алюминия с медью, без образования хрупкой интерметаллидной прослойки. Недостатки холодной сварки: возможность соединения только пластичных металлов, глубокие вмятины при нахлесточном соединении, ограничения в форме и размерах свариваемых деталей, малая универсальность (она не применима в труднодоступных местах, для соединения деталей сложной формы, мелких деталей).

Несмотря на недостатки холодная сварка широко применяется во многих отраслях производства. С ее помощью в электротехнике соединяют алюминиевые детали с медными, обеспечивая надежный электрический контакт. На кабельных заводах соединение концов бухт проводов обеспечивает намотку катушек без отходов. В радиотехнике и электронике холодную сварку на высокопроизводительных полуавтоматах используют для герметизации корпусов полупроводниковых приборов из меди, алюминия и ковара. На электрифицированном транспорте холодная сварка обеспечивает соединение контактных проводов. В бытовой технике холодная сварка заменяет клепку деталей посуды из алюминия. В производстве алюминиевых испарителей холодильников применяют холодную сварку прокаткой.

Главным препятствием для холодной сварки, не устранимым даже глубокой пластической деформацией, являются не окисные, а водяные и жировые пленки на поверхности соединяемых деталей. Даже незначительное количество жира и влаги, перенесенное с рук на поверхность металла, делает холодную сварку невозможной. Жировая пленка при деформировании металла растягивается, не теряя сплошности, и препятствует сближению поверхностей до конца процесса. Химическим травлением и обезжириванием жировые пленки полностью не удаляются, остатки травящих и моющих веществ остаются на поверхности деталей и также препятствуют сварке. Не помогает даже многократное промывание спиртом-ректификатом. При соединении деталей внахлестку удалять жировые пленки можно стальной щеткой диаметром 50...200 мм, вращающейся со скоростью 1500...3000 об/мин и прижимаемой к поверхности с усилием 1 ...2 МПа. При соединении деталей встык лучше механически обрезать торцы деталей. При сварке мелких деталей, если зачистку производить неудобно, хорошо помогает никелирование, или отжиг, а при сварке фольги - анодирование поверхности. Время от подготовки поверхности до сварки не ограничивается.

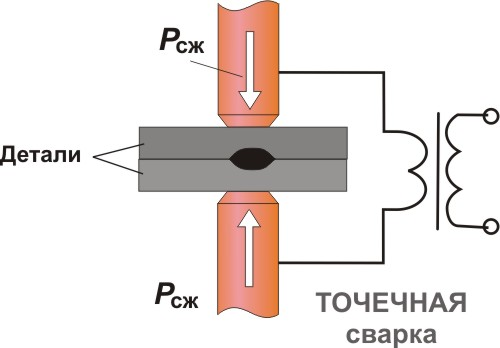

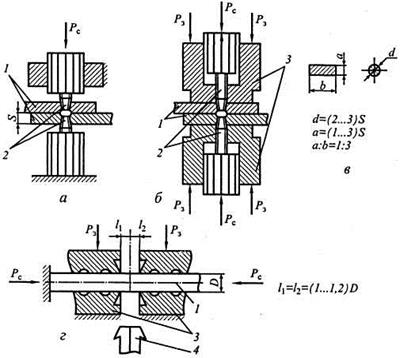

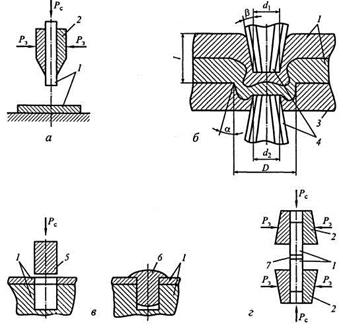

Холодная сварка может быть точечной, стыковой и роликовой (шовной). Чаще применяют точечную и стыковую сварку (рис. 90). Точечной сваркой соединяют детали внахлестку с их предварительным зажатием, повышающим прочность соединения на 20 %, или без него. В детали с обоих сторон вдавливают пуансоны круглого или чаще прямоугольного сечения. Отношение глубины вдавливания пуансона к толщине детали, при котором происходит сварка, называют минимальной вынужденной деформацией, или степенью деформации, и выражают ее в процентах. При сварке алюминия степень деформации 60 %, его сплавов - 75 %, меди, никеля и армко-железа - 85 %, свинца -55 %, серебра - 30 %. Давление при точечной сварке выбирают в 3...5 пределов текучести свариваемого материала. При сварке с предварительным зажатием деталей площадь зажатия задают в 15...25 площадей торца пуансона.

Рис. 90. Схемы холодной сварки: а - точечная; б - то же, с предварительным зажатием деталей; в - формы и размеры сечений пуансонов для точечной сварки; г - стыковая сварка; 1 - свариваемые детали; 2 - пуансоны; 3 - зажимы; 4 - нож для обрезки торцов деталей перед сваркой;  - сварочное усилие;

- сварочное усилие;  - усилие зажатия деталей;

- усилие зажатия деталей;  и

и  - вылеты деталей;

- вылеты деталей;

- толщина и диаметр свариваемых деталей

- толщина и диаметр свариваемых деталей

При стыковой холодной сварке (рис. 90, г) детали 1 надо установить в зажимах 3 так, чтобы вылеты  и

и  концов деталей были равными 1...1,2 диаметра или толщины свариваемых прутков или полос. Если свариваются разнородные металлы, то вылет и усилие

концов деталей были равными 1...1,2 диаметра или толщины свариваемых прутков или полос. Если свариваются разнородные металлы, то вылет и усилие  зажатия деталей в зажимах 3 со стороны более прочного металла делают больше. Например, при сварке алюминия с медью вылет медного конца устанавливают на 30...50 % больше, алюминиевую деталь зажимают усилием в 0,5, а медную - в 0,8 усилия осадки. После зажатия деталей торцы их обрезают ножом 4, удаляя загрязнения и пленки с торцевых поверхностей и обеспечивая их параллельность. Затем детали сближают, сдавливают и производят сварку. Погрешности установки вылета концов деталей и непараллельность их торцов можно компенсировать при сварке увеличением осадки вплоть до ее удвоения.

зажатия деталей в зажимах 3 со стороны более прочного металла делают больше. Например, при сварке алюминия с медью вылет медного конца устанавливают на 30...50 % больше, алюминиевую деталь зажимают усилием в 0,5, а медную - в 0,8 усилия осадки. После зажатия деталей торцы их обрезают ножом 4, удаляя загрязнения и пленки с торцевых поверхностей и обеспечивая их параллельность. Затем детали сближают, сдавливают и производят сварку. Погрешности установки вылета концов деталей и непараллельность их торцов можно компенсировать при сварке увеличением осадки вплоть до ее удвоения.

Деформация металла в зоне соединения в течение всего процесса стыковой сварки должна происходить симметрично. Нарушение этого условия ухудшает качество соединения. Внешний признак такого нарушения - асимметрия выдавленного из стыка металла (грата).

Холодной сваркой можно получать тавровые соединения (рис. 91, а). Чтобы уменьшить ослабление металла при точечной сварке, применяют ее в комбинации с механическим соединением. Это "грушевидная" сварка (рис. 91, б) и сварка-клепка (рис. 91, в). При "грушевидной" сварке собранные внахлестку детали 1 укладывают на подложку 3 с коническим отверстием, диаметр которого со стороны детали равен 1,9 суммарной толщины  свариваемых деталей, а угол конусности

свариваемых деталей, а угол конусности  . Детали сдавливают конусными пуансонами 4 с углом конусности 10° и диаметрами рабочих торцов

. Детали сдавливают конусными пуансонами 4 с углом конусности 10° и диаметрами рабочих торцов  Под действием сварочного усилия

Под действием сварочного усилия  детали деформируются, относительная деформация достигает 75 %, металл выдавливается в коническое отверстие подложки 3, обтекая торец нижнего пуансона, металл верхней детали, растекаясь в стороны, защемляется в металле нижней детали. Это защемление обеспечивает до 50 % прочности соединения.

детали деформируются, относительная деформация достигает 75 %, металл выдавливается в коническое отверстие подложки 3, обтекая торец нижнего пуансона, металл верхней детали, растекаясь в стороны, защемляется в металле нижней детали. Это защемление обеспечивает до 50 % прочности соединения.

Точечная сварка-клепка (см. рис. 91, в) предназначена главным образом для соединения листовых и полосовых металлов разных (1:10) толщин. В деталях 1 просверливают отверстия: в тонкой - сквозное, в толстой - глухое, на глубину 0,4 ..0,9 толщины. В отверстия вдавливают или вбивают отрезок проволоки 5 несколько большего диаметра, чем диаметр отверстия. Часть проволоки, которая осталась над отверстием, расклепывается с формированием замыкающей

головки 6.

Для холодной сварки можно применять прокладки 7 из пластичного материала толщиной до 0,5 диаметра или толщины свариваемого материала (рис. 91, г). Такой способ получил название "холодная пайка". В качестве прокладок применяют алюминий, медь, олово, свинец. Прочность таких соединений не превышает 50 % прочности свариваемого материала.

Машины для холодной сварки содержат силовой пневматический или гидравлический привод сжатия, сварочный штамп, узел подготовки поверхностей перед сваркой и аппаратуру управления, а для стыковой сварки - еще и привод зажатия деталей и сварочную головку. С помощью зажимных губок в стыкосварочных машинах не только зажимают детали, но и направляют течение металла при осадке и формируют грат. Поэтому они заточены под углом 60°. Изготавливают зажимные губки и пуансоны для точечной сварки из легированных (40Х, Х12М) или углеродистых (У8, У10) сталей и закаливают до твердости

HRC 55.

Рис. 91. Особые способы холодной сварки: а - тавровых соединений; б - "грушевидная" сварка; в - сварка-клепка; г - холодная пайка; 1 - свариваемые детали; 2 - зажимы; 3 - подложка; 4 - пуансоны; 5 - проволочная заклепка; б - она же, после сварки; 7 - пластичная прокладка;  - усилия сварочное и зажимное;

- усилия сварочное и зажимное;  - диаметры рабочих торцов пуансонов;

- диаметры рабочих торцов пуансонов;  - малый диаметр конического отверстия в подложке;

- малый диаметр конического отверстия в подложке;  - угол конусности этого отверстия;

- угол конусности этого отверстия;  - угол конусности пуансонов;

- угол конусности пуансонов;  - суммарная толщина соединяемых деталей

- суммарная толщина соединяемых деталей

Для точечной сварки применяют машины УГХС 5-2, МХСА-50-3, рассчитанные на сварку деталей толщиной 5...20 мм. Для стыковой сварки алюминиевых и медных деталей сечением  производят 5 универсальных машин типа МСХС и специализированные машины, например МСХС-2004, для сварки встык медных контактных проводов сечением до

производят 5 универсальных машин типа МСХС и специализированные машины, например МСХС-2004, для сварки встык медных контактных проводов сечением до  прямо на трамвайных или троллейбусных линиях. Изготавливает машины для холодной сварки завод "Электрик", г. Санкт-Петербург.

прямо на трамвайных или троллейбусных линиях. Изготавливает машины для холодной сварки завод "Электрик", г. Санкт-Петербург.

Сварка взрывом

Сварка взрывом - это способ сварки давлением, при котором для очистки, сближения, активации и соединения поверхностей используют энергию взрыва.

Возможность сварки при помощи взрыва предвидел еще в 1957 г. академик М. А. Лаврентьев. Практически этот способ осуществили в США в 1959 г. В России центром по исследованию и освоению сварки взрывом стал Волгоградский государственный технический университет.

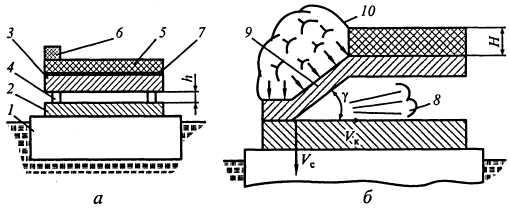

Для сварки взрывом на жесткое основание 1 (рис. 92) укладывают одну из свариваемых деталей 2. Параллельно ей сверху с зазором h располагают вторую деталь 3, которую называют метаемой. Обе детали предварительно зачищают металлическими щетками или травлением, удаляя окалину, ржавчину и жировые пленки. На всей поверхности метаемой детали помещают заряд 5 взрывчатого вещества (ВВ) заданной высоты  . После подрыва детонатором 6 заряд 5 взрывается, по нему со скоростью 2000...8 000 м/с распространяется фронт детонационной волны 9. Образующиеся газообразные продукты взрыва со скоростью 1000...6000 м/с расширяются, давят на метаемую деталь 3, которая со скоростью

. После подрыва детонатором 6 заряд 5 взрывается, по нему со скоростью 2000...8 000 м/с распространяется фронт детонационной волны 9. Образующиеся газообразные продукты взрыва со скоростью 1000...6000 м/с расширяются, давят на метаемую деталь 3, которая со скоростью  соударяется с неподвижной деталью 2 и дважды перегибается. Ее наклонный участок со скоростью

соударяется с неподвижной деталью 2 и дважды перегибается. Ее наклонный участок со скоростью  равной скорости детонационной волны 9, движется за фронтом этой волны. В окрестностях вершины угла соударения

равной скорости детонационной волны 9, движется за фронтом этой волны. В окрестностях вершины угла соударения  развивается давление порядка 150 000 атм, под действием которого окисные пленки и загрязнения, разрушаясь, выносятся с поверхности кумулятивной струей 8. Очищенные поверхности, соударяясь, совместно деформируются, образуя сварное соединение. С увеличением скоростей соударения

развивается давление порядка 150 000 атм, под действием которого окисные пленки и загрязнения, разрушаясь, выносятся с поверхности кумулятивной струей 8. Очищенные поверхности, соударяясь, совместно деформируются, образуя сварное соединение. С увеличением скоростей соударения  и контактирования

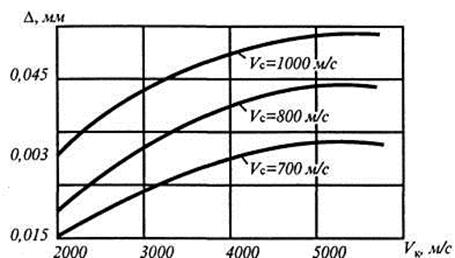

и контактирования  свариваемых деталей растет мощность кумулятивной струи и соответственно суммарная толщина металла А, удаляемого с обоих поверхностей, которая может достигать 15...60 мкм (рис. 92). Однако при околозвуковых скоростях контактирования, когда из-за уменьшения угла

свариваемых деталей растет мощность кумулятивной струи и соответственно суммарная толщина металла А, удаляемого с обоих поверхностей, которая может достигать 15...60 мкм (рис. 92). Однако при околозвуковых скоростях контактирования, когда из-за уменьшения угла  условия соударения приближаются к плоскому удару, кумуляция, очистка поверхности и сварка становятся невозможными. Скорость контактирования должна быть меньше скорости звука, детали должны "захлопнуться" не раньше завершения очистки кумулятивной струей.

условия соударения приближаются к плоскому удару, кумуляция, очистка поверхности и сварка становятся невозможными. Скорость контактирования должна быть меньше скорости звука, детали должны "захлопнуться" не раньше завершения очистки кумулятивной струей.

Рис. 92. Схема сварки взрывом: а - до начала; б - в процессе взрыва; 1 - жесткое основание; 2 – неподвижная деталь; 3 - метаемая деталь; 4 и 7- прокладки; 5 - заряд; 6 - детонатор; 8 - кумулятивная струя; 9 - детонационная волна; 10 - продукты горения ВВ

При сварке взрывом используют промышленные взрывчатые вещества, например аммонит № 9, 10 или гранулит АС. Перспективно применение дешевой смеси аммонита № 6 ЖВ с кварцевым песком.

Рис. 93. Влияние скоростей соударения  и контактирования

и контактирования  деталей при сварке взрывом на суммарную толщину слоя металла

деталей при сварке взрывом на суммарную толщину слоя металла  удаляемого кумулятивной струей с обеих свариваемых поверхностей стальных пластин

удаляемого кумулятивной струей с обеих свариваемых поверхностей стальных пластин

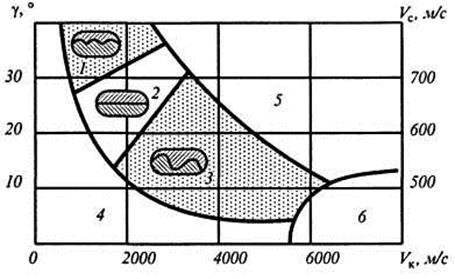

Соединение деталей происходит, как правило, по волнообразной линии. Конфигурация волн зависит от параметров режима сварки: скорости соударения деталей  скорости контактирования

скорости контактирования  и угла соударения

и угла соударения  Эти параметры можно регулировать, подбирая взрывчатое вещество, меняя высоту его слоя (от 5 до 100 мм) и зазор между деталями с учетом плотности и толщины метаемой детали. Можно выделить (рис. 94) область 1 традиционных режимов, обеспечивающих синусоидальную форму волн, область 2 безволновых соединений и область 3 режимов, при которых образуются вытянутые односторонние волны. Режимы в областях 4,5, и 6 не обеспечивают образование соединения.

Эти параметры можно регулировать, подбирая взрывчатое вещество, меняя высоту его слоя (от 5 до 100 мм) и зазор между деталями с учетом плотности и толщины метаемой детали. Можно выделить (рис. 94) область 1 традиционных режимов, обеспечивающих синусоидальную форму волн, область 2 безволновых соединений и область 3 режимов, при которых образуются вытянутые односторонние волны. Режимы в областях 4,5, и 6 не обеспечивают образование соединения.

Рис. 94. Влияние параметров соударения на положение характерных областей волнообразования в соединении деталей при сварке взрывом алюминия: 1 - область традиционных режимов; 2 - область безволновых соединений; 3 - область режимов, при которых образуются вытянутые односторонние волны; 4,5,6- области, в которых режимы не обеспечивают образование соединения

При сварке взрывом средняя температура в зоне соединения увеличивается не более чем на несколько десятков градусов. Но в вершинах волн при большой скорости их образования локальные микроучастки могут нагреваться до температуры плавления свариваемого металла. В результате образуются участки с измененными механическими свойствами, что ухудшает качество сварного соединения. В соединении с безволновой границей (область 2) оплавлений металла не происходит, прочность такого соединения наиболее высокая.

Для безопасности работ сварка взрывом производится на полигонах. Детали загружаются в бетонированные ямы, которые перед взрывом закрываются крышками, рабочие удаляются в укрытие.

Сваркой взрывом свариваются практически все сочетания металлов. Прочность и пластичность соединений в 2...4 раза выше, чем у основного металла. Остаточная пластическая деформация не превышает 1 %. Несмотря на низкий КПД процесса (0,5...3 %) достоинства сварки взрывом обусловлены дешевым и транспортабельным видом энергии (расход ВВ 250...300 кг на 1 т свариваемого металла при максимальной массе одного заряда до 2000 кг) и низкими затратами на организацию производства.

Сварку взрывом широко применяют при плакировании - нанесении на толстые детали тонкого слоя другого (износостойкого, коррозионно-стойкого или электропроводного) металла. Пример эффектного применения сварки взрывом - восстановление литых лопаток длиной 5 м из стали 30Л для 22 турбин Волжской ГЭС. Для космической техники взрывом соединяют титановые сплавы с магниевыми, алюминиевыми и ниобиевыми сплавами, с жаропрочными сталями, сваривают другие сочетания материалов, которые трудно поддаются обычным способам сварки.

Похожие статьи:

poznayka.org

ХОЛОДНАЯ СВАРКА

СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

Значительный принципиальный интерес, а в ближайшем будущем, вероятно, и большое практическое значение представляет способ сварки металлов при комнатной температуре без подогрева. Принципиальная возможность сварки металла без подогрева давно известна, но до последнего времени не ставился вопрос о практическом использовании этой принципиальной возможности и не велось серьёзных исследований в этом направлении. Сварка по этому методу осуществляется одним давлением, прилагаемым к месту сварки посредством специальных штампов без применения нагрева. Прилагаемое давление должно вызвать значительную пластическую деформацию и течение металла в зоне сварки, почему способ применим

лишь к металлам, достаточно пластичным при низких температурах. «

Особенно хорошие результаты даёт холодная сварка алюминия и его сплавов. Важнейшим условием для холодной сварки является абсолютная чистота соединяемых поверхностей металла; самые незначительные загрязнения и тонкие плёнки окислов делают невозможным получение удовлетворительной сварки. Всегда имеющаяся на поверхности металлов плёнка окислов должна быть полностью удалена, причём способ удаления не должен оставлять на поверхности каких-либо загрязнений или посторонних частиц и не должен вызывать быстрого восстановления окисной плёнки на зачищенной поверхности металла. Хорошо обработанная и зачищенная поверхность может сохранять способность к сварке несколько часов. Очистка поверхности должна быть чрезвычайно тщательной, прикосновение руками к зачищенной поверхности часто делает сварку невозможной.

Осадочное давление должно быть приложено таким образом, чтобы выдавливаемый металл мог свободно течь в обе стороны от места сварки. Для получения удовлетворительной сварки необходимо вызвать течение металла в месте приложения давления, и обеспечить необходимое смещение частиц металла. Величина смещения может измеряться уменьшением суммарной толщины соединяемых частей под штампами, выраженным в процентах. Необходим определённый минимум уменьшения толщины соединяемых частей для обеспечения достаточной прочности сварки, дальнейшее уменьшение толщины металла будет лишь вредным, снижая общую прочность сварного соединения. Поэтому штампы или прессы для холодной сварки должны иметь ограничители, мешающие излишнему углублению штампа в основной металл. Для различных толщин металла применяется одно и то же относительное уменьшение толщины, выраженное в процентах. Ширина штампа увеличивается с возрастанием толщины свариваемого металла.

Предложено несколько приёмов выполнения холодной сварки, которые в различных сочетаниях позволяют получить разнообразные сварные соединения. Например, возможно выполнить на листовом металле:

1) прямолинейный шов определённой длины с помощью штампа, показанного на фиг. 187;

2) круговой шов с помощью кольцевых штампов соответствующих размеров, например для приварки донышка к цилиндрической коробочке;

3) непрерывный шов произвольной длины с помощью штампов, имеющих форму роликов (фиг. 188), катящихся по шву. В данном случае одновременно со сваркой излишний металл подрезается и удаляется. Так можно изготовлять, например, сварные трубы.

Сварочные штампы устанавливаются в прессы или другие подходящие устройства достаточной мощности. Мелкие детали тонкого металла могут свариваться простейшим ручным приспособлением типа пломбировальных щипцов. Возможна сварка разнородных

металлов, например меди с алюминием, что важно в электротехнике. Для таких соединений оба штампа имеют различные размеры для того, чтобы создать необходимую пластическую деформацию и смещение частиц обоих металлов.

Для холодной сварки важное значение имеет подготовка и зачистка поверхности металла под сварку. Химические методы очистки непригодны, так как последующая промывка восстанавливает плёнку окислов. Непригодна также обработка напильником и абразивами. Напильник оставляет на поверхности мелкие частицы металла, абразивы оставляют твёрдые частицы, вклинивающиеся в поверхность металла. Удовлетворительные результаты получаются при очистке вращающимися щётками из стальной проволоки с моторным приводом, а также при шабрении поверхности.

| Фиг. 188. Сварочные ролики. |

| Фиг. 187. Прямолинейный штамп. |

Относительно механизма холодной сварки в литературе приводятся следующие соображения. Вдавливание штампов в холодный металл значительно упрочняет его, и настолько раздробляет и измельчает зёрна металла, что вызывает процесс рекристаллизации, интенсивно и со значительной скоростью проходящий уже при комнатной температуре. В процессе рекристаллизации осколки кристаллов, раздроблённых пластической деформацией, снова срастаются в более крупные и правильные кристаллы. Вдоль поверхности раздела частей, соединяемых сваркой, рост кристаллов в процессе кристаллизации происходит за счёт материала обеих соединяемых частей, так что поверхность раздела физически исчезает, и происходит сращивание частей в один монолит, что наблюдается при хорошо выполненной сварке. Обычно принимается, что для достаточного развития рекристаллизации таких металлов, как алюминий, медь, никель, необходим подогрев металла. При комнатной температуре рекристаллизация если и происходит, то в совершенно ничтожных размерах. Успешное выполнение сварки различных металлов при комнатной температуре заставляет изменить сложившиеся представления и признать, что достаточная деформация металла может вызвать интенсивную рекристаллизацию уже при комнатной температуре. Скорость деформации не оказывает заметного влияния на процесс холодной сварки, которая получается одинаково хорошейкак при быстром, ударном приложении давления к штампам, так и при очень медленном.

Указанные соображения являются дискуссионными; для лучшего понимания сущности процесса холодной сварки требуется дальнейшее более глубокое и всестороннее его изучение. Весьма вероятным является предположение, что сущность холодной сварки состоит в сближении атомов до расстояний порядка атомного радиуса, при этом возникает взаимодействие электронных оболочек атомов и их прочное сцепление.

Снижение прочности сварного соединения за счёт уменьшения толщины металла в месте сварки до известной степени компенсируется повышением прочности деформированного металла, получающего наклёп. Например, предел прочности технически чистого алюминия в зоне максимальной деформации возрастает примерно в два раза.

Холодная сварка пригодна для различных металлов, достаточно пластичных при комнатной температуре. Свариваемость металлов холодным способом может быть оценена максимальной остающейся толщиной металла в месте сварки, выраженной в процентах по отношению к первоначальной толщине металла до сварки. Предварительные исследования свариваемости различных металлов при холодной сварке показывают следующие результаты:

Металл Свариваемость

в %

TOC o "1-5" h z Алюминий особо чистый.................................. 40

Алюминий технически чистый............................... 30

Дуралюмиеий.......................................................... 20

Кадмий................................................................... 16

Свинец.................................................................... 16

Медь....................................................................... 14

Никель.................................................................... 11

Цинк.......................................................................... 8

Серебро.................................................................... 6

Из этих данных видно, что наилучшие результаты холодной сварки дают алюминий и алюминиевые сплавы, удовлетворительные результаты даёт медь. Довольно удовлетворительную свариваемость даёт никель, имеющий высокую температуру плавления (1450°).

В лабораторных условиях удалось также осуществить холодную сварку стали. Штампы для холодной сварки могут изготовляться из углеродистых или легированных сталей, износ которых незначителен. Давление, отнесённое к рабочей поверхности штампа, должно превышать предел текучести свариваемого металла. Для холодной сварки алюминия давление составляет от 20 до ЗО кгімм2; для меди это давление должно быть в два-три раза больше, чем для алюминия. При конструировании приспособлений принимается в расчёт не давление, а величина пластической деформации.

Холодная сварка в настоящее время может найти практическое применение для сварки электрических проводов, алюминиевых и медных, в производстве алюминиевых труб, кабелей с алюминиевой оболочкой, алюминиевых контейнеров для герметической укупорки различных продуктов и изделий и т. д.

Сварка токами высокой и повышенной частоты. Применение токов высокой и повышенной частоты в сварочной технике уже началось и несомненно получит в будущем широкое развитие. Препятствием к широкому использованию токов высокой частоты в сварочной технике пока является высокая стоимость установок и их довольно низкий коэффициент полезного действия. Токи высокой и повышенной частоты могут применяться в сварочной технике для питания дугового разряда и промежуточных форм разряда для нагрева металла. Основное преимущество токов высокой и повышенной частоты в этом случае состоит в очень высокой устойчивости разряда.

Ещё более важным для сварочной техники является нагрев металла индуктированными токами высокой частоты. Такой нагрев отличается удобством и гибкостью выполнения, возможностью регулирования в очень широких пределах, быстротой, чистотой проведения процесса. Нагрев может осуществляться индукторами самой разнообразной формы, подводимыми к месту сварки. Индуктор представляет собой обычно катушку с небольшим числом витков, изготовляемую из красномедной трубки, охлаждаемой проточной водой. При пропускании высокочастотного тока индуктор создаёт в окружающем пространстве переменное магнитное поле той же частоты. Высокочастотное магнитное поле, создаваемое индуктором, в свою очередь, создаёт вторичные индуктированные токи в металле, внесённом в поле индуктора. Вследствие явлений поверхностного эффекта, индуктированные токи сосредоточиваются в наружном слое нагреваемого металла. Чем выше частота тока, тем тоньше слой металла, пронизываемый индуктированными токами. Регулируя частоту тока, можно менять толщину прогреваемого слоя металла. В короткий промежуток времени нагреваемый тонкий слой в зоне действия индуктора может быть доведён до любой температуры, до сварочного жара или оплавления, позволяющих выполнить процессы пайки и сварки как давлением, так и плавлением.

Электролитическая сварка. Если опустить два металлических стержня в водный раствор щёлочи, поташа или соды и пропускать через электролит постоянный ток от одного стержня к другому, то при достаточной плотности тока можно наблюдать, что поверхность стержня, присоединённого к отрицательному полюсу источника тока, т. е. катоду, быстро разогревается до сварочного жара и оплавления. Подобный разогрев наблюдается при питании установки постоянным током напряжением 110—220 в и достаточных плотностях тока. Это явление объясняется тем, что при прохождении тока поверхность катода покрывается тонкой плёнкой пузырьков водорода, увеличивающей сопротивление прохождению электрического тока, создающей значительный перепад напряжения и потери мощности в тонком слое у поверхности катода. Освобождаемая значительная тепловая мощность и идёт на нагрев поверхностного слоя катода. Для выполнения сварки разогретые детали вынимают из ванны и

производят осадку. Соединяемые детали нагревают в ванне одновременно. Способ этот пока не нашёл промышленного применения.

Механическая сварка. Для нагрева места сварки можно использовать превращение механической энергии в тепловую. Например, быстро вращающийся стальной стержень может нагреть кромки листов и произвести сварку. Механическая сварка иногда используется для заварки днища у баллона для сжатых газов. Отрезок цельнотянутой стальной трубы с предварительно нагретым концом насаживается на быстро вращающуюся оправку. К вращающейся заготовке приближается обжимка, осаживающая металл и придающая ему полусферическую форму днища баллона. При быстром вращении заготовки трение между обжимкой и заготовкой быстро разогревает осаживаемый металл, и его температура в процессе осадки не снижается, а растёт за счёт механической работы сил трения. В результате трения металл днища сильно разогревается, осаживается, доводится до сварочного жара и заваривается, образуя утолщённое сплошное полусферическое днище. Механическая сварка; практически применяется лишь в очень редких случаях.

Не очень большую по объёму применения, но важную по значению отрасль сварочной техники образуют методы огневой резки металла под водой. Возможности выполнения человеком под водой различных технических работ пока весьма …

Обычная кислородная резка, когда режущая струя направлена приблизительно нормально к поверхности металла, прорезает всю толщину металла и имеет целью отделить или отрезать часть металла, может быть названа разделительной резкой. Возможен …

Для кислородных резаков обычного устройства можно считать нормальными толщины разрезаемой стали до 200—300 мм, как не вызывающие особых затруднений и не требующие особых специальных приёмов резки. Толщины свыше указанных считаются …

msd.com.ua