гидродробеструйная установка для обработки деталей. Гидродробеструйная установка

гидродробеструйная установка для обработки деталей - патент РФ 2134190

Рисунки к патенту РФ 2134190

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8, Рисунок 9, Рисунок 10, Рисунок 11, Рисунок 12, Рисунок 13, Рисунок 14 Изобретение относится к области дробеструйной отделочно-упрочняющей обработки (технологии) поверхностей деталей, в том числе коленвалов, рыспредвалов или пальцев поршней, а также для обработки отверстий деталей (блоков, компрессоров и т.п.). В качестве прототипа взята гидродробеструйная установка по авт. св. 93041952/02(041939), содержащая заполненную рабочей средой камеру, в нижней части которой смонтировано вертикально направленное сопло-эжектор (с-э), а в верхней части устанавливается обрабатываемая деталь с возможностью перемещения относительно сопла. С помощью подъема и опускания подвижного стола производится обработка всей поверхности цилиндра по вертикали. При этом сопло-эжектор или головка приводятся во вращение с помощью специального устройства, турбонасадки (разгонной трубы), которое увеличивает движение подаваемой суспензии и приводит во вращение сопло или дробеструйную головку. Дробеструйная головка устанавливается для создания в зоне деформационного нагружения дробевого потока кольцевого деформационного источника нагружения, движущегося с заданной подачей относительно обрабатываемой поверхности. Известны устройства и установки отделочно-упрочняющей обработки деталей с цилиндрической формой поверхности дробеструйным методом (см. авт. св. СССР N 272345, N 698751, N 872235, N 1553361, N 1523319, N 1609542, N 1030152, N 1569206, N 852517). Также известен способ обработки деталей цилиндрической формы стальными шариками в среде смазывающе-охлаждающей жидкости (СОЖ), которая одновременно является носителем инструмента к обрабатываемой поверхности (авт.св. СССР N 814695, БИ N 11, 1981 и РФ N 96112401(01983), 96116498(022716), 9616498/02(022716)). Такой вид обработки повышает качество обработки поверхности, обеспечивая создание наклепанного слоя без образования подслойного максимума остаточных напряжений сжатия. К недостаткам взятого прототипа известной установки относятся: 1. Сложность конструкции механизма вращающегося сопла, которое находится в закрытой полости рессивера, что затрудняет обслуживание механизма, куда допускается попадание шариков, заклинивающих механизм вращения. 2. Обработка поверхности отверстия (зеркала цилиндра блока) сопла, которое не обеспечивает одновременную обработку всей кольцевой поверхности, то есть сопло не создает сплошного кольцевого дробефакельного инструмента, в связи с чем не достигает необходимого качества обрабатываемой поверхности. 3. Крепление обрабатываемой детали производится без специальных фиксаторов, которые позволяют свободно передвигать установленную деталь (блок) по поверхности стола и при фиксации блока показывать (сигнализировать) его правильное местонахождение. 4. Для обработки деталей с применением специальных присадок, обеспечивающих улучшение структуры поверхностного слоя, отсутствует система барботажа суспензии. 5. Установка может обрабатывать малый перечень разновидностей деталей, что не обеспечивает необходимость при единичной обработке деталей в условиях АТП, СТО. 6. В механизм вращения сопла попадает дробь (шарики), заклинивая его. Техническим результатом является расширение технологических возможностей при обработке большой разновидности деталей в условиях единичного производства, при увеличении качества обрабатываемой поверхности с уменьшением времени процесса обработки детали, при исключении остановки из-за попадания шариков в механизм вращения. Технический результат достигается тем, что в предлагаемом процессе отделочно-упрочняющей обработки цилиндрических поверхностей деталей дробью, подаваемой жидким или газообразным потоком, нагнетаемым специальным насосом, ведут обработку поверхности деталей в пределах заданного хода сопла или турбоголовки, создающей кольцевой дробефакельный поток (инструмент) относительно подвижной, обрабатываемой детали, закрепленной на подвижном столе. А также за счет установки турбонасадки (разгонной трубы), служащей для усиления потока суспензии и вращения сопла или сопловой головки, исключив при этом громоздкий узел вращения сопла. Для обработки с суспензией при наличии в ней специальных присадок на установку устанавливается система барботажа с ареометром, служащим для замера плотности присадочного порошка в (СОЖ) смазывающе-охлаждающей жидкости, а для ускорения потока дроби в неподвижное сопло ставятся роликовые ускорители. Детали (коленвал, распредвал, пальцы и др.) обрабатываются с помощью специального устройства, имеющего возможность обрабатывать поверхность единым кольцевым дробефакельным потоком по всей обрабатываемой поверхности (окружности), а каркас крепления поршня сделан с учетом обработки поршня в торце и по его окружности. Изобретения показаны на прилагаемых схемах (фиг.1, 2, 3, 4, 5(а,б), 6(а, б), 7, 8, 9, 10, 11, 12, 13, 14), где на фиг.1 изображена ГДУ, общий вид без узла для вращения сопла, с турбонасадкой (трубы с спиральными ребрами), фиг. 3 - с установленной на ней сопловой головкой, фиг.2 (турбонасадка с головкой в сборе показана на фиг.4). При ее работе, когда на подвижную плиту устанавливается обрабатываемая деталь (блок), фиксируясь спецфиксаторами, фиг.5(а,б), в виде плавающих шариков, "а" - с сигнализацией фиксации установленной детали (блока) и "б" - без сигнализации фиксации установленной детали (блока). На фиг.6(а,б) показано крепление гильзы, "а" - с помощью мягкой опоры, "б" - с помощью жесткой опоры, на фиг.7 - крепление коленвала, на фиг. 8 - крепление поршня, фиг. 9 показывает сопловую дробефакельную головку для обработки к/валов, фиг.10 - устройство для ускорения потока дроби (шариков), фиг.11 - ареометр для замера наличия присадочного порошка в суспензии, фиг.12 - сопловой эжектор, фиг.13 - устройство (подставка под гильзу) для обработки гильз, когда они по длине больше стакана, закрепленного на неподвижной плите, фиг.14 показывает крепление гильз цилиндров, устанавливаемых (для обработки) вместо защитного стакана. Сама гидродробеструйная установка фиг.1 содержит рабочую камеру 1, в верхней части которой расположена базовая плита 2, с закрепленным на ней цилиндрическим стаканом 3, а в нижней части смонтировано эжекторное устройство 4, фиг. 12, состоящее из неподвижной форсунки 8 с сопловыми окнами 9, в которые засасывается дробь 10 с помощью суспензии (СОЖ) по трубопроводу, прикручиваемому к эжекторной форсунке с помощью гайки 32 и корпуса эжектора. Гидропривод с сопловой головкой выполнен из трех частей - неподвижного канала 5 и турбонасадки (разгонной трубы с спиральными внутренними ребрами 6), фиг. 3, состоящей из корпуса 13 турбины 6 с ребрами 14, на которую крепится сопловая головка 7 (фиг.2), которая состоит из основного корпуса 8, соплового кольца 9 и крышки 10, прикручиваемой к сопловому кольцу, сама головка крепится к турбонасадке 5 по резьбе, фиксируясь с помощью винта 11 (в сборе показано на фиг.4). Цилиндрический стакан 3, смонтированный на неподвижной плите 9, устанавливается на центрирующий каркас 12. Исполнительный механизм смонтирован на траверсе 16, перемещается с помощью двигателя 15, двух барабанов 17 и тросов 18 по вертикальным направляющим 19, поднимая и опуская подвижную плиту (стол) 20 с установленной на ней деталью 21, устанавливаясь при фиксации спецфиксаторами, фиг. 5а,б, в виде плавающих (подпружиненных) шариков, "a" - с сигнализацией фиксации (установленной детали, блока), который состоит из шарика 33, подкладной обоймы 34, контактной опоры 35, пружины 36, штуцера 37, в который вкручивается сердечник 38 с фишкой от провода 39, и "б" - без сигнализации фиксации (установленной детали, - блока), который состоит из шарика 40, подкладной обоймы 41, пружины 42. В плите 20 имеется окно, в которое вставлен и закреплен стакан 22, входящий в стакан 3 с зазором, меньшим диаметра дроби с установленной на ней деталью 21. Отделенная дробь от жидкости сеткой 23 остается в емкости, жидкость стекает в ванну 24, которой засасывается через фильтр 31 к насосу 25 и далее под давлением к эжекторному устройству 4. В результате, при подаче под давлением в форсунке рабочей жидкости дробь эжектируется в корпусе эжектора. Манометр 28 показывает давление суспензии, поступающей от насоса. Таким образом, рабочая суспензия, шарики с смазывающе-охлаждающей жидкостью (СОЖ) поступают в неподвижное сопло 5, а затем в верхнюю часть сопла (фиг. 4), состоящего из трубки 13 трубы турбины 6 с спиральными ребрами 14, вращающегося с оборотами 50 и более об./мин, зависящими от давления подаваемой суспензии. Шарики, вылетающие из сопел дробеструйной головки 7, обеспечивают обработку внутренней поверхности отверстия детали, поступающей вниз и вверх относительно сопла (или сопловой головки). После ударов о поверхность детали дробь попадает вовнутрь стакана 22 и ссыпается в исходное положение (к окнам эжекторного устройства). Подъем плиты 20 происходит до контакта плиты с верхним концевым переключателем 25, что обеспечивает обратное реверсирование (подачу плиты в нижнее положение) до контакта с нижним переключателем 27. Выключение ГДУ обеспечивается расчетом двойных ходов в зависимости от степени наклепа обрабатываемой поверхности (зеркала цилиндра). Барботаж суспензии производится с помощью барбатажера 29, замер концентрации присадочного порошка с помощью ареометра 30, который состоит из корпуса 78 с накидной гайкой 79, стержня со шкалой 80, поплавком 81 и ручки 82. Выключение ГДУ обеспечивается расчетом двойных ходов в зависимости от степени наклепа обрабатываемой поверхности. Применение предлагаемой установки, обеспечивающей гидродробеструйную обработку поверхностей деталей, создает возможность значительного улучшения качества и позволяет применять процесс ГДО в условиях единичного производства, так как создание упрощенной установки не требует больших материальных затрат, которая проста в изготовлении и облуживании. Для улучшения качества обрабатываемой поверхности и ускорения процесса обработки в гидросистему предусмотрено подключение ультразвукового потока от специального устройства (на чертеже не показан). Изобретение относится к области дробеструйной упрочняюще-отделочной финишной обработки (технологии) поверхностей деталей, в том числе гильзоцилиндров двигателей внутреннего сгорания и коленвалов, распредвалов, пальцев, поршней. В качестве прототипа взята гидродробеструйная установка SU, 1030152, B 24 C 3/03, 1933, содержащая заполненную рабочей средой камеру, в нижней части которой смонтировано вертикально направленное сопло-эжектор (с-э), а в верхней устанавливается обрабатываемая деталь с возможностью перемещения относительно сопла с помощью подъема и опускания подвижного стола. I вариант. Вариант, где кроме блоков цилиндров будут обрабатываться гильзы цилиндров. На фиг.6а,б - устройство в сборе, которое может быть выполнено с твердой или гибкой опорой. Устройство с гибкой опорой состоит из стола 20, на котором крепится защитный стакан 22, сопла 43 или сопловой головки 7, на стол соосно стакану 22 устанавливается гильза 44 с крышкой 45, которые крепятся упорным винтом 46, с ручкой 47 через гайку 48 и перекладину с гибкими стяжками 49, которые своими концами 50 вдеваются в отверстия крепежного уголка 51, который крепится с помощью прижима 52, закрепленный к столу болтом 53, шайбой 54 и гайкой 55. Крепежное устройство "б" с жесткими опорами имеет все те же элементы, что и с гибкими опорами. II вариант. Вариант, где кроме блоков цилиндров обрабатываются коленвалы, распредвалы, пальцы, по габаритам соизмеримые с габаритами установки. На фиг.7 показано устройство (корпус) 56 в сборе, в которое крепят к/вал 57 или распредвал, вал, трубу, напротив стакана 22, где размещено сопло 5 с сопловым дробефакельным устройством 58 (авт.св. PФ 96115496/02 (020882)), фиг.9, которое производит обработку деталей. Для обеспечения ровного расположения к/вала, дополнительно используется специальные опорные обоймы 59, крепящиеся с помощью прижимов 60. Для ускорения потока дроби в сопло 5 устанавливаются роликовые ускорители 61, фиг.10, состоящие из ролика 62, установленного в сопле 5 на подшипнике 63, закрытые крышками 64. Пример. Проводится дробеударная отделочно-упрочняющая операция шеек коленчатого вала ВА3-2101, прошедших полный технологический цикл обработки с возможным исключением окончательной обработки шлифовкой. Давление P рабочей смеси, поступающей в канал полуколец 7, равно 3-10 МПа. В качестве рабочего инструмента применяются подшипниковые или стеклянные шарики диаметром от 0,5 до 2,0 мм. Подшипниковые шарики (ГОСТ37622-70) III-IV степени точности. В качестве СОЖ - трансформаторное масло с присадкой поверхностно активного вещества (ПАВ) или 3% содовый раствор воды. Исходная шероховатость поверхности обрабатываемых шеек до 3,5 мкм, исходная твердость НВ = 80 - 120 МПа. Полукольца 57, 58, из которых состоит дробефакельное устройство, фиг.9, связаны между собой специальной крепежной петлей 59 и замком 60. Полученные сравнительные данные по традиционной операции тонкой шлифовки и отделочно-упрочняющей обработки дискообразным дробефакельным инструментом сформированного полой обоймой из двух колец 57, 58 через посредство симметрично расположенных сопел-форсунок 59 показывают, что топографический макро- и микрорельеф имеет более качественный характер, сопоставляемый с отшлифованной поверхностью шеек, при этом по высотным параметрам шероховатость у предлагаемого способа составляет Ra = 18 мкм, что и у процесса шлифовки, но с более качественной кривой опорной поверхности выступов, что значительно повышает противоизносные характеристики обработанной поверхности новым способом. Кроме этого, замеры остаточных напряжений показали плавное распределение

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Гидродробеструйная установка для обработки отверстий деталей и валов, установленных на подвижном столе, выполненная в виде рабочей камеры с размещенным в ней эжекторным устройством и вертикально установленной сопловой головки с концентрично размещенным защитным стаканом, отличающаяся тем, что установка снабжена турбонасадкой, выполненной в виде трубы со спиральными ребрами, при этом сопловая головка размещена на указанной турбонасадке, установленной с возможностью вращения совместно с сопловой головкой под воздействием давления поступающей в трубу суспензии. 2. Установка по п. 1, отличающаяся тем, что для создания сплошного кольцевого дробефакельного инструмента сопловая головка выполнена многоканальной. 3. Установка по п. 1, отличающаяся тем, что для обработки деталей она снабжена фиксаторами для крепления деталей к столу, выполненными с возможностью обеспечения свободного передвижения деталей на поверхности стола и сигнализации о правильном местонахождении детали при ее фиксации. 4. Установка по п.1, отличающаяся тем, что для улучшения качества обрабатываемой поверхности она снабжена системой барботажа присадок в суспензии. 5. Установка по п.1, отличающаяся тем, что для контроля плотности присадочного порошка в суспензии она снабжена ареометром. 6. Установка по п.1, отличающаяся тем, что для ускорения потока дроби она снабжена роликовыми ускорителями, предназначенными для размещения на них сопловой головки. 7. Установка по п. 1, отличающаяся тем, что для расширения технологических возможностей она снабжена устройством для крепления гильз цилиндров в виде опоры с крышкой. 8. Установка по п. 1, отличающаяся тем, что для расширения технологических возможностей она снабжена устройством для крепления гильз цилиндров в виде опоры с твердыми или гибкими упорами. 9. Установка по п.1, отличающаяся тем, что она снабжена устройством для крепления на подвижном столе коленвала, распредвала и пальцев. 10. Установка по п.1, отличающаяся тем, что она снабжена устройством для крепления поршня. www.freepatent.ru

Гидродробеструйная обработка, упрочнение поверхности - ООО «Гидроабразив»

Одним из наиболее перспективных методов поверхностного пластического деформирования является упрочнение микрошариками с применением гидродробеструйной технологии, обеспечивающей формирование благоприятного остаточного напряженного состояния в поверхностных слоях детали при минимальных величинах деформационного упрочнения.

Основные преимущества перед другими способами упрочнения являются, отсутствие воздействия температуры в зоне обработки, образование неориентированного рельефа на поверхности детали, точность воздействия. Выбор дроби определяется материалом, размерами и конфигурацией детали, требованиями к упрочнению и др. Как правило применяются стальные микрошарики размерами 0,005 ... 0,3 мм., либо стеклянные микрошарики диаметром 0,25 ...1,2 мм. Основными факторами влияющими на прочностные характеристики поверхности являются кинетическая энергия дроби и время воздействия на поверхность, а также наличие специальных добавок.

Большинство отказов в работе сложных технологических изделий, работающих на предельных режимах, происходит в результате поверхностного разрушения, причем основная часть из них является следствием несовершенства технологии изготовления.

Традиционные методы обработки (фрезерование, шлифование, полирование, кислотное травление) значительно снижают усталостные характеристики материала, поэтому для повышения предела выносливости, например лопатки турбины и компрессора, диски турбин и осевых компрессоров ГТД, подвергаются упрочняющей обработке методом поверхностного пластического деформирования.

Параметры, влияющие на достижение результата гидродробеструйной обработки

- Давление сжатого воздуха, скорость полета дроби (1-100 м/с)

- Давление гидродробеструйной суспензии

- Диаметр микростеклошариков

- Количество микростеклошариков, объемная подача кг/мин.

- Масса, материал микростеклошариков

- Угол падения гидродробеструйной струи

- Расстояние от среза сопла до обрабатываемой поверхности

- Время обработки

- Линейная скорость либо частота вращения детали

Параметры поверхностного слоя после упрочнения:

- Остаточные напряжения сжатия 15 - 60 кгс/мм2

- Глубина залегания сжимающих напряжений до 200 мкм.

- Степень наклепа < 15 %

- Остаточные напряжения растяжения отсутствуют

- Изменение геометрии и размеров детали отсутствуют

В настоящее время лопатки компрессора ГТД получают методом точной штамповки, рабочие лопатки методом точного литья. Оба способа не предусматривают припуска на механическую обработку и подразумевают в дальнейшем безразмерную финишную доработку.

При таких жестких условиях универсальность гидродробеструйной обработки имеет особую актуальность и может решать широкий спектр задач не только по упрочнению, но и по доработке профиля лопаток:

- Выведение литейных дефектов

- Удаление заусенцев и скругление кромок

- Обработку перфорированных отверстий

- Полирование профиля

- Подготовку поверхности к нанесению защитного покрытия

Напряженное состояние поверхностного слоя при гидродробеструйной обработке прежде всего зависит от размеров (массы), скорости и угла атаки микрошариков.

|

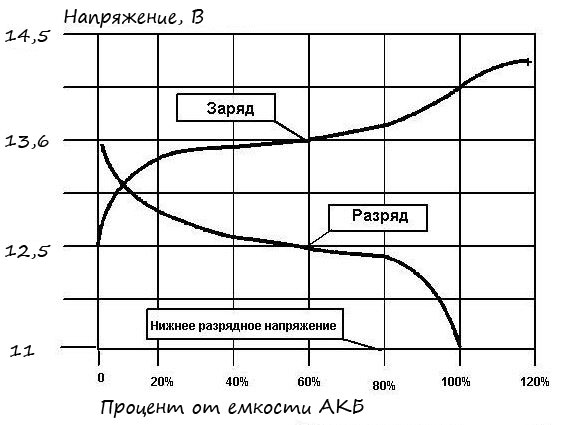

Влияние фракции микрошариков на величину остаточных напряжений а) - жаропрочные сплавы б) - титановые сплавы 1.100мкм. 2. 63мкм. 3. 40мкм. 4. 20мкм.

При гидродробеструйной обработке микрошарики взаимодействуют с обрабатываемой поверхностью в среде жидкости, которая, обтекая круглые частицы, проникает непосредственно в зону контакта. Температурные структурные изменения материала в поверхностном слое при таких условиях происходить не могут. Поэтому возникновение остаточных напряжений обусловлено деформационными процессами, происходящими при многократных ударных воздействиях круглых частиц на обрабатываемую поверхность.

В результате экспериментальных исследований установлено, что при любых сочетаниях варьируемых технологических параметров в поверхностном слое формируются остаточные напряжения сжатия без подслойного максимума. Общая глубина распространения остаточных напряжений не превышает 50...60 мкм. на стеклошариках и 150…200 мкм. на металлических микрошариках. С увеличением размеров микрошариков величина и глубина залегания напряжений увеличиваются. Максимум напряжений находится на поверхности, причем наблюдается резкое снижение этих напряжений в слое толщиной 5... 15 мкм. Характер распространения остаточныхапряжений при обработке различных материалов не изменяется.

С увеличением давления воздуха, а соответственно и скорости гидродробеструйного потока, величина и глубина залегания остаточных напряжений увеличиваются независимо от обрабатываемого материала и размеров микрошариков.

Максимальный уровень напряжений имеет место при углах атаки α=90°. Это объясняется тем, что на углах, близких к 90°, практически вся энергия микрошариков расходуется на удар о поверхность. С уменьшением α нормальная составляющая скорости движения уменьшается, что приводит к снижению величины и глубины залегания напряжений, причем наиболее сильное снижение происходит в диапазоне изменения угла атаки от 90° до 60...70° (примерно в 1,7,..2,0 раза).

Выводы

- Пластическое поверхностное деформирование стеклошариками гидродробеструйной технологией повышает предел выносливости деталей ГТД, позволяет увеличить их ресурс работы.

- Наличие значительных остаточных напряжений сжатия при малой степени деформационного упрочнения обуславливает повышенную стойкость поверхностного слоя деталей к образованию микротрещин в условиях повышенных температур и знакопеременных нагрузок.

Результаты обработки

При обработке рабочих лопаток 8 ступени КВД авиадвигателя из сплава ВТ8М получены следующие результаты:

- шероховатость поверхности Ra 0,18 – 0,25;

- остаточные напряжения сжатия 18,3 -34,3кгс/мм;

- глубина залегания напряжений сжатия до 40мкм;

- степень наклепа 11,7% глубиной до 10мкм;

При обработке микрошариками зернистости М63 и менее, микротвердость по глубине поверхностного слоя практически не изменяется. При использовании микрошариков зернистости 10 увеличивается микротвердость на 4...6 % при Рв=0,4 МПа и α=90°, глубина упрочненного слоя не превышает 5...7 мкм.

В результате гидродробеструйная обработка повысила предел выносливости турбинных лопаток на 24-30%, и составляет 52кгс/мм.

www.gidroabraziv.com

Гидродробеструйная установка для упрочнения валов

Изобретение относится к области автомобилестроения и может быть использовано для упрочнения валов различных двигателей. Гидродробеструйная установка содержит рабочую камеру с размещенными в ней передним и задним валами с центрами для установки упрочняемого вала. Предусмотрены привод их вращения, ресивер с эжекторными устройствами и рабочие сопла для направления потока жидкости с дробью. Рабочие сопла соединены с эжекторными устройствами гибкими шлангами, направленными вверх, с расположением осей сопел в горизонтальной плоскости, проходящей через ось вращения упрочняемого вала. Передний и задний валы снабжены планшайбами с соосно установленными дополнительными центрами для упрочнения шатунных шеек и с радиально расположенными отверстиями для базирующего штифта, ввернутого в задний фланец упрочняемого вала. Передний вал соединен с задним посредством установленного за рабочей камерой продольного вала с двумя цепными передачами и натяжителями для синхронного вращения валов. Данная установка имеет простую конструкцию и высокие эксплуатационные характеристики. 2 з.п. ф-лы, 3 ил.

Изобретение относится к области автомобилестроения, в частности к производству и ремонту автомобилей, содержащих любые валы, включая коленчатые валы, и направлено на повышение их долговечности и надежности. Оно может быть применено также для валов других двигателей, например тракторных, судовых и т.п., прежде всего для мелкосерийных и единичных производств.Известны гидродробеструйные установки, предназначенные для упрочнения деталей типа валов [1, 2, 3].В качестве прототипа принята гидродробеструйная установка для поверхностного упрочнения деталей типа коленчатых валов (К/В) [1], содержащая рабочую камеру с размещенными в ней передним и задним валами с центрами для установки обрабатываемых К/В, а также с передним приводом для их вращения, включающим трехкулачковый патрон для жесткого зажима К/В, особенно для упрочнения шатунных шеек К/В, и соответственно противовес для уравновешивания при этом смещенной массы К/В, эжекторные устройства и рабочие сопла для направления потока жидкости с дробью в виде шариков на поверхность детали, насосную станцию.К недостаткам данного устройства относятся:1. Сложность конструкции установки, имеющей две камеры, из которых одна предусмотрена для настройки давления жидкости в связи с изменением расстояния от среза рабочего сопла до обрабатываемой поверхности.2. Сложность настройки установки на упрочнение шеек различных К/В, что имеет место как в небольших автомобильных производствах, и тем более в авторемонтных предприятиях, так как все сопла находятся под упрочняемым валом в жидкости и их визуально не видно.3. Отсутствие направленного упрочнения галтелей шеек коленчатых валов кроме использования распыла.4. Возможность появления задиров на обрабатываемой поверхности детали, что связано с наличием при обработке деталей мелких частиц (как результат "шелушения" от перенаклепывания поверхности детали) и возможного попадания этих частиц в зону контакта упрочняемой поверхности вала и накидной скобы.5. Подача в ресивер жидкости в направлении, параллельном днищу ресивера, исключает возможность замены многоканальных форсунок на одноканальные.6. При упрочнении шейки К/В, имеющей ширину, превышающую диаметр активного отпечатка потока дроби, необходимо применять переустановку сопла, т.е. производить обработку за несколько переходов.Задачей изобретения является упрощение конструкции установки и повышение ее эксплуатационных характеристик, устраняющие вышеперечисленные недостатки.Поставленная задача обеспечивается за счет того, что рабочие сопла соединены с эжекторными устройствами гибкими шлангами, идущими вверх, и выведены так, что оси их находятся в горизонтальной плоскости, проходящей через ось вращения упрочняемого вала, при этом передний и задний валы установки имеют планшайбы с установленными соосно смещенными центрами (для упрочнения шатунных шеек) и радиально расположенные отверстия для размещения базирующего штифта, вворачиваемого в задний фланец коленчатого вала, а передний вал соединен с задним при помощи продольного вала, установленного за рабочей камерой, посредством двух цепных передач с натяжителями, обеспечивающими синхронность вращения обоих валов. При этом вдоль рабочей камеры установлена рейка, например, прямоугольного сечения, содержащая подпружиненные скобы со штырями в верхней части, по количеству равные числу рабочих сопл в данной установке, связанная с приводом для возвратно-поступательного перемещения рейки, например с гидравлическим приводом, настроенного так, чтобы продольные колебания не были синхронными с частотой вращения обрабатываемого вала, а каждое рабочее сопло имеет в зоне своей выходной части ось, направленную вниз перпендикулярно к оси сопла и контактирующую с опорной втулкой, установленной на переднем базовом угольнике установки, и в задней части своего вертикального участка имеет планку с прорезью, контактирующей со штырем скобы. И, наконец, для того чтобы в ресивере все форсунки эжекторных устройств имели отверстия больше диаметра дроби в несколько раз, патрубок подачи рабочей жидкости в ресивер наклонен под углом к нижней плоскости ресивера, достаточным для создания барботажа и вылетания дробинок из полости ресивера через форсунки.Сущность изобретения приведена на чертежах, где на фиг.1 показан общий вид установки, вид спереди; на фиг.2 - вид на установку справа в разрезе; на фиг.3 - механизм качательного перемещения сопл.Гидродробеструйная установка для упрочнения валов содержит рабочую камеру 1 (фиг.1), имеющую в нижней части ресивер 2 с эжекторными устройствами 3 (фиг.2), соединенными с рабочими соплами 4 гибкими шлангами 5. В верхней части рабочей камеры 1 имеются два угольника 6, передний - базовый угольник 6, служащий для базирования и закрепления различных узлов установки, и задний угольник 6, расположенные углами вверх (для стекания дроби), которые проходят через стенки камеры и служат базовыми (направляющими) для передней бабки 7, которая закреплена неподвижно, и задней бабки 8, имеющей возможность перемещаться вдоль направляющих 6 при поджиме детали к передней бабке 7 или при установке К/В разной длины.Для вращения К/В при его упрочнении служит мотор-редуктор 9, вращение от которого передается к передней 7 и задней бабке 8 через цепные передачи 10 и 11, обеспеченные натяжителями и соединенные между собой продольным валом 12, проходящим за рабочей камерой 1.На оси 13 передней бабки 7 установлена планшайба 14, на которой по оси вала имеется основной центр 15 и дополнительные центры 16, предусмотренные для упрочнения шатунных шеек К/В различных двигателей с размещением на соответствующих радиусах. Для фиксации упрочняемого вала относительно центра 16 выполняются два (например, для ДВС ВАЗа) или три (для ДВС ЗИЛа) отверстия 17 под штифт, который ввернут в задний фланец К/В для базирования его при упрочнении конкретной шатунной шейки К/В.Рабочие сопла 4, расположение осей которых находится в горизонтальной плоскости, проходящей через ось вращения упрочняемого вала, имеют в зоне своей выходной части ось 18, направленную вниз перпендикулярно к оси сопла и контактирующую с опорной втулкой 19, установленной на переднем базовом угольнике установки 6 с элементом фиксации. В задней части своего вертикального участка каждое рабочее сопло 4 имеет планку 20 с прорезью, контактирующей со штырем 21 подпружиненной скобы 22, размещенной на рейке 23, например, прямоугольного сечения и связанной с приводом, например гидравлическим 24 (фиг.3), для возвратно-поступательного перемещения рейки 23. Для регулировки угла качания рабочих сопл 4 установлен упор 25 и два концевых переключателя 26, при этом продольные колебания не должны быть синхронными с частотой вращения упрочняемого вала.Рабочая камера 1 соединена с насосной станцией 27 двумя патрубками, а именно патрубком 28 для отвода жидкости, который непосредственно связан с фильтром 29, установленным вдоль всей камеры 1, и патрубком 30, служащим для подачи жидкости под давлением в ресивер 2 камеры 1, при этом часть патрубка 31, которая вводится в ресивер, выполнена под углом к днищу ресивера 2, например под углом 20-40 град, достаточным для того, чтобы создать барботаж, поднимающий имеющиеся шарики со дна ресивера 2 и выводящий их с потоком жидкости в рабочую зону.Для поддержания оси 32 задней бабки 8 при обработке коротких или массивных К/В устанавливается в рейках 33 и 34 неподвижный люнет 35.При этом необходимым условием при упрочнении шатунных шеек должно быть соосное смещение центров 16, радиально расположенные отверстия 17 для базирующего штифта, ввернутого в задний фланец упрочняемого валаПорядок гидродробеструйного упрочнения на предлагаемой установке, после того как в задний фланец К/В вворачивается штифт или на гладкий вал одевается хомутик, несколько отличен для условий упрочнения коренных или шатунных шеек.Для упрочнения гладких валов или коренных шеек К/В 36 вал устанавливается в основные центры 15 с помещением штифта в отверстие передней планшайбы 14 и поджимом задним центром за счет перемещения задней бабки 8. После этого рабочие сопла 4 перемещают при скольжении опорной втулки 19 вдоль переднего уголка 6 до центра обрабатываемой шейки К/В. До этого же положения подводится соответствующая подпружиненная на отжим скоба 22 за счет нажатия (сверху вниз) на нее и перемещения вдоль рейки 23, имеющей по нижнему торцу поперечные зубцы, которая должна стоять в исходном номинальном положении, т.е. когда упор 25 находится в среднем положении и концевики 26 настроены на заданный угол качания. После этого или в процессе этого рабочее сопло 4 приподнимают и совмещают прорезь планки 20 со штырем 21 скобы 22. Далее закрывается крышка 37 и пускателем 38 запускается установка в работу. Время упрочнения обеспечивается реле времени (не показано).Для упрочнения шатунных шеек К/В 36 вал устанавливается в смещенные центры 16 с помещением фиксирующего штифта в соответствующее отверстие 17 на планшайбе 14. После чего все дальнейшие действия аналогичны предыдущему случаю, когда обеспечивается равномерное упрочнение всей поверхности шейки К/В, включая галтели.ИСТОЧНИКИ ИНФОРМАЦИИ1. А.с. №1798141. Дробеструйная установка для поверхностного упрочнения изделий. Авторы: Петросов В.В., Зайцев С.Н., Мандрин С.А.. Бюл. №8, 1993 г.2. А.с. №197652. Дробеструйная установка. Автор: Петросов В.В. Бюл. №13, 1967 г.3. А.с. №1006195. Гидродробеструйная установка. Авторы: Петросов В.В., Овсеенко А.Н., Клюшин А.Р., Жура Г.Ф.. Бюл. №11, 1983 г.Формула изобретения

1. Гидродробеструйная установка для упрочнения валов, в том числе коленчатых, содержащая рабочую камеру с размещенными в ней передним и задним валами с центрами для установки упрочняемого вала, привод их вращения, ресивер с эжекторными устройствами, рабочие сопла для направления потока жидкости с дробью на поверхность детали и насосную станцию, отличающаяся тем, что рабочие сопла соединены с эжекторными устройствами гибкими шлангами, направленными вверх с расположением осей сопел в горизонтальной плоскости, проходящей через ось вращения упрочняемого вала, а передний и задний валы снабжены планшайбами с соосно установленными дополнительными центрами для упрочнения шатунных шеек, смещенными относительно упомянутых центров, и с радиально расположенными отверстиями для базирующего штифта, ввернутого в задний фланец упрочняемого вала, при этом передний вал соединен с задним посредством установленного за рабочей камерой продольного вала с двумя цепными передачами и натяжителями для обеспечения синхронного вращения валов.2. Установка по п.1, отличающаяся тем, что она снабжена передним базовым угольником и установленной вдоль всей рабочей камеры рейкой, например, прямоугольного сечения, имеющей подпружиненные скобы в количестве, равном числу рабочих сопел, со штырями в верхней части и связанной с приводом ее возвратно-поступательного перемещения, например, гидравлическим, настроенным на частоту продольных колебаний, несинхронную с частотой вращения упрочняемого вала, при этом каждое сопло в зоне своей выходной части выполнено с осью, направленной вниз перпендикулярно его оси, и с опорной втулкой, контактирующей с упомянутой осью и установленной на переднем базовом угольнике, а в задней части вертикального участка сопло имеет планку с прорезью, контактирующую со штырем скобы.3. Установка по п.1, отличающаяся тем, что все форсунки эжекторных устройств ресивера выполнены с отверстиями, диаметр которых в несколько раз больше диаметра дроби, а патрубок насосной станции для подачи рабочей жидкости в ресивер наклонен к нижней плоскости последнего под углом, достаточным для создания барботажа и вылета дроби, выполненной в виде шариков, из полости ресивера через форсунки.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3www.findpatent.ru

Гидродробеструйная установка

ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА для обработки деталей типа лопаток турбин, содержащая дробеструйные камеры с эжекторными соплами и приводным конвейером , несущим каретки с механизмом вращения и крепления деталей, отличающаяся тем, что, с целью повышения производительности и качества обработки, установка снабжена дополнительным конвейером с приводом, скорость которого отлична от скорости основного конвейера, и муфтами сцепления, предназначенными для попеременного включения приводов конвейеров, а дробеструйные камеры снабжены подъемными стенками с механизмом их перемещения , кинематически связанным с эжекторными соплами, при этом механизм вращения деталей установлен с возможностью взаимодействия с конвейером. 9 А С --fs цр-1 f 1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1006195 А

3(gg В 24 С 3/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ollHcAHHE изоБркткния (" :...,;:

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ (56) 1. Авторское свидетельство СССР № 283851, кл. В 24 С 3/08, 1970. (54) (5?) ГИДРОДРОБЕСТРУЛНАЯ УСТАНОВКА для обработки деталей типа лопаток турбин, содержащая дробеструйные камеры (21) 3295870/25-08 (22) 01.06.81 (46) 23.03.83. Бюл. № 11 (?2) В. В. Петросов, А. Н. Овсеенко, А. Р, Клюшин и Г. Ф. Жура (7i) Тольяттинский политехнический институт и Центральный научно-исследовательский институт технологии машиностроения (53) 621.9.048.02 (088.8) с эжекторными соплами и приводным конвейером, несущим каретки с механизмом вращения и крепления деталей, отличающаяся тем, что, с целью повышения производительности и качества обработки, установка снабжена дополнительным конвейером с приводом, скорость которого отлична от скорости основного конвейера, и муфтами сцепления, предназначенными для попеременного включения приводов конвейеров, а дробеструйные камеры снабжены подъемными стенками с механизмом их перемещения,.кинематически связанным с эжекторными соплами, при этом механизм вращения деталей установлен с возможностью взаимодействия с конвейером.

1006195

Изобретение относится к дробеструйной обработке деталей и может быть использовано в различных отраслях промышленности.

Известна гидродробеструйная установка для обработки деталей, содержащая дробеструйные камеры с эжекторными соплами и приводным конвейером, несущим каретки с механизмом вращения и крепления деталей (11.

Недостатком известной установки является низкая производительность и нестабильное качество обработки.

Целью изобретения является повышение производительности и качества процесса обработки деталей типа лопаток турбин.

Поставленная цель достигается тем, что гидродробеструйная установка, содержащая дробеструйные камеры с эжекторными соплами и приводным конвейером, несущим каретки с механизмом вращения и крепления деталей, снабжена дополнительным конвейером с приводом, скорость которого отлична от скорости основного конвейера, и муфтами сцепления, предназначенными для попеременного включения приводов конвейеров, а дробеструйные камеры снабжены подвешенными стенками с механизмом их перемещения, кинематически связанным с эжекторными соплами, при этом механизм вращения деталей установлен с возможностью взаимодействия с конвейером.

На фиг. 1 изображена гидродробеструйная установка, вид спереди; на фиг. 2— то же, вид "верху; на фиг. 3 — схема установки детали в камере с механизмом вращения и лопаткой; на фиг. 4 — гндродробеструйная установка, разрез А-А на фиг. 1.

Гидродробеструйная установка содержит два ряда дробеструйных камер 1 и 2 с эжекторными соплами 3, установленными на ресивсрах 4, соединенных через клапан 5 с гидросистемой 6. Через камеры 1 и 2 проходят соответственно конвейеры. 7 и 8.

11опеременно ведущие 9 и ведомые 10 колеса, которые расположены сюответственно на осях 11 и 12, через муфты 13 и 14 сцепления связаны с приводными механизмами !5 и .:6, причем приводной механизм 15 служит для рабо.ей подачи обоих конвейеров поперемен.го при включении муфты 13, и приводной механизм 16 — для быстрой подачи обоих конвейеров попеременно, при включении муфты 14.

При этом муфты 13 и 14 включаются одновременно, но в противофазе, т. е. разные конвейерные линии. Каждая камера имеет переднюю 17 и заднюю 18 стенки, выполненные в виде шиберов,. оснащенных подьемным механизмом 19. На конвейерах.7 и 8 установлены передняя 20 и задняя 21 опоры для упрочняемой детали. Задняя опора 21 снабжена червячным приводом вращения шпинделя. В червячном приводе 22 соосно с червяком установлена звездочка 23, ось 24 вращения которой расположена в оси 25 шарниров пластинчатой цепи 26 конвейера 7 и 8.

Для вращения шпинделей 27 служит цепь 28, расположенная в зоне гидродробеструйных- камер 1 и 2. Для перемещения передней опоры 20 относительно конвейерной цепи 26 при настройке на данную деталь служат пальцы 29, установленные в пазах 30.

Работа установки осуществляется следующим образом.

Упрочняемую лопатку 31 в начале конвейера устанавливают в опорах 20 и 21 и включают муфтой 14 быстрое движение конвейера 7, обеспечивая перемещение детали в исходное положение, в камеру 1, у которой подняты передняя 17 и задняя 18 шиберы, после чего механизмом 19 шиберы опускают, включают работу сопл 3 и муфтой 13 рабочую подачу конвейера 8. Муфта 14 в это же время перемещается и включает ссютветственно другой конвейер.

При этом звездочки 23 взаимодействуют с перемещающейся цепью 28 и приводят во вращение через червячный привод 22 деталь (лопатку) 31.

Вращаясь и проходя над соплами 3, перо лопатки последовательно упрочняется со всех сторон. После упрочнения всего пера, работу сопл отключают, поднимают шиберные задвижки, ускоренно (быстро) выводят лопатку в позицию разгрузки и одновременно вводят в исходное положение в камере 1 для упрочнения следующую лопатку, после чего муфта 14 становится в нейтральное положение. В период загрузки и выгрузки конвейера 7 муфты 13 сцепления включают рабочее движение конвейера 8, на котором уже установлена лопатка в исходное положение для упрочнения, т. е. внутри камеры с закрытием шиберов.

При рабочих перемещениях конвейеров

26 задняя опора 21 нажимает на путевой концевой выключатель (не показан), что обеспечивает следующую последовательность работ: муфта 13 переключает рабочую подачу вместо конвейера 7 к конвейеру 8, в это время переключается клапан 5 и обеспечивается подача рабочей жидкости насоса 6 к соплам 3 в камере 2. В это время подъемный механизм 19 поднимает шиберы 27 и 18 у. камеры 1, после чего муфтой 14 включается от привода 16 быстрое вращение оси 12 у конвейера 7, что обеспечивает ускоренное перемещение обработанной лопатки из зоны камеры наружу, в зону разгрузки. В это же время установленная лопатка в опоры 20 и 21 в зоне загрузки вводится внутрь камеры 1. Далее цикл повторяется.

Таким образом, наличие двух параллельно расположенных конвейеров с размещенными над ними гидродробеструйными камерами, имеющими передние и задние стенки, выполненные в виде шиберов, двух привод1 006195

2Я gg E6 28 Е

Hue.x

Составитель Ю. Румянцев

Редактор П. Коссей Техред И. Верес Корректор А. Гриценко

Заказ 20! 2/27 Тираж 793 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1!3035, Москва, 5K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 ных механизмов, один из которых попеременно включает рабочий ход одного конвейера, обеспечивая упрочнение деталей в камерах над этим конвейером, и второй, соответственно, включает ускоренный вход второго конвейера, с предварительным открытием шиберов в камерах. обеспечивает повышение производительности процесса обработки лопаток турбин при обеспечении качества процесса обработки деталей.

www.findpatent.ru

Гидродробеструйная установка для обработки деталей

Изобретение относится к области гидродробеструйной обработки деталей, в частности, на авторемонтных предприятиях. Установка для обработки отверстий деталей и валов, установленных на столе, выполнена в виде рабочей камеры с эжекторным устройством. Установка имеет турбонасадку в виде трубы со спиральными ребрами. Сопловая головка размещена на этой турбонасадке, которая установлена с возможностью вращения совместно с сопловой головкой под воздействием давления поступающей в трубу суспензии. Предусмотрено выполнение сопловой головки многоканальной. Технический результат: расширение технологической возможности при обработке широкой номенклатуры деталей. 9 з.п. ф-лы, 14 ил.

Изобретение относится к области дробеструйной отделочно-упрочняющей обработки (технологии) поверхностей деталей, в том числе коленвалов, рыспредвалов или пальцев поршней, а также для обработки отверстий деталей (блоков, компрессоров и т.п.).

В качестве прототипа взята гидродробеструйная установка по авт. св. 93041952/02(041939), содержащая заполненную рабочей средой камеру, в нижней части которой смонтировано вертикально направленное сопло-эжектор (с-э), а в верхней части устанавливается обрабатываемая деталь с возможностью перемещения относительно сопла. С помощью подъема и опускания подвижного стола производится обработка всей поверхности цилиндра по вертикали. При этом сопло-эжектор или головка приводятся во вращение с помощью специального устройства, турбонасадки (разгонной трубы), которое увеличивает движение подаваемой суспензии и приводит во вращение сопло или дробеструйную головку. Дробеструйная головка устанавливается для создания в зоне деформационного нагружения дробевого потока кольцевого деформационного источника нагружения, движущегося с заданной подачей относительно обрабатываемой поверхности. Известны устройства и установки отделочно-упрочняющей обработки деталей с цилиндрической формой поверхности дробеструйным методом (см. авт. св. СССР N 272345, N 698751, N 872235, N 1553361, N 1523319, N 1609542, N 1030152, N 1569206, N 852517). Также известен способ обработки деталей цилиндрической формы стальными шариками в среде смазывающе-охлаждающей жидкости (СОЖ), которая одновременно является носителем инструмента к обрабатываемой поверхности (авт.св. СССР N 814695, БИ N 11, 1981 и РФ N 96112401(01983), 96116498(022716), 9616498/02(022716)). Такой вид обработки повышает качество обработки поверхности, обеспечивая создание наклепанного слоя без образования подслойного максимума остаточных напряжений сжатия. К недостаткам взятого прототипа известной установки относятся: 1. Сложность конструкции механизма вращающегося сопла, которое находится в закрытой полости рессивера, что затрудняет обслуживание механизма, куда допускается попадание шариков, заклинивающих механизм вращения. 2. Обработка поверхности отверстия (зеркала цилиндра блока) сопла, которое не обеспечивает одновременную обработку всей кольцевой поверхности, то есть сопло не создает сплошного кольцевого дробефакельного инструмента, в связи с чем не достигает необходимого качества обрабатываемой поверхности. 3. Крепление обрабатываемой детали производится без специальных фиксаторов, которые позволяют свободно передвигать установленную деталь (блок) по поверхности стола и при фиксации блока показывать (сигнализировать) его правильное местонахождение. 4. Для обработки деталей с применением специальных присадок, обеспечивающих улучшение структуры поверхностного слоя, отсутствует система барботажа суспензии. 5. Установка может обрабатывать малый перечень разновидностей деталей, что не обеспечивает необходимость при единичной обработке деталей в условиях АТП, СТО. 6. В механизм вращения сопла попадает дробь (шарики), заклинивая его. Техническим результатом является расширение технологических возможностей при обработке большой разновидности деталей в условиях единичного производства, при увеличении качества обрабатываемой поверхности с уменьшением времени процесса обработки детали, при исключении остановки из-за попадания шариков в механизм вращения. Технический результат достигается тем, что в предлагаемом процессе отделочно-упрочняющей обработки цилиндрических поверхностей деталей дробью, подаваемой жидким или газообразным потоком, нагнетаемым специальным насосом, ведут обработку поверхности деталей в пределах заданного хода сопла или турбоголовки, создающей кольцевой дробефакельный поток (инструмент) относительно подвижной, обрабатываемой детали, закрепленной на подвижном столе. А также за счет установки турбонасадки (разгонной трубы), служащей для усиления потока суспензии и вращения сопла или сопловой головки, исключив при этом громоздкий узел вращения сопла. Для обработки с суспензией при наличии в ней специальных присадок на установку устанавливается система барботажа с ареометром, служащим для замера плотности присадочного порошка в (СОЖ) смазывающе-охлаждающей жидкости, а для ускорения потока дроби в неподвижное сопло ставятся роликовые ускорители. Детали (коленвал, распредвал, пальцы и др.) обрабатываются с помощью специального устройства, имеющего возможность обрабатывать поверхность единым кольцевым дробефакельным потоком по всей обрабатываемой поверхности (окружности), а каркас крепления поршня сделан с учетом обработки поршня в торце и по его окружности. Изобретения показаны на прилагаемых схемах (фиг.1, 2, 3, 4, 5(а,б), 6(а, б), 7, 8, 9, 10, 11, 12, 13, 14), где на фиг.1 изображена ГДУ, общий вид без узла для вращения сопла, с турбонасадкой (трубы с спиральными ребрами), фиг. 3 - с установленной на ней сопловой головкой, фиг.2 (турбонасадка с головкой в сборе показана на фиг.4). При ее работе, когда на подвижную плиту устанавливается обрабатываемая деталь (блок), фиксируясь спецфиксаторами, фиг.5(а,б), в виде плавающих шариков, "а" - с сигнализацией фиксации установленной детали (блока) и "б" - без сигнализации фиксации установленной детали (блока). На фиг.6(а,б) показано крепление гильзы, "а" - с помощью мягкой опоры, "б" - с помощью жесткой опоры, на фиг.7 - крепление коленвала, на фиг. 8 - крепление поршня, фиг. 9 показывает сопловую дробефакельную головку для обработки к/валов, фиг.10 - устройство для ускорения потока дроби (шариков), фиг.11 - ареометр для замера наличия присадочного порошка в суспензии, фиг.12 - сопловой эжектор, фиг.13 - устройство (подставка под гильзу) для обработки гильз, когда они по длине больше стакана, закрепленного на неподвижной плите, фиг.14 показывает крепление гильз цилиндров, устанавливаемых (для обработки) вместо защитного стакана. Сама гидродробеструйная установка фиг.1 содержит рабочую камеру 1, в верхней части которой расположена базовая плита 2, с закрепленным на ней цилиндрическим стаканом 3, а в нижней части смонтировано эжекторное устройство 4, фиг. 12, состоящее из неподвижной форсунки 8 с сопловыми окнами 9, в которые засасывается дробь 10 с помощью суспензии (СОЖ) по трубопроводу, прикручиваемому к эжекторной форсунке с помощью гайки 32 и корпуса эжектора. Гидропривод с сопловой головкой выполнен из трех частей - неподвижного канала 5 и турбонасадки (разгонной трубы с спиральными внутренними ребрами 6), фиг. 3, состоящей из корпуса 13 турбины 6 с ребрами 14, на которую крепится сопловая головка 7 (фиг.2), которая состоит из основного корпуса 8, соплового кольца 9 и крышки 10, прикручиваемой к сопловому кольцу, сама головка крепится к турбонасадке 5 по резьбе, фиксируясь с помощью винта 11 (в сборе показано на фиг.4). Цилиндрический стакан 3, смонтированный на неподвижной плите 9, устанавливается на центрирующий каркас 12. Исполнительный механизм смонтирован на траверсе 16, перемещается с помощью двигателя 15, двух барабанов 17 и тросов 18 по вертикальным направляющим 19, поднимая и опуская подвижную плиту (стол) 20 с установленной на ней деталью 21, устанавливаясь при фиксации спецфиксаторами, фиг. 5а,б, в виде плавающих (подпружиненных) шариков, "a" - с сигнализацией фиксации (установленной детали, блока), который состоит из шарика 33, подкладной обоймы 34, контактной опоры 35, пружины 36, штуцера 37, в который вкручивается сердечник 38 с фишкой от провода 39, и "б" - без сигнализации фиксации (установленной детали, - блока), который состоит из шарика 40, подкладной обоймы 41, пружины 42. В плите 20 имеется окно, в которое вставлен и закреплен стакан 22, входящий в стакан 3 с зазором, меньшим диаметра дроби с установленной на ней деталью 21. Отделенная дробь от жидкости сеткой 23 остается в емкости, жидкость стекает в ванну 24, которой засасывается через фильтр 31 к насосу 25 и далее под давлением к эжекторному устройству 4. В результате, при подаче под давлением в форсунке рабочей жидкости дробь эжектируется в корпусе эжектора. Манометр 28 показывает давление суспензии, поступающей от насоса. Таким образом, рабочая суспензия, шарики с смазывающе-охлаждающей жидкостью (СОЖ) поступают в неподвижное сопло 5, а затем в верхнюю часть сопла (фиг. 4), состоящего из трубки 13 трубы турбины 6 с спиральными ребрами 14, вращающегося с оборотами 50 и более об./мин, зависящими от давления подаваемой суспензии. Шарики, вылетающие из сопел дробеструйной головки 7, обеспечивают обработку внутренней поверхности отверстия детали, поступающей вниз и вверх относительно сопла (или сопловой головки). После ударов о поверхность детали дробь попадает вовнутрь стакана 22 и ссыпается в исходное положение (к окнам эжекторного устройства). Подъем плиты 20 происходит до контакта плиты с верхним концевым переключателем 25, что обеспечивает обратное реверсирование (подачу плиты в нижнее положение) до контакта с нижним переключателем 27. Выключение ГДУ обеспечивается расчетом двойных ходов в зависимости от степени наклепа обрабатываемой поверхности (зеркала цилиндра). Барботаж суспензии производится с помощью барбатажера 29, замер концентрации присадочного порошка с помощью ареометра 30, который состоит из корпуса 78 с накидной гайкой 79, стержня со шкалой 80, поплавком 81 и ручки 82. Выключение ГДУ обеспечивается расчетом двойных ходов в зависимости от степени наклепа обрабатываемой поверхности. Применение предлагаемой установки, обеспечивающей гидродробеструйную обработку поверхностей деталей, создает возможность значительного улучшения качества и позволяет применять процесс ГДО в условиях единичного производства, так как создание упрощенной установки не требует больших материальных затрат, которая проста в изготовлении и облуживании. Для улучшения качества обрабатываемой поверхности и ускорения процесса обработки в гидросистему предусмотрено подключение ультразвукового потока от специального устройства (на чертеже не показан). Изобретение относится к области дробеструйной упрочняюще-отделочной финишной обработки (технологии) поверхностей деталей, в том числе гильзоцилиндров двигателей внутреннего сгорания и коленвалов, распредвалов, пальцев, поршней. В качестве прототипа взята гидродробеструйная установка SU, 1030152, B 24 C 3/03, 1933, содержащая заполненную рабочей средой камеру, в нижней части которой смонтировано вертикально направленное сопло-эжектор (с-э), а в верхней устанавливается обрабатываемая деталь с возможностью перемещения относительно сопла с помощью подъема и опускания подвижного стола. I вариант. Вариант, где кроме блоков цилиндров будут обрабатываться гильзы цилиндров. На фиг.6а,б - устройство в сборе, которое может быть выполнено с твердой или гибкой опорой. Устройство с гибкой опорой состоит из стола 20, на котором крепится защитный стакан 22, сопла 43 или сопловой головки 7, на стол соосно стакану 22 устанавливается гильза 44 с крышкой 45, которые крепятся упорным винтом 46, с ручкой 47 через гайку 48 и перекладину с гибкими стяжками 49, которые своими концами 50 вдеваются в отверстия крепежного уголка 51, который крепится с помощью прижима 52, закрепленный к столу болтом 53, шайбой 54 и гайкой 55. Крепежное устройство "б" с жесткими опорами имеет все те же элементы, что и с гибкими опорами. II вариант. Вариант, где кроме блоков цилиндров обрабатываются коленвалы, распредвалы, пальцы, по габаритам соизмеримые с габаритами установки. На фиг.7 показано устройство (корпус) 56 в сборе, в которое крепят к/вал 57 или распредвал, вал, трубу, напротив стакана 22, где размещено сопло 5 с сопловым дробефакельным устройством 58 (авт.св. PФ 96115496/02 (020882)), фиг.9, которое производит обработку деталей. Для обеспечения ровного расположения к/вала, дополнительно используется специальные опорные обоймы 59, крепящиеся с помощью прижимов 60. Для ускорения потока дроби в сопло 5 устанавливаются роликовые ускорители 61, фиг.10, состоящие из ролика 62, установленного в сопле 5 на подшипнике 63, закрытые крышками 64. Пример. Проводится дробеударная отделочно-упрочняющая операция шеек коленчатого вала ВА3-2101, прошедших полный технологический цикл обработки с возможным исключением окончательной обработки шлифовкой. Давление P рабочей смеси, поступающей в канал полуколец 7, равно 3-10 МПа. В качестве рабочего инструмента применяются подшипниковые или стеклянные шарики диаметром от 0,5 до 2,0 мм. Подшипниковые шарики (ГОСТ37622-70) III-IV степени точности. В качестве СОЖ - трансформаторное масло с присадкой поверхностно активного вещества (ПАВ) или 3% содовый раствор воды. Исходная шероховатость поверхности обрабатываемых шеек до 3,5 мкм, исходная твердость НВ = 80 - 120 МПа. Полукольца 57, 58, из которых состоит дробефакельное устройство, фиг.9, связаны между собой специальной крепежной петлей 59 и замком 60. Полученные сравнительные данные по традиционной операции тонкой шлифовки и отделочно-упрочняющей обработки дискообразным дробефакельным инструментом сформированного полой обоймой из двух колец 57, 58 через посредство симметрично расположенных сопел-форсунок 59 показывают, что топографический макро- и микрорельеф имеет более качественный характер, сопоставляемый с отшлифованной поверхностью шеек, при этом по высотным параметрам шероховатость у предлагаемого способа составляет Ra = 18 мкм, что и у процесса шлифовки, но с более качественной кривой опорной поверхности выступов, что значительно повышает противоизносные характеристики обработанной поверхности новым способом. Кроме этого, замеры остаточных напряжений показали плавное распределение о.н с максимумом у поверхности, что также дополнительно способствует увеличению противоизносных характеристик. Твердость приповерхностного слоя до дробеструйной обработки 80 - 120 мПа возросла до НВ250-280 ед. При обработке поверхностей стеклянными шариками по этой же схеме для достижения подобных результатов шероховатости и твердости необходимо увеличить давление рабочей смесы. При этом получены положительные результаты, получен дополнительный эффект, такой как насыщение приповерхностного слоя стекловолокнистыми микроэлементами, способствующими сохранению рабочих поверхностей от коррозии, что обеспечивает мягкий скользящий процесс работы пары трения. III вариант. Вариант, где для обработки поршней выполнено специальное крепежное устройство, позволяющее устанавливать и снимать обрабатываемый поршень, меняя его месторасположение в горизонтальном или вертикальном положении. На фиг.8 показано крепление поршня 65 над стаканом 22 стола 20 в крепежном корпусе 66, которое фиксируется к столу с помощью прижимов 67, которые крепятся болтами 53 с шайбой 54 и гайкой 55. Поршень устанавливается на специальную насадку 68, которая имеет вращательно-поступательное движение для обработки поршня по всей его поверхности. Сопловая головка 69 выполнена с многоканальным распылением суспензии, накручивается по резьбе на основное неподвижное сопло 5. Для установки в вертикальном положении в корпусе сделана специальная обойма 70, расположенная над соплом. IV вариант. Вариант, где кроме блоков цилиндров будут обрабатываться гильзы цилиндров. На фиг.14 предлагается процесс обработки, где применяются дополнительные устройства, состоящие из сборной опоры 71, которая состоит из нескольких шайбообразных плит, обеспечивающих обработку гильз цилиндров с различными размерами по диаметру, крышки 72 и крепежного болта 53 с шайбой 54 и гайкой 55, которые поджимают крышку с помощью рычага 73. В связи с возможностью увеличения размера окна в подвижной и неподвижной плите, с помощью снятия одной или нескольких шайбообразных плит представляется возможность обрабатывать цилиндры (гильзы) любых размеров, которые параллельно с обработкой внутренних поверхностей будут выполнять работу сткана 22 установки. Для обеспечения обработки гильз или труб с большими размерами по длине стакан 3 делается удлиненным, а при использовании стакана, не позволяющего обработку таких длинных деталей, под верхний фланец гильзы устанавливается специальная опора 74, фиг.13, на величину (по высоте) длины гильзы, превышающей размер стакана 3. Крышка 75 гильзы удерживается с помощью рычага 76, закрепленного на подвижной плите с помощью болта 53. Шайбообразные плиты (крайние) крепятся винтами 77.

о.н с максимумом у поверхности, что также дополнительно способствует увеличению противоизносных характеристик. Твердость приповерхностного слоя до дробеструйной обработки 80 - 120 мПа возросла до НВ250-280 ед. При обработке поверхностей стеклянными шариками по этой же схеме для достижения подобных результатов шероховатости и твердости необходимо увеличить давление рабочей смесы. При этом получены положительные результаты, получен дополнительный эффект, такой как насыщение приповерхностного слоя стекловолокнистыми микроэлементами, способствующими сохранению рабочих поверхностей от коррозии, что обеспечивает мягкий скользящий процесс работы пары трения. III вариант. Вариант, где для обработки поршней выполнено специальное крепежное устройство, позволяющее устанавливать и снимать обрабатываемый поршень, меняя его месторасположение в горизонтальном или вертикальном положении. На фиг.8 показано крепление поршня 65 над стаканом 22 стола 20 в крепежном корпусе 66, которое фиксируется к столу с помощью прижимов 67, которые крепятся болтами 53 с шайбой 54 и гайкой 55. Поршень устанавливается на специальную насадку 68, которая имеет вращательно-поступательное движение для обработки поршня по всей его поверхности. Сопловая головка 69 выполнена с многоканальным распылением суспензии, накручивается по резьбе на основное неподвижное сопло 5. Для установки в вертикальном положении в корпусе сделана специальная обойма 70, расположенная над соплом. IV вариант. Вариант, где кроме блоков цилиндров будут обрабатываться гильзы цилиндров. На фиг.14 предлагается процесс обработки, где применяются дополнительные устройства, состоящие из сборной опоры 71, которая состоит из нескольких шайбообразных плит, обеспечивающих обработку гильз цилиндров с различными размерами по диаметру, крышки 72 и крепежного болта 53 с шайбой 54 и гайкой 55, которые поджимают крышку с помощью рычага 73. В связи с возможностью увеличения размера окна в подвижной и неподвижной плите, с помощью снятия одной или нескольких шайбообразных плит представляется возможность обрабатывать цилиндры (гильзы) любых размеров, которые параллельно с обработкой внутренних поверхностей будут выполнять работу сткана 22 установки. Для обеспечения обработки гильз или труб с большими размерами по длине стакан 3 делается удлиненным, а при использовании стакана, не позволяющего обработку таких длинных деталей, под верхний фланец гильзы устанавливается специальная опора 74, фиг.13, на величину (по высоте) длины гильзы, превышающей размер стакана 3. Крышка 75 гильзы удерживается с помощью рычага 76, закрепленного на подвижной плите с помощью болта 53. Шайбообразные плиты (крайние) крепятся винтами 77.Формула изобретения

1. Гидродробеструйная установка для обработки отверстий деталей и валов, установленных на подвижном столе, выполненная в виде рабочей камеры с размещенным в ней эжекторным устройством и вертикально установленной сопловой головки с концентрично размещенным защитным стаканом, отличающаяся тем, что установка снабжена турбонасадкой, выполненной в виде трубы со спиральными ребрами, при этом сопловая головка размещена на указанной турбонасадке, установленной с возможностью вращения совместно с сопловой головкой под воздействием давления поступающей в трубу суспензии. 2. Установка по п. 1, отличающаяся тем, что для создания сплошного кольцевого дробефакельного инструмента сопловая головка выполнена многоканальной. 3. Установка по п. 1, отличающаяся тем, что для обработки деталей она снабжена фиксаторами для крепления деталей к столу, выполненными с возможностью обеспечения свободного передвижения деталей на поверхности стола и сигнализации о правильном местонахождении детали при ее фиксации. 4. Установка по п.1, отличающаяся тем, что для улучшения качества обрабатываемой поверхности она снабжена системой барботажа присадок в суспензии. 5. Установка по п.1, отличающаяся тем, что для контроля плотности присадочного порошка в суспензии она снабжена ареометром. 6. Установка по п.1, отличающаяся тем, что для ускорения потока дроби она снабжена роликовыми ускорителями, предназначенными для размещения на них сопловой головки. 7. Установка по п. 1, отличающаяся тем, что для расширения технологических возможностей она снабжена устройством для крепления гильз цилиндров в виде опоры с крышкой. 8. Установка по п. 1, отличающаяся тем, что для расширения технологических возможностей она снабжена устройством для крепления гильз цилиндров в виде опоры с твердыми или гибкими упорами. 9. Установка по п.1, отличающаяся тем, что она снабжена устройством для крепления на подвижном столе коленвала, распредвала и пальцев. 10. Установка по п.1, отличающаяся тем, что она снабжена устройством для крепления поршня.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8, Рисунок 9, Рисунок 10, Рисунок 11, Рисунок 12, Рисунок 13, Рисунок 14www.findpatent.ru

Гидродробеструйная установка

ОПИСАНИЕ

ИЗО6РЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТЗУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 07.07,80 (21) 2975265/25-08 с присоединением заявки №вЂ” (51) И. К .

В 24 С 3!18 (23) Приоритет—

Опубликовано 07.04.82. Бюллетень № 13

Гасударственный кемнтет (53) УДК 621.924 .93(088.8 )

l10 делан нзебретеннй н открытий

Дата опубликования описания 17.04.82 г (72) Автор изобретения

«»

I„

H. С. Иванов-Перлин (71) Заявитель (54) ГИДРОДРОБЕСТРУЛНАЯ УСТАНОВКА

Изобретение ртносится к области упроч няющей обработки деталей потоком дро, би.

Известна»гидродробеструйная установка, содержащая рабочую камеру с расположенными в ней эжекторными соплами, направляющим щитком с отверстиями по числу сопел и устройством для закрепления деталей (1).

Недостатком известной установки является сложность конструкции из-за нали- щ чия узла вибрации, предназначенного для придания колебательных движений днищу камеры и направляющему щитку с целью равномерного распределения дроби между соплами по днищу.

Целью изобретения является упрощение конструкции установки при обеспечении равномерного распределения дроби по днищу камеры.

Цель достигается тем, что донная часть направляющего щитка выполнена по край- gp ней мере из двух разъемных пластин дополнительно наклоненных по отношению к боковым стенкам щитка, а отверстия для сопел в пластинах имеют радиус больше, чем у сопла на 1,5 — 2 диаметра используемой дроби с целью ее свободного прохождения.

На фиг. 1 изображена предлагаемая гидродробеструйная установка; на фиг. 2 сечение А — А на фиг. 1.на фиг. 3 — сечение

Б — Б на фиг. 1.

Гидродробеструйная установка содержит рабочую камеру 1 с приводом 2 вращения и возвратно-поступательного продольного перемещения устройства 3, в котором закреплена обрабатываемая деталь 4 . В нижней части камеры 1 размещен бак 5 с маслом, фильтр 6, соединенный с центробежным насосом 7, работающим от электродвигателя 8. Насос 7 трубопроводом связан с коллектором 9, а последний индивидуальными трубопроводами с вентилями 10 соединен с форсунками 11 эжекторных сопел

12. На днище 13 камеры 1 размещена дробь 14 вокруг закрепленных на нем в несколько рядов сопел 12 перед входными окнами 15. Внутри камеры 1 размещен щиток 16 с каркасом 17 в виде усеченной пирамиды, которым он прикреплен по периметру к стенкам камеры 1. Щиток 16 снабжен донной частью 18, размещенной в ка918071

4 мере между срезами сопел 12 и окнами 15, имеющей дополнительный наклон по отношению к боковым стенкам 19, 20, 21 и 22 каркаса 17. Доная часть щитка выполнена по крайней мере из двух разъемных пластин 23, в которых имеются отверстия 24 по числу сопел с радиусом, большим чем у сопла на 1,5 — 2 диаметра используемой дроби с целью ее свободного прохождения. В верхней части камеры установлен экран 25 для отражения дроби.

Установка работает следующим образом.

Включается электродвигатель привода 2, осуществляющий вращение устройства 3, а вместе с ним и закрепленной в нем деталью 4 (на фиг. 3 показано две детали 4).

Затем по программе включается центробежный насос 7 посредством электродвигателя

8, засасывающий масло из бака 5 через фильтр 6 и нагнетающий его под давлением в коллектор 9, а из последнего масло поступает по трубопроводам (при необходимости есть индивидуальная регулировка в виде вентилей 1О) к форсункам 11 сопел 12.

Дробь 14 через входные окна 15 направляется струей масла на упрочняемые детали 4.

При этом детали одновременно с вращением совершают от привода 2 возвратно-поступательное продольное перемещение для обеспечения равномерного упрочнения своей поверхности. В процессе работы дробь 14, отражась от деталей 4, экрана 25, корпуса камеры 1, падает вниз разнонаправленно, несмотря на то, что экран 25 устанавливается с наклоном для упорядочения направления отражения струи.

Равномерное распределение дроби вокруг сопел, гарантирующее качество обработки, обеспечивается конструкцией щитка и его донной части, благодаря которой возможно дозированное прохождение дроби через кольцевые щели в донной части между соплом и краем отверстия для сопла.

Продолжительность цикла обработки определена программой. По окончании цикла в первую очередь отключается насос 7 и прекращается подача масла к форсункам. 11, а затем отключается электродвигатель привода 2 и останавливается деталь 4.

Гидродробеструйная установка такой конструкции позволит эффективно и качест-, венно производить упрочняющую обработку деталей сложной формы типа лопаток ГТД.

Формула изобретения

Гидродробеструйная установка, содержащая рабочую камеру с расположенными в ней эжекторами соплами; направляющий щиток с отверстиями по числу сопел и устройство для закрепления деталей, отличающаяся тем, что, с целью упрощения конст-, рукции при обеспечении равномерного распределения дроби по днищу камеры, донная часть щитка выполнена разъемной по крайней мере из двух пластин, наклонных по отношению к боковым стенкам щитка, а отверстия для сопел в пластинах имеют радиус больше, чем у сопла на 1,5 — 2 диаметра используемой дроби.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 420443, кл. В 24 С 3/18, 1974.

918071 б-б

ФигЗ

Составитель T. Ермакова

Редактор Н. Баирова . Техред А. Бойкас Корректор Г. Решетник

Заказ 1983/! 8 Тираж 882 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

www.findpatent.ru

Гидродробеструйная установка

28385I

СПИ

ИЗОБРЕТЕНИЯ

CoNs Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 19.Ч.1969 (№ 1331884/25-8) с присоединением заявки ¹

Приоритет

Опубликовано 06.Х.1970. Бюллетень № 31

Дата опубликования описания: 18.ХП.1970

Кл. 67b

Комитет по делам изобретений и открытий при Совете Министров

СССР

МПК В 24с 3/08

УДК 621.9,048.02(088.8) Л вторы изобретения А, А. Серговский, О. П. Тараненко, А. В. Сидоренко, A И. Борисов, Е. Н. Гуров и Ю, С. Топорский

Заявитель

ГИДРОДРОБЕСТРУЙ НАЯ УСТАНОВКА

Известны гидродробестр уйные установки для обработки деталей, выгюлненные в виде нескольких дробеструйных камер с проходящим через них транспортным устройством, содержащим каретки с закрепленными в и их деталями, вращаемыми вокруг собственной оси от механизма вращения.

О писываем а я устано|вка отличается от известных тем, что, с целью повышения производительности за счет обеспечения возможности снятия и закрепления упрочняемых деталей без остановки установки, последняя снабжена замкнутой втулочно-роликовой цепью, становленной вдоль рабочих камер и взаимодействующей через звездочки, закрепленные на каретке, с механизмом вращения деталей.

На черте>ке схематично изображена гидро It>ît>åñòð éíàÿ уста|павка.

Установка содержит, например, три камеры

1 дробестоiйII0H обработками с эжекто рHblMH соплами 2 и вытяжной вентиляцией 8, через камеры проходит транспортер с каретками 4, обеспечивающий поступательное движение лопаток 5, транспортер приводится в движение от электпопривода б через редуктор 7. Установка снабжена замкнутой BTYJIo÷íо-роликовой цепью 8 с механизмом ее перемещения 9, приводящей посредством звездочек 10 и ко|нических зуочатых передач 11 упрочняемую лопатку во вращательное движение относительно продольной о си. Звездочки 10 входят в зацепление с втулочно-роликовой цепью 8 только на участке Б п рохо>кдения лопаток BHvTpH рабочих камер. После выхода из рабочей каме ры,вращение лопаток относительно продольной оси прекращается, и лопатка, движущаяся поступательно, вынимается из быстродействующего зажима и заменяется подлежащей уп рочнению.

Упрочнение лопаток осуществляется стальной дробью в смеси с трансформаторным маслом. Под действием сжатого воздуха, подводящегося через ресивер 12 к рабочим камерам, дробь вместе с маслом выбрасывается соплами в виде струи вверх.

Изменение скорости поступательного или вращательного движения лопатки может быть осуществлено за счет подбора шкивов различных диаметров, установленных на механизмы приво|да транспортера и втулочно-роликовой цепи.

Предмет пзооретения

Гидродробеструйная установка для обработки деталей. например, упрочнение лопаток компрессора, выполненная в виде нескольких дробеструйных камер с проходящим через них транспортным устройством, содержащим ка30 ретки с закрепленными в них деталями, вращаемыми вокруг собственной оси от механизма вращения, отличающаяся тем, что, с целью по вышения производительности за счет обеспечения возможности снятия и закрепления уп рочняемых деталей без остановки установки, по|следняя снабжена замкнутой втулочнороликовой цепью, установленной вдоль рабочих камер и взаимодействующей через звездочки, закрепленные на каретке, с механиз5 мом вращения деталей.

Составитель Т. Ермакова

Редактор Г. К. Гончарова Техред Т, П, Курилко Корректор Л. Л. Евдонов

Заказ 3603/17 Тираж 480 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

www.findpatent.ru