Экструдер — что это такое? Описание экструдера. Экструдер что такое

Экструдер — что это такое

Производство различного сырья предполагает формирование небольших заготовок, которые затем можно использовать для решения других задач. Подобный подход сегодня встречается зачастую с полимерами, которые легко перерабатываются на специальных станках.

Работа этих машин довольно сложна, что со временем может привести к выходу их из строя. Для ремонта важно приобрести качественные комплектующие экструдеров, что позволит продлить срок их службы.

Основные понятия

Экструдером называют машину, которая из расплавленного или жидкого сырья формирует определенные готовые изделия. Основным элементом конструкции является специальная головка, через которую проходить заготовка, получая нужную форму.

Экструдеры это общее понятие, которое не предполагает конкретный материал. Данные механизмы используют для решения различных задач:

- устройства для работы с полимерами. С их помощью получают различные заготовки из расплавленного пластика. Зачастую понятие экструдер ассоциируется именно с этой областью;

- механизм для приготовления кормов. Существуют экструдеры, способные работать с органическими материалами. В них твердый корм измельчается, добавляется вода и с мягкой смеси получают кормовые гранулы. Это позволяет получать концентрированный корм для животных.

Принцип работы

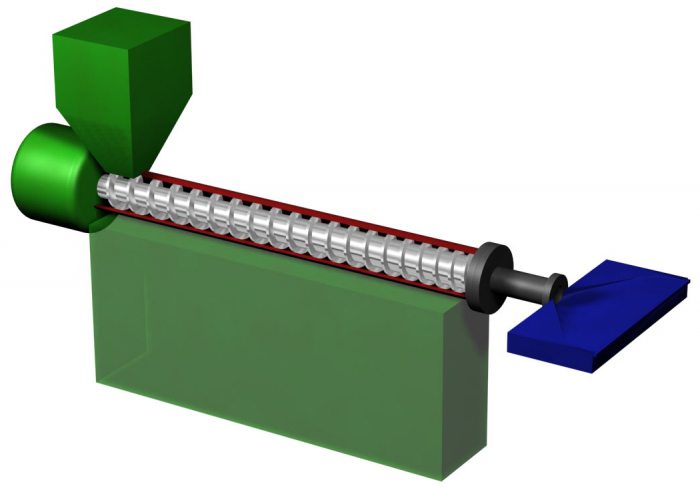

Экструдеры не являются универсальными машинами, так как в зависимости от среды применения могут комплектоваться разными механизмами. Рассмотрим принцип их работы на примере устройства для работы с пластиком. Эту процедуру можно разбить на несколько последовательных шагов:

- Исходное сырье подают в специальную емкость. Если экструдер мощный, то подача может осуществляться с помощью механических средств.

- На данном этапе полимеры нагревают до определенной температуры, чтобы получить расплавленное сырье.

- Когда смесь готова, ее подают на шнек. Он перемещает раствор к пластификационной трубе. Все это время происходит постоянное перемешивание полимера.

- Когда раствор попадает в трубку, там происходит его сдавливание.

- Завершается процедура проходом материала через специальную головку, которая формирует заготовку. При этом на выходе полимер охлаждается, что позволяет ему удерживать форму.

Смотрите также:

Что относится к медицинским отходам? http://euroelectrica.ru/chto-otnositsya-k-meditsinskim-othodam/.

Интересное по теме: Что такое плавильная печь?

Советы в статье "Какое масло заливать в дизельный генератор?" здесь.

Экструдеры — это сложные механизмы, которые состоят из множества узлов. Чтобы продлить срок службы таких систем, важно постоянно контролировать состояние каждого элемента.

euroelectrica.ru

Виды экструдеров

Пресс-экструдер

Экструдер состоит из нескольких основных узлов — корпуса, оснащенного нагревательными элементами, рабочего органа (шнека, диска, поршня), размещенного в корпусе, узла загрузки перерабатываемого продукта, привода, системы задания и поддержания температурного режима и других контрольно-измерительных и регулирующих устройств.

Используемые в пищевой промышленности экструдеры довольно разнообразны по конструктивному оформлению. Но все они имеют формующий элемент – матрицу, которая формой и размерами отверстий определяет поперечное сечение экструдируемого жгута, и нагнетатель, который должен создать в экстругируемой массе необходимое давление для того, чтобы вызвать ее течение через отверстие матрицы с желаемой скоростью.

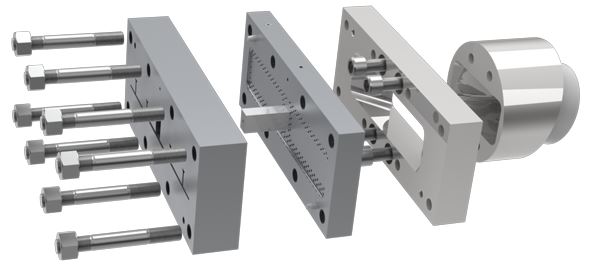

Матрица (рис. 3) представляет собой плоский металлический диск с отверстиями, через которые продавливается формируемая масса. Форма отверстия матрицы определяет вид изделия. При формировании сплошных изделий форма поперечного сечения отверстий бывает круглая, прямоугольная, квадратная и более сложная. Сложные отверстия с вкладышами применяют при формировании полых изделий.

Материал для матрицы должен быть коррозионно-стойким, обладать антиадгезионными свойствами и высокой прочностью. Для изготовления матриц экструдеров для пищевой промышленности наиболее часто применяют латунь, бронзу, и нержавеющую сталь. Чтобы снизить прилипаемость формуемого продукта, отверстия полируют и хромируют. Широко применяют в настоящее время матрицы, состоящие из металлической обоймы и смежных вставок. Вставки представляют собой смежные гильзы с формующими отверстиями, изготовляются из пластмасс (тефлон, альгофон и др.). Преимуществом таких матриц является возможность при одной и той же обойме сменой вставных гильз получать изделия различного сечения.

Рис.3 Общий вид матрицы

Нагнетатель экструдера может быть периодического действия или непрерывного действия.

Рис. 4 Схемы винтового и гидравлического поршневых нагнетательных устройств периодического действия

На рис. 4 показаны схемы винтового и гидравлического поршневых нагнетательных устройств периодического действия. Подобное устройство представляет собой цилиндр 1, одним из торцов которого является матрица 2 с отверстиями определенной формы. Пуансон 3, приводимый в движение гидравлическим или винтовым устройством, входит в этот цилиндр и вытесняет предварительно заложенное в него тесто.

Среди нагнетателей непрерывного действия распространены шнековый, валковый и шестеренный.

Схемы нагнетателей представлены на рис.5.

Рис. 5 Схемы шнекового и валкового нагнетателей

Выбор типа нагнетателя зависит как от свойств перерабатываемой массы, так и от технологических требований к ее обработке. Приведем общие рекомендации по выбору типа нагнетателя. Поршневые и валковые нагнетатели оказывают щадящее воздействие на перерабатываемый продукт, поэтому их целесообразно использовать для формования масс нежной консистенции. Использование поршневого нагнетателя нецелесообразно при включении экструдера в поточную линию, так как этот нагнетатель периодического действия. Валковые нагнетатели лучше всего применять в машинах без матрицы как каландры (каландрование рассматривается как частный случай экструзии), например в тех случаях, когда необходимо получить полуфабрикат в виде ленты, например для формования сухарных плит, тонких листов теста. Толщина слоя ленты при безматричном формовании определяется расстоянием между формующими валками. Шестеренные нагнетатели целесообразно применять для формования однородных и гомогенных материалов. Их недостатком является пульсация создаваемого давления. Их нельзя использовать для формования масс с твердыми включениями, которые могут разрушаться и измельчаться. Одношкнековые нагнетатели хорошо работают в сочетании с круглой матрицей и являются перспективными для формующих машин в пищевых производствах. Нельзя, однако, считать удачным использование шнекового нагнетателя с прямоугольной матрицей, так как в этом случае невозможно обеспечить равномерность скорости выпрессовывания по ее длине.

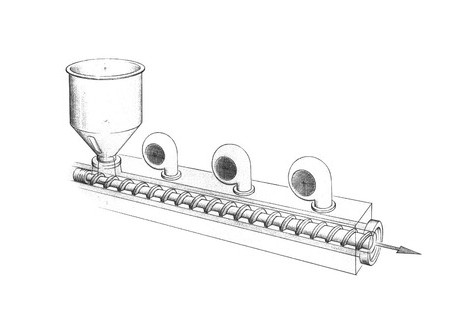

Наибольшее распространение в промышленности получили шнековые экструдеры. Захватывая исходный продукт, шнек перемещает его от загрузочного устройства вдоль корпуса экструдера. При этом продукт сжимается, разогревается, пластифицируется и гомогенизируется. Давление в экструдере достигает 15... 100 МПа. По частоте вращения шнека экструдеры подразделяют на нормальные и быстроходные с окружной скоростью соответственно до 0,5 и 7 м/мин, а по конструктивному исполнению — на стационарные и с вращающимся корпусом, с горизонтальным и вертикальным расположением шнека.

Существуют экструдеры со шнеками, осуществляющими не только вращательное, но и возвратно-поступательное движение. Для эффективной гомогенизации продукта на шнеках устанавливают дополнительные устройства — зубья, шлицы, диски, кулачки и др. В последнее время получают распространение планетарно-вальцовые экструдеры, у которых вокруг центрального рабочего органа (шпинделя) вращается несколько дополнительных шнеков (от 4 до 12). Принцип действия дискового экструдера основан на использовании возникающих в упруговязком материале напряжений, нормальных к сдвиговым. Основу конструкций такого экструдера составляют два плоскопараллельных диска, один из которых вращается, создавая сдвиговые и нормальные напряжения, а другой неподвижен. В центре неподвижного диска имеется отверстие, через которое выдавливается размеченный материал. Поршневой экструдер из-за низкой производительности используют ограниченно, в основном для изготовления труб и профилей из реактопластов. Конструкции экструдеров могут быть классифицированы также по геометрической форме, механическим, функциональным или термодинамическим характеристикам. Кроме того, экструдеры рекомендуется классифицировать по их физическим признакам, поскольку они оказывают влияние на химические структурные характеристики экструдированных продуктов. Особое значение имеют такие параметры, как уклон режущей кромки матрицы и количество тепловой энергии, образующейся в процессе экструдирования за счет механического преобразования энергии; температура во время ведения процесса; влажность экструдируемой массы.

При переработке пищевых продуктов наибольшее распространение получили экструдеры со шнеками полного зацепления, вращающимися в одном направлении, когда вершины одного шнека взаимодействуют с впадинами другого.

В двухшнековых самоочищающихся экструдерах обеспечиваются более быстрый пуск шнека и работа на повышенной скорости. В них реже возникают подъемы давления, так как не происходит накопление продукта. В одношнековых экструдерах, вследствие того, что продукт может оставаться в витках и накапливаться, создавая разрывы потока, подъемы давления бывают чаще. В результате продукт из экструдера выпускается неравномерно. Однако предполагается, что в одношнековом экструдере износ шнека концентрируется по наружной кромке к торцу его витков, и это обеспечивает восстановление шнека.

Двухшнековый экструдер более подвержен износу. Изнашиваются шнеки в местах загрузки и выгрузки продукта. В этой связи свойства конечного продукта и эффективность процесса экструдирования в большой степени зависят от износа рабочих органов машины при обработке в двухшнековом экструдере. При использовании двухшнекового экструдера не требуется предварительной гидротермической обработки продукта, что упрощает производственный процесс. Гидролиз крахмала пшеничной муки протекает гораздо эффективнее в двухшнековом экструдере, чем в одношнековом. В двухшнековом экструдере зоны пластификации и повышения давления отделены друг от друга, что позволяет независимо осуществлять пластификацию и экструдирование продукта. Известно, что затраты, связанные с приобретением одношнековых экструдеров, ниже по сравнению с затратами на приобретение двухшнековых машин. Однако последние компенсируются меньшими эксплуатационными расходами. Высокие расходы по эксплуатации одношнековых машин связаны с длительными простоями при чистке, большими трудозатратами и объемом работ по обслуживанию. Сравнение конструктивных и технологических достоинств одношнековых и двухшнековых экструдеров показывает значительное преимущество последних.

Материал для матриц должен быть коррозионно-стойким, обладать антиадгезионными свойствами и высокой прочностью. Чтобы снизить прилипаемость формуемого продукта, отверстия полируют и хромируют. Широко применяют в настоящее время матрицы, состоящие из металлической обоймы и сменных вставок. Вставки представляют собой сменные гильзы с формующими отверстиями, изготовляются из пластмасс с сильно выраженными антиадгезионными свойствами. Форма и размер предматричной камеры зависят от свойств перерабатываемого продукта, типа и размеров нагнетающего механизма и должны способствовать выходу выпрессовываемой массы через каналы матрицы с возможно более равномерной скоростью, а также препятствовать образованию застойных зон. Формование экструзией имеет ряд преимуществ: непрерывность осуществления процесса с высокой скоростью, безотходность технологии и высокая культура производства.

Служат для равномерной подачи полимерного материала в цилиндр экструдера, что способствеут равномерности выдавливания расплава из формующей головки. Многие полимерные порошкообразные материалы обладают способностью к образованию сводов над загрузочным отверстием цилиндра, …

Цилиндр подвергается следующим воздействиям: неравномерному по длине нагреву; переменному давлению расплава полимерного материала, значение которого может изменяться от долей МПа, до 60-80 МПа; резким температурным колебаниям вследствие цикличности нагрева-охлаждения при …

Служит для транспортировки, перемешивания и подачи расплава под определенным давлением в формующую головку. Основными геометрическими параметрами червяков являются диаметр, длина, зонность, глубина канала по зонам, шаг и направление винтовой линии, …

msd.com.ua

Что такое фильера и экструдер?

Экструдер – это оборудование, применяемое в экструзии (размягчении) пластмасс. Фильера для экструдера очень важная деталь в его работе. Ведь, именно благодаря фильерам происходит размягчение и предание нужных форм пластмассе. Фильера – это экструзионная головка, имеющая различную форму и размер.

Классификация фильеров для экструдера

Фильера (экструзионная головка) размещена на конечном выходе экструдера. На сегодняшний день самой используемой классификацией является разделение фильер по форме получаемого сырья. Основная функция фильер состоит в формовании экструзионного продукта нужного вида из потока пластмасс.Например, для получения трубок, труб и шлангов, применяют кольцевой фильер; для изготовления листов и пленки используют щелевые фильеры. Производство продукта любой другой формы, кроме названных, происходит с помощью профильной фильера.

Название фильер берет начало из обозначения выпускаемой продукции. На деле такие фильеры кличут трубные, плоскощелевые, пленочные, рукавные пленочные.

Профильная фильера могут быть разной формой и размером. Такой тип фильер используется для экструдирования продукта совершенно разной формы, которая имеет отличия от прямоугольной, кольцеобразной или круглой. Существует две разновидности профильных фильер:— плоская фильера;— полностью обтекаемая фильера.

В структуре плоских фильер используют ровную плиту с пазухой, по конструкции, совпадающей требуемой экструзионному продукции. Эту пластинку прикрепляют в окончание зоны. Большим плюсом плоской фильеры является легкость в процессе производства. Из минусов обратим внимание на то, что в этих фильерах потоки расплавов пластмасс не обтекаемы и может привести к появлению мертвых зон.

Строение обтекаемой фильеры предполагает пошаговое сужение канала к выходной форме. В связи с чем, на протяжении течения расплава через обтекаемую фильеру замечается поэтапное ускорение потока. Такое строение снижает вероятность застоя продукта, благодаря этому обтекаемые фильера лучше других типов фильеры подходят для длительного, крупнотоннажного, непрерывного процесса экструзии, а еще при переработке пластмасс с малой термостойкостью. Недостатком есть то, что изготовление является достаточно сложным, поэтому эта фильера стоят намного дороже.

Фильера для изготовления плоскощелевого листа и пленки имеют одинаковую структуру, однако элементы имеют некоторые отличия. Основными элементами являются:

- коллекторы;

- входные каналы;

- предформовочные зоны;

- зоны релаксации;

- формообразующие поверхности.

Чтобы изготовить пленку экструзионным методом с последующим раздувом, была произведена фильера специальной конструкции – фильера со специальным дорном. Преимущество таких фильер со спиральным дорном в том состоит из:

- хорошего распределения потока;

- незаметности линий соединения потоков расплава;

- образования винтового потока кольцевой ориентации, при этом увеличивается окружная плотность экструдируемого продукта;

- возможности моделирования течения изделия через зону спирального дорна, что быть полезно при оптимизации и проектировании.

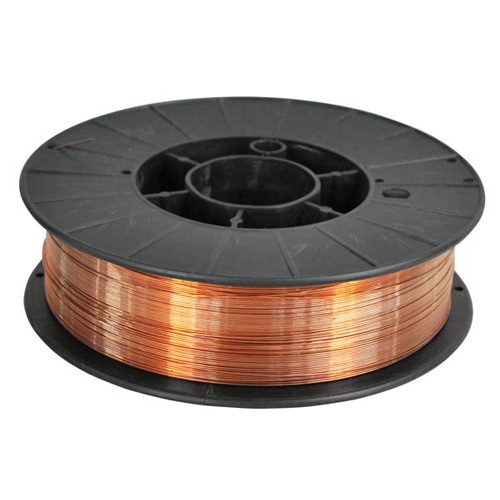

Угловые фильеры используются при нанесении на провода изоляционных покрытий. С их применением проводник передвигается через трубчатые основания и наконечники с высокой скоростью.Кольцевые фильеры могут быть как угловыми, так и прямоточными. Все каналы прямоточной фильеры находятся на одной оси. Это расположение является предпочтительным, когда существует необходимость равномерно распределить напряжение по всему экструдируемому изделию.Когда используется угловая фильера, расплав течет вокруг разделителя потока, затем протекает по выступам по направлению дорна и мундштука.Кольцевая фильера используется в производстве шланг, трубок и труб, рукавных пленок, а также для нанесения изоляции.

Угловые фильеры используются при нанесении на провода изоляционных покрытий. С их применением проводник передвигается через трубчатые основания и наконечники с высокой скоростью.Кольцевые фильеры могут быть как угловыми, так и прямоточными. Все каналы прямоточной фильеры находятся на одной оси. Это расположение является предпочтительным, когда существует необходимость равномерно распределить напряжение по всему экструдируемому изделию.Когда используется угловая фильера, расплав течет вокруг разделителя потока, затем протекает по выступам по направлению дорна и мундштука.Кольцевая фильера используется в производстве шланг, трубок и труб, рукавных пленок, а также для нанесения изоляции.

Фильера для экструдера – основа механизма

Как вы могли понять и заметить фильера для экструдера – это сердце механизма. Ведь, именно в фильерах происходит доведение до нужно формы и размера пластмасс. Для производства пластмассовых изделий фильера для экструдера имеют особое значение. Если для вашего производства понадобился экструдер или фильера: напишите или позвоните нам, в компанию «РУСМИР инжиниринг».

rusmirplast.ru

что это такое? Описание экструдера. Как изготовить своими руками?

Экструзия представляет собой способ получения полуфабрикатов или изделий из полимерных материалов неограниченной длины. Применяется этот процесс также в пищевой и комбикормовой промышленности. Головкой экструдера расплав полимера выдавливается в формующую головку с нужным профилем. Этот способ изготовления, наряду с литьем пластмасс под давлением, на данный момент один из самых популярных. Экструзии подвержены почти все основные типы полимерных материалов: эластомеры, термопласты, реактопласты и прочие. Итак, сам процесс понятен, поэтому стоит рассмотреть экструдер: что это такое, как он работает, а также другие моменты, связанные с ним.

Принцип действия и конструкция

Экструзионная технология существует уже более шестидесяти лет, и за это время появилось много конструкций машин, предназначенных для ее реализации. Принцип действия прибора определяется сутью самого технологического процесса. Итак, если рассматривать экструдер, что это такое, становится понятно после определения того, что данный сложный физико-химический процесс протекает под влиянием механических усилий при условии высокотемпературного воздействия и присутствия влаги. Продукт при переработке нагревается за счет того, что механическая энергия превращается в тепло, выделяемое в процессе борьбы с внутренним трением, а также пластической деформации продукта либо благодаря внешнему нагреву.

В процессе экструзионной обработки имеется несколько сменных параметров, а именно: состав сырья, его влажность и природа. Во время производства может изменяться температура, давление, а также интенсивность и продолжительность воздействия на сырье.

Методы работы

Рассматривая экструдер, что это такое, будем разбираться по порядку. Существует три основных метода работы: холодная формовка, горячая экструзия и теплая обработка. Наиболее распространен в последнее время метод горячей формовки, осуществляемый при высоком давлении и скорости, когда имеется значительный переход механической энергии в тепловую. Чтобы реализовать процесс, можно использовать шнековый экструдер, у которого основным рабочим органом служит шнек специальной конструкции, осуществляющий вращение в цилиндрическом корпусе. Формообразующая матрица находится на выходе.

Схема экструдера предполагает, что в конструкции его рабочей части шнеки и камеры смонтированы для точного выполнения поставленных задач. Имеется загрузочная камера, куда осуществляется ввод сырья и разнородных добавок, закрытые камеры, в которых есть отверстия для измерения давления и температуры, а также добавление жидких веществ и отбор проб. Шнеки можно оснастить дополнительными элементами, благодаря чему перемещение продукта будет осуществляться под дополнительным сопротивлением, а также все будет перемешиваться в процессе.

Видео по теме

Экструдер: что это такое и как он устроен?

Рабочую часть механизма с учетом стадий процесса обработки можно разделить условно на три зоны: первая, отвечающая за прием сырья; вторая, отвечающая за пластификацию и сжатие; третья - зона выпрессовывания продукта. Рабочая часть шнековых экструдеров может иметь одну из нескольких разных конструкций:

- одинарные шнеки: цилиндрические с постоянным или переменным шагом, конический, винтовой, конический с шагом, уменьшающимся к выходу;

- сдвоенные шнеки: вращающиеся в одном или разных направлениях;

- сдвоенные шнеки, входящие в зацепление: вращающиеся в одном направлении и самоочищающиеся, вращающиеся в разных направлениях и частично очищающиеся.

Использование

Экструдер зерновых работает за счет того, что в частицах зерна, находящихся в камере закрытого типа, при нагревании происходит нарастание внутреннего давления за счет испарений влаги. Из-за мгновенной разгерметизации камеры происходит расширение паровоздушной смеси, что приводит к увеличению объема зерновых частиц.

В комбикормовой промышленности чаще всего используются одношнековые механизмы с постоянным шагом и цилиндрической формой шнека. Производство экструдеров такой конструкции использует набор шнеков, а между ними в четко определенной последовательности находится несколько подпорных шайб, а шнеки и шайбы на шпильке закрепляются при помощи болта с конусной головкой. Кожух рабочей части изнутри оснащается несколькими продольными каналами, которые гарантируют, что продукт не будет перекручиваться во время перемещения. На выходе кожуха имеется обычная конусная гайка, снабженная отверстием. Регулирование зазора между конусами болта крепления шнеков с выходной гайкой позволяет регулировать температуру продукта. Так устроен экструдер. Что это такое, вам уже понятно, теперь осталось разобраться с иными моментами.

Производство механизмов

Разные модели экструдеров характеризуются различным конструктивным исполнением элементов, включенных в рабочую часть, числом рабочих камер, присутствием дополнительных систем, с помощью которых расширяются технологические возможности приборов, особенностью приводов, питателей и прочих частей. Форма цилиндра признана самой технологичной в плане изготовления, что делает ее себестоимость самой низкой.

Технология сегодня

Итак, можно рассмотреть, как работает экструдер. Что это такое, было описано ранее, а теперь стоит определиться с некоторыми важными моментами. Современные конструкции механизмов реализуют технологию сухой экструзии. Она так названа из-за того, что весь процесс осуществляется при помощи тепла, выделяемого в процессе прохождения продукта сквозь рабочую часть механизма. Имеется возможность использования пара при экструдировании. Для этого у прибора имеется камера предварительной паровой обработки сырья. Использование пара позволяет увеличить производительность и уменьшить износ основных частей и узлов механизма.

Сухая экструзия

Весь процесс занимает не более 30 секунд. Этого времени хватает для измельчения, тепловой обработки, обезвоживания, смешивания, обеззараживания, стабилизации и увеличения объема. Можно сделать экструдер своими руками, работающий по данной технологии. Для этого потребуется приобрести все элементы для будущего механизма, которые в дальнейшем будут соединены в соответствии со схемой прибора. Вам понадобится шнек подходящей конфигурации, электродвигатель, который станет основой механизма, корпус будущего прибора, подающая емкость и емкость на выходе, камера, в которой будет создаваться вакуум.

Альтернативные примеры

Процесс экструзии может использоваться не только при производстве. Существует такой прибор, как ручной сварочный экструдер, который предназначен для соединения полимерных материалов, а именно пленок, между собой посредством нагрева их краев с одновременной стыковкой. Чаще всего такой прибор используется для соединения элементов из термопластов. Эти вещества встречаются сейчас повсеместно. Это тазики, шланги, ведра, бочки, люки, емкости, канализационные решетки, элементы наружной и внутренней отделки помещений. Перечень можно составить достаточно длинный. Такое обилие термопластов привело к тому, что промышленные производители разработали весьма компактные приборы, которые предназначены для работы с этими материалами на местах их использования. Именно для этого был разработан сварочный экструдер. Его использование заметно упростило работы по сварке изделий из синтетических термопластов: поливинилхлорида, полиэтилена и полипропилена.

Источник: fb.ruКомментарии

Идёт загрузка...

Идёт загрузка... Похожие материалы

Домашний уют Прибор для измерения электромагнитного излучения: что это, для чего нужен, как сделать своими руками

Домашний уют Прибор для измерения электромагнитного излучения: что это, для чего нужен, как сделать своими рукамиПрибор для измерения электромагнитного излучения позволяет выявить негативные волны, идущие от ЛЭП (линий, передающих электричество), бытовой техники, электрооборудования. Ионизирующие и неионизирующие потоки невозмож...

Бизнес Ричтрак - что это такое? Описание, характеристики, цены

Бизнес Ричтрак - что это такое? Описание, характеристики, ценыСегмент складского оборудования развивается быстрыми темпами, позволяя предприятиям оптимизировать логистические процессы и снижать финансовые издержки. Не последнее место в этой нише занимает ричтрак. Это разновиднос...

Бизнес "Национальная служба взыскания" - что это такое? ООО "НСВ". Как бороться с "НСВ"

Бизнес "Национальная служба взыскания" - что это такое? ООО "НСВ". Как бороться с "НСВ"«Национальная служба взыскания» - что это т...

Домашний уют Сафлор - что это такое? Описание, выращивание растения

Домашний уют Сафлор - что это такое? Описание, выращивание растенияМногие культуры, которые с успехом культивируются в некоторых регионах, остаются неизвестными широкой публике. К таким относится и сафлор. "Что это такое?", - спросят многие читатели. Оказывается, сафлор – это к...

Духовное развитие Корунд - что это такое? Описание, характеристики

Духовное развитие Корунд - что это такое? Описание, характеристикиНе секрет, что многие женщины без ума от ювелирных украшений. Яркие, сверкающие, необычные и дорогие камни привлекают их внимание, завораживают, восхищают. Целыми днями напролёт они готовы смотреть и на корунд. Что эт...

Закон Резолюция - что это такое и в каких случаях применяется

Закон Резолюция - что это такое и в каких случаях применяется"Резолюция - что это такое?" - нередко возникает вопрос у рядового человека, особенно часто это слово бывает на слуху при просмотре новостных программ и политических передач.

Здоровье Смешанный гастрит: что это такое, описание, возможные причины и особенности лечения

Здоровье Смешанный гастрит: что это такое, описание, возможные причины и особенности леченияКаждое заболевание имеет определенные симптомы. Другое дело – смешанный гастрит. Что это такое? Поражение слизистой желудка. Смешанный гастрит определить очень трудно, так как при диагностике присутствуют многоч...

Здоровье Азотемия – что это такое? Описание, симптомы и терапия

Здоровье Азотемия – что это такое? Описание, симптомы и терапияАзотемия – что это такое? Повышенное нахождение в крови человека азотсодержащих продуктов, которые образовываются после переработки белка. Это указывает на развивающуюся почечную недостаточность.Характер...

Здоровье НЦД по кардиальному типу - что это такое? Описание диагноза

Здоровье НЦД по кардиальному типу - что это такое? Описание диагнозаМногие пациенты задаются вопросом, сталкиваясь с диагнозом "НЦД по кардиальному типу", - что это такое и как лечится? Нейроциркуляторная дистония, или невроз сердца, представляет собой нарушение деятельности сердечно-...

Здоровье Вазодилататор - что это такое? Описание фармакологической группы

Здоровье Вазодилататор - что это такое? Описание фармакологической группыВазодилатацией называется процесс расслабления мышечного слоя сосудистой стенки. Препарат, имеющий подобный механизм действия и используемый в терапии сердечной недостаточности и гипертонии, называется соответствующим...

monateka.com

Экструдер - что это такое? Описание экструдера.

Экструзия представляет собой способ получения полуфабрикатов или изделий из полимерных материалов неограниченной длины. Применяется этот процесс также в пищевой и комбикормовой промышленности. Головкой экструдера расплав полимера выдавливается в формующую головку с нужным профилем. Этот способ изготовления, наряду с литьем пластмасс под давлением, на данный момент один из самых популярных. Экструзии подвержены почти все основные типы полимерных материалов: эластомеры, термопласты, реактопласты и другие. Итак, сам процесс понятен, поэтому стоит рассмотреть экструдер: что это такое, как он работает, а также другие моменты, связанные с ним.

Купить бытовой экструдер для производства комбикорма животным по низкой цене в Украине и с доставкой Вы можете на сайте kijko.com.ua. Зерновой экструдер «Кийко» предназначен для производства кормов из зерновых и бобовых культур, с его помощью Вы получите легкоусвояемый, но очень питательный корм.

Экструзионная технология существует уже более шестидесяти лет, и за это время появилось много конструкций машин, предназначенных для ее реализации. Принцип действия прибора определяется сутью самого технологического процесса. Итак, если рассматривать экструдер, что это такое, становится понятно после определения того, что данный сложный физико-химический процесс протекает под влиянием механических усилий при условии высокотемпературного воздействия и присутствия влаги. Продукт при переработке нагревается за счет того, что механическая энергия превращается в тепло, выделяемое в процессе борьбы с внутренним трением, а также пластической деформации продукта или благодаря внешнему нагреву. В процессе экструзионной обработки есть несколько переменных параметров, а именно: состав сырья, его влажность и природа. Во время производства может изменяться температура, давление, а также интенсивность и продолжительность воздействия на сырье.

Методы работыРассматривая экструдер, что это такое, будем разбираться по порядку. Существует три основные методы работы: холодная формовка, горячая экструзия и теплая обработка. Наиболее распространенный в последнее время метод горячей формовки, осуществляемый при высоком давлении и скорости, когда имеется значительный переход механической энергии в тепловую. Чтобы реализовать процесс, можно использовать шнековый экструдер, у которого основным рабочим органом служит шнек специальной конструкции, который осуществляет вращения в цилиндрическом корпусе. Формотворна матрица находится на выходе. Схема экструдера предполагает, что в конструкции его рабочей части шнеки и камеры смонтированы для точного выполнения поставленных задач. Имеется загрузочная камера, куда осуществляется ввод сырья и разнородных добавок, закрытые камеры, в которых есть отверстия для измерения давления и температуры, а также добавление жидких веществ и отбор проб. Шнеки можно оснастить дополнительными элементами, благодаря чему перемещение продукта будет осуществляться под дополнительным сопротивлением, а также все будет перемешиваться в процессе.

ИспользованиеЭкструдер зерновых работает за счет того, что в частицах зерна, находящихся в камере закрытого типа, при нагревании происходит нарастание внутреннего давления за счет испарений влаги. Из-за мгновенной разгерметизации камеры происходит расширение паровоздушной смеси, что приводит к увеличению объема зерновых частиц. В комбикормовой промышленности чаще всего используются Одношнековые механизмы с постоянным шагом и цилиндрической формой шнека. Производство экструдеров такой конструкции использует набор шнеков, а между ними в четко определенной последовательности находится несколько подпорных шайб, а шнеки и шайбы на шпильке закрепляются с помощью болта с конусной головкой. Кожух рабочей части изнутри оснащается несколькими продольными каналами, которые гарантируют, что продукт не будет перекручиваться во время перемещения. На выходе кожуха имеется обычная конусная гайка, снабженная отверстием. Регулирование зазора между конусами болта крепления шнеков с выходной гайкой позволяет регулировать температуру продукта. Так устроен экструдер. Что это такое, вам уже понятно, теперь осталось разобраться с другими моментами.

ТехнологияИтак, можно рассмотреть, как работает экструдер. Что это такое, было описано ранее, а теперь стоит определиться с некоторыми важными моментами. Современные конструкции механизмов реализующих технологию сухой экструзии. Она так названа потому, что весь процесс осуществляется при помощи тепла, выделяемого в процессе прохождения продукта через рабочую часть механизма. Есть возможность использования пара при екструдировании. Для этого у прибора есть камера предварительной паровой обработки сырья. Использование пара позволяет увеличить производительность и уменьшить износ основных частей и узлов механизма.

Сухая экструзияВесь процесс занимает не больше 30 секунд. Этого времени хватает для измельчения, тепловой обработки, обезвоживания, смешения, обеззараживания, стабилизации и увеличения объема. Можно сделать экструдер своими руками, работающий по данной технологии. Для этого потребуется приобрести все элементы для будущего механизма, которые в дальнейшем будут соединены согласно схемы прибора. Вам понадобится шнек подходящей конфигурации, электродвигатель, который станет основой механизма, корпус будущего прибора, подающая емкость и емкость на выходе, камера, в которой создается вакуум.

comments powered by HyperCommentsallvin.com.ua

Что такое экструдер?

Экструдер - конструкция и применение

Технология переработки полимерных материалов, а также различных сыпучих веществ, и изготовление из них разнообразных форм и деталей называется экструзия, а машина, при помощи которой осуществляется переработка экструдером. Данный аппарат пропускает загруженные вещества сквозь тонкое отверстие под высоким давлением (при необходимости материалы нагреваются и плавятся, превращаясь в пластичную массу), придавая им необходимую форму. Экструдеры нашли широкое применение в различных промышленных и производственных сферах.

Область применения экструдеров

Такие машины встречаются повсеместно. Оборудование нашло применение в различных областях народного хозяйства и в зависимости от области применения и целей, имеют отличия в конструкции, но работают по одинаковому принципу.

К самым распространенным видам производства при помощи экструдера относятся:

- Корма для животных.

- Батончики из шоколада.

- Различные макаронные изделия.

- Приводы для 3D принтеров.

- Пластиковые трубы.

- Профили из поливинилхлорида.

- Полиэтиленовая пленка.

- Брикеты для топлива.

Конструкция экструдера

Данный механизм является электромеханическим устройством, предназначение которого состоит в придании необходимой формы различным материалам. Как говорилось выше, экструдеры имеют конструкционные отличия в зависимости от области применения. Для примера рассмотрим устройство экструдера для полимеров. Машины для экструзии пластика состоят из следующих частей:

- Корпус, в котором встроена система нагрева до нужной температуры полимеров (могут быть использованы резистивные или индукционные системы, способные вырабатывать большое количество тепла, за счет подачи высокочастотных индукционных токов Фуко).

- Узел загрузки, при помощи которого осуществляется поставка необходимого материала в полость корпуса.

- Рабочий орган. Предназначен данный механизм для создания достаточного давления для перемещения сырья от узла загрузки до формирующих насадок. Используют различные принципы работы данного механизма - поршневой, дисковой или шнековый.

- Специальные фильтры, которые задают форму получаемых изделий.

- Механический привод - состоящий из электродвигателя и редуктора. Данная система создает и передает необходимое усилие на рабочий орган. Экструдеры оснащены специальными преобразователями энергии, которые действуют по принципу цилиндрического редуктора 1Ц2У. В случае выхода из строя механического привода, вы можете купить редуктор и заменить его самостоятельно.

Редуктор для экструдера

- Для поддержания необходимого технологического режима экструдеры имеют систему контроля и управления.

Виды экструдеров и области их применения

По принципу работы такое оборудование разделяется на 3 вида:

- Плунжерные

- Шнековые

- Плоскощелевые.

Рассмотрим каждый вид более детально.

Самыми распространенными являются шнековые экструдеры. В центре устройства находится специальный шнек, который вращаясь, захватывает материал и подвигает его сквозь отверстие, работа данного экструдера очень похожа на принцип мясорубки. Подобные виды устройств являются наиболее экономически выгодными.

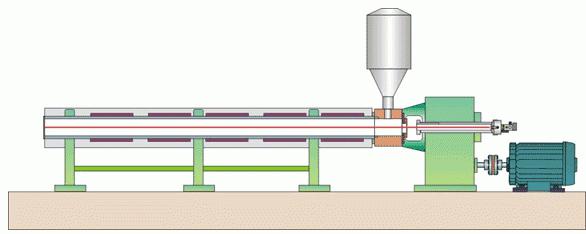

Устройство шнекового экструдера

1 - бункер, 2 - шнек (червяк), 3 - цилиндр, 4 - плоскость для циркуляции воды, 5 - нагреватель, 6 - формирующая головка с адаптером.

Выпускают экструдеры как с одним шнеком, так и с двумя. Применяют их для изготовления различных гранулированных кормов, а также часто используют для формирования различных изделий в пищевой промышленности.

Плунжерные экструдеры позволяют создавать детали одинаковые по длине и весу, благодаря точному дозированию необходимого количества вещества перед выдавливанием его через пресс-формы. Данные механизмы эксплуатируют для создания различных изделий из резины и пластика.

При помощи плоскощелевых экструдеров изготавливают рулонные изделия - пленки для использования в различных целях, пластиковые и пропиленовые листы и прочее. Принцип работы данного агрегата состоит в следующем - подогретый и тягучий материал, под большим давлением, выдавливается сквозь плоское отверстие, необходимой высоты, и быстро остывает, сохраняя свою форму.

В конце следует отметить, что экструдеры обладают большой производительной мощностью и имею весьма длительный эксплуатационный срок.

www.metalstanki.com.ua

Экструзия (технологический процесс) — WiKi

Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании высоковязкого материала на основе расплава, либо пастообразной многофазной дисперсной системы, либо металла, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д. Аналогично полимерам методом экструзии изготавливаются разнообразные алюминиевые профили. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры.

Экструдер в линии по производству пластикового плинтусаЭкструдер (экструдинг-пресс) — машина для формования пластичных материалов, путём придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).

Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения — с сонаправленным или противонаправленным вращением шнеков.

Химическая промышленность

Алюминиевые детали, полученные методом экструзииВ химической промышленности метод экструзии применяется для нагрева, пластификации, гомогенизации и придания необходимой формы исходному сырью. Химический состав конечного продукта при этом идентичен химическому составу исходного сырья, что позволяет добиваться стабильного качества продукта прибегая при этом к минимальному количеству настроек экструдера, этим объясняется относительная простота машин, работающих в химической промышленности.

Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

Пищевая промышленность

Пищевой экструдер Shtak-72В пищевой промышленности метод экструзии применяется намного шире. В ходе процесса под действием значительных скоростей сдвига, высоких скоростей и давления, происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например денатурация белка, клейстеризация и желатинизация крахмала, а также другие биохимические изменения. Простейший экструдер, применяемый в быту - кондитерский рукав, механический экструдер - ручная мясорубка.

Продукты, получаемые на пищевых экструдерах

- традиционная жевательная резинка[1]

- пельмени

- кукурузные палочки

- подушечки и трубочки с начинкой

- хрустящие хлебцы и соломка

- фигурные сухие завтраки

- хлопья кукурузные и из других злаков

- быстрозавариваемые каши

- детское питание

- фигурные чипсы

- экструзионные сухарики

- мелкий шарик из риса, кукурузы, гречи, пшеницы, для наполнения и обсыпки шоколадных изделий, мороженого и других кондитерских изделий

- пищевые отруби

- набухающая мука, панировка

- продукты вторичной переработки хлеба

- соевые продукты: соевый текстурат, концентрат (применяются в производстве колбасы, сосисок, котлет и т. д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.)

- продукты переработки отходов животноводства

- модифицированный крахмал

- реагент на основе крахмала применяемый в нефте- и газодобыче

- строительные крахмалсодержащие смеси

- основы для клеев

- мороженое

Комбикормовая промышленность

Экструдирование — процесс происходящий в стволе экструдера, при котором происходит механическое перемалывание за счет трения, высокотемпературное воздействие при высоком давлении на кормовое сырье (температура от 110 до 160 градусов и давление от 20 до 30 атмосфер). В процессе такого воздействия, происходит расщепление сложных углеводов на простые сахара, что обеспечивает существенное улучшение органолептических показателей корма, а также повышает усваиваемость кормов (от 45 % при традиционных видах обработки до 95 %).

- полножирная соя

- зерновые экструдаты

- корма для КРС, свиней, кроликов

- корма для кошек, собак, домашних грызунов, крупного рогатого скота

- корма для промысловых и аквариумных рыб

Производство твердого биотоплива

Одним из наиболее популярных методов получения топливных брикетов является использование специальных экструдеров. Процесс предствляет собой прессование шнеком отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельченных отходов древесины (опилок) под высоким давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

ru-wiki.org