Электрическая дуговая сварка. Дуговая электрическая сварка

Электрическая дуговая сварка

ЛАБОРАТОРНАЯ РАБОТА № 3

Основные понятия

1.1. Электрическая дуговая сварка

Электрическая дуговая сварка – наиболее распространенный способ соединения металлических изделий, при котором основным источником тепла является электрическая дуга.

Электрической сварочной дугой называется длительный мощный электрический разряд в ионизированной газовой среде между электродом и свариваемым материалом. Возникновение электрической дуги вызывается отрывом электронов с катода за счет термоэлектронной эмиссии и ионизации в дуговом промежутке. Термоэлектронная эмиссия происходит в результате нагрева торцевой поверхности электрода выше температуры 20000 К.

Область сварочной дуги (рис.3.1) включает три зоны: катодную, столб дуги и анодную. На катоде и аноде образуются нагретые места. Электроны, оторвавшиеся от катодов, ускоряются электрическим полем и перемещаются к аноду. Столб дуги представляет собой поток электронов. В столбе дуги имеются также положительные и отрицательные ионы и нейтральные атомы.

Рисунок 3.1. Сварочная дуга:

1-электрод; 2-катодное пятно; 3-катодная зона; 4-столб дуги;

5-ионизированная газовая среда; 6-анодная зона; 7-анодное пятно; 8- свариваемое изделие.

1.2. Характеристики источников сварочного тока

Для сварки постоянным током применяют сварочные преобразователи, сварочные агрегаты и выпрямители. Для сварки переменным током применяют сварочные трансформаторы.

Источники сварочного тока могут иметь крутопадающую, жесткую возрастающую или смешанную внешнюю характеристику.

Для ручной электродуговой сварки применяют источники с падающей внешней характеристикой, так как она обеспечивает устойчивое горение сварочной дуги при изменении ее длины.

Внешней характеристикой источника тока называется зависимость напряжения на зажимах от тока нагрузки, выраженная графически (рис.3.2). Обычные источники тока, предназначенные для освещения, силовых установок и т.д., имеют так называемую жесткую внешнюю характеристику 1 (рис.3.2). При такой характеристике с изменением тока нагрузки напряжение на зажимах источника тока остается постоянным.

Рисунок 3.2. Внешние характеристики источников тока:

1-жесткая характеристика; 2-падающая

характеристика; 3- статическая

характеристика дуги

При дуговой электросварке металлическим электродом в момент зажигания и вследствие переноса капель электродного металла в дуговом промежутке происходят короткие замыкания. Во время этих замыканий сопротивление внешней цепи падает почти до нуля. Поэтому, если напряжение на зажимах источника при коротком замыкании будет оставаться постоянным, то ток, согласно закону Ома, во вторичной цепи будет увеличиваться до тех пор, пока не сработают предохранительные устройства или разрушится источник тока. Для ограничения тока короткого замыкания необходимо, чтобы источник тока имел падающую внешнюю характеристику 2 (рис.3.2), при которой напряжение на зажимах будет снижаться с увеличением тока нагрузки. Такая форма внешней характеристики обеспечивает взаимосвязь со статической характеристикой дуги 3 (рис.3.2). Характеристика источника сварочного тока в двух точках пересекает характеристику электрической дуги, в точке А происходит возбуждение дуги, а в точке В обеспечивается устойчивое горение дуги. Таким образом, падающая внешняя характеристика должна удовлетворять следующим условиям:

,

где Iк.з.– ток короткого замыкания, А;

Iраб– рабочий ток, А

studfiles.net

Электрическая дуговая сварка. Сварка

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки:

• по применяемым электродам – дуга с плавящимся и неплавящимся электродом;

• по степени сжатия дуги – свободная и сжатая дуга;

• по схеме подвода сварочного тока – дуга прямого и косвенного действия;

• по роду тока – дуга постоянного и переменного тока;

• по полярности тока – дуга на прямой полярности и дуга на обратной стороне полярности;

• по виду статистической вольт-амперной характеристики – дуга с падающей, возрастающей или жесткой характеристикой;

• по способу защиты сварного шва – в среде защитного газа или под слоем флюса.

Сварочной дугой называют устойчивый длительный разряд электрического тока в газовой среде между находящимися под напряжением твердыми или жидкими проводниками (электродами) либо между электродом и изделием.

Сварочная дуга существует при токах от десятых долей ампера до сотен ампер. Дуга характеризуется высокой плотностью тока в электропроводном газовом канале, выделением большого количества тепловой энергии и сильным световым эффектом.

Разряд является концентрированным источником теплоты и используется для расплавления металла при сварке. Дуговой разряд тока происходит в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения.

Электрические заряды в сварочной дуге переносятся положительно и отрицательно заряженными частицами. Отрицательный заряд несут электроны, а положительный и отрицательный заряды – ионы. Процесс, при котором в газе образуются положительные и отрицательные ионы, называется ионизацией, а газ называется ионизированным.

Газы, в том числе и воздух, при нормальных условиях не проводят электрического тока. Это объясняется тем, что при нормальных условиях, т. е. при нормальном атмосферном давлении и температуре воздуха 20 °C, воздушная среда состоит из нейтральных молекул и атомов, которые не являются носителями зарядов. Эти молекулы и атомы станут электропроводными в том случае, если в своем составе будут иметь электроны, которые возникают при воздействии на них электрического тока.

Для возникновения электропроводности газов они должны быть ионизированы.

Ионизацией молекулы (атома) называется отщепление одного или нескольких электронов и превращение молекулы (атома) в положительный ион. Если молекулы (атомы) присоединяют к себе электроны, то возникают отрицательные ионы.

Ионизация газа вызывается внешними воздействиями:

• достаточным повышением температуры;

• воздействием различных излучений;

• действием космических лучей;

• бомбардировкой молекул (атомов) газа быстрыми электронами или ионами.

Обратный ионизации процесс, при котором электроны, присоединяясь к положительному иону, образуют нейтральную молекулу (атом), называется рекомбинацией.

При обычных температурах ионизацию можно вызвать, придав уже имеющимся в газе электронам и ионам при помощи электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать, воздействуя световыми, ультрафиолетовыми, рентгеновскими лучами, радиоактивным излучением.

Однако, исходя из практической точки зрения и в целях безопасности использования, применяют другие способы ионизации.

Так как в металлах имеется большая концентрация свободных электронов, то можно извлечь эти электроны из объема металла. Существует несколько способов извлечения электронов из металла.

Для сварки электрической дугой имеют значение два способа:

• термоэлектронная эмиссия, при которой происходит «испарение» свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла.

• автоэлектронная эмиссия. При автоэлектронной эмиссии извлечение электронов из металла производится при помощи внешнего электрического поля. Приложенное извне электрическое поле изменяет потенциальный барьер у поверхности металла и облегчает выход электронов, имеющих большую энергию и могущих преодолеть этот барьер.

Ионизацию, вызванную в некотором объеме газовой среды, принято называть объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах газа значительная часть молекул обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры общее число столкновений между молекулами увеличивается. При очень высоких температурах в процессе ионизации заметную роль играет излучение от электродов и излучение от газа.

Прохождение электрического тока через газы называется электрическим разрядом.

Дуговой разряд является одним из видов электрического разряда.

Существуют и другие виды электрического разряда в газах:

• искровой кратковременный разряд, который происходит при мощности источника питания, недостаточной для поддержания устойчивого дугового разряда;

• коронный разряд, возникающий в неоднородных электрических полях и проявляющийся в виде свечения ионизированного газа;

• тлеющий разряд, который возникает при низких давлениях газа (например, в газосветных трубках).

Для сварки металлов применяется, в основном, электрическая дуга прямого действия, т. е. используется дуговой разряд между изделием и электродом. В такой дуге одним электродом является металлический или угольный стержень, а вторым – свариваемое изделие.

К электродам подводится питание – электрический ток. Ток вырабатывается специальным устройством – источником питания. Источники питания вырабатывают переменный или постоянный ток. В дуге выделяют несколько областей (рис. 3):

1 – катод;

2 – катодная область;

3 – столб дуги;

4 – анодная область;

5 – анод.

Рис. 3. Основные области электрической дуги и распределение потенциала в дуге

Каждая из выделенных областей отличается своими физическими явлениями, протекающими в ней. Участки, непосредственно примыкающие к электродам, называют, соответственно, анодной и катодной областями. Положительный электрод – анод, а отрицательный электрод – катод. Длина анодной и катодной областей очень мала – от нескольких длин свободного пробега нейтральных атомов в катодной области – 1?10–5 см и до длины свободного пробега электрона в анодной области – 1?10–3 см. Между этими областями располагается наиболее протяженная высокотемпературная область (0,05–0,5 см) разряда – столб дуги.

Распределение электрического потенциала по длине дуги неравномерное. Возле электродов имеют место скачки падения потенциалов, вызванные условиями прохождения электрического тока на границе между ионизированным газом и металлическими электродами. Дуговой разряд обязан своим существованием процессам на катоде. Катод является «поставщиком» электронов. Причины выхода электронов – в существовании термоэлектронной и автоэлектронной эмиссии, упоминавшейся выше.

Электроны, эмитированные из катода, ускоряются под действием электрического поля. На внешней границе катода электроны сталкиваются с молекулами и атомами газа, находящегося в межэлектродном пространстве. При упругих столкновениях при попадании электронов в молекулы повышается температура газа. При неупругих столкновениях электроны, передавая частицам энергию, производят ионизацию газа.

В результате интенсивной термической ионизации столб дуги представляет собой ионизированный газ, состоящий из электронов и ионов – плазму. Под действием приложенного электрического поля электроны движутся к аноду, а положительно заряженные ионы – к катоду.

В результате интенсивной бомбардировки поверхностей электродов ионами и электронами происходит мгновенное разогревание металла. При этом 43–43 % общей подводимой мощности выделяется на аноде, 36–38 % выделяется на катоде, 20–21 % мощности уходит в окружающую среду через излучение и конвекцию паров и газов, а остальные потери мощности – на разбрызгивание и угар свариваемого металла. При сварке, как правило, анодом служит свариваемая деталь.

При сварке угольным электродом температура в катодной области достигает 3200 °C, в анодной области 3900 °C. При сварке металлическим электродом температура катодной области составляет 2400 °C, а анодной – 2600 °C. В столбе дуги температура достигает 6000–7000 °C.

Различная температура анодной и катодной областей используется для решения технологических задач. Например, при сварке тонколистовых металлов катодом является сама деталь, а анодом – электрод.

Следующая глава >

info.wikireading.ru

Электрическая дуговая сварка

Количество просмотров публикации Электрическая дуговая сварка - 759

Физические основы сварки материалов

Сварка - ϶ᴛᴏ процесс соединения различных твердых материалов при высокой температуре. Сущность его состоит в возникновении атомно-молекулярных связей между структурносоставляющими компонентами соединяющихся изделий. Он был разработан для объединения металлических поверхностей различных деталей. По этой причине его суть и механизм будут рассмотрены на металлических материалах.

Процесс можно проводить двумя способами: плавлением и давлением.

Первый состоит по сути в том, что температуру в области соединения металлических поверхностей доводят до соответствующих точек плавления и каждая из них расплавляется. Далее оба жидких металла сливаются вместе, образуя общую сварочную ванну, которая при охлаждении кристаллизуется с формированием твердой прослойки, называемой сварным швом.

Во втором при большом давлении у металла возникает повышенная пластическая деформация и он начинает течь, подобно жидкости. Далее все происходит как и в предыдущем случае.

Каждый из приведенных методов в свою очередь классифицируется по принципу его осуществления .

К сварке плавлением следует отнести и пайку, отличающуюся тем, что расплавляется лишь присадочный материал, а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

Доминирующее положение в производстве металлических конструкций последние 70 лет занимает дуговая сварка. Ею проводится более 60 % всего объёма сварочных работ. Пока нет другого метода, способного конкурировать с дуговой сваркой по своей простоте и универсальности.

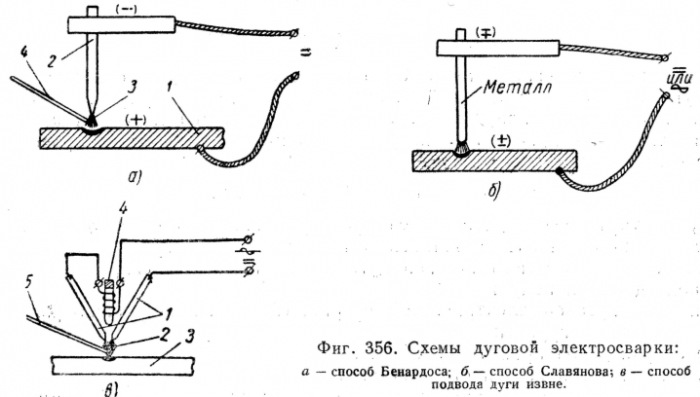

В 1881 году Н. Н. Бенардос открыл дуговую сварку. В 1888 – 1890 гᴦ. русский инженер Н. Г. Славянов разработал и запатентовал дуговую сварку металлическим электродом, являющимся одновременно и присадочным материалом. В 1907 ᴦ. - шведский инженер О. Къельберг применил металлические электроды с покрытием, ĸᴏᴛᴏᴩᴏᴇ позволило повысить качество сварных соединений.

Сварочной дугой принято называть мощный электрический разряд между электродами, находящимися в среде ионизированных газов и паров.

По способу влияния на металл в процессе сварки дуга бывает косвенного (независимого) и прямого (зависимого) действия . В первом случае основной металл не включен в сварочную цепь и нагревается преимущественно за счёт теплопередачи от газов дуги и ее излучения. Данный способ в настоящее время в промышленности не применяют.

Классификация способов сварки

При сварке дугой прямого действия металл относится к элементам сварочной цепи и выполняет роль одного из электродов. Он разогревается главным образом за счёт бомбардировки его поверхности электрически заряженными частицами. Удельная мощность нагрева поверхности металла при этом в области электродного пятна весьма высока и составляет от 103 до 105 Вт/см2.

Сварку осуществляют плавящимися и неплавящимися электродами. Первый принято называть сваркой по способу Н. Г. Славянова, а второй - по методу Н. Н. Бенардоса.

Плавящиеся электроды делаются из стали, алюминия и некоторых других металлов. Οʜᴎ еще выполняют роль присадочного материала, из которого в значительной степени состоит сварной металлический шов. Угольные (графитовые) или вольфрамовые электроды являются неплавящимися и не принимают участия в образовании шва. В этом случае присадочный материал вводится дополнительно сбоку в виде проволоки или прутка.

Для питания дуги должна быть применен постоянный или переменный, одно- или многофазный токи, низкой или высокой частоты; возможно использование усложненных комбинированных схем.

При сварке используется следующий режим: Uд = 10 - 50 В; = 1 – 3000 А; Рд = 0,01 – 150 кВт, где Iд – сила тока, Uд – напряжение и Рд – мощность дуги.

Зажигание дуги выполняют кратковременным коротким замыканием электрода на изделие. Ток короткого замыкания (КЗ) практически мгновенно расплавляет металл в точке контакта͵ благодаря чему образуется жидкая перемычка. При отводе электрода она растягивается, металл перегревается и его температура достигает точки кипения; пары металла и газы под действием термо- и автоэлектронной эмиссии ионизируются - возбуждается дуга. При сварке неплавящимся электродом дугу возбуждают бесконтрольным способом, ионизируя высокочастотными импульсами.

Основаниями дуги являются резко очерченные, ярко светящиеся пятна на поверхности электродов. Через них проходит весь ток, плотность которого может достигать нескольких сот ампер на 1 мм2. В дуге постоянного тока различают катодное и анодное пятна. Электропроводный газовый канал между пятнами представляет собой плазму - смесь нейтральных атомов, электронов и ионов из атмосферы, окружающей дугу, и из веществ, входящих в состав электродов и флюсов. Он имеет форму усеченного конуса и подразделяется на 3 области: катодную протяженностью порядка 10-3 - 10-4 мм, анодную - толщиной 10-2 - 10-3 мм и столб дуги. Столб дуги - наиболее длинная и высокотемпературная зона. Температура у его оси достигает 6000 - 8000 К. Температура пятен значительно ниже - она обычно близка к точкам кипения материала электродов (для стали - 3013 К). По этой причине в обеих областях очень велик градиент температур (около 3×106 К/мм), который создает мощный тепловой поток от столба дуги к катодному и анодному пятнам.

В столбе дуги падение напряжения невелико; напряженность поля в нем составляет всего 1 - 5 В/мм и почти не зависит от длины. Значительная часть напряжения дуги падает в приэлектродных областях; 4 - 5 В в анодной области и от 2 до 20 В в катодной. Протяженность областей мала, в связи с этим напряженность поля в них достигает 2×105 и 103 В/мм, соответственно.

Мощность, выделяющаяся в столбе дуги, определяется напряженностью поля, силой тока дуги и длиной столба. Она частично расходуется на нагрев металла, в некоторой степени – рассеивается излучением в пространство. Чем больше заглубление дуги в свариваемый металл, тем меньше потери на излучение столба и выше коэффициент полезного действия дуги (КПД).

Напряжение дуги, т. е. разность потенциалов между электродами, зависит от длины дуги, силы тока, а также от материалов и размеров электродов и состава плазмы дуги.

Зависимость напряжения дуги от силы тока при постоянной длине дуги называют статической вольт-амперной или просто статической характеристикой дуги. Она нелинейна и состоит из трех участков - падающего I, жесткого II и восходящего III. Для дуги длиной 4 мм с плавящимся стальным электродом диаметром 4 мм граница падающего участка - примерно 40 - 50 А, жесткого - около 350 А.

Статическая характеристика сварочной дуги:

При малых токах (участок I на рис. 13.4,а) тепловые потоки из приэлектродных областей к электродным пятнам недостаточны для разогрева последних до точек кипения материала электродов. По этой причине перепад температур между столбом дуги и электродными пятнами очень большой, а значит, велико и падение напряжения в приэлектродных областях. При этом значительно и снижение U в столбе, так как он относительно ʼʼхолодныйʼʼ и степень ионизации газа мала. По этой причине для горения дуги на малых токах требуется высокое напряжение. С увеличением силы тока растут температуры разогрева электродных пятен и столба дуги, а значит, уменьшается падение U в приэлектродных областях и в столбе дуги. В результате напряжение дуги с ростом силы тока уменьшается и характеристика получается падающей.

Изменение силы тока в области средних значений сопровождается пропорциональным модифицированием сечения столба дуги и площадей обоих пятен (диаметр их меньше такового у электрода). Плотность тока в столбе не меняется, и напряжение дуги в целом остается постоянным.

В зоне больших токов катодное пятно перекрывает весь торец электрода, рост силы тока происходит не за счёт повышения площади токопроводящего канала, а вследствие роста плотности. По этой причине для увеличения силы тока крайне важно поднять напряжение, причем зависимость между ними почти линейная. Чем меньше диаметр электрода, тем ниже сила тока, при которой характеристика дуги становится возрастающей. При постоянной силе тока напряжение дуги практически линейно зависит от ее длины:

Uд = а + bl,

где а - сумма падений напряжения в катодной и анодной областях; l - длина дуги; b - напряженность (градиент напряжения) столба дуги. Важно заметить, что для стальных электродов а = 8 - 25 В; b = 2,3 - 4,3 В/мм. По этой причине увеличение длины дуги при прочих равных условиях приводит к смещению ее статической характеристики вверх, уменьшение - вниз, так как падение напряжения в столбе дуги меняется пропорционально его длине (рис. 13.4,в).

Сварочная дуга может работать на постоянном и на переменном токе. Переменным током дугу питают от сварочного трансформатора, постоянным - от сварочных выпрямителей и генераторов. Генераторы в большинстве - коллекторные с приводом от трех фаз асинхронного двигателя или от двигателя внутреннего cгорания. Генератор в комплекте с приводом от асинхронного двигателя называют сварочным преобразователем, а от двигателя внутреннего сгорания – агрегатом. Последние используют, главным образом, для сварки в полевых условиях, где нет электросетей.

Большинство источников предназначено для питания током одного сварочного поста. Но в цехах с большим числом сварочных постов экономичнее использовать многопостовые источники, питающие несколько постов одновременно.

Постоянный ток имеет определенные технологические преимущества по сравнению с переменным. На нем дуга горит устойчивей. Меняя его полярность можно регулировать соотношение между интенсивностью нагрева электрода и изделия. По этой причине долгое время считалось, что высококачественные сварные соединения можно получать только на постоянном токе. При этом современные электроды позволяют на большинстве материалов получать качественные швы и на переменном токе. Использование переменного тока для питания дуги имеет ряд преимуществ. Главное из них - экономичность. КПД сварочного трансформатора составляет около 0,9; выпрямителя - примерно 0,7; а преобразователя с коллекторным генератором - приблизительно 0,45.

Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, сварка переменным током энергетически вдвое выгоднее работы с преобразователем. Вместе с тем, сварочный трансформатор существенно надежнее, проще в эксплуатации и легче, чем источники питания постоянного тока. По этой причине большую часть объёма дуговой сварки выполняют переменным током.

Внешней вольт-амперной или просто внешней характеристикой источника питания дуги называют зависимость между током и напряжением на его выходе при установившемся режиме. Она должна быть круто- и пологопадающей, жесткой и восходящей. Для разных процессов сварки нужны источники питания с разнообразными внешними характеристиками.

Внешние характеристики источников питания:

1, 2 - круто- и пологопадающая; 3 - жесткая; 4 - возрастающая

Для ручной дуговой сварки как плавящимся, так и неплавящимся электродом необходимы источники питания только с крутопадающими характеристиками. Типичным для ручной сварки является колебание длины дуги. По этой причине, чтобы размеры сварочной ванны и сечение шва были постоянными, крайне важно обеспечить неизменность тока при изменениях длины дуги. Это и достигается использованием источника питания с крутопадающей характеристикой.

Когда горит дуга, ток и напряжение на выходе источника питания равны аналогичным параметрам дуги. Режим горения дуги определяется точкой пересечения соответствующих внешней и статической характеристик. На рис. 13.6,а таких пунктов два, но дуга будет гореть устойчиво только на установившемся режиме, соответствующем точке Б. Объясняется это следующим. В случае если по какой-либо случайной причине ток дуги снизится, то напряжение источника станет больше Uд и вызовет нарастание I в цепи, т. е. возврат к пункту Б. В случае если же ток дуги возрастет, то ее напряжение окажется больше такового у источника питания, что опять приведет в точку Б.

Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, соответствующее этому пункту равновесие в системе дуга - источник является самоустанавливающимся. Аналогичные рассуждения показывают, что малейшее отклонение режима дуги от точки А развиваются либо до обрыва дуги, либо до перехода в пункт Б.

Внешняя характеристика источника питания (а, с)

и статическая характеристика дуги при ручной дуговой сварке (b)

Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, для устойчивого горения дуги крайне важно , чтобы крутизна падения внешней характеристики источника была больше крутизны падения статической характеристики дуги в точке их пересечения Следовательно, когда работают на режимах, соответствующих падающему участку статической характеристики дуги, внешняя характеристика источника должна быть еще более крутопадающей. При работе на режимах, соответствующих почти горизонтальному участку статической характеристики дуги она будет устойчиво гореть и при крутопадающей, и при пологопадающей характеристике источника. В случае если режим дуги соответствует восходящему участку статической характеристики, то устойчивость горения дуги обеспечивается при любой характеристике - крутопадающей, пологопадаюшей, жесткой и восходящей. На практике, дополнительные ограничения на вид характеристики накладывает устройство механизма подачи электрода проволоки при механизированной сварке. Учитывая зависимость отнего используют источники питания с жесткими или пологопадающими характеристиками.

При изменениях длины дуги, ее статическая характеристика смещается вверх или вниз и соответственно сдвигается и точка пересечения статической характеристики дуги с внешней характеристикой источника, т. е. режим по току. Но величина изменения тока дуги при ручной сварке не превосходит нескольких процентов, так как характеристика источника питания крутопадающая.

referatwork.ru

Дуговая электросварка » Привет Студент!

Сущность процесса дуговой электросварки заключается в том, что для расплавления свариваемых деталей и присадочного материала используется тепло, развиваемое электрической дугой, возникающей в свариваемом месте или подводимой к нему извне.

Способы дуговой электрической сварки, следовательно, можно разделить на две основные группы:

1) сварка дугой прямого действия и

2) сварка дугой косвенного действия.

В первом случае изделие включается в электрическую сварочную цепь и дуга возбуждается и горит между изделием и электродом.

Во втором случае дуга горит между двумя электродами, и источник сварочного тока к изделию не присоединяется.

И в первом, и во втором случаях можно применять как металлические, так и угольные электроды. Следовательно, по материалу применяемых для сварки электродов может иметь место:

1) сварка угольным (или двумя угольными) электродом и

2) сварка металлическим электродом (или двумя металлическими электродами) .

Первым электрическую дугу для сварки металлов применил русский инженер Н. Н. Бенардос в 1882 г.; при сварке по способу Бенардоса используется тепло, развиваемое дугой, возникающей между основным металлом и подводимым к месту сварки угольным электродом. Схема сварки по этому способу, т. е. сварки угольным электродом, показана на фиг. 356, а. Дуга 3 расплавляет основной металл 1. Если требуется пополнить ванну расплавленного металла, в дугу вводится конец прутка присадочного материала 4. При способе Бенардоса обычно применяется постоянный ток. Угольный электрод 2 присоединяется к отрицательному полюсу, металл — к положительному.

В 1888 г. другим русским инженером — Н. Г. Славяновым был предложен способ электродуговой сварки, при котором угольный электрод заменяется металлическим. Схема сварки по способу Славянова, т. е. сварки металлическим электродом, показана на фиг. 356,б; при этом способе металлический электрод одновременно является и присадочным металлом. При способе Славянова может применяться как постоянный, так и переменный ток.

Существует также способ, при котором основной металл не включается в электрическую цепь и дуга является не зависимой от основного металла. На фиг. 356, в показана схема разработанного также Н. Н. Бенардосом способа сварки независимой дугой, или угольной дугой косвенного действия. Между электродами 1 возникает дуга 2, отклоняемая в сторону основного металла 3 действием электромагнита 4; 5 — присадочный пруток. В современных электрододержателях для сварки независимой дугой электромагнит 4 отсутствует, так как дуга и без последнего отклоняется собственным магнитным полем сварочного контура. Объясняется отклонение дуги тем, что плотность силовых линий магнитного потока, охватывающего дугу внутри угла, образованного электродами, больше, чем плотность снаружи этого угла.

Способ сварки угольной дугой косвенного действия в настоящее время почти не имеет практического применения. Способ сварки металлической дугой косвенного действия применяют для сварки стали небольшой толщины (от 0,5 мм) и цветных металлов. Способ сварки угольной дугой прямого действия имеет ограниченное применение; способ Славянова, т. е. дуговая сварка металлической дугой, является наиболее распространенным из всех способов сварки вообще.

Для возникновения электрической дуги при помощи короткого замыкания необходима сравнительно небольшая разность потенциалов, которая составляет около 45 в при постоянном токе и около 60 в при переменном; после возбуждения дуги напряжение падает. Для возбуждения сварочной дуги электрод замыкается на изделие на очень короткий промежуток времени (около 1/10 секунды), но достаточный для нагрева конца электрода и изделия. При коротком замыкании вследствие омического сопротивления нагреваются в месте соприкосновения (контакта) как конец электрода, так и часть изделия добела; после прекращения короткого замыкания (т. е. отдергивания электрода) отрицательный электрод (например, угольный электрод на фиг. 356, а) начинает выделять электроны, которые с большой скоростью устремляются к положительному электроду (т. е. к изделию на фиг. 356, а) и бомбардируют его. Кинетическая энергия электронов переходит в теплрвую, и место столкновения электронов с анодом, т. е. с изделием (на фиг. 356, а) сильно нагревается. Положительно заряженные ионы, находящиеся в газовом промежутке между электродами (в столбе дуги), притягиваются катодом и, ударяясь о него, нагревают его; в результате нагрева катод сохраняет способность к дальнейшему выделению электронов, и, таким образом, дуга будет поддерживаться.

При переменном токе условия возникновения и поддержания дуги остаются теми же, что и при постоянном, с той разницей, что в этом случае вследствие периодического изменения напряжения происходят перерывы течения тока и, следовательно, уменьшается ионизация газового пространства между электродами; уменьшение степени ионизации газового промежутка уменьшает стабильность дуги.

При питании дуги переменным током и пользовании металлическим электродом зажигание дуги затрудняется вследствие больших потерь тепла как в электроде, так и в основном металле; для улучшения условий зажигания дуги, питаемой переменным током, необходимо поддержание ионизации газового промежутка между электродами и после затухания дуги. Одним из средств,

применяемых для этого, является покрытие (обмазка) металлических электродов легко ионизирующимися веществами, как мел, поташ и др.

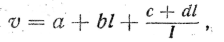

Напряжение между электродами, необходимое для горения дуги, зависит от длины дуги, материала электрода, силы тока, характера и давления газовой среды; оно может быть определено из эмпирической формулы

где l— длина дуги в мм;

I — сила тока в а;

а, Ь, с и d коэфициенты, зависящие от материала электродов, характера

и давления газовой среды, рода тока.

Так как последний член этого уравнения при значительных силах тока, применяемых при сварке, имеет небольшую величину, написанное выше уравнение можно представить в упрощенном виде:

Таким образом, напряжение мало зависит от силы тока и находится в прямой зависимости от длины дуги.

На фиг. 357 показана зависимость между напряжением и силой тока для дуги между металлическими (стальными) электродами при длине дуги 5 мм; из этого графика видно, что напряжение при одинаковых прочих условиях зависит главным образом от длины дуги; так, для дуги длиной 5 мм напряжение при силе тока, начиная с 30 а, перестает заметно изменяться. Это можно видеть и из формулы v =а +. bl, если подставить в нее соответствующие разбираемому случаю величины: для железных электродов и воздушной среды а — 15,5 и b — 2,5; тогда v = 15,5 + 2,5·5 = 28.

Дуга, образовавшаяся между электродом 1 и основным металлом 2, расплавляет основной металл; в расплавленном металле непосредственно под дугой образуется углубление—кратер 3 (фиг. 358). Расстояние от конца электрода

до дна кратера называется длиной дуги; при сварке металлическим электродом оно не должно превосходить 3—4 мм, так как при более длинной дуге сильно увеличивается взаимодействие между расплавленным металлом электрода и воздухом, ведущее к понижению механических качеств наплавленного металла 5. При угольном электроде дугу поддерживают длиной не менее 15—20 мм, так как при короткой дуге наплавленный металл сильно науглероживается.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Электрическая дуговая сварка - это... Что такое Электрическая дуговая сварка?

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Температура электрической дуги (до 5000°С) превосходит температуры плавления всех существующих металлов.

История электросварки

(См. Электротехника)

1802 год — В. В. Петров открыл явление вольтовой электрической дуги и указал, что появляющийся «белого цвета свет или пламя, от которого оные угли скорее или медлительнее загораются, и от которого тёмный покой довольно ясно освещён быть может».

1803 год — В. В. Петров опубликовал книгу «Известия о гальвани-вольтовых опытах…», где описал способы изготовления вольтова столба, явление электрической дуги и возможность её применения для электроосвещения, электросварки и электропайки металлов.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов.

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла.

1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов.

1932 год — К. К. Хреновым впервые в мире в Советском Союзе осуществлена дуговая сварка под водой.[1]

1939 год — Е. О. Патоном разработаны технология автоматической сварки под флюсом, сварочные флюсы и головки для автоматической сварки, электросварные башни танков, электросварной мост.

Описание процесса

К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия. Под действием теплоты электрической дуги (до 7000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.[2]

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через нуль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

- ручную дуговую сварку

- полуавтоматическую дуговую сварку

- автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке (ММА -Manual Metal Arc) указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке (MIG/MAG -Metal Inert/Active Gas) плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

По типу дуги различают

- дугу прямого действия (зависимую дугу)

- дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают

- способы сварки плавящимся электродом

- способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым)

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

- открытую

- закрытую

- полуоткрытую дугу

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

- дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

- дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

- дуговая сварка с газовой защитой (в среде защитных газов) (MIG-MAG)

- дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Аргонодуговая сварка относится к виду сварки плавлением. Сварка плавлением разделяют на сварку плавящимся и не плавящимся электродом. Аргонодуговая сварка это сварка не плавящимся электродом. В качестве электрода применяют вольфрамовые стержни. Они имеют различный диаметр.

При аргонодуговой сварке вольфрамовые электроды выбирают от толщины металла. Вольфрам относят к тугоплавким металлам. Поэтому, назначение вольфрамовых электродов в зажигании и поддержании сварочной дуги.

Аргонодуговую сварку относят к видам газоэлектрической сварки. Газы защищают сварочную зону от воздействий ветра, осадков и других погодных явлений. Так же алюминий, титан, никель подвержены окислению. Применение газов защищает их от окислительных процессов. В аргонодуговой сварке применяют инертные газы: аргон, гелий и их смеси. Основным газом считают аргон. Поэтому, сварка получила название аргонодуговая сварка. Аргон производят трех сортов. Сорт аргона, для аргонодуговой сварки, зависит от содержания в нем чистого аргона. Для разного вида стали, применяют различный сорт аргона. Аргон поставляют в баллонах. Электрическая часть аргонодуговой сварки, предназначена для образования сварочной дуги и ее параметров. Основным элементом ее является источник питания (сварочный аппарат). На нем выставляют силу и напряжение сварочного тока. Основным рабочим органом аргонодуговой сварки есть газоэлектрическая сварочная горелка. В нее, вставляют вольфрамовый электрод и подают аргон из баллона. Аргон подается по резиновым шлангам. Электрод из вольфрама, закрепляют механическим способом. Так же, в сварочную горелку кабелями подают ток. Рабочий процесс аргонодуговой сварки состоит в том, что сварщик нагревает электрической дугой кромки свариваемых деталей. Затем, подносит сварочную проволоку и расплавляет ее и кромки до получения сварного шва. Сварочную проволоку, для аргонодуговой сварки, подбирают по составу свариваемой марки и вида стали. Ее поставляют на производство в мотках. Сварщик нарезает ее, для удобства, по размерам сварочного шва. На производстве сварочную проволоку называют присадкой. Она должна быть без ржавчины и обезжирена. Используют аргонодуговую сварку не только для цветных металлов, но для нержавеющих и углеродистых сталей. Аргонодуговую сварку применяют в промышленных цехах и на стройплощадке. На стройплощадках, в избегание попадания ветра в зону сварки, устанавливают сварочную палатку. Выполняют аргоновую сварку в специальных кожаных перчатках. В процессе аргонодуговой сварки, сварщик использует две руки. Это требует высокой квалификации сварщика. На производстве, сварщики аргонодуговой сварки имеют 5-6 разряды. Преимуществом аргонодуговой сварки считают геометрически однородный качественный шов. Шов получают без дефектов. Так же исключены шлаковые образования . Шов выдерживает большие нагрузки на изгиб, сжатие и растяжение. Аргонодуговая сварка выделяет меньше вредных газов в работе для сварщика. Сведен риск получения ожогов, работников при сварке. Аргонодуговая сварка это один из эффективных и высококачественных видов сварки на производстве!

Примечания

- ↑ «Справочник молодого электросварщика по ручной сварке», Г. Г. Чернышов, В. Б. Мордынский, Москва, «Машиностроение», 1987; стр. 66

- ↑ «Сварочное дело: Сварка и резка металлов: учебник для нач. проф. образования/Г. Г. Чернышов.- М.: Издательский центр "Академия", 2008г.- стр. 496

Источники

Ссылки

brokgauz.academic.ru

Электрическая дуговая сварка - это... Что такое Электрическая дуговая сварка?

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Температура электрической дуги (до 5000°С) превосходит температуры плавления всех существующих металлов.

История электросварки

(См. Электротехника)

1802 год — В. В. Петров открыл явление вольтовой электрической дуги и указал, что появляющийся «белого цвета свет или пламя, от которого оные угли скорее или медлительнее загораются, и от которого тёмный покой довольно ясно освещён быть может».

1803 год — В. В. Петров опубликовал книгу «Известия о гальвани-вольтовых опытах…», где описал способы изготовления вольтова столба, явление электрической дуги и возможность её применения для электроосвещения, электросварки и электропайки металлов.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов.

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла.

1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов.

1932 год — К. К. Хреновым впервые в мире в Советском Союзе осуществлена дуговая сварка под водой.[1]

1939 год — Е. О. Патоном разработаны технология автоматической сварки под флюсом, сварочные флюсы и головки для автоматической сварки, электросварные башни танков, электросварной мост.

Описание процесса

К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия. Под действием теплоты электрической дуги (до 7000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.[2]

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через нуль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

- ручную дуговую сварку

- полуавтоматическую дуговую сварку

- автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке (ММА -Manual Metal Arc) указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке (MIG/MAG -Metal Inert/Active Gas) плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

По типу дуги различают

- дугу прямого действия (зависимую дугу)

- дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают

- способы сварки плавящимся электродом

- способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым)

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

- открытую

- закрытую

- полуоткрытую дугу

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

- дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

- дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

- дуговая сварка с газовой защитой (в среде защитных газов) (MIG-MAG)

- дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Аргонодуговая сварка относится к виду сварки плавлением. Сварка плавлением разделяют на сварку плавящимся и не плавящимся электродом. Аргонодуговая сварка это сварка не плавящимся электродом. В качестве электрода применяют вольфрамовые стержни. Они имеют различный диаметр.

При аргонодуговой сварке вольфрамовые электроды выбирают от толщины металла. Вольфрам относят к тугоплавким металлам. Поэтому, назначение вольфрамовых электродов в зажигании и поддержании сварочной дуги.

Аргонодуговую сварку относят к видам газоэлектрической сварки. Газы защищают сварочную зону от воздействий ветра, осадков и других погодных явлений. Так же алюминий, титан, никель подвержены окислению. Применение газов защищает их от окислительных процессов. В аргонодуговой сварке применяют инертные газы: аргон, гелий и их смеси. Основным газом считают аргон. Поэтому, сварка получила название аргонодуговая сварка. Аргон производят трех сортов. Сорт аргона, для аргонодуговой сварки, зависит от содержания в нем чистого аргона. Для разного вида стали, применяют различный сорт аргона. Аргон поставляют в баллонах. Электрическая часть аргонодуговой сварки, предназначена для образования сварочной дуги и ее параметров. Основным элементом ее является источник питания (сварочный аппарат). На нем выставляют силу и напряжение сварочного тока. Основным рабочим органом аргонодуговой сварки есть газоэлектрическая сварочная горелка. В нее, вставляют вольфрамовый электрод и подают аргон из баллона. Аргон подается по резиновым шлангам. Электрод из вольфрама, закрепляют механическим способом. Так же, в сварочную горелку кабелями подают ток. Рабочий процесс аргонодуговой сварки состоит в том, что сварщик нагревает электрической дугой кромки свариваемых деталей. Затем, подносит сварочную проволоку и расплавляет ее и кромки до получения сварного шва. Сварочную проволоку, для аргонодуговой сварки, подбирают по составу свариваемой марки и вида стали. Ее поставляют на производство в мотках. Сварщик нарезает ее, для удобства, по размерам сварочного шва. На производстве сварочную проволоку называют присадкой. Она должна быть без ржавчины и обезжирена. Используют аргонодуговую сварку не только для цветных металлов, но для нержавеющих и углеродистых сталей. Аргонодуговую сварку применяют в промышленных цехах и на стройплощадке. На стройплощадках, в избегание попадания ветра в зону сварки, устанавливают сварочную палатку. Выполняют аргоновую сварку в специальных кожаных перчатках. В процессе аргонодуговой сварки, сварщик использует две руки. Это требует высокой квалификации сварщика. На производстве, сварщики аргонодуговой сварки имеют 5-6 разряды. Преимуществом аргонодуговой сварки считают геометрически однородный качественный шов. Шов получают без дефектов. Так же исключены шлаковые образования . Шов выдерживает большие нагрузки на изгиб, сжатие и растяжение. Аргонодуговая сварка выделяет меньше вредных газов в работе для сварщика. Сведен риск получения ожогов, работников при сварке. Аргонодуговая сварка это один из эффективных и высококачественных видов сварки на производстве!

Примечания

- ↑ «Справочник молодого электросварщика по ручной сварке», Г. Г. Чернышов, В. Б. Мордынский, Москва, «Машиностроение», 1987; стр. 66

- ↑ «Сварочное дело: Сварка и резка металлов: учебник для нач. проф. образования/Г. Г. Чернышов.- М.: Издательский центр "Академия", 2008г.- стр. 496

Источники

Ссылки

xzsad.academic.ru

АВТОМАТИЧЕСКАЯ ДУГОВАЯ ЭЛЕКТРОСВАРКА

СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

Автоматизация и механизация процесса дуговой электросварки может быть признана одной из важнейших задач современной сварочной техники. Ручная дуговая электросварка слишком трудоёмка, требует большого количества квалифицированных кадров, сравнительно дорога и, естественно, не может обеспечить однородности продукции,, а так как последующий контроль качества сварки затруднён, недостаточно надёжен и не всегда выполним, то доверие к качеству сварки снижается, и заведомо уменьшаются допускаемые напряжения для сварных швов и т. д.

Анализ себестоимости дуговой электросварки показывает, что основной составляющей себестоимости является заработная плата сварщика, поэтому добиться существенного снижения стоимости можно лишь за счёт уменьшения расходов по заработной плате. В условиях социалистического государства такое снижение расходов по заработной плате может быть осуществлено лишь за счёт повышения производительности труда, замены работы человека работой машин и механизмов. Если бы не удалось осуществить широкой механизации и автоматизации процесса дуговой электросварки, то он, несомненно, стал бы вытесняться другими процессами, лучше поддающимися механизации. К такому опасению сейчас нет оснований, так как автоматизация дуговой электросварки за последние годы делает столь быстрые успехи, что уже сейчас этот процесс по степени автоматизации основных операций может считаться одним из наиболее передовых и прогрессивных процессов современной промышленности.

Развитие автоматической дуговой сварки начинается вместе с изобретением этого технологического процесса. Уже изобретатели способа дуговой электросварки, русские инженеры Бенардос и Сла - вянов, правильно понимали важность автоматизации нового процесса и уделяли много внимания конструированию и испытанию электросварочных автоматов. Они оставили ряд остроумных конструкций, из которых изготовленный Славяновым электросварочный автомат «Плавильник», как он его называл, сохранился до на

ших дней не только в чертежах, но и в натуре (музей Ленинградского политехнического института).

На протяжении последних десятилетий появляются разнообразнейшие конструкции дуговых автоматов, но лишь с 1940 г. с появлением и широким промышленным внедрением нового вида автоматической сварки под флюсом начинается и всё нарастает успех промышленного применения автоматической дуговой электросварки.

Выдающаяся роль в развитии автоматической электросварки в Советском Союзе принадлежит Институту электросварки АН УССР, организованному и руководимому Героем Социалистического Труда академиком Е. О. Патоном.

Автоматизации хорошо поддаются все основные виды дуговой электросварки: сварка металлическим электродом по способу Сла - вянова, сварка угольным электродом по способу Бенардоса, атомноводородная сварка, аргонодуговая сварка. По степени механизации процесса различают автоматы и полуавтоматы; в последних сохраняется ещё довольно значительная доля ручной работы сварщика.

Для осуществления процесса автоматической сварки требуется целый комплекс машин, механизмов и приспособлений, образующий автоматическую установку для дуговой электросварки. Устройство, производящее зажигание дуги, подачу электродов по мере сгорания и обеспечивающее устойчивое горение дуги, называется автоматической головкой для дуговой сварки или дуговым автоматом. Наиболее важное промышленное значение естественно имеют автоматы для сварки металлическим электродом. Устройство дугового автомата для сварки металлическим электродом схематически показано на фиг. 85. Общая идея устройства автомата заключается в следующем: вместо отдельных коротких электродов, применяемых в процессе ручной сварки, при автоматической сварке используется электродная проволока большой длины в форме мотка или бухты (весом до 50 /сг), сматываемая механизмом автомата и подаваемая в зону дуги по мере сгорания. Проволока подаётся через передаточный механизм и ведущие ролики небольшим приводным электродвигателем автомата мощностью около 100 вт. Пройдя ведущие ролики, а также часто и правильный механизм, устраняющий кривизну и придающий сматываемой с бухтьі проволоке прямолинейность, она поступает в мундштук или токоподвод автомата, где проволока прижимается к токоведущим контактам и скользит по ним, получая сварочный ток, питающий Дугу.

Расстояние от токоподводящих контактов до дуги невелико (несколько сантиметров), поэтому автомат работает как бы коротким, непрерывно возобновляемым электродом. Это является важным преимуществом автомата, так как уменьшается нагрев проволоки джоулевым теплом и создаются возможности применения очень высоких плотностей тока в электродной проволоке без её перегрева. Подача проволоки производится автоматически со скоростью её плавления, поэтому длина дуги при сгорании проволоки остаётся всё время приблизительно постоянной. Многие автоматы также автоматически производят зажигание дуги в начале сварки и повторное зажигание при случайном обрыве в процессе работы.

Регулирование процесса сварки в автомате может быть осуществлено различными путями. Например, можно связать скорость лодачи электрода с напряжением дуги, т. е. её длиной. При нормальной длине дуги, т. е. при нормальном её напряжении, автомат подаёт проволоку со скоростью, равной примерно скорости её плавления; при уменьшении длины дуги скорость подачи проволоки уменьшается, вследствие чего длина дуги и её напряжение возрастают и приходят к нормальному установленному значению. При

| Фиг. 85. Автомат для сварки металлическим электродом: 1 — барабан с бухтой электродной проволоки; 2 — приёмная трубка для проволоки; 3 — подающие ролики; 4 — мундштук; 5 — коробка передач; 6 — приводной электродвигатель. |

случайном увеличении длины дуги скорость подачи проволоки возрастает и длина дуги, а вместе с тем и её напряжение, уменьшаются, восстанавливая нормальную заданную величину. При коротком замыкании, когда напряжение дуги падает почти до нуля, подача электрода меняет своё направление, т. е. электрод подаётся не вперёд к основному металлу, а отдёргивается назад, удаляя конец электрода от основного металла. По включении автомата, когда конец электрода ещё не касается изделия и дуга между ними отсутствует, напряжение между электродом и изделием равно полному напряжению холостого хода источника тока. Это напряжение выше нормального напряжения дуги и потому электрод подаётся вперёд к изделию. Когда конец электрода коснётся изделия и замкнёт накоротко дуговой промежуток, напряжение падает почти до нуля, происходит реверсирование подачи и зажигание дуги. Если при отрыве электрода дуга не загорится, то напряжение снова возрастает до максимума и описанный процесс будет непрерывно повторяться, пока не загорится дуга. После зажигания дуги начинается подача электрода вперёд к изделию с изменениями скорости подачи соответственно напряжению дуги. Таким образом, длина дуги поддерживается автоматически постоянной с точностью, недо -

сгупной для ручной сварки. Современные автоматы довольно легко поддерживают напряжение дуги с точностью ± 0,5 в, что соответствует точности поддержания длины дуги ± 0,2—0,3 мм.

Дуговой автомат представляет собой автоматический регулятор, поддерживающий постоянство режима дуговой сварки по возможности независимо от воздействия внешних и случайных возмущающих факторов.

По характеру регулирования различают регуляторы непрерывного и прерывистого действия. В первых непрерывное изменение регулируемой величины вызывает непрерывное перемещение регулирующего органа. У регуляторов прерывистого действия непрерывное изменение регулируемой величины вызывает периодическое скачкообразное перемещение регулирующего органа, могущего занимать лишь определённые положения — «позиции». По числу возможных положений или позиций регулирующего органа различают двух-, трёх - и многопозиционные регуляторы прерывистого действия. Особенно часто применяются двухпозиционные регуляторы, у которых регулирующий орган может занимать одно из двух крайних положений, что соответствует, например, включению тока п его выключению.

Дуговые автоматы могут быть разделены на два основных типа:

1) с плавкими (преимущественно стальными) электродами, в которых скорость плавления и подачи электрода велика, порядка нескольких десятков и даже сотен метров в час;

2) с неплавкими (уголь, вольфрам) электродами, у которых скорость сгорания и подачи электрода мала, порядка нескольких •сантиметров в час.

Наибольшее практическое значение и технический интерес представляют автоматы с плавкими электродами. В основу регулирования работы дугового автомата с плавким металлическим электродом могут быть положены различные принципы. В настоящее время существует два основных вида дуговых автоматов с плавким электродом, различных по принципу регулирования: 1) автоматы с регулированием электрических величин дуги; 2) автоматы с постоянной скоростью подачи электрода.

В автоматах первого типа регулируемой является какая-либо электрическая величина сварочной дуги, регулирующей величиной— скорость подачи электрода. Регулируемой величиной могут служить напряжение, ток или мощность дуги и т. д. В современных автоматах за регулируемую величину принимают лишь напряжение дуги. В сварочной дуге напряжение практически не зависит от силы тока и зависит только от длины дуги, изменяясь пропорционально изменениям длины, что можно выразить эмпирической формулой

и = a - j - bL,

где U ■— напряжение дуги;

L ■— длина дуги; а и b — постоянные величины, определяемые опытным путём.

При наличии автомата, поддерживающего постоянство напряжения дуги, длина дуги останется постоянной и процесс сварки сохранит нормальный характер. Таким образом, регулирование постоянства напряжения дуги эквивалентно регулированию постоянства её длины.

На протяжении десятков лет дуговые автоматы для плавкого - электрода строились только с автоматическим регулированием постоянства напряжения дуги. В 1942 г. сотрудник Института электросварки АН УССР имени Е. О. Патона В. И. Дятлов впервые предложил новый принцип устройства дуговых автоматов, у которых электрод подаётся с постоянной скоростью, не зависящей от напряжения дуги или каких-либо других факторов. Очевидно, подобная система может устойчиво работать лишь при условии, что скорость - плавления электрода возрастает при уменьшении и снижается при увеличении длины и напряжения дуги. Такое регулирование возможно в системе автомата прежде всего за счёт внешней характеристики питающего источника тока. Для устойчивого горения дуги необходима падающая характеристика источника тока, поэтому изменение длины и напряжения дуги будут вызывать изменение тока в дуге, а тем самым и скорости плавления электрода, которая меняется приблизительно пропорционально току. С увеличением длины и напряжения дуги уменьшается ток в дуге и наоборот; чем более пологим является рабочий участок внешней характеристики,, тем сильнее меняется ток с изменением напряжения и тем интенсивнее идёт процесс регулирования. Таким образом, работа автомата с постоянной скоростью подачи тесно связана с внешней характеристикой источника тока, поэтому работу автомата следует рассматривать совместно с источником тока.

По исследованиям Института электросварки АН УССР в условиях сварки под флюсом, для которой только и применяются автоматы с постоянной скоростью подачи, имеется ещё второй регулирующий фактор: коэффициент плавления электрода уменьшается с увеличением напряжения дуги и возрастает с уменьшением напряжения. Эта зависимость, найденная экспериментально, усиливает регулирование и ускоряет восстановление нормального режима сварочной дуги, поддерживая длину дуги приблизительно постоянной. Таким образом, система с постоянной скоростью подачи обладает автоматическим саморегулированием, усиливающимся с увеличением скорости плавления электрода и с уменьшением крутизны характеристики питающего источника тока на рабочем участке. Автоматы с постоянной скоростью подачи применяются лишь при значительных скоростях плавления электрода, не менее 40—50 м/час.

Не очень большую по объёму применения, но важную по значению отрасль сварочной техники образуют методы огневой резки металла под водой. Возможности выполнения человеком под водой различных технических работ пока весьма …

Обычная кислородная резка, когда режущая струя направлена приблизительно нормально к поверхности металла, прорезает всю толщину металла и имеет целью отделить или отрезать часть металла, может быть названа разделительной резкой. Возможен …

Для кислородных резаков обычного устройства можно считать нормальными толщины разрезаемой стали до 200—300 мм, как не вызывающие особых затруднений и не требующие особых специальных приёмов резки. Толщины свыше указанных считаются …

msd.com.ua