Автоматическая сварка под флюсом, ее особенности. Под технология автоматической сварки флюсом

Автоматическая сварка под флюсом - технология, ГОСТ, режимы

В строительстве и промышленности сейчас часто используют сварку под флюсом, чтобы соединять металлические детали. Распространенность подобного метода сваривания обусловлена его многочисленными достоинствами.

Сущность процесса

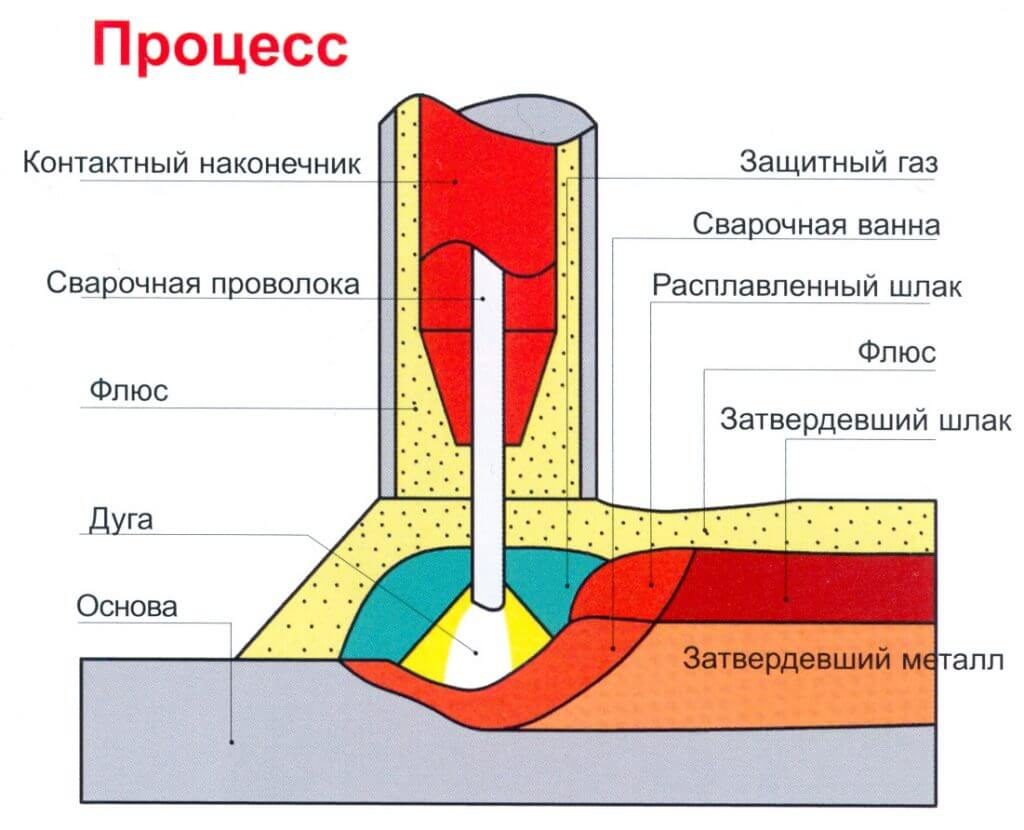

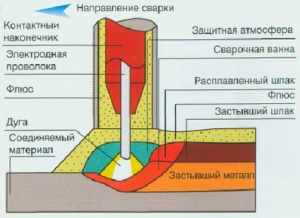

При подобном методе соединения изделий электрическая дуга прогорает под гранулированным материалом, который называется сварным флюсом. Под тепловым воздействием дуги плавится проволока электрода и металлическая поверхность детали, часть флюса. В сварной области создается полость, которая заполнена металлическими и флюсовыми парами, газами. Полость газа ограничивается сверху оболочкой расплавившегося флюса.

Плавленый флюс при окружении полости газа обеспечивает защиту электрической дуги и детали в сварочной области от негативного влияния окружающей среды. Кроме того, деталь металлургически обрабатывается в сварной ванне. По мере удаления дуги расплавившийся флюс, вступивший в реакцию с металлом, твердеет, формируя на шве корку шлака. По окончании флюсовой сварки и остывания металла корка шлака отсоединяется от шовного соединения. Неизрасходованный флюс особым пневматическим прибором собирается в специальный аппарат, применяется для последующих свариваний.

Применяемое оборудование

Когда речь заходит о выполнении электродугового сваривания на промышленном предприятии, то, прежде чем приступать к работе, рабочий закрепляет соединяемые изделия на особом сборочном стенде либо посредством специальных инструментов. Благодаря этому возможно предотвратить перемещения обрабатываемых деталей при осуществлении ручной сварки.

При прокладывании труб обычно применяют мобильные сварные головки. Для изготовления листовых конструкций используют или стационарные аппараты, или универсальные мобильные (например, сварной трактор). Трактор для сваривания под флюсовым слоем представляет собой тележку-самоход с электрическим мотором, на которой монтирована автоматическая сварная головка. Подобный аппарат способен передвигаться продольно соединяемым изделиям по рельсам.

Еще на производстве часто применяются мобильные либо стационарные сварные колонны. Они, в сочетании с опорами на роликах либо вращателями, позволяют сваривать продольные, а также кольцевые швы.

Используемые материалы

От правильности выбора проволоки электрода зависит качество сваривания. Химический состав проволоки определяет шовные характеристики. Желательно использовать проволоку из стали, соответствующую ГОСТ 2246-70. Она производится из легированной, высоколегированной, малоуглеродистой стали. Размеры готовой проволоки соответствуют стандарту (диаметр составляет 0,3-12 миллиметров).

Поставляется проволока обычно в восьмидесятиметровых бухтах. Иногда, с разрешения покупателя, используются кассеты, катушки. Перед применением проволоки, которая определенный период хранилась в складском помещении, эксперты рекомендуют очищать ее, обрабатывать бензином/керосином. Это дает возможность устранить с нее ржавчину и грязь.

Для соединения деталей из алюминия используется проволока, соответствующая ГОСТ 7871-75. Нередко используют проволоку, покрытую медью. Ее не нужно предварительно обрабатывать. Качество сварки, осуществляемой флюсовой проволокой без газа, прямо зависит от характеристик флюса. От состава флюса зависят показатели газовой среды, жидкого шлака. Взаимодействуя с деталью, шлак определяет структуру шовного металла. От его структуры зависит устойчивость изделия к растрескиванию.

Флюс используется для того, чтобы:

- легировать шовный металл;

- изолировать сварную ванну от внешних воздействий;

- создавать шовную поверхность;

- стабилизировать дуговой разряд.

Технология сварки

Технология автоматической сварки под флюсом различается с обычной сваркой тем, что электрическая дуга при ее осуществлении прогорает под особым веществом (флюсом). При зажигании дуги изделие и электрод подвергаются плавлению вместе с флюсом.

Как автоматическая дуговая сварка под флюсом, так и механизированная располагают следующими особенностями:

- Сварочный процесс возможно выполнять с применением токов большой величины. Обычно сила электрического тока при осуществлении подобной процедуры составляет 1000 – 2000 ампер. Иногда ее значение может равняться 4000 ампер. Обыкновенное дуговое сваривание проводится при силе тока, не превышающей 600 ампер. Последующее повышение данного показателя является причиной того, что металл разбрызгивается, становится невозможно создать сварное соединение. Однако чем больше сила тока, тем быстрее проходит сваривание и тем качественнее и надежнее шов.

- Автоматическая сварка под слоем флюса предполагает формирование закрытой электрической дуги, расплавляющей металлическое изделие достаточно глубоко. Благодаря этому кромки обрабатываемого изделия возможно не подготавливать перед началом сварочного процесса.

- Ввиду того что при флюсовом сваривании используется сильный ток, процедура проходит достаточно быстро. Если провести сравнение скорости флюсового сваривания со скоростью обычной сварки, становится ясно, что первый показатель превышает второй в десять раз.

- Пузырь газа, формируемый при проведении флюсового сварного процесса, не дает разбрызгиваться металлу, из которого изготовлена обрабатываемая рабочим деталь. Благодаря этому возможно создавать высококачественные сварные соединения. Кроме того, сильно уменьшаются потери металла электрода, составляющие 2% от веса расплавившегося материала (максимальное значение). Благодаря этому обеспечивается экономия электрода, электроэнергии.

Режимы сварки под флюсом выбираются при учете:

- размера применяемой проволоки электрода;

- вида электрического тока, его полярности;

- скорости выполнения сварочного процесса;

- напряжения, формирующего сварную дугу.

Дополнительными показателями, которые влияют на выбор сварочного режима, считаются:

- величина частичек, состав и плотность применяемого флюса;

- значение вылета проволоки электрода;

- взаимное расположение электродного элемента и обрабатываемого изделия.

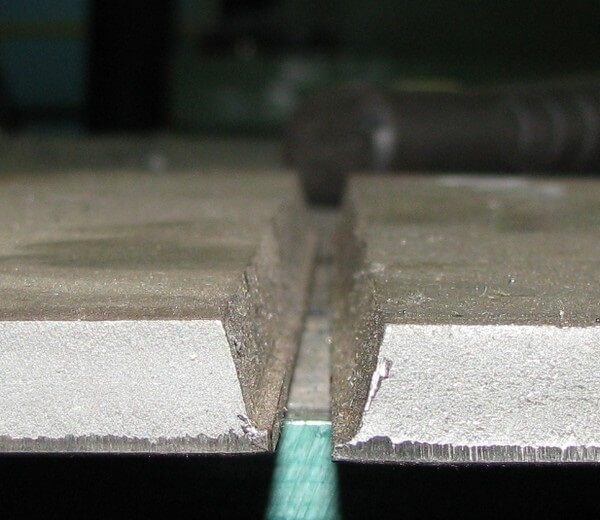

Подготовка кромок изделий, сборка конструкций под сварку

Данная процедура должна осуществляться опытным рабочим. Обусловлено это текучестью плавленого металла и флюса, сильным проваром. Нужно соблюдать точность разделки кромок, учитывать конструктивные особенности деталей. Вся необходимая для использования технологии сварки под флюсом информация содержится в ГОСТ 8713-79. После разметки изделий выполняют их вырезание, применяя газовое/плазменное резание. Затем, если нужно, проводят разделку кромок.

Перед сборкой изделий соединяемые кромки очищают посредством щеточек из металла, шлифовочных кругов. В особенности хорошо нужно очищать торцевые части. Для сборки сварного соединения применяют струбцины, скобы.

Вместо прихваток возможно использовать беспрерывный шов малого сечения, который выполняется качественным электродным элементом. Сваривание рекомендуется начинать со стороны, противоположной данному шву. По окончании сваривания прихватки, кромки, шов очищают, проверяют. При обнаружении подрезов и трещинок их необходимо выплавить.

Достоинства и недостатки процесса

Полуавтоматическая сварка под флюсом располагает такими преимуществами:

- КПД, если сравнивать с ручным свариванием, повышается в 5 – 12 раз. При флюсовом сваривании ток проходит по проволоке лишь в ее вылете. Возможно применять сварной ток увеличенной (25-100 А/кв. мм) плотности, не опасаясь, что электрод значительно перегреется. Применение сильного тока позволяет материалу проплавляться намного глубже. Возможно сваривать детали большой толщины, не разделывая кромки. Под флюсом соединяют металл толщиной 2 – 60 миллиметров. Скорость однодугового сваривания составляет до 7 метров в час. Использование многодугового сваривания дает возможность увеличить скорость до 30 метров в час.

- Отличное качество шва обеспечивается хорошей защитой расплавившегося материала от воздействия воздуха, металлургическим обрабатыванием, легированием шлаком. Шлак на шовной поверхности снижает быстроту кристаллизации металла сварной ванны и его остывания. Благодаря этому шовный металл не имеет пор, заключает в себе немного посторонних примесей. Флюсовое сваривание осуществляется при производстве больших резервуаров, строительных сооружений, стальных/никелевых/медных/алюминиевых/титановых трубопроводов.

К минусам флюсовой сварки полуавтоматом/сварочным автоматом возможно причислить сильную текучесть расплавившегося металла и флюса. Ввиду этого сварку нужно выполнять в нижнем положении, отклоняя шовную плоскость от горизонтали на 10 – 15 градусов, не больше. В противном случае, соединение будет сформировано неправильно, появятся подрезы, иные дефекты. Это основная причина, по которой флюсовую сварку не используют для того, чтобы соединять кольцевые поворотные стыки труб, имеющих радиус меньше 75 миллиметров. Также данный метод сварки предполагает тщательную сборку кромок. Выполнить это под силу далеко не каждому рабочему. Ознакомиться с тонкостями флюсовой сварки возможно, посмотрев соответствующее видео.

Скачать ГОСТ

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

Особенности автоматической сварки под флюсом

- Содержимое:

- Что такое сварка под флюсом

- Сварочный флюс – что это

- Режимы сварки под флюсом

- Где применяется сварка флюсом

- Преимущества и недостатки сварки

Для улучшения качества шва, во время проведения сварочных работ используется флюс. Дуга в этом случае горит под слоем порошка, что ограничивает доступ воздуха во время плавления проволоки. Автоматическая сварка под флюсом предназначена для обработки низколегированных, низкоуглеродистых, активных, средне и высоколегированных сталей.

Для улучшения качества шва, во время проведения сварочных работ используется флюс. Дуга в этом случае горит под слоем порошка, что ограничивает доступ воздуха во время плавления проволоки. Автоматическая сварка под флюсом предназначена для обработки низколегированных, низкоуглеродистых, активных, средне и высоколегированных сталей.Что такое сварка под флюсом

Сущность сварки под флюсом сводится к тому, что дуга между сварной проволокой и обрабатываемым материалом горит под слоем гранулированного порошка. Под воздействием температуры электрод и гранулы расплавляются. В результате, вокруг сварной ванны создается эластичная пленка, полностью перекрывающая доступ воздуха и защищающая от негативного воздействия дугу и расплавленный металл.Оборудование для сварки под флюсом можно разделить на две категории:

- Роботизированная автоматическая сварка под слоем флюса угловых швов и ровных поверхностей. Направление, скорость движения электрода задает машина. Роботизированный способ отличается максимальным качеством наложения сварного шва, прочностью соединения и скоростью работы.В последнее время широко используется так называемая тандемная сварка - когда два электрода располагаются в одной плоскости параллельно друг другу. Технология автоматической сварки под флюсом в тандеме, существенно увеличивает качество сварного шва и скорость выполняемых работ.Еще одним преимуществом тандемного метода является быстрое возбуждение дуги, а также минимальный размер сварочной ванны.

- Полуавтоматическая сварка. Сварную проволоку направляет сварщик, он же контролирует вылет электрода. Подача проволоки осуществляется автоматически. От мастера требуется выбрать скорость и угол наклона электрода, а также подобрать наиболее подходящую мощность напряжения дуги.

Техника автоматической сварки под слоем флюса подробно описана в ГОСТ 8713 79. В нормах прописаны виды сварных соединений, обеспечивающие максимальную прочность конструкции. Санитарные нормы и требования к технике безопасности указываются в ГОСТ 9087 81.

Сварочный флюс – что это

По сути, флюс, это гранулированный порошок с диаметром от 0,2 до 4 мм, используемый для защиты дуги, сварной ванны и наплавляемого металла, от вредного внешнего воздействия.Во время проведения работ создается флюсовая подушка, основным предназначением которой является:

- Создать надежную защиту сварочной ванны, в виде газового облака и шлака, от воздействия негативных факторов: сырости, пыли, низкой температуры воздуха и т.д.

- Обеспечить стабильную дугу, во время которой будет осуществляться непрерывный процесс формирования шва в сварочной ванне.

- Улучшить качество соединения и обеспечить сварной шов необходимыми свойствами.

- Вывести примеси из металла в зону шлакообразования.

- Способ производства. Существуют плавленые и неплавленые разновидности флюса. Первые, рудоминеральные, предварительно плавятся в печи, после подвергаются дополнительному прокаливанию и формированию в гранулы. Неплавленые или керамические флюсы производят путем смешивания минералов и ферросплавов с добавлением жидкого стекла.

- Химический состав сварочного флюса. Существуют оксидные, солеоксидные и солевые материалы. Каждый из видов порошка используется для определенной цели.

- Область применения сварки под флюсом. Для сварки низколегированных сталей применяют оксидные материалы. Во время работ по переплавке шлака, обработки высоколегированных или углеродистых сталей, а также цветных металлов применяют солевые флюсы. Так как в составе электрода отсутствуют оксиды, обеспечивается чистота шва и сохраняется пластичность соединения. Солевые материалы используют для работ с титаном.

Расход флюса зависит от химического состава и способа производства материала. Также на количество затрат влияет мощность сварочного тока, напряжение дуги и скорость проведения работ.

Наиболее экономичным считается сварочное оборудование для автоматической сварки под флюсом. Блок управления станка рассчитывает оптимальную скорость движения электрода, а также мощность и силу тока. Дефекты сварки под флюсом, в частности, по причине человеческого фактора, сведены к нулю.При ручной работе с полуавтоматом вносят дополнительные коэффициенты нормирования сварки, связанные с пространственным положением шва и его длиной. Если длина соединения не более 20 см, учитывают коэффициент изменений равный 1,2; от 20-50 см 1,1; свыше полуметра поправка равна 1. Полученный результат помогает точно рассчитать время, необходимое для проведения работ, а также высчитать расход флюсового материала.

Основными причинами образования пор при сварке является водород и азот. При использовании флюса создается защитное облако, не дающее этим веществам вступить в реакцию с расплавленным металлом.

Режимы сварки под флюсом

Особенностью процесса сварки под флюсом является необходимость точного расчета нескольких важных параметров, оказывающих влияние на затраты флюса:- Род и полярность тока. Источники питания для сварки под флюсом могут быть трансформаторного и инверторного типа. Инвертор использует принцип двойного преобразования электрического тока, в результате давая на выходе стабильные высокочастотные показатели, что приводит к уменьшению расхода порошка.

- Напряжение сварной дуги.

- Диаметр используемой проволоки. Во время сварки флюсовый порошок расходуется на создание шлакового слоя вокруг шва. Соответственно, чем толще используемая проволока и стыки соединения, тем больше нужно будет гранул для защиты. Плавленые сварочные флюсы, как правило, расходуются быстрее, чем керамические. Работы с разделкой кромок также требуют больших затрат флюсового порошка.

- Скорость ведения электрода. Механизированная сварка экономнее, так как обеспечивается стабильная скорость движения электрода, отсутствуют рывки.

- Толщина обрабатываемого материала.

- Отходы сварочного флюса. В результате проведения работ, на шве образуется определенное количество защитного шлакового слоя. Расход гранулированного флюсового порошка в определенной мере зависит от того, какое количество отходов получается на выходе.

Режимы автоматической сварки под флюсом, а также параметры необходимые для выполнения работ полуавтоматом, можно рассчитать по существующим таблицам, находящимся в инструкции по эксплуатации сварного оборудования.

Где применяется сварка флюсом

В свое время характеристики процесса сварки с использованием флюса произвели настоящую революцию в промышленности. Первоначально, способ сварочных работ предназначался только для обработки низкоуглеродистой стали. Сегодня производители флюсов заявляют о возможности применения порошка практически для любых, в том числе тугоплавких сталей и металлов, тяжело поддающихся обработке. Металлургические процессы при сварке позволили использовать полностью механизированные установки и полуавтоматы для следующих целей:

Металлургические процессы при сварке позволили использовать полностью механизированные установки и полуавтоматы для следующих целей:

- Сварка кольцевых швов. Основной сложностью процесса является необходимость удержать сварную ванну и избежать растекания металла. Для выполнения работ используют станки ЧПУ. Может потребоваться ручная подварка.

- Сварка вертикальных швов. Выполняется с принудительным или свободным формированием шва. Лучшие характеристики прочности соединения были достигнуты при работе с металлами 20-30 мм.

- Сварка труб малого и большого диаметра. Первоначально с помощью полностью автоматических станков научились варить трубы небольшого диаметра, но впоследствии с развитием технологии обработки, получилось освоить метод позволяющий проводить работы с материалом большого диаметра. Характеристики используемого оборудования обеспечили необходимую прочность соединения и позволили ускорить процесс сборки труб для нефте- и газопроводов.

Проведение всех производственных работ строго регламентируется в соответствии с существующей технологической картой сварки. Любые нарушения приводят к серьезным штрафным санкциям.

Преимущества и недостатки сварки

Можно выделить некоторые преимущества сварки под флюсом: Производительность. По сравнению с обычной ручной сваркой, скорость работ увеличена в 5-10 раз.

Производительность. По сравнению с обычной ручной сваркой, скорость работ увеличена в 5-10 раз.- Качество шва. Флюс предотвращает разбрызгивание стали, обеспечивает защиту от появления пор в шве. Особенностью сварки высоколегированных сталей является необходимость защиты от попадания на поверхность шлака и капель расплавленного металла. Работы с помощью флюсового порошка создают оптимальные условия для обработки деталей.

- Экономия. Расход электроэнергии по сравнению с обычной электродной сваркой меньше приблизительно на 30%.

- Универсальность. Флюсовый порошок позволяет варить металлы разной плотности и структуры. Метод сварки подойдет для цветных металлов, низкоуглеродистый сталей, титана и т.д.

- Ограниченная маневренность автоматов.

- Возможность проведения работ с максимальным отклонением от плоскости не более 10-15°.

- Влияние характеристик флюса на качество проводимых работ. Остатки порошка механизированным образом убираются в хранилище и используются повторно. Сухой порошок быстро впитывает влагу. Чтобы обеспечить высокие характеристики шва, потребуется контроль влажности флюса.Проверку делают с помощью забора порошка, высушивания при температуре 105°С. После контрольный образец взвешивают. Если разница составляет более 0.1% от массы невысушенного состава, весь порошок отправляют на сушку.

Некоторые виды сварочных работ рекомендовано проводить только с использованием флюса. Применение гранулированного порошка позволяет сократить расходы электроэнергии и улучшить качество и прочность сварочного шва в несколько раз.

stroy-plys.ru

Автоматическая сварка под флюсом, ее особенности

Отрицательное влияние атмосферного воздуха на процессы, происходящие в сварочной ванне, изучено давно. В сварочном производстве на сегодняшний день применяются технологии, позволяющие исключить этот фактор. Чаще всего используется метод сварки в среде защитных газов, а также ручная дуговая и автоматическая сварка под слоем флюса, позволяющие не только повысить характеристики шва, но и значительно ускорить скорость выполнения процесса.

Что дает применение флюса

Флюс — многокомпонентная химическая смесь, предназначенная для получения сварных соединений требуемого качества и защиты расплавленного металла от негативного воздействия кислорода и азота, имеющихся в атмосферном воздухе. Правильно подобранный флюс позволяет решить следующие задачи:

- Защита расплавленного металла в сварочной ванне.

- Флюс обеспечивает устойчивость горения сварочной дуги.

- Снижение энергетических затрат на сварку и предотвращение разбрызгивания металла.

- Улучшение условий формирования шва.

- Возможность изменения химического состава сварного шва для получения необходимых качеств соединения.

Кроме того, сварка флюсом имеет и другие преимущества, она позволяет достичь высокого уровня механизации, возможна комплексная автоматизация сварочных процессов. При этом такая автоматическая линия обеспечивает стабильные показатели качества сварных швов.

Ради справедливости стоит отметить и недостатки, присущие сварке флюсом.

- Данный вид сварки может выполняться исключительно в нижнем положении шва.

- Детали, подвергаемые сварке, должны быть тщательно подогнаны при сборке, требуется качественная подготовка кромок.

- Сварить изделия под флюсом на весу не получится, необходима предварительная проварка корня шва или наличие жесткой опорной поверхности.

- Значительная стоимость материалов делает процесс существенно дороже, поэтому сварка флюсом в основном применяется при изготовлении ответственных конструкций.

Кроме всего прочего флюс является обязательным расходным материалом для сварки алюминия, его сплавов, других цветных металлов.Автоматическая и ручная дуговая сварка без них практически невозможна. Правда здесь основную роль играет слой трудно разрушаемой окиси, которая образуется на поверхности деталей под действием воздуха.

Виды применяемых флюсов

По своему назначению все выпускаемые флюсы делятся на 3 категории, в зависимости от металла, для сварки которого они предназначены:

- Углеродистые и легированные стали

- Высоколегированные стали

- Цветные металлы, а также их сплавы

В зависимости от метода изготовления флюс может быть плавленым и керамическим. Первые могут иметь стекловидную или пемзовидную структуру. Вторые представлены в основном керамическими веществами, они обладают легирующими качествами и значительно улучшают структуру шва.

- Плавленый флюс получается при спекании исходных материалов с последующей грануляцией. Производство данного материала значительно дешевел, кроме того он отличается и технологическими свойствами (формирование шва, защита, легкая отделимость шлака), именно поэтому сварка флюсом в основном выполняется с его применением.

- Керамический флюс получают измельчением компонентов, смешиванием с жидким стеклом и экструзией, которая способствует дополнительному измельчению и образованию однородного состава. Сварка флюсом с применением таких смесей осуществляется при необходимости дополнительного легирования материала шва.

По химическому составу флюсы для электрической и газовой сварки можно разделить на следующие группы:

- Оксидные смеси используются для сварки фтористых и низколегированных сталей. В их состав входят окислы металла с незначительным содержанием (до 10%) фтористых соединений. Такой флюс отличаться различным наличием марганца и кремния.

- Солевые флюсы содержат в своем составе исключительно хлориды и фториды. С их помощью выполняется дуговая сварка флюсом активных металлов и шлаковый переплав.

- Смешанный флюс представляет собой комбинацию первых двух категорий. Используется для ответственной сварки легированных сталей.

Как видите, различных модификаций данного материала существует множество поэтому не имея должного опыта, подобрать его самостоятельно очень тяжело. А автоматическая сварка может быть успешной только в том случае, если применяется соответствующий условиям флюс, поэтому его тип должен быть определен в технической документации на изготовление изделия.

Физическая сущность сварки под флюсом

Флюс должен покрывать соединяемые изделия определенным слоем, величина которого зависит от толщины металла, при недостаточном его количестве эффективная защита сварочной ванны от воздуха невозможна.

Энергия дуги приводит к плавлению электродной проволоки, основного металла и часть флюса. При этом в точке сварки формируется полость, которая наполняется газами и парами флюса и металла. Оболочкой данной полости в верхней части служит не расплавившийся флюс, благодаря чему в ней создается некоторое избыточное давление. Именно благодаря этому сварка флюсом позволяет защитить дугу и слой расплавленного металла от негативного влияния атмосферного воздуха.

По мере перемещения сварочной дуги флюс и расплавленный металл кристаллизируются и остывают, шлак, образовавшийся на поверхности шва, достаточно легко удаляется. Повысить производительность сварки флюсом позволяет автоматическая линия, все процессы на которой осуществляются без участия человека.

Технология автоматической сварки под флюсом

Сварка флюсом по автоматической технологии осуществляется следующим образом. Оборудование, применяемое для сварки под флюсом, устроено так, что оператору необходимо всего лишь выбрать и правильно настроить режимы работы.

- Флюс автоматически подается на соединяемые детали из предварительно заполненного бункера, при этом высота слоя, как уже говорилось, зависит от толщины металла.

- Электродная проволока, применяемая для сварки, сматывается в бухты или на кассеты, ее подача в рабочую зону осуществляется специальным механизмом.

- Электрод, создающий дугу, перемещается вдоль шва со скоростью, которая зависит от того, какие режимы сварки применяются. Образующий флюсовый свод выполняет защиту сварочной ванны и предотвращает разбрызгивание металла.

- Расплавленный флюс, имеющий более низкую плотность, всплывает на поверхность расплавленного металла, поэтому не ухудшает структуру и качества шва. По мере остывания образовавшаяся корка шлака удаляется с поверхности изделия.

- Флюс, который не был израсходован, собирается в емкость и может быть использован повторно.

Подобная технология, применяемая для сварки под флюсом, благодаря высокой механизации и автоматизации процесса обеспечивает высокую скорость сварки, при стабильном качестве. Поэтому она применяется в различных сферах промышленности.

Режимы дуговой сварки под флюсом

Появление нового оборудования значительно расширила возможные режимы, которые применяются для сварки особо ответственных изделий. Дуговая сварка под флюсом в зависимости от характеристик свариваемых материалов, а также от требований, предъявляемых к качеству изделия, может выполняться с применением различных режимов. Их основными характеристиками являются:

- Показатели электрического тока (род, сила, применяемая полярность).

- Напряжение электрической дуги.

- Диаметр и состав электродной проволоки

- Скорость выполнения сварки.

Помимо этого учитываются и дополнительные параметры:

- Какой флюс для сварки применяется, его состав, строение (размеры составляющих частиц, плотность, консистенция).

- Какой вылет имеет электродная проволока.

- Взаимное расположение свариваемых деталей и электродов.

При сварке флюсом большое значение имеет сила тока и скорость выполнения процесса, именно они оказывают огромное влияние на глубину провара шва.

Для каждого типа изделия режимы должны быть прописаны в техническом задании на изготовление. Если такая информация отсутствует, то они должны подбираться экспериментальным методом. При этом необходимо следовать следующим рекомендациям:

- Дуговая сварка высокого качества возможна только при стабильном поддержании дуги. Основным условием этого является оптимальное соотношение между силой тока и скоростью подачи проволоки.

- Сварка флюсом предполагает повышение скорости выполнения работ при увеличении вылета электродной проволоки.

- При использовании легированных проволок можно применять режимы с повышенной скоростью подачи.

- На размеры и форму шва оказывают влияние сила тока и напряжение. Сила тока, при которой выполняется дуговая сварка под флюсом, меняет глубину проварки, а увеличение напряжение способно изменить ширину шва.

- Также экспериментальным путем подбирается и флюс для сварки, применение которого наиболее целесообразно для определенных условий.

Область применения сварки под флюсом

Применение сварки флюсом с помощью автоматических линий позволяет наладить поточный выпуск различных изделий. Наиболее эффективные результаты подобное оборудование показывает в следующих областях:

- В судостроении сварка флюсом позволила организовать крупноблочную сборку, в заводских условиях с ее помощью монтируются целые секции кораблей, которые потом монтируются на стапеле.

- Автоматическая сварка широко применяется при изготовлении резервуаров для нефтехранилищ, высокое качество соединений обеспечивает высокую устойчивость к агрессивным жидкостям.

- Ярким примером эффективности сварки под флюсом является ее применение в производстве труб большого диаметра. Применяемые в процессе режимы обеспечивают высокое качество и надежность сварных швов, поэтому такие трубы в основном применяются для газопроводов.

Как видите, дуговая сварка флюсом получила распространение в ответственных производствах, это свидетельствует об эффективности и целесообразности применения такого метода.

Постоянное совершение технологических линий, усовершенствованные режимы, позволяют открывать новые возможности данного вида. Именно поэтому автоматическая сварка покрытого флюсом металла, наравне с дуговой сваркой в среде защитных газов, является одним из основных методов выполнения работ на производстве.

Похожие статьиgoodsvarka.ru

Технологии сварки под флюсом

Разновидность электродуговой сварки, при которой горение дуги осуществляется под действием слоя флюса, способствующего защите сварочной зоны от негативного атмосферного влияния, называется сваркой под флюсом. Помимо выполнения защитной функции флюс обеспечивает стабильное горение дуги, оказывает металлургическое действие на металл, обеспечивая легирование, рафинирование и раскисление металлического расплава ванны, а также препятствует его разбрызгиванию.

Обладающий низкой проводимостью тепла расплавленный флюс в режиме автоматической сварки способен замедлять остывание шва, это позволяет растворенным в ванне газам со шлаковыми образованиями подниматься на ее поверхность. Таким образом шовный металл очищается от загрязнений. Затвердевшая после расплавления часть флюса покрывает площадь шва толстой коркой из шлака, которая без труда удаляется по завершении дуговой сварки. Оставшийся нерасплавленным флюс собирают со шва по окончании работы с помощью пневматического приспособления для вторичного применения.

Технологии сварки под флюсом

Исходя из степени механизации такого сварочного процесса, выделяют дуговую автоматическую сварку под флюсом и механизированную. Во втором случае флюс подается в ходе ручного передвижения сварочной головки полуавтомата на свариваемый участок, покрывая слоем в 4-5 см поверхность изделия с электродной проволокой. Его подача ведется с помощью пневматики по шлангу либо из особого бункера, размещаемого на сварочной головке оборудования полуавтоматической сварки.

Чаще всего используют для сварки под флюсом автоматы, у которых подача сварочной проволоки в место сваривания полностью автоматизирована специальным устройством. Горение дуги, зажигаемой между деталью и краем электродной проволоки, осуществляется под слоем флюса, подающегося из особого бункера. Теплота, производимая дугой, расплавляет металл электрода с основным и ту часть флюса, которая попадает в зону ее действия. В ходе электродуговой сварки в месте горения дуги формируется полость, которую сверху ограничивает купол из расплава флюса. Он в ходе производства работы наполняется парами флюса с металлом и газами с давлением, поддерживаемым образовавшимся над сварочной зоной флюсовой оболочкой.

Горение дуги в ходе сварки под слоем флюса приходится на передний край сварочной ванны, немного отстраняясь от вертикали в направлении, противоположном продвижению сварки. От действия давления дуги расплав металла вытесняется в том же направлении, формируя сварочную ванну. Около электрода при автоматической сварке образуется кратер, наполненный небольшим слоем расплавленного металла, а большая часть расплава помещается в зоне между кратером и плоскостью шва.

Флюс в состоянии жидкости, имеющий меньшую плотность, оказывается в верхнем слое расплава и плотно покрывает шов. Технология автоматической сварки предполагает ведение процесса на подкладке либо с помощью флюсовой подушки. Металл полученного шва, сваренного под слоем флюса, на треть составляется из присадочного материала и на две трети из переплавленного основного металла.

Преимущества сварки под флюсом

К особенностям сварки под флюсом, обеспечивающим ее преимущества перед другими способами, относят довольно высокую производительность со стабильным процессом и хорошее качество получаемых сварных соединений. Первое обусловлено использованием значительных токов, хорошей глубиной расплавления. Второе достигается надежностью защиты металлического расплава от окружающего воздуха и механизацией операций с расчетом режимов сварки. Помимо этого данный способ практически полностью исключает металлические потери в разбрызгивании и угаре. Недостатком этой технологии является возможность ее использования лишь в нижнем расположении шва с наклоном около 15º в основном на коротких швах, что создает сложности в проведении монтажных работ.

В автоматической сварке под слоем флюса производительность работ в несколько раз больше, чем в ручном процессе. А использование в изготовлении широкополых балок с двумя таврами и трубопроводов значительного диаметра особых форсирующих режимов сварки под флюсом позволяет увеличить производительность в 15-20 раз. Это возможно благодаря большой плотности токов в электродном металле, достигаемой за счет окружения зоны сварки флюсовым слоем. Получаемая величина тока позволяет даже вести сварку кольцевых швов со значительными толщинами материалов. В монтажных работах и заводских производствах применяют оборудование для сварки под флюсом, позволяющее соединять заготовки с толщинами от 2 до 100 мм из сталей с разным составом, медные, алюминиевые, титановые детали и изготовленные из их сплавов.

В промышленности чаще всего применяют электродную проволоку для сварки под флюсом. Однако отдельные виды работ, особенно наплавку, эффективнее выполнять с помощью ленточных электродов. При этом перемещаемая от одного конца ленты к другому сварочная дуга, оплавляя ее края, расплавляет основной металл. Изменением формы электродной ленты возможна корректировка размера поперечного сечения шва. Достигается это большей равномерностью, а также глубиной расплавления металла шва как по оси, так и вдоль его сечения. Для достижения большей производительности при сварке угловых швов и стыковых соединений с разделыванием кромок применяют порошковые присадочные материалы. Они позволяют при одновременном увеличении вылета электрода получать больший объем наплавляемого металла. Хотя в данном случае существенно уменьшается глубина расплавления металла.

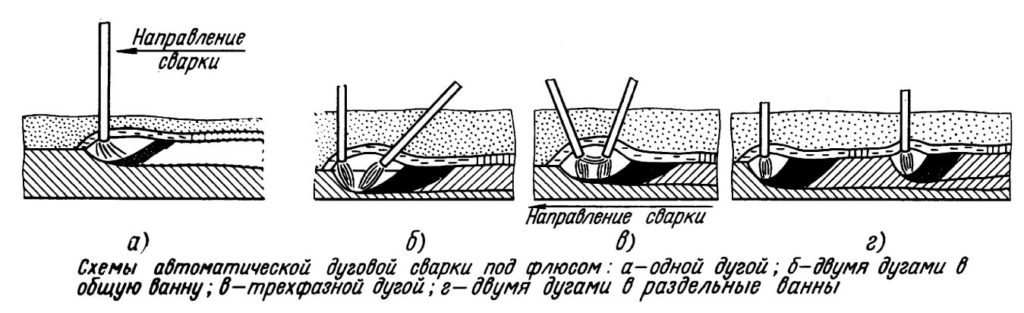

Увеличить производительность сварочных операций с качеством получаемого шва можно с использованием технологии сварки под флюсом при помощи двух или более электродов, а также применяя многодуговую автоматическую сварку. Это целесообразно при массовом производстве одинаковых изделий (резервуаров, балок, труб). Многоэлектродная сварка характеризуется присоединением всех электродов к одному полюсу питающего источника. При многодуговой сварке каждый изолированный от других электрод соединяется со своим источником питания.

promplace.ru

Автоматическая дуговая сварка под слоем флюса:технология, режимы

В современной промышленности используется много видов сварочного оборудования. Автоматы относятся к одним из наиболее сложных и в то же время востребованных разновидностей. Автоматическая сварка под флюсом использует для расплавления металла электрическую дугу. Он зажигается между основным металлом и сварочной проволокой, которая подается на сварочную ванну. Все это происходит под слоем флюса.

Автоматическая сварка под флюсом

Данная технология была придумана Славяновым, который изначально применял в качестве флюса дробленое стекло. Ввел данную методику в промышленность, а также изменил ее для серийного применения Патон. С этого момента началась разработка и усовершенствование флюсов, которые применяются именно для автоматических систем соединения. На основе этой технологии созданы многие современные автоматы.

Область применения

Автоматическая дуговая сварка под флюсом используется практически для всех металлов и их сплавов. Это осуществляется благодаря наличию флюса, который призван улучшить свойства свариваемости металла, а также убрать те факторы, которые будут мешать нормальному формированию валика. Флюс является защитой от всех внешних элементов, которые могут проникнуть в шов. Благодаря надежной защите, автоматическая сварка под слоем флюса может работать не только со сталями, как это происходит в обыкновенной ручной дуговой сварке. Здесь можно сварить также нержавейку, алюминий, медь и прочие виды металлов. Сюда же относятся их сплавы, а также разнородные соединения. Толщина изделий может составлять 1,5-150 мм. В данном диапазоне оборудование нормально справляется с автоматическим форматированием качественного валика без непосредственного участия человека.

Основной сферой применения является промышленность. Создание крупных сооружений, таких как мосты, здания и прочие металлоконструкции нередко требуют производства большого количества сварных изделий. Автоматическая сварка под флюсом может обеспечить требуемый результат. Выпуск моторизированной техники также нередко использует данную технологию. Универсальность соединения различных видов металла обеспечивает широкую сферу использования оборудования.

Преимущества

За все время существования электродуговая сварка под флюсом не утратила своей востребованности и популярности, что обусловлено рядом ее преимуществ:

- Во время соединения деталей практически отсутствует эффект разбрызгивания металла;

- Потери электродного металла сводятся к минимальному количеству;

- Высокий уровень производительности;

- Защита зоны сваривания отлично защищена от внешних негативных факторов;

- Металл охлаждается с низкой скоростью, что способствует получению высоких показателей механических свойств получаемого шва;

- Не нужно использовать дополнительные приспособления, которые защищают от светового излучения, так как горение дуги происходит под слоем флюса;

- Сварочная ванна становится практически не чувствительной к воздействию оксидов.

Недостатки

Хоть преимущества для своей сферы применения и оказываются более весомыми, здесь есть свои недостатки, которые мешают применению данного метода в других сферах:

- Вредное воздействие газов, под влияние которых попадает оператор автоматической машины;

- Расплавленный флюс и металл обладают повышенной жидко текучестью;

- Флюс обладает высокой ценой, что повышает себестоимость создания шва;

- Очень трудно скорректировать положение дуги относительно кромок основного металла;

- У аппарата есть ограниченные возможности, так что не все из них могут выполнять сварку во всех пространственных положениях;

- Место сварки располагается под толстым слоем флюса, что не позволяет его разглядеть при обыкновенном обозрении результатов без специальных приборов;

- Здесь нужно особое внимание уделить сборке кромок под сварку, так как если делается увеличенный зазор, то расплавленный металл может вытечь между кромками, что приведет к образованию дефектов.

Схема

Здесь продемонстрирована основная структурная схема технологии автоматической сварки под флюсом.

Схема автоматической сварки под флюсом

Технология сварки

В данной схеме показано, что дуга горит между проволокой и основным металлом. Ролики соответствующего устройства подачи передвигают присадочный материал в зону, где горит электрическая дуга. Ток передается на проволоку через скользящий контакт, а к заготовке он подается при помощи постоянного. Плавление флюса создает газовый пузырь, который является защитной оболочкой для сварочной ванны от всех внешних элементов, которые могут попасть внутрь и помешать.

Технология автоматической сварки слоем флюса

Уже расплавленный флюс создает защиту от всех внешних воздействий. Когда дуга удаляется от зоны сварки, то расплавленный флюс со временем застывает, так как на него не производится температурное воздействие, и образует корку. После полного остывания корку можно легко отбить от поверхности.

«Важно!

Нужно всегда следить, чтобы моток проволоки имел достаточную длину.»

Здесь многое зависит от того, какой тип оборудования применяется. Дело в том, что есть масса узкоспециализированных моделей, основанных на этом же принципе действия. Они определяют технологию, какие требуются режимы для проведения процесса, максимальная мощность дуги и прочие параметры.

Оборудование

Сварка под флюсом производится при помощи автоматического аппарата, который может иметь совершенно различные размеры, в зависимости от цели своего применения. К примеру, для сварки больших толщин под флюсом, таких как двутавровые балки, для строительства и прочее, применяются массивные автоматы длиной в несколько метров и высотой около 2,5 метров. Также могут быть более мелкие варианты, которые помещаются в обыкновенной мастерской по несколько штук. Такие аппараты являются ос6новным оборудованием, которое применяется для соединения металла.

Оборудование для автоматической сварки под флюсом

Материалы

Основными расходными материалами в данном случае являются флюсы и сварочная проволока. Флюс для сварки подбирается под конкретный тип металла. С учетом того, что здесь работа ведется с большим количеством разнообразных сплавов, то и флюсы представлены в очень широком ассортименте. Специалисты предварительно подбирают нужные варианты. Со сварочной проволокой дело обстоит проще, так как ее состав должен быть максимально схожим с тем металлом, который поддается сварки. Исходя из этого, различают определенные марки проволоки.

Стандарты

Автоматическая сварка под флюсом производится согласно ГОСТ 8713-79. Данный стандарт касается всех сварных соединений, которые производятся под флюсом. В нем перечислены основные типы, конструкционные элементы, а также размеры, которые используются в этом деле.

Заключение

Использование флюса в автоматической сварке дает отличный результат, так как стандартная дуговая сварка не позволяет работать с нержавейкой, алюминием, не говоря уже о соединении разнородных деталей. Высокая стоимость флюса, используемого в больших количествах, окупает сам процесс благодаря высокому качеству. Это делает затруднительным для бюджетных сегментов, но в остальном полностью соответствует требованиям качества.

svarkaipayka.ru

Сварка под флюсом - специфика и область применения

В некоторых случаях при неразъемных соединениях деталей методом сварки находящиеся вокруг сварочной зоны газы, в частности, воздух и окись углерода, ухудшают проведение процесса, а само соединение оказывается непрочным. Снижается и производительность сварочных работ. Преодолеть эти негативные последствия помогает сварка под флюсом.

Виды и предназначение сварочных флюсов

Под сварочными флюсами понимают неметаллические минеральные вещества, которые при сварке решают следующие задачи:

- Стабилизируют горение сварочной дуги (особенно при сложных конфигурациях шва).

- Улучшают формирование сварного шва.

- Изменяют химический состав металла в зоне шва.

- Снижают энергетические потери и износ электродов.

- Позволяют повысить производительность процесса, поскольку возможно использовать автоматизированное оборудование для сварки под флюсом — так называемые сварочные тракторы.

Классификация данных материалов может быть выполнена по следующим параметрам:

- По назначению. Различают флюсы для сварки сталей как нелегированных, так и легированных, для сварки цветных металлов, флюсы для пайки и т.д.

- По химическому составу;

- По технологии сварки;

- По технологии приготовления.

Рассматриваемые составы могут быть универсальными, а также специально разработанными под особые условия сварки. В частности, для автоматической сварки под слоем флюса требуется использовать составы, полностью отвечающие требованиям ГОСТ 9087. Этим стандартом оговаривается определенная зависимость между размерами частиц флюса и диаметром сварочной проволоки.

Рассматриваемые составы могут быть универсальными, а также специально разработанными под особые условия сварки. В частности, для автоматической сварки под слоем флюса требуется использовать составы, полностью отвечающие требованиям ГОСТ 9087. Этим стандартом оговаривается определенная зависимость между размерами частиц флюса и диаметром сварочной проволоки.

Для выполнения сварки под флюсом используются вещества, получаемые либо плавлением, либо механическим соединением необходимых компонентов с последующим их склеиванием. В первом случае флюсы называют плавлеными, во втором — неплавлеными.

Основная минеральная составляющая любого флюса — двуокись кремния. Ее количество колеблется в пределах 35…80% (иногда часть кремнезема заменяется плавиковым шпатом). Остальное содержание низкокремнистых флюсов — марганец, а также металлы, при помощи которых происходит дополнительное легирование зоны шва. Марганец обладает большим сродством к кислороду, а потому, активно взаимодействуя с ним, снижает окислообразование в зоне сварки. Одновременно снижается вероятность проникновения в состав шва хрупких соединений серы: марганцем они связываются в сульфид, который затем удаляется с поверхности готового шва. Кремний не только упрощает приготовление флюса, но и снижает образование пор, поскольку угнетает процесс окисления углерода при температурах горения сварочной дуги.

Плавленые сварочные флюсы производят по следующей технологии. Компоненты размалывают до требуемых размеров частиц (чем меньше диаметр сварочной проволоки, тем меньшими они должны быть), затем тщательно перемешивают и расплавляют в печах с безокислительной атмосферой. Завершающим этапом приготовления является гранулирование флюса. Оно заключается в пропускании нагретых частиц через непрерывный водный поток, в результате чего частицы затвердевают и получают округлую форму, причем от интенсивности потока будущего гранулята зависят его размеры. После сушки и просеивания на виброситах с различными размерами ячеек, флюс разделяется на фракции и считается готовым к применению.

Неплавленые флюсы получают перемешиванием необходимых компонентов и последующим их связыванием при помощи жидкого стекла. Их технологические характеристики несколько ниже плавленых.

Таким образом, выбор марки сварочного флюса полностью определяется условиями его использования. Технологи не советуют увлекаться универсальными веществами, рекомендуя их к применению лишь для соединения деталей, которые в процессе своей эксплуатации не подвергаются значительным изгибающим, а также вибрационным нагрузкам.

Механизм работы флюсов при сварке

Перед началом работ стыкуемые поверхности металла покрываются сплошным слоем флюса толщиной не менее 40-50 мм. Сварочный электрод вводится вовнутрь, после чего возбуждается сварочная дуга. Поскольку температура в зоне горения дуги превышает 5500-6000 0С, то флюс внутри газового пузыря расплавляется, и накрывает сверху металлический расплав. Это происходит потому, что плотность флюса намного меньше плотности металла. Таким образом, зона сварного шва надежно ограждается от водяных и газовых паров и прочих химических веществ, которые при высокой температуре способны насыщать поверхностные слои металла вредными веществами.

Перед началом работ стыкуемые поверхности металла покрываются сплошным слоем флюса толщиной не менее 40-50 мм. Сварочный электрод вводится вовнутрь, после чего возбуждается сварочная дуга. Поскольку температура в зоне горения дуги превышает 5500-6000 0С, то флюс внутри газового пузыря расплавляется, и накрывает сверху металлический расплав. Это происходит потому, что плотность флюса намного меньше плотности металла. Таким образом, зона сварного шва надежно ограждается от водяных и газовых паров и прочих химических веществ, которые при высокой температуре способны насыщать поверхностные слои металла вредными веществами.

Применение сварного флюса позволяет также снизить потери металла на разбрызгивание. Это становится возможным вследствие большого поверхностного натяжения расплава флюса, которое достигает значений в 8-10 г/см2. Поэтому применение сварочных флюсов позволяет увеличивать ток дуги без ущерба для качества готового шва. Например, обычным режимом для сварки под флюсом считается применение силы тока 1000-2000 А, в то время, как в обычном процессе увеличение тока до 200-300 А приводит к серьезным потерям материала электрода. Поэтому в химическом составе сварочной проволоки с флюсом часто присутствуют дефицитные легирующие компоненты — вольфрам, хром, кобальт и пр.

Механизм формирования сварного шва при сварке под слоем флюса следующий. Поскольку концентрация тепловой мощности в зоне дуги из-за воздействия флюса увеличивается, расплавление металла происходит быстрее. В результате, независимо от состояния кромок, полностью заполняются все стыки. Меняется и материальный баланс шва: 60-65% составляет металл соединяемых деталей, и лишь остальное — материал сварочных электродов. При автоматической сварке это сопровождается заметным повышением производительности процесса.

Механизм формирования сварного шва при сварке под слоем флюса следующий. Поскольку концентрация тепловой мощности в зоне дуги из-за воздействия флюса увеличивается, расплавление металла происходит быстрее. В результате, независимо от состояния кромок, полностью заполняются все стыки. Меняется и материальный баланс шва: 60-65% составляет металл соединяемых деталей, и лишь остальное — материал сварочных электродов. При автоматической сварке это сопровождается заметным повышением производительности процесса.

Эффективная сварка некоторых металлов (алюминия, высокоуглеродистых и легированных сталей) без применения флюса вообще невозможна. В частности, флюс для сварки алюминия включает в себя, помимо традиционных компонентов, также и вещества, раскисляющие металл. Дело в том, что индивидуальная особенность алюминия — образование высокостойкой окисной пленки — снижает производительность сварки и вынуждает применять более высокие сварочные токи.

Особую роль при сварке играют магнитные флюсы. Они относятся к категории неплавленых, но дополнительно включают в себя железный порошок. Производительность сварки при этом возрастает. При повышенных температурах процесса наличием проволоки для полуавтомата, содержащей магнитный флюс, создается сильное магнитное поле. Оно сокращает расстояние между флюсом и металлом который подвергается сварке. Поэтому потери флюсовой проволоки уменьшаются.

Таким образом, сварочные флюсы способствуют повышению экономичности, производительности и качества сварки.

Оснастка для производства сварки под флюсом

Наибольший эффект от сварочных работ под слоем флюса обеспечивает применение сварочных полуавтоматов и автоматов. Во флюсоподающее устройство входят:

- Бункер.

- Подающая трубка.

- Пневмоотсос.

- Привод для вакуумного насоса (в некоторых исполнениях сварочных тракторов используется привод от промышленной пневматической сети).

- Фильтрующий циклон.

Флюсаппарат работает так. В эжекторе, который является основой узла для подачи флюса, создается необходимое разрежение воздуха. В результате смесь флюса с воздухом попадает в шланг сварочного аппарата. Мощность всасывающего насоса подбирается таким образом, чтобы в подающей трубке создавалась скорость потока частиц материала не ниже 20-25 м/с: в этом случае флюс, независимо от размера частиц, будет находиться во взвешенном состоянии. Благодаря профилю эжектора, скорость частиц на выходе из трубки увеличивается и состав равномерно покрывает зону последующего соединения деталей.

В процессе сварки часть флюса остается в неизменном виде и поэтому вновь может быть подана в загрузочный бункер оборудования. С этой целью входное отверстие пневматического отсоса выполняется по профилю диффузора. В результате скорость перемещения использованного флюса по мере его приближения к загрузочному бункеру падает. В результате происходит эффективное отделение частиц флюса от воздуха. Воздух удаляется через ситообразные отверстия наружу, а флюс поступает в циклон, находящийся в верхней части флюсаппарата. Там происходит завихрение потока, при котором происходит окончательное сепарирование частиц флюса. Верхняя часть циклона закрывается пылезащитным колпаком, снабженным матерчатыми фильтрами, что улучшает качество отбора флюса в загрузочный бункер.

Для обеспечения стабильности движения флюса в бункере, и особенно — в подающей трубке, при работе сварочного оборудования непрерывно поддерживается незначительное избыточное давление воздуха.

В зависимости от производственных характеристик сварочного оборудования флюсаппараты обладают следующими эксплуатационными параметрами:

- Номинальной производительностью, л/ч — до 450-500;

- Максимальной высотой всасывания, м — до 3,5-4;

- Рабочими давлениями сжатого воздуха, МПа — до 0,5-0,6.

Флюсаппараты выпускаются стационарными или передвижными. Они могут также комплектоваться вместе с основным оборудованием для сварки или поставляться отдельно от него.

Положительной особенностью сварочных автоматов является их работа при постоянной скорости подачи проволоки, поскольку использование флюса обеспечивает повышенную плотность тепловой мощности в зоне горения дуги.

wikimetall.ru

Что это такое - сварка под флюсом: преимущества технологии, разновидности, плюсы и минусы

Уже давно известно, что на процессы, которые происходят в сварочной ванне, негативно воздействует воздух. В наше время в производстве используют технологии, способные исключить данный фактор.

Сегодня в основном применяется сварка ручная дуговая, в среде защитных газов или автоматическая под слоем флюса. Последний вариант позволяет не только выполнять работу намного быстрее, но и улучшает характеристики шва.

Что представляет собой этот метод?

Сварка флюсом — это процесс, в котором дуга, находящаяся между обрабатываемым материалом и проволокой, горит под гранулированным порошком. При воздействии высокой температуры гранулы и электрод начинают плавиться. В итоге вокруг сварной ванны образуется эластичная пленка. Она защищает расплавленный металл и дугу от неблагоприятного воздействия, а еще не дает проникнуть воздуху.

Во время остывания элементы флюса преобразуются в шлак, покрывающий шов. По окончании сварки, наплавленную корку получится легко удалить от металла механическим способом. Остатки слоя флюса собираются и применяются в дальнейшем. Осуществлять соединение под сыпучим одеялом можно на разном оборудовании.

Полуавтоматическая сварка

В этом случае мастеру предстоит направлять проволоку и контролировать вылет электрода. Подача сварной проволоки выполняется автоматически. Сварщик должен лишь подобрать скорость, мощность напряжения дуги и угол наклона электрода.

Роботизированная автоматическая сварка

Подобная технология подразумевает сварку под флюсом ровных поверхностей и угловых швов. Причем скорость и направление движения электрода задает устройство. Роботизированный метод позволяет добиться прочного соединения, к тому же он отличается скоростью работы и высоким качеством наложения шва.

Сегодня очень часто стали использовать тандемную технологию. В этом методе два электрода находятся параллельно друг к другу в одной плоскости. Автоматическая сварка под флюсом в тандеме улучшает качество шва. Кроме этого, подобный метод имеет минимальную величину сварочной ванны и мгновенное возбуждение дуги.

Разновидности флюсов

Делятся они на несколько групп, в зависимости от металла:

- Высоколегированные стали;

- Цветные сплавы и металлы;

- Легированные и углеродистые стали.

Более того, в зависимости от способа производства, флюс бывает керамическим и плавленым. В первом случае представлены керамические вещества, имеющие легирующие качества и улучшенный шов, а во втором — обладают пемзовидной или стекловидной структурой.

Создают керамический флюс измельчением элементов, смешиванием с экструзией, помогающей добиться однородной массы и лучшего измельчения, а также с жидким стеклом. Подобный процесс с использованием этих смесей выполняется, если требуется дополнительное легирование материала шва.

Изготавливается плавленый флюс путем спекания исходных материалов, с дальнейшей их грануляцией.

Помимо этого, флюсы для газовой и электрической сварки делятся по химическому составу на следующие категории:

- Солевые. В них содержатся только фториды и хлориды. Они применяются для дуговой сварки флюсом шлакового переплава и активных металлов;

- Смешанные. Они представляют собой комбинацию солевых и оксидных смесей. С помощью таких флюсов осуществляется варка легированных сталей;

- Оксидные. Такие смеси нужны для сварки низколегированных и фтористых сталей. В их составе имеются окислы металла с небольшим содержанием фтористых соединений.

Как видно, разных модификаций этого материала довольно много. Но следует помнить, что автоматический сварка считается успешной, если используется соответствующий условиям флюс.

Основные режимы

Самыми важными режимами для автоматической сварки флюсом служат такие значения, как полярность, род и сила тока, напряжение электрической дуги, скорость и размер электродной проволоки.

Не так важны, но тоже значимы такие режимы, как угол наклона свариваемых кромок и электрода, размер его вылета, состав флюса, подготовка металла и тип сварного соединения.

Когда подбирают параметры режимов сварки под флюсом, во внимание принимают еще и требования к величине сварного шва и геометрической форме, толщину кромок и ширину соединения.

Прежде чем приступить к сварке, нужно сначала выбрать размер проволоки. Исходить необходимо из свариваемой толщины. Потом уже подбирается размер сварочного тока, и выясняется скорость подачи проволоки.

Чаще всего для сварки под флюсом применяется проволока сплошного сечения, размером от 1—6 мм. При этом сила тока не должна превышать 150—2000 A, а напряжение дуги — 22—55 B .

Минусы и плюсы сварки под флюсом

В этой технологии через мундштук подается сварочный ток на проволоку. Располагается он на небольшом расстоянии от ее края, как правило, менее 70 мм. Благодаря чему электрод не может перегреться, поэтому используются токи большой силы. Все это помогает добиться глубокого провара и быстрой наплавки металла. Тем более что таким способом можно осуществлять сварку более толстого металла без раздела кромок.

Дуговая сварка, производимая автоматическим методом под флюсом, обеспечивает постоянство формы и величины шва, а также создает однородность его химического состава. Тем самым позволяя получить качественное соединение с высокой стабильностью его качеств. Такой метод сварки позволяет избежать многих дефектов, например, возникновения участков, где элементы не сплавились, и подрезов.

В процессе этой сварки не происходит разбрызгивание металла, так как сварочная ванна и дуга защищены от воздуха. Благодаря этому не придется очищать от брызг поверхность материала. Сварка под флюсом позволяет сэкономить электроэнергию и сварочные материалы примерно на 30—40%.

Сварщику, выполняющему работу, необязательно использовать защиту для лица и глаз, ведь выделение вредных газов значительно меньше, нежели во время ручной сварки.

Правда, автоматическая сварка под слоем флюса обладает не только преимуществами, но и недостатками. Одним из них является жидкотекучесть флюса и расплавленного металла. Вот почему можно варить лишь в нижнем положении, при этом отклонение плоскости шва от горизонтали должно составлять 10—15°.

Если пренебречь данным правилом, то могут возникнуть различные дефекты. Именно из-за этого сварку под флюсом не используют для скрепления поворотных кольцевых стыков труб, диаметр которых меньше 150 мм. К тому же такой метод требует более тщательную сборку кромок и применение некоторых приемов.

Для чего нужна сварка флюсом?

Работы с применением флюса смогли в свое время произвести в промышленной отрасли настоящую революцию. Изначально подобная технология предназначалась для обработки низкоуглеродистой стали. Однако в настоящее время можно использовать порошок почти для любых материалов, включая тугоплавкие металлы и стали, которые плохо поддаются обработке.

Происходящие при сварке флюсом металлургические процессы предоставили возможность применять полуавтоматическое и механизированное оборудование для следующих работ:

- Соединение вертикальных швов. Осуществляется со свободным или принудительным формированием шва. Лучшая прочность сцепления достигается с металлами 20—30 мм;

- Сваривание труб разного диаметра. Сначала научились на автоматических установках соединять трубы малого диаметра, но с усовершенствованием технологии обработки, смогли освоить способ, позволяющий варить материалы больших размеров;

- Варка кольцевых швов. Сложность такой работы в том, что нужно удерживать сварную ванну и стараться избежать растекания металла. Выполняют такую сварку флюсом на станках ЧПУ. В некоторых ситуациях может понадобиться ручная подварка.

Осуществление всех этих работ регламентируется согласно технологической карте сварки. При любых нарушениях накладываются большие штрафные санкции.

Оцените статью: Поделитесь с друзьями!stanok.guru