Полуавтоматическая сварка. Как выбрать полуавтомат сварочный. Электросварка полуавтомат

Полуавтомат из инвертора своими руками

Любой сварщик знает о преимуществах полуавтомата перед ручной электросваркой. В силу своей большой распространенности и малой стоимости, MMA инверторы есть в арсенале многих мастеров. А вот с MIG сваркой дело другое – эти устройства дороже. Но, выход есть – можно сделать полуавтомат из инвертора своими руками. Если вникнуть в этот вопрос, дело окажется не таким уж и сложным.

Сварочный полуавтомат

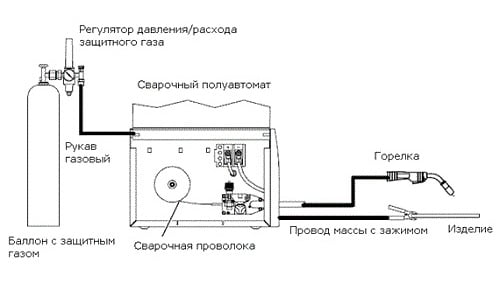

Между MMA и MIG сварками есть кардинальные различия. Для работы полуавтомата, нужен углекислый газ (или смесь углекислоты с аргоном) и электродная проволока, которая подается к месту сварки через специальный шланг. Т.е. сам принцип сварки полуавтоматом – сложнее, но она универсальна и ее использование оправданно. Что нужно для работы полуавтомата:

- устройство для подачи проволоки;

- горелка;

- шланг для подачи проволоки и газа к грелке;

- источник тока с постоянным напряжением.

- А чтобы превратить сварочный инвертор в полуавтомат, понадобится инструмент, время и желание.

Подготовка

Изготовление сварочного полуавтомата в домашних условиях начинается с планирования работ. Есть два варианта для изготовления MIG сварки из инвертора:

- Полностью сделать сварочный полуавтомат своими руками.

- Переделать только инвертор – подающий механизм приобрести готовый.

В первом случае, стоимость деталей для подающего устройства выйдет около 1000 рублей, без учета работы, конечно. Если заводской полуавтомат включает все в одном корпусе, то самодельный будет состоять из двух частей:

- Сварочный инвертор.

- Ящик с подающим механизмом и проволочной бобиной.

Вначале, нужно определиться с корпусом для второй части полуавтомата. Желательно, чтобы он был легким и вместительным. Подающий механизм нужно держать в чистоте, иначе проволока будет подаваться рывками, кроме того, периодически нужно менять бобины и подстраивать механизм. Поэтому ящик должен легко закрываться и открываться.

Идеальный вариант – применить старый системный блок:

- опрятный внешний вид – особого значения не имеет, но гораздо приятнее, когда внутренности самоделки не торчат наружу и полуавтомат из MMA инвертора хорошо выглядит;

- легкий, закрывается;

- корпус тонкий – легко сделать нужные вырезы;

- клапан газа и привод подачи проволоки работают от 12 Вольт. Поэтому подойдет блок питания от компьютера, а он уже встроен в корпус.

Теперь нужно прикинуть размеры и расположение будущих деталей в корпусе. Можно вырезать из картона примерные макеты и проверить их взаимное расположение. После этого, можно приступать к работам.

Оптимальный вариант для электродной проволоки – катушка весом 5 кг. Ее внешний диаметр 200 мм, внутренний – 50 мм. Для оси вращения можно использовать канализационную ПВХ трубу. Ее внешний диаметр – 50 мм.

Горелка

Самодельный полуавтомат нужно оснастить горелкой. Ее можно сделать самостоятельно, но лучше купить готовый комплект, в который входит:

- Горелка с набором наконечников разных диаметров.

- Подающий шланг.

- Евро разъем.

Нормальную горелку можно приобрести за 2-3 тысячи рублей. Тем более, аппарат самодельный, поэтому можно не гнаться за дорогими брендами.

На что обратить внимание при выборе комплекта:

- на какой сварочный ток рассчитана горелка;

- длина и жесткость шланга – главная задача шланга, обеспечить свободную подачу проволоки к горелке. Если он будет мягкий – любой перегиб затормозит движение;

- пружины возле разъема и горелки – они не дают шлангу переламываться.

Подающий механизм

Электродная проволока должна подаваться непрерывно и равномерно – тогда сварка получится качественной. Скорость подачи должна регулироваться. Есть три варианта как сделать устройство:

- Купить полностью готовый механизм в сборе. Дорого, зато быстро.

- Купить только подающие катушки.

- Сделать все своими руками.

Если выбран третий вариант, понадобится:

- два подшипника, направляющий ролик, пружина натяжения;

- двигатель для подачи проволоки – подойдет мотор от дворников;

- металлическая пластина для крепления механизма.

Один подшипник прижимной – он должен быть регулируемый, второй служит опорой для ролика. Принцип изготовления:

- на пластине делаются отверстия для вала двигателя и для крепления подшипников;

- мотор закрепляется сзади пластины;

- на вал надевается направляющий ролик;

- сверху и снизу закрепляются подшипники;

Подшипники лучше всего ставить на металлические полоски – один край прикрепляется болтом к основной пластине, а к другому подсоединяется пружина с регулировочным болтом.

Сделанный механизм, размещается в корпусе так, чтобы ролики располагались на одной линии с разъемом для горелки, т.е., чтобы проволока не переламывалась. Перед роликами нужно установить жесткую трубку для выравнивания проволоки.

Реализация электрической части

Для этого понадобится:

- два автомобильных реле;

- диод;

- шим регулятор для двигателя;

- конденсатор с транзистором;

- электромагнитный клапан холостого хода – для подачи газа в горелку. Подойдет любая ВАЗовкая модель, например от восьмерки;

- провода.

Схема управления подачей проволоки и газа довольно проста и реализуется следующим образом:

- при нажатии кнопки на горелке срабатывает реле №1 и реле №2;

- реле №1 включает клапан подачи газа;

- реле №2 работает в паре с конденсатором и включает подачу проволоки с задержкой;

- протяжка проволоки делается дополнительной кнопкой в обход реле подачи газа;

- для снятия самоиндукции с электромагнитного клапана, к нему подключается диод.

- Нужно предусмотреть подключение горелки к силовому кабелю от инвертора. Для этого рядом с евро разъемом, можно установить быстросъемный разъем и подключить его к горелке.

Полуавтоматический аппарат имеет такую последовательность работы:

- Включается подача газа.

- С небольшой задержкой включается подача проволоки.

Такая последовательность нужна, чтобы проволока сразу попадала в защитную среду. Если сделать полуавтомат без задержки – проволока будет залипать. Для ее реализации, понадобится конденсатор и транзистор, через которые подключается реле управления двигателем. Принцип действия:

- напряжение подается на конденсатор;

- он заряжается;

- ток подается на транзистор;

- включается реле.

Емкость конденсатора нужно подбирать так, чтобы задержка равнялось примерно 0,5 секунды – этого достаточно для заполнения сварочной ванны.

После сборки механизм нужно протестировать, а процесс изготовления можно увидеть на видео.

Переделка инвертора

Чтобы изготовить полуавтомат из обычного инвертора своими руками, придется немного переделать его электрическую часть. Если подключить MMA инвертор к собранному корпусу – варить получится. Но при этом качество сварки будет далеким от заводского полуавтомата. Все дело в ВАХ – вольт-амперных характеристиках. Электродуговой инвертор выдает падающую характеристику – напряжение на выходе плавает. А для корректной работы полуавтомата требуется жесткая характеристика – аппарат поддерживает на выходе постоянное напряжение.

Поэтому, чтобы использовать свой инвертор как источник тока, нужно изменить его ВАХ (Вольт амперную характеристику). Для этого понадобится:

- тумблер, провода;

- переменный резистор и два постоянных;

Получить жесткую характеристику на инверторе довольно просто. Для этого нужно поставить делитель напряжения перед шунтом, управляющим сварочным током. Для делителя используются постоянные резисторы. Теперь можно получать необходимые милливольты, которые будут пропорциональны напряжению на выходе, а не силе тока. Минус в такой схеме один – дуга получается слишком жесткая. Чтобы ее смягчить, можно использовать переменный резистор, который подключается к делителю и выходу из шунта.

Плюс такого подхода в том, что появляется регулировка жесткости дуги – такая настройка есть только в профессиональных полуавтоматах. А тумблер переключает инвертор между режимами MMA и MIG.

Таким образом, переделка MMA инвертора в полуавтомат, задача хоть и не простая, но вполне реализуемая. На выходе, получается аппарат, не уступающий заводским по своим характеристикам. Но при этом значительно дешевле. Стоимость такой переделки – 4-5 тысяч рублей.

Поделись с друзьями

0

0

1

3

Полуавтоматическая сварка. Как выбрать полуавтомат сварочный :: SYL.ru

Современная сварочная техника характеризуется тем, что представлена в невероятном разнообразии оборудования, посредством которого реализуются разные способы сварки. В сварочном производстве ведущее место отведено дуговой сварке плавлением. При этом расплавление металла реализуется за счет тепла, которое выделяет электрическая дуга, пылающая между электродом и свариваемыми деталями. В качестве одного из вариантов такого соединения деталей служит полуавтоматическая сварка при помощи плавящегося электрода. Следует рассмотреть этот процесс как можно подробнее.

Особенности

Полуавтоматическая сварка предполагает, что плавящийся электрод будет подаваться механизированным способом. Электрод перемещается вдоль шва с требуемой скоростью посредством ручного управления со стороны сварщика, для чего используется сварочная горелка. От воздействия окружающей среды сварочный шов защищается посредством подачи в зону сварки защитного газа, или гранулированного флюса, или обоих веществ одновременно.

Краткое описание процесса

Если используется аппарат полуавтоматической сварки, то дуга горит плавящимся электродом между электродной проволокой и изделием при непрерывной подаче первой в дугу. Дугой производится расплавление проволоки и кромок изделия, благодаря чему образуется цельная сварочная ванна. Происходит ее затвердевание по мере перемещения дуги с образованием шва, которым соединяются кромки изделий. Электродом обычно служит либо сплошная проволока, либо трубчатая. Защитой сварочной ванны служат флюсы или газы, к примеру аргон, углекислый газ, гелий и смеси.

Стадии процесса

Полуавтоматическая сварка как процесс представляет собой совокупность электрических и физических явлений, которые протекают от начала сварки до ее окончания. У самого процесса можно условно выделить три главные стадии: начало, стабильное течение и завершение. Начало представляет собой отрезок времени, который требуется для установления процесса до конкретно заданного режима сварки. Данная стадия является важнейшей для качества сварного соединения. Начало сварки должно быть минимальным по продолжительности. Эту процедуру выполняют как с касанием электрода и изделия, так и без него.

Стабильная стадия

Под стабильным течением процесса подразумевается отрезок времени, требуемый для сохранения неизменности заданного режима сварки при образовании сварного шва. Этот процесс предназначен для получения сварного соединения, имеющего неизменные заданные свойства и размеры по всей протяженности шва. Процесс считается стабильным, если его тепловые и электрические характеристики не изменяются во времени либо их изменение соответствует определенной программе.

Завершение процесса

Под окончанием процесса сварки понимают отрезок времени, который требуется для перехода от стабильного течения процесса до обрыва дуги в момент прекращения сварки. Обычно используются два способа окончания сварки: посредством естественного обрыва дуги после того, как будет остановлена подача проволоки при включенном источнике питания дуги; посредством принудительного обрыва дуги в момент обесточивания сварочной цепи при одновременной остановке подачи проволоки.

Существует несколько видов, каждый из которых стоит рассмотреть.

Под слоем флюса

В зону сварки подается флюс из воронки, расположенной на специальном держателе. Между используемой проволокой и изделием горит дуга, которая непрерывно подается по рукаву и держателю. Она расплавляет проволоку, кромки изделия и флюс, образуя своеобразную ванну расплавленного металла, которую покрывает слой расплавленного флюса. Последний предназначен для защиты сварочной ванны от вредных внешний воздействий. Флюс вступает в химические реакции с вредными элементами, которые находятся в расплавленном металле шва. Сварщик вручную перемещает дугу вдоль шва посредством держателя с требуемой для этого скоростью. По мере перемещения происходит остывание шлака и расплавленного металла. Сварочный шов, который образуется, покрывает слой шлака. Удалить его довольно легко. Такая полуавтоматическая сварка производится при переменном и постоянном токе. Этот вид сейчас практически не используется, так как требуется производить все работы в нижнем положении, что не позволяет мастеру видеть сам процесс.

Сварка в защитных газах

Этот вид можно еще разделить на работу в активных газах, к которым относится азот, углекислый газ, аргон с кислородом, аргон с углекислым газом, а также в инертных, к которым относят аргон и гелий. Для сваривания стали и чугуна используется первый вариант, то есть с применением активных газов. Азот предназначен только для меди и медных сплавов. Для высоколегированных сталей, цветных металлов и их различных сплавов используются инертные газы.

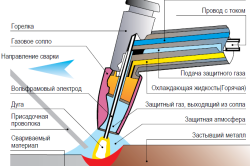

Для этого нужна специальная горелка для полуавтоматической сварки, которая подает сварочное напряжение, проволоку и защитный газ. Для подачи напряжения используется полюс источника посредством токопровода, представленного в составе горелки. Для подачи проволоки применяется гибкий направляющий канал, где имеется специальный механизм подачи. Защитный газ в зону сварки подается от баллона при помощи регулятора давления, газового рукава, клапана и гибкого газового рукава, размещенного внутри горелки.

Сварщиком подводится горелка к месту соединения, нажимается кнопка, после чего клапан начинает подавать защитный газ для полуавтоматической сварки, от источника питания подается напряжение, а сварочная проволока подается посредством специального механизма. Конец сварочной проволоки, который выходит из токопроводящего мундштука горелки, замыкается на изделии, которое подключается ко второму полюсу источника. Это все приводит к образованию электрической цепи, по которой и происходит замыкание. Этот момент сопровождается моментальным расплавлением с взрывом конца проволоки. Подача проволоки к изделию продолжается, а в момент соприкосновения разогретым до красна концом проволоки производится возбуждение дуги. Дугой подаваемая проволока постоянно расплавляется у кромки изделия. Это приводит к образованию ванны расплавленного металла.

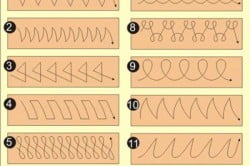

Из сопла горелки вырывается газ, который отвечает за защиту расплава от негативных внешних воздействий. Горелка перемещается сварщиком вдоль шва по мере необходимости. Требуемого качества шва можно добиться при поперечных колебаниях горелки, если в этом есть необходимость. Когда шов требуемой длины и качества наложен, мастер может отпускать кнопку на горелке. Для всех этих операций имеется четко прописанный ГОСТ.

Сварка полуавтоматическая без газа

В этом случае используется трубчатая сварочная проволока, внутри которой имеется флюс. При сварке он всплывает, чтобы вступить в контакт с вредными примесями.

Особенности оборудования

Автоматическая и полуавтоматическая сварка предполагает, что для работы используется определенное оборудование. С каждым годом появляются все более совершенные приборы. Сейчас на рынке можно встретить полуавтоматы инверторного типа, которые показали себя довольно эффективными. Огромный перечень преимуществ позволил этим агрегатам стать самым популярным видом сварочного оборудования среди всех существующих. Это обуславливается конструктивными особенностями. Эти приборы преобразуют переменный ток, входящий в них, в постоянный. С их помощью потом и производится полуавтоматическая сварка. Цена оборудования может составлять от 300 долларов и выше в зависимости от мощности и производительности.

www.syl.ru

Инверторная полуавтоматическая сварка: режимы, технология сварки

На данный момент полуавтоматическая сварка является одной из наиболее востребованных, так как она рассчитана на широкий спектр сварочных работ. Для нее используются самое современное оборудование, которое получило активное развитие за последние годы. Благодаря данной технологии можно получить надежное соединение, при этом, не затрачивая много энергии. Сейчас можно встретить широкий ассортимент различных аппаратов, которые обладают своим набором параметров, дополнительных функций и прочих особенностей. Это позволяет подобрать необходимую технику практически для любых условий работы.

Процесс полуавтоматической сварки

Основой силой, которая расплавляет металл, здесь выступает электрическая дуга. Газ является защитным средством, которое не дает воздуху и прочим посторонним веществам проникать через него и влиять на свойства электрической дуги. Техническая особенность аппаратов состоит в том, что в них есть механизированное устройство подачи проволоки, что позволяет автоматически снабжать сварочную ванну расходным материалом.

Это универсальная технология, которая позволяет работать практически с любыми видами металлов. Благодаря надежной защите и правильному подбору режимов можно получить качественный шов практически с любым металлом и сплавом, чего нельзя достичь при работе с ручной дуговой сваркой. Это касается даже таких разновидностей как алюминий, нержавейка, медь, а также соединения разнородных металлов.

Преимущества и недостатки

Одна из сложностей в данном процессе состоит в том, что нельзя следить за ходом формирования шва. Когда происходит полуавтоматическая сварка угловых соединений, то держатель ставится в угол стыка, что создает условия, при которых направление шва идет к сварщику и инструмент располагается под углом. При создании прерывистых швов данная технология отлично проявляет себя.

Проволока, которая используется для сварки, обладает высокой хрупкостью и во время подачи может сломаться, так что здесь нужен специальный аппарат с малым зажатием. Менять полярность также не рекомендуется, поэтому стандартным вариантом является «плюс» на заготовку, а «минус» на держак электрода. Возникает опасность работы с газом, так как он может привести к удушью или взрыву баллона.

К основным преимуществам можно отнести высокое качество получаемых соединений, так как оно мало зависит от внешних условий. Универсальность метода обеспечивает широкое распространение и богатый выбор вариантов аппаратов для сваривания. Соотношение цены и качества в данном случае находится на высоком уровне.

Благодаря полуавтомату многие сварочные работы стали более легкими и простыми. Стоит также отметить скорость, с которой создается шов, так как это более быстрый процесс, чем при газопламенной сварке.

Разновидности

Полуавтоматическая сварка может производиться несколькими способами, что выделяет ее основные разновидности. Основным методом является соединение в среде защитных газов. Это самый распространенный способ, но далеко не единственный. Распространение он свое получил благодаря высокому качеству. Для данной разновидности требуется горелка, которая ставиться рядом с механизмом подачи, чтобы пламя точно приходилось на сварочную ванну.

Полуавтоматическая сварка в среде защитных газов

Инверторный сварочный аппарат для автоматической сварки может работать и без газа. Альтернативой ему является сварка под флюсом. Здесь также используется автоматическое устройство подачи, но вместо газа в качестве защиты выступает флюс. Это менее надежный способ, но для некоторых видов сварки он отлично подходит. Иногда флюс оказывается слишком дорогим, но для некоторых металлов подходят и более простые и бюджетные разновидности.

Еще одним вариантом является сварка полуавтоматом флюсованной проволокой. В данном случае защитная среда содержится в основном расходном материале. Она выделяется во время сгорания, так что возникает газовая оболочка, когда плавится проволока, а в обыкновенном состоянии флюс никуда не улетучивается.

Флюсованая проволока для полуавтоматической сварки

Принцип работы

Принцип работы полуавтоматической сварки состоит из двух основных частей. Первая часть во многом пересекается с электродуговой сваркой, так как для расплавления металла используется дуга. Она возникает между вольфрамовым электродом и основным металлом. Электрод не плавится, так что поддерживать дугу можно максимально долго, не ожидая, пока останется один огарок. Благодаря изменениям параметров, которые обеспечивает источник питания, можно придать нужное значение дуге. Вторая часть заключается в обеспечении защиты. Здесь уже больше параллелей с газовой сваркой, так как газовая оболочка выступает в роли защиты и всегда поддерживает дугу в защищенном от постороннего воздействия состоянии.

Газ подается через горелку, которая находится рядом с местом подачи проволоки. Там же установлен электрод, который нужен для розжига и поддержания дуги. Когда пламя подожжено, то можно разжигать дугу. Она расплавляет металл и в это время включается автоматическая подача проволоки. Она служит присадочным материалом, из которого формируется шов. Благодаря данному сочетанию и формируется качественный наплавленный валик соединения.

Схема полуавтоматической сварки

Технология сварки

Технология полуавтоматической сварки не является слишком сложной и не имеет много отличий от других методов, так что обладая навыками из других областей сварки можно освоить и данный метод.

«Важно!

Всегда нужно соблюдать технику безопасности работы с газом.»

Сначала зачищается поверхность, с которой будет вестись работа. Затем подключается плюс и минус выводов аппарата. После этого включается горелка, так как может потребоваться предварительно прогреть место сварки. Следующим шагом является зажигание дуги, так как она должна воздействовать на уже подготовленную поверхность. Одновременно с этим включается подача проволоки.

Расплавленная проволока образует сварочную ванну, которая может перемешиваться поступающим материалом. Ванная ведется до конца шва, после чего дуга разрывается. Горелка еще может гореть 10-15 секунд, чтобы шов остывал не так быстро.

Возможные проблемы при полуавтоматической сварке

Существует несколько основных проблем, которые могут возникнуть во время работы:

- Пористость шва. Это самая часто встречающаяся проблема. Она возникает при плохом состоянии основного металла. Также это может случиться из-за плохого проплавления заготовки и неправильного режима. Некачественный газ также может стать причиной пористости.

- Неправильная форма валика. Валик может получиться вогнутой или выпуклой формы. Это говорит о том, что был плохой уровень тепло вложения. Для решения проблемы нужно подобрать правильный режим сварки. Также причиной может стать ошибка сварщика во время формирования шва.

- Плохое оплавление. Бывает такая ситуация, когда наплавленный металл не смог соединиться с основным. Тогда появляются не до конца проваренные места. Это делает шов более слабым и ненадежным при эксплуатации.

- Проблема с подачей проволоки. Если проволока не идет гладко, а также аппарат подачи издает дребезжание. Основной причиной появления проблем является плохое обслуживание и неправильная настройка механизированного устройства. Перед использованием нужно проверить исправность системы.

Оборудование и материалы

В данной сфере используется специальный полуавтомат, который зачастую построен по инверторному типу. Он выступает в виде основного источника питания.

Инвертор для полуавтоматической сварки

В качестве оборудования может использоваться техника для передвижения заготовки. Она состоит из подающих роликов, коробки скоростей и электрического мотора.

Проволока передвигается внутри специального шланга. Помимо резиновой оболочки шланг обладает проволочной спиралью в оплетке. Данное устройство позволяет обеспечить раздельную подачу защитного газа, проволоки и электрической дуги на электрод.

Проволока для полуавтоматической сварки

В качестве основных материалов используется газ, чаще всего аргон, проволока или электрод без обмазки, флюс, если нет газа для защиты.

Защитный газ для полуавтоматической сварки

Заключение

Полуавтоматическая сварка относится к одним из наиболее перспективных методов, использующихся в наше время. Она очень активно развивается, и практически ежегодно появляются новые модели аппаратов с уникальными возможностями.

svarkaipayka.ru

Автоматическая и полуавтоматическая сварка: скорость и нюансы (видео)

Полуавтоматическая сварка и автоматическая позволяют получить высокую точность шва. Такая сварка имеет много преимуществ, нежели обычная ручная, поскольку процесс не зависит от уровня квалификации рабочего. Исходя из этого, можно проследить значительную экономию финансов, так как если работать с мастером высокой квалификации, то можно получить хорошее качество, но при этом высокую стоимость. Если же экономить на уровне квалификации, в данном случае будет страдать качество сварки.

Схема устройства сварочного полуавтомата.

Сущность автоматизированного процесса состоит в механическом перемещении электрода вдоль шва и подачи электрода в дугу. Автоматически поддерживается длина дуги. Особенности полуавтоматической сварки состоят в том, что происходит механизированная подача электрода непосредственно в зону сварки, однако электрод вдоль шва перемещается вручную. Полуавтоматом работать несложно: это некая альтернатива между ручной и автоматизированной работой.

Принципы, которые вложены в работу полуавтоматической дуговой сварки, и ее особенности

Дуговая сварка встречается двух видов: это автоматическая и полуавтоматическая дуговая сварка. Автомат прекрасно подойдет для массового производства или серийного. Для мелкосерийного лучше всего использовать полуавтомат. В индивидуальном случае применяют ручную дуговую сварку. Не всегда для предметов, на которых нужно осуществить сваривание, хорошо подходит автоматический процесс. Например, сварные швы могут быть короткими или иметь достаточно сложную конфигурацию, а также могут быть неудобно расположены. Существует несколько вариантов полуавтоматической дуговой сварки:

- Сварка, которая производится с помощью лежачего электрода или наклонного.

- Шланговая сварка.

Классификация дуговой сварки.

В первом случае используется электрод, который имеет толстую смазку, ложится на предмет, который прикрыт писчей бумагой. После этого на него ложится большой прижимной брусок, который обязательно должен быть из меди. В этом бруске необходимо наличие канавки, которая позволит передвигаться электроду. К электроду подводится сварочный ток. Он крепится на свободный от смазки конец, который для удобства имеет согнутую форму.

Зажигание дуги происходит специальным зажигательным стержнем, который подносят к концу электрода, что примыкает к изделию.После загорания дуга временно становится невидимой, поскольку она ползет под брусок по электроду, расплавляя его. Таким образом, вдоль него формируется наплавленный валик. Длина самого электрода и определяет длину шва, который необходимо наплавить. Чтобы изменить ее, следует просто взять электрод необходимой длины. Он может иметь до 12 см вдоль и до 0,8 см в диаметре.

Если воспользоваться вторым вариантом, то можно изменять сечение наплавленного металла в зависимости от изменения угла. Для этого существуют определенные пределы. Что в первом, что во втором вариантах электрод опирается на изделие, при этом стержень в обоих случаях изолируется от предмета благодаря обмазке, которая выступает так называемым козырьком.

Вернуться к оглавлению

Шланговая полуавтоматическая дуговая сварка

Схема полуавтоматической шланговой сварки.

Вместе с другими видами, данный вариант сварки получил достаточно широкое распространение. Изначально в шланговых полуавтоматах использовалась уникальная система сварки: она производилась за счет электродной тонкой проволоки, которая имела диаметр 4-5 мм.

Вся работа осуществлялась на маленьких сварочных токах. Из-за того, что проволока имела большой диаметр сечения, сам шланг был тяжелым и неудобным, поскольку не мог обеспечить необходимую гибкость при работе. К тому же из-за маленькой производительности не достигался необходимый результат, поэтому предпочтение отдавали применению ручной сварки.

Созданию более удобного шланга для сварки послужило уменьшение толщины проволоки до 0,2 — 0,25 см, а также ее покрытие флюсом — это дало возможность увеличить сварочный ток. Теперь шланг стал более гибким, не таким тяжелым и удобным для работы.

Вернуться к оглавлению

Сварка под флюсом, ее основные возможности и принцип работы

Автоматическая и полуавтоматическая сварка под флюсом — это высокопроизводительный процесс, поскольку она позволяет хорошо обеспечить технологичность в производстве. Чаще всего используется для изготовления и соединения технологических трубопроводов.

Схема сварки под слоем флюса.

Принцип ее действия состоит в том, что сварочная дуга находится между предметом, который непосредственно сваривается и электродной голой проволокой. При этом она плотно прикрыта слоем сыпучего вещества, которое и называется флюсом. Он практически выполняет ту же самую роль, что и прикрытие сварочной дуги при ручной сварке. К тому же можно не прикрывать глаза защитными приспособлениями, поскольку флюс полностью закрывает источник горения, поэтому опасность их повредить сильно уменьшается.

Такой процесс осуществляется благодаря сварочной головке. В автоматическом процессе она перемещается, соответственно, автоматически, а вот при использовании полуавтомата головка вдоль шва перемещается вручную.

Подготовке кромок сварных труб для автомата и полуавтоматической сварки уделяют больше внимания, чем ручной. Это объясняется тем, что обеспечивается большая жидкотекучесть и точность в процессе, поэтому необходимо при сборке установить одинаковые зазоры и разделки фасок.

Только при таком условии можно получить идеально точный размер и толщину шва, а также отличное качество и отлаженную производительность процесса.

Благодаря тому, что повышается коэффициент наплавки, увеличивается плотность тока и растет скорость самой сварки. Полуавтоматы могут увеличивать производительность под слоем флюса практически от 2 до 5 раз больше, чем ручная сварка.

Вернуться к оглавлению

Варианты использования флюса в зависимости от характеристик стали

По характеристикам стали определяют, какую именно марку флюса нужно применить, например:

- низкоуглеродистая или малоуглеродистая сталь — применяются флюсы ФЦ-9, АН-348А, ОСЦ-45;

- высоколегированные стали — используется флюс ФЦЛ-2;

- углеродистые и легированные стали — необходим флюс неплавленный керамический КВС-19 или К-2;

Что касается всех остальных труб, то для сварки обычно используется холоднотянутая калиброванная проволока.

Диаметр такой сварочной проволоки от 0,3 до 12 мм. Однако наиболее часто используется сечение от 0,8 мм до 5 мм. Ее химический состав может быть различным.

Вернуться к оглавлению

Сварочный пост и его конструкция

Схема соединения сварочного поста.

Сварочный пост — это рабочее место мастера. Оно оснащено различными инструментами и еще целым комплектом технологического приспособления, которое необходимо для работы сварщику. Они могут быть двух видов: передвижные и стационарные.

Передвижной пост обычно применяется в том случае, если необходимо осуществить сварку на большом изделии. Обычно он расположен на свободном пространстве, при этом закрыт навесом во избежание попадания светового излучения. Еще могут использоваться защитные щиты.

Стационарный пост — это кабинка, которая имеет размер 2000х2500х2000, она не имеет крыши. Стенки ее изготавливают из нескольких материалов: брезента, тонкой стали или фанеры. Однако перед установкой нужно обязательно обработать огнеустойчивой смесью или раствором квасцов. Это позволит обезопасить работу сварщика. Пол обязан состоять из огнестойкого материала. Освещенность кабинки не может быть меньше 80 лк. Обеспечивается хорошая вентиляционная система. Отсос воздуха должен быть расположен таким образом, чтобы при сварке полученные газы были отведены от работника.

Сам процесс выполняется на столе высотой 500-700 мм при наличии чугунной крышки, которая должна быть 20-25 мм толщиной. Нельзя пренебрегать техникой безопасности, поскольку сварка может быть очень опасна, если не соблюдаются все положенные правила.

В кабине сварщика имеется магнитный пускатель или рубильник, который непосредственно обеспечит доступ тока при сварке.

expertsvarki.ru

Как проводится полуавтоматическая сварка

Все строительные работы, связанные со сбором какой-либо конструкции или обработке материалов – сложны и требуют как специальных знаний, так и специальных навыков. Одним из наиболее ответственных видов таких работ является сварка. И дело не только в том, что это тяжёлый и кропотливый труд, но и в том, что малейшая ошибка сварщика, и в металле останется невидимый простым глазом дефект. А это впоследствии может привести к меньшей прочности всей конструкции повлечь за собой какую-нибудь аварию.

Одной из разновидностей методов сварки можно назвать сварочные работы, выполняемые полуавтоматическим аппаратом. При этом этот вид дуговой сварки отличается от других тем, что подача проволоки к нужному месту, происходит автоматически, как и подача защитного газа. Газ, называется так потому, что его цель – защита разогретого металла от пагубного воздействия обычного воздуха.

Сварка с газом и без

Сварка полуавтоматом может производиться и без дополнительной подачи газа. В этом случае, используется специальная (флюсовая) проволока. Она изготавливается специализированно и имеет конструкцию в виде трубки, которая заполнена сварочным порошком. Состав этого наполнителя (флюса) очень схож с тем, чем обмазываются электроды. При сварке этот порошок полностью сгорает, но при этом – высвобождает облако газа, которое защищает нагретый электрод от воздействия воздуха. У подобного метода сварки есть как свои плюсы, так и, конечно же, минусы.

К плюсам можно отнести то, что из всех деталей сварочного аппарата можно исключить дополнительные баллоны с защитным газом. Кроме того, большой выбор проволок с разным химическим составом внутри предоставляет больше простора для разнообразия налагаемых швов и самой дуги. А минусом является – возможность попадания не успевшего сгореть кусочка флюса в зону сварки. Чтобы избежать подобного, приходится защищать основной – наложением дополнительных швов, которые его герметизируют.

При проведении сварки без газа, сварщик должен прилагать некоторое усилие, своим нажатием, как бы компенсируя – недостаточную жёсткость флюсовой проволоки. При этом нельзя допускать каких-либо изгибов шланга подачи газа самого аппарата. Кроме этого, необходимо помнить об особенностях полярности применяемых к фазному проводу и «массе». Так, в отличие от того, когда используется газ, на само изделие, подаётся плюс, а минус идёт на горелку. Делается это для того, чтобы создать достаточно высокую температуру в месте сварки и заставить флюс гореть – вырабатывая защитное облако. Таким образом, за счёт использования такой проволоки, достигаются дополнительные преимущества в виде: быстроты работ, отсутствия среди необходимого оборудования – дополнительных баллонов и простота самой сварки.

Что же касается сварочных работ, где используется защитный газ, то его можно разделить на те, где используется инертная (MIG) или активная (MAG) смесь. В первом случае, используется аргон или иные газы, а во втором – лишь углекислый. Наличие дополнительных газовых баллонов, негативно сказывается на транспортабельности такого аппарата. Однако, в стационарных условиях, подобная сварка – легко даст фору любому другому виду.

Электродная проволока, для этого вида сварочных работ, используется с большим содержанием марганца и кремния. В этом случае, сварщик выигрывает за счёт более лёгкого контроля над процессом сварки. При этом значительно экономится время, ввиду того, что шлак, который докучает в любом ином случае – просто не образуется. А значит зачищать швы и постоянно менять электроды, – нет ни какой необходимости.

Качество работы в облаке защитного газа значительно выше, чем при иных разновидностях сварки. При этом следует учитывать некоторые особенности этого метода. При использовании в качестве защиты активного газа – шов будет иметь несколько не ровный вид (как бы прилипшие шарики). Если же смешать аргон и углекислый газы в определённой пропорции (80% и 20% соответственно), то шов будет практически идеально ровным и дополнительно обрабатывать его, не понадобится.

Разновидности сварочных полуавтоматов

Произвести классификацию сварочных полуавтоматов, можно по множеству критериев. Так, по возможности своего перемещения с места на место, они делятся на аппараты: стационарные, передвижные и переносные. Стационарные сварочные аппараты, как правило, используются на больших производствах, ввиду своей громоздкости. Переносные – практически ручные. Очень мобильные и удобные. Применяются там, где доставить более большой аппарат – не представляется возможным. Передвижные сварочные аппараты – нечто среднее между предыдущими двумя видами.

По типу используемой проволоки, можно разделить на те, где используется стальная проволока, алюминиевая и такие, что могут использовать обе (универсальные). Кроме того, по защите накладываемого шва, сварочные полуавтоматы можно разделить на три вида. Первый вид, использует, так называемую, порошковую проволоку. Второй вид, в своей работе применяет защитное облако газа. Третий же вид, производит защиту накладки шва – за счёт слоя флюса.

к меню ↑За и против полуавтоматической сварки

Среди всех своих достоинств, полуавтоматическая сварка имеет несколько неоспоримых преимуществ. Среди них можно назвать – возможность сварки деталей, состоящих из довольно тонких листов металла, включая сталь, толщиной до 0,5 мм. Кроме того, такая сварка, позволяет пренебрегать определённым загрязнением обрабатываемого металла, в том числе и ржавчину. При этом стоимость таких работ, значительно ниже, чем иные способы сварки. Ещё одной особенностью полуавтоматической сварки, можно назвать то, что только при таком методе, можно припаять различные детали, покрытые цинком, с помощью медной проволоки. Причём, сам цинковый слой, останется целым.

Среди недостатков, которыми обладает полуавтоматическая сварка, можно назвать более мощное излучение, идущее от открытой дуги. Что требует более серьёзного подхода, к защите зрения сварщика. Кроме того, если не используется защитный газ, то есть вероятность более сильного разбрызгивания металла при сварке. Что также заставляет вспоминать, о полном соблюдении техники безопасности. Однако, несмотря на все сложности, полуавтоматическая сварка, часто используется в различных автосервисах. Где она нашла применение, для быстрой и качественной сварки самых разнообразных деталей автомобилей.

к меню ↑Как выбрать подходящий сварочный аппарат

Прежде чем покупать какую-либо вещь, особенно такой не простой прибор – следует разобраться, для чего она нужна. Так и перед тем, как купить полуавтомат для сварки, необходимо разобраться, для варки какого металла (какой толщины), он собственно нужен. От этого зависит, какой именно аппарат необходим. Конструкция самого аппарата состоит из: горелки, механизма осуществляющего подачу проволоки, шланга и газового редуктора (на котором обязательно, должны быть два манометра). Определив фронт будущих работ, которые должен будет осуществлять полуавтомат для сварки – следует подобрать аппарат подходящей мощности. При этом необходимо учитывать, что чем меньше мощность, тем меньшую толщину металла, он сможет проворить. Кроме этого, нужно собрать информацию о заводе изготовителе, просмотреть отзывы об его изделиях, узнать всё о гарантиях на качество и возможности пополнения расходных материалов. Цена на аппарат хорошего качества, не может быть слишком низкой. Лучше найти «золотую середину».

к меню ↑Подготовка к сварке

Прежде, чем начинает проводиться сварка, следует подготовить как металл (место сварки), так и сам аппарат. Во-первых, необходимо хорошо отчистить место будущего шва. И не просто стереть с него грязь, а хорошенько пройтись стальной щёткой или иным подручным средством. Затем, это место требуется обезжирить и тщательно протравить. Это необходимо, чтобы избежать образования в металле вредных пор, которые могут сказаться на качестве сварки.

Работа с самим аппаратом, требует полного соблюдения норм техники безопасности. Так, в первую очередь, следует внимательно проверить заземление. Потом уровень величины напряжения. Важно, чтобы оно не скакало, а было на одном уровне. Иначе, это может сказаться на чувствительном к перепадам оборудовании. Затем необходимо настроить сам прибор. Это может занять некоторое время, ввиду того, что современные приборы, зачастую включают в себя множество вариантов режима работы. Поэтому выбрать наиболее подходящий вариант – может оказаться не так просто, как хотелось бы. При этом нельзя забывать о точной регулировке диаметра наконечника в соответствие к толщине проволоки. Также следует проверить функционирование подающего механизма и самой горелки. Проволоку лучше выбирать, без каких-либо внешних повреждений.

Похожие статьиgoodsvarka.ru

сварка своими руками в домашних условиях

Сварочное дело известно уже давно. Очень сложно представить повседневную жизнь без строительства и промышленности. Возведение тех или иных зданий, сооружений практически невозможно без сварки.

Процесс сварки полуавтоматом.

Опытные сварщики знают, что сварка может быть разной: от ручной дуговой до автоматической. Очень часто в промышленности применяется полуавтомат, сварка своими руками при этом отходит на второй план. Достоинство этого типа сварочных работ в том, что полуавтомат подает сварочную проволоку с заданной скоростью, а сварщик осуществляет остальной процесс.

Качество сварки в подобной ситуации при оптимальном режиме работы всегда на высоком уровне. Сварочное дело постоянно совершенствуется. В настоящее время большую популярность получило сваривание деталей в среде защитных газов или под флюсом. Выбор методики определяется видом свариваемого металла и особенностями конструкции. Рассмотрим более подробно, как осуществляется сварка своими руками в домашних условиях или на промышленных объектах полуавтоматом.

Что такое полуавтоматическая сварка?

Таблица силы тока.

Не все видели и имеют понятие о том, что представляет собой полуавтомат. Сварка полуавтоматом отличается тем, что в рабочее место (на деталь) подается не электрод как при ручном способе, а тонкая проволока, которая в процессе нагревания расплавляется. Кроме того, одновременно в зону поступает защитный газ. Это может быть смесь нескольких газов, инертный или активный. Часто на практике применяется углекислота или аргон.

Зачем для сварки полуавтоматом нужен газ? Все дело в том, что в процессе проведения работы на качество сварного соединения оказывает негативное влияние окружающий воздух. При этом очень активно происходят окислительные процессы. Газ требуется для получения прочного сварного шва и защиты металла от кислорода.

Вместо защитного газа может использоваться специальная проволока (флюсовая). Для сварки полуавтоматом требуется оборудование. Подобную технологию в большинстве случаев используют на крупных промышленных объектах, но можно пользоваться ей и в домашних условиях.

Необходимое оборудование

Для проведения работ требуется приобрести полуавтомат. В зависимости от его габаритов и способу перемещения, выделяют следующие разновидности агрегатов:

- стационарные;

- передвижные;

- переносные.

Классификация полуавтоматов.

Классификация полуавтоматов включает в себя способ подачи сварочной проволоки. Выделяют аппараты для подачи сплошной проволоки из стали, алюминия и порошковой (флюсовой). Для подачи защитного газа потребуются баллоны. Наиболее простой вариант — купить шланговый полуавтомат. При его эксплуатации применяется проволока толщиной около 2 мм. Одного полуавтомата для соединения деталей не достаточно. Необходим источник питания и сварочная проволока.

Источник тока должен быть мощным, в противном случае качество соединения будет низким. Раньше для сварки имелись в наличии трансформаторы, которые изменяли переменный ток на постоянный. На сегодняшний день в продаже имеются агрегаты, работающие уже на постоянном токе. Во избежание несчастных случаев требуется организовать заземление. Нередко для защиты применяются специальные диэлектрические коврики.

Положительные и отрицательные стороны

Сварка полуавтоматом имеет массу достоинств, но есть у нее и недостатки.

Что же касается положительных моментов, то, во-первых, подобный тип сварки позволяет соединять детали, имеющие минимальную толщину. Это касается листового металла. Известно, что полуавтомат способен качественно соединять стальные листы, имеющие толщину менее 0,5 мм.

Ручная дуговая сварка покрытыми электродами (ММА).

Во-вторых, если при ручной дуговой сварке большое значение для получения нужного результата имеет отсутствие ржавчины и других загрязнителей, то полуавтомат к ним менее чувствителен.

В-третьих, по сравнению с автоматическим типом, данный вид сварки отличается экономичностью.

В-четвертых, большое практическое значение полуавтомата в том, что имеется возможность сваривания деталей, имеющих цинковое покрытие. При этом можно использовать медную проволоку.

В-пятых, полуавтомат обеспечивает подачу проволоки с нужной скоростью, что позволяет получить высокое качество шва. Что же касается недостатков, то их совсем немного. Они включают в себя повышенное излучение и разбрызгивание раскаленного металла. Данный аспект несколько повышает опасность для здоровья работающего, но при соблюдении всех мер предосторожности (использовании средств индивидуальной защиты) опасность становится минимальной.

Технология сварочных работ

Десять правил сварочных работ.

Полуавтомат в большинстве случаев применяется для соединения деталей, сделанных из стали. Последняя может быть нержавеющей или черной. Немаловажен тот факт, что подобная методика отлично подходит для сваривания алюминия.

Подготовительный этап работы включает в себя подключение оборудования к источнику тока. Может использоваться переменный или постоянный ток. Сейчас внедрены новые агрегаты (инверторы). Проводя сварку полуавтоматом собственными силами, нужно помнить про полярность.

При наличии тока постоянного типа обратной полярности на изделие должен подаваться «-», а на сопло аппарата — «+».

При прямой полярности все наоборот. Сам сварочный агрегат включает в себя следующие составляющие: механизм подведения на изделие проволоки, источник питания и горелку. С помощью горелки проволока и защитный газ поступают в рабочую зону.

Одним из самых ответственных и важных этапов является настройка режима работы и подготовка аппарата. Сперва нужно правильно определить силу тока. Она зависит от толщины свариваемых деталей. В инструкции к полуавтомату имеется специальная схема, по которой можно выбрать нужный режим.

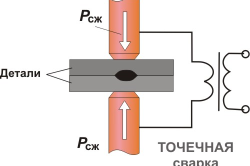

Точечное сваривание.

Далее требуется установить скорость, с которой будет двигаться проволока. Она тоже берется из инструкции. После этого выставляется требуемая сила тока и напряжение. Необходимо помнить, что полуавтомат будет сваривать хуже при низком значении силы тока.

Подготовительный этап включает в себя проверку исправности оборудования. При этом оценивается его целостность. Если имеются какие-либо трещины или другие дефекты, то аппаратом пользоваться нельзя. Непосредственно до проведения сварки рекомендуется проверить правильность выбранного режима на пробном (ненужном) изделии.

Процесс сварки изделий

После того как все проверено и откорректирован режим работы агрегата, требуется нажать кнопку, отвечающую за поступление металлической проволоки. В том случае если работа организуется без защитного газа, а под флюсом, необходимо наполнить порошком воронку. Держатель должен находиться в сварочной зоне.

При проведении сварки мундштук не следует располагать на себя. Сам процесс начинается с момента зажигания электрической дуги. Делается это простым прикосновением горелки с проволокой к металлу. Нужно помнить, что температура дуги очень высока (достигает нескольких тысяч градусов).

Схема движения электрода.

Большое значение имеет то, что сварка с использованием защитного газа будет целесообразной и экономически оправданной, только если работы проводятся регулярно. В противном случае лучше работать с флюсовой проволокой. Она представляет собой тонкую трубку, заполненную порошком.

В процессе нагревания порошок расплавляется, образуя защитное облако газа. В данной ситуации полярность будет прямой (на изделие подается «+»). При сваривании вертикально расположенных изделий из металла сопло горелки нужно передвигать сверху вниз. При этом целесообразно его немного наклонять вверх.

Полуавтоматическая сварка алюминия

Не всегда приходится сваривать изделия из черного металла. Иногда требуется соединить алюминиевые детали. В данной ситуации сваривать полуавтоматом своими руками нужно, соблюдая определенные правила.

Во-первых, желательно использовать проволоку, сделанную из алюминия. Приобрести ее можно в магазине. Такая проволока довольно мягкая и способна прилипать. В подобной ситуации лучше приобретать специальные токосъемы. Во-вторых, необходимо наличие защитного газа. В-третьих, непосредственно до зажигания сварочной дуги рекомендуется зачистить поверхность деталей. Делается это при помощи ветоши и металлической щетки.

Схема полуавтоматической сварки под флюсом.

Чтобы сварной шов получился хорошего качества, рекомендуется убрать грязь с поверхности алюминиевых изделий. Делается это с помощью растворителя. В-четвертых, алюминий имеет на своей поверхности защитную пленку, которую иногда очень трудно расплавить, поэтому сила тока и напряжение должны быть достаточно высокими.

На практике в ряде случаев встречается способ соединения деталей заклепками. По этой методике можно сваривать листовой металл небольшой толщины внахлест. Если верхний лист имеет толщину менее 4 мм, то его проплавляют. При листе толщиной до 10 мм делают отверстие, которое по величине должно превышать диаметр проволоки в 3-4 раза.

Процесс сварки заклепками отличается тем, что по окончании сварного шва горелка ненадолго останавливается, чтобы образовался небольшой кратер, после чего сопло перемещается на другой участок, где начинается следующий шов. Между листами зазор должен быть минимальным (менее 1 мм). Если нижний лист очень тонкий, то сваривание проводится на подкладке.

Список необходимых инструментов и материалов

Горелка для полуавтоматической сварки плавящимся электродом: 1 — мундштук; 2 — сменный наконечник; 3 — электродная проволока; 4 — сопло.

Для сварки полуавтоматом понадобится сам сварочный аппарат, защитная одежда, рукавицы, маска, источник электричества необходимой мощности, сварочная проволока, баллоны с защитным газом. Сварочный аппарат нужно выбирать тщательно. Он должен иметь гарантию и технический паспорт.

Дополнительно для сварки нужно иметь под рукой молоток и зубило для очистки изделий от шлака, ветошь, щетку из металла. Не нужно забывать про меры собственной безопасности и безопасности окружающих. Если работа выполняется в домашних условиях, то должна быть организована вентиляция, так как при сварке в воздух выделяется множество токсичных веществ.

Лучше сваривать на открытом воздухе. При этом рабочая зона должна быть ограждена от посторонних лиц. Сварщик должен работать в защитной одежке, иметь щиток (маску), рукавицы, обувь. Материал не должен быть легко воспламеняемым. Нельзя сваривать изделия, загрязненные горюче-смазочными материалами. Для защиты от электрического тока предварительно делается заземление.

Немаловажное значение имеет то, что при наличии шлангового аппарата его нельзя переносить за шланг. Для этого есть специальная ручка. Таким образом, полуавтомат значительно упрощает процесс сварки, в результате чего повышается качество сварного соединения и прочность всей конструкции. Обязательное условие качественной сварки полуавтоматом — использование защитного газа или порошковой проволоки.

moyasvarka.ru

Преимущества полуавтоматической сварки

Широкое распространение механизированной сварки обусловлено хорошей производительностью и высоким качеством выполнения сварных соединений этим способом. В производстве механизированной (полуавтоматической) и автоматической сварки используются специальные аппараты, называемые автоматами и полуавтоматами. Последний состоит из сварочной горелки и устройства автоматизированной подачи сварочной проволоки. Передвижение горелки вдоль линии шва осуществляется производящим сварку вручную. То есть в полуавтоматической сварке только одна из операций механизирована – подача электродной проволоки.

Оборудование для полуавтоматической сварки

Сварочная установка обычно состоит из набора оборудования, который составляют аппарат для полуавтоматической сварки, источник для питания дуги и приспособление, предназначенное для передвижения заготовки либо оборудования. Последний включает подающие ролики, электрический мотор и коробку переключения скоростей. Подающее сварочную проволоку устройство бывает трех вариантов: толкающего, универсального тянуще-толкающего и тянущего.

Сварочная проволока для полуавтоматической сварки подается по внутренней полости специального шланга. Он, помимо этой резиновой оболочки, имеет еще проволочную спираль в особой оплетке. Устройство гибкого шланга позволяет раздельную подачу сварочных токов, защитного газа и охлаждающей воды. Для них и цепи управления внутри шланге предусмотрены отдельные провода. С учетом типа подающего устройства протяженность гибкого шланга варьируется в пределах 3,5 м. Большая длина нецелесообразна из-за возникающей неравномерности в подаче сварочной проволоки на свариваемый участок.

Главной при работе частью такого сварочного аппарата служит горелка для полуавтоматической сварки. При ее участии в зону проведения соединения подаются сварочная проволока с флюсами и защитные газы. Рукоятка горелки снабжена кнопкой пуска подающего устройства проволоки. Как правило, с ее же помощью открывается газовый клапан.

В ходе производства ручной полуавтоматической сварки важное место занимает вылет электродной проволоки. Под ним подразумевается промежуток от детали до точки подвода электротока. Если он больше, чем нужно, появляется эффект разбрызгивания металла, что нарушает сварочный процесс. В противном случае, если вылет проволоки слишком мал, может начать подгорать наконечник горелки. Постоянство вылета сварочной проволоки для надежной работы оборудования для полуавтоматической сварки обеспечивается специальными сапожками, которых с учетом формы наконечника может быть один (для изогнутого) или два (для прямого).

Сварочная установка при полуавтоматической сварке в защитном газе дополнительно оснащается комплектом газового оборудования. Оно обычно состоит из баллонов с используемыми газами, подогревателя, отсекателя, осушителя, смесителя газов, а также редукторов для их дозирования. Все газы находятся в баллонах с высоким давлением в сжатом состоянии. Не касается это только углекислого газа для полуавтоматической дуговой сварки, поставляемого в виде кислоты в жидком состоянии, заполняющей баллон. Осушитель газа необходим для устранения влажности углекислого газа. С этой целью в нем содержатся осушающие вещества: медный купорос либо силикагель. Кнопка пуска аппарата служит также управлением отсекателем газа. Технологией полуавтоматической сварки предусмотрена подача газа в таком режиме, чтобы обеспечивать защитную газовую среду до зажигания дуги с сохранением ее до окончательного остывания металла еще какое-то время после погашения пламени.

Технология полуавтоматической сварки

Процесс соединения в разных пространственных положениях возможен на различных режимах полуавтоматической сварки. Их изменение вручную продолжительно по времени и отвлекает от работы. Во избежание этого ряд моделей сварочных аппаратов оснащаются специальными приспособлениями для дистанционной корректировки режимов сварки. Они подходят и для выполнения операций, связанных с началом сварки и завершением процесса.

Отдельную группу полуавтоматов составляет универсальное оборудование, позволяющее осуществлять настройку полуавтоматической сварки как для работ в средах защитных газов, так и под флюсом. Например, есть аппараты, предназначенные для полуавтоматической сварки порошковыми проволоками, однако они легко перенастраиваются под газовую сварку обычной электродной проволокой.

Принцип полуавтоматической сварки с использованием флюса заключен в подаче сварочных проволок в область горения дуги особым устройством (сварочной головкой полуавтомата) и последующей сборке флюса для вторичного использования. По ходу ручного передвижения сварочной головки к месту проведения сварки поступает флюс, покрывающий слоем в 4-5 см поверхность детали со сварочной проволокой. Он подается из особой воронки, расположенной в сварочной головке, либо пневматической способом с использованием сжатого воздуха через шланг. Сварной шов, выполненный полуавтоматической сваркой под флюсом, приблизительно на треть составляется из материала присадок, а оставшиеся две трети заполняет расплав основного металла.

К преимуществам полуавтоматической сварки, помимо высокой производительности, относят стабильный сварочный процесс, способность соединять заготовки значительных толщин без скосов кромок, незначительность потерь от разбрызгивание металла и угара, надежная защита сварочной зоны от атмосферного воздействия. Этим способом возможно выполнение различных видов соединений, одно- или многопроходных, с одно- либо двусторонними швами.

Сварка полуавтоматом с применением флюса имеет несколько разновидностей: на весу, на флюсовой подушке, по ручной подварке либо на подкладках (из стали и меди, убирающихся и остающихся). К примеру, односторонняя инверторная полуавтоматическая сварка, выполняемая с неполным проваром без разделывания кромок, требует такого режима, который позволял бы не полностью расплавленному основному материалу удерживать сварочную ванну. А при необходимости полного провара, например, при полуавтоматической сварке труб, требуется обеспечение таких условий, чтобы расплав металла не вытекал через зазоры. С этой целью сварочный процесс ведут такими методами, как сварка на подкладке либо на флюсовой подушке.

Различные флюсы, используемые в этом способе сварки, оказывают существенное влияние на характеристики горения дуги, форму и химический состав металла получаемых швов. От выбора флюса также зависит надежность сцепления поверхности шва со шлаковой коркой. А его состав в значительной мере определяет устойчивость шва к образованию кристаллизационных трещин и пор.

promplace.ru