12.Техника автоматической сварки под слоем флюса. Полуавтоматическая сварка под слоем флюса. Автоматическая сварка под слоем флюса

Автоматическая дуговая сварка под слоем флюса

Производительность ручной дуговой сварки ограничена с одной стороны некоторой предельной мощностью дуги, превышение которой ведет к разбрызгиванию металла и ухудшению качества сватки, и с другой стороны значительным временем, которое сварщик тратит на замену электродов. Оба эти ограничения позволяет снять такой способ такой способ, как автоматическая сварка плавящимся электродом под слоем флюса.

Эл. дуга горит между свариваемыми деталями и концом голой электродной проволоки, имеющей значительную длину и намотанной на кассету. По мере расплавления проволока подается в зону сварки механизмом подачи.

Применение длинной проволоки в данном случае позволяет исключить перерыва в сварке для замены электрода. Для защиты дуги сварки, ванны и сварного шва от действия атмосферного используется порошкообразный флюс. Дуга горит под слоем флюса в газовом пузыре, наполненном парами металла и флюса. Стабилизирующие добавки, имеющиеся во флюсе обеспечивают устойчивость дуги. Высокое давление в газовом пузыре позволяет исключить разбрызгивание металла, даже при высоких мощностях дуги.

Расплавленный флюс покрывает сварной шов и, застывая, образует шлаковую корку. Взаимодействие расплавленного флюса с металлом позволяет обеспечить его высокие механические свойства. Флюс подается в зону сварки и отсасывается из этой зоны с помощью специальных пневматических устройств. Подвод сварочного тока к электродной проволоке осуществляется через контактный мундштук.

Обычно кассета с электродной проволокой, механизм и электропривод подачи, мундштук, а также механизмы подачи и отсоса флюса объединяются в единой конструкции, называемой сварочной головкой (сварочным автоматом). Сварочная головка может быть подвешена над изделием и перемещаться по направляющим. Часто сварочную головку устанавливают на колеса и снабжают электроприводом перемещения. В этом случае получают самоходный сварочный аппарат (сварочный трактор). Сварочный трактор перемещается либо по поверхности изделия, либо по переносному рельсовому пути. Практическая реализация автоматической сварки требует решения задачи автоматического поддержания длину дуги. Данная задача может решаться двумя способами:

Использованием регулирования скорости подачи электрода в зависимости от режима дуги, т.е. ее тока или напряжения.

Использованием явления саморегулирования эл. дуги.

При использовании первого способа обычно используют поддержание пропорциональности между скоростью подачи проволоки и напряжением на дуге. Автоматы данного типа используют при относительно низких сварочных токах. В наиболее производительных автоматах используется явление саморегулирования дуги, проявляющееся при больших плотностях тока. Автоматы такого типа имеют постоянную скорость подачи электродной проволоки.

РД = UДIД = const

UД = РД/IД

VПЛ = VПОД

VПОД = VПЛ2

Учтем, что при больших токах ВАХ имеет положительное дифференциальное сопротивление. Скорость плавления электрода пропорциональна мощности дуги, следовательно линии равной мощности одновременно являются линиями раной скорости плавления электрода.

Для нормальной работы автомата скорость плавления должна быть равна скорости подачи.

Допустим, VПОД = VПЛ2. В этом случае рабочая точка системы будет точка «б». Предположим, что вследствие каких-либо возмущений длина дуги увеличилась, стала равна L3, тогда рабочая точка системы перейдет в точку «а». Однако данная точка соответствует меньшей мощности и меньшей скорости плавления электрода (VПЛ3). Поэтому длина дуги начнет снижаться до тех пор, пока вновь не наступит равенство VПОД = VПЛ2.

Для обеспечения эффективного саморегулирования внешняя характеристика источника питания должна быть более жесткой, чем при ручной сварке. Такие характеристики – пологопадающие. Для дуговой сварки под слоем флюса в зависимости от технологических требований используют либо переменный, либо постоянный ток. Причем при токах свыше 300-400 А используют переменный ток. Автоматическая сварка позволяет резко увеличить производительность и поднять качество сварки.

Иногда сказываются такие недостатки, как невидимость места сварки и возможность выполнения сварных швов только простой формы. Поэтому наряду с автоматической сваркой широко применяется полуавтоматическая сварка.

studfiles.net

Автоматическая сварка под флюсом — режимы сварки

Март 29, 2017

Кислородная среда способствует окислению поверхности свариваемых заготовок, кроме того при работе с некоторыми металлами и их сплавами требуется присадки. Для защиты сварочной ванночки берётся специальная проволока или же процесс проводят в среде инертного газа. Также пользуются способом сварки под слоем флюса, который создаёт изоляцию от агрессивного кислорода, отсутствие пор и трещин в теле соединительного шва.

Наша задача состоит в том, чтобы разобраться в сути процесса, составе флюса для сварки, необходимом оборудовании и аппаратуре, которая при этом используется.

Процесс работы с использованием флюса

Производственниками выбирается автоматическая сварка под слоем флюса, что обусловлено соображениями повышения качества работ, и существенной экономией по сравнению с аргонодуговым методом или полуавтоматической подачей специальной проволоки в зону плавления. Область применения весьма широка и включает в себя разнообразное использование сваривания металлов, где существует флюс для кузнечной сварки, а существует для точечной или дуговой. Зона плавления находится под защитой гранулированного состава, который подбирается в зависимости от материала заготовок и выпускается различными предприятиями (например, ESAB).

Размеры гранул колеблются от 0,2 до 4 мм и привносятся в сферу действия дуги короткого замыкания, где расплавляются от высокой температуры и дают сварному шву следующие качества:

- защищают его от воздействия кислорода, создавая шлаковую и газовую среду;

- помогают поддерживать стабильное действие дуги и перенос металла электрода в зону плавления;

- ненужные примеси выводятся из тела сварного шва в зону шлакообразования;

- введение флюса препятствует образованию пор и трещин, что улучшает качество соединения.

Необходимо отметить, что режимы сварки под флюсом полностью зависят от используемой аппаратуры, материала заготовок и состава гранул, в каковые могут входить присадочные добавки. В отдельном ряду стоит флюс для кузнечной сварки, который помогает соединять наилучшим образом и проковывать полосы металла с требуемым качеством.

При дуговом способе гранулы подаются вручную на место соединения деталей, а полуавтоматическая аппаратура обеспечивает подачу сварочной, специальной проволоки с наличием флюса в сварочную ванночку. После завершения цикла, жёсткий шлак убирается с изделия, а шов зашлифовывается.

Такой метод, как автоматическая сварка под флюсом логично диктует наличие бункеров для гранул, которые дозировано, подают состав в стык будущего шва и при этом перемещаются перед электродом. Такие агрегаты управляются оператором дистанционно и с определённой скоростью подают сварочную проволоку, также являющуюся электродом. Это оборудование называется сварочным трактором для сварки под флюсом и однозначно применяется в промышленном производстве.

Важно, что применение флюса в домашних условиях требует определённых знаний в этой области, поскольку неверный выбор физико-химического состава, приведёт к ощутимой потере качества.

Виды флюса и его технические характеристики

Многообразные сварочные флюсы используются при сплавлении различных металлов и участвуют в разных технологических процессах. Их физико-химический состав отличается по условиям применения, например, флюс для кузнечной сварки состоит, в основном, из буры, которую расплавляют, чтобы удалить кристаллизационную воду, а затем измельчают до гранулированной консистенции. Любой сварке под флюсом необходим тщательный подбор состава гранул, который делится по способу его производства на неплавленый и плавленый.

Неплавленные сварочные флюсы изготавливаются путём спекания ингредиентов и содержат легирующие и раскисляющие примеси, которые либо спекают, либо смешивают с жидкой стеклянной массой и называют керамическими. Более популярен флюс сварочный плавленый, который значительно дешевле и содержит оксиды марганца и кремния. Гранулированный состав для сварки под флюсом в определённом ассортименте предлагаются компанией ЭСАБ. В плавленый вид оксиды входят в разных пропорциях и их введение обусловлено сваркой цветных металлов, спецсталей разного назначения, легированных сплавов и низкоуглеродистых сталей.

Особенное место при сварке под флюсом присуще бескислородной группе, которая применяется в работе с быстро окисляющимися сплавами и металлами. По строению гранул продукция делится на стекловидные и пемзообразные виды, а по степени легирования на керамические легирующие, и точно также плавленые низколегирующие и пассивные. Согласно ГОСТ 9087-81 составы для сварки под слоем флюса строго регламентируются и подразделяются, для разных групп свариваемых металлов, на такие виды:

- продукция для сваривания низкоуглеродистых сталей, в этих работах используются оксидные сорта Ан-65, ФЦ-6, ОСЦ-45 и ФВТ-4, возможно их употреблять, как флюс для кузнечной сварки;

- для сталей легированных используют продукцию с меньшей активностью ФЦ-16, ФВТ-1, АН-42 и АН-47;

- для соединения ряда сортов сталей применяется керамический флюс с примесями металлов;

- для работы с активными металлами выбирают солевые безоксидные флюсы с высоким содержанием окиси титана.

Очень важно подобрать не только химический состав продукции, но и режим работы, а также оборудование.

Флюс после дозировки, выплавляется в печах, а затем размалывается и гранулируется. После прокаливания продукция фасуется в мешки или жестяные контейнеры.

Оборудование для производства сварки под флюсом

Для проведения сварки под флюсом можно использовать как понижающие трансформаторы, так и полуавтоматы, согласовывая режимы производственного цикла, состав металла и параметры присадочной продукции. В производстве используется автоматическая сварка с широкими функциональными возможностями в различных отраслях, где требуются металлоконструкции серийного изготовления. Управляемые оператором, самоходные сварочные тракторы позволяют выполнить большой объём работы и применяются при сварке под флюсом. Трактор ТС-12М передвигается с помощью электродвигателя, обладает управляемым устройством подачи проволоки и бункерами для флюса.

Агрегат АДС-1000-2 имеет большую свободу движения и регулировок режима работы, которые устанавливаются оператором, по техническим условиям. Так автомат для сварки снабжён саморегулирующимся приспособлением изменения скорости подачи проволоки, и самовосстановлением тока дуги, а также функцию дистанционного управления сварочным током через трансформатор.

Автоматы или полуавтоматы состоят из следующих основных узлов:

- источник тока, как правило, трёхфазный, питающийся от сети 380 В;

- блока управления с настройками режима работы;

- приспособления подачи электродной проволоки с бобиной;

- бункеров подачи флюса сжатым воздухом под давлением;

- шланга с подачей напряжения и проволоки с наконечником;

- механизм передвижения.

В случае шва с разделкой кромок свариваемых поверхностей, есть возможность отрегулировать подачу флюса для создания надёжного сварочного стыка между деталями.

Автоматический сварочный процесс должен проходить в полном соответствии с требованиями ГОСТа и техники безопасности.

Что в итоге?

Таким образом, мы рассказали о том какой флюс для кузнечной сварки можно использовать, а также необходимость подбора этой продукции, как важного компонента, для автоматического сваривания металлов и их сплавов. Использование флюса существенно поднимает качество работ и удешевляет производственный процесс, а рекомендации стандартов ГОСТа не позволят сделать грубые ошибки.

electrod.biz

3. Автоматическая сварка под слоем флюса

Нижегородский Государственный Технический Университет

Кафедра “Оборудование и технология сварочного производства”

Автоматическая сварка под слоем флюса

Выполнил: Захаров А.К.

05-СУ-1

Проверил: Петренко М.В.

Н.Новгород, 2007 г.

Цель работы:

Ознакомиться с оборудованием и основными положениями автоматической сварки под слоем флюса (АДСФ)

Сущность АДСФ:

Автоматической электродуговой сваркой называют способ, при котором механизированы все основные операции процесса сварки: зажигание дуги; подача присадочного материала в зону сварки; перемещение дуги вдоль свариваемых кромок; заварка кратера; гашение дуги.

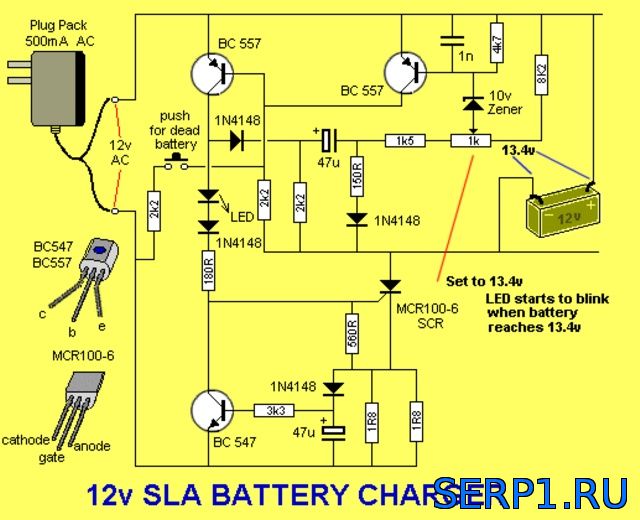

При автоматической сварке под слоем флюса сварочная проволока 1 подается специальным механизмом 2 в зону сварки из бухты 3. Отдельно от сварочной проволоки в зону сварки подается гранулированный флюс 4. Под действием тепла электрической дуги 5, горящей между проволокой и свариваемым изделием 6, расплавляется проволока, свариваемые кромки и флюс 7, который защищает жидкий металл 8 от насыщения азотом и кислородом окружающего воздуха. Ток к изделию и проволока подводится от сварочного трансформатора 9 или выпрямителя. Образующиеся при расплавлении флюса пары и газы образуют газовый “пузырь” 10, внутри которого горит электрическая дуга (рис. 1).

Рис. 1. Схема автоматической сварки под слоем флюса (АДСФ)

Преимущества АДСФ:

Высока производительность сварки, в 5…10 раз превышающая производительность ручной дуговой электросварки штучными электродами (ДЭС), за счет:

Применение больших сварочных токов, например: при АДСФ для проволоки d=5мм,=800…2000А, при ДЭС для проволокиd=5мм,=300…350А, а при большем сварочном токе по закону Джоуля-ЛенцаQ=IUt– выделяется в сварочной дуге большее количества теплаQи расплавляется большее количество металла; при ДЭС нельзя применять большие токи из-за большого расстояния от токоподвода до электрической дуги.

Более полного использования тепла электрической дуги (При АДСФ на расплавление металла расходуется примерно 48% тепла дуги, при ДЭС – 10%)

Уменьшения величины разделки кромок: при АДСФ доля основного металла шва составляет примнрно 70%, при ДЭС – 30%.

Высокие механические свойства сварных соединений за счет:

2.1 Хорошей защиты расплавленного металла от взаимодействия с кислородом и азотом воздуха

2.2 Длительного нахождения металла сварного шва в расплавленном состоянии (20…60 е). При этом газы успевают выделиться из расплавленного металла, а неметаллические частицы всплыть и превратиться в шлак

2.3 Более глубокого проплавления основного металла (уменьшается возможность непроверов)

2.4 Сокращения числа перерывов в горении дуги при сварке

Экономия электродной проволоки за счет уменьшения потерь на угар, разбрызгивание, огарки. При АДСФ потери составляют 2…5%, при ДЭС – 20…30%.

Экономия электроэнергии на 30-40% по сравнению с ДЭС, за счет более полного использования тепла дуги

Улучшение условий труда и культуры производства.

Недостатки:

Ограниченная маневренность сварочных автоматов. Свариваются в основном швы правильной геометрической формы, прямолинейные и кольцевые

Сварка, в основном, в нижнем положении

Значительный расход флюса, равный весу расплавленной проволоки

Повышение требований к точности сборки, более жесткие требования по сохранению постоянства величины зазора, по сравнению с ДЭС

Принципиальная электрическая схема АДС-1000-2:

Рис. 2. Принципиальная электрическая схема АДС-1000-2

Принцип саморегулирования длины дуги ТС-17-М:

В основу конструкции сварочных тракторов типа ТС-17 положен принцип саморегулирования длины дуги. При этом устойчивость процесса сварки обеспечивается изменением скорости плавления электродной проволоки в зависимости от изменения тока в дуге при случайных колебаниях ее длины (рис. 3).

Для саморегулирования длины дуги лучше источники питания с полого-падающей характеристикой. В этом случае меньшему изменению длины дуги соответствует большее изменение силы тока. Явление саморегулирования дуги особенно заметно при сварке электродной проволокой диаметром 1-3 мм. Автоматы с постоянной скоростью подачи проволоки обеспечивают достаточную стабильность процесса сварки при колебании напряжения силовой сетиот номинального.

Рис. 3. Схема автоматической сварки под слоем флюса (АДЭСФ). Саморегулирование длины дуги

Вывод: Мы ознакомились с оборудованием и основными положениями автоматической сварки под слоем флюса (АДСФ). Мы выяснили достоинства и недостатки данного типа сварки, а также его особенности.

studfiles.net

Автоматическая сварка под слоем флюса

|

ТОП 10: |

Автоматическая сварка позволяет значительно повысить производительность труда, снизив при этом расход металла на угар и разбрызгивание. В качестве электрода при автоматической сварке используется специальная проволока без покрытия, а защита сварочной ванны осуществляется расплавленным флюсом. Подача проволоки в дугу и ее перемещение осуществляются автоматически. Схема процесса автоматической сварки показана на рис. 1.12. Над свариваемыми заготовками 1 перемещается сварочный автомат, состоящий из механизма подачи проволоки 2, токопровода 3 и бункера с флюсом 5. Бункер перемещается впереди электродной, проволоки и насыпает бурт флюса шириной и высотой 30-60 мм. Сварочная дуга 7 образуется между изделием и электродной проволокой 2. Теплом дуги расплавляются электродная проволока, металл по кромкам и часть флюса.

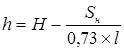

Рис.1.12. Схема процесса автоматической сварки под флюсом При односторонней. автоматической сварке без разделки кромок режим выбирают так, чтобы непроплавленный слой основного металла мог удержать сварочную ванну. Глубина провара в этом случае не превышает 0,7 толщины металла и достигает 20 мм, что позволяет сваривать без разделки листы толщиной до 30 мм. При двухсторонней сварке глубина провара составляет 0,5 толщины металла. В случае разделки кромок глубина провара

где Н – толщина шва; Величина сварочного тока может достигать 4000 А, что обеспечивается малым вылетом электрода. При автоматической сварке образуется глубокая ванна жидкого металла, что создает опасность протекания его в зазор между кромками. Для предотвращения этого ее снизу закрывают флюсом с помощью подачи воздуха в резиновую камеру (флюсовая подушка) или стальной остающейся подкладкой. Флюсы, применяемые для автоматической сварки, делятся на плавленые и керамические. Исходными материалами плавленых флюсов являются марганцевая руда ( Керамические флюсы изготовляют путем смешивания порошков шлакообразующих, раскисляющих, легирующих, газообразующих компонентов на жидком стекле. Полученную массу гранулируют на зерна, сушат и прокаливают при 300...400°С. Керамические флюсы обеспечивают хорошее раскисление и легирование металла шва. Они применяются при сварке легированных сталей, цветных металлов и их сплавов. |

infopedia.su

12.Техника автоматической сварки под слоем флюса. Полуавтоматическая сварка под слоем флюса.

Перед началом автоматической сварки под флюсом следует проверить чистоту кромок и правильность их сборки и направления электрода по оси шва. Металл повышенной толщины сваривают многопроходными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего тщательно зачищают от шлака и осматривают с целью выявления наличия в нем наружных дефектов. В начале автоматической сварки под флюсом, когда основной металл еще не прогрелся, глубина его проплавления уменьшена, в связи с чем эту часть шва обычно выводят на входную планку. По окончании сварки в месте кратера образуется ослабленный шов, поэтому процесс сварки заканчивают на выводной планке. Входную и выводную планки шириной до 150 мм и длиной (в зависимости от режима и толщины металла) до 250 мм закрепляют на прихватках до начала сварки. После сварки под флюсом планки удаляют.

При автоматической сварке стыковых соединений под флюсом на весу, практически сложно получить шов с проваром по всей длине стыка из-за вытекания в зазор между кромками расплавленного металла и флюса и, как результат, — образования прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва. Сварку односторонних швов можно выполнять по предварительной ручной подварке, если невозможна автоматическая сварка. Односторонняя сварка под флюсом на остающейся стальной подкладке возможна в тех случаях, когда допустимо ее применение с эксплуатационной точки зрения.

Полуавтоматическая сварка под слоем флюса.Этот вид сварки выполняется в медных и графитовых формах, на медных и керамических съемных подкладках, назначение которых — удерживать расплавленный металл и флюс и придавать шву требуемую форму Составные съемные формы изготавливают из меди марок MJ, МОб, МО или графита марок ЭТО, ЭГ1, ГМЗ, ЭЭГ, ППГ. Могут быть также использованы формы из песчано-керамическш смесей. Элементы медных и графитовых форм ‘’ закрепляют на стыкуемых стержнях струбцинами.

13) Принцип газовой сварки

Газовая сварка используется для нагрева пламенем горючих газов, сжигаемых в специальных сварочных горелках, и выполняется с расплавлением металла. Среди других способов сварки плавлением она занимает второе место по масштабам применения, уступая лишь дуговой электросварке. При этом методе применяются горючие газы: ацетилен, водород, природный газ, пропан-бутан, пары бензина, керосина и т. д. Наибольшее значение имеет ацетилен, дающий в смеси с кислородом наивысшую температуру сварочного пламени — до 3200° С; применение других газов незначительно. Чтобы повысить температуру пламени, сжигание производят в технически чистом кислороде. Сжигание газов в воздухе, содержащем всего 21% кислорода по объему, дает слишком низкую температуру, и газовоздушное пламя в большинстве случаев непригодно для сварки.

Горючий газ и кислород по резиновым шлангам подаются к штуцерам газосварочной горелки и попадают в камеру смешения внутри горелки. Наружу из мундштука

вытекает готовая газокислородная смесь, поступающая в сварочное пламя. Пламя горелки расплавляет как основной, так и дополнительный присадочный металл, подаваемый в зону сварки, и образует сварочную ванну.

Применение газовой сварки

Газосварочное пламя используется для соединения листов черных и цветных металлов толщиной до 5—6 мм, для сварки чугуна, при небольших ремонтных работах, пайке и т. д. К преимуществам газовой сварки относятся универсальность, возможность работы в полевых условиях. Экономически она обычно менее выгодна, чем дуговая электросварка, и имеет меньшую производительность. Газовая сварка мало механизирована и выполняется почти исключительно вручную, требуя высокой квалификации рабочего-сварщика. Недостатком ее является повышенная опасность работы со сжатыми газами (при нарушении установленных правил возможны разрушительные взрывы).

Газосварочное пламя кроме сварки имеет и другие применения, из которых особенно важна газокислородная резка углеродистых и низколегированных сталей, основанная на способности железа гореть в технически чистом кислороде. Для зажигания железа нужно нагреть его в начальной точке до белого каления (1200—1300° С) и направить на нагретый участок струю технически чистого кислорода. Реакция сгорания железа экзотермична и идет со значительным выделением тепла. Резка производится специальными режущими горелками, или резаками, объединяющими в себе подогревательную часть, по устройству аналогичную газосварочной горелке, и канал для подачи режущего кислорода.

studfiles.net

Автоматическая сварка под слоем флюса — Мегаобучалка

Сварку под слоем флюса производят голой электродной проволокой, которую подают в зону горения дуги специальным механизмом, называемым головкой автомата. Токопровод к проволоке осуществляется через скользящий контакт при прохождении проволоки через мундштук, изготовляемый из меди.

Малый вылет электрода, отсутствие покрытия, большая скорость подачи электродной проволоки позволяют значительно увеличить силу сварочного тока по сравнению с ручной дуговой сваркой электродами тех же диаметров, что приводит к ускорению процесса плавления сварочной проволоки, увеличению глубины проплавления основного металла, как следствие, значительному повышению производительности. Коэффициент наплавки достигает от 14 до 16 г/Ач, а в некоторых случаях даже 30 г/Ач.

Достаточно толстый слой флюса (до 60 мм), засыпаемого в зону сварки, расплавляется только на 30 %, делает дугу невидимой (закрытой) и обеспечивает хорошую защиту расплавленного металла от окружающего воздуха.

Вследствие увеличения эффективности тепловой мощности дуги может быть расширен диапазон толщин, свариваемых без скоса кромок. На качество и работоспособность сварного соединения влияет отношение ширины однопроходного шва к глубине провара. Коэффициент формы провара может изменяться в пределах от 0,5 до 4. Оптимальное его значение равно 1,5.

Отношение ширины шва к его выпуклости при хорошо сформированных швах недолжно выходить за пределы 10. Основными параметрами режима автоматической сварки под слоем флюса является сила сварочного тока, напряжение на дуге, скорость перемещения дуги и скорость подачи сварочной проволоки.

Произведем расчет режимов сварки под слоем флюса.

Принимаем диаметр сварочной проволоки dэл=5 мм.

Величина сварочного тока Iсв, А

где i – допустимая плотность тока, i = 40 A/мм.

Глубина провара при стыковой сварке находится в прямой зависимости от сварочного тока

h = k1Iсв, (7.8)

где k1 – коэффициент пропорциональности, зависящий от рода тока и полярности диаметра электрода, а также марки флюса, k1=1,15мм/100А.

h = (1,15/100)·785= 9 мм.

Напряжение на дуге принимаем для стыковых соединений в пределах от 32 до 40 В. Большему току и диаметру электрода соответствует большее напряжение на дуге.

Зная сварочный ток и напряжение на дуге, определяем коэффициент формы провара по графикам зависимости от сварочного тока и напряжения на дуге для сварки на переменном токе под флюсом ОСЦ-45.

Принимаем коэффициент формы провара ψпр=2,4 [2,c.189].

Зная глубину провара и коэффициент формы провара, определяем ширину шва

e= ψпр · h=2,4 · 9=22 мм (7.9)

Высоту выпуклости q, мм

q = e/ ψпр = 22/6 = 3,6 мм, (7.10)

q = 22/6 = 3,6 мм,

где ψпр – коэффициент формы выпуклости, ψпр = 6.

Определяем площадь сечения наплавленного металла в зависимости от формы сечения наплавленного металла по формуле

Fн = 0,75 · e · q + b · S + h3 · tgα/2, (7.11)

Для V – образной разделки кромок e= 25,2 мм, а=60°.

Fн = 0,75 · 22 · 3,6 + 2,1 · 32 + 92 · tg(60/2) = 173 мм2.

Скорость перемещения дуги(м/ч)

где αн – коэффициент наплавки, г/Ач.

При сварке постоянным током прямой полярности и переменным током коэффициент наплавки α, г/Ач вычисляется по формуле

αн = A +B·Iсв/d, (7.13)

где А и В – коэффициенты, равные А = 7, В = 0,04.

αн = 7+ 0,04·785/5 = 13,3 г/Ач

По формуле (7.12)

Действительный коэффициент наплавки при данном вылете можно определить по формуле

αн.ч = αн + ∆αн = 13,3 + 3,2 = 16,5 г/Ач, (7.14)

где ∆αн – увеличение коэффициента наплавки за счет предварительного нагрева вылета электрода; определяется по графику [2, с.191].

Принимаем ∆αн = 3,2 г/Ач.

Скорость подачи сварочной проволоки определяется по формуле

Полученные расчетным путем значения режимов автоматической сварки под слоем флюса сведем в таблицу 7.3

Таблица 7.3 – Режимы автоматической сварки под слоем флюса

| dэл, мм | Iсв, А | Vнд | Vп.пр | e, мм | q, мм | ψ | h, мм |

| 0,1 | 68,1 | 3,6 | 2,4 |

Автоматическую сварку под слоем флюса применили для первого участка из стали 20 со вторым из стали 17Г1С, используя сварочную проволоку Св-08ГА под флюсом АН-348А, шов по ГОСТ 8713-79-С21.

megaobuchalka.ru

АВТОМАТИЧЕСКОЙ СВАРКИ ПОД СЛОЕМ ФЛЮСА

Режим автоматической сварки под флюсом определяется следующими параметрами:

а) величиной, родом и полярностью сварочного тока Iсв А;

б) диаметром электрода dэ мм и его маркой;

в) напряжением дуги и, В;

г) скоростью сварки Vсв;

д) скоростью подачи электрода Vп;

е) расположением электрода относительно поверхности свариваемого изделия;

ж) маркой флюса, размером гранул, высотой засыпки флюса.

Исходными условиями для выбора режима автоматической сварки являются:

1) получение шва заданных геометрических размеров;

2) получение заданных температурных условий в зоне сварки.

3)

Рис.33. Сечение сварного шва

| Соответственно существует два способа расчета режима сварки. В данной работе применяется расчет режима автоматической сварки по первому способу — исходя из условия получения шва заданной геометрии. |

Основными размерами швов (рис. 33), выполненных автоматической сваркой под слоем флюса, влияющими на качество и работоспособность сварного соединения, являются глубина проплавления h, ширина шва е высота валика g Отношение е к h является коэффициентом формы проплавления

, (6)

, (6)

Для получения качественного шва необходимо учитывать влияние параметров режима сварки на геометрию шва. Наиболее важной характеристикой сварного шва является глубина проплавления.

Для односторонней сварки ее величина должна быть не менее 0,7...0,8, а для двусторонней – не менее 0,6 толщины свариваемого металла. На глубину проплавления оказывают влияние все основные параметры режима сварки.

1. Глубина проплавления прежде всего зависит от силы сварного тока Iсв. С увеличением тока глубина проплавления возрастает, а ширина шва изменяется незначительно. Зависимость Iсв (h) имеет вид:

(7)

(7)

Значения коэффициента к, необходимые для расчета Iсв, приведены в (табл.6)

Таблица. 6

| Род тока | Полярность | Диаметр электрода мм | Значение К на 100A | |

| Стык безразделки, наплавка | Стык с разделкой кромок, тавр | |||

| Переменный Постоянный Переменный | Прямая | 1,1 1,0 1,0 | 1,5 1,25 2,0 |

2. На глубину проплавления оказывает заметное влияние также диаметр электродной проволоки. С увеличением диаметра электрода при неизменной величине тока уменьшается плотность тока и, следовательно, глубина проплавления. Рекомендуемые диаметры электродов для различной величины тока приведены в (табл. 7)

Таблица. 7

| Iсв А | 190…250 | 250…600 | 350…800 | 450…800 | 625…1350 |

| dэ мм |

3. Увеличение напряжения сварки приводит к незначительному изменению глубины проплавления, к заметному увеличению ширины шва и, как следствие, к увеличению коэффициента формы провара. Уменьшение напряжения сварки приводит к уменьшению коэффициента проплавления. Выбор напряжения осуществляется по графику, показывающему зависимость между коэффициентом формы провара и величиной напряжения дуги и (рис. 33)

Рис. 33 Напряжение дуги

Область между пунктирными линиями обеспечивает хорошее формирование шва. При значениях ψпр = 2,5...5,0 имеет место наибольшая стойкость против образования кристаллизационных трещин.

3. Влияние скорости сварки на глубину проплавления носит сложный характер. Скорость сварки определяется по формуле:

(8)

(8)

где αн – коэффициент наплавки, г/A·ч; γ – плотность металла, г/см3; Fн– площадь поперечного сечения направленного металла, см2.

Скорость подачи электродной проволоки можно подсчитать, исходя из скорости сварки:

, (9)

, (9)

здесь Fэ– площадь поперечного сечения электрода, см2.

5. Сварка может производиться электродом, расположенным вертикально, углом вперед (рис. 33, а) или углом назад (рис. 33, б). При сварке углом назад вытеснение металла из-под основания столба дуги происходит сильнее, чем при сварке вертикальным электродом. Это приводит к появлению зон несплавления и может служить причиной пористости. Сварка углом назад имеет ограниченное практическое применение (главным образом используется при необходимости получения глубокого провара).

При сварке электродом с наклоном угла вперед столб дуги стремится занять положение, совпадающее с осью электрода. Давление столба на поверхность сварочной ванны уменьшается, что приводит к заметному уменьшению глубины провара и увеличению ширины шва по сравнению со сваркой вертикальным электродом. Сварка электродом с наклоном угла вперед применяется для повышения скорости автоматической сварки под слоем флюса при многодуговой сварке.

Рис. 33. Положение электрода при сварке:

а – углом вперед; б – углом назад.

Похожие статьи:

poznayka.org

- Расход углекислоты при сварке полуавтоматом

- Схема зарядного устройства автомат для автомобильного аккумулятора

- Кедр полуавтомат

- Генератор с автоматическим запуском

- Схема автоматического зарядного устройства для автомобильного аккумулятора

- Автоматика для генератора

- Автоматическое зарядное устройство для аккумулятора 12в

- Схема зарядного автоматического устройства для автомобильного аккумулятора

- Сварочный рукав для полуавтомата

- Автоматическое зарядное устройство для аккумулятора 12в своими руками

- Бензогенератор автоматический запуск

(1.25)

(1.25) – площадь проплавления;

– площадь проплавления;  – ширина шва. При наплавке глубина провара равна (0,8-0,85) Н.

– ширина шва. При наплавке глубина провара равна (0,8-0,85) Н. ), плавиковый шпат (

), плавиковый шпат (  ) двуокись титана (ТiO2) и др. Плавленые флюсы приготавливают путем сплавления указанных компонентов в электрических или пламенных печах. Большинство плавленых флюсов дают жидкие шлаки, содержащие большое количество окислов марганца и кремния. Они имеют кислый характер. При сварке в их присутствии происходит процесс окисления углерода, железа и легирующих элементов. Образующаяся FeО связывается в кислом шлаке в нерастворимый силикат и, следовательно, удаляется от металлической ванны. Марганец, образуя с серой при сварке тугоплавкие соединения, способствует повышению стойкости стали против образования горячих трещин. По содержанию окиси кремния флюсы делятся на низкокремнистые (менее 35% SiО2) и высококремнистые (35-50% SiO2) по содержанию окиси марганца - марганцевые (более 1% МnО) и безмарганцевые (менее 1% МnO). Марганцевые высококремнистые флюсы применяют для сварки углеродистых и, низколегированных сталей соответствующими сварочными проволоками. Флюсы с высоким содержанием CaO и MgO обеспечивают хорошее формирование шва, легкую удаляемость шлака и высокую плотность наплавленного металла. Низкокремнистые флюсы с повышенным содержанием СаО, MgO и CaF2, шлаки которых имеют слабокислый характер, рекомендуются для сварки легированных сталей, для сварки высоколегированных сталей с большим содержанием таких легкоокисляющихся легированных элементов, как хром, молибден, титан, алюминий и др., применяют безкремнистые флюсы на основе СаО, СaF2, Al2О3 и бескислородные фторидные флюсы, состоящие из 60-80% CaF2.

) двуокись титана (ТiO2) и др. Плавленые флюсы приготавливают путем сплавления указанных компонентов в электрических или пламенных печах. Большинство плавленых флюсов дают жидкие шлаки, содержащие большое количество окислов марганца и кремния. Они имеют кислый характер. При сварке в их присутствии происходит процесс окисления углерода, железа и легирующих элементов. Образующаяся FeО связывается в кислом шлаке в нерастворимый силикат и, следовательно, удаляется от металлической ванны. Марганец, образуя с серой при сварке тугоплавкие соединения, способствует повышению стойкости стали против образования горячих трещин. По содержанию окиси кремния флюсы делятся на низкокремнистые (менее 35% SiО2) и высококремнистые (35-50% SiO2) по содержанию окиси марганца - марганцевые (более 1% МnО) и безмарганцевые (менее 1% МnO). Марганцевые высококремнистые флюсы применяют для сварки углеродистых и, низколегированных сталей соответствующими сварочными проволоками. Флюсы с высоким содержанием CaO и MgO обеспечивают хорошее формирование шва, легкую удаляемость шлака и высокую плотность наплавленного металла. Низкокремнистые флюсы с повышенным содержанием СаО, MgO и CaF2, шлаки которых имеют слабокислый характер, рекомендуются для сварки легированных сталей, для сварки высоколегированных сталей с большим содержанием таких легкоокисляющихся легированных элементов, как хром, молибден, титан, алюминий и др., применяют безкремнистые флюсы на основе СаО, СaF2, Al2О3 и бескислородные фторидные флюсы, состоящие из 60-80% CaF2.