2.2. Оборудование для автоматической сварки под слоем флюса. Автоматическая сварка под флюсом

Автоматическая сварка под флюсом.

Сварку под флюсом выполняют на постоянном токе обратной полярнос-ти. Сила сварочного тока не превышает 800А, напряжение дуги до 40 В, ско-рость сварки изменяют в диапазоне 13...30 м/ч. Одностороннюю однопроход-ную сварку применяют длясоединений толщиной до 8 мм и выполняют на ос-тающейся стальной подкладке или флюсовой подушке.

Максимальная толщина соединений без разделки кромок, свариваемых двусторонними швами, не должна превышать 20 мм. Для стыковых соединений без скоса кромок (односторонних и двусторонних) используют проволоку марки Св-08ХН2М. Применять более легированные проволоки для таких сое-динений нецелесообразно, поскольку в этом случае швы имеют излишне высо-кую прочность.

Наиболее часто стыковые соединения подготавливают со скосом кромок. Сварку корневых швов стыковых соединений высокопрочных сталей с V- или Х-образной разделкой кромок обычно выполняют проволоками марок Св-08ГА или Св-10Г2. Заполнение разделок кромок осуществляется проволоками марок Св-08ХН2ГМЮ или Св-08ХН2ГСМЮ последовательным наложением слоев.

Основные параметры режима автоматической сварки под флюсом: сваро-чный ток, напряжение дуги и скорость перемещения дуги.

С увеличением сварочного тока дуга больше погружается в основной ме-талл, возрастает погонная энергия и количество расплавленного в единицу вре-мени электродного металла. В результате глубина провара и доля участия ос-новного металла в металле шва увеличиваются. Увеличение диаметра свароч-ной проволоки при неизменном сварочном токе приводит к уменьшению глу-бины провара и выпуклости шва при одновременном увеличении его ширины. В зависимости от толщины свариваемых кромок применяют проволоку диа-метром 2...5 мм.

Увеличение напряжения дуги приводит к повышению ее подвижности, в результате чего увеличивается ширина шва, а глубина остается практически не-изменной. При сварке под флюсами АН-17М и АН-43 напряжение дуги не дол-жно превышать 40 В. Скорость перемещения дуги при сварке стыковых соеди-нений высокопрочных сталей изменяют от 13 до 30 м/ч. Повышение скорости сварки в этом диапазоне обусловливает увеличение глубины проплавления. Автоматической сваркой под флюсом выполняют стыковые, угловые и нахлес-точные швы, расположенные в нижнем положении.

Стыковые соединения можно выполнять односторонними и двусторонни-ми швами с разделкой и без разделки кромок. Швы с разделкой кромок могут быть однопроходными и многопроходными.

Односторонней однопроходной сваркой соединяют высокопрочную сталь толщиной до 8 мм. Для более толстого металла использовать односторон-нюю сварку нецелесообразно, поскольку это приводит к перегреву металла око-лошовной зоны.

Односторонние стыковые соединения сваривают с использованием тех-нологических приемов, которые позволяют обеспечивать высокое качество сварных швов: на остающейся стальной подкладке, на медной или флюсомед-ной подкладке, на флюсовой подушке. Подкладные планки изготовляют из низкоуглеродистой стали СтЗсп толщиной 3...6 мм и шириной 40...50 мм. Зазор между подкладкой и кромками не должен превышать 0,5... 1 мм для пре-дотвращения затекания металла в корневом участке шва. В противном случае в корне шва могут образоваться дефекты (прожоги, шлаковые включения, трещи-ны). После окончания кварки подкладную планку, как правило, удаляют, а поверхность шва зачищают шлифовальной машинкой заподлицо с основным ме-таллом.

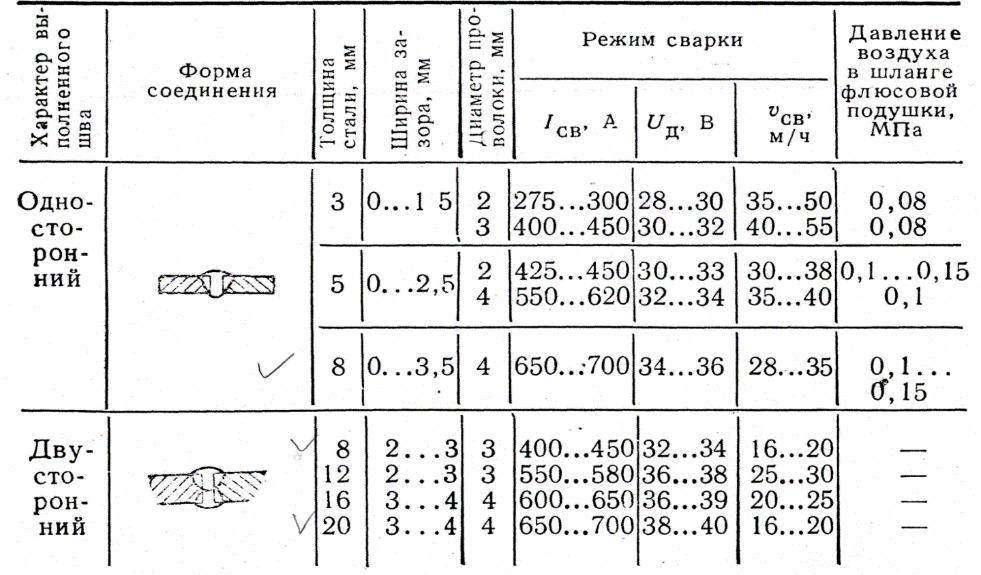

При использовании медных или флюсомедных подкладок, флюсовых по-душек необходимо обеспечивать плотное под-жатие подкладки к корню свар--ного соединения. Рекомендуемые режимы односторонней сварки под флюсом стыковых соединений толщиной до 8 мм без скоса кромок на флюсовой по-душке приведены в табл. 23. Металл большей толщины без скоса кромок сва-ривают двусторонними швами.

Таблица 23. Режимы автоматической сварки под флюсом стыковых соединений без скоса кромок на флюсовой подушке

Двусторонняя автоматическая сварка является основным методом полу-чения высококачественных швов, так как этот тип соединений наиболее тех-нологичен, надежен, позволяет получать сварные соединения с минимальными деформациями и высоким качеством. Двусторонняя автоматическая сварка бо-лее надежна по сравнению с односторонней, так как в этом случае на качество швов в меньшей степени влияет колебание режима сварки, смещение электрода от оси шва, точность подготовки кромок и сборки. Первый проход двусторон-него шва обычно выполняют на флюсовой подушке или «на весу».

Максимальная толщина металла, свариваемого двусторонними швами при бескосной разделке кромок, не должна превышать 20 мм. В противном слу-чае сварку необходимо вести на форсированных режимах, что приводит к сни-жению пластичности и хладостойкости металла околошовной зоны. Техника сварки первого прохода такая же, как и односторонних швов. Глубина проплав-ления должна быть равна (0,6...0,7)  металла. После кантования изделия второй проход шва выполняют с таким расчетом, чтобы перекрытие слоев состав-ляло 3...4 мм. Наиболее рационально такие швы сваривать с обязательным за-зором в стыке. Режимы двусторонней автоматической сварки под флюсом сты-ков без скоса кромок обычно выбирают с таким расчетом, чтобы оба слоя шва сваривались без переналадки сварочной аппаратуры (табл. 23).

металла. После кантования изделия второй проход шва выполняют с таким расчетом, чтобы перекрытие слоев состав-ляло 3...4 мм. Наиболее рационально такие швы сваривать с обязательным за-зором в стыке. Режимы двусторонней автоматической сварки под флюсом сты-ков без скоса кромок обычно выбирают с таким расчетом, чтобы оба слоя шва сваривались без переналадки сварочной аппаратуры (табл. 23).

Для стыковых соединений без скоса кромок (односторонних и двусторон-них) используют сварочную проволоку Св-08ХН2М. Применять более легиро-ванные проволоки для таких соединений нецелесообразно, поскольку в этом случае механические свойства швов имеют излишне высокую прочность.

Наиболее часто при сварке высокопрочных сталей стыковые соединения подготовляют со скосом кромок. Корневые швы стыковых соединений высоко-прочных сталей с V- или X-образной разделкой кромок обычно выполняют то-ком прямой полярности проволоками Св-08ГА или Св-10Г2 (табл. 24).

Заполнение V-образной разделки кромок осуществляется током обратной полярности проволоками Св-08ХН2ГМЮ или Св-08ХН2Г2СМЮ последова-тельным наложением слоев. При выполнении слоев многопроходного шва пер-вые два-три слоя выполняют по оси разделки, а все последующие — со смеще-ниями последовательно то к одной, то к другой стороне разделки.

Порядок многопроходной сварки швов при Х-образной симметричной разделке кромок следующий: выполняют сварку с одной стороны, заполняя разделку на одну треть или наполовину по глубине; кантуют соединение, зачи-щают корень шва и выполняют сварку с этой стороны, заполняя разделку на одну треть или наполовину сечения по глубине; снова кантуют и окончательно сваривают шов с первой стороны, а затем — со второй стороны соединения.

При сварке толстолистовых соединений высокопрочных сталей более предпочтительна разделка с двумя несимметричными скосами двух кромок.

При автоматической сварке под флюсом угловых швов тавровых и нахле-сточных соединений при положении в угол формирование швов затруднено, в результате чего появляются условия для образования подрезов вертикальной стенки и наплывов металла шва на горизонтальную полку. Основным условием получения качественных швов является правильный выбор режима сварки и точное расположение конца электрода относительно кромок свариваемого из-делия. Электрод располагают таким образом, чтобы угол, образуемый электро-дом и вертикальной стенкой, составлял 35...40°.

Сварку тавровых, угловых и нахлесточных соединений выполняют в двух основных положениях — в «лодочку» и в угол (табл. 25, 26).

Похожие статьи:

poznayka.org

Автоматическая сварка под флюсом - режимы сварки и основные параметры

Все нужные работнику значения обозначаются в ТУ на сварку того или иного изделия. Если такие данные отсутствуют, то оптимальные параметры режима сварки подбираются опытным (экспериментальным) путем на образцах из того же металла (сплава). Существует несколько методик получения неразъемных соединений, но при автоматизации процесса чаще всего выбирается сварка электродуговая под флюсом. Такая технология считается наиболее эффективной. О ее режимах, порядке расчетов основных величин и пойдет речь.

Примечание. Сварка под флюсом в автоматическом режиме целесообразна, если толщина обрабатываемого изделия (мм) в пределах 5 – 50.

Особенности

- Тщательная подготовка кромок образцов (раздела). Наличие инородных фракций делает структуру шва пористой, что провоцирует в дальнейшем образование трещин по всей его длине.

- Автоматическая сварка ведется сразу же по окончании обработки кромок скрепляемых деталей.

- Повышенные требования к металлам (и основы, и стержня электрода).

Параметры режимов сварки под флюсом

Характеристики тока (полярность, величина)

Они напрямую отражаются на форме сварного шва. К чему приводит повышение величины тока?

Они напрямую отражаются на форме сварного шва. К чему приводит повышение величины тока?

- За счет более интенсивного расплавления металлов (кромок деталей и стержня электрода) объем сварочной ванны возрастает. Это связано с повышением температуры в рабочей зоне.

- Увеличивается давление дуги на расплав (жидкую субстанцию), который частично выдавливается из-под электрода, и глубина ее проникновения в металл основы становится больше. Следовательно, существует прямая зависимость между глубиной проплава (hi) и силой тока сварки (Iсв).

hi = к Iсв, где к – коэффициент, зависящий от полярности тока, типа флюса и сечения электрода. Некоторые его значения приведены в таблице.

Подразумевается, что сварка ведется при включении с прямой полярностью. Смена ее на обратную, с применением флюсов, увеличивает глубину проплавления в среднем на 45%. Работа переменным током – примерно на ¼.

Параметры дуги

Длина (lд). Рекомендуемое ее значение указывается в паспорте на электроды. От его неизменности в ходе сварки зависит, прежде всего, ширина получаемого шва.

Напряжение (Uд). Зависит от длины. Для дуги при сварке под флюсом справедлива формула Uд = а (напряжение источника питания) + b (падение U на единицу длины дуги) х lд.

Скорость сварки

Она влияет на процентное содержание основного металла в получившемся шве и его форму. При изменении скорости меняется и пространственная ориентация дуги (угол наклона относительно поверхности ванны). Здесь наблюдается взаимосвязь между несколькими параметрами – диаметр электрода, напряжение дуги и сила тока.

При автоматизации процесса скорость сварки выбирается в пределах 35 (±5) м, на начальном этапе – 20.

Дополнительные параметры

- Диаметр проволоки электрода. При автоматической сварке под флюсом рекомендуемые значения – от 2 до 6 мм.

- Скорость ее подачи в рабочую зону.

- Компонентный состав флюса.

- Вылет электрода.

- Пространственная ориентация шва.

Порядок расчета режимов автоматической сварки

Далее – лишь общая последовательность действий, независимо от марки стали, вида флюса и используемых электродов.

- Выбираются исходные данные – требуемый тип неразъемного соединения, толщина материала, особенности станочного оборудования (производительность, мощность).

- Составляется чертеж (в разрезе и в масштабе) будущего шва и определяются его параметры.

- Вычисляются оптимальные значения силы тока, диаметра электрода, скорость его подачи.

- Рассчитывается скорость автоматической сварки.

- Определяется площадь провара. Если все проделано правильно, ее значение должно быть идентично шву на чертеже. Допустимые отклонения – не более ± 10%. При несоблюдении этого условия корректировке в первую очередь подлежат параметры дуги (напряжение) и скорость автоматизированной сварки.

В статье всего лишь общая информация, дающая начальное понятие об особенностях и режимах сварки под флюсом автоматом. Многое зависит от сорта стали (марки), используемого флюса и ряда других факторов. Начинающему сварщику не менее важно научится правильно находить соответствующие таблицы, которые помогают сделать необходимые расчеты режима.

ismith.ru

2.2. Оборудование для автоматической сварки под слоем флюса

Для автоматической сварки под слоем флюса применяют три типа установок: подвесные автоматические сварочные головки; самоходные автоматические головки; самоходные сварочные автоматы (тракторы).

Все типы автоматических сварочных установок предназначены для наложения прямолинейных швов в нижнем положении или с уклоном до 10°, а также кольцевых швов.

Подвесная подвижная головка получает движение вдоль шва от специального сварочного стана. Самоходная головка перемешается над деталью по рельсовому пути, смонтированному на сварочном посту.

Сварочный трактор (рис. 2.2) перемещается либо по изделию, либо по специальным направляющим.

Рис. 2.2. Конструктивная схема трактора TC-I7 М

На шасси трактора 1 смонтированы электродвигатель 7, приводящий в движение механизм подачи проволоки 4, и механизм передвижения 9, сварочная головка 3 с мундштуком 2 для подвода тока к сварочной проволоке, кассета для сварочной проволоки 6 и бункер 5 для флюса.

Автоматическая головка трактора имеет корректировочный механизм 4 для смещения сварочной проволоки поперек шва и для установки мундштука и. других механизмов под углом до 45° относительно продольной оси трактора. Это позволяет выполнять угловые швы вертикальным электродом при перемещении трактора по наклонной плоскости.

Для отключения ведущих колес трактора от вала электродвигателя с целью свободного перемещения трактора по столу имеется фрикционная муфта с маховичком 8 (маршевый ход).

Трактор имеет сдвоенный пульт управления 11 (сварочной головкой) и 12 (сварочным трансформатором).

2.3. Флюсы для автоматической сварки

При автоматической сварке флюсы служат для защиты металла сварочной ванны от кислорода и азота воздуха, устранения потерь металла на разбрызгивание и обеспечение требуемого химического состава и физико-механических свойств наплавленного металла.

При высоких температурах расплавленный металл и флюс вступают в химическое взаимодействие. Поэтому от активности химического взаимодействия между расплавленным металлом и компонентами, входящими в состав флюса, зависит химический состав и свойства наплавленного металл. В состав флюсов входят компоненты: стабилизирующие сварочную дугу, защитные (шлакообразующие), раскисляющие и легирующие.

Флюсы, применяемые для автоматической сварки, классифицируют по способу изготовления и по химическому составу. По способу изготовления флюсы бывают плавленые и неплавленые (керамические). Плавленые флюсы получают путем сплавления компонентов, входящих в состав шихты, в пламенных и электрических печах с последующей их грануляцией. Керамические флюсы получают путем смешивания порошкообразных компонентов и скрепления их жидким стеклом (натриевым или калиевым).

По химическому составу различают флюсы окислительные, слабоокислительные и безокислительные.

Окислительные флюсы содержат 40-45° SiO2 и более 15% MnО. Высококремнистые, высокомарганцовистые флюсы марок АН – 348, АН - 348 А, ОСЦ - 45 и АН - 60 предназначены для сварки углеродистых и низколегированных сталей углеродистой сварочной проволокой.

Слабоокислительные и безокислительные флюсы, применяемые для сварки легированных и специальных сталей, содержат небольшое количество кремния и марганца. В cocтаве этих флюсов имеется около 20% СаF2. Например, в состав слабоокислительного флюса АН - 22 входят: 18-21,5% SiO2; 7-9% МnО2 и 20-24% СaF2.

Безокислительный флюс АН-30 содержит: 2-5% SiO2; 19 -23% СaF2; 39 – 44% Al2O3 и 16-20% СаO .

Керамические флюсы К-2, KBC-19 и K-11 применяют для сварки углеродиcтых сталей проволокой марок Св - 08 и Св - 08 А. Керамические флюсы K-1 и К-8 применимы для сварки легированных и специальных сталей.

studfiles.net

Автоматическая сварка под флюсом — Мегаобучалка

При автоматической сварке механизированы все основные операции, непосредственно связанные с процессом сварки.

К ним относятся:

- зажигание сварочной дуги в начале процесса сварки;

- подача электродной проволоки в сварочную зону со скоростью ее плавления;

- поддержание устойчивого горения дуги в процессе сварки;

- перемещение электродной проволоки вдоль шва со скоростью сварки;

- защита жидкого металла сварочной ванны от вредного влияния кислорода и азота воздуха;

- заварка кратера в конце шва и окончание процесса сварки.

Отличительной особенностью процесса автоматической сварки под флюсом является то, что сварочная дуга горит не на открытом воздухе, а под слоем сыпучего зернистого флюса. Под действием тепла дуги расплавляется основной металл, электродная проволока и часть флюса, непосредственно прилегающего к зоне сварки. Высота слоя флюса на основном металле составляет 20-60 мм. Электродная проволока подается в зону сварки со скоростью ее плавления,0на плавится и переходит в шов в виде отдельных капель. Одновременно с этим проволока передвигается вдоль свариваемых кромок, в результате чего происходит процесс сварки. Существует несколько разновидностей сварки под флюсом, которые расширяют технологические возможности процесса, в основном, повышая производительность процесса рис.

Рис. Схема автоматической сварки под флюсом: а-однодуговая; б-двухдуговая; в-трехфазной дугой; г-двухэлектродная

Однако физическая сущность остается одной. Расплавленный флюс образует плотную эластичную оболочку – шллако-газовый пузырь. Поверх этого пузыря находится слой флюса. Шлако-газовый пузырь надежно защищает расплавленный металл от вредного воздействия кислорода и азота воздуха, а также предохраняет его от разбрызгивания. Флюс также может легировать расплавленный металл кремнием, марганцем и другими элементами. Флюс обладает ионизирующими свойствами и способствует устойчивому горению дуги.

Во шлако-газовом пузыре создается большое давление газов, которое оттесняет часть жидкого металла в противоположную сторону направления сварки. После остывания жидкого металла образуется сварной шов, покрытый затвердевшей коркой шлака. Прослойка жидкого металла между дугой и дном сварочной ванны обладает малой теплопроводностью, а поэтому величина ее оказывает большое влияние на глубину провара.

При автоматической сварке сварной шов состоит из 2/3 расплавленного основного металла и 1/3 электродного металла. Благодаря тепловой защите шлака и флюса сварной шов охлаждается медленно, поэтому условия протекания металлургических процессов при автоматической сварке более благоприятны, чем при ручной дуговой и газоэлектрической сварке Металл шва, полученного автоматической сваркой, как правило, свободен от всякого рода включений и имеет нужный химический состав.

При ручной дуговой сварке качественное выполнение сварных швов возможно только при высоком мастерстве сварщика. Получение качественных швов автоматической сваркой значительно проще. Автоматическая сварка требует от сварщика умения управлять автоматами и настраивать режимы сварки. Управление автоматами и их настройка довольно просты.

Контроль качества швов, выполненных автоматической сваркой упрощается так как он может осуществляться по настройке автомата и исходным материалам. При правильно выбранных режимах сварки и доброкачественных исходных материалах – флюсе, электродной проволоке, свариваемом металле – все швы будут иметь высокое качество. При ручной же дуговой сварке качество шва зависит, прежде всего, от квалификации рабочего.

При автоматической сварке сварщику не требуется защитных устройств, предохраняющих его от вредного воздействия, излучения сварочной дуги и брызг металла. Кроме того, сварщику не нужно наклоняться над местом сварки и дышать загазованным воздухом, как это происходит при ручной сварке. Это в большой степени облегчает, улучшает условия труда сварщика.

Высокая производительность при автоматической сварке достигается применением большой силы тока, сокращением машинного времени благодаря повышению скорости сварки, уменьшением количества наплавленного присадочного металла вследствие глубокого проплавления основного металла, повышением коэффициента наплавки до 14-30 г/Ач.

Как известно, производительность сварки (количество расплавляемого металла в единицу времени) прямо пропорциональна величине сварочного тока. При сварке под флюсом вылет электрода значительно меньше, чем при ручной дуговой сварке. Поэтому можно, не опасаясь перегрева электрода и отделения защитного покрытия, в несколько раз увеличить силу сварочного тока. Производительность сварки под флюсом в 5 — 20 раз выше, чем при ручной дуговой сварке. Плавление электродного и основного металла происходит под флюсом, надежно изолирующим их от окружающей среды. Флюс способствует получению чистого и плотного металла шва, без пор и шлаковых включений, с высокими механическими свойствами. Введение во флюс элементов-стабилизаторов и высокая плотность тока в электродах позволяют получить устойчивое горение дуги и на переменном токе. Работа на высоких плотностях тока в электроде позволяет производить сварку металла значительной толщины без разделки кромок. Практически отсутствуют потери на угар и разбрызгивание электродного металла. Процесс сварки почти полностью механизирован. Простота процесса позволяет использовать для обслуживания сварочных аппаратов сварщиков-операторов без длительной их подготовки. Механизированная сварка под флюсом по сравнению с ручной дуговой сваркой значительно улучшает условия труда сварщика-оператора, повышает общий уровень и культуру производства.

Зависимость коэффициентов наплавки и производительности сварки от силы тока и диаметра электродной проволоки показаны на рис. Расход флюса составляет 1,1 — 1,4 расхода электродной проволоки.

Рис.Зависимость коэффициента наплавки (а) и производительности сварки под флюсом (б) от силы сварочного тока и диаметра электрода; dЭ — диаметр электрода

Высокое качество сварного шва и следовательно сварного соединения достигается хорошей шлаковой защитой расплавленного металла от вредного влияния кислорода и азота воздуха, хорошим формированием и увеличением плотности металла шва, возможностью легирования шва и сведения к минимуму опасности непровара корня шва.

Экономия электроэнергии получается благодаря лучшему использованию тепла дуги и отсутствию потерь тепла при разбрызгивании металла. Экономия электродной проволоки происходит в результате отсутствия при автоматической сварке под флюсом потерь электродного металла на огарки при ручной дуговой сварке и угар и разбрызгивание при сварке в защитных газах.

Рис. Схема автоматической сварки под флюсом

Расплавленный флюс образует плотную эластичную оболочку – шллако-газовый пузырь. Поверх этого пузыря находится слой флюса. Шлако-газовый пузырь надежно защищает расплавленный металл от вредного воздействия кислорода и азота воздуха, а также предохраняет его от разбрызгивания. Флюс также может легировать расплавленный металл кремнием, марганцем и другими элементами. Флюс обладает ионизирующими свойствами и способствует устойчивому горению дуги.

Во шлако-газовом пузыре создается большое давление газов, которое оттесняет часть жидкого металла в противоположную сторону направления сварки. После остывания жидкого металла образуется сварной шов, покрытый затвердевшей коркой шлака. Прослойка жидкого металла между дугой и дном сварочной ванны обладает малой теплопроводностью, а поэтому величина ее оказывает большое влияние на глубину провара.

Токоподводящий мундштук располагается близко от места горения дуги. Таким образом, длина электродной проволоки, по которой происходит электрический ток, очень невелика. Это позволяет при автоматической сварке применять большую силу тока. Благодаря этому производительность сварки повышается.

При автоматической сварке сварной шов состоит из 2/3 расплавленного основного металла и 1/3 электродного металла. Благодаря тепловой защите шлака и флюса сварной шов охлаждается медленно, поэтому условия протекания металлургических процессов при автоматической сварке более благоприятны, чем при ручной дуговой и газоэлектрической сварке Металл шва, полученного автоматической сваркой, как правило, свободен от всякого рода включений и имеет нужный химический состав.

При ручной дуговой сварке качественное выполнение сварных швов возможно только при высоком мастерстве сварщика. Получение качественных швов автоматической сваркой значительно проще. Автоматическая сварка требует от сварщика умения управлять автоматами и настраивать режимы сварки. Управление автоматами и их настройка довольно просты.

Контроль качества швов, выполненных автоматической сваркой, упрощается так как он может осуществляться по настройке автомата и исходным материалам. При правильно выбранных режимах сварки и доброкачественных исходных материалах – флюсе, электродной проволоке, свариваемом металле – все швы будут иметь высокое качество.

megaobuchalka.ru

Автоматическая дуговая сварка под флюсом — WiKi

Автоматическая дуговая сварка под флюсом — сварка электрической дугой, горящей между концом сварочной проволоки и свариваемым металлом под слоем флюса.

Сварка под флюсом применяется в стационарных цеховых условиях для всех металлов и сплавов, включая разнородные металлы толщинами от 1,5 до 150 мм.

При автоматической дуговой сварке под флюсом электрическая дуга горит под слоем флюса между концом сварочной проволоки и свариваемым металлом. Ролики механизма автоматически вытягивают электродную проволоку в дугу. Сварочный ток, переменный или постоянный, прямой или обратной полярности подводится к электродной проволоке, а другим контактом к изделию.

Сварочная дуга горит в газовом облаке, образованном в результате плавления и испарения флюса и металла. При гашении электрической дуги расплавленный флюс, остывая, образует шлаковую корку, которая отделяется от поверхности шва. Флюс засыпается перед дугой из бункера слоем толщиной 40—80 и шириной 40—100 мм. Количество флюса, идущего в шлаковую корку, равно массе расплавленной сварочной проволоки. Нерасплавившаяся часть флюса отсасывается пневмоотсосом в бункер и используется вновь.

Потери металла на угар и разбрызгивание при горении дуги под флюсом меньше, чем при ручной дуговой и сварке в защитных газах. Расплавленные электродный и основной металлы перемешиваются в сварочной ванне. Кристаллизуясь, они образуют сварной шов.

В промышленности используется сварка проволочными электродами - сварочной проволокой. Иногда сварку проводят ленточными, толщиной до 2 мм и шириной до 40 мм, или комбинированными электродами. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет её торец и расплавляет основной металл. Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая необходимого проплавления металла или получая равномерную глубину проплавления по всему сечению шва.

При сварке флюс насыпается слоем толщиной 50-60 мм; дуга утапливается в массе флюса и горит в жидкой среде расплавленного флюса, в газовом пузыре, образуемом газами и парами, непрерывно создаваемыми дугой. При среднем насыпном весе флюса около 1,5 г/см3 давление слоя флюса на жидкий металл составляет 7-9 г/см2. Этого давления достаточно для устранения механических воздействий дуги на ванну жидкого металла, приводящего к разбрызгиванию жидкого металла, нарушению формирования шва даже при очень больших токах.

Для электрической дуги, горящей без флюса нельзя проводить сварку при силе тока выше 500-600 А из-за разбрызгивания металла и нарушения формирования шва. Дуга же во флюсе позволяет увеличить токи в до 3000-4000 ампер с сохранением качества сварки и правильным формированием шва.

В качестве флюсов при сварке применяют искусственные силикаты, имеющие слабо кислый характер. Основой флюса являются двойной или тройной силикат закиси марганца, окиси кальция, окиси магния, алюминия и т. д. В качестве добавки, снижающей температуру плавления и вязкость, применяется плавиковый шпат.

Широко применяемых в промышленности высокомарганцовистый флюс ОСЦ-45[1]. Он представляет собой силикат марганца MnOSiO2 с добавкой фтористого кальция. Флюс АН-348 обеспечивает большую устойчивость горения дуги по сравнению с флюсом ОСЦ-45. Большая устойчивость горения дуги обеспечивается при использовании флюса АН-348-А, выделяющем меньше вредных газов.

Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 (1-4 т).

Блащук, В.Е. Металл и сварка: учебное пособие / В.Е. Блащук ; 3-е изд., перераб. и доп. - Москва : Стройиздат, 2006. - 144с.

Брюханов, А.Н. Сварочные процессы в электронном машиностроении / А.Н. Брюханов // Коммерсант. - № 217 (2820) от 27.11.2003.

ru-wiki.org

| Виды сварки - Сварка под флюсом Сущность способаПри этом способе сварки (рис. X.I) электрическая дуга горит между концом электродной (сварочной) проволоки и свариваемым металлом под слоем гранулированного флюса. Ролики специального механизма подают электродную проволоку в дугу. Сварочный ток, переменный или постоянный прямой или обратной полярности от источника подводится скользящим контактом к электродной проволоке и постоянным контактом — к изделию. Сварочная дуга горит в газовом пузыре, образованном в результате плавления флюса и металла и заполненном парами металла, флюса и газами. По мере удаления дуги расплавленный флюс при остывании образует шлаковую корку, которая легко отделяется от поверхности шва. Флюс засыпается впереди дуги из бункера слоем толщиной 40—80 и шириной 40—100 мм (чем больше толщина свариваемого металла и ширина шва, тем больше толщина и ширина слоя флюса). Масса флюса, идущего на шлаковую корку, обычно равна массе расплавленной сварочной проволоки. Нерасплавившаяся часть флюса собирается специальным пневмоотсосом в бункер и повторно используется. Потери металла на угар и разбрызгивание при горении дуги под флюсом значительно меньше, чем при ручной дуговой и сварке в защитных газах. Расплавленные электродный и основной металлы в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов. В промышленности преимущественное применение находит способ сварки проволочными электродами (сварочной проволокой). Однако в некоторых случаях сварку н особенно наплавку целесообразно выполнять ленточными или комбинированными электродами (рис. Х.2). Лента, применяемая для этих электродов имеет толщину до 2 мм и ширину до 40 мм. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет ее торец и расплавляет основной металл. Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая повышенной глубины проплавления по его оси (см. рис. Х.2, б) или получая более равномерную глубину проплавления по всему сечению шва (см. рис. Х.2, в). Ленточный электрод целесообразно использовать при сварке корневых швов стыковых соединений на весу при зазорах свыше 1 мм, при сварке последних слоев широкой части разделки, при сварке толстого металла. При сварке корневых швов по отношению к оси стыка лента может располагаться под углом от 30 до 90o в зависимости от зазора между кромками. Для повышения производительности сварки стыковых с разделкой кромок и угловых швов, где требуется повышенное количество наплавленного металла, в разделку до начала сварки или в процессе сварки специальным дозирующим устройством засыпают рубленую сварочную проволоку (крупку). Длина кусков крупки не превышает диаметра проволоки, из которой ее изготовляли. Этой же цели служит и сварка с увеличенным до 100 мм вылетом электрода. Это позволяет иа 50—70 % увеличить количество наплавляемого металла. Однако при этих способах сварки снижается глубина проплавления основного металла. Наиболее часто сварку ведут одним электродом или одной дугой. Для расширения технологических возможностей способа и повышения производительности сварки можно использовать две одновременно горящие дуги и более. При двухэлектродной сварке (сварке сдвоенным, расщепленным электродом) применяют две электродные проволоки (рис. ХЗ, а), одновременно подаваемые в зону сварки обычно одним механизмом подачи. Питание дуг сварочным током производится от одного источника. При расстоянии между электродами до 20 мм две дуги горят в одном газовом пузыре, образуя единую сварочную ванну. Электроды могут располагаться поперек (см. рис. Х.3, б), вдоль стыка кромок или занимать промежуточное положение. В первом случае возможна сварка при увеличенных зазорах в стыке между кромками, при сварке отдельных слоев многослойных швов, при наплавке. При последовательном расположении электродов глубина проплавления увеличивается. При двухдуговой сварке (см. рис. Х.З, в) каждый электрод присоединен к отдельному источнику постоянного, переменного тока или дуги питаются разнородными токами. Образовавшиеся две дуги могут гореть в одном газовом пузыре. Электроды располагаются перпендикулярно свариваемой поверхности (углы α1 = α2 = 90o) или наклонно в плоскости, параллельной направлению сварки. При отклонении первой дуги на угол α2 растет глубина проплавления, определяемая этой дугой; при отклонении второй дуги на угол α1 увеличивается ширина шва, определяемая этой дугой, благодаря чему можно избежать подреза по кромкам шва. Сварка по такой схеме даст возможность резко повысить скорость, а значит производительность процесса. При увеличенном расстоянии между электродами дуги горят в раздельные сварочные ванны. Обычно в таком случае электроды располагаются перпендикулярно поверхности изделия. Сварка по этой схеме позволяет уменьшить вероятность появления закалочных структур в металлах шва и околошовной зоны при сварке закаливающихся сталей и толстого металла. Это объясняется тем, что первая дуга не только формирует шов, но и выполняет как бы предварительный подогрев, который уменьшает скорость охлаждения металлов шва и околошовной зоны, после прохода второй дуги. Вторая дуга частично переплавляет первый шов и термически обрабатывает его. Варьируя необходимым сварочным током для каждой дуги и расстоянием между ними, можно получать требуемый термический цикл сварки и таким образом регулировать структуры и свойства металла сварного соединения. Сварка под флюсом может выполняться автоматически или механизированно. Преимущества и недостатки сварки под флюсомСущность процесса сварки под флюсом определяет его особенности по сравнению с ручной дуговой сваркой. Производительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной проволоке проходит только в ее вылете (место от токоподвода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете в отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов резко повышает глубину проплавления основного металла И появляется возможность сварки металла повышенной толщины без разделки кромок. При сварке с разделкой кромок уменьшается угол разделки и увеличивается величина их притупления, т. е. уменьшается количество электродного металла, необходимого для заполнения разделки. Металл шва обычно состоит приблизительно на 2/3 из переплавленного основного металла (при ручной дуговой сварке соотношение обратное). В результате вышесказанного растут скорость и производительность сварки (рис. Х.4). Под флюсом сваривают металл толщиной 2— 60 мм при скорости однодуговой сварки до 0,07 км/ч. Применение многодуговой сварки позволяет повысить ее скорость до 0,3 км/ч. Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва В результате металл шва не имеет пор, содержит пониженное количество неметаллических включений. Улучшение формы шва и стабильности его размеров, особенно глубины проплавления, обеспечивает постоянные химический состав и другие свойства па всей длине шва. Сварку под флюсом применяют для изготовления крупногабаритных резервуаров, строительных конструкций, труб и т.д. из сталей, никелевых сплавов, меди, алюминия, титана и их сплавов. Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание (не более 3 %, а при ручной сварке достигают 15%), отсутствием потерь на огарки. Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %, Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства. Недостатками способа является повышенная жидкотекучесть расплавленного металла и флюса. Поэтому сварка возможна только в нижнем положении при отклонении плоскости шва от горизонтали не более чем на 10—15o. В противном случае нарушится формирование шва, могут образоваться подрезы и другие дефекты. Это одна из причин, почему сварку под флюсом не применяют для соединения поворотных кольцевых стыков труб диаметром менее 150 мм. Кроме того, этот способ сварки требует и более тщательной сборки кромок под сварку и использования специальных приемов сварки. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов. Подготовка кромок деталей и сборка конструкций под сваркуПодготовка деталей и сборка конструкции для сварки под флюсом должны выполняться особенно тщательно. Это вызвано жидкотекучестью расплавленного металла и флюса, глубоким проваром. Поэтому требуется соблюдать высокую точность размеров разделки кромок и равномерности зазора между ними. Тип разделок кромок и их размеры, а также условия их сборки и сварки зависят от конструкции сварного соединения, состава (марки) свариваемого материала, условий сварки и т, д. и обычно указываются в технических условиях на изготовление конструкций или должны соответствовать ГОСТ 8713—79*. После разметки деталей их вырезают, используя механические способы, газовую или плазменную резку. После этого, если необходимо, разделывают кромки согласно чертежу. Иногда операции вырезки детали и подготовки кромок совмещают. Кромки подготовляют также механическими способами, газовой или плазменной резкой. Перед сборкой деталей свариваемые кромки зачищают по всей длине на ширину 25—30 мм металлическими щетками, шлифовальными кругами и т. д. от грата, масла и других загрязнений до металлического блеска. Влага и образующийся при пониженных температурах конденсат должны удаляться подогревом или обдувкой горячим воздухом. Особенно тщательно следует зачищать торцы свариваемых кромок, предупреждать попадание в зазор между кромками остатков шлаковой корки, грязи и др. При сборке соединения под сварку используют струбцины, скобы в другие приспособления для фиксации кромок в требуемом положении. Для сборки стыка на прихватках их длина должна быть 50—80 мм, а сечение должно быть около 1/3 сечения шва, но не более 25—30 мм2. Расстояние между прихватками 300—800 мм. Прихватки можно заменять сплошным швом небольшого сечения («беглым» швом), выполняемым вручную электродом хорошего качества или механизированно в защитных газах или под флюсом. Сварку желательно начинать со стороны, обратной «беглому» шву. После сварки поверхность прихваток и «беглого» шва, а также кромок зачищают и осматривают. Не допускаются подрезы и трещины, которые следует исправлять выплавкой или вырубкой н подваркой. При сварке прихватки и «беглый» шов должны полностью перевариваться. В начале шва, где возможен непровар, и в его конце, где образуется кратер, если они находятся на краю изделия, устанавливают эаходные и выходные планки размером до 100x150 мм с толщиной, равной толщине свариваемого металла. При сварке с разделкой кромок в заходной и выходной планках кромки также разделывают. Требуемый режим сварки необходимо проверять сваркой опытных образцов и контролем размеров полученного шва. Перед началом автоматической сварки желательно на холостом перемещении автомата проверить правильность направления электрода относительно свариваемых кромок. В процессе сварки положение электрода корректируют с помощью указателей или копиров. При механизированной сварке различных типов сварных соединений держатель полуавтомата может находиться на весу или опираться костылем на изделие. Поперечные колебания электрододержателем позволяют получить уширенные швы, но глубина провара при этом уменьшается. Качество шва зависит от умения сварщика равномерно перемещать электрододержатель со скоростью, обеспечивающей необходимые размеры шва. Техника сварки электрозаклепок, прорезных швов и приварки шпилекНа электрозаклепках обычно выполняют соединения внахлестку, втавр, угловые и прорезные. Основной трудностью сварки подобных соединений является обеспечение плотного прилегания поверхностей свариваемых деталей. Для предупреждения вытекания расплавленного флюса и металла зазор не должен превышать 1 мм. Электрозаклепки можно сваривать с предварительно полученным отверстием в верхнем листе толщиной до 10 мм или с проплавленисм верхнего листа толщиной до 10 мм. При сварке с отверстием диаметр электрода должен быть равен 1/4-1/5 диаметра отверстия. Сварка может сопровождаться подачей электрода в процессе сварки или без его подачи до естественного обрыва дуги, В первом случае используют обычные полуавтоматы для сварки под флюсом, во втором — специальные электрозаклепочники. При сварке электрозаклепками на полуавтоматах держатель перемещают от одной точки к другой рывком без выключения подачи и сварочного тока. Прорезные швы также могут выполняться с предварительно полученными отверстиями удлиненной формы или при проплавлении верхнего листа при его толщине до 10 мм. Общим недостатком рассмотренных типов швов является трудность контроля их качества, и в частности провара нижнего листа. Для приварки шпилек используют специальные установки и флюсовые шайбы высотой 6—10 мм с наружным диаметром 15—20 мм. При диаметре шпильки более 8 мм для облегчения возбуждения дуги привариваемый конец затачивают на угол 90o. При приварке шпилек в вертикальном и потолочном положениях силу сварочного тока снижают на 25—30 % по сравнению со сваркой в нижнем положении. После обрыва дуги и образования достаточной сварочной ванны шпилька быстро подается до упора. Малышев Б.Д. "Сварка и резка в промышленном строительстве", том 1 Автоматическая сварка под флюсом SAW (Submerged ARC Welding) - ESAB |

www.autowelding.ru

Автоматическая сварка под флюсом.

Широко применяют автоматическую сварку плавящимся электродом под слоем флюса. Флюс насыпается на изделие слоем толщиной (50-60) мм, в результате чего дуга горит не в воздухе, а в газовом пузыре, находящемся под расплавленном при сварке флюсом и изолированным от непосредственного контакта с воздухом. Этого достаточно для устранения разбрызгивания жидкого металла и нарушения формы шва даже при больших токах. При сварке под слоем флюса обычно применяют силу тока до (1000-1200) А, что при открытой дуге невозможно. Таким образом, пари сварке под слоем флюса можно повысить сварочный ток в 4-8 раз по сравнению со сваркой открытой дугой, сохранив при этом хорошее качество сварки при высокой производительности. При сварке под флюсом металл шва образуется за счет расплавления основного металла (около2/3) и лишь примерно 1/3 за счет электродного металла. Дуга под слоем флюса более устойчива, чем при открытой дуге. Сварка под слоем флюса производится голой электродной проволокой, которая с катушки подается в зону горения дуги сварочной головкой автомата, перемещаемой вдоль шва. Впереди головки по трубе в разделку шва поступает зернистый флюс, который, расплавляясь в процессе сварки, равномерно покрывает шов, образуя твердую корочку шлака.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

lektsia.com