Средства механизации и автоматизации при контактной сварке. Автоматическая контактная сварка

Автоматическая контактная точечная сварка алюминия

Появление новых технологий и оборудования в области контактной сварки обуславливалось следующими причинами:

- применение новых материалов;

- возрастающие требования к качеству

- применение роботизированной техники, обусловленное массовым характером производства;

- новая элементная база и широкое использование вычислительной техники для создания новых типов сварочной техники.

Наглядным примером развития сварочной техники и технологий в области контактной точечной сварки является автомобильная промышленность. Идеи воплощенные в новых технологиях контактной сварки в основном разрабатывались для потребностей автомобильной отрасли и в последствии получили свое признание в других отраслях промышленности, таких, как авиационная, оборонная, машиностроение, судостроение и строительство.

Современные тенденции при производстве автомобилей связаны с повышением требований к их безопасности и экономичности, а это при производстве кузовов автомобилей требует решение двух основных задач – снижение веса и увеличение прочности конструкции кузова.

Реализация данного решения связана с применением новых материалов в конструкции автомобилей, соединение которых традиционными способами контактной точечной сварки не представляется возможным.

Точечная сварка алюминия - основы технологии

Инженеры компании Elmatech ведут активную работу по теме «Точечная сварка алюминия». Им удалось создать выгодную по цене машину для автосервиса, которая сваривает алюминий до 3 мм толщиной.

Далее – пара диаграмм, которые это подтверждают.

Пример при общей толщине листа 2 мм.

Колпачки электродов после сварки.

Компания Elmatech разработала специальные биметаллические электродные колпачки для сварки алюминия с применением которых возможно выполнить 20 точек подряд. После этого электрод зачищается.

График показывает последовательность точек при сварке алюминия с общей толщиной 3 мм.

На графике видно, что оборудование обеспечивает стабильную повторяемость и высокое качество сварного соединения. Далее приведен пример отшлифованного среза сварного соединения. Структура созданного сварочного ядра хорошо сохраняется и после 15 точек:

Для сварки алюминия с применением технологии контактной сварки в полностью автоматическом режиме фирма Elmatech создала программу, позволяющую производить контактную сварку трудно свариваемого алюминия с последовательностью от 15 до 20 сварочных точек и надежно привариваемой общей толщиной до 3 мм.

Сварочное оборудование с применением технологии адаптивной контактной сварки уже очень хорошо зарекомендовало себя для автосервиса и ремонта автомобилей.

www.rudetrans.ru

Средства механизации и автоматизации

Процесс проведения сварочных работ делится на время проведение основных и вспомогательных работ. На большинстве массовых и поточных производствах, выполнение основных сварочных работ полностью механизировано. Для повышения производительности нужно рассматривать способы оптимизации времени, уходящего на проведения вспомогательных работ. Автоматическая подача деталей на аппарат контактной сварки и установка их под электроды, реализована не более чем на 10%.

Повышение производительности труда на сварочном производстве зависит не о мощности используемого оборудования, а в большей степени от автоматизации подачи деталей и их последующей сварки. Введение в производство автоматических линий, где весомая доля технологических операций выполняется аппаратно, без применения физического труда человека, дает увеличение эффективности рабочего процесса в несколько раз.

Специфика работы на линии, в которой основным технологическим узлом является аппарат контактной сварки, накладывает определенные требования и на механизацию процесса:-детали устройств, корпуса которых будут вводится в сварочный контур, должны быть выполнены только из немагнитных материалов,-токовые элементы оборудования должны быть полностью изолированы,-технологические узлы, принимающие участие в точечной или шовной сварке, рекомендуется устанавливать на нижнем электроде, т.к. установка на плавающей опоре дает меньший износ рабочей поверхности электрода,-вид вспомогательных переносных устройств должен соответствовать размерам переносимого изделия,-вспомогательные устройства не должны загромождать проход к месту проведения сварных работ,-максимальная соосность деталей при стыковой или торцевом способе сварки достигается при обеспечении хорошей жесткости приспособлений.

На массовых производствах увеличивать автоматизацию нужно путем введения в производство поточных линий, оборудование которых можно быстро перенастроить на выпуск другого типа деталей. На небольшом производстве на линию внедряют быстродействующее оборудование с автоматизированным процессом сварки. Для автоматизации вспомогательных работ вводят в эксплуатацию универсальные приспособления для сборки, редукторы, поворотные краны и другое оборудование, повышающее эффективность и уменьшающее время на выполнение работ.

Остались вопросы?

kit-complect.ru

Машины-автоматы и поточные линии для контактной сварки

Указанные устройства весьма различны по назначению и отличаются высокой степенью механизации и автоматизации вспомогательных операций, широким использованием разнообразных программирующих систем, что определяет их большое распространение в массовом производстве автомобилей, вагонов, узлов сельскохозяйственных машин и предметов широкого потребления.

Установка с программным управлением для точечной сварки полунервюр панелей отсека крыла показана на рис. 1. Сварка производится при горизонтальном положении электродов, укрепленных на консолях, которые могут перемещаться вдоль нервюр шаговым механизмом. Свариваемый узел 1 рубильниками 2 укреплен на подвижном столе 3. Перемещение электродов и консолей 4 машины 5 вдоль шва, сварка, обратный ход электродов и движение стола по направляющим 6 осуществляются автоматически по заданной программе.

Рис. 1. Автоматическая установка для сварки полунервюр крыла самолета

Комплексная автоматизация сварочных и вспомогательных операций достигается при использовании специализированных высокопроизводительных машин-автоматов (рис. 2). Для изготовления цепей используют две машины: на одной пруток разрезается на заголовки требуемой длины, загибаются звенья и вяжется цепь, на другой свариваются стыки звеньев. Сварочная машина имеет два трансформатора 1 и 5. Цепь в зону сварки подается квадратными звездочками 2 и 3, связанными с храповым механизмом и гидравлическим приводом. При повороте звездочек на 90° под сварку устанавливается очередное звено, и при этом звенья располагаются вертикально и поочередно свариваются в двух местах в левом и правом зажиме.

Рис. 2. Автомат для стыковой сварки цепей

После сварки грат обжимается пуансонами 4, связанными с гидроцилиндрами 6 и 7. Звенья 8 и 21 зажимаются между изолированными стальными колодками 9 и 22, связанными с рычагами 12 и 20 и через них со штоками гидроцилиндров 14. В момент осадки в гидроцилиндр 14 быстро подается масло под Повышенным давлением. Ток к звеньям подводится через четыре электрода 10, 11, 23, 24, связанных рычагами 13, 25 с соответствующими гидроцилиндрами. Сварочные трансформаторы включаются поочередно управляющими контактами 16—18, которые замыкаются при подаче масла в гидроцилиндры 15 и 19. Работа всех механизмов машины синхронизируется кулачковым устройством.

Резкое повышение производительности труда на вспомогательных операциях может быть достигнуто при применении специальных питателей, автоматически подающих детали в рабочее пространство машины. Поточные и автоматические линии выгодно использовать в основном в условиях крупносерийного и массового производства (производство товаров народного потребления, автомобилестроение). Механизированной поточной линией называют комплекс основного и вспомогательного оборудования, которое обеспечивает выполнение большей части операций механизмами и машинами, включая перемещение изделия от одного рабочего места к другому. При этом оборудование и рабочие места расположены в порядке выполнения отдельных операций технологического процесса.

Автоматическая линия — это комплекс основного, вспомогательного и подъемно-транспортного технологического оборудования, машин и механизмов, осуществляющих без участия человека в определенной технологической последовательности и с определенным ритмом все операции, необходимые для изготовления изделия и перемещения его в процессе изготовления по позициям линии. Все операции на линии выполняются автоматически, а человек выполняет только функции наладки, наблюдения и регулирования оборудования. В отдельных случаях допускается выполнение человеком начальных загрузочных и конечных разгрузочных операций.

Ниже рассмотрены некоторые примеры механизированных поточных и автоматических линий, применяемых в промышленности.

На рис. 3 приведена схема поточной линии для точечной сварки пола пассажирского вагона. Передвижная сварочная установка 1 портального типа может передвигаться вдоль изделия, находящегося на неподвижном приспособлении. Опоры, поддерживающие приспособление, могут убираться и пропускать раму портала машины. При этом штанги 2 включают пневматические краны 3 и 4 управления подъема опор. Когда определенная пара опор убирается, изделие в этом месте временно поддерживается роликами, расположенными на портале сварочной машины. На этом портале находятся механизмы, обеспечивающие поперечное перемещение с помощью электродвигателя и механических передач верхних и нижних электродов со скоростью 100 мм/с. Кроме того, имеется механизм продольного перемещения машины вдоль изделия (пола). Производительность такой машины, обслуживаемой одним человеком, — до 1500 точек в час. Установки аналогичного типа применяют в судостроении для сварки секций судовых надстроек.

Рис. 3. Автоматическая линия для точечной сварки пола вагона

Сборка и сварка боковых панелей кузова автомобиля «Волга» производится на круговом конвейере карусельного типа, представляющем собой платформу диаметром 10 м, поднятую над полом на высоту 200 мм. На конвейере расположено шесть приспособлений с системой пневматических зажимов.

Панели, поступающие с мойки, укладывают в центре кольца и откуда они поступают на приспособления 1 (рис. 4). При вращении конвейера производится последовательная сборка и сварка на подвесных машинах 2. Окончательные сборочные операции проводят в стационарных приспособлениях 3 и на отдельных рабочих местах 4. После сварки узел проходит промежуточный контроль 5 и передается дальше на сборку. Линия оснащена 21 подвесной машиной, 15 из которых подвешены над конвейером на тележках. Скорость движения конвейера 3 м/мин, производительность одной линии в смену 180 панелей. Обслуживают линию 14 человек.

Рис. 4 Сборочно-сварочная линия панелей автомобиля «Волга»

При изготовлении отопительных радиаторов (рис. 5) стальная лента разматывается из рулонов 1 и подается с большой скоростью (до 20 м/мин) в формовочную клеть 2, где происходит штамповка заготовок двух половин радиатора вращающимися роликами, один из которых служит пуансоном, а другой — матрицей. Далее к верхней заготовке приваривается штуцер на машине 3, производится прихватка заготовок на точечной машине 4 и соединение их герметичными швами на шовных машинах 5. При выполнении поперечных швов используют летучие машины, которые движутся во время сварки вместе с деталями и конвейером, а затем возвращаются в исходное положение на повышенной скорости. В конце линии готовые радиаторы обрезаются ножницами 6 от движущейся ленты и направляются на склад.

Рис. 5. Автоматическая линия для изготовления отопительных радиаторов

При производстве труб широко используют трубосварочные автоматические установки (рис. 6). Лента в рулонах подается на конвейер 1 и разматыватель 2, правится в валковой машине 3 и после обрезки концов ножницами 4 сваривается в непрерывную ленту на стыковой машине 5, а грат удаляется гратоснимателем. Для обеспечения непрерывности процесса во время обрезки, сварки концов ленты и снятия грата используют петлеобразователь 6, создающий запас ленты перед формовочным станом. Приводными роликами лента подается к формовочному устройству 7, которое состоит из горизонтальных и вертикальных клетей. Сформованная заготовка поступает в сварочную машину 8, где происходит сварка продольного шва током частотой 440 Гц. Наружный грат удаляется резцовым гратоснимателем. Далее трубы охлаждаются до температуры 50…60 °С в холодильнике 9 водовоздушной смесью. Для окончательной калибровки и правки трубы служит стан 10. Затем труба подается или в редукционный стан 12 после нагрева в индукционной печи 11 и на резку на летучей пиле 13 либо на отрезной станок, а затем на участок отделки 14, 15.

Рис. 6. Схема трубосварочного стана

k-svarka.com

Контактная точечная сварка

Когда свариваемые детали имеют небольшие размеры и массу, применяют стационарные одноточечные машины. Если же изделие имеет большие размеры и массу, например кузов легкового или кабина грузового автомобиля, сварку выполняют с помощью подвесных сварочных клещей, которые сварщик перемещает по заданному контуру.

Сегодня уровень автоматизации процесса контактной точечной сварки весьма высок. Однако суммарное время собственно процесса сварки не превышает 20...30 % продолжительности всего цикла. Все остальное время приходится на вспомогательные операции, связанные с перемещением сварочных клещей (изделия). Из этого следует; что для уменьшения общей продолжительности сварки, т. е. для повышения производительности труда, нужно сосредоточить усилия на автоматизации именно вспомогательных операций.

Уровень механизации и автоматизации вспомогательных операций в условиях мелкосерийного производства очень низок. Как правило, операциивыполняются вручную, связаны с затратами значительной мускульной энергии и относятся к категории тяжелого физического труда. Качество сварных соединений при ручном перемещении клещей часто не соответствует предъявляемым требованиям.

Вспомогательные движения при точечной сварке (перемещение электрода в пространстве) как объект автоматизации можно охарактеризовать несколькими параметрами. Производительность этого процесса определяется количеством точек, сваренных в единицу времени при заданном качестве сварного соединения. В отличие от других способов, при контактной точечной сварке вспомогательные операции не совмещены во времени с собственно процессом сварки. Перемещение при этом способе сварки осуществляется по позиционному методу - от точки к точке. Значение и соблюдение всех параметров этого перемещения (скорости, ускорения, траектории движения) желательны, но не обязательны, важен конечный результат.

Успешное применение первых промышленных роботов началось именно с контактной точечной сварки кузовов автомобилей. Для изготовления кузова современного легкового автомобиля нужно сварить 5000...12000 точек в зависимости от модели и конструкции кузова. Если в условиях крупносерийного и массового производства эффективно применение многоэлектродных (многоточечных) машин, то в условиях серийного и мелкосерийного производства использование такого специализированного оборудования нецелесообразно.

Поэтому сварка кузовов осуществлялась специальными подвесными сварочными клещами вручную. Все попытки автоматизировать эту утомительную и тяжелую операцию успеха не имели и только применение промышленных роботов позволило добиться блестящих результатов. В настоящее время в России и особенно за рубежом работают автоматизированные производства с применением промышленных роботов для контактной точечной сварки.

rus-robot.com

Машина для контактной точечной сварки типа МТ и современные модели

Сварка сетки: многоэлектродная автоматическая машина контактной точечной сварки, ручная линия сварки

Компания "Росстройтех" является объединением инновационных производителей оборудования, машин для автоматической и ручной контактной сварки сетки. Оптимальное сочетание проверенных годами технологий и современных конструкторских решений позволяют нам создавать сварочные линии и машины контактной точечной сварки, соответствующие по уровню решениям ведущих европейских производителей и значительно превосходящие китайского производителя.

Талантливые сотрудники конструкторского и технологического бюро разрабатывают высокоэффективные и простые в использовании машины контактной сварки различного типа, включая МТ. Одна из наших задач – способствовать минимизации затрат клиента при производстве. Поэтому все оборудование, ручные сварочные линии или машины контактной точечной сварки, имеют в своем составе доступные, но эффективные технологии. Такой подход позволяет конечному пользователю получить полный контроль качества над выпускаемой продукцией.

Автоматическая контактная сварка на наших аппаратах – это контролируемый и эффективный процесс. Машины для контактной точечной сварки МТ, выпускаемые «Росcтройтех», являются технологичными, мощными и способными выполнять широкий круг работ. И это сказывается на их востребованности. Реализация положительного опыта зарубежных производителей и строгий учет российского потребительского рынка – основные приоритеты в нашей работе.

В своих разработках мы стремимся использовать энергосберегающие технологии. Это позволяет нашим аппаратам для автоматической или ручной контактной сварки выигрывать перед аналогами в расходах на эксплуатационное обслуживание.

Еще одно из главных преимуществ нашего предложения – это компактность сварочного оборудования. Машина контактной сварки МТ занимает минимальное пространство, поэтому для этого оборудования вам не понадобятся дополнительные свободные площади. Кроме того, оптимальные габариты и малый вес облегчают транспортировку машин контактной точечной сварки и перемещение в пределах производства.

Мы предлагаем не только современное, но и надежное оборудование. Каждая машина контактной точечной сварки или ручная сварочная линия проходят тщательное поэтапное тестирование на производстве. Поэтому в качестве своей продукции мы полностью уверены.

В настоящий момент наша компания готова предложить следующее оборудование для производства сварной сетки:

1. Ручная сварочная линия сварки сеток

- В тех случаях, когда необходимо производить плоские и широкие сварные конструкции, ручная сварочная линия является экономичным альтернативным вариантом машинам многоточечной сварки сеток. В отличие от трудоемкого труда сварщиков, наши линии обеспечивают высокую производительность при полном контроле над качеством конечного изделия.

2. Полуавтоматическая многоточечная машина контактной сварки сеток из мерных прутков типа МТ

- Полуавтоматическая контактная сварка требует надежного оборудования, которое обеспечило бы качество конечному изделию и простоту производства. «РосСтройТех» выпускает профессиональное сварочное оборудование, в том числе и для этих целей. Машина контактной точечной сварки представляет собой линию для изготовления сварных сеток из мерных прутков. Одна из ее особенностей – предварительная подготовка прутков. Машина контактной сварки МТ работает с заранее правлеными и нарезанными в размер прутками, которые из бункерных лотков в автоматическом режиме подаются в зону сварки.

3. Автоматические многоточечные машины контактной сварки сеток с подачей проволоки из бухт и бобин

- Автоматическая подача проволоки и рубка непосредсвенно перед сваркой сетки позволяет достичь высокой скорости и огромных объемов производства. Многоэлектродные машины сварки работают в полностью автоматическом режиме, при этом ситема бухтодержателей обеспечивает подачу продольной и поперечной проволоки в зону сварки сварочного портала для бесперебойного производства готовой сварной сетки. Станки выпускаются в стандартном и компактном варианте для размещения в цеху.

Категории

Воронежская областьБелгородская областьБрянская областьКурская областьТамбовская областьКалужская областьОрловская областьТульская областьЯрославская областьИвановская областьКостромская областьМоскваМосковская областьТверская областьРязанская областьСмоленская областьВладимирская областьЛипецкая областьРеспублика ДагестанСтавропольский крайЧеченская РеспубликаКарачаево-Черкесская РеспубликаИнгушетияКабардино-Балкарская РеспубликаСеверная Осетия — АланияКраснодарский крайАстраханская областьРеспублика КалмыкияВолгоградская областьАдыгеяРостовская областьКрымСевастопольСанкт-ПетербургЛенинградская областьМурманская областьРеспублика КарелияНовгородская областьВологодская областьАрхангельская областьНенецкий автономный округКалининградская областьРеспублика КомиПсковская областьВитебская областьМогилевская областьГомельская областьБрестская областьГродненская областьМинская областьРеспублика Саха (Якутия)Камчатский крайПриморский крайХабаровский крайАмурская областьМагаданская областьСахалинская областьЕврейская автономная областьЧукотский автономный округРеспублика БурятияРеспублика ТываРеспублика ХакасияАлтайский крайЗабайкальский крайКрасноярский крайИркутская областьКемеровская областьНовосибирская областьОмская областьТомская областьКурганская областьСвердловская областьТюменская областьЧелябинская областьХанты-Мансийский автономный округ — ЮграЯмало-Ненецкий автономный округРеспублика БашкортостанРеспублика Марий ЭлРеспублика МордовияРеспублика ТатарстанУдмуртская РеспубликаЧувашская РеспубликаКировская областьНижегородская областьОренбургская областьПензенская областьУльяновская областьСамарская областьСаратовская областьПермский крайОстальные регионы России и страны

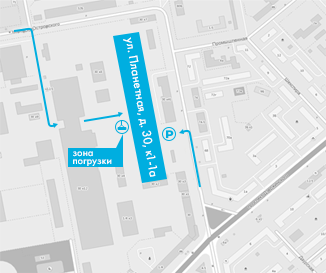

630015, Россия, г. Новосибирск, ул. Планетная, д. 30, к1-1а

Тел: +7 (383) 287-12-93 - по оборудованиюEmail: [email protected] (для заказов)

Время работы: Пн-Пт, с 9.00 до 18.00 (+4 часа к МСК)

Используйте WhatsApp и Viberчтобы отправить сообщение + фото.Тел: +7 (983) 310-48-27, +7 (983) 510-31-49

Технические консультации, запасные части:Тел: +7 (383) 239-48-27Тел: +7 (383) 310-31-49Email: [email protected]

Время работы: Пн-Пт, с 9.00 до 18.00(+ 4 часа к МСК)

скачать PDF ►

rosstroytech.ru

Построение роботизированных технологических комплексов и автоматических линий для контактной сварки

Роботизированный технологический комплекс (РТК) — это совокупность единиц технологического оборудования, промышленного робота и средств оснащения, автономно функционирующая и осуществляющая многократные циклы. Роботизированные технологические комплексы, предназначенные для работы в ГПС, должны иметь автоматизированную переналадку и возможность встраивания в систему. В качестве технологического оборудования в РТК может быть использован промышленный сварочный робот. Средствами оснащения РТК могут быть устройства накопления, ориентации, поштучной выдачи объектов производства (деталей, заготовок) и другие устройства, обеспечивающие функционирование РТК.

Роботы со встроенными в манипулятор сварочными клещами используются в составе гибких производственных систем (гибкая автоматизированная линия, гибкий автоматизированный участок, роботизированный технологический комплекс) в нескольких вариациях. Простейший РТК для контактной сварки (рис. 1) состоит из манипулятора 1 с закрепленными на нем сварочными клещами, поворотного стола с технологической оснасткой 2, оператора 3 и огорожен оградой 10. Работа такого комплекса определяется циклограммой (рис. 2): оператор 3 берет из контейнеров 4 заготовки и укладывает их в установленной последовательности на поворотный стол 2, производя фиксирование прижимами; после завершения укладки заготовок и их фиксации оператор отступает к пульту управления 5 и нажимает кнопки двурукого включения. При этом если оператор находится в зоне поворота стола 2, то на систему управления поступит сигнал «человек в зоне разворота» от датчика давления (установлен в полу) или от объемного датчика, и система не разрешит дальнейшую работу РТК.

Рис. 1. РТК для контактной точечной сварки с одним сварочным роботом

Рис. 2. Циклограмма работы РТК с одним сварочным роботом

РТК такого типа применяются для сварки листовых конструкций небольших габаритных размеров с малым числом сварных точек (20...50), если такт производства и конструкция изделия позволяют выполнить сварку всех точек на одном рабочем месте.

После нажатия кнопок двурукого включения происходит разворот стола 2 на 180°. При этом манипулятор 1 робота отрабатывает заданную программу сварки, диктуемую шкафом управления 6 и силовым шкафом 7. В это время со второй половины поворотного стола 2 оператор 3 снимает сваренную деталь и укладывает ее в контейнер-накопитель 8, после чего производит укладку заготовок на поворотный стол, отступает к пульту 5 и нажимает кнопки двурукого включения, поступает сигнал «конец укладки деталей». После отработки заданной программы сварки манипулятор позиционирует сварочные клещи на концевой выключатель 9, поступает сигнал «конец сварки». В случае если в систему управления РТК поступило оба сигнала — «конец сварки» и «конец укладки деталей», а также нет сигнала «человек в зоне разворота», то происходит разворот стола 2 на 180°, и цикл работы РТК начинается снова. Восстановление рабочей поверхности сварочных электродов происходит автоматически на зачистной машинке 11 после определенного числа циклов работы РТК.

Комплекс с клещами одного типа позволяет выполнять сварные точки лишь в определенных местах данной сварной конструкции. Это ограничивает универсальность робота и комплекса в целом. Для обеспечения возможности сварки одним роботом точек в различных местах сложных сварных конструкций используют устройства автоматической смены клещей и магазин клещей.

При наличии системы сменных клещей на одном рабочем месте можно выполнять сварку весьма сложных конструкций, что особенно удобно при производстве таких изделий, как кузова автобусов и рефрижераторов, изготовляемых в количестве нескольких тысяч в год, когда создание роботизированных автоматических линий нецелесообразно и приходится применять роботизированные технологические комплексы.

Устройство автоматической смены сварочных клещей в простейшем случае работает следующим образом (рис. 3): первоначально ПР работает с С-образным типом клещей (рис. 3 а), после этого ПР позиционирует сварочные клещи относительно устройства смены инструмента 1 и производит съем клещей (рис. 3 б), ПР позиционирует фланец кисти над Х-образными клещами в устройстве смены инструмента 2 и производит закрепление клещей на фланце (рис. 3 в), ПР готов к сварке с применением Х-образных клещей (рис. 3 г).

Рис. 3. Работа устройства автоматической смены инструмента ПР для контактной сварки

В ряде случаев в состав РТК для контактной точечной сварки входит несколько роботов, оснащенных различным инструментом, например два робота с клещами С- и Х-образного типа (см. рис. 4). При этом нет необходимости в постоянной смене инструмента, увеличивается производительность сварки. Недостатком такого типа РТК является то, что во время работы одного робота второй робот простаивает, что приводит к необоснованному удорожанию оборудования, используемого для сварки конкретной детали и увеличению занимаемой им площади.

Рис. 4. РТК с двумя ПР для контактной сварки (цифровое обозначение, как на рис. 1)

Роботизированная автоматическая линия — это совокупность роботизированных технологических комплексов, связанных между собой транспортными средствами и системой управления, или нескольких единиц технологического оборудования, обслуживаемых одним или несколькими промышленными роботами для выполнения операций в принятой технологической последовательности.

В роботизированных автоматических линиях сварки кузовов автомобилей тоже используются роботы, манипуляторы которых оснащены сварочными клещами. При этом количество роботов в одной линии может достигать нескольких десятков. На рис. 5 представлена часть такой линии, состоящей из манипуляторов 1, которые осуществляют позиционирование сварочных клещей относительно места простановки точек кузова автомобиля, перемещающегося по конвейерной ленте 2. При отработке циклограммы такой линии (рис. 6) после отработки каждого цикла робот встает на концевой выключатель 3, при условии срабатывания всех концевых выключателей происходит передвижение конвейера вперед на один шаг. После заданного количества отработанных циклов сварки робот позиционирует клещи относительно зачистной машинки 4, осуществляя тем самым обновление рабочей поверхности электродов сварочных клещей. При попадании человека за пределы ограждения 5 звучит тревожный сигнал, и работа автоматической линии останавливается.

Принятое обозначение роботов на таких линиях:

N R M,

где N — номер участка; R — обозначает «робот»; М — номер робота на данном участке.

Например: 01R02 — робот 02 на участке 01.

Рис. 5. Роботизированная автоматическая линия с использованием конвейера

Рис. 6. Циклограмма работы роботизированной автоматической линии

На основе манипуляторов с захватными устройствами составляют роботизированные автоматические линии со стационарными сварочными машинами (рис. 7). В процессе отработки цикла сварки каждый манипулятор 1 захватывает деталь из стола разворота оснастки 3 и позиционируют свариваемые детали относительно электродов стационарных сварочных машин 2, после чего перекладывает детали в ложементы следующего поворотного стола. Стол разворота оснастки 3 путем разворота на 180° осуществляет перемещение деталей в рабочую зону следующего манипулятора. За счет использования одновременной работы нескольких роботов значительно сокращается такт линии, поскольку происходит сварка нескольких деталей одновременно.

Рис. 7. Роботизированная автоматическая линия с использованием роботов-перекладчиков

Детали поступают на линию сварки из разворотного стола подачи 4 и забираются с линии при помощи разворотного стола 5. Для работы автоматической линии требуются два оператора, один из которых стоит в начале линии и подает на нее детали, а второй — в конце линии снимает свариваемые детали и укладывает их в накопительный контейнер или в ячейки транспортера, передающего их далее по технологической цепочке. Периметр автоматической линии снабжен оптическими датчиками, пересечение линии действия которых человеком приводит к ее останову.

РТК для загрузки-разгрузки контактных сварочных машин функционируют по схеме робототехнической позиции. Пример структуры РТК показан на рис. 8 а. Робот 2 берет первую деталь из магазина-питателя 5 и устанавливает ее в приспособление, закрепленное на нижнем электроде машины 1 для рельефной сварки. Затем робот 2 берет вторую деталь из соответствующего магазина-питателя 5 и устанавливает ее в первую деталь. По команде от системы программного управления 6 робота включается сварочная машина 1. По окончании сварки ПР снимает сваренный узел и укладывает в тару 3.

Другой пример подобной структуры ПР (рис. 8 б) можно показать на операции, где ПР используется для позиционирования свариваемого узла в точках сварки на электродах машины и перемещения на шаг между точками по программе. В этом случае ПР захватывает приспособление с закрепленными деталями из специального магазина-питателя 5 и устанавливает на нижний электрод машины 1. По команде ПР включается сварочная машина и производится сварка первой точки. После окончания сварки (подъема электрода) ПР перемещает приспособление на заданный шаг и дает команду на сварку и т.д. В конце цикла ПР укладывает приспособление со сваренным узлом на специальный приемник 3

Рис. 8. Типовые структуры РТК при обслуживании контактных сварочных машин:

1 — контактная сварочная машина; 2 — ПР; 3 — тара для сварочных узлов; 4 — шкаф управления РТК; 5 — магазин-питатель; 6 — СПУ ПР.

k-svarka.com

Сварка автоматическая контактная — Применение

В настоящее время в большом объеме проводятся работы по замене клепки контактов сваркой. Ленинградским заводом Красная Заря разработаны и изготовлены три сварочных автомата для контактной сварки и одна автоматическая линия с применением в ней контактной сварки. [c.118]

При конструировании соединения необходимо учитывать общую схему технологического процесса, предусматривать применение наиболее рациональных и производительных методов сварки и предупреждать возможность получения брака. К таким методам сварки относятся контактная, автоматическая под флюсом, в среде защитных газов, электрошлаковая (для деталей большой толщины). Необходимо сокращать объем сварочных работ путем замены пакета тонких листов одним толстым (рис. 57, а), применять гибку вместо сварки (рис. 57, б), заменять приваренные ребра жесткости штампованными ребрами жесткости (рис. 57, в), делать минимально допустимые углы разделки кромок и соединения без скоса кромок, проектировать соединения без накладок и при минимальном сечении швов, применять штампосварные и литейно-сварные конструкции для отливок использовать стали 15Л, 20Л или 25Л. [c.167]

Стоимость изготовления сварных конструкций уменьшается при применении высокопроизводительных методов сварки автоматической под слоем флюса, контактной стыковой, точечной и т. д. Стоимость изготовления конструкций снижается при использовании также автоматизированных газорежущих процессов при резке металлов и подготовке кромок для сварки. [c.11]

При сварке высокохромистых нержавеющих и жаропрочных сталей в основном применяют ручную дуговую сварку, автоматическую сварку под флюсом, сварку в среде СОг и контактную стыковую сварку. Имеются также сведения [127] о применении для модифицированных хромистых сталей метода электрошлаковой сварки. [c.38]

Монтажные сварные швы дополнительно обозначаются буквой М над наклонным участком стрелки. При применении для одного и того же узла разных видов сварки, на горизонтальном участке стрелки проставляются буквы А—автоматическая сварка Р —ручная электродуговая Г —газовая сварка Кт — контактная. [c.13]

Важной задачей является правильный выбор способа сварки в соответствии с назначением, формой и размерами конструкций. Назначение способа сварки в значительной степени определяется свариваемостью, особенно при соединении разнородных материалов, конструктивным оформлением сварных соединений, степенью их ответственности и производительностью процесса. Необходимо также учитывать тип соединений, присадочный материал, приемы и обеспечение удобства выполнения сборочно-сварочных соединений. Эти условия предопределяют механические свойства соединений и допускаемые напряжения, необходимые для прочностных расчетов конструкций. Так, для сварки длинных швов встык более технологично применение дуговой автоматической сварки. Толстостенные элементы соединяют электрошлаковой сваркой. Для сварки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алюминиевые и титановые сплавы, нержавеющие стали и т. п.) требуют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки. [c.164]

С применением автоматической сварки под флюсом и контактной сварки на заводах СССР создан ряд поточных механизированных линий на заводе [c.131]

Для дальнейшего развития сварочной техники необходимо создание и широкое внедрение совершенных систем автоматического управления. В первую очередь здесь следует отметить исследования акад. Б. Е. Патона с группой сотрудников по программированию некоторых процессов контактной сварки, в частности по программированию времени образования сварной точки. Б 1962—1963 гг. были получены эффективные результаты по применению автоматического управления и регулирования при наплавке металлов, созданы новые автоматические установки со следящими системами и т. д. [c.137]

Существенно изменилось, а в ряде случаев и усложнилось технологическое оборудование, включающее станки с ЧПУ, обрабатывающие центры, контрольные автоматы. Все более широкое применение получают промышленные роботы, которые выполняют не только операции транспортировки, ориентации и загрузки оборудования, складирования, но и технологические контактной и дуговой сварки, лазерной обработки, термообработки и покрытий, контроля, сборки, окраски, упаковки и др. Многие современные виды технологических автоматов и роботов управляются с помощью микропроцессоров. Создаются модули, включающие технологическое оборудование и робот. На заводах с массовым выпуском продукции высокая концентрация технологических операций и производительность достигаются путем создания многономенклатурных автоматических линий, что стало особенно характерным для заготовительных цехов литейных, кузнечных, штамповочных, гальванопокрытий и термообработки. Во многие линии, в том числе металлообрабатывающие, встраиваются ЭВМ и программируемые контроллеры, используемые не только для [c.3]

Сварочная техника в СССР начала широко развиваться с 30-х годов. Партия и Правительство уделяли большое внимание этому прогрессивному процессу. С 1932 г. применение сварки вместо клепки стало обязательным для широкой номенклатуры стальных конструкций. В 1940 г. издано постановление Правительства о всестороннем внедрении в промышленность автоматической сварки под флюсом. В 1958 г. вышло новое Постановление ЦК КПСС и СМ СССР. Этим постановлением намечалась к 1965 г. увеличить объем применения сварки под флюсом в 2,5 раза, электрошлаковой — в 2 раза, в среде защитных газов — в 6 раз, контактной — в 2,5 раза. Объем производства сварных конструкций в указанный период увеличился более чем в 2 раза. Фактически указанные цифры плана оказались перевыполненными, на некоторых заводах объем электрошлаковой сварки возрос более чем в 10 раз. [c.110]

Огромное значение в сварочной технике имеет создание надежно работающей аппаратуры установок для дуговой, контактной и других методов сварки. С увеличением количества элементов, входящих в систему управления, надежность работы аппаратуры нередко понижается. С целью повышения надежности ставится задача усовершенствования средств автоматизации, в частности создания унифицированных функциональных модулей и внедрение управления на основе модульных принципов. Количество элементов, входящих при этом в систему управления, значительно снижается. Необходима разработка рациональных и, по-воз-можности, в достаточной мере универсальных модулей. Большое значение имеет применение модулей в контактной сварке микроэлементов радиотехнической промышленности. При конструировании модулей применяются различные автоматические составляющие элементы, перспективным является применение пневматических элементов. [c.115]

Электроконтактная сварка с применением сдавливания относится к термомеханическому классу. В ней используют теплоту, выделяющуюся в зоне контакта свариваемых деталей при пропускании через него импульсов электрического тока. Механизированную сварку выполняют с помощью контактных машин, управляемых оператором установку параметров технологического процесса, подачу и съем сварного изделия, а также включение выполняют вручную. Автоматическую сварку осуществляют сварочными роботами, применяемыми при массовом производстве. Электроконтактную сварку применяют для соединения деталей из углеродистых и легированных сталей, алюминиевых и других сплавов. [c.79]

Контактные машины класса А желательно оснащать устройствами для измерения и контроля параметров режима сварки и диагностики состояния отдельных узлов машины. Получит распространение современная вычислительная техника в системах информации, контроля и автоматического управления большим количеством контактных машин. Существенно расширится применение механизированных и автоматических линий, в том числе и линий с применением промышленных роботов для точечной сварки. [c.185]

Следует ожидать расширения применения сварных и, в частности, штампосварных конструкций автоматической и полуавтоматической сварки под флюсом, электрошлаковой сварки, сварки в среде защитных газов, контактной сварки. [c.4]

Ферритные стали —стали, легированные только хромом. Хром, растворяясь в железе, обеспечивает получение однофазной ферритной структуры, хорошо работающей в условиях атмосферной коррозии, К этой группе относятся стали Х13, Х14, Х18, Х25 и др. Свариваемость ферритных сталей прежде всего зависит от содержания углерода в стали. Чем больше углерода, тем больше возможности образования карбидов хрома и более вероятна закалка шва и переходных зон. Сварное соединение этих сталей можно получать газовой, ручной, дуговой, автоматической под флюсом, аргоно-дуговой и контактной сваркой. Общими рекомендациями для всех способов сварки является применение мягких тепловых режимов, уменьшающих скорость остывания сварного соединения. В ряде случаев при сварке больших сечений рекомендуется предварительный подогрев изделия. Рекомендуемые электроды для сварки этих сталей указаны в табл. 14, способы сварки сталей — в табл. 92. [c.302]

Для прочности и надежности трубопровода высокого давления особое значение имеет качество выполнения корневого шва. Целесообразно применять ручную или автоматическую аргоно-дуговую сварку неплавящимся электродом для сварки всего сечения или корневого шва (комбинированная сварка) независимо от группы стали. Контактная стыковая сварка оплавлением используется для сварки трубопроводов в цеховых условиях, однако применение ее ограничено из-за трудности приварки деталей к патрубкам, наличия грата в сварном соединении, сложности обнаружения несплавлений и т. д. Диаметр свариваемых труб определяется мощностью имеющейся на предприятии контактной сварочной маши ны. Режимы сварки выбирают, сваривая пробные стыки, причем при сварке как пробных, так и промышленных стыков контактная машина должна быть оснащена самопишущим прибором для записи диаграммы процесса сварки. Для защиты свариваемого стыка от окисления при контактной сварке оплавлением применяется сварка с поддувом. [c.185]

Хорошие результаты при сварке латуни можно получить при применении сварки в защитных газах, контактной сварки и автоматической под керамическим флюсом. [c.499]

Установлена возможность применения магнитного усилия сжатия для контактной сварки заглушек из циркалоя-2 с трубами топливных ядерных элементов, изготовленных из циркониевого сплава [84]. Этот метод обеспечивает минимальное изменение свойств соединяемых деталей без расплавления вещества, помещенного в трубу. Процесс, протекающий без оплавления деталей (в твердой фазе подобно диффузионной сварке), имеет следующие преимущества высокое качество сварного соединения, обладающего мелкозернистой структурой высокая производительность (250 сварок в 1 ч) и дешевизна (наиболее экономичен применительно к тепловыделяющим элементам ядерных реакторов) точный контроль времени протекания сварочного тока и его величины. Автоматическая схема регулирования сварочного цикла обеспечивает сварку одним неуравновешенным импульсом тока с амплитудным значением для циркония 77 500 а см- (два импульса по 12 мсек), для вольфрама 232 ООО а/с.и (один импульс 5 мсек). Сплавы циркония можно успешно сваривать без защитной атмосферы, если время сварки меньше 20 мсек. [c.371]

Оценка особенностей формы и размеров изделия позволяет судить о степени удобства наложения швов и о возможности применения автоматической сварки. Важным критерием для выбора метода сварки является толщина стенок изделий. При изготовлении тонкостенных изделий применяют газовую, контактную и аргоно-дуговую сварку. [c.511]

Контактная сварка меди и ее сплавов имеет небольшое применение в промышленности. Точечная и роликовая сварка изделий из чистой меди почти не применяется вследствие очень низкого качества соединений и необходимости пользоваться машинами большой мощности с электродами (роликами) из вольфрама или молибдена. Стыковая сварка меди дает хорошие результаты только при выполнении ее по методу сопротивления на машинах с автоматической осадкой и выключением тока. Стыковую сварку оплавлением применяют при осуществлении соединений меди или латуни со сталью. [c.516]

Контактная сварка изделий из алюминия и его сплавов имеет большое применение в промышленности. Для получения надежных соединений необходимы тщательная очистка заготовок и жесткие режимы сварки. Стыковая сварка может быть выполнена как сопротивлением, так и оплавлением. В последнем случае необходимо применять машины с автоматическим циклом сварки. [c.517]

С конца 40-х годов в ряде областей техники начали применять способ автоматической сварки в среде аргона. В это же время в ЦНИИТМАШе был разработан и внедрен в производство способ сварки в углекислом газе. Значительное развитие получили и автоматизированные методы контактной сварки. Дальнейшее развитие сварки определялось разработкой новых материалов с особыми свойствами и их применением в новых отраслях техники атомной энергетике, ракетостроении, электронике и др. В связи с этим были разработаны и внедрены в промышленность новые процессы холодная сварка, сварка трением, ультразвуковая сварка, сварка и обработка материалов плазменной струей, электроннолучевая, диффузионная сварка в вакууме, сварка лучом оптического квантового генератора. [c.595]

Намеченное по семилетнему плану развитие сварочной техники должно быть достигнуто главным образом за счет освоения таких наиболее прогрессивных способов сварки, как автоматическая под флюсом, электрошлаковая, газоэлектрическая и контактная. При этом применение автоматической сварки под флюсом и контактной сварки должно увеличиться в 2,5 раза, электрошлаковой сварки в 2 раза и газоэлектрической сварки в 6 раз. [c.20]

На дизеле ЗА-6Д49 применен блок сварнолитой конструкции с подвесными подшипниками коленчатого вала. За счет применения оригинальной отечественной конструктивной схемы с силовыми шпильками крепления крышек цилиндров в блоке сведено к минимуму количество ответственных сварных швов. Сущность принятой силовой схемы состоит в том, что сварные швы элементов, образующих верхнюю часть блока, сжаты усилиями затяжки указанных шпилек, вследствие чего наиболее ответственные сварные швы разгружены от растягивающих усилий. Нижняя картерная часть блока сварена из поперечных литых элементов — стоек 11. Сварные швы расположены по осям цилиндров. Такая схема позволила применить автоматическую контактную сварку элементов, образующих картер. Сварные швы картера контролируют ультразвуком. Верхняя часть блока сварена из стального проката, прошедшего специальную проверку на свариваемость. Стойки картера отлиты из стали 20Л (ГОСТ 977—75). Для листового проката использована сталь 20 (ГОСТ 1050—74). Литая и сортовая стали ограничены по верхнему пределу содержания кремния, что гарантирует отсутствие трещин при сварке. Использование низкоуглеродистых сталей обеспечивает удовлетворительное качество литья и сварных швов. [c.19]

Наибольший уровень автоматизации сварки и резки дает применение сварочных установок и резательных машин с программным управлением. Программное управление обеспечивает автоматизацию не только самого процесса резки, но и связанных с ним вспомогательных операций зажигание и гашение пламени резака, пус и включение струи режущего кислорода, подвод головки к листу отвод и др. Таким образом программное управление почти полностью заменяет оператора сварщика и резчика, за которыми остаю -ся только функции наблюдения протекающего автоматически процесса резки и сварки. Внедряется программное управление такм. и в сварочные установки, выполняющие дуговую и контактну.э сварку. [c.426]

Свариваемость — ограниченная. Удовлетворительные механические свойства можно получить при сварке изделий, имеющих небольшие толщины до 2—3 мм. Для автоматической электродуговой сварки под флюсом АН-26 и АНФ-14 применяют проволоку Св-08Х20Н9Г7Т и Св-05Х25Н12ТЮ. Сталь успешно сваривается аргоно-дуговой сваркой без присадочного материала и с применением в качестве присадочного материала проволоки из стали 10Х18Н10Т. Для малых сечений применяют контактную сварку. [c.480]

В целом применение роботов наиболее целесообразно в мелко-и среднесерийном производстве. В массовом производстве более целесообразны специализированные автоматические установки ввиду их большей производительности, например многоточечные контактные машины при большом объеме сварки. В единичном производстве рациональнее применение pyчнo o управления сварочным процессом. [c.145]

Рост производительности труда в социалистическом машиностроении, как и во всём народном хозяйстве СССР, происходит в результате всестороннего и непрерывного технического прогресса и творческого освоения техники кадрами рабочих и производствешш-технической интеллигенции на основе широкого развития социалистических форм труда (подробно см. гл. V настоящего тома). Исключительно важное значение для поднятия производительности труда имеет механизация и автоматизация производства, интенсификация технологических режимов, применение электротермии и других передовых технологических процессов. В литейных цехах наиболее распространёнными высокопроизводительными процессами являются машинная формовка, литьё в постоянные формы, центробежное литьё, гидроочистка и т. д. В кузнечном производстве всё более широкое применение получает горячая и холодная штамповки значительный эффект даёт внедрение электронагрева заготовок для ковки и штамповки. В сварочных цехах значительное увеличение производительности по сравнению с ручной дуговой сваркой достигается автоматической электросваркой под слоем флюса, здесь же широко применяется высокопроизводительная контактная сварка и т. п. В термических цехах существенные результаты дают механизация и автоматизация основных термических процессов, в частности, применение индукционной закалки токами высокой частоты. В механических цехах исключительно важную роль приобретают внедрение скоростного резания металлов, автоматизация отдельных операций и целых станочных линий. [c.12]

Сфера применения еварных конструкций в машиностроении и приборостроении непрерывно расширяется. Электрошлаковая бездуговая сварка применяется для соединения поковок, штамповок, отливок, проката при изготовлении изделий энергомашиностроения, химической аппаратуры и других объектов. Автоматической сваркой под флюсом соединяют всевозможные конструкции из углеродистых, низколегированных и высоколегированных сталей и некоторых цветных сплавов. Огромное распространение в производстве имеют современные методы сварки в среде защитных газов, аргона и углекислого газа, обеспечивающие высокую производительность и экономичность вследствие низкой стоимости применяемых материалов. Непрерывно расширяется применение контактной сварки, в особенности в транспортном машиностроении, в сельскохозяйственных машинах и т. д. [c.166]

Стыковая контактная электросварка методом плавления хотя и является наиболее эффективным способом сварки по сравнению с ручной и автоматической электродуговой сваркой, однако в строительстве тепловых сетей она не имеет применения вследствие громоздкости оборудования контактно-сварочных агрега- р., Пппгптпп тов и нетранспортабельности этого оборудования в го- L [c.323]

При ремонтной и монтажной сварке трубных систем котлов и трубопроводов, работающих под давлением, разрешается применение всех видов сварки, обеспечивающих необходимую эксплуатационную надежность сварных соединений. В настоящее время используют электродуговуга сварку толстообмазанными электродами, ручную и автоматическую аргонодуговую сварку не-илавящймся электродом, газовую ацетилено-кислородную и для поверхностей нагрева — контактную сварку. [c.108]

Наиболее распространенными методами сварки титановых сплавов являются аргонодуговая, электронно-лучевая, плазменная, автоматическая под слоем специальных бескислородных флюсов, электрошлаковая с применением этих же флюсов, контактная и термодиффузионная сварка в вакууме. Все эти методы обеспечивают хорошую защиту металла от взаимодействия с атмосферой. Повышенная активность титана по отношению к газам при температурах > 500 °С требует защиты не только расплавленного металла, но и той части шва, которая нагрета до высокой температуры. При аргонодуговой сварке это достигается при использовании хвостовика у сопла горелки, в который подается аргон, и специальных подкладок, позволяющих защитить аргоном обратную сторону шва. Более радикальным способом защиты является сварка в камерах с контролируемой атмосферой, когда деталь защищается равномерно со всех сторон. При электрошлаковой и автоматической сварке под флюсом нагретые участки сварш>1х соединений, не закрытые шлаком, защищают аргоном. [c.513]

Непрерывное развитие сварочного производства, разрабоп новых способов и приемов механизированной и автоматической сварки требуют создания все новых и новых образцов сварочного оборудования, а также совершенствования существующего оборудования, что обеспечивает высокую эффективность применения в промышленности различных способов сварки. В первую очередь это касается наиболее распространенного оборудования для дуговой сварки и наплавки, контактной свщжи, газовой сварки, наплавки и резки. Интенсюшо развивается оборудование для лучевых технологических процессов электронно-лучевой сварки, лазерной сварки, наплавки и резки. Весьма перспективно применение оборудования для нанесения покрытий, пайки, неразрушающего контроля и технической диагностики сварных соединений. [c.10]

Значительно увеличится производство флюсов для автомати-чеакой сварки, а защитных газов (аргона и сварочной углекислоты) — в среднем в 6 раз. Все это даст возможность применить в более широких масштабах прогрессивные способы сварки. Так, в 1965 г. по сравнению с 1958 г. применение полуавтоматической и автоматической сварки под флюсом будет увеличено в 2,5 раза, сварки в защитных газах — в 6 раз, электрошлаковой — в 2 раза и контактной — в 2,5 раза. Найдут применение также и такие эффективные процессы как сварка трением и холодная сварка пластических материалов. [c.3]

На строительстве магистральных газовых трубопроводов контактная сварка влервые начала применяться в 1952 г. К 1958 г. контактной сваркой было сварено более 2 тыс. пог. км трубопроводов. Начиная с 1959 г. уже около половины всех стыковых соединений выполняются контактной сваркой, а в 1960 г. объем применения контактной сварки при строительстве газопроводов составил уже 60% от объема всех сварочных работ против 38% в 1957 г. Средняя выработка на одного рабочего при контактной стыковой сварке труб в 2,4 раза выше по сравнению с автоматической сваркой. Количество рабочих при том же объеме работ сокращается более чем в 2 раза. [c.200]

mash-xxl.info