Устройство машины для стыковой сварки. Аппарат стыковой сварки

технология, режимы, аппараты и оборудование

Подавляющее количество различных металлических конструкций получается при применении технологии сварки. За длительный период применения подобной технологии было разработано несколько ее разновидностей, некоторые характеризуются высокой эффективностью, другие подходят для работы с труднообрабатываемыми материалами. Среди всех технологий отметим стыковую сварку. Она характеризуется большим количеством особенностей, о которых поговорим подробнее.

Стыковая сварка

Технология стыковой электросварки металлов

Следует учитывать, что стыковая сварка является частным случаем контактной. Именно поэтому обе технологии предусматривают применение практически одной и той же аппаратуры. Применяемый сварочный аппарат характеризуется следующими особенностями:

- Генерация электрического тока проводится за счет установки трансформатора повышенной мощности.

- Передача электрического тока проводится за счет неподвижного электрода.

- Конструкция также имеет подвижный электрод, за счет которого проводится подача энергии.

- Для передвижения основного элемента может проводится установка различного привода.

- Есть и система управления технологическим процессом.

Особенности конструкции определены тем, как именно проводится стыковая сварка. Стоит учитывать, что схема стыковой сварки характеризуется следующими особенностями:

- Нет необходимости генерировать большой ток. Это связано с тем, что используемый расходный материал обеспечивает поддержание стабильной дуги.

- Метод предусматривает лишь локальный нагрев поверхности. За счет этого существенно повышается эффективность процесса и снижаются затраты на количестве затрачиваемого тока.

Схема контактной стыковой сварки

В целом можно сказать, что технология характеризуется довольно большим количеством особенностей, которые должны учитываться. Силовой сварочный трансформатор генерирует напряжение от 2 до 10 вольт.

Процесс осуществления ручной сварки

Сегодня выполняется сварка при применении рассматриваемой технологии для получения качественных изделий. К особенностям процесса можно отнести следующие моменты:

- Перед началом проведения работы заготовки размещаются в специальных креплениях. В качестве подобных элементов выступают электроды.

- Применяемые зажимы максимально повторяют форму будущего изделия. За счет этого можно получить качественное изделие.

- В качестве электродов применяются специальные расходные материалы, которые характеризуются хорошей устойчивостью к механическому воздействию.

- За счет специального привода обе заготовки подводятся друг к другу. Передаваемое усилие может быть достаточно большим, за счет чего повышается качество соединения.

После прочного зажатия соединяемых заготовок трансформатор включается. Через электроды ток подается на обрабатываемую часть заготовки. Высокий показатель тока обеспечивает локальный нагрев металла.

Ручная гидравлическая машина для стыковой сварки

Приведенная выше информация указывает на то, что стыковая контактная сварка может проводится при применении специального оборудования. За счет их особенностей можно автоматизировать процесс и повысить качество получаемых изделий.

Преимущества

У рассматриваемой технологии есть довольно большое количество преимуществ, что определило ее распространение. Примером назовем нижеприведенную информацию:

- Нет необходимости в проведении тщательной подготовки обрабатываемых кромок.

- При обычной сварке в некоторых случаях приходится выполнять термическую подготовку поверхности. Это связано с тем, что локальное воздействие высокой температуры позволяет достигнуть наилучшего результата.

- Получаемое соединение характеризуется вповышенной надежностью и прочностью. Как показывает практика, если при проведении работы соблюдались все рекомендации, то соединение может прослужить в течение длительного периода.

- Рассматриваемый метод характеризуется простотой и легкостью в исполнении. Именно поэтому мастер не должен обладать особыми навыками.

- Оказываемое тепловое и механическое воздействие обеспечивает получение однородного металла. Именно поэтому можно получить металл с высокой прочностью.

- В определенных условиях можно автоматизировать процесс.

- Высокое значение производительности.

Сварка труб для ливневой канализации

Довольно большое количество преимуществ контактной сварки определяет ее распространение. Однако, нужно учитывать и некоторые недостатки технологии, о которых далее поговорим подробнее.

Недостатки

Есть и несколько существенных недостатков, которые нужно учитывать при рассмотрении процедуры контактной сварки. Они следующие:

- Довольно большие электрические затраты. Это связано с тем, что нужно подавать ток с высоким напряжением для плавления материала.

- Предъявляются высокие требования к размерам соединяемых элементов.

- Применяемое оборудование характеризуется большой стоимостью. Поэтому в домашних условиях провести рассматриваемую работу практически не возможно.

Подобные недостатки определяют то, что технология получила широкое распространение.

Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

Стыковая сварка методом сопротивления

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

Стыковая сварка пластиковых труб

Рассматриваемая технология применяется для соединения пластиковых труб. Среди особенностей стыковой сварки отметим следующие моменты:

- Стоит учитывать, что пластик не пропускает ток. Именно поэтому приходится использовать специальное оборудование с контактным нагревателем.

- Оба соединяемых элемента должно прилегать плотно друг к другу. Именно поэтому диаметр труб должен идеально подходит друг к другу.

- Для того чтобы равномерно нагреть поверхность применяется специальная насадка, которая повторяет форму трубы.

- На момент воздействия тепла насадку немного сжимают. При воздействии давления образуется качественное соединение.

Сварка полиэтиленовых труб

После того как поверхность была оплавлена требуется некоторое время для ее остывания. В продаже встречается просто огромное количество различных специальных инструментов для получения качественного соединения труб из ПВХ.

Свойства шва

Распространение технологии можно прежде всего связать с высоким качеством получаемого шва. Он характеризуется следующими свойствами:

- Повышенные декоративные качества. При обычной сварке может образовываться широкий вал, который приходится дополнительно обрабатывать для получения ровной поверхности.

- Надежность и прочность соединения. Шов может выдерживать самое различное воздействие, в том числе и переменную нагрузку.

- В зоне расположения шва металл не теряет свои свойства, так как происходит локальный нагрев металла.

Как правило, качество получаемого шва проверяется визуально. На высокопроизводительной линии для этого может применяться специальное оборудование.

Устройства для осуществления процесса

Оборудование для контактной сварки может применяться для полной автоматизации проводимого процесса. В большинстве случаев достаточно лишь правильно разместить заготовки и нажать на одну клавишу. К другим особенностям аппаратов стыковой сварки можно отнести следующие моменты:

- Хорошая производительность.

- Возможность автоматизации процесса.

- Высокая стоимость оборудования.

- При проведении работы исключается вероятность допущения ошибки.

Аппарат для стыковой сварки

В продаже можно встретить оборудование самых различных производителей. Рекомендуется уделять внимание продукции лишь известных компаний.

Виды сварочной проволоки

При проведении стыковой сварки следует правильно выбрать наиболее подходящую проволоку. Она может применяться для получения качественного изделия. Специалисты должны различать разновидности проволоки и уметь подбирать наиболее подходящую. Сегодня в продаже встречается следующая проволока:

- Медная получила большое распространение при соединении низкоуглеродистых сталей.

- Из нержавеющей стали подходит для работы с хромированными и другими легированными сталями

- Алюминиевая чаще всего выбирается при работе с сулиминами или дюралюминием.

Медная сварочная проволока

Кроме этого, уделяется довольно много внимания выбору поперечного сечения. Он подбирается в зависимости от того, какая будет площадь контакта соединяемых элементов.

Области применения стыковой сварки

Распространение подобного метода можно связать с различными их достоинствами. Стыковая сварка используется:

- В строительстве при изготовлении монолитных конструкций. Они должны быть рассчитаны на воздействие большой нагрузки.

- В металлургии метод используется для соединения листового и проволочного проката. Стыковая сварка позволяет получить сплошную поверхность высокого качества.

- В железнодорожной сфере проводится создание рельс без стыков. Они позволяют технике развивать довольно высокую скорость. Для соединения отдельных секций уходит относительно небольшое количество времени.

- В автомобильной сфере технология стыковой сварки применяется для получения корпусных изделий. Особенности применяемого оборудования позволяют получать изделия сложной формы.

- При создании режущей части из легированной стали также применяется контактная сварка. Именно поэтому при работе режущая кромка не цепляется за обрабатываемую поверхность. Прочность соединения довольно высокая, поэтому инструмент выдерживает оказываемую нагрузку.

- Соединение стальных и пластиковых труб также проводится при применении рассматриваемого способа. За счет применения специального инструмента можно получить равномерный шов высокого качества.

Трубопроводы для подачи газа и нефтепродуктов также создаются при контактной сварке. Технология позволяет соединять трубы диаметром до 1420 мм. Высокая производительность позволяет сделать герметичное соединение в течение 5 минут.

В заключение отметим, что контактная сварка в большинстве случаев может заменить распространенную технологию, связанную с подачей тока высокого напряжения на обрабатываемую деталь. При этом не происходит расплавка металла и изменения основных эксплуатационных качеств.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Контактная стыковая сварка

Контактная стыковая сварка представляет собой сварочный процесс, в рамках которого отдельные детали соединяются по всей плоскости касания, причем это соединение происходит в результате нагрева.

В зависимости от требований к готовому сварному шву, площади сечения, а также конкретной марки металла, подобное воздействие выполнять можно несколькими способами, а именно оплавлением или же сопротивлением.

Соединение в процессе контактной сварки формируется на порядок быстрее, чем в процессе сварки плавлением. В итоге, такой процесс отличается большей производительностью, а также характеризуется меньшим короблением детали.

Контактная стыковая сварка достаточно часто используется в серийном и массовом производстве.

Это обусловлено тем, что данный процесс более легко автоматизируется, а также отлично встраивается в конвейеры (поточные).

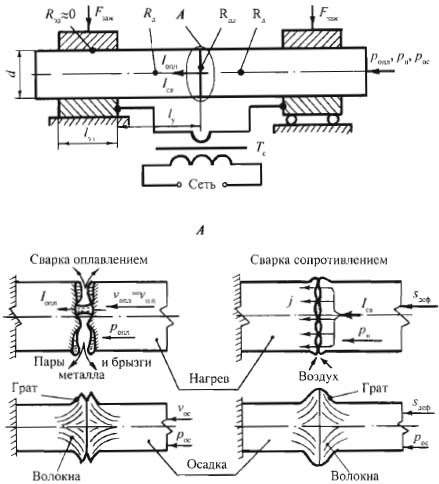

Схема — виды контактно-стыковой сварки

Подобная сварка достаточно активно используется в авиакосмической, а также автомобильной промышленности.

Однако и в других отраслях (к примеру, данной технологией, сваривают газопроводы и нефтепроводы) этот способ нашел также широкое применение, в частности из-за того, что соединения, полученные таким образом, выгодно отличаются высокой прочностью.

Также стоит отметить и тот важный факт, что с контактной сваркой, в случае необходимости, легко справится даже неопытный сварщик, то есть качество готового соединения от квалификации работника не зависит.

Контактную сварку можно использовать для соединения между собой деталей толщиной от сотых до десятых миллиметров (и вплоть до десятков миллиметров).

Для работ сегодня обычно используются системы с повышенной частотой питающего напряжения. В итоге, это позволяет снизить габариты трансформатора.

Технология стыковой сварки

Контактная стыковая сварка арматуры и стыковая сварка полиэтиленовых труб (в общем, к какому бы конкретно изделию подобная метода не применялась) работает всего по одной и той же технологии.

О том, как в технологическом плане происходит сварка стыковых соединений – далее.

Cтыковая сварка арматуры, труб пнд и прочих материалов является, по сути, разновидностью контактной сварки, то есть в основу технологии здесь заложено тепловое воздействие тока (закон Джоуля-Ленца), а также усилие сжатия, которое прикладывается к свариваемым деталям.

Если сварка производится с нагревом стыка до пластического состояния, то она называется сваркой сопротивлением, а если до оплавления – оплавлением.

Сварка сопротивлением выполняется так: детали, которые закреплены в зажимах сварочной машины, плотно прижимаются к друг другу теми поверхностями, которые нужно присоединить.

Затем, между ними пропускается электроток. Когда поверхности приобретут пластичность, будет произведено сжатие (осадка) и одновременно отключен ток.

Видео:

Дефекты стыковой сварки сопротивлением возможны в том случае, если контактирующие элементы отдельных деталей не будут, как следует подготовлены. Так, в данном случае необходимо удаление всех оксилов, неровностей, загрязнений.Все это может провоцировать неравномерный нагрев и, следовательно, дефект.

Стыковая сварка труб пнд и других элементов должна производиться с учетом того, что чем больше сечение у свариваемых поверхностей, тем ниже качество полученного соединения.

Это можно объяснить образованием в стыке окислов. Кстати, этим же легко объясняются некоторые ограничения на применение сварки сопротивлением для соединения деталей, площадь сечения которых превышает 200 квадратных миллиметров.

Учитывая все, о чем шла речь выше, вовсе не удивительно, что подобная сварка обычно используется при необходимости соединить стержни, проволоку, трубы из низкоуглеродистой стали (небольшие сечения).

Кроме того, сварка сопротивлением неплохой результат показывает и для металлов, которые отличаются хорошей свертываемостью в пластичном состоянии.

Имеются в виду медные и алюминиевые сплавы, конструкционные стали (низколегированные, малоуглеродистые).

Сварка оплавлением

Контактная стыковая сварка оплавлением, по своей технологии от сварки сопротивлением отличается тем, что напряжение на обмотках трансформатора подается ровно до момента контактирования свариваемых между собой концов.

В процессе сближения деталей контактировать начинают отдельные микронеровности на торце.

Причем количество последних на порядок меньше, чем в том случае, когда детали предварительно сдавили. В итоге, выступы сминаются, а площадь контактирования вырастает.

При первом контакте возникает ток, который приходится на несколько микровыступов. Причем плотность тока в контакте отдельных выступов так высока, что металл греется за тысячные доли одной секунды, а потом и вовсе – закипает.

При этом жидкие перемычки контактов нарушаются микровзрывами.

Контактировать начинают все новые и новые микровыступы и, в итоге, в зоне выступов возникают пары металлов, а вернее повышенное давление таких паров, которое защищает нагретую зону сварки от воздействия атмосферы.

Схема стыковой сварки оплавлением

Когда торцы детали переходят в такое состояние, когда на их поверхностях появляется слой жидкого металла, к ним прикладывается определенное усилие.

В итоге, жидкий слой выдавливается в град и, затем, формируется действительно прочное сварное соединение.

Полученное соединение, кстати, будет отличаться минимальным количеством дефектов в виду того, что все окисные пленки и продукты разложения также оказываются выдавленными в град.

Стыковая сварка оплавлением дает более качественное соединение из-за того, что металл на поверхности торцов, который, например, может быть загрязнен, удаляется в процессе оплавления.

Так, части пластичного металла, а также жидкий слой выдавливается в процессе сварки в град, а это значит, что сварной контакт образуют «молодые», чистые поверхности.

Преимущество этого способа заключается также и в том, что здесь отсутствует необходимость обрабатывать, особым образом готовить к сварке торцы, как этого требует сварка соединением.

Кроме того, в процессе сварки деталей с различным сечением можно сделать особый скос. Таким образом, площадь изначального контакта уменьшится, а процесс оплавления будет более эффективным – по мере нагрева детали примут нормальную форму.

Видео:

Отдельно стоит отметить стыковую сварку оплавлением с предварительным подогревом или же, как ее еще называют, сварку прерывистым оплавлением. Этот способ используется в том случае, когда нужно соединить между собой крупногабаритные детали – трубы, рельсы и т.д.На начальной стадии для облегчения всего процесса используют специальный прием. Он заключается в том, что сначала детали медленно сводят до того, пока между ними не возникнет контакт, и не образуются пары металла, жидкость.

Потом детали разводят, а то тепло, которое выделяется в зоне сплавления, распространяется на иные части детали, подогревая их.

Следующий этап предусматривает опять же создание контакта между торцами, но здесь это уже происходит до тех пор, пока они не нагреются. Весь последующий процесс проходит стабильно, без перерывов.

Сварка сопротивлением

Контактная стыковая сварка сопротивлением характеризуется тем, что при ее выполнении детали изначально прижимаются губками к электродам.

Это необходимо для того, чтобы обеспечить достойный электроконтракт, а также исключить вероятность проскальзывания деталей между электродами.

Потом происходит сжимание с усилием, включают сварочный ток, который нагревает детали. Следующий этап – прикладывание осадок, уменьшение наплава, а затем вновь максимальный нагрев, в процессе которого на детали воздействуют осадки.

В тот самый момент, когда деформируемое сопротивление является самым малым, прикладывают усилие осадки и включается ток.

При всем при этом металлы, будучи нагретыми до высочайшей пластичности, выдавливаются от центра стыка к перифериям. Вместе с металлом к перифериям также выдавливается и град, остатки окисных пленок.

Этот способ сварки подходит для соединения деталей с небольшим сечением (максимум – 40 миллиметров). При этом само соединение формируется в твердой фазе в стыке без расплавления металла.

Схема сварки сопротивлением

Главная особенность всего способа заключается в том, что пластичный, разогретый до очень высокой температуры металл выдавливается в град, то есть в контакт вступают разогретые частички детали.

Недостатком этого способа является необходимость действительно тщательно готовить торцы под сварку. Кроме того, при соединении деталей с большим сечением, необходимо использование действительно огромных мощностей.

Машины и аппараты

Машина стыковой сварки, как показывает практика, используется чаще всего для соединения полиэтиленовых и иных труб, выполненных из полимерного материала.

Аппарат стыковой сварки полиэтиленовых труб свою высокую популярность приобрел из-за безопасности, надежности, возможности работы с трубами различного размера.

А еще сварка стыковых швов, таким образом, легко удовлетворит даже самые высокие запросы к качеству.

Видео:

Сварочные машины для стыковой сварки труб активно используются при прокладке газо и водопроводов.Ручная и полуавтоматическая машина стыковой контактной сварки подходит для монтажа трубопроводов среднего и низкого давления.

rezhemmetall.ru

Оборудование для стыковой сварки

Строительные машины и оборудование, справочник

Категория:

Машины и оборудование для арматурных работ

Оборудование для стыковой сварки

Оборудование для стыковой сваркиДля сварки арматурных стержней применяют контактные стыковые машины с автоматическим, полуавтоматическим и ручным приводом механизма осадки. Применяют два способа контактной электросварки.

Рис. 18.15. Гибка сеток на станках:а — СМ-516А; б — СМЖ-353А; в — ПО-725; г — треста Мосгорбыткоммунстрой; д — ЖБИ-8; в — зарубежных фирм; 1 — рабочий стол; 2 — сетка; 3 — прижимная траверса; 4 — гибочная траверса; 5 — крючок; 6 — сменный дорн

1. Сварка непрерывным оплавлением производится при соприкосновении свариваемых стержней, вследствие чего образуется дута плавления. После разогрева стыка давление повышается до осадочного. Сварка оплавлением не требует хорошо пригнанных поверхностей, возможна обрезка концов на пресс-ножницах, автогеном и т. д. Такая сварка применяется на неавтоматических машинах.

2. Сварка оплавлением с подогревом производится при прерывистом, часто повторяющемся сближении стержней до соприкосновения, при котором происходит чередование разогрева и оплавления при дуговом процессе. Она пригодна для сварки стержней сечением более 1000 мм2, а при недостаточной мощности стыковых машин сечение должно быть меньше.

Институтом электросварки им. Е. О. Патона разработан принципиально новый способ стыковой сварки импульсным оплавлением, сочетающий непрерывное оплавление и оплавление с прерывистым подогревом. Программа скорости оплавления задается дроссельным регулятором, а для наложения виброимпульсов возратно-посту-пательного движения электродов с заданными частотой и амплитудой предусмотрен специальный вибратор. По этому способу работает стыковочная машина К-724.

Для свариваемых стержней требуется зачистка концов от заусенцев, окалины и грязи на наждачных обдирочных станках. Для получения качественных стыков необходимо точно устанавливать и надежно закреплять стержни в зажимах машины, соблюдая центровку их и длину выпуска, не допуская перекосов и смещений стержней. Ориентировочно выпуск каждого стержня составляет 1,5d (d — диаметр свариваемого стержня).

Для стыковой контактной электросварки арматуры применяют машины: АСП-10 (МС-301), МС-502, MC-I602 (МСР-100), МС-2008 (МСМУ-150), К-724. Для сварки арматуры больших сечений применяют более мощные машины МСГУ-300 и МСГУ-500.

Машина для стыковой сварки АСП-10 (МС-301) предназначена для контактной стыковой сварки методом сопротивления с предварительным подогревом и непрерывным оплавлением стержней из малоуглеродистой стали и цветных металлов.

Рычажно-эксцентриковый неподвижный зажим установлен на корпусе, а подвижной — на качающемся рычаге. Зажимы машины — ручные с эксцентриковым механизмом и радиальным ходом подвижных губок. Оси позволяют получить два конечных расстояния (4 и 14 мм), при которых свариваемые стержни будут соосны.

Машина МС-502 предназначена для контактной стыковой сварки арматуры диаметром 3—8 мм (рис. 18.16). Сварку производят методом сопротивления. Привод давления пружинный с педальным управлением. Машина оснащена зажимным и подающим механизмами. Она имеет аппаратуру управления и снабжена сварочным трансформатором. Зажимы машины рычажные с приводом от педали. При нажатии на педаль происходит зажатие свариваемых стержней и сжатие их торцов. Осадка производится под действием пружин автоматически по мере разогрева стержней. Сварное соединение отжигают в специальных зажимах. На машине имеются зажимы и ножницы для подготовки торцов стержней и опиловки грата.

Машины типа МСР предназначены для контактной стыковой сварки арматуры диаметром 40 мм методом оплавления с подогревом. Как и машина МС-502, они снабжены сварочным ; трансформатором, на корпусе смонтированы зажимной и подающий механизмы и аппаратура управления.

Машина МС-1602 (МСР-100) имеет ручной рычажный привод осадки (рис. 18.17). Настойках станины размещены две чугунные плиты с медными контактными вставками, к которым подключен вторичный виток сварочного трансформатора. Левая неподвижная плита изолирована от корпуса машины, а правая подвижная закреплена на двух направляющих, передвигающихся в подшипниках. Промежуток между плитами закрыт защитными щитками и корытом, предохраняющим трансформатор и другие узлы машины от брызг расплавленного металла и окалины.

Зажимы ручные винтовые. Они легко снимаются и могут быть заменены. Возможна регулировка положения контактных губок по горизонтали и вертикали. Включение и выключение сварочного трансформатора производится электромагнитным контактором. Для безопасности обслуживания цепи управления работают на пониженном напряжении (36 В) от понижающего трансформатора. Включение его производится автоматически в начале осадки выключателем, расположенным около рычага подачи. Электрическая схема машины МС-1602 приведена на рис. 18.18.

Машина МС-2008 (МСМУ-150) применяется для автоматической сварки арматурных стержней, диаметром до 60 мм (рис. 18.19) способом непрерывного оплавления. При полуавтоматической сварке применяется способ оплавлением с подогревом. Основными узлами машины являются: станина зажима с пневматическим устройством, электромеханический привод осадки, сварочный трансформатор, контактор и переключатель ступеней.

Рис. 18.16. Машина МС-502 для стыковой сварки:1 — корпус; 2 — регулировочная пружина; 3 — рукоятка; 4 — контактная колодка; 5 — тиски; б — ножницы; 7 —переключатель ступеней; 8 — педаль

Стержни для сварки устанавливаются в контактные губки зажимов и удерживаются рычажными устройствами и с помощью пневматических цилиндров. Работа зажимов регулируется пусковыми кнопками, связанными с электропневматическим клапаном. При сварке способом непрерывного оплавления после установки стержней и нажатия пусковой кнопки автоматически срабатывают электромагнитные контакторы и одновременно включается сварочный трансформатор и привод перемещения подвижного зажима. При сближении концов стержней происходит их оплавление с возрастающей интенсивностью. После достижения необходимого их разогрева сварочный трансформатор автоматически отключается и происходит осадка стержней. Скорость оплавления и осадки определяется профилем кулачка привода. Ее регулируют с помощью фрикционного регулятора. После осадки цикл сварки заканчивается, электродвигатель привода отключается, раскрываются зажимы, и машина приходит в исходное положение для следующей сварки.

Машины МСГУ-300 и МСГУ-500 выпускаются по одной схеме и различаются только своей мощностью. Их применяют для стыковой сварки стержней диаметром до 70 мм непрерывным оплавлением и оплавлением с предварительным подогревом. Машины состоят из: станины, зажимов с пневмогидравлическим устройством, гидравлического привода осадки, сварочного трансформатора с переключателем ступеней контактора. Зажатие стержней производится пневмогидрав-лическими зажимами. Арматуру в зажимы устанавливают и ее подъем после сварки осуществляют вручную или с помощью электротельфера.

Рис. 18.17. Машина МС-1602 (МСР-100) для стыковой сварки:1—3 — винты; 4 — прижимное устройство; 5 — упор; 6 — рычаг; 7 — контактор; 8 — болт для заземления; 9 —- рычаг

Рис. 18.18. Электрическая схема машины МС-1602:1 — переключатель ступеней; 2 — контактор силовой; 3 — доска выводов; 4 — трансформатор цепи управления; 5 — промежуточное реле; 6 — концевой выключатель; 7 — кнопка включения

Управление сваркой автоматическое с помощью реле времени, конечных выключателей и электропневматических клапанов.

Автоматическая сварка происходит после нажатия кнопки «сварка». Срабатывают контакторы, включается сварочный трансформатор и привод перемещения подвижного зажима. В дальнейшем процесс сварки происходит так же, как и у машины МСМУ-150.

При сварке оплавлением с подогревом пос ле зажатия стержней нажатием кнопки «свар ка» включаются сварочный трансформатор гидравлический привод перемещения, кото рый автоматически совершает возвратно-по ступательное движение и концы стержней пе риодически соприкасаются, происходит нагрев их сварочным током. Регулирование продол жительности сварочного цикла и продолжи тельности отдельных операций осуществляет ся соответствующей настройкой электронного регулятора времени.

Рис. 18.19. Машина МС-2008 (МСМУ-150) для стыковой сварки:электродвигатель; 2 — корпус; 3 — вариатор; 4 — редуктор; 5 — нижние губки; б — верхние губки; 7 рычаги; 8— направляющие; 9 — пневматический цилиндр; 10— сменные шестерни

Сварочная машина К-724 применяется для импульсной стыковой сварки арматуры классов A-I…A-V диаметром 12—40 мм. В состав машины входят насосная гидравлическая станция и шкафы управления. Привод всех механизмов гидравлический. Корпус машины консольного типа позволяет осуществлять осевую и боковую подачу арматуры. Сварочный трансформатор машины размещен вне машины, а токоход осуществлен к верхним зажимным электродам. Машина обеспечивает автоматическую сварку в режимах непрерывного оплавления и виброоплавления. Программа скорости оплавления задается дроссельным регулятором. Технические характеристики машин для контактной сварки арматурной стали приведены в табл. 18.8.

При контактной стыковой сварке в месте стыка образуется фат, который необходимо удалять, так как он препятствует перемещению стержней между электродами сварочных машин. Для его снятия применяются устройства с наждачными кругами, расположенными в линии после стыкосварочной машины.

Херсонским проектно-конструкторским и технологическим институтом предложен специальный ротационно-обжимной станок для снятия грата (рис. 18.20). Обжатие грата производится с помощью четырех специальных кулачков, установленных во вращающейся с частотой 450 мин. головке, что обеспечивает 48 обжатий в 1 с. В результате происходит уплотнение (проковка) и выравнивание грата заподлицо со стержнем. Мощность электропривода станка 4,5 кВт.

Рис. 18.20. Ротационно-обжимной станок для снятия грата:1 — замок кожуха; 2 — ремень клиновой; 3 — электродвигатель; 4 — станина; 5 — кожух; 6 — головка ротационно-обжимная

Таблица 18.8

Технические характеристики машин для контактной стыковой сварки арматуры

Читать далее: Оборудование для сварки трением

Категория: - Машины и оборудование для арматурных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Контактная стыковая сварка сварочной машиной

Апрель 5, 2017

Универсальные сварочные машины могут быть использованы для двух вариантов сцепки – стыковой или же точечной. В общих чертах принцип работы подобного сварочного оборудования заключается в создании своеобразного моста между решетками кристаллов свариваемых заготовок. При контактной стыковой сварке применяется высокое сопротивление, создаваемое машиной и вызывающее нагрев свариваемой поверхности с последующим сжатием.

Следует помнить, что существуют разные технологические приемы, призванные инициировать образование связи между кристаллами в рабочих зонах.

Виды сварочных техник

- Связи между кристаллами начинают формироваться при воздействии на детали ультразвуком, переходящем в механическое с последующим сильным давлением на свариваемые детали.

- Также образование прочной связи между решетками возможно при чрезмерном сдавливании, вызывающем поверхностную деформацию свариваемых поверхностей.

- При другом методе образования мостов машина контактной точечной сварки осуществляет разогрев свариваемых поверхностей путем трения с последующим применением давления.

- И наконец, создание связей между решетками кристаллов происходит при нагреве поверхностей деталей пламенем горелки и следующим за этим сдавливанием свариваемых деталей меж собой. К слову, в машине точечной контактной сварки МТ 501 также используется подобная схема работы – аппарат нагревает сварочную зону сильным электротоком, а затем производит сильное давление. Данный метод также называют споттер. Все аппараты, применяемые для контактной сварки, а также многоточечные машины контактной сварки, работающие по технике споттер, используют для разогрева рабочих поверхностей электроток.

После нагревания свариваемых поверхностей до требуемой температуры осуществляется их опрессовка, в результате которой и появляется качественный сварочный шов. Благодаря высокому качеству получаемого сварного шва, возможности работать с широким рядом различных типов поверхностей и удобству управления, осуществляемое сварщиком на машинах контактной прессовой сварки специальным выносным пультом, данная схема сцепления деталей имеет широкое распространение и является одной из наиболее востребованных. Поддерживаемые типы сварочных техник вы можете узнать в паспорте и чертежах вашей сварочной машины.

Разновидности аппаратов

Машины для стыкового сваривания, представленные сегодня на рынке, имеют множество всевозможных модификаций и имеют разные технические возможности. Однако любая машина контактной сварки в работе использует один принцип: электрическим током свариваемые поверхности разогреваются до указанной оператором температуры, а затем осуществляется их сжатие. При этом в момент сдавливания между кристаллами обеих свариваемых заготовок возникает сразу несколько связей, которые и обеспечивают качественное сцепление деталей между собой.

В аппаратах контактной точечной сварки для получения хорошего шва используется несколько техник, выбор среди которых обусловлен, в основном, площадью свариваемой поверхности. Одной из самых распространенных схем, применяемых в машинах для контактной сварки, остается споттер.

Некоторые модели, например, машины контактной сварки МТР 1701, могут работать сразу с несколькими сварными точками, что повышает качество сварного шва.

Также существуют машины, формирующие рельефный сварной шов. При этом аппарат работает с несколькими отдельными точками, расположенными выше уровня остальной рабочей поверхности.

Аппараты, подобные машине контактной сварки МТ 1928, могут быть оснащены функционалом шовного соединения по схеме споттер. При таком методе сваривание поверхностей осуществляется наплыванием друг на друга нескольких сварных точек. Данная техника отличается от точечной также типом электродов, которые в данном случае выполнены в виде плоских вальцов.

Еще одной разновидностью машин являются аппараты, использующие споттерную стыковую сцепку. При такой технике рабочие зоны свариваемых деталей создают в месте шва единую точку, и за счет этого сцепление деталей происходит по всей сварной зоне.

Типы точечной сварки

Машины для контактной стыковой сварки также выпускаются мобильными и стационарными. Также имеются подвесные модели.

Соединение может выполняться однократным контактом или же работой с несколькими точками одновременно. При этом машины, поддерживающие многоточечную стыковую сварку, отличаются большим функционалом и, соответственно, обладают большим потенциалом работы.

Наибольшей популярностью сегодня пользуются многоэлектродные машины для стыковой сварки, имеющие возможность сваривать сразу несколько дотов на рабочей поверхности.

electrod.biz

Аппараты ERBACH для стыковой сварки труб ПЭ (ПНД)

ERBACH Kunststoff- und Schweißtechnik GmbH производит и поставляет аппараты бренда ERBACH (Эрбах) для стыковой сварки труб из полиэтилена (ПЭ. ПНД) и полипропилена (ПП).

Аппараты ERBACH имеют 3 степени автоматизации в соответствии с российской классификацией: - аппараты с низкой степенью автоматизации - аппараты со средней степенью автоматизации (с блоком протоколирования) - аппараты с высокой степенью автоматизации (с высокой степенью автоматизации - "CNC").

|

Механические аппараты для сварки труб Ø 50-160 mm |

Гидравлические аппараты для сварки труб Ø 50-1600 mm |

Аппараты для сварки фитингов (тройники, отводы) Ø 90-1600 mm |

||

|

|

|

||

| подробнее... | подробнее... | подробнее... |

Все гидравлические аппараты ERBACH (Эрбах) c низкой степенью автоматизации могут быть впоследствии дооснащены блоком протоколирования ERBACH и переведены в среднюю степень автоматизации.

Полевые гидравлические аппараты ERBACH всех степеней автоматизации сопровождаются поддержкой программы Калькулятор сварщика Erbach® В программе уже присутствуют основные стандарты сварки, применяемые в России.

Сварочное оборудование ERBACH имеет необходимые разрешительные документы для работы на территории РФ. По требованию покупателя сварочные аппараты поставляются со свидетельством НАКС (Национальное Агентство Контроля Сварки).

Мы предоставляем разрешительную документацию вместе с поставляемым оборудованием или заранее, по Вашему запросу.

erbach-gmbh.ru

Аппараты стыковой сварки

Аппараты стыковой сварки АСС-1М, АСС-2

предназначены для стыковой контактной сварки проволоки и компактных профилей из стали, меди, алюминия.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

АСС-1М АСС-2

1. Диаметр свариваемой проволоки, мм 0,3-2,0 2,0-9,0

2. Напряжение питающей сети, В 380 380

3. Номинальная потребляемая мощность, не более, кВА 1,5 6,0

4. Номинальный длительный вторичный ток, не менее, А 110 500

5. Наибольший вторичный ток, не более, А 1000

6. Вторичное напряжение холостого хода, В

на высшей ступени, 2,0 2,15±5%

на низшей ступени, 0,7 1,15±5%

7. Наибольшее усилие осадки, даН 1,0 10

8. Наименьшее усилие осадки, даН 0,1

9. Расстояние между токоведущими губками,

наибольшее, не менее 12 19

наименьшее, не более 1,5 5

10. Масса, кг, не более 33 47

11. Габаритные размеры, мм

длина 415 460

ширина 390 415

высота 1055 1100

oaosaz.ru

Виды стыковой сварки, отличительные особенности и сферы применения

Метод контактной сварки, при котором фиксация деталей, подлежащих соединению, выполняется по всей площади касания, называется стыковая сварка.

Суть процесса

Суть процесса заключается в следующем. Сварочный аппарат подсоединяется к электрической сети через понижающий трансформатор. Соединяемые элементы фиксируются с помощью зажимов на электродах, которые скреплены с обмоткой трансформатора. Ток проходит через свариваемые детали при большом показателе сопротивления в местах стыка. Это обуславливает нагревание торцевых поверхностей до температуры плавления металла. Одновременно с повышением температуры специальное осадочное устройство сдавливает оплавляющиеся поверхности, в результате чего они свариваются.

Существует два вида стыковой сварки.

- Сопротивлением.

- Оплавлением.

Виды стыковой сварки, схема:

Качество шва, полученного в результате контактно-стыковой сварки, не зависит от мастерства работника. Процесс полностью автоматизирован и часто встраивается на крупных производствах в поточные конвейеры. Современный аппарат для стыковой сварки, подключается к системам высокого напряжения, что позволяет применять небольшие мобильные трансформаторы.

Сварка сопротивлением

Сварка стыковых соединений первым способом заключается в нагревании элементов, заранее прижатых друг к другу торцевой поверхностью, с помощью пропускания через них тока. Процесс начинается в точках касания торцов. Небольшое давление, оказываемое на детали, распространяет высокую температуру по всему сечению соединяемых деталей. При достижении необходимой температуры ток отключается, а детали под небольшим усилием сдавливаются, в результате получается сварной шов. Преимуществом процесса является исключение искрообразования. Соединяемые детали осаживаются в месте стыка, образуя небольшое утолщение.

Недостатком метода является невысокая прочность сварного шва, при высоких требованиях, предъявляемых к подготовке торцевых поверхностей. Максимально точная подгонка соединяемых площадок, механическая или химическая очистка, занимают много времени, поэтому сварку сопротивлением применяют редко. Используют способ для сварки стальных стержней небольшого диаметра (от 5 до 10 мм), металлических труб с круглым или прямоугольным сечением до 20 кв. см, а также мелкие детали, выполненные из цветных металлов и сплавов.

Сварка оплавлением

Стыковая сварка оплавлением выполняется посредством проведенного к соединяемым деталям напряжения. В местах контакта возникает огромное сопротивление, что обуславливает интенсивное нагревание элементов, которые оплавляются. Детали постепенно, но непрерывно подаются друг другу, при этом соединяются и контактируют новые точки сечений.

Непрерывное оплавление краев приводит к выравниванию торцов свариваемых деталей. Разогретые сечения сдавливаются под большим усилием, и происходит сварка элементов. Ток подается весь первый период, ускоряя процесс выдавливания окалины и шлаков, которые собираются в месте стыка. После очистки напряжение перестает подаваться, и сдавливание проходит уже без подачи тока. При подобном методе сварки образуются искры, поэтому необходимо пользоваться дополнительными средствами защиты.

Стыковая сварка деталей непрерывным оплавлением является достаточно популярным видом соединения металлических деталей. Но при сварке изделий, обладающих большим сечением, температура, растущая при контакте, не распространяется вглубь элементов из-за их большой площади. В случае, когда не удается нагреть до необходимой температуры определенный объем металла, процесс приостанавливают. Во время перерыва температура деталей выравнивается, благодаря проникновению тепла внутрь металла. Прерывание происходит, когда прекращается подача электрического тока, или детали на короткое время разводятся в стороны, на небольшое расстояние друг от друга.

Множественные повторения оплавления и прерывания, достаточно сильно прогревают края деталей, что гарантирует получение качественного сварного шва.

Преимуществом метода является получение прочного и надежного соединения сечений, имеющих сложную форму и большие размеры. Сварка оплавлением незаменима для получения качественного шва в момент присоединения дополнительных элементов к стальной поверхности, приварке друг к другу металлических конструкций и прочее.

Метод сварки оплавлением не требует специальной подгонки и очистки соединяемых поверхностей, и надежно скрепляет детали, обладающие сложным сечением площадью до 100 кв. м.

Рельсовый стык

Сварка рельсовых стыков необходима для прочного и надежного соединения концов рельс в рельсовое полотно. Сборный стык очень быстро приходит в негодность, что является причиной расстройства верхнего покрытия и приводит к нарушению плавности хода состава, создании дополнительного шума и прочих неполадок. Выполнение сварного стыка помогает избежать быстрого износа места соединения рельс в условиях больших нагрузок и механического воздействия, благодаря отсутствию шва (стыкового зазора).

Для получения бес стыкового пути применяют несколько способов сварки деталей:

- электро-контактный;

- термитный;

- ванный;

- электрошлаковый;

- газопрессовый.

Электро-контактная стыковая сварка является самым популярным методом соединения рельс, потому что позволяет получить наиболее прочное и надежное крепление элементов. Суть процесса заключается в разогревании торцевых поверхностей фиксируемых деталей посредством пропуска сквозь них электрического тока, обладающего большим показателем. При этом в месте стыка металл пластифицируется, точка касания оплавляется. Одновременно с этим рельсы прижимаются друг к другу и свариваются.

Современное сварное оборудование полностью автоматизировано, что значительно облегчает трудоемкую работу, требующую большой аккуратности и точности.

stroitel5.ru