Структура зоны термического влияния при сварке. Зоны сварного соединения

Характерные зоны сварных соединений

СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

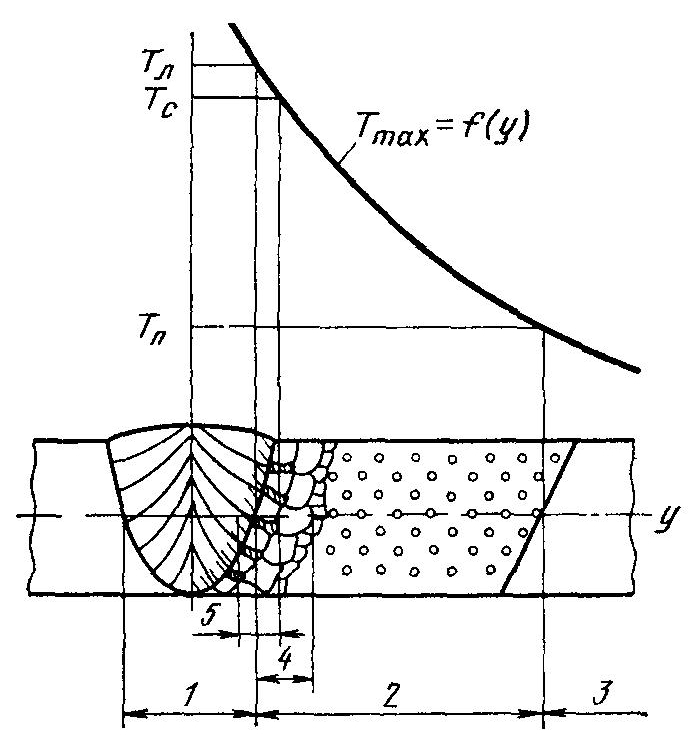

| Рис 5 1 Характерные зоны сварных соединений / — шов, 2 — зона термического влияния, 3 — основной металл, 4 — околошовный участок зоны термического влияния, 5 — зона сплавления, Тл, Гс и Гп —темпе ратуры ліиквндуса солидуса и начала фазовых н структурных превращений |

Сварные соединения, выполненные сваркой плавлением, можно разделить на несколько зон, отличающихся макро - и микроструктурой, химическим составом, механическими свойствами и другими признаками: сварной шов, зону сплавления, зону термического влияния и основной металл (рис. 5.1). Характерные признаки зон связаны с фазовыми и структурными превращениями, которые претерпевают при сварке металл в каждой зоне.

Сварной шов характеризуется литой макроструктурой металла. Ему присуща первичная микроструктура кристаллизации, тип которой зависит от состава шва и условий фазового перехода из жидкого состояния в твердое.

Зона термического влияния (ЗТВ) — участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения в твердом металле. В результате этого ЗТВ имеет отличные от основного металла величину зерна и вторичную микроструктуру. Часто выделяют околошовный участок ЗТВ или около - шовную зону (ОШЗ). Она располагается непосредственно у сварного шва и включает несколько рядов крупных зерен. Металл шва, имеющий литую макроструктуру, и ЗТВ в основном металле, имеющая макроструктуру проката или рекри - сталлизованную макроструктуру литой или кованой заготовки, разделяются друг от друга поверхностью сплавления. На поверхности шлифов, вырезанных из сварного соединения и подвергнутых травлению реактивами, она при небольших увеличениях наблюдается как линия или граница сплавления.

Зона сплавления (ЗС) —это зона сварного соединения, где происходит сплавление наплавленного и основного металла.

В нее входит узкий участок шва, расположенный у линии сплавления, а также оплавленный участок ОШЗ. Первый участок образуется вследствие недостаточно эффективного переноса, расплавленного основного металла в центральные части сварочной ванны. Здесь имеет место перемешивание наплавленного и основного металлов в соизмеримых долях. На оплавленном участке ОШЗ возможно появление между оплавленными зернами жидких прослоек, имеющих аналогичный состав. В случае применения разнородных наплавленного и основного металлов (например, аустенитного и перлитного) ЗС отчетливо наблюдается в виде переходной прослойки. Она имеет часто существенно отличающиеся от металла шва и ЗТВ химический состав, вторичную микроструктуру и свойства. Распределение элементов по ширине ЗС имеет сложный характер, который определяется процессами перемешивания направленного и основного металла, диффузионного перераспределения элементов между твердой и жидкой фазами и в твердой фазе на этапе охлаждения.

Основной металл располагается, за пределами ЗТВ и не претерпевает изменений при сварке. Может влиять на превращения в ЗТВ в зависимости от его макро - и микроструктуры, определяемых способом первичной обработки металла (прокат, литье, ковка, деформирование в холодном состоянии) и последующей термообработкой (отжиг, нормализация, закалка с отпуском, закалка со старением и т. п.).

ПОРИСТЫЕ МАТЕРИАЛЫ НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ (Третьяков А. Ф.)

39.1. Классификация пористых материалов Пористые материалы (ПМ) на металлической основе применяются в качестве фильтроэлемеитов, смесителей, газовых линз, глушителей шума и др ПМ классифицируются по назначению, химическому составу и типу структурообразующих …

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ (Чернышова Т. А.)

38.1. Классификация Композиционные материалы — это материалы, армированные наполнителями, определенным образом расположенными в матрице Наполнителями чаще всего являются вещества с высокой энергией межатомных связей, высокопрочные и высокомодульиые, однако в сочетании …

ПЛАСТМАССЫ (Зайцев К. И.)

37.1. Состав и свойства 37.1.1. Получение пластмасс Пластмассы — это материалы, полученные на основе синтетических нли естественных полимеров (смол). Синтезируются полимеры путем полимеризации или поликондеисацни мономеров в присутствии катализаторов при …

Строение сварного шва

Сварка металлов плавлением представляет собой более сложный металлургический процесс по сравнению с металлургическим процессом, происходящим при получении металлических отливок.

Характерными особенностями сварки сталей являются следующие:

1. Высокая температура нагрева металла. При дуговой сварке температура сварочной ванны достигает ~ 25000С, вместо 17000С в печи;

2. Малый объем расплавленного металла в сварочной ванне. При ручной дуговой сварке он редко достигает 2 см3.

3. Кратковременность процесса. Время от начала расплавления до застывания сварочной ванны составляет несколько секунд (  ).

).

Высокая температура в зоне дуги приводит к быстрому плавлению электродного материала, флюса и основного металла. Молекулы азота, кислорода, водорода частично распадаются на атомы и очень активно взаимодействуют с расплавленным металлом, в результате чего свойства шва понижаются. Высокая температура приводит также к выгоранию, испарению и разбрызгиванию металла и других веществ.

Быстрое затвердевание и кристаллизация металла шва отражаются на структуре и механических свойствах шва.

Рассмотрим структуру сварного шва малоуглеродистой стали после кристаллизации (рис. 5.6).

Рис. 5.7. Схема строения шва.

А – зона наплавленного металла, Б – зона сплавления,

В – зона термического влияния, Г – зона основного металла.

Структура сварного шва состоит из четырех зон (рис. 5.7):

Зона наплавленного металла (зона А) представляет собой перемешанный в жидком состоянии с основным металлом материал электрода или присадочной проволоки. Соотношение между основным и электродным металлом в шве зависит от скорости плавления электрода, глубины ванны, объема наплавленного металла и ряда других факторов.

Зона сплавления (зона Б) – это слой основного металла толщиной 0,1-0,4мм, с частично оплавленными зёрнами. Перегрев металла в этой зоне приводит к образованию игольчатой структуры, отличающейся хрупкостью и пониженной прочностью и оказывает значительное влияние на свойства соединения в целом.

Зона термического влияния (зона В) состоит из четырех участков, различающихся структурой:

1 – Участок перегрева – область основного металла, нагретого до 1100-14500С и имеющего крупнозернистую структуру. Перегрев снижает механические свойства металла (пластичность и вязкость). Разрушение сварочного соединения обычно происходит по этому участку, ширина которого достигает 3-4 мм.

2 – Участок нормализации – область основного металла нагретого до 900-10000С. Благодаря мелкозернистой структуре механические свойства металла на этом участке выше по сравнению с основным металлом. Ширина участка составляет 1-4 мм.

3– Участок неполной перекристаллизации – область основного металла, нагретого до 725-9000С., состоит из мелких и крупных зёрен. Неравномерное строение приводит к снижению механических свойств.

4- Участок рекристализации – область основного металла нагретого до 450-7250С. При этих температурах происходит восстановление формы зёрен, деформированных в результате предыдущего механического воздействия. Ширина зоны составляет 5-7 мм.

Величина зоны термического влияния зависит от способа и технологии сварки и свойств свариваемого металла, так, при ручной дуговой сварке от 2 до 10 мм, при газовой 20-25 мм.

Зона основного металла (зона Г) условно начинается от границы с температурой 4500С. Структура при температурах ниже 4500С не отличается от структуры основного металла, однако сталь, нагретая до Т= 200-4000С, обладает худшими механическими свойствами, что объясняется выпадением по границам зёрен оксидов и нитридов, ослабляющих связь между зёрнами. Это явление, вызывающее понижение пластичности и ударной вязкости при одновременном повышении прочности металла, называется синеломкостью.

Места разрушения сварных соединений.

Прочность металла шва, зоны термического влияния и основного металла различны. Поэтому сварное соединение следует рассматривать как неоднородное тело.

Разрушения могут происходить по всем трем зонам в зависимости от того, какая зона имеет меньшую прочность.

В настоящее время равнопрочность сварных соединений и основного металла обеспечивается электродами с качественными покрытиями и другими сварочными материалами.

Прочность сварных соединений зависит от прочности металла шва, ширины перегретого металла в зоне термического участка, совместной ширины металла шва и ширины перегретого металла, характера приложение внешней нагрузки, температуры эксплуатации изделия и других факторов.

Сварка плавлением

При сварке плавлением производится расплавление кромок свариваемых заготовок и присадочного материала для заполнения зазора между ними. Подвижность атомов материала в жидком состоянии приводит к объединению частей деталей в результате образования общей сварочной ванны. В результате кристаллизации металла сварочной ванны совместно с оплавленными кромками изделия и возникновения сварного шва образуется прочное соединение без приложения давления.

Похожие статьи:

poznayka.org

Характерные зоны сварных соединений

Характерные зоны сварных соединений

Сварные соединения, выполненные сваркой плавлением, можно разделить на несколько зон, отличающихся макро- и микро- структурой, химическим составом, механическими свойствами и другими признаками; сварной шов, зону сплавления, зону термического влияния и основной металл (рис. 1). Характерные признаки зон связаны с фазовыми и структурными превращениями, которые претерпевают при сварке металл в каждой зоне.

Сварной шов характеризуется литой макроструктурой металла. Ему присуща первичная микроструктура кристаллизации, тип которой зависит от состава шва и условий фазового перехода из жидкого состояния в твердое.

Рис 1 Характерные зоны сварных соединений 1 – шов, 2 – зона термического влияния, 3 – основной металл, 4 – околошовный участок зоны термического влияния, 5– зона сплавления, Тл, Тси Тп – температуры ликвидуса солидуса и начала фазовых и структурных превращений

Зона термического влияния (3TB) – участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения в твердом металле. В результате этого ЗТВ имеет отличные от основного металла величину зерна и вторичную микроструктуру. Часто выделяют околошовный участок ЗТВ или околошовную зону (ОШЗ). Она располагается непосредственно у сварного шва и включает несколько рядов крупных зерен. Металл шва, имеющий литую макроструктуру, и ЗТВ в основном металле, имеющая макроструктуру проката или рекристаллизованную макроструктуру литой или кованой заготовки, разделяются друг от друга поверхностью сплавления. На поверхности шлифов, вырезанных из сварного соединения и подвергнутых травлению реактивами, она при небольших увеличениях наблюдается как линия или граница сплавления.

Зона сплавления (ЗС) – это зона сварного соединения, где происходит сплавление наплавленного и основного металла. В нее входит узкий участок шва, расположенный у линии сплавления, а также оплавленный участок ОШЗ. Первый участок образуется вследствие недостаточно эффективного переноса, расплавленного основного металла в центральные части сварочной ванны. Здесь имеет место перемешивание наплавленного и основного металлов в соизмеримых долях. На оплавленном участке ОШЗ возможно появление между оплавленными зернами жидких прослоек, имеющих аналогичный состав. В случае применения разнородных наплавленного и основного металлов (например, аустенитного и перлитного) ЗС отчетливо наблюдается в виде переходной прослойки. Она имеет часто существенно отличающиеся от металла шва и ЗТВ химический состав, вторичную микроструктуру и свойства. Распределение элементов по ширине ЗС имеет сложный характер, который определяется процессами перемешивания направленного и основного металла, диффузионного перераспределения элементов между твердой и жидкой фазами и в твердой фазе на этапе охлаждения.

Основной металл располагается за пределами ЗТВ и не претерпевает изменений при сварке. Может влиять на превращения в ЗТВ в зависимости от eгo макро- и микроструктуры, определяемых способом первичной обработки металла (прокат, литье, ковка, деформирование в холодном состоянии) и последующей термообработкой (отжиг, нормализация, закалка с отпуском, закалка со старением и т. п.).

Строение сварного соединения

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Соединение, выполняемое сваркой плавлением, состоит из четырех зон: наплавленного металла; сплавления; термического влияния; основного металла (рис. 3.4).

Рис. 3.4. Схема строения сварного соединения при дуговой сварке стали:А — зона наплавленного металла, Б — зона сплавления, В — зона термического влияния, Г — зона основного металла

Зона наплавленного металла представляет собой перемешанный в жидком состоянии с основным металлом материал электрода или присадочной проволоки.

Зона сплавления — это слой основного металла толщиной 0,1...0,4 мм с частично оплавленными зернами. Перегрев металла в этой зоне приводит к образованию, игольчатой структуры, отличающейся хрупкостью и пониженной прочностью, и оказывает значительное влияние на свойства соединения в целом.

Зона термического влияния состоит из четырех участков (1...4), различающихся структурой. Участок перегрева 1 — область основного металла, нагретого до 1100...1450 °С и имеющего крупнозернистую структуру с площадью поверхности зерна, до 12 раз превышающую площадь исходных зерен. Перегрев снижает механические свойства металла, главным образом пластичность и вязкость. Разрушение сварного соединения обычно происходит по этому участку, ширина которого достигает 3...4 мм.

Участок нормализации 2 — область основного металла, нагретого до 900... 1100 °С. Благодаря мелкозернистой структуре механические свойства металла на этом участке выше по сравнению с основным металлом. Ширина участка составляет 1...4 мм.

Участок неполной перекристаллизации 3 — область основного металла, нагретого до 725...900 °С; состоит из мелких и крупных зерен. Неравномерное кристаллическое строение приводит к снижению механических свойств.

Участок рекристаллизации 4 — область основного металла, нагретого до 450...725 °С. При этих температурах происходит восстановление формы зерен, деформированных в результате предыдущего механического воздействия (при прокатке, штамповке и др.). Ширина зоны термического влияния зависит от удельной энергии ез, введенной в заготовку, и вида сварки (например, при ручной дуговой сварке качественными электродами она составляет 5...7 мм).

Зона основного металла условно начинается от границы с температурой 450 °С. Структура при температурах ниже 450 °С не отличается от структуры исходного металла, однако сталь, нагретая до температур 200...400 °С, обладает худшими механическими свойствами, что объясняется выпадением по границам зерен оксидов и нитридов, ослабляющим связь между зернами. Это явление, вызывающее понижение пластичности и ударной вязкости при одновременном повышении прочности металла, называется синеломкостью (характерны синие цвета побежалости).

Источник публикации: autowelding.ru - Э.С. Каракозов, Р.И. Мустафаев "Справочник молодого электросварщика". -М. 1992

www.autowelding.ru

Структура сварного шва

9

Цель работы: ознакомиться с металлографическими методами исследования структуры сварных соединений.

Оснащение рабочего места

Комплекты макро- и микрошлифов сварных швов --------3...5 шт.

Металлографические микроскопы-----------------------------3...5 шт.

Образцы сварных соединений для измерения твердости --3...4 шт.

Твердомеры ТК2 ----------------------------------------------------- 2шт.

Плакаты: «Металлургические процессы дуговой сварки»,

«Кристаллизация и строение сварного соединения»,

«Швы сварных соединений»,

«Металлография сварных соединений»,

«Структура сварного шва низкоуглеродистой стали».

Основные положения

Сварной шов при сварке плавлением образуется в месте соединения металлических заготовок в результате сплавления присадочного материала со свариваемым. В получаемых сварных соединениях можно выделить три зоны, отличающиеся друг от друга структурным строением: зона наплавленного металла (шов) - I, зона термического влияния (околошовная) - II, зона основного металла - III. Структура и свойства металла последней зоны в процессе сварки не изменяются. Металл же шва и околошовной зоны претерпевает фазовые превращения вследствие нагрева и последующего охлаждения. Следовательно, качество сварного соединения в основном определяется свойствами металла этих двух зон.

Строение металла сварных соединений можно выяснить при рассмотрении макро- и микроструктуры.

Макроструктурный анализ - распространенный метод предварительной оценки качества сварных соединений, выполненных различными видами сварки. Макроструктура изучается на поверхности макрошлифа визуально (глазами)или при небольших увеличениях (до 30 раз). Темплеты (образцы) макрошлифов вырезают т.о., чтобы на них вместились все основные зоны (I, II, III). Макроанализ сварных соединений позволяет выявить:

форму и размеры шва;

направленность, рост и размеры кристаллитов шва;

площадь и форму провара основного металла;

размеры и форму околошовной зоны;

наличие дефектов (поры, непровар, шлаковые включения, трещины).

При исследовании сварных швов первые усредненные значения твердости обычно получают на приборе Роквелла, одно из достоинств которого - экспрессность. Выбор шкалы метода зависит от химсостава и термообработки свариваемых металлов. Более точные значения твердости по зонам сварного соединения можно получить методом Виккерса. Данные макроанализа и результаты измерения твердости характерных участков сварного соединения составляют предварительную оценку его качества.

Изучение микроструктуры начинают с рассмотрения микрошлифа под микроскопом до травления. Это позволяет выявить микродефекты: поры, трещины, неметаллические включения.

Рассмотрим микроструктуру на примере сварного соединения малоуглеродистой стали – (рис.1).

Зона наплавленного металла (I) представляет собой перемешанный в жидком состоянии материал электрода или присадочной проволоки с основным металлом (на долю основного металла приходится до 10% при ручной дуговой сварке и до 50% при автоматической сварке под флюсом). Наплавленный металл имеет ярко выраженную столбчатую (дендритную) структуру литой стали.

К наплавленному металлу прилегает II зона - околошовная или зона термического влияния (з.т.в.). При сварке металл этой зоны подвергался быстрому нагреву и последующему быстрому охлаждению. Температура нагрева максимальна непосредственно около шва и постепенно убывает по мере удаления от него. Охлаждение происходит в основном за счет отвода тепла в массу холодного основного металла. В результате изменяется структура и, соответственно, свойства металла данной зоны, и в ней можно выделить несколько участков, отличающихся между собой формой и строением зерна, что вызвано температурой нагрева в пределах 1500 - 450 С. Непосредственно к шву прилегает участок неполного расплавления (1) небольшой ширины 0,1...0,4 мм, являющийся переходным от наплавленного металла к основному. При сварке металл этого участка нагревался до температур, лежащих между линиями солидуса и ликвидуса и находился в твердо -жидком состоянии. Именно на этом участке и происходит собственно сварка, т.е. формирование кристаллитов шва на частично оплавленных зернах основного металла. По своему составу и структуре он отличается от соседнего участка основного металла, т.к. за время контакта жидкой и твердой фаз в нем протекают диффузионные процессы и развивается химическая неоднородность (отмечается скопление примесей), наблюдается интенсивный рост зерна, поэтому этот участок является наиболее слабым местом сварного соединения с пониженной прочностью и пластичностью.

За участком неполного расплавления располагается участок перегрева (2), металл которого нагревался до температур значительно выше т. Ас3 (1400 -1100 С), и поэтому имеет крупнозернистое строение (видманштеттова структура), что ведет к снижению механических свойств, и особенно, ударной вязкости и пластичности. Ширина участка 3...4 мм. По мере удаления от шва степень перегрева снижается и зерно стали становится менее крупным.

К участку перегрева примыкает участок нормализации (3), в котором температура нагрева металла (900...1000С) и скорость его охлаждения соответствуют режиму нормализации, сопровождающейся измельчением зерна.

Рис. 1. Распределение температур по сечению сварного соединения и участки зоны термического влияния:I- зона наплавленного металла;II– зона термического влияния;III– зона основного металла; 1 – участок неполного расплавления; 2 – участок перегрева; 3 – участок нормализации; 4 – участок неполной перекристаллизации; 5 – участок рекристаллизации.

Ширина участка 1...4 мм. Сталь на этом участке имеет повышенные механические свойства.

Следующий участок (4) - неполной перекристаллизации. Здесь металл нагревался до температур, между т. Ас1 и т. Ас3 (725-900С), поэтому и имеет неоднородную структуру, состоящую из мелких перекристаллизовавшихся зерен перлита и феррита и крупных зерен феррита, не прошедших перекристаллизацию из-за недостаточной теплоты, полученной металлом при нагреве. Неравномерное кристаллическое строение вызывает понижение механических свойств.

Последним участком з.т.в. считается участок рекристаллизации (5), металл которого нагревался выше температуры рекристаллизации, по ниже т. Ас1 (450...725С). Ширина участка 0,5...1,5 мм. На этом участке происходит восстановление формы и размеров деформированных зерен металла, ранее подвергнутого холодной обработке давлением. При сварке горячекатаного металла на данном участке отличий по структуре и свойствам с основным металлом нет. Т.е. размеры з.т.в. зависят не только от температуры нагрева, но и от предшествующей обработки свариваемых металлов.

З.т.в. свойственна сварным соединениям любых металлов и сплавов. Величина з.т.в. и структура зависят от скорости сварки, величины сварочного тока и способа сварки. Например, при ручной сварке качественными электродами с толстым покрытием з.т.в. - 5...7 мм, при автоматической сварке под флюсом сталей большой толщины - 8...10 мм, а малой - 0,5...1 мм; при газовой сварке до 20...25 мм.

Сварные соединения из сталей, склонных к закалке (среднеуглеродистые, легированные), имеют з.т.в. с участками полной и неполной закалки, отпуска. На участках полной и неполной закалки возникают высокие напряжения, которые могут привести к образованию трещин, поэтому соединения из таких сталей перед сваркой необходимо подогревать, а после сварки - подвергать термообработке.

III зона - основной металл - при понижении температуры ниже 450С изменений в структуре основного металла не наблюдается.

Но при сварке низкоуглеродистых сталей с повышенным содержанием кислорода, водорода, азота (более 0,005 %) на участке, нагретом до 400С (участок синеломкости), отмечается снижение пластичности и вязкости, вызываемое старением металла, и вышеназванные стали на этом участке имеют повышенную склонность к образованию трещин.

studfiles.net

Характерные зоны в сварных соединениях и особенности

их образования, структуры и свойств

Процесс образования сварного соединения начинается с нагрева и расплавления основного и электродного металлов.

После образования сварочной ванны жидкий металл подвергается металлургической обработке – раскислению (удалению кислорода), рафинированию (удалению вредных примесей) и легированию. В этот же период происходит выделение газов из жидкого металла.

Последний период – кристаллизация металла шва.

Следует отметить, что одновременно с образованием сварочной ванны и кристаллизацией происходит нагрев околошовной зоны основного (свариваемого) металла. Поэтому в процессе сварочной операции, каждый объем металла сварного соединения претерпевает нагрев до разных максимальных температур и затем охлаждается с различной скоростью. Таким образом, каждый характерный участок металла в сварном соединении после сварки имеет свою термическую историю, которая может быть описана термическим циклом сварки.

Термический цикл сварки (также как и любая термическая обработка) представляет собой изменение температуры сварного соединения во времени.

В зависимости от реальных условий процесса сварки, скорости нагрева и охлаждения и достигаемые температуры могут изменяться в очень широких пределах. Наибольшая скорость наблюдаются при контактной сварке, особенно при точечной и роликовой. В этих случаях время протекания электрического тока часто составляет доли секунды. При газовой сварке скорость нагрева и охлаждения значительно меньше. Условились режимы сварки, при которых скорости нагрева и охлаждения очень большие, называть «жесткими». Под «мягким» режимом понимают такие режимы, при которых металл нагревается и охлаждается медленно.

Сварное соединение состоит из следующих зон (см. рис. 1, с. 98).

1. Металл шва. Это та зона, в которой в связи с нагревом выше температуры ликвидуса свариваемый металл расплавлялся в процессе сварки, перемешивался с металлом электрода и затем кристаллизовался. Структура шва характеризуется столбчатой формой кристаллов. При дальнейшем охлаждении металл шва претерпевает вторичную перекристаллизацию. Особенностью кристаллизации сварочной ванны является то, что в отличие от кристаллизации слитка, кристаллизация шва протекает при одновременном нагреве от источника тепла и охлаждения в виде отвода тепла в основной металл. Металл шва, за счет перехода легирующих элементов из покрытия или электродного стержня, часто отличается по химическому составу от основного металла. Как известно, литая структура металла шва обладает меньшей прочностью и повышенной хрупкостью по сравнению с основным металлом, который, как правило, имеет более высокую прочность и ударную вязкость за счет обработки его давлением (прокатка, ковка и т. п.).

Равнопрочность литого металла шва с основным металлом при сварке достигается за счет легирования шва.

2. Зона сплавления охватывает те объемы металла, которые в процессе сварки нагревались до температур выше линии солидуса, но ниже линии ликвидуса. В этой области происходило частичное расплавление основного металла. В эту зону в процессе сварки могли проникать различные элементы, которые вводились в электрод. Ширина зоны сплавления зависитот свойств металла (что определяет температурный интервал Тл – Тс) и от способа сварки.

3. Зона термического влияния представляет тот объем основного металла, который при сварке нагревался ниже температуры плавления, и вызвал изменение структуры и свойств.

Характер структуры и свойств в отдельных зонах сварного соединения может быть определен из рассмотрения диаграммы состояния свариваемого сплава. Наибольшее применение в промышленности находят низкоуглеродистые стали, отличающиеся хорошей свариваемостью. Для анализа изменения микроструктуры малоуглеродистой стали, при сварке воспользуемся диаграммой железо-углерод. Намечая на диаграмме состояния температурные границы характерных зон и участков, перенесем эти границы на график распределения температур. Из точек пересечения горизонтальных линий с кривой охлаждения опустим перпендикуляры на рисунок сварного соединения. Это дает возможность определить линейные границы отдельных участков.

При сварке плавлением низкоуглеродистых сталей применяются сварочные материалы, при которых металл шва получается низкоуглеродистым и низколегированным. Такие стали мало чувствительны к скорости охлаждения и не закаливаются. Микроструктура шва получается, как правило, феррито-перлитной.

Переходная зона, или зона сплавления (иногда ее называют границей сплавления), отмечена на схеме цифрой 1. У низкоуглеродистых сталей она невелика. Обычно она имеет ширину 0,08–0,1 мм при дуговой сварке и 0,15–0,20 мм при газовой и электрошлаковой сварке. Структура данной зоны обычно крупнозернистая (феррит + перлит).

Зона термического влияния нагревается до температур ниже солидуса и в зависимости от температуры нагрева разделяется на ряд участков.

Участок перегрева (2) у низкоуглеродистой стали включает металл, нагретый от температур 1000–1100 °C до температур, близких к температуре плавления. В связи с этим здесь развивается крупное зерно; характерным признаком перегрева является повышенная хрупкость. Иногда в участке перегрева встречается так называемая видманштеттова структура. Эта структура впервые была обнаружена Видманштеттом при исследовании метеоритного железа и характеризуется ориентированным расположением феррита. При правильно выбранных режимах сварки структура участка перегрева – крупнозернистый перлит и феррит.

Участок нормализации (3) охватывает металл, нагреваемый в процессе сварки несколько выше критической точки Ас3 (для низкоуглеродистой стали до температур 900–1100 °С). Благодаря процессу перекристаллизации при нагреве и охлаждении и оптимальной температуре этого нагрева имеет место значительное измельчение зерна. Механические свойства этого участка весьма высокие по сравнению со свойствами других участков зоны термического влияния.

Участок неполной перекристаллизации (4) нагревается до температур, лежащих в интервале от точки Aс1 до Aс3. Металл этого участка в процессе нагрева и охлаждения подвергается только частичной перекристаллизации. Процесс перекристаллизации доэвтектоидной стали протекает следующим образом. До нагрева основной металл имеет структуру феррит и перлит со значительным преобладанием феррита, поскольку сталь низкоуглеродистая. При нагреве в точке Aс1 наблюдается эвтектоидное превращение перлита в аустенит, феррит же при этой температуре никаких превращений не претерпевает. При охлаждении зерна феррита остаются без изменения, а аустенит переходит в мелкозернистый перлит. Таким образом, отличительной чертой структуры этого участка будет наличие мелких зерен перлита рядом с зернами феррита, имеющими обычные, характерные для основного металла размер и форму.

Участок рекристаллизации(5) может иметь разную структуру в зависимости от предшествовавшей обработки. У горячекатаной или отожженной перед сваркой стали структура металла, нагревавшегося до температур ниже Ас1, не меняется.

Если металл перед сваркой был наклепан (путем холодной прокатки, штамповки, гибки, обработки резанием), то структурные превращения наблюдаются и на участках, которые нагревались ниже температуры Ас1. В холоднодеформированном металле при нагреве происходит процесс рекристаллизации, заключающийся в том, что из деформированных, вытянутых зерен вырастают новые, равноосные зерна. Величина этих новых зерен зависит от степени деформации. Температура начала процесса рекристаллизации вычисляется по формуле:

Тр = K·Тпл,

где K – коэффициент, зависящий от чистоты металла. У металлов обычной технической чистоты K =0,3-0,4;

Тпл – температура плавления, K.

Если же основной металл перед сваркой холодной пластической деформации не подвергался, то рекристаллизация не происходит и участка рекристаллизации не будет.

Участок синеломкости (6) по структуре совершенно не отличается от основного металла. Температура нагрева этого участка 200–500 °С. Характерным для него является снижение ударной вязкости из-за выделения примесей по границам зерен в виде субмикроскопических частиц.

Механические свойства зон и участков сварного соединения неодинаковы. Наиболее низкими механическими свойствами будут обладать металл шва, граница сплавления, участок перегрева и участок синеломкости. Низкие механические характеристики шва объясняются литой структурой металла и вероятностью наличия дефектов (включений, газовых пор, непроваров и т.п.). Переходная зона, как известно, состоит из литых зерен и крупных зерен перегретого основного металла с характерной для них низкой прочностью. На участке синеломкости прочность снижается из-за выпадения примесей по границам зерен. Особенно резко проявляется это явление при эксплуатации сварных конструкций при повышенных температурах.

infopedia.su

Структура зоны термического влияния при сварке – Осварке.Нет

Разные части сварного соединения имеют разную микроструктуру. Условно его можно поделить на три части:

- основной металл;

- зона термического влияния;

- сварной шов.

Зона термического влияния — часть основного металла прилегающая к сварочному шву, которая не расплавлялась, но ее структура и свойства меняются под влиянием нагрева при сварке.

Рис. 1. Структура и участки зоны термического влияния

По степени воздействия высоких температур на металл зона термического влияния делится на участки: участок неполного расплавления, участок перегрева, участок нормализации, участок неполной кристаллизации, участок рекристаллизации и участок синеломкости.

Участок неполного расплавления является переходным от металла шва до основного металла. Этот участок нагревается выше температуры плавления и находится в твердо-жидком состоянии. В этой области происходит сплавление кристаллов металла шва с основным металлом, поэтому от свойств этого участка зависит во многом качество сварного соединения. Для соединений выполненных дуговой сваркой эта зона составляет 0,1-0,5 мм.

Участок перегрева является зоной значительно перегретого основного металла (1100-1500 °C) крупнозернистой структурой. Для этого участка характерно понижение физических свойств пластичности и ударной вязкости. В соединениях с повышенным содержанием углерода в этой зоне могут образовываться закалочные структуры. Размер участка может достигать 3-4 мм. Чтобы уменьшить этот размер, следует увеличить скорость сварки или выполнять соединение за несколько проходов.

Участок нормализации является нагретым от 930 до 1100 °C основным металлом. Находится металл нагретым до такой температуры недолго и в процессе перекристаллизации формирует мелкозернистую структуру металла. Механические свойства участка повышаются в сравнении с состоянием до сварки.Длина участка от 0,2 до 4-5 мм

Участок неполной перекристаллизации является областью нагретой до 720-850 °С. Для этого участка характерна неполное изменение структуры металла. Вокруг зерен феррита в данном участке находятся мелкие зерна феррита и перлита, образовавшиеся в процессе перекристаллизации. Как следует из названия в этом участке металл не прошел полную перекристаллизацию. Размер участка от 0,1 до 0,5 мм в зависимости от режимов и вида сварки.

Участок рекристаллизации является область металла нагретого до 450-720 °С. Этот участок можно наблюдать при сварке сталей подвергавшихся пластическим деформациям (при сварке проката). На этом участке наблюдается восстановление зерен разрушенных при деформации. Размер участка от 0,1 до 1,5 мм.

Последний участок синеломкости лежит в промежутку температур от 200 до 450 °С. На участке можно увидеть синие цвета побежалости. На этом участке не проходит структурных изменений, но для него свойственно снижение пластических деформаций.

Размеры зоны термического влияния

Ширина зоны термического влияния зависит от выбранного способа и параметров режима сварки:

- при ручной дуговой сварке — 3-6 мм;

- при сварке под флюсом — 2-4 мм;

- при сварке в защитных газах — 1-3 мм;

- при газовой сварке — 8-28 мм;

- при электрошлаковой сварке — 11-14 мм.

Увеличение скорости сварки и уменьшение силы тока приводит к снижению размеров зоны термического влияния.

Улучшение свойств и структуры зоны термического влияния

Для улучшения структуры и свойств металла шва и зоны термического влияния используют горячую проковку шва, общую термообработку и медленное охлаждение.

Для предотвращения образования закалочных структур при сварке средне- и высокоуглеродистых сталей используют предварительный и сопутствующий подогрев, а после сварке медленно охлаждают.

osvarke.net