Зажимное приспособление для закрепления обрабатываемых деталей. Зажимные приспособления

Зажимное приспособление - Большая Энциклопедия Нефти и Газа, статья, страница 1

Зажимное приспособление

Cтраница 1

Зажимные приспособления для токарных и круглошлифо-вальных станков. [1]

Зажимные приспособления предназначаются для закрепления обрабатываемой детали в необходимом положении и предотвращения смещения или вибрации детали под действием усилий резания или собственного веса. [2]

Зажимные приспособления агрегатных станков. [4]

Зажимные приспособления практически не уменьшают остаточных деформаций, возникающих на стадии остывания. Остывание сваренных деталей в жестких приспособлениях неоправданно, так как не дает заметного положительного эффекта. [5]

Зажимное приспособление состоит из двух частей. Зажатые концы свариваемых стержней сближаются путем перемещения подвижной плиты. В процессе сварки медные щеки зажимов сильно нагреваются. Для отвода тепла в щеки зажимов непрерывно подается через каучуковые шланги холодная вода. Точно так же производится охлаждение вторичной обмотки трансформатора. Латунные плиты 1 и 2 изолируются от станины сварного аппарата специальной изоляционной прокладной. [6]

Зажимное приспособление для установки образцов в зажимах машины МРС-2 или УР-500 имеет посредине полуцилиндрический выступ для фиксирования положения образцов в зажимах. [8]

Зажимные приспособления для шлифования базовых поверхностей у колес-дисков и колес со ступицей разнообразны и зависят от размера и формы колеса, а также от числа выпускаемой продукции. [9]

Зажимные приспособления, как правило, проектируются таким образом, чтобы усилия, возникающие в процессе резания, воспринимались бы неподвижными элементами приспособлений. Если те или иные силы, возникающие в процессе резания, воспринимаются подвижными элементами, то величина этих сил определяется на основе уравнений статики. [10]

Зажимные приспособления агрегатных станков обеспечивают базирование заготовки с заданной точностью и надежное ее закрепление. В автоматизированных приводах зажима применяют гидравлические или пневматические цилиндры, электро-или гидромеханические ключи. [12]

Зажимные приспособления бывают механические ( винтовые) и гидравличе-ские. [13]

Зажимные приспособления делятся на универсальные и специальные. Специальные служат для зажима только определенных деталей. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Простейшие зажимные приспособления - Энциклопедия по машиностроению XXL

ПРОСТЕЙШИЕ ЗАЖИМНЫЕ ПРИСПОСОБЛЕНИЯ [c.173]

МЕХАНИЗАЦИЯ ПРОСТЕЙШИХ ЗАЖИМНЫХ ПРИСПОСОБЛЕНИЙ [c.182]

Механизация простейших зажимных приспособлений [c.88]

Профили небольшой длины могут шлифоваться профилированным кругом. При этом деталь устанавливается в простом зажимном приспособлении или непосредственно на магнитную плиту. [c.40]

При сборке деталей и узлов перед пайкой производится фиксация отдельных их частей относительно друг друга, установление равномерного соединительного зазора, нанесение флюса и припоя, а также принимаются меры по ограничению растекания припоя по поверхности, не подлежащей пайке. При любых способах пайки в процессе сборки целесообразно закреплять элементы паяемого изделия в простейших зажимных приспособлениях или фиксировать их с помощью кернения, развальцовки, точечной сварки или другими способами. [c.180]

Удаление деталей из зажимного приспособления происходит различными способами. В простейшем случае освобожденная деталь выпадает из зажимного приспособления под действием собственного веса. Чаще деталь удаляется из приспособления выталкиванием. Деталь либо падает в корыто станка, либо направляется ловителем в приемник. В ряде конструкций для удаления обработанной детали используется специальный или загрузочный автооператор, который передает ее в приемник. [c.665]

Другая конструкция зажимного приспособления выполнена с пневмокамерой и гидропластом (фиг. 102). Приспособление предназначено для одновременного зажима двух изделий, обрабатываемых на фрезерном станке. Пневматическая камера с гидравлическими рычагами (гидропласт с плунжерами) представляет собой простую и компактную конструкцию. [c.155]

Станочные тиски предназначены для закрепления различных заготовок при обработке плоских поверхностей. Широкое применение они получили как зажимное приспособление на фрезерных и строгальных станках. Достоинством тисков является сравнительно простая конструкция и возможность быстрой переналадки путем замены сменных губок. Тиски делятся на винтовые, эксцентриковые, пневматические и т. д. [c.149]

Простейшее одноместное зажимное приспособление плавающего типа для крепления шестерен ручным способом показано на рис. Э5. Шестерню загружают сверху при повернутой верхней плите, после чего последнюю поворачивают в рабочее положение, предотвращая перемещение шестерни вверх от действия осевого усилия резания. От проворота шестерня удерживается специальным штифтом, входящим во впадину между зубьями. [c.59]

На заводе имени Свердлова путем простой модернизации установочно-зажимных приспособлений (фиг. 2) удалось расширить [c.194]

Машины общего назначения для стыковой сварки. Схема простейшей машины для стыковой сварки с ручным рычажным приводом осадочно-подающего механизма приведена на рис. УП.18. Зажимное приспособление машины состоит из неподвижной и подвижной плит, на которых расположены зажимы. Подвижная плита перемещается по направляющим поворотом рычага с передачей усилия через регулировочную гайку. Цепь замыкается контактором, который включается при нажатии на рукоятку, после чего ролик опускается, нажимает на сегмент и приводит в действие систему тяг, идущих К контактору. Ток выключается через определенное время, заданное величиной осадки (после поворота рычага осадочного механизма на определенный угол), когда ролик сойдет с сегмента и контактор разомкнет цепь. [c.215]

Базы должны удовлетворять следующим основным требованиям обеспечивать правильное положение устанавливаемой заготовки без дополнительной выверки допускать пользование стандартными зажимными, а также простыми специальными приспособлениями. Во избежание накопления ошибок требуется сохранять одни и те же базы при всех операциях, необходимых для изготовления заданной детали если это выполнить трудно, число перемен баз при переходе от одной операции к другой должно быть минимальным. [c.233]

Эту группу приспособлений подобно сверлильным будем в дальнейшем называть просто фрезерными приспособлениями Фрезерные приспособления как и сверлильные, обычно состоят из корпуса и размещенных в нем установочных, зажимных и направляющих элементов. [c.192]

На рис. 11.18 приведены зажимные приспособления трех типов для обработки конических колес с прямыми зубьями. На рис. 11.18, а показано универсальное приспособление простой конструкции, с жестким центрированием, применяемое в единичном и серийном производстве. Заготовку колеса 3 устанавливают на съемный фланец 4 по внутреннему отверстию В с упором в торец Т. Шпонка 2 предохраняет заготовку колеса 3 от проворота во время резания. Зажим колеса в приспособлении осуществляется быстросъемной замковой шайбой /, которая приводится в действие тягой 5 от гидроцилиндра. В шпиндель станка приспособление устанавливается на коническую поверхность 6 с опорой на торец 7 и закрепляется винтами 8. Меняя фланец 4, можно использовать зажимное приспособление для обработки деталей с другими базовыми размерами. [c.236]

Весь процесс обработки, включая подвод и отвод инструментов и останов-станка, производится автоматически за исключением установки и закрепления обрабатываемого материала. Это объясняется тем, что конфигурация заготовки в большинстве случаев требует сложных механизмов для автоматического зажима заготовок. Кроме того, при большой продолжительности цикла автоматизация загрузки и закрепления заготовки не дает заметного повышения производительности станка. В настоящее время для полуавтоматов, не включенных в автоматическую линию, находит применение зажим-заготовки от руки в различного рода быстродействующих зажимных приспособлениях. На многорезцовых полуавтоматах широкое распространение получили пневматические, гидравлические и электромеханические зажимные приспособления. Рабочему при смене детали остается только поддерживать одной рукой заготовку в момент закрепления ее в центрах или в патроне, а другой рукой повернуть рукоятку управления зажимным механизмом, либо, если заготовка тяжела, оставить ее на специальных поддерживающих приспособлениях и включить механизм зажима. Многорезцовые станки с магазинной загрузкой встречаются обычно для обработки деталей простой конфигурации. [c.76]

Более просты по устройству зажимные приспособления, применяемые при фрезеровании. [c.251]

Полубесконечная упругая проволока одним концом прочно закреплена в зажимном приспособлении. Пусть ряд простых поперечных волн, перемещаясь вдоль проволоки, отражается от зажимного устройства. Покажите, что отраженные волны имеют ту же самую амплитуду, по сдвинуты вперед по фазе на одну четверть длины волны. Что произойдет, если длинный конец будет свободным, а не защемленным [c.509]

В некоторых случаях на станках с программным управлением успешно применяют и простейшие специальные приспособления, представляющие собой стальные плиты, в которых сверлятся и растачиваются точные отверстия под установочные опоры-штифты, предназначенные для ориентирования заготовок, а также резьбовые отверстия для зажимных элементов. При этом отверстия целесообразно обрабатывать на тех же станках, для которых предназначена плита. Обработка производится по программе, [c.310]

Выбор приспособления с помощью ЭВМ сводится к сопоставлению каждого параметра с исходным параметром для конкретной заготовки. В некоторых случаях целесообразно применять простейшие специальные приспособления, изготавливаемые из стальной плиты, в которой сверлятся и развертываются точные отверстия под установочные опоры — штифты, предназначенные для ориентирования заготовки, и резьбовые отверстия для зажимных элементов. Межцентровые расстояния базирующих отверстий должны быть выдержаны с большой точностью. Отверстия целесообразно обрабатывать на тех же станках с ЧПУ, на которых устанавливают эти приспособления. Обработка производится по программе, закодированной на перфоленте, что значительно снижает стоимость изготовления приспособления. Использование станков с ЧПУ для изготовления приспособлений создает как бы дополнительный экономический эффект от их применения. Целе-10 [c.10]

Совмещение времени установки, закрепления, раскрепления и съема заготовки с временем обработки при использовании плит-поддонов позволяет отказаться от применения дорогостоящих приспособлений с быстродействующими механизированными зажимами и обходиться простейшими установочно-зажимными приспособлениями, поскольку время на установку и съем заготовки не отражается на производительности станка. [c.14]

Механизация контрольных приспособлений дает возможность даже простыми средствами — путем применения электромеханических, пневматических, гидравлических и других приводных, зажимных и тому подобных механизмов существенно повысить пропускную способность приспособлений. [c.7]

Зажимные детали и механизмы (табл. 14—25) закрепляют обрабатываемую деталь в приспособлении. В зависимости от источника зажимного усилия зажимы механизма разделяются на ручные и механизированные. Ручные зажимы делятся на простые и комбинированные. Первые называют зажимами, а вторые, в зависимости от исполнения, — прихватами или зажимами с механизмами-усилителями. [c.87]

На рис. 39, а показано простейшее приспособление для протягивания круглого отверстия в деталях с обработанным торцом. Приспособлением в данном случае является фланец 1, закрепленный на планшайбе горизонтально-протяжного станка, к которому прижимается деталь 2. Опорная плоскость фланца 1 закалена и прошлифована. Направляюш,их и зажимных элементов в данном случае не требуется, так как деталь центрируется отверстием по направляющей части протяжки и прижимается к лобовой поверхности протяжного стан- [c.421]

Расточка отверстий по шаблонам. Назначение расточного приспособления можно ограничить только требованием обеспечения быстрого нахождения правильных межцентровых расстояний. Для этой цели при обработке от/верстий на расточных станках в условиях мелкосерийного производства вместо дорогих и сложных расточных приспособлений применяют более простые приспособления с шаблонами (фиг. 167). Расточной шаблон изготО Вляется чаще всего из листового проката толщиной 8—12 мм, имеет специальные плитки и зажимные устройства, которыми фиксируется по чистовым базам обрабатываемой детали. На шпиндель расточного станка надевают державку с индикатором. Конец штифта индикатора обкатывают по отверстию шаблона и таким образом быстро совмещают ось шпинделя с осью отверстия. [c.252]

Сборочное приспособление устанавливается на столе или стойке возле робота. В простейшем случае оно представляет собой плиту с элементами для точной установки базовой детали собираемого изделия. Зажимные устройства выполняют пневматического или гидравлического типа с управлением от системы робота. Приспособление должно быть по возможности простым, с открытой рабочей зоной, [c.756]

Клиновой механизм применяют как промежуточное звено в сложных зажимных системах. Он прост в изготовлении, легко размещается в приспособлении, позволяет увеличивать и изменять направление передаваемой силы. При определенных углах клиновой механизм обладает свойствами самоторможения. [c.357]

Корпус является базовой деталью приспособления, где монтируют установочные элементы,- зажимные устройства, направляющие элементы инструмента, а также вспомогательные детали и механизмы. Корпус воспринимает силы, возникающие при обработке, а также зажимные силы. Корпус приспособления должен иметь минимальную массу, быть жестким и прочным. Конструкция его должна быть удобна для быстрой установки и съема заготовок, для очистки от стружки и отвода охлаждающей жидкости. Корпус должен допускать установку и закрепление приспособления на станке без выверки, для чего в нем предусматривают направляющие элементы (пазовые шпонки, центрирующие бурты и т. п.), быть простым и дешевым-в изготовлении и обеспечивать соблюдение требований техники безопасности. [c.165]

Зажимные устройства приспособлений разделяются на простые (элементарные) и комбинированные, т. е. состоящие из нескольких простых. Простые зажимные устройства (залсимы) состоят из одного элементарного зажима они бывают клиновые, винтовые, эксцентриковые, рычажные и т. д. Комбинированные зажимные устройства состоят из нескольких простых устройств, соединенных вместе. Их изготовляют винто-эксцентрико-рычажными и др. [c.37]

Следует заметить, что подобные простые решения недостаточно используются при проектировании зажимных приспособлений для многопозиционных станков при об заботке некрупных деталей. [c.657]

На фиг. 10 показана загрузка зубофрезерного станка из питателя, выполненного в виде диска, вращающегося вокруг горизонтальной оси. Заготовки из наклонного лотка западают в вырезы, расположен-ныг по периферии диска, и при периодических поворотах его на одно деление выносятся в рабочую зону, где толкатель вводит их в зажимное приспособление станка. Магазины в виде диска или барабана просты по ко нструкцип, удоб 4ы в обслуживании, но их емкость ограничена и, кроме того, они располагаются в зоне обработки и затрудняют доступ к инструменту и технологической оснастке. [c.241]

Простейшее и удобное в работе зажимное приспособление для ручной загрузки, состоящее из двух деталей, показано на рис. 73, а. Зубчатое колесо 3 устанавливают на закаленную и шлифованную оправку 2, зажим осуществляется через подвижную втулку 4 между центрами 1 шевинговального станка. Для облегчения установки втулки 4 на оправке 2 ее торец имеет срез под углом 5°. Это приспособление можно использовать как на шевинговальных, так и на зубохонинговальных станках. [c.120]

Фиксирующие пальцы служат в первую очередь для точной и воспроизводимой установки образцов, но одновременно они до определенного предела предотвращают проскальзывание образцов в захватах. Конструктивное выполнение узлов крепления образцов может быть разным. Наиболее простым является способ, при котором фиксирующие пальцы опираются в У-образных пазах захватов (рис. 2.3.1). В работе [205] описана более сложная, но, судя по результатам опытов, удачная конструкция зажимного приспособления (рис. 2.3.2). Образцы с размерами концевой части (вместе с накладками) 57x13 хЗ,9 мм вставляются в пазы клиновых захватов зажимного приспособления пазы имеют размеры 57 х16 хЗ,8 мм. Это — первый этап центрирования, исключающий грубые ошибки. Захваты удерживаются в полуоткрытом состоянии при помощи двух винтов 6. Затем вставляются фиксирующие пальцы 4, и образец нагружается небольшой силой (напряжение в рабочей части образца при этом составляет 40 МН/м ), которая уравновешивается пружиной 2. После этого винты 6 вывинчиваются, и пружина 3 прижимает клиновые захваты к образцу. При дальнейшем нагружении клиновые [c.70]

Центр механической обработки должен проектироваться так, чтобы обеспечить возможность всех семи нужных видов обработки. Для эффективного продвижения обрабатываемых деталей каждый такой центр должен быть оборудован всеми необходимыми типами станков, зажимных приспособлений, инструмента и оснастки. Деталь, обладающая, подобно пoкaзaннoй на рис. 1111 всеми семью особенностями, должна будет проходить все семь этапов обработки. Если же деталь не имеет всех семи характерных признаков, то ненужные операщ1и будут просто исключены. [c.320]

Зажимные устройства приспособлений обеспечивают плотный контакт заготовки с установочными элементами, предупреждая ее смещения и вибрации в процессе обработки. К зажимным устройствам приспособлений предъявляют следующие основные требования они должны быть надежными в работе, простыми по конструкции и удобными в обслуживании они не должны вызывать деформаций закрепляемых заготовок и порчи их поверхностей, закрепление и открепление заготовок должны происходить с минимальной затратой сил и времени рабочего зажимные устройства не должны сдвигать заготовку в процессе ее закрепления они должны быть износостойкими и иметь сменными наиболее изнашиваемые детали. При одновременном закреплении —г-тспсг- в многоместных приспособлениях зажим их должен происходить равномерно. При ограниченном перемещении зажимающего элемента (эксцентрик, клин) его ход должен быть больше допуска на размер заготовки от ее установочной базы до места приложения зажимной силы. Конструкция зажимного устройства должна быть рациональной с точки зрения техники безопасности. [c.173]

Недостатком простейших приспособлений для испытания металлов на устойчивость к фретинг-коррозии является отсутствие контроля коррозионной среды. Такой контроль позволяет осуществлять более сложная установка [17], схема которой приведена на рис. 80. Электромотор через ременный редуктор приводит во вращение вал с эксцентриком, имеющий переменный эксцентриситет и передающий колебательное движение шатуну. Шатун соединен со шпинделем, на концах которого в зажимных патронах с помощью конусных хвостовичков крепятся цилиндрические образцы. К образцам шпинделя прижимаются вторые образцы — пары, которые также зажимаются в патронах и передают давление поршней пневматической системы. Контакт [c.139]

Зажимные механизмы для многоместных приспособлений должны обеспечивать равномерное закрепление всех размещенных в приспособлении заготовок. В простейшем случае многоместным приспособлением является оправка, на которую устанавливают пакет заготовок (кольца, диски), закрепляемых по торцовым плоскостям затяжкой одной гайки (последовательная схема передачи зажимной силы). На рис. 217, а показан пример зажимного устройства механического типа, работающего по принципу параллельного распределения зажихмной силы. [c.363]

Шток. Шток предназначен для передачи давления поршня на зажимные элементы (механизмы) приспособления. В простейших приспособлениях шток иногда используют для непосредственного воздействия на заготовку. В этих случаях его снабжают прижимной планкой или сменным наконечником. В большинстве конструкций шток соединен с механиз1мом, изменяющим направление движения или повышающим силу зажима. [c.378]

mash-xxl.info

ЗАЖИМНЫЕ УСТРОЙСТВА МНОГОМЕСТНЫХ ПРИСПОСОБЛЕНИЙ, СТАНКОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ И АВТОМАТИЧЕСКИХ ПРИСПОСОБЛЕНИЙ

Основы конструирования приспособлений

Зажимные механизмы многоместных приспособлений должны обеспечивать равномерное и одновременное закрепление всех заготовок, установленных в приспособлении. Этому требованию удовлетворяют отдельные схемы механических, а также гидравлических и других устройств.

В простейшем случае многоместным приспособлением является оправка, на которую устанавливается пакет заготовок (кольца, диски), закрепляемых по торцовым плоскостям затяжкой одной гайки (последовательная схема передачи сил закрепления). На рис. 89, а показано зажимное устройство механического типа, работающее по принципу параллельного распределения силы закрепленйя, а на рис. 89, б — устройство такого типа с использованием гидропластмассы, которая заполняет канал 1 и равномерно давит на плунжеры 2 и заготовки 3. На рис. 89, в показано устройство смешанного (параллельно-последовательного) типа.

Зажимное устройство, приведенное на рис. 90, а малогабаритно и легко размещается в корпусе приспособления. При большом числе клиновых элементов сила закрепления заготовок 1—4 из-за потерь на трение получается разной (заготовка 1 закрепля-

| Рис. 89. Зажимные устройства для многоместных приспособлений 146 |

| <х, = аг = а.3=а^=(х. |

| Рис. 90. Схема и графики для расчета многократного зажимного устройства с клиновыми элементами |

Ется сильнее заготовки 4). Для устранения этого недостатка углы а от первой к последней заготовке увеличивают. На рис. 90, в Приведено построение силовых многоугольников для случая, когда углы постоянны, а на рис. 90, б — когда силы закрепления Q Постоянны.

Для первого случая согласно построениям на рис. 90, б

TOC o "1-3" h z П N cos 2ф sin (а — 2ц>) . Ч?1 — 7~Z Г »

Cos* ( «---- 2<Р)

N cos 2Ф cos2 sin (А — 2Ср)

Qa = 7~ct '

Cos4 ^ — 2cpj

N cos 2Ф cos2 ~ sin (А — 2Ф) Qn~ 2

Cos2"

Для второго случая, когда Qt — Q2 — ••• " Q (рис* 90, в), сила закрепления первой заготовки

Q__ N Cos 2ф Sin («1 — 2ф)

С082 (^--2ф)

По заданному Q и принятому углу трения <р находят N, задавшись Av Сила закрепления второй заготовки

N Cos 2ф Cos2 8!п(аа_2ф)

Cos3 (-у - — 2ф) Cos2

Зная Q, N, ф и аъ находим а2. Из формулы для определения силы закрепления третьей заготовки

Л? Cos 2ф Cos4cos2 -тг- ■ , „ . _ ^ 2 2 Sin (из — 2ф)

0 =

С08» ( _ 2ф) Cos» (-F - - 2ф) Cos - 2ф)

Находим а3 и т. д.

Для повышения быстродействия зажимные устройства многоместных приспособлений должны иметь один орган управления. При параллельной схеме исходная сила, развиваемая силовым узлом приспособления, суммируется из сил закрепления отдельных заготовок с учетом передаточного отношения механизма. При последовательной схеме исходная сила равна силе закрепления одной заготовки.

Зажимные устройства для станков непрерывного действия. На станках непрерывного действия (барабанно-фрезерных, вертикально-фрезерных, горизонтально-фрезерных, оснащенных спе-

| Рис. 91. Зажимные устройства непрерывного действия |

Циальным устройством для прорези шлицев у винтов, специальйых многошпиндельных сверлильных) установку и снятие заготовок ведут без остановки подачи. Если вспомогательное время перекрывается основным, то для закрепления заготовок могут применяться зажимные устройства различного типа. При малом темпе и большой программе выпуска используют автоматизированные зажимные устройства, приводимые в действие от механизма подачи станка.

На рис. 91, а показан круглый стол для непрерывного фрезерования небольших деталей, закрепляемых и открепляемых на ходу с помощью автоматически действующего гидравлического устройства. Стол 1 приводится во вращение от индивидуального электродвигателя (на рисунке не показан) через червячную пару. В основании 2 стола закреплена ось 3, через каналы которой подводится и отводится масло к гидроцилиндрам 4. Штоки 5 цилиндров закрепляют заготовки посредством съемных деталей (Г-образных прихватов, планок, разрезных шайб). На поверхности стола могут закрепляться различные съемные приспособления 6. Установку и съем заготовок после обработки производят вручную.

На рис. 91,6 дана схема приспособления для непрерывного фрезерования шлицев в головках винтов. В опорах корпуса 11 Приспособления находится вал 12, приводимый во вращение через червячную пару. В диске 8 вала закреплено кольцо 7 с призматическими радиально расположенными канавками для винтов 10. Винты закрепляются поджатием диска 9 посредством подпружиненного в верхней части корпуса пальца 13 с роликом 14. При повороте вала на 180° нижняя часть диска 9 отжимается пружиной и винты выпадают из призматических канавок.

На рис. 91, в показана схема зажимного устройства с гибкими пружинящими рычагами для закрепления заготовок поршней на многошпиндельном горизонтально-сверлильном станке. В этой схеме сила закрепления Q зависит от жесткости J на изгиб криволинейного рычага (кривого бруса) и прогиба / его свободного конца при вкатывании ролика на круговую направляющую. В общем случае Q = Fj. В зависимости от конфигурации рычага и размеров его поперечного сечения определение J представляет собой более или менее сложную задачу. Непостоянство высоты заготовок прн - вбдит к изменению / и колебанию величины Q.

В системах, показанных на рис. 91, б и в, обслуживающий рабочий только устанавливает (закладывает) заготовки, а их закрепление и снятие происходит без его участия.

Автоматические зажимные устройства приспособлений. При автоматизации зажимных устройств обслуживающий рабочий освобождается от необходимости закреплять устанавливаемые в приспособление заготовки. В простейших случаях это достигается применением зажимов, Приводимых в действие механизмами подачи станка или силами резания. Эти устройства были рассмотрены выше (см. рис. 85 и 86).

При использовании зажимных устройств с силовыми узлами (пневматические, гидравлические, электрические и другие системы) автоматизация освобождает рабочего от обслуживания пусковых и выключающих механизмов. Это обеспечивается установкой автоматических кранов, золотников, путевых или конечных выключателей, связанных с механизмами подачи (в полуавтоматах и автоматах с распределительными механизмами) стайка. Примеры подобных устройств показаны на рис. 92. На рис. 92, а представлена схема автоматического включения и выключения золотника пневмокамеры сверлильного приспособления. При опускании шпинделя кулачок 1, закрепленный на валу реечной шестерни, включает золотник 2 и воздух поступает в камеру 3. При подъеме

| Рис. 92. Схемы автоматизированного включения зажимных устройств |

Шпинделя происходит выключение золотника и открепление заготовки 4. Аналогичная схема приведена на рис. 92, б. При подходе расточной головки 5 кулачок 1 нажимает на золотник 2, в результате чего приводится в действие зажимное устройство приспособления. С отводом головки процесс протекает в обратном порядке.

На рис. 92, в показано комбинированное устройство, с помощью которого автоматически осуществляются выдвижение установоч-

151

Ного пальца 14, быстрый подвод прихвата 13 и зажим заготовки 4. Устройство приводится в действие от гидроцилиндра 15, со штоком которого связана зубчатая рейка 14. Заготовка закрепляется винтом 10 при вращении зубчатого колеса—гайки 9, а подъем и опускание пальца 14 производятся косым участком паза 6, куда входит штифт 15 пальца. Винт стопорится штифтом 8. Подвод и отвод прихвата осуществляются поводком 12 от зубчатого колеса 7. Защелка 11 предохраняет колесо от проворота силами трения.

Зажимные устройства более совершенного типа применяют в полностью автоматизированных приспособлениях. В этом случае автоматизируется не только процесс закрепления и открепления заготовки, но и установка и снятие обработанной детали. Некоторые примеры автоматизированных приспособлений рассмотрены в гл. IX.

Вновь изготовленное приспособление тщательно проверяют перед сдачей в эксплуатацию. Проверка предусматривает: внешний осмотр, контроль комплектности в соответствии с чертежом, правильность изготовления приспособления по основным элементам и сопряжениям (плавность и легкость …

Приспособления изготовляют различными методами. Универсальные приспособления выпускаются в значительном количестве для укомплектования новых станков и действующего станочного оборудования; значительная часть их стандартизована (трех - и четырехкулачковые патроны, плиты и другие …

На станках с программным управлением (ПУ) обрабатывают детали широкой номенклатуры малыми партиями. Характерным для этих станков является быстрая сменяемость партий, сложность и повышенная точность обработки деталей. Приспособления для станков с …

msd.com.ua

Приспособления зажимные - Энциклопедия по машиностроению XXL

Применяемые в приспособлениях зажимные устройства подразделяются на ручные, механизированные и автоматизированные. [c.406]

Приборы и приспособления зажимное приспособление динамометр тиски амперметр с шунтом вольтметр. [c.258]Зажимные элементы служат для закрепления обрабатываемой детали в приспособлении. Зажимные механизмы разде- [c.139]

Направление усилия резания в зажимных приспособлениях. Зажимные приспособления следует так устанавливать на столе [c.188]

При таком расположении приспособления зажимному усилию [c.188]

Настоящая книга имеет целью ознакомить работников металлообрабатывающей промышленности с конструкциями и расчетом наиболее распространенной группы станочных приспособлений — зажимных устройств токарных станков. [c.3]

Зажимные устройства приспособлений. Зажимные устройства приспособлений служат для зажима и разжима деталей. Эти устройства должны обеспечивать при зажиме заданное положение детали, приданное ей при установке в приспособлении, и не должны допускать ее сдвига, поворота или вибрации при резании. [c.127]

Механизированные приводы станочных приспособлений (зажимных устройств). В машиностроительной практике широко осуществляется механизация процесса закрепления обрабатываемых на станках деталей с помощью пневматических, гидравлических и магнитных приводов. Они либо встраиваются в конструкцию приспособления либо используются обособленно в его компоновках и передают тянущее или толкающее движение механизму закрепления детали. [c.178]

НЫХ резиной планок 8. Резина служит предохранителем против поломки и заклинивания механизма и гарантирует одинаковое участие в работе обоих рычагов зажима. Во избежание больших потерь на трение звеньев цепи при движении их по направляющим опорам 9, в последних помещены ролики 0, перекатывающиеся по бесконечному каналу. Когда звено цепи оказывается снизу приспособления, зажимные рычаги автоматически поворачиваются под действием собственного веса, освобождая обработанную деталь, которая легко спадает после этого с установочного пальца 3. Если спадание детали под действием собственного веса не гарантировано, то внизу корпуса приспособления создают подпружиненный упор, вызывающий принудительное встряхивание нижней ветви цепи. Если и это не обеспечивает снятие обработанных деталей, их снимает рабочий, когда звено с застрявшей деталью приближается к нему. Для достижения наибольшей экономичности обработки рекомендуется возможно полнее загружать деталями длину звена. [c.219]

Изготовление и ремонт различных приспособлений зажимных, поворотных, делительных и др. [c.6]

Электромеханические зажимные устройства состоят из электродвигателя, передаточного механизма и зажимного приспособления (зажимного штока). Перемещение зажимного штока к зажимным элементам приспособления осуществляется через передаточный механизм. Такие устройства получили применение на станках токарной группы. [c.126]

На рис. 2 показаны примеры установки заготовок с их полной и неполной ориентацией в пространстве. Схема установки прямоугольной заготовки с тремя взаимно перпендикулярными базовыми плоскостями для выдерживания размеров к, I и Ь при обработке прямоугольного паза показана на рис. 2, а. Опоры (точки). расположены на трех координатных плоскостях стрелками показаны силы Ql, и Qз, прижимающие заготовку к опорам. Закрепление заготовки осуществляют одной силой, например Ql, вызывающей возникновение силы трения между нижней базой и опорами, что препятствует смещению заготовки в остальных направлениях. Изменяя направление и точку приложения силы степеней свободы. На рис. 2, б показана практическая реализация предыдущей схемы. Опоры имеют ограниченную поверхность контакта и жестко закреплены в корпусе приспособления. После закрепления заготовки образуется замкнутая система заготовка—опоры—корпус приспособления—зажимное устройство. Сила Q воспринимается элементами этой системы. [c.11]

При переключении рукоятки крана в положение разжима сжатый воздух поступает через штуцер 10 в верхнюю полость пневмоцилиндра, а нижняя полость сообщается с атмосферой. При этом масло из гидроцилиндров приспособлений засасывается в полость Б гидроцилиндра высокого давления. Утечка масла в гидроцнлиндре высокого давления пополняется из гидроци-линдра низкого давления при перемещении поршня в крайнее нижнее положение. Поршни гидроцилиндров одностороннего действия перемещаются в исходное положение под действием возвратных пружин, а двустороннего действия — под действием давления сжатого воздуха. Так как управление как одноступенчатыми, так и двухступенчатыми усилителями осуществляется пневматическим распределительным краном, то эти усилители можно применять лишь в, качестве индивидуальных источников давления станочных приспособлений, устанавливаемых на одном станке и поочередно присоединяемых к усилителю. При использовании пневмогидравлических усилителей в качестве источников давления гидроприводов станочных приспособлений зажимные устройства последних можно применять только при отсутствии самотормозящихся механизмов, так как возврат поршней гидроцилиндров зажимных устройств осуществляется под действием возвратных пружин, сжатого воздуха или масла низкого давления. [c.63]

Для заготовок небольших габаритов приспособления с пло ским корпусом делают многоместными. В этих приспособлениях зажимные устройства рекомендуется делать с передачей исходного усилия к отдельным гнездам через гидравлические звенья. Такие устройства дают возможность создавать компактные многоместные приспособления, удобные в эксплуатации. Типовое многоместное приспособление для фрезерования торцевого шлица в круглой гайке показано на рис. 5.4. [c.174]

Для соблюдения указанных требований необходимо обеспечить плотное прилегание обрабатываемой детали к опорным поверхностям приспособления или станка. Это достигается соответствующими зажимными устройствами, которые закрепляют деталь достаточно жестко, не деформируя ее. [c.39]

Упругие деформации детали, возникающие от сил зажатия, как и от силы резания, оказывают значительное влияние на точность обработки, особенно при недостаточной жесткости (что отмечается в гл. IV), так как точно обработанная поверхность детали, деформированной силами зажатия, после снятия детали с приспособления может стать искаженной вследствие обратных деформаций детали, освобожденной от сил зажатия. Чтобы деталь не деформировалась при зажатии, необходимо зажимным силам противопоставить реакции опор, располагаемых так, чтобы обрабатываемые поверхности детали были жестко подперты и чтобы силы зажатия создавали в обрабатываемой детали только напряжение сжатия. В основу расчета силы зажатия должна быть положена величина силы резания с учетом ее направления и точки приложения. [c.39]

Следует особо отметить, что применение малых агрегатных полуавтоматов, скомпонованных из самодействующих силовых головок (с электрическим, пневматическим или гидравлическим двигателем), дает высокий технико-экономический эффект. Такие станки, состоящие из стандартных силовых головок, автоматических нормализованных поворотных столов и барабанов и других транспортных устройств с быстродействующими зажимными приспособлениями, обладают широкими технологическими возможностями они позволяют полностью, с одной установки, обрабатывать детали разнообразной номенклатуры, средних и малых размеров, с весьма малой затратой времени на обработку (5—30 сек на штуку, или 120—720 деталей в час). Переналадка этих станков на обработку новых деталей требует также незначительной затраты времени. [c.121]

К технологической документации кроме карт разных видов относятся рабочие чертежи деталей и сборочные чертежи с простановкой технологических размеров, допусков, посадок и классов шероховатости обработки, необходимые для разработки технологических процессов, чертежи или эскизы технологических наладок по операциям или переходам, чертежи приспособлений, специального режущего, вспомогательного (крепежно-зажимного) и измерительного инструмента и т. д. [c.159]

Это осуществляется механизмом гидравлической подачи, которым снабжаются современные дисковые пилы. Гидравлическая система подачи имеет преимущество перед механической, так как позволяет точно устанавливать и плавно изменять величину подачи, благодаря чему станок работает значительно спокойнее. Современные дисковые пилы снабжаются также гидравлическими зажимными приспособлениями. [c.165]

Заготовка 2 крепится в зажимном самоцентрирующем приспособлении 3 ручного или пневматического действия, смонтированном на каретке суппорта, и получает поступательное движение подачи до упора 5. Для установки заготовки по длине используется регулируемый упор 4. [c.171]

Винтовое зажимное приспособление (рис. 16.15) фильтр-пресса имеет следующее устройство. На стойках 1 и 2 в подшипниках лежит гайка 3, которая может вращаться, но не может перемещаться вдоль оси. На гайке закреплено зубчатое колесо 4, сцепляющееся с шестерней 5, изготовленной заодно с валом б, вращаемым с помощью маховичка 7. При вращении гайки 3 винт 8, который не может вращаться, перемещается влево, упирается в зажимную плиту и сжимает плиты и рамы пресса. [c.270]

При наладке станка устанавливают размерные связи между исходной точкой, являющейся началом программы обработки, и инструментом. Так как исходная точка обработки материализуется, как правило, сочетанием поверхностей опорно-установочных элементов зажимного приспособления, то положение приспособления на станке (вектор Ги. т. п) определяется при размерной настройке. [c.227]

Таким образом, выбор технологических баз, помимо их основного назначения — обеспечения наиболее точного и неизменяемого в ходе обработки положения обрабатываемых поверхностей заготовки относительно установочных и направляющих поверхностей зажимного приспособления, должен обеспечить совмещение направления координатных осей заготовки с осями координатной системы станка и расположение нуля детали в точке, заданной координатами в этой системе отсчета. [c.227]

Зажимное приспособление базируют на столе стайка с помощью [c.229]

Зажимные приспособления (рис. 15.15). К приспособлениям для станков с ЧПУ предъявляется ряд специфических требований, несоблюдение которых значительно снижает эффективность их применения. Приспособления должны иметь повышенную точность. Погрешности базирования и закрепления, возникающие при установке заготовок в приспособлениях, сводятся к минимуму. [c.237]

Станки с ЧПУ позволяют обрабатывать до четырех—пяти поверхностей с одной установки заготовки. Это означает, что приспособления должны открывать подход инструмента ко всем обрабатываемым поверхностям, а также допускать смену заготовок во время работы станка. Вместе с тем приспособления должны легко сменяться и переналаживаться. Наиболее эффективно применение системы переналаживаемых приспособлений, обеспечивающих обработку широкой номенклатуры заготовок за счет перекомпоновки устройств, смены или регулирования установочных и зажимных элементов. Приспособления для обработки малогабаритных заготовок должны быть многоместными, так как при этом возможна обработка сразу нескольких заготовок последовательно одним и тем же инструментом. [c.237]

В компоновках СРП, в отличие от УСП, число сборочных единиц преобладает над деталями. Приспособления переналаживают посредством перекомпоновки, регулирования положения базирующих и зажимных элементов или замены сменных наладок. [c.240]

На фиг. 85 показано использование шестизвенного шарнирнорычажного механизма (фиг. 85, а) применительно к тисковым приспособлениям. Зажимная сила детали при помощи привода с таким механизмом с учетом трения в шарнире рассчитывается по формуле [c.161]

Пневматические патроны. ..... Пневматические приспособления (зажимное устройство, кондукто- 0.05 на один зажим 1,5 6 1 [c.846]

При таком расположении приспособления зажимному усилию противопоставлена лусилие резания способствует прижатию заготовки к опорной ловепхности во время обработки, [c.96]

Детали приспособлений (зажимных, установочных, делительных) имеют даже при самом тщательном изготовлении неизбежные погрешности в пределах допусков на неточность изготовления. Вследствие этого в приспособлениях возникают неточности в движениях отдельных злов (например, шпинделя делительного приспособления), в работе зажимных и установочных приспособлений и т. д. Упругие деформации, возникающие в отдельных узлах приспособлений под действием больших зайчимных усилий или под влиянием усилий резания, также снижают точность обработки. [c.208]

При нажатии на педаль пневматические клапаны 12 подают воздух в камеру цилиндров 13 и через системы рычагов 14 зажимают свариваемую деталь в контактных колодках. Педаль 10 удерживается в нажатом состоянии рычагами 15. СцеЦленне полумуфт вызывает вращение кулачка давления, который, в свою очередь, поворачивает рычаг 16 вокруг оси 17 и подает плиту вперед со скоростью, соответствующей профилю кулачка. В конце хода плиты после оплавления и осадки кулачок в нажимает на рычаг 18 и выводит педаль из расцепления с рычагом 15. Воздух перемещается в нижнюю камеру пневматических цилиндров и раскрывает зажимные приспособления. Зажимные приспособления могут быть также раскрыты поворотом рычагов 19. Подвижная плита 20 возвращается в исходное положение с помощью пружин. [c.353]

Спираль Архимеда применяется в технике при проектировании са-моцентрирующих патронов, кулачковых механизмов, зажимных эксцентриковых приспособлений (см. рис. 3.55) и др. [c.60]

В передней бабке 6 смонтированы коробка скоростей станка и шпиндель. Механизмы и передачи коробки скоростей позволяют получать разные частоты вращения шпинделя. На шпинделе закрепляют зажимные приспособления для передачи крутящего момеига обрабатываемой заготовке. На лицевой стороне передней бабки установлена панель управления 5 механизмами коробки скоростей. [c.296]

На практике наиболее раснро-С1рапены четыре схемы плоского шлифования (рис. 6.101). Шлифуют периферией и торцовой поверх-иос гью круга. Заготовки 2 закрепляют на прямоугольных или круглых столах / с помощью магнитных плит, а также в зажимных приспособлениях. Возможно закрепление одной или одновременно мно- q юо. гих заготовок. Заготовки размещают стяиок [c.369]

За последнее время стали применяться баансировочно-центроваль-ные станки, которые центруют заготовки не по геометрической оси, а по оси инерции. Заготовки устанавливают в сбалансированном зажимном приспособлении, которое вращается вокруг горизонтальной оси. Благодаря специально предусмотренной системе заготовка автоматически изменяет положение во вращающемся приспособлении, так что при опреде.теином числе оборотов ось инерции ее совмещается с осью центровочных сверл, установленных в шпинделях станка. [c.379]

Ш е с т а я о п е р а ц ii я — включает в себя обработку шпоночны.х пазов в naJiax (см. рис. 16.10). После окончания обработки ошнндеиь 10 станка с зажатой фрезой 8 отводится в нерабочее положение. Специально( зажимное приспособление 3 закрепленное на рабочем столе / станка отключается. Зажимы 4 раскрываются и освобождают деталь 5, устаносленную а призмах [c.276]

На схеме лазерной термообработки дана технологическая система (ТС) станок — АЛТК-Т, приспособление — специальное зажимное, инструмент — лазер на СО , заготовка — головка блока цилиндров. После механической обработки деталь 1 автоматически подается на рабочий стол лазерной технологической установки, которая совершает поступательное движение. Лазерная головка 4, совершая движение по окружности, проходит по контуру 6 обрабатываемой поверхности. Обработка происходит в защитной среде аргона, который подается через сопло 5. [c.299]

mash-xxl.info

Элементарные зажимные устройства

Элементарные зажимные устройства – это простейшие механизмы, служащие непосредственно для закрепления заготовок или выполняющие роль промежуточных звеньев в боле сложных зажимных системах. К ним относятся: винтовые, клиновые, клиноплунжерные, эксцентриковые, рычажные и другие устройства. В действие элементарные зажимные устройства приводят либо вручную за счет мускульной силой рабочего (ручные), либо от силового привода (механизированные), либо перемещающимися частями станков (автоматизированные). При расчете элементарных зажимных устройств решается задача – по известному усилию закрепления заготовки устанавливают основные размеры зажимного устройства и определяют исходную силу (момент) на рукоятке или силовом приводе приспособления.

Выбор баз

При изготовлении деталей большую роль играет метод базирования и точность, которую он позволяет получить. В условиях мелкосерийного производства применяют универсальные и стандартные приспособления, которые позволяют за короткий промежуток времени точно и надежно закрепить деталь. В этих приспособлениях наиболее правильно можно следовать законам единства и совмещения баз, что ведёт к достижению более жестких требований при тех же затратах.

Схема базирования и закрепления, технологические базы, опорные и зажимные элементы и устройства приспособления должны обеспечивать определенное положение заготовки относительно режущих инструментов, надежность её закрепления и неизменность базирования в течение всего процесса обработки при данной установке.

в общем случае полный цикл обработки детали происходит при последовательной смене баз. Однако для уменьшения погрешности обработки деталей нужно стремиться к уменьшению переустановок заготовок при обработке.

Схема базирования.

Выбор оборудования и технологической оснастки

Предметом анализа является технологический маршрут изготовления детали «Колесо зубчатое коническое» получаемый из калиброванного прутка Ø90 мм с последующим приданием необходимой формы на токарных, протяжных, зубострогальных, шлифовальных станках. Производство – мелкосерийное. Годовой объем выпуска – 5000 шт. Такт выпуска – 46,86 мин.

Технологический процесс изготовления колеса состоит из следующих операций:

005 – Токарная на станке 16К20;

010 – Токарная на станке 16К20;

015 – Протяжная на станке модели 7512;

020 – Слесарная;

025 – Токарная на станке 16К20;

030 – Токарная на станке 16К20;

035 – Строгальная на станке модели 5Т23В;

040 – Внутришлифовальная на станке модели 3К227В;

045 – Плоскошлифовальная на станке модели 5В833;

050 – Технический контроль.

Анализ технологического процесса осуществляется согласно методике [2 с.42].

Таблица 3.3.1 – Технологические возможности применяемого оборудования.

| № оп. | Модель станка | Предельные или наибольшие размеры обрабатываемой заготовки, мм. | Технологические возможности метода обработки | |||

| Диаметр (ширина),d(b) | Длина, l | Высота, h | Квалитет точности | Шероховатость обрабатываемой поверхности, мкм. | ||

| 7Б56 | 3,2 |

Анализ приведенных в них сведений показывает, что станки, используемые на операциях по габаритным размерам обрабатываемой заготовки, достигаемой точности и шероховатости поверхностей соответствуют требуемым условиям обработки данной детали. Все станки, находящиеся на указанных операциях, являются относительно недорогими, однако большинство из них уже износились и требуют замены на новые с целью сохранения требуемого качества обработки.

Технологический процесс обработки деталей предусматривает использование большого числа различных приспособлений – как стандартных, так и специальных. Это обоснованно тем, что в условиях мелкосерийного производства имеет значение не только быстрота, удобство и точность установки детали в процессе обработки, но и возможность быстрой переналадки приспособления на деталь другого типа или типоразмера. При этом необходимо соблюдать принципы единства и совмещения баз.

Обычно станочные приспособления классифицируются по типу станков, уровню механизации и виду привода. В зависимости от типа станков, приспособления к ним делятся на токарные, фрезерные, расточные, сверлильные, шлифовальные и другие приспособления. По степени специализации приспособления делятся на неразборные специальные (НСП), универсально-наладочные (УНП), универсально-сборные (УСБ), сборно-разборные (СРП), универсально- безналадочные (УБН), специализированные наладочные (СНП). По уровню механизации приспособления делятся на ручные, механизированные, полуавтоматические и автоматические. По источнику энергии привода станочные приспособления делятся на пневматические, пневмогидравлические, гидравлические, электромеханические, магнитные, вакуумные и центробежно-инерционные. Для оценки установочно-зажимных приспособлений, составляем таблицу 3.3.2

Таблица 3.3.2 – Установочно-зажимные приспособления.

| № оп | Название приспособления | Вид приспособления | Привод приспособления и удельное давление | Количество приспособлений на станке | Время на установку и снятие заготовки, мин. |

| Приспособление | УСП | -. | 0,74 |

Из приведённых выше данных видно, что приспособления, используемые в техпроцессе, отвечают всем предъявляемым требованиям.

Выводы. Инструмент, применяемый в техпроцессе, изготавливается из быстрорежущих сталей. Нет необходимости использовать инструмент с износостойким покрытием, так как это не повлияет на штучное время, но потребует значительных затрат. При этом на токарных операциях необходимо использовать резцы только с механическим креплением пластин.

Приспособления, применяемые на участке, специальные, они соответствуют современным требованиям: позволяют добиться нужных параметров по качеству и точности, предъявляемых к детали, обеспечивают точное базирование и надежное закрепление, а также повышают производительность труда.

Похожие статьи:

poznayka.org

Suspend page

This Account Has Been Suspended

Your hosting account has been suspended. There are several reasons that might lead to this:

- Suspension due to non-payment of fees, account will be unsuspended automatically after payment for hosting.

- Your trial term of web hosting has expired.

- Suspension due to a violation of a rule or policy.

You can resolve all issues in yours billing account, and if you didn't find the response yor can also open ticket in Suport service.

If you have no opportunity to pay now you can take postponing on payment of a hosting for up to 14 days. To order postponing use the section in yours billing account "Postponing on a hosting".

Ваш хостинг-аккаунт заблокирован, причины могут быть следующие:

Все вопросы Вы можете решить в Вашем биллинг-аккаунте, а также открыть тикет в разделе Тех.поддержка, если не нашли ответа.

Если на данный момент у Вас нет возможности оплатить, Вы можете взять отсрочку на оплату хостинга сроком до 14 дней. Для оформления отсрочки воспользуйтесь разделом в Вашем биллинг-аккаунте "Отсрочка на хостинг".

dlja-mashinostroitelja.info

Зажимное приспособление для закрепления обрабатываемых деталей

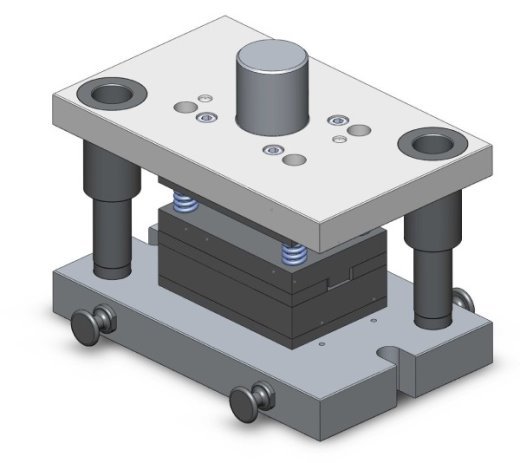

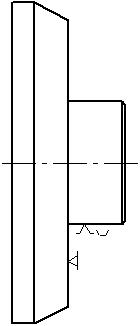

Изобретение относится к машиностроению, а именно к зажимным устройствам для обрабатываемых деталей. Зажимное приспособление (1) состоит из устройства (2) для зажима изделия и исполнительного устройства (27). Устройство (2) для зажима изделия имеет, по меньшей мере, два зажимных кулачка (4, 5) для закрепления детали, в то время как исполнительное устройство (27) предусмотрено для открывания и/или закрывания зажимных кулачков (4, 5). Зажимные кулачки (4, 5) с помощью исполнительного устройства (27) могут отклоняться за счет упругих свойств материала настолько, чтобы после освобождения исполнительного устройства (27) деталь могла быть зафиксирована за счет упругой возвратной силы зажимных кулачков (4, 5). Предпочтительно устройство (2) для зажима изделия имеет основной корпус (3), снабженный шлицом (6), причем шлиц (6) с обеих сторон ограничен зажимными кулачками (4, 5). Зажимные кулачки (4, 5) с помощью исполнительного устройства (27) могут отклоняться за счет упругих свойств материала в поперечном направлении к шлицу (6). Зажимные кулачки (4, 5) оборудованы накладками (13, 14), которые могут сдвигаться относительно соответствующего зажимного кулачка (4, 5) поперек шлица (6). Обеспечивается простота конструкции и надежность закрепления. 13 з.п. ф-лы, 6 ил.

Настоящее изобретение касается зажимного приспособления для закрепления обрабатываемых деталей, выполненного согласно ограничительной части п.1 формулы изобретения.

Зажимные приспособления данного типа служат, в частности, для точной установки подлежащих обработке деталей в рабочей зоне металлорежущего станка. Для удержания или закрепления соответствующей детали зажимное приспособление оборудуется, как правило, устройством для зажима изделия.

Устройство для зажима изделия может крепиться непосредственно на рабочем столе станка или с помощью зажимного патрона, причем устройство для зажима изделия имеет в последнем случае средства для фиксации на зажимном патроне, а также средства для точной установки детали на зажимном патроне. Средства для точной установки детали на зажимном патроне должны, в частности, предоставлять возможность точного позиционирования в направлениях Х и Y и, в случае необходимости, в направлении Z.

При серийном производстве подлежащие обработке детали - заготовки - обычно вставляются непосредственно в металлорежущий станок, например, с помощью 6-осевого робота. При изготовлении малых серий подлежащие обработке детали закрепляются на поддонах, которые затем вручную или автоматически заменяются в металлорежущем станке. При изготовлении средних серий, однако, закрепление деталей или слишком трудоемко, или же зажимное приспособление или устройство для зажима изделия сравнительно дороги.

Задача изобретения состоит в создании зажимного приспособления для закрепления обрабатываемых деталей, которое пригодно, в частности, для изготовления средних серий продукции, причем зажимное приспособление должно иметь простую конструкцию, не требовать больших затрат при изготовлении, и подлежащие обработке детали должны быстро, просто и надежно закрепляться в устройстве для зажима изделия.

Данная задача в зажимном приспособлении, содержащем устройство для зажима обрабатываемых на металлорежущем станке деталей, причем устройство для зажима изделия включает средства для фиксирования на зажимном патроне, а также средства для позиционно точного размещения на зажимном патроне, согласно изобретению решается тем, что устройство для зажима изделия имеет основной корпус, снабженный шлицом, ограниченным по меньшей мере двумя зажимными кулачками, причем зажимные кулачки выполнены с возможностью обеспечиваемого упругими свойствами материала отклонения в поперечном направлении относительно шлица, причем фиксация соответствующей детали обеспечивается за счет вызываемой упругими свойствами материала возвратной силы зажимных кулачков.

Поскольку зажимное приспособление снабжено устройством для зажима изделия, которое располагает, по меньшей мере, двумя отклоняющимися за счет упругих свойств материала зажимными кулачками для удержания обрабатываемых деталей, создается принципиальная предпосылка для простого по конструкции зажимного приспособления, посредством которого подлежащие обработке детали могут быть быстро, просто и надежно закреплены.

Предпочтительные конструктивные формы выполнения предмета изобретения описаны в зависимых пунктах формулы изобретения.

Так, в одном предпочтительном варианте дальнейшего развития изобретения предусмотрено, что зажимные кулачки оборудуются накладками, которые могут сдвигаться относительно соответствующего зажимного кулачка в поперечном направлении к шлицу, так что зазор в свету между накладками может быть изменен. Выполненное таким образом зажимное приспособление может использоваться универсально.

Далее изобретение будет более подробно описано на основании одного из примеров выполнения и на основе чертежей, где:

на фиг.1 приведен перспективный вид устройства для зажима изделия;

на фиг.2 - вид сбоку устройства для зажима изделия согласно фиг.1;

на фиг.3 - поперечный разрез устройства для зажима изделия;

на фиг.4 - зажимное приспособление, состоящее из устройства для зажима изделия согласно фиг.1, а также из только обозначенного исполнительного устройства;

на фиг.5 - перспективный вид снизу устройства для зажима изделия и

на фиг.6 - устройство для зажима изделия согласно фиг.2 с закрепленной деталью и с обозначенным зажимным патроном.

На основе фиг.1 и 2 будет более подробно объяснена принципиальная конструкция зажимного приспособления согласно изобретению, а именно устройства 2 для зажима изделия. Наряду с устройством 2 для зажима изделия зажимное приспособление включает в себя еще и не изображенное на двух первых фигурах исполнительное устройство, которое далее будет более подробно объяснено на основе фиг.4. На фиг.1 изображено устройство 2 для зажима изделия в перспективном виде, в то время как на фиг.2 приводится вид сбоку устройства 2 для зажима изделия. Предназначенное для закрепления подлежащих обработке деталей устройство 2 для зажима изделия имеет по существу цилиндрической формы основной корпус 3, который снабжен центральным шлицом 6 для образования двух зажимных кулачков 4, 5. Шлиц 6 в своей нижней концевой зоне переходит в круглую выемку 7. Для оказания целевого воздействия на силу, необходимую для обеспечиваемого упругими свойствами материала отклонения обоих зажимных кулачков 4, 5, и на достижимое зажимное усилие по обеим сторонам от выемки 7 на основном корпусе 3 могут быть выполнены радиальные желобки 8, 9, расположенные параллельно шлицу 6. Во избежание появления трещин вследствие внутренних напряжений указанные выемки 7, 8, 9 выполнены предпочтительно круглыми. Основной корпус 3 выполнен монолитно предпочтительно из закаленной коррозионно-стойкой стали.

По обеим сторонам шлица 6 в основном корпусе 3 выполнено по одному конически суживающемуся углублению 11, 12, в которые может соответственно вставляться раздвигающий инструмент - конус - для раздвигания обоих зажимных кулачков 4, 5. Оба раздвигающих инструмента образуют составную часть исполнительного устройства, что будет ниже описано более подробно.

Соответствующий зажимной кулачок 4, 5 оборудован на верхней стороне накладкой 13, 14, которая может сдвигаться поперек к шлицу 6 относительно соответствующего зажимного кулачка 4, 5, как это обозначено двойными стрелками, и фиксироваться, что предоставляет возможность изменения зазора в свету между обеими накладками 13, 14. Для смещения соответствующей накладки 13, 14 для каждого зажимного кулачка 4, 5 предусмотрено по три регулировочных винта, которые на данном изображении не видны. Накладки 13, 14 закреплены на соответствующем зажимном кулачке 4, 5 с помощью линейной направляющей - направляющей скольжения. Предпочтительно накладки 13, 14 могут быть не только сдвигаемыми, но и заменяемыми, так что при необходимости они могут быть заменены в соответствии с возникшими требованиями.

При необходимости оба зажимных кулачка 4, 5 могут быть дополнительно соединены друг с другом с помощью соединительной тяги. При раздвигании обоих зажимных кулачков 4, 5 подобная соединительная тяга растягивается благодаря упругим свойствам материала вместе с ними и служит для того, чтобы после удаления раздвигающих инструментов увеличивалась обеспечиваемая упругими свойствами материала возвратная сила обоих зажимных кулачков 4, 5, благодаря чему соответственно повышается, естественно, и зажимное усилие. Само собой разумеется, что материал соединительной тяги, а также ее размеры могут быть выбраны или могут варьироваться в соответствии с предъявляемыми требованиями. Конечно, при соответствующем выборе размера основного корпуса 3 от соединительной тяги можно отказаться.

В данном примере устройство 2 для зажима изделия выполнено в виде поддона, который на нижней стороне снабжен опорными ножками 17, а также центрирующей шайбой 18. Центрирующая шайба 18 имеет четыре центрирующих отверстия для точной установки устройства 2 для зажима изделия на зажимном патроне. Опорные ножки 17 служат для крепления центрирующей шайбы 18 на основном корпусе 3. Кроме этого опорные ножки 17 выполняют функцию Z-образной опоры при закреплении устройства 2 для зажима изделия на зажимном патроне. Опорные ножки 17 с помощью резьбы зафиксированы непосредственно в основном корпусе 3.

На фиг.3 изображен поперечный разрез устройства 2 для зажима изделия. На данном изображении видно, в частности, монолитное выполнение основного корпуса 3. Кроме этого видна центрирующая шайба 18, закрепленная на нижней стороне основного корпуса 3 с помощью опорных ножек 17.

Далее видны регулировочные винты 20, 21, по одному на каждый зажимной кулачок 4, 5, служащие для перемещения накладок 13, 14. На каждый зажимной кулачок 4, 5 предусмотрено в общей сложности три таких регулировочных винта 20, 21, посредством которых зажимные кулачки 4, 5 могут сдвигаться поперек шлица. Регулировочные винты 20, 21 выполнены предпочтительно в виде самотормозящихся винтов, таким образом соответствующий зажимной кулачок 4, 5 после сдвига фиксируется в нужной позиции и не перемещается даже при повторном раздвигании зажимных кулачков 4, 5. Конечно, могут быть предусмотрены также и специальные стопорные средства, с помощью которых регулировочные винты 20, 21 и/или зажимные кулачки 4, 5 могут фиксироваться в соответствующем положении.

Кроме этого видно, что зажимные кулачки 4, 5 снабжены выступами 22, 23 в виде сердечника. Данные выступы 22, 23 способствуют фиксации детали с геометрическим замыканием за счет того, что они врезаются своим острием в поверхность соответствующей детали. Выступы 22, 23 изготавливаются предпочтительно из очень твердого материала. Наконец, видна закрепленная на нижней стороне основного корпуса 3 с помощью резьбы зажимная цапфа 25, с помощью которой устройство 2 для зажима изделия может быть зафиксировано на зажимном патроне (не показан).

Для подгонки накладок 13, 14 к толщине зажимаемой детали в устройство 2 для зажима изделия предпочтительно вставляется эталонный элемент 26, а накладки сдвигаются с помощью регулировочных винтов 20, 21 настолько, чтобы они плотно прилегали к боковым поверхностям эталонного элемента 26. Размер эталонного элемента 26 задан таким образом, что зазор L в свету между обеими накладками 13, 14 после их юстировки на несколько десятых долей миллиметра меньше, чем толщина зажимаемой детали. Для зажимания детали в устройстве 2 для зажима изделия сначала оба зажимных кулачка 4, 5 должны быть раздвинуты, по меньшей мере, на названную величину в несколько десятых долей миллиметра, с тем чтобы зажимаемая деталь могла быть заведена/вдвинута между накладками 13, 14. Само собой разумеется, что для деталей различной толщины используются и эталонные элементы различной толщины.

В ненагруженном исходном положении устройства 2 для зажима изделия зажимные поверхности 13а, 14а (фиг.2) расположенных друг против друга накладок 13, 14 пролегают в направлении Z предпочтительно не совсем параллельно, но зазор в свету между обеими зажимными поверхностями 13а, 14а слегка увеличивается внутрь в направлении Z. Уклон наклона зажимных поверхностей 13а, 14а выбран таким образом, что они при задействовании проходят параллельно, поскольку оба зажимных кулачка 4, 5 при задействовании для фиксации детали слегка повернуты.

На фиг.4 приводится изображение всего зажимного приспособления 1, состоящего из устройства 2 для зажима изделия, а также из схематично изображенного исполнительного устройства 27. Исполнительное устройство 27 включает, в частности, два раздвигающих инструмента в виде раздвигающих конусов 28, 29, которые предназначены для раздвигания обоих зажимных кулачков 4, 5. Оба раздвигающих конуса 28, 29 закреплены на не изображенном на фигуре механизме, с помощью которого они вводятся сбоку в осевом направлении в соответствующее, переходящее в шлиц коническое углубление 11 для обеспечиваемого упругими свойствами материала отклонения зажимных кулачков 4, 5. Под обеспечиваемым упругими свойствами материала отклонением или поворачиванием зажимных кулачков подразумевается упругая, то есть обратимая деформация основного корпуса 3 в районе зажимных кулачков 4, 5. Конусность раздвигающих конусов 28, 29 выбрана таким образом, что в соответствующем углублении 11 не возникает самоторможение. Обычно оба зажимных кулачка 4, 5 упруго раздвигаются на несколько десятых долей миллиметра с помощью устройства для приведения в действие 27. После того как оба зажимных кулачка 4, 5 раздвинуты на указанное значение, между обеими накладками 13, 14 может быть заведена деталь. После освобождения или удаления исполнительного устройства оба зажимных кулачка 4, 5 перемещаются благодаря обеспечиваемой упругими свойствами материала возвратной силе изготовленного из стали основного корпуса 3 снова внутрь в направлении своего исходного положения и фиксируют при этом указанную деталь.

На фиг.5 изображено устройство 2 для зажима изделия в перспективном виде снизу. Этот вид дает возможность рассмотреть, в частности, центрирующую шайбу 18, закрепленную с помощью опорных ножек 17 на нижней стороне основного корпуса 3. Центрирующая шайба 18 снабжена четырьмя центрирующими отверстиями 18а, которые предоставляют возможность точного позиционирования устройства 2 для зажима изделия в направлении Х и Y на зажимном патроне. При закреплении устройства 2 для зажима изделия на зажимном патроне плоский торец опорных ножек 17 выполняет функцию Z-образной опоры. Устройство 2 для зажима изделия закрепляется на зажимном патроне при помощи зажимной цапфы 25.

На фиг.6 изображено устройство 2 для зажима изделия согласно фиг.2 вместе с закрепленной в нем деталью 30 и с обозначенным зажимным патроном 31. После того как оба зажимных кулачка 4, 5 устройства 2 для зажима изделия раздвинуты на несколько десятых долей миллиметра сверх толщины подлежащей закреплению детали 30, деталь 30 может быть заведена между обоими зажимными кулачками 4, 5 и накладками 13, 14. Как только деталь 30 приводится в нужную позицию, оба раздвигающих конуса 28, 29 (фиг.4) могут быть удалены, благодаря чему зажимные кулачки 4, 5 отжимаются в свое исходное положение и фиксируют деталь 30. Закрепленная деталь 30 фиксируется зажимным усилием, составляющим от нескольких килоньютонов до нескольких десятков килоньютонов.

Закрепление детали в устройстве 2 для зажима изделия осуществляется обычно на подготовительной площадке. Для этого подготовительная площадка оборудована описанным выше исполнительным устройством 27 для раздвигания зажимных кулачков 4, 5. Благодаря разделению зажимного приспособления 1 на пассивное устройство 2 для зажима изделия и на активное исполнительное устройство 27 зажимное приспособление 1 может быть выполнено в виде совсем простой конструкции.

Зажимное приспособление 1, выполненное согласно изобретению, может быть экономично изготовлено и обеспечивает простую, быструю и точную фиксацию деталей. Благодаря разделению зажимного приспособления 1 на пассивное устройство 2 для зажима изделия и на активное исполнительное устройство расходы на зажимное приспособление, а именно на соответствующее устройство 2 для зажима изделия, остаются в разумных пределах. За счет регулируемых насадок обеспечивается, кроме этого, закрепление и удержание деталей различной толщины в устройстве 2 для зажима изделия.

Вместо изображенного примера выполнения в рамках изобретения возможны, конечно, и другие варианты зажимного приспособления. Например, устройство для зажима изделия может быть выполнено таким образом, что оба зажимных кулачка должны сначала упруго сжиматься, с тем чтобы деталь могла быть зафиксирована на внешней стороне зажимных кулачков и насадок. Для этого деталь можно было бы снабдить, например, выемкой, в которую могут быть заведены зажимные кулачки. Вместо конических углублений устройство для зажима изделия могло бы быть оборудовано и выступами, на которые может воздействовать исполнительное устройство.

При необходимости шлиц 6 и/или выемка 7 могли бы быть заполнены материалом, обладающим упругостью резины. С одной стороны, это уменьшило бы тенденцию к загрязнению и, с другой стороны, улучшило бы вибрационные параметры устройства 2 для зажима изделия за счет амортизационного воздействия материала, обладающего упругостью резины.

Так как упругость основного корпуса, особенно обеспечиваемая упругими свойствами материала возвратная сила зажимных кулачков, используется для закрепления детали, можно отказаться от отдельных элементов для сдвигания и закрепления зажимных кулачков.

Зажимное приспособление согласно изобретению подходит, прежде всего, для изготовления средних серий, хотя оно - благодаря своей гибкости - может, конечно, использоваться и при изготовлении малых и больших серий продукции.

Обозначения на чертежах

1. Зажимное приспособление

2. Устройство для зажима изделия

3. Основной корпус

4. Зажимной кулачок

5. Зажимной кулачок

6. Шлиц

7. Круглая выемка

8. Радиальный желобок

9. Радиальный желобок

10.

11. Коническое углубление

12. Коническое углубление

13. Накладка

14. Накладка

15.

16.

17. Опорные ножки

18. Центрирующая шайба

18а. Центрирующие отверстия

20. Регулировочный винт

21. Регулировочный винт

22. Сердечник

23. Сердечник

24.

25. Зажимная цапфа

26. Эталонный элемент

27. Исполнительное устройство

28. Раздвигающий конус

29. Раздвигающий конус

30. Деталь

31. Зажимной патрон

1. Зажимное приспособление (1), содержащее устройство (2) для зажима обрабатываемых на металлорежущем станке деталей, которое включает средства (25) для фиксирования на зажимном патроне (31), а также средства (18, 18а) для позиционно точного размещения на зажимном патроне (31), отличающееся тем, что устройство (2) для зажима деталей имеет основной корпус (3), снабженный шлицом (6), ограниченным по меньшей мере двумя зажимными кулачками (4, 5), причем зажимные кулачки (4, 5) выполнены с возможностью обеспечиваемого упругими свойствами материала отклонения в поперечном направлении к шлицу (6), причем фиксация соответствующей детали (30) обеспечивается за счет вызываемой упругими свойствами материала возвратной силы зажимных кулачков (4, 5).

2. Зажимное приспособление (1) по п.1, отличающееся тем, что основной корпус (3) выполнен монолитным из металла, в частности из закаленной коррозионно-стойкой стали.

3. Зажимное приспособление (1) по п.1 или 2, отличающееся тем, что зажимные кулачки (4, 5) снабжены накладками (13, 14), которые выполнены с возможностью сдвигания поперек шлица (6) и фиксирования для обеспечения возможности изменения зазора в свету (L) между накладками (13, 14).

4. Зажимное приспособление (1) по п.1, отличающееся тем, что оно содержит исполнительное устройство (27) для обеспечиваемого упругими свойствами материала раздвигания и/или сжатия зажимных кулачков (4, 5), причем зажимные кулачки (4, 5) для заведения детали (30) имеют возможность за счет упругих свойств материала раздвигаться исполнительным устройством (27) настолько, что деталь (30) после освобождения исполнительного устройства (27) зафиксирована за счет вызванной упругими свойствами материала возвратной силы зажимных кулачков (4, 5).

5. Зажимное приспособление (1) по п.4, отличающееся тем, что основной корпус (3) устройства (2) для зажима детали снабжен углублениями (11, 12) и/или выступами для воздействия на них исполнительного устройства (27) для обеспечиваемого упругими свойствами материала отклонения зажимных кулачков (4, 5).

6. Зажимное приспособление (1) по п.5, отличающееся тем, что по обе стороны шлица (6) в основном корпусе (3) выполнено по одному конически суживающемуся углублению (11, 12), а исполнительное устройство (27) имеет два раздвигающих конуса (28, 29), которые выполнены с возможностью установки соответственно в одно из указанных углублений (11, 12) для раздвигания зажимных кулачков (4, 5).

7. Зажимное приспособление (1) по п.3, отличающееся тем, что зажимное приспособление (1) включает эталонный элемент (26) для регулировки зазора между накладками (13, 14).

8. Зажимное приспособление (1) по п.3, отличающееся тем, что накладки (13, 14) выполнены заменяемыми.

9. Зажимное приспособление (1) по п.1, отличающееся тем, что зажимные кулачки (4, 5) и насадки (13, 14) выполнены с возможностью фиксирования детали (30) с силовым и/или геометрическим замыканием, причем зажимное усилие производится за счет обеспечиваемого упругими свойствами материала отклонения зажимных кулачков (4, 5), соответственно их обеспечиваемой упругими свойствами материала возвратной силой.

10. Зажимное приспособление (1) по п.1, отличающееся тем, что шлиц (6) переходит в своей нижней части в круглую выемку (7).

11. Зажимное приспособление (1) по п.3, отличающееся тем, что накладки (13, 14) снабжены выступами (22, 23) и/или углублениями для обеспечения геометрического замыкания с подлежащей закреплению деталью (30).

12. Зажимное приспособление (1) по п.1, отличающееся тем, что устройство (2) для зажима детали снабжено на нижней стороне зажимной цапфой (25) для фиксирования на зажимном патроне (31).

13. Зажимное приспособление (1) по п.1, отличающееся тем, что устройство (2) для зажима детали снабжено на нижней стороне по меньшей мере тремя центрирующими отверстиями или центрирующей цапфой для позиционно точной установки на зажимном патроне (31).

14. Зажимное приспособление (1) по п.13, отличающееся тем, что основной корпус (3) снабжен на нижней стороне центрирующей шайбой (18), в которой имеются центрирующие отверстия (18а), причем центрирующая шайба (18) закреплена на основном корпусе (3) с помощью установочных болтов (17), образующих Z-образную опору.

www.findpatent.ru