Как закалить стальное лезвие в домашних условиях. Закалка стали в домашних условиях

Как закалить нож в домашних условиях: видео, инструкция, советы

Вопрос о том, как закалить нож самостоятельно в домашних условиях, не случайно является столь актуальным, ведь именно данная технологическая операция позволяет придать лезвию режущего инструмента требуемую прочность и твердость. Если пренебречь данной процедурой или выполнить ее неправильно, режущая часть вашего ножа будет быстро тупиться, что сделает его использование малоэффективным.

Долговечность и режущая способность ножа определяются твердостью клинка

Даже в том случае, если самодельный нож выполнен из твердого металлического изделия (напильника, рессоры, клапана и др.), ему все равно требуется закалка, так как в процессе изготовления лезвие подвергалось интенсивной механической обработке и, соответственно, нагреву. Проверить, насколько правильно выполнена закалка самодельного ножа в домашних условиях, достаточно просто. Для этого необходимо зажать его лезвие в тисках и начать сгибать по вертикали. Если нож сломается при угле сгиба больше 45°, значит, закалка выполнена правильно.

Температурный режим

Может показаться, что в закалке ножа нет ничего сложного, но, как и в любой другой технологической операции, при ее выполнении надо учитывать ряд нюансов. Первое, что следует контролировать, чтобы правильно закалить клинок, – это равномерность и постепенность нагрева. Если пренебречь этим требованием и выполнять нагрев ножа слишком быстро, это приведет к тому, что в структуре металла будут формироваться слишком крупные зерна, что сделает изделие хрупким. Для стальных сплавов, относящихся к различным категориям, используются разные температурные режимы выполнения закалочных операций:

- стали, относящиеся к группе низкоуглеродистых сплавов, – 727–950°;

- высокоуглеродистые стальные сплавы – 680–850°;

- стали, содержащие в своем составе легирующие элементы, – 850–1150°.

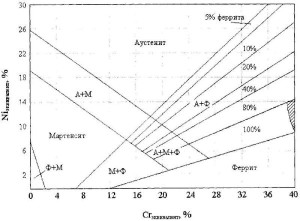

Режимы обработки коррозионно стойких жаропрочных сталей

В домашних условиях не всегда можно воспользоваться таким прибором, как пирометр, при помощи которого определяют температуру нагрева металла. Между тем определить степень нагрева изделия из стали можно, если воспользоваться обычным магнитом. Суть этой несложной методики заключается в том, что у каждого металла есть так называемая точка Кюри, при которой из ферромагнитного он превращается в парамагнитный материал, то есть перестает притягиваться к магниту.

Следовательно, если лезвие разогретого ножа перестало притягиваться к магниту, температура его нагрева достигла точки Кюри (посмотреть ее значение для различных металлов можно в специальных таблицах).Особенности технологии

В домашних условиях, если правильно подойти к делу, можно качественно закалить любой нож. Это может быть охотничий или складной нож, штык-нож или изделие в виде крюка, клинок, выполненный из напильника или подшипника, нож-бабочка и др. Несколько сложнее закалить в домашних условиях изделия, изготовленные из нержавеющих сталей, но и такая задача решаема, если внимательно изучить технологию процесса и подобрать соответствующее нагревательное оборудование.

В качестве охлаждающей среды при выполнении закалки как в производственных, так и в домашних условиях используют различные материалы. Так, наиболее распространенные охлаждающие среды – вода и масло – обеспечивают следующие скорости охлаждения нагретого стального изделия:

- масло при комнатной температуре – 150°/с;

- масло, нагретое до температуры 200°, – 300°/с;

- вода, температура которой составляет чуть выше 20°, – 450°/с;

- ледяная вода – 600°/с.

Отжиг ножа на открытом огне требует пристального внимания

Самой главной проблемой, с которой вы можете столкнуться, пытаясь в домашних условиях закалить нож, является перекаливание металла, что приводит к значительному увеличению его хрупкости. Надо также очень внимательно следить за равномерностью нагрева закаливаемого ножа, чтобы не столкнуться с образованием поперечных трещин на его лезвии.

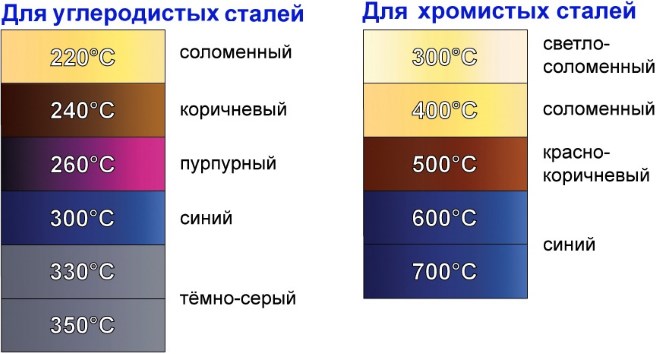

Существует несложное правило, которого следует придерживаться, чтобы не столкнуться с такой проблемой: та часть лезвия, которая не будет затачиваться, нагревается трижды до фиолетового цвета, что соответствует температуре 285°, а режущая часть нагревается только один раз до желтого цвета, после чего степень ее нагрева проверяют при помощи магнита. Более подробно познакомиться с такой методикой можно, просмотрев соответствующее видео.

Цвета каления и побежалости углеродистых и малолегированных сталей

На нержавеющих сталях цвета побежалости появляются в той же последовательности, но при более высоких температурах

Различные охлаждающие среды обеспечивают и разную глубину закаленного слоя (прокаливаемость). Так, при охлаждении при помощи воды сталь прокаливается со скоростью 1 мм в секунду, а при использовании в качестве охлаждающей среды масла эта скорость уменьшается почти в два раза. Чтобы закалить обоюдоострый нож, получив твердые режущие кромки и упругую сердцевину, надо сделать следующее: нагретый до требуемой температуры клинок сначала опускают на две секунды в воду, а затем помещают в масло.

Еще одной технологией, позволяющей качественно закалить режущую кромку у лезвия со значительной толщиной, является закалка ножа в графите. Используя такую технологию, подробности которой также легко изучить по видео, можно качественно закалить ножи различных моделей и конфигураций (охотничий, штык-нож, нож-бабочка и др.). При этом качественно выполнить такую закалку можно и в домашних условиях.

Самодельный нож после закалки в графите

Нередко требуется осуществить зонный отпуск уже закаленного ножа, чтобы сделать его среднюю часть более упругой, сохранив твердость режущих лезвий. В домашних условиях такая технологическая операция выполняется по нижеприведенному алгоритму.

- Средняя часть клинка разогревается при помощи металлического прутка диаметром 10 мм, раскаленного до максимума.

- После прогрева средней части клинка его опускают в кипяток и выдерживают в нем на протяжении 2 часов.

- После выдержки в кипятке клинок опускают в ледяную воду.

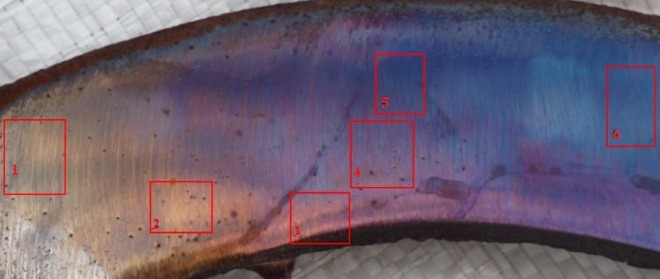

Определять температуру отпуска можно по цветам побежалости – радужной пленке, появляющейся при нагреве зачищенной поверхности ножа: от светло-желтого (поз. 1) до голубоватого (поз. 6)

Если вы пробуете закалить свой нож в домашних условиях, следует придерживаться двух правил, которые позволят вам получить качественный результат.

- Объем используемой охлаждающей жидкости должен быть достаточно большим (минимум 20 литров). В противном случае жидкость будет сильно нагреваться, что изменит температурный режим и скорость охлаждения, а это в свою очередь отрицательно повлияет на результат всей технологической операции.

- Чтобы теплоотдача от нагретого ножа была равномерной и его не повело в процессе закалки, им нельзя двигать в охлаждающей среде – надо держать его неподвижно.

Правила качественной закалки

Существует еще несколько несложных правил, которые позволяют сделать закалку ножа в домашних условиях максимально качественной.

- Прежде чем приступать к поверхностной или глубокой закалке ножа, изготовленного из определенной марки стали, можно подобрать режимы выполнения такой технологической операции, воспользовавшись пластинками, выполненными из такого же материала. Первую пластинку используют, чтобы более точно подобрать требуемую температуру нагрева. Для этого металлическую пластину необходимо нагреть неравномерно: одну часть – до максимальной температуры, вторую – до минимальной. Затем нагретую пластину опускают в воду или масло и после полного остывания зажимают в тисках, ломают и смотрят на излом металла. Качественно закаленный металл, если температурный режим был подобран правильно, должен иметь крупнозернистую структуру.

- Следующим этапом экспериментов с металлическими пластинками является подбор оптимальной охлаждающей среды. Используя различные охлаждающие среды (вода, масло, жидкий свинец и др.), закалите пластину до такого состояния, чтобы она, будучи зажатой в тисках, ломалась при отклонении в 30°. После этого необходимо выполнить отпуск пластины, также подбирая различные охлаждающие среды и температурные режимы. В результате такой операции вы должны добиться того, чтобы пластина, зажатая в тисках, ломалась при угле ее отклонения в 45°.

- Чтобы избежать появления на лезвии закаливаемого ножа поверхностных трещин, изделие требуется предварительно отжечь. При выполнении такой технологической операции, для которой желательно использовать муфельную печь с регулятором температуры, надо придерживаться следующих правил: нагрев ножа выполняют как можно дольше, медленно и равномерно.

Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Закалка стали в домашних условиях?

Други, подскажите, нужно маленикий штифтик закалить для Крыса1377, так вот если я его разогрею докрасна газовой горелкой, а потом в стакан с водой брошу - цель будет достигнута?Штифтик из сверла планируется сделать...Спасибо.

Artyemy 08-11-2005 15:56Будет. Только, если я не ошибаюсь, сверла уже каленые делают. Берешь сверло нужного диаметра, обрезаешь женой болгарина и наслаждаешься.

Легко. Только не перекали. Слишком твердый может сколоться в рабочем механизме. Сними окалину (мелкой шкуркой),попробуй потом надфилем. Если совсем не пилится, а скользит, то немного прогрей снова до появления синего цвета побежалости. Успеха!

docalex 08-11-2005 16:10То Артыемы:Обычно хвостовики у сверел не калят, чтобы не обламывались. А СЛМА, как раз из хвостовика штифт кроит.

SLMA 08-11-2005 16:13О! Раз появляется окалина, значит диаметр штифта уменьшится после закалки?Интересно на сколько десяток расчитывать, если штифт 3мм?

брянск 08-11-2005 16:26Сергей, я думаю тебе незачем греть хвостовик сверла. Он и так для твоих целей подойдет. Твердость достаточная.Насчет раскалить и в воду кинуть - я бы не рисковал, потому как там не все так просто... К сожалению забыл чему учили меня хорошие преподаватели в институте именно по термообработке металлов и сплавов, Но фишка в том, чтоДля того, что-бы закалить сталь, надо знать ее состав, и точную температуру нагрева, время выдержки при этой температуре, ну и.т.д...Линии солидуса-ликвидуса всякие там... А без этого может жопа получится. Так шо не парься. просто сверло прокатит.

Одно сверло прокатило 30 выстрелов, другое 20... Надоело разбирать его сразу после пристрелки, менять штифт, и потом опять пристреливать, и потом опять разбирать...  Видимо хвостовики действительно помягче, т.к. оч. легко обрабатываются. А сверло из дорогого набора мне жалко - он сравним со стоимостью самого Крыса.

Видимо хвостовики действительно помягче, т.к. оч. легко обрабатываются. А сверло из дорогого набора мне жалко - он сравним со стоимостью самого Крыса.

Серей, я держу сейчас в руках 2 сверла. Одно темное, другое серебристое и явно хромированое Так вот темное сверло я реально гну пальцами(и плоскогубцами) а Серебристое немогу. ИМХО лучше все-же тебе подыскать сверло покачественее...

docalex 08-11-2005 17:00Уважаемый коллега СЛМА! Во-первых, прошу прощение за искажение прозывных, латиница не прошла (не умею). Во вторых не пугайтесь, все достаточно просто. Грейте маленькую деталь, обернув ее стальной (или медной)проволочкой, за конец которой будете держать и вносить в пламя. Деталь хорошо видна и прогревается равномерно. Держать (после разогрева) в пламени 30 секунд или более. Делайте 2-3 образца, один закалите в воде, другой, например, в масле. Прямо с проволочкой опускаете в жидкость. 15 минут достаточно на все пробы, и Вы получаете то, что хотели. Удачи, и помните, что это не последняя деталь, из тех, что придется делать подобным образом. Приходилось мне мастерить даже гнутые резцы из обломков сверел и надфилей.

Делал из черных, это точно. Серебристые жалко, говорят в борьбе с вампирами вешь незаменимая, поэтому и берегу!  А если серьезно, мне штифт еще обработать перед установкой надо, т.к. нужна не просто палка, а палка с небольшой несъемной шайбой, типа как на ножке у поганки

А если серьезно, мне штифт еще обработать перед установкой надо, т.к. нужна не просто палка, а палка с небольшой несъемной шайбой, типа как на ножке у поганки  Попробую серебристое, но в прошлый раз я его отпилить ножовкой не смог, поэтому перешел на черные

Попробую серебристое, но в прошлый раз я его отпилить ножовкой не смог, поэтому перешел на черные

Андрей, ты на Аватаре уже с обновленным глушаком чтоль? Подозрительно черный

Ну дык !!! с черным... Кстати по сверлам... Люди только что сказали что я хитожопый и дурной ! Я сравнил современное сверло (темное) со старым, изготовленным кажется из быстрорежущей стали р9 или р18. Но такого уже невозможно практически найти. А новые действительно для этой цели не подойдут. Так что попробуй что советует Docalex - окуни в воду или в масло,, только совет - когда окунул, надо непрерывно помешивать это сверло в воде или в масле до полного остывания.

docalex 08-11-2005 17:52Подтверждаю, если сделано из быстрореза (Р9 - Р18, см. клеймо, обычно ставят), то эта сталь калится на воздухе. Раньше звали "самокал", и все сверло можт быть закаленное, с хвостом.

иваныч 08-11-2005 21:05А, отпускают Р6-Р18 оставив в муфеле часов на 6-8, Р6 на рынках еще много, купи нужного диаметра и отреж кусок. Хвостовик действительно не каленый, чтобы в кулачках не прокручивался нагрей на воздухе до красна и дай остыть, кстати при закалке диаметр увеличивается.

Ветеринар 09-11-2005 01:04А куда в Крысе предполагается поставить этот штифт?

Diver 09-11-2005 01:40quote:Originally posted by SLMA:Други, подскажите, нужно маленикий штифтик закалить для Крыса1377, так вот если я его разогрею докрасна газовой горелкой, а потом в стакан с водой брошу - цель будет достигнута?Штифтик из сверла планируется сделать...Спасибо.Так просто нормально не закалишь, но вместо воды, как правильно подсказывают, нужно использовать масло. Желательно не подсолнечное  Любое машинное подойдет. И калить лучше не до красного свечения, а до вишневого (делать в темноте - лучше всего видно).

Любое машинное подойдет. И калить лучше не до красного свечения, а до вишневого (делать в темноте - лучше всего видно).

Как кузнец скажу так: на воду закаливаются, как правило, углеродистые стали, на масло - легированные. Температуры закалки лежат в пределах 800-900 градусов. это соответствует красному-оранжевому цвету каления. После закалки нужно провести низкий отпуск, градусов 200, что чоответствует соломенно-желтому цвету побежалости, который можно наблюдать на зачищеном участке детали.Я бы взял не сверло, а какую-нибудь ижевскую ось, могу подарить.

SLMA 09-11-2005 11:58quote:Originally posted by Ветеринар:А куда в Крысе предполагается поставить этот штифт?Это штифт ударника. На родном юбка отвалилась и он стал выпадать.

Кузнец, спасибо за доброту, но на поездку времени уйдет больше, чем сверло отпилить.А про отпуск до 200 - это нагреть до 200 и дать остыть на воздухе или в духовке? У меня духовка с регулировкой от 60 до 300 с шагом 5 град. - подойдет?

guron 09-11-2005 13:08Эхехе сверло сверлу - рознь  есть такие, что кали-не кали - пластилин. У меня на предыдущей работе (лаборатория это была) как раз определяли можно калить железку или нельзя (состав смотрели, структуру)... и режим закалки подбирали соответствующий, если закалка вообще возможна.Это я все к чему? SLMA, попробуй шомпол для этих целей ижевский - у меня из него чертилка сделана

есть такие, что кали-не кали - пластилин. У меня на предыдущей работе (лаборатория это была) как раз определяли можно калить железку или нельзя (состав смотрели, структуру)... и режим закалки подбирали соответствующий, если закалка вообще возможна.Это я все к чему? SLMA, попробуй шомпол для этих целей ижевский - у меня из него чертилка сделана  и диаметр подходящий вроде бы.

и диаметр подходящий вроде бы.

А мне один кузнец(настоящий на все 100%) советовал закаливать в..... ээээ мочу -хоть свою , хоть... но думаю до этого не дойдёт  . То что я у него видел из изделий из стали по твёрдости -только быстрорезом взять можно. Понятно, что солевой раствор-не напрягает.. то что дёшево и сердито. Вообще в справочниках расписано какая сталь в какую среду, не всегда легированную туда , а углерод сюда.Важна сноровка.Извините за физиологические подробности

. То что я у него видел из изделий из стали по твёрдости -только быстрорезом взять можно. Понятно, что солевой раствор-не напрягает.. то что дёшево и сердито. Вообще в справочниках расписано какая сталь в какую среду, не всегда легированную туда , а углерод сюда.Важна сноровка.Извините за физиологические подробности

2AlterПод "быстрорезом" ты понимаешь Р6-Р18? Ну, ну...Это ж какую такую твердость "можно взять"?Сырой металл?Конечно, если 12Р9М4К10Ф3, то тут можно поспорить ещё. Но думаю ты о такой и не слышал.И от куда произошло название стали "быстрорежущая" в курсе?

Всё, кроме солевого раствора - ты чушь написАл. Слышал звон, но не знаю где он.

SLMA 09-11-2005 15:28Вот что нарыл поиском:

Закалка стали

Самое большое значение среди всех сплавов имеют стали различных составов. Простые конструкционные стали состоят из железа относительно высокой чистоты с небольшими (0,07-0,5%) добавками углерода, а легированные стали получают, добавляя к железу кремний, медь, марганец, никель, хром, вольфрам, ванадий и молибден.Мы удовлетворимся некоторыми простыми опытами. Для экспериментов по закалке возьмем отслужившие лезвия безопасной бритвы. Применим не только простые стальные лезвия, но и лезвия из нержавеющей легированной стали, такие как "Polsilver" или "Chroma" (можно воспользоваться лезвием "Ленинград"). Лезвия изготовлены из очень мягкого материала, ими нельзя, например, поцарапать стекло. Если взять лезвие пинцетом или щипцами и подержать в несветящемся пламени бунзеновской горелки, то поверхность его станет сначала желтой, затем голубой и наконец серой.Это в результате нагревания появились цвета побежалости в тонких пленках железной окалины Fe3O4. Если светло-красное раскаленное лезвие быстро погрузить в холодную воду, то слой, образовавшийся в окислительной атмосфере, отделится в виде блесток. Сталь станет хрупкой и легко сломается при сгибании. Но зато повысится ее твердость, так что можно будет без труда поцарапать стекло. Чтобы избавиться от хрупкости, сохранив большую твердость, после быстрого охлаждения сталь "отпускают", короткое время нагревая ее при температуре 220-700 ?С, в зависимости от качества и целей применения.Если на закрытой плитке или на масляной бане (Осторожно!) нагреть лезвия до 230-330 ?С, мы опять увидим сначала желтый, затем коричневый, красный, голубой и, наконец, серый цвета побежалости. Часто граммофонные иглы и лезвия безопасных бритв обрабатывают "отпуском" до желтого цвета при 230 ?С, часовые стрелки - до светло-голубого при 310 ?С, пилы и ножи - до василькового при 295 ?С.Исключительные механические свойства при отличной коррозионной стойкости имеют высоколегированные, и потому дорогие, хромоникелевые стали. Самую распространенную из них мы уже упоминали как сталь 18/8. Входящий в ее состав хром, образуя пассивирующую поверхностную пленку (подробнее см. в разделе "Небольшой курс электрохимии металлов"), сильно повышает коррозионную стойкость, а добавка никеля улучшает механические свойства.

EVV 09-11-2005 15:48В дополнение к SLMA.

Не менее важную роль в закалке (термообработке вообще) имеет равномерность прогрева всей заготовки, т.е. если малюсенькую фигнюжку можно нагреть до нужной температуры в пламени газовой горелки, то что-то более массивное только в хорошо прогретой, с контролем температуры (обратной связью) муфельной печи. Иначе можно получить поверхностную закалку со всеми вытекающими последствиями (поверхностное натяжение, ложное упрочнение, когда алмазный надфиль уже скользит, а при нагрузке, скажем, на срез - происходит разрушение, изменение молекулярного состава - выгорание легирующих элементов и т.д.).

Ветеринар 09-11-2005 20:302SLMA

ИМХО, этот штифт и некаленым должен работать - нагрузка там небольшая.Может, он бьется обо что-нибудь в крайнем переднем положении? В накопителе-клапане ничего не менял?

Sova902 09-11-2005 22:10Выскажу и своё скромное мнение. Лучче пружина или проволока из неё. Стоять будет дольше, чем сверло. Хвостовик его из стали 45.

брянск 09-11-2005 23:05quote:Originally posted by EVV:2AlterПод "быстрорезом" ты понимаешь Р6-Р18? Ну, ну...Это ж какую такую твердость "можно взять"?Сырой металл?Конечно, если 12Р9М4К10Ф3, то тут можно поспорить ещё. Но думаю ты о такой и не слышал.И от куда произошло название стали "быстрорежущая" в курсе?Всё, кроме солевого раствора - ты чушь написАл. Слышал звон, но не знаю где он.

Вообще-то быстрорезом ее я обозвал... Ну если ошибся, извини... Мне лень справочники поднимать, но люди работающие давно с этим инструментом, сказали что Р6 или р18- быстрорез. Я их процитировал. Хотя они конечно могли и ошибиться...

EVV 09-11-2005 23:112брянскИменно ты всё правильно "обозвал".

Меня убило вот это: "То что я у него видел из изделий из стали по твёрдости -только быстрорезом взять можно."(с)AlterТо есть получается, что после того как обоссали заготовку (ну, типа, закалили) она стала ТАКАЯ... короче - никакая. Это я так понял. Если неправильно понял - плииз, Alter, поправьте меня. Я извинюсь.

Разницу чувствуешь?Всё, ушли от темы, прекращаю умничать.

брянск 09-11-2005 23:29меня добило - "Когда обоссали заготовку" - новое слово в термообработке, мля... Ржал минут пять...

blacksmith 10-11-2005 12:09Альтер, я и есть самый настоящий, 100-процентный кузнец.

EVV 10-11-2005 12:11quote:Originally posted by blacksmith:Альтер, я и есть самый настоящий, 100-процентный кузнец.

Есть старая тульская байка про уринотерапию:Принесли мастеру ружье старое аглицкое все хорошо, только стволы сильно з@cр@ны и сказали, что ежели сделает как были - то типа денег дадим... Глянул мастер стволы и говорит "тут нужОн подход техниЦЦкий" и потребовал авансом 5 литров красного сухого... после употребления с заказщиком оного заставил слить топливо в корыто, сам слил туда же. После чего нагрел ствол до определенной температуры (история точный градус умалчивает, а мастер градус на плевок определял  ) и положил ствол(точнее стволы) в корыто с ... нечистотами. Заказчик попробовал возмутиться, но с мастером не поспоришь. После таковой обработки заблестели стволы лучше новых.

) и положил ствол(точнее стволы) в корыто с ... нечистотами. Заказчик попробовал возмутиться, но с мастером не поспоришь. После таковой обработки заблестели стволы лучше новых.

Крыс апнутый до 250мысы, соответственно пружина боевая усиленная. Что бы взвести такую пружину, надо большее усилие, чем с родной. Поэтому, огрызок сверла, вставленный в ударник со временем "течет" в том месте, которым воткнут в ударник и отклоняется назад . И вскоре настает момент, когда он либо выпадает нах, либо отклоняется назад так, что до состояния "взведен" ударник не доходит и шептало его не цепляет. Попутно при перекашивании его клинит в пазу.На родном юбка быстро отвалилась и он стал выпадать. Видимо, он был меньшего диаметра чем нужно, его перекашивало сильнее чем задумывалось, и в итоге юбку сорвало.Вот такая фигня.

Alter 10-11-2005 13:11quote:Originally posted by EVV:2AlterПод "быстрорезом" ты понимаешь Р6-Р18? Ну, ну...Это ж какую такую твердость "можно взять"?Сырой металл?Конечно, если 12Р9М4К10Ф3, то тут можно поспорить ещё. Но думаю ты о такой и не слышал.И от куда произошло название стали "быстрорежущая" в курсе?Всё, кроме солевого раствора - ты чушь написАл. Слышал звон, но не знаю где он.

1) P6-P18 -оно самое.2) Быстрорез берёт в зависимости от марки от 38-45 НRС,если больше, то перетачивать чаще, но до 50 не дотянет. 3) Речь не веду о страшнолегированных закаливаемых сталях, которые только сплавами Т6К5 и прочей такой ботвой взять можно, а тех что используются в простой кузне (чем богаты -тем и рады).4) О такой стали не слышал, можно из книжки и не то привести , только зачем ? 5) Насчёт быстрореза знаю.6) За что купил -за то и продаю, тот человек не имеет специального образования, но вот калит так и калит неплохо.

Ну и просто для *согрева* , а ты слышал что если конец шила , лезвие ножа и прочую такую лабуду закалить в сургуче(старинный рецепт), то твердость получается -стекло режет? Давай назовём это *старинной* чушью?

Alter 10-11-2005 13:20quote:Originally posted by EVV:2брянскИменно ты всё правильно "обозвал".Меня убило вот это: "То что я у него видел из изделий из стали по твёрдости -только быстрорезом взять можно."(с)AlterТо есть получается, что после того как обоссали заготовку (ну, типа, закалили) она стала ТАКАЯ... короче - никакая. Это я так понял. Если неправильно понял - плииз, Alter, поправьте меня. Я извинюсь.

Разницу чувствуешь?Всё, ушли от темы, прекращаю умничать.

Да извиняться не за что- * Работы так сказать боевой момент , а на хвосте упрямый мент*  . Пенка в том, что он брал арматуру -вон Сова902 говорит, что там сталь 30 и я не мог её напильником прочесать после его закалки-хрен его знает почему, а потом резцом *быстрореза* тиранул-пошло. Не ну насчёт ссал не ссал-я так и знал что приколы будут -я сам прикололся над ним(тем кузнецом), но в конце -концов не важны действия -важен результат. У него ваще много рецептов *растворов*, но важно КТО!! будет делать , я не пробовал , не знаю-не зачем..именно солевых растворов хватает на производстве.

. Пенка в том, что он брал арматуру -вон Сова902 говорит, что там сталь 30 и я не мог её напильником прочесать после его закалки-хрен его знает почему, а потом резцом *быстрореза* тиранул-пошло. Не ну насчёт ссал не ссал-я так и знал что приколы будут -я сам прикололся над ним(тем кузнецом), но в конце -концов не важны действия -важен результат. У него ваще много рецептов *растворов*, но важно КТО!! будет делать , я не пробовал , не знаю-не зачем..именно солевых растворов хватает на производстве.

Угу, эта "старинная чушь" вылезает на первые места в поисковиках, если набрать "закалка стали"

А я как раз тот , кто к кузнецам ходит!

(по делу)

(по делу)

2SLMA

Штифт этот ломается наверняка от удара, а не от нагрузки при взведении, все говорит об этом. ИМХО, бороться нужно с причиной - устранять удар шитифта о досылатель или паз в корпусе - обо что он там бьется. Хуже, но тоже вариант - соорудить какой-нибудь амортизатор, смягчающий удар.

Alter 10-11-2005 15:23quote:Originally posted by blacksmith:Альтер, я и есть самый настоящий, 100-процентный кузнец. Ну дак и не сомневаюсь за аватар ответил! SLMA 10-11-2005 15:41quote:Originally posted by Ветеринар:2SLMA

SLMA 10-11-2005 15:41quote:Originally posted by Ветеринар:2SLMAШтифт этот ломается наверняка от удара, а не от нагрузки при взведении, все говорит об этом. ИМХО, бороться нужно с причиной - устранять удар шитифта о досылатель или паз в корпусе - обо что он там бьется. Хуже, но тоже вариант - соорудить какой-нибудь амортизатор, смягчающий удар.

Мысль интересная. Проверю.С другой стороны, если бы штифт сильно бился в момент выстрела о досылатель - ИМХО зад досылателя давно бы размолотило - он же латунный. А у меня гнется стальной штифт, а не латунный досылатель.

SHURUP 14-11-2005 20:15А вообще, термист - не ремесленник, это ИСКУСТВО ! Хотя теория в природе существует...

Toha15 17-11-2005 01:11По поводу сургуча. Разогретый металл (с низким содержанием углерода) в сургуче насыщается этим самым углеродом - происходит цементация. Цементированый слой несколько соток. В несколько приемов можно насытить глубже. То-есть, возможно это для Вас выход, снаружи твердый слой, обеспечивающий несгибаемость, внутри - сырой, защита от излишней хрупкости.

Fon Genrih 18-11-2005 22:42А про поссать на горячее- происходит, скорее всего, азотация. Уж никуда от аммиака в моче не денешся. Эффект как и у цементации- поверхность твёрдая, внутри- сырое.

vlada242 19-11-2005 02:38...........

guns.allzip.org

Как закалить нож в домашних условиях: особенности, температура, охлаждение, отпуск

Нож – незаменимый инструмент для человека практически с того самого момента, когда человечество научилось создавать колюще — режущие предметы. С древних времен люди обрабатывали металлы для своих нужд. Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности. За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

Особенности

В основе термической обработки лежит процесс полиморфного превращения. При нагреве до определённой температуры кристаллическая решетка металла изменяется и принимает другую форму. После этого инструмент подвергают резкому охлаждению, чаще всего в воде. За счет полиморфного превращения увеличивается твердость, но существенным минусом является снижение прочности. Не допустить это поможет отпуск – еще один вид термообработки. В таком случае температуру понижают медленно, чтобы снять напряжение в структуре.

Существуют и другие виды закаливания, например, без перехода кристаллической решетки из одной формы в другую.

Не каждый нож можно нагревать. Для этой процедуры обычно подходят клинки из нержавеющей стали или же сплавы. У них мартенситная структура и высокая твердость. Если использовать технологию отпуска, то можно добиться увеличения вязкости сплава, из-за чего будущее изделие можно применять в различных сферах.

Можно закалить или весь кинжал целиком, или какую-то его определенную часть, которая и должна быть самой прочной. На этом основано деление процесса на два вида: локальный и глобальный.

Выбор стали для закалки ножа

Сталь представляет собой сплав железа с углеродом. Иногда в качестве примесей могут быть и другие химические элементы, например, хром, никель, молибден, ванадий и др. Исходя из массовой доли углерода в сплаве, существуют разные виды сталей: высокоуглеродистая, легированная, конструкционная и т. д.

Важно помнить, что низкое содержание углерода в составе увеличивает пластичность, а значит, предмет будет тверже и прочнее, но ему грозит быстрое изнашивание и коррозия.

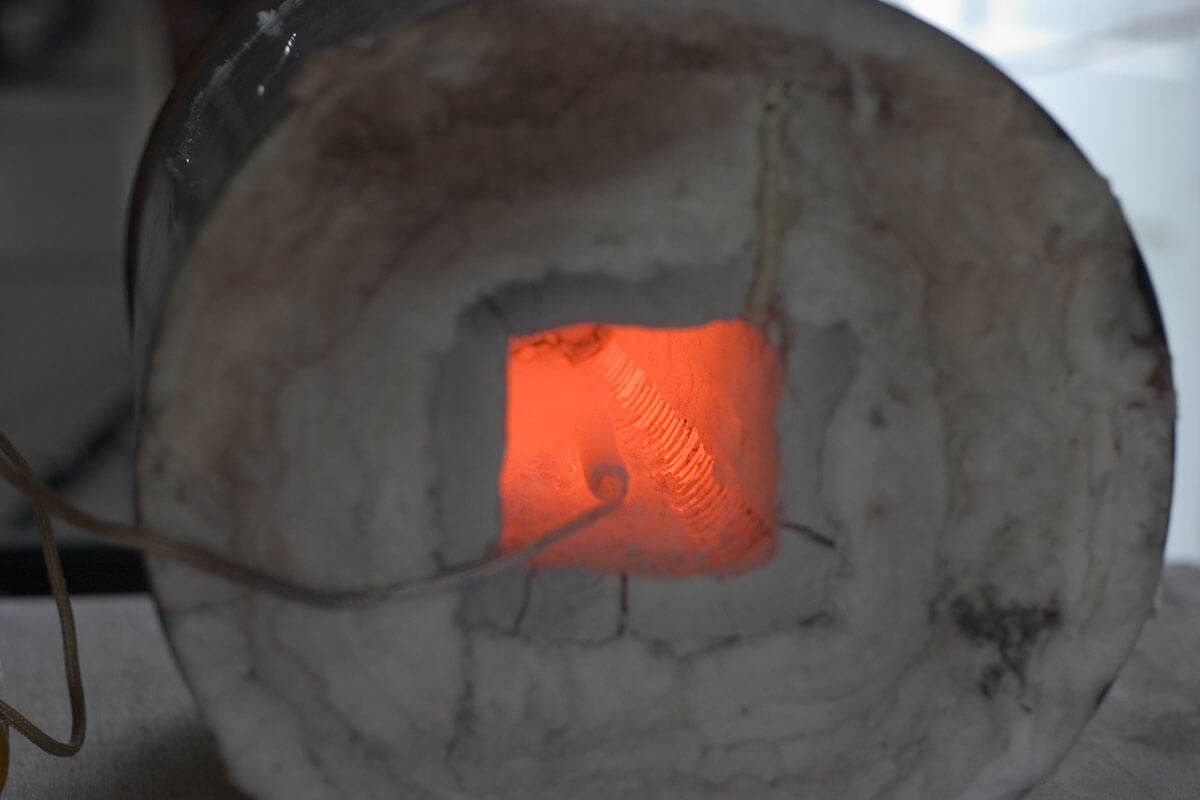

Как изготовить камеру для закаливания металла?

Если дома присутствует муфельная печь, то своими руками очень просто закалять стальной нож. В печи можно обрабатывать различные металлические изделия и придавать им необходимые характеристики. Для ее создания используют специальную глину, которая обязательно должна обладать огнеупорным свойством. Из нее лепят камеру и ее стенки не должны по толщине превышать 1 см. Размеры печки для комфортного домашнего использования составляют 210*105*75 мм.

Прежде чем изготавливать печь, необходимо создать картонную основу и тщательно пропитать ее парафином во избежание прилипания. Затем с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна самостоятельно отсоединиться от картонной формы после того, как затвердеет. Точно так же изготовляется дверь для печки.

Обе глиняные части сушатся на воздухе. Окончательно удалить остатки влаги возможно, подвергнув детали стоградусной температуре в печи, а затем поднимают нагрев до 900 градусов и обжигают камеру и дверь. Впоследствии их оставляют медленно остывать, не вынимая из печи.

Дверку при помощи напильника и петли присоединяют к камере. Она должна открываться горизонтально. Не стоит забывать про шлифовку.

На следующем этапе на камеру накручиваются 18 метров нихромовой проволоки, причем ее толщина должна составлять строго 0,75 мм. Первый и последний витки проволоки скручивают и, кроме этого, намазывают все расстояние между витками глиной, чтобы не было риска возникновения короткого замыкания.

После этого на дверцу необходимо установить керамическую деталь, используя болты и прокладки. Необходимо использование асбестовой крошки для того, чтоб заполнить углубления и отверстия между элементами нагревания и каркасом.

Кроме вышеперечисленного, нужно сделать разъем и шнур с вилкой стандартного размера.

Очень удобно просверлить в камере пару дырок диаметром 1 и 2 см и приделать к ним маленькие металлические шторки. Дырочки нужны для установления термопары, а также наблюдением за процессом нагрева.

В итоге созданная закалочная печка весит примерно 10 кг.

Для облегчения понимания можно посмотреть видео:

Закалка стали в домашних условиях

Закаливать нож в домашних условиях не представляет большой трудности, если делать все правильно.

Предмет можно закалить на открытом огне, например, на костре, что достаточно легко выполнимо. Для этого процесса необходим огонь, две емкости, само изделие для закалки и кузнечные клещи (или что-то, похожее на них). В тары помещается масло, а в другую – вода.

После зажигания костра на раскаленные угли кладут предмет. Важно знать, что пламя должно быть окрашено в малиновый цвет, но ни в коем случае не в белый. Если огонь белого цвета, то есть риск перегрева ножа. Также на его кромке ножа не должно быть черных пятен и синего цвета. Таким образом, при закаливании необходимо быть очень внимательным, чтоб не испортить предмет.

На втором этапе инструмент вытаскивают из костра и, осторожно держа его при помощи клещей, начинают опускать в масло. Частота опускания – примерно на 3 секунды. По мере остывания промежуток увеличивается. Действия должна быть четкими и резкими.

На третьем этапе закаленный нож опускают в тару с водой. При этом необходимо ее немного взбалтывать. Очень важно помнить, что маленькие остатки масла на инструменте могут неожиданно загореться при помещении в воду.

Таким образом, если соблюдать все условия, в первую очередь осторожность и внимательность, то закаливание лезвия пройдет без происшествий.

Источник тепла

При закалке можно использование разнообразных закаливающих приборов: муфельная печь, паяльная лампа, газовая горелка, горн.

Муфельная печь является оптимальным вариантом, так как продукты сгорания никаким образом не воздействуют на клинок, а помимо этого нагрев постоянный и равномерный.

За неимением печки можно использовать паяльную лампу, но для поддержания равномерного нагрева придется сделать своеобразный шалашик из кирпичей.

Иногда можно соорудить открытый горн, представляющий собой ямку в земле, которую необходимо обложить кирпичами. Внутри ямки разводится костер.

Температура нагрева

Очень важно соблюдать правильную температуру – если она будет слишком низкая, то изделие не закалится до конца, же перегреется и деформируется или треснет.

- Низкоуглеродистая сталь нагревается при температуре 727–950°С.

- Высокоуглеродистая – 680–850°С.

- Если в составе стали содержатся легирующие элементы, то температура должна быть 850–1150°.

Охлаждение

От правильного подбора охлаждающей среды зависит очень многое, ведь для различных стальных изделий необходимы разные виды охлаждения. Например, для низколегированных сталей необходимо охлаждение в водных растворах, в отличие нержавейки – для нее используют неводные, например, масляные растворы. Неправильный выбор охлаждения способен испортить клинок.

Отпуск

Уже упоминалось, что после закалки предмет может стать хрупким, что ограничит круг его функций. Для предотвращения этого используют так называемый отпуск, при помощи чего можно вернуть ножу его прочность.

Отпуск в своей сути является повторным нагревом изделия, но на этот раз охлаждение идет медленно, вплоть до остывания на воздухе естественным путем. Отпуск классифицируют по-разному в зависимости от температуры. То, что подойдет одному предмету, не сгодится для другого и наоборот. Для лезвия оптимально использование низкотемпературного отпуска – до 250 градусов.

Правила качественной закалки

- При помещении ножа в довольно агрессивную среду следует помнить о рукояти, необходимо позаботиться, чтоб она не пострадала.

- Очень просто можно проверить, хорошо ли закален клинок – прислонить к лезвию напильник и подвигать его. Если оно гнется и кажется липким, то процесс закалки не прошел до конца, а значит, необходимо повторить процедуру.

- По звуку во время обработки можно определить, готов образец или нет. Если слышны звуки, похожие на свист, но закалка готова и можно переходить к охлаждению.Опускать лезвие можно только вертикально и плотной частью вниз, полностью неподвижно. Если соблюдать это правило, то нож не деформируется и не испортится.

- Если толщина ножа очень значительна, то можно применить способ закалки в графите. Плюс этого метода в том, что нагреву подвергается исключительно режущая часть изделия.

- Не рекомендуется окунать нож в чистую воду, в нее следует добавить соль. Такой прием поможет избежать трещин.

oxmetall.ru

Закалка стали в домашних условиях. Закалка...

Закалка стали — это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

Часто лезвие топора, ножа и других инструментов с применением закалённой стали современного производства то недокалено (заминается), то, наоборот, перекалено (выкрашивается). Проверить качество закалки при покупке практически невозможно. Да, с определенной степенью точности можно узнать, как закален ваш инструмент, проведя по режущей кромке напильником. Если напильник очень сильно «липнет» к металлу, почти сто процентов вероятности – недокал, кромка будет слишком мягкой (и не будет держать заточку). Если напильник будет «отскакивать» от поверхности, «гладить» ее, ваша рука не будет при нажатии встречать никакого сопротивления, - это, скорее всего, перекал. Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Согласитесь, пользоваться в работе было бы крайне неудобно как изделием из пластилина, так и из стекла – один мнётся, второе – ломается. Проблема в том, что продавец не позволит вам «строгать» напильником еще не купленный инструмент. И не примет обратно «построганный».

Как же быть, если вы купили инструмент некачественной закалки? Выбрасывать? Продолжать пользоваться, сетуя на брак? Вы можете закалить металл в домашних условиях. Для этого потребуется костер с солидным количеством углей и две емкости. Одна с машинным маслом (автол, дизельное, моторное, отработка), вторая – с колодезной водой. И подумайте, чем вы будете держать раскаленное железо. Идеальный вариант – кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Итак, будем считать, что вы готовы. Кладите инструмент в костер, на угли! Чем они белее, тем выше их температура. И контролируйте процесс. Цвет поверхности инструмента в месте закаливания должен быть ярко малиновым, но ни в коем случае не белым! Если вы перегреете металл, он может просто «сгореть». Следите за тем, чтобы цвет распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Если цвет будет недостаточно ярким – «синюшным», то вы «отпустите« сталь, она будет мягкой. Ни разу не замечали, что какие-нибудь «железяки» после костра становятся очень мягкими (слишком пластичными)? Кстати, так можно «размягчить» стальную проволоку: сильно нагреть и дать ей медленно остыть. И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку!

Что ж, представим себе, что закаливаемый инструмент «созрел». Ну, так хватаем его и окунаем в емкость с маслом, чуть «побулькивая» им! Секунды три-четыре, затем резко вынули, секунды две подождали – и снова резко отпустили в масло и «побулькали» уже чуть дольше – секунд пять-шесть (до «синюшного» цвета). И тут же – в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения. Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но если все сделать правильно, качественная закалка металла вам гарантирована.

Похожие записи

ogorod.online

Как закалить стальное лезвие в домашних условиях

Здравствуйте друзья!

На страницах этого сайта есть информация, как сделать метательный нож и сюрикен в домашних условиях. Но кроме того для создания качественного холодного оружия имеется уникальная технология закалки стали из которой вы будете изготовлять свои изделия.

Эта технология уникальна тем, что не требует каких либо особых ухищрений и навыков в обработке металла. Между тем после подобной закалки лезвие будет иметь такую твердость, что будет способно резать стекло, на манер алмазного стеклореза. Способ прост до очарования.

И так лезвие ножа, или любого другого инструмента, нужно раскалить до ярко красного цвета. На чем это делать пусть каждый решит сам.

Потом, внимание! быстро втыкаем раскаленный клинок в обычный сургуч, которым запечатывают посылки, на одну лишь секунду. Далее, не останавливаясь, погружаем клинок туда еще и еще, каждый раз в новое место. Погружение продолжаем до тех пор, пока сталь не остынет и не перестанет входить в сургуч как в масло.

Теперь можно считать закалку клинка завершенной. Остается очистить его от остатков сургуча и смазать скипидаром. Причем скипидаром лезвие после такой закалки необходимо будет смазывать регулярно. ( Это, пожалуй, единственное неудобство данного способа) Не правда ли все гениальное просто?

Я не знаю, какое действие оказывает сургуч на раскаленную сталь и не смогу объяснить происходящие процессы закалки доступным языком, так как далек от наук. Мы все скорее практики, чем теоретики и нам важен результат, а не объяснение, каким образом этот результат был достигнут.

Так что пользуйтесь методом и не заморачивайтесь ненужными вопросами как, зачем и почему, если конечно у вас нет тяги разбирать процессы на молекулы.  Удачи!

Удачи!

P.S.

Хочу добавить, что этот способ закалки мной лично не проверялся, найден в интернете и те кто им заинтересовался, будет делать все на свой, как говорится, страх и риск.

Это интересно:

Заработок на партнерских программах

Как самому тонировать стекла автомобиля

Полировка металла до зеркального блеска

Как сделать рисунок или фотографию на металлических поверхностях

Химическая окраска металлических изделий

Как сделать солнечную печь самостоятельно

Как сделать ветровую электростанцию в домашних условиях

Как сделать электрический генератор из картошки

Как сделать самодельную батарейку

Сделаем самодельную шлифовальную машинку

sekach.ru