Большая Энциклопедия Нефти и Газа. Закаленная сталь

Как закаляется сталь?

Автор: Мира Соколова 24.02.2016 18:49

Сталь – это сплав железа с углеродом и различными примесями. Существует два основных вида стали: углеродистая и легированная. Если для эксплуатации необходимы её повышенная прочность и износостойкость, то сталь закаляют, а затем отжигают для усиления этих свойств.

Закалка стали – это сложный процесс, в результате которого происходит изменение структуры металла. Закаленный металл приобретает определенные свойства: высокую прочность, остроту, долговечность. Считается, что при правильной закалке лезвие ножа вполне может использоваться как стеклорез. Суть всех методов каления стали состоит в том, чтобы нагреть ее до высокой температуры, а затем быстро охладить.

Углеродистая сталь может содержать не более 2,14% углерода. Чем меньше его содержание, тем больше пластичность металла, а чем больше – тем прочнее. При закалке этого вида стали необходимо соблюдать определенную температуру, чтобы металл не покоробился и не потрескался.

Легированная сталь кроме углерода в своем составе имеет еще и другие элементы, такие как хром, никель, молибден, ванадий. От количества этих веществ в сплавах зависят и характеристики стали. Поэтому закалка легированной стали имеет некоторые особенности, которые зависят в первую очередь от состава сплава и, соответственно, от его свойств.

После достижения определенной температуры раскаленную сталь быстро остужают. Для этого есть несколько способов.

- Пресная вода. Этот способ наиболее распространен, но часто вызывает коррозию. Также если в процессе появляются пузырьки воздуха, то охлаждение замедляется, а также образуются мягкие участки на металле.

- Солевой раствор. В нем сталь охлаждается быстрее, однако разу после закалки нужно промыть металл для защиты от коррозии.

- Масло. Сталь, закаленная таким образом, будет обладать меньшей твердостью, так как процесс охлаждения будет происходить медленнее.

- Водный раствор полимеров. Он повышает скорость закалки, а металл впоследствии менее подвержен коррозии. Для достижения необходимой вам скорости придется постоянно поддерживать концентрацию.

- Закалка до криогенных температур. Она используется, чтобы не допустить появления мягких участков металла. Этот способ актуален для высокоуглеродистой стали.

Применение закаленной стали

В результате закаливания сталь приобретает повышенную прочность, поэтому, благодаря приобретенным превосходным механическим характеристикам, она используется во многих отраслях производства: машиностроение, химическая промышленность, авиация, пищевая промышленность, медицина. Также сталь находит свое применение в прикладном искусстве: изготовление различного холодного оружия – кинжал купить можно как боевой, так и сувенирный.

Поэтому при покупке обязательно обращайте внимание на то, чтобы оно было изготовлено из качественной стали. Его износостойкость и прочность зависит в первую очередь от твердости стали, из которой он сделан. Следует выбирать кинжалы из легированной стали высокой твердости. Изделия из нее не деформируются при закалке и отлично затачиваются.

Поэтому при покупке обязательно обращайте внимание на то, чтобы оно было изготовлено из качественной стали. Его износостойкость и прочность зависит в первую очередь от твердости стали, из которой он сделан. Следует выбирать кинжалы из легированной стали высокой твердости. Изделия из нее не деформируются при закалке и отлично затачиваются.

Сувенирный кинжал от боевого отличает не только конструкция рукояти, но жёсткость клинка. Чтобы приобрести боевой кинжал, необходимо получить разрешение на ношение и хранение холодного оружия - таким документом выступает охотничий билет. Сувенирный кинжал купить можно без предъявления каких-либо документов.

Если купить кинжал нужно более высокого уровня, то поиск следует вести среди авторских работ - у кавказских мастеров есть очень интересные экземпляры - например, на этом сайте представлены филигранные работы дагестанского мастера. Изделия на фото - также его.

Поэтому при покупке обязательно обращайте внимание на то, чтобы оно было изготовлено из качественной стали. Его износостойкость и прочность зависит в первую очередь от твердости стали, из которой он сделан. Следует выбирать кинжалы из легированной стали высокой твердости. Изделия из нее не деформируются при закалке и отлично затачиваются.

Опубликовано в Инвентарь

Добавить комментарий

www.vigivanie.com

Закаленная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Закаленная сталь

Cтраница 1

Закаленная сталь по закаленной стали обеспечивает наименьшие потери на гистерезис и упругое скольжение, наименьшие габариты, но требует хорошей отделки рабочих поверхностей, высокой точности изготовления и жесткой конструкции. [1]

Закаленная сталь по закаленной стали обеспечивает наименьшие потери, на гистерезис и упругое скольжение, наименьшие габариты, но требует хорошей отделки рабочих поверхностей, высокой точности изготовления и жесткой конструкции. [2]

Закаленная сталь, отпущенная при 300 - 400, приобретает структуру, называемую трооститом отпуска. Этот тип структуры стали нужен для пружин, рессор, кос, пил по дереву и пр. [3]

Закаленная сталь имеет хорошие упругие свойства и относительно большую вязкость. [5]

Закаленная сталь, нагретая до температуры красностойкости, состоит из мартенсита, остаточного аустенита и карбидов. [6]

Закаленная сталь не боится дождя. [7]

Закаленная сталь очень прочна и тверда, но не имеет той упругости ( способности пружинить), как не подвергавшаяся закалке. Отожженная ( отпущенная) сталь сравнительно мягка, легко изгибается и дает высокую вытяжку ( удлинение) при разрыве. [8]

Закаленная сталь примерно в четыре-пять раз меньше изнашивается, чем шабреный чугун при сопряжении с комбинированными образцами. Можно считать, что закаленная стальная направляющая сохраняет точность в течение длительного периода эксплуатации в сопряжении с фторопластом 4 или комбинированными образцами. [9]

Закаленная сталь с содержанием углерода более 0 6 % состоит из мартенсита с распределенным в нем остаточным аустенитом, не успевшим перейти в мартенсит при закалке. В результате структура стали оказывается недостаточно равномерной и несколько пониженной твердости, чем если бы она состояла только из мартенсита. Если же такую сталь подвергнуть после закалки обработке холодом, процесс превращения аустенита в мартенсит продолжается, и сталь оказывается более равномерной структуры, обладающей также высокой твердостью. [10]

Закаленная сталь состоит из двух структурных составляющих - тетрагонального мартенсита и остаточного аустенита. [11]

Закаленная сталь всегда находится в напряженном состоянии. Деталь, находящаяся в напряженном состоянии, будет стремиться освободиться от напряжений. Этот процесс освобождения закаленной детали от внутренних напряжений и происходит всегда в действительности, Проявляется он в том, что деталь под влиянием имеющихся в ней напряжений очень медленно и постепенно, но непрерывно изменяет гвпю форму и рпмррм Такой процесс постепенно. [12]

Закаленная сталь хорошо штампуется и сваривается. [13]

Закаленная сталь по закаленной стали обеспечивает наименьшие габариты и высокий КПД передачи, но требует точного изготовления передачи и высокого качества отделки поверхностей трения. Передачи, как правило, работают в масле. [14]

Закаленная сталь очень прочна и тверда, но не имеет той упругости ( способности пружинить), как не подвергавшаяся закалке. Отожженная ( отпущенная) сталь сравнительно мягка, легко изгибается и дает высокую вытяжку ( удлинение) при разрыве. [15]

Страницы: 1 2 3 4

Каленый и закаленный - в чем разница?

Эти понятия часто путают.

Термин «каление» в общем смысле означает «нагретый до высоких температур». И все. Применительно к металлам: достижение металлом определенной температуры сопровождается появлением характерного цвета – красного, желтого или белого. При нагреве в муфельной печи начало видимого свечения металла соответствует температуре порядка 600 оС. О цветах каления подробно сказано в Википедии:

| Температура, оС | Цвет каления |

| 550 | Темно-коричневый |

| 630 | Кроичнево-красный |

| 680 | Темно-красный |

| 740 | Темно-вишневый |

| 770 | Вишневый |

| 800 | Ярко- или светло-вишневый |

| 850 | Ярко- или светло-красный |

| 900 | Ярко-красный |

| 950 | Желто-красный |

| 1000 | Желтый |

| 1100 | Ярко- или светло-желтый |

| 1200 | Желто-белый |

| 1300 | Белый |

Цвет каления давал хорошее качественное представление о температуре металла – чем светлее, тем горячее. Поэтому тот кузнец, который мог лучше различать цвета и выбрать оптимальный цвет (= температуру), получал более качественные изделия.

(Понятно, что скверну выжигали каленым железом – самым эффективным, что было в арсенале средств борьбы. Понятно также, что это использовали и палачи – если железо красное, то точно будет больно, и очень. Относительно каленых орешков – их «калят», т.е. нагревают до высокой температуры для того, чтобы сделать скорлупу хрупкой и облегчить извлечение ядрышка. Т.е. в процессе нагрева орехов скорлупа меняет свои свойства. Собственно, то же самое относится и к семечкам. «Щелкать» можно только сушеные или жареные семечки, именно потому, что они сухие. С сырыми - не получится.)

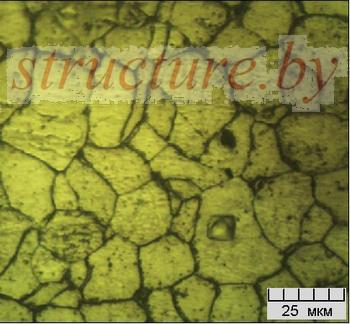

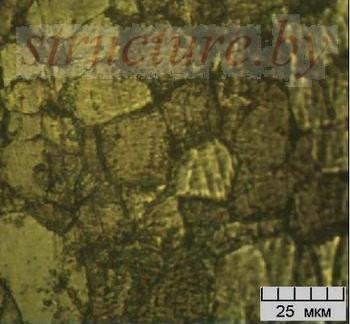

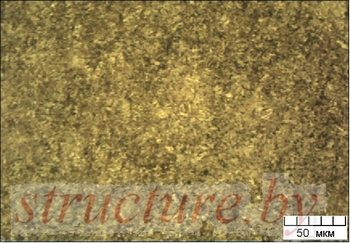

Относительно металла. В первом приближении, если металл нагреть, а потом неспешно охладить, то по окончании охлаждения он будет таким же, как до нагрева (или почти таким же). На рисунке 1 показана структура армко-железа в исходном состоянии (рис.1, а) и после нагрева до 900 оС (рис.1,б). Видно, что размер зерна не изменился, а вот структура внутри зерна, скорее всего, изменилась. Могли измениться и свойства. Тот и другой образец травили одинаково, однако структура выглядит по-разному.

|

|

| а | б |

Рисунок 1. Армко -железо в исходном состоянии (а) и после нагрева до высоких температур (б).

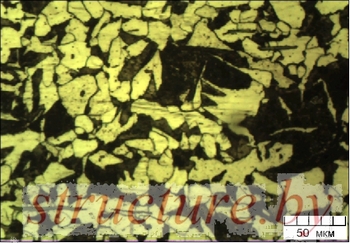

Что касается стали, если нагреть ее до температуры существования аустенита, да еще выдержать при этой температуре, то может измениться размер аустенитного зерна; это окажет влияние на свойства. Но это уже дальше от нашей темы.А вот если охладить сталь быстро, то состояние ее кардинально изменится. Это будет уже закаленная сталь.Закалка стали – это вид термической обработки, который заключается в нагреве стали на 30—50 ºС выше критической точки (выше Ас1 для эвтектоидных и заэвтектоидных сталей и выше Ас3 для доэвтектоидных), выдержке при этой температуре и охлаждении со скоростью выше критической. Целью закалки является получение структуры мартенсита, который придает стали совершенно другие свойства.Закалка имеет смысл только для сплавов с переменной растворимостью легирующих элементов при изменении температуры (есть «закалка вакансий», но это не тема данной статьи). Поэтому закалка, например железа, не имеет смысла с технологической точки зрения.Закалка интересна именно большой скоростью охлаждения, поскольку позволяет 1) зафиксировать высокотемпературное состояние (например пересыщенный твердый раствор) и/или 2) создать структуру, имеющую определенные свойства, отличающиеся от свойств медленно охлажденного металла. Результат закалки показан на рисунке 2. В стали, не прошедшей закалку, структура представляет собой зерна феррита и перлита (рис.1, а). После закалки сталь имеет структуру мартенсита (рис.1,б) Соответственно, свойства стали до и после закалки будут разными.

|

|

| а | б |

Рисунок 2. Сталь до (а) и после (б) закалки.

Т.е., когда вместо «закаленный» говорят «каленый», это неверно.

В литературных источниках, в том числе в интернете, упоминаются каленые стрелы.Да, стальные стрелы могли иметь закаленный наконечник. Но не каленый. Вероятно, смешение понятий получилось потому, что сначала этот наконечник надо нагреть до температуры каления. Собственно, температура закалки для разных сталей составляет примерно от 850 до 1100 оС и лежит как раз в интервале цветов красного и желтого каления.Есть еще интересный момент. Если стрелы (или наконечники к ним) ковали в кузнице, то для этого надо было их разогреть до высокой температуры. Это делалось на раскаленных углях, другого способа раньше не было. Т.е. имела место твердая цементация. Оптимальная температура цементации 830-850 оС, т.е. опять же попадаем в интервал температур красного каления. После изготовления наконечники охлаждалось в воде. Ну, а термической обработкой после цементации является, в том числе и закалка.Насчет каленых деревянных стрел. Возможно, их обжигали на огне для придания лучших свойств. Тогда точно «каленая». Но это уже к специалистам по обработке древесины.Подведем итог для металлов:1. Каленый – претерпевший нагрев до высокой температуры, изменение свойств не предполагается;2. Закаленный – прошедший термическую обработку (закалку) с целью изменения свойств.

structure.by

Свойство - закаленная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Свойство - закаленная сталь

Cтраница 1

Свойства закаленной стали определяются свойствами образующихся структурных составляющих; наибольшую твердость имеет закаленная сталь со структурой мартенсита и небольшим количеством остаточного аустенита. Мартенситное превращение протекает не только в сталях; подобные превращения наблюдаются и в некоторых сплавах цветных металлов, например, в бронзах. [1]

Для устранения нежелательных свойств закаленной стали может применяться термическая обработка ( нормализация) после сварки. [2]

Влияние углерода на свойства закаленных сталей весьма существенно, особенно вначале, когда от железа и мягких сталей перехо-дим к средним и твердым сталям. Наиболее показательно это выявляется на кривой твердости закаленных сталей, приведенной на фиг. Здесь видно вначале резкое повышение Нв по мере увеличения содержания углерода примерно до 0 5 - 0 6 %, когда твердость достигает порядка 600 Яд ( 64 Rc) г и выше. Дальнейшее повышение углерода в стали дает уже более медленнее повышение твердости, часто достигающее максимума близ эвтектоида и далее опять несколько снижающееся ( пунктир на фиг. Это снижение объясняется увеличением количества остаточного аустепита наряду с мартенситом; для одного мартенсита твердость должна была бы непрерывно возрастать. [3]

При несквозной закалке свойства закаленной стали изменяются от поверхности к центру так же, как изменялись бы свойства у серии тонких образцов, которые получили бы при закалке разную скорость охлаждения. Представляет особый интерес, чем будут отличаться по свойствам стали с различной прокаливаемостью, если мы последующим отпуском в обеих сталях выравняем твердость по сечению. [4]

При несквозной закалке свойства закаленной стали изменяются от поверхности к центру так же, как изменялись бы свойства у серии тонких образцов, которые получили бы при закалке разную скорость охлаждения. Представляет особый интерес, чем будут отличаться по свойствам стали с различной прокаливаемостью, если мы последующим отпуском вырав-няем твердость по сечению. [5]

Итак, туман, плотно покрывавший структуру и свойства закаленной стали, постепенно рассеивается. Но по-прежнему совершенно неясным осталось то, как при закалке атомы железа успевают перестроиться из ГЦК в ОЦК решетку. [6]

Естественно, что это должно повлечь за собой и изменение свойств закаленной стали. [7]

Отпуск - это процесс термической обработки, связанный с изменением строения и свойств закаленной стали при нагреве ниже критических температур. При отпуске происходит распад мартенсита ( пересыщенного твердого раствора С в a - Fe после закалки) и остаточного аустенита. Вследствие перехода к более устойчивому состоянию образуются структуры продуктов распада М и А, смеси a - Fe и карбидов. При этом повышаются пластичность и вязкость, снижается твердость и уменьшаются оста - ( / ( / точные напряжения в стали. [8]

Отпуск - это процесс термической обработки, связанный с изменением строения и свойств закаленной стали при нагреве ниже критических температур. При отпуске происходит распад мартенсита ( пересыщенного твердого раствора С в a - Fe после закалки) и остаточного аустенита. Вследствие перехода к более устойчивому состоянию образуются структуры. [9]

В целях соблюдения стабильности рабочих размеров калибров необходимо возможно более полное устранение естественного старения, под которым понимается свойство закаленной стали с течением времени изменять свои размеры и форму. Для этой цели калибры в процессе их изготовления подвергаются дополнительной термической обработке, называемой искусственным старением. Обычный процесс искусственного старения заключается в нагреве измерительных частей калибров при температуре 130 - 150 С в течение 2 - 3 час. Это старение рекомендуется производить между окончательным и предварительным шлифованием. По ГОСТ 2015 - 43 старению должны подвергаться рабочие и приемные калибры для изделий 4-го класса точности и точнее, а также все контркалибры. [10]

Цементит в троостите и сорбите отпуска имеет зернистую форму, что обусловливает получение в отпущенной стали механических свойств, отличающихся от свойств закаленной стали, имеющей такие же структуры. [11]

При таких характеристиках стали разброс по температуре, связанный с неточностью поддержания режима нагрева индукционной установкой, а также часто наблюдаемый при нагреве деталей сложной формы, не ведет к укрупнению зерна и снижению свойств закаленной стали. [13]

Естественно, что скорость охлаждения поверхностных слоев образца выше скорости охлаждения сердцевины. Поэтому структура и свойства закаленной стали оказываются различными по сечению детали и тем более значительно, чем больше сечение закаливаемой детали. В поверхностных слоях закаленная углеродистая доэвтектоидная сталь получает структуру мартенсита, в то время как в сердцевине она может иметь структуру троостита или сорбита закалки, а в более крупных образцах - даже структуру перлита с участками избыточного феррита. [14]

Страницы: 1 2

www.ngpedia.ru

Perfect World Item Database - Закаленная сталь

Металл среднего уровня.Используется при создании снаряжения.

![]() Без названия Репецт: Духовный Меч 3 уровняНеобходимое количество: 15

Без названия Репецт: Духовный Меч 3 уровняНеобходимое количество: 15

![]() Без названия Репецт: Луч 3 ур.Необходимое количество: 15

Без названия Репецт: Луч 3 ур.Необходимое количество: 15

![]() Без названия Репецт: Плавник 3 уровняНеобходимое количество: 15

Без названия Репецт: Плавник 3 уровняНеобходимое количество: 15

![]() Железная руда Репецт: Золотое предписание уровня 2Необходимое количество: 2

Железная руда Репецт: Золотое предписание уровня 2Необходимое количество: 2

![]() Огненные пули Репецт: Огненные пулиНеобходимое количество: 2

Огненные пули Репецт: Огненные пулиНеобходимое количество: 2

![]() ☆Призрачная луна (61)Репецт: Призрачная лунаНеобходимое количество: 25

☆Призрачная луна (61)Репецт: Призрачная лунаНеобходимое количество: 25

![]() ☆Дубина злых духов (71)Репецт: Дьявольский молотНеобходимое количество: 30

☆Дубина злых духов (71)Репецт: Дьявольский молотНеобходимое количество: 30

![]() ☆Кулак разрушения духа (60)Репецт: Кулак разрушения духаНеобходимое количество: 25

☆Кулак разрушения духа (60)Репецт: Кулак разрушения духаНеобходимое количество: 25

![]() ☆Темные катары (70)Репецт: Темные катарыНеобходимое количество: 30

☆Темные катары (70)Репецт: Темные катарыНеобходимое количество: 30

![]() ☆Секира доблести (62)Репецт: Секира доблестиНеобходимое количество: 25

☆Секира доблести (62)Репецт: Секира доблестиНеобходимое количество: 25

![]() ☆Топоры кровавого упыря (70)Репецт: Топоры кровавого упыряНеобходимое количество: 30

☆Топоры кровавого упыря (70)Репецт: Топоры кровавого упыряНеобходимое количество: 30

![]() ☆Жезл управления драконом (60)Репецт: Жезл управления дракономНеобходимое количество: 25

☆Жезл управления драконом (60)Репецт: Жезл управления дракономНеобходимое количество: 25

![]() ☆Меч усердия (70)Репецт: Меч усердияНеобходимое количество: 30

☆Меч усердия (70)Репецт: Меч усердияНеобходимое количество: 30

![]() ☆Арбалет опустошения (61)Репецт: Солнечный лукНеобходимое количество: 25

☆Арбалет опустошения (61)Репецт: Солнечный лукНеобходимое количество: 25

![]() ☆Порыв ветра (69)Репецт: Дьявольская пищальНеобходимое количество: 30

☆Порыв ветра (69)Репецт: Дьявольская пищальНеобходимое количество: 30

![]() ☆Бриджи Священного зверя (61)Репецт: Бриджи неудачиНеобходимое количество: 12

☆Бриджи Священного зверя (61)Репецт: Бриджи неудачиНеобходимое количество: 12

![]() ☆Наголенники Асуры (60)Репецт: Бриджи острого духаНеобходимое количество: 12

☆Наголенники Асуры (60)Репецт: Бриджи острого духаНеобходимое количество: 12

![]() ☆Бриджи Мрачного подземелья (69)Репецт: Легкая болотная броняНеобходимое количество: 15

☆Бриджи Мрачного подземелья (69)Репецт: Легкая болотная броняНеобходимое количество: 15

![]() ☆Брюки Мрачного подземелья (70)Репецт: Волшебные болотные бриджиНеобходимое количество: 15

☆Брюки Мрачного подземелья (70)Репецт: Волшебные болотные бриджиНеобходимое количество: 15

![]() ☆Сапоги ловца душ (69)Репецт: Тяжелые болотные сапогиНеобходимое количество: 15

☆Сапоги ловца душ (69)Репецт: Тяжелые болотные сапогиНеобходимое количество: 15

![]() ☆Сандалии бури (59)Репецт: Сапоги связанной душиНеобходимое количество: 12

☆Сандалии бури (59)Репецт: Сапоги связанной душиНеобходимое количество: 12

![]() ☆Шкура бычьего короля (69)Репецт: Пальто золотого генерала 12Необходимое количество: 15

☆Шкура бычьего короля (69)Репецт: Пальто золотого генерала 12Необходимое количество: 15

![]() ☆Шлем Водяного демона (68)Репецт: Тяжелый болотный шлемНеобходимое количество: 15

☆Шлем Водяного демона (68)Репецт: Тяжелый болотный шлемНеобходимое количество: 15

![]() ☆Повязка водяных духов (59)Репецт: Шлем мертвой душиНеобходимое количество: 12

☆Повязка водяных духов (59)Репецт: Шлем мертвой душиНеобходимое количество: 12

![]() ☆Амулет Лошадиного лика (69)Репецт: Ожерелье гибельного болотаНеобходимое количество: 15

☆Амулет Лошадиного лика (69)Репецт: Ожерелье гибельного болотаНеобходимое количество: 15

![]() ☆Милость богов (59)Репецт: Ожерелье богаНеобходимое количество: 12

☆Милость богов (59)Репецт: Ожерелье богаНеобходимое количество: 12

![]() ☆Сумка повелителя грома (59)Репецт: Нагрудная перевязь богаНеобходимое количество: 12

☆Сумка повелителя грома (59)Репецт: Нагрудная перевязь богаНеобходимое количество: 12

![]() ☆Символ змея (68)Репецт: Нагрудная болотная перевязьНеобходимое количество: 15

☆Символ змея (68)Репецт: Нагрудная болотная перевязьНеобходимое количество: 15

![]() ☆Гнев пустыни (60)Репецт: Кольцо богаНеобходимое количество: 12

☆Гнев пустыни (60)Репецт: Кольцо богаНеобходимое количество: 12

![]() ☆Кольцо волшебной силы (69)Репецт: Кольцо мертвого болотаНеобходимое количество: 15

☆Кольцо волшебной силы (69)Репецт: Кольцо мертвого болотаНеобходимое количество: 15

![]() ☆Наручи кровавой луны (60)Репецт: Наручи кровавой луныНеобходимое количество: 12

☆Наручи кровавой луны (60)Репецт: Наручи кровавой луныНеобходимое количество: 12

![]() ☆Браслеты кровавой луны (60)Репецт: Браслеты кровавой луныНеобходимое количество: 12

☆Браслеты кровавой луны (60)Репецт: Браслеты кровавой луныНеобходимое количество: 12

![]() ☆Тяжелые наручи кровавой луны (60)Репецт: Тяжелые наручи кровавой луныНеобходимое количество: 12

☆Тяжелые наручи кровавой луны (60)Репецт: Тяжелые наручи кровавой луныНеобходимое количество: 12

![]() Полиматериал Репецт: ПолиматериалНеобходимое количество: 5

Полиматериал Репецт: ПолиматериалНеобходимое количество: 5

![]() ☆Шипы заоблачных миров (56)Репецт: Свиток Легендарного кинжала 56 Необходимое количество: 25

☆Шипы заоблачных миров (56)Репецт: Свиток Легендарного кинжала 56 Необходимое количество: 25

![]() ☆Печати демонов (69)Репецт: Свиток Легендарного кинжала 69 Необходимое количество: 30

☆Печати демонов (69)Репецт: Свиток Легендарного кинжала 69 Необходимое количество: 30

![]() ☆Жемчужина феникса (56)Репецт: Свиток легендарного магическогоНеобходимое количество: 25

☆Жемчужина феникса (56)Репецт: Свиток легендарного магическогоНеобходимое количество: 25

![]() ☆Кристалл теней (69)Репецт: Свиток легендарного магическогоНеобходимое количество: 30

☆Кристалл теней (69)Репецт: Свиток легендарного магическогоНеобходимое количество: 30

www.pwdatabase.com

Хрупкость - закаленная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Хрупкость - закаленная сталь

Cтраница 1

Хрупкость заэвтектоидных закаленных сталей может быть вызвана наличием неразрушенной сетки цементита и крупных его игл. [1]

Для снижения хрупкости закаленной стали ее подвергают отпуску. Наибольшей хрупкостью обладает сталь, закаленная на мартенсит, поэтому и отпуск применяется в основном для стали, закаленной на мартенсит. Рассмотрим, каким образом нагрев стали, закаленной на мартенсит, скажется на ее структуре и свойствах. Поскольку мартенсит является пересыщенным твердым раствором, он может существовать только при достаточно низких температурах ( ниже 250 С), при которых невозможна диффузия углерода. Концентрация углерода в а-железе при этом снижается до равновесной. Таким образом, мартенсит распадается на смесь феррита с цементитом разной степени дисперсности. Дисперсность смеси зависит от температуры отпуска и тем больше, чем ниже эта температура. Ударная вязкость выше у отпущенной стали, цементитные включения которой имеют зернистую форму в отличие от пластинчатой у стали закаленной. [2]

Цель отпуска - уменьшение хрупкости закаленной стали, снятие внутренних напряжений, а также придание изделию требуемых механических свойств. [3]

Отпуск закаленной стали применяется для снятия внутренних напряжений и уменьшения хрупкости закаленной стали. Низкий отпуск при температурах 150 - 200 С применяется для режущего и мерительного инструмента с целью снятия внутренних напряжений при сохранении высокой твердости и износостойкости. Средний отпуск при температуре 350 - 450 С применяется для пружин и рессор для обеспечения высокого предела упругости при достаточной вязкости. [4]

Отпуск проводят для снижения или полного устранения внутренних напряжений, уменьшения хрупкости закаленной стали и получения требуемой структуры и механических свойств. В зависимости от температуры отпуск делят на низкий, средний и высокий. [6]

При вылеживании 7 суток при комнатной температуре хрупкость оцинкованной отожженной стали почти не изменяется, а хрупкость закаленной стали начинает уменьшаться уже после вылеживания в течение суток. При нагреве до 100 хрупкость оцинкованной отожженной стали падает в интервале между 1 и 4 - м часом, а при дальнейшей выдержке до одних суток уменьшается значительно медленнее. [7]

Отпуск ослабляет внутренние напряжения, вызванные закалкой, уменьшает до желаемого предела твердость, повышает вязкость и уменьшает хрупкость закаленной стали. [8]

Отпуск является окончательной операцией термической обработки и проводится для повышения пластичности, снижения или почти полного устранения внутренних напряжений, уменьшения хрупкости закаленной стали, стабилизации структуры и размеров закаленных деталей. В зависимости от температуры нагрева отпуск делят на низкий, средний и высокий. [9]

При углах атаки, близких к нормальному, закаленная сталь ( кривая /) изнашивается быстрее, чем при меньших углах, и больше, чем незакаленная сталь и резина. Это объясняется хрупкостью закаленной стали, поверхностный слой которой в принятых условиях внешнего воздействия на отдельных участках не выдерживает ударов некоторой части абразивных частиц. На образцах мягкой стали ( кривая 2) в этих условиях протекает, по-видимому, только полидеформационный процесс разрушения. Поверхностный слой резиновых образцов ( кривая 3) при заданной скорости потока частиц с а 90 поглощает за счет упругого деформирования большую часть кинетической энергии абразивных частиц и поэтому резина по сравнению с другими материалами изнашивается медленнее. Если при уменьшении угла атаки наблюдается снижение скорости изнашивания образцов закаленной стали вследствие постепенного уменьшения нормальной составляющей силы удара, то для мягкой стали и резины имеется определенное значение угла атаки, при котором процесс разрушения качественно изменяется. [11]

Согласно результатам экспериментальных исследований изнашивания образцов из закаленной стали, отожженной стали и резины струей песка со скоростью 100 м / с при углах атаки а 90 сталь твердостью HV840 изнашивается быстрее стали твердостью ЯУ128 примерно в 1 35 раза, а резины в 8 раз. Это объясняется хрупкостью закаленной стали, поверхностный слой которой в этих условиях не выдерживает ударов относительно крупных абразивных частиц. Поверхностный слой образцов из резины в результате упругого деформирования поглощает большую часть кинетической энергии, передаваемой абразивными частицами, и поэтому по сравнению с поверхностями других материалов изнашивается меньше. [12]

Операция отпуска заключается в нагреве закаленных деталей до определенных температур ( ниже температур закалки) и последующего охлаждения с любой скоростью. Отпуск применяется для устранения хрупкости закаленной стали, увеличения ее вязкости и повышения прочности. [14]

Закалку с самоотпуском применяют при термической обработке инструментов. Сущность процесса состоит в том, что деталь охлаждают ло температуры, достаточной для осуществления отпуска. Посредством отпуска устраняется чрезмерная хрупкость закаленной стали; стр к-тура получается наиболее устойчивая при обычной температуре с более высокими механическими свойствами. Сущность отпуска заключается в том, что закаленные стальные детали нагревают до температуры ниже границы структурных превращений ( 727е С), выдерживают некоторое время и затем охлаждают с произвольной скоростью. В зависимости от температуры и образовавшейся структуры металла различают низкий, средний и высокий отпуск. [15]

Страницы: 1 2

www.ngpedia.ru

Отпуск закалённой стали

Отпуск закаленных углеродистых сталей

Образующийся при закалке стали мартенсит, представляет собой неустойчивую структуру, характеризующуюся высокой твёрдостью, хрупкостью и высоким уровнем внутренних напряжений. По этой причине закалённую сталь обязательно подвергать отпуску.

Отпуском называют термическую операцию, заключающуюся в нагреве закалённой стали до температур, не превышающих точку Аc1 (т.е. не выше линии PSK), выдержке и последующем охлаждении чаще всего на воздухе. Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск частично или полностью устраняет внутренние напряжения, возникшие при закалке.

Окончательные свойства стали в большей степени зависят от температуры отпуска. Различают три вида отпуска стали в зависимости от температуры нагрева.

Низкий (низкотемпературный отпуск) проводят при температурах не выше 250...300°С. При таких температурах происходит частичное обезуглероживание мартенсита и выделение из него некоторого количества избыточного углерода в виде частиц е - карбида железа. Образующаяся структура, состоящая из частичного обезуглероженного мартенсита и е-карбидов, называется отпущенным мартенситом. Выход некоторого количества углерода из решетки мартенсита способствует уменьшению её искажения и снижению внутренних напряжений. При таком отпуске несколько повышается прочность и вязкость без заметного снижения твёрдости. В целом изменение свойств при низком отпуске незначительно. Так закалённая сталь с содержанием углерода 0,5... 1,3 % после низкого отпуска сохраняет твёрдость в пределах 58...63 HRC, а следовательно, обладает высокой износостойкостью. Однако такая сталь не выдерживает значительных динамических нагрузок.

Низкому отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, работающий без значительного разогрева рабочей части, а такие детали, прошедшие поверхностную закалку или цементацию. Цель такого отпуска - некоторое снижение внутренних напряжений.

Средний (средне-температурный) отпуск выполняют при температурах 350...500°С и применяют преимущественно для рессор, пружин, некоторых видов штампов. При таких температурах происходит дальнейшее обезуглероживание мартенсита, приводящее к его превращению в обычный а-раствор,т.е. в феррит. Одновременно происходит карбидное превращение по схеме; Fe2C Fе3С,В результате образуется феррито-цементитная смесь, называемая троститом отпуска. Наблюдается снижение твёрдости до величины 40...50 HRC, а также снижение внутренних напряжений.Такой отпуск обеспечивает высокий предел упругости и предел выносливости, что позволяет применять его для различных упругих элементов.

Высокий(высокотемпературный) отпуск проводят при 500...600°С. Структурные изменения при таких температурах заключаются в укрупнении (коагуляции) частиц цементита. В результате этого образуется феррито-цементитная смесь, называемая сорбитом отпуска. Также, как итростит отпуска, эта структура характеризуется зернистым строением в отличии от пластинчатых структур тростита и сорбита закалки. Твёрдость стали после высокого отпуска снижается до 25,,,35 HRC, Однако уровень прочности при этом ещё достаточно высок , В то же время обеспечивается повышенная пластичность и особенно ударная вязкость, практически полностью снимаются внутренние напряжения,, возникшие при закалке.

Таким образом, высокий отпуск на сорбит обеспечивает наилучший комплекс механических свойств, позволяющий применять его для деталей, работающих в условиях динамических нагрузок. Такой же отпуск рекомендуется для деталей машин из легированных сталей, работающих при повышенных температурах.

Термическую обработку, состоящую из закалки на мартенсит и последующего высокого отпуска на сорбит, называют термическим улучшением. Вообще термическому улучшению подвергают детали из среднеуглеродистых (0,3...0,5%С) конструкционных сталей, к которым предъявляют высокие требования по пределу текучести, пределу выносливости и ударной вязкости. Однако износостойкость улучшенной стали вследствие её" пониженной твёрдости невысока.

Скорость охлаждения после отпуска оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Так охлаждение на воздухе даёт напряжения в 7 раз меньше, а охлаждение в масле в 2,5 раза меньше по сравнению с охлаждением в воде. По этой причине изделия сложной формы во избежание их деформации после отпуска следует охлаждать медленно (на воздухе), а детали из некоторых легированных сталей, склонных к отпускной хрупкости, рекомендуется охлаждать в масле (иногда даже в воде).

Легирующие элементы, входящие в состав легированных сталей, особенно такие, как Мо5 W, Cr, Ti, V и Si, сильно тормозят диффузионные процессы, происходящие при отпуске закалённой стали. Поэтому после отпуска при одинаковой температуре легированная сталь сохраняет более высокую твёрдость и прочность. Это делает легированные стали более теплостойкими, способными работать при повышенных температурах.

Также по теме:

Применение легированных сталей. Структура и свойства легированных сталей, область их применения.

Дюраль. Состав диралюминов, свойства, применение, термообработка.

svarder.ru

- Баллон это

- Объем кислорода

- Ремонт стабилизаторов напряжения ресанта

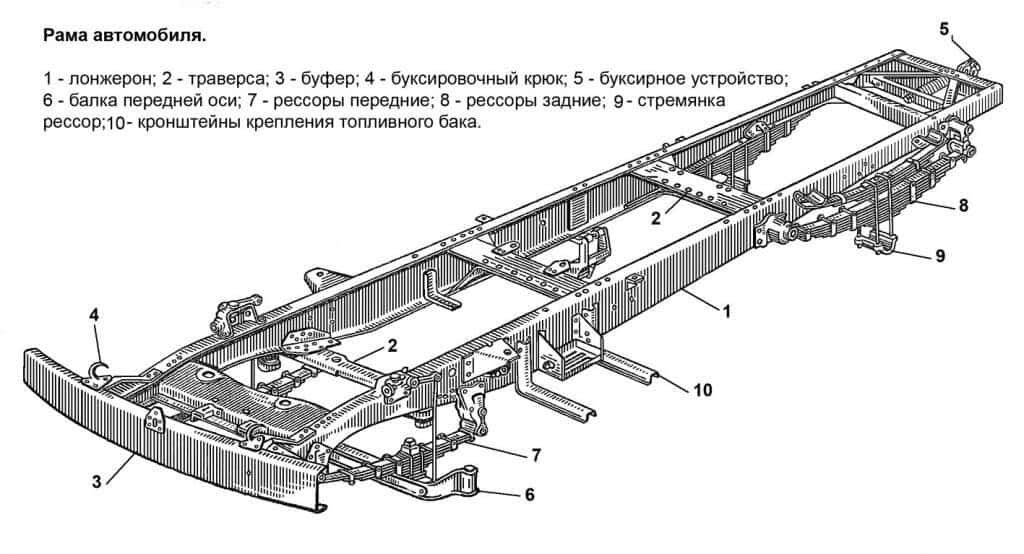

- Рама автомобиля

- Что можно сделать из микроволновки

- Ремонт блоков питания компьютеров

- Радиографический контроль

- Самый маленький бензогенератор

- Сварка силумина

- Принцип работы винтового компрессора

- Дизель электростанция