литейное производство, статьи о чугуне. Виды чугуна

Виды и особенности чугуна - Чугун ТВ

Чугунные сплавы являются неотъемлемой частью человеческой жизни. Его применение распространилось от тяжёлой промышленности до произведений искусства. Давайте разберёмся, в чём же особенность чугуна, почему он настолько универсален и незаменим.

Чугун — это сплав, основными элементами которого является железо и углерод (более 2, 14 %). Механические и литейные свойства чугуна определяются концентрацией углерода и наличием прочих химических элементов.

Если говорить о чугуне в целом и в сравнении с прочими сплавами, он отличается высокой жаростойкостью, теплоёмкостью, устойчивостью к коррозии, и т.д. Положительные характеристики сплава делают его применение необходимостью как в тяжёлой промышленности, так и в быту.

Выплавка чугуна осуществляется в доменных печах, вагранках и электропечах.

В процессе нагрева в печах проходят химические реакции, позволяющие создавать чугун различных марок с различными механическими и литейными свойствами.

В вагранках(только серый) и электропечах обычно переплавляют отливки в изделия, что с точки зрения затраты топлива более экономично, да и в целом более практично если завод занимается изготовлением изделий, а не производством чугуна разных марок.

Виды чугунов:

На физические и химические свойства чугуна влияют его химический состав и вид термической обработки.

Белые чугуны — получаются в процессе ускоренного охлаждения.

Белые чугуны отличаются высокой твёрдостью и хрупкостью. Тяжело поддаётся резке, в процессе откалываются куски. В связи с этим в большей степени используются не как конструктивный металл, а как заготовка для производства ковкого и иных марок чугуна.

Производные белых чугунов:

Ковкие чугуны получаются в результате обработки (отжига) белого чугуна.

Название ковкий никак не связано с процессом деформации (ковки) металла. Историки утверждают, что подобное название появилось вследствие того, что из чугуна с характерными свойствами делали подковы.

Ковкий чугун обладает высокими механическими свойствами, такими как прочность, износостойкость и т.д.. Благодаря чему металл активно используется в автомобильной промышленности, сельскохозяйственном машиностроении при производстве мелких деталей

Серые чугуны получаются при медленном охлаждении.

Серые чугуны получаются при медленном охлаждении.

Серые чугуны отличаются прочностью, более высокой пластичностью, нежели белые, что делает такой чугун хорошим конструкционным материалом для различных деталей и позволяет использовать для создания марок чугуна с необходимыми для той или иной отрасли свойствами.

Области применения серого чугуна: тяжёлое машиностроение, автомобильная и сельскохозяйственная промышленность, станкостроение, бытовое использование.

Производные серых чугунов:

Высокопрочные чугуны получаются в результате введения 0,5 % магния в серый чугун перед разливкой. Процесс называется модифицированим.

Литейные свойства высокопрочного чугуна позволяют создавать изделия ответственного назначения (детали станков, автомобилей повышенной грузоподъёмности и т.д.). Высокопрочный чугун имеет ряд преимущественных характеристик перед сталью, имея меньшую плотность ( > 8-10% ), что позволяет снизить массу деталей.

В результате средней между белым и серым чугуном интенсивности охлаждения образуются половинчатые чугуны. Как следствие, имеющие промежуточные свойства и структуру металла.

Помимо изменения химического состава металла, регулируя интенсивность его охлаждения возможно получать отливки с различным уровнем прочности, пластичности и прочими механическими свойствами чугуна.

Чугуны со специальными свойствами:

Чугуны со специальными свойствами:

Подобной классификации подвергаются белые и серые чугуны, отливаемые с применением определённой технологии для дальнейшего использования в определённых условиях или по специальному назначению. К таким относятся:

- Антифрикционные чугуны. Применяются для изготовления деталей, используемых в особо нагруженных узлах трения (корпус подшипников, втулки, вкладыши, валы)

- Износостойкие чугуны. Применяются в отраслях с высоким уровнем воздействия внешней среды: детали агрегатов для азотной промышленности, насосного оборудования, печного литья (дверки, колосники и т.д.).

- Жаростойкий чугун. Применяется для изготовления деталей, подверженных интенсивному воздействию высоких температур: печное литьё, в частности колосники, детали коксохимического оборудования, трубокомплексов, газотурбинных двигателей и т.д.

- Коррозионностойкие чугуны. Применяются для изготовления деталей, используемых в агрессивных средах. В большей степени химическая и авиационная промышленность.

- Жаропрочные чугуны. Благодаря высокой прочности при нормальных и повышенных температурах применяется для изготовления деталей арматуры и котлов, промышленных колосниковых решёток, обжиговых печей.

На сегодняшний день простое перечисление деталей, которые изготавливают из чугуна, составит приличную книгу. Сложно переоценить значимость чугуна и изделий из него в промышленности и быту не только нашей страны, но и всего мира.

chuguntv.ru

виды чугунных сплавов, составляющие компоненты и плотность, методы сварки

Для изготовления конструкций используются различные сплавы. Одним из наиболее распространённых материалов является чугун. Многим он знаком по радиаторам отопления, а также ваннам, которые изготавливаются преимущественно из него. Чугун представляет собой сплав, в котором большая часть его состава приходится на углерод и железо.

Составляющие компоненты чугуна

Содержание железа и углерода составляет 2,1%. Кроме них, этот сплав содержит кремний около 3%, а также марганец около 1%. Помимо перечисленных элементов, в состав этого сплава входит также сера и фосфор.

При его производстве в состав вносятся легирующие добавки в виде:

- никеля;

- хрома;

- алюминия.

Если легирующие добавки в составе чугунного сплава отсутствуют, а процесс термообработки он не прошёл, то это приводит к снижению таких его качеств, как:

- Прочность.

- Твёрдость.

- Пластичность.

Виды чугуна

Как было сказано выше, одним из основных компонентов этого сплава является углерод. В этом материале он присутствует в виде цементита и графита.

В зависимости от количества содержащегося в чугуне цементита и формы присутствующего в нём графита, чугунные сплавы могут различаться на следующие виды:

- Белые.

- Серые.

- Ковкие.

- Половинчатые.

- Высокопрочные.

Белый чугун — под ним принято понимать сплав, в котором содержащийся углерод представлен в форме цементита. На изломе этот сплав имеет светлый оттенок. Характерной особенностью белого чугуна являются высокие показатели твёрдости.

Поэтому при его использовании обработке режущим инструментом его не подвергают. Обычно белый чугун используют для производства различных видов ковки.

Серый чугун — в его составе углерод представлен в виде графита. На излом это сплав имеет серый оттенок. До этой разновидности чугунного сплава характерны высокие литейные свойства. Этот материал можно подвергать различным видам металлической обработки.

Ковкий чугун — его производят из белого сплава с обязательной термической обработкой. Получаемый материал используется главным образом для изготовления чугунных изделий, используемых в конструкции автомобилей и тракторов.

Углерод присутствует в составе половинчатого чугуна. В нём он представлен в форме графита и цементита. Используют его главным образом в качестве фрикционного материала при изготовлении деталей, от которых требуются высокие показатели износоустойчивости.

Высокопрочный чугун — этот сплав содержит шаровидный графит. Его образование происходит в процессе кристаллизации. Материал высокой плотности применяется для изготовления важных деталей, используемых в машиностроении. Также из него изготавливают элементы высокопрочных труб водопровода, а также составные части газо — и нефтепроводов.

Способность чугуна к свариванию

В технологическом смысле способность чугуна к свариванию очень низкая. Это обусловлено множеством причин:

- Когда происходит быстрое охлаждение сварного шва, возникают отбелённые участки. Для них характерен высокий уровень твёрдости. Это негативным образом отражается на возможности обработки механическим способом.

- Если свариваемые материалы нагреваются или охлаждаются неравномерно, то на сварном шве возникают трещины, что связано с высокой хрупкостью чугунного сплава.

- Так как чугун является жидкотекучим сплавом, то сложной задачей является удержание от вытекания расплавленного металла. Это создаёт трудности для формирования сварного шва.

- При сварке металла в шве могут возникать поры, что обусловлено интенсивным выделением газов.

- Выполнение работ по свариванию чугунных изделий приводит к непроварам. Это обусловлено наличием тугоплавких оксидов, которые образуются в результате процессов окисления кремния и ряда других элементов, присутствующих в составе этого сплава.

Характеристики разновидностей чугуна

Основными компонентами этого сплава являются железо и углерод. Кроме них, чугун содержит разнообразные примеси, благодаря которым он приобретает определённые свойства. При производстве чугунного сплава доля углерода в нём не должна превышать 2,14%.

Если это условие не будет выполняться, то материал будет являться не чугуном, а сталью. Благодаря углероду он приобретает высокие показатели твёрдости, но при этом у него снижаются такие характеристики, как ковкость и пластичность.

Это объясняет то, что даже качественный чугун является хрупким материалом. При производстве отдельных марок чугуна в состав вводятся дополнительные присадки. Благодаря им чугун высокой плотности приобретает особые свойства.

Важной характеристикой этого металла является плотность. У него она находится на уровне 7,2 гр. на кубический сантиметр. Для производства деталей и изделий методом литья этот металл является подходящим материалом.

Детали и элементы, изготавливаемые из него, используются в различных отраслях промышленности. В плане плотности чугун лишь немного уступает некоторым маркам стали, которые по этой характеристике превосходят все сплавы железа.

Способы сварки чугунных изделий

Для выполнения сварки материала специалисты прибегают к использованию покрытых или угольных электродов. Кроме этого, применяется порошковая проволока, а также оборудование для газовой сварки.

Если рассматривать процесс сварки чугунных изделий высокой плотности с технологической точки зрения, то нужно выделить три основных направления:

- Получение в составе материала качественного сварного шва.

- Получение низкоуглеродистого сварного шва.

- Получение шва, состоящего из сплавов цветных металлов.

При выполнении сварки чугунных изделий высокой плотности важной задачей является предотвращение возникновения закалённых участков. Во избежание этого выполняется предварительный прогрев деталей, которые будут сваривать. По степени прогрева выделяют следующие виды сварки:

- горячая — при таком режиме сварки предварительный прогрев изделий осуществляется до температуры 600–650 градусов Цельсия;

- полугорячая — подготовленное для сварки изделие высокой плотности подогревается до температуры 450 градусов Цельсия;

- холодная сварка — выполняется без предварительного подогрева.

К использованию первых двух режимов сварки чугуна высокой плотности следует прибегать в тех случаях, когда стоит задача получить сплав высокой плотности в материале сварного шва, который приближен к основному материалу.

Горячая сварка. Когда выполняется этот режим, то подготовленная для сварки холодная деталь прогревается до 650 градусов Цельсия. Это позволяет создать условия равномерного нагрева и медленного охлаждения деталей после завершения работ.

Полугорячая сварка. Когда соединение чугунных изделий производится методом полугорячей сварки, то для решения задачи повышения графитизации прибегают к использованию способа введения графитизирующих веществ. В их качестве выступают алюминий, титан или кремний. Они внедряются в область сварки, а сами детали прогреваются до температуры меньшей, чем при горячей сварке.

Холодный способ сварки чугуна

К такому режиму соединения чугунных изделий высокой плотности прибегают в случаях, если наличие чугуна не предусмотрено в составе сварного шва.

Он также используется в тех случаях, когда необходимо получить чугун высокой плотности в составе материала шва при условии использования во время сварочных работ графитизирующих веществ и допустимости возникновения незначительных дефектов.

Чугун — достаточно популярный материал, который широко применяется в промышленности для изготовления различных деталей, узлов и механизмов. Его отличает высокая прочность и плотность, чем и обусловлена его востребованность.

Сварка чугунных деталей – это актуальная проблема, которая требует серьёзного подхода. При соединении заготовок или конструкций необходимо правильно выбрать подходящий режим сварки в зависимости от свойств и качественных характеристик сварного шва, который требуется получить.

Оцените статью: Поделитесь с друзьями!Свойства и виды чугуна

Чугунами называются железоуглеродистые сплавы, которые имеют не больше 2% содержания углерода, и затвердевают с образование эвтектики. Чугуны имеют низкую пластичность, что собственно и отличает их от стали. Однако такие преимущества как высокие литейные свойства, дешевизна и прочность, чугуны получили широкое применение в области машиностроения. Выплавка чугунов происходит в электропечах, вангарках и доменных печах, чугуны которые выплавляются в доменных печах, могут быть: передельными, литейными, специальными, так называемые ферросплавы. Для дальнейшей выплавки стали и чугуна, используют передельные и специальные чугуны. Литейные чугуны переплавляются в литейных печах. Из всех выплавляемых чугунов, 20 % используют для изготовления чугунных отливок.

Все сплавы железа, которые содержат более 2,14% углерода, относятся к чугунам. Обычно такие сплавы имеют в составе кремень, немного марганца, фосфор, серу, а так же могут присутствовать и другие элементы, для придания определенных свойств материалу. Такими легирующими элементами могут выступать хром, магний, никель и другие. В зависимости от того, какую структуру имеет чугун, они подразделяются на серые и белые. Разница заключается в следующем: углерод белого чугуна связан химическим соединением в карбид железа Fe3C – цементит, а в сером чугуне, углерод находится в свободном состоянии и имеет вид графита. Серые чугуны прекрасно поддаются механической обработке, а белые в свою очередь имеют высокую твердость, его невозможно обработать режущим инструментом. Именно по этой причине, белые чугуны крайне редко используются с целью изготовления изделия, они используются как полупродукт, чтобы получить из них, ковкий чугун. Состав и скорость охлаждения, влияет на получение серого и белого чугунов.

Структура влияет на прочность, бывают чугуны ковкие и высокопрочные. В свою очередь по степени легирования, бывают: простые, низколегированные, среднелегированные, а так же высоколегированные. Наиболее широкое применение имеют простые, а так же серые низколегированные литейные чугуны.

Чугун – это материал, широко распространенный как материал конструкционный. Очень часто применяется в машиностроении, металлургии и других промышленных отраслях, так как имеет ряд преимуществ перед другими отраслями, за счет хороших литейных качеств и невысокой стоимости. А изделия из него – износостойки, прочны и менее чувствительны, чем сталь. Главнейший процесс, который формирует структуру чугуна – процесс графитизации, то есть выделение углерода в структурно-свободном виде. Самое графитизирующее действие на чугун оказывает углерод и кремний, самое меньшее – медь и кобальт. Отбеливающее действие на чугун оказывает сера, олово и ванадий. Именно по этой причине, в чугунных отливках всегда содержится большое количество кремния.

80% общего производства, составляют чугунные отливки серого чугуна с пластинчатым графитом, с большим количеством внутренних концентратов напряжений, имеющих вид пластин, что делает чугун малочувствительным ко всем внешним концентраторам напряжения, таким как: царапины, надрезы, сечения чугунных отливок, неровности на поверхности и иные неровности.

Так как строение чугуна зависит не только от его состава. Но также от условий литья и плавки, но условия влияют и на его механические свойства. Уменьшение графита и увеличение свойств перлита приводят к повышению прочности, а так же твердости при заданном химическом составе.

tsen.ru

Виды чугуна

Чугун это сплав железа с углеродом, а так же как правило с кремнием, марганцем, фосфором и серой, при этом в составе чугуна количество углерода находится в диапазоне от 2,14 до 6,67% (в стали углерод находится в количестве до 2,14%).

По своим техническим характеристкикам чугун представляет собой достаточно хрупкий материал.

Углерод в чугуне находится либо в виде центита (Fe3C), либо в виде графита, в зависимости от количества содержания в чугуне этих соединений выделяют следующие виды чугуна:

- серый;

- белый;

- половинчатый;

- ковкий;

- высокопрочный.

Теперь давайте немного поподробней остановимся на каждом из них.

Серый чугун.

В данном виде чугуна большая часть углерода, либо вообще весь находится в виде графита. Цвет излом чугуна – серый (от сюда и название). Данный вид чугуна имеет высокие литейные свойства, в связи с этим используется для литья, хорошо поддаётся металлопобработке.

Белый чугун

В отличии от серого чугуна, данный вид чугуна плохо поддаётся металлообработке. Углерод содержащийся в нём находится исключительно в цементите. Цвет излома – светлый. Белый чугун характеризуется высокой твёрдость, что не позволяет обрабатывать его режущим инстурментм. Используют белый чугун, как правило полупродукта, для получения ковкого чугуна.

Ковкий чугун

Данный вид чугуна получают от отливки и термической обработки белого чугуна, в процессе которой образуется хлопьевидный графит.

Основной сферой использования ковкого чугуна является производство автомобилей и сельхоз технике.

Половинчатый чугун

В данном виде чугуна углерод находится как в виде цементита, так и в виде графита.

Используется половинчатый чугун, как фрикционный материал в условиях сухого трения. Из данного вида чугуна производят детали с повышенной износоустойчивостью.

Высокопрочный чугун

Высокопрочный чугун содержит углерод в виде шаровидного графита, который образуется в процессе кристаллизации. Как правило данный вид чугуна используют для производства важных деталей в машиностроении, а так же для производства высокопрочных труб для газопроводов, нефтепроводов, а так же водоснабжения.

Главной особенностью всех чугунов является их плохая свариваемость.

Читайте так же:

Сортовой и фасонный металлопрокаты

Оцинкованная сталь для производства профнастила

Коррозионностойкие нержавеющие стали

www.junona-2.ru

Марки

В зависимости от того, в какой форме присутствует углерод в сплавах, различают серые, высокопрочные и ковкие чугуны. Высокопрочные чугуны являются разновидностью серых, но из-за повышенных механических свойств их выделяют в особую группу.

Серый чугун

Такое название чугун получил по виду излома, который имеет серый цвет. В структуре серого чугуна имеется графит. Поскольку структура чугуна состоит из металлической основы и графита в большинстве случаев (в форме пластин), то и свойства его будут зависеть от этих двух составляющих. Таким образом, большая часть углерода в сером чугуне находится в виде чешуек графита, чем частично разобщает металлическую сплошность сплава и вызывает хрупкость. Содержание углерода в сером чугуне не должно превышать 4%. Наиболее прочные чугуны содержат 2,8—3% углерода. Процесс выделения графита сопровождается увеличением его объема, что понижает общую усадку чугуна до 1%. Кроме того, при увеличении содержания углерода чугун становится более жидкотекучим. Вследствие этого углерод повышает литейные свойства и позволяет получать качественное тонкостенное литье. Кроме этих составляющих в составе чугуна имеются кремний, марганец, сера, фосфор и в меньшем количестве другие элементы.

Кремний является элементом, который способствует получению серого чугуна. Он образует с железом химические соединения (FeSi и Fe3Si2) и способствует выделению графита. Таким образом, увеличение количества кремния в чугуне приводит к уменьшению в нем карбидов железа и, следовательно, к улучшению обрабатываемости его режущими инструментами. Кроме того, кремний увеличивает жидкотекучесть, понижает температуру плавления и способствует замедлению охлаждения чугуна. Количество кремния в сером чугуне колеблется в пределах от 0,75 до 3,75%.

Марганец увеличивает устойчивость карбидов железа (Fe3C) при затвердевании и охлаждении чугуна, что способствует получению белого чугуна. Присутствие марганца в сером чугуне также допускается в количестве до 1,3%, так как марганец повышает прочность чугуна, парализует вредное влияние серы, а также улучшает жидкотекучесть чугуна.

Сера понижает жидкотекучесть чугуна, делая его густым, плохо заполняющим форму, противодействует выделению графита и придает чугуну хрупкость. Поэтому она является вредной примесью. Предельно допустимое содержание серы в чугуне 0,07%.

Фосфор создает в чугуне твердую и хрупкую фосфидную эвтектику, поэтому в отливках деталей машин, подверженных ударным нагрузкам, его содержание не должно превышать 0,3%. В отливках, работающих на истирание, твердые участки фосфидной эвтектики повышают их износоустойчивость; в таких отливках допускается содержание фосфора до 0,7—0,8%. Фосфор, кроме того, понижает температуру плавления чугуна, сильно увеличивает его жидкотекучесть и уменьшает усадку. Это позволяет получать из фосфористого чугуна тонкие отливки с чисто гладкой поверхностью. Поэтому чугун, содержащий до 1,2% фосфора, применяется для художественного литья труб и т. д.

Маркировка серого чугуна

Отливками из серого чугуна называются литые изделия, получаемые путем переплавки в вагранках или иных плавильных агрегатах доменных чушковых чугунов, чугунного и стального лома с последующей заливкой полученного жидкого металла в литейные формы. Таким образом, чугун в отливках есть чугун вторичной плавки.

Марка серого чугуна состоит из букв Сч (серый чугун) и цифры, показывающей значение временного сопротивления при растяжении (кгс/мм2). Показателями механических свойств серых чугунов в соответствии с ГОСТ 1412-79 является прочность при статическом растяжении (табл. 1).

Таблица 1 – Механические свойства серых чугунов

|

чугун |

σв, МПа |

НВ |

| Сч15 |

150 |

163-229 |

| Сч25 |

250 |

180-250 |

| Сч40 |

400 |

207-285 |

| Сч45 |

450 |

229-289 |

| Сч00 | Испытание механических свойств не производятся | |

Механические свойства чугуна обусловливаются строением его металлической основы, а также количеством, формой и характером расположения включений графита.

Лучшими механическими свойствами обладает перлитный чугун, содержащий графит в виде мелких равномерно рассеянных чешуек; особенно повышенные свойства получаются при округлых (глобулярных) включениях графита.

Для повышения прочности чугунов производится их легирование (никелем, хромом, молибденом, медью и др.), а также модифицирование и термическая обработка (отжиг, закалка и отпуск).

Модифицированный чугун

Размер и форма графитовых включений зависят от наличия в жидком чугуне центров кристаллизации, от скорости охлаждения и содержания графитообразующих примесей. Чем больше в жидком чугуне нерастворимых мелких частичек (центров кристаллизации), тем мельче будет графит. Для увеличения количества центров кристаллизации в жидкий чугун перед разливкой по формам вводят вещества, называемые модификаторами. В качестве модификаторов применяют алюминий, кальций, кремний, которые соединяются с растворенным в жидком чугуне кислородом и образуют окислы А12О3, СаО или SiO2. Эти окислы находятся в чугуне во взвешенном состоянии и являются центрами кристаллизации.

Модифицированный чугун имеет повышенную прочность, соответствующую высшим маркам серого чугуна Сч32(Сч32-52), Сч35(Сч35-56), Сч38(Сч38-60), лучшую стойкость против трещин, меньшую хрупкость. Для модифицирования выплавляют чугун с содержанием 2,6 — 3,2% С и 1,1— 1,6% Si.

Ковкий чугун — условное название мягкого и вязкого чугуна, получаемого из белого чугуна специальной термической обработкой, ковке его не подвергают, но он обладает более высокой по сравнению с серым чугуном пластичностью (рис.6.5), поэтому он получил такое название.

Графит в таких чугунах называют углеродом отжига. Ковкий чугун по сравнению с серым обладает более высокой прочностью, что связано с меньшим влиянием хлопьевидной формы графита на механические свойства металлической основы.

При производстве ковкого чугуна очень важно, чтобы отливки белого чугуна, подвергаемые отжигу, были тонкостенными. В противном случае в сердцевине при кристаллизации будет выделяться пластинчатый графит и чугун станет непригодным для отжига.

Ковкий чугун, как и серый, состоит из сталистой основы и содержит углерод в виде графита, однако характер графитовых включений в ковком чугуне иной, чем в обычном сером чугуне. Разница в том, что графит ковкого чугуна находится в виде включений округленной формы, расположенных изолированно друг от друга, в результате чего металлическая основа менее разобщена, и сплав обладает значительной вязкостью и пластичностью.

Свойства ковкого чугуна зависят от величины графитных включений (чем меньше эти включения, тем прочнее чугун), но прежде всего они определяются структурой его металлической основы, которая, так же как и в сером чугуне, может быть ферритной, перлитной или смешанной.

Ферритные чугуны получают из белых чугунов двойной плавки. При этом состав белого чугуна должен иметь 2,4 — 2,9% С, 0,8— 1,5% Si, 0,2—0,9% Мn, до 0,2% S и до 0,18% Р. Отливки из такого чугуна загружают в специальные контейнеры и засыпают песком и стальными стружками для защиты от окисления, затем медленно нагревают (20 — 25 ч) до температуры 950 — 1000°С (ниже эвтектической) и выдерживают 10 — 15 ч. За это время происходит первая стадия графитизации — распад эвтектического и избыточного вторичного цементита (имеющегося в незначительном количестве при этой температуре). К концу этой стадии графитизации чугун состоит из аустенита и включений углерода отжига. После этого температуру медленно снижают, что видно из рис.4.5 (кривая 1), и при этом происходит промежуточная стадия графитизации — распад выделяющегося вторичного цементита. Вторая стадия графитизации состоит или в весьма медленном охлаждении в эвтектоидиом интервале температур, или при выдержке (25—30ч) ниже температуры эвтектоидного превращения (720—740°С). В течение этого процесса распадается цементит перлита, т. е. вследствие этой обработки за довольно длительное время весь углерод выделится в свободном состоянии и структура чугуна будет представлять феррит и хлопьевидный углерод отжига.

Перлитный ковкий чугун получают из ваграночного белого чугуна путем отжига в окислительной среде (рис.4.5, кривая 2). Увеличивается как бы продолжительность первой стадии графитизации, после чего идет непрерывное охлаждение отливок до комнатной температуры и чугун приобретает структуру перлит и углерод отжига.

Полное отсутствие литейных напряжений, которые снимаются за счет длительного отжига, и разобщенность графитовых включений обусловливают высокие механические свойства ковких чугунов.

По ГОСТ ковкий чугун обозначают буквами КЧ с добавлением двух чисел: первое из них указывает наименьшее допустимое значение предела прочности (σпч), второе - такое же значение относительного удлинения (δ). ГОСТ установлены следующие марки чугуна: КЧЗО-6, КЧЗЗ-8, КЧ35-10, КЧ37-12, КЧ45-б, КЧ50-4, КЧ56-4, КЧ60-3 и КЧ63-2.

Маркировка ковких чугунов Кч и цифрами. В таблице 2 представлены свойства некоторых ковких чугунов. Из таблицы видно, что перлитные чугуны более прочные, а ферритные — более пластичные.

Таблица 2 - Механические свойства ковких чугунов (ГОСТ 1215—79)

|

Чугун |

σв, МПа |

δ,% |

НВ |

Структура металлической основы |

|

Кч30-6 |

300 |

6 |

100—163 |

Феррит+10 — 3% перлита |

|

Кч37-12 |

370 |

12 |

110—163 |

» |

|

Кч60-3 |

600 |

3 |

200—269 |

Перлит + 20 — 0% феррита |

|

Кч80-1,5 |

800 |

1,5 |

270—320 |

» |

Ковкие чугуны широко применяются в машиностроении, в судо- и котло-, вагоно- и дизелестроении и других отраслях промышленности. Этот чугун идет на изготовление деталей высокой прочности, которые подвержены сильному истиранию и ударным знакопеременным нагрузкам. Большая плотность отливок ковкого чугуна позволяет изготавливать детали для водо- и газопроводных установок.

К недостаткам ковкого чугуна можно отнести высокую стоимость из-за продолжительного процесса термической обработки.

Высокопрочный чугун

Дальнейшее повышение прочности и пластичности чугуна достигается модифицированием, обеспечивающим получение глобулярного (сфероидального) графита вместо пластинчатого. Графит сфероидальной формы имеет меньшее отношение его поверхности к объему и тем самым определяет наибольшую сплошность металлической основы, а следовательно, и прочность чугуна. Такая форма графита получается при присадках в жидкий чугун магния (Mg) или церия (Се). Высокопрочный чугун имеет ферритную или перлитную основу (или их сочетание). Ферритный чугун имеет повышенную пластичность δ = 5 — 10% (у обычного чугуна 0,2—0,5%) и ударною вязкость ан= 2—3 (у обычного чугуна 0,2—0,5).

ГОСТ устанавливает следующие марки высокопрочного чугуна в отливках: ВЧ45-0; ВЧ50-1,5; ВЧ60-2; ВЧ45-5 и ВЧ40-10 (получается отжигом из чугуна ВЧ45-5). Первое число указывает предел прочности при растяжении (σпч), второе — удлинение (δ) в %.

Еще более высокая прочность достигается при модифицировании легированного чугуна.

В настоящее время высокопрочный чугун начинают применять вместо стали для изготовления коленчатых валов, шестерен, муфт и вместо ковкого чугуна.

Чугуны — более дешевый материал, чем стали. Содержание углерода в них больше 2,14%. Они обладают пониженной температурой плавления и хорошими литейными свойствами. За счет этого из чугунов можно делать отливки значительно более сложной формы, чем из сталей.

Литая структура чугунов содержит концентраторы напряжений, в качестве которых могут быть многочисленные дефекты, такие, как пористость, ликвационная неоднородность, микротрещины, отчего напрямую зависит конструкционная прочность.

Известно, что литейные свойства сплавов тем выше, чем меньше их температурный интервал кристаллизации.

Благодаря сочетанию высоких литейных свойств, достаточной прочности, износостойкости, а также относительной дешевизне чугуны широко применяются в машиностроении. Детали машин, полученные из чугунных отливок, значительно дешевле, чем детали, изготовленные обработкой резанием из горячекатаных стальных профилей или из поковок и штамповок. Хорошая жидкотекучесть чугунов и их способность к образованию малой усадочной раковины позволяют получать из них достаточно качественные отливки сложной формы даже при малой толщине стенок.

biofile.ru

Виды чугуна | Справочник конструктора-машиностроителя

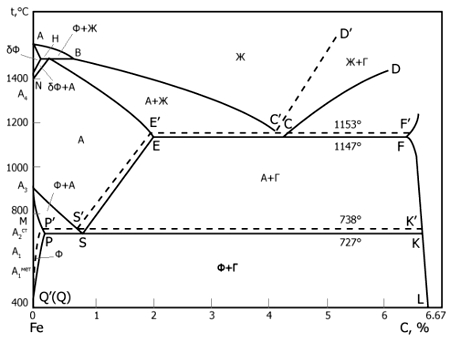

Чугуном принято называть железоуглеродистые сплавы, содержащие углерод при нормальных условиях кристаллизации выше предела растворимости в аустените и эвтектику в структуре.В соответствии с диаграммой состояния железоуглеродистых сплавов чугуном являются сплавы, содержащие углерода более 2%.Эвтектика в структуре этих сплавов в зависимости от обстоятельств ее формирования может быть карбидной или графитной.

SX130-2011.12.09 010Замоскворечье. Вид с Чугунного моста

Чугу́н — сплав железа с углеродом с содержанием более 2, 14 % ( точка предельной растворимости углерода в аустените на диаграмме состояний ).Углерод в чугуне может содержаться в виде цементита и графита.В зависимости от формы графита и количества цементита, выделяют : бледный, бесцветный, ковкий и высокопрочные чугуны.Чугуны держат постоянные примеси ( Si, Mn, S, P ), а в отдельных событиях также легирующие элементы ( Cr, Ni, V, Al и др. ).Обыкновенно, чугун хрупок.

Углерод в чугуне может находиться в виде цементита, графита или в то же самое время в виде цементита и графита.Возникновение постоянной фазы - графита в чугуне может происходить в итоге прямого выделения его из слабого ( твердого ) раствора или вследствие распада предварительно образовавшегося цементита ( при замедленном охлаждении расплавленного чугуна цементит может подвергнуться разложению РезС - > Fe + ЗС с образованием феррита и графита ).Процесс формирования в чугуне ( стали ) графита называют графитизацией.

Ковкий чугун получают длительным отжигом белого чугуна, в итоге которого образуется графит хлопьевидной формы.Металлическая основа такого чугуна : феррит и реже перлит.Ковкий чугун получил свое название из - за повышенной пластичности и вязкости ( при всем при том, что обработке давлением не подвергается ).Ковкий чугун обладает повышенной крепостью при растяжении и рослым сопротивлением удару.Из ковкого чугуна изготовляют детали непростой фигуры : картеры заднего моста машин, тормозные колодки, тройники, угольники и т. д.

Нам попал в наследство саманный дом сверху обитый деревянной доской, свободный, свежий летом и теплый зимой, но победили осы, они роют и строят гнезда внутри самана.Нам хочется его реставрировать, но не знаем как, боимся, что он рассыпется, а в планах снять дощечку, заделать все осники и сверху оббить сайдингом, но не знаем как это сделать , если снимем дощечку сверху .Если можно помогите нам советом.Спасибо.

Доменная печь состоит из пяти конструктивных элементов : верхней цилиндрической части - - колошника, нужного для загрузки и эффективного распределения шихты в печи ;самой большой по высоте расширяющейся конической части - - шахты, в которой происходят процессы нагрева тканей и восстановления железа из оксидов ;цилиндрической самой широкой части - - распара, в котором происходят процессы размягчения и плавления восстановленного железа ;суживающейся конической части - - заплечиков, где образуется восстановительный газ - - монооксид углерода ;цилиндрической части - - горна, служащего для накопления жидких продуктов доменного процесса - - чугуна и шлака.

Основательное изменение характеристик достигается термообработкой отливок.С помощью термической обработки можно изменить степень дисперсности металлической основы и ее нрав вплоть до обращения ее в игольчато - трооститную и мартенситную.До некоторого предела можно изменить число связанного углерода, а при химико - тепловой обработке можно в неглубоких слоях изменить и состав чугуна.По виду тепловой обработки можно разделить отливки на отожженные, приведенные в норму, усовершенствованные, ознакомительно - закаленные, азотированные и т . п .

Белый чугун Белый чугун применяется в машиностроении в существенна меньших числах, чем пасмурный.Он представляет собой сплав железа с углеродом, в котором углерод находится в виде химического соединения с железом.Белый чугун очень хрупкий и твёрдый.Он не поддаётся механической обработке режущими инструментами и применяется для отливки деталей, не требующих обработки, или подвергается шлифованию абразивными кругами.В машиностроении применяется белый чугун как обычный, так и легированный.Сварка белого чугуна очень затруднительна в связи с возникновением трещин при нагреве и охлаждении, а также из - за неоднородности структуры, появляющейся в месте сварки.

[ править ] Литература Чугун // Энциклопедический словарь Брокгауза и Ефрона : В 86 книгах ( 82 т. и 4 доп.— СПб., 1890 — 1907.Чугун // Малый энциклопедический словарь Брокгауза и Ефрона : В 4 т.— СПб., 1907 — 1909.Ю.М. Лахтин, В.П. Леонтьева Материаловедение.— лю.: Машиностроение, 1990.— 528 с.

spravconstr.ru

Виды чугунов, статьи о чугуне и стали, отливки из чугуна| ООО «СамЛит»

Чугун - сплав железа с углеродом (содержанием более 2,14%). Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют: белый, серый, ковкий и высокопрочные чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и др.).

ГОСТы

- ГОСТ 977-88 - Отливки стальные. Общие технические условия.

- ГОСТ 1412-85 - Чугун с пластинчатым графитом для отливок. Марки.

- ГОСТ 1585-85 - Чугун антифрикционный для отливок. Марки.

- ГОСТ 7769-82 - Чугун легированный для отливок со специальными свойствами. Марки.

- ГОСТ 14637-89 - Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия.

- ГОСТ 26645-85 - Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.

- ГОСТ 1050-88 - Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия.

Виды чугунов

статьи чугунное литье, стальное литье, художественное литье

Фазовая диаграмма состояния Fe - С (стабильная) представлена на рисунке выше (штриховые линии соответствуют выделению графита, а сплошные - цементита). Температуры плавления чугунов значительно ниже (на 300...400 °С), чем у стали.

Углерод в чугуне может находиться в виде цементита, графита или одновременно в виде цементита и графита. Образование стабильной фазы - графита в чугуне может происходить в результате непосредственного выделения его из жидкого (твердого) раствора или вследствие распада предварительно образовавшегося цементита (при замедленном охлаждении расплавленного чугуна цементит может подвергнуться разложению РезС -> Fe + ЗС с образованием феррита и графита). Процесс образования в чугуне (стали) графита называют графитизацией.

Графит повышает износостойкость и антифрикционные свойства чугуна вследствии собственного смазочного действия и повышения прочности пленки смазочного материала. Чугуны с графитом, как мягкой и хрупкой составляющей, хорошо обрабатываются резанием (с образованием ломкой стружки) и обеспечивают более чистую поверхность, чем стали (кроме автоматных сталей).

Присутствие эвтектики в структуре чугунов обусловливает его использование исключительно в качестве литейного сплава. Высокие литейные свойства при небольшой стоимости обеспечили широкое применение чугунов в промышленности.

Механические свойства чугуна обусловлены, главным образом, количеством и структурными особенностями графитной составляющей. Влияние графитных включений на механические свойства чугуна можно оценить количественно (ГОСТ 3443-87). Чем меньше графитных включений, чем они мельче и больше степень их изолированности, тем выше прочность чугуна при одной и той же металлической основе. Наиболее высокую прочность обеспечивает шаровидная форма графитной составляющей, а для хлопьевидной составляющей характерны высокие пластические свойства. Чугун с пластинчатым графитом можно рассматривать как сталь, в который графит играет роль надрезов, ослабляющих металлическую основу.

Применяемые для отливок чугуны имеют в среднем состав: С - 2,0...3,7%, Si - 1,4...2,6%, Mn - 0,5...1,1%, P - 0,l...0,3%, S - 0,12%.

Углерод определяет количество графита в чугуне: чем выше его содержание, тем больше образуется графита и тем ниже механические свойства. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) должно быть не меньше 2,4% С.

Кремний оказывает большое влияние на структуру и свойства чугунов, так как величина температурного интервала, в котором в равновесии с жидким сплавом находятся аустенит и графит, зависит от его содержания. Чем больше содержание кремния, тем шире эвтектический интервал температур. Таким образом, кремний способствует процессу графитизации, действуя в том же направлении, что и замедление скорости охлаждения. Изменяя, с одной стороны, содержание в чугуне углерода и кремния, а с другой - скорость охлаждения, можно получить различную структуру металлической основы чугуна.

Сера и марганец являются вредными технологическими примесями, содержание которых в чугунах ограничивают. Сера ухудшает механические и литейные свойства. И сера, и марганец препятствуют графитизации.

Фосфор не влияет на графитизацию, а при повышенном (до 0,4...0,5%) содержании повышает износостоикость чугунов, так как образуются твердые включения фосфидной эвтектики.

Самым распространенным видом термообработки чугунов является отжиг отливок при 430...600 °С для уменьшения литейных напряжений, которые могут вызвать даже коробление фасонных изделий. Нормализация чугуна проводится для аустенизации ферритной и ферритно-перлитной матриц и последующего перлитного превращения, что обеспечивает упрочнение. Закалку чугуна на мартенсит с нагревом до 850...930 °С и охлаждением в воде и масле применяют для повышения прочности и износостойкости.

После закалки проводят низкий отпуск (200 °С) для уменьшения закалочных напряжений или высокий отпуск (600...700 °C) для получения микроструктур сорбита или зернистого перлита, обеспечивающих повышенную вязкость.

Классификацию чугунов проводят по виду и форме углеродосодержащей структурной составляющей, то есть по наличию и форме графита.

По виду структурной составляющей выделяют чугуны без графита - белые чугуны, в которых практически весь углерод находится в химически связанном состоянии в виде цементита. Промежуточное положение занимает половинчатый чугун, большая часть углерода которого находится в РезС. Структура половинчатого чугуна - перлит, ледебурит и пластинчатый графит.

Чугуны с графитом в зависимости от формы последнего разделяют на серые, ковкие и высокопрочные. Серыми называют чугуны, в структуре которых графит имеет пластинчатую форму. В ковких чугунах графит имеет хлопьевидную форму, в высокопрочных чугунах - шаровидную. К числу высокопрочных относят также чугуны с графитом вермикулярной (греч. - червячок) формы, которые по свойствам (ГОСТ 28394-89) занимают промежуточное положение между чугунами с шаровидным и пластинчатым графитом.

А уж если вы работаете в лаборатории металлов или литейке, исследуете свойства чугунов, то хороший маникюр в Долгопрудном Nail's Bar & Art of Manicure поможет вашим ноготкам всегда выглядеть привлекательно.

www.samlit-samara.ru