Конструкция винтовых компрессоров. Устройство промышленного винтового компрессора

Конструкция винтового компрессора | Компрессорный блог

В данной статье мы расскажем об основных элементах конструкции винтового компрессора и о его устройстве.

В настоящее время производством винтовых компрессоров занимается достаточно большое количество компаний по всему миру. Однако, как автомобиль состоит из кузова, двигателя и трансмиссии, так и винтовой компрессор разных производителей состоит из компонентов, имеющих различия в конструкции, но выполняющих одну и ту же задачу при работе агрегата.

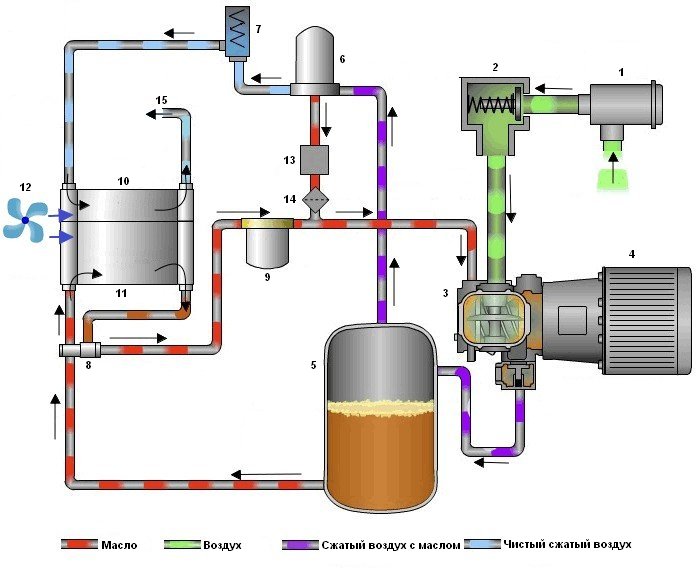

Любой винтовой компрессор может быть схематично представлен следующим образом:

Основные элементы винтового компрессора

Где:

1 – входной фильтр

2 – всасывающий клапан

3 – винтовой блок

4 – электродвигатель

5 – масляный резервуар

6 – сепаратор

7 – клапан минимального давления

8 – термостат

9 – масляный фильтр

10 – воздушный радиатор

11 – масляный радиатор

12 – вентилятор

13 – обратный клапан

14 – сетчатый фильтр

15 – выход сжатого воздуха

Входной фильтр

На входе винтового компрессора обязательно устанавливается фильтр, задачей которого является предотвращение проникновения в компрессор вместе с засасываемым воздухом пыли и твердых механических частиц.

Он представляет собой, как правило, цилиндрический патрон из гофрированной бумаги и может устанавливаться как открыто, так и в корпусе.

Воздушный фильтр винтового компрессора

Размер ячейки входного фильтра в большинстве случаев составляет 10 мкм, а площадь его поверхности соответствует производительности компрессора.

Всасывающий клапан

Запорный элемент всасывающего клапана имеет вид поворотного (заслонки) или поступательно двигающегося диска с уплотнением. Положение запорного элемента изменяется под действием сжатого воздуха, подаваемого во внутренний или внешний пневмоцилиндр из масляного резервуара через управляющий электромагнитный клапан.

Всасывающий клапан винтового компрессора

Всасывающий клапан винтового компрессора

Запуск винтового компрессора всегда происходит при закрытом всасывающем клапане. Но для того, чтобы в масляном резервуаре произошло накопление сжатого воздуха с давлением, достаточным для последующего воздействия на поршень управляющего пневмоцилиндра, всасывающий клапан имеет канал небольшого сечения с обратным клапаном.

Обратный клапан

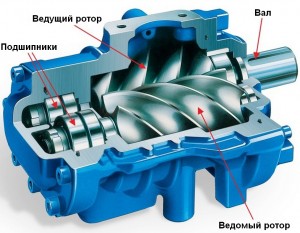

Винтовой блок

Основным рабочим элементом компрессора является винтовой блок, в котором собственно и происходит процесс сжатия всасываемого через входной фильтр воздуха.

Винтовой блок

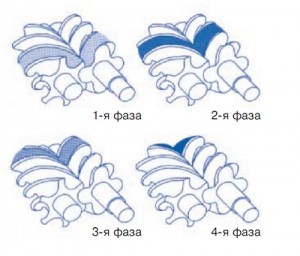

В корпусе винтового блока расположены два вращающихся ротора – ведущий и ведомый. При их вращении происходит движение воздуха от всасывающей стороны к нагнетающей с одновременным уменьшением объема межроторных полостей, т.е. сжатие.

Принцип сжатия воздуха в винтовом блоке

Зазор между роторами уплотняется находящимся в корпусе винтового блока маслом. Масло также служит для смазывания подшипников и отвода тепла, образующегося при сжатии воздуха.

Также существуют безмасляные винтовые компрессоры классического исполнения (без уплотняющей жидкости) и с водяным впрыском в камеру сжатия вместо масла.

Электродвигатель

Для передачи вращения ведущему ротору винтового блока, как правило, используется обычный трехфазный асинхронный электродвигатель.

Электродвигатель

Исключение составляют мобильные винтовые компрессоры, в которых в качестве источника вращения используется дизельный двигатель.

Дизельный компрессор

Вращение от вала двигателя ведущему ротору винтового блока может передаваться как при помощи клиноременной передачи:

Ременной привод

или через муфту с эластичным элементом (так называемый «прямой привод»).

Муфта эластичная

В некоторых случаях применяется шестеренчатый привод (в компрессорах большой производительности).

Нередко бывает необходимо регулировать производительность винтового компрессора, изменяя частоту вращения вала двигателя. В этом случае электропитание двигателя осуществляют при помощи специального устройства – частотного преобразователя.

Частотный преобразователь

Применение частотного преобразователя позволяет в широких пределах регулировать производительность винтового компрессора в зависимости от реальной потребности в сжатом воздухе, не прибегая к переводу агрегата в режим холостого хода закрытием всасывающего клапана.

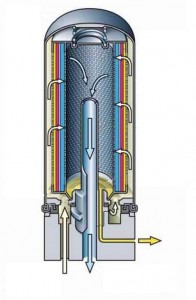

Масляный резервуар

Масляный резервуар играет очень важную роль в работе винтового компрессора:

- выполняет роль первичного аккумулятора сжатого воздуха;

- увеличивает объем масляной системы компрессора и, соответственно, количества масла, необходимого для эффективного отвода тепла, образовывающегося при сжатии воздуха;

- работает, как отделитель основной массы масла от сжатого воздуха, т.к. масло-воздушный поток попадает в резервуар из винтового блока по касательной к его цилиндрической поверхности – как бы «закручивается».

Масляный резервуар

Масляный резервуар

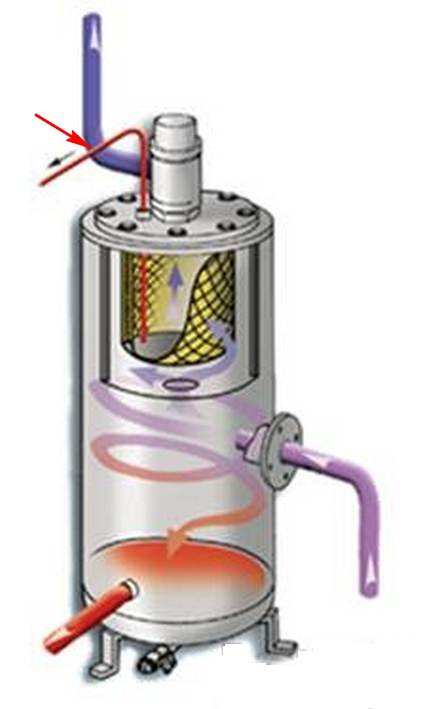

Сепаратор

Для того, чтобы выходящий из винтового компрессора сжатый воздух содержал минимальное количество масла, в его конструкции обязательно применяется сепаратор.

Сепаратор может быть внешним (в компрессорах небольшой мощности) и встроенным в масляный резервуар.

Внешний вид встроенного сепаратора:

Сепаратор встроенный

Сепаратор внешний

Сепаратор в разрезе с указанием потока масла и воздуха:

Сепаратор в разрезе

Благодаря наличию в конструкции винтового компрессора сепаратора содержание масла в сжатом воздухе на выходе не превышает 3 мг/м3.

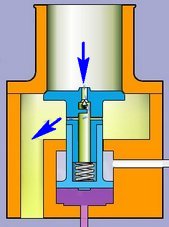

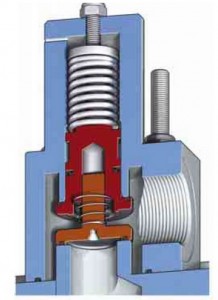

Клапан минимального давления (КМД)

Для нормальной циркуляции масла при работе винтового компрессора необходимо, чтобы давление в масляном резервуаре не опускалось ниже определенного минимально необходимого уровня.

Когда в магистрали, на которую работает винтовой компрессор, уже присутствует давление, это условие выполняется. А вот в случае, когда компрессор используется для заполнения пустого воздухосборника, для создания в масляном резервуаре повышенного давления используется клапан минимального давления.

Клапан минимального давления

Клапан минимального давления в разрезе:

Клапан минимального давления в разрезе

Этот клапан открывается при давлении на его входе, превышающем определенное значение, которое задается регулировкой сжатия закрывающей клапан пружины. Типичным для винтовых компрессоров давлением открытия клапана является значение 4÷4,5 бар.

Более подробно о клапане минимального давления (КМД) вы можете прочитать в статье Конструкция клапана минимального давления (КМД)

Термостат

В винтовом компрессоре, как и в двигателе автомобиля, существует два круга системы охлаждения – малый и большой.

Сразу после запуска компрессора масло в нем циркулирует по малому кругу, что обеспечивает довольно быстрый рост температуры. Это необходимо, чтобы при сжатии воздуха не происходило выпадение конденсата и смешивание его с маслом, значительно ухудшающее его эксплуатационные свойства.

Малый круг охлаждения

После достижения определенного значения температуры масла термостат открывается, направляя поток циркуляции по большому кругу – через охлаждаемый вентилятором радиатор.

Большой круг охлаждения

Как правило, открытие термостата начинается при температуре масла +55°С и полностью завершается при температуре +70°С.

Масляный фильтр

В процессе работы винтового компрессора в масле могут присутствовать механические примеси – продукты износа движущихся частей и частицы пыли, размер которых меньше размера ячейки входного фильтра. Для очистки масла от этих примесей в циркуляционный контур компрессора включается масляный фильтр.

Масляный фильтр в разрезе

Воздушный радиатор / Масляный радиатор / Вентилятор

Для охлаждения сжимаемого винтовым компрессором воздуха его пропускают через радиатор, который обдувается вентилятором. Температура сжатого воздуха на выходе компрессора, как правило, превышает температуру окружающей среды не более, чем на 20÷30 °С.

Для охлаждения циркулирующего в компрессоре масла служит масляный радиатор. Обычно воздушный и масляный радиаторы объединены в единый блок и обдуваются одним вентилятором (двумя в компрессорах большой мощности).

Обычно вентилятор приводится в действие отдельным электродвигателем.

Вентиляторы охлаждения

В небольших компрессорах зачастую для обдува радиаторов используется вентилятор, входящий в состав приводного двигателя.

Вентилятор охлаждения на двигателе

Обратный клапан / Сетчатый фильтр

Масло, отделяемое от сжатого воздуха в сепараторе, требуется вернуть в циркуляционный контур компрессора. Для этого используется специальная масловозвратная линия, имеющая в своем составе обратный клапан и сетчатый фильтр.

Масловозвратная линия

Для того, чтобы процесс возврата масла можно было наблюдать в реальном времени (это необходимо в диагностических целях), некоторые детали масловозвратной линии выполняются прозрачными.

Масловозвратная линия

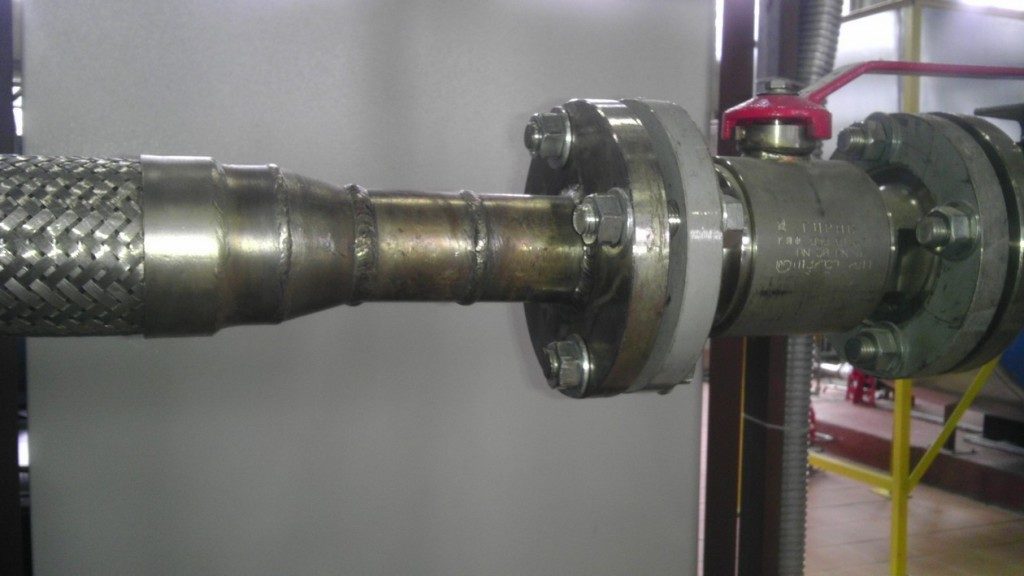

Выход сжатого воздуха

На выходной патрубок винтового компрессора необходимо установить запорный кран, позволяющий отключить компрессор от магистрали сжатого воздуха на время проведения технического обслуживания или ремонта.

Также для соединения выхода компрессора с магистралью рекомендуется использовать гибкое соединение (металлорукав) для устранения влияния температурных и вибрационных деформаций трубопровода на соединение.

Шаровый кран и металлорукав

На этом все.

Прокомментировать эту статью или задать вопросы вы можете в форме ниже . Мы ответим в течение 1-2 рабочих дней.

С уважением,

Константин Широких & Сергей Борисюк

Вернуться в раздел Все статьи

compressorblog.ru

Винтовой компрессор — Статьи — ПневмоЛенд

- data-tags=""> 6 }, ctx) %>

q

—до q

- data-tags="">: 6 }, ctx) grp_dscr || (grp_dscr = sngl_grp_dscr) %>

- data-tags=""> 6 }, ctx) %>

q

0 ) { if ( _.isNull(estimated_delivery) ) { %>Есть в наличииСрок поставки: Нет в наличии

0 && quantity > minimal_sale_quantity) { %>- data-tags="">: 6 }, ctx) %>

Компрессоры элемент(ы) 1 - 16 из 295

- Компрессор DCF-1300/500 CT11

- Компрессор Fubag VDC 400/100 CM3

- Компрессор FUBAG VDC 400/50 CM3

- Поршневой блок Remeza lb 30-2

- Компрессор Remeza СБ4/С-100 LB30a

- Поршневой блок АСО Бежецк К-24М

- Блок поршневой LB40-3

- Блок поршневой Remeza LT100

- Компрессор Remeza СБ4/Ф-270 lb75

- Компрессор Fubag B3600B/50 CM3

- Компрессоры: Компрессоры FUBAG VCF

- Metabo Basic 250-24 W OF Компрессор безмасленный 1.5кВт,24л

- Metabo Basic 250-24 W Компрессор масленный1.5кВт,24л

- Metabo Basic 250-50 W Компрессор масленный 1.5кВт,50л

- Metabo MEGA 350-100 D Компрессор 2.2кВт,320/м,400В,10б,90л

- Metabo MEGA 350-100 W Компрессор 2.2кВт,320/м,230В,10б,90л

Винтовые компрессоры (или винтовые воздушные компрессоры) - компрессоры, в которых сжатие среды достигается при помощи двух сцепленных между собой роторов с винтовыми зубьями. Винтовые компрессоры относятся к классу ротационных машин объемного принципа действия. Подача сжатого воздуха от компрессора, может быть использован как источник энергии для исполнительных механизмов, так и для проведения каких либо технологических процессов, связанных с применением сжатого воздуха. В настоящее время винтовые компрессоры получили наибольшее распространение на различных типах производства благодаря своим преимуществам. Применение винтового компрессора на производстве позволяет существенно снизить затраты на выработку сжатого воздуха, что повышает рентабельность всего производства.

К основным техническим параметром винтового компрессора является производительность на выходе – это чистая производительность. Не путать производительностью на входе. Отличаются они существенно, порядком 20 – 30%. Производительность компрессора на входе всегда выше, чем «чистая производительность». Эти показатели иногда и озвучивают, а на деле получается иная картина. Измеряется производительность в «литр/мин», или «метр кубический/мин». Наиболее приемлемый показатель для автосервиса и шиномонтажа – это «л/мин». Пневматический гайковерт автомобильный потребляет приблизительно 150 – 300 л/мин – все зависит от производительности самого гайковерта, а вот например грузовой гайковерт потребляет уже за 1000 л/мин.

Следующий не маловажный параметр это объём ресивера. Но учитывая, что у винтовых компрессоров производительность всегда высокая, поэтому ресивер особо не отличаются разняться от 200 до 500л, бывают и больше, но мы их не рассматриваем.Параметр давления. Нормальное давление компрессора 8 атмосфер, но некоторые установки (например генератор азота для накачки шин) работают при 10 атм. Для этого берут либо компрессор по эту установку, либо можно выжать из существующего, путем подкручивания воздушного редуктора и клапана сброса давления.

Питания сети - на это тоже стоит обратить внимание, так как не все точки шиномонтажа и австосервисы могут себе позволить напряжения 380 вольт. Парой даже 220 не стабильно (решение этой проблемы мы рассматривать не будем).По всем этим параметрам можно ориентироваться для выбора компрессора. Развитие на месте не стоит, поэтому рекомендуем всегда берите с запасом.

Принцип работы винтового компрессора.

Воздух через всасывающий клапан и воздушный фильтр поступает в винтовую пару , которая является "сердцем" компрессора. Здесь он смешивается с маслом, циркулирующим по замкнутому контуру, и образовавшаяся воздушно-масляная смесь нагнетается с помощью винтового блока в пневмосистему. Разделение масла и воздуха происходит в сепараторе. Очищенный от масла воздух через охлаждающий радиатор поступает на выход компрессора, а масло возвращается в винтовую пару. В зависимости от температуры оно проходит либо по малому кругу, либо по большому, через масляный радиатор. Регулировка осуществляется с помощью термостата. Винтовая пара приводится в движение электродвигателем, а автоматическое включение и выключение компрессора осуществляется с помощью реле давления.

Основой винтового компрессора является винтовая группа.Рабочий элемент винтовой группы - это винтовая пара, состоящая из двух взаимносцепленных "червячных" роторов. Обычно, ведущий ротор выполнен как винт с четырехзаходной резьбой (витками), а ведомый с шестью.

Такое передаточное число считается оптимальным и сделано для того, чтобы уменьшить нагрузку на ведущий винт. Объем сжатия образуется между витками винтовой группы и корпусом . Полный рабочий цикл сжатия осуществляется за один оборот ведущего винта. Из всего сказанного следует, что данная конструкция может работать только при условии очень точного прецизионного исполнения всех частей рабочего элемента (корпуса и двух взаимно подогнанных роторов). Такое устройство принципиально отличается от поршневого компрессора, для которого характерно возвратно-поступательное движение поршня в цилиндре, приводящее к повышенному нагреву и возникновению сильных вибраций. Именно поэтому использование промышленных поршневых компрессоров требует закладки массивного фундамента для компенсации вибраций и применения водяного охлаждения, то есть организации системы оборотного водоснабжения с громоздкими градирнями.

Особо следует остановиться на роли масла в винтовом компрессоре, которое выполняет сразу несколько функций:

- создание масляной пленки и обеспечение зазора между роторами винтовой группы;- транспортировка воздуха;- смазка подшипников рабочего элемента;- отвод тепла.

Для обеспечения температурного режима, масло, циркулирующее в компрессоре, прокачивается через охлаждающий радиатор . Дело в том, что при очень высоких температурах, выше 110°С, оно теряет свою плотность, а это грозит заклиниванием роторов винтовой пары. В то же время, при низких температурах масло обладает излишней вязкостью, а, кроме того, холодная воздушно-масляная смесь может привести к образованию конденсата, что ухудшает качество воздуха на выходе компрессора. Для того чтобы температура масла как можно быстрее достигла рабочего значения, используется термостат . То есть, существует малый круг циркуляции масла, когда оно, минуя радиатор, возвращается в систему. По мере нагрева, включается большой круг циркуляции через радиатор. Открытие термостата наступает при достижении температуры масла около 70°С.

Воздушно-масляный радиатор является двухсекционным, комбинированным. Кроме охлаждения масла он служит и для охлаждения воздуха. Благодаря этому разница между температурой окружающей среды и температурой воздуха на выходе компрессора не превышает 7°С. Это позволяет обеспечить дальнейшую эффективную работу осушителя и всей системы подготовки воздуха. Радиатор охлаждается проходящим через него потоком воздуха, который нагнетается внутрь компрессора вентилятором , установленным на валу электродвигателя . Все панели компрессора во время работы должны быть обязательно закрыты, именно так задается максимально эффективное направление движения воздуха, обеспечивающего отбор тепла, вырабатываемого во время сжатия. Возможно вторичное использование нагретого воздуха, например, для обогрева помещений в зимнее время. Из сказанного выше следует, что винтовая пара может работать только при условии, если она постоянно находится в воздушно-масляной смеси.

Возникающая при этом проблема отделения воздуха от масла решается с помощью следующих элементов :

- маслосборный ресивер ;- маслоотделительный фильтр ;- устройство возврата масла.

Система отделения масла имеет три ступени очистки, что обеспечивает ее максимальную эффективность. В результате остаточное содержание масла в сжатом воздухе не превышает 3 мг/куб. м. На первом этапе отделение происходит за счет центробежных сил и силы тяжести. Воздушно-масляная смесь поступает из винтовой группы по соединительному шлангу в ресивер маслоотделителя. Ударяясь о стенки сосуда, более тяжелые частицы масла под воздействием силы тяжести и центробежных сил опускаются на дно. Для второй ступени механической очистки используется разделительная перегородка, расположенная в средине ресивера выше входного отверстия. Воздушно-масляная смесь, поднимаясь, проходит через отверстия в перегородке, на которой так же оседают частицы масла. Оконечным элементом внутренней очистки является фильтр маслоотделителя, представляющий собой обычный керамический фильтрующий элемент. Масло, которое задерживается фильтром, скапливается в специальном углублении и возвращается в винтовой блок через соединительную трубку. Маслосборный ресивер снабжен предохранительным клапаном, который защищает его от превышения давления.

Очистка масла от загрязнения осуществляется с помощью масляного фильтра . Он предотвращает попадание твердых частиц на рабочие поверхности винтов и подшипников.

Как мы видим, ничего сложного в устройстве винтового компрессора нет. Вместе с тем его конструкция отличается надежностью и рассчитана на длительную бесперебойную работу. Безусловно, надежность и срок службы компрессора зависит от многих факторов: соблюдения условий эксплуатации, своевременного выполнения регламентных работ по техобслуживанию, а, главное, от качества всех компонентов и, в первую очередь, винтового блока, который является самым прецизионным и дорогостоящим элементом системы.

Обслуживание винтового компрессора.

Обслуживание винтовых компрессоров разных марок в принципе одинакова. В среднем замена масла и масляного фильтра (а также воздушного фильтра) производится каждые 2000-4000 часов (некоторые производители увеличивают этот срок до 8000 часов при условии использования на компрессорах их фирменного масла). Обслуживание лучше проводить не реже одного раза в год, даже при меньшей наработке.

Замена сепаратора осуществляется, как правило, через одну замену масла. Замена ремней на компрессорах с ременным приводом - не чаще одного раза в 12 000 часов, примерно с такой же периодичностью необходимо обслуживать клапаны всасывания и минимального давления.

Подшипники на винтовом блоке меняются в интервале от 25 000 до 60 000 часов, в зависимости от производителя ступени.

Смазка подшипников электродвигателя - в соответствии с конструкцией двигателя и рекомендациями производителя, от 1000 часов. Некоторые двигатели не требуют периодической смазки. Также на компрессоре при проведении каждого ТО контролируется ряд параметров, таких как натяжение ремней, всасывающего клапана, производится протяжка резьбовых соединений и электросхемы. Чистота радиаторов охлаждение, состояние и уровень масла контролируется постоянно.Своевременное и грамотное выполнение всех данных мероприятий гарантирует долгую и бес проблемную жизнь Вашему компрессорному оборудованию. В принципе, большинство операций по обслуживанию не требуют высокой квалификации персонала и может производиться своими силами, однако проведение более сложных работ, чем замена масла и фильтров, лучше доверить опытным специалистам.

Винтовые компрессоры не смогли создать конкуренцию поршневым, так как технология их создания была очень сложной. Поршневые установки не только славятся низкой ценой, по сравнению с другими видами воздухоочистителей. Но и легки в своем выпуске. А еще надо сказать, что они долго служат после ремонта. Сервисное обслуживание необходимо проводить постоянно, каждые 500 рабочих часов. Это помогает увеличению их работоспособности. Необходимость стабильного сервисного ремонта - это единственный минус поршневых установок. Из сказанного выше следует, что поршневые компрессоры, которые применяются на заводах не должны быть в одном экземпляре. Их должно быть два. При нормальной эксплуатации один компрессор будет резервным или находиться на техническом ремонте, а второй, конечно, выполнять свои функции.

Поршневые компрессорные установки намного эффективнее, чем другие типы компрессоров. Они намного дешевле и имеют большую производительность, поэтому:1.Промышленные поршневые установки экономичнее, чем винтовые компрессоры. Так как они могут работать в повторно-кратковременном режиме и при сильных разницах потребления сжатого воздуха.

2.Если применять компрессоры в помещениях, где изменяется часто температурный интервал, в установках для расфасовки цемента или же на угольных базах, то следует отдать предпочтение поршневым компрессорным станциям. Потому что для других видов компрессоров эти условия не способствуют их работоспособности, а наоборот сокращают ее.

3.Основным отличием поршневых компрессорных установок от винтовых компрессоров является их сравнительно небольшая продуктивность. Поршневые станции имеют способность постоянно поддерживать на одном уровне низкую производительность. Основным при покупке компрессора является то, что на этом все денежные вложения не заканчиваются. Они будут продолжаться и увеличиваться на протяжении всего срока работы данного компрессора.

Преимущества винтовых компрессоров:1. Возможность круглосуточной непрерывной работы;2. высокая надежность;3. низкие эксплуатационные издержки;4. простота установки и эксплуатации;5. низкий уровень шума;6. возможность применения автоматического управления;7. высокий уровень энергосбережения;8. высокая чистота сжатого воздуха на выходе.

Из сказанного выше следует, что компрессоры, которые применяются на СТО, заводах не должны быть в одном экземпляре. Их должно быть два. При нормальной эксплуатации один компрессор будет резервным или находиться на техническом ремонте, а второй, конечно, выполнять свои функции. Учитываю, все плюсы и минусы поршневого и винтового компрессора, можно сделать вывод: что вид, тип и модель компрессора выбирается только по месту применения. И от того, как вы сумеете выбрать, зависит как долго проработает ваш компрессор.

При выборе прибора следует руководствоваться кругом технических задач, условиями проведения работ и его ценой. В нашем магазине представлен огромный ассортимент различных инструментов и оборудования. Если у вас возникли вопросы, обращайтесь по указанным на сайте телефонам. Наши специалисты всегда готовы ответить на ваши вопросы и помочь выбрать необходимую модель устройства. Доставка товаров осуществляется по всей территории России в короткие сроки. Купить недорого различные приборы и инструменты можно в нашем интернет-магазине www.pnevmoland.ru.

Компания Пневмоленд является одной из немногих, которые предлагает своим клиентам полный цикл услуг — от поставки промышленного компрессорного и насосного оборудования до выполнения всех видов ремонтных и сервисных работ. Наша компания - официальный сервисный центр в Белгороде, Воронеже, Москве, Курске, Липецке, Орле и Тамбове торговых марок KRAFTMANN, ALUP, ABAC, FUBAG, REMEZA, ZAMMER, ATMOS, EWM, KSB, ENDRESS, HITACHI, BLUE WELD, NOVUS, PROJAHN, STEINEL.

Наши условия работы ориентированы на установление прочных взаимовыгодных и долговременных отношений, удовлетворяющих запросу самого требовательного Заказчика.

Заказать и купить понравившиеся товары Вы можете в компании Пневмолендт или на нашем сайте www.pnevmoland.ru . Цена Вас приятно обрадует.

www.pnevmoland.ru

13.9. Особенности эксплуатации винтовых компрессоров

Особенностью конструкции винтовых компрессоров является наличие специальных устройств для плавного регулирования их производительности. Разгрузка компрессора при пуске осуществляется переводом регулятора в положение минимальной производительности. Перед пуском электродвигателя должен быть включен насос системы смазки компрессора, а при наличии гидравлического регулятора производительности — насос системы регулирования производительности. Температура смазочного масла поддерживается в соответствии с инструкцией путем циркуляции охлаждающей воды через масляные охладители или включением электрических грелок.

Винтовой компрессор включают в работу с открытым нагнетательным и закрытым всасывающим вентилями. Разгрузку компрессора осуществляют с помощью регулятора, который перед пуском переводят в положение минимальной производительности (10%). В конструкциях винтовых компрессоров многих марок предусмотрен концевой выключатель, применение которого исключает возможность пуска электродвигателя, если регулятор не находится в положении минимальной производительности. Если давление в испарительной системе находится в пределах, допустимых по техническим условиям для компрессора, при ручном пуске всасывающий вентиль может быть открыт до пуска электродвигателя. При отепленной испарительной системе и высоком давлении паров хладагента в ней пуск компрессора осуществляют с закрытым всасывающим вентилем.

После включения электродвигателя контролируют показания манометров, установленных на масляном насосе и нагнетательной стороне компрессора, а также показания амперметра. В случае превышения допустимых значений силы тока или давления нагнетания, при отсутствии давления в системе смазки или появлении стуков компрессор немедленно останавливают для выявления причин ненормальной работы. При нормальной работе компрессора постепенно открывают всасывающий вентиль, контролируя перегрев пара, всасываемого в компрессор, и температуру нагнетаемого пара.

Пуск компрессора с закрытым всасывающим вентилем и его медленное открытие после того, как электродвигатель разовьет нормальную частоту вращения, исключает возможность возникновения гидравлического удара, который может произойти вследствие скопления жидкого хладагента или масла во всасывающем трубопроводе, а также в связи с возможным вскипанием жидкого хладагента в затопленных испарителях при резком понижении в них давления. Всасывающий вентиль открывают так, чтобы давление всасывания в компрессоре не превышало величины, близкой к рабочему давлению кипения. Процесс понижения давления в испарительной системе происходит медленно, но уменьшается вероятность работы компрессора влажным ходом.

В случае достижения в испарительной системе давления, соответствующего рабочей температуре кипения, полностью открывают всасывающий вентиль и приоткрывают на минимальный проход регулирующий вентиль. Температура нагнетания компрессора к этому моменту должна составлять от 60 до 80 °С. После полного открытия всасывающего вентиля увеличивают производительность компрессора с помощью регулятора производительности, постоянно наблюдая за показаниями амперметра.

При эксплуатации винтовых компрессоров периодически наблюдают за показаниями контрольно-измерительных приборов, сменяют фильтрующие элементы, смазочное масло и износившиеся детали. При эксплуатации маслозаполненных винтовых компрессоров следят, чтобы давление масла после масляного насоса было на 50 — 300 кПа (~ 0,5 — 3 кгс/см2) выше давления пара в нагнетательной полости компрессора. Винтовые компрессоры отечественного производства смазывают маслом марок ХА-30 и ХС-40. Температура масла, подаваемого в компрессор, должна составлять от 25 до 45 °С.

Во время работы винтовых компрессоров сжимаемый парообразный хладагент охлаждается смазочным маслом, поэтому температура сжатого пара всегда бывает ниже, чем при адиабатическом сжатии, и при допустимых режимах работы компрессора не превышает 105 °С. В случае поступления влажного пара в винтовой компрессор, работающий на аммиаке, смазочное масло охлаждается, вязкость его увеличивается, нагрузка на электродвигатель повышается, уровень шума резко возрастает, и, если нет соответствующей защиты, может выйти из строя электродвигатель. При наличии контроля нагрузки электродвигателя при влажном ходе компрессор останавливается автоматически с помощью системы защиты. При большом поступлении жидкого хладагента в винтовой компрессор возможно заклинивание роторов и разрушение подшипников.

Перед остановкой компрессора следует принять меры для облегчения и безопасности его последующего пуска. При ручном режиме работы во избежание влажного хода компрессора во время его последующего пуска вначале закрывают регулирующий вентиль на трубопроводе подачи жидкого хладагента в испарительную часть системы и останавливают насос хладагента в циркуляционной системе. Компрессор продолжает работать и отсасывать пар из испарителя в течение 5—10 мин при закрытом регулирующем вентиле для понижения уровня хладагента. Затем закрывают запорный всасывающий вентиль у компрессора, понижают давление в картере до 0,02 — 0,03 МПа (~0,2 — 0,3 кгс/см2) и выключают электродвигатель.

Автоматический пуск компрессора производится при открытых нагнетательном и всасывающем вентилях. После пуска производительность компрессора увеличивается автоматически. Перегрузки электродвигателя не происходит.

x-world5.com

Конструкция винтовых компрессоров - оборудование

Работу ни одного современного производства невозможно представить без применения компрессорного оборудования.

В процессе развития были изобретены и сконструированы компрессоры отличающиеся концепцией работы, конструкционными особенностями, размером и выходной мощностью. При этом наибольшую популярность и распространение получили устройства, рабочим элементом в которых являются винты. Благодаря оригинальному конструкторскому решению они показывают выдающиеся рабочие характеристики.

Конструкция

Аппараты, относящиеся к группе компрессоров винтового типа, могут различаться по конструкции, имея общий набор агрегатов характерный для всей линии. Части, входящие в состав компрессоров винтового типа, выполняют строго установленные задачи, обеспечивая бесперебойную работу установки в целом.

Составные части:

• Воздухозаборный воздушный фильтр – применяется для очистки воздушной массы поступающей из внешней среды. Чаще всего в состав устройства входит сразу два фильтрующих элемента. Первый отвечает за предварительную очистку воздуха поступающего в рабочую камеру. Второй, устанавливаемый перед входным клапаном, осуществляет окончательную фильтрацию.

• Входной (всасывающий) клапан – выполняет функции регулировки производительности установки. В большинстве конструкций клапан управляется пневматически. Регулировка нагрузки на установку осуществляется путем перевода клапана в холостой режим.

• Винтовой блок – является главным узлом, отвечающим за работу всех элементов. Он образуется совокупностью двух параллельных роторов винтового типа. Первый ротор имеет вогнутый, а второй выпуклый профиль винтов.Роторы

В конструкцию роторов, входящих в состав винтовых компрессоров, входят такие части, как:

• Ременная передача – включает два шкива, передающие роторам установленную скорость вращения. Первый крепится непосредственно к винтовой паре, а второй к мотору.

• Двигатель электрический – обеспечивает преобразование электроэнергии во вращательное движение, с последующей передачей его винтовой паре при помощи муфты, редуктора или привода ременной передачи.

• Фильтр масла – обеспечивает процесс очистки масла в замкнутой системе, непосредственно перед подачей его в рабочую камеру.

• Маслоотделитель – металлическая емкость, с расположенной внутри решетчатой перегородкой. Выполняет функции сепарации масла и воздуха посредством фильтра.

• Термостат – регулирует наиболее подходящий для работы режим температуры. В случае если температура масла в установке ниже заданной, оно циркулирует в системе, минуя радиатор.

• Охладитель масла – отвечает за остывание масла, после выделения его из воздушного потока.

• Конечный воздуха охладитель – отвечает за окончательное охлаждение потока сжатого воздуха, подаваемого из устройства.

• Предохранительный клапан - поддерживает бесперебойную работу аппарата, предохраняя его от поломки. Клапан отводит избыточное давление в маслоотделителе, препятствуя выходу из строя всей системы.

• Совокупность труб – состоит из труб проводящих воздушно-масляную смесь, воздух и масло.

• Реле давления – регулирует работу установки исходя из показателя давления. При достижении предельных значений, роторы переводятся в холостой режим. При снижении давления работа возобновляется.

• Управляющий блок – отвечает за контроль работы всех агрегатов. Также выводит на электронный дисплей отчет о состоянии параметров и характеристик установки.

• Вентилятор – осуществляет функции забора воздуха в установку, одновременно с этим отвечает за непосредственное охлаждение агрегатов.

Принцип работы

При работе винтового нагнетателя происходит взаимодействие различных элементов, которое приводит к образованию на выходном патрубке потока очищенного сжатого воздуха.

Двигатель, посредством системы передач, передает вращательное движение винтовой паре, которая обеспечивает нагнетание очищенного воздуха в рабочую камеру.

После, в камеру подается и смешивается с воздухом масло, необходимое для образования между роторами клина. В процессе вращения, зазор между роторами и блоком корпуса уменьшается, что приводит к уплотнению воздуха и увеличению давления в системе. Также масло обеспечивает равномерную смазку подвижных элементов аппарата, снижая трение и увеличивая срок эксплуатации деталей.

Пройдя процесс сжатия в блоке роторов, масло и воздух поступают в фильтр масла, где осуществляется процесс сепарации. Прежде чем отправиться в выходной патрубок, воздух подвергается охлаждению. Масло, в свою очередь, также проходит стадию отведения избыточного тепла и, после этапа фильтрации, повторно закачивается в рабочую камеру с винтами, замыкая цикл.

Применение

Благодаря уникальному принципу работы и наличию высокоэффективных рабочих элементов, компрессоры винтовые обладают выдающимся КПД по отношению к затрачиваемой энергии. Этот факт, на сегодняшний момент, делает их наиболее востребованным и часто применяемым оборудованием. Они хорошо зарекомендовали себя в работе, как на крупных промышленных предприятиях, так и на относительно малых производствах.

Большое разнообразие моделей, различающихся по типу двигателя, способу применения масла, количеству этапов сжатия и другим конструкционным особенностям, способно удовлетворить любые производственные потребности.

Устройство и принципы работы компрессоров

По принципу действия, компрессор воздуха является устройством, предназначенным для сжатия воздуха с целью дальнейшей его подачи к рабочим агрегатам пневматического оборудования. При выборе компрессора, следует определить виды выполняемых работ. На основе полученной информации подобрать аппарат, с учетом особенностей конструкции, технических и эксплуатационных показателей устройства.В зависимости от принципа положенного в основу работы, компрессоры могут иметь различные конструкционные особенности. Наиболее распространенными моделями, предлагаемыми к покупке современными производителями, являются установки с поршневым и винтовым принципом действия. В моделях могут встречаться как схожие, так и различные конструкционные элементы и решения. Также в зависимости от расчетных нагрузок, могут применяться самые разнообразные конструкционные материалы. Это позволяет добиться идеального соотношения между производительностью и ценой.

Внутренне устройство

Для крупных промышленных предприятий характерным является применение компрессоров винтового типа, обладающих высокими технико-эксплуатационными показателями. Внутренне устройство таких нагнетателей отличается наличием в рабочей камере установки двух роторов, один из которых является ведущим, а второй ведомым. Винтовой блок - это основной рабочий модуль установки, выполняющий работу по сжатию воздуха.

Функции винтового блока

Винтовой компрессор может функционировать в двух режимах – рабочем и холостом. Во время рабочего режима в роторную камеру устройства, с расположенными в ней винтами, поступает предварительно отфильтрованный воздух и масло. Наличие в блоке масла обусловлено необходимостью устранения воздушных пузырей и сжатия рабочего пространства с целью образования избыточного давления. Под действием винтов сжатый воздух нагнетается в пневматическую систему.

Перед подачей на ресивер и внешнее оборудование, сжатый воздух должен быть очищен от примесей масла. Этот процесс осуществляется в масляном разделителе. При этом как воздух, так и масло подвергаются дополнительному охлаждению посредством радиаторной установки. После охлаждения и фильтрации, масло повторно возвращается в систему для дальнейшего использования.

Как основной рабочий модуль компрессора, блок с расположенными в нем винтами требует более детального рассмотрения конструкционных особенностей и принципа работы.

Так зубья обоих роторов находятся в сцепленном положении. Между открытыми полостями роторов и стенками блока образуется объем, в который при вращательном движении системы попадает воздух. Винты имеют противоположно ориентированные направления вращения. Отличительной особенностью такого движения является закрытие открытой полости, приводящее к уменьшению объема и повышению нагнетаемого давления.

Благодаря оригинальной конструкции достигается высокая эффективность винтового компрессора. При умеренных затратах энергии и своевременном техническом обслуживании, установка способна обеспечивать пневматическое оборудование цеха бесперебойным потоком сжатого воздуха продолжительные интервалы времени.

Конструкция поршневого компрессора

Вторым по популярности и распространению в промышленности и домашнем хозяйстве является поршневое оборудование нагнетания воздуха. Основными преимуществами моделей такого типа является простота конструкции. В зависимости от выполняемой задачи, все детали поршневого компрессора могут относиться к одной из таких групп:

• Блок цилиндра;• Группа поршня;• Подвижные элементы;• Вспомогательные и регулирующие системы, такие как: клапаны и патрубки и воздуховоды;• Системы фильтрации и смазки;• Система охлаждения;• Монтажные элементы.

Строение поршневого компрессора

Основой конструкции поршневого нагнетателя является чугунный или алюминиевый корпус, в котором расположен вертикальный или горизонтальный цилиндр. В цилиндре свободно ходит подвижный поршень, способный выполнять возвратно-поступательное рабочее движение. Функции нагнетания и всасывания воздуха выполняют два клапана, располагающиеся над рабочей областью камеры.

При ходе поршня вниз по рабочей камере, открывается всасывающий клапан, удерживаемый специальной пружиной, открывая доступ воздуха в разреженную атмосферу. При ходе поршня вверх, впускной клапан закрывается, воздух сжимается и выталкивается под давлением через нагнетательный клапан в магистраль. Многократное повторение возвратно-поступательного хода поршня с определенной скоростью обеспечивает непрерывное поступление сжатого воздуха к внешним пневматическим инструментам. В случае последовательного расположения нескольких блок поршней, можно существенно увеличить расчетное давление воздуха на выходе.

Поршневой компрессор - это простое в эксплуатации устройство, являющееся неприхотливым в ремонте и обладающее высоким запасом прочности, необходимым для длительной работы.

Рассмотрев особенности конструкций винтового и поршневого компрессоров, можно осознанно выбрать наиболее подходящий тип. Что обеспечит пневматическое оборудование необходимым объемом сжатого воздуха, достаточным для решения как бытовых, так и промышленных задач. В случае возникновения вопросов, Вы можете пройти консультацию у наших специалистов.

Технические характеристики компрессоров

Совокупность рабочих параметров компрессоров описывается в их технических характеристиках. Зная эти показатели, можно составить предварительную оценку о производительности конкретного компрессора, его возможностях и потенциальной сфере применения. Эти данные незаменимы при проектировании и расчете мощностей новых производственных цехов, а также выборе необходимых пневматических приборов и инструментов, расчете их мощности и энергопотребления.

Главным рабочим показателем любого компрессора является давление, нагнетаемое в единицу времени. Более широко этот показатель расшифровывается, как способность установки нагнетать в замкнутое пространство воздушную массу, создавая при этом определенную величину избыточного давления. Эта величина напрямую зависит от мощности и конструкционных особенностей устройства.

В домашних хозяйствах и небольших производственных цехах, как правило, достаточной является мощность компрессора до десяти бар. В свою очередь, этой мощности может оказаться недостаточно для крупных предприятий, пневматические установки которых могут совокупно нуждаться в сверхвысоком давлении и соответственно требовать установки компрессоров повышенной мощности.

Производительность и рабочее давление

Рабочее давление компрессора – это средний показатель величины, получаемый как частное между пиковым давлением в системе, характеризующимся автоматическим переходом компрессора на холостой ход и минимальным давлением, при котором установка вновь переводится в рабочий режим.

Как правило, разница между предельными давлениями в системе составляет два бара. Для стандартизации классов компрессоров, пневматического оборудования и связующих их магистральных линий, была разработана спецификация. Согласно с принятыми нормами, можно выделить аппараты с низким, высоким и средним давлением.В условиях крупных предприятий, высокое внимание уделяется и другим характеристикам компрессорных установок, основной их которых является производительность в единицу времени.

Этим параметром характеризуется объемом воздуха, который, не зависимо от выходного давления, установка способна пропускать через свои агрегаты в единицу времени. В стандартной системе исчислений принято измерять производительность в кубометрах в час или литрах в час. В зависимости от технических особенностей конструкции, эти показатели могут существенно различаться у различных установок.Еще одним распространенным способом подсчета производительности компрессорной установки является замер количества воздуха, поступающего в систему за установленный промежуток времени перед этапом сжатия. Получаемую таким способом величину также называют расходом воздуха.

На практике, определение производительности компрессора по объему воздуха на выходе дает более точные результаты, поэтому этот метод является более предпочтительным для проведения расчетов. Знание обоих параметров оказывается востребованным на этапе покупки компрессора, так как согласно рекомендациям технической литературы, для производства следует приобретать компрессорную установку имеющую производительность на 30% выше расчетной.

Энергетическая установка

Основной частью компрессора, приводящей его части в движение, непосредственно отвечающей за его производительность, - является силовая установка. Ее мощность измеряется в киловаттах. По типу силовой установки различают турбинные, дизельные и компрессоры с электрической тягой. От мощности используемого двигателя напрямую зависит производительность всей установки в целом.

При расчетах мощности энергетической установки следует учитывать количество потребляемой ей энергии. В случае избыточной мощности, энергия будет расходоваться впустую, приводя к существенным расходам, связанным с оплатой топлива или электроэнергии. Также в случае чрезмерной мощности электродвигателя, может потребоваться переоборудование линии подачи электроэнергии более мощными кабелями и разъемами, обладающими необходимым количеством фаз.

Габариты и вес

Габариты и вес компрессора напрямую зависят от таких характеристик, как производительность и мощность. Предельное значение этих показателей рассчитывается исходя из потребностей производства.

На крупных промышленных предприятиях, в большинстве случаев используются мощные промышленные компрессоры, имеющие крупные габариты. Такие установки располагаются стационарно, без возможности перемещения. В связи с достаточным количеством свободного пространства и мощностью перекрытия, их габариты и вес не оказывают большого влияния на расчеты. Часто установки находятся отдельно, в машинном помещении.

В отличие от промышленных агрегатов, бытовые компрессоры должны обладать как можно меньшим размером при максимальной производительности. Такие устройства должны обладать высокой мобильностью и небольшим удельным весом, так как часто нуждаются в перемещении с места на место.

Основным элементом поршневого компрессора, влияющим на его габариты, является ресивер. Различают ресиверы вместительностью пятьдесят, сто, двести и более литров.

Меньшими габаритами обладает компрессор винтового типа, конструкция которого не требует ресивера, обеспечивающего непрерывную подачу воздуха. Так как такая установка не оснащается баллоном, то ее габариты и вес существенно ниже, чем у аналогичной установки поршневого типа.

Практическое применение

Компрессоры находят применение практически во всех сферах жизнедеятельности человека. Для каждой отрасли народного хозяйства характерны свои особенности выбора и требования к работе нагнетателей воздуха.

Применительно для пищевой промышленности имеется своя специфика выбора. Приготовление продуктов питания требует повышенной чистоты подаваемого воздуха. Соответственно, недопустимым является применение компрессоров, в конструкции которых для сжатия воздуха и смазки открытых элементов компрессионной камеры применяется масло.

Компрессоры находят широкое применение и в медицине. Так, ни один современный стоматологический кабинет не обходится без сжатого воздуха. В большинстве случаев компрессоры, применяемые в медицине, имеют небольшие габариты. Вес таких устройств не превышает пятидесяти килограмм, при габаритах 0.5/0.7 м2. Обладая относительно малыми размерами, установки способны нагнетать давление до восьми атмосфер и выдавать до ста пятидесяти литров сжатого воздуха за минуту.

Дополнительно, компрессоры, применяемые в медицинских учреждениях, оснащаются специальными кожухами, предназначенными для отсекания излишних шумов. Благодаря прекрасной шума изоляции, в большинстве случаев, компрессорные установки остаются вне зоны внимания пациентов.

Часто, достаточно сложно разобраться в большом разнообразии компрессоров, обладающих уникальными характеристиками. В таком случае наши специалисты проведут исчерпывающую консультацию и помогут выбрать наиболее подходящую модель.

Читайте также — поршневые компрессоры: назначение и основные особенности

www.vsecompressory.ru

Устройство винтового компрессора

- высокая надежность;

- длительный ресурс работы;

- возможность непрерывного круглосуточного функционирования;

- простота монтажа и подключения;

- сравнительно небольшие эксплуатационные затраты;

- наличие системы автоматического управления;

- низкий уровень шума;

- высокая чистота получаемого сжатого воздуха;

- низкий уровень энергозатрат на куб. метр произведенного воздуха

Как же устроен винтовой компрессор? Рассмотрим наиболее распространенный вариант компоновки. Воздух через всасывающий клапан и воздушный фильтр поступает в винтовую пару, которая является "сердцем" компрессора. Здесь он смешивается с маслом, циркулирующим по замкнутому контуру, и образовавшаяся воздушно-масляная смесь нагнетается с помощью винтового блока в пневмосистему. Разделение масла и воздуха происходит в сепараторе компрессора remeza. Очищенный от масла воздух через охлаждающий радиатор поступает на выход компрессора, а масло возвращается в винтовую пару. В зависимости от температуры оно проходит либо по малому кругу, либо по большому, через масляный радиатор. Регулировка осуществляется с помощью термостата. Винтовая пара приводится в движение электродвигателем, а автоматическое включение и выключение компрессора осуществляется контроллером или с помощью реле давления.

А теперь более подробно остановимся на составных частях компрессора, их назначении и устройстве. Основой винтового компрессора является винтовая группа. Рабочий элемент винтовой группы — это винтовая пара, состоящая из двух взаимносцепленных "червячных" роторов. Обычно, ведущий ротор выполнен как винт с четырехзаходной резьбой (витками), а ведомый с шестью. Такое передаточное число считается оптимальным и сделано для того, чтобы уменьшить нагрузку на ведущий винт. Объем сжатия образуется между витками винтовой группы и корпусом (выделено жирной линией). Полный рабочий цикл компрессора abac сжатия осуществляется за один оборот ведущего винта. Из всего сказанного следует, что данная конструкция может работать только при условии очень точного прецизионного исполнения всех частей рабочего элемента (корпуса и двух взаимно подогнанных роторов). Такое устройство принципиально отличается от поршневого компрессора, для которого характерно возвратно-поступательное движение поршня в цилиндре, приводящее к повышенному нагреву и возникновению сильных вибраций. Именно поэтому использование промышленных поршневых компрессоров требует закладки массивного фундамента для компенсации вибраций и применения водяного охлаждения, то есть организации системы оборотного водоснабжения с громоздкими градирнями.

Особо следует остановиться на роли масла в винтовом компрессоре, которое выполняет сразу несколько функций: — создание масляной пленки и обеспечение зазора между роторами винтовой группы и помогает избежать капитального ремонта компрессора;

- транспортировка воздуха;

- смазка подшипников рабочего элемента;

- отвод тепла.

Для обеспечения температурного режима, масло, циркулирующее в компрессоре, прокачивается через охлаждающий радиатор. Дело в том, что при очень высоких температурах, выше 110°С, оно теряет свою плотность, а это грозит заклиниванием роторов винтовой пары. В то же время, при низких температурах масло обладает излишней вязкостью, а, кроме того, холодная воздушно-масляная смесь может привести к образованию конденсата, что ухудшает качество воздуха на выходе компрессора. Для того чтобы температура масла как можно быстрее достигла рабочего значения, используется термостат. То есть, существует малый круг циркуляции масла, когда оно, минуя радиатор, возвращается в систему. По мере нагрева, включается большой круг циркуляции через радиатор. Открытие термостата наступает при достижении температуры масла около 70°С. Воздушно-масляный радиатор является двухсекционным, комбинированным. Кроме охлаждения масла он служит и для охлаждения воздуха. Благодаря этому разница между температурой окружающей среды и температурой воздуха на выходе компрессора не превышает 7°С. Это позволяет обеспечить дальнейшую эффективную работу осушителя и всей системы подготовки воздуха. Радиатор охлаждается проходящим через него потоком воздуха, который нагнетается внутрь компрессора вентилятором, установленным на валу электродвигателя. Все панели компрессора во время работы должны быть обязательно закрыты, именно так задается максимально эффективное направление движения воздуха, обеспечивающего отбор тепла, вырабатываемого во время сжатия. Возможно вторичное использование нагретого воздуха, например, для обогрева помещений в зимнее время.

Из сказанного выше следует, что винтовая пара может работать только при условии, если она постоянно находится в воздушно-масляной смеси. Возникающая при этом проблема отделения воздуха от масла в компрессоре решается с помощью следующих элементов

- маслосборный ресивер;

- маслоотделительный фильтр;

- устройство возврата масла.

Система отделения масла имеет три ступени очистки, что обеспечивает ее максимальную эффективность и отложит ремонт компрессора. В результате остаточное содержание масла в сжатом воздухе не превышает 3 мг/куб. м. На первом этапе отделение происходит за счет центробежных сил и силы тяжести. Воздушно-масляная смесь поступает из винтовой группы по соединительному шлангу в ресивер маслоотделителя. Ударяясь о стенки сосуда, более тяжелые частицы масла под воздействием силы тяжести и центробежных сил опускаются на дно. Для второй ступени механической очистки используется разделительная перегородка, расположенная в средине ресивера выше входного отверстия. Воздушно-масляная смесь, поднимаясь, проходит через отверстия в перегородке, на которой так же оседают частицы масла. Оконечным элементом внутренней очистки является фильтр маслоотделителя, представляющий собой обычный керамический фильтрующий элемент. Масло, которое задерживается фильтром, скапливается в специальном углублении и возвращается в винтовой блок через соединительную трубку. Для визуального контроля возврата масла в систему на прозрачной трубке сделано утолщение цилиндрической формы (19), Рис. 5. Важность этого элемента заключается в том, что он позволяет проверить эффективность работы маслоотделяющего фильтра, которая снижается при увеличении количества масла. Маслосборный ресивер снабжен предохранительным клапаном, который защищает его от превышения давления. Очистка масла от загрязнения осуществляется с помощью масляного фильтра. Он предотвращает попадание твердых частиц на рабочие поверхности винтов и подшипников. Кроме винтовых компрессоров вы можете заказать услугу ремонта поршневых компрессоров.

Воздушный фильтр, устанавливаемый на входе компрессора, предназначен для очистки поступающего воздуха. Он защищает винтовую пару от попадания посторонних частиц и, таким образом, обеспечивает надежность и долговечность работы компрессора. Преждевременное засорение воздушного фильтра может быть причиной перегрева электродвигателя и включения системы аварийной остановки. Также мы оказываем услуги по ремонту пневмоинструмента.

Всасывающий клапан служит для предотвращения выброса наружу сжатого воздуха и масла в момент остановки компрессора. Фактически это обычный подпружиненный пневматический клапан, который постоянно открыт при всасывании воздуха. Управление работой всасывающего клапана осуществляется с помощью устройства пневмоавтоматики — электропневматического клапана холостого хода. Задача этого устройства заключается в том, чтобы до момента остановки электродвигателя снизить давление внутри компрессора до 2,5 бар. Это позволяет избежать выбросов масла, обусловленных инерционностью всасывающего клапана и неприятных гидравлических ударов, возникающих при внезапной остановке компрессора. Клапан открывает канал, соединяющий через дроссельное отверстие область маслоотделительного фильтра с областью всасывания винтовой пары. Эффективное сечение дроссельного отверстия регулируется на заводе изготовителе так, чтобы в течение заданного времени давление в области всасывающего клапана снизилось до 2,5 Бар. При таком остаточном давлении в системе всасывающий клапан успеет закрыться и приводной двигатель можно выключить. Если вам необходим ремонт отбойного молотка то мы сможем сделать данную операцию. Еще одним устройством, обеспечивающим работу компрессора в режиме холостого хода, является клапан минимального давления. Он закрыт, пока давление внутри компрессора остается в пределах не более 4–5 бар (отсюда и название). Одновременно он выполняет роль обратного клапана, отделяя компрессор от пневмолинии при его остановке или работе на холостом ходу.

Реле или датчик давления обеспечивает автоматический режим работы компрессора. При достижении давления в сети заданного максимального значения (например, 10 бар) оно подает сигнал на контроллер, клапан холостого хода срабатывает и переводит компрессор на холостой ход. Когда давление падает до минимального (например, 8 бар), клапан холостого хода по сигналу контроллера (реле) закрывается, и компрессор вновь начинает нагнетать воздух в пневмолинию. Если же компрессор уже перешел в режим ожидания, то подается сигнал на пуск электродвигателя. Мы проводим профессиональный ремонт компрессоров atlas copco, новейшими материалами.

Привод в движение винтовой группы осуществляется электродвигателем, посредством ременной передачи. Передаточное число, а, следовательно, и скорость вращения винтового блока задается размерами шкивов. Чем выше максимальное давление компрессора, тем ниже возможная скорость вращения винтовой группы, тем меньше производительность компрессора. Система аварийной защиты состоит из двух независимых устройств.

Датчик термозащиты установлен на электродвигателе. При достижении предельных значений потребляемого тока реле срабатывает и двигатель отключается от сети. Другой датчик установлен в винтовой паре в области выходного патрубка. Сигнал с датчика температуры поступает на вход аналого-цифрового преобразователя и выдается на устройство индикации. Если температура на выходе винтовой пары превысит значение 105°С, защита срабатывает и двигатель выключается.

Работу винтового компрессора условно можно разделить на следующие режимы:

Пусковой режим Необходим для минимизации нагрузки на сеть в момент пуска компрессора. После нажатия кнопки "START" электродвигатель включается по схеме "звезда", чем обеспечивается минимальная нагрузка на сеть в момент включения и запускается таймер (2-20 секунд). Спустя установленное время, по команде с таймера, двигатель переключается в рабочий режим, т.е. на схему "треугольник". Спустя время 2-5сек по сигналу контроллера включается клапан загрузки.

Рабочий режим В этом режиме начинается рост давления в системе. Индикатор, расположенный на лицевой панели показывает давление в линии, также его можно контролировать по манометру расположенному на ресивере. При первом включении давление внутри компрессора и в линии практически одинаково. При достижении максимального давления, например 10 бар, срабатывает реле давления, и компрессор переходит из рабочего режима в режим холостого хода.

Режим холостого хода В отличие от поршневого, винтовой компрессор может работать в режиме холостого хода, длительность которого устанавливается таймером. В этом режиме двигатель компрессора и винтовая группа вращаются, прогоняя воздух по внутреннему контуру компрессора, обеспечивая, таким образом, его эффективное охлаждение. Режим холостого хода является переходным и служит для перевода системы в режим ожидания или полного выключения STOP. По команде с реле давления включается пневмоэлектрический клапан холостого хода, и запускается реле времени (настроенное, например, на 5 минут). Клапан холостого хода открывает перепускной канал между всасывающим клапаном и маслоотделительным фильтром. С этого момента давление в линии отличается от давления внутри компрессора, то есть в области между всасывающим клапаном и клапаном минимального давления оно начинает падать. Отверстие перепускного канала регулируется производителем таким образом, чтобы за установленное время (1-2 минуты) давление упало до минимальной величины — 2.5 бар. В этом случае выключение двигателя происходит безболезненно без выброса масла через всасывающий клапан в область воздушного фильтра. По истечении установленного времени (1-10 минуты) по команде с реле времени выключается электродвигатель и система переходит в режим ожидания. Если же давление в линии падает до минимального (например, 8 бар) раньше, чем срабатывает реле времени, то компрессор вновь переходит в рабочий режим.

Режим ожидания Данный режим длится до тех пор, пока давление в рабочей магистрали не станет меньше минимального (8 бар). В режиме ожидания система может находиться произвольное время, которое зависит от расхода воздуха в системе. При падении давления в системе ниже минимального срабатывает реле давления, и система вновь переходит в пусковой, а затем и в рабочий режим. Давление внутри компрессора быстро достигает значения давления в магистрали, дальнейший его рост происходит синхронно до перехода в режим холостого хода.

Режим "STOP" Режим "STOP" используется для штатного выключения системы. Если система в момент нажатия кнопки "STOP" находилась в рабочем режиме, то она принудительно переводится в режим холостого хода, а затем выключается через промежуток времени, установленный на таймере.

Режим "ALARM-STOP" В этот режим система может быть переведена нажатием кнопки экстренного выключения, расположенной на панели управления. Используется в случае срочной необходимости выключить электродвигатель. По этой команде электродвигатель отключается без перехода в режим холостого хода. Как мы видим, ничего сложного в устройстве винтового компрессора нет. Вместе с тем его конструкция отличается надежностью и рассчитана на длительную бесперебойную работу. В данной статье мы рассмотрели только один наиболее общий и часто встречающийся вариант. Он дает достаточно полное представление о работе компрессора, однако следует учитывать, что каждый производитель может вносить дополнительные изменения и дополнения в конструкцию выпускаемого им изделия. Безусловно, надежность и срок службы компрессора зависит от многих факторов: соблюдения условий эксплуатации, своевременного выполнения регламентных работ по техобслуживанию, а, главное, от качества всех компонентов и, в первую очередь, винтового блока, который является самым прецизионным и дорогостоящим элементом системы. Мы рекомендуем покупать оборудование только известных давно присутствующих на российском рынке компаний, имеющих здесь свое представительство и сервисный центр. Только в этом случае вы можете надолго забыть о проблемах связанных с обеспечением воздухом вашего предприятия. Мы лидеры в ремонте пневмоинструмента в Москве.

pnevmokom.ru

- Встроенные стабилизаторы

- Промышленный способ получения водорода

- Теплогенераторы на твердом топливе

- Теплогенераторы на твердом топливе

- Коммутационные шкафы

- Сверло р9

- Трансформатор для дома

- Ветрогенератор роторный

- Своими руками кавитационный теплогенератор

- Термосифонное охлаждение масла винтового компрессора

- Как хромировать пластик в домашних условиях