• Заточка спиральных сверл. Углы заточки. Угол заточки сверл

Заточка сверл - Разметка центровых отверстий, центрование и сверление на токарном станке - Совершенствование навыков выполнения слесарных и токарных работ

Точно просверлить отверстия можно только при правильна заточенном сверле. У такого сверла работают обе режущие кромки, и стружка выходит по двум спиральным канавкам.

| Выход стружек при правильно заточенном сверле |

Сверло затачивают так, чтобы режущие кромки были одинаковой длины, а угол при вершине соответствовал твердости металла (для разного металла различные углы, о чем будет сказано ниже). У неправильно заточенного сверла работает только одна режущая кромка, и стружка выходит по одной спиральной канавке.

| Выход стружки при неправильно заточенном сверле |

Заточку сверла проверяют шаблоном — пластиной с постоянными углами и шкалой с миллиметровыми делениями.

| Шаблон для проверки заточки сверл |

На рисунках ниже показаны проверка длины режущей кромки и угла при вершине сверла.

| Измерение длины режущей кромки сверл |

| Измерение угла при вершине |

Спиральное сверло затачивают на электроточиле с мелкозернистым абразивным кругом. Напомним правила безопасной работы на электроточиле, которые вы изучали в четвертых — шестых классах. Перед заточкой следует отрегулировать положение подручника, опустить экран или надеть очки, проверить заземление, ограждение, качество и крепление абразивного круга.

Элементы рабочей части сверла

Левой рукой (рисунок ниже положение – а), опираясь на подручник, удерживают за спиральную часть сверло на расстоянии 15 — 20 мм от его вершины. Правой рукой охватывают хвостовик, слегка прижимая сверло к абразивному кругу так, чтобы режущая кромка располагалась параллельно оси абразивного круга (рисунок ниже положение – б).

Положение рук при заточке сверла (а) и расположение сверла относительно оси абразивного круга (б)

Затем плавным движением правой руки, не отнимая от абразивного круга сверло, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают одну режущую кромку сверла. Так же затачивают другую режущую кромку.

При заточке периодически смачивают для охлаждения конец сверла в воде. Если сильно прижимать сверло к абразивному кругу, оно чрезмерно нагреется и станет темно-коричневым. Не следует допускать, чтобы затачиваемое сверло темнело, так как от нагрева и несвоевременного охлаждения оно подвергается отпуску.

Угол при вершине сверла надо выбирать в зависимости от твердости обрабатываемого материала. Для стали и чугуна он составляет 116 — 118°, для латуни и мягких бронз, дюралюминия — 130 — 140°, для эбонита и целлулоида — 80 — 90°.

Качество заточки сверла проверяют не только шаблонами, но и пробным сверлением. У правильно заточенного сверла диаметры его и просверленного отверстия одинаковы. Когда нет подходящего сверла нужного диаметра, используют сверла с разной длиной режущих кромок. Так, если нужно получить отверстие диаметром 10,2 мм, а имеется сверло диаметром 10 мм, то у этого сверла при заточке делают одну режущую кромку длиннее другой.

Хорошо заточенное сверло при работе не издает звуков от трения сверла о металл (скрежет, скрип), сильно не нагревается, входит в металл без усиленного нажатия.

Просверленное отверстие на выходе не должно иметь больших заусенцев. Диаметр сверла измеряют штангенциркулем; при этом сверло помещают между губками штангенциркуля так, как показано на рисунке ниже (по кромкам ленточек).

Измерение диаметра сверла штангенциркулем

Вопросы

- Из каких элементов состоит рабочая часть сверла?

- Почему у затачиваемого сверла иногда меняется цвет (из светлого в темный)?

- Перечислите причины сильного нагрева сверла при работе.

- Как и чем проверяют качество заточки сверл?

- Какие должны быть углы при вершине сверл для материалов разной твердости?

- Расскажите о правилах безопасной работы на электроточиле.

Упражнения

- Определите качество заточки имеющихся в мастерской сверл.

- Зарисуйте в тетрадях сверло и подпишите его элементы.

- Пользуясь рисунком, разметьте и вырежьте из кровельной стали шаблон.

- Заточите сверла для обработки стали и чугуна.

«Слесарное дело», И.Г.Спиридонов,Г.П.Буфетов, В.Г.Копелевич

Способ закрепления сверл на токарном станке определяется формой их хвостовиков. Сверла с цилиндрическим хвостовиком крепят в кулачковом сверлильном патроне, который коническим хвостовиком вставляют в коническое отверстие пиноли задней бабки. Сверла с коническим хвостовиком соответствующего размера вставляют непосредственно в пиноль задней бабки. Если размер конического хвостовика сверла или патрона меньше размера конического отверстия пиноли задней бабки,…

Центровые отверстия в деталях должны быть определенной глубины и диаметра и находиться строго в центре торца цилиндрической или конической заготовки. От качества центрового отверстия зависит правильное базирование обрабатываемой в центрах заготовки. На рисунке ниже показаны типичные случаи брака при сверлении центровых отверстий. Так, на рисунке ниже, а показано центровое отверстие без цилиндрической части. В этом…

Длинные цилиндрические заготовки в основном обрабатывают в центрах. Чтобы закрепить такую заготовку в центрах, нужно на двух ее торцах иметь центровые отверстия. Следовательно, центровые отверстия являются устойчивой базой для крепления в центрах длинных заготовок. Центровые отверстия могут быть без предохранительного конуса и с предохранительным конусом. Отверстия делают с углом при вершине 60°. Формы центровых…

Центровые отверстия сначала сверлят коротким сверлом диаметром d на глубину L, а затем зенковкой с углом 60° раззенковывают их по диаметру. Сверление центрового отверстия сверлом (а) и обработка зенковкой (б) Размеры D, d и L выбирают по следующей таблице: Размеры центровых отверстий Диаметр заготовки, мм Размеры центровых отверстий, мм D d L Более 5 до…

www.ktovdome.ru

Заточка сверла - Расходные материалы

Заточка сверла

- Перед сверлением материала следует подобрать угол заточки сверла. Дело в том, что для разных материалов (здесь главный параметр - это твердость обрабатываемого материала) следует применять отпимальный угол заточки сверла.

- При ручной заточке сверло держат левой рукой за рабочую часть, возможно ближе к режущей части, а правой рукой за хвостовик. Режущую кромку сверла прижимают к боковой поверхности заточного круга и плавным движением правой руки поворачивают сверло, добиваясь, чтобы режущие кромки приняли правильный наклон к оси и требуемую форму. Сильно нажимать на сверло не следует, так как это удлиняет процесс заточки.

При ручной заточке контроль заточки сверл производится визуально.

К примеру для твердых материалов, угол будет в районе 120 градусов, а для мягкого материала угол заточки может быть и 90 градусов.

- Для удобства, рекомендуемые углы заточки сверла сведены в список:

Материал, который будет сверлиться и угол заточки:

Чугун и сталь - 116…118Стальные поковки и закаленная сталь - 125Латунь и мягкая бронза - 130…140Мягкая медь - 125Алюминий, баббит - 130…140Силумин - 90…100Магниевые сплавы - 110…120Эбонит, целлулоид - 80…90Мрамор и другие хрупкие материалы - 90…100Органическое стекло - 70Пластмассы - 50…60

- Дефекты заточки

При ручной заточке сверла возможны следующие дефекты:

1. Длина режущих кромок неодинакова: середина поперечной кромки не совпадает с осью сверла.

При этом длинная режущая кромка будет больше нагружена, чем короткая кромка, и скорее затупится. Внешне это часто выражается в виде выкрашивания ее около угла длинной кромки. Кроме того, под влиянием большой нагрузки со стороны кромки длинной кромки сверло будет отжиматься в сторону от оси вращения и отверстие получится большего диаметра, чем диаметр сверла. Чем глубже отверстие, тем меньше будет его точность. Сверло будет «бить» и может поломаться.

2. Режущие кромки заточены под различными углами к оси сверла.

При этом середина поперечной кромки совпадает с осью сверла. Так как наклон одной режущей кромки больше, чем второй, то последняя работать не будет. Снимать стружку в этом случае будет только одна кромка. Под влиянием односторонней нагрузки режущей кромки сверло будет уводить в сторону и тем самым увеличивать диаметр отверстия.

3. Два дефекта одновременно.

Если после заточки сверла режущие кромки не равны по длине и наклонены к оси сверла под различными углами, то середина поперечной кромки сместится от оси сверла и при работе будет вращаться вокруг оси.

therepair.ru

Угол заточки сверла для разных материалов

Угол заточки сверла для разных материалов

Перед сверлением материала следует подобрать угол заточки сверла. Дело в том, что для разных материалов (здесь главный параметр — это твердость обрабатываемого материала) следует применять отпимальный угол заточки сверла.

угол заточки сверла

К примеру для твердых материалов, угол будет в районе 120 градусов, а для мягкого материала угол заточки может быть и 90 градусов.

Для удобства, рекомендуемые углы заточки сверла сведены в таблицу:

| Материал, который будет сверлиться | Угол заточки сверла |

| Чугун и сталь | 116…118 |

| Стальные поковки и закаленная сталь | 125 |

| Латунь и мягкая бронза | 130…140 |

| Мягкая медь | 125 |

| Алюминий, баббит | 130…140 |

| Силумин | 90…100 |

| Магниевые сплавы | 110…120 |

| Эбонит, целлулоид | 80…90 |

| Мрамор и другие хрупкие материалы | 90…100 |

| Органическое стекло | 70 |

| | 50…60 |

wmua.ru

• Заточка спиральных сверл. Углы заточки. | ImhoDom.Ru

Если сверлить приходится только древесину, то об остроте сверла можно не задумываться, так как сверло может исправно служить месяцы и годы без заточки. Но когда доходит дело до сверления металла, острота сверла становиться очень важна, другими словами, просверлить металл можно только острым сверлом. Разницу легко почувствовать, взяв абсолютно новое сверло. Начав довольно резво врезаться в металл, с каждой минутой сверло будет погружаться в металл все медленнее, а давить на него придется все сильнее.

Скорость затупления сверла зависит в частности от оборотов, скорости подачи, охлаждения и других факторов, однако как ни старайся, время работы сверла до неудовлетворительной работоспособности измеряется минутами. Если объем работы значительный, постоянно покупать новые сверла получится накладно, поэтому лучше научиться их затачивать. Хотя все равно стоит иметь несколько сверл одного диаметра (3-10, в зависимости от ох диаметра и соответственно цены) чтобы возвращаться к заточке только когда затупились все сверла.

На периферии сверла скорость резания максимальна, и, следовательно, максимален нагрев режущих кромок. В то же время отвод тепла от уголка режущей кромки сильно затруднен. Поэтому затупление начинается с уголка, потом распространяется на всю режущую кромку. Ясно видно ее закругление. Затем истирается задняя грань. На ней появляются штрихи, риски, идущие от режущей кромки. По мере износа риски сливаются в сплошную полоску вдоль режущей кромки, более широкую у периферии и сужающуюся к центру сверла. Поперечная режущая кромка при износе сминается.

В начале затупления сверло издает резкий скрипящий звук. Если сверло вовремя не заточить, количество выделяемого тепла будет возрастать и процесс износа пойдет быстрее.

Чтобы облегчить контроль геометрии сверла, главное, что следует сделать - это шаблон описанный ниже. С его помощью, даже если заточка выполняется без приспособлений, всегда можно проверить, где ещё нужно снять металл, и, в конце концов, получить то, что и должно получиться (не может быть чтобы не получилось, даже если придется сточить половину длинны сверла). Для соблюдения симметрии старайтесь, чтобы время заточки каждого участка и сила нажима были постоянные.

Заточка спиральных сверл

Заточку сверла производят по его задним граням. Очень важно, чтобы оба пера (зуба) сверла были заточены совершенно одинаково. Выполнить это вручную очень трудно. Не просто также вручную создать требуемую форму задней грани и заданный задний угол (где какой угол см. ниже).

Для заточки существуют специальные станки или приспособления. Если есть возможность, то лучше затачивать сверла на специализированном оборудовании. Но в условиях домашней мастерской такой возможности, как правило, не бывает. Сверла приходится затачивать вручную на обыкновенном точиле.

В зависимости от того, какую форму придают задней поверхности, существуют разные виды заточки: одноплоскостная, двухплоскостная, коническая, цилиндрическая, винтовая.

При одноплоскостной заточке заднюю поверхность пера выполняют в виде плоскости. Задний угол при такой заточке должен быть 28-30°. При одноплоскостной заточке велика опасность выкрашивания режущих кромок. Этот способ, самый легко выполнимый при ручной заточке, рекомендуют для сверл диаметром до 3 мм.

Универсальные сверла диаметром больше 3 мм обычно подвергают конической заточке. Для того, чтобы были понятны особенности такой заточки, рассмотрим схему конической заточки на станке сверла с углом 2φ в 118°. На рисунке ниже показан шлифовальный круг и прижатое к его торцу режущей кромкой и задней поверхностью сверло.

Заточка спирального сверла по коническим поверхностям

Заточка спирального сверла по коническим поверхностям Представим себе конус, образующая которого направлена вдоль режущей кромки и торца шлифовального круга, а вершина отстоит от диаметра сверла на 1,9 его величины. Угол при вершине равен 26°. Ось сверла пересекается с осью воображаемого конуса под углом 45°. Если вращать сверло, вокруг оси воображаемого конуса (как бы катать конус по торцу шлифовального круга), то на задней грани сверла образуется коническая поверхность. Если ось сверла и ось воображаемого конуса находятся в одной плоскости, то задний угол будет равен нулю. Чтобы образовался задний угол, нужно сместить ось сверла по отношению к оси воображаемого конуса. На практике это смещение будет равным 1/15 диаметра сверла. Качание сверла по оси воображаемого конуса при таком смешении обеспечит конусную заднюю грань и задний угол 12-14°. Чем больше величина смещения, тем большим будет задний угол. Следует напомнить, что задний угол вдоль режущей кромки меняется и увеличивается к центру сверла.

Понятно, что выполнить все эти условия заточки вручную очень сложно. Сверло, предназначенное к заточке, берут левой рукой за рабочую часть, возможно ближе к заборному конусу, а правой за хвостик.

Заточка сверла вручную

Заточка сверла вручную Режущей кромкой и задней поверхностью сверло прижимают к торцу шлифовального круга и, начиная от режущей кромки, плавными движениями правой руки, не отрывая сверла от камня, покачивают его, создавая на задней грани пера конусную поверхность. Затем повторяют ту же процедуру для второго пера.

При заточке желательно как можно точнее повторить ту форму задней поверхности, которая была после заводской заточки, чтобы не потерять требуемые задние углы.

Другой способ заточки, широко применяемый домашними мастерами, заключается в следующем. Как и в предыдущем случае, сверло берут левой рукой за рабочую часть возможно ближе к заборному конусу, а правой за хвостик. Режущей кромкой сверло прижимают к торцу шлифовального круга и плавным движением правой руки, не отрывая сверла от камня, поворачивают его вокруг своей оси, затачивая заднюю поверхность. Очень важно сохранить при вращении сверла нужный угол его наклона к торцу шлифовального круга. Для этого часто при заточке используют специальные втулки.

Заточка сверла через втулку

Заточка сверла через втулку В результате такой заточки на задних поверхностях обоих перьев получится конусная поверхность, но не будет образован задний угол. При работе трение задней поверхности о стенки отверстия и, следовательно, нагрев будет больше.

Из-за трения о шлифовальный круг, при заточке происходит нагрев инструмента. Это вызывает отпуск закаленной части инструмента. Металл мягчеет, теряет твердость. Неумелое затачивание приводит лезвие инструмента в негодность. Поэтому заточку следует вести с многократным охлаждением сверла в воде или в водно-содовом растворе. Это требование не касается твердосплавных сверл. Нельзя при заточке пользоваться для охлаждения маслом. Если по каким бы то ни было обстоятельствам инструмент затачивают всухую, то:

- за один проход снимают незначительный слой металла;

- скорость вращения абразивного круга должна быть как можно ниже;

- сверло никогда не должно нагреваться до такой степени, чтобы этого не терпела рука.

Практика показывает, что заточку инструмента следует вести против движения шлифовального круга. Тогда режущая кромка более долговечна, реже ее сминание и обламывание.

Для заточки используют шлифовальные круги из электрокорунда (марок 24А, 25А, 91А, 92А) зернистостью 25-40, твердостью М3-СМ2, на керамических связках.

В производстве обычно за заточкой следует доводка. Доводка делает поверхность глаже, убирает мелкие зазубринки. Сверло, подвергнутое доводке, более стойко к износу, чем сверло после заточки. Если у вас есть возможность выполнить доводку, воспользуйтесь ею.

Для доводки применяют шлифовальные круги из зеленого карбида кремния марки 63С зернистостью 5-6, твердостью М3-СМ1 на бакелитовой связке или круги из эльбора ЛО, зернистостью 6-8 на бакелитовой связке.

Одно из основных условий правильной заточки сверла - сохранение его осесимметричности. Обе режущие кромки должны быть прямолинейны и иметь идентичную длину, тождественную величину углов при вершине (и углы заострения) по отношению к оси сверла.

Правильность заточки проверяют специальным шаблоном.

Контроль правильности заточки сверла шаблоном: а - шаблон; б - проверка угла при вершине и длин режущих кромок; в - угла заострения; г - угла между перемычкой и режущей кромкой.

Контроль правильности заточки сверла шаблоном: а - шаблон; б - проверка угла при вершине и длин режущих кромок; в - угла заострения; г - угла между перемычкой и режущей кромкой. Его делают самостоятельно из листа меди, алюминия или стали толщиной приблизительно 1 мм. Самый долговечный шаблон, конечно, из стали. Шаблоном проверяют угол при вершине, длину режущих кромок, угол между перемычкой и режущей кромкой. Вместо заднего угла, который весьма сложно измерить, шаблоном измеряют угол заострения. Шаблон целесообразно сделать перед началом использования нового сверла, чтобы с последнего перенести нужные углы.

Неравномерная длина режущих кромок и наклон их к оси сверла приводят и к неодинаковой нагрузке. Сверло быстрее выйдет из строя из-за интенсивного износа перегруженной режущей кромки.

Неправильная заточка режущих кромок спирального сверла: а - клины режущих кромок неодинаковы, середина перемычки не совпадает с осью сверла; б - режущие кромки заточены под различными углами к оси сверла, середина перемычки совпадает с осью сверла.

Неправильная заточка режущих кромок спирального сверла: а - клины режущих кромок неодинаковы, середина перемычки не совпадает с осью сверла; б - режущие кромки заточены под различными углами к оси сверла, середина перемычки совпадает с осью сверла. Неравномерная нагрузка на части сверла вызовет его биение в процессе резания и, как результат, увеличение диаметра полученного отверстия.

Самый простой способ проверки правильности заточки - пробное сверление. Если перья сверла заточены неодинаково, то у менее нагруженного будет меньше стружки из соответствующей канавки. Иногда стружка выступает лишь через одну канавку. Диаметр отверстия может быть преувеличен в сравнении с диаметром сверла.

Приспособление для заточки сверла. Приспособление состоит из неподвижного основания и съемной державки с отверстиями для сверл разного диаметра.

Приспособление для заточки сверла: 1 - рейка; 2 - сверло; 3 - наждачный круг; 4 - основание; 5 - державка.

Приспособление для заточки сверла: 1 - рейка; 2 - сверло; 3 - наждачный круг; 4 - основание; 5 - державка. Основание выполняют из строганной доски толщиной 30-40 мм, к которой под углом 30-32° (зависит от угла 2φ, см. ниже, 30° для 2φ=120°, 32° для 2φ=116°) пришивается (прибивается, приклеивается) деревянная рейка со скошенной под углом 25-30° (для одноплоскостной заточки) боковой гранью. Эта рейка и ориентирует под нужным углом державку с затачиваемым сверлом относительно шлифовального круга. Державку изготавливают из прямоугольного деревянного бруска, одну из боковин которого состругивают под углом 60-65° (зависит от угла боковой грани рейки). Этой боковиной державку прижимают к рейке на доске основания, что обеспечивает заточку переднего угла сверла в требуемых пределах (25-30°). На другой боковине державки размечают и высверливают перпендикулярно плоскости этой боковины сквозные отверстия для каждого сверла того или иного диаметра. Длину державки выбирают такой, чтобы ее было удобно держать при заточке сверл.

На обычный подпятник (подлокотник) приспособление не установишь, так что придется придумывать для него какой-то столик или полку, можно перенести заточной станок на стол где будет место и для этого приспособления. На основание уложите вплотную к рейке державку с вставленным в нее сверлом, подлежащим заточке. Сверло в гнезде державки поверните так, чтобы затачиваемая кромка была сориентирована горизонтально. Левой рукой держите сверло у затачиваемой кромки, правой - хвостовик сверла. Прижимая державку к скошенной рейке, подведите сверло к наждачному кругу и заострите одну кромку. Затем разверните сверло и так же обработайте вторую кромку.

Можно сделать и проще:

Приспособление для заточки сверла

Приспособление для заточки сверла

Углы заточки и другие характеристики сверла

Спиральное сверло представляет собой стержень, имеющий для облегчения выхода стружки две винтовые канавки. Благодаря канавкам на сверле образуются два винтовых пера, или, как их иначе называют, зуба.

Спиральное сверло состоит из рабочей части, шейки, хвостовика и лапки.

Спиральные сверла: А - с коническим хвостовиком; В - с цилиндрическим хвостовиком; а -рабочая режущая часть; б - шейка; в - ширина пера; г - лапка; д - поводок; е - канавка стружечная винтовая; ж - перо; з - хвостовик; и - перемычка; L - общая длина; L0 - длина "рабочей режущей части"; D - диаметр; ω - угол наклона "канавки стружечной винтовой"; 2φ - угол при вершине; f - ширина ленточки спиральной; ψ - угол наклона перемычки.

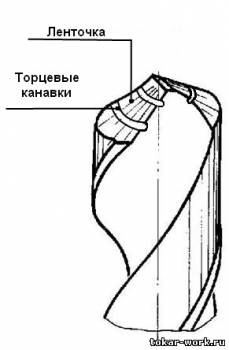

Спиральные сверла: А - с коническим хвостовиком; В - с цилиндрическим хвостовиком; а -рабочая режущая часть; б - шейка; в - ширина пера; г - лапка; д - поводок; е - канавка стружечная винтовая; ж - перо; з - хвостовик; и - перемычка; L - общая длина; L0 - длина "рабочей режущей части"; D - диаметр; ω - угол наклона "канавки стружечной винтовой"; 2φ - угол при вершине; f - ширина ленточки спиральной; ψ - угол наклона перемычки. Рабочая часть разделяется на режущую и направляющую. Все режущие элементы сверла расположены на режущей части - заборном конусе. Направляющая часть служит для направления во время резания и является запасной при переточке сверла. На перьях направляющей части по винтовой линии расположены цилиндрические фаски-ленточки. Ленточка служит для направления сверла в отверстии, а также для уменьшения трения сверла о стенки отверстия. Она не должна быть широкой. Так, ширина ленточки сверла диаметром 1,5 мм составляет 0,46 мм, диаметром 50 мм - 3,35 мм. Хвостовик сверла и лапка служат для закрепления сверла в шпинделе станка или патроне. Сверла могут быть выполнены как с шейкой, так и без нее.

Диаметр сверла, измеренный по ленточкам, неодинаков по длине сверла. У заборного конуса он несколько больше, чем у хвостовика. Это уменьшает трение ленточек о стенки отверстия.

Для того чтобы понять устройство режущей части сверла, рассмотрим основные принципы работы любого режущего инструмента (в том числе и сверла). Одно из важнейших требований к режущему инструменту состоит в том, чтобы отделяемая стружка свободно отходила от места резания. Поверхность инструмента, по которой сбегает стружка, называют передней гранью. Эту грань отклоняют назад под некоторым углом от вертикальной плоскости.

Параметры режущего инструмента на примере резца: 1 - клин; 2 - обрабатываемый предмет; γ (гамма) - угол передний; α (альфа) - угол задний; δ (дельта) - угол резания; β (бета) - угол заострения.

Параметры режущего инструмента на примере резца: 1 - клин; 2 - обрабатываемый предмет; γ (гамма) - угол передний; α (альфа) - угол задний; δ (дельта) - угол резания; β (бета) - угол заострения. Благодаря этому углу для инструмента облегчено врезание в металл и стружка свободнее сходит по передней грани. Угол между передней гранью инструмента и плоскостью, проведенной перпендикулярно к поверхности резания, называется передним углом и обозначается греческой буковой γ.

Поверхность инструмента, обращенную к детали, называют задней гранью. Ее отклоняют на некоторый угол от поверхности обрабатываемой детали, чтобы уменьшить трение инструмента о поверхность резания. Угол между задней гранью инструмента и поверхностью резания называют задним углом и обозначают греческой буквой α.

Угол между передней и задней гранью инструмента называют углом заострения и обозначают греческой буквой β.

Угол между передней гранью инструмента и поверхностью резания называют углом резания и обозначают греческой буквой δ. Этот угол представляет собой сумму угла заострения β и заднего угла α.

Передний и задний угол - это те углы, которые необходимо соблюдать при заточке.

А теперь найдем описанные выше грани и углы на сверле, которое совсем не похоже на инструмент, изображенный на рисунке выше. Для этого рассечем режущую часть сверла плоскостью АБ, перпендикулярной его режущей кромке.

Углы спирального сверла

Углы спирального сверла Режущая кромка - это линия пересечения передней и задней граней инструмента. Передний угол γ у сверла образует винтовая канавка. Угол наклона канавки к оси сверла определяет величину переднего угла. Величина углов γ и α вдоль режущей кромки переменна, о чем будет рассказано ниже.

Сверло имеет две режущие кромки, соединенные между собой перемычкой, расположенной под углом ψ к режущим кромкам.

Получив общее представление о геометрии режущей части сверла, поговорим подробнее о ее элементах. Передняя грань спирального сверла представляет собой сложную винтовую поверхность. Грань - это название условное, так как слово "грань" предполагает плоскость. Винтовая канавка, поверхность которой образует переднюю грань, пересекаясь с заборным конусом, создает прямые режущие кромки.

Угол наклона винтовой канавки к оси сверла обозначают греческой буквой ω. Чем больше этот угол, тем больше передний угол и тем легче выход стружки. Но сверло с увеличением наклона винтовой канавки ослабляется. Поэтому у сверл с малым диаметром, имеющих меньшую прочность, этот угол делают меньше, чем у сверл большого диаметра. Угол наклона винтовой канавки зависит также от материала сверла. Сверла из быстрорежущей стали могут работать в более напряженных условиях, чем сверла из углеродистой стали. Поэтому для них угол ω может быть больше.

На выбор угла наклона влияют свойства обрабатываемого материала. Чем он мягче, тем угол наклона может быть больше. Но это правило применимо в производстве. В домашних условиях, где одно сверло используют для обработки разных материалов, угол наклона обычно связан с диаметром сверла и изменяется от 19 до 28° для сверл диаметром от 0,25 до 10 мм.

Форма канавки должна создавать достаточное пространство для размещения стружки и обеспечивать легкий отвод ее из канавки, но при этом не очень ослаблять сверло. Ширина канавки должна быть приблизительно равна ширине пера. Глубина канавки определяет толщину сердцевины сверла. От толщины сердцевины зависит прочность. Если канавку сделать глубже, стружка будет лучше размещаться, но сверло будет ослаблено. Поэтому толщину сердцевины выбирают в зависимости от диаметра сверла. В сверлах малого диаметра толщина сердцевины составляет большую долю диаметра сверла, чем в сверлах большого диаметра. Так, для сверл диаметром 0,8-1 мм ширина сердцевины 0,21-0,22 мм, а для сверл диаметром 10 мм ширина сердцевины 1,5 мм. С целью повышения прочности сверла толщину сердцевины увеличивают по направлению к хвостовику.

Переднюю грань у сверла не перетачивают.

Конструкция винтовых канавок такова, что по мере приближения от края сверла к центру их угол наклона уменьшается, а значит, уменьшается и передний угол. Условия работы режущей кромки у центра сверла будут труднее.

Задний угол, так же как и передний, изменяется по величине в разных точках режущей кромки. В точках, расположенных ближе к наружной поверхности сверла, он меньше, в точках, расположенных ближе к центру, больше. Задний угол образуется при заточке заборного конуса и на периферии сверла равен приблизительно 8-12°, а в центре 20-25°.

Перемычка (поперечная кромка) расположена в центре сверла и соединяет обе режущие кромки. Угол наклона перемычки к режущим кромкам ψ может быть от 40 до 60°. У большинства сверл ψ=55°. Перемычка образуется пересечением двух задних граней. Ее длина зависит от толщины сердцевины сверла. Так как толщина сердцевины увеличивается по направлению к хвостовику, длина перемычки возрастает в результате каждой заточки. В процессе сверления поперечная кромка только мешает внедрению сверла в металл. Она не режет, а скребет или, вернее, давит металл. Недаром ее когда-то называли скребущим лезвием. С уменьшением длины перемычки вдвое усилие подачи можно снизить на 25%. Однако уменьшение длины перемычки за счет уменьшения толщины сердцевины приведет к ослаблению сверла.

Большое влияние на работу сверла оказывает угол при вершине 2φ. Если угол при вершине мал, стружка своим нижнем краем будет задевать за стенку отверстия и условий для правильного образования стружки не будет.

Спиральное сверло с острым углом заборного конуса

Спиральное сверло с острым углом заборного конуса На рисунке ниже показано сверло с нормальным углом заборного конуса.

Спиральное сверло с нормальным углом заборного конуса

Спиральное сверло с нормальным углом заборного конуса Край стружки в этом случае хорошо укладывается в канавку. Изменение угла при вершине изменяет длину режущей кромки и, следовательно, нагрузку на единицу ее длины. При увеличении угла при вершине нагрузка на единицу длины режущей кромки растет, при этом увеличивается сопротивление внедрению сверла в металл в направлении подачи. При уменьшении угла при вершине возрастает усилие, необходимое для вращения сверла, так как ухудшаются условия образования стружки и возрастает трение. Но при этом нагрузка на единицу длины режущей кромки уменьшается, толщина срезаемой стружки становится меньше и теплота от режущих кромок отводится лучше.

Обычно угол при вершине (2φ) стандартных универсальных сверл из углеродистой, хромистой и быстрорежущей стали равен 116-118° и считается пригодным для многих материалов. Но для того, чтобы обеспечить наилучшие условия работы, его меняют, как показано в таблице.

Угол при вершине сверла для различных материалов

Угол при вершине сверла для различных материалов

www.imhodom.ru

Заточка сверла

Сверло состоит из державки (хвостовик), тело, из двух ленточек и перемычки. Державка (хвостовик) – предназначен для зажима в патрон или заднюю бабку. Хвостовик может быть конусным и называется конус морзе и указывается №.

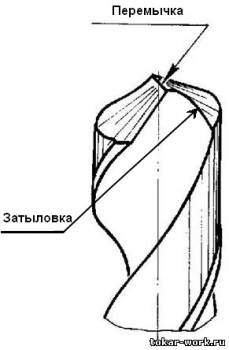

Тело – это толщина сверла между ленточками или ширина перемычки. Если тело толстое, то заточку сверла производить очень сложно, так же это плохо влияет на сход стружки. Сильно тонкое тело тоже плохо, сверло становится более хрупким. Тело сверла должно быть средним с вытянутой спиралью. Перемычка – служит для зацентровки сверлом материала, а так же перемычка является центром сверла и при сверлении является точкой соприкосновения материала и сверла. Спираль – служит для схода стружки. При выборе сверла желательно выбирать сверло с более вытянутой спиралью. Заточка сверла требует определенных навыков. Важным фактором при сверлении является спираль сверла. При сильно скрученной спирали стружка будет забиваться и не будет выходить из просверленного отверстия, заточка таких сверл сложна и в некоторых случаях невозможна (брак сверла). Сверло желательно выбирать с вытянутой спиралью (менее скрученной), таким сверлом легко сверлить.Во первых заточку сверла необходимо производить с торцевой стороны. Затачивают две ленточки под определенным углом 120 или 45 градусов. Ленточки должны быть ровными, при разной длине ленточки отверстие при сверлении будет разбиваться. После основной заточки сверла делают затыловку. Затыловка делается для того, что бы при сверлении затылок сверла не врезался в металл и не мешал сходу стружки.

По своему опыту могу сказать что защитную ленточку не обязательно делать, лично я ее не затачиваю, это удел заточников. Заточники обосновывают защитную ленту для выравнивания перемычки.

Хитрости заточки сверла

При заточки сверла можно прибегнуть к небольшим хитростям. На торце сверла делаются 3 канавки глубиной до 0.3мм. Одна канавка на одной ленте и две канавки на другой ленте при чем 3 канавки на двух лентах должны лежать на разных осях (одна канавка лежит между двумя). Такой вид заточки значительно облегчает процесс сверления и увеличивает подачу при сверлении.

Марки сверла бывают разными: твердосплавные ВК8, быстрорежущие Р18, HSS и другие. Угол заточки сверла при сверлении играет большую роль. Угол 45 градусов применяется для мягких материалов например: алюминий, фторопласт, текстолит и другие. Угол 120 градусов применяется для сверления более прочных материалов например: нержавейка, сталь, бериллиевая бронза и другие.

www.tokar-work.ru