3.Сущность процесса сварки в углекислом газе. Углекислота для сварки

3.Сущность процесса сварки в углекислом газе

Углекислый газ препятствует негативному воздействию атмосферы на процесс сварки. Высокая температура дуги частично разлагает углекислый газ на окись углерода и кислород. В результате образуется смесь из трех газов в зоне дуги: кислорода, углекислого газа и окиси углерода.

Кислород вступает в реакцию окисления с металлом. Температура электрической дуги значительно выше, чем температура сварочнойванны, поэтому выгорание (дополнительный расход) металла происходит, в первую очередь, в сварочной проволоке. Основной металл в сварочной ванне окисляется не так интенсивно.

Для снижения негативных последствий выгорания, сварочная проволока изготавливается с добавлением легирующих добавок. Повышенное содержание марганца, титана и кремния уменьшает количество окиси углерода и препятствует образованию пор в сварочном шве. Степень окисления увеличивается при возрастании расхода потребляемого напряжения. Уменьшение интенсивности окисления происходит при увеличении плотности тока. Прямая полярность тока при сварке углекислым газом приводит к большему окислению, чем обратная.

4.Технология сварки в углекислом газе

Перед сваркой поверхность кромок очищают от ржавчины, загрязнений, окалины и шлака. Потолочные и вертикальные швы выполняют проволоками малого диаметра и на небольших токах.

Проведение сварочных работ в двуокиси углерода может происходить с использованием следующих процессов:

с частыми принудительными короткими замыканиями;

с крупнокапельным переносом;

с непрерывным горением дуги.

Выбор процесса переноса электродного металла зависит от типа сварочной проволоки. Обычно сварочные работы в среде углекислого газа проводят на переменном токе. Реже применяется постоянный ток. Диаметр сварочной проволоки и величина тока зависят от размещения шва в пространстве и толщины свариваемого металла.

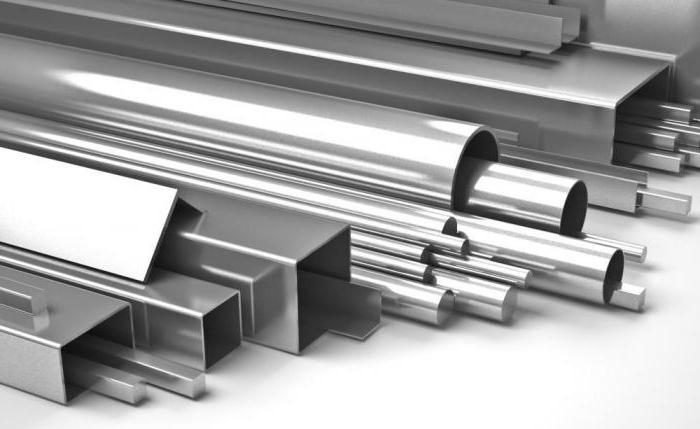

5.Материалы для сварки в среде углекислого газа

Сварочные работы двуокисью углерода производится в полуавтоматическом или автоматическом режиме. Выбор материалов для сварки в среде углекислого газа определяется особенностями этого метода работ. Для их выполнения используют:

6.Сварочная проволока

Электроды, применяемые для сварочных работ полуавтоматомв углекислом газе, имеют свои особенности.Сварочная проволока, применяемая для сварки под флюсом, в основном, не подходит при работах в среде двуокиси углерода.

Для сварки в углекислом газе используют электроды с повышенным содержанием легирующих добавок из марганца и кремния. Диаметр проволоки зависит от типа сварочного полуавтоматаи толщины основного свариваемого металла. Поверхность электродов должна быть чистой, без следов ржавчины, окалины и органических загрязнений. Наличие посторонних примесей способствует увеличению пористости шва и разбрызгиванию металла. Для очистки электродов производится их травление в слабом (20%) растворе серной кислоты и последующая прокалка в печи.

7.Углекислый газ для сварки

Углекислый газ нетоксичен и не имеет цвета. В сварочных работах используются баллоны сжиженного углекислого газа черного цвета. Рабочее давление баллонов — 60-70 кгс/см². На их поверхность нанесена надпись желтого цвета «Углекислота». Объем стандартного баллона составляет 40 литров. В нем содержится примерно 25 кг жидкой углекислоты, которая занимает 60-80% объема. Остальную часть емкости занимает углекислый газ.

Для сварки применяется углекислый газ с концентрацией выше 98%, а при выполнении наиболее ответственных работ — свыше 99%. Повышенное содержание влаги в углекислоте ведет к большому разбрызгиванию металла в процессе сварочных работ. Использование специального осушителя, на основе силикагеля, медного купороса или алюминия, способствует удалению избытка влаги.

Объем углекислого газа, который содержится в стандартных баллонах, обеспечивает производство работ в течение 15-20 часов, расход газа зависит от интенсивности работ. Перед применением, баллон необходимо установить и выдержать в вертикальном положении, для оседания избытка влаги на дно. Важно следить за тем, чтобы давление в баллонах не опускалось ниже 4 кгс/см². При достижении этого значения, углекислый газ содержит большое количество влаги, поэтому использование баллона прекращают.Расход углекислого газа контролируется с помощью специального понижающего редуктора, который устанавливается на выходе газа из баллона. Редуктор снижает давление до нормы в 0,5 атмосферы и обеспечивает оптимальный расход углекислоты. При выходе газа из баллона происходит быстрое его охлаждение, вследствие испарения жидкой углекислоты. Это может привести к закупорке редуктора. Чтобы предотвратить замерзание влаги, используют обогреватель.

studfiles.net

Углекислый газ, он же углекислота, он же двуокись углерода…

В сварочном производстве используется термин «углекислый газ» см. ГОСТ 2601. В «Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением» принят термин «углекислота», а в ГОСТ 8050 - термин «двуокись углерода».

Существует множество способов получения углекислого газа, основные из которых рассмотрены в статье Способы получения углекислого газа.

Плотность двуокиси углерода зависит от давления, температуры и агрегатного состояния, в котором она находится. При атмосферном давлении и температуре -78,5°С углекислый газ, минуя жидкое состояние, превращается в белую снегообразную массу «сухой лед».

Под давлением 528 кПа и при температуре -56,6°С углекислота может находиться во всех трех состояниях (так называемая тройная точка).

Двуокись углерода термически устойчива, диссоциирует на окись углерода и кислород только при температуре выше 2000°С.

Углекислый газ – это первый газ, который был описан как дискретное вещество. В семнадцатом веке, фламандский химик Ян Баптист ван Гельмонт (Jan Baptist van Helmont) заметил, что после сжигания угля в закрытом сосуде масса пепла была намного меньше массы сжигаемого угля. Он объяснял это тем, что уголь трансформируется в невидимую массу, которую он назвал «газ».

Свойства углекислого газа были изучены намного позже в 1750г. шотландским физиком Джозефом Блэком (Joseph Black).

Он обнаружил, что известняк (карбонат кальция CaCO3) при нагреве или взаимодействии с кислотами, выделяет газ, который он назвал «связанный воздух». Оказалось, что «связанный воздух» плотнее воздуха и не поддерживает горение.

CaCO3 + 2HCl = СО2 + CaCl2 + h3O

Пропуская «связанный воздух» т.е. углекислый газ CO2 через водный раствор извести Ca(OH)2 на дно осаждается карбонат кальция CaCO3. Джозеф Блэк использовал этот опыт для доказательства того, что углекислый газ выделяется в результате дыхания животных.

CaO + h3O = Ca(OH)2

Ca(OH)2 + CO2 = CaCO3 + h3O

Жидкая двуокись углерода бесцветная жидкость без запаха, плотность которой сильно изменяется с изменением температуры. Она существует при комнатной температуре лишь при давлении более 5,85 МПа. Плотность жидкой углекислоты 0,771 г/см3 (20°С). При температуре ниже +11°С она тяжелее воды, а выше +11°С - легче.Удельная масса жидкой двуокиси углерода значительно изменяется с температурой, поэтому количество углекислоты определяют и продают по массе. Растворимость воды в жидкой двуокиси углерода в интервале температур 5,8-22,9°С не более 0,05%.

Впервые жидкую двуокись углерода получили в 1823 г. Гемфри Дэви (Humphry Davy) и Майкл Фарадей (Michael Faraday).

Твердая двуокись углерода «сухой лед», по внешнему виду напоминает снег и лед. Содержание углекислого газа, получаемого из брикета сухого льда, высокое - 99,93-99,99%. Содержание влаги в пределах 0,06-0,13%. Сухой лед, находясь на открытом воздухе, интенсивно испаряется, поэтому для его хранения и транспортировки используют контейнеры. Получение углекислого газа из сухого льда производится в специальных испарителях. Твердая двуокись углерода (сухой лед), поставляемая по ГОСТ 12162.- для создания защитной среды при сварке металлов;

- в производстве газированных напитков;

- охлаждение, замораживание и хранения пищевых продуктов;

- для систем пожаротушения;

- для чистки поверхностей сухим льдом.

Плотность углекислого газа достаточно высока, что позволяет обеспечивать защиту реакционного пространства дуги от соприкосновения с газами воздуха и предупреждает азотирование металла шва при относительно небольших расходах углекислоты в струе. Углекислый газ является активным газом, в процессе сварки он взаимодействует с металлом шва и оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие.

Ранее препятствием для применения углекислоты в качестве защитной среды являлись поры в швах. Поры вызывались кипением затвердевающего металла сварочной ванны от выделения оксиси углерода (СО) вследствие недостаточной его раскисленности.

При высоких температурах углекислый газ диссоциирует с образованием весьма активного свободного, одноатомного кислорода:

СO2=CO+O

Окисление металла шва выделяющимся при сварке из углекислого газа свободным кислородом нейтрализуется содержанием дополнительного количества легирующих элементов с большим сродством к кислороду, чаще всего кремнием и марганцем (сверх того количества, которое требуется для легирования металла шва) или вводимыми в зону сварки флюсами (сварка порошковой проволокой).

Как двуокись, так и окись углерода практически не растворимы в твердом и расплавленном металле. Свободный активный кислород окисляет элементы, присутствующие в сварочной ванне, в зависимости от их сродства к кислороду и концентрации по уравнению:

Мэ + О = МэО

где Мэ - металл (марганец, алюминий или др.).

Кроме того, и сам углекислый газ реагирует с этими элементами.

В результате этих реакций при сварке в углекислоте наблюдается значительное выгорание алюминия, титана и циркония, и менее интенсивное - кремния, марганца, хрома, ванадия и др.

Особенно энергично окисление примесей происходит при полуавтоматической сварке. Это связано с тем, что при сварке плавящимся электродом взаимодействие расплавленного металла с газом происходит при пребывании капли на конце электрода и в сварочной ванне, а при сварке неплавящимся электродом - только в ванне. Как известно, взаимодействие газа с металлом в дуговом промежутке происходит значительно интенсивнее вследствие высокой температуры и большей поверхности контактирования металла с газом.

Ввиду химической активности углекислого газа по отношению к вольфраму сварку в этом газе ведут только плавящимся электродом.

Двуокись углерода нетоксична и невзрывоопасна. При концентрациях более 5% (92 г/м3) углекислый газ оказывает вредное влияние на здоровье человека, так как она тяжелее воздуха и может накапливаться в слабо проветриваемых помещениях у пола. При этом снижается объемная доля кислорода в воздухе, что может вызвать явление кислородной недостаточности и удушья. Помещения, где производится сварка с использованием углекислоты, должны быть оборудованы общеобменной приточно-вытяжной вентиляцией. Предельно допустимая концентрация углекислого газа в воздухе рабочей зоны 9,2 г/м3 (0,5%).

Углекислый газ поставляется по ГОСТ 8050. Для получения качественных швов используют газообразную и сжиженную двуокись углерода высшего и первого сортов.

Углекислоту транспортируют и хранят в стальных баллонах по ГОСТ 949 или цистернах большой емкости в жидком состоянии с последующей газификацией на заводе, с централизованным снабжением сварочных постов через рампы. В стандартный баллон с водяной емкостью 40 л заливается 25 кг жидкой углекислоты, которая при нормальном давлении занимает 67,5% объема баллона и дает при испарении 12,5 м3 углекислого газа. В верхней части баллона вместе с газообразной углекислотой скапливается воздух. Вода, как более тяжелая, чем жидкая двуокись углерода, собирается в нижней части баллона.

Для снижения влажности углекислого газа рекомендуется установить баллон вентилем вниз и после отстаивания в течение 10...15 мин осторожно открыть вентиль и выпустить из баллона влагу. Перед сваркой необходимо из нормально установленного баллона выпустить небольшое количество газа, чтобы удалить попавший в баллон воздух. Часть влаги задерживается в углекислоте в виде водяных паров, ухудшая при сварке качество шва.

При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой двуокиси углерода газ значительно охлаждается. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой, содержащейся в углекислоте, а также сухим льдом. Во избежание этого при отборе углекислого газа перед редуктором устанавливают подогреватель газа. Окончательное удаление влаги после редуктора производится специальным осушителем, наполненным стеклянной ватой и хлористым кальцием, силикогелием, медным купоросом или другими поглотителями влаги

Баллон с двуокисью углерода окрашен в черный цвет, с надписью желтыми буквами «УГЛЕКИСЛОТА».

Коэффициенты перевода объема и массы двуокиси углерода при Т=15°С и Р=0,1 МПа

1,848 | 1 |

1 | 0,541 |

Коэффициенты перевода объема и массы двуокиси углерода при Т=0°С и Р=0,1 МПа

1,975 | 1 |

1 | 0,506 |

weldering.com

Углекислотные баллоны для сварки: какой выбрать?

Начинающие или кустарные сварщики, выбирая комфортные10-ти или 20-литровые углекислотные баллоны, сталкиваются с проблемой заправки, так как оборудование большинства заправочных станций рассчитано на 40-литровые емкости.

Вы об этом знали? Мы тоже «нет», значит, будем разбираться вместе.

Качественные сертифицированные баллоны, предлагаемые https://safegas.com.ua/ru/gazovye-ballony/ballony-uglekislotnye-co2/, выпускаются в различных объемах (от 5 до 40 литров) и востребованы как для бытовых нужд, так и в промышленном производстве.

Баллоны для сварки: критерии выбора

1. Если при производстве сварочных работ вы используете сварочную смесь или аргон, то выбор у вас небольшой — только 40-литровые баллоны, а вот о наличии возможности заправки малых емкостей углекислотой вы всегда можете поинтересоваться у пожарников — по долгу службы им часто приходится заправлять огнетушители.

2. Корпус баллона обязательно должен окрашивается в черный цвет и маркируется ярко-желтой надписью с наименованием газа. При приобретении не забывайте проверить наличие «паспорта» — он выдавливается на верхней части емкости и содержит данные о массе, объеме, максимальном рабочем давлении, производителе, клейма технического контроля и пр.

3. Большое значение для качества сварки и экономии углекислоты играет редуктор (регулятор). По мнению профессионалов, наиболее стабильно поддерживает давление и экономит газ стрелочный регулятор с калиброванным жиклером, а регуляторы с ротаметром только снижают давление газа до нужной величины.

Эксплуатационные характеристики баллонов

1. Масса пустого 40-литровой емкости из углеродистой стали составляет 65 кг, баллон из легированной стали легче — около 55 кг.

2. Срок службы баллона составляет 20 лет (если иное не установлено производителем), но в целях безопасности один раз в пять лет баллон отвозят на обязательную проверку и сертификацию, по результатам которых выдается акт испытаний. 3. При перевозке баллон должен находится в горизонтальном положении, перед началом работы период покоя — не менее 30 минут. 4. В процессе работы углекислотные баллоны не должны находиться рядом с нагревательными приборами и под прямыми солнечными лучами.

При работе с углекислотными баллонами, прежде всего, важна безопасность, поэтому не стесняйтесь требовать сертификаты соответствия и акты испытаний, проверяйте паспорта и качество изготовления баллонов.

И обязательно обращайтесь к надежным поставщикам — их опыт и знания всегда к вашим услугам!

tadgikov.net

Углекислота в быту

|

| ||

Приготовление газированных воды и напитков

В качестве емкости для воды или напитков используется пластиковая бутылка вместимостью 1-2 л или бытовой сифон. Очень удобны к применению сифонные насадки на пласт. бутылки. Если их у Вас нет, можно обойтись и без них, но будет не так удобно. В центре пласт. пробки от бутылки просверливается или протыкается отверстие диаметром 1 мм, затем к наружной части пробки, так чтобы полученное отверстие было в центре, припаивается электропаяльником отрезок пластмассовой трубки длиной 30-40 мм, диаметром 10-12 мм. Пробка или сифонная насадка присоединяются шлангом длиной 0,5 м к редуктору углекислотного баллона. Чтобы шланг не срывался давлением, можно его укрепить на концах двумя металлическими хомутиками, продающимися в магазинах автозапчастей и хозтоваров. Аппарат готов к применению. В бутылку наливается охлажденная вода или напиток, в объеме 80-90% от максимальной вместимости бутылки, выдавливается остаток воздуха из бутылки, бутылка плотно прикручивается к пробке. Редуктором углекислотного баллона устанавливается давление углекислоты в 4 атм. Для лучшего растворения углекислоты рекомендуется встряхивать бутылку с водой или напитком. Во время насыщения углекислотой воды показания манометра снижаются. Когда манометр вновь станет показывать 4 атм. процесс получения газированной воды завершается. На редукторе баллона перекрывается подача углекислоты. Осторожно (чтобы не обрызгаться), бутылка отвинчивается от пробки со шлангом и закручивается другой, герметичной пробкой. Если использовалась сифонная насадка, то шланг (также осторожно) снимается с насадки, а насадка остается на бутылке. Все.Зарядка углекислотных огнетушителей углекислотой

Необходимо быть уверенным, что в пустом огнетушителе нет содержания воздуха, иначе давление воздуха в огнетушителе не позволит углекислоте наполнить огнетушитель в необходимом количестве. Если же уверенности нет, необходимо продуть огнетушитель углекислотой до удаления остатков воздуха. Углекислотный баллон с достаточным количеством находящейся в нем жидкой углекислоты, ложится на пол с уклоном в сторону вентиля (для слива жидкой углекислот). Взвешенный пустой огнетушитель, находящийся на весах, присоединяется посредством шланга высокого давления (рассчитанного на давление не ниже 100 атм. от гидро- или тормозной системы) к штуцеру углекислотного баллона. Открытием вентилей, сначала углекислотного баллона, а затем наполняемого огнетушителя, подается углекислота в огнетушитель. Контроль наполнения огнетушителя углекислотой ведется по увеличению массы огнетушителя, лежащего на весах. Для лучшего наполнения огнетушителя углекислотой желательно чтобы температура огнетушителя была ниже температуры углекислотного баллона. При этом следует иметь ввиду, что при температуре выше + 31 градус Цельсия жидкая углекислота переходит в газообразное состояние. Вес заряда углекислоты должен быть для огнетушителя ОУ-2 1,25 -1,45 кг, для ОУ -3 2,1 кг, для ОУ-5 3,15 -3,5 кг и для ОУ-8 5,15 – 5,6 кг.Предохранение пищевых продуктов от повреждения насекомыми-вредителями

Очень часто в пищевых продуктах, хранимых при комнатной температуре, обнаруживаются насекомые- вредители. Это в первую очередь относится к сухофруктам, крупам, муке и т.п. Если герметичную емкость, с находящимися в ней продуктами, через шланг, доходящий до дна этой емкости, наполнить газообразной углекислотой то вредители продуктам уже будут не страшны, а качество продуктов при хранении будет ухудшаться в меньшей мере, чем без углекислоты.Электрическая сварка металлов в среде углекислоты

Схема наиболее распространенной электродуговой сварки плавящимся электродом в защитной среде углекислоты предусматривает одновременную подачу к сварочному инструменту электродной проволоки, постоянного сварочного тока и углекислоты. Этим способом, в отличие от дуговой сварки без применения углекислоты, можно сваривать конструкции из тонколистовой стали и стыки труб малого диаметра. Для сварки в среде углекислоты используют сварочные полуавтоматы промышленного или нестандартного изготовления. В схему полуавтомата для сварки плавящимся электродом в защитной среде углекислоты включаются источник тока, механизм подачи электродной проволоки, баллон с углекислотой, кабели и шланги для подачи электродной проволоки и углекислоты, а также аппарат управления. Электродуговая сварка плавящимся электродом в защитной среде углекислоты имеет ряд преимуществ перед остальными видами сварки. Этот способ обеспечивает высокую производительность и хорошее качество сварки. При полуавтоматической сварке в среде углекислоты производительность сварки в 2,5- 4 раза выше, чем при ручной сварке без применения углекислоты, а стоимость сварки в 2-3 раза ниже по сравнению с ручной сваркой качественными электродами.Хранение цветов, плодов и овощей в атмосфере углекислоты

Хранение цветов, плодов и овощей в атмосфере углекислоты ослабляет интенсивность жизненного процесса и позволяет сохранить их более длительное время. Для хранения срезанных цветов используется атмосфера углекислоты при температуре 1-5 градусов Цельсия и содержании углекислоты 2-16 % по объему. В этих условиях продолжительность хранения цветов составляет 20 дней и более. В углекислотную атмосферу цветы помещаются после хранения в холодильной камере. При хранении плодов и овощей в атмосфере углекислоты необходимо, чтобы кислород и углекислота содержались в оптимальных пропорциях. Практикой установлено, что при хранении плодов и овощей в атмосфере углекислоты концентрация ее не должна превышать 7-10%, что удлиняет сроки хранения в 2-3 раза. Плоды помещаются в контейнеры или непосредственно в газовые камеры, в которых концентрация углекислоты и температура воздуха поддерживаются на постоянном уровне с помощью слабой вентиляции.Подкормка овощей углекислотой

Применение углекислоты для питания растений основано на процессе фотосинтеза. Листья растений с помощью хлорофилла поглощают углекислоту воздуха и вместе с водой перерабатывают ее в питательные органические вещества, необходимые для их развития и роста. Для усиленного построения органических питательных веществ растения должны получать больше углекислоты. Однако концентрация углекислоты в воздухе незначительна. При искусственном добавлении углекислоты и повышении ее концентрации в воздухе можно повысить интенсивность фотосинтеза в 1,5-3 раза. На этом основан прием агротехники - воздушное удобрение растений в условиях закрытого грунта подкормкой их углекислотой. Многочисленные опыты показывают, что при подкормке углекислотой вес зелени и плодов увеличивается: у огурцов на 74-103%, у томатов до 124%, у бобов на 112%. При получении этих результатов концентрация углекислоты была увеличена с 0,043 до 0, 065%. В других случаях при повышении концентрации углекислоты с 0,06 до 0,11% урожай огурцов увеличился на 36 -75%, редиса – на 33 -77%, томатов –на 18 %. Продолжительность подкормки является фактором, улучшающим возможности прироста урожая. Количество расходуемой углекислоты должно быть пропорционально площади теплицы. Чем меньше расход углекислоты на единицу площади теплицы, тем хуже результаты по приросту урожая и наоборот. К вентилятору подводится шланг, соединенный с баллоном с углекислотой; включенный вентилятор равномерно рассеивает углекислоту по всей площади теплицы. В условиях открытого грунта наиболее целесообразно использовать растворенную углекислоту вместе с поливной водойРазведение декоративных водорослей в аквариумах

Декоративные водоросли, как правило, являются растениями тропических рек и озер, где вода в результате усиленного гниения их органического содержимого имеет повышенную концентрацию углекислоты. Насыщение воды аквариумов углекислотой из малолитражных углекислотных баллонов (2-5 л.) позволяет значительно повысить условия содержания декоративных водорослей в аквариумах.Получение сухого льда из жидкой углекислоты

При получении сухого льда желательно баллон с жидкой углекислотой охладить до возможно более низкой температуры для уменьшения потерь жидкой углекислоты на испарение. К вентилю баллона с жидкой углекислотой прикрепляется небольшой мешок из плотной двойной ткани, обладающей хорошими теплоизолирующими свойствами, так чтобы он плотно охватывал отверстие вентиля. Баллон устанавливается на подставке вертикально вентилем вниз или горизонтально с уклоном в сторону вентиля. При выходе из баллона углекислота, быстро испаряясь, образует снег, имеющий температуру – 78 градусов Цельсия. Выпускать углекислоту нужно медленно, толчками, открывая и закрывая вентиль. При быстром и непрерывном выходе углекислоты из баллона снег формируется плохо. Собранный снег можно собирать и прессовать прессом или домкратом в плотную массу /сухой лед/ для уменьшения его испарения. Полученный сухой лед применяется для замораживания, охлаждения и хранения продуктов. Удобно производить гибку труб, с замороженной в них сухим льдом, водой. При смешивании сухого льда с эфиром температура смеси понижается до -100 градусов Цельсия, что используется при ремонте автомобилей и другой техники, для холодной посадки металлических деталей.Замораживание бородавок

Углекислый снег, получаемый при выходе углекислоты из углекислотного баллона (углекислотного огнетушителя) с жидкой углекислотой, собирают в замшевый мешочек. Для уменьшения испарения снег завертывают в полотенце, вату. Снег из мешочка набирают в полую трубочку, диаметром в соответствии с величиной удаляемого кожного дефекта и с помощью поршня спрессовывают в плотный снежный столбик. Набрав снег в трубочку, ставят ее в вертикальное положение и сильным нажимом поршня плотно прессуют снег, чтобы его поверхность была гладкой. Для замораживания дефекта углекислый снег прикладывают к коже с легким давлением, иначе между кожей и снегом будет образован слой газообразной углекислоты, являющийся плохим теплопроводником и замораживание кожи не произойдет. Воздействие холодом более 20 сек. может вызвать воспаление кожи с образованием пузыря, поэтому продолжительность замораживания нужно выбирать с осторожностью. Бывают случаи когда одного сеанса недостаточно и замораживание повторяют с интервалом 3-5 дней.gidro.tech-group.pro

Применение углекислоты при сварке - ООО «Техновелд» промышленное оборудование

В нашем каталоге можно подобрать необходимое оборудование и материалы для сварки.

Дополнительную информацию о товарах Вы всегда можете узнать по телефону:

+7 (4712) 770-188

Эффективный и малозатратный метод сварки

В сварочном деле в последнее время широко применяется процесс, который именуется полуавтоматической сваркой и происходит в среде углекислого газа. Этот метод имеет ряд отличительных особенностей, которые можно назвать преимуществами.

При данном процессе зона нагрева получается узкой – это хорошо тем, что свариваемые части не рискуют подвергнуться тепловой деформации и даже не получают значительного теплового воздействия, как и прочие близко расположенные детали конструкции. В связи с этим такой вид работ, как изоляция околосварочной зоны, не требуется.

Этот метод характеризуется тем, что сварные швы обладают улучшенными механическими качествами: их прочность, ударная вязкость и другие функциональные показатели выше. Если даже поверхности соединяемых частей недостаточно хорошо очищены и подготовлены, если, например, металлические листы имеют разную толщину, - шов все равно в условиях применения углекислого газа получится качественным.

Как применяется углекислота? Она подается в зону дуги и выполняет роль защитного газа: газовая струя обтекает электрическую дугу в том месте, где проводится сварное соединение, и таким образом предохраняет металлические поверхности от чрезмерного нагревания, воздействия воздуха и окисления.

Газ углекислый (СО2) – наиболее недорогой защитный газ. Если применять наряду с ним аргон, то шов будет еще более высокого качества. Чтобы уменьшить окислительное действие, используется электродная проволока с большим содержанием раскисляющих добавок. Это делается для того, чтобы прочность самого соединения и остальной поверхности была одинаковой.

Сварка с применением углекислоты наиболее действенна при соединении тонколистовых углеродистых сталей. Например, это часто практикуется при кузовном ремонте легковых автомобилей, ремонте кабин грузовиков, если толщина свариваемых частей до 1 мм: преимущества наличия среды СО2 здесь выявляются особенно четко.

Эти преимущества следующие: механизируется подача плавящего электрода; возрастает скорость самих работ; зона теплового влияния уменьшается в 4 раза; расход материалов снижается, поскольку некоторые из них (карбид и кислород) замещаются углекислым газом, который гораздо дешевле. Вредные выделения, характерные для газовой сварки, менее интенсивны.

Использование углекислоты дает возможность вести сварочные работы в любых пространственных положениях, наблюдать за формированием шва. Процесс характеризуется большей производительностью, чем при ручном дуговом варианте, он в техническом отношении очень прост, напряжение при этом совсем невысокое и не представляет для жизни никакой опасности.

В процессе полуавтоматической сварки с использованием углекислого газа нет необходимости часто заменять электроды и зачищать образовывающиеся швы от шлаков. Как тонкие листы стали, так и толстые листы можно обрабатывать с помощью этого метода. В стационарных условиях данный вид обработки – самый подходящий. В изготовлении различных металлических конструкций, в которых есть много небольших швов (например, решетки, двери, ворота), он также проявил себя как наиболее эффективный. Это объясняет частую замену ручной сварки полуавтоматической.

www.tweld.ru