Конструктивные требования к сварным соединениям. Требования к сварным швам

Требования к сварным швам металлоконструкций

Соединение, полученное методом дуговой сварки, должно обеспечивать нормальную работоспособность изделия при определенных условиях его эксплуатации. Даже по истечению времени оно должно сохранять первоначальную прочность и выносливость. Тем более если выполняется изготовление зданий из металлоконструкций или производство других ответственных механизмов и устройств.

Поэтому к качеству сварных швов металлоконструкций предъявляются определенные требования, которые зависят в основном от назначения изделия. Но существуют и общие положения, без соблюдения которых соединение не будет надежным и долговечным.

Механические свойства

От этих показателей напрямую зависит надежность всей конструкции. Каждой марке стали присущи свои характеристики, поэтому сварочные материалы выбираются в зависимости от них и химического состава. Только в этом случае механические свойства соединения будут аналогичны основному металлу, что обеспечит необходимые свойства конструкции.

Основные показатели механических свойств:

- относительное удлинение – соотношение первоначальной длины сварного шва (наплавленного металла) и размера после его растяжения, как правило, должен быть в пределах 14-16 %;

- предел прочности (временное сопротивление разрыву) – испытание выполняется методом растяжения образца на специальном оборудовании до момента трещинообразования, измеряется в МПа и должен соответствовать аналогичному значению свариваемой стали;

- твердость – также не должна сильно отличаться от показателей основного металла.

Технологические требования

Стыковые соединения должны быть с полным проваром (на всю толщину основного металла), что способствует их эффективной работе в условиях динамических и вибрационных нагрузок.

К угловым сварным швам металлоконструкций требования выдвигаются с учетом их конструкционных особенностей, которые не всегда позволяют проплавить сталь на всю толщину или это нецелесообразно с технологических соображений.

Тавровые соединения должны быть с полным проваром лишь в тех случаях, когда на них воздействуют постоянные нагрузки. А достигается это при помощи скоса кромок:

- 1-стороннего – при сварке стали толщиной до 20 мм;

- 2-стороннего – основной металл свыше 20 мм.

Внешний вид

Внешний вид сварного соединения металлоконструкций должен удовлетворять следующим требованиям:

- шов должен иметь плавный переход к основному металлу, малейшие подрезы не допускаются, это существенно снижает его прочностные характеристики;

- катет, количество проходов, протяженность, выпуклость или вогнутость шва должны соответствовать конструкторской документации.

На поверхности сварного шва не допускается наличие внешних (наплывы, прожоги, подрезы, непровар) и внутренних (трещины, поры) дефектов.

Если соединение, полученное электродуговой сваркой, отвечает всем вышеперечисленным требованиям, за качество и надежность металлоконструкции можно не беспокоиться – она будет продуктивно работать на протяжении длительного времени.

dekormyhome.ru

Требования к сварным швам металлоконструкций

Поэтому к качеству сварных швов металлоконструкций предъявляются определенные требования, которые зависят в основном от назначения изделия. Но существуют и общие положения, без соблюдения которых соединение не будет надежным и долговечным.

Механические свойства

От этих показателей напрямую зависит надежность всей конструкции. Каждой марке стали присущи свои характеристики, поэтому сварочные материалы выбираются в зависимости от них и химического состава. Только в этом случае механические свойства соединения будут аналогичны основному металлу, что обеспечит необходимые свойства конструкции.

Основные показатели механических свойств:

- относительное удлинение – соотношение первоначальной длины сварного шва (наплавленного металла) и размера после его растяжения, как правило, должен быть в пределах 14-16 %;

- предел прочности (временное сопротивление разрыву) – испытание выполняется методом растяжения образца на специальном оборудовании до момента трещинообразования, измеряется в МПа и должен соответствовать аналогичному значению свариваемой стали;

- твердость – также не должна сильно отличаться от показателей основного металла.

Технологические требования

Стыковые соединения должны быть с полным проваром (на всю толщину основного металла), что способствует их эффективной работе в условиях динамических и вибрационных нагрузок.

К угловым сварным швам металлоконструкций требования выдвигаются с учетом их конструкционных особенностей, которые не всегда позволяют проплавить сталь на всю толщину или это нецелесообразно с технологических соображений.

Тавровые соединения должны быть с полным проваром лишь в тех случаях, когда на них воздействуют постоянные нагрузки. А достигается это при помощи скоса кромок:

- 1-стороннего – при сварке стали толщиной до 20 мм;

- 2-стороннего – основной металл свыше 20 мм.

Внешний вид

Внешний вид сварного соединения металлоконструкций должен удовлетворять следующим требованиям:

- шов должен иметь плавный переход к основному металлу, малейшие подрезы не допускаются, это существенно снижает его прочностные характеристики;

- катет, количество проходов, протяженность, выпуклость или вогнутость шва должны соответствовать конструкторской документации.

На поверхности сварного шва не допускается наличие внешних (наплывы, прожоги, подрезы, непровар) и внутренних (трещины, поры) дефектов.

Если соединение, полученное электродуговой сваркой, отвечает всем вышеперечисленным требованиям, за качество и надежность металлоконструкции можно не беспокоиться – она будет продуктивно работать на протяжении длительного времени.

sam-brigadir.ru

ТРЕБОВАНИЯ К СВАРНЫМ ШВАМ СОЕДИНЕНИЙ СТАЛЬНЫХ КОНСТРУКЦИЙ

ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

При строительстве стальных корпусов судов применяются три основных процесса дуговой сварки плавящимся электродом: ручная покрытыми электродами, механизированная под флюсом и механизированная в защитном газе. В небольшом объеме применяется контактная точная сварка, в том числе в сочетании с клеем холодного отверждения в конструкциях быстроходных судов с корпусами из алюминиевых сплавов п сталей небольшой толщины. Дуговые процессы сварки применяют на участках предварительной сборки и сварки узлов, секций и блоков, на построечном месте при формировании корпуса, в цехах, на открытых площадках, на плаву и т. п. Основные виды сварных соединений (стыковые и тавровые) сваривают в нижнем, вертикальном, горизонтальном, потолочном и других промежуточных положениях. Области применения дуговых процессов сварки приведены на рис. 6.1.

Высокая ответственность корпусов судов в условиях эксплуатации предъявляет соответствующие требования к качеству как швов сварных соединений, так и сварных конструкций в целом. В условиях эксплуатации сварные соединения испытывают статические, динамические и вибрационные нагрузки. Они могут работать в условиях агрессивных сред (морская вода) и др. Требования к сварным соединениям зависят от многих условий и конкретизируются только применительно к конкретным условиям их работы. Поэтому сформулировать их в общем виде можно лишь приближенно.

Сварные соединения должны обеспечивать достаточную работоспособность конструкции в заданных условиях эксплуатации при минимальных затратах труда и ресурсов на их изготовление, т. е. сварное соединение должно сохранять в течение всего срока эксплуатации изделия необходимую и достаточную прочность,

| Рис. 6.1. Области применения дуговых способов сварки при изготовлении судовых корпусных конструкций |

выносливость и устойчивость в реальных условиях эксплуатации. Прочность сварного соединения зависит от механических свойств металла шва н околошовной зоны; от конфигурации шва и его размеров; от наличия и характера дефектов в сварном шве; от стойкости к хрупким разрушениям, коррозионным разрушениям в морской воде и других средах.

Требования к прочностным и пластическим свойствам металла шва и сварного соединения зависят от свойств электродного (присадочного) основного металла конструкции, типа соединения и условий его работы. Чаше всего эти требования устанавливаются в зависимости от характеристик основного металла. Этот же подход применяется и в отношении других требований; величины ударной вязкости при заданной температуре испытаний, значения критической температуры перехода в хрупкое состояние, стойкости к коррозии и др. Выполнение всех требований для литого металла шва и металла ЗТВ достаточно сложно и во многих случаях достигается за счет применения специальных (усложненных) техник н технологий сварки и сварочных материалов.

К сварным швам стыковых соединений предъявляется требование обеспечения полного (на всю толщину) провара соединяемых элементов и плавного перехода от металла шва к основному металлу, чем достигается повышение работоспособности соединения при динамических, вибрационных и других нагрузках. Для угловых швов задаются требования к их размерам, установленным расчетным путем или по технологическим соображениям, при этом важно выдерживать плавное очертание (не выпуклое) поверхности шва с целью снижения геометрической концентрации напряжений и повышения работоспособности шва при вибрационных нагрузках. В тавровых соединениях, которые в эксплуатационных условиях не испытывают нагрузок, к угловым швам не предъявляются требования полного провара. А в соединениях, испытывающих постоянные нагрузки, полный провар обязателен и обеспечивается за счет одностороннего скоса кромок при толщине свариваемого металла более 8,0 мм и двухстороннего при толщине металла более 16,0 мм.

Полный провар швов угловых соединений достигается в соединениях с односторонним скосом кромок при толщине металла 8,0 мм и более и с двухсторонним скосом при сварке металла толщиной

20,0 мм и более. Качество сварных швов (их размеры, форма и глубина проплавленим металла) зависят от точности соблюдения заданных размеров конструктивных элементов, подготовки кромок в собранном соединении под сварку.

| Окончание табл. 6.1

|

| Требования к раїмерам сое. ишемий при сборке соединений подстарку а двуокиси углерода но ГОСТ 14771-76

|

| Окончание габд. 6.2 |

В табл. 6.1-6.3 б качество примера показаны предусмотренные государственными стандаріамп требования к некоторым соединениям іюд сварку. Как следует на таблиц, значення конструктивных элементов соединений под сварку (с колебаниями зазоров, углов разделки кромок п др.) предопределяют различный объем наплавленного металла на единицу длины шва для заданного режима г вар ки и, с нотво[ел вечно, возможное і ь формирования каждого сварного шва ( изменяющимися размерами по /рійні-.

Таблица 6 З

Требования к размерам соединении при сборке иод рупією еи. ірку по Г()('То'>(> !-80

Заданный нормативными документами режим сварки в реальных условиях не будет строго постоянным но всей длине шва и не остается неизменным при сварке даже в пределах выполнения каждого шва. Колебания напряжения во внешней сети, изменении скорости подами сварочной проволоки и т. п. вызывают неуправляемое изменение режима сварки (сварочного тока, напряжения душ и др.). Это вызывает соответствующие изменения размеров швов и параметров проплавлення. На качество формирования размеров швов оказывает влияние также положение невидимого иод флюсом копна электрода относительно кромок соединения. В результате итого возможно образование иепроваров и других дефектов. По указанным причинам размеры сварных швов, приведенные в государственных стандартах для основных дуговых процессов сварки, установлены по технологическим возможностям и с запасом, обеспечивающим их достаточную работоспособность (табл. 6.4-6.6). Значи тельные колебания размеров швов приводят к повышенным расходам сварочных материалов, электроэнергии, сварочным деформациям, необходимости ремонта сварных швов и т. д. Поэтому при разработке технологического процесса снарки уделяется большое внимание выбору способов п режимов сварки. Они сводят к минимуму образование дефектов в сварных швах (иепроваров, грегцнп, пор, шлаковых включений и др.), включая резкие колебания в размерах швов и их плавное сопряжение с основным металлом.

| Ус-сз - ! ное j обоз - Эскиз сварного „а-іе - і соединения и ну 0 I конструктивные свар - • элементы что і шаасзарного соеди - | соединения неЬлЯ j | Тол щина £мм | е, мм, не более | е,,мм, неболее | q, мм, | q,, мм | |||

| иомин. | пред. отел. | комин. | пред. отел. | номин. | Пред. ОТЮ1. | номин. | пред. 1 откл. | 1 ! ! | |

| | І ±ilei s-s, | 2-3 | 12 | ±1,5 | См. ГОСТ | 1,5 | £1,0 | I 1,0 і ±1,0 1 1 | |

| с 4 і 'p=s—si | 5-6 7-14 16-20 | 23 28 36 | - | 12 І ±4 14 ±4 16 j ±4 | 1.5 1.5 2,0 | 2:1,0 ±1,5 ±1,5 | 1.5 1.5 2,0 | ±1,0 -1,0 ! ±1,5 |

| I 4^9 ! і | 1 1 8,5-10 І 12-19 См. ГОСТ 23-28 J | 1,5 2 3 | ±1,0 ±1,0 -1,5 + 1,5 -2,0 | 1,5 2 3 | ±1,0 ±1,0 -2,0 | |||

| °-і І | 20 ! ±2 ! | .. ...... | 2 | + 1,0 -1,5 | г ; і і 1 і ..................... |

| У слое* ИОе обоз* «аЧе* I Ч/З! свзр* І него j соединения |

| е,, мм, не более |

| ^скиз сварного соединения и конструктивные элементы ива сварного соединения |

| + 1,0 -2,0 + 1,5 -2,0 + 1,5 -2,0 |

Требования к катетам угловых швов см. ГОСТ 8713-79

| 1 ! 8-14 | 15-22 | +3 | _ | 1 СП | ±2 | |

| | 14-26 | 30-39 | +4 | - | 6-8 | £2 | |

| j 26-30 і | 39-45 | £5 | - | 9-10 | ±2 |

| ** |

| Услсз-1 НЗЄ ' обсз - ; свар - і Hj"G • соеди - ! - ібНиЯ ’ | Эсклз зварного СОЄДИгЄНкЯ и конструктивные элементы шзасзарного соединения | е, мм неболее | <=, ММ, не более | мм | Я; | мм | ||||

| Толщина 5 мм | номин. | пред откл. | номин. | пред откл. | номин. | пред откл. | номин. | пред откл. | ||

| 1 і | 16-18 | 25 | +4 -7 | - | - | 4 | ±2 | |||

| s(>G,5s | 18-22 22-26 26-30 | 30 36 40 | +4 -8 т4 -10 +4 -11 | - | 5 5 7 | ±2 *2 •7 12 | - | |||

| 30-36 | 50 | + 1 | - | - | 8 | ±2 | ||||

| .................... ............... .... | 36-40 | Ю .... .. | +4 -16 | - | - | 9 | ±2 | ........................ |

| Услов - : нее і обоз - j ьаче - j ние сварного соединения |

| е, мм, не более |

| е,, мм, неболее |

| Эскизсварного соединения и конструктивные элементы шва сварного соединения |

| ±1 j + 1 I -2 ! + 1 | -2 і |

| Услов ное обоз наче ние свар ного соеди нения | Эскиз сварного соединения и конструктивные элементы шва сварного соединения | Толщина 5 мм | e, MM, неболее | е,, мм, неболее | Ц, | мм | мм | |||||

| номин. | пред. откл. | номин. | пред аткл | номин. | пред ОГЮ1. | номин. | пред откл. | |||||

| 1 | 3-11 | 6-10 | ±2 | 8 | ±2 | 1 | +1 | Л | ±1 | |||

| С21 | S | 12-18 | 13-16 | ±3 | 8 | ±2 | 2 | +1 -2 | 2 | ±1 | ||

| [If q Ss*S1 | 1 | 22-60 | 20-48 | ±4 | 10 | ±2 | 2 | + 1 -2 | 2 | ±1 | ||

| 6-20 | 6-12 | І2 | - | - | 1 | ±1 | - | - | ||||

| 4l | 22-45 | 15-20 | ±3 | - | - | 2 | + 1 | і ! | ||||

| 1 | -2 | 1 | ||||||||||

| С25 | S | HNE | 48-80 | 24-36 | ±4 | - | - | 2 | + 1 -2 | - | і | |

| S“Sj | 85-100 | 40-44 | ±5 | - | — | 2 | +1 | _ | ||||

| -2 | ||||||||||||

| 105-120 | 48-52 | +6 | _ | — | 2 | +1 | ||||||

| -2 |

Окончание табл. 6.5

| е, мм, не более |

| е,, мм, неболее |

| Услов ное обоз | Эскиз сварного | |

| наче | соединения и |

msd.com.ua

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК "Трансстрой"СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Конструктивные требования к сварным соединениям — Мегаобучалка

Для обеспечения высокого качества и надежной работы сварных соединений они должны отвечать ряду требований, диктуемых возможностью и удобством производства сварки, возможным уменьшением сварочных напряжений и деформаций, полноценной работой сварных швов в различных видах соединений и т. д. Все эти требования должны учитываться при проектировании металлических конструкций.

Швы должны иметь наименьший катет и выполняться строго по расчету. Катет стыковых швов диктуется толщиной соединяемых, элементов и принимается равной меньшей из них (при разных их толщинах).

Наименьший катет угловых швов 4 мм, дальнейшая градация 5, 6, 7, 8, 10 мм и далее через 2 мм. Угловые швы толщиной свыше 20 мм имеют большие внутренние напряжения, и применять их не рекомендуется.

Катет угловых швов определяется расчетом.

Наибольший катет углового шва в зависимости от толщины соединяемых элементов может быть принята = 1,2t (t — наименьшая из толщин свариваемых элементов).

Кромки прокатных профилей имеют с одной стороны закругления, поэтому наибольшая катет углового шва вдоль этих кромок принимается несколько меньшей, чем толщина пера или полки профиля. Наибольший катет углового шва вдоль обушка уголка может достигать 1,2 t (t— толщина полки уголка).

При ручной сварке за один проход может быть выполнен шов катетом до 8 мм. В поперечном сечении угловые швы должны иметь соотношение катетов шва 1:1. Чтобы уменьшить концентрации напряжений в конструкциях, воспринимающих динамические и вибрационные нагрузки или при статической нагрузке, ноэксплуатируемых с расчетной температурой ниже –40°С , а также в любых конструкциях из высокопрочных сталей в лобовых угловых швах соотношение катетов принимают 1:1.5, при этом больший катет должен быть направлен вдоль усилия, воспринимаемого соединением.

Наименьшая расчетная длина углового шва должна быть не менее и не менее 40 мм из-за наличия непровара в начале и в конце шва.

Наибольшая расчетная длина фланговых угловых швов должна быть не более , так как фактически напряжение в шве по длине распределяется неравномерно, то при очень длинных швах его крайние точки могут быть перенапряжены, а средняя часть не полностью включена в работу.

Это ограничение не распространяется на те фланговые швы, в которых усилия передаются по всей длине шва, например на поясные швы сварных балок.

Конструктивная длина шва, т.е. та длина, которая указывается на чертежах, принимается примерно на 10 мм больше расчетной длины (определенной по расчету), так как начало и конец шва могут иметь непровар и кратер, поэтому участки по 5 мм у концов шва в расчете учитывать не следует.

Если в конструкции применяются прерывистые швы, то для обеспечения надежной совместной работы соединяемых элементов расстояние между участками швов в свету должно быть не более 15t в сжатых элементах и не более 30t в растянутых и нерабочих элементах (t – наименьшая толщина соединяемых элементов).

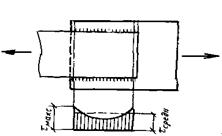

Напуск в соединениях внахлестку должен быть не менее 5t наиболее тонкого из соединяемых элементов, иначе в швах могут образоваться трещины, вызванные сварочными деформациями.

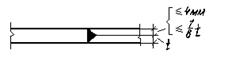

При соединении встык листов различной толщины, если разница в толщинах не сталей превышает 4 мм и величина уступа не превышает 1/8 толщины более тонкого листа, стык может быть выполнен без скоса кромокдля сталей (для более прочных соответственно 2 мм и 1/12).

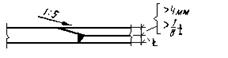

В противном случае для плавного перехода усилий в стыке необходим односторонний или двусторонний скоскромок с уклоном не более 1/5.

Следует избегать пересечений сварных швов, близкого их расположения друг к другу и образования швами замкнутых контуров.

megaobuchalka.ru

Требования к сварным швам металлоконструкций

Изготовление стальных металлических конструкций невозможно без сварки. Она выполняется в соответствии с проектом производства данных работ или с технологическим процессом. Эти нормативные документы представляют собой специальные или типовые инструкции. Качество сварных соединений регламентируется ГОСТ 23118-99.

Требования к механическим свойствам металла шва

К механическим свойствам металла сварного соединения предъявляются следующие требования:

- показатель относительного удлинения должен быть не менее 16%;

- при среднесуточной температуре окружающей среды в наиболее холодную 5-дневку показатель ударной вязкости металла должен составлять не меньше 29 Дж/см2;

- показатель временного сопротивления разрыву металла соединения не должен быть ниже требований, указанных для основного металла;

- при сварке элементов в заводских условиях показатель твердости металла соединения не должен быть более 350 НV для конструкций 1 группы и не более 400 НV – для конструкций других групп по классификации СНиП II-23;

- при сварке элементов в процессе монтажа показатель твердости металла должен быть не более 400 HV.

Требования к качеству шва

В зависимости от уровня качества швы подразделяются на 3 категории.

I категория – высокий уровень качества

К ней относят следующие виды швов:

- поперечный стыковой шов, который воспринимает растягивающие напряжения, например, в элементах ферм, растянутых стенках и поясах балок;

- шов нахлесточного, углового или таврового соединения, работающий на отрыв, при напряжении среза в шве и при растягивающих напряжениях, которые действуют на присоединяемый элемент;

- шов в металлоконструкциях, которые по классификации СНиП II-23 относятся к 1 группе, а также в конструкциях 2 группы, если расчетная температура в климатической зоне строительства составляет ниже -40°С.

II категория – средний уровень

К ней относят следующие виды швов:

- расчетный угловой шов, воспринимающий напряжения среза, который соединяет основные элементы металлоконструкций 2 и 3 групп;

- продольный стыковой шов, который воспринимает напряжения сдвига либо растяжения;

- связующий (продольный) угловой шов в основных элементах металлоконструкций 2 и 3 групп, который воспринимает растягивающие напряжения;

- угловой или стыковой шов, который соединяет фасонки со сжатыми элементами металлоконструкции;

- угловой или стыковой шов, который соединяет растянутые зоны основных элементов металлоконструкции с узловыми фасонками, фасонками связей, упорами и т.д.

III категория – низкий уровень качества

К ней относят следующие виды швов:

- поперечный стыковой шов, который воспринимает сжимающие напряжения;

- продольный стыковой шов и связующий угловой шов в сжатых элементах металлоконструкции;

- угловой или стыковой шов, соединяющий фасонки со сжатыми элементами;

- угловой или стыковой шов во вспомогательных элементах металлоконструкции.

Мы рекомендуем также ознакомиться:

www.biteks.ru

Конструктивные требования к сварным соединениям.

Для обеспечения высокого качества и надежной работы сварных соединений они должны отвечать ряду требований, диктуемых возможностью и удобством производства сварки, возможным уменьшением сварочных напряжений и деформаций, полноценной работой сварных швов в различных видах соединений и т. д. Все эти требования должны учитываться при проектировании металлических конструкций.

Швы должны иметь наименьший катет и выполняться строго по расчету. Катет стыковых швов диктуется толщиной соединяемых, элементов и принимается равной меньшей из них (при разных их толщинах).

Наименьший катет угловых швов 4 мм, дальнейшая градация 5, 6, 7, 8, 10 мм и далее через 2 мм. Угловые швы толщиной свыше 20 мм имеют большие внутренние напряжения, и применять их не рекомендуется.

Катет угловых швов определяется расчетом.

Наибольший катет углового шва в зависимости от толщины соединяемых элементов может быть принята  = 1,2t (t — наименьшая из толщин свариваемых элементов). Кромки прокатных профилей имеют с одной стороны закругления, поэтому наибольшая катет углового шва вдоль этих кромок принимается несколько меньшей, чем толщина пера или полки профиля. Наибольший катет углового шва вдоль обушка уголка может достигать 1,2 t (t— толщина полки уголка).

= 1,2t (t — наименьшая из толщин свариваемых элементов). Кромки прокатных профилей имеют с одной стороны закругления, поэтому наибольшая катет углового шва вдоль этих кромок принимается несколько меньшей, чем толщина пера или полки профиля. Наибольший катет углового шва вдоль обушка уголка может достигать 1,2 t (t— толщина полки уголка).

При ручной сварке за один проход может быть выполнен шов катетом до 8 мм. В поперечном сечении угловые швы должны иметь соотношение катетов шва 1:1. Чтобы уменьшить концентрации напряжений в конструкциях, воспринимающих динамические и вибрационные нагрузки или при статической нагрузке, ноэксплуатируемых с расчетной температурой ниже –40°С , а также в любых конструкциях из высокопрочных сталей в лобовых угловых швах соотношение катетов принимают 1:1.5, при этом больший катет должен быть направлен вдоль усилия, воспринимаемого соединением.

|

Наименьшая расчетная длина  углового шва должна быть не менее

углового шва должна быть не менее  и не менее 40 мм из-за наличия непровара в начале и в конце шва. Наибольшая расчетная длина фланговых угловых швов должна быть не более

и не менее 40 мм из-за наличия непровара в начале и в конце шва. Наибольшая расчетная длина фланговых угловых швов должна быть не более  , так как фактически напряжение в шве по длине распределяется неравномерно, то при очень длинных швах его крайние точки могут быть перенапряжены, а средняя часть не полностью включена в работу.

, так как фактически напряжение в шве по длине распределяется неравномерно, то при очень длинных швах его крайние точки могут быть перенапряжены, а средняя часть не полностью включена в работу.

Это ограничение не распространяется на те фланговые швы, в которых усилия передаются по всей длине шва, например на поясные швы сварных балок.

Конструктивная длина шва, т.е. та длина, которая указывается на чертежах, принимается примерно на 10 мм больше расчетной длины (определенной по расчету), так как начало и конец шва могут иметь непровар и кратер, поэтому участки по 5 мм у концов шва в расчете учитывать не следует.

Если в конструкции применяются прерывистые швы, то для обеспечения надежной совместной работы соединяемых элементов расстояние между участками швов в свету должно быть не более 15t в сжатых элементах и не более 30t в растянутых и нерабочих элементах (t – наименьшая толщина соединяемых элементов).

|

|

Напуск в соединениях внахлестку должен быть не менее 5t наиболее тонкого из соединяемых элементов, иначе в швах могут образоваться трещины, вызванные сварочными деформациями.

|

При соединении встык листов различной толщины, если разница в толщинах не сталей превышает 4 мм и величина уступа не превышает 1/8 толщины более тонкого листа, стык может быть выполнен без скоса кромокдля сталей (для более прочных соответственно 2 мм и 1/12).

В противном случае для плавного перехода усилий в стыке необходим односторонний или двусторонний скоскромок с уклоном не более 1/5.

Следует избегать пересечений сварных швов, близкого их расположения друг к другу и образования швами замкнутых контуров.

Похожие статьи:

poznayka.org