Строение и прочность сварного соединения металлических деталей. Толщина сварного шва

4 Геометрические параметры сварных швов

Коэффициент формы проплавления – отношение ширины шва к глубине проплавления

Ψпр = e / h – для стыковых швов;

Ψпр = e / р – для угловых швов.

Значения коэффициента формы проплавления Ψпр должны лежать в диапазоне 0,8 – 4,0. При меньшем значении будут получаться швы, склонные к образованию горячих трещин, при больших – слишком широкие швы с малой глубиной проплавления. Выполнение слишком широких швов приводит к увеличенным сварочным деформациям, а также нерационально с точки зрения использования теплоты дуги.

Коэффициент выпуклости шва – отношение ширины шва к его выпуклости.

Ψв = e / g

Значения коэффициента выпуклости Ψв должны составлять 7–10. При меньшем значении будут получаться высокие и узкие швы с резким переходом от основного металла к металлу шва. При этом концентрация напряжений в месте перехода от основного металла к шву может вызвать при знакопеременных нагрузках появление трещин. При больших значениях швы получаются слишком широкие и низкие. Выполнение слишком широких швов приводит к увеличенным сварочным деформациям, а также нерационально с точки зрения использования теплоты дуги.

Коэффициент полноты валика µн – отношение площади поперечного сечения валика к площади прямоугольника, основание и высота которого равны соответственно ширине и выпуклости валика (шва).

В диапазоне режимов, обеспечивающих удовлетворительное формирование сварного шва без подрезов µн ≈ 0,73.

Коэффициент формы сварного шва - отношение ширины шва к его толщине.

Ψф = e / t

Значение коэффициента формы шва обычно лежит в пределах от 0,72 до 3. Оптимальным считается значение от 1,2 до 2.

Коэффициент долей основного металла в металле шва:

γо = Fпр / (Fпр + Fн), где

Fпр – площадь сечения расплавленного основного металла (площадь проплавления). Fн – площадь сечения наплавленного электродного металла (площадь наплавки).

Коэффициент γо характеризует долю основного металла, участвующего в формировании сварного шва. Например, при сварке высокоуглеродистой стали низкоуглеродистой электродной проволокой при увеличении γо в шве будет повышаться содержание углерода, что приведет к возрастанию его прочности.

studfiles.net

Толщина - сварной шов - Большая Энциклопедия Нефти и Газа, статья, страница 1

Толщина - сварной шов

Cтраница 1

Толщина сварного шва между диском и зубчатым венцом может быть несколько меньше, чем между диском и ступицей. [1]

Толщину сварного шва или припоя между пластинкой и стержнем делают не более 0 2 мм. [2]

Толщину сварного шва или припоя между пластинкой и державкой делают не более 0 2 мм. [3]

Перемножая толщину сварного шва на его длину, получим площадь сечения сварного шва. [4]

Уменьшен - j ная толщина I сварного шва. [5]

На удалении, равном пятикратной толщине сварного шва, аг резко падают, что подтверждает сделанные предположения относительно равности нулю осевых напряжений а2, при реализации разработанного способа нагружения, вдали от сварного шва. [6]

В случае когда требуется получить толщину сварного шва, равную толщине металла, из которого изготовляется изделие или конструкция, производят подготовку кромок детали. [8]

В рабочую часть образца входит вся толщина сварного шва и околошовная зона, в которой в результате нагрева произошла перекристаллизация металла. [10]

Неравномерность складок, разная ширина и толщина сварного шва указывают на частые обрывы дуги и колебания ее мощности, что ведет к не-проварам и неплотностям шва. [12]

Как общее правило, за длину концевого кратера принимают толщину сварного шва. [13]

Состояние сварного крепления концов труб в трубных решетках проверяют по равномерности и толщине сварного шва. Швы под действием коррозии и эрозии изнашиваются, часто на них появляются трещины. [14]

Установление зависимости ударной вязкости от величины дефектов, определяемых по рентгенограммам, и толщины сварного шва из низкоуглеродистой стали показало, что сопротивление удару сварных образцов V-образной формы с увеличением их толщины от 10 до 25 мм практически остается постоянным, а для образцов Х - образной формы медленно возрастает. С увеличением пористости происходит постепенное понижение сопротивления удару. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Высота - сварной шов - Большая Энциклопедия Нефти и Газа, статья, страница 2

Высота - сварной шов

Cтраница 2

При сварке соединений внахлестку ( рис. 118, в) применяют те же электроды; силу тока устанавливают 100 - 120 а. Высота сварного шва должна быть 3 мм, а ширина 6 - 8 мм. [16]

Дуговую сварку стыков ( с накладками и внахлестку) выполняют не менее чем двумя фланговыми швами. Высота сварного шва должна быть равна 0 25 диаметра стыкуемых стержней, но не менее 4 мм, а ширина - 0 7 диаметра, но не менее 10 мм. [17]

При сварке соединений внахлестку ( рис. 118, б) применяют те же электроды; силу тока устанавливают 100 - 120 а. Высота сварного шва должна быть 3 мм, а ширина 6 - 8 мм. [19]

Контроль внутреннего сечения сваренной трубы осуществляется прогонкой контрольного шарика. Наружный грат удаляется путем запиловки или шлифовки его до образования плавного перехода от наружной поверхности стыка к наружной поверхности трубы; высота сварного шва допускается не более 1 - 2 мм. [20]

При сварке стыковых и Т - образных соединений труб небольшого диаметра ( рис. 63, б, г) применяют электроды диаметром 3 мм Э-42 и Э-42 А. Сварной шов должен иметь высоту 2 - 3 мм, ширину 6 - 8 мм. При сварке с помощью нахлесточного соединения ( рис. 63, 0) применяют те же электроды; высота сварного шва должна быть 3 мм, а ширина 6 - 8 мм. [22]

К качеству подготовки кромок для стыковых соединений предъявляются более жесткие требования, чем к качеству подготовки кромок для других видов соединений. Те или иные типы сварных соединений и размеры КЭ для подготовки кромок должны выбираться в зависимости от условий, в которых будут работать сварная конструкция и отдельные сварные соединения в ней, и от технологических возможностей выполнения требований к сварным швам, выдвигаемых при изготовлении конструкции. Определяя форму скоса кромок, особенно для сварных элементов большой толщины, одновременно следует удовлетворить требование получения минимального количества наплавленного металла, а также возможности перемещения сварочной горелки на нужную глубину по высоте сварного шва и придания ей необходимого угла наклона для прогрева свариваемых кромок. [24]

При сварке листов тдлщиной более 8 мм заполнение шва делают в два слоя и более. Первый слой проваривают на высоту 4 - 5 мм, затем зачищают и наваривают второй слой. Толщина каждого слоя при многослойной сварке должна быть 4 - 5 мм. При многослойном заполнении швов необходимо хорошо очищать каждый слой от шлака и брызг. Сборка изделий под сварку производится с помощью прихватки собранных изделий. Прихватка выполняется теми же электродами, что и основная сварка; при этом длина прихваточных швов должна быть 20 - 60 мм, а высота 0 3 - 0.5 высоты будущего сварного шва, но не менее 3 мм. Расстояние между прихватками должно быть 300 - 400 мм. [25]

Сварка встык со скосом кромок при толщине 6 - 8 мм производится в один слой. При сварке листов толщиной более 8 мм заполнение шва делают в два слоя и более. Первый слой проваривают на высоту 4 - 5 мм, затем зачищают и наваривают второй слой. Толщина каждого слоя при многослойной сварке должна быть 4 - 5 мм. При многослойном заполнении швов необходимо хорошо очищать каждый слой от шлака и брызг. Сборка изделий под сварку производится с помощью прихватки собранных изделий. Прихватка выполняется теми же электродами, что и основная сварка; при этом длина прихваченных швов должна быть 20 - 60 мм, а высота - 0 3 - 0 5 высоты будущего сварного шва, но не менее 3 мм. Расстояние между прихватками должно быть 300 - 400 мм. [26]

Страницы: 1 2

www.ngpedia.ru

| Сварной шов Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. |

| ||||||||

| Валик |

| ||||||||

| Слой сварного шва (слой) Часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва. |

| ||||||||

| Корень шва Часть сварного шва, наиболее удаленная от его лицевой поверхности.  |

| ||||||||

| Выпуклость сварного шва (усиление шва) Выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.  |

| ||||||||

| Вогнутость углового шва (ослабление шва) Вогнутость, определяемая расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости.  |

| ||||||||

| Толщина углового шва Наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.  |

| ||||||||

| Расчетная высота углового шва Длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника.  |

| ||||||||

| Катет углового шва Кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части.  |

| ||||||||

| Ширина сварного шва Расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением. |

| ||||||||

| Коэффициент формы сварного шва Коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине. |

|

weldworld.ru

Строение сварного соединения: структура шва

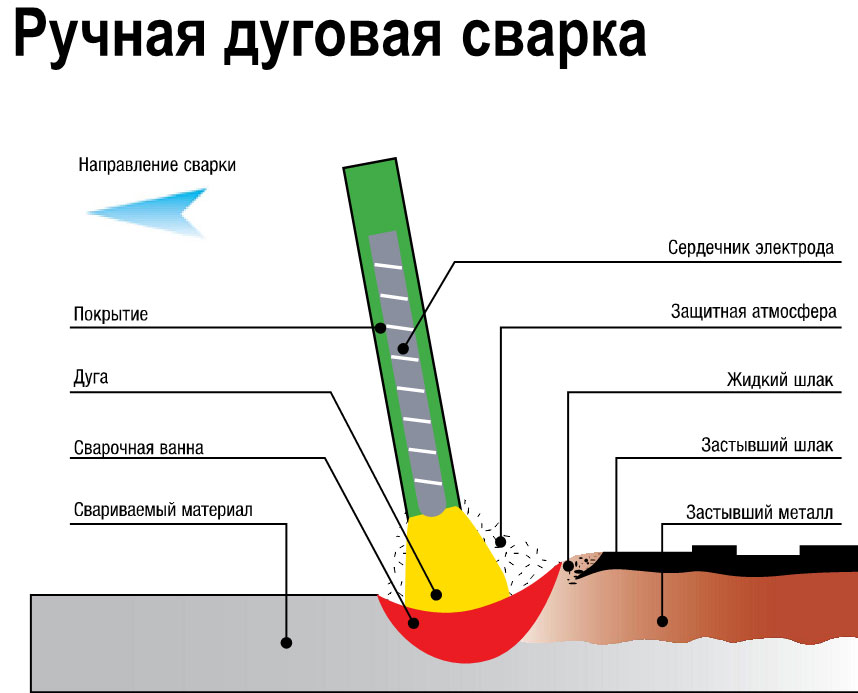

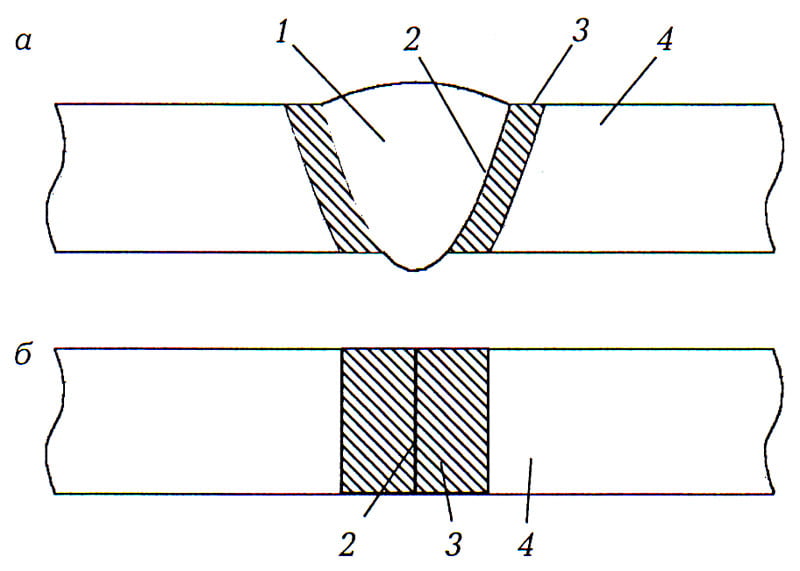

Строение соединений металлических деталей, образуемое сваркой, состоит из сварного шва и прилегающих к нему зон, подвергающихся плавлению и термическому воздействию. Непосредственно сварной шов — это участок, который во время сварки находится в расплавленном состоянии. При остывании металла он кристаллизуется.

Схема сварного соединения: а — при сварке плавлением, б — при сварке давлением, 1 — сварной шов, 2 — зона сплавления, 3 — зона термического влияния, 4 — основной металл.

Прочность соединения зависит от предварительной обработки свариваемых поверхностей, свойств полученного шва и других участков соединения, подвергающихся структурным изменениям в процессе сварки и влияющих на распределение усилий при последующих нагрузках. В одном соединении может быть несколько швов.

Разделка швов сварных соединений

Подготовка кромок соединений осуществляется с помощью болгарки с отрезным и шлифовальным кругами. Используется и сварочный аппарат в режиме резки.

Существует 4 основных конструктивных типа соединения свариваемых деталей:

- стыковой;

- нахлесточный;

- угловой;

- тавровый.

Виды сварных швов.

При сварке встык поверхности соединяют предварительно обработанными торцами. Нахлесточное соединение получают накладыванием одной из пластин на другую с образованием угловых швов. Величина нахлеста должна быть больше суммарной толщины свариваемых поверхностей в 3-5 раз. Угловые и тавровые соединения образуются при сваривании элементов конструкций под прямым углом.

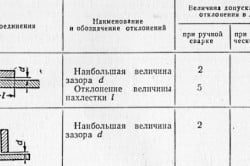

Стыковое соединение может выполняться без обработки кромок, если зазор между кромками не превышает 2 мм. В этом случае срезаются лишь зазубрины и неровности. При возможности производится обработка только одной стыкуемой кромки.

Для деталей с толщиной в 4-25 мм производятся соединение с ровным или овальным скосом торцов и двусторонняя разделка с V-образным или U-образным скосом. Зазор выдерживается в 1-2 мм.

При тавровом соединении для формирования стыка обрабатывается только торец детали, стыкуемой с плоской поверхностью. Для деталей с толщиной более 10 мм производится односторонняя или двухсторонняя разделка с обрезанием кромки по 45°. При этом сварка при большой толщине металла и требуемой высокой прочности выполняется в несколько слоев с заполнением всего разделочного пространства.

Размеры конструктивных элементов кромок при газовой сварке стыковых соединений листового проката.

В нахлестном соединении разделка кромок не предусматривается технологией. Осуществляется лишь обработка прилегающей к плоскости части кромки. Швы накладываются по кромкам обеих деталей. Из соображений герметизации выполняется двойной шов. Для придания соединению необходимой прочности и при большой толщине металла производится усиление нахлеста прорезным швом, пробковой сваркой или проплавкой.

При угловом соединении обрабатывается кромка одной из стыкуемых деталей. Вторая лишь ровно отрезается и шлифуется для удаления заусениц и зазубрин. Шов может накладываться как с наружной стороны, так и с обеих для большей прочности. Как и при тавровом соединении, разделка производится односторонняя или V-образная двусторонняя. В первом варианте при толщине металла в 8-25 мм сварка выполняется в несколько слоев.

Процессы, происходящие в структуре соединения при сварке

Процесс кристаллизации шва начинается сразу после отвода дуги от свариваемого участка. Застывание металла происходит в направлении, обратном отводу тепла в структуру основной поверхности, начиная от краев сварочной ванны к ее центру. Средняя скорость кристаллизации и скорость сварки равны. По границам шва формируются кристаллиты наплавляемого и основного металла, обеспечивающие монолитность строения слоев и прочность соединения.

Образование шва и околошовной зоны.

Остановка начального процесса кристаллизации происходит достаточно быстро, при остывании шва на 20-30° С, то есть до температуры 1450-1500° С. После его завершения в структуре металла не происходит никаких изменений до его остывания до 850° С, когда металл начинает выходить из аустенитной формы.

Затем происходит процесс вторичной кристаллизации в структуре строения шва и прилегающем к нему основном металле. Он также протекает в коротком температурном диапазоне. Структура сварного шва становится стабильной по достижении им температуры в 720° С.

Кристаллиты сварочного шва имеют столбчатое строение структуры, характерное для процесса литья металла. Этот вид кристаллизации способствует вытеснению газовых и шлаковых фракций.

Зоны сварного соединения

Допускаемые отклонений на сборку сварных соединений листов.

При сварке металлических деталей плавлением соединение образует несколько зон:

- наплавленный металл шва;

- зона сплавления;

- зона термического влияния;

- основной металл.

Зона наплавленного металла формируется за счет плавления электродного или присадочного металла и частичного соединения его с основным материалом. При электродуговой сварке в наплавляемый металл добавляется до 10% базового металла. При сварке проволокой под флюсом внедрение основного металла составляет около 50%.

Характеристики строения наплавленного металла отличаются как от основного материала, так и от присадочного.

К зоне сплавления относится слой толщиной в 0,1-0,4 мм с образовавшимися частично оплавленными зернами. На этом участке происходит соединение металла ванны и базовой поверхности, и от его качества зависит прочность свариваемых деталей.

Зоной термического влияния называют участок, не подвергшийся плавлению, в структуре которого при сварке происходит изменение свойств в результате пластической деформации. Эта часть соединения состоит из нескольких участков с особой структурой и свойствами.

Основные и сопутствующие процессы при образовании контактного соединения.

Основной металл — зона, структура которой не подвержена изменениям в результате сварки. Условной границей нагрева участка считается температура 450° С. Но при сварке поверхностей из низкоуглеродистых сталей с содержанием азота и кислорода более 0,005% и водорода более 0,0005% в области этого участка происходит снижение вязкости и пластичности металла.

Эта зона называется участком синеломкости и при нагреве до 200-400° С имеет склонность к образованию трещин. Изменение механических свойств участка происходит в результате выпадения по его границам зерен нитридов и оксидов. При сварке некоторых металлов участок способствует увеличению прочности шва, но снижает вязкость и пластичность металла.

Контроль качества сварных соединений

Сварное соединение подвергается проверке для обнаружения отклонений от установленных допустимых норм в зависимости от условий эксплуатации изделия. Контроль свариваемых соединений может быть предварительным, текущим и окончательным.

Предварительно проверяют подготовку свариваемых деталей, состояние оборудования и оснастки. Производятся сварка опытных образцов и испытание их в соответствии с условиями эксплуатации. Проверка выполняется неразрушающими и разрушающими методами. В сложных конструкциях проводится металлографическое исследование.

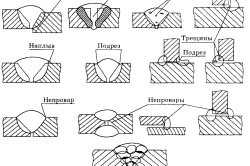

Макроскопические дефекты сварных соединений.

При текущем контроле проверяются стабильность режима сварки, качество накладываемых швов и их зачистки. Окончательные испытания проводятся на соответствие изделия нагрузкам при эксплуатации. Визуальный осмотр можно произвести с помощью лупы с 10-кратным увеличением.

По завершении сварки выполняется обмер швов и соединений в целом. В условиях массового производства свариваемых изделий используются специальные контрольные шаблоны. При единичном изготовлении конструкций используется универсальный измерительный инструмент. Герметичность сваренных емкостей и сосудов проверяется гидравлическими и пневматическими испытаниями с избыточным давлением.

В частных условиях герметичность швов проверяется с использованием керосина. Одна сторона изделия на участке шва окрашивается мелом с помощью пульверизатора, шов с другой стороны смачивается керосином. Керосин имеет высокую проникающую способность, и при неплотных швах на закрашенной стороне образуются пятна.

Используется также магнитный контроль шва. К изделию подсоединяют сердечник электромагнита. На поверхность проверяемого соединения высыпают металлические опилки или окалину. При постукивании по изделию в местах дефектов образуются скопления металлического порошка. При окончательном контроле проводятся механические испытания соединений на различные виды напряжений, изгибов и соответствие изделия необходимой твердости в условиях эксплуатации.

Основные дефекты сварочных соединений

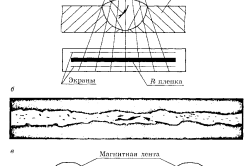

Схема контроля сварного соединения: а — просвечиванием рентгеновскими лучами, б — рентгенограмма шва, в — намагничиванием.

Дефекты в структуре сварочного шва и околошовной зоне могут возникнуть по следующим причинам:

- некачественная подготовка свариваемых поверхностей;

- несоблюдение технологии процесса;

- неисправность оборудования;

- влияние условий окружающей среды;

- несоответствие нормам сварочных материалов;

- непрофессионализм исполнителя работ.

Дефекты в строении сварного шва подразделяются на 3 основные группы:

- Внешние: наплывы, кратеры, подрезы, превышения выпуклости, смещения.

- Внутренние: поры, несплавления, непровары, инородные включения.

- Сквозные: трещины, прожоги, свищи.

Трещины относятся к наиболее опасным дефектам, влияющим на статическую и циклическую прочность конструкций. Трещины, появившиеся в процессе сварки деталей, называют горячими, образовавшиеся после охлаждения соединения — холодными.

Подрезы представляют собой углубления в поверхности основного металла по краю сварного шва. Они могут возникнуть из-за большой силы тока, смещения положения электрода от правильного. Исключить подобные дефекты можно, уменьшив скорость сварки и, соответственно, скорость кристаллизации.

Пористость сварного шва образовывается в результате перенасыщения структуры соединения газами из воздуха и выделяющимися в процессе разложения электродного покрытия. Непроваром называют отсутствие сцепления между наплавленным и основным металлом или между валиками. Возникает дефект из-за некачественной обработки кромок, несоблюдения технологии сварки и т. д.

Прожоги — сквозные отверстия, возникающие в процессе сваривания элементов с небольшой толщиной. Они могут возникнуть по причине недостаточного притупления кромок, превышения силы сварочного тока, при недостаточно высокой скорости сваривания. При автоматической сварке дефект может образоваться при слабом поджатии флюсовой подушки или подкладки, наличии загрязнений на поверхностях.

Качество структуры соединения, получаемой в результате сварки, зависит от многих факторов. К ним относятся режим сварки, подготовка и пространственное положение свариваемых деталей, профессионализм сварщика. Работоспособность свариваемой конструкции определяет комплексная совокупность учета свойств материала, условий последующей эксплуатации изделия и соблюдения технологии сварки.

moyasvarka.ru

Толщина - сварной шов - Большая Энциклопедия Нефти и Газа, статья, страница 2

Толщина - сварной шов

Cтраница 2

Для испытания на растяжение применяют плоский образец, в рабочую часть которого входит вся толщина сварного шва и достаточно большой участок околошовной зоны. В образец обязательно должна попасть околошовная зона, в которой за счет тепла металла шва в процессе сварки или после нее происходит перекристаллизация металла. Браковочным критерием служит предел прочности, который должен быть не меньше допустимого нижнего предела прочности основного металла. [17]

Для испытания сварного соединения на растяжение применяют плоский образец, в рабочую часть которого входит вся толщина сварного шва. В образец обязательно должна попасть околошовная зона, в которой в процессе сварки или после нее происходит перекристаллизация металла. Усиление сварного шва и остатки подкладного кольца должны быть сняты заподлицо с основным металлом. [19]

Довольно высокая точность достигается при измерении размеров дефектов не только по длине, но и по толщине сварного шва благодаря регистрации дифракционных волн от кончиков трещин. Достаточно точное определение характера и размеров дефектов при контроле с использованием акустической голографии позволяет специалистам в области прочности оценивать степень влияния дефекта на работоспособность сварной конструкции. [20]

Но в большинстве случаев температура tcm меньше, так как вблизи места приварки сечение корня ребра, отводящего тепло, больше на толщину сварного шва. [21]

Одновременное прозвучивание сварного шва несколькими расположенными перпендикулярно к его оси преобразователями, каждый из которых, работая в эхо-импульсном режиме, прозвучивает соответствующую зону по толщине сварного шва. При этом отпадает необходимость в поперечном перемещении преобразователей. [22]

Настройка дефектоскопа производится по магнитограмме с записью минимального дефекта диаметром 2 мм, расположенного на глубине 17 5; 10 и 5 мм в зависимости от толщины сварного шва. [23]

Настройка дефектоскопа производится по магнитограмме с записью минимального дефекта диаметром 2 мм, расположенного на глубине 15 5; 10 и 5 мм в зависимости от толщины сварного шва. [24]

Как видно из фиг. По мере увеличения толщины сварного шва свыше 30 мм усадка замедляется благодаря жесткости, создаваемой уже заваренной частью стыка. В случае применения подогрева сварного соединения или узла или при увеличении сечения сварочных валиков ( например, при автоматической сварке) поперечная усадка швов значительно увеличивается. Кривая усадки расположится выше кривой, показанной на фиг. [25]

По существу через всю толщину сварного шва проходит трещина, и отсутствие течи в шве обеспечивалось только подкладным кольцом. [27]

Обычно соединения листов в крупногабаритные узлы выполняются нахлестными швами. Такие конструкции сварных швов имеют ряд преимуществ, к числу которых относятся обеспечение толщины сварного шва, равной толщине материала, из которого изготовляются крупногабаритные узлы, а также высокие прочностные показатели. [28]

Одновременное прозвучивание сварного соединения несколькими преобразователями, расположенными перпендикулярно к оси шва. Каждый из преобразователей, работая в совмещенном режиме, прозвучивает соответствующую зону по толщине сварного шва. В этом случае отпадает необходимость в поперечном перемещении преобразователей. [29]

Страницы: 1 2 3 4

www.ngpedia.ru

толщина сварного шва - это... Что такое толщина сварного шва?

1) construct. Nahtdicke

2) weld. Schweißnahtdicke, a-Maß

Универсальный русско-немецкий словарь. Академик.ру. 2011.

- толщина сваи

- толщина свекловичной стружки

Смотреть что такое "толщина сварного шва" в других словарях:

наименьшая толщина сварного шва — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN throat of weld … Справочник технического переводчика

наименьшая толщина сварного шва (св.) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN throat … Справочник технического переводчика

толщина углового сварного шва — a — [Англо русский словарь по проектированию строительных конструкций. МНТКС, Москва, 2011] Тематики строительные конструкции Синонимы a EN fillet weld throat … Справочник технического переводчика

толщина металла сварного шва — 3.30 толщина металла сварного шва (weld metal thickness): Толщина металла сварного шва без усиления. Источник: ГОСТ Р ИСО 15607 2009: Технические требования и аттестация процедур сварки металлических материалов. Общие правила … Словарь-справочник терминов нормативно-технической документации

Размер сварного шва — Size of weld Размер сварного шва. (1) Проплавление соединения в сварном шве с разделанными кромками. (2) Номинальные длины сторон углового сварного шва. (3) Толщина свариваемого металла, измеряемая у корня фланца. См. рис. (Источник: «Металлы и… … Словарь металлургических терминов

размер сварного шва — 1. Проплавление соединения в сварном шве с разделанными кромками. 2. Номинальные длины сторон углового сварного шва. 3. Толщина свариваемого металла, измеряемая у корня фланца. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом… … Справочник технического переводчика

толщина — 3.1 толщина (thickness) d: Линейный размер, измеряемый перпендикулярно к лицевым граням изделия. Источник: ГОСТ Р ЕН 823 2008: Изделия теплоизоляционные, применяемые в строительстве. Методы измерения толщины 3.3 тол … Словарь-справочник терминов нормативно-технической документации

Подготовка сварного соединения к проведению контроля. — 6.3.5 Подготовка сварного соединения к проведению контроля. Перед проведением контроля следует выполнить подготовку сварного соединения к контролю, а именно: обеспечить доступ к сварному соединению для беспрепятственного сканирования околошовной… … Словарь-справочник терминов нормативно-технической документации

РД 08.00-60.30.00-КТН-046-1-05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов — Терминология РД 08.00 60.30.00 КТН 046 1 05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов: 1.4.15 Бригада сварщиков группа аттестованных в установленном порядке сварщиков, назначенных… … Словарь-справочник терминов нормативно-технической документации

РД 03-606-03: Инструкция по визуальному и измерительному контролю — Терминология РД 03 606 03: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва Несоответствие фактического значения катета шва проектному значению, рис. А.48 Определения термина из разных документов: Асимметрия углового… … Словарь-справочник терминов нормативно-технической документации

РД 34.10.130-96: Инструкция по визуальному и измерительному контролю — Терминология РД 34.10.130 96: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва (512) Несоответствие фактического значения катета шва проектному значению, рис. ПА 51 Определения термина из разных документов: Асимметрия… … Словарь-справочник терминов нормативно-технической документации

universal_ru_de.academic.ru