Типы воздушных компрессоров. Типы компрессоров

Объемные компрессоры

Компрессор – это машина, которая повышает давление газа и затем поставляет его для использования в различных областях применения, включая те, которые связаны со сгоранием, пневматикой, охлаждением и процессами транспортировки газа. Основное назначение компрессора повысить давление газа до такого значения, когда станет возможным его использование в технологическом процессе.

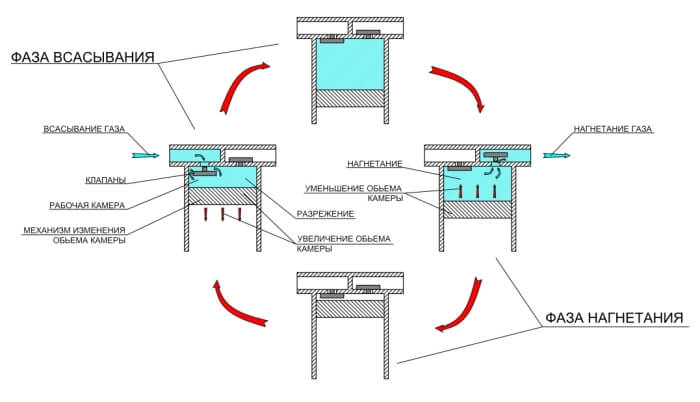

Объемный компрессор сжимает рабочую среду в рабочих камерах, объём которых при сжатии то увеличивается, то уменьшается, при этом также происходит изменение давления. Давление меняется за счет периодического изменения объема камер при работе компрессора, при уменьшении объема давление повышается. Объемные компрессоры работают с постоянной производительностью и в зависимости от конструкционных форм рабочих частей и тому как меняется объем рабочих камер они могут быть роторными и поршневыми.

Масло, впрыскиваемое под давлением, образуют масляную пленку в процессе работы компрессора и служит смазывающим веществом, а также участвует в процессе охлаждения. Однако во время пуска и останова компрессора масло не успевает распределяться и возможен контакт пластин и статора, который в итоге ведет к износу. Также на износ пластин могут повлиять любые твердые частицы.

В компрессорах, где большая производительность и давление превышает 5 бар замене подлежит рабочий блок в сборе. Статоры не восстановимы (их шлифовка не возможна). Замена только пластин без статора не производится. Срок работы компрессора определяют качество воздуха и режим эксплуатации. При неравномерной работе ресурс рабочего блока примерно 25000 часов. Однако, чем дольше агрегат находится в работе, тем больше его срок службы из-за равномерности распределения смазки по рабочим частям.

Общее описание и типы

К объемным компрессорам относят компрессоры следующих типов:

В объемных компрессорах давление увеличивается путем удержания определенного количества газа и преобразование его в меньший объем. Наиболее распространенными типами объемных компрессоров являются поршневые и винтовые компрессоры.

Магистральные газопроводы, нефтехимические установки, нефтеперерабатывающие заводы и другие промышленные предприятия и сферы применения зависят от этого типа оборудования. Благодаря многим факторам включая, но не ограничиваясь, качеством исходных конструкций, адекватностью процесса технического обслуживания и эксплуатационных характеристик промышленные предприятия могут получить значительно варьирующиеся затраты по продолжению срока службы и надежность от их собственных установок.

Различные компрессоры можно найти почти в каждой промышленной сфере применения. Объемные компрессоры могут перекачивать следующие газы:

Поршневые компрессоры обычно используются там, где требуется высокая степень сжатия на ступень (степень нагнетания к давлению всасывания) без высокой производительности и технологическая среда относительно сухая.

Роторные компрессоры имеют несложное конструктивное устройство, небольшой вес, отличаются по форме ротора и применяются во многих областях промышленности.

Принцип действия объемных компрессоров и конструктивное устройство

Объемный компрессоры имеют схожий принцип работы и имеют схожий механизм потерь. Однако относительная величина различных потерь может различаться от типа к типу. Так, например, потеря в результате утечки будет небольшой в масляном промышленном компрессоре с надежными поршневыми кольцами, но может быть значительной в сухом винтовом компрессоре, если он работает на низкой скорости, а давление увеличивается.

Все типы компрессоров имеют камеру сжатия, в которой находится газ при давлении нагнетания в конце процесса нагнетания. Для некоторых конструктивных типов этот объем может быть небольшим и значительным для других конструкций. Некоторые типы компрессоров, как например поршневые компрессоры могут иметь большое пространство сжатия, но при этом газ возвращается к давлению всасывания в цилиндре. В винтовом компрессоре газ расширяется до давления всасывания в пространстве сжатия.

Некоторые типы компрессоров, которые используют зафиксированные отверстия для нагнетания, рассчитаны для работы с определенным значением объема.

Рассмотрим принцип действия и конструктивное устройство объемных компрессоров более подробно на примере поршневого и винтового компрессора.

Компрессоры роторного типа, компактны, требуют небольшого технического обслуживания при их эксплуатации. Роторные компрессоры это компрессоры с высоконапорным корпусом. Всасывание в этих компрессорах происходит напрямую в камере сжатия. Газ, сжимаемый в камере нагнетается в компрессорный корпус. Необходимо отметить, что при холодном пуске компрессорам с высоконапорным кожухом требуется больше времени для того, чтобы достичь их нормального рабочего давления в компрессорном корпусе. Это вызвано частично большим объемом кожуха компрессора.

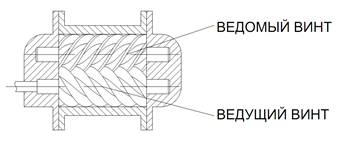

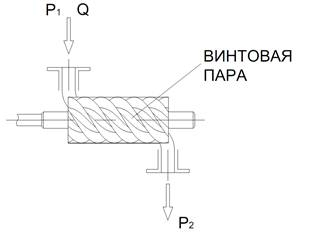

Роторные винтовые компрессоры – это компрессоры объемного типа, которые используют роторы винтовой формы для сжатия газа. Основными компонентами являются входное и выходное отверстие и основной и вспомогательный ротор. Когда шлицы винтового ротора проходят мимо входного отверстия газа, газ поступает на шлицы. Газ удерживается там, образуя газовый карман по всей длине шлица. После того как основной и вспомогательный роторы приходят в зацепление, объем газового кармана уменьшается и происходит сжатие удерживаемого там газа. По достижению шлицем нагнетания газ выпускается.

Основные два типа винтовых компрессоров – это компрессоры с маслозаполнением и компрессоры сухого типа. Наиболее распространены винтовые компрессоры с маслозаполнением, где масло и газ поступают вместе в компрессор. Масло выполняет функцию уплотнения для вращающихся роторов, в то время как у компрессоров сухого типа есть распределительная шестерня, которая регулирует движение роторов. Однако масло должно быть удалено из сжимаемой среды прежде, чем она покинет компрессор и для этого используют масляные фильтры. Это та, часть компрессора, которая требует регулярного технического обслуживания и замены.

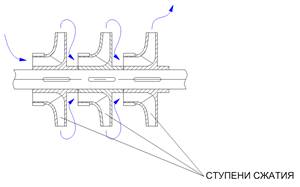

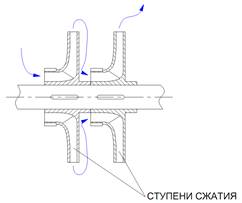

Компрессоры поршневого типа – это объемный компрессор, который использует движение поршня внутри цилиндра для движения газа с одного уровня давления на другой более высокий уровень давления. Цилиндры компрессора, называемые еще ступенями, которых может быть от одной до шести и более являются ограничителями для технологического газа во время сжатия. Для получения более высокого давления газа используют больше ступеней. Конструкция может быть простого или двойного действия. В компрессорах с двойным действием сжатие происходит с обоих сторон поршня. Некоторые цилиндры с двойным действием в высоконапорных применениях имеют стержень поршня с обоих сторон поршня для обеспечения равномерности и сбалансированных нагрузок. Конструкции с тандемными цилиндрами помогают минимизировать динамические нагрузки путем расположения цилиндров в парах, подсоединенных к общему коленвалу, так что движения поршней противоположны друг другу. Износ дорогих частей минимален. Компрессоры с одним цилиндром классифицируются либо как вертикальные или горизонтальные.

Применение объемных компрессоров

Объемные компрессоры широко используются для технологических процессов, где требуется сжатие воздуха, технологических газов и хладогентов. Компрессоры объемного типа можно встретить на химических производствах, в сельском хозяйстве, в электронике, металлургии, в пищевой промышленности, фармацевтической промышленности, в пневмотранспорте и прочих

Объемные компрессоры применяются как при добыче газа так и при улавливании паров, когда требуется транспортировка рабочих сред. Компрессоры объемного типа используется для областей применения, где условия для технологических газов и состав газа могут варьироваться, в этом случае чаще всего применение находят безмасляные винтовые компрессоры. Винтовые компрессоры также хороший выбор там, где требуется экономичная работа. Они могут легко обрабатывать газы с содержанием примесей, сжиженный газ, топливный газ.

Для создания воздуха низкого давления, перемещения природного газа, подаче газа высокого давления во время бурения скважин и для различных областей применения при производстве или химических процессах, которые требуют воздух среднего или высокого давления применяют также представителя объемного типа компрессоров – большие многоцилиндровые многоступенчатые поршневые компрессоры. Эти компрессоры могут применяться на месторождениях и иметь дистанционное управление или на входе газовой установки, где происходит сжатие сырого, влажного (с содержанием воды или углеводородов) и возможно кислого ( с содержанием сероводорода) природного газа. Эти компрессоры устанавливают также на разгрузочном конце газовой установки, где сжимается полностью чистый и сухой газ для потребителей и подается в магистраль.

Недостатки и преимущества

Основные недостатки и преимущества объемных компрессоров приведены в таблице ниже.

Поршневые компрессоры обычно недорогие в закупке, но их производительность со временем понижается, уровень шума высокий и качество среды может быть невысоким из-за присутствия в нем масла.

Объемные компрессоры – это класс высокоэффективных промышленных машин, которые применяются во многих областях промышленности. В настоящее время также ведется постоянная работа по усовершенствованию конструкций и возможностей сжатия этих компрессоров.

intech-gmbh.ru

Назначение и типы компрессоров

Количество просмотров публикации Назначение и типы компрессоров - 796

Виды компрессоров и процессы в компрессоре

Раздел 3. Компрессоры. Циклы тепловых двигателей

Вопросы для самопроверки

1. Какие предпосылки положены в основу идеализации процесса адиабатного дросселирования?

2. На что затрачивается работа расширения при дросселировании?

3. Получите выражение для дифференциального дроссель –эффекта.

4. Изобразите кривую инверсии.

5. Сопоставьте температурный эффект охлаждения при обратимом адиабатном расширении и адиабатном дросселировании.

6. Покажите с помощью hs –диаграммы, как изменяется состояние водяного пара при дросселировании.

7. Как изменяются параметры идеального газа при дросселировании?

Раздел содержит четыре темы, одну контрольную работу (зад. № 9,10,11), вопросы для самопроверки и контрольный тест из десяти вопросов (№ 3). Максимальное возможное число баллов по этому разделу 40 баллов для очно-заочной и заочной формы обучения.

Компрессоры. Виды и назначение компрессоров. Работа͵ затрачиваемая на привод одноступенчатого поршневого компрессора. Изотермическое, адиабатное и политропное сжатие. Вредное пространство. Преимущества многоступенчатого сжатия. Оптимальное распределение перепада давления по ступеням многоступенчатого компрессора. Теоретическая и индикаторная диаграммы компрессора и их изображение в координатах р, v и Т, s. Отводимая теплота. Необратимое адиабатное сжатие в компрессоре. Центробежные компрессоры.

По теме выполняется контрольная работа (зад. № 9). Лабораторные работы не предусмотрены.

После изучения теоретического материала следует ответить на вопросы для самопроверки по этой теме. Ответы так же можно найти в учебниках [1, 3].

Компрессорами называются машины, предназначенные для сжатия воздуха, других газов и паров. Οʜᴎ широко применяются во многих областях техники, в т.ч. являются одним из базовых элементов газотурбинных и холодильных установок.

По принципу действия различают компрессоры объёмные и лопаточные. В объёмных компрессорах рабочее тело сжимается механическим путем за счёт сближения ограничивающих стенок; в лопаточных компрессорах рабочему телу сообщается за счёт вращения ротора значительная скорость, а затем кинетическая энергия потока преобразуется в потенциальную. В обоих случаях давление повышается и в конце сжатия доходит до 0,3 МПа и более (машины, создающие давление до 0,01 МПа, называются вентиляторами, от 0,01 до 0,3 МПа – воздуходувками или газодувками).

В свою очередь объёмные компрессоры делятся на поршневые и ротационные, а лопаточные компрессоры – на центробежные и осевые.

Производительность поршневых компрессоров, выпускаемых промышленностью, не превышает 500 м3/мин, ротационных – 500 м3/мин, центробежных – 4000 м3/мин, у осевых же она доходит до 15000 м3/мин и более.

Поршневой компрессор простейшей конструкции (рис. 3.1) представляет собой цилиндр 1, в котором совершает возвратно поступательное движение поршень 2. Это движение сообщается ему посредством шатуна 3 от кривошипа или коленчатого вала 4, который приводится во вращение двигателем.

При перемещении поршня вправо в цилиндр через всасывающий клапан 5 поступает рабочее тело, при обратном ходе поршня оно сначала сжимается, затем через нагнетательный клапан выталкивается.

Ротационные компрессоры (рис. 3.2) по характеру рабочего процесса близки к поршневым и после них являются наиболее распространенными. В них воздух

Рис. 3.1

Рис. 3.2

сжимается в отдельных камерах переменного объёма, образуемых пластинками 1, скользящими в пазах ротора 2 и прижимающимися под действием центробежной силы к стенкам корпуса 3. Ротор и корпус расположены эксцентрично, в связи с этим при перемещении камер снизу вверх объём их возрастает, а при последующем перемещении сверху вниз – уменьшается. Воздух или газ поступает в компрессор через приемный патрубок 4, заполняя в пределах зоны I увеличивающиеся рабочие камеры, затем проходит зону сжатия II, где его давление повышается. Далее по мере сообщения рабочих камер с зоной нагнетания III воздух выходит из них и попадает в сжатом виде через напорный патрубок 5 в нагнетательный трубопровод. В зоне IV происходит расширение воздуха, оставшегося во вредном пространстве рабочих камер.

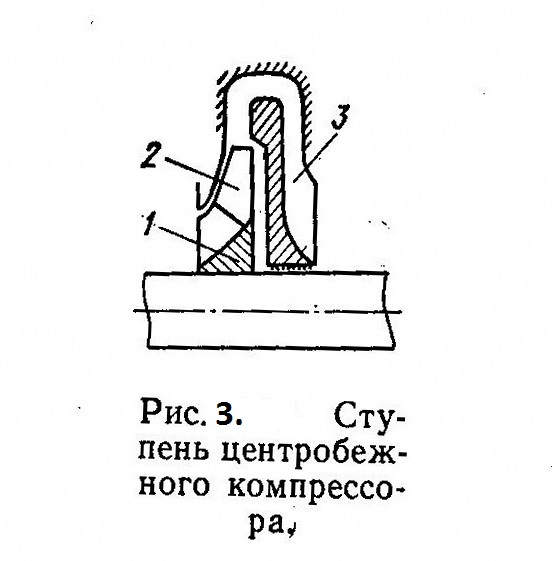

Простейший центробежный компрессор (рис. 3.3) имеет рабочее колесо 1 с радиально направленными каналами, ĸᴏᴛᴏᴩᴏᴇ укреплено на валу 2 и вращается с помощью двигателя в корпусе 3. Воздух или газ, поступающий в каналы рабочего колеса, отбрасывается центробежной силой к периферии и попадает в лопаточный аппарат 4, лопатки которого образуют расширяющиеся каналы. В этих каналах происходит преобразование кинетической энергии воздуха, сообщенной ему рабочим колесом, в потенциальную энергию, ᴛ.ᴇ. за счёт уменьшения скорости повышается его давление. Далее сжатый воздух через напорный патрубок 5 поступает в нагнетательный трубопровод.

Рис. 3.3

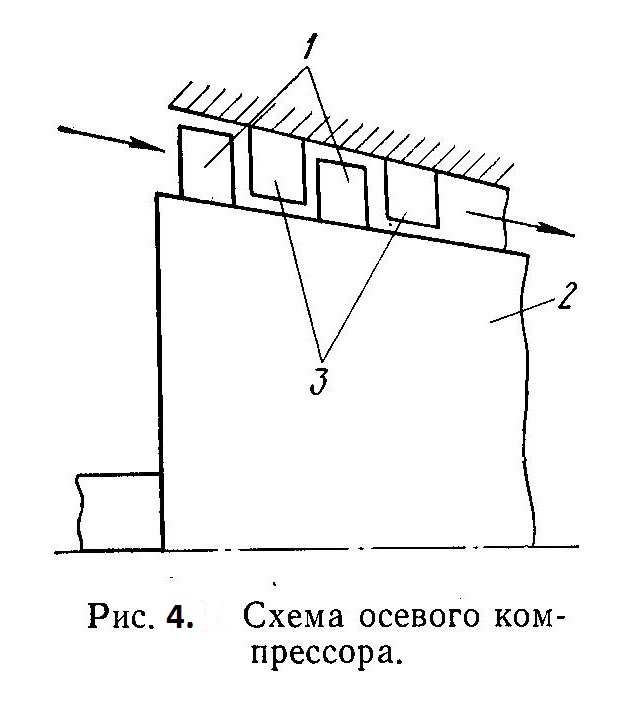

Осевой компрессор (рис. 3.4) состоит из корпуса 1, внутри которого вращается ротор 2. На роторе укреплено несколько рабочих лопаток, перед первым рядом рабочих лопаток на корпусе укреплены неподвижные лопатки направляющего аппарата 4, а после каждого ряда рабочих лопаток – неподвижные лопатки спрямляющего аппарата 5. Каждый ряд рабочих лопаток со следующим за ним спрямляющим аппаратом составляет одну ступень повышения давления. Обычно осевой компрессор имеет 5-10 ступеней, в отдельных случаях число их доводится до 16-20.

Рис. 3.4

Профиль рабочих и спрямляющих лопаток (рис. 3.4) выбран таким образом, что при прохождении через межлопаточные каналы рабочих лопаток воздух получает от ротора механическую энергию и скорость его значительно возрастает, а при прохождении через спрямляющий аппарата скорость воздуха уменьшается, за счёт чего возрастает его давление.

В качестве привода центробежных и осевых компрессоров обычно используются быстроходные паровые турбины, соединяемые непосредственно с валом компрессора или синхронные электродвигатели на 1000 и 3000 об/мин, соединяемые с валом компрессора через редуктор.

referatwork.ru

Какой тип компрессора выбрать?

На современном рынке представлен достаточно широкий спектр компрессорного оборудования. Но как выбрать именно такой вариант, который работал бы достаточно эффективно и соответствовал всем требованиям потребителя? Существует несколько типов компрессоров, наиболее популярными из которых считаются винтовые и поршневые.

Если потребность в воздухе большая, то лучше всего делать свой выбор в пользу винтовых компрессоров. Если же данное оборудование будет использоваться не периодически, можно использовать поршневые компрессоры.

Винтовые компрессоры

Данный тип компрессорного оборудования считается наиболее распространенным в производстве. Здесь нагнетание воздуха происходит последовательно благодаря винтовой паре, вращающейся в резервуаре с маслом. Перечислим основные достоинства компрессоров этого типа:

- Они отличаются средней или большой массой и габаритами;

- Имеют низкий уровень шума;

- Обладают высокой производительностью;

- Обеспечивают круглосуточный режим работы;

- Имеют повышенный эксплуатационный срок;

- Позволяют сэкономить на электрической энергии.

При работе винтов между ними образуется масляный клин - тонкая пленка масла, исключающая быстрый износ винтов. Благодаря ей достигается низкий уровень трения и увеличивается отвод тепла от рабочей зоны.

Если говорить о недостатках компрессорного оборудования винтового типа, то можно перечислить то, что воздух на выходе имеет примеси масляной эмульсии. Чтобы избавиться от этих примесей, необходимо будет приобретать соответствующие фильтры.

Поршневые безмасляные коаксиальные компрессоры

Все поршни в них изготавливаются из специальных антикоррозионных материалов, которые уменьшают коэффициент трения и повышают срок годности деталей. Оборудование данного типа имеет одно преимущество – это идеальный вариант для покрасочных работ и для работ с помощью пневмоинструмента, дающий на выходе чистый воздух. Благодаря достаточно простой конструкции прямого привода обеспечивается низкая стоимость компрессоров. Однако такое оборудование не достаточно эффективно и его нельзя использовать в течение длительного периода времени. Поэтому его чаще всего используют не в промышленных условиях, а в быту.

Все поршни в них изготавливаются из специальных антикоррозионных материалов, которые уменьшают коэффициент трения и повышают срок годности деталей. Оборудование данного типа имеет одно преимущество – это идеальный вариант для покрасочных работ и для работ с помощью пневмоинструмента, дающий на выходе чистый воздух. Благодаря достаточно простой конструкции прямого привода обеспечивается низкая стоимость компрессоров. Однако такое оборудование не достаточно эффективно и его нельзя использовать в течение длительного периода времени. Поэтому его чаще всего используют не в промышленных условиях, а в быту.

Поршневые масляные коаксиальные компрессоры

В данном оборудовании каждая деталь поршневой группы смазывается поступающим маслом. Между движущимися частями образуется масляная пленка, предотвращающая трение металла о металл.

К числу преимуществ таких коаксиальных компрессоров относится более высокая производительность, легкость в управлении и обслуживании. Только их нельзя использовать в течение длительного периода работы. К тому же, в них необходимо регулярно поддерживать достаточный уровень масла.

Ременные компрессоры

Ременные компрессоры предназначены для профессионального использования в тяжелых условиях эксплуатации. Они являются износостойкими, обладают повышенным ресурсом, не капризны и прекрасно работают при высокой температуре, благодаря маховику компрессорной головки. Из недостатков можно упомянуть высокий уровень шума.

В компрессорном оборудовании данного типа используется ременной привод, благодаря которому осуществляется передача крутящего момента от двигателя к шкиву, вращающему маховик компрессорной головки. За счет маховика уменьшается частота работы головки и, соответственно, увеличивается ее ресурс.

Схема расчета производительности

Расчет производительности компрессоров следует осуществлять по следующему принципу:

- Вначале нужно определиться с инструментами, которыми будут производиться работы;

- Затем ознакомиться с их паспортными данными и выяснить, какова максимальная паспортная производительность;

- К имеющемуся результату следует прибавить 20% необходимых запасов.

Как правило, в паспортной документации имеется информация о производительности компрессоров на выходе, которое следует умножить на коэффициент полезного действия:

- Для оборудования винтового типа он составит ~ 0,95;

- Для коаксиального оборудования поршневого типа - ~ 0,65;

- Для ременного оборудования поршневого типа - ~0.75.

Как определяется рабочее давление

Давление, требуемое для эффективной работы компрессора, также указывается в паспортной документации. Само оборудование по достижении максимального давления (Pmax)отключается. В этот момент давление падает. После того, как будет достигнут уровень включения Pmin, осуществляется повторный запуск. Разница между минимальным и максимальным давлением 2 бара. Соответственно, если компрессор имеет Pmax, равную 10 бар или 8 бар, то Pmin будет 8 и 6 бар.

Выбирая то или иное компрессорное оборудование, важно помнить, что его Pmin должно быть больше необходимого.

Как определиться с размером ресивера

Воздухосборник (ресивер) является неотъемлемой частью компрессора, так как в нем накапливается и охлаждается сжатый воздух. Также ресивер используется и по другому назначению, в том числе слива влаги.

Теперь разберемся с объемом воздухосборника (в литрах):

• Для коаксиальных компрессоров – от 24 до 50;• Для ременных компрессоров – от 50 до 100;• Для ременных компрессоров, применяемых в производственных целях – от 270 до 500.

Рекомендуется выбирать объемные воздухосборники, так как в этом случае эффективнее будет снижаться пульсация давления воздуха. Если оборудование оснащено воздухосборниками такого объема, то оно способно выдержать высокую нагрузку. Система подачи воздуха у таких компрессоров более гибкая и способна выдержать любой рабочий режим.

mycompressor.by

Типы компрессоров | НПП Ковинт

В данном разделе я привожу общую информацию с описанием типов (или видов) компрессоров для понимания, какие типы компрессоров существуют и применяются в промышленности.

Также прокомментирую некоторые термины и определения.

Типы компрессоров

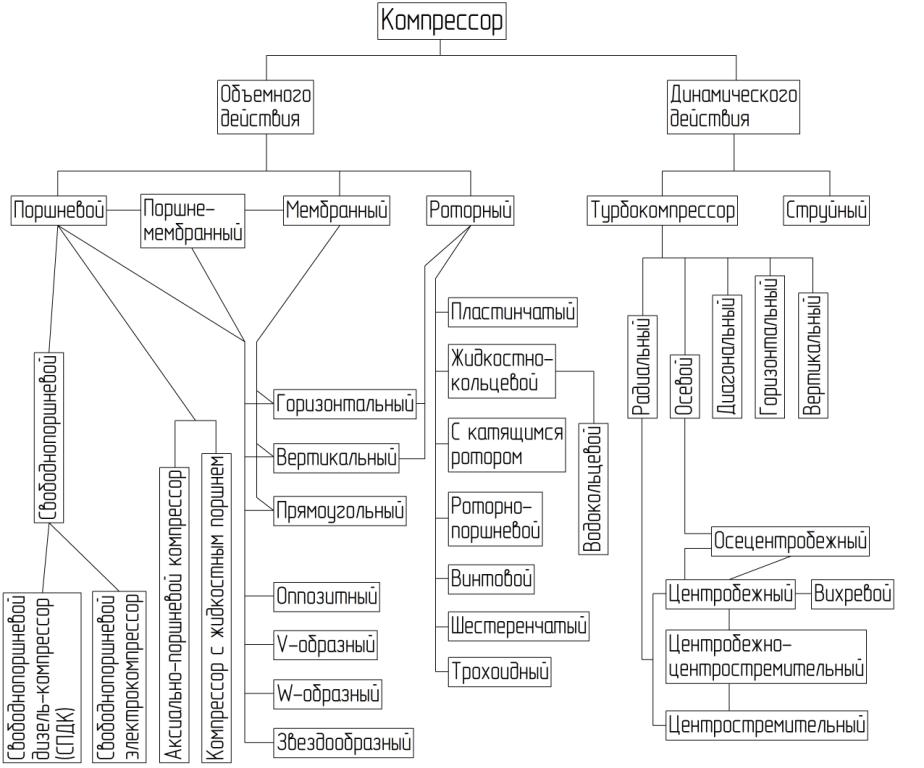

Итак, все компрессоры можно разделить на две большие группы по принципу действия. Это компрессоры объемного действия и динамического действия.

Компрессоры объемного действия — это компрессоры, в которых сжатие газа происходит за счет изменения объема камеры сжатия. К таким компрессорам относятся поршневые, поршне-мембранные, мембранные и роторные (роторные винтовые, роторно-пластинчатые и другие).

Этот тип компрессоров является одним из самых распространенных на промышленных предприятиях и научно-исследовательских центрах.

Компрессоры динамического действия — это компрессоры, в которых сжатие происходит за счет перевода кинетической энергии газа в потенциальную энергию.

В основном в промышленности используются центробежные компрессоры в тех случаях, когда требуются большие потоки (более 150 — 200 м3/мин) сжатого газа. Также данные компрессоры используются в составе станций на газоперекачивающих трубопроводах.

Подробную классификацию компрессоров можно увидеть на картинке ниже:

Типы (виды) компрессоров

В рамках своей работы я сталкиваюсь только с компрессорами объемного действия. На данном сайте публикуется информация о поршневых и мембранных компрессорах среднего, высокого и сверх-высокого давления.

Термины и определения

Несколько слов о применяемых терминах:

Компрессор — энергетическая машина или устройство для повышения давления и перемещения газа или их смесей (рабочей среды)

Компрессорная станция — комплекс, включающий в себя одну или более компрессорных установок, здание, в котором они размещены, шасси, кузов, платформу, навес, систему управления и необходимое вспомогательное оборудование.

Компрессор низкого давления — компрессор с конечным давлением до 1.5 МПа.

Компрессор среднего давления — компрессор с конечным давлением от 1.5 до 10 МПа.

Компрессор высокого давления — компрессор с конечным давлением от 10 до 100 МПа.

Компрессор сверхвысокого давления — компрессор с конечным давлением от 100 МПа.

Дожимающий компрессор — компрессор, у которого начальное давление не ниже 0.1 МПа.

Газовый компрессор — компрессор для сжатия газа или смеси газов, кроме воздуха.

Маслозаполненный компрессор — жидкостнозаполненный компрессор, в котором в качестве впрыскиваемой жидкости используется масло.

Горизонтальный компрессор — компрессор с горизонтальным расположением осей цилиндров в поршневом компрессоре, мембранных блоков в мембранном компрессоре, роторов в роторном или турбокомпрессоре.

Вертикальный компрессор — компрессор с вертикальным расположением осей цилиндров в поршневом компрессоре, мембранных блоков в мембранном компрессоре, роторов в роторном или турбокомпрессоре.

Оппозитный компрессор — поршневой компрессор, оси цилиндров которого расположены в двух противоположных от коленчатого вала направлениях и лежат в горизонтальной плоскости.

V-образный компрессор — поршневой компрессор, оси цилиндров которого в плоскостях, перпендикулярных к оси коленчатого вала, расположены в двух направлениях, составляющих одинаковые, меньше 90° углы с вертикальной плоскостью.

Прямоугольный компрессор — поршневой или мембранный компрессор, оси цилиндров или мембранных блоков которых в плоскостях, перпендикулярных к оси коленчатого вала, расположены в двух направлениях, одно из которых совпадает с вертикальной плоскостью, а другое — с горизонтальной.

W-образный компрессор — поршневой компрессор, оси цилиндров которого в плоскостях, перпендикулярных к оси коленчатого вала, расположены в трех направлениях, одно из которых совпадает с вертикальной плоскостью, а два другие образуют одинаковые углы с вертикальной плоскостью меньше 90 градусов.

Звездообразный компрессор — поршневой компрессор, оси цилиндра которого в плоскостях, перпендикулярных к оси коленчатого вала, расположены звездообразно в четырех и более направлениях.

Механизм движения поршневого (мембранного) компрессора — совокупность элементов поршневого (мембранного) компрессора, предназначенная для преобразования и передачи движения от привода к поршням (мембранам).

База поршневого (мембранного) компрессора — совокупность сборочных единиц, объединяющая кривошипно-шатунные механизмы и включающая станину с коренными подшипниками и направляющими крейцкопфов, коленчатый вал, шатуны, крейцкопфы, элементы системы смазки кривошипно-шатунных механизмов, предназначенная для использования в различных компрессорах.

Рабочая камера компрессора объемного действия — полость компрессора объемного действия, в которой происходит сжатие газа.

Основные расчетные параметры компрессоров объемного действия

Начальное давление компрессора — давление газа на входе в компрессор (секцию, ступени). Этот параметр часто необходим для определения конструкции узла всасывания компрессора или компрессорной станции.

При подборе компрессора необходимо понимать минимально и максимально возможное давление на всасывании компрессора для настройки параметров при аварийной ситуации.

Конечное давление компрессора (секции, ступени) — давление газа на выходе из компрессора (секции, ступени).

Этот параметр является одним из определяющих при выборе компрессора. Причем нужно учитывать не только рабочее давление, но и минимально-максимально допустимые значения.

Объемная производительность компрессора (секции, ступени) — объемный расход газа на выходе из компрессора (секции, ступени). Как правило в документации обычно применяют объемную производительность компрессора, приведенную к начальным условиям всасывания.

Предыдущие три параметра (начальное давление, конечное давление и объемная производительность компрессора) являются определяющими параметрами компрессора или компрессорной станции, от которых зависит тип компрессора и его стоимость.

Начальная температура компрессора (секции, ступени) — температура газа на входе в компрессор (секцию, ступень).

Конечная температура компрессора (секции, ступени) — температура газа на выходе из компрессора (секции, ступени).

Мощность на валу компрессора — сумма мощности компрессора и вспомогательной мощности компрессора.

Мощность на валу приводного двигателя — сумма мощности на валу компрессора и мощности, теряемой в устройствах передачи движения от приводного двигателя к компрессору

Мощность компрессорного агрегата — мощность, потребляемая приводным двигателем компрессора.

Мощность компрессорной установки — сумма мощности компрессорного агрегата и мощностей дополнительных систем, обеспечивающих работу компрессорного агрегата.

Более полный список терминов и определений можно найти, изучив ГОСТ 28567-90 «Компрессоры. Термины и определения». Скачать документ можно по ссылке ГОСТ-28567-90 Компрессоры. Термины и определения

Если у вас есть какие-либо вопросы, то их можно задать мне, отправив сообщение по электронной почте:

или через форму ниже. Я отвечу в течение одного рабочего дня.

С уважением,

Константин Широких

Вернуться в раздел Полезная информация

covint.ru

Расчет компрессоров. Подбор компрессорного оборудования

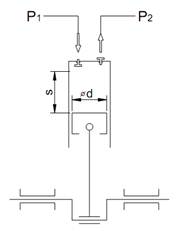

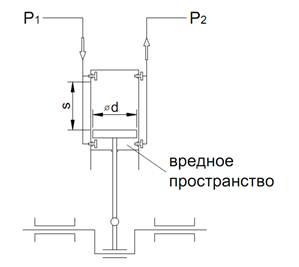

Задача № 1. Вычисление величины вредного объема газа поршневого компрессора

Условия:

Поршень одноступенчатого одноцилиндрового компрессора одинарного действия имеет диаметр d = 200 мм, а ход поршня составляет s = 150 мм. Вал компрессора вращается со скоростью n = 120 об/мин. Воздух в компрессоре претерпевает сжатие от давления P1 = 0,1 мПа до P2 = 0,32 мПа. Производительность компрессора составляет Q = 0,5 м3/мин. Принять показатель политропы m равным 1,3.

Задача:

Необходимо вычислить величину вредного объема газа в цилиндре Vвр.

Решение:

Сперва определим площадь сечения поршня F по формуле:

F = (π · d²)/4 = (3,14 · 0,2²)/4 = 0,0314 м2

Также определим объем Vп, описываемый поршнем за один ход:

Vп = F · s = 0,0314 · 0,15 = 0,00471 м3

Из формулы расчета производительности компрессора найдем значение коэффициента подачи λ (поскольку компрессор простого действия, то коэффициент z = 1):

Q = λ · z · F · s · n

λ = Q/(z · F · s · n) = 0,5/(1 · 0,0314 · 0,15 · 120) = 0,88

Теперь воспользуемся приближенной формулой расчета коэффициента подачи, чтобы найти объемный КПД насоса:

λ = λ0 · (1,01 - 0,02·P2/P1)

λ0 = λ / (1,01 - 0,02·P2/P1) = 0,88 / (1,01 - 0,02·0,32/0,1) = 0,93

Далее из формулы объемного КПД выразим и найдем величину вредного объема цилиндра:

λ0 = 1 – с·[(P2/P1)1/m-1]

где c = Vвр/Vп

Vвр = [(1-0,93) / ([0,32/0,1]1/1,3-1)] · 0,00471 = 0,000228 м3

Итого получим, что вредный объем цилиндра составляет 0,000228 м3

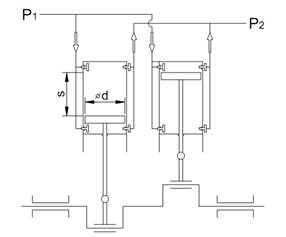

Задача №2. Определение расхода и потребляемой мощности компрессорного оборудования

Условия:

Одноступенчатый двухцилиндровый компрессор двойного действия имеет поршни с диаметром d = 0,6 м, величина хода которых составляет s = 0,5 м, а величина вредного пространства с = 0,036. Вал компрессора вращается со скоростью n = 180 об/мин. Воздух при температуре t = 200 в компрессоре претерпевает сжатие от давления P1 = 0,1 мПа, до P2 = 0,28 мПа. При расчетах принять показатель политропы m равным 1,2, а механический ηмех и адиабатический ηад КПД взять равными 0,95 и 0,85 соответственно.

Задача:

Необходимо определить расход Q и потребляемую мощность N компрессора.

Решение:

Вначале определим площадь поперечного сечения поршня F по формуле:

F = (π · d²)/4 = (3,14 · 0,6²)/4 = 0,2826 м2

Далее перед расчетом производительности компрессора необходимо найти коэффициент подачи, но сперва определим объемный КПД:

λ0 = 1 – с·[(P2/P1)1/m-1] = 1 - 0,036·[(0,28/0,1)1/1,2-1] = 0,95

Зная объемный КПД, воспользуемся найденным значением и с его помощью определим величину коэффициента подачи по формуле:

λ = λ0 · (1,01 – 0,02·P2/P1) = 0,95 · (1,01 – 0,02 · 0,28/0,1) = 0,91

Теперь подсчитаем производительность компрессора Q:

Q = λ · z · F · s · n

Поскольку компрессор двойного действия, то коэффициент z будет равен 2. Поскольку компрессор двухцилиндровый, то итоговое значение производительности необходимо также помножить на 2. Получим:

Q = 2 · λ · z · F · s · n = 2 · 0,91 · 2 · 0,2826 · 0,5 · 180 = 92,6 м3/мин

Массовый расход воздуха G будет равняться , где ρ – плотность воздуха, при данной температуре равная 1,189 кг/м3. Рассчитаем это значение:

G = Q · ρ = 92,6 · 1,189 = 44 кг/мин

Часовой расход будет равен

60·G = 60·44 = 2640 кг/час.

Чтобы рассчитать потребляемую мощность компрессора, предварительно необходимо вычислить величину работы, которая должна быть затрачена на сжатие газа. Для этого воспользуемся следующей формулой:

Aсж = k/(k-1) · R · t · [(P2/P1)(k-1)/k-1]

В этой формуле k – показатель адиабаты, который равняется отношению теплоемкости при постоянном давлении к теплоемкости при постоянном объеме (k = СPP/CV), и для воздуха этот показатель равен 1,4. R – газовая постоянная, равная 8310/M Дж/(кг*К), где М – молярная масса газа. В случае воздуха М берется равной 29 г/моль, тогда R = 8310/29 = 286,6 Дж/(кг*К).

Подставим полученные значения в формулу работы по сжатию и найдем ее значение:

Aсж = k/(k-1) · R · t · [(P2/P1)(k-1)/k-1] = 1,4/(1,4-1) · 286,6 · (273+20) · [(0,28/0,1)(1,4-1)/1,4-1] = 100523 Дж/кг

После нахождения значения затрачиваемой на сжатие воздуха работы становится возможным определение потребляемой компрессором мощности по следующей формуле:

N = (G · Aсж) / (3600 · 1000 · ηмех · ηад) = (2640 · 100523) / (3600 · 1000 · 0,85 · 0,95) = 91,3 кВт

Итого получим, что расход компрессора составляет 92,6 м3/мин, а потребляемая мощность – 91,3 кВт

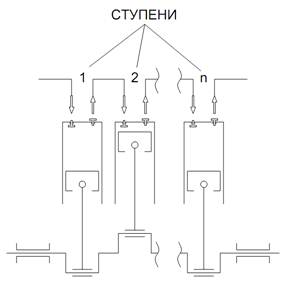

Задача №3 Определение количества ступеней сжатия компрессора и значения давлений на каждой ступени

Условия:

Необходимо осуществлять подачу аммиака в размере 160 м3/час под давлением 4,5 мПа. Начальное давление азота составляет 0,1 мПа, а начальная температура – 20°C. При расчетах принять максимальную степень сжатия x равной 4.

Задача:

Необходимо определить количество ступеней сжатия компрессора и значения давлений на каждой ступени.

Решение:

Сперва рассчитаем необходимое количество ступеней n, воспользовавшись формулой для определения степени сжатия:

xn = Pк/Pн

Выразим и рассчитаем значение n:

n = log(Pк/Pн) / log(x) = log(4,5/0,1) / log(4) = 2,75

Округлим получившееся значение до ближайшего большего целого числа и получим, что в компрессоре должно быть n = 3 ступени. Далее уточним степень сжатия одной ступени, положив, что степень сжатия на каждой отдельной ступени одинаково.

x = n√(Pк/Pн) = ∛(4,5/0,1) = 3,56

Рассчитаем конечное давление первой ступени Pn1 (n = 1), которое является также начальным давлением второй ступени.

Pк1 = Pн · xn = 0,1 · 3,561 = 0,356 мПа

Рассчитаем конечное давление второй ступени Pn2 (n = 2), которое является также начальным давлением второй ступени.

Pк1 = Pн · xn = 0,1 · 3,56² = 1,267 мПа

Итого в компрессоре должно быть три ступени, причем на первой ступени давление повышается с 0,1 мПа до 0,356 мПа, на второй – с 0,356 мПа до 1,267 мПа и на третьей – с 1,267 мПа до 4,5 мПа.

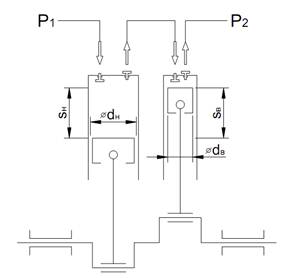

Задача №4. Подбор компрессора по заданным условиям

Условия:

Требуется обеспечить подачу азота Qн в размере 7,2 м3/час с начальным давлением P1 = 0,1 мПа под давлением Р2 = 0,5 мПа. В наличие имеется только одноступенчатый поршневой компрессор двойного действия. Поршень имеет диаметр d равный 80 мм, а длина его хода s составляет 110 мм, при этом объем вредного пространства равен 7% от описываемого поршнем объема. Скорость вращения вала компрессора n составляет 120 об/мин. При расчетах принять показатель политропы m равным 1,3.

Задача:

Необходимо выяснить, подходит ли имеющийся в наличии компрессор для выполнения поставленной задачи. В случае если компрессор не подходит, рассчитать, насколько необходимо увеличить частоту вращения вала, чтобы его применение стало возможным.

Решение:

Поскольку объем вредного пространства равен 7% от описываемого поршнем объема, то по определению следует, что величина вредного пространства с равна 0,07.

Также предварительно вычислим площадь поперечного сечения поршня F:

F = (π · d²)/4 = (3,14 · 0,08²)/4 = 0,005 м2

Для дальнейших расчетов необходимо рассчитать объемный КПД компрессора λ0:

λ0 = 1 – с·[(P2/P1)1/m-1] = 1 – 0,04·[(0,5/0,1)1/1,3-1] = 0,9

Зная λ0, далее найдем коэффициент подачи λ:

λ = λ0 · (1,01 – 0,02·(P2/P1)) = 0,9 · (1,01 – 0,02·0,5/0,1) = 0,82

Далее становится возможным найти производительность компрессора Q. Поскольку компрессор двойного действия, то коэффициент z будет равен 2:

Q = λ · z · F · s · n = 0,82 · 2 · 0,005 · 0,11 · 120 = 0,11 м3/мин

Выражая Q в часовом расходе, получим значение Q = 0,11 · 60 = 6,6 м3/час.

Поскольку требуемая величина подачи составляет 7,2 м3/час, то можно сделать вывод, что имеющийся в наличии компрессор не способен выполнять поставленную задачу. В таком случае рассчитаем, насколько нужно увеличить число оборотов вала для удовлетворения требованиям применимости. Для этого найдем необходимое число оборотов из соотношения:

nн/n = Qн/Q

nн = n · Qн/Q = 120 · 7,2/6,6 = 131

В таком случае имеющийся компрессор можно будет применять, если увеличить скорость вращения его вала на 131-120 = 11 об/мин.

Задача №5. Расчет фактической производительности поршневого компрессора

Условия:

Дан трехцилиндровый поршневой компрессор двойного действия. Диаметр поршней d равен 120 мм, а величина их хода s составляет 160 мм. Скорость вращения его вала n равна 360 об/мин. В компрессоре происходит сжатие метана от давления P1 = 0,3 мПа до давления P2 = 1,1 мПа. Известно, что объемный коэффициент λ0 равен 0,92.

Задача:

Необходимо рассчитать фактическую производительность поршневого компрессора.

Решение:

Предварительно вычислим площадь поперечного сечения поршней компрессора F по формуле:

F = (π · d²)/4 = (3,14 · 0,12²)/4 = 0,0113 м2

На основе исходных данных найдем величину коэффициента подачи λ по формуле:

λ = λ0 · (1,01 – 0,02 ·(P2/P1)) = 0,92 · (1,01 – 0,02·(1,1/0,3)) = 0,86

Теперь можно воспользоваться формулой для расчета производительности поршневого компрессора:

Q = λ · z · F · s · n

Здесь z – коэффициент, зависящий от числа всасывающих сторон отдельного поршня. Поскольку данный в условии задачи компрессор двойного действия, то в этом случае величина z равна 2.

Кроме того, поскольку в рассматриваемом случае компрессор трехцилиндровый, то есть три цилиндра работают параллельно друг другу, то итоговая суммарная производительность всего компрессора будет в 3 раза выше производительности отдельного поршня, поэтому в расчетную формулу необходимо добавить коэффициент три.

Суммируя все вышесказанное, имеем:

Q = 3 · λ · z · F · s · n = 3 · 0,86 · 2 · 0,0113 · 0,16 · 360 = 3,6 м3/мин.

Итого получим, что производительность рассматриваемого поршневого компрессора составляет 3,6 м3/мин или 216 м3/час.

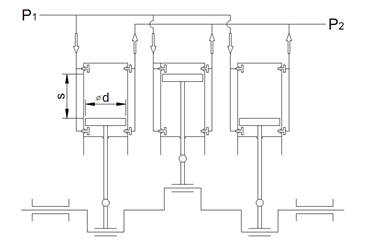

Задача №6. Расчет производительности двухступенчатого поршневого компрессора

Условия:

В наличии имеется двухступенчатый поршневой компрессор простого действия. Поршень ступени низкого давления имеет диаметр dн = 100 мм, а его ход sн равен 125 мм. Диаметр поршня высокого давления dв равен 80 мм при величине хода sв = 125 мм. Скорость вращения вала n составляет 360 об/мин. Известно, что коэффициент подачи компрессора λ составляет 0,85.

Задача:

Необходимо рассчитать производительность компрессора.

Решение:

В случае многоступенчатых поршневых компрессоров для расчетных зависимостей используются данные ступени низкого давления, так как именно на ней происходит первичный всас газа, определяющий производительность компрессора в целом. При расчете производительности данные последующих ступеней не используются, так как на них не происходит дополнительного всаса сжимаемого газа. Отсюда следует, что для решения данной задачи достаточно знать диаметр dн и ход поршня sн ступени низкого давления.

Вычислим площадь поперечного сечения поршня ступени низкого давления:

Fн = (π · dн²)/4 = (3,14 · 0,1²)/4 = 0,00785 м2

Рассматриваемый компрессор не является многопоршневым и имеет простой тип действия (величина z = 1), отсюда следует, что конечный вид формулы расчета производительности в конкретном случае будет иметь вид:

Q = λ · Fн · sн · n = 0,85 · 0,00785 · 0,125 · 360 = 0,3 м3/мин

Получим, что производительность данного поршневого компрессора составляет 0,3 м3/мин или, при пересчете на часовой расход, 18 м3/час.

Задача №7. Расчет действительной производительности двухвинтового компрессора

Условия:

Дан двухвинтовой компрессор. Ведущий вал компрессора вращается со скоростью n=750 об/мин и имеет z=4 канала длиной L=20 см. Также известно, что площадь поперечного сечения канала ведущего вала составляет F1=5,2 см2, а аналогичная величина для ведомого вала F2 равна 5,8 см2. При расчетах коэффициент производительности λпр принять равным 0,9.

Задача:

Необходимо рассчитать действительную производительность двухвинтового компрессора Vд.

Решение:

Перед расчетом действительной производительности найдем значение производительности теоретической, не учитывающей неизбежно возникающих обратных протечек газа сквозь зазоры между роторами и корпусом компрессора.

Vт = L·z·n·(F1+F2) = 0,2·4·750·(0,052+0,058) = 66 м3/мин

Поскольку известен коэффициент производительности, учитывающий обратные протечки газа, то становится возможным определить действительную производительность данного двухвинтового компрессора:

Vд = λпр·Vт = 0,9·66 = 59,4 м3/мин

В итоге получим, что производительность данного двухвинтового компрессора равняется 59,4 м3/мин.

Задача №8. Расчет потребляемой мощности винтовым компрессором

Условия:

В наличии имеется винтовой компрессор, предназначенный для повышения давления воздуха с P1=0,6 мПа до P2=1,8 мПа. Теоретическая производительность компрессора Vт составляет 3 м3/мин. При расчетах адиабатический КПД ηад принять равным 0,76, а показатель адиабаты воздуха k принять равным 1,4.

Задача:

Необходимо рассчитать потребляемую компрессором мощность Nп.

Решение:

Для расчета теоретической мощности адиабатического сжатия винтового компрессора воспользуемся формулой:

Nад = P1 · VT · [k/(k-1)] · [(P2/P1)(k-1)/k - 1] = 600000 · 3/60 · 1,4/(1,4-1) · [(1,8/0,6)(1,4-1)/1,4 - 1] · 10-3 = 38,7 кВт

Теперь, когда известно значение Nад, можно рассчитать потребляемую мощность компрессора сухого сжатия:

N = Nад/ηад = 38,7/0,76 = 51 кВт

Итого получим, что потребляемая мощность данного двухвинтового компрессора равна 50 кВт.

Задача №9. Расчет потребляемой мощности двухвинтовым компрессором

Условия:

Дан двухвинтовой компрессор, работающий с производительностью Q=10 м3/мин. Рабочая среда – воздух при температуре t=200 C. Сжатие воздуха в компрессоре происходит от давления P1=0,1 мПа до давления P2=0,6 мПа. Известно, что величина обратных протечек βпр в компрессоре составляет 0,02. Внутренний адиабатический КПД компрессора ηад равен 0,8, а механический КПД ηмех равен 0,95. При расчетах показатель адиабаты воздуха k принять равным 1,4, а величину газовой постоянной для воздуха R взять 286 Дж/(кг*К).

Задача:

Необходимо рассчитать потребляемую компрессором мощность N.

Решение:

Определим значение удельной работы компрессора Aуд:

Aуд = R · Tв · [k/(k-1)] · [(P2/P1)(k-1)/k-1] = 286 · [20+273] · [1,4/(1,4-1)] · [(0,6/0,1)(1,4-1)/1,4-1] = 196068 Дж/кг

Далее вычислим массовый расход воздуха G положив, что при 20°C плотность воздуха ρв составляет 1,2 кг/м3:

G = Q·ρв = 10·1,2 = 12 кг/мин

При расчете мощности компрессора необходимо учитывать наличие в нем обратных протечек рабочей среды, компенсация которых влечет за собой дополнительный расход мощности. Рассчитаем суммарный расход компрессора Gсум с учетом обратных протечек:

Gсум = G·(1+βпр) = 12·(1+0,02) = 12,24 кг/мин

Теперь становится возможным определение мощности компрессора с учетом адиабатического и механического КПД:

N = (Gсум·Aуд) / (ηад·ηмех) = (12,24·196068) / (60·1000·0,8·0,95) = 52,6 кВт

В итоге получим, что мощность данного компрессора составляет 52,6 кВт.

Задача №10. Расчет потребляемой мощности центробежным компрессором

Условия:

Дан центробежный трехступенчатый односекционный компрессор, рабочие колеса которого идентичны друг другу. Компрессор работает с объемным расходом V равным 120 м3/мин воздуха при температуре t=20°C (плотность воздуха ρ при этом будет равна 1,2 кг/м3). Также известно, что окружная скорость рабочего колеса u составляет 260 м/с, а коэффициент теоретического напора ступени ϕ равен 0,85. Общий КПД компрессора η составляет 0,9. Для первой ступени коэффициент потерь на трение βт составляет 0,007, коэффициент потерь на протечки βп равен 0,009, и при расчете принять, что для последующих степеней потери будут увеличиваться на 1%.

Задача:

Необходимо рассчитать потребляемую компрессором мощность N.

Решение:

Мощность, расходуемая на сжатие газа, может быть рассчитана по формуле:

Nвн = V · ρ · ∑[u²i · φi · (1+βT+βп)i]

Где i – количество ступеней. Поскольку в условиях задачи сказано, что все колеса в пределах секции одинаковы, то они имеют равные окружные скорости u и коэффициенты теоретического напора ϕ, поэтому данную формулу можно преобразовать:

Nвн = V · ρ · u² · φ · ∑(1+βт+βп)i

Для первой ступени:

1 + βт + βп = 1 + 0,007 + 0,009 = 1,016

Далее, воспользовавшись допущением, что потери на последующей ступени возрастают на 1%, рассчитаем величину 1+βт+βп для второй ступени:

1,016·1,01 = 1,026

Для третьей ступени:

1,026·1,01 = 1,036

Итого получим:

Nвн = 120/60 · 1,2 · 260² · 0,85 · (1,016+1,026+1,036) · 10-3 = 424,5 кВт

Теперь становится возможным нахождение потребляемой мощности компрессора:

N = Nвн/η = 424,5/0,9 = 471,7 Вт

Итого получим, что мощность данного компрессора составляет 471,7 кВт.

Задача №11. Расчет КПД центробежного компрессора

Условия:

Дан центробежный двухступенчатый односекционный компрессор, рабочие колеса которого идентичны друг другу. Компрессор перекачивает воздух при температуре t=20°C (плотность ρ при этих условиях равна 1,2 кг/м3) при расходе V=100 м3/мин от начального давления P1=0,1 мПа до конечного давления P2=0,25 мПа. Окружная скорость колес u равняется 245 м/с, коэффициент теоретического напора ϕ равен 0,82. Общий коэффициент потерь на трение и протечки (1+ βт + βп) для первой ступени равен 1,012, для второй ступени этот коэффициент равен 1,019. Сжатие газа происходит в изоэнтропном процессе. При расчетах показатель адиабаты воздуха k принять равным 1,4, а величину газовой постоянной для воздуха R взять 286 Дж/(кг*К). Газ в условиях задачи считать несжимаемым (коэффициент сжимаемости z=1).

Задача:

Необходимо рассчитать изоэнтропный КПД компрессора ηиз.

Решение:

Изоэнтропный КПД есть отношение мощности сжатия газа в изоэнтропном Nиз процессе к внутренней мощности сжатия компрессора Nвн. Отсюда следует, что для нахождения искомой величины предварительно требуется расчет Nвн и Nиз.

Мощность сжатия газа в изоэнтропном режиме может быть определена по формуле:

Nвн = V · ρ · z · R · (273+t) · k/(k-1) · [(P2/P1)(k-1)/k-1] == 100/60 · 1,2 · 1 · 286 ·(273+20) · 1,4/(1,4-1) · [(0,25/0,1)(1,4-1)/1,4-1] · 10-3 = 175,5 кВт

Внутреннюю мощность компрессора определим по формуле:

Nвн = V · ρ · ∑[ui2 · φi · (1+βт+βп)i] = 100/60 · 1,2 · 245² · 0,82 · (1,012+1,019) = 200 кВт.

Далее определим искомую величину:

ηиз = Nиз/Nвн = 175,5/200 = 0,88

Итого получим, что изоэнтропный КПД данного двухступенчатого односекционного компрессора равен 0,88.

Расчет и подбор трубопроводов. Оптимальный диаметр трубопровода

Вакуумные компрессорные системы, вакуумные компрессорыВентиляторы. Турбовентиляторы. Расчет и подбор вентиляторовВинтовые компрессорыДожимная компрессорная станцияКомпрессорные установки для кислого газа, водорода, агрессивных газов, коксового газа, кислородаМембранные компрессорыОсновные характеристики компрессора. Производительность компрессора. Мощность компрессораПередвижные компрессорыРасчет компрессоров. Подбор компрессорного оборудованияРотационные воздуходувкиПаровые турбины Shin Nippon Machinery (SNM)ТурбодетандерыТурбокомпрессорыЦентробежная компрессорная установкаЦентробежные воздуходувки и газодувкиЦентробежные компрессорыУстановки для получения азотаУстановки для получения сжатого воздуха

Классификация компрессоровЛопастные компрессорыОбъемные компрессорыПрименение винтовых компрессоровПрименение поршневых компрессоровПрименение центробежных компрессоровРоторные компрессорыСмазка цилиндров поршневых компрессоров

Классификация компрессоровОбъемные компрессорыПрименение винтовых компрессоровПрименение поршневых компрессоровПрименение центробежных компрессоровРоторные компрессорыСмазка цилиндров поршневых компрессоровВинтовые компрессорные установкиМембранные компрессорыОсновные характеристики компрессора. Производительность компрессора. Мощность компрессораПередвижные дизельные (винтовые) компрессорыПоршневые компрессорыРасчет компрессоров. Подбор компрессорного оборудованияСравнительный анализ компрессоровЦентробежные компрессоры. Азотные компрессоры

intech-gmbh.ru

Виды компрессоров | Типы компрессоров

Здравствуйте! По назначению компрессоры подразделяются на воздушные и газовые (кислородные) машины. Наиболее распространенными являются поршневые компрессоры и турбокомпрессоры (осевые и центробежные). Поршневые компрессоры имеют шатунно-кривошипный механизм и работают, как и поршневые двигатели внутреннего сгорания, при невысоком числе оборотов, что не позволяет проектировать их на большую производительность. Поэтому поршневые компрессоры применяются при расходе газа не более 2—2,5 м3/с.

Турбокомпрессоры нецелесообразно проектировать на небольшую производительность, так как при снижении высоты лопаток возрастают внутренние аэродинамические потери. Кроме того, при большом конечном давлении значительно увеличивается число ступеней в турбокомпрессоре, поэтому их применяют при давлении до 1—1,2 МПа и производительности более 1 м3/с.

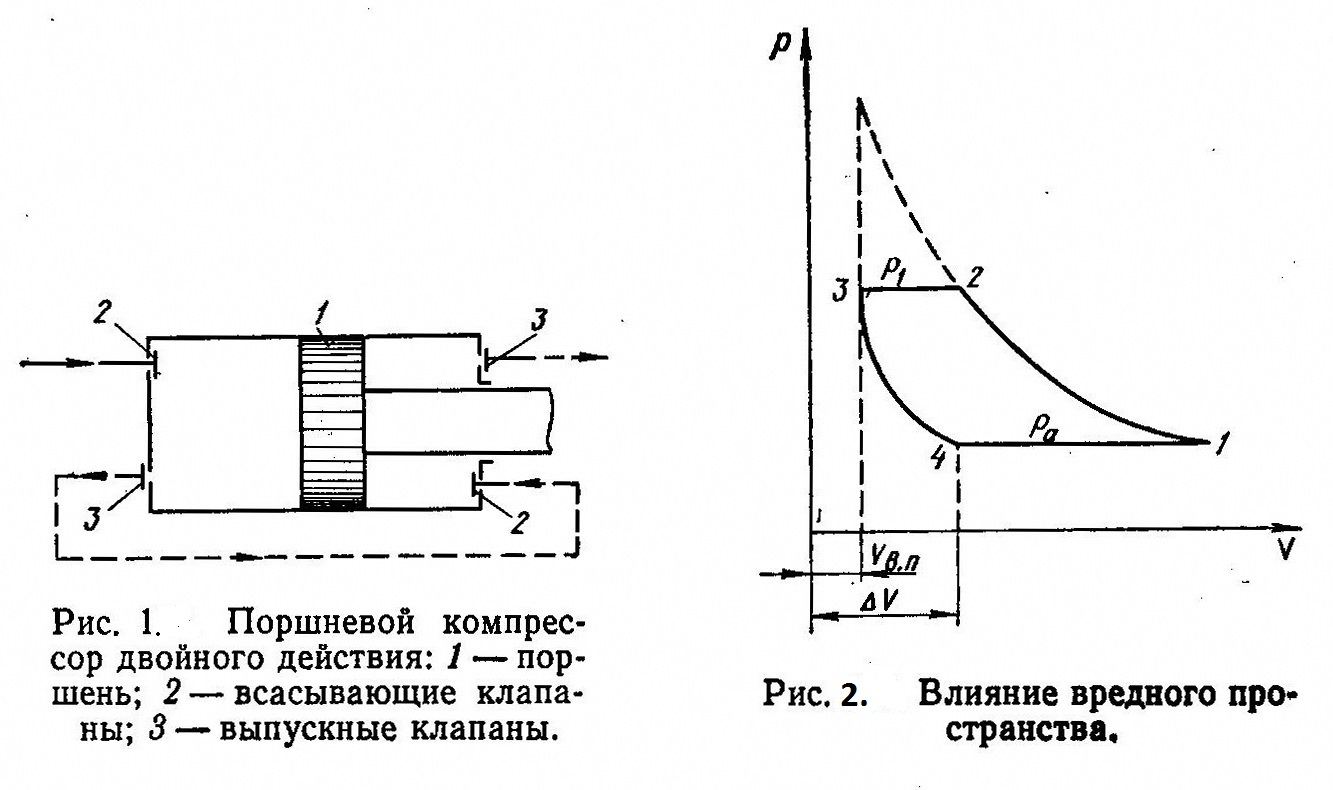

Различают поршневые компрессоры простого и двойного действия. В установках двойного действия сжатие происходит в обеих полостях цилиндра при движении поршня как в прямом, так и в обратном направлениях, что позволяет повысить производительность компрессора, не увеличивая числа цилиндров (рис. 1.). При давлении до 0,5—0,6 МПа применяют одноступенчатые компрессоры, а при более высоком давлении — двухступенчатые (до 3 МПа) и многоступенчатые.

Многоступенчатое сжатие с промежуточным охлаждением воздуха повышает экономичность установки. Кроме того, в процессе сжатия температура воздуха не должна превышать 140—160° С, так как при более высокой температуре возможно воспламенение (взрыв) паров масла, которые содержатся в воздухе. По расположению цилиндров поршневые компрессоры подразделяют на горизонтальные и вертикальные. Для передвижных установок целесообразным является V-образное расположение цилиндров.

На работу поршневого компрессора существенное влияние оказывает так называемое вредное пространство, которое остается в цилиндре после окончания подачи воздуха в сеть (поршень не доходит до упора). Находящийся во вредном пространстве газ при движении поршня в обратном направлении будет расширяться по адиабате 3—4 (рис. 2.), и всасывающий клапан откроется только после снижения давления в цилиндре ниже атмосферного ра (точка 4). В результате количество засасываемого в цилиндр воздуха уменьшается на величину ∆V. Влияние вредного пространства зависит от давления p1 в конце сжатия. При некотором значении p1 точки 2 и 3 и адиабаты сжатия 1—2 и расширения 3—4 совпадут, воздух будет сжиматься до объема вредного пространства Vв.п и снова расширяться, а подача воздуха в сеть, пропорциональная длине изобары 2—3, будет равна нулю.

Поршневые компрессоры подают воздух неравномерно, поэтому для уменьшения пульсации давления устанавливается ресивер, представляющий собой резервуар, снабженный предохранительными клапанами. Компрессоры имеют промежуточные воздухоохладители рекуперативного типа, масловлагоотделители, фильтры и ряд других элементов, входящих в системы смазки, автоматики.

Наиболее экономичным способом регулирования производительности компрессоров является изменение числа оборотов. Однако для поршневых компрессоров такое регулирование не получило широкого распространения, так как электропривод на переменном токе, который часто применяется в этих условиях, не позволяет с помощью простых средств плавно изменять число оборотов. Регулирование производительности поршневых компрессоров может осуществляться дросселированием при всасывании, временным переводом компрессора в режим холостого хода, а также изменением объема вредного пространства.

Центробежные и осевые турбокомпрессоры имеют ряд преимуществ по сравнению с поршневыми установками. Они работают при высоких числах оборотов и, следовательно, более компактны, не имеют изнашивающихся частей, воздух не загрязняется парами масла, что делает их взрывобезопасными; их удобно соединять с турбиной или электродвигателем. Однако в турбокомпрессорах трудно получить высокое давление, особенно при низкой производительности. Для уменьшения производительности нужно снижать число оборотов, что значительно уменьшает величину конечного давления. Наиболее низкие степени сжатия получаются в осевых компрессорах (примерно 1,15—1,35), поэтому их целесообразно применять для подачи больших количеств воздуха при давлении до 0,4 МПа.

На рис. 3. показана ступень центробежного турбокомпрессора. Здесь 1- рабочее колесо, 2-лопатки, 3- диффузорные каналы. Компрессор состоит из 3—6 и более таких ступеней. Промежуточные охладители, уменьшающие работу сжатия, располагаются между отдельными группами ступеней.

На рис. 4. приведена схема осевого компрессора. Рабочие лопатки 1 крепятся на роторе 2 барабанного типа. Неподвижные направляющие лопатки 3 служат для изменения направления потока воздуха. В направляющих аппаратах происходит частичное или полное превращение кинетической энергии потока в потенциальную энергию давления (в реактивных компрессорах этот процесс частично осуществляется в каналах рабочих лопаток). К. п. д. осевых компрессоров достигает 90—93%, тогда как у центробежных он составляет 83— 85%.

Однако при уменьшении производительности к. п. д. компрессоров быстро падает. Кроме того, вследствие большой крутизны характеристики осевых компрессоров зона устойчивой работы лежит в пределах 70—100% от номинальной производительности, поэтому их целесообразно применять при постоянном режиме работы, близком к оптимальному. Осевые нагнетатели нашли широкое применение в газотурбинных установках, авиационных реактивных двигателях, в доменном производстве.

В металлургии привод мощных турбокомпрессоров производится с помощью паровых турбин, что позволяет регулировать режимы их работы, изменяя число оборотов. Менее экономичными способами регулирования являются применение поворотных направляющих лопаток и дросселирование воздуха при всасывании. Для создания условий устойчивой работы турбокомпрессоры имеют противопомпажную защиту, которая при снижении расхода воздуха поддерживает производительность в допустимых пределах, сбрасывая часть сжатого воздуха в атмосферу. Исп. литература: 1) Теплотехника, под редакцией А.П.Баскакова, Москва, Энергоиздат, 1982. 2) Теплотехника, Бондарев В.А., Процкий А.Е., Гринкевич Р.Н. Минск, изд. 2-е,"Вышейшая школа", 1976.

teplosniks.ru

Типы компрессоров.

Малые типы компрессоров классифицируются:

- по разновидности применяемого хладагента

- по схеме расположения цилиндров компрессора

- по типу электродвигателя

- по принципу действия

- по условия эксплуатации.

- по типу механизма движения

- по диапазону температур кипения

Типы компрессоров по принципу действия:

- винтовые компрессоры, ротационные компрессоры (вращательное движение роторов)

- поршневые компрессоры (с движением поршня - возвратно-поступательным)

- спиральные компрессоры (с плоскопараллельным движением спирального элемента)

Ротационный тип компрессоров

Ротационный тип компрессоров подразделяются: с катящимся ротором, пластинчатые. Пластинчатый ротационный тип компрессоров имеет ротор. В нем радиально перемещаются разделительные пластины.

В типе компрессоров с катящимся ротором последний расположен эксцентрично относительно цилиндра, соответственно может свободно по перемещается с небольшим зазором по данной поверхности.

Преимущества Ротационных типов компрессоров:

- это простое обслуживание и надежность в эксплуатации

- сниженное суммарное значение газодинамических потерь так, как отсутствуют клапаны на всасывании, а в некоторых видах и на линии нагнетания.

- высокие массогабаритные показатели

- простота конструкции, небольшое число деталей, относительно низкая себистоимость

Поршневые типы компрессоров

Поршневые типы компрессоров имеют колебательный или вращательный привод. Поршневые типы воздушных компрессоров, подразделяются на прямоточные (всасывающий клапан установлен в дне поршня) и не прямоточные (нагнетательный и всасывающий клапаны расположены в крышке цилиндра).

Современные малые типы компрессоров являются не прямоточными, за исключением типов компрессоров с колебательным приводом.

Поршневые типы воздушных компрессоров являются наиболее распространенным видом холодильных компрессоров. Относятся к области малых холодильных установок у которых производительность составляет до 2-3 кВт (торговые холодильные установки, бытовые холодильники и морозильники, кондиционирование воздуха).

Ограниченное применение прямоточных типов компрессоров обусловлено рядом недостатков. Усложнение конструкции поршня, данного типа воздушных компрессоров, приводит к увеличению его массы, что сказывается отрицательно на характеристиках компрессора.

Спиральные типы компрессоров

Спиральные типы компрессоров относятся к одновальным машинам у которых объемный принцип действия. Эти типы компрессоров могут работать в режиме сжатия паров хладагента.

Спиральные типы компрессоров компрессоры имеют классификацию: сухого сжатия, маслозаполненные, с впрыском капельной жидкости, одно- и двухступенчатые.

В зависимости от хладагента и мощности спиральные типы компрессоров могут быть: герметичные, сальниковые и бессальниковые.

По расположению вала спиральные типы компрессоров могут быть: горизонтальные и вертикальные.

По типу спиралей: со спиралями Архимеда, с эвольвентными спиралями, с кусочно-окружными и т.д.

kozr.ru