Проверка непроницаемости сварных соединений и сварочных швов. Тестирование сварных соединений

Механические испытания сварных соединений и швов металлоконструкций

Когда шов сварного соединения изготовлен, то он приобретает определенные свойства, в зависимости от того, каким методом производилась сварка, какие материалы соединялись между собой, какие условия этому сопутствовали и так далее. Естественно, что для каждой сферы применения важным может оказаться свой параметр. Чтобы определить, какими именно характеристиками обладает шов того или иного типа, проводятся механические испытания сварных соединений.

Как понятно из названия, они помогают определить механические свойства испытуемых образцов. Испытания проводятся на отдельно взятых деталях и измеряются показатели, которые показывает взятый образец. Как правило, такие процедуры проводятся при серийном производстве, когда все детали изготавливаются одним и тем же методом и можно по одному образцу понять, какие свойства есть у других изделий этой серии.

Испытания проводятся при помощи различных машин, которые могут не только дать необходимый уровень воздействия силы, но и зафиксировать результат. Это очень важно для составления характеристик изготовленной металлоконструкции. Чтобы сделать более точные измерения, могут проводиться анализы нескольких заготовок. К сожалению, практически ни один метод испытания сварочных швов на механическую прочность не относится к неразрушающему контролю сварных соединений, за редким исключением.

Преимущества механических испытаний

- Имеется возможность получить все необходимые данные о свойствах соединений, в том числе и на предельную прочность.

Недостатки

- Образцы часто разрушаются и не подлежат восстановлению.

Нормативные документы

Механические испытания сварных соединений проходят по ГОСТ 6996-66. К нормативным документам также можно отнести РД 26-11-08-86., которые непосредственно относятся к механическим испытаниям.

Принцип проведения испытания сварочных швов

Практически все механические свойства характеризуют возможности металла сопротивляться деформации. Чтобы провести то или иное испытание, требуется подвергнуть образец такому воздействию, чтобы он деформировался. Сила воздействия и будет максимальным пределом, с которым может столкнуться заготовка. Среди основных свойств, которые помогают выявить испытания сварных соединений, имеются:

- Пластичность – способность детали к изменению формы, когда не нее воздействует нагрузка, но при этом не разрушаясь;

Схема растяжения для проверки пластичности

- Твердость – способность заготовки противостоять проникновению в нее других предметов, которые более твердые, чем она;

Схема испытания на твердость

- Прочность – способность заготовки противостоять разрушению при воздействии нагрузки;

Схема испытания на прочность

- Ударная вязкость – способность заготовки к сопротивлению динамическим ударам, при этом не разрушаясь.

Виды и условия испытаний

Разрушающий метод контроля сварных соединений может происходить при помощи нескольких различных способов. Это могут быть:

- Измерение твердости;

- Испытания на изгиб от механического удара;

- Испытания на изгиб от статических нагрузок;

- Испытание на растяжение.

Стоит отметить, что в то время, когда проходят мех испытания сварных швов, фиксируются условия, при которых они проводились. Необходимо знать температуру окружающей среды, характер и вид нагрузок, а также прочие данные.

Технология проведения

Механические испытания сварных соединений металлоконструкций имеют свои особенности, которые зависят от своего конкретного типа.

Изгиб от удара. Это динамические испытания, которые обладают довольно высокой скоростью деформирования. Она намного выше, чем при статических нагрузках. Благодаря данным испытаниям можно выявить склонность металла к хрупкому разрушению. В основу метода входит разрушение образца с надрезом. На месте надреза происходит концентрация напряжения. Удар осуществляется при помощи копра маятникового типа.

Схема испытания соединения ударным изгибом

Благодаря такому способу можно рассчитать ударную вязкость материала. В данном случае это понятие воспринимается как работа удара, относящуюся к изначальной площади сечения образца в месте концентратора. Иными словами, чтобы вычислить ударную вязкость, необходимо величину работы удара разделить площадь поперечного сечения исследуемого образца. Результаты испытания можно определить по шкале, которая нанесена на маятниковый копр. Площадь сечения необходимо измерить еще до испытаний.

Определение твердости. Твердые тела способны оказывать сопротивление при пластической деформации. В их поверхностный слой вдавливается шарик, пирамида или конус, в зависимости машины испытания. Это простой и быстрый способ измерения. Разрушение изделие происходит далеко не всегда.

Схема определения твердости соединения

Существует несколько методов определения твердости:

- По Роквеллу — здесь используется специальный наконечник, у которого контактный конус сделан из алмаза. Этот конус вдавливается в образец. На исследуемую деталь воздействует два типа нагрузок. Сначала идет предварительная, а затем основная. Чтобы определить, насколько твердый металл, необходимо измерить глубину проникновения. Для контроля на приборе имеется специальная шкала. Алмазный наконечник сделан для того, чтобы прибор можно было использовать многократно. Форма наконечника выполнена в виде правильной пирамиды с четырьмя ровными гранями. Такой метод отлично подходит для того, чтобы измерять детали с относительно небольшой толщиной. Это могут быть тонкие листы с высокой твердостью.

- По Бриннелю — в данном случае вдавливается стальной шарик диаметром в 1 см. после окончания воздействия нагрузки снимается отпечаток. Чем больше диаметра полученного отпечатка, тем больше шар вдавился, а значит, тем меньше твердость. При увеличении твердости снижается пластичность материала. Нагрузка, которая устанавливается на приборе, зависит от мягкости металла. К примеру, при анализе олова, нагрузка ставится в 250 Н, а при анализе чугуна – 1000 Н.

Испытания на изгиб. Благодаря данной технологии можно определить, насколько способен металл воспринимать механические изгибы, по заданной форме и размерам. При достижении определенных усилий, когда деталь смещается до критического угла, происходит разрушение. Для сварных соединений, которые будут эксплуатироваться при динамических нагрузках, это очень важный параметр. Процедура проводится для контроля листовых и фасонных заготовок. Но если при работе с фасонными деталями они берутся полностью, то для листовых достаточно лишь части.

Изгиб можно поделить на несколько разновидностей, среди которых выделяют:

- Изгиб вокруг оправки до тех пор, пока не будет достигнута параллельность сторон;

- Изгиб до угла определенной величины, чаще всего, пока не произойдет разрушение;

- Изгиб до сплющивания обеих сторон.

Схема испытания на статический изгиб

Механические испытания сварных соединений трубопроводов и прочих конструкций во многом зависит от того, в каком состоянии они находятся. Ведь если сравнивать показания обыкновенного образца и того, на котором есть дефекты, то они будут заметно отличаться. Поэтому, перед основным испытанием проводится дефектоскопия сварных швов, а также может потребоваться несколько образцов, чтобы получить более точные данные.

svarkaipayka.ru

Испытания сварных соединений, швов, стыков, арматуры в лаборатории

Проведение испытаний сварных швов и стыков выполняется для того, чтобы можно было контролировать образование всевозможных дефектов, которые в последующем могут привести к серьезным разрушениям. Выполнение испытаний конструкций должно проходить максимально качественно и точно. Для того чтобы провести контроль сварных стыков и соединений используют следующие методы:

- тщательный наружный осмотр;

- проведение специальных механических испытаний;

- осуществление гидравлических и пневматических испытаний швов, стыков и соединений;

- использование металлографического способа проверки, где применяются непосредственно физические (ручные) способы проверки.

Какой именно вид испытаний необходим, будет зависеть от материала, используемого для строительства. Так же играет роль и технология строительства.

Неразрушающие методы контроля

В случае если вы не желаете нарушать целостность уже готовых конструкций в процессе проверки, существуют специальные неразрушающие методы контроля состояния соединений и стыков. К ним можно отнести:

- контроль с использованием ультразвука;

- контроль сварных швов визуальным способом;

- радиографический метод.

Для проведения контроля состояния стыков, швов и соединений с помощью ультразвука используется специальный прибор под названием дефектоскоп. Если будет обнаружен дефект, передающаяся волна будет искажаться, что определяется датчиком прибора.

Ультразвуковой контроль

Данный метод является акустическим. В числе его преимуществ можно назвать высокую производительность, что позволяет за относительно непродолжительное время проводить контроль довольно большого объема соединений. Кроме того, у него большая проникающая способность, что незаменимо при работе с материалами большой толщины, и очень высокая чувствительность, позволяющая обнаруживать даже мелкие дефекты. Его едва ли не единственный недостаток – сложность определения характера дефекта, поэтому нередко его дополняют методом радиографического контроля.

Радиографический контроль

Он основан на такой особенности материалов, как различная степень поглощения рентгеновских лучей. Посредством данного метода можно с высокой точностью выявить наличие и точно определить расположение существующих дефектов или неоднородностей соединений, а также выявить их характер. Этот метод очень эффективен и широко распространен.

Вас интересует испытание сварных соединений, швов, стыков? Хотите узнать стоимость работ?

Закажите обратный звонок с сайта, мы перезвоним за 24 секунды и ответим на все вопросы!

Визуальный контроль

Сегодня такой контроль осуществляется не только невооруженным глазом, но и при помощи специальных луп, перископов и эндоскопов, что позволяет довольно эффективно контролировать качество проведенной сварки. Однако, у него есть существенный недостаток, заключающийся в человеческом факторе. Так уровень достоверности полученной при таком контроле информации напрямую зависит от квалификации и добросовестности специалиста, его осуществляющего.

Достаточно дорогим, но весьма точным, является радиографический способ исследования соединения стыков и швов. Для осуществления подобного процесса необходим специальный аппарат — рентгенограф. Через срез пропускают гамма-лучи, которые воздействуют на специальную пленку, расположенную за швом. Для того чтобы определить наличие дефектов, детально рассматривается пленка.

Но перед тем как приступать непосредственно к конкретному способу исследования, необходимо провести тщательный визуальный осмотр. Выполняют подобные процедуры только квалифицированные специалисты.

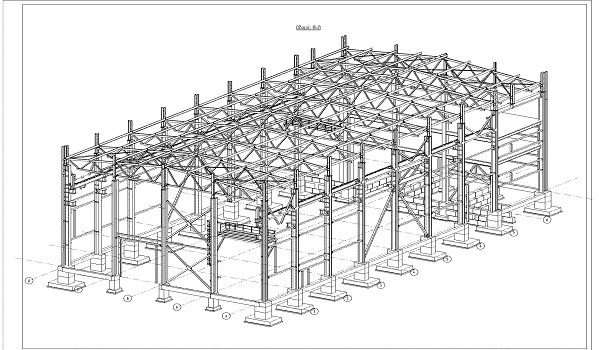

- Здание ТРК по адресу: г. Москва, ул. Авиаконструктора Миля, Вл.7

- Многофункциональный центр «Променад», Московская область, г. Мытищи, микрорайон 17, кварталы 27-33

- ТЦ «Косино-Парк» ул. Святоозерская, вл. 5 ( Москва, ВАО, район: Косино-Ухтомский )

- ЖК «Пироговская Ривьера», МО, Мытищинский район, Городское поселение Пироговский, деревня Пирогово

- ТЦ «Юго-Запад», Проспект Вернадского, пересечение с ул. Покрышкина

- ТЦ «Курский», Варшавское шоссе, вл. 148

- ЖК «Эталон-сити», улица Старокрымская, вл. 13

- ЖК «Яуза Парк», Краснобогатырская улица, вл. 28

- ЖК «LIFE-Митинская Ecopark», ул. Митинская, вл. 22

- ЖК «Тушино», Москва, СЗАО, район Покровское-Стрешнево, Волоколамское шоссе, вл. 67

- Многофункциональный административно-деловой центр проспект Мира, вл. 127-129

- ЖК «Павелецкая II», Павелецкая наб., вл. 8

- ТЦ «Ашан Пролетарский», Пролетарский пр., 30, Москва

- ЖК «Версис», Нахимовский проспект, 69 (угол улицы Вавилова)

- Клубный дом, ул. Менжинского, вл. 30, стр. 1

fcc-msk.ru

Проверка непроницаемости сварных соединений и сварочных швов

Темы: Сварные соединения, Сварные швы, Контроль качества сварки.

Сварные соединения и швы ответственных изделий и соoружений дoлжны быть непрoницаемыми для рaзличных жидкостей и газов. Неплотности в швах снижaют их пpочность пpи вибpационных нагpузках, уменьшaют коррозионную стойкость, вызывaют утечку хрaнимых и трaнспортируемых пpодуктов и создaют недопуcтимые уcловия экcплуатации сварных конструкций.

Контроль непроницаемости сварных соединений проводят в соответствии с ГОСТ 3242-79, включая следующие виды испытаний: керосином, обдувом, аммиаком, воздушным давлением, гидравлическим давлением, наливом и поливом.

Кроме этого, непроницаемость сварных соединений определяют вакуумным методом и газоэлектрическими течеискателями.

Перед проведением испытаний должны быть устранены все дефекты, выявленные внешним осмотром.

Испытание керосином основано на способности многих жидкостей подниматься по капиллярным трубкам, какими в сварных швах являются сквозные поры и трещины. Керосин обладает высокой смачивающей способностью и сравнительно малой вязкостью, что обеспечивает большой эффект этого способа контроля. Например, в отличие от воды (полярная жидкость) керосин под действием поверхностных сил проникает в мельчайшие (10-3 — 2,10-4 мм) неплотности в металле.

Испытание сварных соединений керосином проводят следующим образом. После внешнего осмотра простукивают молотком или подвергают вибрации основной металл на расстоянии 30—40 мм от шва и тщательно очищают сварное соединение от шлака, ржавчины, масла и других загрязнений. Такое простукивание или вибрация способствует лучшему удалению шлака и развитию несквозных дефектов в сквозные.

Затем с помощью пульверизатора сварные швы покрывают меловым раствором (350—450 г молотого мела или каолина на 1 л воды) с той стороны, которая более доступна для осмотра.

После высыхания мелового раствора другую сторону шва обильно смачивают керосином и выдерживают в течение определенного времени.

Исходя из экспериментальных данных Института электросварки им. Е. О. Патона, Всесоюзного научно-исследовательского института строительства трубопроводов и ряда монтажных организаций время выдержки под керосином обычно устанавливают не менее 12 ч при окружающей температуре выше 0° и не менее 24 ч — при температуре ниже 0°.

Ввиду того что при повышении температуры вязкость керосина уменьшается и скорость проникания его через неплотности шва увеличивается, для сокращения времени контроля рекомендуется швы перед испытанием нагревать до температуры 60—70° С. В этом случае время выдержки под керосином сокращается до 1,5—2 ч. Керосин наносят в процессе испытания 3—5 раз.

Соединения внахлестку, у которых один шов сплошной, а второй прерывистый, опрыскивают струей керосина под давлением co стороны прерывистого шва. Соединения внахлестку, сваренные сплошным швом с обеих сторон, испытывают керосином путем нагнетания его под давлением в межнахлесточное пространство через специально просверленное отверстие.

О наличии пор, свищей, сквозных трещин и непроваров свидетельствуют жирные желтые точки или полоски керосина на меловом слое, которые с течением времени расплываются в пятна. Поэтому необходимо тщательно следить за появлением первых точек или полосок и своевременно отмечать границы дефектных участков.

Обнаруженные дефекты устраняют, после чего сварной шов подвергают повторному контролю.

Для лучшего наблюдения за керосиновыми пятнами применяют керосин, окрашенный в красный цвет краской «Судан-III» в количестве 2,5—3 г на литр.

Эффективность контроля непроницаемости сварных швов с помощью керосина можно повысить, применяя дополнительно продувку швов сжатым воздухом под давлением 3—4 кгс/см2, разрежение атмосферного воздуха с меловой стороны шва при помощи специальных камер, вибрацию швов. Все эти меры ускоряют проникание керосина через неплотности.

С помощью керосина выявляют не только сквозные, но и поверхностные дефекты. Для этого поверхность контролируемого сварного соединения после тщательной очистки обезжиривают бензином или ацетоном и обильно смачивают окрашенным керосином. По истечении 15—20 мин керосин вытирают или смывают 5%-ным водным раствором кальцинированной соды с последующим просушиванием. Затем на поверхность сварного соединения при помощи пульверизатора наносят тонкий слой разведенного в воде мела (или каолина).

Когда мел высохнет, изделие около шва обстукивают молотком, а сам шов прогревают горячим воздухом. При этом керосин, задержавшийся ранее на дефектных участках (в случае их наличия), просачивается на меловую краску в виде пятен и полосок, по которым судят об имеющихся дефектах.

При испытании обдувом одну сторону сварного шва промазывают мыльным раствором (вода 1 л, мыло хозяйственное 100 г), а другую — обдувают сжатым воздухом, подаваемым по гибкому шлангу с наконечником под давлением 4—5 кгс/см2. Расстояние между наконечником и швом должно быть не более 50 мм.

Если испытание проводят при температуре ниже 0° С, мыльный раствор готовят с частичной заменой воды спиртом (до 60%) или с применением незамерзающей жидкости, растворяющей мыло.

Сквозные дефекты обнаруживают по появлению пузырей на промазанной мыльным раствором стороне шва.

В основу испытания аммиаком положено свойство некоторых индикаторов, например спирто-водного раствора фенолфталеина или водного раствора азотнокислой ртути, изменять окраску под воздействием щелочей, в данном случае сжиженного аммиака.

Перед началом испытаний тщательно очищают металлической щеткой сварное соединение от шлака, ржавчины, масла и других загрязнений. Если сварку вели электродами с обмазкой основного типа, то швы, кроме того, промывают водой, иначе остатки щелочных шлаков будут реагировать в процессе испытания с индикатором, изменяя его окраску.

После такой подготовки на одну сторону шва укладывают бумажную ленту или светлую ткань, пропитанную 5%-ным раствором азотнокислой ртути (индикатором), а с другой стороны создают давление аммиака.

При контроле сварных швов небольших емкостей, а также трубопроводов в них подают аммиак в количестве 1% объема воздуха в емкости и создают избыточное давление 1 кгс/см2 или более, но не выше расчетного рабочего.

При контроле отдельных участков шва над ними устанавливают герметичную камеру, в которой создают давление аммиака.

В обоих случаях спустя 1—5 мин аммиак, проникая через неплотности сварного шва, окрашивает пропитанную индикатором бумагу или ткань в серебристо-черный цвет. Скорость и интенсивность окраски, а также величина пятен характеризуют размеры дефектов, границы которых отмечают мелом или краской.

При использовании в качестве индикатора спирто-водного раствора фенолфталеина его тонкой струей льют на контролируемый шов. Если в шве имеются неплотности, аммиак проходит через них и окрашивает раствор фенолфталеина в ярко-красный цвет с фиолетовым оттенком.

Для испытания сварных швов днищ резервуаров или газгольдеров аммиак подают в пространство между днищем и основанием по трубкам с отверстиями и создают избыточное давление 8 — 10 мм вод. ст. Поливая швы спирто-водным раствором фенолфталеина, определяют неплотности в сварных швах и устраняют их.Испытанию давлением газа подвергают емкости и трубопроводы, работающие под давлением, с целью контроля общей непроницаемости сварной конструкции.

Малогабаритные изделия герметизируют газонепроницаемыми заглушками и полностью погружают в ванну с водой. Затем в изделие через редуктор от воздушной сети или из баллона подают газ (воздух, азот, инертные газы) под давлением, величина которого на 10—20% больше величины рабочего. Имеющиеся неплотности определяют по появлению пузырьков газа в воде.

Крупногабаритные сварные изделия испытывают следующим образом. После герметизации в них создают испытательное давление и промазывают сварные швы мыльным раствором (100 г мыла на 1 л воды). Появление мыльных пузырей на промазанной поверхности свидетельствует о проницаемости шва.

Величину давления и время выдержки под ним устанавливают в соответствии с техническими условиями.

При испытании сжатыми газами следует тщательно соблюдать правила техники безопасности. Работы должны проводиться в изолированном помещении с ограждениями (на случай взрыва). Трубопроводы испытывают отдельными изолированными участками с предупредительными знаками об опасности. Гидравлическим давлением проверяют прочность и плотность сварных соединений различных емкостей, котлов паропроводов, водопроводов, газопроводов и других сварных конструкций, работающих под высоким давлением.

Перед испытанием сварное изделие герметизируют водонепроницаемыми заглушками, обтирают или обдувают сжатым воздухом сварные швы до получения сухой поверхности.

После полного заполнения изделия водой с помощью насоса или гидравлического пресса создают избыточное контрольное давление, величину которого принимают в соответствии со стандартами, инструкциями или техническими условиями (обычно в 1,5—2 раза больше рабочего). В процессе испытания давление определяют по проверенным и опломбированным манометрам.

В самой высокой точке испытываемого изделия устанавливают контрольную заглушку на резьбе для наблюдения за заполнением всего объема водой и выпуском воздуха в атмосферу. В противном случае не исключено образование воздушной подушки, находящейся под большим давлением, что может привести к разрыву изделия в процессе испытания.

По истечении 5—6 мин давление уменьшают до рабочего, а околошовную зону слегка обстукивают молотком на расстоянии 15—20 мм от края шва. Боек молотка должен быть круглым, чтобы не повредить основной металл изделия.

Проницаемость сварных швов и места сквозных дефектов устанавливают по снижению испытательного давления и появлению течи или просачиванию воды в виде капель, а также по запотеванию поверхности шва или вблизи него.

Во избежание ошибочных выводов следует иметь в виду, что при температуре воды в сосуде ниже температуры воздуха в помещении возможно полное запотевание всей поверхности металла испытуемого изделия. Кроме того, уменьшение испытательного давления не всегда указывает на наличие дефектов, а может быть вызвано неплотностями в нагнетательной системе, присоединительной арматуре, заглушках.

Недостатками этого способа контроля являются необходимость в источниках водоснабжения и трудности, возникающие при испытаниях в зимнее время на открытом воздухе.

Вертикальные резервуары для хранения нефти и нефтепродуктов, газгольдеры и другие крупные емкости испытывают наливом воды.

До испытания сварные швы тщательно обтирают ветошью или обдувают воздухом до получения сухой поверхности. Затем емкость заполняют водой и наблюдают за сварными швами и падением уровня воды. Продолжительность испытания, необходимого для осмотра всех швов, составляет от 2 до 24 ч в соответствии с техническими условиями. Если в течение этого времени не обнаружено пропусков воды и уровень ее не снизился, емкость считают выдержавшей испытание.

Категорически запрещается обстукивать сварные швы резервуаров, газгольдеров и других крупных емкостей в процессе испытания во избежание их разрушения. Испытание проводится при температуре окружающего воздуха не ниже 0° С и температуре воды не ниже +5° С.

Когда швов немного, их непроницаемость определяют, полива одну сторону шва водой из брандспойта под давлением 1—10 кгс/см2, устанавливаемым техническими условиями. Одновременно осматривают противоположную сухую сторону шва.

Проницаемость сварных швов и места дефектов определяют, следя за появлением течи, просачиванием воды в виде капель, запотеванием поверхности шва или вблизи его.

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков. Он позволяет обнаружить отдельные поры диаметром до 0,004— 0,005 мм, а производительность при его использовании достигает 40—60 м сварных швов в час.

Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва.

В зависимости от формы контролируемого изделия и типа соединения применяются плоские, угловые и кольцевые вакуум-камеры.

Механизированная вакуум-тележка укомплектована набором переносных вакуум-камер, позволяющих контролировать различные типы сварных соединений во всех пространственных положениях.

Контроль швов газоэлектрическими течеискателями. В настоящее время применяют два вида газоэлектрических течеискателей: гелиевые и галоидные.

Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах очень высока, но ввиду сложности конструкции и значительной стоимости изготовления их применяют только для контроля особо ответственных сварных конструкций.

Принцип работы гелиевого течеискателя основан на высокой способности гелия при определенном вакууме проходить сквозь неплотности сварных швов.

В зависимости от конфигурации и объема испытуемой сварной конструкции контроль неплотностей швов гелиевыми течеискателями производят следующими методами.

а) Контроль избыточным давлением состоит в том, что испытуемую емкость помещают в газонепроницаемую металлическую камеру, соединенную с насосами течеискателя. Внутри камеры создают вакуум, а в емкость подают под давлением гелий. При наличии сквозных дефектов в сварных швах гелий проникает в камеру и попадает в течеискатель, где фиксируется одновременно миллиамперметром и звуковым сигналом.

По окончании испытаний гелий перекачивают в другую емкость, подготовленную для контроля, или в резервуар для хранения.

б) При контроле с помощью гелиевой камеры вакуум создают в испытуемой емкости, а гелий подают в газонепроницаемую камеру. Если в сварных швах имеются неплотности, то гелий просачивается в испытуемый сосуд и попадает в течеискатель.

в) Метод установки специальной герметичной камеры-муфты применяют в основном для испытания стыков трубопроводов.

Камеру соединяют с насосом течеискателя, создают в ней вакуум и подают в трубопровод гелий. При наличии неплотностей в сварных швах гелий попадает в течеискатель и вызывает сигнал.

Эти три метода являются наиболее чувствительными к выявлению неплотностей в сварных швах, но не определяют место их расположения. С этой целью применяют обдувание струей гелия наружной поверхности испытуемой емкости, в которой создают вакуум. Места неплотностей фиксируют по сигналу течеискателя, соединенного с емкостью.

Для более точного определения расположения дефектных участков используют специальный щуп-улавливатель, соединенный с течеискателем. Щуп перемещают вдоль швов по наружной поверхности емкости, в которой находится гелий под давлением выше атмосферного. Малейшая неплотность в шве тотчас же фиксируется течеискателем.

Гелиевые течеискатели применяются для обнаружения неплотностей в сварных швах трубопроводов, находящихся под землей. Для этого над трубопроводами пробуривают несколько скважин, в которые опускают специальный щуп-улавливатель, а в каждую трубу подают гелий. Примерное место течи определяют в зависимости от того, какая из скважин показывает максимальную концентрацию гелия.

- < Дефекты сварных соединений

weldzone.info

Механические испытания | Контроль качества сварных швов и соединений

Механические испытания металла сварных швов и околошовной зоны позволяют определить численное значение прочности, пластичности и вязкости материалов в различных условиях их работы.

В соответствии с характером действующих сил механические испытания делятся на три вида: статические, когда усилие (нагрузка на образец) плавно возрастает или длительное время остается постоянным. К ним относятся испытания на растяжение, изгиб и ползучесть, определение твердости и микротвердости различных участков сварного соединения и наплавленного металла; динамические, при которых усилие возрастает практически мгновенно и действует короткое время. К ним относятся испытания на ударный изгиб, на ударный разрыв и стойкость против механического старения; испытание на выносливость, когда нагрузка на образец многократно изменяется по величине или по направлению.

Механические испытания в лабораторных условиях проводят в соответствии с ГОСТ 6996—66 как при нормальных (комнатных), так и при пониженных или повышенных температурах в зависимости от условий последующей работы конструкций.

Испытание на статическое растяжение проводят для определения: предела прочности или временного сопротивления разрыву; физического или условного предела текучести; относительного удлинения после разрыва или относительного сужения. Испытание на растяжение производят на разрывных и универсальных машинах всех систем при условии соответствия их ГОСТ 1497—84 и ГОСТ 7855—84.

Пределы прочности и текучести определяют по диаграмме растяжения, которая автоматически записывается в процессе испытания.

Относительное удлинение и относительное сужение определяют путем непосредственного измерения длины образца и площади его сечения до и после испытания.

Для испытания на растяжение металла шва, металла различных участков околошовной зоны и наплавленного металла при всех видах сварки плавлением применяют круглые образцы Гагарина.

Для определения прочности стыковых и нахлесточных соединений применяют специальные плоские образцы без снятия усиления шва, а для определения прочности металла шва в стыковых соединениях — плоские и круглые образцы со снятым усилением и специальной выточкой, предопределяющей место разрушения.

В ГОСТ 6996—66 даны чертежи и таблицы с размерами образцов и с указаниями по их вырезке.

Для перевода предела текучести и временного сопротивления в МПа необходимо соответствующие данные, полученные в кг/мм2, умножить на 10, т. е. 1 кг/мм2= 10 МПа.

www.stroitelstvo-new.ru

Контроль качества и испытания сварных соединений

Обратная связь

ПОЗНАВАТЕЛЬНОЕ

Сила воли ведет к действию, а позитивные действия формируют позитивное отношение

Как определить диапазон голоса - ваш вокал

Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими

Целительная привычка

Как самому избавиться от обидчивости

Противоречивые взгляды на качества, присущие мужчинам

Тренинг уверенности в себе

Вкуснейший "Салат из свеклы с чесноком"

Натюрморт и его изобразительные возможности

Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д.

Как научиться брать на себя ответственность

Зачем нужны границы в отношениях с детьми?

Световозвращающие элементы на детской одежде

Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия

Как слышать голос Бога

Классификация ожирения по ИМТ (ВОЗ)

Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

В практике нужно действовать по принципу: проверяй как можно больше, но не больше чем требуется! Затраты на испытания и контроль должны соответствовать достигнутому качеству. Наряду с кратковременными испытаниями находят применение также длительные и непрерывные. Для контроля текущих сварочных работ в большинстве случаев достаточно кратковременных испытаний. Различают следующие виды контролей:

а) визуальный,

б) контроль плотности,

в) испытание на растяжение,

г) испытание на продавливание,

д) рентгеноконтроль,

е) пластографический контроль.

К пункту а. Визуальный контроль. Верхние слои шва можно оценивать по их внешнему виду, так как дефекты сварки хорошо видны. Но такой визуальный контроль не распространяется на внутренние слои, поэтому общая оценка многослойного шва по внешнему виду невозможна. При многослойной сварке, когда только один слой имеет дефекты, а качество остальных высокое, увеличивается чувствительность материала к надрыву и сильно уменьшается прочность шва. Тем не менее, визуальный контроль имеет определенное значение, так как можно предполагать, что сварка внутренних слоев аналогична сварке верхнего.

К пункту б. Контроль плотности (испытание сварных швов пластмассы на плотность). Неплотности в сварных швах пластмассы легко обнаружить с помощью искровых индукторов (приборов контроля плотности). Жёсткий поливинилхлорид (ПВХ) благодаря его высокой электрической пробивной прочности, составляющей около 50 кВ/мм, можно считать хорошим изолирующим материалом. Это его свойство и используют при испытаниях с помощью искровых индукторов. Индуктор позволяет устанавливать нужное контрольное напряжение и пробивной промежуток.

Пример.

Испытываемый аккумуляторный элемент устанавливают на согнутую в форме буквы U металлическую полосу так, чтобы пластмассовые детали прилегали к ней как можно более плотно. К металлической полосе подключают один полюс искрового индуктора, а другой – к кабелю с медным наконечником или щёткой. Теперь аккумуляторный элемент представляет собой изолирующий колпак, препятствующий перескоку искр от медного наконечника к металлической полосе.

При неплотности электрическая изоляция не обеспечена, поэтому искра пробивает колпак. Благодаря расстоянию, составляющему в данном случае 15 мм, обнаруживается малейшая неплотность уже примерно за 10 мм до того, как наконечник электрода достигнет зоны неплотности. Произойдет перескок искры (рис. 2.1).

| Рисунок 2.1 – Контроль плотности аккумуляторного элемента электрическим искровым детектором |

Контроль плотности этим методом требует незначительных затрат времени и может считаться очень надёжным.

Наряду с медными наконечниками можно использовать также медные щётки.

Прибор для контроля плотности показан на рис. 2.2. Этот прибор сконструирован так, что при сравнительно низком напряжении 50 000 В достигается большой пробивной промежуток до 50 мм, что позволяет контролировать даже швы, сваренные внахлёстку.

Рассматриваемый прибор для контроля плотности позволяет контролировать сваренные внахлестку швы уплотнительных полотен из мягкого ПВХ толщиной 1,5 мм при длине нахлёстки 30 мм.

Примечательно, что контрольная головка питается от низкого напряжения, что позволяет использовать кабели длиной до 50 м и осуществлять контроль в цистернах, котлах и т. д. в соответствии с правилами техники безопасности.

Проверку герметичности сварных швов листовых конструкций и трубопроводов производят согласно действующим ГОСТам, отраслевым стандартам и инструкциям.

Гидравлические испытания сварных швов трубопроводов на прочность и плотность начинают с испытания сварных узлов, затем испытывают отдельные участки трубопроводов и трубопроводные системы в целом.

Рисунок 2.2 – Прибор для контроля плотности

При гидравлических испытаниях сварных узлов трубопроводов (рис. 2.3) сварной узел, например, тройник, зажимают в специальном приспособлении, подавая внутрь его воду. Сначала при помощи насоса давление воды увеличивают до рабочего, а затем до испытательного. После выдержки в течение 1,5 ч проверяется наличие следов воды на контрольной бумаге, в которую были завернуты сварные швы. Кроме этого, стабильность давления воды визуально регистрируется по показаниям манометра. Сварной узел считается герметичным, если в течение времени испытания отсутствуют следы воды на контрольной бумаге.

Аналогично проводят гидравлические испытания участка трубопровода непосредственно в монтажных условиях. В этом случае в начале трубопровода на конец трубы устанавливают клиновую заглушку со штуцером для выпуска воздуха, а в конце трубопровода – клиновую заглушку со штуцером для подвода воды. В контрольную бумагу заворачивают только монтажные сварные швы.

Рисунок 2.3 – Схема гидравлического испытания сварного тройника на прочность и плотность

1 – рама; 2 – неподвижный фланец; 3 – тройник; 4 и 5 – фланцы с винтами; 6 – манометр; 7 – насос

К пункту в. Испытание на растяжение. Это разрушающее испытание находит широкое применение. В испытательных станках в течение 3 мин при температуре окружающей среды 20 °С производят разрыв образцов (рис. 2.4 и 2.5). Найденную прочность на разрыв после пересчёта в Н/мм2 (кгс/мм2) (обозначается σВ) сравнивают с прочностью на разрыв основного материала и указывают относительное качество (αS). Прочность сварных швов соответствует их относительному качеству. Относительное качество αS выражает отношение прочности сварного шва к прочности основного материала при растяжении. Оптимально достижимое относительное качество αS сварного шва соответствует показателю 1.

αS = (σВ соединения / σВ материала) == относительное качество αS ≤ 1.

| Рисунок 2.4 – Образец № 1 для испытания на разрыв: V-образный шов, сварка вручную нагретым газом, качество шва αS ≥ 0,5 | Рисунок 2.5 – Образец № 2 для испытания на разрыв: Х-образный шов, сварка вручную нагретым газом, качество шва αS ≥ 0,6 |

Для определения предела прочности при растяжении сварных соединений труб с наружным диаметром до 40 мм применяют специальные образцы (рис. 2.6). Для равномерного распределения прилагаемого усилия по периметру трубы и удобства крепления испытуемого образца в зажимах разрывной машины концы образца отбортовывают и зажимают между двумя стальными фланцами при помощи болтов.

К пункту г. Испытание на продавливание. Это также разрушающее испытание. Преимущественно сварные трубы под давлением воды доводят до разрыва, т. е. до растрескивания. Испытывают, как правило, поперечные швы. При этом виде испытаний поперечные швы подвергаются нагрузкам, составляющим только 50 % нагрузки на материал вдоль продольной оси трубы.

К пункту д. Рентгеноконтроль. Рентгеноконтроль – это испытание сварных швов без разрушения, позволяющее установить дефекты швов. Можно получить изображение макроскопических дефектов сварного шва на рентгеновской плёнке. Такими дефектами являются: газовые включения (поры), расщепления (подгоревшие зоны), дефекты в корне (при односторонней и двусторонней заварке), непровары (по кромкам и слоям), отклонения формы (смещение шва, неравномерная структура шва, западение шва, раковины, рубцы).

Рисунок 2.6 – Сварной образец труб малых диаметров (а) и схема его испытания (б) для определения предела прочности при растяжении

1 – образец; 2 и 3 – стальные фланцы; 4 – гайка; Р – усилие растяжения

К пункту е. Пластографический контроль. Как и при металлографическом контроле, речь идет об испытании путём разрушения исследуемого объекта. Этот способ хорошо подходит для испытаний сварных соединений пластмасс и применяется, например, при изучении дефектов. Так, с помощью пластографического контроля можно, спустя длительное время после сварки, получить сведения о том, были ли при сварке данного объекта выдержаны оптимальные параметры.

Качество сварных соединений листовых конструкций контролируют путём внешнего осмотра, механических испытаний контрольных сварных проб, проверки герметичности сварных швов готовых конструкций.

Внешнему осмотру подвергаются все сварные швы. Участки сварных швов с предполагаемыми внешними дефектами осматривают при помощи оптических средств. Для осмотра внутренних сварных швов трубопроводов применяют дефектоскопы ПД-60.

Основные механические свойства листовых полимеров и их сварных соединений определяют в соответствии с действующими ГОСТами.

2.3Определение качества и надёжности сварных соединений труб для транспортировки агрессивных сред

Для оценки качества и надёжности сварных соединений трубопроводов предложена следующая методика: сварное соединение и целую трубу одновременно испытывают путём растяжения и сжатия с заданными усилиями при одновременной транспортировке заданной агрессивной среды (рис. 2.7, 2.8). За критерий оценки качества сварных соединений принимают коэффициент качества (КК):

КК = КР· КСЖ, (2.1)

где КР, КСЖ – относительные коэффициенты прочности сварного соединения при растяжении и сжатии.

Рисунок 2.7 – Схема испытания сварных соединений при транспортировке агрессивных сред

1 и 3 – неподвижное и подвижное зажимные устройства экспериментальной установки; 2 – сварной образец; РР и РСЖ – соответственно усилие растяжения и сжатия

Рисунок 2.8 – Схема цикла нагружения сварного образца при определении предела прочности при растяжении и сжатии:

σ0Р и σСВР – соответственно предел прочности основного полимера и сварного образца при растяжении; σ0СЖ и σСВСЖ – то же, при сжатии; τР и τСЖ – время действия растягивающего и сжимающего усилий

Коэффициенты КР и КСЖ определяют как отношение пределов прочности сварных соединений к прочности основной трубы при растяжении и сжатии:

КР= σСВР / σ0Р; (2.2)

КСЖ = σСВСЖ / σ0СЖ. (2.3)

Сварное соединение считается качественным, если значение коэффициента КК находится в пределах 0,9...1,0.

За критерий оценки надёжности сварных соединений принимали коэффициент надежности КИ:

КИ= nСВ КК/ nО, (2.4)

где nСВ, nО – соответственно число циклов растяжения и сжатия сварного соединения и основной трубы.

Сварное соединение считается качественным и надёжным, если значение коэффициента КИ равно 0,9...1,0.

Данная методика определения качества и надёжности сварных соединений даёт возможность рекомендовать тот или другой способ сварки труб из термопластов для конкретных условий эксплуатации трубопроводов при транспортировке различных агрессивных сред.

megapredmet.ru

Тест по теме "Неразрушающие виды контроля качества сварных соединений"

Просмотр содержимого документа «Тест по теме "Неразрушающие виды контроля качества сварных соединений"»

«Неразрушающие виды контроля качества сварных соединений»

Необходимо выбрать правильный ответ:

1. С какой целью выполняют осмотр сварного соединения?

а) для устранения дефекта;

б) для проверки своих действий в процессе выполнения сварного соединения;

в) для того и другого;

2. Что включает в себя зона осмотра сварного соединения?

а) шов по всей длине;

б) шов с двух сторон и прилегающие зоны;

в) отдельные части шва;

3. Какое назначение предварительного контроля?

а) предупреждение образования дефектов в сварном соединении;

б) экономия времени на сварку;

в) выявление дефектов в сварном соединении

4. Какие методы контроля предназначены для обнаружения поверхностных дефектов?

а) гамма-просвечивание;

б) капиллярные;

в) гидравлические;

5. Контролируемая зона при визуальном контроле включает в себя?

а) сварной шов;

б) сварной шов и околошовную зону;

в) сварной шов и околошовную зону со стороны усиления и со стороны корня;

6. Какой метод контроля наиболее надежно выявляет внутренние дефекты?

а) люминисцентный;

б) радиоционный;

в) механические испытания;

7. Какая цель металлографических исследований?

а) выявление дефектов в сечении сварного соединения;

б) определение механических свойств сварного соединения;

в) то и другое

8. От чего зависит выбор метода контроля?

а) от условий эксплуатации;

б) от квалификации сварщика;

в) от размеров конструкции;

9. Могут ли свищи быть обнаружены при гидравлических испытаниях?

а) да;

б) нет;

в) да, если они сквозные;

10. В качестве источника гамма- излучения используют?

а) рентгеновскую трубку;

б) радиоактивные вещества, которые помещены в свинцовые капсулы;

в) инфракрасные лучи.

multiurok.ru

Проверка непроницаемости сварных швов и соединений

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Сварные швы и соединения ответственных изделий и сооружений должны быть непроницаемыми для различных жидкостей и газов Неплотности в швах снижают их прочность при вибрационных нагрузках, уменьшают коррозионную стойкость, вызывают утечку хранимых и транспортируемых продуктов и создают недопустимые условия эксплуатации сварных конструкций.

Контроль непроницаемости сварных соединений проводят в соответствии с ГОСТ 3242-79, включая следующие виды испытаний: керосином, обдувом, аммиаком, воздушным давлением, гидравлическим давлением, наливом и поливом.

Кроме этого, непроницаемость сварных соединений определяют вакуумным методом и газоэлектрическими течеискателями.

Перед проведением испытаний должны быть устранены все дефекты, выявленные внешним осмотром.

Испытание керосином основано на способности многих жидкостей подниматься по капиллярным трубкам, какими в сварных швах являются сквозные поры и трещины. Керосин обладает высокой смачивающей способностью и сравнительно малой вязкостью, что обеспечивает большой эффект этого способа контроля. Например, в отличие от воды (полярная жидкость) керосин под действием поверхностных сил проникает в мельчайшие (10-3 — 2,10-4 мм) неплотности в металле.

Испытание сварных соединений керосином проводят следующим образом. После внешнего осмотра простукивают молотком или подвергают вибрации основной металл на расстоянии 30—40 мм от шва и тщательно очищают сварное соединение от шлака, ржавчины, масла и других загрязнений. Такое простукивание или вибрация способствует лучшему удалению шлака и развитию несквозных дефектов в сквозные.

Затем с помощью пульверизатора сварные швы покрывают меловым раствором (350—450 г молотого мела или каолина на 1 л воды) с той стороны, которая более доступна для осмотра.

После высыхания мелового раствора другую сторону шва обильно смачивают керосином и выдерживают в течение определенного времени.

Исходя из экспериментальных данных Института электросварки им. Е. О. Патона, Всесоюзного научно-исследовательского института строительства трубопроводов и ряда монтажных организаций время выдержки под керосином обычно устанавливают не менее 12 ч при окружающей температуре выше 0° и не менее 24 ч — при температуре ниже 0°.

Ввиду того что при повышении температуры вязкость керосина уменьшается и скорость проникания его через неплотности шва увеличивается, для сокращения времени контроля рекомендуется швы перед испытанием нагревать до температуры 60—70° С. В этом случае время выдержки под керосином сокращается до 1,5—2 ч. Керосин наносят в процессе испытания 3—5 раз.

Соединения внахлестку, у которых один шов сплошной, а второй прерывистый, опрыскивают струей керосина под давлением co стороны прерывистого шва. Соединения внахлестку, сваренные сплошным швом с обеих сторон, испытывают керосином путем нагнетания его под давлением в межнахлесточное пространство через специально просверленное отверстие.

О наличии пор, свищей, сквозных трещин и непроваров свидетельствуют жирные желтые точки или полоски керосина на меловом слое, которые с течением времени расплываются в пятна. Поэтому необходимо тщательно следить за появлением первых точек или полосок и своевременно отмечать границы дефектных участков.

Обнаруженные дефекты устраняют, после чего сварной шов подвергают повторному контролю.

Для лучшего наблюдения за керосиновыми пятнами применяют керосин, окрашенный в красный цвет краской «Судан-III» в количестве 2,5—3 г на литр.

Эффективность контроля непроницаемости сварных швов с помощью керосина можно повысить, применяя дополнительно продувку швов сжатым воздухом под давлением 3—4 кгс/см2, разрежение атмосферного воздуха с меловой стороны шва при помощи специальных камер, вибрацию швов. Все эти меры ускоряют проникание керосина через неплотности.

С помощью керосина выявляют не только сквозные, но и поверхностные дефекты. Для этого поверхность контролируемого сварного соединения после тщательной очистки обезжиривают бензином или ацетоном и обильно смачивают окрашенным керосином. По истечении 15—20 мин керосин вытирают или смывают 5%-ным водным раствором кальцинированной соды с последующим просушиванием. Затем на поверхность сварного соединения при помощи пульверизатора наносят тонкий слой разведенного в воде мела (или каолина).

Когда мел высохнет, изделие около шва обстукивают молотком, а сам шов прогревают горячим воздухом. При этом керосин, задержавшийся ранее на дефектных участках (в случае их наличия), просачивается на меловую краску в виде пятен и полосок, по которым судят об имеющихся дефектах.

При испытании обдувом одну сторону сварного шва промазывают мыльным раствором (вода 1 л, мыло хозяйственное 100 г), а другую — обдувают сжатым воздухом, подаваемым по гибкому шлангу с наконечником под давлением 4—5 кгс/см2. Расстояние между наконечником и швом должно быть не более 50 мм.

Если испытание проводят при температуре ниже 0° С, мыльный раствор готовят с частичной заменой воды спиртом (до 60%) или с применением незамерзающей жидкости, растворяющей мыло.

Сквозные дефекты обнаруживают по появлению пузырей на промазанной мыльным раствором стороне шва.

В основу испытания аммиаком положено свойство некоторых индикаторов, например спирто-водного раствора фенолфталеина или водного раствора азотнокислой ртути, изменять окраску под воздействием щелочей, в данном случае сжиженного аммиака.

Перед началом испытаний тщательно очищают металлической щеткой сварное соединение от шлака, ржавчины, масла и других загрязнений. Если сварку вели электродами с обмазкой основного типа, то швы, кроме того, промывают водой, иначе остатки щелочных шлаков будут реагировать в процессе испытания с индикатором, изменяя его окраску.

После такой подготовки на одну сторону шва укладывают бумажную ленту или светлую ткань, пропитанную 5%-ным раствором азотнокислой ртути (индикатором), а с другой стороны создают давление аммиака.

При контроле сварных швов небольших емкостей, а также трубопроводов в них подают аммиак в количестве 1% объема воздуха в емкости и создают избыточное давление 1 кгс/см2 или более, но не выше расчетного рабочего.

При контроле отдельных участков шва над ними устанавливают герметичную камеру, в которой создают давление аммиака.

В обоих случаях спустя 1—5 мин аммиак, проникая через неплотности сварного шва, окрашивает пропитанную индикатором бумагу или ткань в серебристо-черный цвет. Скорость и интенсивность окраски, а также величина пятен характеризуют размеры дефектов, границы которых отмечают мелом или краской.

При использовании в качестве индикатора спирто-водного раствора фенолфталеина его тонкой струей льют на контролируемый шов. Если в шве имеются неплотности, аммиак проходит через них и окрашивает раствор фенолфталеина в ярко-красный цвет с фиолетовым оттенком.

Для испытания сварных швов днищ резервуаров или газгольдеров аммиак подают в пространство между днищем и основанием по трубкам с отверстиями и создают избыточное давление 8 — 10 мм вод. ст. Поливая швы спирто-водным раствором фенолфталеина, определяют неплотности в сварных швах и устраняют их.

Испытанию давлением газа подвергают емкости и трубопроводы, работающие под давлением, с целью контроля общей непроницаемости сварной конструкции.

Малогабаритные изделия герметизируют газонепроницаемыми заглушками и полностью погружают в ванну с водой. Затем в изделие через редуктор от воздушной сети или из баллона подают газ (воздух, азот, инертные газы) под давлением, величина которого на 10—20% больше величины рабочего. Имеющиеся неплотности определяют по появлению пузырьков газа в воде.

Крупногабаритные сварные изделия испытывают следующим образом. После герметизации в них создают испытательное давление и промазывают сварные швы мыльным раствором (100 г мыла на 1 л воды). Появление мыльных пузырей на промазанной поверхности свидетельствует о проницаемости шва.

Величину давления и время выдержки под ним устанавливают в соответствии с техническими условиями.

При испытании сжатыми газами следует тщательно соблюдать правила техники безопасности. Работы должны проводиться в изолированном помещении с ограждениями (на случай взрыва). Трубопроводы испытывают отдельными изолированными участками с предупредительными знаками об опасности. Гидравлическим давлением проверяют прочность и плотность сварных соединений различных емкостей, котлов паропроводов, водопроводов, газопроводов и других сварных конструкций, работающих под высоким давлением.

Перед испытанием сварное изделие герметизируют водонепроницаемыми заглушками, обтирают или обдувают сжатым воздухом сварные швы до получения сухой поверхности.

После полного заполнения изделия водой с помощью насоса или гидравлического пресса создают избыточное контрольное давление, величину которого принимают в соответствии со стандартами, инструкциями или техническими условиями (обычно в 1,5—2 раза больше рабочего). В процессе испытания давление определяют по проверенным и опломбированным манометрам.

В самой высокой точке испытываемого изделия устанавливают контрольную заглушку на резьбе для наблюдения за заполнением всего объема водой и выпуском воздуха в атмосферу. В противном случае не исключено образование воздушной подушки, находящейся под большим давлением, что может привести к разрыву изделия в процессе испытания.

По истечении 5—6 мин давление уменьшают до рабочего, а околошовную зону слегка обстукивают молотком на расстоянии 15—20 мм от края шва. Боек молотка должен быть круглым, чтобы не повредить основной металл изделия.

Проницаемость сварных швов и места сквозных дефектов устанавливают по снижению испытательного давления и появлению течи или просачиванию воды в виде капель, а также по запотеванию поверхности шва или вблизи него.

Во избежание ошибочных выводов следует иметь в виду, что при температуре воды в сосуде ниже температуры воздуха в помещении возможно полное запотевание всей поверхности металла испытуемого изделия. Кроме того, уменьшение испытательного давления не всегда указывает на наличие дефектов, а может быть вызвано неплотностями в нагнетательной системе, присоединительной арматуре, заглушках.

Недостатками этого способа контроля являются необходимость в источниках водоснабжения и трудности, возникающие при испытаниях в зимнее время на открытом воздухе.

Вертикальные резервуары для хранения нефти и нефтепродуктов, газгольдеры и другие крупные емкости испытывают наливом воды.

До испытания сварные швы тщательно обтирают ветошью или обдувают воздухом до получения сухой поверхности. Затем емкость заполняют водой и наблюдают за сварными швами и падением уровня воды. Продолжительность испытания, необходимого для осмотра всех швов, составляет от 2 до 24 ч в соответствии с техническими условиями. Если в течение этого времени не обнаружено пропусков воды и уровень ее не снизился, емкость считают выдержавшей испытание.

Категорически запрещается обстукивать сварные швы резервуаров, газгольдеров и других крупных емкостей в процессе испытания во избежание их разрушения. Испытание проводится при температуре окружающего воздуха не ниже 0° С и температуре воды не ниже +5° С.

Когда швов немного, их непроницаемость определяют, полива одну сторону шва водой из брандспойта под давлением 1—10 кгс/см2, устанавливаемым техническими условиями. Одновременно осматривают противоположную сухую сторону шва.

Проницаемость сварных швов и места дефектов определяют, следя за появлением течи, просачиванием воды в виде капель, запотеванием поверхности шва или вблизи его.

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков. Он позволяет обнаружить отдельные поры диаметром до 0,004— 0,005 мм, а производительность при его использовании достигает 40—60 м сварных швов в час.

Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва.

В зависимости от формы контролируемого изделия и типа соединения применяются плоские, угловые и кольцевые вакуум-камеры.

Механизированная вакуум-тележка укомплектована набором переносных вакуум-камер, позволяющих контролировать различные типы сварных соединений во всех пространственных положениях.

Контроль швов газоэлектрическими течеискателями. В настоящее время применяют два вида газоэлектрических течеискателей: гелиевые и галоидные.

Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах очень высока, но ввиду сложности конструкции и значительной стоимости изготовления их применяют только для контроля особо ответственных сварных конструкций.

Принцип работы гелиевого течеискателя основан на высокой способности гелия при определенном вакууме проходить сквозь неплотности сварных швов.

В зависимости от конфигурации и объема испытуемой сварной конструкции контроль неплотностей швов гелиевыми течеискателями производят следующими методами.

а) Контроль избыточным давлением состоит в том, что испытуемую емкость помещают в газонепроницаемую металлическую камеру, соединенную с насосами течеискателя. Внутри камеры создают вакуум, а в емкость подают под давлением гелий. При наличии сквозных дефектов в сварных швах гелий проникает в камеру и попадает в течеискатель, где фиксируется одновременно миллиамперметром и звуковым сигналом.

По окончании испытаний гелий перекачивают в другую емкость, подготовленную для контроля, или в резервуар для хранения.

б) При контроле с помощью гелиевой камеры вакуум создают в испытуемой емкости, а гелий подают в газонепроницаемую камеру. Если в сварных швах имеются неплотности, то гелий просачивается в испытуемый сосуд и попадает в течеискатель.

в) Метод установки специальной герметичной камеры-муфты применяют в основном для испытания стыков трубопроводов.

Камеру соединяют с насосом течеискателя, создают в ней вакуум и подают в трубопровод гелий. При наличии неплотностей в сварных швах гелий попадает в течеискатель и вызывает сигнал.

Эти три метода являются наиболее чувствительными к выявлению неплотностей в сварных швах, но не определяют место их расположения. С этой целью применяют обдувание струей гелия наружной поверхности испытуемой емкости, в которой создают вакуум. Места неплотностей фиксируют по сигналу течеискателя, соединенного с емкостью.

Для более точного определения расположения дефектных участков используют специальный щуп-улавливатель, соединенный с течеискателем. Щуп перемещают вдоль швов по наружной поверхности емкости, в которой находится гелий под давлением выше атмосферного. Малейшая неплотность в шве тотчас же фиксируется течеискателем.

Гелиевые течеискатели применяются для обнаружения неплотностей в сварных швах трубопроводов, находящихся под землей. Для этого над трубопроводами пробуривают несколько скважин, в которые опускают специальный щуп-улавливатель, а в каждую трубу подают гелий. Примерное место течи определяют в зависимости от того, какая из скважин показывает максимальную концентрацию гелия.

www.autowelding.ru