ОСНОВЫ ТЕХНОЛОГИИ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ. Термообработка алюминия после сварки

Частые ошибки при сварке алюминия

Не выбирайте сплавы с самыми высокими механическими характеристикамиАлюминий в качестве конструкционного материала выбирают в тех случаях, когда остро стоит вопрос снижения веса. Поэтому очень часто конструктор выбирает сплавы с самыми высокими механическими характеристиками. Но нескольким причинам это решение неоправданно. Во-первых, часто главным ограничивающим фактором оказывается не прочность, а прогибание. В таких случаях расчеты должны основываться на модуле упругости, а не прочности на растяжение. Модуль большинства алюминиевых сплавов, будь то с высокими или низкими механическими характеристиками, примерно одинаков (и составляет одну треть от эластичности стали), поэтому использование высокопрочных сплавов себя отнюдь не оправдывает. Вторая, и еще более важная причина — многие из высокопрочных алюминиевых сплавов не поддаются сварке традиционными методами.

Когда говорится о том, что тот или иной сплав алюминия «поддается» или «не поддается» сварке, обычно имеется в виду возможность проводить сварку без образования горячих трещин. Сплавы, которые очень склонны к образованию горячих трещин, считаются не подходящими для использования в качестве конструкционных (несущих) металлов, и обычно относятся к категории непригодных к сварке. Образование горячих трещин в алюминии в основном зависит от состава основного и наплавленного металла. Как видно из Рисунка 1, при использовании различных сплавов наблюдается значительное изменение склонности к образованию горячих трещин. Поэтому состав поддающихся сварке сплавов должен оказаться намного больше или намного меньше пикового значения графика склонности к растрескиванию. Иногда, например, в случае сплава 6061, который очень склоннен к растрескиванию при сварке без присадочного материала, этот риск можно сократить до приемлемого уровня за счет добавления кремния или магния. Это позволит изменить свойства металла так, чтобы он не достиг критического уровня чувствительности к растрескиванию. В других случаях, например, сплава 7075, невозможно добиться такого состава присадочного материала, который позволил бы предотвратить образование трещин. Такие сплавы считаются непригодными для сварки.

Рисунок 1:

Сплавы алюминия делятся на две группы: пригодные для тепловой обработки и не пригодные. Также они классифицируются по относительной пригодности для сварки.

Сплавы, которые не поддаются тепловой обработке, включают серии 1XXX, 3XXX, 4XXX и 5XXX. В их случае тепловая обработка не позволяет повысить механические характеристики. Этого можно добиться только холодной обработкой (которая также называется механическим упрочнением). Сплавы 1XXX, например, 1100, 1188 и 1350 по сути представляют собой чистый алюминий (99+%). Они относительно мягкие и непрочные, имеют высокую коррозионную устойчивость и обычно используются в тех случаях, когда требуется высокая электропроводимость, например, для изготовления шинопроводов или электрических проводников. Также они хорошо подходят для некоторых задач с потребностью в высокой коррозионной устойчивости. Все эти сплавы легко поддаются сварке.

Сплавы серии 3XXX имеют определенное содержание марганца (Mn), который позволяет сделать их более прочными и увеличить эффективность холодной обработки. Они обладают умеренной прочностью, высокой коррозионной устойчивостью и при этом легко поддаются сварке. Они используются для изготовления систем кондиционирования воздуха и рефрижераторов, ненесущих элементов конструкций и других задач.

Серия 4XXX содержит кремний (Si), который служит для снижения температуры плавления и улучшения жидкотекучести в расплавленном состоянии. Эти сплавы используются в качестве присадочных материалов для сварки и пайки, а также для литья в песчаные и металлические формы. Это самые устойчивые к образованию трещин алюминиевые сплавы.

Серия 5XXX содержат магний (Mg), который позволяет повысить их прочность и способность к механическому упрочнению. Как правило, они обладают очень высокой коррозионной устойчивостью и самой высокой прочностью из всех сплавов, непригодных к тепловой обработке. Чем больше содержание магния, тем выше механические характеристики. Такие сплавы широко доступны в виде листового металла, пластин и полос, и являются самыми распространенными алюминиевыми конструкционными сплавами. Как правило, они не поставляются в виде тянутого профиля ввиду дороговизны этого процесса. В большинстве случаев они легко поддаются сварке, с присадочным материалом или без. Однако сплавы Al-Mg склонны к образованию трещин при доле содержания магния 2,5%, поэтому при сварке таких сплавов, как 5052, нужно проявлять определенную осторожность. В частности, эти сплавы не подходят для автогенной сварки (т. е. без использования присадочных материалов). Для снижения риска образования трещин следует использовать сплавы с высоким содержанием Mg, например, 5356.

Сплавы, пригодные к тепловой обработке, относятся к сериям 2XXX, 6XXX и 7XXX. Серия 2XXX — это высокопрочные сплавы Al-Cu, которые в основном используются в аэрокосмической отрасли. В некоторых средах они могут проявлять низкую коррозионную устойчивость. В целом, большинство сплавов этой серии относят к не поддающимся сварке. 2024 является хорошим примером того, как непригодный для сварки сплав часто становится выбором проектировщиков благодаря своей высокой прочности. Он часто используется для изготовления авиационных рам, но там он почти всегда скрепляется заклепками. Этот сплав очень склоннен к образованию трещин и не поддается сварке обычными методами.

Единственными двумя распространенными конструкционными сплавами серии 2XXX можно назвать: 2219 и 2519. Сплав 2219 легко поддается сварке и, например, применялся для изготовления внешних топливных баков космических шаттлов. Этот сплав пригоден для сварки благодаря повышенному содержанию меди — около 6%. Родственным сплавом является 2519, который тоже хорошо поддается сварке. Он предназначен для производства бронированных автомобилей. Хотя из этого правила есть определенные исключения, конструктор должен считать все остальные сплавы серии 2XXX не поддающимися сварке.

Серия 6XXX используется для изготовления металлоконструкций чаще всего. Они обладают сравнительно высокой прочностью (хотя не такой высокой, как 2XXX и 7XXX) и высокой коррозионной устойчивостью. Чаще всего они поставляются в виде тянутого профиля. Более того, если конструктор закажет тянутый профиль, можно быть практически уверенным, что ему поставят сплав серии 6XXX. Сплавы 6XXX также могут поставляться в виде листового металла, пластин и прутков. Они являются самыми распространенными конструкционными металлами, которые пригодны для тепловой обработки. Хотя все сплавы этой серии склонны к образованию трещин, они считаются пригодными к сварке и часто используются. Однако в этом случае во избежание растрескивания требуется достаточный объем подходящего присадочного материала.

Чаще всего конструкторы сталкиваются с проблемами в случае сплавов 7XXX. Это сплавы Al-Zn или Al-Zn-Mg-Cu с очень высокой прочностью, которые часто используются в аэрокосмической отрасли, и поставляются в форме листов, пластин, штампованных заготовок и прутков, а также тянутого профиля. Если не считать несколько нижеуказанных исключений, конструктор должен считать сплавы 7XXX не поддающимися сварке. Самым распространенным из них является сплав 7075, который ни в коем случае нельзя сваривать для использования в качестве конструкционного материала. Кроме того, во многих средах эти сплавы подвержены коррозии.

Некоторые из сплавов 7XXX не следуют общему правилу и поддаются сварке. Это сплавы 7003 и 7005, которые часто имеют форму тянутого профиля, и 7039, который чаще всего поставляется в виде пластин и листового металла. Сегодня эти материалы чаще всего используются для изготовления рам велосипедов и бейсбольных бит методом сварки. Эти сплавы хорошо поддаются сварке и часто имеют более высокие сварочные характеристики в состоянии после сварки по сравнению со сплавами 6XXX и 5XXX.

Кроме того, есть еще одно исключение. Существует несколько сплавов, которые используются для изготовления формовочных плит для отрасли инжекционного прессования. Эти сплавы, например, Alca Plus, Alca Max и QC-7, очень схожи по составу с 7075 и 2618. Конструктор ни в коем случае не должен использовать эти сплавы для сварки в целях строительства. Но при этом допускается сварка таких сплавов для исправления дефектов механической обработки и восстановления форм. Это допустимо, потому что при такой сварке металл подвергается достаточно небольшому напряжению и сварка производится при сжатии.

Итак, мы постарались обратить внимание на следующее:

Во-первых, при проектировании каких-либо конструкций недостаточно просто просмотреть список алюминиевых сплавов и выбрать самый прочный. Помните, что многие высокопрочные алюминиевые сплавы не поддаются сварке. Убедитесь, что выбранный Вами сплав пригоден для сварочных работ. Помните, что одни сплавы и серии сплавов подходят для определенных задач больше, чем другие

Еще одна особенность сварки алюминия: не ожидайте, что механические характеристики основного и наплавленного металла будут эквивалентными.

Почему наплавленный металл не такой прочный, как основной?Обычно проектировщики стальных конструкций исходят из того, что металл наплавления будет обладать такими же механическими характеристиками, как и основной. Поэтому можно ошибочно заключить, что то же самое относится и к алюминию. В большинстве случаев сварки алюминия наплавленный металл шва обладает более низкими механическими характеристиками, чем основной металл.

Сплавы, не поддающиеся тепловой обработке Сплавы этой категории (то есть серии 1XXX, 3XXX, 4XXX и 5XXX) изготавливаются методами холодной обработки: намотки рулонов, волочения и т. д. После холодной обработки сплаву присваивается обозначение состояния термообработки F (после отливки). Затем сплавы часто проходят тепловую обработку отжигом, после чего им присваивается класс термообработки O (отожженное). Многие сплавы продаются именно в этом состоянии. Поэтому правильное обозначение пластин сплава 5083 после прохождения намотки и отжига — 5083-O. Одно из главных преимуществ этих сплавов — это возможность значительно повысить механические свойства при холодной обработке после отжига. На Рисунке 2 показано, как изменяются характеристики нескольких сплавов после холодной обработки различной интенсивности. Например, в случае сплава 5086 предел текучести возрастает примерно со 125 МПа до 275 МПа и после этого считается подвергнутым деформационному упрочнению. Полное обозначение такого сплава — 5056-h46. Обозначение термообработки H несколько неоднозначно, потому что относится к нескольким вариантам обработки. Однако последняя цифра всегда означает интенсивность обработки сплава, где 9 — самое высокое возможное значение.

Рисунок 2

Одна из самых частых ошибок при проектировании сварных металлоконструкций с использованием сплавов, которые не поддаются тепловой обработке — это случаи, когда конструктор просматривает таблицу механических характеристик сплавов, не обращает внимания на класс термообработки «О» и выбирает сплав после самого сильного отжига, потому что он имеет самые высокие механические характеристики. С первого взгляда это может показаться разумным, но на деле тепло от сварки часто оказывает локальное отжигающее воздействие, что значительно ослабляет металл в зоне теплового воздействия. На Рисунке 3 показан примерный график зависимости предела прочности и текучести от расстояния от шва. Если делать расчеты на основе свойств металла после деформационного упрочнения, то допустимое напряжение должно быть выше фактического предела текучести в зоне теплового воздействия. Хотя это может показаться противоречащим здравому смыслу, независимо от степени изначальной тепловой обработки характеристики в зоне теплового воздействия после сварки станут равны характеристикам материала в отожженном состоянии (класса О).: Поэтому проект должен быть основан на характеристиках металла в отожженном состоянии, а не закаленном. По этой же причине нет смысла покупать дорогостоящие закаленные сплавы для последующей сварки. Выберите для проекта отожженный сплав и при необходимости увеличивайте толщину материала.

Рисунок 3

Учитывая вышесказанное, было бы логично поинтересоваться, можно ли что-нибудь сделать, чтобы восстановить свойства материала после сварки закаленного материала. К сожалению, ответ на это почти всегда отрицательный. Единственный способ увеличить механические свойства таких материалов — это механическая обработка, а в случае сварных металлоконструкций это почти всегда непрактично.

Сплавы, пригодные для тепловой обработки При сварке сплавов, пригодных для тепловой обработки, ситуация несколько отличается. Тепловая обработка заключается в нагревании материала до примерно 540°C, выдерживании температуры в течение определенного времени и последующем закаливании в воде. Эта операция проводится для того, чтобы растворить все легирующие элементы и удержать их в таком состоянии при комнатной температуре. Такая тепловая обработка называется T4 и она обеспечивает намного более высокую прочность по сравнению с отожженным металлом. В случае некоторых сплавов прочность может увеличиться еще больше в ходе «естественного старения» при комнатной температуре. На это может уйти от нескольких дней до нескольких недель. После этого металл будет сохранять свои свойства в течение десятилетий. Поэтому материалы T4 очень стабильны и их характеристики остаются неизменными на протяжении всего срока эксплуатации.

Однако большинство сплавов все же подвергают дополнительной тепловой обработке, чтобы обеспечить еще большие механические характеристики. Такая обработка заключается в выдерживании материала при температуре около 205°C в течение нескольких часов. В это время легирующие элементы, которые были расплавлены в ходе предыдущей тепловой обработки, контролируемым образом образуют отложения, что увеличивает прочность сплава. Такое состояние металла обозначается T6 (или состояние искусственного старения). Это самый распространенный вид материалов после тепловой обработки.

Напомним, что система обозначения состояний металлов намного сложнее этих примеров, но хорошее понимание состояний T4 и T6 поможет избежать большинства самых распространенных ошибок при сварке алюминия. Важно отметить, что поддающиеся тепловой обработке сплавы также могут быть подвергнуты механическому упрочнению, что еще больше осложняет классификацию состояния металла.

Помните, что искусственное старение проводится при около 205°C. Температура в зоне теплового воздействия всех процессов сварки намного выше. Поэтому сварка представляет собой дополнительную тепловую обработку в зоне теплового воздействия. Некоторые сплавы подвергают закалке твердого раствора без полиморфного превращения, а некоторые в зоне теплового воздействия оказываются передержанными. Это приводит к снижению механических характеристик материала, особенно если сравнивать состояние после сварки с состоянием T6. Например, минимальный заявленный предел прочности на разрыв согласно ASTM B209 для 6061–T6 составляет 275 МПа. Большинство строительных кодексов требуют, чтобы предел прочности на разрыв в состоянии после сварки составлял минимум 165 МПа, что отражает значительное снижение характеристик.

При составлении проектов с использованием сплавов, не поддающихся тепловой обработке, конструктор не должен основывать расчеты на характеристиках основного металла. Для этого нужно использовать реальные показатели в состоянии после сварки. Трудно дать универсальный ответ на то, какими именно они должны быть. Это в большой степени зависит от сплава и исходного состояния сплава. При этом лучше ориентироваться на требования к механическим характеристикам алюминиевых сплавов в состоянии после сварки, которые указаны в большинстве стандартов проектирования.

Однако в случае сплавов, которые поддаются тепловой обработке, существует несколько способов восстановить механические характеристики основного металла. На Рисунке 4 показан график нагрузки на растяжение по сравнению с расстоянием от соединения для сплава 6061, на котором видны изменения в металлах T4 и T6 после сварки (AW) и после искусственного старения (PWA). Состояние PWA подразумевает проводимую после сварки процедуру искусственного старения при температуре 205°C в течение 1 часа. Эта процедура позволяет значительно увеличить механические характеристики металлов в исходном состоянии T4 и T6. Более того, иногда даже более предпочтительно вести сварку в состоянии T4 и после этого провести искусственное старение.

Рисунок 4

Наконец, обсудим еще одну альтернативу. Если после сварки проводится тепловая обработка всей конструкции (например, растворяющая термообработка при 540°C, закалка, старение при 205°C), все свойства материала (даже в сварном соединении) восстановятся и станут эквивалентны состоянию T6. Данная практика обычно относится к небольшим изделиям, например, рамам велосипедов, потому что для более крупных конструкций она непрактична. При этом закалка обычно приводит к достаточно сильному искажению конструкции, из-за чего перед старением требуется выпрямление.

ЗаключениеПри проектировании конструкций из алюминия слишком часто не учитываются различия между алюминием и сталью. Подводя итоги, частые ошибки включают:

Не все алюминиевые сплавы поддаются сварке. Как правило, алюминиевые сплавы с самыми высокими механическими характеристиками хуже всего поддаются сварке Механические характеристики наплавленного металла обычно ниже характеристик основного металла Материал в зоне теплового воздействия будет обладать характеристиками отоженного металла независимо от исходного состояния. В случае сплавов, которые поддаются тепловой обработке, механические характеристики в состоянии после сварки будут значительно ниже характеристик металла в состоянии T6. Тепловая обработка после сварки позволяет восстановить механические характеристики наплавленного металла

www.lincolnelectric.com

Термообработка алюминиевых сплавов: виды и режимы

Термическая обработка алюминиевых сплавов предназначена для корректировки характеристик материала с помощью воздействия высоких температур. Различными способами обработки можно добиться широкого разнообразия структуры и свойств.

Сплавы, которые содержат примеси в размере 15-18%, имеют вид твердого раствора. В качестве дополнительных компонентов применяются медь, магний, цинк, кремний и другие вещества, различное сочетание которых и их процентное соотношение прямо пропорционально влияют на свойства материала.

В обычном состоянии алюминиевые сплавы не отличаются высокой прочностью, при этом довольно пластичны. Наиболее неустойчивые сплавы включают в состав большое количество легирующих компонентов, которые влияют на равновесную структуру.

Для упрочнения алюминиевых сплавов применяется методы термообработки. Путем равномерного нагрева, который регламентируется техническими условиями, получают соответствующую структуру, необходимую для начальной стадии распада твердого раствора.

С помощью термообработки можно получить множество типов структуры материала, которые соответствуют требованиям производства. Термическая обработка позволяет создать структуру, не имеющую аналогов.

Термообработка алюминиевых сплавов

На сегодняшний день разработано множество методов термообработки алюминиевых изделий, среди которых наибольшую популярность обрели три: отжиг, закалка, старение.

Особенности термообработки алюминиевых сплавов

Алюминий и его сплавы требуют особого подхода к термообработке для достижения определенной прочности и структуры материала. Очень часто применяют несколько методов термообработки. Обычно, после закалки следует старение. Но некоторые типы материалов могут подвергаться старению без закалки.

Такая возможность появляется после отливки, когда компоненты, при повышенной скорости охлаждения, могут придать металлу необходимую структуру и прочность. Это происходит во время литья при температуре около 180 градусов. При такой температуре повышается уровень прочности и твердости, а также снижается степень тягучести.

Каждый из методов термообработки имеет некоторые особенности, которые стоит учитывать при обработке алюминиевых изделий.

Отжиг необходим для придания однородной структуры алюминиевому сплаву. С помощью этого метода состав становиться более однородным, активизируется процесс диффузии и выравнивается размер базовых частиц. Также можно добиться снижения напряжения кристаллической решетки. Температура обработки подбирается индивидуально, исходя из особенностей сплава, необходимых конечных характеристик и структуры материала.

Состав и свойства алюминиевых сплавов, упрочняемых термической обработкой

Важным этапом отжига является охлаждение, которые можно проводить несколькими способами. Обычно проводят охлаждения в печи или на открытом воздухе. Также применяется поэтапное комбинированное охлаждение, сначала в печи, а потом на воздухе.

От скорости снижения температуры напрямую зависят характеристики готового материала. Быстрое охлаждение способствует образованию перенасыщенности твердого раствора, а медленное – значительного уровня распада твердого раствора.

Закалка требуется для упрочнения материала путем перенасыщения твердого раствора. Этот метод основан на нагреве изделий температурам и быстром охлаждении. Это способствует полноценному растворению составных элементов в алюминии. Используется для обработки деформируемых алюминиевых сплавов.

Для использования этого способа нужно правильно рассчитать температуру обработки. Чем выше степень, тем меньше времени требуется на закалку. При этом стоит подобрать температуру так, чтобы она превышала значение, необходимое для растворимости компонентов, но была меньше границы расплава металла.

Методом старения достигается увеличение прочности алюминиевого сплава. Причем необязательно подвергать изделия искусственному старению, так как возможен процесс естественного старения.

В зависимости от типа старения изменяется скорость структурных изменений. Поэтому искусственное старение более предпочтительно, так как оно позволяет повысить производительность работ. Подбор температуры и времени обработки зависит от свойств материала и характеристик легирующих компонентов.

Правильное сочетание уровня нагрева и времени выдержки позволяет повысить прочность и пластичность. Такой процесс называется стабилизацией.

Методы отжига алюминиевых листов

Отжиг алюминиевых сплавов не является обязательным к применению. Но в некоторых случаях без этого способа термообработки невозможно достичь желаемых характеристик материала.

Причиной применения отжига может стать особое состояние сплава, которое может выражаться в понижении пластичности материала.

Применение отжига рекомендуется при наблюдении трех типов состояний:

- Свойственное литым изделиям неравновесное состояние связано с разницей температурных режимов. Скорость охлаждения литых изделий значительно превышает рекомендуемую, при которой достигается эффект равновесной кристаллизации.

- Пластическая деформация. Такое состояние может быть вызвано технологическими требованиями к характеристикам и форме готового изделия.

- Неоднородная структура материала, вызванная иными методами термообработки, в том числе закалкой и старением. В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов.

Вышеуказанные проблемы могут устранятся методом отжига. Нормализация структуры и состояния алюминиевого сплава сопровождается повышением пластичности. В зависимости от типа неравновесного состояния подбираются различные методы отжига.

На сегодняшний день выделяют три режима отжига:

- Гомогенизация. Предназначен для обработки литых слитков. В процессе термической обработки слитков при высоких температурах достигается равномерная структура. Это позволяет упростить процесс проката с уменьшением количества производственных расходов. В некоторых случаях может применяться для повышения качества деформированных изделий. Температура отжига соблюдается в пределах 500 градусов с последующей выдержкой. Охлаждение можно проводить несколькими способами.

- Рекристаллизация. Применяется для восстановления деформированных деталей. При этом требуется предварительная обработка прессом. Температура отжига варьируется в диапазоне от 350 до 500 градусов. Время выдержки не превышает 2-х часов. Скорость и способ охлаждения не имеет особых рамок.

- Гетерогенизация. Дополнительная отжиг после других методов термообработки. Этот метод необходим для разупрочнения алюминиевых сплавов. Данный метод обработки позволяет понизить степень прочность с одновременным повышением уровня пластичности. Отжиг производится примерно при 400 градусах Цельсия. Выдержка обычно составляет 1-2 часа. Этот тип отжига значительно улучшает эксплуатационные характеристики металла и повышают степень сопротивления коррозии.

Закалка алюминиевых отливов

Закалка подходит не для всех типов алюминиевых сплавов. Для успешного структурного изменения, сплав должен содержать такие компоненты как медь, магний, цинк, кремний или литий. Именно эти вещества способны полноценно растворится в составе алюминия, создав структуру, имеющую отличные от алюминия свойства.

Данный тип термообработки проводиться при интенсивном нагреве, позволяющем составным элементам раствориться в сплаве, с дальнейшим интенсивным охлаждением до обычного состояния.

Термические превращения в сплавах 6060, 6063, АД31

При выборе температурного режима следует ориентироваться на количество меди. Также, нужно учитывать свойства литых изделий.

В промышленных условиях температура нагрева под закалку колеблется в диапазоне от 450 до 560 градусов. Выдержка изделий при такой температуре обеспечивает расплавление компонентов в составе. Время выдержи зависит от типа изделия, для деформированных обычно не превышает более часа, а для литых – от нескольких часов до двух суток.

Скорость охлаждения при закалке необходимо подбирать так, чтобы состав алюминиевого сплава не подвергался распаду. На промышленном производстве охлаждение проводят с помощью воды. Однако такой способ не всегда оптимально подходит, так как при охлаждении толстых изделий происходит неравномерное снижение температуры в центре и по краям изделия. Поэтому для крупногабаритных и сложных изделий применяются другие методы охлаждения, которые подбираются индивидуально.

Старение алюминиевых сплавов

Старение проводится для улучшения прочностных характеристик изделия. Этот вид термической обработки заключается в выдержке в условиях обычного температурного режима.

Повышение прочности достигается путем распада твердого раствора, что необходимо после закалки, так как закалка приводит к пресыщенности металла.

Термообработка дюралюминия

Существует два способа старения алюминиевых сплавов: естественное и искусственное.

Естественное старение происходит без предварительного нагрева при обычных температурах. Это может происходить в условиях обычного склада или промышленного помещения, где температура воздуха не превышает 30 градусов.

Естественное старение возможно из-за особого свойства алюминия, которое называется «свежезакаленное состояние». Свойства изделий значительно отличаются сразу после закалки и после некоторого времени пребывания на складе.

Искусственное старение проводится путем нагрева изделий до температуры 200 градусов. Это активирует процесс диффузии, что способствует улучшенному растворению составных элементов. Выдержка составляет от нескольких часов до нескольких суток.

Следует отметить, что искусственно состаренные сплавы можно вернуть к изначальному состоянию. Для этого нужно нагреть изделие до 250 градусов с выдержкой до одной минуты. Выдержка должна проводится в селитряной ванне в строго определенное время, с точностью до нескольких секунд.

Причем подобный возврат можно выполнять несколько раз, без потери прочности материала, но с небольшим изменением свойств. Возврат состаренного металла обычно проводят с целью восстановления пластичности, необходимой для изменения формы изделия.

Любой из типов термообработки широко используется в промышленности. Благодаря чему у производителей есть возможность получения материалов, полностью соответствующих требованиям производства. Причем такая обработка сплавов позволяет значительно улучшить свойства алюминия и получить материал, не имеющий аналогов.

Главное условие при термообработке – соблюдение требований и рекомендаций к температурному режиму обработки и времени выдержки. Малейшие отклонения могут привести к необратимым изменениям свойств материала.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

ОСНОВЫ ТЕХНОЛОГИИ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ

ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

По содержанию в земной коре алюминий является самым распространенным металлом. Массовая доля его составляет около 8,8, превышая содержание железа примерно в 1,7 раза. Применение алюминия и особенно его сплавов весьма распространено в современной промышленности. Алюминий имеет специфические теплофизические свойства: он обладает высокой теплоемкостью, теплопроводностью и скрытой теплотой плавления при относительно низкой (~680 °С) температуре плавления. Он немагнитен, обладает высокой электрической проводимостью и в чистом виде весьма пластичен при относительно низкой прочности и малой плотности (2,7 г/см!).

Эти свойства ограничивают применение чистого алюминия как конструкционного материала. В основном он используется для нужд

электротехнической промышленности (провода, шинопроводы и т. д.), иногда - пищевой и химической промышленности, где используется высокая коррозионная стойкость металла в различных средах. Как конструкционный материал применяются сплавы алюминия, которые можно подразделить на литейные и деформируемые.

В зависимости от системы легирования эти сплавы могут быть отнесены к сплавам, не упрочняемым термообработкой (алюминиево-марганцевые сплавы типа АМц и алюминиево-магниевые сплавы АМгЗ, АМгб, АМгбІ), и термически упрочняемым сплавам нескольких групп (дюральалюмины системы Al-Cu-Mg-Mn типа Діб, Д19, ВАДІ, ВД17, М40, Д18), авиали системы (Al-Mg-Si типа АВ), а также других систем легирования (АД31, АДЗЗ, АД35, АК6, АК8).

Сварка термически неупрочняемых сплавов особых трудностей не вызывает, прочность сварного соединения составляет ~0,95 от прочности основного металла. Современные сплавы системы Al-Mg 1561 и 1575 имеют предел текучести соответственно 180...200 и 300 МПа. Полуфабрикаты из этих сплавов поставляются в виде листов, профилей и панелей. Их высокая прочность при малом удельном весе сплава по сравнению со сталями позволяет снизить массу конструкции в 1,25-1,5 раза при хорошей коррозионной стойкости в морской воде.

Термоупрочняемые сплавы имеют прочность значительно более высокую, нежели сплавы первой группы, Конкретные значения прочности определяются системой легирования и типом термообработки. Так, для сплава Д20 после закалки и старения прочность о достигает 430 МПа. а у сплавов марки В93 она еще выше. Сварка металла в термоупрочненном состоянии приводит к его разупрочнению, что понижает прочность соединения на 30...35%. Последующая термообработка в принципе может почти полностью восстановить свойства соединения, но она технически трудновыполнима для габаритных конструкций. Сплавы этой группы имеют низкую коррозионную стойкость в морской воде и в судостроении не применяются.

Термически неупрочняемые сплавы марок 1561 и 1575 имеют широкое применение в судостроении для надстроек крупногабаритных судов, корпусов судов с динамическими принципами поддержания, корпусов малых судов различных классов. Этому в немалой степени способствует высокая коррозионная стойкость сплавов этой группы в морской воде и туманах и их хорошая технологичность.

Причиной высокой коррозионной стойкости, как уже было сказано, служит пленка окислов АІ,0(, покрывающая поверхность металла и имеющая высокий электродный потенциал. С другой стороны, эта же пленка, имеющая температуру плавления, в три раза превышающую

температуру плавления металла (~2050 °С), затрудняет его плавление при сварке и формировании металла шва.

Кислород растворяется в алюминии в ничтожно малых количествах, но образует с ним устойчивый окисел А12Ог При повышении температуры до 700 °С эта пленка надежно защищает металл от дальнейшего окисления. Благодаря высокому сродству алюминия к кислороду, пленка образуется на его поверхности уже при комнатной температуре (аА1.20 ). После расплавления металла на его поверхности образуется более плотная окисная пленка другой модификации (yAlaO j), С ростом температуры толщина пленки а А1.203 увеличивается при одновременном уменьшении ее плотности; пленка становится рыхлой, и ее защитная способность уменьшается. Оставаясь неразрушенной на поверхности расплавленного металла, пленка препятствует его сплавлению, ухудшая формирование шва и засоряя металл шва окислами. При увеличении температуры во времени наблюдается рост толщины пленки. Так, при комнатной температуре толщина пленки составляет 0,001,..0,0005 мкм, а с нагревом до температуры плавления она увеличивается до 0,2 мкм.

Рост толщины пленки наблюдается и при комнатной температуре во времени. За три месяца хранения на открытом воздухе толщина пленки достигает 7-10 3 мкм, увеличение срока хранения приводит к дальнейшему росту толщины пленки.

Пленка аА120., плотно сцеплена с поверхностью металла. Удаление ее сопряжено со значительными трудностями (особенно если учесть, что ее рост начинается сразу после зачистки). Поэтому наличие пленки является одним из серьезных затруднений при сварке алюминия и его сплавов. Удаление ее во время процесса сварки может производиться двумя путями.

Первый - металлургический. Восстановление алюминия из окислов практически невозможно из-за их химической прочности; не удается также связать А1,20., в какое-либо прочное соединение. Поэтому действие флюсов для сварки алюминия основано на процессах растворения и смывания диспергированной окисной пленки расплавленным флюсом. Основу таких флюсов составляют смеси хлористых солей щелочных и щелочноземельных металлов с добавкой фтористых соединений. Эти же соединения входят в состав обмазки покрытых электродов.

Вторым путем является процесс так называемого катодного распыления. Он особенно характерен при сварке в инертных газах вольфрамовыми электродами. Этот процесс имеет место при сварке на постоянном токе обратной полярности, а на переменном токе - в те полупериоды, когда изделие является катодом. Сущность процесса заключается в том, что, разогнавшись до больших скоростей в прика- тодной зоне дуги, положительно заряженные ионы из столба дуги ударяются о поверхность катода (зеркало ванны жидкого металла, покрытое пленкой), разрушая пленку. Дроблению этой пленки, по всей вероятности, способствуют и электроны, имитируемые катодом иод действием электрического поля дуги. При сварке катодной очистке подвергается и полоска основного металла в районе шва, включая зазор между свариваемыми кромками. Размеры зоны катодной очистки зависят от силы тока и скорости сварки, и в общем случае по площади зона очистки больше площади ванны (особенно интенсивно этот процесс идет у пары W-A1). Кроме того, технология обязательно должна предусматривать предварительную (перед сваркой) зачистку кромок от окисной пленки либо путем травления (для мелких деталей), либо механической зачисткой проволочными щетками непосредственно перед сваркой,

Окисная пленка обладает еще одной особенностью, влияющей на свариваемость алюминия. Она способна адсорбировать газы (в основном водяные пары, удерживаемые в ней вплоть до температуры плавления металла). Диссоциируя в дуге на кислород и водород, молекула воды приводит к насыщению жидкого металла водородом (рис. 9.4).

| Рис. 9.4. Характер растворения водорода в алюминии при его нагреве |

При охлаждении металла в момент кристаллизации растворимость водорода скачкообразно снижается, и водород стремится выделиться из металла. Образуются пузырьки газа, всплывающие в кристаллизующемся металле шва; те из них, которые не успевают всплыть до полного затвердевания металла, образуют пористость. Пузырек газа, возникший в расплавленном металле, может существовать лишь тогда, когда давление внутри него равно давлению окружающей среды или больше этого давления.

Существует определенное соотношение между концентрацией растворенного в металле атомного водорода и давлением молекулярного водорода в пузырьке. Можно считать, что зарождение газовых пузырьков при небольшом пересыщении металла водородом носит гетерогенный характер, т. е. происходит на частичках различных взвесей, не смачиваемых расплавом. Такие частички всегда присутствуют в металле сварочной ванны.

По результатам некоторых работ, следует считать, что превышение величины [Н] 0,7 cmj/100 г уже приводит к образованию газовых пузырьков. Поэтому необходимо применять технологические меры, уменьшающие количество растворенного в жидком металле водорода. Велико также влияние состояния поверхности основного металла и сварочной проволоки на количество водорода в металле сварочной ванны и пористость металла шва. Основной вклад в этот процесс вносит поверхность сварочной проволоки, поэтому способ ее подготовки имеет большое значение.

Сварочная проволока подлежит либо травлению в растворе кислот, либо так называемому электрополированию. Последний способ дает наиболее ровную поверхность, что препятствует сорбции влаги на поверхности проволоки, уменьшению содержания водорода в металле шва и, как следствие, уменьшению пористости при сварке. После электрополирования тонкая проволока для полуавтоматической сварки должна сразу быть намотана в стандартные кассеты рядовым способом; кассеты после намотки герметизируются во избежание нарастания окислов алюминия на поверхность проволоки из газов открытой атмосферы.

При сварке алюминиевых сплавов в сварных соединениях могут возникать как горячие, так и холодные трещины. Особо чистый алюминий (АВ000-АВ00) не склонен к образованию горячих трещин. Однако по мере увеличения содержания кремния в металле стойкость металла к образованию горячих трещин начинает уменьшаться. На эту характеристику оказывает влияние и содержание железа в сплаве.

Так, при содержании в металле Si не более 0,35% и при поддержании соотношения Fe:Si > 0,5 горячие трещины не образуются. Чувствительность сплавов к образованию горячих трещин при сварке зависит не только от содержания примесей, но и от системы легирования сплава. Так, при сварке тонких листов из сплава Al-Мп образование горя

чих трещин не наблюдается; с увеличением свариваемой толщины их1 образование начинает. зависеть от соотношения Fe:Si. Сплавы системы легирования Al-Mg мало склонны к образованию горячих трещин. Этому способствуют малые добавки титана, обладающего модифицирующим действием. Сплавы системы Al-Si (при содержании Si в диапазоне 4... 12%) значительно снижают температуру срастания первичных дендритов при кристаллизации шва, что уменьшает возможность возникновения горячих трещин. Термически упрочняемые сплавы системы Al-Mg-Si (марки АВ, АК6, АК8) обладают повышенной склонностью к образованию горячих трещин. Это объясняется наличием легкоплавкой эвтектики Al-Mg-Mg2Si и двойных эвтектик Fe-Mg2Si и Al-Si, расширяющих температурный интервал твердожидкого состояния. Здесь целесообразно применять присадки с содержанием кремния 4...6%. Этой же цели служит легирование присадки и усложнение ее химического состав. Однако при этом увеличивается линейная усадка металла сварного шва, что наряду с расширением температурного интервала твердожидкого состояния способствует образованию трещин.

Весьма склонны к образованию горячих трещин в металле шва сплавы систем Al-Cu-Mg-Mn и Al-Cu-Mg-Mn-Si. Повысить стойкость сварных соединений из этих сплавов помогают снижение содержания железа; добавки в сплав титана; применение присадок, увеличивающих, с одной стороны, количество легкоплавких эвтектик в металле шва (типа СвАК5), а с другой- содержание никеля, который связывает медь в ин - терметаллид, что сужает температурный интервал твердожидкого состояния.

В термически упрочняемых сплавах под влиянием термического цикла сварки происходят структурные превращения, что ухудшает прочностные и пластические характеристики металла и способствует появлению холодных трещин. При сварке отожженного сплава рядом с линией сплавления из-за высоких скоростей охлаждения металл фиксируется в неравновесном состоянии, что приводит к его последующему старению и упрочнению.

С целью уменьшения размеров опасных зон (Г= 550...600 °С) необходимо применять высококонцентрированные источники теплоты или вводить искусственное охлаждение свариваемого металла. Весьма перспективен, с точки зрения свариваемости, сплав системы Al-Zn-Mg. Сплавы этой группы склонны к самозакаливанию и упрочнению при последующем старении. Их свойства в литом состоянии достаточно высоки, кристаллизационные трещины отсутствуют.

Технология сварки различными способами

Ручная сварка покрытыми электродами применяется в основном для малонагруженных конструкций из чистого алюминия и его термически неупрочняемых сплавов (АМц и АМг).

Электродное покрытие состоит из галогенидов (хлористых и фтористых солей, щелочных и щелочноземельных металлов) и криолита (марки ЭА-1, ОЗА'2, ВАМИ, МАТИ-1). Свариваемые толщины

6,0. ..20,0 мм (без разделки кромок). Для сварки металла толщиной более 20,0 мм выполняется разделка кромок (угол раскрытия 70...900, притупление 3,0...5,0 мм, зазор 1,5...2,0 мм).

Сварка производится на постоянном токе обратной полярности. Для металла средних толщин она ведется с подогревом от 250 до 400 °С (в зависимости от толщины). Устойчивый процесс обеспечивается, если принимать силу тока не более 60 А на 1 мм диаметра электрода. Ввиду большой гигроскопичности покрытия прокалка электродов перед сваркой обязательна. После сварки рекомендуется тщательная зачистка выполненного шва от шлака и окислов. Механические свойства шва считаются удовлетворительными.

Автоматическая сварка с применением флюса может быть двух видов: сварка по флюсу и сварка под флюсом.

При сварке по флюсу хорошее формирование шва достигается при строго ограниченной толщине флюсового слоя (сварка полуоткрытой дугой). Сварка производится на постоянном токе обратной полярности одной или двумя дугами (расщепленным электродом), как правило, на стальной удаляемой подкладке. Разделка кромок при свариваемых толщинах до 20 мм не производится.

Присваркепод флюсом (или закрытой дугой) возможно еще большее повышение силы тока и увеличение глубины проплавлення с обеспечением удовлетворительного формирования и качества металла шва.

И в том и в другом случае флюсы состоят из галогенидов и криолита. Такие флюсы практически не взаимодействуют с жидким металлом, удаляют окись алюминия и надежно защищают сварочную ванну от окисления. Прикалка флюса перед употреблением считается обязательной.

Однако самыми распространенными в современной промышленности способами сварки алюминиевых сплавов являются способы сварки в инертных газах. Сварка может выполняться как неплавящимся, так и плавящимся электродом. В качестве инертного газа применяют аргон первого сорта, гелий высокой чистоты или аргонно-гелиевую смесь.

Сварка неплавящимся электродом целесообразна для конструкций с толщиной элементов до 12,0 мм. Толщины до 3,0 мм сваривают без разделки кромок на стальной подкладке односторонней сваркой, при толщинах до 6,0 мм - двухсторонней, при дальнейшем увеличении толщины применяют V - или Х-образную разделку кромок.

Сварка ведется с подачей присадки в сварочную ванну (см. рис. 2.22), а зона сварки защищается потоком газа, истекающим из сопла горелки (так называемая «струйная» защита). При этом способе надежность газовой защиты зависит от формы и диаметра сопла горелки, а также от расстояния от среза сопла до свариваемого изделия, скорости поперечных сносящих потоков воздуха и т. д. Расход инертного газа подбирается экспериментально в зависимости от выбранных параметров режима сварки. Слишком большой расход газа может привести к его турбулентному истечению и нарушению газовой защиты за счет подсоса воздуха в реакционную зону.

Сварка может производиться как на постоянном, так и на переменном токе. На постоянном токе процесс возможен при катоде на изделии (обратная полярность). Однако в этом случае вольфрамовый электрод перегревается из-за большого количества теплоты, выделяемого в нем, что повышает расход электрода из-за возможного оплавления его конца. Поэтому рационально питание дуги осуществлять переменным током. Здесь в полупериоды, когда вольфрам является катодом, происходит его охлаждение, а когда изделие является катодом, идет разрушение п удаление окисной пленки (катодное распыление).

Однако на переменном токе условия горения дуги в различных по - лупериодах отличаются друг от друга. В полупериод, когда вольфрам является катодом, возникает мощный процесс термоэмиссии, увеличивается проводимость дугового промежутка, что приводит к увеличению тока и снижению напряжения на дуге. Когда катодом становится изделие, то снижается проводимость дугового промежутка, возрастает напряжение дуги и уменьшается ток. Поэтому синусоида тока дуги оказывается несимметричной (рис. 9.5), что приводит к появлению в цепи постоянной составляющей. Ее образование связано с различием теплофизических свойств электрода и изделия, что приводит к тому, что напряжение, необходимое для горения дуги в одном полупериоде, значительно отличается от напряжения горения в другом полупериоде. Наличие такой постоянной составляющей за счет вентильного эффекта дуги W-A1 считается нежелательным из-за ухудшения формирования сварного шва, и поэтому применяются меры к ее уничтожению или уменьшению.

Считается перспективным применение сварки на асимметричном переменном токе. В этом случае токи прямой и обратной полярности различаются (применяются специальные источники тока типа ОАРС).

Здесь в период обратной полярности идет катодная очистка, а в период прямой полярности действует импульс с увеличенной амплитудой, что приводит к увеличению проплавляющей способности дуги. Регулируя режим, можно уменьшить тепловое воздействие дуги на металл, что особенно важно при сварке термоупрочняемых сплавов, где желательно сузить ширину зоны разупрочнения. Сварка неплавящимся электродом характеризуется высокой устойчивостью горения дуги.

| Рис. 9.5. К образованию ахтавля кипой ікктояшюго тока в дуге VV-AI |

Применение импульсной дуги расширяет возможности применения способа (толщины от 0,2 мм и выше). При этом деформация (особенно при сварке малых толщин) снижается на 40...60%. Сварка больших толщин этим способом нецелесообразна из-за большого количества проходов и значительного снижения производительности.

Находят применение полуавтоматическая и автоматическая сварка. Параметры режима этих процессов: диаметр вольфрамового электрода di [мм]; диаметр присадочной электродной проволоки dn и [мм]; сила тока /со [А]; напряжение на дуге U{ [В]; скорость сварки vn [м/ч]; расход защитного газа <2 [л/мин]. Иногда указывается скорость подачи электродной присадочной проволо

msd.com.ua

Горячее растрескивание при сварке алюминиевых сплавов

У металлических сплавов известны несколько механизмов растрескивания. К счастью, к алюминиевым сплавам многие из них, например, водородное растрескивание, которое еще называют «холодным растрескиванием», не относятся. Почти все трещины в сварочных швах при дуговой сварке алюминиевых сплавов возникают из-за горячего растрескивания. А именно: трещины возникают в сварном шве при его затвердевании в результате воздействия усадочных напряжений на его микроструктуру.

Влияние химического состава алюминия

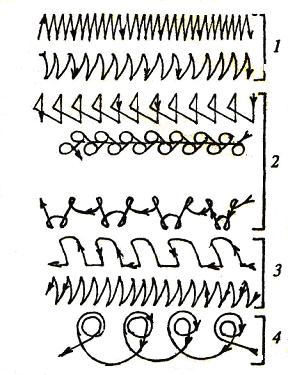

Чтобы понять, почему алюминиевый сварной шов растрескивается и как выбор сварочного сплава (сварочного прутка) влияет на склонность к растрескиванию, очень полезно взглянуть на рисунок. Этот рисунок показывает влияние четырех различных легирующих добавок — Si, Cu и Mg, а также Mg и Si в виде Mg2Si – на склонность алюминиевого сплава к образованию горячих трещин при затвердевании. Важно отметить, что все легирующие добавки влияют на склонность к образованию трещин аналогичным образом. С увеличением концентрации добавки склонность к растрескиванию возрастает, достигает максимума и затем снижается до относительно низкого уровня.

Этот рисунок показывает влияние четырех различных легирующих добавок — Si, Cu и Mg, а также Mg и Si в виде Mg2Si – на склонность алюминиевого сплава к образованию горячих трещин при затвердевании. Важно отметить, что все легирующие добавки влияют на склонность к образованию трещин аналогичным образом. С увеличением концентрации добавки склонность к растрескиванию возрастает, достигает максимума и затем снижается до относительно низкого уровня.

Большинство алюминиевых сплавов, которые считаются не свариваемыми без сварочного прутка, имеют в химическом составе хотя бы одну легирующую добавку с концентрацией вблизи пика склонности к растрескиванию. Сплавы, которые показывают незначительную склонность к образованию трещин, оказывается, имеют химический состав, который далек от этих пиков. Действительно, склонность сплавов к растрескиванию зависит в основном только от их химического состава.

Выбор сварочного материала

Аналогично склонность к растрескиванию в ходе сварки зависит в основном от химического состава сварочной «ванны». Поэтому, принцип выбора сварочного материала заключается в следующем.

1) Для материалов, которые проявляют низкую склонность к образованию трещин нужно применять сварочный материал с аналогичным химическим составом.

2) Для материалов, которые проявляют высокую склонность к образованию трещин нужно применять сварочный материал, который значительно отличается от них по химическому составу, с тем, чтобы попытаться получить химический состав шва вдали от пика растрескивания.

Выполнение этого принципа можно проследить при рассмотрении сварочных материалов, которые применяют при сварке сплавов серий 5ХХХ и 6ХХХ.

Сварка сплавов алюминий-магний

Большинство сплавов серии 5ХХХ проявляют низкую склонность к растрескиванию. Их можно сваривать вообще без сварочного прутка. Пик склонности к растрескиванию находится примерно при 1,5 % Mg. Все сплавы серии 5ХХХ, кроме сплава 5052 (АМг2,5 по ГОСТ 4784), содержат значительно больше магния, чем 1,5 % и находятся поэтому вдали от пика растрескивания. Однако сплав 5052 лежит по магнию прямо на пике растрескивания и, действительно, проявляет довольно высокую склонность к растрескиванию.

При выборе материала сварочного прутка для сплавов серии 5ХХХ общим правилом (кроме сплава 5052) является применение в качестве сварочного сплава серии 5ХХХ с немного большим содержанием Mg, чем в основном (свариваемом) сплаве. Для сплава 5052 применяют сварочный сплав с намного большим содержанием магния, такой как 5356 с 5 % Mg. Это дает большой «сдвиг» содержания магния в затвердевающем сварном шве в сторону от пика растрескивания.

Сварка сплавов алюминий-магний-кремний

Большинство сплавов серии 6ХХХ – сплавов системы Al-Mg-Si – являются очень чувствительными к растрескиванию. Действительно, их химический состав как раз попадает почти на пик, показанный на нижнем графике рисунка. Ни один из этих сплавов нельзя сваривать без сварочного прутка или со сварочным прутком того же химического состава. Если попытаться сделать это, то они будут растрескиваться каждый раз, если к сварочному шву не приложить значительные сжимающие напряжения, как это делается при контактной точечной сварке.

Поэтому выбор сварочного материала для этих склонных к растрескиванию сплавов 6ХХХ заключается в применении сварочных сплавов с таким химическим составом, чтобы получить сварочный шов с химическим составом вдали от пика растрескивания. Для этого применяют сварочные сплавы или с высоким содержанием Mg, например, 5356, или с высоким содержанием Si, обычно — сплав 4043. По этой причине не бывает сварочного прутка из сплава 6061. А если бы он был и мы применили бы его для сварки сплава 6061, то сварочный шов неизбежно бы растрескался.

Только со сварочным прутком!

Важно помнить, что большинство сплавов серии 6ХХХ нельзя сваривать без сварочного прутка. Более того, даже при сварке со сварочным прутком, если подавать его в недостаточном количестве, также возможно возникновение трещин.

Источник: Aluminum and Aluminum Alloys, ed. J.R. Davis

aluminium-guide.ru

6.7.4. Сварка алюминия

Алюминий и его сплавы широко применяют в промышленности в виде листов, труб и другово профильного материала. сплавы алюминия имеют высокие механические свойства при малой плотности, что достигается легированием их Mn, Mg, Si, Ni, Cr и другими элементами. Алюминиевые сплавы делят на две группы - деформируемые и литейные. Деформируемые, в свою очередь, подразделяют на неупрочняемые и упрочняемые термообработкой. К деформируемым неупрочняемым сплавам алюминия относят сплавы Al с Mg или Mn, а к термически упрочняемым - дюралюмины. Из литейных сплавов наибольшее распостранение получили силумины - сплавы Al с Si. Литейные сплавы применяют для деталей, имеющих сложную конфигурацию.

Трудности при сварке алюминия

- основная трудность при сварке алюминия является образование на его поверхности оксидной пленки с температурой плавления 2050°С, которая затрудняет плавление металла и сплавление свариваемых кромок;

- при нагреве алюминий не меняет цвет, поэтому трудно уловить момент начало его плавления. Для этого требуется опыт сварщика;

- при сварке необходимо учитывать низкую температуру плавления алюминия и его высокую теплопроводность, что требует правильного выбора мощности сварочного пламени;

- из-за высокого коэффициента теплового расширения возникают значительные остаточные напряжения и деформации

Сварка алюминия

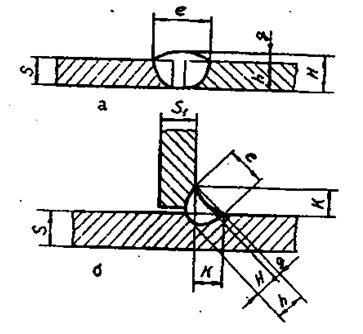

Рис. 148. Сварка алюминия (28)

Стыковые соединения деталей толщиной до 4 мм выполняют без скоса кромок, с зазором между ними от 0,5 до 2 мм. При толщине металла свыше 5 мм обязательно делается V-образный скос кромок (угол 30-35° с каждой стороны). При толщине свыше 12 мм рекомендуется двухстороння Х-образная разделка кромок (угол 30-35° с каждой стороны). Разделку кромок осуществляют механическим способом. Кромки свариваемых деталей и присадочный материал перед сваркой необходимо тщательно очистить от грязи и масла напильником или металлической щеткой на ширину 30-40 мм с каждой стороны шва и обезжирить.

Для удаления оксидов алюминия из сварочной ванны, а также облегчения разрушения оксидной пленки при сварке алюминия и его сплавов применяют флюсы. Флюсы содержат легкоплавкие смеси хлористых соединений, щелочных и щелочно-земельных элементов. Флюсы наносят на свариваемые кромки или нагретую сварочную проволоку в виде порошка или пасты, приготовленной на воде или спирте. Флюс на проволоку и кромки наносят чистой кистью или конец присадочной проволоки погружают в разведенный флюс. Флюс наносят тонким слоем на подготовленные кромки детали и на прилегающие к шву поверхности на расстояние, равное трехкратной ширине шва.

При газовой сварке алюминия пламя берется нормальное. Избыток кислорода и горючего газа не допускается, так как свободный кислород окисляет алюминий, а избыток горючего газа приводит сильной пористости шва. сварку выполняют рабочей зоной пламени, расстояние от конца ядра до свариваемой поверхности 3- 5 мм. Сварку ведут левым способом. Угол наклона мундштука горелки к поверхности свариваемого металла в начале сварки должен составлять почти 90° , а затем по мере прогрева свариваемых деталей угол устанавливается в зависимости от их толщины. Мундщтук горелки располагают под углом 20-45° к свариваемой поверхности. Угол наклона присадочной проволоки во всех случаях составляет 40-60° к свариваемой поверхности.

Виды поперечных колебаний мундштука горелки и сварочного прутка зависят от толщины свариваемого металла. При сварке деталей из алюминиевых сплавов толщиной до 3 мм поперечных колебаний не делают, а при больших толщинах в процессе сварки горелкой выполняют различные поперечные колебания. При сварке алюминиевых деталей свыше 5 мм применяют правый способ сварки.

При сварке алюминия необходимо стремиться к тому, чтобы сварка выполнялась только в нижнем положении. Сварку листов необходимо начинать, отступив от края на 50-100 мм, с последующей заваркой оставленного участка в обратном направлении. Сварочный процесс должен выполняться непрерывно, отрыв сварочного пламени от ванны расплавленного металла не допускается. Свариваемые детали толщиной более 10 мм перед сваркой рекомендуется подогреть до температуры 300-350°С. Подогрев осуществляется газовыми горелками.

www.e-ope.ee

Разупрочнение алюминия при сварке

При изготовлении сварных конструкций для всех алюминиевых сплавов возникает проблема получения равнопрочности сварных соединений и основного металла.

В сварных соединениях термически неупрочняемых сплавов системы А1—Mgнаименьшую прочность имеет металл шва, она составляет обычно 0,85—0,95 прочности основного металла. Во многих случаях этого достаточно, чтобы не предпринимать дополнительных мер с целью повысить прочность металла шва. Если листы перед сваркой нагартованы, то разупрочнение происходит также и в околошовной зоне. Равнопрочность всех зон сварного соединения и основного металла можно достигнуть прокаткой роликами металла шва и околошовной зоны, а также путем увеличения содержания магния в присадочной проволоке.

Значительно больше проблем возникает в случае необходимости получения сварных соединений, однородных по химическим свойствам с основным металлом термически упрочняемых сплавов. Металл зоны сплавления и околошовной зоны при сварке термически упрочненных алюминиевых сплавов подвергается термической обработке различных видов: закалке, отжигу, возврату. На рис. 1 приведена зависимость механических свойств сплава типа авиаль (системы А1—Mg—Si) от температуры и продолжительности выдержки. В зависимости от температуры и продолжительности ее воздействия степень разупрочнения различна. В некоторых случаях прочность сварных соединений сплавов, типа авиаль, дуралюмин может составлять лишь 50% прочности основного металла.

Рис. 1. Влияние различных термических циклов на механические свойства сплава САВ-1:

а, б — термические циклы; в — изменение механических свойств

На рис. 2 показаны изменения твердости в сварном соединении труб сплава типа авиаль в поперечном направлении. В зоне сварного шва, где температуры достаточно высоки, обычно происходит последующее естественное старение металла с повышением прочностных характеристик. В зоне отжига обычно не удается достигнуть повышения прочности до уровня основного металла без повторной закалки всего соединения. Однако закалка всего сварного соединения (конструкции) возможна далеко не всегда, так как такую операцию трудно выполнить на крупногабаритной конструкции, а также на любой конструкции, имеющей жестко заданные размеры и не имеющей припуска на механическую обработку.

Рис. 2. Изменение твердости в сварном соединении труб из сплава типа авиаль (1-18 — номера точек измерения)

Следует отметить, что в тех многочисленных случаях (например, при сварке конструкций из сплавов авиаль, дуралюмин), когда для снижения склонности сварных швов к трещинообразонию приходится применять сварочную проволоку, отличающуюся по химическому составу от основного металла (например, значительно увеличивая в сварочной проволоке по сравнению с основным металлом процент содержания кремния), получить металл шва, равнопрочный основному металлу, невозможно. Ожидаемое снижение прочности сварных соединений следует учитывать при назначении допустимых нагрузок на конструкцию.

В последнее время получили распространение самозакаливающиеся алюминиевые сплавы. Эти сплавы стареют очень медленно и достигают нормальной прочности примерно через три месяца. Самозакаливающиеся сплавы относятся к системе А1—Zn—Mg. Для повышения предела текучести сплавы подвергают искусственному старению при 100° С в течение 90—100 ч. Сплавы такого типа, например, содержащие 4,5% Zn, 1,5% Mg, до 3% Мп и 0,2% Cr, в состоянии после искусственного старения имеют предел текучести 28—33 кГ/мм2, предел прочности при растяжении 36— 41 кГ/мм2. После сварки и искусственного старения при 100— 110° С в течение четырех суток предел прочности достиг 34— 39 кГ/мм2, при этом угол изгиба составил 130—160°. Однако при хороших прочностных показателях сплав обладает склонностью к образованию трещин в шве и зоне сплавления.

Положительное влияние на уменьшение склонности к образованию трещин оказывает применение присадки типа СвАК5. Из самозакаливающихся сплавов наибольшей стойкостью против образования кристаллизационных трещин обладают сплавы системы Аl—Zn—Mgс повышенным содержанием магния (6,5%) и небольшими добавками меди.

Повышения прочности сварных соединений сплава В95 достигают термической обработкой, однако не удается получить прочность сварных соединений выше 80% прочности основного металла при низком уровне пластичности.

Также по теме:

svarder.ru

MIG/MAG сварка алюминия и алюминиевых сплавов

Плохая подача проволоки – главная причина пригорания проволоки к соплу горелки

В отличии от сплавов серии 5ххх, сплавы серии 4ххх имеют меньшую вязкость и меньший предел прочности на срез в наплавленных участках. Проволока из этих сплавов также имеет повышенное количество проблем с подачей, чем проволок 5ххх того же диаметра.

Присадка из сплава марки 5ххх дает максимально возможную для не термообрабатываемых сплавов прочность шва. Содержание магния в присадке в пределах от 0.5 до 3% дает шов, чувствительный к трещинам. Сплавы Al-Mg с содержанием магния менее 3% могут быть сварены присадкой серии 4ххх Al-Si, поскольку силициды магния повышают вязкость, но одновременно повышают чувствительность к трещинам.

Для оптимальной подачи проволоки настраивайте минимальное торможение на катушке подачи проволоки.

Для подачи мягкой проволоки используйте любой жесткий и твердый пластик вместо мягкого полиамида.

Убедитесь в том, что для направляющих на входе в горелку используется полиамид или фторопласт

Для минимизации растяжения при подаче мягкой алюминиевой проволоки используйте подающие ролики с U-образной канавкой и притупленная фаской гранями. Настройте минимальное натяжение проволоки.

Для ручной сварки алюминия проволокой диаметром 1.2мм используйте обыкновенную 3м горелку с пластиковым шлангом.

Если сварка ведется с помощью сварочного робота, оснащенного устройством контроля подачи проволоки то наличие подающей системы “тяни-толкай” не обязательно при условии оснащения робота системой подачи проволоки с контролем степени ее натяжения.

Используйте повышенные подачи защитного газа – 20-30 л\ч для аргона, 23-50 л\мин для смесей гелий-аргон. Если у вас установлен расходомер, тарированный для аргона, а вы используете смеси с аргоном и установили расход 19л\час – реальный расход будет примерно на 50% выше. Используйте специальный расходомер при работе с гелиевыми смесями.

При сварке алюминиевых сплавов избегайте избыточно жестких прижимов/зажимных приспособлений; используйте возможно меньшее их количество для предотвращения трещин.

Поскольку тепло распространяется в алюминиевой детали быстро – подходите внимательно к сварке деталей. Варите тонкие места и стыки/трещины в первую очередь.

Избыточное количество установленных на алюминиевые детали зажимов может привести к трещинам в продольном направлении шва.

Увеличение длины провариваемого участка снижает вероятность образования трещин в продольном направлении шва.

Чтобы уменьшить количество трещин в поперечном направлении шва снижайте количество тепла, приходящее в материал детали при сварке(ток) с одновременным повышением скорости наложения сварного валика при сварке(перемещение горелки).

Для уменьшения вероятности трещинообразования в корне шва необходимо применять т.н. Обратноступенчатый – наложение относительно коротких сварных валиков “задом наперед” так, чтобы каждый новый участок шел позади предыдущего и его заполнение производилось к моменту остывания предыдущего участка для снижения термических напряжений.

Для минимизации вероятности трещинообразования в центральной части шва убедитесь в отсутствии усиления шва(шов должен бать вогнутый) и проводите сварку на малом напряжении.

Для большего прогрева провариваемого участка (большего провара) повысьте скорость подачи проволоки, используйте самое низкою напряжение, снизьте скорость сварки.

Сварочная ванна и техника сварки:

При сварке алюминия трещина в корне шва в многих случаях является источником брака. Трещина образовывается тогда, когда тонкий слой проваренного металла (впадина) подвергается растягивающим напряжениям после охлаждения детали.

При сварке следует стремиться к тому, чтобы слой наплавленного материала был выпуклым и выступал над прилегающими поверхностями. Тогда возникнет компенсация растягивающих напряжений при охлаждении. Для этого следует подбирать режимы сварки, технику наложения сварных валиков и порядок проходов при сварке.

Импульсная сварка идеально подходит для сварки деталей толщиной от 1 до 2,5мм. При толщине свариваемых деталей более 4мм обычная МИГ сварка дает более однородный шов с малой пористостью.

Импульсная сварка идеальна для сварки потолочных швов и для сварки в вертикальном положении.

Избегайте изгиба шва – проводите сварку с накладками/усилителями.

Используйте проволоку большего диаметра для уменьшения количества проблем с подачей проволоки.

При использовании проволоки диаметром менее 1,2мм возможны проблемы с подачей.

При сварке с толщиной детали выше 6мм, там где нужен повышенный прогрев прилегающих к зоне сварки участков, используйте аргоно-гелиевую смесь. Лучшей считается смесь с 40% гелия и 60% аргона. Необходимо помнить, что значительное содержание аргона необходимо для очистки разделанных кромок от оксида алюминия.

Используйте сопла повышенного диаметра чтобы обеспечить бесперебойную подачу защитного газа в зону сварки.

Если с соплом возникают проблемы – замените его на ближайший больший типоразмер или разверните его на диаметр 0.1-0.15мм больше.

При сварке с помощью робота при начале сварки используйте подачу проволоки на повышенной скорости по сравнению с скоростью подачи на остальных участках.

Поскольку при сварке с помощью робота возможны непровары в начале и в конце шва необходимо или увеличить длину шва выше расчетной или подобрать режимы сварки.

Если алюминий анодирован то кремний, содержащийся в присадке типа 4ххх делает шов более темным по цвету. Использование присадки типа 5ххх дает меньшее затемнение шва.

При пульсационной сварке снижается прогар; низкий ток позволяет использовать проволоку большего диаметра, образуется меньше дыма и озона при сварке.

Данные по сварке алюминия:

Используйте аустенитную (300-й серии) нержавеющую сталь для подкладок или для элементов захватных приспособлений, находящихся близко к зоне сварки.

На сплавах 2ххх-7хххх следите за трещинообразованием в самом начале и под конец прохода. Пользуйтесь таблицами рекомендованных режимов.

Для основного металла с чувствительностью к горячему растрескиванию типа 2ххх используйте присадочную проволоку марок 4145, 4047. Эти присадки имеют низкую температуру плавления и, как привило, затвердевают позже отвердения основного металла и набора им прочности.

При сварке алюминия марки 5ххх используйте предподогрев до 65С для избежания трещинообразования.

При сварке алюминия с содержанием 3,5-5,5%Mg для избежания трещинообразования.

не перегревайте деталь выше 120С

При сварке алюминия с содержанием 3,5-5,5%Mg для избежания трещинообразования убедитесь в том, что при сварки температура не превышает 150С в момент наложения очередного валика.

Термообрабатываемые сплавы типа 6ххх после сварки теряют до 50% своей прочности. Последующая термообработка может это исправить в том случае, если присадочный материал пригоден для термообработки.

Присадочный материал тип 4643 предназначен для сварки сплавов типа 6ххх при последующей термообработке для повышения прочностных свойств материала.

Присадочный материал тип 5180 предназначен для сварки сплавов типа 7ххх при последующей термообработке для повышения прочностных свойств материала.

Для уменьшения трещинообразования в зоне термического влияния шва используйте присадку с такой же или меньшей температурой плавления, как и у основного материала.

Для уменьшения трещинообразования в зоне шва присадка должна содержать больше легирующих элементов чем основной материал.

Сплавы тип 4ххх 5ххх более склонны к трещинообразованию когда шов содержит от 0.5 до 2% Si-Mg.

При сварке тонкого алюминиевого листа присадка ER4047 является альтернативой присадке ER4043.

При сварке труб из 5ххх, 6хххх может использоваться присадка ER5656.

Сплавы 5183 и 5556 также могут использоваться вместо ER5656.

Не используйте присадки тип 5356-5183, 5556, 5654 там, где ожидается длительная работа шва при температуре выше 65С – может образоваться усталостная трещина в шве. Допускается использовать сплав тип 5554 поскольку он содержит менее 3% магния.

Будьте осторожны при попытках ремонта несвариваемых марок алюминиевых сплавов. Эти дорогостоящие детали из экзотических сплавов, применяющихся в авиастроении, дельтапланеризме, катерах, спортивном оборудовании дают межкристаллические микротрещины что приводит к трещинообразованию при последующем нагреве.

Данные по сварке алюминия:

Поскольку теплопроводность алюминиевых сплавов весьма велика то при сварке возможен непровар на первых 6мм шва. Вероятность непровара увеличивается при толщине свариваемых деталей более 3мм. Чем больше свариваемая деталь – тем выше теплоотвод. Как правило, вероятность непровара высока на первых 6мм шва.

Если длина накладываемых вами швов выше 3мм и свариваемые детали будут подвержены циклически загрузкам либо значительно нагружены то вышеизложенное может помочь уменьшить брак по непровару.

Некоторые виды сварочных аппаратов дают возможность горячего старта на повышенной силе тока для ускоренного прогрева зоны сварки.

При сварке с помощью робота можно поставить большую силу тока или особые режимы сварки на первые 6мм шва.

Если необходима рабочая длина шва, к примеру, 75мм то конструктору было бы неплохо задать на чертеже длину шва 90мм для компенсации дефектов при начале/окончании сварки.

Чтобы минимизировать термические напряжения и снизить количество дефектов в корне шва попробуйте следующее:

Покупая сварочный аппарат Миг сварки убедитесь в том, что он имеет возможность управляемого снижения тока в конце сварки. Те люди, у которых был ТИГ сварочный аппарат с ножным управлением силой тока знают о преимуществах такого контроля.

Если сварка ведется с помощью робота и если он не имеет функции снижения тока в конце сварки – то задайте отдельный режим для этого. Этот режим должен предусматривать или снижение скорости подачи проволоки и напряжения или ту же скорость подачи проволоки и напряжение меньшее на 2-6 вольт чем в основное время сварки.

Если после первого прохода наплавленный валик не выпуклый - применяйте т.н. обратноступенчатый и последние 6мм шва проваривайте на пониженных режимах.

Если вы используете робота для сварки – знаете ли Вы это:

Если вы применяете робота для сварки, имеете полное представление о процессе сварки алюминия и возможных проблемах при сварке – используете ли вы отдельные технологические параметры при наложении однопроходного сварного шва с целью предотвращения брака.

Если при наложении длинного шва выделяется избыточное тепло – используйте отдельные технологические параметры для этого участка и ведите сварку на пониженных режимах.

Если возникает брак в начале шва – используйте отдельный режим сварки с повышенной скоростью подачи присадочной проволоки.

Для получения оптимальных швов уделяйте вниманию соотношению “сила тока/подача проволоки”.

Для сварки более 6мм предпочтительна 062 проволока с обычным струйным переносом металла. При этом скорость перемещения горелки значительно выше, чем у импульсной сварки – более 1,25 м/мин. Также сварка со струйным переносом более предпочтительна в плане провара и стабильности дуги.

Для улучшения качества шва в его начальной точке нужно применять следующие техники:

При ручной МИГ сварке отрегулируйте уменьшенный вылет проволоки и варите слева направо, от себя в начале шва. При сварке роботом варите так же слева направо, от себя выставив малый вылет проволоки из горелки и работая на повышенных режимах.

Если ведется сварка участка менее 3мм то предпочтителен импульсный процесс или контактная сварка.

Если вы работаете на оборудовании с неизвестными параметрами подачи проволоки то необходимо выяснить скорость подачи проволоки, непрерывно подавая ее на протяжении 10 секунд. После этого провести пробную сварку и добиться корректировки скорости подачи проволоки с инкрементов в пределах 10%.

Используйте оптимальный ампераж для проволоки определенного диаметра.

При сварке импульсным током оптимум лежит в пределах 30-60А.

Если сварка проводится проволокой диаметром 1,2мм и от сварочного источника проводите сварку вертикальных швов с подачей проволоки 7м/мин(как правило рукоятка регулятора устанавливается “на 11 часов” , 140А, 23В.

При сварке током КЗ ставьте напряжение дуги в пределах от 14 до 17В. Прислушайтесь ко звуку дуги – если раздаются слабые шлепки то снижайте вольтаж до тех. Пор, пока слабый треск не появится. Если раздастся звук треска и шлепков – повышайте вольтаж до тех пор, пока не останется постоянный звук слабого треска.

Отрегулируйте длину дуги вольтажом так, чтобы ее дуга была наименьшей без затухания и разбрасывания брызг из сварочной ванны.

Типичные данные для сварки МИГ

0.8мм : подача проволоки 12,5-19м/мин, 95-150А, 22-24В.

Оптимум 110-130А, 12,5-17/м/мин, 22В

1мм : подача проволоки 10-17,8м/мин, 120-200А, 23-24В.

Оптимум 150А, 13м/мин, 23В

1.2мм : подача проволоки 7.25-15,3м/мин, 140-270А, 23-25В.

Оптимум 170-230А, 9,4-11,5м/мин, 24В

1,6мм : подача проволоки 5,5-10,4м/мин, 190-350А, 26-28В.

Оптимум 270А, 7,5м/мин, 26-28В

При начале шва используйте нижний интервал указанных диапазонов.

При проблемах с проволокой диаметром 1,2мм (разбрызгивание, приваривание проволоки) можно попробовать проволоку диаметром 1,4мм которая применяется в системах роботизированной сварки и также представлена на рынке.

Проблемы при сварке алюминиевого сплава 6061-Т6.

Происходит сварка сплава 6061-Т6 присадочной проволокой 4043. При испытании сварного шва на прочность не удается добиться хотя бы минимально регламентируемой стандартом прочности шва. В любом случае, прочность в зоне шва снизится примерно вдвое от табличного значения для термообработанного материала.

Данная проблема является общей для сплавов 6ххх и известна как перегрев при сварке. Для ее решения проводите сварку на теплоотводящей прокладке, используйте присадки типов 4ххх, 5ххх и проводите последующую термообработку шва.

Максимальная температура предподогрева 120С. Не проводите сварку, пока температура детали не превысит 93С. По возможности используйте медные подкладки для отвода избыточного тепла из зоны сварки.

При сварке МИГ варите на наименьшем токе и возможно с большей скоростью перемещения горелки.

Наплавляйте шов тонкими валиками а не поперечными волнами.

Не используйте гелий в газовой смеси за исключением особах случав.

При сварке деталей из сплава 6061, работающих при повышенных температурах, используйте проволоку 5554/4047/4043. При использовании проволоки 5356/5556/5183 возможна усталостная коррозия шва или трещинообразование.

Если происходит сварка деталей из сплава 6061, требующих однородного цвета после анодирования применяйте проволоку из сплава 5356. Проволоки серии 4ххх будут давать более серые оттенки.

При термообработке деталей из сплава 6061, подвергающихся последующей термообработке полезно знать что сплавы присадок марок 5183/5356/5556 являются не тремообрабатываемыми и их использование может привести к последующему необратимому браку. Присадка 4043 в этом отношении нейтральна. Присадка 4643 считается пригодной для последующей термообработки.

При растрескивании шва попробуйте заменить проволоку 4043 на 4047. Также поэкспериментируйте с режимами сварки.

При сварке 6063-Т6 Тиг сваркой применяйте присадки серии 5ххх и 4хххх. При МИГ сварке применяйте сварку с повышенным значением катета шва или шириной шва.

При сварке сплава Т6/6063-Т52 сваркой МИГ присадка 4043 имеет наименьшую склонность к трещинам. Сплав 5356/5556 имеет наибольшую прочность шва.

При сварке сплава 6061 МИГ и ТИГ сваркой(ТИГ в 4 раза медленнее) поводки при сварке были практически одинаковыми. Данный феномен занимателен и имеет практическое значение.

www.rudetrans.ru