Строительный справочник | материалы - конструкции - технологии. Технология сварки цветного металла

ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ

12.1. СОСТАВ И СВОЙСТВА

Число металлов и сплавов, используемых в сварных конструкциях, непрерывно возрастает, так как этого требует развитие науки и техники. Цветные металлы и сплавы находят широкое применение в авиастроении, ракетной и космической технике, энергетическом, атомном, химическом машиностроении, приборостроении и других отраслях. В качестве конструкционных материалов наиболее широко используются алюминий, магний, титан, медь, никель, молибден, ниобий, тантал, цирконий, гафний и сплавы на их основе. Цветные металлы и сплавы можно условно разделить на легкие (Al, Mg, Be), тяжелые (Си, Ni) и химически активные и тугоплавкие (Ti, Mo, Nb, Zr, Та).

Алюминий и его сплавы широко применяют в связи с их сравнительно высокой прочностью при малой плотности, высокой коррозионной стойкостью во многих средах и высокими механическими свойствами при низких температурах в авиа-, ракето-, судостроении, в химической и пищевой промышленности.

Медь и ее сплавы используются в различных отраслях для изготовления трубопроводов, теплообменников, сосудов, емкостей, токоведущих элементов, узлов подшипников из-за высоких коррозионной стойкости, электро- и теплопроводности, износостойкости.

Титан и его сплавы все более широко применяют в авиа-, ракето-, судостроении, химической промышленности и в атомной энергетике для получения прочных и стойких в некоторых агрессивных средах конструкций.

Никель и его сплавы благодаря высокой коррозионной стойкости, жаропрочности и жаростойкости находят широкое применение в химической и нефтехимической промышленности, энергетике.

Такие металлы как молибден, ниобий, цирконий достаточно широко используют в ракетной и космической технике, в химическом машиностроении и атомной энергетике в связи с высокой жаропрочностью.

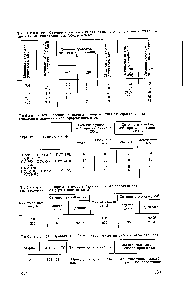

Основные физико-химические свойства цветных металлов представлены в табл. 12.1.

436 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

12.1. Физико-механические свойства некоторых цветных металлов

| Группа элементов | I | II | III | IV | V | VI | VII | |||

| Элемент | Сu | Mg | Al | Ti | Zr | Hf | Nb | Та | Mo | Ni |

| Плотность, кг/(м3.10-3) | 8,94 | 1,74 | 2,7 | 4,54 | 6,4 | 13,3 | 8,57 | 16,6 | 10,2 | 8,9 |

| Температура плавления, °С | ||||||||||

| Температура кипения, °С | ||||||||||

| Коэффициент линейного расширения, 1/(°С106) | 16,5 | 26,1 | 23,5 | 8,3 | 5,8 | 5,8 | 7,1 | 6,6 | 5,2 | 13,3 |

| Коэффициент теплопроводности, Вт/(м • К) | ||||||||||

| Удельная объемная теплоемкость, Дж/(м3 ■ К) • 10-6 | 0,38 | 0,96 | 0,92 | 0,54 | 0,29 | 0,15 | 0,25 | 0,15 | 0,27 | 0,46 |

| Предел прочности, МПа | 196... | 78... 108 | 294... 314 | 334... 471 | 392... 451 | 343 … 473 | 343 ... 510 | 589... 883 | 275... 294 | |

| Относительное удлинение, % | 45... 55 | 5... 18 | 18... 20 | 40... 50 | 34... 47 | 26... 30 | 30... 50 | 30... 50 | 5... 15 | 40... 50 |

| Модуль упругости, МПа-10-7 | 10,8 | 5,3 | 7,0 | 11,0 | 9,4 | 13,7 | 8,5 | 18,6 | 31,4 | 21,6 |

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 437

Свариваемость цветных металлов и сплавов определяется их физико-механическими и физико-химическими свойствами, наиболее важными из которых являются: сродство к газам воздуха, температуры плавления и кипения, теплопроводность, механические характеристики при низких и высоких температурах.

Для цветных металлов и сплавов характерны следующие особенности:

1. Цветные металлы обладают большим сродством к кислороду. По убывающей степени сродства к кислороду при Т = 1600 °С металлы располагаются в ряд: Al, Zr, Ti, Mo, W, Ni, Cu.

2. Оксиды этих металлов, как правило, более тугоплавкие, чем сам металл (температуры плавления Сu2О - 1235 °С, СuО - 1336 °С, MgO -2500 °С, А12О3 - 2050 °С, NiO - 2090 °С, ZrO2 - 2800 °С) и могут засорять металл сварного шва. В тех случаях когда оксиды более легкоплавкие (температура плавления МоО2 - 1480 °С), возможно образование кристаллизационных трещин.

3. Для сварки металлов (Al, Mg, Cu) с высокими теплопроводностью и теплоемкостью требуются более мощные концентрированные источники тепла или подогрев.

4. При сварке некоторых сплавов цветных металлов возможно испарение отдельных легкоплавких компонентов. Так, температура плавления цинка 419 °С, олова 232 °С, а температура плавления латуней и бронз 800... 950 °С.

5. Все цветные металлы и особенно химически активные и тугоплавкие в сравнении с черными металлами значительно больше растворяют газы, содержащиеся в атмосфере и химически взаимодействуют с ними.

Так как взаимодействие цветных металлов с газами и примесями наиболее интенсивно протекает при высоких температурах, при сварке плавлением этих металлов могут возникать различные трудности.

В целом для сварки цветных металлов используют все известные виды сварки плавлением: газовую, дуговую, плазменную, электрошлаковую, электронно-лучевую, лазерную и др. Но при сварке каждого цветного металла и сплава необходимо находить свои оптимальные виды, способы и приемы сварки.

12.2. ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ

Алюминий и его сплавы

Чистый алюминий из-за низкой прочности используют в отдельных случаях в химической, пищевой и электротехнической промышленности.

438 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

В основном в конструкциях применяют сплавы. Алюминиевые сплавы подразделяют на деформируемые, применяемые в катаном, прессованном и кованом состояниях, и литейные, используемые в виде отливок. Деформируемые сплавы в свою очередь подразделяются на сплавы, не упрочняемые термообработкой (система легирования Al-Мп марки АМц, А1-Ме марки ДМг) и сплавы, упрочняемые термообработкой (система легирования Al—Mg~Cu; Al-Zn-Mg; Al-Si-Mg). В сварных конструкциях чаще всего используют полуфабрикаты (листы, профили, трубы и т.п.) из деформируемых, термически не упрочняемых сплавов в ненагартованном виде При сварке термоупрочненных сплавов металл в ЗТВ разупрочня-ется поэтому их применение целесообразно только при возможности последующей термообработки. Химический состав и механические свойства типичных марок алюминия и его сплавов приведены в табл. 12.2. Трудность сварки алюминия и его сплавов заключается в следующем:

1 Высокие теплоемкость, теплопроводность, скрытая теплота плавления требуют более высокого и концентрированного тепловложения, чем при сварке стали. Так, при дуговой сварке алюминия необходим ток в I 2 15 раз больше, чем при сварке стали, несмотря на более низкую температуру плавления алюминия.

2 Алюминий легко окисляется в твердом и расплавленном состояниях Плотная тугоплавкая окисная пленка А12О3 (Tпл = 2050 °С) препятствует сплавлению сварочной ванны с основным металлом и образует в металле шва неметаллические включения. Перед сваркой следует удалять окисную пленку с поверхности основного и присадочного металла механическим путем или травлением. В процессе сварки окисную пленку удаляют за счет катодного распыления, за счет применения флюсов и покрытий электродов, растворяющих или разрушающих ее переводом в летучее соединение.

3 Низкая прочность алюминия при высоких температурах (рис. 12.1, а) и высокая жидкотекучесть способствуют "проваливанию" сварочной ванны Для предотвращения провалов и прожогов обычно применяют подкладки из графита или стали.

4 Высокая растворимость газов в расплавленном состоянии способствует образованию пор при кристаллизации. Основной причиной появления пор в алюминиевых швах является наличие водорода (рис. 12.1, б). Водород растворенный в жидком металле, при затвердевании должен выделиться из него в количестве 90 ... 95 % своего объема, но этому препятствуют плотная окисная пленка и низкий коэффициент диффузии водорода в алюминии. Поры преимущественно располагаются внутри шва вблизи границы сплавления и у поверхности шва. Борьба с газовой по-

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 439

Похожие статьи:

poznayka.org

Газовая сварка цветных металлов | Строительный справочник | материалы - конструкции

Газовая сварка меди и ее сплавов

Медь и ее сплавы обладают большой теплопроводностью, что создает дополнительные трудности при их газопламенной обработке. Для преодоления теплопроводности меди требуется концентрация большего количества тепла, что влечет за собой перегрев металла и укрупнение его структуры. Кроме того, медь обладает низкой стойкостью к образованию трещин в массиве сварочного шва и склонностью к образованию газовых включений. Свариваемость меди во многом зависит от наличия примесей и, в первую очередь, оксидов. Чем меньше в меди содержится оксидов, тем выше ее свариваемость. Кроме того, образовавшийся при повышенных температурах оксид меди размещается по границам кристаллической решетки, что приводит к повышению хрупкости сварочного шва.

Подготовка к сварке медных деталей заключается в тщательной зачистке до металлического блеска кромок и протравке их в азотной кислоте. Детали плотно сжимают между собой без скоса кромок. Медь варят нормальным пламенем с применением защитных флюсов, что препятствует образованию оксидов меди. Сварку ведут быстро, без перерывов в работе. В качестве присадочного материала можно использовать обычную медную проволоку, диаметр которой зависит от толщины свариваемого металла. Кроме того, для сварки меди часто используют специальную проволоку марки МСр-1. Зависимость толщины присадочной поволоки от толщины свариваемых деталей отражена в таблице 1.

Таблица 1. Соотношение толщин присадочной проволоки и свариваемой детали

| Толщина меда, мм | До 1,5 | 1,5-2,5 | 2,5-4 | 4-8 | 8-15 | Более 15 |

| Диаметр присадочной проволоки, мм | 1,5 | 2 | 3 | 4-5 | 6 | 8 |

Сварку медных деталей ведут в один слой, а при необходимости сварки листов толщиной более 10 мм работают одновременно двумя горелками с двух сторон. Для защиты сварочной ванны используют флюсы, примерный состав которых приведен в таблице 2.

Таблица 2. Состав флюсов для защиты сварочной ванны

| Компонент | Состав флюса (помасое), % | |||||||

| №1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | |

| Бура прокаленная | 100 | - | 50 | 75 | 50 | 50 | 70 | 56 |

| Борная кислота | - | 100 | 50 | 25 | 35 | - | 10 | |

| Поваренная соль | - | - | - | - | 20 | 22 | ||

| Фосфорнокислый натрий | - | - | - | - | 15 | 15 | - | - |

| Кварцевый песок | - | - | - | - | - | - | - | |

| Древесный уголь | - | - | - | - | - | - | - | |

| Углекислый калий (поташ) | - | - | - | - | - | - | - | 22 |

Флюсы вводят в виде порошков, пасты или подают зону сварочной ванны в парообразном состоянии.

Для придания сварочному шву необходимых механических свойств после сварки осуществляют проковку, которую для листов толщиной до 4 мм выполняют в холодном состоянии. Листы толщиной более 4 мм перед проковкой подогревают до температуры 500 — 600°С. Необходимую вязкость сварочных швов получают при термической обработке. Для этого деталь нагревают до температуры 550 — 600°С и быстро охлаждают в воде.

Латунь представляет собой сплав меди с цинком. В специальную латунь могут вводить дополнительные добавки алюминия, свинца, никеля, кремния и других легирующих элементов. Сварочная ванна, получающаяся при газопламенной обработке, активно впитывает в себя газы, что способствует образованию пор и трещин. Кроме того, цинк, имеющийся в составе латуни, под действием высоких температур кипит и испаряется, что сказывается на свойствах сварочного шва. Зависимость температуры кипения цинка от состава латуни отражена на рис.1.

|

|

| Рис.1. Зависимость температуры кипения цинка от состава латуни: 1 — температура кипения цинка; 2 — температура сварки; 3 — температура полного расплавления |

Для того чтобы уменьшить это отрицательное явление, при сварке создают избыток кислорода, который способствует созданию окислов. Оксиды покрывают сварочную ванну пленкой, которая снижает испарения цинка. С этой же целью вводят в виде присадки кремний, который активно окисляется под действием кислорода, создавая над сварочной ванной тугоплавкую пленку. Диаметр присадочного материала подбирают в зависимости от толщины свариваемой латуни по таблице 3.

Таблица 3. Соотношение толщины латуни и диаметра присадочного материала

| Толщина свариваемой латуни | 1-2 | 2-3 | 4-5 | 6-7 | 8-10 |

| Диаметр присадочной проволоки, мм | 2 | 3 | 5 | 7 | 9 |

Марку присадочного материала подбирают, исходя из марки свариваемой латуни. Ацетилено-кислородную сварку ведут окислительным пламенем с применением флюсов, состав которых приведен в таблице 4.

Таблица 4. Флюсы для ацетилено-кислородной сварки

| Компонент | Состав флюса (по массе), % | |||

| №1 | №2 | №3 | Марки БМ-1 | |

| Бура прокаленная | 100 | 50 | 20 | - |

| Борная кислота | - | 35 | 80 | - |

| Фтористый натрий | - | 15 | - | - |

| Метилборат | - | - | - | 75 |

| Метиловый сирт | - | - | - | 25 |

При толщине свариваемой латуни более 6 мм используют многослойную сварку, накладывая каждый последующий шов после тщательной зачистки предыдущего. Сварку латуни можно выполнять пропан-бутановыми смесями и керосино-кислородным пламенем.

Кромки металла перед сваркой зачищают до металлического блеска и протравливают 10%-ным раствором азотной кислоты с последующей промывкой и просушкой. Швы после сварки проковывают или проколачивают, придавая им нужные механические свойства.

Бронза представляет собой сплав меди с любым металлом кроме цинка, поэтому при ее сварке нет необходимости выполнять защиту кремнием. В зависимости от состава бронза может быть оловянистой (когда в сплаве присутствует олово) и безоловянистой, содержащей в составе алюминий, кремний, никель, хром и другие металлы, кроме олова.

Олово является легкоплавким металлом, поэтому во избежание его выгорания не допускается избыток в пламени кислорода. Избыток в пламени ацетилена может привести к пористости шва, поэтому оловянистые бронзы варят строго нормальным пламенем. Жидкотекучесть оловянистой бронзы не позволяет выполнять сварку в других положениях шва, кроме нижнего. Присадочный материал следует подбирать того же состава, что и основной. Допускается применение в качестве присадочного материала фосфористой бронзы, потому что фосфор является хорошим раскислителем. Сварочный шов после сварки подвергают отжигу при температуре 750°С и закалке при температуре 600 — 650°С. Это позволит придать шву необходимые физико-механические свойства, что особенно важно в ответственных конструкциях.

Бронза, имеющая в своем составе алюминий, требует нормального пламени, так как тугоплавкие окислы алюминия А120„ получающиеся при избытке кислорода, оседают на дно сварочной ванны. Флюсы используют те же, что и при сварке меди, а присадочный материал лучше использовать того же состава, что и свариваемая бронза. При наличии в бронзе кремния ответственные детали перед сваркой подвергают предварительному нагреву до температуры 300 — 350°С.

Газовая сварка алюминия и его сплавов

Алюминий плавится при относительно низких температурах (660°С), а его оксиды являются тугоплавкими, поэтому сварка алюминия и его сплавов при помощи газопламенной обработки требует высокой квалификации сварщика. В противном случае швы получаются с микротрещинами и с повышенной пористостью. Основной причиной образования пор является водород, который при кристаллизации алюминия остается в массиве шва. С трещинами, причиной которых является кремний, борются добавлением в алюминий железа. Для снижения вероятности образования оксидов сварку следует выполнять нормальным или слегка науглераживающим пламенем с пониженным содержанием кислорода. Не допускается применение окислительного пламени.

Трудности, связанные со сваркой алюминия и его сплавов, требуют тщательной предсварочной подготовки свариваемых кромок, которые зачищают от окисных пленок и загрязнений. Для этого пользуются напильниками, шаберами металлическими щетками и абразивными кругами. В ответственных деталях свариваемые кромки дополнительно обезжиривают ацетоновой смывкой, бензином, дихлорэтаном или подвергают травлению 10%-ным раствором едкого натра. После обезжиривания или травления кромки промывают горячей водой и высушивают при температуре 100 — 120°С. После травления кромки подвергают дополнительной нейтрализации 10%-ным раствором азотной кислоты. Подготовку кромок для сварки выполняют не позже, чем за 3 — 6 часов до сварки. Если за это время сварку не производили, то кромки готовят вторично, так как на поверхности успевают образоваться новые окислы.

Сборку деталей перед сваркой выполняют, исходя из толщины свариваемых деталей. При необходимости перед сваркой накладывают прихваточные швы, расстояние между которыми устанавливают по таблице 5.

Таблица 5. Интервалы между прихваточными швами

| Толщина свариваемого металла, мм | Растояние между прихватками, мм | Размеры прихваток, мм | |

| Высота | Длинна | ||

| До 1,5 | 20-30 | 1-1,5 | 2-4 |

| 1, 5-3 | 30-50 | 1,5-2,5 | 4-6 |

| 3-5 | 50-80 | 2,5-4 | 6-8 |

| 5-10 | 80-120 | 4-6 | 8-12 |

| 10-25 | 120-200 | 6-12 | 12-26 |

| 25-50 | 200-360 | 12-20 | 26-60 |

Присадочную проволоку выбирают того же состава, что и основной металл. Термически упрочняемые сплавы «АМц» варят проволокой Св АК5, содержащей кремний, который повышает жидкотекучесть сварочной ванны и снижает величину усадки шва. Сплавы типа «АМг» варят присадочным материалом с несколько большим содержанием магния, чем в основном металле. После сварки шов проковывают в холодном состоянии. Составы флюсов, применяемых при газопламенной обработке алюминия и его сплавов, приведены в таблице 6. Все флюсы, применяемые для сварки алюминия и его сплавов, гигроскопичны, поэтому они активно поглощают влагу. Во избежание повышенного влагосодержания флюсы следует хранить в герметической таре. Оставшиеся после сварки флюсы удаляют промывкой в горячей воде, так как они способствуют возникновению коррозии шва.

Таблица 6. Флюсы для газопламенной обработки алюминия

| Компонент | Марка флюса и состав (по массе), % | ||||

| АФ-4А | АН-А201 | АН-4А | ВАМИ | КМ-1 | |

| Хлористый калий | 55 | - | - | 50 | 45 |

| Хлористый натрий | 28 | - | 30 | 20 | |

| Хлористый литий | 14 | 15 | - | - | - |

| Хлористый барий | - | 70 | - | - | 70 |

| Фтористый натрий | 3 | - | 70 | - | 15 |

| Фтористый литий | - | 15 | 30 | - | - |

| Криолит | - | - | - | 20 | - |

Газовая сварка свинца

Трудности, возникающие при сварке свинца, вызваны большой разницей температуры плавления основного металла и его оксидов. Так, свинец плавится при температуре 327°С, а его оксиды — при температуре около 888°С. Поэтому сварку свинца следует вести нормальным пламенем после тщательной предсварочной подготовки. Предсварочная подготовка свинцовых кромок подобна той, которую применяют при сварке алюминия и его сплавов. Защиту сварочной ванны выполняют флюсом, в качестве которого при небольших толщинах свариваемого металла применяют стеарин, которым натирают кромки свариваемых деталей перед сваркой. При больших толщинах свариваемых кромок в качестве флюса используют смесь стеарина с канифолью.

Жидкотекучесть свинца вызывает трудности при сварке вертикальных швов. Такие швы в большинстве случаев накладывают при помощи кристаллизатора, представляющего собой полукольцо (рис. 2). Кристаллизатор прикладывают к свариваемым кромкам и после кристаллизации сварочной ванны, заполняющей его полость, перемещают вверх. В качестве присадочного материала применяют свинцовую проволоку или полоски свинца.

|

|

| Рис. 2. Сварка вертикального шва с кристаллизатором: 1 — кристаллизатор; 2 — присадочный пруток; 3 — горелка |

build.novosibdom.ru

Особенности сварки цветных металлов

При сварке алюминия и его сплавов необходимо учитывать их особенность — легкую окисляемость. На поверхности свариваемого металла практически всегда присутствует плотная тугоплавкая пленка оксида алюминия. Эта же пленка может образовываться и на поверхности сварочной ванны, что нарушает стабильность процесса сварки, препятствует формированию шва, приводит к появлению непроваров и неметаллических включений. Для получения качественных сварных соединений необходимо принимать специальные меры, направленные на удаление оксидной пленки. При ручной дуговой сварке это достигается путем введения в состав электродного покрытия хлористых и фтористых солей щелочных щелочноземельных металлов. В расплавленном состоянии эти материалы создают необходимые условия для удаления пленки и устойчивого горения дуги.

Для меди и ее сплавов характерно активное взаимодействие с газами, особенно с кислородом и водородом. Такие реакции при сварке могут явиться причиной образования пор в металле шва и микротрещин. Для предотвращения появления таких дефектов в сварных соединениях надлежит применять только хорошо раскисленную медь. Сварку следует выполнять тщательно прокаленными электродами, свариваемые элементы в местах наложения швов должны быть хорошо зачищены до металлического блеска с удалением оксидов, загрязнений, жиров и пр. Сварка латуни усложняется интенсивным испарением цинка, сварка бронз — высокой хрупкостью и малой прочностью в нагретом состоянии.

Никель и особенно его сплавы являются прочными и вязкими материалами. Они, в зависимости от состава, обладают высокой коррозионной стойкостью, жаростойкостью и жаропрочностью. Сварка никеля и его сплавов затруднена вследствие большой чувствительности к примесям, в первую очередь, к растворенным газам (кислороду, водороду и особенно азоту) и высокой склонностью к образованию горячих трещин. Для предупреждения возможного образования пор и трещин необходимо применять основной металл и сварочные электроды высокой чистоты, осуществлять их качественную подготовку к сварке.

Классификация методов контроля

Качество - это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять потребности в соответствии с ее назначением. Это категория относительная и комплексная. Требования, предъявляемые к изделиям различного назначения, не могут быть одинаковыми. Качество сварных соединений оценивается совокупностью показателей: прочностью, пластичностью, коррозионной стойкостью, структурой металла шва и околошовной зоны, числом дефектов, числом и характером исправлений, вероятностью безотказной работы за заданное время и т.д.

Для получения качественных сварных конструкций на всех этапах их изготовления применяются различные методы контроля, обеспечивающие обнаружение дефектов и их предупреждение.

Обычно по воздействию на материал или изделие все методы контроля разделяются на две большие группы – разрушающие и неразрушающие.

К разрушающим относят механические, металлографические и коррозионные испытания. Механические испытания сварных соединений и металла шва включают растяжение, изгиб, сплющивание и другие виды разрушения, которые количественно характеризуют прочность, качество и надежность соединений. По характеру нагрузки предусматривают статические, динамические и усталостные испытания. Разрушающие испытания проводят обычно на образцах-свидетелях и реже – на самих изделиях. Образцы-свидетели сваривают из того материала и по той же технологии, что и сварные соединения изделий.

Неразрушающие методы используют для проверки качества швов без их разрушения. При неразрушающих испытаниях, осуществляемых обычно на самих изделиях, оценивают те или иные физические свойства, косвенно характеризующие прочность или надежность соединений. Эти свойства, а точнее их изменение, обычно связаны с наличием дефектов. В связи с этим с помощью данных методов можно узнать местоположение дефектов, их размер и характер, что объясняет их обобщенное название – дефектоскопия. Все неразрушающие методы дефектоскопии различаются физическими явлениями, положенными в их основу.

Общая схема неразрушающего контроля (рис. 1) включает:

объект контроля О;

излучающий И и приемный П преобразователи;

излучатель СИ и приемник СП сигналов;

индикаторное устройство ИУ.

Рис. 1. Общая схема неразрушающего контроля

Сигналы от излучателя и приемника поступают на индикаторное устройство и служат для принятия решения Р о дефектности или качестве объекта. В настоящее время при контроле сварных соединений и изделий применяются в той или иной мере все перечисленные методы оценки качества, так как универсального не существует. Поэтому важен не только правильный выбор метода контроля, но и их комбинация, сочетание неразрушающих и разрушающих испытаний. Главными критериями при этом должны быть выявляемость наиболее опасных дефектов данным методом, стоимость и производительность контроля. Оптимальным будет такое их сочетание, которое обеспечивает достаточно высокое качество соединений при минимальных затратах и необходимой производительности контроля.

Методы НРК подразделяются на следующие виды: акустические, вихретоковые, магнитные, оптические проникающими веществами (капиллярные и течеисканием),радиационные, радиоволновые, тепловые, электрические. При контроле сварных соединений чаще применяются четыре метода:радиационные,акустические,магнитныеииспытания проникающими веществами.

К неразрушающим методам близки так называемые безобразцовые испытания, сопровождающиеся небольшими нарушениями целостности материала, но не изделия в целом (например, измерение твердости), внешний осмотр, а также контроль параметров процесса сварки.

Цель практической части.

Изучить основы, технологии электродуговой сварки металлических строительных изделий

Изучить оборудование сварочного поста ручной электродуговой сварки

Освоить метод расчета и выбор параметров режима сварки

Получить навыки выполнения сварочного шва

Изучить основные дефекты сварочных швов и причины их образования

Изучить основные методы контроля сварочного соединения, произвести дефектовку полученного сварочного соединения

Изучить правила техники безопасности при проведении электросварочных работ.

Оборудование и материалы.

Сварочный пост ручной дуговой сварки с оборудованием для сварки на переменном токе

Электроды (МП-3, диаметр 4 мм.)

Образцы для сварки

Металлографический микроскоп МиМ

31

studfiles.net

Технология сварки меди | Строительный справочник | материалы - конструкции

Медь в чистом виде практически не применяется, в наличие примесей осложняет сварочный процесс. Введение примесей и легирующих элементов в меди разделяет ее на сплавы, к которым относят: латунь, бронзу и медно-никелевые сплавы.

Латунь — сплав меди с цинком. Медно-никелевыми сплавами называют сплавы меди с никелем или с железом и марганцем. Бронзой считают сплавы, в которых основными легирующими элементами являются никель или цинк.

Наличие примесей определяют физико-химические свойства сплава, к которым относят:

- высокую теплопроводность сплава, которая приводит к большим скоростям охлаждения сварочной ванны, что в свою очередь влечет за собой рост зерен и ухудшение качества шва. Бороться с этим явлением помогает сварка с использованием повышенной погонной энергии;

- высокий коэффициент термического расширения, что вызывает большие остаточные напряжения и деформации;

- высокую литейную усадку остывающего металла, что влечет за собой деформации сварочного шва и околошовной зоны, а в случаях жесткого закрепления деталей — высокие остаточные напряжения и деформации;

- интенсивное испарение цинка из расплавленного металла, что способствует появлению пористости шва;

- высокая чувствительность расплавленной меди к водороду, способствующая появлению пузырьков воды, что является причиной многочисленных пор и трещин. Это явление называют водородной болезнью меди;

- легкая окисляемость меди при высоких температурах, что приводит к образованию тугоплавких оксидов;

- высокую текучесть расплавленной меди, что приводит к дополнительным трудностям при сварке (особенно в вертикальных и потолочных швах).

Подготовительный этап включает в себя тщательную разделку и очистку поверхностей непосредственно перед сваркой. Для этого свариваемые кромки и околошовную зону зачищают шабером или металлической щеткой до блеска, после чего выполняют обезжиривание бензином, уайт-спиритом или другим растворителем. Зазор между свариваемыми поверхностями не должен превышать 2 мм, поэтому детали сжимают между собой или выполняют прихватки.

Сварочную проволоку перед употреблением подвергают очистке травлением. Для этого применяют водный раствор азотной кислоты (75 см³/л) или смесь серной и соляной кислоты в соотношении 100:1 с последующей промывкой в воде, затем в щелочи, после чего снова в чистой проточной воде. После промывки проволоку сушат горячим воздухом. Медные электроды перед сваркой прокаливают, что снижает вероятность проявления водородной болезни.

Сварку меди и ее сплавов выполняют в среде защитных газов, в качестве которых служат азот, аргон или гелий, а также их смеси. Наибольшая эффективность сварки достигается при использовании азота, обеспечивающего высокий КПД дугового разряда. Ручная сварка угольным электродом применяется для малоответственных деталей и изделий. Угольные электроды целесообразно использовать при толщине меди до 15 мм. При толщине меди больше этого значения пользуются графитовыми или вольфрамовыми электродами. Сварку выполняют на постоянном токе прямой полярности плотностью 200 — 400 А/см². Электроды затачивают на конус (на ⅓ длины).

Перед началом сварки, а также в процессе ее металл толщиной до 5 мм подвергают предварительному подогреву: медь —250 — 300°С, латунь — 300 — 350°С и бронзу — 500 — 600°С.

|

|

| Взаимное расположение присадочной проволоки, горелки и сварочной ванны: 1 — проволока; 2 — сварочная ванна; 3 — электрод; 4 — сварочный шов. |

Схема взаимного расположения горелки, присадочной проволоки и сварочной ванны приведена на рисунке. Для того, чтобы избежать попадания расплавленного металла на неплавящийся электрод, присадочную проволоку вводят не в столб дуги, а подают к краю и несколько сбоку , что одновременно обеспечивает равномерное расплавление. Длину сварочной дуги поддерживают в пределах 1,5 —3 мм, а вылет конца электрода — 3 — 5 мм. Электрод располагают под углом 75 — 90° к свариваемому изделию, присадочную проволоку — под углом 10 — 15°. Если защитный газ недостаточно защищает металл от окисления, присадочный материал применяют с раскислителем. Режимы ручной дуговой сварки в среде аргона приведены в таблице.

Режимы ручной дуговой сварки меди

| Тип сварного соединения | Толщина свариваемого металла, мм | Диаметр, ми | Расход аргона, л/мин | Сила сварочного тока,А | Число проходов | |

| Вольфрамового электрода | Присадочной проволоки | |||||

| Стыковое без скоса кромок | 1 | 2-3 | 1-2 | 4-5 | 75-90 | 1 |

| 1,5 | 2-3 | 2-3 | 4-5 | 80-100 | 1 | |

| 2 | 2-3 | 2-3 | 4-5 | 90-120 | 1 | |

| 3 | 3-4 | 3-4 | 5-6 | 120-140 | 1 | |

| 4 | 3-4 | 3-4 | 5-6 | 150-200 | 2 | |

| Тоже, со скосом двух кромок | 45-6 | 3-44-5 | 3-44-5 | 9-129-12 | 120-150 180-200 | 23 |

| 8-10 | 4-5 | 4-5 | 9-12 | 250-300 | 3-4 | |

| Стыковое двустороннее со скосом кромок | 20 | 4-5 | 5-6 | 12-14 | 300-400 | 6 |

| 25 | 4-5 | 5-6 | 12-14 | 350-500 | 6 | |

| Нахлёсточное и угловое | 11,52-33-4 | 333-44-5 | 22-33-44-5 | 5-65-66-88-10 | 100-110110-140150-200200-300 | 1111-2 |

Первые слои сварочного шва накладывают без колебаний электрода, следя за тем, чтобы все прихватки были полностью проварены. Сварку ведут без перерыва, особое внимание уделяя проварке корня шва. В случае вынужденных перерывов необходимо следить за тем, чтобы сечение было заполнено металлом не менее чем на половину стенки. Возобновляют сварку только после зачистки и предварительного подогрева, перекрывая ранее наложенный шов на 10—20 мм.

После сварки шов проковывают, а затем отжигают при температуре 600 — 660°С для выравнивания химического состава и получения мелкозернистой структуры шва.

build.novosibdom.ru

Технология сварки и пайки трубопроводов из цветных металлов и их сплавов

Трубы из цветных металлов и их сплавов сваривают газовой, электродуговой и аргонодуговой сваркой. Газовая сварка в настоящее время вытесняется другими, более эффективными и производительными способами, однако объем ее применения при сварке трубопроводов из цветных металлов остается значительным. Это объясняется невысокой стоимостью оборудования, материалов и простотой технологического процесса, а также возможностью сварки труб с малыми толщинами стенок (0,5—2мм), что особенно важно при сварке труб малых диаметров.

Сварка трубопроводов из алюминия и его сплавов.

Сборку стыков труб из алюминия и его сплавов выполняют на прихватках с предварительным подогревом кромок до 200—250° С. После наложения прихваток их поверхность непосредственно перед сваркой зачищают при аргонодуговой сварке металлическими щетками, а при других способах сварки остатки шлака удаляют, промывая водой. После очистки поверхность прихваток тщательно осматривают и в случае обнаружения дефектов (трещин, пор) прихватки вырубают и стыки труб прихватывают повторно.

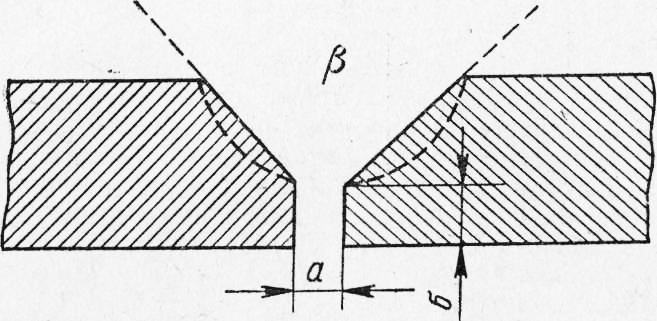

Трубы со стенками толщиной до 2—2,5 мм сваривают газовой или аргонодуговой сваркой по отбортовке без присадочного металла. При толщине стенок до 6 мм трубы под сварку соединяют встык, без скоса кромок, с зазором 1—2мм; при толщине стенок 6мм и более делают скос кромок под углом 60—70° с притуплением в вершине угла разделки шва.

Газовую сварку труб из алюминия и его сплавов обычно выполняют ацетиленокислородным пламенем. Для растворения и удаления в шлак окислов применяют специальные флюсы. Большое распространение получил флюс АФ44.

При сварке алюминиевых сплавов АМц и АМг хорошие результаты дает флюс № 8. Флюсы изготовляют в виде порошков и разводят в дистиллированной воде до состояния пасты. Наносят флюс на поверхность присадочного прутка и свариваемые кромки труб кистью тонким слоем.

Для дуговой сварки применяют угольные или графитовые электроды, имеющие форму стержней длиной 200—700 мм и диаметром 6—25мм. Ручная дуговая сварка металлическим обмазанным электродом в настоящее время находит незначительное применение. Дуговую сварку в среде защитных газов применяют для труб из алюминия и его сплавов с толщиной стенки от 1мм и выше. Этот способ сварки высокопроизводителен и позволяет сваривать трубы в любом пространственном положении. В качестве защитных газов при дуговой сварке трубопроводов из алюминия и его сплавов используют аргон. Сварку выполняют неплавящимся (вольфрамовым) электродом на переменном токе и плавящимся электродом на постоянном токе обратной полярности. Сварку неплавящимся электродом труб с толщиной стенки до 8 мм можно осуществлять вручную или механизированным способом (автоматами типа АТВ и полуавтоматами). Для сварки целесообразно применять вольфрамовые электроды ВТ5, ВТ10 и ВТ15, содержащие 1,5—2% окиси тория, или цирконизированные электроды.

www.prosvarky.ru

Сварка цветных металлов | Строительный справочник | материалы - конструкции

Общие сведения о цветных металлах

К цветным относят большинство конструкционных металлов за исключением железа и его сплавов с углеродом (сталь, чугун). Цветные металлы и их сплавы при нагреве вступают во взаимодействие с окружающим воздухом гораздо сильнее, чем черные. Результат этого взаимодействия — ухудшаются физико-механические свойства сварных соединений, что накладывает отпечаток на технологию сварочных работ. Как правило, большинство цветных металлов образуют систему оксидов, тугоплавкость которых значительно больше, чем самого металла. Это приводит к появлению окисных включений в массиве шва, что отражается на его качестве. Большинство цветных металлов обладает значительно большей теплопроводностью, чем сталь, что способствует быстрому охлаждению сварочной ванны. Это обстоятельство накладывает отпечаток на подбор источников сварочной дуги, режимов сварки, а в ряде случаев требует предварительного и сопутствующего подогрева. Количество цветных металлов, используемых для технологических целей, очень велико. Поэтому остановимся только на некоторых из них, наиболее часто применяемых в конструкционных целях.

Медь — один из первых металлов, который человек начал использовать для своих нужд. Этот металл обладает теплопроводностью, в шесть раз превышающую теплопроводность железа. Чистая медь обладает низкой прочностью, но достаточно высокой пластичностью. Поэтому даже в холодном состоянии чистая медь легко подвергается деформациям, что накладывает ограничения на ее использование в конструкционных целях. Сплавы меди (бронза, латунь) резко меняют ее физико-механические свойства, что значительно расширяет возможности их использования в технологических целях.

Алюминий — один из самых распространенных в земной коре металлов. Это химически активный металл, легко вступающий в реакцию с атмосферными газами. Однако оксидная пленка, быстро появляющаяся на поверхности алюминия, имеет защитные свойства и предохраняет металл от дальнейшего атмосферного воздействия. Агрессивные среды (кислота, щелочь и т.д.) активно воздействуют на алюминий, разрушая его структуру. Для нужд человека алюминий используется повсеместно, поэтому технология сварочных работ в конструкциях этого металла имеет очень важное значение. Особенно это значение возросло с увеличением количества различных профилей из сплавов алюминия, позволяющих быстро и эффективно возводить достаточно прочные и долговечные ограждающие конструкции (оконные и дверные конструкции, различные типы раздвижных перегородок, зимние сады и т.д.).

Титан — металл с высокой прочностью и относительно небольшой (в два раза ниже, чем у железа) плотностью. Его прекрасные физико-механические свойства и высокая коррозионная стойкость позволяют применять титан во многих областях машиностроения, пищевой промышленности и т.д. Температура плавления титана достаточно высока, поэтому для сварочных работ требуются значительные энергетические затраты. В расплавленном состоянии титан становится химически активным, поэтому его сварка требует соблюдения специальных технологических процессов.

Никель — жаропрочный металл с высокой коррозионной стойкостью и большим электрическим сопротивлением. Высокая химическая стойкость никеля позволяет его применение для конструкционных целей в агрессивных средах. Так, никель достаточно устойчив к воздействию щелочных растворов, а также многих солей кислот. Никель часто используют в сплавах железа, меди, цинка, кобальта и других металлов.

Цинк — отличается относительной мягкостью и высокой антикоррозийной стойкостью. В сухой среде практически не окисляется. При повышенной влажности на поверхности цинка образуется пленка, защищающая металл от дальнейшего вредного воздействия.

build.novosibdom.ru

Сварка цветных металлов

Что собой представляет сварка цветных металлов

- 20 декабря

- 76 просмотров

- 45 рейтинг

Оглавление: [скрыть]

- Наиболее популярные сплавы

- Подготовка к проведению сварочных работ

- Сварка алюминиевых деталей

- Проведение сварочных работ

Сварка цветных металлов и их сплавов, несмотря на более низкие температуры плавления, не так проста, как кажется на первый взгляд. Все цветные металлы и их сплавы обладают повышенной химической активностью при контакте с кислородом и покрыты оксидной пленкой, препятствующей качественному соединению деталей. При простом нагревании в воздушной среде химическая активность многократно возрастает и вместо сварного шва можно получить оплавленные края с толстым слоем оксидных пленок. Варка цветных металлов для литья тоже должна проводится в среде с ограниченным доступом кислорода.

Схема газовой сварки цветных металлов.

Наиболее популярные сплавы

В чистом виде цветные металлы применяются относительно редко. Современные технологии позволяют изготавливать огромное количество разнообразных сплавов в различных комбинациях с разнообразными физико-механическими свойствами. Наиболее распространенными, используемыми для изготовления деталей промышленных и бытовых устройств, являются сплавы меди, алюминия, никеля, цинка и титана.

Используемыми с древних времен сплавами из меди являются латунь и бронза. Такая сварка может использовать:

- Простую латунь, которая представляет сплав меди с цинком. Медь является основным компонентом сплава, содержание цинка обычно около 30 %, в зависимости от требуемых свойств сплава ее размер может увеличиться до 50 %. Сложные латуни, кроме меди и цинка, содержат дополнительные компоненты.

- Бронза представляет сплав меди с оловом. Классическое соотношение 85% меди и 15% олова. Еще используются сплавы с добавками к основному составу цинка, кремния, магния, свинца и других металлов в зависимости от требуемых свойств.

Вернуться к оглавлению

Схема сварки в среде инертного газа.

Перед началом работ детали необходимо подготовить. Поверхность в местах сварки необходимо зачистить металлической щеткой или шабером для удаления оксидной пленки, затем промыть в бензине или растворителе для удаления жиров. Из-за большой текучести сварку лучше проводить в нижнем положении. Детали необходимо зафиксировать, чтобы ширина шва не превышала двух миллиметров. Можно предварительно сделать прихватывающие соединения, а затем выполнить полную обварку.

Сварку необходимо проводить в среде инертных газов, защищающих сварочную ванночку от контакта с воздушной средой. Наиболее эффективным является азот, но можно использовать гелий, аргон и их смеси. Для создания дуги можно использовать угольные, графитовые и вольфрамовые электроды. Угольные электроды можно используются для сварки неответственных деталей небольших размеров. В остальных случаях нужно использовать вольфрамовые или графитовые электроды. Проволоку для сварки перед работой необходимо тоже протравить в растворе азотной кислоты или смеси соляной и серной кислоты.

Вернуться к оглавлению

Алюминий — наиболее распространенный элемент из таблицы Менделеева и самый употребляемый на земном шаре после железа. В отличие от меди, он намного чаще используется в чистом виде и имеет несколько классов чистоты. Но более широкое распространение получили сплавы на основе алюминия. Химический состав сплавов настолько разнообразен, что многие из них проще классифицировать по их свойствам. Наиболее известными и применяемыми сплавами являются дуралюмин, силумин, авиель.

Режимы сварки алюминия.

Детали из алюминия перед сваркой следует зачистить от окисной пленки, обезжирить растворителем или бензином. После механической очистки свариваемые поверхности необходимо протравить в водном растворе натра фтористого и едкого натра в пропорции 50 на 50 в течение 1-2 минут, затем выполнить промывку в горячей воде не ниже 50°С и холодной воде. После отмывки детали нужно поместить на две минуты в раствор азотной кислоты и опять тщательно промыть горячей и холодной водой. Сварка подготовленных деталей должна проводиться не позднее 4 часов после подготовки.

Проволока, используемая для сварки также должна быть обработана аналогичным образом. Для зачистки кромок и прилегающих поверхностей нельзя использовать абразивные материалы или наждачную шкурку. Перед началом работы детали нужно жестко зафиксировать, обеспечив минимальный зазор. При невозможности жесткой фиксации нужно соединить детали прихватками и затем полностью проварить шов. Сварка проводится в защитной среде из инертных газов неплавящимися или плавящимися электродами. Ручную дуговую сварку чистого алюминия и силумина можно выполнить специальными электродами серии ОЗА.

Технология изготовления электродов обеспечивает сварку во всех положениях с четко выраженным капельным переносом в сварочную ванночку и образованием легко отделяющегося шлакового покрытия.

Устройство сварочного инвертора.

Детали, изготовленные из сплавов на основе никеля, применяются в высокотемпературных устройствах с рабочей температурой 700-100 °С. Используются в газовых и паровых турбинах, конструкциях двигателей ракет. Особо можно выделить изделия из нихрома с высоким удельным электрическим сопротивлением, используемые для изготовления нагревательных элементов в промышленных и бытовых устройствах.

Сварочный процесс изделий из сплавов никеля затруднен большой чувствительностью к примесям и газам, создающим пористость сварочного шва. Низкая пластичность никелевых сплавов требует большой мощности при проведении сварочных работ. Свариваемые поверхности необходимо зачистить до блеска и удалить жиры ацетоном или растворителями на его основе. Применение бензина нежелательно.

Вернуться к оглавлению

Сварку проводят в среде инертных газов с применением специальной проволоки. Свариваемые детали необходимо располагать на специальных подкладках с канавками. По канавкам должен проходить инертный газ для защиты обратной стороны шва от контакта с воздушной средой. Процесс нужно выполнять, накладывая тонкие слои и давая время на остывание деталей. После окончания работы желательно выполнить термический отпуск изделия для снятия остаточных напряжений.

Цинк как конструкционный материал в чистом виде не применяется. Основное использование — изготовление сплавов и антикоррозионных покрытий железных и стальных деталей. Свариваемость деталей с цинковым покрытием или содержанием цинка значительно снижена в прямой зависимости от количества. При сварке нужно использовать защитную газовую среду со стороны сварки и обратной стороны шва. Выбор режима зависит от размеров детали. Сварка выполняется неплавящимися электродами из вольфрама.

Титан и его сплавы нашли широкое применение в конце двадцатого века с развитием авиации и ракетостроения. В чистом виде он используется редко. Сплавы с применением легирующих элементов обладают высокой прочностью и значительно улучшают исходные свойства металла.

Основные характеристики покрытых электродов для сварки цветных металлов.

Подготовка деталей к сварке тоже начинается с механической зачистки или обработки в кислоте. При механической очистке можно использовать наждачную шкурку и металлические щетки с автоматическим вращением. Проволоку для сварки выбирают соответственно марке сплава.

Свариваемые детали нужно плотно сжать, контролируя, чтобы на поверхности не попали посторонние вещества. Сварочный процесс должен проходить в защищенной инертными газами или аргоном зоне с использованием электродов из вольфрама.

Особенности сварки цветных металлов требуют применения дополнительного оборудования и защитных средств для качественного выполнения работ и обеспечения безопасности сварщиков. Независимо от используемого метода при сварке цветных металлов и их сплавов на месте проведения должна быть мощная принудительная вентиляция рабочих мест. Соединения, образующиеся при сварке, вредны, а иногда и токсичны. При этом необходимо соблюдать индивидуальные меры безопасности: спецодежда, сварочные рукавицы, сварочный щиток или очки.

При сварке цветных металлов и их сплавов часто требуется предварительный прогрев деталей из-за повышенной теплопроводности. Подогрев можно проводить в специальных печах с контролем температуры.

Газовая сварка цветных металлов требует наличия баллонов с необходимыми газами в зависимости от выбранной технологии, понижающих редукторов для всех видов баллонов, шлангов необходимой длины и диаметра, горелки с комплектующими элементами и других необходимых компонентов.

expertsvarki.ru

Цветные металлы. Особенности и технологии их обработки

Цветные металлы сейчас очень широко используются в быту, а также в различных отраслях промышленности. Постоянно растут объемы их применения, однако данные материалы не просто обрабатывать и плавить. Сварка цветных металлов и их сплавов требует особых методов и технологий, защищающих поверхности от избыточного нагрева и негативного влияния веществ окружающей среды. При выполнении работ следует обращать внимание на качество обработки сварного шва, поскольку оксидная пленка и шлаки повышают риск возникновения коррозии в будущем. Выбирая способ сварки и сопутствующее оборудование, необходимо также учитывать ряд отличий, характерных для каждого металла.

Отличительные особенности

Медь, алюминий и магний очень быстро остывают, по этой причине для выполнения сварки необходим источник энергии повышенной мощности, а также дополнительный прогрев изделий. У сплавов различные компоненты могут иметь разную температуру плавления, вследствие чего появляется опасность испарения более легких веществ. Этого можно избежать, если сварка проводится быстро.

Цветные металлы отличаются высоким сродством к кислороду, часть из них даже используется в качестве раскислителей. Образовавшиеся в результате плавки окислы являются более тугоплавкими соединениями, они засоряют сварочный шов, а при уменьшении температуры плавления на обработанной поверхности могут появляться трещины. Это негативно сказывается на механических свойствах соединения, поэтому сварка цветных металлов, часто проводится под слоем флюса, который снижает влияние кислорода воздуха.

Хрупкость и непрочность ряда сплавов приводит к тому, что они начинают разрушаться при легком ударе или даже без какого-либо внешнего воздействия, а тяжелые металлы иногда проваливают собственным весом сварочные ванны. Проводя работы с ними, следует действовать очень аккуратно.

к меню ↑Сварка алюминия

Для сварки алюминия и его сплавов используют угольные электроды, если толщина образца не превышает 20 мм. Пристальное внимание следует уделять технике выполнения шва — угол между присадочной проволокой и электродом должен составлять около 90°, а подачу присадки необходимо делать быстрыми возвратно-поступательными движениями. Работы проводят справа налево, это помогает избежать перегрева металла. Такой же метод обработки применяют для заварки дефектов, причем для изделий менее 2 мм в разрезе проволока не нужна.

Дуговая сварка проводится в среде защитных инертных газов и подразумевает использование плавящихся или неплавящихся электродов. Работы проводятся под постоянным током обратной полярности. Если поперечный размер листа составляет не более 6-8 мм, его предварительно разогревают до 200°С, при 8-16 мм — до 400°С. Производительность процесса повышается, если применяется трехфазная дуга.

Сварка алюминия аргоном осуществляется только с газом первого или высшего сорта, при этом материалом электрода служит вольфрам. Разделение кромок проводят при толщине металла более 4 мм. Силу тока устанавливают амперах в 50 раз больше, чем толщина листа (менее 4 мм) и в 35-40 раз больше (более 4 мм).

к меню ↑Обработка титана и его сплавов

Главные особенности титана и его сплавов — высокое сродство с кислородом и появление трещин при остывании металла до 100°С. На пластичности этого материала влияет не только присутствие кислорода воздуха, но и азота. Для получения качественного сварного шва работы проводятся в герметичных камерах, причем только с аргоном высшего сорта. При этом используют постоянный ток прямой полярности.

к меню ↑Технология сварки меди

Для обработки меди и медных сплавов обычно применяют дуговую, газовую или электронно-лучевую сварку. При ручной сварке изделий небольшой толщины (не более 2 мм) используются постоянные токи обратной полярности. В качестве инертного газа можно выбирать аргон или гелий, причем только высшего качества. Иногда используют азот особой чистоты, а также его смеси с гелием и аргоном. Азот в этом отношении считается более эффективным, поскольку тепловой КПД дуги будет выше, однако ниже ее устойчивость горения.

Роль присадочного материала может выполнять проволока из меди и сплавов, близких по своему составу к основному металлу, но с повышенным содержанием элементов, которые являются раскислителями. Работы проводят с использованием короткой дуги, ее удлинение может ухудшить образование шва и увеличить разбрызгивание. Рекомендуют делать возвратно-поступательные движения электродов, избегая поперечных колебаний. Следует учитывать, что электро- и теплопроводность шва снижаются при сохранении его прочности.

к меню ↑Никель и особенности его обработки

Сварка никеля также может сопровождаться появлением пор и трещин в области шва. Для того чтобы предотвратить их образование, в металл вводятся магний или марганец. Как правило, для работ используется постоянный ток обратной полярности и металлические электроды. Если возникает необходимость в проведении аргонодуговой сварки, в состав свариваемого образца включают такие элементы как ниобий, кремний и алюминий.

к меню ↑Работы с магнием

Сварка магния и его сплавов проводится с аргоном или гелием, при этом используют переменный ток, который разрушает оксидную пленку благодаря катодному распылению в периоды обратной полярности. Защитный инертный газ снижает негативное влияние окружающей атмосферы. Работы проводят с полным плавлением кромок, используя прокладки из металлов с небольшой теплопроводностью. При обработке изделий толщиной более 10 мм целесообразнее выбирать трехфазную сварку.

к меню ↑Сочетания разнородных металлов

Такие сочетания материалов, как алюминий и нержавеющая сталь, медь и алюминий, титан и нержавеющая сталь, характеризуются ограниченной взаимной растворимостью и образованием в зоне их контакта хрупких соединений. Сварка разнородных металлов часто сопровождается диффузными процессами, снижающими качество шва. В некоторых случаях различные материалы сваривают плавлением, используя промежуточный металл, который также является барьерным слоем.

Для создания ряда конструкций применяют формирование сварного шва методом его оплавления импульсным электронным лучом, а также используют концентрированные источники тепловой энергии. В процессе сварки давлением происходит пластическая деформация изделий в зоне контакта. Необходимо следить за тем, чтобы образование соединения завершалось схватыванием контактных поверхностей. Это происходит при малой длительности сварки или при невысокой температуре, когда диффузные процессы прекращаются.

Сварка черных металлов c нержавеющей сталью проводится в аргоновой среде. Инертный газ помогает избежать окисления и азотирования, в противном случае зона контакта разнородных материалов становится ненадежной и хрупкой, по этой причине сварной шов может разрушаться. Работы с аргоном можно проводить даже при очень высокой температуре, он не участвует в химических реакциях и хорошо вытесняет воздух. Его применяют не только для ручной сварки, но и для автоматической и полуавтоматической. Вольфрамовый электрод размещают под углом около 90° относительно рабочей поверхности, что позволяет получить наиболее качественный шов.

Похожие статьиgoodsvarka.ru

Сварка цветных металлов

Подробности Подробности Опубликовано 25.05.2012 16:10 Просмотров: 23942Страница 1 из 9

СПОСОБЫ СВАРКИ

Цветные металлы и их сплавы широко применяются в технике для изготовления сварных конструкций и отдельных деталей машин и механизмов. Путем сварки ликвидируются дефекты отливок из цветных металлов и их сплавов, что также имеет большое значение для производства. Сварка цветных металлов и их сплавов требует тщательной подготовки и правильного подбора электродов, присадочного металла, флюсов или покрытий, а также режимов сварки и последующей термической, термомеханической или механической обработки. При сварке необходимо учитывать высокую теплопроводность большинства цветных металлов и их сплавов, что может привести к непроварам и появлению пор. Кроме того, при температуре плавления цветные металлы быстро окисляются. Это приводит к загрязнению наплавленного металла окислами, что может снизить прочность сварного соединения. Сварка цветных металлов производится металлическими электродами с применением флюсов, электродами со специальными покрытиями, угольными (графитовыми), а также вольфрамовыми электродами в среде защитных газов. Сваривают изделия из меди, латуни (сплава меди с цинком), бронзы. Сварку широко применяют также для изделий из алюминия, силумина (сплава алюминия с кремнием), дюралюминия (сплава алюминия с медью, магнием и марганцем). В последние годы сварные изделия изготовляются из алюминиево-марганцовых и алюминиево-магниевых сплавов.

СВАРКА МЕДИ

Медь обладающая высокой теплопроводностью, электропроводностью и химической стойкостью, применяется при изготовлении кристаллизаторов для непрерывных процессов разливки металла, электрошлакового переплава и электроалюминиево-марганцоличного рода электрических устройств, узлов химических аппаратов, доменных фурм и других изделий. При ручных способах медь сваривают угольными или металлическими электродами с применением флюсов и покрытий, а также применяют сварку в среде защитных газов. Сварка угольным электродом. При сварке меди угольным электродом в качестве присадочного металла следует применять прутки с содержанием до 0,2% фосфора, до 1%' серебра, остальное медь. В качестве флюса берется смесь состава (в % повесу). Обезвоженная бура Борная кислота. Поваренная соль70 10 20

В случае применения в качестве присадки проволоки из обычной электролитической меди необходимо применять флюс следующего состава (в % по весу): Обезвоженная бура. Борная кислота. Фосфорнокислый натрий Наличие во флюсе фосфорнокислого натрия обеспечивает более полно удалении кислот из расплавленного металла. При сварке меди для обеспечения хорошего проплавления основного металла и следующего с присадочным применяют предварительный подогрев. Когда сваривают простые узлы небольших размеров (приварка наконечников, сварка шин), подогрев может быть выполнен непосредственно угольной дугой Изделия громоздкие следует предварительно подогревать до температуры 500° С в электрических печах с защитной атмосферой. В качестве защитного газа может быть использован азот. Необходимость нагрева в защитной атмосфере вызывается тем, что медь интенсивно окисляется при нагреве выше 400° С. Образующаяся при этом закись меди (СигО) растворяется в металле и медь становится хрупкой. 50 35 15 Сварка угольным электродом меди толщиной до 4 мм производится без скоса кромок «левым» методом. При этом методе сварки электрод размещается между наплавленным и присадочным металлом. Медь толщиной более 4 мм сваривают «правым» методом, со скосом кромок. Угол разделки в этом случае берет 704-90°. При «правом» методе сварки присадочный металл размещают между наплавленным металлом и электродом. Сборка узлов и изделий из меди должна обеспечить в местах наложения швов минимальные зазоры, не превышающие 0,5 мм. Для предупреждения протекания металла и сквозных прожогов Заказ 323 Толщина металла в мм Присадочный металл Диаметр электрода в мм. диаметр в мм сечение в мм угольного графитового стержня.

Сварка производится в нижнем положении с соблюдением следующей последовательности: после предварительного подогрева поверхности в месте сварки осыпает флюсом на участок, прогревается электрической дугой до оплавления, затем производится подача металла.

В процессе заполнения шва концом присадочного металла в сварочную ванну дополнительно вносится флюс. При этом присадочный металл, расплавленный теплом дуги, должен хорошо сплавляться с основным металлом. При недостаточной температуре прогрева места сварки присадочный металл свертывается в шарики, что приводит к непроварам. Заполнение шва следует производить по возможности за один проход. В случае многослойной сварки в наружных слоях шва возможно образование пор. После сварки наплавленный металл следует проковать и подвергнуть отжигу с нагревом до 500-550° С и охлаждением в воде. Проковка и отжиг с быстрым охлаждением повышают вязкость наплавленного металла. Сварка металлическим электродом. При сварке меди металлическим электродом подготовка, подогрев изделия и последующая обработка сварного соединения производятся так же, как и при сварке угольным электродом. Для сварки меди могут быть рекомендованы электроды марки ЗТ Балтийского завода [И], представляющие собой стержень из бронзы КМц-3-1 (3% кремния, 1%марганца, остальное медь) с покрытием следующее го состава (в % по весу):Металл, наплавленный электродами ЗТ, имеет несколько большую прочность, чем медь и хорошую пластичность. При необходимости получения наплавленного металла, близкого по составу с основным, для сварки меди могут быть рекомендованы электроды завода «Комсомолец». При изготовлении этих электродов применяется проволока марок М1Ч-МЗ и покрытие состава (в % по весу): Плавиковый шпат Полевой шпат Ферромарганец Ферросилиций (75-процентный)

Толщина покрытия 0,4 . сварка меди электродами ЗТ и «Комсомолец» производится на постоянном токе обратной полярности, короткой дугой при перемещении электрода лишь поступательно (без колебаний). Сила тока должна быть достаточной для обеспечения сваривания.

Цель питание постов следует осуществлять от генераторов ПС-500 или многопостовых генераторов. При этом для повышения качества рекомендуется применять в качестве флюса борный шлак. Борный шлак получают путем сплавления без доступа воздуха 5% магния и 95% прокаленной буры. Сварка в среде аргона и азота производится вольфрамовым или угольным электродом с помощью специального электродного держателя, обеспечивающего подачу в зону горения дуги защитного газа. Схема процесса сварки меди в среде защитных газов представлена.

СВАРКА ЛАТУНИ

Латунь сплав, содержащий меди 554-75%'и цинк. Специальные сорта латуни могут содержать небольшое количество кремния, олова и других элементов,При сварке латуни основное затруднение связано с выгоранием цинка, который начинает кипеть и интенсивно испаряться при температуре выше 905° С. Пары цинка быстро окисляются на воздухе и выпадают в виде белого налета на окружающие предметы. Окислы цинка ядовиты, что вызывает необходимость применять специальные меры по технике безопасности, рассматриваемые в гл. XIII. Сварка латуни может быть выполнена всеми способами, применяемыми для сварки меди. Сварку латуни угольным электродом следует производить с применением прессованных или литых прутков из латуни типа ЛК, содержащих, кроме меди и цинка, кремний. Содержание меди в присадочных прутках должно быть примерно таким же, как и в основном металле. Содержание кремния должно составлять до 3%. При сварке латуни необходимо применять флюсы. В качестве флюса используется смесь состава (в % по весу): хлористый калий.

На первый слой после просушки его и прокала наносится второй, толщиной 9-1 1 мм, из сборного шлака и жидкого стекла.-2 производят электродами ОБ-5. Литые стержни этих электродов имеют следующий состав (в % по весу).

На 107 г сухой смеси берется 354-40 г, а плотностью 1,3. Смесь тщательно перемешивается с добавлением воды и наносится на стержень. После сушки, которая производится при температуре 20-25° С до полного затвердевания покрытия, электроды прокаливаются в течение 1 часа при температуре 200-250° С. Дефекты на деталях из латуни марки ЛМцС-58-2-2, после их тщательной подготовки, завариваются без подогрева детали. Сварка производится в нижнем или полувертикальном положении на постоянном токе обратной полярности, при силе тока 2004-225 а для электрода диаметром 6 мм.

СВАРКА БРОНЗЫ

Бронза - сплав меди с оловом, алюминием, кремнием, марганцем и цинком. В зависимости от содержания этих добавок бронзы подразделяются на оловянные бронзы, содержащие 8- 10% олова, 2-4% цинка, остальное медь, и специальные бронзы, к которым относятся алюминиевые, железомарганцевые, марганцовые, кремнистые и др. Сварка бронз может производиться как угольными, так и металлическими электродами. Бронзовые детали перед сваркой рекомендуется подогревать до 200-550° С. При этом более высокая температура подогрева берется для деталей сложной конфигурации. Для простых деталей в виде втулок температура предварительного подогрева может быть взята меньшей. Сварка бронз производится при исправлении дефектов отливок, ремонте поломанных и изношенных деталей, а также при соединении частей изделий сложной формы. Такие изделия называют сварнолитыми. Сварка бронз производится в нижнем или полувертикальном положении. При сварке стыковых швов и заварке сквозных дефектов следует применять подкладки для предупреждения протекания металла. Подкладки делают из стальных листов, асбеста, огнеупорной глины. Форма подкладок должна соответствовать конфигурации внутренней стороны детали в месте сварки. Сварка оловянных бронз. При сварке оловянных бронз угольным электродом в качестве присадочного металла следует брать прутки, отлитые в кокиль, следующего состава: 95-96% меди, 3-4% кремния, 0,25% фосфора. В качестве флюса применяют прокаленную буру или борный шлак. При сварке металлическим электродом бронз типа Бр. ОЦСН-3-7-5-1 (оловянная-цинковая-свинцовая-никелевая), Бр. ОСЦ-6-6-3, Бр. ОЦН-Ю-2-1,5 на Уралмашзаводе применяют электроды ОБ-5, рассмотренные в предыдущем параграфе. После заварки деталь укрывается асбестом для медленного охлаждения, что предотвращает образование трещин и снижает остаточные напряжения. Сварка специальных бронз. При сварке специальных бронз угольным электродом в качестве присадочного металла чаще всего берут прутки состава, одинаково о с основным металлом. При сварке кремнистых бронз в качестве флюса рекомендуется применять прокаленную буру, при сварке фосфористых бронборный шлак. При сварке алюминиевых бронз необходимо применять флюс, рекомендованный для сварки алюминия и его сплавов (см. параграф 5 настоящей главы). При сварке специальных бронз металлическим электродом состав электродного стержня выбирается в зависимости от состава основного металла. Так, в случае сварки фосфористой бронзы рекомендуется применять стержни состава: 0,5-1,0% фосфора; 9,0-11,0% олова, не более 0,75% примесей и остальные медь. При сварке алюминиевой бронзы применяются прутки состава: одинаковое количество с основным металлом алюминия, марганца 1,5-2,5%, остальное железо и медь. Состав применяемых покрытий см. в параграфе 5 настоящей главы. Сварку бронз металлическим электродом рекомендуется производить на постоянном токе обратной полярности. Сила тока принимается из расчета 40 а на 1 мм диаметра электрода.

electrowelder.ru

Cварка цветных металлов и их сплавов

Ручная дуговая сварка – это тип сварки, с которым наиболее часто сталкиваются сварщики как при ведении сварочных работ в домашних условиях, так и в промышленных условиях. Для того, чтобы добиться высочайшего качества сварочных работ, необходимо внимательно подходить к выбору материалов, применяемых при этом виде сварки.

Сварочные напряжения и возникающая вследствие этого деформация металла – наиболее часто встречающаяся причина снижения качества сварочных работ и, как следствие этого, разрушения сварной конструкцию. Для того, чтобы избежать неприятных последствий этих факторов, необходимо знать, из-за чего в металле возникают такие явления, как сварочное напряжение и деформация, и как с ними можно бороться.

Сваривание металлов и изделий из других материалов может осуществляться разными методами. Самый распространенный из них – это дуговая сварка металлов. О том, какие способы дуговой сварки металлоизделий существуют, и пойдет речь в этой статье.

stalevarim.ru

www.samsvar.ru