Быстрорежущие инструментальные стали: марки, характеристики, маркировка. Сверло р6м5 расшифровка

состав, характеристики, применение, заточка, обработка

Сталь Р6М5 является быстрорежущей и относится к одному из видов инструментальной стали. Она обладает высоким запасом прочности, который позволяет ей обрабатывать твердые материалы. Скорость работы шлифовальных, сверлильных приборов, где ее применяют, при этом превосходит в разы скорость, которую дает обычный сплав. Это не единственное преимущество быстрорежущей стали, маркированной, как Р6М5.

Сталь Р6М5

Основные характеристики

К виду рапидных сталей относят сплавы металлов, в которые добавлены дополнительные вещества, улучшающие их химические и физические свойства. Благодаря этому сплав металла становится крепким, износостойким, не способным контактировать с кислородом и покрываться ржавчиной. Быстрорежущая сталь Р6М5 отличается от обычных углеродных сплавов тем, что она может обрабатывать любой твердый материал на высокой скорости, обладая хорошей износостойкостью.

Микроструктура стали Р6М5

Она обладает уникальными свойствами, которые позволяют изготавливать такие инструменты, как фрезы, метчики или развертки. Изготовленные из этого сплава, они будут служить владельцу верой и правдой очень долго.

А к наиболее известным и характеристикам стали марки Р6М5 относятся:

- Твердость стали марки Р6М5 при нагреве. Обычно другие сплавы при длительном и безостановочном бурении, начинают нагреваться, а с повышением температуры, как известно, металл начинается размягчаться. И сверло теряет свои способности и становится хрупким. Эта же быстрорежущая сталь способна нагреваться до 6000 °С, сохраняя свои начальные свойства и не теряя крепости.

- Повышенное сопротивление накаливанию при достаточно высоких температурах.

- Очень хорошо держит заточку.

- Имеет высокую вязкость.

- Отлично обрабатывается на шлифовальном оборудовании.

- Держит нагрузки от удара на отлично.

Характеристики стали Р6М5, перечисленные выше, делают сплав металлов незаменимым в строительстве.

Химический состав

Химический состав стали марки Р6М5 представляет собой нижеперечисленные металлы:

- вольфрам;

- ванадий;

- кремний;

- медь;

- хром;

- марганец.

Химический состав стали Р6М5 и некоторых других быстрорежущих сталей

Сплав с добавлением кобальта, а именно сталь Р6М5К5, используют с начала двадцатого века. Содержание кобальта в изделиях, изготовленных из нее, не выше 15 процентов. Если же легируют ее ванадием и хромом, то металлическая основа ее только повышается. Из этой стали изготавливают такие изделия, как инструменты для резания кислотостойких металлов, жаропрочных, попадающие под аустенитную классификацию. В то время как обработка таких металлов изделиями из другого сплава очень затруднена. Данная сталь отличается повышенной твердостью и теплостойкостью.

Особенности заточки стали

Предметы, полученные из быстрореза, подвергаются частому затуплению. А обычные круги для заточки, которые изготовлены из электрокорунда, не помогут улучшить качество заточки.

Заточка ножа из стали Р6М5

Для того, чтобы правильно заточить инструмент применяют чашечные круги и из плоского профиля. Но, обычно, такая заточка имеет свои минусы. Поэтому, чтобы качественно наточить инструмент из данного вида сплава металла применяют два захода.

- вначале делается предварительная заточка, для которой используется круг с абразивной поверхностью зерна марки 40;

- на чистовую, для которой используется зеро марки от 25 до 16.

Применение сплава

Положительные характеристики данного сплава помогли найти применение этой стали в домашнем обиходе. Из нее изготавливают ножи. Причем, если изделие будет правильно заточено, то оно сможет резать не только плоть животного, но металлическую тонкую пластину.

Диски из стали Р6М5

Единственным минусом такого изделия является его заточка. Но, если знать все хитрости правильной заточки, то данный инструмент станет очень полезным в быту. Такими изделиями чаще всего пользуются охотники и туристы.

Несмотря на дорогую стоимость, применение сплава для ножей стало очень популярно в быту.

Мировым брендом по производству данных режущих инструментов является фирма «Rapid».

У каждого мужчины в доме имеется электроинструмент, в котором, в виде вспомогательной оснастки к нему, используются сверла из этого типа стали. К разновидностям сверл, которые изготавливаются из этой стали Р5М6 относятся:

- корончатые, которые используются для гипсокартона;

- ступенчатые;

- сверла, предназначенные для камня, дерева или металла.

Нож из стали Р6М5

Нож из стали Р6М5

Нож клиновый рифлённый

Нож клиновый рифлённый Из данного материала изготавливают не только сверла и ножи. Из стали Р6М5 делают резцы долбежные, ножовочные полотна, зенковки.

Расшифровка маркировки данного сплава

Расшифровка маркировки стали Р6М5 следующая:

- Буква «Р» означает быстрорежущая или рапидная сталь, так как для маркировки бралось сокращение от английского слова «rapid» (на русском читается как рапид), которое в переводе означает «быстрый». А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

- Буква «М» показывает на то, что в составе этого сплава присутствует молибден. А число, которое стоит за буквой, также показывает количество его нахождения в сплаве этого металла в процентах.

Пример расшифровки маркировки

Если к этой стали больше не прибавляется никаких дополнительных элементов, то на этом обозначение ее заканчивается. Если же, к сплаву добавлен кобальт, то обозначаться она уже будет, Р6М5К5. Маркировка «Ф» — ванадий, «Т» — титан и другие добавочные элементы.

По ГОСТу сталь Р6М5 делится на следующие изделия, который принадлежит одному из межгосударственных стандартов. В нем описаны все технические требования, относящиеся к этой марке. Хоть и металлопрокат в последнее время переходит уже на твердые сплавы, эта марка все еще удерживает свои лидирующие позиции в спросе на рынке.

Ниже перечислены некоторые изделия из сплава этих металлов и соответствующий ГОСТ к ним:

- круги горячекатанные относятся к ГОСТу под номером 2590-88;

- калиброванный прут имеет ГОСТ 7417-75;

- полосы и пруты (для изготовления этих изделий используется разновидность стали Р6М5К5) – ГОСТ 19265-73;

- круги, у которых имеется специальная отделка верхнего слоя имеют ГОСТ 14955-77.

Скачать ГОСТ 2590-88

Скачать ГОСТ 7417-75

Термическая обработка стали Р6М5

Термическая обработка сплава Р6М5 имеет ряд тонкостей, которые относятся к свойствам ее. Дело в том, что она способна во время нагревания к обезуглероживанию. Чтобы этого не произошло, ее обычно нагревают с помощью медленного прогревания.

Закалка

Быстрорежущая сталь Р6М5 нагревается до 1230 градусов. Во время нагревания, работники сталелитейного завода внимательно следят за процессом. При первом прогреве температура поднимается до двухсот градусов и нагрев прекращается на час, затем производится еще один дополнительный нагрев до тридцати градусов. И снова отпуск на час. После этого, ее продолжают нагревать до 690 градусов и снова останавливают на час. И последние два нагрева доводят до температуры 860 и 1230 соответственно.

Это очень сложная процедура накаливания. Благодаря такой закалке сплав приобретает свойства, соответствующие ему, но и себестоимость его, кончено же, увеличивается.

После того, как закончится нагрев до 1230 градусов, ее охлаждают, используя селитру, воздух и масло. Затем, температура опускается до 560 градусов. Данная температура выдерживается в течении полутора часов. В это время к стали добавляют различные легирующие элементы, которые улучшают его свойства. А также они придают ему соответствующую твердость.

Перед началом такого длительного прогрева сплав металла отжигают. Это делается для того, чтобы уменьшить хрупкость будущих изделий, сохранив параметры прочности на должном уровне.

Для улучшения характеристики свойств данного сплава, для того, чтобы они обладали хорошей износостойкостью, устойчивостью от коррозии, высокой твердостью используют азотирование. Эта обработка металла проводиться в газовой среде, которая состоит из 80 процентов азота и аммиака двадцати процентов. Время, которое занимает данная процедура, около сорока минут. Температура нагревания будет колебаться от 550 градусов до 6600. Такая закалка позволит сформировать сплаву менее хрупкий слой поверхности.

Такой сплав могут дополнять еще одним элементом, а именно цинком. Оцинкование происходит в газовой или жидкой среде, которая содержит большое количество цинка. Температура нагревания в ней соответствует 5600 градусам. А время составляет около тридцати минут.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Быстрорежущие стали (быстрорез): марки, свойства, маркировка

Такой материал, как быстрорежущие стали, отличается уникальными свойствами, что дает возможность использовать его для изготовления инструментов, обладающих повышенной прочностью. Характеристики сталей, относящихся к категории быстрорежущих, позволяют производить из них инструменты самого различного назначения.

Фрезы, метчики, развертки – типичные изделия, производимые из высококачественной быстрорежущей стали

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

- Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве материала для изготовления режущего инструмента не имеют себе равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.).

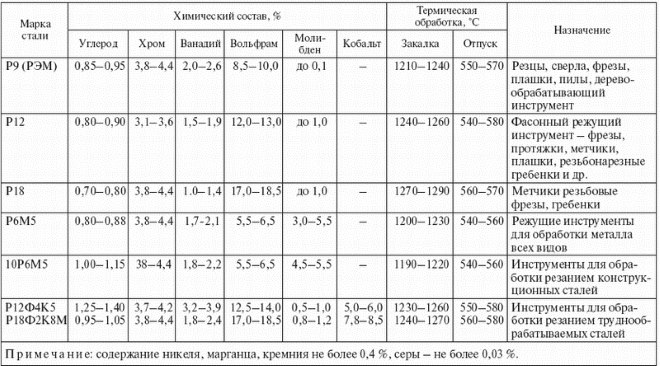

Характеристики и назначение быстрорежущих сталей

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

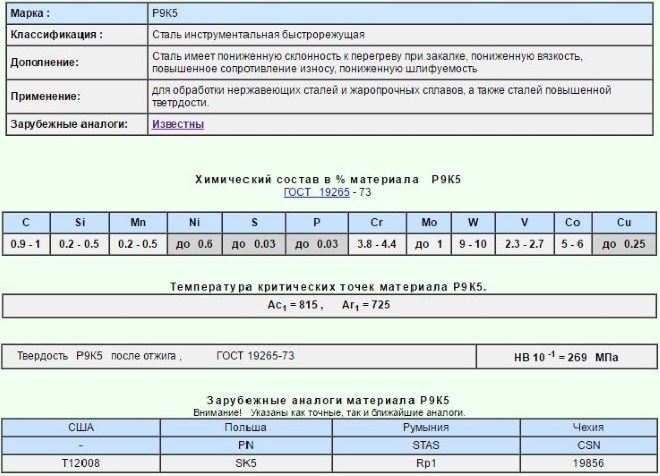

Свойства стали марки Р9К5

Методы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии:

- классический метод, который предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке;

- метод порошковой металлургии, при котором расплавленный металл распыляется при помощи струи азота.

Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава.

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости. Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- проводят несколько циклов нагрева изделия, выдержки при определенной температуре и охлаждение: многократный отпуск;

- перед выполнением отпуска, изделие подвергается охлаждению до достаточно низкой температуры: до –800.

Улучшение характеристики изделий

Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие.

- Насыщение поверхностного слоя изделия азотом — азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Время выполнения подобной технологической операции — 10–40 минут, температура, при которой она осуществляется — 550–6600. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

- Насыщение поверхностного слоя изделия цинком — цианирование, которое может осуществляться в газовой или жидкой среде, насыщенной цинком. Выполняется такая операция при температуре 5600 и продолжается от 5 до 30 минут.

- Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600.

Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Сталь Р6М5: характеристики, применение

Сплав элемента восьмой группы периодической системы Менделеева с атомным номером 26 (железо) с углеродом и некоторыми другими элементами принято называть сталью. Она обладает высокой прочностью и твердостью, лишена пластичности и вязкости благодаря углероду. Легирующие элементы повышают положительные характеристики сплава. Тем не менее сталью принято считать металлический материал, который содержит не менее 45% железа.

Рассмотрим такой сплав, как сталь Р6М5, и узнаем, какими характеристиками он обладает и в каких областях находит применение.

Марганец как легирующий элемент

До XIX столетия для обработки цветных металлов и дерева использовалась обыкновенная сталь. Её режущих характеристик для этого вполне было достаточно. Однако при попытках обработать стальные детали инструмент очень быстро нагревался, изнашивался и даже деформировался.

Английский металлург Р. Мюшетт путем проведения опытов выяснил, что для того, чтобы сделать сплав более прочным, в него необходимо добавить окислитель, который высвободит из него излишки кислорода. В литую сталь стали добавлять зеркальный чугун, в котором содержался марганец. Так как он является легирующим элементом, его процентное соотношение не должно превышать 0,8%. Так, сталь Р6М5 содержит от 0,2% до 0,5% марганца.

Вольфрамовое железо

Уже в 1858 году над получением сплавов с вольфрамом работали многие ученые и металлурги. Они точно знали, что это один из самых тугоплавких металлов. Добавление его в сталь как легирующего элемента позволило получить сплав, который мог бы выдерживать высокие температуры и при этом не изнашиваться.

Сталь Р6М5 содержит 5,5-6,5% вольфрама. Сплавы с его содержанием чаще всего начинаются на букву «Р» и называются быстрорежущими. В 1858 году Мюшеттом была получена первая сталь, содержащая 9% вольфрама, 2,5% марганца и 1,85 углерода. Позднее, добавив в нее еще 0,3% С, 0,4% Cr и убрав 1,62% Mn, 3,56% W, металлург получил сплав, называемый самокал (Р6М5). По своим характеристикам он также похож на сталь Р18.

Дефицит вольфрама

Конечно же, в 1860-х годах, когда многие элементы были в полном изобилии, сталь с добавлением вольфрама считалась самой прочной. Со временем этого элемента в природе становится все меньше, а цена на него растет.

С экономической точки зрения добавлять большое количество W в сталь стало нецелесообразным. По этой причине сталь Р6М5 пользуется намного большей популярностью, чем Р18. Посмотрев их химический состав, можно увидеть, что содержание вольфрама в Р18 – 17-18,5%, в то время, как в вольфрамомолибденовом сплаве – до 6,5% максимум. Кроме того, в самокале присутствует до 0,25% меди и молибдена до 5,3%.

Другие легирующие элементы

Кроме уже вышеперечисленных углерода, марганца, вольфрама и молибдена, сталь Р6М5 также содержит в своем составе кобальт (до 0,5%), хром (4,4%), медь (0,25%), ванадий (2,1%), фосфор (0,03%), серу (0,025%), никель (0,6%) кремний (0,5%). Для чего же они необходимы?

У каждого легирующего элемента есть своя функция. Так, например, хром необходим для термического упрочнения, а никель повышает вязкость. Молибден и ванадий практически устраняют хрупкость после отпуска. Некоторые из легирующих элементов улучшают такие свойства стали, как красностойкость и горячая твердость.

Сталь Р6М5, характеристики которой мы изучаем, в закаленном состоянии имеет твердость 66 HRC при температуре испытаний до 600 °С. Это означает, что даже при сильном нагреве она не теряет свои характеристики прочности, а значит, не изнашивается и не деформируется.

Обозначение Р6М5

Расшифровка стали зависит от того, как она изготавливается, какие легирующие элементы включает и сколько содержит углерода. Для разных типов существуют свои обозначения. Если, например, сплав не содержит легирующих элементов, то он обозначается «Ст» и рядом число, которое показывает среднее содержание углерода в стали (Ст20, Ст45).

В низколегированных сплавах сначала идет процентное количество углерода, а затем буквы, обозначающие химические элементы (10ХСНД, 20ХН4ФА). Если же возле них, как в примере, рядом нет цифр – значит, содержание каждого из них не превышает 1%. Буква «Р» в марке сплава обозначает, что он является быстрорежущим (rapid).

Следом за ней стоит число – это процентное содержание вольфрама(Р9, Р18), а далее, буквы и цифры – это легирующие элементы и их процентное соотношение. Из этого следует, что быстрорежущая сталь Р6М5 содержит до 6% вольфрама и до 5% молибдена.

Отжиг

Как правило, производство такого сплава классическое и применятся для всех быстрорежущих сталей. Однако следует учитывать, что для того, чтобы вольфрамомолибденовый сплав был действительно прочным, твердым и износостойким, его необходимо подвергнуть отжигу.

Если другие марки, например, Ст45, теряют свои свойства прочности при отжиге, то быстрорежущие, наоборот, улучшаются и становятся крепче и твердее. Именно поэтому Р6М5 перед закалкой отжигают. Как это происходит?

Прокат (например, полотно «сталь Р6М5») толщиной около 22 мм в специальной печи нагревают до температуры 870 °С, затем остужают до 800 °С, а затем снова нагревают. Таких циклов может быть около 10.

Кроме того, после пятого необходимо плавно снижать температуру. Например, нагрев снова но до 850 °С охладить до 780 °С. И так до тех пор, пока не дойдет до отметки 600 °С.

Такой сложный процесс отжига объясняется наличием зерен аустенита в легированных сплавах, что является крайне нежелательным. Нагрев и охлаждение позволяет максимально растворить легирующие элементы, но при этом аустенит не будет расти.

Если не выдержать температурный режим и произвести отжиг при температуре более 900 °С, то в сплаве образуется повышенное количество аустенита и твердость понизится. Охлаждение же рекомендуется проводить при помощи масляных ванн, это убережет вольфрамомолибденовый сплав от трещин и надколов.

Способ изготовления Р6М5

Конечно же, как и любой другой сплав, Р6М5 изготавливается в различном сортаменте. Так, в некоторых цехах быстрорежущую горячую сталь разливают в слитки. На другом же производстве её катают горячим прокатом. Для этого нагретые слитки обжимают между валами прокатного стана. Его получаемая форма будет зависеть от формы самих валов.

Марка стали Р6М5 широко используется для деталей, работающих при высоких температурах. По этой причине в последнее время очень популярным способом изготовления стали является порошковый.

При разливании горячей стали в слитки, происходит очень быстрое выделение карбидов из расплава. В некоторых участках они формируют неравномерные области скопления, которые в дальнейшем являются местом зарождения трещин.

При порошковом изготовлении используется специальный порошок, в составе которого присутствуют все необходимые компоненты. Его спекают в специальном вакуумном контейнере с высокой температурой и давлением. Это способствует тому, что материал получается однородным.

Применение

Сталь Р6М5 широко применяется в различных отраслях промышленности. Чаще всего её используют для изготовления режущих инструментов для токарных, фрезерных и сверлильных станков в металлургии. Это объясняется её характеристиками прочности, теплостойкости, твердости.

Как правило, из неё изготавливают сверла, метчики, плашки, резцы. Металлорежущий инструмент из стали Р6М5 отлично подходит для резания на высоких скоростях, кроме того, не требует охлаждения СОЖем. Нож из стали Р6М5 – это также не редкость.

Поскольку вольфрамомолибденовый сплав обладает высокой твердостью и повышенной вязкостью, его часто используют для изготовления ножей с прочными рукоятками и красивыми узорами.

Легирующие элементы в необходимом количестве позволили создать уникальную сталь, которая практически не ржавеет и имеет хорошую шлифуемость. Это позволяет при слесарных работах увеличивать скорость резания в 4 раза.

Она также используется для производства теплостойких шарикоподшипников, работающих на высокой скорости при температуре 500-600 °С. Аналогами сплава Р6М5 являются Р12, Р10К5Ф5, Р14Ф4, Р9К10, Р6М3, Р9Ф5, Р9К5, Р18Ф2, 6М5К5. Если вольфрамомолибденовые сплавы, как правило, применяются для изготовления инструмента для черновой обработки (сверла, фрезы), то ванадиевые (Р14Ф4) для чистовой обработки (развертки, протяжки). На каждом режущем инструменте обязательно существует маркировка, позволяющая узнать, из какого сплава он сделан.

fb.ru

Сталь Р6М5

Главная > edc > ножевые стали > Р6М5

Р6М5 характеристики

Сталь P6M5 - быстрорежущая инструментальная сталь. Применяется для режущих инструментов, работающих в условиях значительного нагружения и нагрева рабочих кромок. Инструмент из быстрорежущих сталей обладает высокой стабильностью свойств и хорошо подходит для изготовления кухонных, туристических или складных ножей. Сталь Р6М5 практически вытеснила похожие по своим свойствам стали Р18, Р12 и Р9 и нашла применение при обработке цветных сплавов, чугунов, углеродистых и легированных сталей, а также некоторых теплоустойчивых и коррозиестойких сталей.

Расшифровки стали Р6М5

Буква «Р» - это обозначение быстрорежущих сталей. Слово взято из транскрипции английского «rapid»», переводящегося, как «быстрый».

Цифра за буквой «Р» обозначает процентное содержание в сплаве вольфрама (6%)

Далее идет буква «М», обозначающая присутствие в сплаве молибдена (5).

Кроме Mo, быстрорежущие стали могут содержать в своей маркировке такие обозначения: «К» — кобальт, «Ф» — ванадий, «Т» — титан, «Ц» — цирконий.

Данная марка стали имеет довольно сложный состав и не простое производство. Далеко не все производители ножей могут работать со сталью Р6М5. И цена на готовое изделие выходит, как правила довольно "кусачая". Но ножи из стали Р6М5 обладают исключительными качествами. Режущая кромка ножа из этой стали долго держит заточку. Ножи обладают отличным качеством реза. При очень высокой твердости, сталь обладает хорошей пластичностью, что делает нож очень прочным.

В основном из этой стали делают ножи с фиксированным лезвием типа "финка". Из-за повышенной твердости сталь не применяют для изготовления топоров и мачете.

Ко всему прочему сталь является жаропрочной. Нож из Р6М5 можно заточить на станке без риска перекала режущей кромки.

К минусам данной стали можно отнести её слабые антикоррозийные свойства и сложность заточки.

Новичку я бы не советовал нож из стали Р6М5. Его действительно сложно точить, как правило для качественной заточки используют специальные диски из эльбора (сверхтвердый материал, по свойства приближен к алмазу). Но если Вам нужна невероятная "мощь" и надежность то это хороший выбор.

Нож из стали Р6М5 это не игрушка, это очень серьезная вещь, готовая к серьезным испытаниям.

Твердость стали Р6М5 - 62-65 RHC

Состав стали Р6М5

Углерод (С) 0,82 – 0,90 %

Марганец (Mn) 0,20 – 0,50 %

Хром (Cr) 3,8 – 4,4 %

Кремний (Si) 0,20 – 0,50 %

Молибден (Мо) 4,8 – 5,3 %

Ванадий (V) 1,7 – 2,1 %

Кобальт (Со) 0,5 %

Никель (Ni) 0,4 %

Фосфор (Р) 0,03 %

Сера (S) 0,025 %

Вольфрам (W) 5,5 – 6,5%.

Главная > edc > ножевые стали > Р6М5

Перейти в магазин "Живучий.рф"

Купить подарочный ящик для ножа Ammo Box

xn--b1ahgbf2d2a.xn--p1ai

Сверла с цилиндрическим хвостовиком (HSS, Р6М5, Р6М5К5 и другие типы материалов) и сверла с коническим хвостовиком.

Конструкция и особенности изготовления сверл

Сверло – это приспособление для выполнения отверстий посредством осевой подачи инструмента в сопровождении с вращательными движениями. Конструкция сверла состоит из рабочей части и хвостовика, предназначение которого фиксация инструмента в ручных устройствах или шпинделе станков.

В рабочую часть входят два компонента:

- режущий – образуется в процессе пересечения фронтальной поверхности винтовых спиральных канавок с задними;

- направляющий – образуется при пересечении фронтальных поверхностей с полоской, проходящей вдоль винтовой бороздки.

В хвостовике можно выделить:

- поводок – предназначен для передачи крутящего момента, на сегодняшний день практически не используется;

- шейка – углубление над рабочей частью, предназначена для выхода круга при шлифовании.

В зависимости от типа хвостовика и назначения сверла можно разделить на инструмент с цилиндрическим хвостовиком и приспособление с коническим хвостовиком.

Сверла с цилиндрическим хвостовиком

Сверла с цилиндрическим хвостовиком представляют собой цилиндрический стержень, на поверхности которого располагаются две спиральные или винтовые борозды, предназначенные для резания поверхности и отвода образующейся в процессе сверления стружки.

Такие инструменты применяются для просверливания отверстий в стали, цветных металлах и дереву. По длине сверла их можно разделить на три вида:

- короткие (ГОСТ 4010-77) – диаметр 0,3 - 20 мм, общая длина 20 - 131 мм;

- средние (ГОСТ 10902-77) – диаметр 0,3 - 20 мм, общая длина 19 - 205 мм;

- длинные (ГОСТ 886-77) – диаметр 1 - 20 мм, общая длина 56 - 254 мм.

Чаще всего используются сверла с цилиндрическим хвостовиком правого вращения средней серии. Главное их отличие заключается в том, что канавка направлена по винтовой линии с подъемом справа налево, движение сверла во время работы происходит по ходу часовой стрелки

Для их изготовления применяют сталь марки HSS, Р6М5, Р6М5К5 и другие материалы.

Цилиндрические сверла HSS

Особое внимание стоит уделить сверлам из материалов HSSE, HSS-R и HHS-G и HSS-G TiN, которые отличаются повышенной прочностью и износостойкостью. Такие сверла с цилиндрическим хвостовиком подразделяются на такие категории:

- HSS-R и HSS-G – применяются для сверления углеродистых, легированных сталей, серого, ковкого и высокопрочного чугуна, графита, алюминиевых и медных сплавов. Изготавливаются из быстрорежущей стали путем роликовой прокатки, поэтому имеют большой запас прочность и высокую точность;

- HSS-E – используются для сверления отверстий в углеродистых, легированных сталях с прочностью до 1100 МПа, жаропрочных, улучшенных, нержавеющих, кислотостойких сталях, сталях для цементации. Легированы кобальтом, за счет чего приобрели высочайшие теплостойкие свойства;

- HSS-G TiN – используются для сверления углеродистых, легированных сталей с прочностью до 1100 МПа, серого, ковкого и высокопрочного чугуна, графита, алюминиевых и медных сплавов. Специальное покрытие увеличивает срок эксплуатации и повышает теплостойкость до 600 градусов Цельсия.

Сверла с коническим хвостовиком

Сверла с коническим хвостовиком приобрели в промышленности широкое распространение за счет высокой точности и надежного крепления. Обычно используются при машинном способе сверления, создают минимальную вибрацию, а режущие кромки позволяют выполнить точное отверстие в короткий срок.

По конструкции такие инструменты практически ничем не отличаются от обычных сверл, особенностью является лишь коническая форма хвостовика.

Сверла подобного типа можно разделить на три серии:

- средняя (ГОСТ 10903-77) – диаметр 6 - 80 мм, общая длина 133 - 514 мм;

- удлиненная (ГОСТ 2092-77) – диаметр 6 - 55 мм, общая длина 225 - 450 мм;

- длинная (ГОСТ 12121-77) – диаметр 5 - 50 мм, общая длина 155 – 470 мм.

Для изготовления конических сверл применяется легированная или углеродистая сталь, иногда инструменты могут подвергаться дополнительной тепловой обработки, за счет чего значительно улучшаются их свойства.

Наиболее часто сверла с коническим хвостовиком применяются для просверливания отверстий в трубах, поверхностях из цветных металлов или стальных листах. Во время одной операции с применением конического приспособления одновременно происходит зачистка заусениц, центрирование и собственно выполнение отверстия. При использовании таких сверл нет необходимости в использовании дополнительного оборудования для шлифовки или центрирования.

www.linkormet.ru

| ← Вернуться в оглавление БЫСТРОРЕЖУЩАЯ СТАЛЬ

Теплостойкие стали высокой твердости, называемые быстрорежущими или быстрорезами, – группа высоколегированных инструментальных сталей, которые благодаря составу и специальным режимам термообработки на вторичную твердость имеют очень высокое иносо- и красностойкость(до 550 – 600°С). Они сочетают теплостойкость (600-700˚С) с высокой твердостью (HRC 63-70) и повышенным сопротивлением пластической деформации. В результате применениябыстрорежущих сталей стало возможным увеличить скорость резания в 2-4 раза (а более новых сталей с интерметаллидным упрочнением даже в 5-6 раз) и повысить стойкость инструментов в 10-40 и более раз по сравнению с получаемыми для инструментов из нетеплостойких сталей. Эти преимущества проявляются при резании: с повышенной скоростью, т.е. в условиях нагрева режущей кромки, или при меньшей скорости, но с высоким давлением. Для понимания особенностей свойств и области использования их важно, что снижение их твердости на HRC 2-4 по сравнению с получаемой максимальной может сопровождаться ухудшением вязкости, прочности и износостойкости. Быстрорежущая сталь необходима в использовании в состоянии высокой твердости и при работе без больших динамических нагрузок. Теплостойкость быстрореза создается специальным легированием и закалкой с очень высоких температур: 1200-1300˚С. Основные легирующие элементы – вольфрам или вольфрам вместе с молибденом. Многочисленные быстрорежущие стали целесообразно различать по главному свойству: умеренной, повышенной и высокой теплостойкости. Стали умеренной и повышенной теплостойкости имеют относительно высокое содержание углерода (≥0,6-0,7%) и одинаковую природу упрочнения; вторичная твердость создается выделением карбидов при отпуске. Быстрорежущая сталь умеренной теплостойкости сохраняют твердость HRC 60 после нагрева (4ч) до 615-620˚С. Они пригодны для резания сталей и чугунов с твердостью до HB 250-280, т.е. большинства конструкционных материалов, и используются наиболее широко (78-80% от общего производства быстрорежущих сталей). Характерными представителями этой группы являются стали Р18 и более рационально легированные: вольфрамовые (сталь Р12) и вольфрамомолибденовые (сталь Р6М5). Стали повышенной теплостойкости имеют высокое содержание или углерода (азота) или же их легируют дополнительно кобальтом. Они сохраняют твердость HRC 60 после нагрева 630-650˚С. Стойкость инструментов при правильном использовании этих сталей в 1,5-4 раза выше, чем у сталей умеренной теплостойкости. Стали высокой теплостойкости сохраняют твердость HRC 60 после нагрева 700-730˚С. Природа их упрочнения принципиально другая – за счет выделения интерметаллидов. Эти стали при правильном назначении, например для резания многих труднообрабатываемых материалов, обеспечивают повышение стойкости в 10-15 и более раз. Маркировка быстрорежущих сталей: Число после буквы «Р» указывает на среднее содержание вольфрама (в процентах от общей массы, буква В пропускается). Затем после букв М, Ф и К указывают процент молибдена, ванадия и кобальта. 1.Химический состав быстрорежующих сталей (ГОСТ 19265-73)

По составу быстрорежущая сталь делится на фольфрамовую (Р9, Р12, Р18, Р18Ф2), высокованадиевую (Р9Ф5, Р14Ф4), кобальтовую (Р9К5, Р9К10), кобальтованадиевую (Р10К5Ф5, Р18К5Ф2). Находят также применение малолегированные быстрорежущие стали Р7Т, вольфрамомолибденовые (Р6М3 и Р6М5Ф, кобальтованадиевые Р6М3К5Ф2, Р9М4К5Ф2 и Р18К8Ф2М и др. 2.Химический состав быстрорежующих сталей (негостированные)

Сортамент выпускаемых быстрорежущих сталей: прутки горячекатаные и кованные – круглые и квадратные, полоса; прутки круглые повышенной отделки поверхности и повышенной точности размеров; холоднокатаная лента. 3.Основные свойства быстрорежущих сталей в исходном состоянии поставки

Назначение быстрорежущих сталей

Применяются для производства металлорежущего инструмента, рассчитанного на высоскоростной режим резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает твердость и жаростойкость стали. Маркировка быстрорежущих сталей: Число после буквы «Р» указывает на среднее содержание вольфрама (в процентах от общей массы, буква В пропускается). Затем после букв М, Ф и К указывают процент молибдена, ванадия и кобальта. ↑ В начало страницы ← Вернуться в оглавление | ||||||

strprofi.ru

Сверла. | ВСЕ ОБ ИНСТРУМЕНТЕ

По своим конструктивным параметрам все сверла классифицируют на спиральные, кольцевые, для глубокого сверления и центровочные. Наиболее распространными сверлами являются спиральные сверла с коническим и цилиндрическим хвостовиками. Спиральные сверла изготовляют диаметром от 0,25 до 80 мм. Быстрорежущие сверла изготовляют из стали Р6М5, Р18 или Р9 или их аналогов (китайские).

с коническим хвостовиком диаметром от 6 мм и с цилиндрическим диаметром от 8 мм изготовляются сварными. Хвостовики сварных сверл делают из стали 45 или 40Х. Рабочая часть быстрорежущих сверл должна иметь твердость НRC 62 – 64, а лапки у сверл с коническим хвостовиком — HRC 30 – 45. Спиральные сверла, также могут быть твердосплавными. Твердосплавные сверла диаметром от 1,8 до 5,2 мм изготовляют монолитными из твердых сплавов марок ВК6 и ВК8М, а диаметром свыше 6 мм оснащаются пластинками твердого сплава. Для корпусов твердосплавных сверл используют сталь марок 40Х и 45Х. Сверла из стали Р9 диаметром свыше 8мм должны быть сварными.

Центровочные сверла предназначены для образования центровых отверстий. Они выпускается трех видов: 1 – сверла центровочные; 2 – сверла центровочные комбинированные для центровых отверстий 60º без предохранительного конуса; 3 – сверла центровочные комбинированные для центровых отверстий 60º с предохранительным конусом. Для центровочных сверл применяются стали марки Р6М5, Р9 или Р18, или их аналоги (китайские).

Твердость сверл диаметром до 3 мм должна быть HRC 60-62, а свыше 3мм – HRC 62-65.

Читайте еще по теме:

Как выбрать качественное сверлоРезцыПлашкиМетчикиРазверткиЗенкеры

Купить cверла спиральные средняя серия с к/х ГОСТ 10903-77 Купить сверла спиральные средняя серия с ц/х класс точности В1 ГОСТ 10902-77P.S. Внимание!!! Просьба ко всем кому моя статья понравилась или оказалась полезной . Поставьте “мне нравиться”, а также расскажите своим друзьям Вконтакте, Facebook, Мой мир, Одноклассники, Твиттер и других социальных сетях. Это будет лучшей Вашей благодарностью.

Расскажите друзьям:

vseobinstrumente.ru