Сварочные трансформаторы — устройство, виды, как работают. Сварочный трансформатор

Устройство сварочного трансформатора, виды трансформаторов

Сварочный трансформатор — это устройство, предназначенное для преобразования тока из электросети в ток, пригодный для сварки. Он понижает напряжение сети до нескольких вольт, а ток, соответственно, возрастает и может достигать тысячи ампер и больше. В этой статье мы рассмотрим устройство сварочного трансформатора и выявим разновидности таких агрегатов.

- Конструкция сварочного трансформатора

- Классификация сварочных трансформаторов

Конструкция сварочного трансформатора

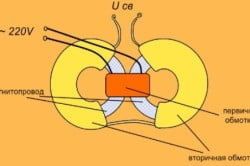

В основе устройства лежит понижающий трансформатор, запитываемый от внешнего источника электроэнергии. Кроме него, конструкция подразумевает наличие дополнительных приспособлений для получения необходимых характеристик тока, управления током и защиты устройства от коротких замыканий. Как правило, в цепь включается отдельная дроссельная катушка.

В основе устройства лежит понижающий трансформатор, запитываемый от внешнего источника электроэнергии. Кроме него, конструкция подразумевает наличие дополнительных приспособлений для получения необходимых характеристик тока, управления током и защиты устройства от коротких замыканий. Как правило, в цепь включается отдельная дроссельная катушка.

Принцип работы сварочного трансформатора — преобразование внешнего напряжения (220 или 380В) в более низкое — в режиме холостого хода оно составляет около шестидесяти вольт.

Примерная схема агрегата с дросселем такова: первичная и вторичная катушки намотаны на одном металлическом сердечнике. Дроссель подключается после вторичной обмотки устройства, при этом его исполнение позволяет регулировать характеристики тока за счет изменения воздушного зазора — для этого предусмотрен регулировочный винт. Регулировка тока возможна и с использованием других способов, как правило, используется движение подвижных обмоток (неподвижной в таких конструкциях является первичная обмотка, подключенная к электрической сети) и регулировочного винта.

Возникновение электрической дуги (начало процесса сварки) ведет к снижению значения тока, что снижает ЭДС самоиндукции дросселя и приводит к возникновению рабочего напряжения, обеспечивающего устойчивое горение дуги. Это напряжение ниже, чем напряжение холостого хода.

В целом схема сварочного трансформатора подразумевает наличие следующих элементов:

- Центральная часть конструкции – магнитопровод (сердечник), изготавливаемый обыкновенно из нескольких стальных пластин, гальванически разъединенных друг с другом. Самодельные сердечники для сварки изготавливаются из электротехнической стали, берущейся из «донорской» техники.

- На сердечнике размещены обмотки из изолированного провода соответствующей длины и сечения, число витков напрямую влияет на характеристики устройства. Первичная обмотка в такой конструкции всегда одна.

- Для регулировки тока используются различные решения – подвижные обмотки и т.д.

- Для защиты агрегата от повреждений он помещается в корпус;

- Дополнительные элементы, такие, как вентиляция, колеса и ручки для удобной транспортировки тяжелых агрегатов.

Классификация сварочных трансформаторов

Агрегаты для сварки можно классифицировать следующими способами:

- По фазности: однофазные, трехфазные;

- По конструкции: с регулировкой напряжения переключением обмоток, посредством дросселя насыщения или посредством магнитного рассеяния;

- По количество обслуживаемых мест.

Помимо этого, конструкции различаются такими характеристиками, как коэффициент мощности, вторичное и первичное напряжение, мощность и пределы регулирования тока. Существует достаточно большое количество моделей агрегатов для сварки, что позволяет подбирать оптимальный вариант под любые задачи.

Устройства с регулировкой посредством магнитного рассеивания состоят из двух частей – понижающего блока и регулирующего напряжение дросселя.

Устройства с увеличенным магнитным рассеиванием несколько более сложны по конструкции – в них входят несколько подвижных обмоток, конденсатор или импульсный стабилизатор и некоторые другие элементы.

Стоит упомянуть и о сравнительно новом типе агрегатов для сварки – тиристорных моделях. В них включается силовой блок и тиристорный фазорегулятор, позволяющий достичь меньшего веса по сравнению с другими видами конструкций.

Заключение

Мы рассмотрели устройство агрегатов для сварки и различные варианты их конструкции. Как видите, схема сварочного трансформатора не очень сложная, и такой агрегат легко изготовить даже самостоятельно, а различные варианты изготовления таких агрегатов позволяют подобрать оптимальный метод под каждую ситуацию и каждый сварочный процесс. Надеемся, эта информация будет полезной для вас.

goodsvarka.ru

Как выбрать сварочный трансформатор

1.Принцип работы2.Трансформаторы с минимальным и нормальным магнитным рассеянием3.Трансформаторы с повышенным магнитным рассеянием4.Тиристорные трансформаторы5.Маркировка сварочных трансформаторов

Благодаря аппарату ручной дуговой сварки производится соединение металлических листов, труб, швеллеров и иных деталей. Если брать общий перечень существующего сварочного оборудования, то более всего распространены в большинстве стран такая разновидность, как сварочные трансформаторы переменного тока.Это простое и надежное устройство для ручной дуговой сварки получает питание от электрической сети на 220 или 380 Вольт и может функционировать в любых тяжелых условиях.

По мере развития современных технологий были созданы и такие сварочные агрегаты самых разных модификаций, которые и представлены сейчас на рынке. При выборе оборудования очень важно знать, какие существуют типы сварочных трансформаторов, как и их характеристики.

Принцип работы

Нужно также понимать, как все работает. У трансформатора – две обмотки (первичная и понижающая, которая вторична). Они намотаны на сердечник. Трансформатор довольно эффективно преобразует входящее напряжение 220 или 380 Вольт в более низкое: 30-60 Вольт. Сила тока может подниматься до уровня в 700 Ампер. Вот почему изделия из металла можно плавить и сваривать между собой.

Этот принцип распространяется все виды сварочных трансформаторов. Сейчас уже создают и более совершенные модели сварочных трансформаторов.

Сегодня можно выделить 3 основных вида сварочных трансформаторов, у которых свои плюсы и минусы. Когда покупаешь такую технику, должен знать, чем одна модель отличается от другой и какая из них подходит лучше для какой-либо конкретной работы.

Трансформаторы с минимальным и нормальным магнитным рассеянием

Особенность сварочных трансформаторов СТЭ в том, что у обмоток минимальное магнитное рассеяние. Винтовой механизм дросселя, который вынесен отдельно, служит для того, чтобы регулировать силу тока.Дроссель – на магнитном сердечнике. Силу тока регулируют, как и у трансформаторов СТЭ. Обмотки таких трансформаторов медные или алюминиевые.

Модели, простые и безотказные в работе, подходят для ручной дуговой сварки. Конструкция трансформаторов простая и надежная. Однако есть некоторые недостатки. Вибрация сердечника дросселя ведет к тому, что сбивается настройка силы тока при работе. Также сварочные трансформаторы с нормальным и низким магнитным рассеянием имеют высокую потребляемую мощность от 25 кВт до 78 кВт. Ну, и масса большая. Превышает 120 кг.

Трансформаторы с повышенным магнитным рассеянием

Такие трансформаторы отличаются от сварочных трансформаторов с низким и нормальным рассеянием, прежде всего, подвижной конструкцией шунтов или обмоток. За счет этого удалось добиться при относительно маленькой массе трансформатора более высоких рабочих характеристик.

Рабочие характеристики примерно одинаковые. А вот разница в весе вдвое меньше. Сварочные трансформаторы с повышенным магнитным рассеянием применяются для автоматической и дуговой сварки, как и для сварки под флюсом.

Тиристорные трансформаторы

Это тип сварочного оборудования относительно новый. Он работает по принципу фазового регулирования силы тока с помощью тиристоров. Они преобразуют поступающий переменный ток в знакопеременные импульсы.Подобные трансформаторы сперва нашли применение для шлаковой и контактной сварки, поскольку дуга горит нестабильно. По мере того, как развиваются современные технологии, тиристорные сварочные трансформаторы смогли постепенно избавиться от своего основного недостатка. Теперь это наиболее современное поколение сварочных аппаратов. Оборудование хорошо подходит для точечной, шлаковой и ручной дуговой сварки.

Маркировка сварочных трансформаторов

Существует определенная система маркировка, которая позволяет единые обозначения и классификацию (прежде всего, по источникам питания для сварки). Как, например, маркируется тип источника питания? Г – генератор, Т – трансформатор, В – выпрямитель, А – агрегат, У – специализированный источник-установка.

Вид сварки: П – плазменная, Д – дуговая. Способ сварки: Ф – под флюсом, Г – в защитных газах, У – универсальный. Когда две буквы, то это означает, что сварку выполняют покрытыми электродами.

Вид внешней характеристики: П – падающая, Ж – жесткая. Количество постов сварки: М – многопостовой, без обозначения указывает на один пост.

Номинальную силу тока принято маркировать или одной, или двумя цифрами, которые округлены до десятков или сотен Ампер. Последние цифры в маркировке указывают на регистрационный номер в разработке. За цифрами также кроется буквенное обозначение допустимого климатического использования: У – умеренный климат, ХЛ – холодный климат, Т – тропический климат;

Завершающая цифра нужна для обозначения допустимого размещения: 1 – на открытом воздухе, 2 – под навесом, 3 – в неотапливаемом помещении, 4 – в отапливаемом помещении.

mcgrp.ru

Сварочные трансформаторы - устройство, виды

Сварочный трансформатор предназначен для создания электрической дуги, с помощью которой осуществляется дальнейший процесс ручной сварки или сварки под флюсом. Он преобразуют высокое напряжение сети в низкое во вторичной цепи до необходимого для сварки уровня. Такое вторичное напряжение на холостом ходу варьируется от 60 до 75 Вольт. При осуществлении сварки при малых токах (от 60 до 100 Ампер) напряжение холостого хода должно составлять не менее 70 Вольт.

Устройство сварочных трансформаторов

Состоит из силового трансформатора и прибора регулировки сварочного тока. Из-за необходимости большого сдвига фаз тока и напряжения для появления стабильной электрической дуги переменного тока при перемене полярности, необходимо позаботиться об увеличении значения индуктивного сопротивления во вторичной цепи. Если начинает расти сопротивление индуктивности, то вырастает и угол наклона внешней статической характеристики источника питания, а это, в свою очередь, помогает получить падающие характеристики, что требует общая устойчивость системы «дуга — источник питания».

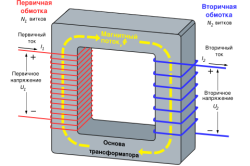

Чаще всего сварочный трансформатор изготавливают двухобмоточным. В таком случае главными его исполнительными деталями выступают первичная и вторичная обмотки, а также магнитопровод. Конструктивное исполнение сварочного трансформатора будет зависеть от следующих показателей и параметров:

- формы и типы обмоток и магнитопровода;

- количество фаз, форма и частота преобразуемого напряжения и тока;

- вид и степень охлаждения обмоток;

- уровень класса изоляции;

- конструкционные параметры машины, где будет монтироваться сварочный трансформатор;

- предъявляемые требования по ограничению массы и снижению уровня сопротивления обмоток.

Сварочные трансформаторы работают в режиме повторно-кратковременной нагрузки с общим числом отключений до 120-ти в минуту, поэтому к их механическим конструкциям принято предъявлять дополнительные требования по показателям прочности.

Внешние характеристики тока и напряжения трансформаторов для ручной сварки делятся на пологопадающие и крутопадающие. Рабочий режим этого вида трансформатора регулируется с помощью обмоточного сопротивления. Трансформаторы же, которые используются при постоянной сварке без регуляции сопротивления и дуги, обладают жесткой внешней характеристикой.

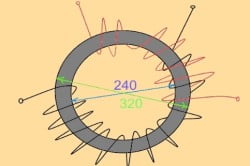

Однофазные сварочные трансформаторы на рынке представлены серией ТД. Такие трансформаторы имеют довольно развитое магнитное поле, которое регулируется с помощью регулятора тока. Плотное магнитное рассеивание обеспечивается за счет идеального друг от друга расстояния обмоток. Также в однофазных трансформаторах для возможности осуществления дополнительной регулировки тока используют плавно-ступенчатое регулирование.

Среди переносных сварочных трансформаторов широкую популярность приобрели модели ТД-306 и ТД-102, имеющие номинальные токи в 250 и 160 Ампер. При работе на больших токах обмотки первичной катушки соединяются последовательно, а вторичной – параллельно. При переходе на работу с малыми токами вторичную катушку отключают. В некоторых моделях, таких как ТД-300 и ТД-500, обмотки вторичных катушек являются подвижными.

Трансформаторы с нормальным магнитным рассеиванием

У таких сварочных трансформаторов величина тока регулируется с помощью изменения величины воздушного зазора. Это происходит за счет передвижения дросселя. Сейчас трансформаторы с нормальным магнитным рассеиванием практически не встретишь на крупных предприятиях и заводах. Исключение могут составлять только модели ТСД-1000-3 и ТСД-2000-2, да и те используются лишь в автоматизированной сварке под флюсом. А дело все в том, что данные трансформаторы были придуманы одними из первых, а, следовательно, имели максимальное число недостатков (один из них – неимоверно сильная вибрация). Они уже давно сняты с производства, а оставшиеся экземпляры попросту доживают свои дни.

Регулировка сварочного тока

Процесс регулировки воздушного зазора осуществляется путем контрастных изменений воздушного зазора между неподвижной и подвижной частями действующего магнитопровода. Если начать увеличивать магнитный зазор, то произойдет постепенное увеличение сопротивления всего магнитопровода. Величина магнитного потока начнет стремительно падать, вместе с ней снижается сопротивление индуктивности, что приводит к увеличению величины сварочного тока. Если воздушный зазор исключить вовсе, то дроссель берет на себя роль катушки, и тогда величина тока примет минимальную величину. По этим причинам, если мы хотим добиться максимального значения величины сварочного тока, нам необходимо максимально увеличить расстояние между катушками (воздушный зазор). Данная регулировка имеет плавные характеристики настройки, поэтому позволяет осуществлять довольно точные настройки.

Однопостовые сварочные трансформаторы

Однопостовые сварочные трансформаторы используются при работах с ручной сваркой и сварки под флюс. К таким трансформаторам предъявляются повышенные технологические требования, поскольку они должны позволять осуществлять плавное и устойчивое горение дуги во время работы с электродами, обладающими высоким стабилизирующим действием. Только такие электроды позволяют работать с переменным током так, чтобы выходные характеристики сварочного трансформатора остались без изменений. Использование других типов электродов может привести к нестабильному горению дуги, особенно это наглядно видно при токах ниже 100 Ампер.

Разновидности

Сварочные трансформаторы принято классифицировать исходя из их электромагнитной схемы и способа регулирования. Трансформаторы амплитудного регулирования со стандартным уровнем рассеивания делятся на трансформаторы, имеющие дроссель насыщения, и трансформаторы, имеющие дроссель магнитного зазора. Трансформаторы амплитудного регулирования с большим уровнем рассеивания бывают с:

- подвижным шунтом;

- реактивной обмоткой;

- подвижной катушкой;

- конденсатором;

- подмагниченным шунтом;

- рассеивающими обмотками;

- импульсными стабилизаторами.

Тиристорные трансформаторы, имеющие возможность регулировки фаз, делят на трансформаторы с подпиткой и трансформаторы с импульсной стабилизацией.

Сварочные трансформаторы с отдельным дросселем

Такие трансформаторы обладают крайне жесткими внешними характеристиками, которые появляются из-за малой величины магнитного рассеивания и небольшого показателя сопротивления индуктивности у трансформаторных обмоток. Ниспадающую внешнюю характеристику получают за счет дросселя, который имеет большое индуктивное сопротивление.

Сварочные трансформаторы с магнитными шунтами

Данные трансформаторы обладают плавными падающими характеристиками, которые получают за счет увеличения величины рассеивания. Это рассеивание образуется благодаря дальнему расположению друг от друга обмоток и шунта. Изменение выходных характеристик происходит после плавной регулировки шунта и ступенчатого переключения катушек.

podvi.ru

Сварочный трансформатор, обмоточные данные и конструкция сварочного трансформатора

Парк бытовых сварочных источников состоит в основном из источников переменного тока. Это объясняется простотой и дешевизной последних, хотя ручная сварка на переменном токе и уступает по качеству аналогичной на постоянном токе. Основным узлом современного сварочного источника переменного тока является специальный, как правило, однофазный сварочный трансформатор.

Ниже приведены обмоточные данные и описана конструкция именно такого сварочного трансформатора

Но для начала немного теории.

Украина Одесса Володин Валентин Яковлевич.

Часть 1. Электросварка в быту

В наше время электродуговая сварка – это самый распространённый способ сварки металлов плавлением в промышленности и в быту. Появившись 120 лет назад, благодаря своей высокой технологичности, электродуговая сварка быстро и почти повсеместно вытеснила другие способы сварки металлов.

В наше время любой уважающий себя умелец имеет или страстно желает иметь в своём инструментальном арсенале аппарат для электродуговой сварки. Ещё каких-нибудь 15 лет назад отечественная промышленность практически не выпускала бытовых источников для электродуговой сварки. Сейчас ситуация, казалось бы, изменилась и на рынке полно сварочных источников, которые по своим параметрам подходят для бытового применения. Но стоимость этого оборудования достаточно высока и пока очень многим не по карману. И вот, как и 15 лет назад, самодеятельные конструкторы пытаются сами изготовить себе и другим это чудо техники. Зачастую изготовитель, в лучшем случае, обладает некоторыми навыками в ручной сварке и совершенно не имеет представления о требованиях предъявляемых к сварочному источнику. Источник делается из подручных материалов “на глазок”, что не способствует получению необходимого качества и безопасности. Цель данной статьи дать необходимую исходную информацию из теории сварочной дуги и сварочных источников, а так же описать конкретные конструкции сварочных источников, которые были изготовлены автором.

Начнём с рассмотрения наиболее распространённых способов электродуговой сварки металлов. Явление электрической дуги было открыто в 1802 году профессором физики Санкт-Петербургской медико-хирургической академии Василием Владимировичем Петровым. Описывая в 1803 году явление электрической дуги, В. В. Петров указал на возможность её практического применения как для электроосвещения, так и для плавления металлов. Но только спустя 80 лет с момента открытия электрической дуги, в 1882 году, талантливому русскому изобретателю Николаю Николаевичу Бенардосу удалось разработать промышленно пригодный способ электродуговой сварки металлов. Сварка способом Бенардоса (рис. 1) велась с присадочным прутком расплавляемым в пламени дуги, горящей между электродом (угольным, графитовым или вольфрамовым) и изделием. Данный способ используется и сейчас для сварки цветных металлов, а также при наплавке твёрдых сплавов. Несколько позже, в 1888 году, русский инженер-изобретатель Николай Гаврилович Славянов разработал

способ сварки при помощи металлического плавящегося электрода (рис. 2). Первые конструкции электродов,

содержащих покрытия, были созданы Н. Н. Бенардосом. Покрытые электроды современного вида изобретены

шведским инженером Кельбергом в 1911 году.

Сейчас, когда на рынке очень много импортного сварочного оборудования, этот способ сварки обозначается аббревиатурой MMA (Manual Metal Arc), что означает - ручная дуговая сварка штучными металлическими плавящимися электродами с защитным покрытием. Этот способ сварки в настоящее время, благодаря своей простоте и технологичности, наиболее широко распространён в сварочном производстве. Сварка, обычно, производится либо постоянным, либо переменным током. Если сварка производится постоянным током, то возможны два варианта подключения электрода и свариваемого изделия к источнику сварочного тока: 1.Сварка на прямой полярности. Плюс источника сварочного тока подключен к изделию. 2.Сварка на обратной полярности. Плюс источника сварочного тока подключен к сварочному электроду. В паспортных данных на сварочные электроды постоянного тока указывается в какой полярности необходимо производить сварку. Обычно сварка производится на обратной полярности. Как уже говорилось раньше, сварочные электроды должны иметь защитное покрытие, назначение которого предохранить частицы расплавленного металла от окисления и сделать дугу более устойчивой, особенно при сварке переменным током и при работе на ветру. В случае отсутствия готовых электродов их можно изготовить самостоятельно. Рекомендации по самостоятельному изготовлению электродов приведены, например, в [1]. Для этого необходимо иметь мягкую малоуглеродистую проволоку диаметром от 2 до 6 мм. Предварительно её необходимо выправить и нарезать на куски длиной 300 – 400 мм. После этого в банке приготавливается защитное покрытие или попросту обмазка, приведённого в табл. 1 состава.

Количество обмазки хватает на 100 – 200 электродов. Нарезанные куски проволоки погружают в обмазку так, чтобы один конец оставался не покрытым обмазкой по длине около 20 мм для зажима в электрододержатель. Затем электроды, вынутые из банки и покрытые обмазкой, должны быть просушены при температуре 20 -30°С, после чего их можно применять для сварки, как на переменном, так и на постоянном токе. Самодельные электроды можно рассматривать лишь как временную альтернативу электродам, выпущенным промышленным способом. И, разумеется, эти электроды нельзя использовать для ответственной сварки. Для защиты расплавленного металла от кислорода воздуха, наряду с защитными покрытиями, используются различные флюсы и газы. Идея осуществления сварки с применением специальных порошков – флюсов принадлежит Н. Г. Славянову. В 1936 году американская фирма “Линде” получила патент на способ сварки стали под слоем порошкообразных расплавляющихся при сварке веществ. В СССР, сварка под расплавляющимися флюсами была разработана и внедрена в промышленность в 1938 – 1940 годах Институтом электросварки АН УССР (ныне имени Евгения Оскаровича Патона). Именно этот способ сварки позволил наладить массовый выпуск бронетехники во время Великой Отечественной войны 1941 – 1945 годов.

Сварка в струе защитных газов изобретена Н. Н. Бенардосом. Защита от воздуха, по его предложению, осуществлялась светильным газом. В период второй мировой войны в США получила развитие сварка в струе аргона или гелия неплавящимся вольфрамовым электродом и плавящимся электродом (рис. 3). Этим способам сварки присвоена аббревиатура TIG и MIG. TIG (Tungsten Inert Gas) - сварка

неплавящимся (вольфрамовым) электродом в среде инертного защитного газа, например, так называемая, аргонно-дуговая сварка. MIG (Mechanical Inert Gas) - механизированная (полуавтоматическая) сварка в струе инертного защитного газа. В 1952 году К. В. Любавским и Н. М. Новожиловым была изобретена специальная легированная проволока, применение которой позволило осуществлять сварку плавящимся электродом в среде углекислого газа. Этому способу сварки присвоена аббревиатура MAG. MAG (Mechanical Active Gas) - механизированная (полуавтоматическая) сварка в струе активного газа. Именно этот способ сварки нашёл, в настоящее время, широкое применения в автосервисе. Теперь, получив некоторое представление о способах электродуговой сварки и о применяемых материалах, продолжим наше знакомство со свойствами электрической дуги. Электрической дугой обычно называют мощный длительный электрический разряд в среде ионизированных газов между электродами, находящимися под напряжением. Процесс возбуждения дуги начинается с соприкосновения электродов между собой. В момент размыкания электродов между ними проскакивает искра, которая ионизирует газ в межэлектродном пространстве и создаёт канал проводимости. Под действием электрического поля электроны в ионизированной газовой среде перемещаются от катода к аноду, развивая при этом значительную скорость. Электроны на больших скоростях сталкиваются с нейтральными атомами газа. Выбивая электроны из нейтральных атомов, они производят непрерывную ионизацию газового пространства. При этом выделяется большое количество тепла. Газ в дуговом промежутке нагревается до температуры 5000 – 7000 °С и находится в состоянии плазмы. В свою очередь, образовавшиеся, положительные ионы движутся к катоду и отдавая ему свою энергию, вызывают сильный нагрев электрода, образуя при этом катодное пятно. Электроны, прошедшие дуговой промежуток, ударяются о положительный электрод (анод), отдавая ему свою энергию, образуя при этом анодное пятно.

Схема электрической дуги изображена на рис. 4. Зажигание дуги может происходить и без первичного короткого замыкания, если между электродами, при помощи высоковольтного генератора – осциллятора, кратковременно приложить высокое напряжение, достаточное для электрического пробоя межэлектродного слоя газа. Электроны, обладая меньшей массой, двигаются в дуге значительно быстрее. Поэтому в дуге преобладает электронный ток, направленный от катода к аноду. В следствии преобладания электронного тока количество тепла, выделяемого электронами на аноде, больше чем на катоде. Исходя из вышесказанного, тепло в дуге распределяется неравномерно. Обычно на аноде выделяется 43% тепла, на катоде - 36% и в столбе дуги – 21%.

На рис. 5 приведена статическая вольтамперная

характеристика электрической дуги [2]. Из рис. 5 видно, что вольтамперная характеристика дуги имеет три участка, соответствующие различным плотностям тока в сварочном электроде. Нисходящий участок, соответствующий маленькой плотности тока, горизонтальный участок, соответствующий средней плотности тока, и восходящий участок, соответствующий большой плотности тока. При ручной и полуавтоматической сварке, на постоянном токе, процесс протекает на среднем участке статической вольтамперной характеристики дуги. На этом участке напряжение дуги зависит от её газового состава и от величины сварочного тока. Напряжение дуги, с точностью достаточной для практического применения, можно найти по эмпирической формуле: Uд=Kг +0.04*IсвГде: Iсв – Сварочный ток, А. Uд – Напряжение дуги, В. Kг – Коэффициент, зависящий от газовой среды, в которой горит дуга. Для воздуха Кг = 20, для углекислого газа Кг = 14 и для смеси аргона с углекислым газом Кг = 11.

Если дуга включена в цепь переменного тока промышленной частоты, то процесс горения дуги протекает на нисходящем и горизонтальном участке её вольтамперной характеристики. В дуге переменного тока напряжение и ток непрерывно меняют свои значения и направления. При переходе тока через нолевое значение дуга гаснет и температура дугового промежутка снижается, что вызывает деионизацию дугового промежутка. В таких условиях для стабилизации процесса горения дуги надо принимать определённые меры. Одной из основных мер является применение специальных электродов переменного тока, в состав защитного покрытия которых входят элементы имеющие низкие потенциалы ионизации. Устойчивость дуги улучшается так же при повышении напряжения холостого хода (напряжение на выходе источника при отключенной нагрузке) сварочного источника. Однако увеличения напряжения холостого хода сварочного источника приводит к увеличению массы и габаритов последнего. Кроме этого величина напряжения холостого хода ограничивается правилами техники безопасности, которые ограничивают максимальное действующее напряжение сварочного источника на уровне 80 В (ГОСТ95-77Е). С другой стороны напряжение холостого хода должно быть , не менее чем в 1,8 – 2,5 раз, больше напряжения дуги. Общепринятой мерой повышения стабильности дуги переменного тока является включение в сварочную цепь, последовательно с дугой, индуктивного сопротивления, которое так же может использоваться для регулировки сварочного тока. В этом случае достаточно, чтобы напряжение холостого хода сварочного источника равнялось 60 – 65 В. В условиях пониженной ионизации дугового промежутка повторное зажигание дуги происходит при напряжении зажигания большем, чем напряжение дуги. Стабилизирующее действие индуктивности объясняется наличием фазового сдвига между напряжением и током в сварочной цепи переменного тока. Благодаря этому сдвигу напряжение, в момент обрыва дуги, близко к своему амплитудному значению, что благоприятно сказывается на повторном зажигании дуги. В процессе сварки длина дуги постоянно меняется. Одной из причин влияющих на длину дуги является процесс плавления и переноса металла электрода. Электродный металл, расплавленный электрической дугой, переходит в виде капель в ванну жидкого металла, которая образуется на поверхности свариваемого изделия у основания дуги (основание дуги называют также кратером). Процесс переноса металла схематично изображён на рис. 6.

В начальный момент времени на конце электрода образуется слой расплавленного металла (рис. 6а). Затем, по мере накопления, расплавленный металл принимает вид капли (рис. 6б), которая, через некоторое время перемыкает дуговой промежуток (рис. 6в). В этот момент происходит короткое замыкание сварочной цепи и резкое возрастание величины сварочного тока. Резкое нарастание тока приводит к возникновению электромагнитных сил разрывающих каплю у её основания. Теперь дуга возникает между концом электрода и каплей. Под давлением паров и газов зоны дуги, капля с ускорением вводится в сварочную ванну металла [3]. При этом часть металла в виде брызг выбрасывается из зоны сварка. Нередко, после сварки с использованием самодельного сварочного источника, всё пространство вдоль сварочного шва оказывается залепленным каплями металла, удалить которые можно только при помощи зубила и молотка. Причина кроется в неудачной внешней вольтамперной характеристики сварочного источника. Свойства сварочного источника определяются его внешними характеристиками: статической и динамической вольтамперными характеристиками. Статическая характеристика источника питания – это зависимость выходного напряжения Uвых от тока нагрузки Iн в установившемся режиме. Обычно статические характеристики источников питания бывают трёх видов: падающая, жёсткая и возрастающая. В установившемся режиме процесс горения дуги регламентируется статическими характеристиками сварочного источника и сварочной дуги (рис. 7). Как уже говорилось ранее, при ручной дуговой сварке процесс протекает на токах соответствующих горизонтальному участку статической характеристики сварочной дуги (80 – 300 А). Для обеспечения высокого качества сварных изделий, при этом способе сварки, необходимо соблюдать следующие условия: изменения сварочного тока должны быть минимальными, а сила тока короткого замыкания не должна превышать удвоенное значение сварочного тока [4]. Этим условиям отвечает крутопадающая характеристика сварочного источника.

При полуавтоматической сварке в среде защитного газа на больших плотностях тока, соответствующих началу восходящего участка статической вольтамперной характеристики дуги, для обеспечения саморегулирования сварочного процесса, статическая характеристика сварочного источника должна быть жёсткой и даже возрастающей (при сварке тонкой проволокой, когда плотность тока максимальна).

Список используемой литературы: 1. Справочная книга электромонтёра. Энергоиздат, 1934 г.. 2. Цукерман М. Б. Источники питания сварочной дуги и электрошлакового процесса. М. “Высшая школа”, 1974 г. 3. Геворкян В. Г. Основы сварочного дела. М. “Высшая школа”, 1971 г. 4. Розаренов Ю. Н. Оборудование для электрической сварки плавлением. М. “Машиностроение”, 1987г.

Часть 2. Сварочный трансформатор

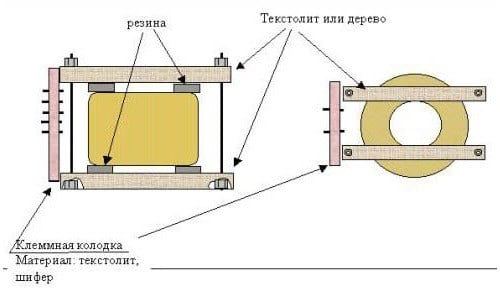

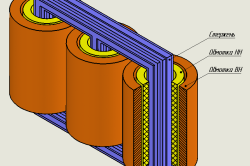

Парк бытовых сварочных источников состоит в основном из источников переменного тока. Это объясняется простотой и дешевизной последних, хотя ручная сварка на переменном токе и уступает по качеству аналогичной на постоянном токе. Основным узлом современного сварочного источника переменного тока является специальный, как правило, однофазный сварочный трансформатор. Сварочный трансформатор выполняет роль гальванической развязки между сварочной цепью и напряжением сети, понижает напряжение сети до величины необходимой для сварки и обычно содержит две, электрически не связанные между собой, обмотки. Для уменьшения потерь на вихревые токи, магнитопровод трансформатора набирается из листовой трансформаторной стали толщиной 0.35 – 0.5 мм. По характеру устройства магнитной цепи различают трансформаторы броневого и стержневого типов (рис. 1). Трансформаторы стержневого типа, по сравнению с трансформаторами броневого типа, имеют более высокий КПД и допускают большие плотности токов в обмотках. Поэтому сварочные трансформаторы обычно, за редким исключением, бывают стержневого типа.

По характеру устройства обмоток различают трансформаторы с цилиндрическими и дисковыми обмотками (рис. 2). Для рассмотрения свойств трансформаторов, того или иного типа, удобно использовать схему замещения трансформатора [5](рис. 3).

Где: U1, U2 – напряжение на первичной и вторичной обмотках трансформатора. r1, r2 – омическое сопротивление первичной и вторичной обмоток трансформатора. L1s, L2s – индуктивность рассеяния первичной и вторичной обмоток трансформатора. Lµ - индуктивность намагничивания трансформатора. rc – сопротивление, характеризующее потери в сердечнике трансформатора. n – коэффициент трансформации трансформатора.

Индуктивность рассеяния Ls обмотки вызывается наличием магнитного потока рассеяния Фs не сцепляемого с другой обмоткой. В трансформаторах с цилиндрическими обмотками одна обмотка намотана поверх другой. Так как обмотки находятся на минимальном расстоянии друг от друга, то практически весь магнитный поток первичной обмоткой сцепляется с витками вторичной обмотки. Только некоторая часть магнитного потока первичной обмотки , называемым потоком рассеяния, протекает в зазоре между обмотками и поэтому не связана со вторичной обмоткой. Так как ток ограничивается только омическим сопротивлением r1 и r2 обмоток, то трансформатор имеет жёсткую характеристику, и ток короткого замыкания на вторичной обмотке более чем в 10 раз превосходит рабочий ток трансформатора. Как было сказано ранее, трансформатор с такой характеристикой не годится для ручной сварки. Для получения падающей внешней характеристики сварочного источника, в этом случае, используют или балластный реостат или дроссель переменного тока. Наличие этих элементов сильно увеличивает массу и габариты сварочного источника, а так же уменьшают его КПД. Выход может быть в использовании трансформатора с дисковыми обмотками, имеющего падающую внешнюю нагрузочную характеристику. В трансформаторах с дисковыми обмотками одна обмотка разнесена от другой. Так как обмотки удалены друг от друга, то значительная часть магнитного потока первичной обмотки не связана со вторичной обмоткой. Ещё говорят, что эти трансформаторы имеют развитое электромагнитное рассеяние. Индуктивности рассеивания L1s и L2s имеют значительную величину и их реактивное сопротивление в большей мере влияет на ток трансформатора, чем в случае трансформатора с цилиндрическими обмотками. Трансформатор имеет, необходимую нам, падающую внешнюю характеристику, где рабочий ток составляет ?80% от тока короткого замыкания. Именно трансформаторы с развитым электромагнитным рассеянием, в основном, используются при ручной сварке на переменном токе. Индуктивность рассеяния трансформатора зависит от взаимного расположения обмоток, от их конфигурации, от материала магнитопровода и даже от близко расположенных к трансформатору металлических предметов. Поэтому точный расчёт индуктивности рассеяния практически невозможен. Обычно, на практике, расчёт ведётся методом последовательных приближений с последующим уточнением обмоточных и конструктивных данных на практическом образце. Возможная методика расчёта трансформатора с развитым электромагнитным рассеиванием приведена в [6]. Регулировка сварочного тока, обычно, достигается изменением расстояния между обмотками, которые выполняются подвижными. В бытовых условиях трудно выполнить трансформатор с подвижными обмотками. Выход может быть в изготовлении трансформатора на несколько фиксированных значений сварочного тока. Более тонкая регулировка сварочного тока, в сторону уменьшения, может осуществляется укладыванием сварочного кабеля в кольца.

Ниже приведены обмоточные данные и описана конструкция именно такого сварочного трансформатора,

позволяющего получать два фиксированных значения сварочного тока – 150 А и 120 А.

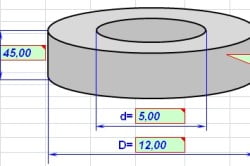

Размеры и расположение обмоток сварочного трансформатора изображены на рис. 4. Обмотки мотаются на двух каркасах, выполненных из листового стеклотекстолита толщиной 2 мм. На каркасе первичная и вторичная обмотки изолированы друг от друга стеклотекстолитовой щёчкой толщиной 2мм. Перед намоткой каркас следует усилить, насадив на деревянную оправку. Отверстие, предназначенное для насадки на сердечник, должно быть больше размеров сердечника на 1.5 - 2 мм, что позволит в последствии без проблем собрать трансформатор. Первичная обмотка W1 состоит из двух секций (I и I’), расположенных на различных каркасах и соединённых параллельно. Каждая из секций содержит по 230 витков провода ПЭВ-2 ?1.9 мм. Если в наличие имеется провод ?2.7 мм, то, в этом случае, первичная обмотка будет состоять из двух секций соединённых

последовательно и содержащих по 115 витков. После намотки слоя провода, его следует уплотнить лёгкими ударами деревянного молотка. Если трансформатор изготавливается в кустарных условиях, то, после намотки каждого слоя, его необходимо промазывать пропиточным лаком. В качестве межслойной изоляции используется пресшпан толщиной 0,5 - 1 мм. Для вторичной обмотки W2 берётся голая алюминиевая шина сечением 30 мм2 (5 х 6 мм). Перед намоткой шину следует плотно обмотать, для изоляции, киперной лентой или тонкой хлопчатобумажной тканью, предварительно порезанной на полосы шириной 20 мм. После изоляции поперечные размеры шины должны увеличится не более чем на 1.5 мм. Так же как и первичная, вторичная обмотка поровну распределена на обоих каркасах. Секции IIa и IIa’ содержат по 34 витка, а секции IIb и IIb’ содержат по 8 витков алюминиевой шины. То, что меньшему сварочному току соответствует большее количество витков вторичной обмотки , не опечатка. Дело в том, что напряжение обмотки пропорционально количеству витков, а реактивное сопротивление пропорционально квадрату этой же величины и поэтому сопротивление обмотки растёт быстрее, чем её напряжение. Шина укладывается на более широкую сторону и, при правильной изоляции и укладке, в два слоя входит 21 виток. После намотки каждого слоя, его следует уплотнить лёгкими ударами деревянного молотка и обильно промазать пропиточным лаком. Для намотки можно использовать алюминиевую шину такого же сечения, но с другим соотношением сторон. В этом случае, возможно, следует несколько скорректировать высоту секции вторичной обмотки, чтобы в два слоя входило ровное количество витков. После намотки и пропитки трансформатор следует просушить. Температура и время сушки определяются маркой используемого пропиточного лака.

Сердечник трансформатора набран из пластин холоднокатанной трансформаторной стали шириной 40 мм и толщиной 0.35 мм (холоднокатанная сталь, в отличие от горячекатанной имеющей почти чёрный цвет, имеет белый цвет). Можно использовать листовую сталь от списанного трансформатора трансформаторной подстанции. Имеющееся железо сначала рубят на полосы, потом режут на фрагменты длиной 108 и 186 мм. Также подойдет железо от понижающего трехфазного трансформатора 380/36 В серии ТСЗИ.Заусенцы на краях рубленного железа необходимо удалить с помощью надфиля или мелкого напильника. Сердечник собирается в “перекрышку” с возможно меньшими зазорами в местах стыковки отдельных листов. Конструкция сердечника трансформатора изображена на рис. 5. Готовый, намотанный и собранный трансформатор, необходимо поместить в защитный кожух, который необходимо изготовить из неферромагнитного материала, например алюминия. В кожухе необходимо предусмотреть вентиляционные отверстия. Для подключения первичной обмотки трансформатора к сети ~220 В, необходимо использовать кабель с медной жилой сечением не менее 6 мм2 и силовую розетку на ток 63А, имеющую заземляющий нож, который необходимо соединить с сердечником трансформатора и с защитным кожухом. Соответственно, заземляющий контакт розетки должен быть надёжно заземлён. Концы вторичной обмотки необходимо подключить к латунным шпилькам диаметром 8 – 10 мм, установленным на диэлектрической термостойкой панели, которая крепится к защитному кожуху трансформатора. В качестве сварочных можно использовать мягкие медные провода сечением

16 – 25 кв. мм.

Список используемой литературы:

1. Найвельт Г. С. Источники электропитания радиоэлектронной аппаратуры. Москва, “Радио и связь” 1986 г. стр. 106. 2. Закс М. И. И др. Трансформаторы для электродуговой сварки. Ленинград, “Энергоатомиздат” 1988г. стр. 31 – 38.

Часть 3. Дополнение к статье о сварочном трансформаторе.

В отличие от обычных трансформаторов, к сварочному трансформатору предъявляется ряд требований, определяемых спецификой его работы. Во-первых сварочный трансформатор должен иметь определённую нагрузочную характеристику, согласованную с вольтамперной характеристикой дуги (будем считать, что этот вопрос уже хорошо рассмотрен). Во-вторых сварочный трансформатор (в особенности бытовой) должен иметь минимальные габариты и массу. Специфика работы сварочного трансформатора (СТ) заключается в том, что он нагружен не все 100% времени своего включения. Степень нагруженности СТ определяется продолжительностью нагрузки. ПН=100?tр/tц, Где tр – длительность рабочего цикла, tц – общее время цикла, состоящего из рабочего цикла и паузы. Обычно считается, что ПН сварочного трансформатора не превышает 60%. Для бытового сварочного трансформатора принимают ещё более низкое значения ПН=20%. Данное обстоятельство позволяет уменьшить сечение окна в магнитопроводе, необходимого для размещения обмоток, за счёт увеличения плотность тока в обмотках СТ, относительно трансформатора работающего непрерывно, без значительного ухудшения его теплового режима. В этом случае, для медной обмотки, плотность тока не должна превышать

8 А/кв.мм, а для алюминиевой 5 А/кв.мм, при сварочном токе до 150А [1]. Работа при максимально возможной индукции в сердечнике СТ позволяет уменьшить сечение сердечника СТ. Для использования этой возможности необходимо знать значение максимальной индукции для выбранного материала сердечника. Здесь ситуация осложняется тем, что самодеятельный конструктор обычно имеет дело с трансформаторным железом неизвестной марки. Пытаясь использовать это железо, обычно выбирают заниженную величину индукции насыщения, что, в свою очередь, приводит к неоправданному увеличению размеров и массы сварочного трансформатора. Ниже приводится методика испытания железа, пользуясь которой можно определить индукцию насыщения трансформаторного железа, имеющегося в распоряжение. Сначала, из имеющегося трансформаторного железа, нужно собрать тестовый замкнутый магнитопровод сечением 5 – 10 кв. см(сечение магнитопровода определяется

перемножением толщины пластины на её ширину и общее количество пластин). На полученный магнитопровод необходимо, мягким изолированным проводом сечением 1,5 – 2,5 кв. мм, намотать обмотку на напряжение 5 – 10 В(?50 витков). Затем надо замерить активное сопротивление Rобм обмотки и рассчитать среднюю длину магнитной силовой линии Lс сердечника. Пользуясь формулой на рис.1, можно рассчитать среднюю длину магнитной силовой линии стержневого сердечника. На рис.2 изображена схема, позволяющая определить значение индукции насыщения тестируемого сердечника. Мощность трансформатора Т не менее 63 ВА.

Результаты измерений заносят во вторую и третью колонки таблицы 1.

Значения в колонках 4 – 5 таблицы рассчитываются по приведённым формулам. Затем, используя данные колонок 5, 6 (H~- напряжённость переменного магнитного поля, B – индукция в сердечнике), строим график кривой намагничивания тестируемого сердечника (рис. 3).

На рис. 3 приведены графические построения, необходимые для нахождения значений индукции

насыщения Bs, максимальной индукции Bm и максимальной напряжённости переменного магнитного поля сердечника H~. Рассчитаем маломощный СТ, предназначенный для работы от сети переменного тока 220 В, 50 Гц. Задавшись напряжением холостого хода СТ Uxx=65 B и максимальным током сварки Iм, определяем габаритную мощность сварочного трансформатора Pг: Pг=Uxx?Iм=65?150=9750 ВА По общеизвестной формуле определяем SоSс: Где:

J – плотность тока в обмотках (8 А/кв.мм для Cu, 5 А/кв.мм для Al и 6,5 А/кв.мм для CuAl), Ko – коэффициент заполнения окна (0,33 – 0,4), Kc – коэффициент заполнения стали (0.95). Пусть Bm=1,42 Тл, первичная обмотка мотается медным проводом, а вторичная алюминиевым. SoSc=9750/(1,11?1,42?6,5?0,33?0,95)=3035 см^4

Для стержневых трансформаторов рекомендуются следующие соотношения размеров [2]: X=1,6, Y=2 и Z=2,5 – 5

Где: X=c/a, Y=b/a, Z=h/a (рис. 1). Если Z=4, то SoSc=a^4?12,8 Отсюда можно найти размер “а” сердечника. Выбираем а=4 см. Зная размер “a”, найдём размеры “c, b, h”:

c=a?X=4?1,6=6.4 см; b=a?Y=4?2=8 см; h=a?Z=4?4=16 см Определим ЭДС одного витка трансформатора: Eв=2,22?0.01?Bm?Sc?Kc=2,22?0.01?Bm?a?b?Kc = 2,22?0.01?1.42?32?0,95 = 0,958 В/вит Количество витков вторичной обмотки: W2 = Uxx/Eв = 65/0,958 = 68 витков Сечение алюминиевого провода вторичной обмотки: S2=Iм/JAL=150/5=30 мм^2(можно использовать алюминиевую шину сечением 5х6 мм^2). Количество витков первичной обмотки: W1 = U1/Eв = 220/0,958 = 230 витков Найдём максимальный ток первичной обмотки: I1м=Iм?W2/W1=150?68/230=44,35 А Сечение медного провода первичной обмотки: S1=I1м/JCU=44,35/8=5,54 мм^2.Так как трансформатор стержневой, то первичная (и вторичная) обмотка находится на двух катушках. Если катушки включаются параллельно, то они должны содержать по 230 витков провода ПЭВ-2 ?1,9 мм (2,827 мм^2), если последовательно, то должны содержать по 115 витков провода ПЭВ-2 ?2,7 мм (5,7 мм^2).Для получения внешней крутопадающей нагрузочной характеристики, совместно с СТ, можно использовать балластный реостат сопротивлением 0,2 – 0,4 Ом, выполненный из нихромовой проволоки ?3 - 4 мм. Для расчёта трансформатора с дисковыми обмотками (с развитым электромагнитным рассеянием) можно воспользоваться рекомендациями изложенными в [3].

Литература: 1. В. Баранов. Маломощный электросварочный аппарат. РАДИО №7 за 1996 год, стр. 52-54. 2. А. Н. Горский и др.. Расчёт электромагнитных элементов источников вторичного электропитания. М., РАДИО И СВЯЗЬ, 1988 год, стр. 5. 3. М. И. Закс и др.. Трансформаторы для электродуговой сварки. Л., ЭНЕРГОАТОМИЗДАТ 1988 год, стр. 20-40.

Скачать статью

v277.ru

Сварочный трансформатор своими руками

Сегодня сложно представить работы по монтажу разнообразных металлоконструкций без применения сварки. Высокая прочность соединения элементов конструкций при помощи сварных работ позволила сварочному агрегату завоевать высокую популярность и занять достойное место в арсенале инструментов любого мастера. Заводские модели сварочников не всегда могут соответствовать тем запросам, которые предъявляет к ним мастер. Именно это и становится причиной того, что очень часто умельцы стремятся сделать сварочный трансформатор самостоятельно.

Устройство сварочного трансформатора.

Если вы решите сделать сварочный трансформатор своими руками, то это позволит вам в значительной мере сэкономить финансовые средства при оборудовании домашней мастерской. Когда вам потребуется провести сварные работы, не придется нанимать для этой цели профессионального сварщика. Самодельный трансформатор, при наличии навыков работы с металлом и определенного объема знаний в области электротехники, способен изготовить самостоятельно любой человек «с руками».

Для того чтобы изготовить трансформатор самостоятельно, нужно изучить его конструкцию и принципы функционирования.

Разновидности самодельных трансформаторов для осуществления процесса сваривания

Принцип работы сварочного трансформатора.

На сегодня существует несколько разновидностей трансформаторов, предназначенных для осуществления сварочных работ. Они различаются между собой сложностью конструкции и принципами функционирования. Наиболее популярными являются самодельные сварочные трансформаторы, предназначенные для осуществления дуговой и точечной сварки.

Трансформаторы, предназначенные для проведения дуговой сварки, являются наиболее популярными. Причинами высокой популярности являются:

- простота и надежность конструкции;

- возможность широкого применения;

- высокая мобильность конструкции.

Помимо преимуществ устройства этого типа имеют ряд недостатков, основными среди которых являются:

- низкий коэффициент полезного действия;

- высокая зависимость качества сварного шва от умения и навыков сварщика.

Схема проведения ручной дуговой сварки.

Устройство таких трансформаторов очень простое. В конструкцию агрегата входят сам трансформатор, регулятор силы тока, держатель электродов и зажим для массы. Наиболее популярной конструкцией является трансформатор с тороидальным или П-образным магнитопроводом. Вокруг магнитопровода размещаются две обмотки, состоящие из алюминиевого или медного провода. Одна из обмоток является первичной, а другая — вторичной. В зависимости от техпараметров число витков в первичной и вторичной обмотках может изменяться, дополнительно для изменения технических характеристик в процессе намотки обмоток устройства используют провод различного диаметра.

Еще одним распространенным сварочным трансформатором является трансформатор, предназначенный для осуществления точечной сварки. Трансформаторы в аппаратах точечной сварки имеют меньшую мощность, нежели устройства для дуговой сварки. Трансформаторы для этого типа сварочных агрегатов чаще всего имеют П-образные сердечники. Дополнительно агрегаты точечной сварки в своей конструкции имеют набор конденсаторов, что является для этого типа устройств обязательным в отличие от устройств, обеспечивающих дуговую сварку.

Для того чтобы изготовить самостоятельно сварочный трансформатор, потребуется подготовить соответствующий комплект инструментов и материалов.

Вернуться к оглавлению

Подготовка материалов и изготовление сварочного агрегата

Во избежании ожогов во время сварочных работ применяют фибровый щиток.

Прежде чем изготовить самостоятельно трансформаторное устройство, предназначенное для проведения сварочных работ, требуется подготовить трансформаторное железо для изготовления магнитопровода. Для этой цели следует подбирать марку трансформаторной стали с максимально высоким уровнем магнитной проницаемости.

Для изготовления устройства следует подготовить толстый медный провод. Легче всего изготовить П-образный сердечник. На П-образный магнитопровод легче осуществлять наматывание витков медной обмотки. При изготовлении устройства следует провести расчет количества витков первичной и вторичной обмоток агрегата. Это требуется для того, чтобы обеспечить функционирование сварочника с электродами, диаметр которых составляет 3-4 мм, что позволяет сваривать в домашних условиях как тонкий, так и толстый металл.

На начальном этапе осуществляется набор сердечника, сечение которого должно составлять 25-30 кв. сантиметров. При изготовлении более крупного сердечника резко возрастает масса агрегата, а эффект от такого увеличения минимальный. При поперечном сечении 25-30 кв. сантиметров устройство получает достаточный запас мощности для нормальной работы, но при этом не наблюдается перегрева аппарата при работе под нагрузкой.

После изготовления сердечника подбирают медный провод подходящего поперечного сечения и производят намотку обмоток трансформатора. Для изготовления первичной обмотки лучше всего использовать спецпровод квадратного сечения, обладающий повышенной термостойкостью, с хлопчатобумажным или стеклотканевым изоляционным материалом.

При изготовлении первичной обмотки ей следует уделить особое внимание, так как в случае выхода ее из строя сложно проводить ремонт, а в процессе работы этот компонент конструкции способен разогреваться до температуры 100 градусов. Вследствие высокой температуры обмотки для ее изготовления нельзя применять провод, имеющий ПВХ-изоляцию.

Для того чтобы агрегат нормально функционировал, вторичную обмотку следует изготавливать из такого расчета, чтобы иметь на выходе из устройства рабочее напряжение 60-65 В на холостом ходу и 18-24 В в процессе сваривания.

Вернуться к оглавлению

Особенности работы с агрегатом

Все материалы, которые применяются при изготовлении сварочных агрегатов, можно приобрести в любом магазине электротехники. Для изготовления аппарата потребуется наличие определенного уровня знаний и умений в электротехнической сфере.

При использовании устройства, для того чтобы избежать ожогов, нужно использовать фибровый щиток со специальным светофильтром. Обязательным в процессе работы с агрегатом является использование специальной защитной одежды, рукавиц и защитного головного убора. При хранении аппарата следует оберегать его от воздействия сырости, а в процессе работы с устройством нельзя допускать перегрева агрегата. При проведении работ после израсходования нескольких электродов аппарат следует на несколько минут отключать от электросети для его остывания и недопущения перегрева обмоток трансформатора.

При использовании трансформатора, изготовленного собственными руками, для сварочных работ следует помнить о том, что такое устройство подходит исключительно для проведения незначительных объемов работ.

Именно это обуславливает режим работы устройства, заключающийся в том, что после использования 10-15 электродов диаметром 3 мм агрегату требуется дать время для полного остывания. При использовании электродов большого диаметра время непрерывной работы агрегата следует сократить, а время для остывания увеличить. При использовании для проведения сварочных работ электродов с диаметром 2 мм агрегат можно эксплуатировать на протяжении более длительного времени без остановки для остывания обмоток. Дело в том, что при работе с такими электродами температура обмоток в процессе работы не превышает 70 градусов Цельсия.

Обычное самодельное сварочное устройство трансформаторного типа сильнее всего греется при работе в режиме резки металла, по этой причине при работе в данном режиме агрегату следует давать большее время на остывание. Самодельное устройство можно использовать для резки практически любого металла, используемого в домашнем хозяйстве. При переходе в процессе работы аппарата с одного режима на другой обязательно следует его отключать от сети электроснабжения.

www.parnikiteplicy.ru

Сварочный трансформатор. Практический справочник - Сварочные трансформаторы - Источники питания - Каталог статей

Энергия в трансформаторе преобразуется за счет переменного магнитного поля и использования необходимого количества витков в первичной и вторичной обмотках, расположенных на магнитопроводе. Так называется сердечник, выполненный из трансформаторной стали (из нее изготавливаются различные электрические изделия, которые в процессе эксплуатации попеременно на- и размагничиваются), которая является тонколистовой, низкоуглеродистой и отличается повышенным содержанием кремния (не более 4%) и малым количеством вредных примесей — фосфора и серы (не более 0,02%). Ее магнитопроницаемость определяет и вес устройства. Если магнитные свойства стали максимальны и магнитный поток протекает через нее с наименьшими потерями, то количество стали, необходимое для аппарата, значительно снижается.

В основе действия всех сварочных трансформаторов, применяемых для сварочных работ, лежит принцип электромагнитной индукции, т.е. переменный по направлению (с частотой тока) магнитный поток на магнитопроводе, образовавшийся от действия переменного тока первичной обмотки, пересекает витки вторичной обмотки трансформатора, после чего согласно закону электромагнитной индукции возбуждает в ней напряжение (ЭДС). Пока вторичная (сварочная) цепь не будет замкнута, тока в ней (кроме напряжения) не будет.

Сварочный ток регулируется благодаря изменению величины либо индуктивного сопротивления, либо вторичного напряжения холостого хода трансформатора, что осуществляется посредством секционирования числа витков первичной или вторичной обмотки. Это обеспечивает ступенчатое регулирование тока.

Главный минус всех сварочных трансформаторов — низкий коэффициент мощности cos ф, что объясняется конструкцией трансформатора, в котором падающая вольт-амперная характеристика порождается высокой индуктивностью сварочной цепи. Для стабильного возбуждения сварочной дуги требуется напряжение холостого хода трансформатора на уровне 65 В, в то время как напряжение сварочной цепи составляет 20-30 В. Вследствие возникшего индуктивного сопротивления потери мощности возрастают. Поэтому коэффициент мощности cos ф сварочных трансформаторов должен составлять 0,4-0,5.

Сварочные трансформаторы на основании различных показателей классифицируются следующим образом:

www.sibelektrod.ru

Схема сварочного трансформатора: разновидности, преимущества и недостатки

Трансформаторы для сварки крайне актуальны для промышленных работ. Это особая аппаратура, которая предназначается для того, чтобы преобразовывать напряжение сети в наиболее нужное именно для сварочного прибора. Схема сварочного трансформатора несложная, и его вполне можно изготовить самостоятельно.

Схема простого сварочного трансформатора.

Аппарат эффективно снижает напряжение до холостого хода. Благодаря этому свойству трансформатор для сварки работает без перебоев. Наиболее часто используются трансформаторы стержневого типа. Они отличаются более высокими техническими характеристиками и свойствами: аппарат использует значительно меньшее количество смазочного материала, обладает достаточно простой конструкцией, характеризуется весьма широкими пределами управляемых показателей, отличается высокими показателями сварочного и энергетического функционирования.

В чем заключается принцип работы?

Основные части трёхфазного стержневого трансформатора.

Трансформатор медленно снижает напряжение до 60-80В. А сила тока, наоборот, начинает нарастать до 40-500А. Некоторые модели трансформаторов повышают силу тока до более высоких цифр. Трансформатор должен поддерживать постоянный ток.

Основой всех происходящих процессов является принцип электромагнитной индукции. Большое значение имеет число витков в 1 и 2 обмотке.

Они влияют на коэффициент преобразования. Прибор имеет функцию управления рассеиванием магнитных полей. По магнитопроводу идет ток. Он образует переменное напряжение во всех витках катушки. На выходе напряжение складывается в оптимальное.

Любой сварочный трансформатор должен отвечать требованиям:

Характеристики сварочных трансформаторов.

- Напряжение на вторичной обмотке должно изначально и повторно возбуждать дугу, поддерживать ее горение при сваривании металлических деталей.

- Внешняя характеристика должна быть падающей. Это важно для ручной, автоматической, полуавтоматической сварки. Получить падающую характеристику можно при помощи искусственного повышения индуктивного сопротивления.

- В любом приборе должна быть предусмотрена система регулировки режима сварки. Наиболее эффективно, если система работает в широком пределе.

Работа устройства для сваривания охватывает 3 режима:

- холостой ход;

- работа с нагрузкой;

- короткое замыкание.

Особенности конструктивного решения

Создать сварочный трансформатор в домашних условиях несложно. Некоторые люди не покупают его, а просто собирают в «кустарных» условиях. Схема сварочного трансформатора есть в интернете. Поэтому создать его не составит труда. Итак, этапы создания аппарата дома:

Основные понятия и классификация трансформаторов.

- Основная часть — это магнитопровод. Его еще именуют сердечником. Он имеет в своем составе стальные пластины. Пластины должны быть изолированы друг от друга. Самыми хорошими пластинами признаны те, которые состоят из электротехнической стали. Взять их можно из другой техники.

- На магнитопроводе надо разместить обмотки провода (одну или несколько). Первичная обмотка всегда должна быть единичной. Именно на первичную обмотку трансформатора будет подаваться ток. Все оставшиеся обмотки являются вторичными. В тех случаях, когда мастер полагает, что сваривать он будет мало, медленно (спешить некуда), и отличных материалов для сборки не имеется, можно первичную обмотку сделать из проводов. Но надежность аппарата будет ниже. Выбирая провода, нужно учитывать их сечение, изоляцию. Изоляцию можно легко сделать самостоятельно. Провода покрываются лаком, наматываются в две нити. Тип изоляции сильно влияет на надежность всей обмотки, температуру перегрева, устойчивость к воздействию влаги, изоляцию.

- Необходимо отрегулировать выходное напряжение. Регулирование зависит от самой конструкции. Важными элементами тут являются: движения ходового винта (он идет сквозь сердечник) и движения подвижных обмоток. Следует помнить, что многие конструкции содержат неподвижную сетевую обмотку.

- Корпус крайне важен для трансформатора. Он защитит аппарат от повреждения.

- Чтобы усовершенствовать аппарат, можно добавить к нему ручки и колеса. Это крайне необходимо, если сварочный трансформатор тяжелый.

Схема намотки сварочного трансформатора.

Изготовить обмотку для трансформатора можно из специального обмоточного медного провода. Вторичная обмотка потребует для своего изготовления многожильный кабель, имеющий сечение от 25 до 35 мм. Обмотку можно вывести на медные клеммы. Естественно, покупаемый трансформатор имеет более качественные переключатели.

Самый облегченный трансформатор, изготовленный в домашних условиях, весит более 3 кг. На рынке можно приобрести модели весом более 10 кг.

Схема напрямую зависит от того, какой у аппарата сердечник — стержневой, тороидальный. А также от тех деталей, которые присутствуют у создателя. Мир интернета имеет множественные схемы устройства (например, изображение 1). Его собирают из всех возможных подручных элементов.

Устройство может иметь постоянный и переменный ток. Трансформатор с постоянным током актуален для сваривания тонких металлических листов. Такими являются автомобильные листы, кровельная сталь. При сварке на постоянном токе сварочная дуга устойчивая. Можно сваривать на прямой, обратной полярности. Особого значения нет. Если ток переменный, то его с легкостью можно выпрямить. Достаточно использовать мостовые выпрямители, располагающиеся на мощных диодах.

Классификация оборудования и его разновидности

Разновидностей сварочных трансформаторов множество. По конструкции трансформаторы делятся на:

Изображение 1. Схема сварочного аппарата.

- Многопостный аппарат. Его мощность огромна. Благодаря ему можно обеспечить несколько рабочих мест.

- Однопостный. Наиболее характерен для домашнего применения. Схемы по его сборке также имеются.

По фазовому регулированию трансформаторы подразделяются:

- Модель с одной фазой. Она функционирует при напряжении 220 В.

- Модель трансформатора с 3 фазами. Работает от напряжения в 380 В. Аппарат может сваривать достаточно толстый слой металла. Разработаны трансформаторы, рассчитанные на работу также в 220 В.

По конструкции устройства подразделяются:

Схема трансформатора с первичной и вторичной обмоткой.

- Модель, имеющая магнитное рассеивание. Аппарат состоит из самого трансформатора и дросселя. Дроссель позволяет регулировать напряжение.

- Модель, имеющая увеличенное магнитное рассеивание. Конструкция аппарата более усложненная. В его составе присутствуют подвижные обмотки, конденсатор, импульсный стабилизатор.

- Тиристорная модель. Это новинка среди остальных трансформаторов. Модель имеет силовой трансформатор, фазорегулятор и относительно маленький вес.

Кроме того, стоит подчеркнуть, что рассматриваемое оборудование может работать и на постоянно поступающем токе, и на прерывно поступающем. Те модели, что функционируют на прерывистом токе, отличаются наличием тиристорного типа системы регулирования и дополнительного применения импульсной стабилизации.

Подключение своими руками

Схема подключения трансформатора представлена на инструкции. Следует отметить тот факт, что для правильного функционирования устройства в дальнейшем рекомендуется заблаговременно ее изучить. Перед тем как его подключить, нужно учесть следующие достаточно важные моменты:

Тороидальный трансформатор.

- Сперва проверить соответствие его напряжения и напряжения в сети питания.

- Перед подключением сварочная цепь должна быть разомкнута.

- Подключения сварочного трансформатора производят отдельными рубильниками.

- Промежуток между аппаратом и сетью — минимальный.

- Нельзя допускать падения напряжения в сети больше 5%. В тех случаях, когда этот критерий не соблюдается, рекомендовано увеличить сечение проводов.

Советы для грамотной эксплуатации состоят в следующем. Уход за трансформаторами достаточно прост. Нужно обеспечить качественное заземление, содержать контакты в порядке и чистоте, проверять сопротивление изоляции (это важно при работе под открытым небом), соблюдать требования при эксплуатации, указанные в инструкции.

Покупной трансформатор для сварки

Приобретая трансформатор для сваривания проводов, нужно отталкиваться из следующих базовых характеристик:

Схема расчета сварочного трансформатора.

- Компактность оборудования.

- Устройство стоит недорого.

- Номинальное напряжение прибора 9-40 В. Устройство крайне простое. При наличии большого желания можно собрать его самостоятельно и не приобретать.

- Количество фаз. Это крайне важный момент при покупке сварочного транзистора.

- Номинальный сварочный ток. Профессиональные аппараты, которые применяют на производстве, должны иметь ток до 1000 А, а домашние модели всего 100 А.

- Пределы регулирования сварочного тока. Для домашней модели наиболее располагающее значение от 50 до 200 А.

- Рабочее напряжение 30-70 В (достаточно высокие величины).

- Номинальный режим работы. С помощью данного показателя можно определить количество времени, в течение которого трансформатор работает беспрерывно.

- Напряжение холостого хода. Значение напряжения не должно превышать 80 В.

- Потребляемая мощность. Зная этот показатель, можно подсчитать КПД. Из расчетов выйдет итог — чем выше КПД, тем лучше работает трансформатор.

Неполадки: как исправить проблему

Чертеж сварочного трансформатора.

Любое устройство может перестать работать, несмотря на то, куплено оно или собрано самостоятельно. Ремонт трансформатора можно провести своими усилиями. Конечно, если исключаются промышленные сложные неполадки.

Наиболее распространенные неполадки возникают в цепи прибора. В ней может происходить замыкание, которое и приводит к отключению. Чтобы устранить замыкание, трансформатор нужно разобрать. Неисправные элементы заменяются. Наиболее часто причиной является клеммная колодка, обмотка, располагающаяся рядом с ней.

Может быть и иная причина — это перегрев прибора. Обычно эту причину вызывает установка тока. То есть ток установлен большего значения, чем разрешено в инструкции. Если не учесть этот фактор соответствия, то перегрев будет регулярно сопровождать работу устройства. Это неизбежно приведет к выходу из строя ключевого элемента. В итоге придется менять перемотку полностью.

Размещение изолирующих кругов из электрокартона.

Если работа трансформатора сопровождается сильным гудением, то это может говорить о том, что внутри конструкции расшатались болты. Чтобы исправить этот нюанс, надо снять корпус трансформатора и подтянуть все болты и гайки.

Как только ремонтные работы проведены, устройство надо заново проверить. В том случае, если аппарат стал хорошо работать, можно продолжить работу.

Трансформатор — это простой и надежный аппарат.

Он доступен широкому слою населения.

Прибор активно используется для дуговой сварки, соединения листов металла, ремонта металлических элементов.

Плюсы сварочного трансформатора

Аппарат имеет множество положительных качеств:

Способы намотки обмоток сварочного аппарата на тороидальном сердечнике: 1 – равномерная, 2 – секционная, а – сетевая обмотка, б – силовая обмотка.

- Он выгодно стоит. Прибор дешевый и надежный.

- Аппарат обладает высоким КПД. Обычно КПД равен 70-90%.

- Прибор расходует электроэнергию по минимуму.

- Провести ремонтные работы при его поломке можно самостоятельно.

- Аппарат легок в использовании и не требует навыков и знаний.

Если прибор работает хорошо, то можно увидеть отличное качество швов, металл не разбрызгивается при сваривании, дуга горит стабильно, и металлические листы наплавляются равномерно. В таких случаях мастера подчеркивают: «варит мягко».

Минусы оборудования

Кроме большого количества преимуществ существуют и отрицательные качества прибора. Итак:

- Чтобы провести сварку наиболее качественно, понадобятся специальные электроды. Они созданы для переменного тока и обладают стабилизирующими свойствами.

- Заниженная стабильность горения дуги. Этот минус присущ только тем трансформаторам, которые не имеют встроенного стабилизатора горения.

- Зависимость от колебания напряжения в сети. Этот минус присущ обыкновенным, простеньким аппаратам.

Таким образом, перед приобретением той или иной модели оборудования настоятельно рекомендуется взвесить все преимущества и недостатки.

moyasvarka.ru