Большая Энциклопедия Нефти и Газа. Сварной нахлесточный шов

Сварное нахлесточное соединение

Изобретение относится к области сварки и может быть использовано при точечной сварке нахлесточных соединений, не требующих герметичности. Сварное нахлесточное соединение состоит из верхнего и нижнего элементов, соединенных общей сварной точкой. Сварная точка имеет сквозное оплавленное отверстие, выполненное по центру точки через оба свариваемых элемента. Образованная точка с отверстием имеет тороидальную форму, которая увеличивает площадь сечения на границе нахлеста между соединенными элементами, за счет сквозного проплавления нижнего элемента и воздействия дугой на границу нахлеста, что увеличивает разрушающее усилие при работе соединения на срез. В результате повышается прочность сварного соединения за счет увеличения его рабочего диаметра, обеспечивается простота контроля качества соединения и создание возможности передачи рабочей среды с одной стороны соединения в другую. 1 ил.

Изобретение относится к области сварки и может быть использовано при точечной сварке нахлесточных соединений, не требующих герметичности.

Известны швы сварных соединений электрозаклепочные (ГОСТ 14776-69).

Известно сварное нахлесточное соединение (Сварное нахлесточное соединение. Авторское свидетельство СССР №1530389. Опубл. 23.12.89 г. Бюл. №47), принятое за прототип. Соединение выполнено в виде точки с полным проплавлением верхнего и частичным проплавлением нижнего элементов. Образованное точечное соединение имеет головку определенного диаметра и высоты.

Однако известное соединение имеет ограничение прочности соединения при срезающих нагрузках, которая зависит от площади сечения точки. Ограничение обусловлено асимметрией провара верхнего и нижнего элементов. Верхний лист проплавляется с большим диаметром, чем нижний. Кроме этого, для данного соединения сложно контролировать качество провара нижнего элемента и среднее сечение полученного соединения.

Техническим результатом предлагаемого сварного соединения является повышение прочности сварного соединения за счет увеличения рабочего диаметра соединения, простота контроля качества соединения и создание возможности передачи рабочей среды с одной стороны соединения в другую.

Сущность изобретения - сварное нахлесточное соединение содержит верхний и нижний элементы, соединенные общей сварной точкой, которая имеет сквозное оплавленное отверстие, выполненное по центру точки через оба свариваемых элемента. Образованная точка с отверстием имеет тороидальную форму, которая увеличивает площадь сечения на границе нахлеста между верхним и нижним элементами, за счет сквозного проплавления нижнего элемента и воздействия дугой на границу нахлеста, что увеличивает разрушающее усилие при работе соединения на срез.

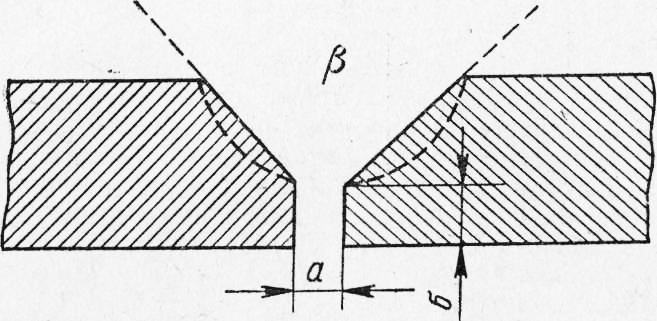

На фиг.1 изображено нахлесточное соединение с отверстием в разрезе, общий вид.

Сварное нахлесточное соединение содержит верхний элемент 1, нижний элемент 2, соединенные сварной точкой 3 с верхним диаметром D и отверстием диаметром d.

Проведена сварка партии нахлесточных соединений пластин толщиной 2+2 мм из алюминиевого сплава типа В95. Сварка проводилась на подкладной пластине из высоколегированной стали. Проплав элементов и получение отверстия осуществлялись регулированием расхода аргона от 3 до 5 л/мин. Результаты представлены в таблице. Были получены сварные соединения с обычным формированием точки в виде электрозаклепки без отверстия (образец №4) и сварены несколько соединений с отверстием (образцы №1, 2, 3). Проведенные испытания сваренных образцов на разрыв показали, что образцы, сваренные с прожогом, т.е. с отверстием, имеют прочность на треть выше, чем образцы без отверстий.

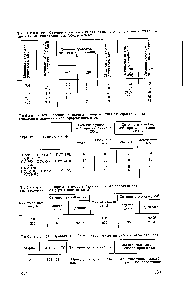

| Образец | D, мм | d, мм | Ток сварки, А | Усилие на разрыв, Р, кг | Примечание |

| 1 | 15 | 3,5 | 140 | 510 | Прожог |

| 2 | 15 | 3,5 | 140 | 550 | Прожог |

| 3 | 16 | 3,5 | 140 | 510 | Прожог |

| 4 | 15 | - | 140 | 370 | Без прожога |

Таким образом, предлагаемое сварное нахлесточное соединение с отверстием позволяет повысить прочность на разрыв за счет увеличения диаметра проплава на границе верхнего и нижнего элементов и повышение жесткости путем придания отверстию тороидальной формы. Соединение позволяет визуально определить качество формирования точки. При необходимости соединение обеспечивает передачу рабочей среды с одной стороны соединения на другую.

Предлагаемое сварное нахлесточное соединение с отверстием может быть получено с помощью известных в технике устройств. Следовательно, предлагаемое соединение обладает промышленной применимостью.

Сварное нахлесточное соединение, содержащее верхний и нижний элементы, соединенные общей сварной точкой, отличающееся тем, что сварная точка выполнена со сквозным оплавленным отверстием по ее центру через оба свариваемых элемента.

www.findpatent.ru

Способ сварки нахлесточных соединений

Изобретение относится к области сварки неподвижной сжатой дугой и может быть использовано для получения нахлесточных соединений плазменной сваркой электрозаклепками в случае, когда не требуется герметичности соединения. Способ включает возбуждение дежурной дуги и последующее прижатие свариваемых деталей плазмотроном. Далее включают рабочую сжатую дугу и проплавляют обе детали. При этом образуют сварочную ванну в виде точки. Расплавленный металл выдавливают на периферию сварочной ванны с образованием сквозного отверстия в центре точки с тороидальной формой оплавления кромок деталей. Затем дугой действуют на внутреннюю поверхность отверстия. Прогревают границу нахлеста и сохраняют отверстие при кристаллизации после отключения дуги. Техническим результатом изобретения является повышение прочности сварного соединения и обеспечение надежного контроля качества соединения. 1 табл.

Изобретение относится к области сварки и может быть использовано для получения нахлесточных соединений плазменной сваркой электрозаклепками, когда не требуется герметичности соединения.

Известно сварное нахлесточное соединение (Сварное нахлесточное соединение. SU. Авторское свидетельство №1530389. Опубл. 23.12.89 г. Бюл. №47). Соединение выполнено в виде точки с полным проплавлением ближней к источнику тепла и частичным проплавлением дальней от источника тепла деталей. Образованное ядро точки имеет головку определенного диаметра и высоты.

Однако известное соединение обладает невысокой прочностью соединения при разрыве, которая зависит от площади сечения точки между свариваемыми деталями.

Известен способ дуговой сварки электрозаклепками, при котором собранные внахлестку свариваемые детали сжимают за пределами формируемой электрозаклепки и возбуждают дугу. Производится сквозное проплавление ближней детали и частичное проплавление дальней по отношению к дуге детали (Способ дуговой сварки электрозаклепками. SU. Авторское свидетельство №1440641, опубл. 30.11.88 г. Бюл. №44). Этот способ, взятый за прототип, обеспечивает качественное удаление окисной пленки и стабильное формирование сварной точки.

Однако при этом способе точка получается с малой площадью сечения расплава между деталями, поэтому сварное соединение имеет малую прочность. При данном способе сложно контролировать качество провара соединения из-за отсутствия полного провара дальней свариваемой детали.

Техническими результатами предлагаемого способа сварки нахлесточных соединений является повышение прочности сварного соединения, обеспечение надежного контроля качества соединения за счет внешнего осмотра и обеспечение прохождения жидкой или газовой среды с одной стороны соединения на другую.

Сущность способа состоит в том, что при сварке нахлесточных соединений неподвижной сжатой дугой возбуждают дежурную дугу, прижимают свариваемые детали плазмотроном, включают зависимую дугу, проплавляют обе детали, образуют сварочную ванну в виде точки, расплавленный металл выдавливают на периферию ванны, образуют сквозное отверстие в центре точки с тороидальной формой оплавления кромок деталей, после чего дугой действуют на внутреннюю поверхность отверстия, прогревают границу нахлеста и сохраняют отверстие при кристаллизации после отключения дуги. Образовавшееся отверстие позволяет проплавить границы нахлеста, увеличивает нагрев, а следовательно, диаметр нижней детали, повышая площадь сечения свариваемых деталей, а образуемое после кристаллизации отверстие повышает жесткость соединения за счет тороидального кольца, что повышает прочность всей сварной точки. За счет увеличения наружного диаметра соединения уменьшается концентрация напряжений в сечении между деталями при их нагружении. За счет этого увеличивается статическая прочность соединения на разрыв и его выносливость при переменных нагрузках.

Способ реализуется следующим образом. Процесс начинается с возбуждения дежурной дуги внутри плазмотрона, между вольфрамовым электродом и соплом. Возбуждение может производиться или осциллятором или замыканием угольным электродом. После этого плазмотроном с изолированной от сопла насадкой прижимают свариваемые детали в нужном месте и через управляемые тиристоры включают зависимую, т.е. рабочую дугу, горящую между электродом и свариваемыми деталями. Процесс сварки сжатой дугой происходит в течение времени, необходимом для сквозного проплавления ближней и дальней деталей. При расплавлении деталей, под давлением сжатой дуги, расплавленный металл выдавливается на периферию ванны, а дуга проникает в глубину ванны до образования отверстия с тороидальной формой оплавления кромок. При этом горение дуги переходит на внутреннюю поверхность тороидального отверстия. При образовании сквозного отверстия с тороидальной сварочной ванной возрастает напряжение на дуге, что служит сигналом к отключению дуги. После образования отверстия сжатая дуга выключается. При кристаллизации металла сквозное отверстие остается.

Получение нахлесточного соединения в виде точки с отверстием и с повышенной прочностью возможно, если в качестве источника тепла использовать не только однофазную, но и трехфазную сжатую дугу или другой источник энергии.

Предлагаемый способ может быть осуществлен с помощью известных в технике средств и материалов. В качестве сварочной горелки может использоваться плазмотрон типа ГСД-1 с неплавящимся вольфрамовым электродом. В качестве источника питания может использоваться известный сварочный трансформатор типа ТДМ-400 после доработки схемой защиты от осциллятора, тиристорным блоком и реле времени для управлением временем включения.

Опробование способа проведено при однофазной сварке сжатой дугой переменного тока на следующих режимах. Производилась сварка нахлесточных деталей из алюминиевого сплава АМг6 толщиной по 2 мм каждая. В плазмотроне установлен вольфрамовый электрод диаметром 3 мм. Длина открытого участка дуги - 4 мм. Расход аргона - 10 л/мин. Ток сварки 140 А. Время сварки - 10 с. Сварка производилась на подкладке из высоколегированной стали. При данных режимах сварка производилась на нескольких образцах с образованием отверстия. Для сравнения была произведена сварка таких же сплавов на обычных режимах с образованием точки без отверстия.

Сваренные образцы шириной 40 мм и длиной 100 мм были подвергнуты испытаниям на разрыв. По результатам испытаний, представленным в таблице, оказалось, что прочность образцов с образованием отверстия на треть превышает прочность образцов с обычными точками без отверстия. Очевидно горение дуги на внутреннюю поверхность тороидальной точки повышает прогрев нахлесточного соединения и повышает прочность сварного соединения. Кроме этого, жесткость образовавшегося отверстия так же повышает прочность на разрыв.

| Таблица | |||

| Образец | Ток сварки, А | Усилие на разрыв, Р, Н | Примечание |

| 1 | 140 | 5100 | С отверстием |

| 2 | 140 | 5500 | С отверстием |

| 3 | 140 | 5100 | С отверстием |

| 4 | 140 | 3700 | Без отверстия |

Таким образом, предлагаемый способ обеспечивает достижение технического результата, заключающегося в повышении прочности при сварке нахлесточного соединения за счет увеличении сечения расплавленной точки и повышения жесткости тороидального кольца, а также уменьшения концентрации напряжений.

Способ сварки нахлесточных соединений неподвижной сжатой дугой, включающий возбуждение дежурной дуги, прижатие свариваемых деталей плазмотроном, включение рабочей сжатой дуги и проплавление обеих деталей с образованием сварочной ванны в виде точки, отличающийся тем, что расплавленный металл выдавливают на периферию сварочной ванны с образованием в центре точки сквозного отверстия с тороидальной формой оплавления кромок деталей, после чего дугой действуют на внутреннюю поверхность отверстия, прогревают границу нахлеста и после отключения дуги при кристаллизации сохраняют образованное отверстие.

www.findpatent.ru

Сварка - нахлесточные шв - Большая Энциклопедия Нефти и Газа, статья, страница 1

Сварка - нахлесточные шв

Cтраница 1

Сварка нахлесточных швов выполняется в один или два слоя. [1]

Сварку нахлесточных швов также следует производить обратноступенчатым способом. Длина ступени не должна превышать 300 - 500 мм. [2]

Сварку нахлесточных швов также следует проводить обратноступенчатым способом. Длина ступени не должна превышать 300 - 500 мм. [3]

Сварку стыковых и нахлесточных швов корпуса, соединяющих корпус и днище, стыковых швов окраек днища, швов приварки лазов-люков и патрубков на корпусе и соединений рулонов с днищем производят сварщики не ниже 6-го разряда. [4]

При сварке нахлесточных швов первая дуга горит в углекислом газе, вторая - под слоем флюса. [6]

При сварке нахлесточных швов увеличение коэффициента провара приводит к образованию подреза стенки и к наплывам на кромке. При сварке стыковых швов коэффициент формы провара изменяется в широких пределах ( г) р 1 3 - 7 - 4) без ущерба для формирования шва. [7]

При сварке нахлесточных швов большое значение имеет точное направление сварочной дуги по кромке. Отклонение шва на верхнюю кромку вызывает избыток расплавленного металла, наплывы и несплавления. Отклонения от верхней кромки дают излишнюю глубину провара, дричем иногда даже валик ложится только на нижний лист. [8]

При сварке продольных нахлесточных швов многослойных обечаек, помимо необходимости обеспечения герметичности таких швов, выполняемых внутри обечаек, предъявляются также сравнительно жесткие требования к форме и размерам соединения. Так, нахле-сточные швы должны иметь плавный переход к основному металлу, а высота их усиления не должна превышать 1 мм над поверхностью замыкающего ( нахлесточного) витка обечайки. Исходя из требований конструктивной прочности соединений такими швами необходимо проплавлять не менее двух витков обечайки, не считая нахлесточного. Для обеспечения минимального изменения формы обечаек и уменьшения числа используемого оборудования следует применять сварку с небольшими тепловложениями в сочетании с достаточно высокой скоростью процесса. [9]

Так как при сварке нахлесточных швов кромки листов находятся в разных плоскостях, группа электромагнитов по одну сторону додкладки выдвигается выше ее на толщину свариваемых листов. [10]

Весьма сложной задачей при сварке нахлесточных швов является обеспечение качественных соединений у торцов обечаек. Телескопич-ность витков обечаек не позволяет использовать выводные планки. Малоэффективны также известные технологические приемы, при которых начало и окончание процесса сварки осуществляют в кокилях8 заполненных металлической крошкой, железным порошком или другими материалами. Поэтому начинать и заканчивать сварку нахлесточных швов необходимо непосредственно у торцов обечаек с использованием автоматических систем введения в процесс дуг, а также программного изменения режима их горения и скорости сварки. При этом величина требуемой обрезки обечаек определяется, прежде всего, надежностью работы датчиков сварочной аппаратуры, контролирующих очередность выполнения отдельных операций. [11]

Под действием тепла, выделяющегося при сварке нахлесточных швов, особенно наружных, форма обечайки изменяется, что проявляется в увеличении ее диаметра в плоскости расположения швов. [13]

И показана роликовая машина МСП-1, применяемая для сварки прямолинейных нахлесточных швов крупногабаритных изделий из полиэтиленовой пленки толщиной 25 - 100 мк. Машина имеет четыре сварочных ролика, закрепленных попарно и нагреваемых электрической спиралью. На роликах натянута бесконечная лента, которая, нагреваясь при их вращении, через целлофановую и фторопластовую прокладку передает тепло свариваемой полиэтиленовой пленке. Машину устанавливают на подвесные направляющие. [15]

Страницы: 1 2

www.ngpedia.ru