Делаем угловую струбцину своими руками. Сварка угловая

Сварка угловая

Как правильно варить угловой шов?

Сваривание угловых швов выполняется несколькими способами. Например, при помощи вертикальных проводников или способом сварки наклонным электродом. Выбранный способ будет влиять на технику выполнения работ.

V-образное сварное соединение удобнее выполнять вертикальным катодом. Сварка углового шва вертикальным электродом позволяет получать качественные сварные соединения. Получить такие соединения легче, чем работать наклонной проводящей составляющей частью.

Варианты способов сварки угловых швов

К примеру, сварка угловых швов обеспечивает наиболее благоприятные условия создания полного провара корня сварного соединения по всей его длине. Технологическое выполнение задачи похоже на создание стыковой сварной сварки с V-образным разделением. Сварное соединение формируется между поверхностями V-образной формы подходящим сварочным аппаратом.

V-образные сварные соединения выполняются без скоса кромок, если металл толщиной менее 14 мм. Кроме того, от свариваемой толщины металла зависит выбор вариантов ручной дуговой сварки.

Рекомендуемые варианты скошенных сборок могут быть следующими:

- габариты металла — 4-6, катет — 5 мм, проводящая часть– 5 мм, 250-300А;

- габариты металла — 6-8, катет — 6 мм, проводящая часть — 6 мм, 300-350А;

- габариты металла — 10-14, катет — 8 мм, проводящая часть — 8 мм, 480-560А.

Как показывает практика, сваривание вертикальным катодом не всегда возможно в нижнем положении. При отсутствии такой возможности V-образные стыки варят наклонной составляющей частью. Этот способ работы отличается отрицательными характеристиками. К примеру, наклонным проводником практически невозможно получить качественный провар наплавляемых стыков. Это возможно из-за того, что разгоряченная жидкость постоянно стекает с поверхности, установленной вертикально. Процесс получения неразъемного соединения наклонным электродом затруднителен в односторонних швах трубопроводов. Непроваренная кромка может стать следствием образования трещин. Исключаются подобные дефекты двухсторонней разделкой кромок.

Технология процесса работ

Сваривают стыки, помещенные под углом следующими режимами:

Односторонним угловым швом со скосом кромок под углом 45:

- элементы с металлическими свойствами — 4 мм; число — 1; размер проводника — 3-4; 120-160А;

- элементы с металлическими свойствами — 6 мм; число — 1; диаметр — 4-5; 160-220А;

- элементы с металлическими свойствами — 8 мм; число — 2; размер проводника — 4-5; 160-220А;

- элементы с металлическими свойствами — 12 мм; число — 4; размер проводника — 4-6; 160-300А;

- элементы с металлическими свойствами — 20 мм; число — 8; размер проводника — 3-4; 160-300А;

Односторонний V-образный стык с двумя кромками под углом 45 — на выбор сварщика

- лист толщиной — 10; количество проходов — 4; электрод — 4-6; 160-320А;

- лист толщиной — 20; количество проходов — 6; электрод — 4-6; 160-360А;

- лист толщиной — 40; количество проходов — 16; электрод — 4-6; 160-360А;

- лист толщиной — 60; количество проходов — 30; электрод — 5-6; 220-360А.

При сварке V-образных стыков важно следить за положением, а также движением проводника. Следует учесть, что после окончания процесса на поверхности останутся брызги, окалины и капли из металла и шлака.

Варить V-образный стык нужно уметь, если требуется монтаж металлических конструкций различного типа. Также стыки под углом появляются при изготовлении многих мелких деталей. Работа требует предварительных знаний и навыков тренировки.

Сергей Одинцов

electrod.biz

Как правильно варить угловые швы

Сварка угловых швов. Техника выполнения углового сварного шва

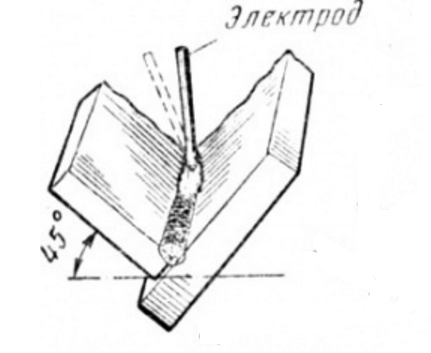

Сварка угловых швов может быть выполнена двумя способами. Это способ сварки вертикальным электродом ( в лодочку ), о нём мы уже говорили на странице Сварка швов в нижнем положении и способ сварки наклонным электродом. От выбранного способа зависит техника выполнения углового сварного шва. Наиболее технологична и удобна сварка угловых швов вертикальным электродом.

Сварка угловых швов вертикальным электродом

Качественные угловые сварные соединения, выполняемые вертикальным электродом ( в лодочку ), получить проще, чем те, которые выполняются наклонным электродом. Схема сварки в лодочку показана на рисунке слева. Такой способ сварки позволяет обеспечить наиболее благоприятные условия для полного провара корня сварного шва по всей его длине.

Техника выполнения шва в лодочку сходна с техникой выполнения стыкового сварного шва с V-образной разделкой, т.к. формирование сварного шва происходит между свариваемыми поверхностями похожей, V-образной формы. При сварке угловых швов в лодочку , необходима особенно тщательная сборка свариваемых изделий, чтобы обеспечить максимально возможный зазор между ними. Чем меньше будет зазор, тем меньше вероятность протекания в него жидкого металла.

Выполнение угловых сварных швов в лодочку возможно без скоса кромок, если толщина свариваемого металла менее 14мм. Зазор между свариваемыми кромками не должен быть больше 10% от толщины листа. Выбор режимов ручной дуговой сварки для выполнения угловых швов, происходит в зависимости от свариваемой толщины. Рекомендуемые режимы сварки угловых швов указаны в таблице:

Толщина металла, мм

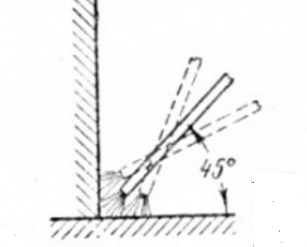

Сварка угловых швов наклонным электродом

На практике далеко не всегда есть возможность установить сварное соединение в лодочку . Если нет этой возможности, угловые швы сваривают наклонным электродом (см. рисунок):

а) тавровое соединение; б) соединение внахлёст; в) угловое соединение

Недостаток способа сварки наклонным электродом заключается в том, что при таком способе достаточно тяжело добиться хорошего провара наплавляемого металла по нижней поверхности из-за того, что жидкий металл постоянно стекает на неё.

Также тяжело избежать подреза на вертикальной плоскости. Такой дефект в сварном шве получается из-за того, что жидкий металл постоянно стекает с вертикальной поверхности. Учитывая эти факторы, сварку угловых швов наклонным электродом применяют для выполнения небольших катетов, до 8мм.

Кроме этого, при сварке наклонным электродом затруднён провар корня шва. Из-за этого, в односторонних швах, или двусторонних без разделки кромок, может получиться непровар. Этот дефект, может послужить причиной образования горячих трещин. или холодных трещин при сварке .

Для исключения подобных дефектов, при сварке ответственных соединений толщиной более 4мм, выполняют одностороннюю разделку, а при толщине более 12мм - двустороннюю разделку кромок. Рекомендуемые режимы сварки угловых швов указаны в таблице:

Тип сварного шва

Толщина металла, мм

При сварке угловых многопроходных швов наклонными электродами, первый валик наплавляют на горизонтальной поверхности. Этот валик будет помогать при выполнении последующего валика, т.к. будет препятствовать стеканию жидкого металла из сварочной ванны.

При сварке угловых швов электроду сообщают поперечные колебательные движения, начиная с нижней поверхности, а затем переходить на вертикальную поверхность. Об этом мы уже говорили на странице Сварка швов в нижнем положении . Необходимо выбрать оптимальную траекторию движения электрода. При выборе правильной траектории риск возникновения непроваров и других дефектов в сварном шве, существенно снижается.

Дополнительные материалы по теме:

(c) taina-svarki.ru Публикация материалов сайта в интеренете возможна только при указании активной ссылки на сайт taina-svarki.ru Использовать картинки возможно только при сохранении на них доменного имени taina-svarki.ru. Автор в Google+

Сварка углового шва #8212; как сделать правильный сварочный шов

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

Техника сварки Т-образных соединений

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую #8212; вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина #8212; больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Как правильно наложить угловой шов

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Грубейшая ошибка #8212; начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов #8212; видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Техника сварки нахлесточных соединений

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (жмите на кнопки ниже):

Как правильно класть надежный сварочный шов

- Принципы сварочного процесса

- Последовательность кладки сварного шва

- Рекомендации и нюансы при работе

На сегодняшний день существует большое разнообразие способов соединения металла. Но чтобы понять, как правильно класть сварочный шов, необходимо подробнее изучить принципы и методы сварки. По техническим характеристикам способы разделяют на два типа:

Характеристики сварных (неразъемных) соединений.

К разъемным относят те соединения, при которых есть возможность разъединять детали без нарушения соединительных элементов. К примеру, болт и гайка. А вот неразъемное соединение считается самым прочным, так как при нем детали не разъединяются без нарушения соединительных частей. К такому типу относят сварочные и заклепочные типы стыковки. При необходимости получения качественной и надежной стыковки оптимальным вариантом будет сварочный шов.

Часто умельцы для сварки элементов приобретают сварочные устройства, не имея никаких навыков и опыта в работе. И после неудач они начинают задаваться вопросом, как правильно класть сварочный шов.

Принципы сварочного процесса

Различные виды сварки.

Сварка #8211; это процесс соединения отдельных элементов металла, где применяется электросварка. Соединяющие элементы плавятся под воздействием электродуги и электрода, который представляет собой стержень из металла со специальным покрытием. с и прочность сварного шва во многом зависят от различных факторов:

- сварочного устройства;

- регулятора силы тока;

- от размера используемого электрода;

- от классификации и навыков сварщика.

В бытовых и промышленных сферах используется несколько видов сварки, которые, в свою очередь, делятся на группы:

Технология контактной точечной сварки.

Применяя газопрессовую сварку, используют открытый огонь ацетил-кислорода. Достоинством подобного метода является большая производительность. Такой способ широко используется в газовых и нефтяных промышленностях. Он распространен при прокладке трубопроводов, а также широко используется в машиностроении.

Если в сети небольшое напряжение, то часто применяют контактную сварку, но при этом должно быть высокое значение электрического тока. При таком методе допустима сварка точечным и стыковым способом. Следовательно, и по шву работать легче.

Чтобы освоить технологию сварочного дела, необходимо приобрести сварочное устройство. Его можно взять в аренду, а если оно необходимо для длительной работы, то разумнее будет купить его. Сегодняшние специализированные магазины могут предложить ряд сварочных устройств, среди которых имеются и аппараты, оснащенные регулятором тока.

Вернуться к оглавлению

Последовательность кладки сварного шва

Чтобы научиться правильно класть сварной шов, важно учесть то, что электроды должны выбираться с учетом толщины свариваемого металла, а сила тока должна выставляться по электродам.

Метод расчета не составит труда, к примеру:

- при использовании сварочных трансформаторов с сечением электрода в 1 мм ток должен соответствовать 30-40 А;

- сварочный инвертор с размером электрода в 3 мм требует силы тока в 80 А, а при силе тока в 100 А возможно выполнение резки металла.

Технология прокладывания сварочного шва.

Что касается помещения, то это не имеет значения, но при произведении сварочных работ для обеспечения пожарной безопасности нужно запастись ведром воды. Перед тем как начать сварочные работы, необходимо подготовить все инструменты, чтобы они были под рукой. Свариваемые детали в местах швов должны быть зачищены при помощи металлической щетки. Чтобы шов был ровный и аккуратный, рекомендуется свариваемые заготовки предварительно выставить с применением струбцин или тисков.

Чтобы иметь представление, как правильно работать электросваркой, желательно предварительно практиковаться на сварке валиков на плоскости, а при выполнении этого процесса оптимальным вариантом будет использование электродов сечением 3 мм, так как они самые ходовые.

Важно учесть то, что для работ лучше всего применять только что купленные электроды, так как давно приобретенные могут впитать влагу, что затрудняет процесс сварки.

- Необходимо массу при помощи зажима прикрепить к рабочему элементу;

- Электрод вставляется в держатель.

- Поджигается дуга, при этом применяют один из двух способов: чиркают, как спичкой, или постукивают по свариваемой детали.

- Далее выполняется сварка посредством ведения электродом по поверхности (угол должен соблюдаться в 75°) при этом должны производиться колебательные фракции, по принципу работы это напоминает подгребание под кратер дуги расплавленной массы металла.

- В завершение получается качественный ровный шов.

Сделать ровный качественный шов не составляет труда. Важно иметь хоть немного знаний физики, необходимое качественное оборудование и немного умения.

Вернуться к оглавлению

Рекомендации и нюансы при работе

Чтобы правильно класть сварочный шов и производить качественную электросварку, важно верно подобрать угол наклона электрода. Как уже было замечено, в большинстве случаев угол равняется 75°, а чтобы добиться дуги, нужно чиркнуть по металлу, и как только появится вспышка, электрод быстро отрывается от поверхности.

Чтобы дуга горела стабильно, важно точно и правильно отрегулировать подаваемый ток. При недостаточной силе тока дуга может моментально погаснуть и получится залипание электрода, при повышении, наоборот, произойдет разбрызгивание металла в разные стороны и начинается возгорание.

При сварке электрод имеет способность плавиться, он делается меньше в размере, что требует его периодического продвижения к свариваемым элементам, но с учетом сохранения стабильной дуги. Если это упустить из виду, то дуга тоже погаснет.

При процессе сварки образуется сварочная ванна, она имеет вид смеси жидкого металла и расплавленного сердечника электрода с покрытием. Во время постоянного плавления при перемещении электрода с выдерживанием зазора шов выполняется прочный, качественный, а его технические и механические свойства будут намного выше.

Швы будут иметь аккуратный и эстетичный вид.

Конечно, сварочный процесс #8211; это сложное занятие. Моментально освоить квалификацию и навыки практически нельзя. Чтобы освоить все нюансы и хитрости сварочного дела, необходимо много времени, терпения и сил. Но после освоения профессиональных навыков и опыта, используя различные способы сварки, можно будет выполнять не только стыки, но и индивидуальные изделия.

Источники: http://taina-svarki.ru/sposoby-svarki/svarka-uglovyh-shvov.php, http://swarka-rezka.ru/svarka-uglovogo-shva-kak-sdelat-pravi/, http://moiinstrumenty.ru/svarochnyj/kak-pravilno-klast-svarochnyi-shov.html

Сварка угловых швов. Техника выполнения углового сварного шва

Сварка угловых швов может быть выполнена двумя способами. Это способ сварки вертикальным электродом ( в лодочку ), о нём мы уже говорили на странице Сварка швов в нижнем положении и способ сварки наклонным электродом. От выбранного способа зависит техника выполнения углового сварного шва. Наиболее технологична и удобна сварка угловых швов вертикальным электродом.

Сварка угловых швов вертикальным электродом

Качественные угловые сварные соединения, выполняемые вертикальным электродом ( в лодочку ), получить проще, чем те, которые выполняются наклонным электродом. Схема сварки в лодочку показана на рисунке слева. Такой способ сварки позволяет обеспечить наиболее благоприятные условия для полного провара корня сварного шва по всей его длине.

Техника выполнения шва в лодочку сходна с техникой выполнения стыкового сварного шва с V-образной разделкой, т.к. формирование сварного шва происходит между свариваемыми поверхностями похожей, V-образной формы. При сварке угловых швов в лодочку , необходима особенно тщательная сборка свариваемых изделий, чтобы обеспечить максимально возможный зазор между ними. Чем меньше будет зазор, тем меньше вероятность протекания в него жидкого металла.

Выполнение угловых сварных швов в лодочку возможно без скоса кромок, если толщина свариваемого металла менее 14мм. Зазор между свариваемыми кромками не должен быть больше 10% от толщины листа. Выбор режимов ручной дуговой сварки для выполнения угловых швов, происходит в зависимости от свариваемой толщины. Рекомендуемые режимы сварки угловых швов указаны в таблице:

Толщина металла, мм

Сварка угловых швов наклонным электродом

На практике далеко не всегда есть возможность установить сварное соединение в лодочку . Если нет этой возможности, угловые швы сваривают наклонным электродом (см. рисунок):

а) тавровое соединение; б) соединение внахлёст; в) угловое соединение

Недостаток способа сварки наклонным электродом заключается в том, что при таком способе достаточно тяжело добиться хорошего провара наплавляемого металла по нижней поверхности из-за того, что жидкий металл постоянно стекает на неё.

Также тяжело избежать подреза на вертикальной плоскости. Такой дефект в сварном шве получается из-за того, что жидкий металл постоянно стекает с вертикальной поверхности. Учитывая эти факторы, сварку угловых швов наклонным электродом применяют для выполнения небольших катетов, до 8мм.

Кроме этого, при сварке наклонным электродом затруднён провар корня шва. Из-за этого, в односторонних швах, или двусторонних без разделки кромок, может получиться непровар. Этот дефект, может послужить причиной образования горячих трещин. или холодных трещин при сварке .

Для исключения подобных дефектов, при сварке ответственных соединений толщиной более 4мм, выполняют одностороннюю разделку, а при толщине более 12мм - двустороннюю разделку кромок. Рекомендуемые режимы сварки угловых швов указаны в таблице:

Тип сварного шва

Толщина металла, мм

При сварке угловых многопроходных швов наклонными электродами, первый валик наплавляют на горизонтальной поверхности. Этот валик будет помогать при выполнении последующего валика, т.к. будет препятствовать стеканию жидкого металла из сварочной ванны.

При сварке угловых швов электроду сообщают поперечные колебательные движения, начиная с нижней поверхности, а затем переходить на вертикальную поверхность. Об этом мы уже говорили на странице Сварка швов в нижнем положении . Необходимо выбрать оптимальную траекторию движения электрода. При выборе правильной траектории риск возникновения непроваров и других дефектов в сварном шве, существенно снижается.

Дополнительные материалы по теме:

(c) taina-svarki.ru Публикация материалов сайта в интеренете возможна только при указании активной ссылки на сайт taina-svarki.ru Использовать картинки возможно только при сохранении на них доменного имени taina-svarki.ru. Автор в Google+

Сварка углового шва #8212; как сделать правильный сварочный шов

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

Техника сварки Т-образных соединений

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую #8212; вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина #8212; больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Как правильно наложить угловой шов

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Грубейшая ошибка #8212; начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов #8212; видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Техника сварки нахлесточных соединений

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (жмите на кнопки ниже):

Как правильно класть надежный сварочный шов

- Принципы сварочного процесса

- Последовательность кладки сварного шва

- Рекомендации и нюансы при работе

На сегодняшний день существует большое разнообразие способов соединения металла. Но чтобы понять, как правильно класть сварочный шов, необходимо подробнее изучить принципы и методы сварки. По техническим характеристикам способы разделяют на два типа:

Характеристики сварных (неразъемных) соединений.

К разъемным относят те соединения, при которых есть возможность разъединять детали без нарушения соединительных элементов. К примеру, болт и гайка. А вот неразъемное соединение считается самым прочным, так как при нем детали не разъединяются без нарушения соединительных частей. К такому типу относят сварочные и заклепочные типы стыковки. При необходимости получения качественной и надежной стыковки оптимальным вариантом будет сварочный шов.

Часто умельцы для сварки элементов приобретают сварочные устройства, не имея никаких навыков и опыта в работе. И после неудач они начинают задаваться вопросом, как правильно класть сварочный шов.

Принципы сварочного процесса

Различные виды сварки.

Сварка #8211; это процесс соединения отдельных элементов металла, где применяется электросварка. Соединяющие элементы плавятся под воздействием электродуги и электрода, который представляет собой стержень из металла со специальным покрытием. с и прочность сварного шва во многом зависят от различных факторов:

- сварочного устройства;

- регулятора силы тока;

- от размера используемого электрода;

- от классификации и навыков сварщика.

В бытовых и промышленных сферах используется несколько видов сварки, которые, в свою очередь, делятся на группы:

Технология контактной точечной сварки.

Применяя газопрессовую сварку, используют открытый огонь ацетил-кислорода. Достоинством подобного метода является большая производительность. Такой способ широко используется в газовых и нефтяных промышленностях. Он распространен при прокладке трубопроводов, а также широко используется в машиностроении.

Если в сети небольшое напряжение, то часто применяют контактную сварку, но при этом должно быть высокое значение электрического тока. При таком методе допустима сварка точечным и стыковым способом. Следовательно, и по шву работать легче.

Чтобы освоить технологию сварочного дела, необходимо приобрести сварочное устройство. Его можно взять в аренду, а если оно необходимо для длительной работы, то разумнее будет купить его. Сегодняшние специализированные магазины могут предложить ряд сварочных устройств, среди которых имеются и аппараты, оснащенные регулятором тока.

Вернуться к оглавлению

Последовательность кладки сварного шва

Чтобы научиться правильно класть сварной шов, важно учесть то, что электроды должны выбираться с учетом толщины свариваемого металла, а сила тока должна выставляться по электродам.

Метод расчета не составит труда, к примеру:

- при использовании сварочных трансформаторов с сечением электрода в 1 мм ток должен соответствовать 30-40 А;

- сварочный инвертор с размером электрода в 3 мм требует силы тока в 80 А, а при силе тока в 100 А возможно выполнение резки металла.

Технология прокладывания сварочного шва.

Что касается помещения, то это не имеет значения, но при произведении сварочных работ для обеспечения пожарной безопасности нужно запастись ведром воды. Перед тем как начать сварочные работы, необходимо подготовить все инструменты, чтобы они были под рукой. Свариваемые детали в местах швов должны быть зачищены при помощи металлической щетки. Чтобы шов был ровный и аккуратный, рекомендуется свариваемые заготовки предварительно выставить с применением струбцин или тисков.

Чтобы иметь представление, как правильно работать электросваркой, желательно предварительно практиковаться на сварке валиков на плоскости, а при выполнении этого процесса оптимальным вариантом будет использование электродов сечением 3 мм, так как они самые ходовые.

Важно учесть то, что для работ лучше всего применять только что купленные электроды, так как давно приобретенные могут впитать влагу, что затрудняет процесс сварки.

- Необходимо массу при помощи зажима прикрепить к рабочему элементу;

- Электрод вставляется в держатель.

- Поджигается дуга, при этом применяют один из двух способов: чиркают, как спичкой, или постукивают по свариваемой детали.

- Далее выполняется сварка посредством ведения электродом по поверхности (угол должен соблюдаться в 75°) при этом должны производиться колебательные фракции, по принципу работы это напоминает подгребание под кратер дуги расплавленной массы металла.

- В завершение получается качественный ровный шов.

Сделать ровный качественный шов не составляет труда. Важно иметь хоть немного знаний физики, необходимое качественное оборудование и немного умения.

Вернуться к оглавлению

Рекомендации и нюансы при работе

Чтобы правильно класть сварочный шов и производить качественную электросварку, важно верно подобрать угол наклона электрода. Как уже было замечено, в большинстве случаев угол равняется 75°, а чтобы добиться дуги, нужно чиркнуть по металлу, и как только появится вспышка, электрод быстро отрывается от поверхности.

Чтобы дуга горела стабильно, важно точно и правильно отрегулировать подаваемый ток. При недостаточной силе тока дуга может моментально погаснуть и получится залипание электрода, при повышении, наоборот, произойдет разбрызгивание металла в разные стороны и начинается возгорание.

При сварке электрод имеет способность плавиться, он делается меньше в размере, что требует его периодического продвижения к свариваемым элементам, но с учетом сохранения стабильной дуги. Если это упустить из виду, то дуга тоже погаснет.

При процессе сварки образуется сварочная ванна, она имеет вид смеси жидкого металла и расплавленного сердечника электрода с покрытием. Во время постоянного плавления при перемещении электрода с выдерживанием зазора шов выполняется прочный, качественный, а его технические и механические свойства будут намного выше.

Швы будут иметь аккуратный и эстетичный вид.

Конечно, сварочный процесс #8211; это сложное занятие. Моментально освоить квалификацию и навыки практически нельзя. Чтобы освоить все нюансы и хитрости сварочного дела, необходимо много времени, терпения и сил. Но после освоения профессиональных навыков и опыта, используя различные способы сварки, можно будет выполнять не только стыки, но и индивидуальные изделия.

Источники: http://taina-svarki.ru/sposoby-svarki/svarka-uglovyh-shvov.php, http://swarka-rezka.ru/svarka-uglovogo-shva-kak-sdelat-pravi/, http://moiinstrumenty.ru/svarochnyj/kak-pravilno-klast-svarochnyi-shov.html

Комментариев пока нет!www.kakdelat-pravilno.ru

Угловой шов | Сварка металлов

При выполнении угловых швов наклонным электродом (рис. 30, а) жидкий металл под действием гравитационной силы стремится стекать на нижнюю плоскость. Поэтому выполнение этих швов лучше производить «в лодочку» (рис. 30, б) электродами, которые позволяют вести сварку опиранием покрытия на свариваемые кромки изделия.

Рис. 30. Положение и движения электрода при выполнении угловых швов

Сварка «в лодочку»

Сварка «в лодочку» угловых швов для листов толщиной до 14 мм возможна без скоса кромок (двусторонняя сварка) или с частичной разделкой кромок и увеличенным размером притупления. Зазор между свариваемыми элементами не должен превышать 10% толщины листа. Режимы сварки «в лодочку» с опиранием электрода даны в табл. 8.

Таблица 8. Режимы сварки угловых швов «в лодочку» с опиранием электрода

| Толщина свариваемых листов, мм | Катет шва, мм | Диаметр электрода | Ток. А |

| 4-6 | 5 | 5 | 250-300 |

| 6-8 | 6 | 6 | 300-350 |

| 10- 14 | 8 | 8 | 480-560 |

Примечание. Максимальные значения тока должны уточняться по данным паспорта электродов.

Сварка наклонным электродом

Однако не всегда можно установить сварное изделие для сварки «в лодочку»; тогда угловые швы выполняют наклонным электродом. В этом случае возможен непровар корня шва и кромки нижнего листа. Тщательный прогрев кромок свариваемых частей достигается правильным движением электрода, который следует держать под углом 45 к поверхности листов и производить поперечные движения треугольником без задержек или с задержками в корне шва. В процессе сварки электрод следует наклонять то к одной, то к другой плоскости листов.

Угловые швы в нижнем положении с катетами до 10 мм выполняют сваркой в один слой электродами диаметром до 5 мм, иногда без поперечных движений.

Угловые швы без скоса кромок с катетами более 10 мм могут выполняться в один слой, но с поперечными движениями электрода треугольником, причем лучший провар корня шва обеспечивается с задержкой электрода в корне шва.

Швы со скосом кромок

Угловые швы с односторонним или двусторонним скосом кромок применяют при изготовлении особо ответственных изделий.

Скос кромок у стенки тавра делают под углом (50 ± 5)°. При толщине стенки до 4 мм шов со скосом кромки выполняют в один слой; при большей толщине сварка ведется в несколько слоев и проходов. При выполнении многослойных тавровых швов наклонным электродом швы обычно получаются с неравными катетами на полке и стенке. Поэтому при проектировании сварных изделий допускаются угловые швы с неравными катетами. Примерные режимы сварки тавровых соединений со скосом кромок даны в табл. 9.

Таблица 9. Примерные режимы ручной дуговой сварки угловых швов со скосом кромок

| Тип шва | Толщина металла, мм | Число слоев или проходов | Диаметр электрода, | Ток, А |

| Односторонний таврового или углового соединения, со скосом одной кромки под углом (45±2)° | 4 | 1 | 3-4 | 120-160 |

| 6 | 1 | 4-5 | 160-220 | |

| 8 | 1-2 | 4-5 | 160-220 | |

| 12 | 3-4 | 4-6 | 160-300 | |

| 20 | 6-8 | 4-6 | 160-300 | |

| Двусторонний таврового или углового соединения, с двумя симметричными скосами одной кромки под углом (45±2)° каждого скоса | 10 | 2-4 | 4-6 | 160-320 |

| 20 | 4-6 | 4-6 | 160-360 | |

| 40 | 8- 16 | 4-6 | 160-360 | |

| 60 | 16-30 | 5-6 | 220-360 | |

| 80 | 30-40 | 5-6 | 220-360 |

www.svarkametallov.ru

www.samsvar.ru

Угловой шов | Сварка своими руками

С угловыми швами (их еще называют тавровыми) приходится сталкиваться каждому сварщику, ведь они являются часто встречающимися элементами различных металлических конструкций и узлов. Работа с ними требует некоторого опыта и освоения несложных приемов.

Есть один секрет, с помощью которого угловой шов может выполнить любой человек, даже не имеющий практических навыков. Он работает, если есть возможность сориентировать узел в пространстве под углом 45о по отношению к горизонтальной оси и варить «в лодочку». В таком случае шлак не будет стремиться затечь на планку, которая находится ниже. Катет шва до 7-8 мм выполняют однослойным, свыше — в несколько слоев.

Если не требуется получить катет большой величины, электрод можно вести вдоль угла без поперечных движений. Также узел нужно наклонять таким образом, чтобы шлак стекал в сторону противоположную от сварочной ванны.

Техника сварки немного усложняется, если угловое соединение невозможно ориентировать в пространстве. Если одна из планок углового шва расположена строго горизонтально, нельзя начинать сварку с вертикальной планки, так как металл будет стараться стечь на нижнюю не разогретую поверхность. Из-за этого сплавления присадки и основного металла не произойдет и образуется непровар.

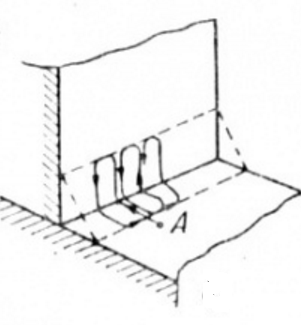

Чтобы выполнить качественный шов без дефектов, нужно сварку начинать в точке А, как это показано на изображении, а далее совершать движения по линии (в направлении, указанном стрелками) –круговые движения против часовой стрелки со сдвигом вправо.

Угол наклона электрода — сорок пять градусов.

svarka-master.ru

Угловая струбцина для сварки своими руками: чертежи

Сварочный процесс отличается трудоемкостью и большой затратой времени. Для того, чтобы облегчить и ускорить работу, существуют такие специальные приспособления, как уголки, упоры и струбцины. В данной статье мы поговорим про угловые струбцины для сварки и о том, как их можно сделать в домашних условиях.

Содержание статьи

Что такое струбцина?

Струбцина представляет собой универсальное приспособление, которое служит для закрепления металлических конструкций определенным образом, что существенно упрощает сварочный процесс. Тиски угловые позволяют закрепить металлоконструкцию под определенным углом в необходимом и — что не менее важно — в удобном положении для работы. Конструкции струбцин могут быть разнообразные в зависимости от того, как именно необходимо закрепить деталь. Они могут быть разных размеров и форм. Всегда полезно иметь под рукой несколько вариантов струбцин, так как во время работы может понадобиться скрепление деталей различной конфигурации.

Конструкция

Существует огромное количество струбцин, которые отличаются друг от друга формой, размерами, стоящей перед ними задачей. К примеру, струбцина для работы с трубами предназначена для сварки последних под различными углами, к примеру, 90 градусов. Без применения зажимов соблюдение точного угла при работе будет затруднительным. Угловые струбцины производятся разного вида, исходя из ширины скрепляемых труб и угла, под которым эти трубы будут свариваться.

Угловые зажимы отличаются по следующим признакам:

- толщина губок. Чем больше толщина прижимных губок, тем надежнее зажимаются трубы и сварочный шов не выгибается и не выламывается.

- материал изготовления прижимных винтов. Во время сварочных работ расплавленный металл может разбрасываться во все стороны, прижимные винты не исключение. При попадании расплавленного металла на резьбу винта может произойти спайка, что приведет резьбу в негодность. Чтобы этого избежать, делают омедненные винты. Медь не позволяет брызгам застывать на поверхности винта, тем самым сохраняя его работоспособность.

- рабочая поверхность. Струбцина может увеличить рабочую зону при работе электродом под определенным углом.

Угловые тиски для сварки труб состоят из подвижной и основной частей. Для регулирования степени сжатия подвижная часть оснащается винтом. С его помощью можно регулировать расстояние между прижимными губками и деталью. Подвижность конструкции обеспечивает работу с деталями различной формы и сечения.

При выборе струбцины следует обращать внимание на вид выполняемых работ. К примеру G — струбцины используются при работе со стальными деталями малой толщины. Для работы с деталями большой толщины следует применять F — струбцины.

Угловая струбцина своими руками

Стоимость фиксатора на рынке велика, поэтому есть смысл сделать угловую струбцину для сварки своими руками. Для многих эта задача будет посильной, ведь такой фиксатор можно сделать даже из мусора, который годами лежит в сарае и который по-хозяйски просто жалко выбрасывать.

Угловые струбцины просты в своей конструкции, что позволяет сделать их даже в домашних условиях.

Первым делом следует выполнить набросок или чертеж фиксатора, нанести на него основные размеры, это поможет при дальнейшей работе. При выборе материала следует обращать внимание на железо. Железо — самый оптимальный вариант.

- Для того, чтобы сформировать основание, необходим листовой металл от 8 до 10 миллиметров. Для фиксации можно использовать уголок нужного размера. Соединение намного лучше производить электросваркой.

- Делаем винтовой зажим. Можно взять две гайки и сварить их между собой. Кронштейн с центральным резьбовым отверстием делается в пределах 30 — 40 миллиметров. Крепление лучше делать на болтах, чтобы была возможность его поменять в случае срыва резьбы.

- Важно уделить большое внимание расположению зажимных губ. Угол должен быть соблюден идеально, иначе желаемый угол 90 градусов при работе выходить не будет. Сначала следует приварить один уголок к зажиму, к которому накладывается второй уголок. После все это прижимается и приваривается к скобе.

- По боковым поверхностям струбцины нужно установить направляющие, чтобы внутреннее основание могло перемещаться. По биссектрисе изготавливаемого фиксатора вырезается паз в пределах 8 — 10 миллиметров

- Далее необходимо в верхнее основание изготавливаемого прижимного устройства закрутить болт. Лучше, чтобы резьба на болте не доходила до его головки, это позволит свободно перемещаться основаниям по отношению друг к другу.

Можно изготовить более подвижный вариант струбцины, где прижатие свариваемых деталей будет происходить не только под углом 90 градусов. Угол прижатие можно будет регулировать.

В заключение

Исходя из вышесказанного, применение струбцин может облегчить работу сварщика, избавляя его от постоянной надобности подгонять соединяемые детали несколько раз подряд. Тиски угловые несложно сделать дома, что позволит сэкономить деньги на их покупке. Самодельные фиксаторы ни в чем не уступают фабричным моделям и вполне способны составить им конкуренцию.

[Всего голосов: 0 Средний: 0/5]

svarkaed.ru

Машины для сварки угловых швов

Машины для сварки угловых швов CORNERWELD разработаны для сварки листов металла под углом 90°. Точная зажимная техника с функцией охлаждения и системой подачи защитного газа, а также удобное управление машиной для регулировки сварочных циклов обеспечивают непревзойденно высокое качество сварных угловых швов.

При использовании нержавеющей стали форма углов сварных швов визуально кажется идеальной, без изменения цвета. Опрятный внешний вид сохраняется особенно, при дополнительным шлифовании, когда углы окантованных листовых заготовок из нержавеющей стали с отточенными, очищенными или даже отделанными под мрамор поверхностями.

Качество сварного шва

Автоматизированная сварка углов обеспечивает значительную экономию средств по сравнению с ручной сваркой. Сварка выполняется не только значительно быстрее, но также исключает необходимость трудоемкой, дорогостоящей ручной очистки и шлифования углов. В конкретных случаях срок окупаемости инвестиций в оборудование составляет менее шести месяцев в зависимости от продукции и длины сварного шва.

Сферы применения:

- Сварка 90° углов с прямыми кромками

- Шкафы управления, санитарная мебель, промышленные кухни, счетчики, вентиляционные каналы, медицинская техника, операционная хирургическая мебель, хлебопекарное оборудование, обработка металлических листов, упаковочные машины и т.д.

- Углы с внутренней изгибами до 75 мм и внешним изгибами до 80 мм (в зависимости от типа).

- Различные геометрии углов на одной установке из-за переменной система зажима

- Простое переключение из-за принципа быстрого зажима для упругих зажимных элементов.

- Материал: Сталь, оцинкованная сталь, высококачественная сталь 1,3401, 1,4404, 1.4401 и т.д., алюминий, медь...

- Толщина листа: 0,5 – 3 мм

- Методы сварки: дуговая сварка в среде инертного газа, микроплазменная сварка, дуговая сварка плавящимся электродом в среде инертного газа/в среде активного газа, лазерная сварка

Конструкция машин

Переменная система зажима позволяет сваривать углы широкого спектра геометрии с внешними и внутренними изгибами. Сменные внутренние и внешние элементы зажима в сочетании с системой быстрого зажима гарантируют гибкость в процессе производства. В сотрудничестве с клиентами, мы разработаем оптимальную концепцию зажима и оборудования в зависимости от ассортимента и объема.

Управление машиной обеспечивает свободный выбор направления сварки и настройки сварочных программ для конкретных частей. Максимальная длина сварки для стандартной серии составляет100/300/500 мм. Сварка удлиненных элементов и элементов особых параметры длины выполняется по запросу.

Опции:

- Устройство подачи холодного провода

- Память параметров для 100 производственных программ сварки

- Руководство оператора и документация на государственном языке

- Балочный подъемник

- Специальные зажимные элементы, модульные системы

- Модем для удаленного обслуживания

Технические данные CORNERWELD 300/500

| CORNERWELD | 300-HH-42-80 | 500-HH-42-80 |

| Длина сварки до | 300 мм | 500 мм |

| Высота зажима (балки) над полом | 1220 м | |

| Материал | Нержавеющая сталь, сталь, оцинкованная сталь, алюминий | |

| Толщина листа | 0,4 мм - 3,0 мм | |

| Макс. отогнутая кромка | 42 мм | |

| Макс. отбортовка | 80 мм | |

| Электрическое подключение | 400/230 вольт / 3 / N / PE; 50/60 Гц; сеть TN | |

| Размеры (Ш x Г x В) | 800 мм х 1200 мм х 1800 мм | 800 мм x 1400 мм x 1800 мм |

| Вес | 860 кг | 980 кг |

Cornerweld 500-42-HH и 300-42-HH

Cornerweld 500-42-HH и 300-42-HH

Специальные решения

Для сварки углов существует широкий спектр применения от шкафов управления, воздуховодов, кухонного оборудования из высококачественной стали вплоть до медицинского оборудования. Благодаря своей особой геометрии или размеров, некоторые части не могут быть сварены на машинах для сварки угловых швов CORNERWELD из стандартной серии.

CORNERWELD 100-HE

Специальная версия машины для сварки угловых швов CORNERWELD с подъёмным агрегатом и токарной унифицированной силовой головкой деталей, а также с увеличенным корпусом машины.

|

|

|

Подъёмный агрегат и токарная унифицированная силовая головка деталей уменьшают нагрузку на оператора машины при повороте частей для сварки всех четырех углов. Подъемное устройство поставляется с регулируемым уравнителем силы тяжести и обеспечивает беспрепятственное перемещение деталей во всех необходимых направлениях (вращение, вверх/вниз, в сторону), для того, чтобы части, которые не вращаются симметрично могут быть подняты и зажаты. В случае малогабаритных деталей, углы могут быть сварены без использования подъемного устройства.

Сферы применения

- Угловая сварка швов на больших и тяжелых деталях

- Бытовая техника

- Металлические корпуса

- Холодильные агрегаты, счетчики

- Чаны, сборные резервуары

- Материал: Нержавеющая сталь 1.4301, алюминий, сталь холодной оцинковки и т.д.

- Толщина листа: 0,5 – 2 мм

- Методы сварки: дуговая сварка в среде инертного газа, сварка с использованием холодной проволоки

CORNERWELD 1600-HH

Машина для сварки угловых швов CORNERWELD 1600-НН для дешевого и гибкого производства больших вентиляционных каналов и профильных деталей из четырех отдельных частей разреза металла.

CORNERWELD 1600-HH с двуручным управлением подъемником балки. Станина с увеличенной высотой (высота балки 2600 мм) для крупногабаритных деталей.

CORNERWELD 1600-HH с двуручным управлением подъемником балки. Станина с увеличенной высотой (высота балки 2600 мм) для крупногабаритных деталей.

Представление в САПР машины CORNERWELD 1600-HH с зажатой деталью 1600 x 1600 мм и длиной угла 1500 мм.

Представление в САПР машины CORNERWELD 1600-HH с зажатой деталью 1600 x 1600 мм и длиной угла 1500 мм.

В процессе производства четыре квадратные части разрезаемого металла имеют двухсторонний внутренний изгиб (позже отгибание кромки), а затем свариваются при помощи машины для сварки угловых швов CORNERWELD. Поперечный подъемник обеспечивает простую загрузку и выгрузку деталей с фланцем высотой до 40 мм. Безопасная эксплуатация поперечного подъемника осуществляется при помощи устройства безопасного двуручного управления.

В изображенной конструкции максимальная длина сварки составляет 1600 мм. Высота балок составляет 2600 мм для того, чтобы сваривать детали с длиной кромки, параметры которой - 1600 мм х 1600 мм. Наименьший размер детали, которая может быть закреплена по всей длине сварки, 150 мм х 150 мм.

Сферы применения

- Сварка 90° углов с прямыми кромками с длиной до 1600 мм

- Вентиляционные каналы, профильные детали вентиляционных строений, вентиляционные трубы, сварка секций котла

- Согнутые фланцы высотой до 40 мм

- Материал: Сталь, хромоникелевая сталь, алюминий (например, DIN EN 10152, 10131, 10088, DIN 17440)

- Толщина листа: 1 – 3,0 мм

- Методы сварки: дуговая сварка в среде инертного газа;

CORNERWELD VERTIKAL

Машины для сварки угловых швов CORNERWELD V с вертикальным направлением сварки были разработаны для сварки углов на габаритных деталях. Вертикальная сварка уменьшает требуемую высоту машины и в то же время позволяет горизонтальную транспортировку деталей.

CORNERWELD V-100 с уложенной деталью (поддонник) и выдвинутыми щеточными опорами. Метод сварки: WIG, макс. длина сварного шва: 100 мм.

CORNERWELD V-100 с уложенной деталью (поддонник) и выдвинутыми щеточными опорами. Метод сварки: WIG, макс. длина сварного шва: 100 мм.

Опорные столы, занимающие большую площадь гарантируют ровную установка деталей в заданном положении в сочетании с установкой для обеспечения правильной установки угла для крепления и сварки. Гибкая очистка облегчает обработку деталей и делает условия труда эргономичней и в то же время предотвращает появление повреждений поверхности заготовки.

Дополнительная память программы выполнения сварки позволяет сохранять настройки различных параметров сварки (длина сварки, толщина металла, геометрия шва) и при необходимости оперативно использовать их снова. Сегменты внутреннего зажима могут быть просто заменены с помощью быстрого зажима системы при замене деталей или в случае износа.

Безопасность оператора при вертикальном перемещении инструментов внутреннего зажима гарантируется при наличии защитного ограждения позиций зажима с кистями из норки и внутренней предохранительной крышкой, при этом необходимо обеспечить концевой упор.

Сферы применения

- Угловая сварка швов изгибов больших деталей

- Поддон для сбора масла, кухонные столешницы, стойки, двери, фасады из нержавеющей стали, обшивки ...

- Детали габаритами от 250 x 150 мм² до 1500 x 4000 мм² (длина x ширина)

- Вертикальная длина сварки в зависимости от модели составляет до 300 мм

- Материал: Сталь, высококачественная нержавеющая сталь, алюминий и т.д.

- Толщина листа: 0,5 – 1,5 мм

- Методы сварки: Сварка в среде инертного газа или микроплазменная сварка

CORNERWELD двухуровневый

Наименьших затрат времени можно достичь при автоматической сварке угловых швов и при одновременной обработке нескольких задач сварки, а также путем разделения процесса установки и сварки. CORNERWELD Duplex используется в качестве основы для сварки частей передней панели устройства.

|

|

|

Двойная техника зажима с регулировкой ширины для различных размеров детали позволяет производить дуговую сварку в среде инертного газа сваривать одновременно двух угловых швов. Точная зажимная техника с функцией охлаждения и системой подачи защитного газа надежно предотвращает изменение цвета на поверхности продукции.

Дальнейшее снижение времени цикла снижается , когда решение с двумя станциями работает в реверсном режиме. В то время как работник снимает только что сваренную деталь и вставляет новую часть, такая часть может быть приварена в последней позиции. Быстродействующий затвор гарантирует безопасность оператора во время автоматической смены конфигурации.

Сферы применения

www.deltasvar.ru

назначение, виды, как изготовить самостоятельно

Для фиксации угла между деталями конструкции удобно пользоваться угловой струбциной для сварки. Польза этого инструмента неоспорима. Струбцина серьезно облегчает задачи изготовления самых разных конструкций, ведь с ней можно обойтись без помощника. Чаще всего применяется она для фиксации под прямым углом, но подходит и для других видов углов. Инструмент применяют сварщики, слесари, столяры и плотники, трудящиеся дома и в своих мастерских. Особенно струбцина помогает при изготовлении мебели, рам, станин из деревянного бруса или профильного металла.

Общая характеристика

Струбцина выручает, когда требуется зафиксировать детали, чтоб дать время высохнуть клею или выполнить сварку. При сборке мебели приспособление поможет собрать элементы без смещений, просверлить в нужном месте отверстия для крепежа. Самодельный инструмент весит немного, но с фиксацией справиться на «отлично». Его проще переносить с места на место, чем обычные строительные тиски. Угловая струбцина для сварки изготавливается из металла.

На зажиме самодельного приспособления есть два упора. Обязательно присутствует блок-зажим, обладающий хорошей подвижностью, благодаря чему он может использоваться для заготовок разного размера. Для высокой жесткости фиксации должны наличествовать винт и рычажный механизм. Для столярного варианта допускается использование бегунка и планки. Но при любой конструкции детали упора должны быть подвижными.

Преимущества инструмента

Из-за дороговизны заводских изделий выгодно сделать струбцину своими руками, но экономия — это не единственное преимущество инструмента. Подобранная под определенные работы калибровка струбцины поможет зафиксировать детали лучше. Если струбцина делается для разовой работы, в изготовлении используются дешевые материалы.

Деревянная струбцина

Такая струбцина подходит для работы с мебелью. Рекомендуется брать дерево одной из следующих пород:

- дуб;

- ясень;

- береза;

- граб;

- бук.

Влажность древесины должна быть не больше 12%.На заготовках не должно быть сучков, неровностей, дефектов. Делаются две пластины по 15 см шириной, 20 см длиной, примерно двухсантиметровой толщины. Еще у двух брусков длина и ширина должна быть до 25 см, а толщина — 2 см. Понадобится крепеж. Для изготовления струбцины угловой для монтажа мебели нужны саморезы и металлические болты. Два самореза длиной 20 см, а еще два — примерно 12 см. Диаметр всех четырех — 5 мм.

Приспособления для работы с деревом изготавливаются так:

- Две длинные рейки кладутся на стол.

- Первая рейка кладется ребром вверх, вторая рейка — наоборот.

- В рейках дрелью просверливаются отверстия для соединения.

- Одна пластина крепится к нижнему брусу.

- Отверстия для крепежа в обеих деталях должны совпадать.

- Вторая пластина крепится параллельно первой с помощью самореза.

- На концах реек просверливаются отверстия, к которым крепятся еще пайки или пластинки, угол между которыми должен быть ровно 90 ° .

- После монтажа проверяется работа приспособления путем закручивания самореза для фиксации уровня зажима пластин.

Приспособление из фанеры

Разовая фиксация, для которой не нужна высокая жесткость успешно выполняется с применением листов фанеры.

Для работы понадобятся куски фанеры 1,5×10×10 см, которые вырезаются лобзиком. Квадраты размечаются путем деления заготовок по диагонали на две части. Намечаются отверстия на расстоянии 20 см от края с расстоянием между ними не меньше 8 см, в противном случае зажимы начнут мешать друг другу. В отмеченных местах просверливаются отверстия Ø40 мм. Три угла опиливаются с целью устранения излишков клея под фиксаторами.

Такая струбцина необходима для сварки. На металлическом оборудовании легче выполнить предварительный монтаж и выровнять детали относительно друг друга. Приспособление состоит из надежного корпуса и подвижного механизма. Данный элемент конструкции обеспечивает фиксацию винтом.

Металлические струбцины для сварки бывают двух- и 3-координатными. На приспособлении могут быть зафиксированы две детали металлической конструкции для дальнейшего соединения. Безопасность труда повышается благодаря встроенным магнитам.

Изготовить струбцину своими руками несложно. Нужно иметь:

- Стальной лист толщиной 10 мм.

- Три гайки.

- Шайбы большого диаметра.

- Трубу с наружной резьбой, соответствующей гайкам.

Из листа стали вырезают полосы 50-сантиметровой длины и 4-сантиметровой ширины. Нужны две такие заготовки. К основной части заготовки приваривают вспомогательную Г-образную. На короткий край плашмя приваривают опорную деталь. Гайки свариваются друг с другом, как и шайбы. К подвижной части гайки располагают ребром, а приваривают так, чтоб вкручиваемый стержень шел параллельно основанию инструмента. Далее части приваривают по внешнему краю, а между ними вставляют полосу струбцины. Потом осуществляется сварка по внутреннему краю, к частям присоединяется подвижная планка. Большие шайбы приваривают на край металлического стержня.

Тип конструкции зависит от нужной прочности фиксации. Зажим изготавливается из разных материалов. Самодельная струбцина пригодится и в домашней мастерской, и в профессиональной деятельности.

tokar.guru

Деталь в подъемно-поворотном устройстве машины CORNERWELD 100-HE. Поддержка подъемника за счет компенсации силы тяжести.

Деталь в подъемно-поворотном устройстве машины CORNERWELD 100-HE. Поддержка подъемника за счет компенсации силы тяжести. Сварка панели прибора из нержавеющей стали VA. Подъемное устройство не используется.

Сварка панели прибора из нержавеющей стали VA. Подъемное устройство не используется. CORNERWELD Duplex-100 для WIG-сварки корпусов бытовых приборов.

CORNERWELD Duplex-100 для WIG-сварки корпусов бытовых приборов. CORNERWELD Duplex-100 (вид сбоку)

CORNERWELD Duplex-100 (вид сбоку)