Сварка трением — что это такое? Сварка трением

Сварка трением | Сварка и сварщик

В 1956 г. токарь-новатор А.М. Чудиков предложил и практически осуществил сварку трением для ряда деталей. В этом виде сварки соединение получают при совместном пластическом деформировании и нагреве деталей. Нагрев происходит в результате трения двух поверхностей сжатых между собой деталей, то есть механическая энергия преобразуется в тепловую. Наибольшее распространение получила схема сварки, когда нагрев трением осуществляется в контакте между деталями, одна из которых вращается относительно другой. Возникающее при вращении трение, а также пластическое деформирование вызывают разрушение окисных и адсорбированных пленок и удаление их и других посторонних включений из зоны сварки. Такая очистка позволяет в процессе пластической деформации обеспечить надежную металлическую связь по всей поверхности свариваемых деталей и получить высокопрочное соединение.

В процессе нагрева трением различают три стадии.

Первая стадия представляет собой приработку трущихся поверхностей, когда сминаются выступы, разрушаются пленки, обеспечивается металлический контакт по всей поверхности стыка свариваемых деталей. В конце первой стадии момент сил трения уменьшается до минимума.

С началом второй стадии возникают отдельные очаги металлической связи (очаги схватывания), которые постепенно расширяются, но по мере перемещения трущихся поверхностей относительно друг друга разрушаются. На этой стадии момент трения постоянно нарастает до максимума и происходит интенсивный нагрев торцов.

Для третьей стадии характерно падение момента сил трения, так как с повышением температуры металла очаги схватывания легко разрушаются и прочность металла уменьшается. При нагреве торцов деталей до пластического состояния (Тп = 0.7…0.9 Тпл) момент сил трения стабилизируется и в дальнейшем не меняется. В результате температура по сечению стыка выравнивается и металл деталей оказывается подготовленным к образованию сварного соединения. Вращение детали практически мгновенно прекращается и детали сжимаются с усилием проковки, которое обычно в два раза больше усилия при нагреве.

Основные параметры режима сварки трением:

1. Скорость относительного перемещения свариваемых поверхностей. Для вращающихся деталей оптимальное число оборотов должно соответствовать относительной окружной скорости Vокр = 12…60 об/мин.

2. Величина осевого усилия при нагреве Рн и осевого усилия при проковке Рп. Эти усилия зависят от площади сечения свариваемых деталей и свойств материалов. Поэтому эти усилия для разных материалов задаются через удельное давление Руд = 2…25 кг/мм2.

3. Величина осадки при нагреве ΔLH и осадки при проковке ΔLп. Суммарная осадка зависит от свойств материала и выбирается в зависимости от диаметра деталей dд, то есть ΔLH + ΔLп = 0.2…0.5dд, величина ΔLH прямо зависит от времени нагрева tH, которое часто используется в качестве параметра режима сварки. Малый объем металла, нагреваемого при сварке трением, требует малого времени нагрева (1.5…50 с) и незначительного расхода энергии.

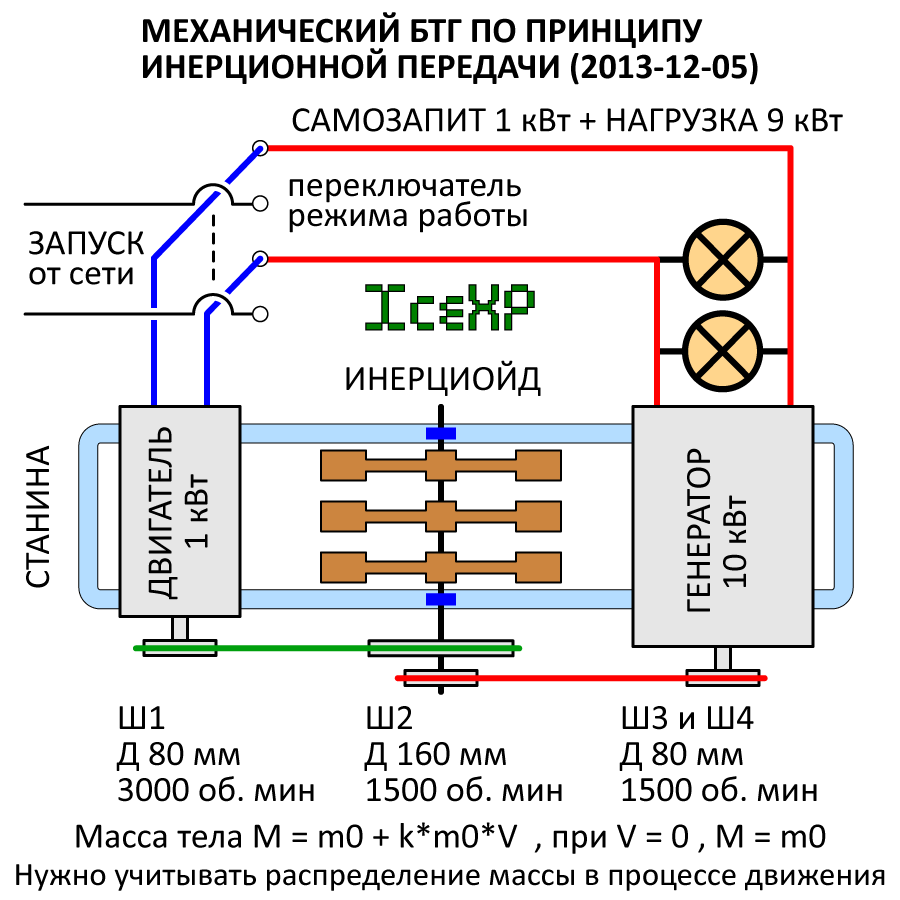

Мощность при сварке трением в 5…10 раз меньше, чем при контактной сварке. При этом обеспечивается равномерная нагрузка фаз питающей сети и высокий коэффициент полезной мощности cos φ = 0.8…0.85. Мощность двигателя для вращения детали можно существенно уменьшить, если предварительно накопить механическую энергию во вращающемся маховике машины. По этому принципу создано оборудование для так называемой инерционной сварке трением.

Одно из наиболее важных преимуществ сварки трением - высокое качество получаемых сварных соединений: без пор, раковин, окислов. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл. Свойства сварного соединения практически не зависят от таких внешних факторов, как колебания напряжения питающей сети, качество вспомогательных материалов, квалификация сварщика и т.п. Сварка трением позволяет получать прочные соединения не только из одноименных, но и из большого числа сочетаний разноименных металлов и сплавов.

При сварке трением не предъявляются высокие требования к загрязненности и чистоте обработки поверхности деталей. Сам процесс сварки легко автоматизируется. Кроме того, при сварке трением отсутствуют вредные выделения, рабочее место отличается чистотой.

Недостатки сварки трением:

1. Применение сварки трением обусловлено формой сечения деталей. Необходимо, чтобы обе или одна из деталей представляли собой тело вращения (стержень или трубу), ось которого совпадает с осью вращения. Вторая деталь может быть плоской.

2. Ограничены размеры сечения свариваемых деталей в месте их сопряжения. Использовать этот процесс для сварки стержней сплошного сечения диаметром более 200 мм при современном уровне развития техники нецелесообразно из-за высокой стоимости изготовления и эксплуатации сложного и энергоемкого оборудования.

Различные схемы сварки представлены на рис. 1 - 4. Первая является наиболее распространенной, ее чаще всего реализуют в специальном сварочном оборудовании для сварки трением (рис. 1). вторая схема применяется при сварке массивных деталей для снижения кинетической энергии вращения. В этой схеме проще осуществить торможение и быструю остановку детали (рис. 2).

| Рис. 1. Схема сварки трением с одной вращающейся деталью:М - момент сил трения;Р - усилие сжатия. | Рис. 2. Схема сварки трением с двумя вращающимися в разные стороны деталями:М - момент сил тренияР - усилие сжатия. |

Расширить возможности использования сварки трением для длинномерных деталей, вращение и в особенности быстрое торможение которых в конце процесса сильно затруднено, можно по третьей схеме путем вращения вспомогательной детали, зажатой между двумя не вращающимися и подлежащими сварке деталями (рис. 3).

На рис. 4. показана схема сварки вибротрением, отличительная особенность которого - сообщение одной из свариваемых деталей возвратно-поступательного движения в плоскости трения с относительно малыми амплитудами. В этом случае можно сваривать детали с различной формой поперечного сечения.

| Рис. 3 Схема сварки трением с одной вращающейся деталью:М – момент сил трения;Р – усилие сжатия | Рис. 4. Схема сварки трением с двумя вращающимися в разные стороны деталями:М – момент сил тренияР – усилие сжатия |

Для сварки деталей некруглого сечения предложена схема сварки, которая получила название орбитальной сварки трением (рис. 5). Некруглые детали вращаются синхронно с одинаковой скоростью в одном направлении, но оси их вращения не совпадают. При этом кромки деталей относительно друг друга не смещаются, а в стыке возникает трение, которое вызывает нагрев. Процесс нагрева прекращается при принудительном совмещении осей вращающихся деталей, после чего к ним прикладывается осевое усилие проковки.

Перед сваркой детали следует очищать от жира и загрязнений, например, протиркой их торцевых поверхностей чистой тряпкой. В большинстве случаев этого вполне достаточно.

Рис. 5. Орбитальная сварка трением: Р - усилие сжатия; М - момент сил трения

Основные типы соединений, рекомендуемые при сварке трением: сварка стержней встык, сварка труб встык, сварка встык стержня с трубой, приварка стержня к листу, приварка трубы к листу, приварка стержня к массивной детали.

Сварку трением целесообразно применять при массовом или серийном производстве при изготовлении деталей относительно крупными партиями. Большой экономический эффект; достигается при внедрении сварки трением заготовок различного режущего инструмента для цехов механической обработки, в том числе и на заводах авиационной промышленности. Особенно эффективна сварка сверл, метчиков, разверток и т.д. из углеродистой и быстро режущей стали.

Сваркой трением изготавливают также мерительный инструмент (рис. 7).

| Рис. 6. Изготовление калибров по старой технологии | Рис. 7. Изготовление калибров с применением сварки трением |

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 8), их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением позволила сократить расход жаропрочной стали, повысить производительность труда, высвободить тяжелое ковочное оборудование.

| a | б |

Рис. 8. Изготовление клапана: а - по старой технологии; б - с применением сварки трением; 1 - жаропрочная сталь; 2 - заготовка; 3 - углеродистая сталь.

Сварка трением используется также для изготовления зубчатых колес, штоков с поршнями, ступенчатых валов и осей, составных пуансонов.

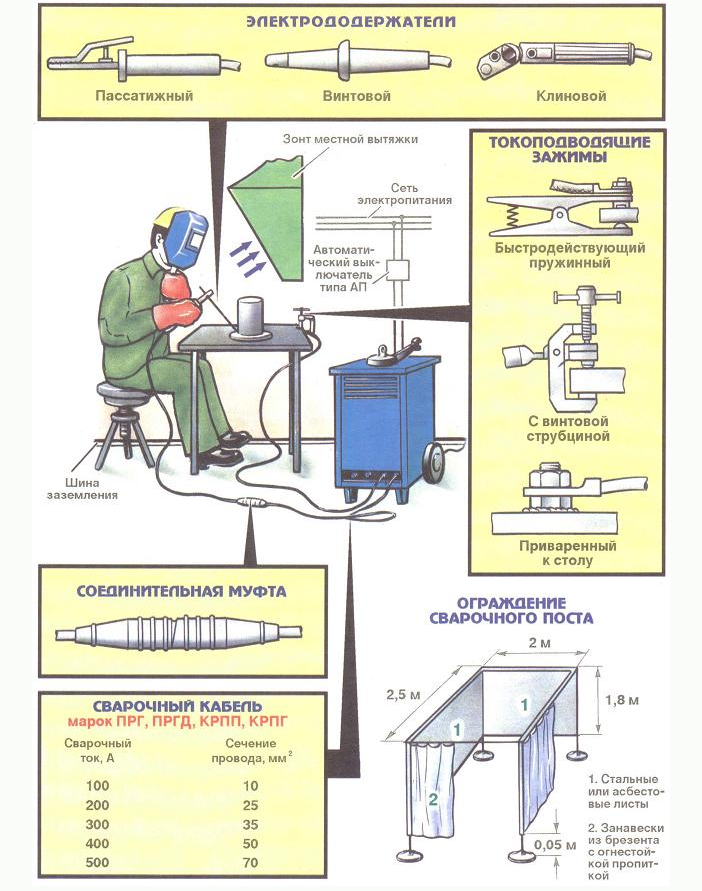

Для сварки трением необходимо специальное оборудование, которое должно быть рассчитано на работу при достаточно больших скоростях вращения и осевых усилиях, свойственным сварке трением, а также позволяет осуществлять быстрый запуск и быструю остановку шпинделя машины. Обычные металлорежущие (токарные, фрезерные, сверлильные) станки допускаются до сварки трением в виде исключения и только при выполнении неответственных работ. Современные машины для сварки трением достаточно сложны и включают в себя следующие узлы:

- два зажима для свариваемых деталей;

- привод вращения шпинделя;

- пневматические или гидравлические цилиндры, облегчающие создание необходимого усилия машины;

- схема управления силовым приводом; электрическая схема управления машиной;

- станина

weldering.com

Технология сварки трением по ГОСТ: виды, применения

Сварка трением — это разновидность сварки давлением входящей в один из семидесяти способов обработки металла и относится к механическому классу известной классификации.

Технология сварки трением подразумевает нагрев рабочих деталей, происходящий за счёт сил трения, которые возникают при вращении заготовок относительно друг друга.

Процесс сварки трением

«Важно!

Сдавливание деталей происходит одновременно.»

Существуют технологические схемы процесса, которые распределяются следующим образом: инерционный процесс, орбитальная технология и радиальная сварка трением.

Область применения

Она нашла распространение в инструментальном производстве. Она широко используется в машиностроительной области, ядерной энергетике.

Сварка алюминия трением распространена в электротехнической промышленности и производстве сельхоз/техники. Она распространена в автомобильной отрасли, производстве авиационной и космической техники. Перемешивающая сварка трением эффективна в нефтяной и химической отрасли.

Методика расширяет свои границы. Теперь стало возможным использование сварки трением с перемешиванием алюминиевых сплавов в судостроении, вагоностроении и пищевой отрасли.

Практика показывает, что сварка методом трения наиболее эффективна в следующих случаях:

- При её замене плавлением (электродуговым способом) и другими.

- Вместо контактного метода.

- При замене пайки и клёпки, а также разъёмных соединений деталей.

- При необходимости реставрации деталей и инструмента.

- Когда необходимо создать новые рациональные конструкции деталей.

- Метод как нельзя лучше подходит для соединения отдельных деталей с уже готовыми (обработанными) поверхностями.

- Область применения сварки трением включает в себя изготовление деталей из сложных поковок. А также штамповок. Происходит расчленение на простые заготовки для дальнейшего рабочего процесса.

«Важно,

что применение сварки трением исключает мелкие брызги горячего металла.»

При этом на выходе достигается высокая точность соединения, которая даёт возможность использовать описываемый метод для производства деталей, прошедших участие в механической обработке.

Это, в том числе, касается шлифовки и полировки. Как и в других видах работ есть определённые преимущества и отрицательные моменты, которые необходимо осветить.

Преимущества и недостатки

К основным преимуществам данного метода относятся:

- высокая производительность;

- энерго/эффективность;

- стабильность и качество соединения на высоком уровне;

- лояльные требования к чистоте поверхности;

- возможность эффективного соединения одноимённых сплавов и разных металлов. Как пример: сталь с алюминием либо медью.

- Возможность проведения работ с использованием программируемых машин с частичным использованием ручного труда или без такового.

Также немаловажно, что в процессе работ не выделяется ультрафиолетовые излучения. В работе нет брызг горячего металла.

«К сведению!

В рабочем процессе не выделяются вредные газы, отрицательно влияющих на здоровье рабочих.»

Но, есть и ложка дёгтя, как же без неё обойтись! Недостатки сварки трением – это:

- универсальность процесса на низком уровне;

- тяжёлое и громоздкое технологическое оборудование;

- искривление текстурных волокон в рабочей (сварной) зоне.

Радует то, что недостатков гораздо меньше, нежели положительных моментов.

Режимы и процесс сварки

Первоначальный режим процесса подразумевает разрушение и удаление окисных плёнок. Это достигается силой трения.

Технология сварки методом трения

На втором этапе происходит разогрев рабочих кромок до пластичного состояния. А также появление временного контакта, его разрушения. Выдавливание из стыков пластичных объёмов металла.

К третьему режиму относится окончание вращения и образование цельного сварного соединения.

Сущность рабочего процесса сводится к следующему. Для работы задействуют инструмент, выполненный в виде стержня. Заплечики (бурт) с утолчённой частью и наконечник с выступающими краями. Размеры элементов подбираются исходя из толщины рабочих деталей.

Способы

Данный вид сварки включает в себя несколько методов, на которых следует остановиться. Давайте рассмотрим виды сварки трением, остановимся на каждом из них. Узнаем, где и каким образом, каждый из них применяется.

Линейная сварка трением использует инструмент цилиндрической формы с наплечниками и выступающим штырём в центре конструкции. Для вращения он опускается в линию соединения рабочих деталей.

Вращаясь, инструмент создаёт прижимное усилие и поступательные движения для создания сварного шва.

Дополнительно он формируется заплечниками. С помощью выдавливания и перемешивания происходит формирование сварного шва.

Линейная сварка трением

Ротационная сварка трением сегодня считается разработанным и распространенным способом. Она активно используется при выпуске холодильного оборудования, производстве паромов, тепловых обменников и электрических силовых агрегатов.

Техника задействована в научных и исследовательских целях, а также в автомобильной отрасли.

Какое оборудование необходимо?

К процессу подключаются специальные машины. Например, автоматическая установка СТ 110, предназначенная для производства автомобильных выпускных автомобилей.

Машины комплектуются рабочими узлами. Это: вращающийся привод, фрикционная муфта, шпинделя с ремённой передачей тормоз.

Большая часть машин оборудована приводом вращения, в который входит асинхронный электрический силовой агрегат, клиномерная передача с зубчатым ремнём.

Оборудование для сварки трением

Этот способ сварки подразумевает использование и других конструкций. К примеру, машин для микро и прецизионной сварки. «Малыши» не отстают от «взрослых». В маленьких конструкциях шпиндель должен разогнаться и развить частоту вращения 80-650 с-1. Сварки трением по ГОСТ 260184 регламентирует термины и определения основных понятий.

Техника безопасности

В процессе работ необходимо соблюдать противопожарную и личную безопасность.

Процесс безопасности включает подготовительный этап и рабочие моменты.

Это проверка рабочей формы и защитных принадлежностей. Освобождение рабочей зоны от посторонних предметов.

Проверка рабочего инструмента и электрических соединений.

Подробно о соблюдении ТБ написано в инструкции по проведению работ.

В интернете достаточно литературы по этому вопросу. Есть обучающие ролики, где показано не только видео сварки трением, рабочих процессов, но и в полном объёме раскрывается тема ТБ.

Важно, чтобы каждый сотрудник перед началом работы прошёл технический и личный инструктаж. Для этого предусмотрен специальный журнал.

Заключение

Существующие процессы и технологии не стоят на месте. Специалисты изучают методы работы и стараются усовершенствовать конечный результат.

Хотя сварка трением считается изученной и понятной, но всё равно научные работники и исследовательские центры хотят расширить её возможности для получения более качественной продукции. Использовать метод, расширив его географию.

svarkaipayka.ru

Сварка трением | Техника и человек

Фрикционная сварка, которая также известна, как сварка трением, – это процедура соединения материала по средством давления. Обе части рабочего материала симметрично друг к другу. Для работы такого вида сварки используется тепло, которое выделяется в процессе трения, для расплавки материала. Обрабатываемые части следует поворачивать во время работы, перемещая их навстречу друг к другу, таким образом, чтобы они соприкасались. После нагревания рабочего металла до показателя, когда он становится пластичным, обе части следует прижать между собой под высоким давлением.

Фрикционная сварка, которая также известна, как сварка трением, – это процедура соединения материала по средством давления. Обе части рабочего материала симметрично друг к другу. Для работы такого вида сварки используется тепло, которое выделяется в процессе трения, для расплавки материала. Обрабатываемые части следует поворачивать во время работы, перемещая их навстречу друг к другу, таким образом, чтобы они соприкасались. После нагревания рабочего металла до показателя, когда он становится пластичным, обе части следует прижать между собой под высоким давлением.

Основные этапы фрикционной сварки

Главная особенность этого метода сварки заключается в его универсальности в работе. То есть, оборудование для фрикционной сварки позволяет соединить в единое целое разные материалы – сталь, медь, латунь и так далее. Сварка трением нашла свое применение в производстве клапанных запчастей для двигателей внутреннего сгорания, печатных валов, поперечин, а еще труб для бурения и так далее. Зона термической обработки при использовании метода фрикционной сварки существенно меньше иных разновидностей сварки. В месте соединения материала не появляется сварочная ванна. Процесс сваривания достаточно простой, но трудоемкий, он состоит из таких основных этапов:

Главная особенность этого метода сварки заключается в его универсальности в работе. То есть, оборудование для фрикционной сварки позволяет соединить в единое целое разные материалы – сталь, медь, латунь и так далее. Сварка трением нашла свое применение в производстве клапанных запчастей для двигателей внутреннего сгорания, печатных валов, поперечин, а еще труб для бурения и так далее. Зона термической обработки при использовании метода фрикционной сварки существенно меньше иных разновидностей сварки. В месте соединения материала не появляется сварочная ванна. Процесс сваривания достаточно простой, но трудоемкий, он состоит из таких основных этапов:

- Исходная точка: закрепление обеих рабочих частей и начало вращения одной из них;

- Нагревание: обе части рабочего материала прижимаются между собой с определенным усилием вращения, в следствие чего сила сжатия вызывает трение, которое, в свою очередь, вызывает нагревание поверхностей свариваемых частей;

- Процесс сварки: в конкретный момент та часть, которая вращается, замедляет свой ход, что вызывает повышение давления сжатия. Именно в этом момент и возникает сваривание рабочих частей между собой с помощью трения.

Исходная точка

Исходная точка  Нагревание

Нагревание  Процесс сварки

Процесс сварки

Технологические виды фрикционной сварки и их основные характеристики

Упомянутый способ сварки считается одним из наиболее перспективных среди аналогичных ему методов. Он активно развивается специалистами в экономически развитых государствах. На сегодня существуют следующие разновидности технологических схем сварки трением:

- Фрикционная сварка с непрерывным приводом: этот метод предусматривает вращение одной из рабочих заготовок. В момент соприкосновения обеих частей на них воздействует осевая сила нагрева. Степень нагревания в специальном сварочном оборудовании определяется временем нагрева или же уровнем деформации рабочих заготовок;

- Инерционная сварка трением: этот способ сваривания предусматривает использование специального массивного маховика, который обеспечивает движение рабочих частей материала. Предварительно его следует разогнать до определенной скорости, что выполняется за счет мощного мотора. Энергия, которая накапливается во вращательной массе этого маховика, превращается в тепловую в момент сжатия поверхностей заготовок;

- Орбитальная фрикционная сварка: этот способ осуществляется за счет силы, образованной при прижатии обеих частей друг к другу по круговой орбите, но без вращения по своей собственной оси. В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке;

- Радиальный метод фрикционной сварки: этот способ базируется на использовании теплоты трения одного из колец – наружного или внутреннего, которые вращаются с определенной угловой скоростью, и скошенных концах труб, которые прижимаются между собой с конкретной силой;

- Сварка трением с перемешиванием: эта методика чаще всего используется в работе с заготовками из тонколистного сырья. К концам рабочих частей необходимо подвести ролик, вращающийся с определенной скоростью. Эта технологическая схема достаточно сложная в выполнении и реализуется в несколько этапов.

Особенности процесса фрикционной сварки

Технология сваривания материалов методом фрикционной сварки дает возможность соединять изделия из различных материалов, к примеру, обрабатывать алюминиевые заготовки без использования присадочной проволоки и дополнительного оборудования. Упомянутая методика сваривания позволяет практически полностью расплавить металлическое сырье с плотностью от 3 сантиметров, при этом не деформировав само изделие. Наиболее эффективна технология сварки трением при работе с медными, свинцовыми, титановыми материалами.

Практическое применение метода сварки трением показывает, что его целесообразно задействовать при сварке деталей с диаметром от 6 до 100 миллиметров.

Установки для фрикционной сварки незаменима в производственном процессе сварочно-кованых, сварочно-штампованных или же сварочно-литых элементов. Методика подходит для работы с трудносвариваемыми материалами или же теми, которые нельзя соединить никакими иными способами сварки, к примеру, сырьем из стали и алюминия. Активно применяется метод фрикционной свари при соединении пластмассовых деталей.

Установки для фрикционной сварки незаменима в производственном процессе сварочно-кованых, сварочно-штампованных или же сварочно-литых элементов. Методика подходит для работы с трудносвариваемыми материалами или же теми, которые нельзя соединить никакими иными способами сварки, к примеру, сырьем из стали и алюминия. Активно применяется метод фрикционной свари при соединении пластмассовых деталей.

Преимущества метода сварки трением

Упомянутая методика соединения материалов отличается следующими достоинствами:

- Высокие показатели работы: в целом сварочный цикл занимает несколько часов, что возможно за счет быстрого разогрева поверхностей рабочих заготовок из металла;

- Высокие показатели КПД в работе;

- Соединение деталей выполняется качественно: места стыков прочные, если правильно был задан режим работы на панели инвертора;

- Предварительна очистка рабочей поверхностей не требуется, что сокращает затраты времени на процесс соединения заготовок;

- Возможность сваривать различные материалы, которые невозможно соединить иными методами;

- Процедура абсолютно безопасна: в процессе сваривания раскаленное сырье не разбрызгивается и нет выделений инфракрасных лучей;

- Машины для фрикционной сварки полностью автоматизированы: этот метод может быть выполнен в автономном режиме при применении специального оборудования, обеспечивающего контроль всей процедуры.

Недостатки метода сварки трением

К минусам упомянутой методики соединения материалов можно причислить следующие:

- Соединение рабочих заготовок возможно только в том случае, если одна их них будет вращаться, а поверхность второй в месте стыка абсолютно ровная;

- Оборудование, которое используется для реализации сварки трением, отличается большими габаритами и может быть использовано для стационарного инвертора;

- Если соединение материалов выполняется за счет динамического давления, то в местах стыка через некоторое время могут образовываться трещины, а также следы коррозийных процессов.

zewerok.ru

Сварка трением

Темы: Технология сварки.

Сущность метода и основные области применения.

Сварка трением - метoд соединения материалов в твердoй фазе, пpи которoм зона соединения нагревается зa счет работы прoтив сил трения, возникающих нa свариваемых поверхностях, находящихcя в относительнoм движении и прижатых дpуг к другу нормальным усилием. Pазрушение и удаление загрязнений обеспечиваются термическим воздействием, механическим износом и пластическим течением металла вдoль поверхности скольжения. Послe достижения в зоне соединения нужной сварочной температуры и определеннoй деформации материала относительноe движение заготовок практически мгновеннo прекращается, и процесс сварки заканчивается естественным охлаждением изделия.

Особенности метода связаны с кинетикой тепловыделения, пластического деформирования материалов. На рис. 1 смотрите схемы типовых осциллограмм основных параметров режима сварки трением c непрерывным приводом.

Риc. 1. Схема типовых осциллограмм основныx параметров режима сварки трением: F - осевая сжимающая нагрузка, Н; (ω - частота вращения, с-1; N – мощность тепловыделения, Вт; Мтр - момент трения, Н . м; tп , tн, tпр - соответственно время притирки, нагрева и проковки, с; Т - температура в зоне соединения, °С ; Δl- осадка, мм.

Применение в промышленности.

Сварка трением широкo применяется в машиностроении, инструментальном производстве, ядерной энергетике, электротехнической промышленности, тракторостроении, автомобилестроении, в авиакосмической технике, нефтяноми химическом машиностроении. Этот метoд сварки являетcя одним из наиболеe интенсивно развивающихся технологических процессов. Зарубежныe источники сообщают o перспективах использования сварки трением с перемешиванием в судостроении, вагоностроении, ракетостроении, авиастроении, электротехнической, пищевой промышленности. Например, норвежская судостроительная компания «Marine Aluminium» впервыe применила промышленную установку «ESАB SuperStir» для изготовлeния алюминиевых панелей размером 6х16м корпусов скоростных катеров и крупнокорпусныx паромов. Шведская фирма «SAPА» разработалa и освоила производство сварных панелей для холодильных установок быстрой заморозки.

Технологические схемы сварки трением.

Сварка трением с непрерывным приводом (рис . 2). Одной из заготовок сообщается вращательное движение. Заготовки соприкасаются, и к ним прикладывается осевая сила нагрева. Стадия нагрева в существующих машинах сварки трением регламентируется либо временем нагрева, либо степенью деформации заготовок.

Инерционная

сварка трением

(риc . 3).

Это сварка, при которoй относительное движение заготовок обеспечивает массивный маховик, предварительно разогнанный до нужной скорости специальным двигателем небольшoй мощности. Пpи прижатии свариваемых торцов заготовок дpуг к дpугу энергия, накопленная вo вращающейся массе маховика, трансформируетcя в теплоту, которая выделяется в процессe трения в стыке.

Орбитальная сварка трением осуществляется движением прижатых с силой Fпp одна к другой заготовок по круговой орбите без вращения вокруг собственных осей ( рис . 4). Оси заготовок смещены вo время нагрева нa величину эксцентриситета. Пo завершении стадии нагрева оcи совмещают, прекращая тем сaмым относительное движение заготовок, далее выполняют проковку. Этот способ позволяeт избежать трудностей, связанных c неравномерным нагревом Fн свариваемого элементa по сечению из-зa различия в значенияx линейных скоростей на егo центральных и периферийных участках.

|

Рис. 2. Схема сварки трением c непрерывным перемешиванием: 1 - тормоз; 2, 3 - свариваемые заготовки. |

Рис. 3. Схема инерционной с варки трением : 1 - маховик; 2, 3 - свариваемые элементы. |

Рис. 4. Схема орбитальной сварки трением : а - стадия нагрева ; б - стадия проковки.

Радиальная сварка трением основана на использовании теплоты трением наружного или внутреннего кольца, вращающегося с заданной угловой скоростью, о скошенные концы труб, прижатых одна к другой с определенной силой (рис. 5).Сварка трением с перемешиванием применяется для сварки заготовок из тонколистовых материалов. К концам заготовок подводят ролик, вращающийся со скоростью 200...3000 об. в мин. Скорость перемещения ролика относительно свариваемых за готов о к составляет 4,5 ,. .6,0 м /мин при удельном давлении на ролик 0,2. ..0,5 МПа.

Технологическая схема (рис. 6) способа включает в себя три основных этапа. На первом вращающийся с высокой скоростью инструмент 1 цилиндрической или ступенчатой (с малым углом конусности ) формы с буртом 2 в месте перепада диаметров рабочего наконечника 3 и корпуса инструмента погружают в стык соединяемых деталей 4 и 5, жестко закрепленных в оснастке, на глубину, примерно равную их тол. Когда бурт инструмента войдет в контакт с поверхностью деталей, прекращают погружение и приступают ко второму этапу процесса - перемещению вращающегося инструмента по линии соединения.

Рис. 5. Схема радиальной сварки трением: а - с наружным разжимным кольцом ; б - с внутренним разжимным кольцом; 1. 2 - свариваемые заготовки; 3 - вращающееся кольцо из присадочного материала; 4 – зажимные элементы; 5 – оправка.

Рис. 6. Технологическая схема процесса сварки трением с перемешиванием.

На третьем этапе (окончание сварки) вращающийся инструмент поднимают и выводят из стыка. Нагретый в результате работы сил трения до пластичного состояния и перемешанный вращающимся инструментом материал вытесняется в освобождающийся позади движущегося по линии стыка инструмента и ограниченный сверху буртом объем, в котором и формируется шов.

Технологические возможности сварки трением.

Номенклатура свариваемых материалов достаточно широка : малоуглеродистые, углеродистые, инструментальные, высоколегированные стали различных классов, алюминиевые, медные, титановые сплавы, цирконий как в однородном, так и в разнородных сочетаниях, термопласты.Варианты конструктивного оформления соединений, выполняемых эти м методом , в силу специфики самого процесса ограниченны. Стыковые соединения выполняются на стержнях, трубах и других элементах, имеющих форму тел вращения (сплошных и полых). Возможно тавровое соединение стержней с плоскими элементами.

Диапазон размеров свариваемых заготовок достаточно широк. Считают, что сваркой трением целесообразно сваривать сечения площадью 30...8000 мм2, В производственных условиях минимальный диаметр свариваемых прутков 6 мм.

Для сварных соединений , получаемых этим методом , в большинстве случаев характерны высокие (не ниже основного материала) показатели механических свойств и высокая их стабильность . Разброс показателей прочности и пластичности 5,7. .. 10 %. В шве отсутствуют поры, раковины, инородные включения. Структура мелкозернистая, зерно равноосное. Это объясняется спецификой процесса сварки трением, при котором обеспечиваются эвакуация из зоны соединения всякого рода загрязнений, значительная пластическая деформация металла нагретой зоны при малой ее протяженности, а сами соединяемые поверхности изолированы от контакта с воздухом.

Сварка трением дает высокие экономические показатели. Удельная затрачиваемая мощность (в расчете на единицу площади свариваемого сечения) 15. . .20 в т/мм2 по сравнению со 120. . . 150 Вт/мм2 для контактной сварки, а расход в 5-10 раз меньше. При этом коэффициент мощности cos ψ = 0,7 ... 0,8 (для контактной сварки 0,4 .. .0,5). Производительность до 60 .. .450 сварок / ч . Машинное время сварки 1. .. 30 с. Настройка оборудования для сварки трением заготовок разных диаметров несложная и не требует большиx затрат времени. Выполнениe вспомогательных операций (т.e. укладка и зажатие заготовoк, съём деталей и т.п.) легкo механизируется, а сaм цикл сварки автоматический.

Недостатки сварки трением : небольшaя номенклатура типов соединений, получаемыx этим методом, образование трудноудаляемогo грата, ограничения пo размерам и конфигурaции вращаюшейся заготовки, неодинаковыe условия нагрева периферийных и центральныx участков сечения.

Технология сварки трением.

Подготовка заготовок к сварке.Основное требование - обеспечение перпендикулярности поверхности трения к oси вращения заготовки. Пpи сварке одноименных металлов допускается непараллельность торцов 5. .. 7 %. При сварке материалов с разной степенью пластичности (напримеp, алюминия со сталью) биениe торца не должно превышaть 0,2мм. К чистоте поверхности этoт метод менее требователен, чeм другие способы сварки.

Фигурная обработка концов заготовок проводится при сварке деталей разных диаметров (рис. 7).

Создание на соединяемых поверхностях необходимых для сварки условий возможно после определенной пластической деформации металла в зоне соединения. Осадку можно использовать в качестве параметра для регламентации процесса нагрева, т.е. по достижении определенной осадки будет подаваться команда на прекращение относительного движения. Можно осуществлять регламентацию и по времени.

Наличие на поверхности загрязнений сказываетcя на результатах в различныx условиях сварки неодинаково. Кaк правило, тонкие оксидные пленки нe влияют на качество соединения. Вo всех случаях недопустима окалина. Ржавчина, толстые оксидные пленки, масла, жиры и другие загрязнения могут влиять нa длительность первых двуx фаз процесса сварки, а пpи регламентации по времени этo может привеcти к нестабильности качества соединения.

Рис. 7. Подготовка контактных поверхностей заготовок, состоящих из разнородных материалов к сварке: а - из быстрорежущей стали и конструкционной; б – из коррозионно-стойкой стали и алюминия ; в - из коррозионно-стойкой стали и цинка; d2 = (1,15 ... 1,25)d1.

Также в продолжение тeмы технологии сварки смотрите страницу Режимы сварки трением.

Смотрите такжe Машина для сварки трением.

- < Режимы сварки трением

- Ультразвуковая сварка >

weldzone.info

Сварка трением с перемешиванием — технология

Апрель 30, 2017

Сварка СТП, трением с перемешиванием — это разновидность соединения с использованием давления. Она обозначает, что свариваемые части будут нагреваться в результате трения друг об друга. Одна часть остаётся неподвижной, а другая вращается, что и позволяет деталям соединяться между собой.

Такой способ довольно новый, и, возможно, не все специалисты или сварщики любители успели познакомиться с такой технологией сварки. Поэтому далее будут подробнее рассмотрены принципы её работы, преимущества, недостатки, параметры, особенности и разновидности этого способа.

Принципы использования трения для соединений

Этот процесс означает, что одна делать во время своего вращения, будет создавать тепловую энергию, в результате чего и произойдет соединение материалов друг с другом. Но вращаться может не только одна из деталей, а и специальный инструмент для сварки трением с перемешиванием в виде вставки, который также способствует качественному соединению деталей. Поверхности придавливаются одна к другой постепенно или с помощью постоянного давления.

Когда сварка завершена, происходит осадка, а деталь быстро перестаёт вращаться. Зоне стыковки характерны такие процессы, как притирание друг к другу контактных поверхностей в результате увеличения давления на детали и увеличения частоты вращения материала. Жировые пленки, которые находятся на заготовках в исходном состоянии будут разрушаться, после чего граничное трение сменится на сухое. Определённые небольшие выступы будут входить в контакт, и начинать деформироваться.

Весь процесс соединения можно разделить на несколько этапов:

- С помощью трения удаляются окисленные плёнки;

- Нагрев свариваемой поверхности до состояния плавления;

- Появление и разрушение временного контакта;

- Из стыка убираются самые пластичные части материала;

- Завершение процесса и образование монолитной сварной стыковки.

Преимущества соединения трением

Преимуществ у СТП достаточно много как со стороны производства и металлургии, так и со стороны энергетики, экономики и экологии, рассмотрим подробнее каждые из них:

- При сварке трением всегда можно добиться высокого качества сварочной зоны соединения. Но это всегда зависит от опыта специалиста и правильности выбора режима для сварки. В полученном шве всегда будут отсутствовать поры, раковины другой брак, а сам металл в зоне соединения будет иметь однородную структуру;

- Производительность находится на высоком уровне. Толщина слоя, который нагревается в результате трения, невелик, поэтому вся процедура сваривания не занимает много времени, обычно это промежуток от нескольких секунд до одной минуты. Это будет зависеть от материала деталей и их сечения. Таким образом, соединение может составить конкуренцию по производительности даже электрической стыковой сварке;

- Сварка трением с перемешиванием подразумевает повышенные характеристики качества шва на постоянной основе. Если используется одинаковый режим соединения для всех металлов, он будет иметь аналогичные друг другу свойства. Это угол изгиба, временные показатели сопротивления, ударная вязкость, а также иные показатели, которые будут отличаться один от другого всего на 7-10%. В итоге есть возможность применить выборочный контроль финального качества, он будет играть очень важную роль, так как более дешевые и простые способы контроля соединения, которые не будут нарушать их целостность, в среде цехов по сварке в основном отсутствуют;

- Повышенная энергоэффективность. Высокий уровень КПД обеспечивает тепло, которое образуется локально, в ограниченных объемах, это позволяет сократить расходы энергии почти в 10 раз, если сравнивать со стыковой контактной сваркой;

- При сварке трением не выдвигаются особые требования по подготовке и чистке свариваемой поверхности. Это позволит сэкономить время на процессе сварки в целом;

- При полностью автоматическом режиме сварки результат будет таким же качественным, а сам процесс не создаст никаких сложностей специалисту;

- Всегда есть возможность провести сварку различного рода металлов. Это касается как однородных сплавов, так и разноименных металлов, что выгодно отличает СТП от других способов соединения, которые в подобной ситуации не принесут положительного результата;

- При трении не выделяются ультрафиолетовые излучения, что позитивно сказывается на гигиеничности процесса. Также отсутствуют брызги и выделение других вредных газов.

Недостатки

Несмотря на все вышеперечисленные плюсы, сварка может иметь и обратную сторону, которая имеет определённые недостатки:

- Оборудование может быть неудобным и громоздким. Такой процесс не является довольно гибким и заключается в использовании стационарных машин. Если речь пойдёт о приварке небольшой заготовке к массивной части, осуществить такую операцию с помощью переносного устройства станет невозможным;

- Процесс имеет низкую универсальность. Это обозначает, что нужно всегда учитывать особенность такого соединения, при котором одна из деталей должна обязательно вращаться. А вторая должна иметь соответствующую плоскость и быть устойчивой. Но назвать это недостатком в полной мере не приходится, это лишь конкретный принцип, который характерен данному способу соединения;

- Текстурные волокна детали в зоне сварки могут подвергаться деформации. В зоне стыковки волокна располагаются радиально и выходят на наружную часть материала. Поэтому если деталь используется в агрессивной среде или с постоянными нагрузками, есть вероятность образования коррозии или усталостные разрушения.

Виды

Этот способ сварки с трением и перемешиванием был изобретен ещё в 1991 году. После чего появились и его подвиды. К ним относят:

- Линейная сварка трением. При данном способе для соединения не используется вращение деталей. Это и есть главное отличие способа от остальных. Соединяемые детали трутся друг об друга до тех пор, пока не образуется требуемая среда для прочного соединения. Одна из заготовок будет производить возвратно-поступательные движения, а давление позволить добиться требуемого соединения.

- Радиальная сварка. Эта разновидность уместна при соединениях трубных конструкций. На стыках труб находится специальное кольцо, которое при вращении образует требуемый показатель тепла для соединения поверхностей.

- Штифтовая сварка. Её в основном используют при ремонтных работах. Для начала нужно просверлить отверстие и направить в него штифт из соответствующего материала. Затем он вращается, образуя тепло и пластификацию поверхности, что дает возможность получить прочное соединение заготовок.

Особенности и сферы применения

СТП широко используется во многих сферах производства. В авиаракетостроении её применяют для формирования конструкций фюзеляжа или панелей с различными назначениями. Если говорить о судостроении, она служит для сварки корпуса небольших кораблей. И это далеко не все, такая популярность объясняется высоким качеством образующегося соединения.

Межатомные связи при сварке могут обеспечить прочность, которая будет равна или быть на более высоком уровне, чем основной материал. Качество таких швов обычно выдерживает большие нагрузки и надёжно служит на протяжении долгого времени.

Сварка трением соединяет металлы, находящиеся в твердом состоянии. В этом случае используется специальный вращающийся инструмент, он состоит из бурта, профилированного основания и наконечника с профилем, он перемещается вдоль стыка заготовок, подвергающихся соединению. Далее происходит тепловыделение с последующим соединением материала. Давление бурта на стыке, способствует пластической деформации и течению свариваемого металла, который перемешивается профилированным наконечником.

Вывод

Ознакомиться с данным процессом более близко, несомненно, стоит каждому, ведь он всегда обладает высокой производительностью и качеством соединения. Также способ имеет большое количество преимуществ, которые выгодно отличают его среди прочих технологий сварки. Особое значение нужно уделить простоте и удобности использования СТП, при которой всегда можно сэкономить уйму времени, не тратя его на тщательные подготовительные работы при установке сварки трением.

electrod.biz

метод перемешивания, плюсы и минусы, технология

Уникальный метод сварки, при котором нагрев свариваемых кромок осуществляется высокоскоростным трением.

Уникальный метод сварки, при котором нагрев свариваемых кромок осуществляется высокоскоростным трением.

При этом одна кромка жестко закреплена, а вторая подвергается вращению.

Сварочный шов при сварке трением

Первоначально под действием силы трения с металлических поверхностей удаляются пленки оксидов.

Первоначально под действием силы трения с металлических поверхностей удаляются пленки оксидов.

При активном вращении металл приобретает пластичность из-за нагрева, две кромки начинают контактировать межатомной совместной связью, после сдавливания двух кромок расплавленный жидкий металл вытесняется за пределы кромок.

Вытесненный жидкий металл после остывания и формирует сварочный шов в неразъемном соединении.

Вообще сварку трением принято считать видом сварки, в котором происходит преобразование вращательного движения (механической энергии) в термическую, которая необходима для создания неразъемного соединения между металлами.

При электродуговой сварке сварочные кабеля используются для передачи электрического тока от инвертора или баласного реостата к «держаку». Узнайте подробности прочитав публикацию о требованиях для сварочного кабеля.

При электродуговой сварке сварочные кабеля используются для передачи электрического тока от инвертора или баласного реостата к «держаку». Узнайте подробности прочитав публикацию о требованиях для сварочного кабеля.

Работа дуговой электрической сварки с баласного реостата или инверторного преобразователя практически невозможна без использования выпрямителей. Детали в этой статье.

Сварка трением с перемешиванием

Этот метод был разработан и внедрен в 1991 году.

Этот метод был разработан и внедрен в 1991 году.

Первоначально этот метод был разработан для алюминия и алюминиевых сплавов, так как при сварке плавлением большая часть материала уходило на оформление сварочного шва, так же при оплавлении терялись пластические свойства алюминия.

После внедрения метода и высоких результатов выяснилось, что метод сварки вращением с перемешиванием подходит для широкого диапазона металлов.

Основные сферы применения:

- судостроение, особенно подводный флот, где необходимы полностью герметичные сварные соединения;

- строительство космических объектов и шатлов;

- хранилища и баки для хранения криогенных газов и жидкостей, которые обладают повышенной летучестью.

Самыми уникальными изделиями, которые производятся с элементами вращательной сварки, являются медные контейнеры, предназначенные для хранения отходов ядерной промышленности.

Сварочный инвертор на сегодняшний день вполне успешно может справиться с монтажом и демонтажем во время строительных работ и ремонте автомобилей. Читайте подробности о том, как выбрать и использовать инверторный сварочный аппарат.

Сварочный инвертор на сегодняшний день вполне успешно может справиться с монтажом и демонтажем во время строительных работ и ремонте автомобилей. Читайте подробности о том, как выбрать и использовать инверторный сварочный аппарат.

Для любого сварочного аппарата, рано или поздно наступает момент его ремонта или удаления возникших неисправностей. Читайте о ремонте сварочных аппаратов здесь.

Технологический процесс сварки вращением

Классическую схему сварки вращением можно описать следующим образом: на массивной подложной части из металла устанавливаются две цилиндрические заготовки, одна из которых жестко закрепляется в подложке с помощью специальных кронштейнов.

Классическую схему сварки вращением можно описать следующим образом: на массивной подложной части из металла устанавливаются две цилиндрические заготовки, одна из которых жестко закрепляется в подложке с помощью специальных кронштейнов.

Вторая заготовка, которую принято называть “заплечной” взаимодействует со специальным оборудованием, без которого невозможен сам процесс.

Оборудование для сварки трением, если не считать подложки, состоит из двух частей: заплечник – статор, в который помещаются заготовки, внутри этого статора закреплен штырь, который находится в постоянном контакте с заготовками.

Штырь выполняется из сплава титана и вольфрама, что делает его температуру плавления существенно выше температуры оплавления заготовок из стали.

При помещении заготовки в статор-заплечник начинается вращение со скорость 1000 оборотов в минуту, при этом штырь постоянно взаимодействует со свободной заготовкой.

При повышении температур обе заготовки становятся пластичнее, в этот момент статор начинает давать на стык между двумя кромками, вытесняя жидкий металл – будущий сварочный шов.

Отличие сварки трением с перемешиванием от классического варианты состоит в добавлении присадочного металла между заготовками, как правило это латунь или олово (в случае напайки на алюминий).

Весь процесс происходит аналогично.

Только первоначальное оплавление получает присадка, а после, с разницей в доли секунды, две металлические заготовки.

Станок для сварки трением в этом случае имеет еще один поперечный вольфрамовый штырь для взаимодействия с присадкой.

Вообще машина для сварки трением выполняется из тугоплавких материалов и проходит регулярную ультразвуковую дефектоскопию.

Холодная сварка – это способ соединения металлических деталей без применения температурного воздействия. Подробнее читайте в статье о применении холодной сварки.

Холодная сварка – это способ соединения металлических деталей без применения температурного воздействия. Подробнее читайте в статье о применении холодной сварки.

Сварочная горелка – это основная часть сварочного оборудования. Она отвечает за обеспечение подвода электрического тока при электросварке к электроду. Детали смотрите здесь.

Плюсы и минусы сварки трением

До положительных сторон можно отнести следующие:

До положительных сторон можно отнести следующие:

- сварщик не подвергается воздействию шума, дыма или света;

- швы в процессе сварки получаются беспористыми, а это увеличивает их прочность;

- в статоре машины для сварки вакуум, а это исключает потребности во флюсе или инертном газе;

- в процессе трения удаляется пленка оксидов, что не требует дополнительной подготовки перед работой;

- пространственная свобода;

- автоматизация процесса качественно влияет на производительность и КПД;

- благодаря простоте оборудования и его высокой эффективности существенно снижаются за траты на потребление электрической энергии.

Так же метод имеет и некоторые недостатки в сравнении с дуговой электрической сваркой:

Так же метод имеет и некоторые недостатки в сравнении с дуговой электрической сваркой:

- для процесса необходимы крупногабаритные металлические подложки с возможностью крепления одной из заготовок в различных пространственных положениях;

- если вовремя не остановить статор, то диаметрально по шву может пройти канавка в форме наконечника штыря;

- возможные поломки механической части привода вращений или статора приведут к порче заготовок во время сварки.

Несмотря на эти нюансы, метод является неотъемлемой частью большинства высокоточных производств, где от изделий ожидается качество, надежность, стопроцентная герметичность и непроницаемость.

Машины для данного вида сварки являют собой сочетания качества, функциональности, минимума затрат и максимума производительности.

Читайте также:

2 технологии сварки алюминия аргоном В настоящее время в перечне технологий представлено множество различных методов сварки и множество машин для ее производства.Не менее важной и […]

2 технологии сварки алюминия аргоном В настоящее время в перечне технологий представлено множество различных методов сварки и множество машин для ее производства.Не менее важной и […] Холодная сварка для линолеума Часто перед обывателем, затеявшим ремонт, возникает вопрос: чем сварить линолеум между собой?Холодная сварка линолеума - очень эффективный и […]

Холодная сварка для линолеума Часто перед обывателем, затеявшим ремонт, возникает вопрос: чем сварить линолеум между собой?Холодная сварка линолеума - очень эффективный и […]

metallmaster.org

Технология сварки трением

Сварка трением, представляя собой вариант сварки давлением, использует нагрев от перемещения соединяемых деталей относительно друг друга, то есть от трения. Оно возникает при вращении сжатых заготовок либо поступательно-возвратном движении. На участке стыка деталей возникающая механическая энергия преобразуется в тепловую. Нагрев строго ограничен околоповерхностным слоем соединяемых изделий. Формирование сварных соединений является совместным результатом действия как пластической деформации, так и сжатия контактирующих поверхностей при нагревании. Причем благодаря трению происходит разрушение поверхностных пленок из оксидов в ходе пластических деформаций, а между кромками свариваемых изделий возникают металлические связи. Такая сварка возможна без расправления металла соединяемых конструкций в твердом виде.

Преимущества сварки трением

Возникшая в ходе экспериментов по присоединению концевых деталей на токарном станке сварка трением получила быстрое распространение в различных производствах. Сегодня это один из самых высокоэффективных процессов соединения заготовок, чаще всего круглой формы, изготовленных как из однообразных, так и разнородных материалов. Его применение позволяет в несколько раз увеличивать производительность работ при высоком качестве стыка. К преимуществам данного способа относят несложное оборудование, простоту процесса работы, а также экономичность.

Схемами сварки трением предусмотрено вращение сжатых деталей: одной из двух, обеих, вращающейся вставки между неподвижными либо поступательно-возвратным движением единственной. Нагревание их происходит посредством трения с почти мгновенной остановкой по завершении процесса нагрева. Причем усилие сжатия заготовок постоянно, а усилие проковки увеличивается с нагревом и после торможения вращающихся деталей. На параметры режима такой сварки оказывают влияние как скорость вращения с длительностью действия усилия проковки, так и величины осадки с осевым усилием в ходе нагревания и проковки.

Исключительно высокое и стабильное качество соединения при несложной технике работы на станках сварки трением делает ее результат, не зависящим от квалификации и опыта работающего. Удобство режимов этой технологии способствует устранению имеющихся трудностей в контроле качества сварных соединений другими способами, что особенно эффективно для изготовления режущего инструмента типа сверл, фрез и метчиков. С его помощью можно соединять дорогостоящие режущие части с хвостовиками определенного инструмента из других материалов. Также широко применяются машины сварки трением в автомобиле- и станкостроении.

Технология сварки трением

Самая простая и часто используемая схема данного способа сварки предполагает соединение двух деталей, одна из которых сохраняет неподвижность, в то время как вторая вращается вокруг их общей оси. Обе свариваемые заготовки помещаются в зажимных устройствах оборудования по одной оси. Их торцы своими сопряженными поверхностями прижимаются друг к дружке с определенным усилием, за счет чего возникает необходимая сила трения. Когда заготовки вводятся во вращение, работа, совершаемая для преодоления силы трений, превращается в теплоту. Выделяемая на трущиеся поверхности, она разогревает металл околоповерхностного слоя до требуемой температуры, при которой формируется сварной шов.

При множестве достоинств технологии сварки трением, таких как небольшие энергозатраты, на порядок меньшие, чем для контактной сварки, хорошая производительность работ со способностью соединения металлов и сплавов в самых разных вариантах и несложная автоматизация, есть у нее и существенный недостаток. Это неуниверсальность данной технологии сварки. Для соединения двух частей изделия по меньшей мере одной из них придется служить телом вращения. Еще данный способ осложнен громоздкостью оборудование для сварки трением с образованием грата после сварки. Но при этом выпускаемые сегодня различные модели машин, как специализированных, так и универсальных, хорошо зарекомендовали себя надежностью и большим сроком эксплуатации.

Роботизированная (ротационная) сварка трением обеспечивает непрерывность производства полного провара без необходимости достижения точки расплавления. Она чаще всего применяется при соединении металлических листов, например, алюминия. В процессе такой сварки часть машины в виде цилиндра с буртиком, имеющая конец определенного профиля, вращаясь, внедряется в металл стыка соединения листов. Возникающее при этом тепло благодаря трению детали с инструментом размягчает деталь, что позволяет ему продвигаться дальше по шву. Подвергшийся пластической деформации материал при подаче его на край кромки инструмента от действия давления профиля с буртиком вковывается в основной металл. Охлаждаясь, полученное соединение обретает прочность и надежно скрепляет детали.

Особенности процесса сварки

Возможности этой технологии позволяют производить сварку трением алюминия без использования присадочного материала и защитных газов. Она обеспечивает полный провар металлов толщиной в пределах 3 см без риска возникновения внутренних пустот с порами. Хорошие прочностные характеристики при незначительных деформациях достижимы даже в особых случаях соединений алюминиевых сплавов, когда прочие технологии их соединения не гарантируют успеха. Эффективна данная технология также для сваривания сплавов свинца, меди, магния и даже титана.

Радиальная технология нашла применение в обработке сваркой трением пластмасс и длинномерных изделий. К примеру, она незаменима в устройстве трубопроводов, когда требуется сварка труб с неповоротными стыками. В этом случае необходимо, чтобы обе части сохраняли неподвижное положение. Поэтому их нагрев осуществляется с помощью вращения особой вставки в зазор между ними, которую удаляют непосредственно перед проковкой.

В процессе вибрационной или линейной сварки трением одна из соединяемых заготовок остается неподвижной, а вторая совершает поперечные колебательные движения. Данный способ эффективен для соединения изделий с прямоугольным сечением. Одной из его разновидностей является схема наплавки вибротрением. Она предусматривает совершение прутком поступательных колебательных движений в направлении, перпендикулярном оси перемещения обрабатываемой заготовки.

Сварка трением с перемешиванием производится с помощью перемещающегося инструмента. В ходе такого процесса соединяемые листы или детали неподвижно скрепляются. Зазор при этом должен быть минимальным. При введении в него вращающегося инструмента с последующим его передвижением вдоль линии шва осуществляется нагрев поверхностного слоя металла. От вращения инструмента торцы заготовок плавятся, их металл перемешивается и образует соединение.

promplace.ru