СВАРКА ТИТАНА И ЕГО СПЛАВОВ С ДРУГИМИ МЕТАЛЛАМИ. Сварка титана с нержавеющей сталью

Сварка сталей с титаном и титановыми сплавами

Темы: Сварка стали, Сварка титана, Технология сварки.

Титан с железом образуют систему ограниченной растворимости и эвтектоидным распадом β-фазы. Предел растворимости титана в железе снижается от 12 % при 1200 ОС до 4 % при 300°с. Растворимость железа в α-титане составляет 0,5 и 0,05 ... 0, 1 % соответственно при 615 и 20°С.

Другие страницы, относящиеся к теме

Сварка стали, титана, титановых сплавов

:

Титан и железо дают химические соединения TiFe, TiFe2, Ti2Fe и эвтектики β-фаза + TiFe (1100оС), TiFe + TiFe2 (1280оС), TiFe2 + а-фаза (1298оС), содержащие 32; 62,5 и 82,5 % железа соответственно. Поэтому при затвердевании расплава уже при содержании железа порядка 0,1 % будут образовываться интерметаллиды TiFe и TiFe2, которые резко снижают пластические свойства материала.

Титан и железо существенно различаются по кристаллическому строению и физическим свойствам.

Аналогичную картину металлургического взаимодействия титан имеет с легирующими компонентами в сталях (никель и др.).

Положительные результаты могут быть получены при использовании методов сварки давлением, а также барьерных слоев и вставок из третьего металла, не образующего при высоких температурах со свариваемыми материалами хрупких фаз. Особенностью титана и титановых сплавов является их высокая активность с атмосферным газом, что требует ведения процесса в условиях, обеспечивающих их защиту (инертные газы, вакуум, жидкие среды).

Сварка взрывом осуществляется с промежуточными прокладками и без прокладок. В последнем случае могут появиться интерметаллиды ТiFe и TiFe2 в местах вкрапления литого металла и перемешивания. При отжиге таких соединений идет дальнейший рост интерметаллидной фазы, выделяются карбиды титана. В зоне контакта может наблюдаться появление пор. В качестве прокладок используют ниобий, ванадий, никель, медь, серебро, железо и сплавы из тугоплавких металлов.

Получила применение двойная прокладка из ванадия или ниобия со стороны титана и медная со стороны стали. Нагрев соединений, полученных с использованием барьерных подслоев, до 800оС не ведет к охрупчиванию шва. Некоторое снижение предела прочности при этом связано со снятием эффекта наклепа. Уменьщение толшины медной прослойки до 0,1мм повышает предел прочности соединенная, что объясняется проявлением эффекта контактного упрочнения. Разрушение соединений при испытаниях идет по слою меди и имеет вязкий характер при положительных и отрицательных температурах (+300...-269 оС).

При диффузионной сварке удовлетворительные механические характеристики получаются, когда ширина слоя интерметаллидов ≤3 ... 5 мкм, а в ЗТВ имеет место α-твердый раствор железа в титане. При испытаниях зона разрушения наблюдается в переходе титан железо (сталь). На прочность соединения влияет ширина зоны, обогашенная углеродом.

Механические характеристики стыковых соединений, выполненных диффузионной сваркой в вакууме на материалах ВТ1-0 + 12Х18Н9Т и ОТ4 + 12Х18Н9Т (температура 750 ...850 оС, время сварки 15 мин), оказываются ниже прочности основного материала. Применение прокладок из ванадия и меди при сварке ВТ6, ВТ5-1 со сталью 12Х18Н9Т позволило получить предел прочности вплоть до 530... 570 МПа. В соединении не обнаруживается интерметаллидных фаз даже после длительного нагрева при высокой температуре (1000 оС в течение 10 ч). Слой меди при сварке предотвращает образование карбидов ванадия, охрупчивающих соединения. В соединении ванадий - медь легкоплавкие соединения и интерметаллиды не образуются. Соединения, выполненные через комбинированные прокладки меди (толщина 0,01 мм) и ванадия (0,07 мм), дают предел прочности 489 ...503 МПа при 450 оС, удельную вязкость 350 кдж/м2 , угол загиба 50... 600.

Для получения стабильных результатов целесообразно в качестве прокладочного материала использовать тонкую многослойную ленту (V + Cu + Ni), полученную горячей прокаткой в вакууме. Благодаря такой ленте предел прочности соединений ВТ5-1 и АТ3 со сталью 12Х18Н10Т при растяжении составляет 500... 590 МПа.

При сварке титана с низкоуглеродистыми сталями хорошие результаты дают прослойки из серебра.

Положительные результаты получаются при диффузионной сварке в расплаве солей (70 % BaCI2 + 30 % NaCI). При этом обеспечиваются быстрый к равномерный нагрев, хорошая защита металла в процессе сварки и охлаждения.

Сварка прокаткой осуществляется в вакууме. Выявлено отрицательное влияние углерода на механические характеристики соединения из-за образования карбида титана (TiC). Увеличение содержания углерода в стали с 0,02 до 0,45 % ведет к снижению уровня прочности с 260 до 140 МПа. При использовании про кладок из ванадия содержание углерода в нем должно быть <0,02 %. В случае применения прокладок металлографическими и микрорентгеноспектральными методами обнаружить образование в биметалле на границе сваренных заготовок хрупких фаз не удалось.

При сварке ВТ6 со сталью 12Х18Н10Т с комбинированной прокладкой из Nb + Cu (вакуум 0,00266 Па, температура 350oС, степень обжатия 45 ... 50 %) получаются равнопрочные соединения (разрушение образцов при испытаниях - по меди). На границе ниобия с титаном образуются зоны твердых растворов, имеющие повышенную твердость.

На границе ниобия и меди имеет место диффузионная зона протяженностью порядка 40 мкм. В переходе ниобий - титан зона диффузии не наблюдается. Толщины прокладок ниобия берутся порядка 0,05 ... 0,2 мм, меди 0,1 ... 0,46 мм.

Контактная и ультразвуковая сварка листовых заготовок проводится с применением промежуточных прокладок.

При контактной сварке не допускается подплавления поверхности титана и стали. Наилучшие результаты контактная сварка дает через прослойку ниобия, а ультразвуковая через слой серебра.

Получены положительные результаты по клинопрессовой сварке в аргоне титановых сплавов со сталью 12Х18Н9Т через прокладку алюминия или медь. Нагрев при использовании алюминия 350oС, меди - 850oС. Толщина прослойки 0,1 ... 0,2 мм.

Из способов сварки плавлением наибольшее распространение получили электронно-лучевая и аргонодуговая сварка титана со сталью с применением вставок из ванадия и его сплавов. Для получения более высокой прочности целесообразно при менять ванадий, легированный вольфрамом и хромом (5 ... 10 %).

Предложен способ сварки титана со сталью в гелии с использованием интенсивно охлаждаемой прокладки. Возможна дуговая сварка в аргоне с применением в качестве присадочного материала медно-серебряного сплава (28 и 72 % соответственно), расплавляемой прокладки из монель-металла.

При сварке плавлением через ванадиевую вставку необходимо учитывать особенности сварки ванадия с титаном и сталью.

- < Химический состав углеродистых сталей

- Аустенитные стали >

СВАРКА ТИТАНА И ЕГО СПЛАВОВ С ДРУГИМИ МЕТАЛЛАМИ

СВАРКА разнородных металлов и сплавов

Титан хорошо сваривается с небольшим числом металлов (цирконием, гафнием, ниобием, танталом и ванадием) в связи с их неограниченной взаимной- растворимостью.

Сварка титана и его сплавов с такими широко распространенными конструкционными металлами, как стали и никелевые сплавы, алюминиевые и медные сплавы, затруднена в связи с большими различиями в кристаллохимических и физических свойствах и со сложностью ограничения процессов взаимной диффузии, приводящих к развитию химической неоднородности и появлению хрупких промежуточных фаз и соединений. Путем разработки особых технологических приемов, подбора оптимальных режимов сварки и термообработки удается преодолеть возникающие затруднения и получать работоспособные соединения титана с коррозионно-стойкими сталями, медными и алюминиевыми сплавами [61, 93, 128, 196].

Значительно более благоприятные условия создаются для соединения титана с указанными конструкционными металлами при сварке давлением, при которой существенно снижается высокотемпературное воздействие на металлы, характерное для большинства способов сварки плавлением. В настоящее время для соединения титана с другими конструкционными металлами успешно применяют прокатку, прессование, сварку взрывом, трением, диффузионную, холодную, магнитно-импульсную, ультразвуковую и др.

Сварка титана со сталью. Титан и железо имеют существенные различия в физических свойствах и кристаллическом строении (см. табл. 1). Низкотемпературная модификация титана (а) имеет гексагональную решетку с параметром (2,95 - ь4,75)-10"10 м; высокотемпературная модификация титана (Р) имеет кубическую объемно - центрированную решетку с параметрами 3,32-10“10 м. а-железо имеет кубическую объемноцентрированную решетку с параметром 2,6* 1СГ10 м и у-железо — кубическую гранецентрированную решетку с параметром^,56-10"10 м. Дитан с железом образуют систему с ограниченной растворимостью^и эвтектоидным распадом р-фазы.

В системе. Ті—Ре^имеются химические соединения TiFe и TiFe2, Ti2Fe и три эвтектики: р + TiFe, TiFe + TiFe2, TiFe2 + а, кристаллизующиеся при температурах 1100, 1280 и 1298 °С и содержащие 32, 62,5 и 82,5 % Fe соответственно.

Предельная растворимость титана в железе при температуре 1200 °С равна 12%, при 1100 °С — 8,5 %, при 1000 °С — 7,5 %, при 900 °С — 5 %, при 300 °С — 4 % и при 500 °С — 2,5 %. Растворимость железа в а-титане не превышает 0,5 мае. % при 615 °С, при 20 °С находится в пределах 0,05—0,1 %.

При затвердевании в структуре сплавов титана с железом уже при концентрации железа более 0,1 % образуются интерметаллические соединения TiFe и TiFe2. Наличие интерметаллидов в сплаве титана с железом значительно повышает прочность металла и резко снижает его пластичность.

Аналогичные диаграммы состояния титан образует с никелем и другими легирующими элементами стали. Ввиду этого при сварке титана со сталью применяют технологический прием, при котором между свариваемыми металлами помещают прокладки (или вставки) из других металлов, не образующих при взаимодействии в области высоких температур хрупких фаз. Такие прокладки могут быть из одного металла либо представлять собой набор из нескольких металлов или специальных сплавов. В связи с высокой активностью титана при взаимодействии с газами соединение его со сталью сваркой давлением осуществляют в защитных средах, инертных газах, жидких средах или вакууме.

Контактную и ультразвуковую сварку листовых титана и стали производят с применением промежуточных прокладок из алюминия, серебра, никеля, молибдена, ванадия, ниобия. Необходимо выбирать такие режимы сварки, когда не наблюдается подплавление поверхностей титана и стали. Наилучшие результаты получены при ультразвуковой сварке через слой серебра, а при контактной — через слой ниобия.

Клинопрессовую сварку титанового сплава со сталью 12Х18Н9Т выполняют через прокладку из алюминия или меди [72]. При этом конец стальной детали затачивают на конус (15—20°), а в детали из титанового сплава предварительно выполняют гнездо аналогичной формы. Детали сваривают в среде аргона с нагревом до 450 °С при прослойке алюминия или до 850 °С при прослойке меди. Биметаллические переходники 12Х18Н9Т + ОТ4, сваренные через алюминие-

вую или медную прокладку толщиной 0,1—0,2 мм, имеют прочность сварного соединения выше прочности их стальной части, что объясняется наличием развитой площади контакта. Результаты исследования холодной сварки проволоки диаметром 3 мм из титана ВТ 1-0 и стали 12Х18Н9Т представлены в работе [93]. Были получены сварные соединения с ав = 500^-600 МПа и б = 8-И5 %.

Электронографическим исследованием торцов сварных образцов после разрушения обнаружена фаза TiFe, что объясняется повышением температуры в тонких слоях металла вблизи границы раздела в процессе пластической деформации.

Если полученное клинопрессовой сваркой соединение нагревать до 800 °С в течение 1—3 мин, то это может привести к хрупкому разрушению сварного соединения.

Сварку взрывом титана со сталью осуществляли по трем вариантам: без прокладок, с одной и с двумя прокладками (из ниобия и меди). В процессе соударения возможно расплавление поверхностных слоев металлов, а также отрыв и перемешивание участков металла в самых различных соотношениях, образование интерметаллических соединений TiFe и TiFe2. Одновременно встречаются участки с бездиффузионной^зоной перехода, а в местах, где происходило расплавление, обнаруживаются трещины. При последующем отжиге происходит дальнейшее образование интерметаллических соединений, выделение карбидов титана и возможно образование пор в контактной зоне.

В зависимости от назначения сварных узлов при сварке взрывом применяют одинарные прокладки из серебра, никеля, меди, ванадия, ниобия, железа и сплавов из тугоплавких металлов. С целью уменьшения возможности образования хрупких соединений на границе раздела предлагают прокладку железа выбирать с содержанием углерода не более 0,02 % [10]. Часто в качестве промежуточных прокладок применяют ванадий или ниобий (тантал) со стороны титана и медь со стороны стали.

Закономерность изменения механических свойств соединения ОТ4 + ниобий + медный сплав + сталь 12Х18Н10Т исследовали в зависимости от толщины медного сплава (0,1—1,5 мм). С уменьшением толщины медного слоя прочность соединения возрастает и достигает предельного значения при толщине слоя меди менее 0,1 мм. Нагрев до температуры 800 °С не изменяет характера разрушения,, но снижает прочность соединения, так как полностью устраняет эффект упрочнения металлов, который возникает в результате взрывного нагружения. Испытания на разрыв в диапазоне температур от 300 до —269 °С позволяют утверждать, что такие соединения могут работать в условиях низких температур. Во всем диапазоне температур происходит вязкое разрушение образцов по слою меди.

Результаты испытаний полученных сваркой давлением соединений титановых сплавов ВТ6С, ОТ4, ВТ14, АТ2 со сталью 12Х18Н10Т с прокладками (ниобий—медь) показали, что соединения обладают высоким временным сопротивлением (до 560 МПа), достаточной ударной вязкостью (до 500 кДж/м2), сопротивлением усталости и

удовлетворительной пластичностью [21 ]. Эти свойства можно варьировать в широких пределах изменением толщины медной прокладки. Отжиг при температуре 900—1000 °С в течение 3—5 ч практически не изменяет прочностные характеристики соединения.

Диффузионная сварка титана непосредственно со сталью исследована в работе [12]. Наибольшую прочность имеют соединения, в которых ширина слоя интерметаллидов TiFe не превышает 3—5 мкм, а переходная зона характеризуется a-твердым раствором железа в титане с определенной степенью насыщения (микротвердость не более 3000 МПа). При испытании растяжением все образцы разрушились в зоне контакта титана с железом или со сталью. Прочность диффузионного соединения титана непосредственно со сталью определяется не только толщиной слоя интерметаллидов, но и шириной зоны, обогащенной углеродом.

Оптимальные режимы диффузионной сварки в вакууме [12] цилиндрических образцов диаметром 12 мм и длиной 15 мм для сочетаний ВТ1-0 + 12Х18Н9Т и ОТ4 + 12Х18Н9Т следующие. Режим сварки (соответственно): Т = 750 и 850 °С, р = 20 и 10 МПа, t = = 15 мин. Механические свойства: ов = 230 и 420 МПа, 6=15 и 25 %. Прочность сварных соединений значительно ниже прочности свариваемых металлов.

С целью предотвращения образования в зоне контакта хрупких интерметаллических слоев диффузионную сварку титана со сталью также выполняют с применением прокладок (ванадий—медь, ниобий— медь, тантал—медь). Временное сопротивление сварных соединений титановых сплавов ВТ6 и ВТ5-1 со сталью 12Х18Н9Т, выполненных диффузионной сваркой с применнием прокладок ванадия и меди, равно соответственно 408—532 и 530—570 МПа.

Микрорентгеноспектральное и рентгеноструктурное исследования соединений, выполненных с промежуточными прокладками, обнаруживают диффузионные зоны значительных размеров без образования интерметаллических фаз. Даже после высокотемпературного изотермического нагрева (например, 1000 °С 10 ч) хрупкие фазы в соединениях не образуются. Диффузионная зона со стороны титана имеет структуру, характерную для мартенситоподобной а'-фазы, и со стороны ванадия (ниобия) — прослойку легированного p-Ti. В зоне контакта V(Nb)—Си образуется твердый раствор с г. ц. к. решеткой. Используемый для прокладок ванадий должен содержать 0,02— 0,03 % С.

Временное сопротивление сварных соединений ВТ5-1 + 12Х18Н9Т с прокладками меди толщиной 0,01 мм и ванадия толщиной 0,07 мм составляет [171 ]: при 150 °С 489—509 МПа; при 300 °С 438—450 МПа; при 400 °С 318—320 МПа; при 500 °С 276—284 МПа. Ударная вязкость таких соединений равна 350 кДж/м2 и угол изгиба 50—60°. Микроструктура сварного соединения ОТ4 со сталью 08Х15Н5Д2Т, пьіполненного с прокладкой ванадия, приведена на рис. 64.

Одним из технологических вариантов диффузионной сварки титана со сталью является сварка в жидкой среде (расплавленной с°ли), предварительно нагретой до сварочной температуры [176].

Рис. 64. Микроструктура соединения ОТ4 со сталью 08Х15Н5Д2Т с прослойкой ванадия. Диффузионная сварка в вакууме (X 200)

При таком способе нагрев более ^равномерный, скорость его в 3—6 раз выше скорости нагрева этих же деталей теплоизлучением в газовых средах или вакууме.

Жидкая нагревательная среда защищает поверхность детали от окисления при погружении деталей в ванну и при охлаждении их на воздухе после сварки, так как слой соли остается на поверхности деталей в виде тонкой пленки.

Сплав ВТ 1-0 со сталью 12Х18Н9Т сваривают с применением промежуточных прокладок из ванадия и меди толщиной 0,1 мм. Места сварки деталей обрабатывают механическим путем до высокой чистоты, а непосредственно перед сваркой свариваемые поверхности деталей и промежуточных прокладок из ванадия и меди обрабатывают шлифовальной шкуркой, обезжиривают ацетоном или четыреххлористым углеродом и сушат на воздухе в течение 3—5 мин. Собранные для сварки детали устанавливают в приспособление, выполненное из коррозионно-стойкой стали и обеспечивающее сжатие собранных деталей ""'с усилием ~200 Н. Свариваемые детали собирают в следующем порядке: со стороны сплава ВТ 1-0 укладывают ванадиевую прокладку, затем медную и сверху сталь 12Х18Н9Т.

Приспособление с собранными деталями опускают в нагретую до температуры 850 °С жидкую среду, состоящую из смеси солей: 70 % ВаС12 + 30 % NaCl. Температуру жидкой среды плавно повышают до 900 °С в течение 5—6 мин. Для создания надежного контакта между свариваемыми деталями их непрерывно и плавно поджимают. После выдержки деталей в ванне при температуре 900 °С в течение 8—10 мин приспособление с деталями извлекают из ванны. При охлаждении деталей поджатие^их в приспособлении продолжается до тех пор, пока температура не снизится до 350—400 °С.

Временное сопротивление соединений ВТ 1-0 со сталью 12Х18Н9Т, выполненных диффузионной сваркой в жидкой среде, составляет 200—250 МПа [176]. Указанный^метод диффузионной сварки в жидкой среде экономически целесообразен для мелкосерийного производства.

Существует несколько способов получения биметалла титан— сталь прокаткой: в вакуумированных пакетах, в вакууме и др. [12, 124]. Наиболее перспективен способ ^получения биметалла титан—сталь горячей прокаткой в вакууме при соответствующем подборе величин обжатия и температур. Влияние технологических факторов (глубины вакуума, степени деформации, температуры и т. п.) 152

на свойства биметалла титан—сталь исследовано в работе [12].

Сравнительные результаты вакуумной прокатки титана ВТ 1-0 с армко-железом, сталями СтЗ, Ст5, сталью 45, 09Г2 и 12Х18Н10Т показали отрицательное влияние углерода на прочность соединений. Углерод, диффундируя на границу с титаном, образует карбид TiC, что снижает прочность соединений. Увеличение содержания углерода в стали с 0,028 до 0,45 % при прочих равных условиях снижает временное сопротивление с 260 до 140 МПа. . 4

Прокатка при температуре 900 °С титана с армко-железом при использовании ванадия (содержание углерода <0,02 %) повышает прочность биметалла на отрыв. Предел прочности при отрыве биметалла ВТ 1-0 + СтЗ, прокатанного с прокладкой ванадия в вакууме 0,00665 Па при температуре 1000 °С и степени обжатия 20 % (толщина слоев стали 8 мм, титана 2 мм), составляет 435—440 МПа. Механические свойства биметалла ВТ6С + 12Х18Н10Т с двойной прокладкой Nb + Си (прокатка в вакууме 0,00266 Па^'при 950 °С, степень обжатия 45—50 %) приведены в работе [124]. Разрушение биметалла происходит, как правило, по меди. Ударная вязкость биметалла ВТ6С + 12Х18Н10Т имеет высокие значения при испытании как со стороны титана, так и со стороны стали (табл. 25).

Металлографическое и микрорентгеноспектральное исследования биметалла титан—сталь, полученного с промежуточными прокладками, показывают, что в процессе прокатки происходит взаимная диффузия элементов на границе раздела биметалла без образования хрупких фаз.

Исследованием биметалла ВТ6С + 12Х18Н10Т с промежуточными прокладками ниобия и меди установлено, что на границе титан—ниобий образуется зона повышенной твердости, представляющая собой непрерывный ряд твердых растворов ниобия в титане. Отжиг образцов при температуре 800 °С в течение 1 ч не вносит заметных изменений в структуру граничной области ниобий—титан.

В биметалле ОТ4 + 12Х18Н10Т, прокатанном с прокладками ниобия и меди в вакууме 0,00665 Па при температуре 920 °С и сте-

| Таблица 25 Ударная вязкость биметалла BT6C-f - 12Х18Н10Т и его составляющих

|

| Рис. 65. Микроструктура (а) границы раздела биметалла ОТ4 + 12Х18К10Т и характер распределения элементов на границе сталь—медь ((f) и медь—ниобий (в) |

| Расстояние 6) |

пени обжатия 30—45 %, появляется зона взаимной диффузии (шириной ~70 мкм) на границе медь—сталь. Структура границы соединения биметалла ОТ4 + 12Х18Н10Т и характер распределения легирующих элементов на границе сталь—медь и медь—ниобий приведены на рис. 65. Распределение меди неравномерно и меняется следующим образом: на участке шириной ~12 мкм, прилегающем непосредственно к медной прокладке, происходит изменение ее содержания от исходного до 40 %. Этот состав практически сохраняется постоянным на участке шириной ~38 мкм, после чего следует участок шириной ~20 мкм, на котором концентрация меди снижается от 40 % до 0. Для железа, хрома и никеля наблюдается обратный характер распределения элементов на тех же участках.

Состав зоны взаимной диффузии на границе медь—сталь следующий: 40—44 % Fe, 10—12 % Сг, 6—7 % Ni.

На границе медь—ниобий наблюдается диффузия ниобия и меди на участке глубиной ~40 мкм; концентрация ниобия на участке ~12 мкм снижается от исходного содержания до 70 % и затем на протяжении ~20 мкм остается постоянной, резко падая до нуля на участке ~10 мкм. На этих же участках наблюдается обратный характер распределения меди, хотя диффузия ее распространяется дальше в ниобий на глубину ~35 мкм. Состав зоны взаимной диффузии на границе ниобий — медь: 30 % Си, 70 % Nb. На границе ниобий—титан заметной диффузии элементов не наблюдается.

Предел прочности при отрыве такого биметалла равен 400— 430 МПа. Биметалл обладает термически стабильными механическими свойствами после нагрева в воздушной атмосфере при температуре 300 и 350 °С в течение 100 и 500 ч. Предел прочности при отрыве биметалла после указанных нагревов находится на уровне исходного и составляет 395—430 МПа. Разрушение биметалла происходит по медной прокладке. Повышение прочности биметалла при использовании медной прокладки, находящейся между более прочными металлами — ниобием и сталью, связано, с одной стороны, с эффектом упрочнения меди при легировании за счет взаимной диффузии находящихся в контакте металлов, а с другой — с особенностью напряженного состояния металла с малым пределом текучести. При деформации полученного слоистого материала в медной прокладке наблюдаются более высокие напряжения сдвига, обусловленные блокировкой движения дислокаций более прочным металлом на границе раздела.

Вопросы прокатки пакетным способом титана и его сплавов со сталью освещены в работе [124].

Многочисленные исследования непосредственной сварки плавлением титана со сталью не решили задачи получения качественных соединений [93, 196 ]. В последнее время техника и технология сварки плавлением титана со сталью пополнились рядом новых приемов

msd.com.ua

Сварка стали с титановыми сплавами

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Титан с железом образует систему ограниченной растворимости с эвтектоидным распадом β-фазы. Предел растворимости титана в железе снижается от 12 % при 1200 °С до 4 % при 300 °С. Растворимость железа в а-титане составляет 0,5 и 0,05—0,1 % соответственно при 615 и 20 °С. Титан и железо образуют химические соединения (TiFe, TiFe2, Ti2Fe) и эвтектики β-фаза + TiFe (1100 °С), TiFe + TiFe2 (1280 °С), TiFe2 + α-фаза (1298 °С), содержащие 32; 62,5 и 82,5 % железа соответственно. Поэтому при затвердевании расплава уже при содержании железа порядка 0,1 % будут образовываться интер-металлиды TiFe и TiFe2, которые резко снижают пластические свойства материала.

Титан и железо имеют существенное различие в кристаллическом строении и физических свойствах.

Сварка взрывом осуществляется с промежуточными прокладками и без прокладок. В последнем случае может иметь место появление интерметаллидов TiFe и TiFe2 в местах вкрапления литого металла и перемешивания. При отжиге таких соединений идет дальнейший рост интерметаллидной фазы, выделение карбидов титана. В зоне контакта может наблюдаться появление пор. В качестве прокладок используют ниобий, ванадий, никель, медь, серебро, железо и сплавы из тугоплавких материалов.

Диффузионной сваркой получают удовлетворительные механические характеристики, когда ширина слоя интерметаллидов не превышает 3—5 мкм, а в переходной зоне имеет место α-твердый раствор железа в титане. При испытаниях зона разрушения в переходе титан—железо (сталь). На прочность соединения влияет ширина зоны, обогащенной углеродом.

Механические характеристики стыковых соединений, выполненных диффузионной сваркой в вакууме, на материалах ВТ1-0 + 12Х18Н9Т и ОТ4 + 12Х18Н9Т (температура 750—840°С, время сварки 15 мин), оказываются ниже прочности основного материала. Применение прокладок из V и Cu при сварке ВТ6, ВТ5-1 со сталью 12Х18Н9Т позволило получить предел прочности вплоть до 530—570 МПа. В соединении не обнаруживается интерметаллидных фаз даже после длительного нагрева при высокой температуре (1000 °С в течение 10 ч). Слой Сu при сварке предотвращает образование карбидов ванадия, охрупчивающих соединения. В соединении V—Сu легкоплавкие соединения и интерметаллиды не образуются. Соединения, выполненные через комбинированные прокладки меди (толщина 0,01 мм) и ванадия (0,07 мм), дают предел прочности 489—503 МПа при 450 °С, удельная вязкость 350 кДж/м2, угол загиба 50—60°.

Для получения стабильных результатов целесообразно в качестве прокладочного материала использовать тонкую многослойную ленту (V + Cu + Ni), полученную методом горячей прокатки в вакууме. С использованием такой ленты соединения ВТ5-1 и АТ3 с 12Х18Н10Т дают предел прочности при растяжении 500—590 МПа.

При сварке титана с низкоуглеродистыми сталями хорошие результаты дают прослойки из серебра.

Положительные результаты дает нагрев при диффузионной сварке в расплаве солей (70% ВаСl2+30 % NaCl). При этом обеспечивается быстрый и равномерный нагрев, хорошая защита металла в процессе сварки и охлаждения.

Контактная и ультразвуковая сварка листовых заготовок производится с применением промежуточных прокладок. При контактной сварке не допускается подплавления поверхности титана и стали. Наилучшие результаты дает контактная сварка через прослойку ниобия, а ультразвуковая — через слой серебра.

Клинопрессовой сваркой в среде аргона титановых сплавов со сталью 12Х18Н9Т получают положительные результаты через прокладку Аl или через Сu. Нагрев при использовании алюминия 350 °С, при меди 850 °С. Толщина прослойки 0,1— 0,2 мм.

Из способов сварки плавлением наибольшее распространение получила электронно-лучевая и аргонодуговая сварка титана со сталью с применением вставок из ванадия и его сплавов.

www.autowelding.ru

Сварка нержавеющей стали от компании ПМ-Ресурс

На сегодняшний день, помимо железа, углерода и хрома, сталь может содержать так же примеси никеля, титана, ниобия и других элементов, которые снижают тепло и электропроводность материала, повышаю его коррозийную стойкость. Нержавеющая сталь может обрабатываться самыми разными способами: при помощи сварки, штамповкой, токарным способом. Но для сохранения оксидной пленки на поверхности нержавейки, необходимы особые условия работы с ней.

По содержанию хрома и других элементов различают следующие виды нержавеющей стали:

- Аустенитная: высоколегированная сталь, в которой содержится 8-35% никеля и 18-25% хрома. Наличие хрома обеспечивает жаро- и коррозийную стойкость; никеля – пластичность, жаропрочность и технологичность сталей в широком интервале температур;

- Ферритная: в качестве основной фазы этого типа нержавеющей стали выступает феррит (твёрдый раствор углерода и легирующих компонентов). Ферритная нержавеющая сталь обладает высокими магнитными свойствами и высокой сопротивляемостью к агрессивным средам;

- Мартенситная: низкоуглеродистые закаленные стали, с содержанием углерода

В технологическом смысле, нержавеющую сталь сваривать гораздо сложнее, чем высокоуглеродистую. Это связано с физическими особенностями нержавейки:

- Низкая температура плавления

- Низкий коэффициент теплопроводности

- Высокий коэффициент теплового расширения

Существует большое количество видов и методов сварки, и мы предлагаем свои услуги по сварке нержавейки по доступной цене следующими способами:

- Ручная сварка стали

- аргонодуговая

- сварка нержавейки полуавтоматом.

При дуговой сварке, для защиты оксидного слоя, мы используем газы: аргон, углекислый газ, гелий. Чаще всего мы выполняем заказы аргонодуговую сварку металлоконструкций стали. Так же на нашем предприятии осуществляется сварка титана. Аргонодуговая сварка нержавейки проводится с применением вольфрамовых электродов, путем точного воздействия постоянной силы тока, имеющего обратную полярность.

К сварке аустенитной нержавеющей стали наши специалисты подходят особенно тщательно и максимально осторожно, так как по своим свойствам этот материал отличается от углеродистой стали и может требовать дополнительного нагрева.

Для всех видов нержавеющих сталей и титана сварка осуществляется с подходящими к основному металлу типами электродов, строгим соблюдением диапазона тока и тщательной обработкой кромок.

Индивидуальный подход к каждому нашему заказчику позволяет компании ООО «ПМ-Ресурс» находить максимально выгодные и эффективные схемы сотрудничества. Мы стареемся, чтобы интересы клиентов совпадали с нашими на 100%. Именно поэтому мы формируем оптимальные для потребителей цены на все наши работы, включая и сварку.

Сварка титана: технология процесса

Титан - высокопрочный материал, который не подвергается коррозии и широко используется в аэрокосмической и химической промышленностях при производстве самых ответственных узлов. Работать с ним посредством сварочного оборудования достаточно сложно. При нагревании выше четырехсот градусов Цельсия, металл вступает в реакцию с кислородом, водяным паром и азотом, находящими в воздухе.

На сегодняшний день изготовление титановой продукции методом сварки используется многими предприятиями. Титан сваривается также хорошо, как и иные высококачественные материалы. Однако крайне важно учитывать его уникальные свойства.

Подобно алюминию, титан нуждается в момент сварки в защитной среде. Так, соединение титановых элементов можно реализовывать в среде аргона. Это позволит избежать изменений механических свойств продукта и образования на его поверхности ржавчины.

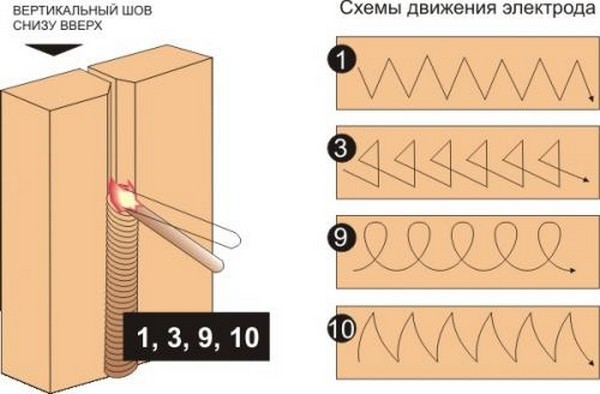

Основными способами сварки титановых покрытий являются дуговая сварка под флюсом, в среде инертных газов, электронным лучом и электрошлаковая. При использовании любого из перечисленных методов нельзя допускать перегрева металла. Следует использовать приемы, дающие возможность влиять на процесс кристаллизации материала, например, колебание электронного луча либо электрода поперек обрабатываемого стыка, электромагнитное воздействие, импульсный цикл, электродуговое воздействие на сварочную ванну и другие. Описанные меры позволят сделать структуру шва максимально мелкой и обеспечат достойные характеристики полученных швов.

www.korabel.ru

Сварка нержавеющих сталей. Goodner (ГудНер)

Выбор метода сварки зависит от марки стали и назначения, которые могут иметь различные механические и коррозионные свойства. При определении режимов сварки необходимо учитывать склонность основного металла и металла шва к растрескиванию, что связано с физическими свойствами и структурными изменениями, протекающими в процессе нагрева металла под сварку, процессами, протекающими во время плавления и застывания литого металла, и процессами, протекающими при охлаждении в сварном шве.

В тех случаях, когда требуется высокая коррозийная стойкость при сварке и последующей термической обработке сварных соединений, нужно применять такие режимы термической обработки, при которых обеспечиваются эти свойства.

Сварка нержавеющих сталей аустенитного класса (AISI 304, 321, 316, все стали 300-й и 200-й серий)

Аустенитные стали обладают пониженной температурой плавления, более низкой теплопроводностью и высоким коэффициентом линейного расширения, чем углеродистые стали. Поэтому при сварке этих нержавеющих сталей расплавление идет быстрее с большим перепадом температуры от сварного шва к остальному металлу. С повышением содержания углерода нестабилизированные титаном или ниобием стали при сварке приобретают склонность к межкристаллитной коррозии. Стабилизированные стали не склонны к межкристаллитной коррозии, но при повышении содержания углерода они могут приобретать способность к поражению ножевой коррозией концентрированной азотной кислоте.

Все это необходимо учитывать и особенно следить за скоростями сварки и охлаждения при сварке сталей первой группы. В тех случаях, когда требуется особо высокая коррозийная стойкость, сварные изделия из нестабилизированных сталей следует подвергать закалке при 1050-1150 °С с последующим быстрым охлаждением. Когда такая термическая обработка исключается, следует применять сталь с очень низким содержанием углерода или стабилизированные нержавеющие стали.

Так как аустенитные стали имеют высокий коэффициент линейного расширения, они при очень медленной сварке дают большое коробление. Поэтому целесообразно сварку вести с более высокими скоростями и быстрым охлаждением, что часто осуществляется благодаря применению охлаждающих накладок или накладок из меди и подкладок под сварной шов.

Сварка нержавеющих сталей ферритного класса (AISI 409, 430, 439)

При сварке этого типа сталей образуются хрупкие сварные швы, которые часто растрескиваются. Поэтому сварку сталей следует производить в подогретом состоянии при температуре примерно 200 °С, но разогрев металла во время сварки должен быть минимальным. При электродуговой сварке лучшие результаты, чем при газовой сварке. После сварки швы рекомендуется нагреть до 720-780 °С и быстро охладить. Стали с 15-17% Cr иногда при сварке подкаливаются. Чтобы избежать этого, рекомендуется применять стали с присадкой титана или ниобия, а в случае стали с 13% Cr — с присадкой 1% Al.

Сварка хромистых нержавеющих сталей мартенситного класса (AISI 410, 420)

Хромистые нержавеющие стали склонны к подзакалке на воздухе, которая в сильной степени зависит от концентрации углерода. Лучше всего свариваются стали с очень низким содержанием углерода.

Хромистые стали обладают меньшей теплопроводностью, меньшим коэффициентом линейного расширения по сравнению с углеродистой сталью и способностью к подзакалке при охлаждении, что связанно с объемными изменениями и приводит к возникновению больших сварочных напряжений. Эти напряжения могут быть очень высокими и привести к появлению трещин и разрыву сварных соединений. Чтобы этого избежать и сгладить резкие перепады температур, металл подогревают перед сваркой до 250-350 °С.

В качестве электродов при сварке хромистых сталей чаще всего применяют аустенитные стали, у которых образуется более вязкий сварной шов.

Методы сварки

| Ручная дуговая сварка | при толщине материала более 1,5 мм | ||

| Дуговая сварка вольфрамовым электродом в инертном газе (TIG) | для сварки тонких листов и труб | ||

| Дуговая сварка плавящимся электродом в инертном газе / Сварка в среде активных газов (MIG/MAG) | для листов толщиной | ||

| менее 0,8 мм | 0,8-3,0 мм | более 3,0 мм | |

| импульсная дуговая сварка | сварка короткой дугой | сварка дугой со струйным переносом металла | |

| Плазменная сварка | может применяться для широкого диапазона толщины | ||

| Сварка сопротивления, точечная и роликовая сварка тонких листов | при изготовлении фасонных деталей, например, при производстве воздуховодов, дымоходов. | ||

| Лазерная сварка |

|

||

Последующая обработка сварных швов

На поверхности сварного соединения образуется пористый оксидный слой, содержащий в основном хром. Этот слой в значительной степени ослабляет стойкость соединения к коррозии. Хром оксидного слоя в основном материале возникает из стали, вследствие чего под оксидным слоем образуется зона со сниженным содержанием хрома. Если необходимо добиться такой же высокой стойкости сварного соединения к коррозии, как и у основного материала, оксидный слой и зону со сниженным содержанием хрома следует удалить, т.е. сварное соединение должно пройти последующую обработку.

Термообработка

В данном случае под термообработкой понимается растворение внутри стальной конструкции (более 100 ºС), с помощью которого сглаживаются возникшие различия присадочных материалов.

Травление

Травление является наиболее эффективным методом последующей обработки сварных швов. При правильном выполнении травление позволяет устранить и вредный оксидный слой, и зону со сниженным содержанием хрома. Травление выполняется путем погружения, поверхностного нанесения или покрытия пастой — в зависимости от условий.

Время травления аустенитного нержавеющего проката зависит от концентрации кислот, температуры, толщины окалины и сорта проката (т.н. кислотостойкий прокат требует более продолжительного времени обработки по сравнению с нержавеющим прокатом). Доведение степени шероховатости сварного шва до соответствующего показателя основного листа путем шлифования или полирования после травления еще более увеличивает стойкость конструкции к коррозии.

Таблица применимости электродов при сварке импортных нержавеющих сталей

| 1.4000 | 410S | 739 S |

| 1.4418 | - | 248SV |

| 1.4307 | 304L | 308/308L/MVR |

| 1.4311 | 304LN | |

| 1.4301 | 304 | |

| 1.4306 | 304L | |

| 1.4541 | 321 | 347/MVNb |

| 1.4550 | 347 | |

| 1.4432 | 316L | 316/316L/SKR |

| 1.4429 | 316LN | |

| 1.4436 | 316 | |

| 1.4435 | 316L | |

| 1.4404 | 316L | |

| 1.4406 | 316LN | |

| 1.4401 | 316 | |

| 1.4571 | 316Ti | 318/SKNb |

| 1.4438 | 317L | 317L/SNR |

| 1.4439 | 317LMN | SLR |

| 1.4460 | 329 | 453S |

| 1.4362 | S32304 | 2304 |

| 1.4462 | S31803 | 2205 |

| 1.4410 | S32750 | 2507/P100 |

| 1.4429 | S31653 | P6 |

| 1.4466 | S31050 | 4466 |

| 1.4435 | 316L | SKR-NF |

| 1.4439 | 317LMN | SLR-NF |

| 1.4539 | 904L | 904L |

| 1.4547 | S31254 | P12-R |

| Также для сварки сплавов на основе Ni с нержавеющими или нелегированными сталями и для наплавки поверхности | ||

| 1.4652 | S32654 | P16 |

| 1.4547 | S31254 | P54 |

| 1.4652 | S32654 | P54 |

| Для наплавки поверхности нелегированной стали, соединительной сварки нержавеющей стали с нелегированной сталью и для сварки плакированных материалов | 307/309L/P5 | |

| Для сталей, трудно поддающихся сварке (марганцовистых, инструментальных, жаропрочных), а так же для сварки нержавеющей стали с нелегированной сталью. | P7/P9 | |

| Для сталей Incotel 600; 9% Ni. Также для сварки сплавов на основе Ni с нержавеющими или нелегированными сталями и для наплавки поверхности. | P10 | |

| Для сварки сталей в областях применения, характеризующихся умеренно-высокими температурами. | 309/ 253 MA-NF | |

| Для сварки сталей в областях применения, характеризующихся высокими температурами. | 310/ 253 MA/ 353 MA | |

www.goodner.ru

Cварка нержавеющей стали, сварка титана полуавтоматом

Способность низкоуглеродистой стали, содержащей примеси хрома, эффективно сопротивляться кислотной коррозии была открыта в 1913 году. С тех пор этот вид металла именуется нержавеющей сталью и используется в различных областях жизни и отраслях производства: это автомобиле и авиастроение, электроника, производство оборудования, медицина, дизайна, механика и т.п.

Почему сталь не ржавеет? Эту особенность металл получает за счет высокого содержания хрома в своем составе (не менее 12%). Оксид хрома, образующийся при взаимодействии стали с кислородом, покрывает всю поверхность материала тонким стабильным слоем – оксидной пленкой, которая и помогает предотвратить коррозию нержавеющей стали.

На сегодняшний день, помимо железа, углерода и хрома, сталь может содержать так же примеси никеля, титана, ниобия и других элементов, которые снижают тепло и электропроводность материала, повышаю его коррозийную стойкость. Нержавеющая сталь может обрабатываться самыми разными способами: при помощи сварки, штамповкой, токарным способом. Но для сохранения оксидной пленки на поверхности нержавейки, необходимы особые условия работы с ней.

По содержанию хрома и других элементов различают следующие виды нержавеющей стали:

- Аустенитная: высоколегированная сталь, в которой содержится 8-35% никеля и 18-25% хрома. Наличие хрома обеспечивает жаро- и коррозийную стойкость; никеля – пластичность, жаропрочность и технологичность сталей в широком интервале температур;

- Ферритная: в качестве основной фазы этого типа нержавеющей стали выступает феррит (твёрдый раствор углерода и легирующих компонентов). Ферритная нержавеющая сталь обладает высокими магнитными свойствами и высокой сопротивляемостью к агрессивным средам;

- Мартенситная: низкоуглеродистые закаленные стали, с содержанием углерода

Сварка нержавеющей стали.

В технологическом смысле, нержавеющую сталь сваривать гораздо сложнее, чем высокоуглеродистую. Это связано с физическими особенностями нержавейки:

- - Низкая температура плавления

- - Низкий коэффициент теплопроводности

- - Высокий коэффициент теплового расширения

Но, сварка нержавеющей стали – необходимый производственный процесс, который особенно широко используется при возведении сооружений и зданий. Компания ООО «ПМ-Ресурс» осуществляет сварку металлоконструкции из нержавейки и других специальных сплавов в среде аргона, применяя самое современное оборудование производства Финляндии и Германии.

Существует большое количество видов и методов сварки, и мы предлагаем свои услуги по сварке нержавейки по доступной цене следующими способами:

- Ручная сварка стали

- аргонодуговая

- сварка нержавейки полуавтоматом.

Если не так давно сварочные работы не отличались высочайшим качеством и часто происходил разлом сварных швов стали, который приводил к очень серьезным негативным последствиям, то на сегодняшний день все изменилось. Компания «ПМ-Ресурс» использует только самые качественнее сварочные материалы, поэтому все сварные швы у наших мастеров получаются надежными, прочными, способными легко выдерживать вибрацию, большие нагрузки, удары и температурные перепады. При этом нашими специалистами осуществляется сварка нержавейки, цена которой боле чем приемлемая.

При дуговой сварке, для защиты оксидного слоя, мы используем газы: аргон, углекислый газ, гелий. Чаще всего мы выполняем заказы аргонодуговую сварку металлоконструкций стали. Так же на нашем предприятии осуществляется сварка титана. Аргонодуговая сварка нержавейки проводится с применением вольфрамовых электродов, путем точного воздействия постоянной силы тока, имеющего обратную полярность.

К сварке аустенитной нержавеющей стали наши специалисты подходят особенно тщательно и максимально осторожно, так как по своим свойствам этот материал отличается от углеродистой стали и может требовать дополнительного нагрева.

Для всех видов нержавеющих сталей и титана сварка осуществляется с подходящими к основному металлу типами электродов, строгим соблюдением диапазона тока и тщательной обработкой кромок.

Индивидуальный подход к каждому нашему заказчику позволяет компании ООО «ПМ-Ресурс» находить максимально выгодные и эффективные схемы сотрудничества. Мы стареемся, чтобы интересы клиентов совпадали с нашими на 100%. Именно поэтому мы формируем оптимальные для потребителей цены на все наши работы, включая и сварку.

Сварка титана: технология процесса

Титан - высокопрочный материал, который не подвергается коррозии и широко используется в аэрокосмической и химической промышленностях при производстве самых ответственных узлов. Работать с ним посредством сварочного оборудования достаточно сложно. При нагревании выше четырехсот градусов Цельсия, металл вступает в реакцию с кислородом, водяным паром и азотом, находящими в воздухе.

На сегодняшний день изготовление титановой продукции методом сварки используется многими предприятиями. Титан сваривается также хорошо, как и иные высококачественные материалы. Однако крайне важно учитывать его уникальные свойства.

Подобно алюминию, титан нуждается в момент сварки в защитной среде. Так, соединение титановых элементов можно реализовывать в среде аргона. Это позволит избежать изменений механических свойств продукта и образования на его поверхности ржавчины.

Основными способами сварки титановых покрытий являются дуговая сварка под флюсом, в среде инертных газов, электронным лучом и электрошлаковая. При использовании любого из перечисленных методов нельзя допускать перегрева металла. Следует использовать приемы, дающие возможность влиять на процесс кристаллизации материала, например, колебание электронного луча либо электрода поперек обрабатываемого стыка, электромагнитное воздействие, импульсный цикл, электродуговое воздействие на сварочную ванну и другие. Описанные меры позволят сделать структуру шва максимально мелкой и обеспечат достойные характеристики полученных швов.

www.pm-resurs.ru

Сварка нержавейки с металлом | Сварка нержавеющей стали

Область применения нержавеющей стали весьма обширна. Вряд ли найдется сфера человеческой деятельности, где бы не была востребована такая сталь. От кастрюльки или разделочного ножа на вашей кухне до деталей космического корабля – везде вы найдете этот удобный и функциональный материал. В химической промышленности и в машиностроении, в пищевой промышленности и в строительстве, в медицине и электроэнергетике, и, конечно, в нефте- и газодобывающей отрасли нержавеющая сталь незаменима. Однако порой стальные изделия нуждаются в сварке, для чего нужны опытные рабочие, знающие технологию такой сварки. В этой области работает и Служба Сварки 644, сотрудники которой – настоящие профессионалы, способные быстро и качественно осуществить сварку нержавейки

Сварка нержавейки с металлом

Разная литейная усадка может привести к деформации шва между нержавейкой и металлом во время сварки или после нее. Важно соблюдать размер зазора между деталями, когда нужно сварить нержавеющую сталь с другим металлом, иначе могут образоваться трещины. Также важно избежать так называемой межкристаллитной коррозии, т. е. потери сталью антикоррозийных свойств из-за неправильно выбранного термического режима сварки.

Сварка нержавейки и стали

В состав нержавеющей (высоколегированной) стали входят марганец, титан, молибден и другие элементы, которые повышают ее антикоррозионные свойства, но и усложняют ее свариваемость с другими сталями. У нержавейки более низкая теплопроводность, чем у низкоуглеродистых сталей, что чревато проплавлением металла в процессе образования соединительного шва. Поэтому при сварке нержавеющей стали необходимо применять меньшую силу тока, чем при сварке обычной стали.

Служба Сварки 644 работает всегда!

Как видите, сварка нержавейки – это сложный процесс, требующий соблюдения множества технологических правил и, следовательно, очень высокой квалификации сварщика и качественного современного оборудования. Именно такие сварщики работают у нас, в Службе Сварки 644, и именно такое оборудование у нас есть. Наши сотрудники сделают всё правильно: они умеют грамотно варить и аргоном, и полуавтоматом, и электродом, а также применять лазерную сварку.

В Службе Сварки 644 своя система контроля качества, и пока мы не провели такой контроль, мы не сдаем работу заказчику. Наша компания имеет богатый опыт работ с различными изделиями, металлами и сталями. У наших специалистов достаточно квалификации и опыта, чтобы выполнить ваш заказ, идет ли речь о трубах или баках из нержавейки, или о мелких изделиях вроде ведер, ковшиков или кастрюль. Обращайтесь в Службу Сварки 644, и мы произведем нужные вам работы всегда качественно, в срок и недорого! У нас самые низкие в Москве цены, а также в ВАО Москвы. Мы не отказываемся от мелких работ только потому, что они малодоходны, и ставим их наравне с самыми сложными. Мы беремся за любой заказ и рады любому заказчику!

Аргонно-Дуговая сварка

| Наименование работ | Цена, руб |

| Сварка алюминиевой медной трубки диаметром до 10мм | От 300 |

| Сварка алюминиевой медной трубки диаметром более 10мм | От 500 |

| Сварочный шов до 100 мм | от 20 за 10мм |

| Сварочный шов более 100 мм | Договорная |

| Двойной сварочный шов до 100мм | от 20 за 10мм |

| Двойной сварочный шов более 100мм | Договорная |

| Сварка поддона двигателя | От 1000 |

| Сварка коллектора двигателя | От 700 |

| Сварка блока двигателя | От 1500 |

| Сварка головки блока | От 1700 |

| Сварка крышки ГБЦ | От 500 |

| Сварка корпуса КПП | От 1200 |

| Сварка деталей подвески | От 300 |

| Сварка радиатора | От 500 |

| Сварка любых других деталей | Договорная |

Цены на пайку цветных металлов (алюминий, медь, титан и их сплавы)

| Наименование работ | Цена, руб |

| Пайка 1 отверстия до 10 мм | 500 |

| Пайка радиатора сота 1 повреждение | 500 |

| Пайка радиатора сота 1 и более повреждений | 300 за 1 повреждение |

| Пайка медный трубок | От 300 |

| Пайка деталей бытовой техники | Договорная |

| Пайка алюминиевой трубки | От 300 |

Цены на сварочные работы (Полуавтомат, кемпи)

| Наименование работ | Цена, руб |

| Сварочный шов до 100 мм | от 5 |

| Сварочный шов более 100 мм | Договорная |

| Сварка труб глушителя | От 500 |

| Мелкие сварочные работы | Договорная |

sv644.ru