Способ стыковой сварки сопротивлением. Сварка стыковая

Стыковая сварка — что это?

Декабрь 16, 2017

Стыковая техника сварки — процесс соединения отдельных деталей по всей плоскости на определенных участках. Сваривание деталей производится нагреванием. К сварным швам предъявляются установленные требования. Воздействие на металлические поверхности может производиться разными методами, например оплавлением, сопротивлением.

Выбор параметров, техники сваривания деталей определяется исходя из марки соединяемых металлов, площади сечения образцов, типа шовного соединения.

Стыковая сварка: разновидности, техники сваривания

Соединение арматуры, труб из полипропилена осуществляется по единой технологии. Стыковая сварка ПНД труб, арматуры, других материалов — это разновидность контактной сварочной технологии, в основе которой лежит тепловое воздействие на соединяемые детали электротоком с приложением усилия на их сжатие.Сварочные соединения сопротивлением

Процесс сваривания образцов сопротивлением происходит следующим образом.

- Свариваемые элементы надежно фиксируются зажимами сварочного агрегата. Их плотно прижимают между собой соединяемыми плоскостями.

- Между свариваемыми деталями пропускается электрический ток.

- После того как поверхности приобретут пластичное состояние, осуществляется сжатие деталей (осадка). В этот же момент отключается подача электрического тока.

Случаи образования дефектов при стыковой сварке сопротивлением: когда контактирующие поверхности свариваемых изделий плохо подготовлены, не приняты в расчеты разные загрязнения, неровности, окислы — может произойти неравномерное нагревание поверхностей, образуются дефекты.

При стыковой сварке металлических уголков, прочих образцов необходимо учитывать размер сечения соединяемых поверхностей. Чем оно больше, тем хуже качество соединительного шва. Это происходит из-за формирования окислов на стыках. Поэтому не рекомендуется сваривать подобным способом детали, сечение которых больше 200 мм2.

Область применения технологии

Сварка сопротивлением предназначена для соединения образцов с небольшим сечением: тонкостенных труб небольшого диаметра из низкоуглеродистых сталей, стальной проволоки, металлических стержней. Методика прекрасно себя показала при соединении металлов, обладающих в пластичном состоянии повышенной степенью свертываемости.

Сварочные соединения оплавлением

Техника контактной сварки оплавлением происходит так:

- К соединяемым элементам подводится напряжение.

- На участках контакта создается большое сопротивление, в результате которого происходит интенсивное нагревание поверхностей деталей, их оплавление.

- Далее расплавленные частицы металла постепенно соединяются между собой, формируются новые точки сечения.

- Непрерывное оплавление краев способствует выравниванию торцов соединяемых элементов.

- К разогретым сечениям прилагается значительное усилие, осуществляется соединение деталей.

- Подача электрического тока осуществляется на протяжении всего первого этапа сваривания. Он значительно ускоряет процедуру выдавливания шлаков, окалин, собирающихся на участке стыка образцов.

- После выполнения очистки подача напряжения прекращается, процедура сдавливания продолжается без электротока.

Важно! При использовании стыковой техники сварки оплавлением обязательно нужно пользоваться индивидуальными средствами защиты, так как сварочные работы сопровождаются образованием искр.

Особенности стыковой сварочной техники оплавлением

При соединении отдельных металлических образцов большого сечения непрерывным оплавлением высокая температура на участке их контакта не способна мгновенно проникать на достаточную глубину металла. Поэтому в таких случаях процесс нагревания приостанавливается, чтобы дать распространиться температуре по всему объему детали.

При множественных повторениях данного процесса, то есть предварительного нагревания с последующим прерыванием, поверхности соединяемых изделий хорошо прогреваются до нужной глубины, в результате чего получаются высококачественные сварные соединения.

electrod.biz

Контактная стыковая сварка | Мир сварки

Контактная стыковая сварка

Стыковая сварка – способ контактной сварки, при котором соединение свариваемых деталей происходит по поверхности стыкуемых торцов.

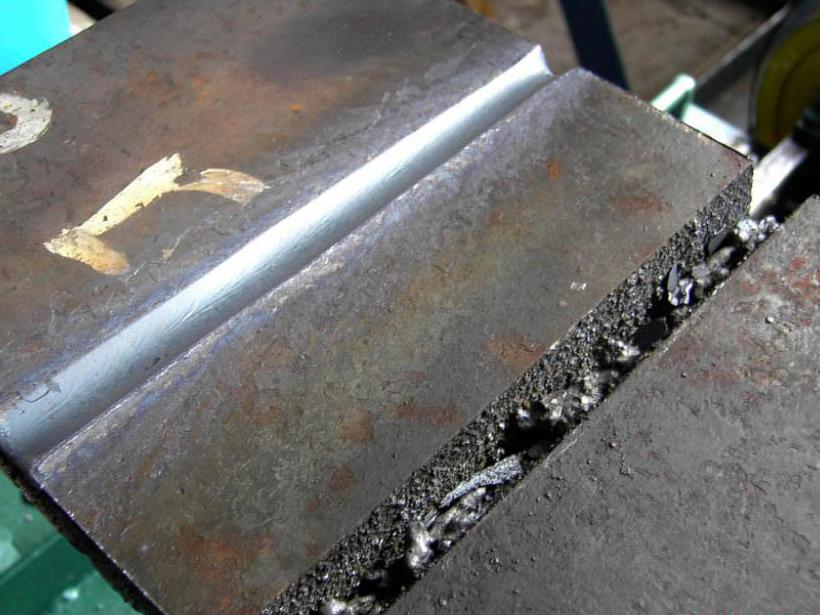

При стыковой сварке (рис.1) зажатые электродами с усилием Fсж свариваемые детали соединяются по всей поверхности их контакта при осадке усилием Fсв после местного нагрева соединяемых концов. Усилие Fсж обычно значительно превышает Fсв. После сварки в месте стыка образуется грат (рис.2), который удаляется механическим путем.

|

По степени нагрева торцов деталей различают стыковую сварку сопротивлением и оплавлением (непрерывным и прерывистым).

Рис.2. Сварной стык Рис.2. Сварной стык |

Стыковая сварка сопротивлением – способ, при котором чисто обработанные поверхности двух деталей приводятся в плотное соприкосновение с пропусканием сварочного тока. После нагрева стыкуемых поверхностей до пластического состояния производится осадка (сжатие) деталей с одновременным отключением тока. Таким способом сваривают детали из низкоуглеродистых сталей, круглого или прямоугольного сечения площадью до 1000 м2 и легированных сталей площадью до 20 мм2. Цветные металлы и их сплавы хорошо свариваются сваркой сопротивлением. Этим способом можно соединять и разнородные металлы (сталь с медью, латунь с медью, различные сорта сталей между собой).

Сварка сопротивлением требует высокой точности обработки и плотности прилегания свариваемых поверхностей. Недостатки подгонки (перекос, зазор) приводят к неравномерному прогреву деталей, образованию оксидов и тем самым – снижению качества сварного соединения. Допустимые отклонения размеров стыкуемых поверхностей круглых сечений – не более 2 %, прямоугольных – не более 1,5 %. Свариваемые торцы деталей подвергают тщательной механической или химической очистке.

Сварка непрерывным оплавлением выполняется в следующей последовательности. Детали, закрепленные в зажимах машины, плавным перемещением подвижного зажима приводят в соприкосновение при включенном сварочном токе. При этом происходит оплавление свариваемых торцов деталей. Затем производится осадка деталей на установленную величину, после чего ток выключается. Способ применяется для соединения тонкостенных труб, листов, рельсов и др. Допускается сварка разнородных металлов. Достоинством способа сварки с непрерывным оплавлением является высокая производительность; недостатком – значительные потери металла на угар и разбрызгивание.

Сварка прерывистым оплавлением производится чередованием плотного и неплотного контакта свариваемых поверхностей при включенном сварочном токе. Небольшие возвратно-поступательные движения подвижного зажима периодически замыкают сварочную цепь в месте контакта деталей до тех пор, пока торцы их не нагреются до температуры 800…900 °С. Затем производится оплавление и осадка. Методом прерывистого оплавления свариваются низкоуглеродистые стали в тех случаях, когда мощность машины недостаточна для производства сварки с непрерывным оплавлением. Этот способ также связан с дополнительным расходом металла, поэтому иногда подогрев осуществляется методом сопротивления (включается ток при замкнутой сварочной цепи), а затем разводятся детали и переходят к оплавлению и осадке.

Сварка оплавлением допускает менее тщательную обработку свариваемых торцов, чем при сварке сопротивлением, так как часть металла из зоны сварки оплавляется. Детали под сварку могут нарезаться пресс-ножницами и даже кислородной резкой (с последующей очисткой от окалины и шлака). Допускаются большие отклонения размеров сечений торцов стыкуемых деталей (круглых – до 15 %; прямоугольных – до 12 %).

Оригинальный способ стыковой сварки был предложен советским изобретателем Александром Михайловичем Игнатьевым (1879 - 1936). При нормальном способе стыковой контактной сварки электрический ток и давление осадки направлены нормально к поверхности стыка. При сварке по способу А.М. Игнатьева давление также прилагается нормально к поверхности стыка, но электрический ток пропускается параллельно поверхности стыка (рис.3).

Рис.3. Принцип стыковой сварки по методу А.М. Игнатьева1 – электрод; 2 – пуансон осадочного пресса; 3 – заготовка; 4 – пластина быстрорежущей стали; 5 – изолирующая асбестовая прокладка Рис.3. Принцип стыковой сварки по методу А.М. Игнатьева1 – электрод; 2 – пуансон осадочного пресса; 3 – заготовка; 4 – пластина быстрорежущей стали; 5 – изолирующая асбестовая прокладка |

weldworld.ru

оборудование, методы и технология процесса

Создание любой металлической конструкции всегда подразумевает надежное и прочное соединение отдельных узлов и деталей в единый механический агрегат. Конечно, металлическое изделие может изготавливаться как монолитная, цельная деталь, например с помощью литья. Однако чаще всего приходится создавать неразъемное соединение способом межатомных связей металла, сопровождающихся высоким нагревом места стыковки деталей. Проще сказать – контактной стыковой сваркой.

Оборудование, методы и технология процесса интересуют многих начинающих сварщиков. Такой вид соединения широко применяется в авиакосмической и автомобильной отрасли промышленного производства, так как позволяет создавать прочный и надежный сварочный шов.

Особенности стыковой сварки

Сварка различных материалов стыковым способом является одной из разновидностей прочного соединения под воздействием усилия сжатия и электрического тока. То есть соединяемые при контактной стыковой сварке детали одновременно прижимают друг к другу и разогревают электрической дугой.

Если осуществляется нагрев места стыкуемых деталей до пластичного состояния (без расплавления), то такой вид соединения называется сваркой сопротивлением. При нагреве заготовок до оплавления кромки стыка сварочных соединений говорят об использовании метода оплавления. Каждый из этих способов применяется в определенных ситуациях, которые оценивает сварщик, в зависимости от требований к качеству и надежности соединительного шва, а также применяемого оборудования.

Наличие дефектов сварных швов намного ухудшает качество выполняемых работ. Поэтому, чтобы устранить эту неприятность, необходимо предварительно производить хорошую очистку контактирующих поверхностей от окислов, неровностей и загрязнений.

Также следует помнить, что при увеличении размера поверхности соединения прочность и качество сварного шва значительно ухудшаются. Связано это с тем, что большая площадь плохо прогревается и способствует быстрому образованию окислов, которые отрицательно влияют на качество сварочного соединения.

Преимущества стыкового соединения

Любой вид сварочных работ имеет свои технологические преимущества и недостатки. Сварка встык, по отзывам многих специалистов-сварщиков, обладает целым рядом положительных качеств, которые существенно выделяют ее по сравнению с другими технологиями.

К преимуществам контактной стыковой сварки относятся следующие:

- при использовании этого способа оплавления нет необходимости в предварительном нагреве места соединения и подготовке кромок стыкуемых деталей;

- при соблюдении сварочной технологии легко получить прочное и надежное соединение, которое способно прослужить несколько десятков лет без аварийных ситуаций;

- сохраняется высокий уровень химической однородности материала после сварочного соединения, что способствует увеличению прочности стыка;

- легкость и простота выполнения работы не требуют специальных знаний даже от начинающего сварщика;

- возможность производить процесс контактной стыковой сварки в полностью автоматическом режиме;

- высокая скорость выполнения технологических операций;

- универсальность использования практически всех материалов.

Все эти преимущества значительно превосходят незначительные недостатки процесса сварки стыковым способом.

Недостатки сварки

К некоторым недостаткам этого вида сварки можно отнести:

- большое потребление электрической энергии;

- достаточно высокую цену аппарата контактной сварки для домашнего применения, поэтому самостоятельно лучше всего производить соединение встык вручную;

- необходимость строгого соблюдения требований к размеру поверхности стыкуемых деталей;

- сложность проведения сварки в условиях повышенной влажности.

Виды стыковой сварки

Сварочный процесс стыкового соединения происходит на основе закона Джоуля - Ленца. Процесс межатомных связей протекает под действием электрического тока путем сильного сжатия, прилагаемого к контактной поверхности изделия.

Существуют две разновидности стыковой контактной сварки:

- сварка сопротивлением;

- сварка оплавлением.

В сущности, оба этих способа используют один и тот же технологический электродеформационный процесс, но есть и особые отличия.

Сварка сопротивлением

Уникальность этого способа - в том, что процесс соединения деталей протекает без плавления основания. В этом случае металлическая поверхность подвергается сильной пластической деформации. Конструктивно стержни для сварки подключены к электрическому току, и при соприкосновении их с поверхностью металла образуется замкнутая цепь. В месте контакта появляется высокое сопротивление, которое осуществляет небольшой нагрев. Стержни, разогретые до определенного значения, плотно прижимаются друг к другу, и подача тока отключается.

После разогретые стержни начинают затвердевать, поэтому такая технология и получила название сварки сопротивлением. Чтобы избежать дефекта сварного шва, поверхности свариваемых изделий необходимо подвергать тщательной предварительной обработке, чтобы при сцеплении металла не было никаких мельчайших частиц инородного происхождения.

Сварка сопротивлением применяется для соединения проволоки или труб, причем материалы могут быть разными (сталь и медь, чугун и алюминий).

Соединение оплавлением

Отличительной особенностью контактной стыковой сварки оплавлением является подача напряжения на трансформатор до момента контакта свариваемых поверхностей. В таком случае выступающие микронеровности поверхности нагреваются и сминаются. Поэтому электрический ток протекает не по большему выступу, а сразу по всей плоскости контакта.

Различают два вида контактной стыковой сварки методом оплавления поверхности:

- Непрерывная сварка характеризуется плавным передвижением двух частей изделия, зажатых в специальных зажимах сварочного агрегата, навстречу друг другу. Затем осуществляется подача тока, и детали сцепляются, контактируя всей плоскостью. Детали свариваются, после чего происходит осадка на определенное значение и отключение электрического тока.

- Прерывистое оплавление происходит за счет чередования моментов уплотнения и ослабления стыков, при этом электроток остается включенным. Такое поступательно-возвратное движение замыкает цепь до температуры плавления материала.

Требования к поверхности и технология очистки

Поверхности соединяемых материалов для получения качественного сварного шва должны соответствовать некоторым требованиям:

- Значение сопротивления по всей плоскости контакта должно быть приблизительно равным.

- Сопротивление электрическому току должно иметь минимальное значение.

- Плоскости двух свариваемых поверхностей должны совпадать по уровню расположения.

- Ровный вид поверхности – залог качественной сварки.

Чтобы выполнить эти условия, необходимо произвести предварительную подготовку поверхности. Для этого нужно:

- Выполнить обезжиривание места соединения.

- Произвести удаление оксидной пленки по всей плоскости контакта.

- Выполнить нейтрализацию стыка.

- Хорошо просушить поверхность.

После очистки нужно визуально проконтролировать готовность поверхностей к выполнению сварочных работ.

Машины для стыковой сварки

С помощью специальных машин контактно-стыковой сварки чаще всего осуществляется сварка полиэтиленовых труб, так как материал этих изделий легко поддается стыковому виду контактного соединения.

Существуют следующие разновидности сварочных агрегатов:

- передвижные;

- стационарные;

- подвесные;

- универсальные;

- специализированные.

Конструкция любой сварочной машины включает в себя электрический и механический узел, а также систему водяного охлаждения и пневматическое устройство подачи заготовки.

Контактно-стыковая сварка труб из полиэтилена немного отличается от соединения металлических изделий. Поскольку пластический материал не является проводником электрического тока, то разогрев торцов труб осуществляется специальными нагревательными элементами. В остальном технология стыковой сварки полиэтиленовых труб аналогична соединению других поверхностей.

Ручная стыковая сварка

В домашних условиях применение аппарата контактной сварки является нерентабельным, поэтому трубы небольшого диаметра можно сваривать вручную. При этом, чтобы добиться качественного соединения, необходимо с помощью тренировок набраться опыта в выполнении работ.

Технологические этапы процесса ручной стыковой сварки выглядят следующим образом:

- Подготовить рабочее пространство согласно требованиям техники безопасности.

- Произвести надежное фиксирование заготовок. Крепление можно осуществлять с помощью специальных зажимов, однако в бытовых условиях чаще всего используются кирпичи или углубления в земле. Главное, чтобы детали оставались неподвижными.

- С помощью наждачной бумаги или напильника произвести очистку свариваемых поверхностей.

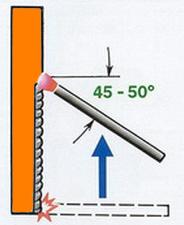

- При нагревании места контактной стыковой сварки давление необходимо прикладывать в точку соединения.

- Охлаждение шва осуществляется естественным путем - на воздухе.

При сильном ветре на улице работы желательно прекратить, чтобы исключить попадание пыли или песка в зону сварки. В дождливую погоду работы можно проводить под специальным навесом.

Дефекты стыковых соединений

Долговременное функционирование любого механического устройства во многом зависит от качественного визуального контроля выполненной работы. Поэтому каждый сварщик должен знать и уметь оценивать основные дефекты, которые могут возникнуть в процессе сварки.

К основным дефектам контактной стыковой сварки относятся:

- Непровар сварного шва, который проявляется в частичной металлической связи. Чаще всего причиной этого дефекта является наличие в месте стыка оксидной пленки, а также слабый прогрев торцов деталей.

- Трещины и расслоение шва, которые могут возникать при быстром охлаждении материала после сварки.

- Искривление волокон в сварочной области также может быть спровоцировано чрезмерной осадкой.

- Загрязнение места соединения различными включениями, крупное зерно на сварном шве относятся к дефектам структуры. Такие неприятности возникают при окислении шва или его перегреве.

Стыковая контактная сварка, по мнению специалистов, является надежным и качественным способом соединения деталей из различных материалов. Благодаря возможности выполнения процесса в автоматическом режиме она широко используется на промышленных предприятиях для соединения сложных узлов многих механических устройств.

fb.ru

Способ стыковой сварки сопротивлением | Сварак

Содержание статьи

Стыковая сварка осуществляется на стыковых машинах.

Процесс сварки

- Детали устанавливаются в электроды (губки) и надежно закрепляются зажимным механизмом.

- Затем с помощью подающе-осадочного механизма детали сводятся и плотно сдавливаются торцами, после чего включается ток и начинается нагрев.

- При достижении необходимого уровня и глубины нагрева металл деталей под действием давления деформируется как в плоскости стыка, так и в ближних слоях; неровности на торцах опрессовываются, и в контакт входят все точки свариваемых поверхностей.

- Происходит сварка. Ток выключается, и через некоторое время, достаточное для охлаждения и упрочнения стыка, снимается давление и сваренные детали освобождаются от электродов.

Свойства шва

Сварное соединение имеет вид, изображенный на рис. Прочность сварного стыка во многом зависит от степени окисления металла в плоскости сварки, а также от параметров режима. В первой стадии нагрева, когда неровности на торцах еще не закрылись, кислород воздуха может проникать в полость сварки и интенсивно окислять поверхностные слои металла. Это вызывает резкое снижение механических свойств соединения, особенно пластичности. Опасность окисления тем выше, чем длительнее идет опрессовывание торцов н чем свободнее доступ воздуха в стык, т. е. чем больше размеры сечения деталей. Поэтому в настоящее время обычную стыковую сварку сопротивлением применяют редко, только лишь для соединения стержней компактного сечения с площадью до 300 ммг и в отдельных случаях для сварки стержней из медных сплавов небольшого сечения.

Cтыковая сварка сопротивлением

Рис. Форма стыка, сваренного методом сопротивления (а) и методом оплавления (б).

Стыковая сварка сопротивлением на видео:

Преимущества способа стыковой сварки

Такой метод соединения имеет некоторые преимущества перед другими способами:

- Они заключаются в отсутствии больших неровностей на поверхности стыка,

- в плавности очертаний утолщения в зоне сварки,

- в малых потерях металла при сварке, в исключительной простоте ведения процесса.

- Поэтому, наряду с развитием других способов стыковой сварки, в последнее время к этому способу вновь возвращаются и применяют искусственную защиту стыка от кислорода воздуха.

При сварке труб, когда неровности внутри них особенно нежелательны и трудно устранимы, применяют способ стыковой сварки сопротивлением с газовой защитой стыка. Защита осуществляется газами, образующимися при сгорании различных веществ, помещаемых в трубу вблизи стыка, или подачей в трубу защитных газов (азота, водорода, углекислого газа).

Разрабатываются способы сварки в вакууме — под колпаком с выкачанным воздухом. К такому способу прибегают для соединения очень дорогих и- энергично окисляющихся металлов, когда расход металла следует сократить и полностью предотвратить окисление.

Подобные статьи

svarak.ru

Стыковая сварка - это... Что такое Стыковая сварка?

Стыковая сварка — сварочный процесс, при котором детали соединяются по всей плоскости их касания, в результате нагрева. В зависимости от марки металла, площади сечения соединяемых деталей и требований к качеству соединения стыковую сварку можно выполнять несколькими способами: сопротивлением, непрерывным оплавлением и оплавлением с подогревом.

Сварка сопротивлением используется для соединения деталей с площадью сечения до 200 мм²[1]. Применяется в основном при сварке проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений[2].

Сварка оплавлением используется для соединения деталей с площадью сечения до 100000 мм²[1], таких как трубопроводы, арматура железобетонных изделий, стыковые соединения профильной стали. Применяется для соединения железнодорожных рельсов на бесстыковых путях, для производства длинноразмерных заготовок из сталей, сплавов и цветных металлов. В судостроении используется для изготовления якорных цепей, змеевиков холодильников рефрижераторных судов. Также сварка оплавлением используется в производстве режущего инструмента (например, для сварки рабочей части сверла из инструментальной стали с хвостовой частью из обычной стали)[2][1].

Технология

Стыковая сварка является разновидностью контактной сварки, поэтому в основу ее технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей. Стыковая сварка с разогревом стыка до пластического состояния называется сваркой сопротивлением; с разогревом стыка до оплавления — сваркой оплавлением.

Сварка сопротивлением происходит следующим образом: закрепленные в зажимах сварочной машины детали плотно прижимают друг к другу свариваемыми поверхностями, а затем пропускают через них электрический ток. После нагрева стыкуемых поверхностей до пластического состояния производится осадка (сжатие) деталей с одновременным отключением тока. Для обеспечения равномерного нагрева контактирующие торцы свариваемых заготовок должны быть тщательно подготовлены. Необходимо удалить неровности, загрязнения и окислы, так как неравномерность нагрева и окисление металла на торцах понижают качество сварки сопротивлением. Чем больше сечение свариваемых поверхностей, тем ниже качество сварного соединения, главным образом из-за образования окислов в стыке[3]. Этим объясняется ограниченное применение сварки сопротивлением, которая используется для соединения деталей с площадью сечения до 200 мм²[1]. Применяется в основном при сварке проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений[2], также сварка сопротивлением даёт хорошие результаты для металлов, обладающих хорошей свариваемостью в пластическом состоянии — малоуглеродистых и низколегированных конструкционных сталей, алюминиевых и медных сплавов[3].

Примечания

Ссылки

3dic.academic.ru

Сварка стыковых соединений | Сварак

Содержание статьи

Схема стыковой сварки

Общая характеристика

Стыковую сварку можно и удобно применять для соединения деталей по торцам, поэтому чаще она применяется при изготовлении инструмента, для соединения листовых деталей, труб, звеньев цепей и т. п. Кроме малоуглеродистой стали, стыковой сваркой могут свариваться также и цветные металлы, высокоуглеродистые стали и даже чугун.

Схема стыковой сварки приведена на рис. 1.

Виды стыковой сварки

Существуют два способа стыковой сварки: сопротивлением и оплавлением.

В обоих случаях каждый из двух стержней, подлежащих сварке, зажимается в электродах машины, представляющих собой тиски с медными губками, присоединенными к зажимам сварочного трансформатора. Одна пара губок может передвигаться вдоль оси стержней.

Первый вариант сварки

При первом способе сварки торцы стержней сжимают и после этого включается ток.

- При (прохождении электрического тока через тело стержня и переходное сопротивление выделяется тепло, причем наибольшее количество тепла получается в переходном сопротивлений; т. е. в месте стыка торцов стержней.

- Для выполнения сварки по достижении сварочной Температуры стержни сжимают с еще большим усилием и выключают ток.

- Стыковая сварка сопротивлением применяется в производстве относительно редко: для сварки стержней диаметром до 6—7 мм и в некоторых случаях для сварки специальных сталей.

- Применение этого способа сварки для больших сечений затрудняется необходимостью точной подгонки свариваемых деталей по торцам.

Пример стыковой сварки

Второй вариант сварки

При втором способе сварки сначала включают сварочный трансформатор, а затем медленно сближают торцы подлежащих сварке- деталей.

- При соприкосновении торцов деталей в отдельных точках касания «проходит электрический ток и металл в этих точках мгновенно расплавляется и выплескивается наружу благодаря действию электромагнитных сил и давлению паров металла.

- При медленном перемещении стержня, зажатого в подвижном электроде, такое оплавление имеет устойчивый характер и производится до тех пока торцы не нагреваются до необходимой температуры.

- Затем стержни быстро сжимают с приложением большого усилия и выключают сварочный ток.

Стыковая сварка оплавлением, в свою очередь, делится непрерывным оплавлением, описанную выше, и с прерывистым подогревом.

Процесс сварки с прерывистым подогревом отличается от сварки с непрерывным оплавлением тем, что перед началом оплавления торцы деталей сжимают и несколько раз включают ток для предварительного нагрева. Затем концы стержней разводят и только после этого начинают оплавление.

Преимущества:

Преимуществами этого способа являются: меньшая требуемая мощность машины, возможность сварки сталей с повышенной склонностью к трещинообразованию н сниженные припуски на оплавление и осадку. Основным недостатком этого способа сварки является более «низкая (в 2—3 раза) производительность.

Подобные статьи

svarak.ru

Стыковая сварка - это... Что такое Стыковая сварка?

Стыковая сварка — сварочный процесс, при котором детали соединяются по всей плоскости их касания, в результате нагрева. В зависимости от марки металла, площади сечения соединяемых деталей и требований к качеству соединения стыковую сварку можно выполнять несколькими способами: сопротивлением, непрерывным оплавлением и оплавлением с подогревом.

Сварка сопротивлением используется для соединения деталей с площадью сечения до 200 мм²[1]. Применяется в основном при сварке проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений[2].

Сварка оплавлением используется для соединения деталей с площадью сечения до 100000 мм²[1], таких как трубопроводы, арматура железобетонных изделий, стыковые соединения профильной стали. Применяется для соединения железнодорожных рельсов на бесстыковых путях, для производства длинноразмерных заготовок из сталей, сплавов и цветных металлов. В судостроении используется для изготовления якорных цепей, змеевиков холодильников рефрижераторных судов. Также сварка оплавлением используется в производстве режущего инструмента (например, для сварки рабочей части сверла из инструментальной стали с хвостовой частью из обычной стали)[2][1].

Технология

Стыковая сварка является разновидностью контактной сварки, поэтому в основу ее технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей. Стыковая сварка с разогревом стыка до пластического состояния называется сваркой сопротивлением; с разогревом стыка до оплавления — сваркой оплавлением.

Сварка сопротивлением происходит следующим образом: закрепленные в зажимах сварочной машины детали плотно прижимают друг к другу свариваемыми поверхностями, а затем пропускают через них электрический ток. После нагрева стыкуемых поверхностей до пластического состояния производится осадка (сжатие) деталей с одновременным отключением тока. Для обеспечения равномерного нагрева контактирующие торцы свариваемых заготовок должны быть тщательно подготовлены. Необходимо удалить неровности, загрязнения и окислы, так как неравномерность нагрева и окисление металла на торцах понижают качество сварки сопротивлением. Чем больше сечение свариваемых поверхностей, тем ниже качество сварного соединения, главным образом из-за образования окислов в стыке[3]. Этим объясняется ограниченное применение сварки сопротивлением, которая используется для соединения деталей с площадью сечения до 200 мм²[1]. Применяется в основном при сварке проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений[2], также сварка сопротивлением даёт хорошие результаты для металлов, обладающих хорошей свариваемостью в пластическом состоянии — малоуглеродистых и низколегированных конструкционных сталей, алюминиевых и медных сплавов[3].

Примечания

Ссылки

biograf.academic.ru