Технология сварки трением. Сварка с помощью трения

Особенности сварки трением с перемешиванием: принцип и сферы применения

Сварка с помощью трения и перемешивания (СТП) представляет собой процедуру, при котором используется давление. То есть скрепляемые элементы нагреваются посредством силы трения друг об друга. При этом одна из частей остается в неподвижном состоянии, а вторая крутится, что и обуславливает их взаимодействие. Эта методика является достаточно новой, и, наверное, еще не каждый сварщик или специалист в данной области успел ее изучить.

Принцип применения

Эта процедура предполагает то, что одна из деталей при вращении будет вырабатывать большое количество тепла, в результате чего материалы соединятся друг с другом. Однако крутиться может и специальное приспособление, выполненное в виде небольшой вставки, которое повышает качество скрепления. Поверхности при этом крепко сдавливаются друг с другом.

После окончания работы производится осадка, а вращение заготовки резко останавливается.

Процесс «стыковки» можно поделить на несколько стадий:

- Посредством трения происходит ликвидация окисленных пленок.

- Нагревание обрабатываемой заготовки до расплавления.

- Возникновение и нарушение временного контакта.

- Из места стыковки удаляются наиболее пластичные элементы обрабатываемого материала.

- Окончание процедуры и формирование монолитной стыковки.

Преимущества методики

У СТП существует достаточно большое количество преимуществ, которые касаются экологии, экономики и энергетики и т. д. На этом стоит остановиться подробнее:

- При использовании сварки трением с перемешиванием можно достичь высококачественного соединения элементов. Однако это зависит напрямую от навыков исполнителя и режима работы. В результате в швах не будет раковин, пор и других дефектов, а сам материал на месте стыковки будет обладать совершенно однородной структурой.

- Высочайший уровень производительности. При трении нагревается не очень толстый слой, поэтому процедура не требует большого количества времени. Этот интервал варьируется от 5−10 секунд до минуты. Тут все зависит от сечения деталей и материала, из которого они изготовлены.

- В процессе трения не происходит выделения УФ-излучения, что благоприятно влияет на безопасность работы. Также нет никаких газовых выделений и металлических брызг.

- С помощью СТП можно обрабатывать самые разные материалы.

Что касается недостатков, то к ним можно отнести следующие:

- громоздкое и неудобное оборудование;

- текстуры в месте сварки иногда деформируются;

- процесс характеризуется низкой универсальностью.

Разновидности сварки СТП

Эта технология появилась в конце минувшего столетия. На настоящий момент существуют следующие ее подвиды:

- Линейная методика. При этом варианте обрабатываемые элементы трутся своими поверхностями до той поры, пока не сформируются условия для крепкого соединения. Движения при линейной сварке являются возвратно-поступательными.

- Радиальная методика. Данный вид сварки часто применяется для обработки трубных конструкций. На стыковых участках труб есть особое колечко, вращение которого позволяет создать необходимую температуру для стыковки поверхностей.

- Сварка штифтового типа зачастую используется при ремонтах. Для этого сначала создается отверстие, в которое загоняется специальный штифт. После этого деталь начинают вращать, образуется тепловая энергия, и происходит пластификация покрытия.

Сферы использования

СТП часто применяют во многих производственных областях. В ракетном и авиационном строительстве эта технология применяется для изготовления различных панелей и фюзеляжа. Что касается судостроения, то СТП в этой сфере применяется для сварки конструкций малых судов. Она позволяет делать очень прочные соединения. Сварные швы после методики СТП могут выдерживать существенные нагрузки и отличаются долговечностью.

Сварка с помощью трения соединяет металлические сплавы, которые при этом находятся не в расплавленном, а в твердом состоянии. Для этого применяется специальное оборудование, состоящее из профилированного основания, бурта и наконечника с металлическим профилем, который передвигается по стыку обрабатываемой детали. Затем происходит выделение большого количества тепловой энергии и последующая стыковка поверхностей.

Конечно, увидеть этот процесс своими глазами нужно всем. Эта методика обладает массой достоинств, отличающих ее от множества других сварочных технологий.

Специалистам многих сфер деятельности СТП полюбилась за то, что она очень удобна и проста в применении. Кроме того, этот способ позволяет сэкономить время на подготовительных мероприятиях.

tokar.guru

Сварка трением - технология и этапы выполнения

В основу большинства технологических процессов, используемых для сварки изделий, положен принцип внешнего тепла, которое выделяется каким-либо высокоэнергетическим источником, например, дуговым разрядом. Однако генерация тепла в зоне сварки может быть выполнена и иначе. К числу таких методов относится сварка трением. Известны, в частности, сварка трением труб, плоских поверхностей, а также деталей конгруэнтной (полностью совпадающей) конфигурации.

Основы процессов сварки трением

Сварочное соединение в рассматриваемом случае получается вследствие тепла, которое образуется в зоне подвижного фрикционного контакта на поверхности заготовок. При этом заготовки должны вращаться с различными угловыми скоростями или (что на практике реализуется чаще) во взаимно противоположных направлениях. К обеим соединяемым деталям прикладывается определенное осевое усилие сжатия, значение которого во времени непостоянно.

В сопоставлении с обычными сварочными технологиями (например, стыковой электросварки) сварка трением отличается следующими эксплуатационными преимуществами:

- Энергоемкость процесса соединения существенно уменьшается.

- Надежностью сварного стыка всегда постоянна и зависит только от теплофизических характеристик металла свариваемых изделий.

- Нет необходимости в предварительной подготовке соединяемого стыка (за исключением его тщательной очистки от ржавчины, жировых пятен и смазки).

- Высокое качество соединения образуется даже при возможной непараллельности смежных поверхностей заготовок до углов 5-70.

- При сварке трением отсутствуют такие негативные факторы, как интенсивное ультрафиолетовое излучение и вредные выделения газов — продуктов сварочных реакций.

- Технологическая оснастка для сварки трением проста, допускает свое легкое регламентное обслуживание и легко поддается механизации и автоматизации.

Считается, что прочность сварного стыка после выполнения подобной обработки равнопрочна с исходным металлом, механические характеристики которого являются ниже материала другой, соединяемой таким способом детали.

Технология операций и определение нагрузок

Сварка трением производится на специальном оборудовании. Его настройку выполняют в зависимости от габаритных размеров и теплофизических характеристик свариваемых деталей. При настройке устанавливается:

- Значение рабочего давления, при котором происходит оптимальный разогрев стыкуемых изделий.

- Время основных стадий процесса.

- Расчетное усилие на исполнительном прижимающем механизме.

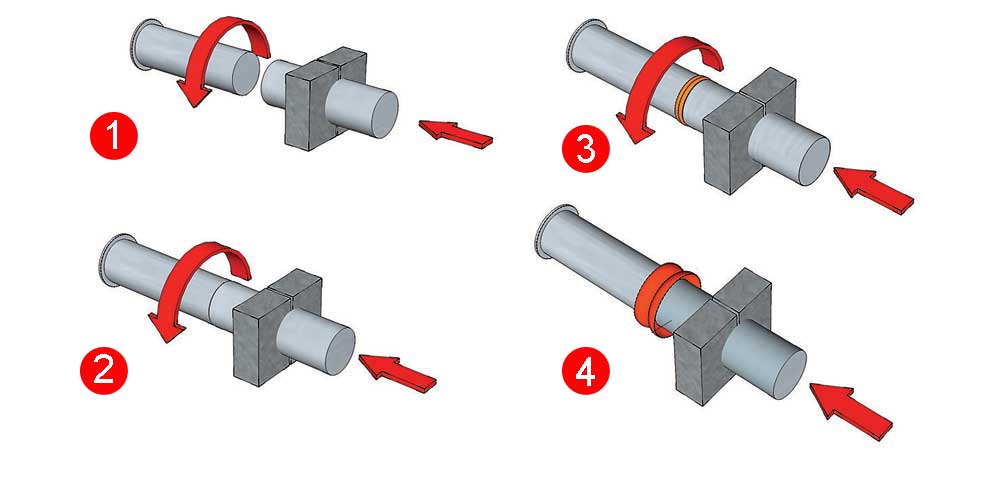

Кинематика процесса такова. Соединяемые детали подводятся друг к другу, после чего включается привод их вращения в противоположных направлениях.

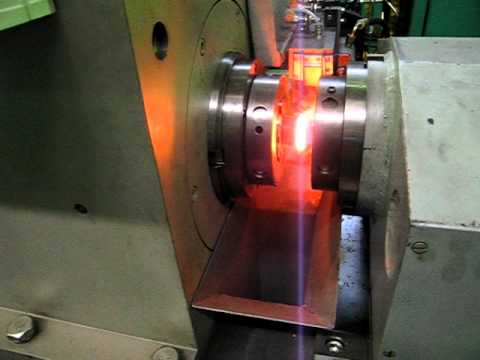

Станок для сварки трением

По мере разогрева поверхностей последовательно наступают две стадии соединения: нагрева, при котором увеличивается пластичность металла, и осадки, в течение которой происходит деформирующее сжатие, вплоть до сплошного оплавления кромок и получения неразъемного соединения.

Суммарное усилие машины для сварки трением учитывает удельные нагрузки от обеих стадий, а также размеры площади поперечного сечения соединяемых заготовок.

Сам процесс сварки трением происходит так. Заготовку устанавливают в шпиндель станка, либо в подвижный суппорт (все зависит от вида стали, например, заготовки из быстрорежущих стали, теплофизические параметры которых выше, устанавливают именно в шпиндель, угловая скорость вращения которого выше). Установку полуфабриката производят таким образом, чтобы вылет заготовки на несколько миллиметров превышал уровень осадки. Для быстрорежущих сталей вылет принимают на 3-5 мм больше, чем для изделий из конструкционных или нелегированных сталей. Для ограничения и контроля величины вылета используются регулируемые упоры.

В процессе осадки происходит неконтролируемое увеличение поперечного сечения заготовок, поэтому заготовки размещают в специальной закрытой матрице из материала с более высокими показателями теплостойкости (например, из сталей типа 5ХНМ, которые применяют для изготовления штампов горячей объемной штамповки). Применение матрицы исключает появление сварочного грата, а также обеспечивает более равномерный прогрев заготовок, поскольку в этом случае генерируется два встречных тепловых поля.

Последовательность выполнения сварки

После начала осадки нагретых заготовок выполняется их частичная проковка. Эта стадия операции машиной для соединения трением производится автоматически. В более дешевых, полуавтоматических машинах приходится управлять процессом сварки по показаниям приборов, в частности, силоизмерителя и манометра.

После того, как процесс завершен, с установки снимают матрицу, извлекают соединенную заготовку из зажимов и сразу же помещают ее в термостат. Такой переход необходим для того, чтобы произвести оперативный отжиг места сварного соединения. Для того, чтобы предохранить заготовку от теплового удара, вызванного значительным температурным перепадом. Это особенно важно для сталей, которые склонны к отпускной хрупкости — нержавеющих, высокоуглеродистых и высоколегированных.

Начальная температура внутри термостата устанавливается не ниже 150-1800С. В термостате выполняется медленное охлаждение места стыка до момента, когда температуры снизится до 500С. После этого соединение можно подвергнуть либо отжигу, либо использовать непосредственно.

Рассматриваемый процесс можно применять и для заготовок, которые имеют два стыка. Для этого вначале вышеописанным способом получают первый из стыков, затем помещают полуфабрикат в термостат с температурой 750-800 0С и выдерживают его там не менее 2.5-3 ч. Далее выполняется очистка полученного стыка от макродефектов сварки. Очищенную заготовку без торцевания второго стыка закрепляют в шпинделе или в суппорте и сваривают второй стык. Последующие переходы не отличаются от технологии одностыковой сварки трением.

Соединение с использованием трения может использоваться не только для сталей. Например, сварка алюминия трением считается особенно малозатратным способом получения неразъемного соединения, поскольку алюминий имеет хорошую теплопроводность и нагревается значительно быстрее стальных заготовок.

В условиях ремонтных мастерских, а также в быту, под сварку трением можно успешно приспосабливать обычные токарные станки. Предварительно следует произвести расчет допускаемого осевого усилия на шпиндель и соотнести полученное значение с требуемым.

Технологические параметры некоторых, наиболее распространенных машин отечественного производства, на которых выполняется соединение изделий трением, приведены в таблице:

Последовательность выполнения стыкового соединения деталей трением можно увидеть на демонстрационном видео:

wikimetall.ru

Сварка трением — WiKi

Сва́рка тре́нием — разновидность сварки давлением (часто упоминается как «сварка без расплавления»), при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия. Сварка трением используется для соединения различных металлов и термопластиков в авиастроении и автомобилестроении. Следует отметить, что окончательное соединение формируется на завершающей стадии процесса, когда к уже неподвижным образцам прикладывается проковочное усилие.

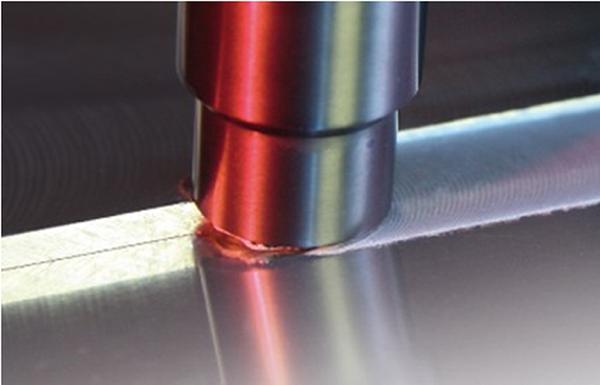

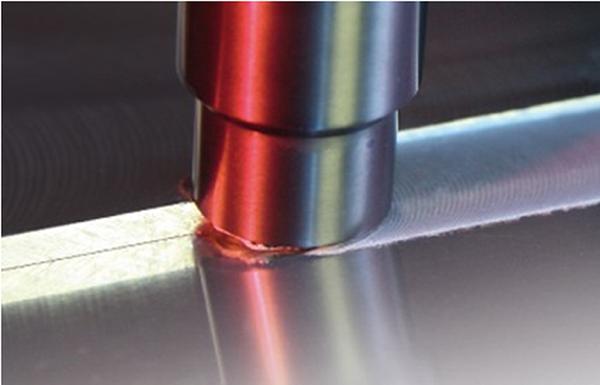

соединение, полученное сваркой трением Сварка трениемПроцесс образования сварного соединения:

- Разрушение и удаление оксидных плёнок под действием сил трения;

- Разогрев кромок свариваемого металла до пластичного состояния, возникает временный контакт, происходит его разрушение и наиболее пластичные объёмы металла выдавливаются из стыка;

- Прекращение вращения с образованием сварного соединения.

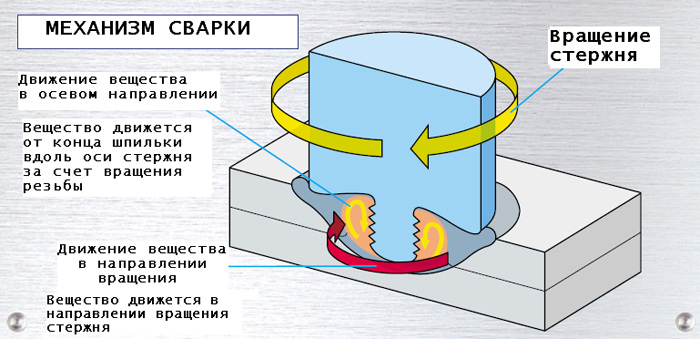

Сварка трением сопровождается процессом, при котором механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую; при этом генерирование теплоты происходит непосредственно в месте будущего соединения. Теплота может выделяться при вращении одной детали относительно другой или вставки между деталями. Детали при этом прижимаются постоянным или возрастающим во времени давлением. Сварка завершается осадкой и быстрым прекращением вращения. В зоне стыка при сварке протекают следующие процессы: по мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых и оксидных плёнок, присутствующих на них в исходном состоянии; граничное трение уступает место сухому, в контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи, которые немедленно разрушаются вследствие относительного движения поверхностей[1].

Практическому использованию сварки трением положили начало опыты токаря-новатора А. И. Чудикова (1956 г.), получившие развитие в работах ВНИИЭСО (СССР). Эти работы послужили толчком для начала исследований сварки трением в США, Японии, Великобритании, Германии и других странах. В 1960—1990 годах сварку трением интенсивно исследовали и внедряли в промышленность как в СССР, так и в других странах мира[2].

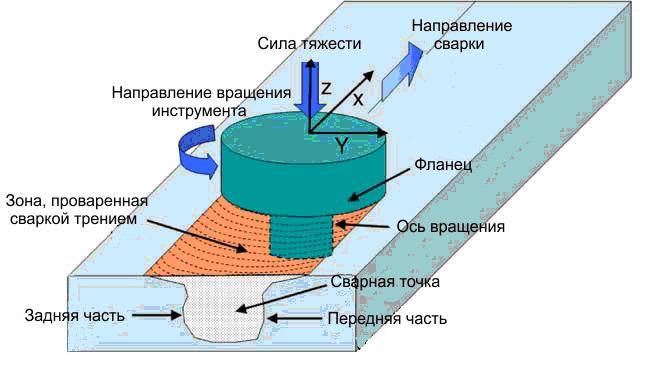

Сварка трением с перемешиванием Инструменты для сварки трением с перемешиваниемБританским институтом сварки (TWI) в 1991 году был разработан метод сварки трением с перемешиванием. Этим методом сваривают стыковые швы листового проката из алюминиевых, титановых и некоторых других сплавов, стали. Возможна сварка практически всех металлов и сплавов с температурой плавления до 1800 °C, а также возможность соединения деталей из разнородных металлов[3]. Для сварки используют инструмент в форме стержня, состоящий из двух основных частей, а именно: заплечика или бурта (утолщенная часть) и наконечника (выступающая часть). Размеры этих конструктивных элементов выбирают в зависимости от толщины и материала свариваемых деталей. Длину наконечника устанавливают приблизительно равной толщине детали, подлежащей сварке. Диаметр заплечика может изменяться от 1,2 до 25 мм. Вращающийся с высокой скоростью инструмент в месте стыка вводится в соприкосновение с поверхностью заготовок так, чтобы наконечник внедрился в заготовки на глубину, примерно равную их толщине, а заплечик коснулся их поверхности. После этого инструмент перемещается по линии соединения со скоростью сварки. В результате работы сил трения происходит нагрев металла до пластического состояния, перемешивание его вращающимся инструментом и вытеснение в освобождающееся пространство позади движущегося по линии стыка инструмента. Объем, в котором формируется шов, ограничивается сверху заплечиком инструмента. По окончании сварки вращающийся инструмент выводят из стыка за пределы заготовки. В связи с асимметрией структуры швов в поперечном сечении сварных соединений, полученных сваркой трением с перемешиванием, принято различать сторону набегания, где направление вращения инструмента совпадает с направлением сварки, и противоположную сторону — отхода. Основными параметрами процесса сварки трением с перемешиванием являются: скорость сварки, частота вращения инструмента, усилия прижатия и перемещения инструмента, угол наклона инструмента, его размеры. Усилия прижатия и перемещения зависят от типа свариваемого материала, его толщины и скорости сварки[4].

ru-wiki.org

10.2 Сварка трением

Сварка трением является одной из разновидностей сварки давлением, отличающаяся от других способов методом введения тепла в свариваемые детали. В этом процессе необходимый для сварки нагрев деталей осуществляется путём преобразования механической энергии в теплоту благодаря работе сил трения.

Р

Р

Рис. 65 Принципиальная схема процесса сварки трением.

Простейшая и наиболее распространённая схема такого процесса показана на рис. 65.

Две детали, подлежащие сварке, устанавливают соосно в зажимах машины; одна из них неподвижна, а другая приводится во вращение вокруг их общей оси.

На сопряжённых торцовых поверхностях деталей, прижатых одна к другой осевым усилием Р, возникают силы трения. Работа, затрачиваемая при относительном вращении свариваемых заготовок на преодоление этих сил трения, преобразуется в тепло, которое выделяется на поверхностях трения и нагревает прилегающие к ним тонкие слои металла до температур, необходимых для образования сварного соединения (при сварке, например, чёрных металлов температура в стыке достигает 1000 – 1300ºС). Таким образом, в стыке действует внутренний источник тепловой энергии, вызывающий быстрый локальный нагрев небольших объёмов металла.

В процессе трения пластичный металл стыка выдавливается в радиальных направлениях под воздействием осевого усилия и тангенциальных сил. При этом хрупкие окисные плёнки, покрывающие торцовые поверхности соединяемых деталей, разрушаются, а их обломки, а также продукты сгорания адсорбированных жировых плёнок и другие инородные включения вместе с металлом удаляются из стыка в грат.

Нагрев прекращается путём быстрого (практически мгновенного) прекращения относительного вращения. При этом в контакт оказываются введёнными очищенные торцовые поверхности соединяемых деталей, металл которых доведён до состояния повышенной пластичности.

Для получения прочного соединения достаточно такой подготовленный к сварке металл подвергнуть сильному сжатию – проковать. Это достигается с помощью продолжающего ещё некоторое время действовать осевого усилия. Типы сварных соединений, выполняемых сваркой трением, показаны на рис. 66.

а) б) в)

г) д)

Рис. 66. Типы соединений, выполняемых с помощью сварки трением.

а) – сварка стержня встык

б) – - « - трубы встык

в) – - « - трубы со стержнем встык

г) и д )- Т-образное соединение стержня и трубы с плоской поверхностью

Основные преимущества сварки трением.

- Высокая производительность.

Непосредственно процесс сварки занимает от нескольких секунд до 0,5 мин.

- Высокие энергетические показатели процесса.

Расход энергии и мощности при сварке трением в 5-10 раз меньше, чем, например, при электрической контактной сварке встык.

- Высокое качество сварного соединения.

При правильно выбранном режиме сварки металл стыка обладает прочностью и пластичностью, не меньшими, чем основной металл; стык свободен от пор, раковин, различного рода включений, а металл стыка и зоны термического влияния приобретает равноосную и сильно измельчённую структуру.

- Стабильность качества сварных соединений.

Варьирование механических свойств сварных соединений, выполненных на одном и том же режиме, не превышают 7…10%.

- Независимость качества сварных соединений от чистоты их поверхности.

Все дефекты, связанные с загрязнением свариваемых поверхностей, выходят в грат.

- Возможность сварки металлов и сплавов в различных сочетаниях.

Изучены и освоены в промышленном производстве такие сочетания разноимённых материалов, как, например, алюминий со сталью, медь со сталью, титан с алюминием, медь с алюминием и другие.

- Гигиеничность процесса.

Сварку трением от других видов сварки выгодно отличает отсутствие ультрафиолетового излучения, вредных газовых выделений и горячих брызг металла.

- Простота механизации и автоматизации.

Сварку трением выполняют на специальных машинах, либо на полуавтоматах с минимальным использованием ручного труда, либо на автоматах - без участия человека.

Недостатки сварки трением.

- Сварка трением не является универсальным процессом.

Как минимум одна из соединяемых деталей должна быть телом вращения.

-Некоторая громоздкость оборудования.

Из-за этого процесс не может быть мобильным.

- Искривление волокон текстуры проката в зоне пластического деформирования.

В деталях, работающих в условиях динамических нагрузок, стык с таким расположением волокон может оказаться очагом усталостного разрушения.

Область применения сварки трением.

Форма и размеры сечения свариваемых деталей

Сварка трением применяется для соединения деталей встык (при этом или обе, или одна из них должны в месте сварки иметь круглое сечение) и для образования Т-образных соединений круглой детали “впритык” к плоской поверхности.

Как правило данный процесс используется для соединения деталей сечением 50…10000 мм2.

Материалы свариваемых деталей

Равнопрочные соединения получаются при сварке одноимённых малоуглеродистой, среднеуглеродистой, низко- и среднелегированной сталей, хорошо сваривается жаропрочная стали и сплавы.

Хорошо свариваются стали всех названных выше классов в различных сочетаниях между собой, а также быстрорежущая сталь с конструкционной, например, Р18 со сталями 40 и 40Х.

Хорошо свариваются алюминий со всеми его сплавами, медь, латунь и другие одноимённые цветные металлы. Прочные и пластичные соединения образуются при сварке трением алюминия с медью, меди со сталью, алюминия со сталью. Плохо свариваются сталь с алюминиевыми сплавами, содержащими более 3% легирующих компонентов.

studfiles.net

Сварка трением

ОСНОВЫ СВАРОЧНОГО ПРОИЗВОДСТВА

Сварка трением - сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых частей или инструмента.

Наиболее распространенная схема ротационной сварки приведена на рис. 5.7. Две заготовки, подлежащие сварке, устанавливают соосно в зажимах машины; одна из них - неподвижна, а другая приводится во вращение вокруг их общей оси. На сопряженных торцовых поверхностях деталей, прижатых одна к другой осевым усилием Р, возникают силы трения.

Работа, затрачиваемая при относительном вращении свариваемых заготовок на преодоление этих сил трения, преобразуется в теплоту, которое выделяется на поверхностях трения и нагревает прилегающие к ним тонкие слои металла до температур, необходимых для образования сварного соединения (при сварке черных металлов температуры в стыке достигают 1000. 1300° С). Таким образом, в стыке действует внутренний источник тепловой энергии, вызывающий быстрый локальный нагрев небольших объемов металла.

В процессе трения пластичный металл стыка выдавливается в радиальных направлениях под воздействием осевого усилия и тангенциальных сил, возникающих в стыке при вращении одной детали относительно другой. Выдавленный металл (грат) - имеет характерную для сварки трением форму сдвоенного правильного кольца, расположенного по обе стороны плоскости стыка.

При выдавливании пластичного металла из стыка в радиальных направлениях хрупкие оксидные пленки, покрывавшие торцовые поверхности соединяемых заготовок до начала сварки, разрушаются, а их обломки, а также продукты сгорания адсорбированных жировых пленок и другие инородные включения вместе с металлом удаляются из стыка в грат.

Нагрев прекращается путем быстрого (практически мгновенного) прекращения относительного вращения. При этом в контакт оказываются введенными очищенные торцовые поверхности соединяемых деталей, металл которых доведен до состояния повышенной пластичности. Для получения прочного соединения достаточно такой подготовленный к сварке металл подвергнуть сильному сжатию - про-

ковать. Это достигается с помощью продолжающего еще некоторое время действовать осевого усилия.

Таким образом, прочность образующегося сварного соединения непосредственно связана с величиной пластического деформирования торцов свариваемых деталей и с режимом проковки.

В свою очередь, степень пластического деформирования и геометрия зоны сварки зависят от количества и характера выделения тепла при трении, теплопроводности материала заготовок, распределения давления в контакте с учетом изменения механических свойств материала заготовок при нагреве и длительности цикла сварки.

Мощность выделения тепла в точках, расположенных на расстоянии ri от оси вращения составляет:

AN = 2nfpnri,

где: f - коэффициент трения; р - нормальное давление в контакте; n - частота вращения.

Суммарная мощность составит:

На периферии стыка нагрев металла более значителен чем в зоне оси вращения. При сварке происходит перераспределение давления. Оно концентрируется в центральной зоне (там, где скорость трения и нагрев материала меньше). Обычно скорость трения составляет 10.25 м/с. При скоростях меньше 10 м/с необходимо увеличивать давление, что может привести к деформациям заготовок. При сварке сталей рекомендуются давления: на фазе нагрева 0,6 МПа; на стадии проковки - 1,5 МПа. При нагреве происходит притирка поверхностей заготовок, удаление оксидных пленок и загрязнений, что сопровождается уменьшением линейных размеров заготовок. После проковки также происходит уменьшение суммарной длины заготовок. Если не-

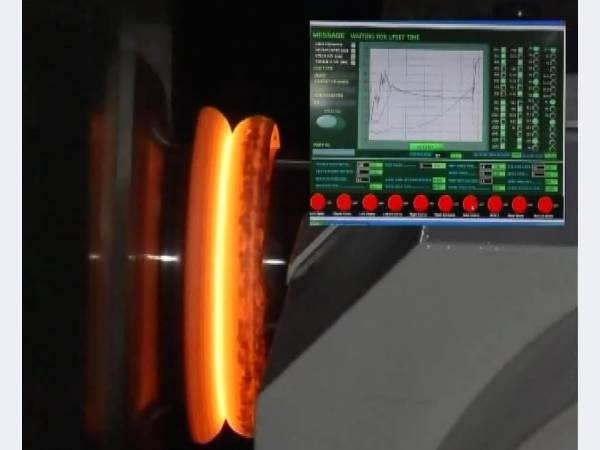

обходимо обеспечить точный осевой размер свариваемого изделия, то используется контроль изменения длины заготовок. Управление процессом сварки в современных станках осуществляется на основе данных о скорости изменения длины заготовок на стадиях нагрева и проковки.

Строго локализованное тепловыделение в приповерхностных слоях деталей при сварке трением является главной особенностью этого процесса, определяющей его энергетические и технологические преимущества, к которым в первую очередь относятся следующие: Высокая производительность. Объем тонкого слоя нагреваемого металла незначителен. Весь цикл его нагрева продолжается от 2 до 30 секунд (в зависимости от свойств материала и размеров сечения свариваемых деталей). Высокие энергетические показатели процесса. Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают высокий КПД процесса. Расход энергии и мощности при сварке трением в 5.10 раз меньше чем, например, при электрической контактной сварке встык. Высокое качество сварного соединения. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшей, чем основной металл соединяемых заготовок; стык свободен от пор, раковин, различного рода инородных включений и других макропороков. Металл стыка и зон термического влияния в результате ударного термомеханического воздействия (быстрые нагрев и охлаждение в присутствии больших давлений), по своему характеру близкого к режимам термомеханической обработки металлов, приобретает сильно измельченную структуру. Независимость качества сварных соединений от чистоты их поверхности. При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей; боковые поверхности заготовок также могут оставаться неочищенными, что в значительной мере экономит

время вспомогательных операций. Возможность сварки металлов и сплавов в различных сочетаниях. Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов (например, сочетания алюминий - сталь, медь - сталь, титан - алюминий, медь - алюминий). Простота механизации и автоматизации. Сварку трением выполняют на специальных машинах; основные параметры процесса сравнительно легко программируются, и, как правило, все оборудование представляет собой полуавтоматы или автоматы.

К недостаткам сварки трением можно отнести: Сварка трением не является универсальным процессом. С ее помощью могут осуществляться соединения лишь таких пар заготовок, из которых хотя бы одна является телом вращения (круглый стержень или труба), ось которого совпадает с осью вращения. Другая заготовка может быть произвольной формы, но должна иметь плоскую поверхность, к которой приваривается первая заготовка. Этот недостаток, однако, несущественно ограничивает применяемость сварки трением; так как в машиностроительных отраслях промышленности количество деталей круглого сечения составляет до 50. 70% от общего числа свариваемых деталей. Г ромоздкость оборудования, в результате чего процесс не может быть мобильным; процесс осуществим лишь при условии подачи заготовок, подлежащих сварке, к машине (приварка малых заготовок к массивным конструкциям с помощью переносных машин исключается). Искривление волокон текстуры проката в зоне пластического деформирования - волокна близ стыка располагаются в радиальных направлениях и выходят на наружную (боковую) поверхность сваренной детали. В деталях, работающих в условиях динамических нагрузок, стык с таким расположением волокон может оказаться очагом усталостного разрушения, а в деталях, работающих в агрессивных средах - очагом коррозии. Лучшим средством предотвращения указанных дефектов является сохранение на детали грата. Необходимость съема грата, когда это по конструктивным соображениям оказывается необходимым. На это затрачивается добавочное время либо на сварочной машине, либо на отдельном рабочем месте.

Сварка трением широко применяется при изготовлении: В автомобилестроении - деталей рулевого управления, карданных валов легковых и грузовых автомобилей, полуосей, картеров задних мостов автомобилей, клапанов двигателей внутреннего сгорания, цилиндров гидравлических систем и др. В тракторостроении - деталей рулевого управления, планетарных передач, валов отбора мощности, катков, траков, роторов турбо нагнетателей дизельного двигателя и др. В электропромышленности - деталей высоковольтной аппаратуры, выводов бумаго-масляных конденсаторов, кислотных аккумуляторов и анодов игнитронов, поршней пневматических цилиндров сварочных машин и др. В инструментальном производстве - при массовом изготовлении концевого режущего инструмента (фрезы, сверла, метчики).

Принципиально сварку трением можно вести на любом металлорежущем станке имеющем патрон на вращающемся шпинделе для закрепления одной из свариваемых деталей и место для установки второй детали (токарный, фрезерный, расточной, сверлильный и т. п. станки). Однако использование универсальных металлорежущих станков для сварки трением приводит к их быстрому износу. Универсальные станки не рассчитаны на режимы, свойственные сварке трением; выходят из строя подшипниковые группы станков, ломаются станины.

В серийном производстве для сварки трением используют специальные машины, снабженные силовым (обычно гидравлическим) механизмом прижима заготовок, электромагнитным тормозом шпинделей установленных в подшипниках повышенной мощности.

Различают несколько видов сварки трением:

Инерционная сварка отличается от обычного способа сварки трением лишь тем, что потребляемая из электрической сети энергия, преобразованная электродвигателем в механическую энергию, поступает в зону сварки не непосредственно, а предварительно (в промежутках между сварками) аккумулируется в маховике машины. Процесс инерционной сварки начинается с того, что маховик машины с помощью электродвигателя приводится во вращение. Когда накопленная энергия и угловая скорость достигнут достаточной для сварки заготовок величины, маховик отключается от приводного двигателя и подключается к шпинделю, на котором укреплена одна из заготовок. Если заготовки предварительно были прижаты осевым усилием одна к другой, то в стыке начинается процесс тепловыделения.

Время нагрева при инерционной сварке в несколько раз меньше, чем при обычной сварке трением. Кратковременный цикл нагрева - охлаждения позволяет с помощью инерционной сварки соединять такие разнородные материалы, как титан с алюминием и другие сочетания, в то время как при обычной сварке трением это в ряде случаев невыполнимо. Однако при сварке сталей склонных к образованию закалочных структур (сварка быстрорежущих сталей с конструкционными) быстротечность термического цикла приводит к образованию закалочных трещин.

Орбитальная сварка (рис. 5.8, а) отличается от обычного способа сварки тем, что позволяет осуществлять соединение не только круглых заготовок, но также и заготовок любой произвольной формы сечения. Это достигается путем вращения обеих свариваемых заготовок с одинаковой угловой скоростью в одну и ту же сторону. При этом даже если торцы заготовок и были прижаты один к другому, силы трения между ними не возникнут. Если одну из заготовок сместить в радиальном направлении то в стыке возникнет трение, начнется тепловыделение. Процесс тепловыделения завершается принудительным совмещением осей вращающихся заготовок. Во время торможения обеих заготовок их торцами прикладывается проковочное давление. К моменту остановки заготовок, они оказываются сваренными.

Сварка двух деталей с помощью третьего тела применяется для соединения длинных (или коротких, но массивных) заготовок. Во время сварки крайние заготовки (рис. 5.8, б) остаются неподвижными. Во вращение приводится только зажатое между ними тело (вставка).

В качестве вставки может быть использован тонкий диск с диаметром большим, нежели диаметр свариваемых заготовок, или относительно длинная в осевом размере вставка, диаметр которой может быть таким же, как и диаметр, подлежащих соединению заготовок.

Одновременная сварка трех заготовок - применяется с целью увеличения производительности труда. Одновременно свариваются три заготовки. Средняя заготовка в процессе сварки остается неподвижной, а крайние - приводятся во вращение с помощью двух отдельных шпинделей.

Вибрационная сварка (линейная сварка LFW) - сварка трением некруглых деталей, при котором вместо относительного вращения используется возвратно-поступательное движение торца одной из свариваемых заготовок относительно другой. В процессе возвратно - поступательного движения с частотой около 60 Гц и амплитудой до 3 мм, торцы заготовок сжимаются до образования плотного контакта. В процессе сварки вязкопластичные слои металлов заготовок перемещаются к границам свариваемой поверхности. При этом удаляются окислы и загрязнения. Малая длительность процесса (до 20 с) обеспечивает минимальную зону термического влияния.

Сварка целого или полого стержня к диску или пластине является разновидностью ротационной сварки.

Перемешивающая сварка (ПСТ) выполняется торцом вращающегося инструмента 3, перемещающегося в направлении сварки (рис.

5.8, в). Диаметр инструмента выбирается немного меньше, чем глубина сварки. Пластифицированные тепловыделением металлы заготовок 2 и 4 закручивается за счет сил трения относительно оси вращения инструмента. Происходит перемешивание металлов заготовок и формирование сварного шва 1. Деформация и перемешивание металлов заготовок в твердой фазе создают микроструктуры более прочные, чем основной материал. Сварка может производиться в любом положении по любой заданной траектории. ПСТ используется для сварки заготовок толщиной 1,6.30 мм (листовых, цилиндрических и трубчатых) из стали и сплавов цветных металлов.

Штифтовая сварка трением (рис. 5.8, г) используется: при сварке под водой для конструкций, которые трудно сваривать обычным способом; в ремонтном производстве для заварки трещин; для заварки литейных трещин. Предварительно сверлится отверстие, в которое вставляется штифт из того же материала, что и материал свариваемых заготовок. Сварка начинается с момента касания штифтом дна отверстия. В результате нагрева, внутреннего трения и пластической деформации поверхность трения перемещается вверх по отверстию, пока пластифицированный металл полностью его не заполнит. Длительность процесса сварки 5.20 с. Далее сверлят новое отверстие, и процесс сварки повторяется.

Г азовая сварка выполняется ацетиленокислородным, нормальным пламенем с использованием флюса АФ-4А. Пламя должно быть «мягким» и не оказывать сильного давления на металл. Величину расхода газа устанавливают в зависимости от толщины …

Наиболее высокое качество сварных соединений получают при аргонно-дуговой сварке с использованием неплавящегося вольфрамового электрода марки ВА-1А. Диаметр электрода выбирают в зависимости от силы сварочного тока (для автомобильных деталей применяют электроды …

Газовая сварка чугуна является одним из старейших способов восстановления деталей (наращивание обломанных частей ушков, за - плавки изношенных отверстий в некорпусных деталях и пр.) При за- варке трещин газовую сварку …

msd.com.ua

Сварка трением с перемешиванием конструкционных материалов и свойства соединений

Новый метод получения сварных соединений, получивший название «сварка трением с перемешиванием» (СТП) был разработан Британским институтом сварки (TWI) в 1991 г. [1]. Интенсивное изучение данного процесса, направленное на совершенствование технологии и оборудования, позволило внедрить данный способ за рубежом в производство высокотехнологичных изделий в таких отраслях как вагоно-, судо-, авиастроение и многих других. Сварка трением с перемешиванием относится к процессам соединения материалов в твердой фазе и поэтому лишена недостатков, связанных с расплавлением и испарением металла. Исследователи данного процесса считают, что если 10% общего объема сварных соединений в США заменить СТП, то будет достигнуто на 500 млн. фунтов/год меньше выделений парникового газа. Расчетная экономическая выгода промышленности США от внедрения СТП в промышленное производство составляет $4,9 млрд./год [2].

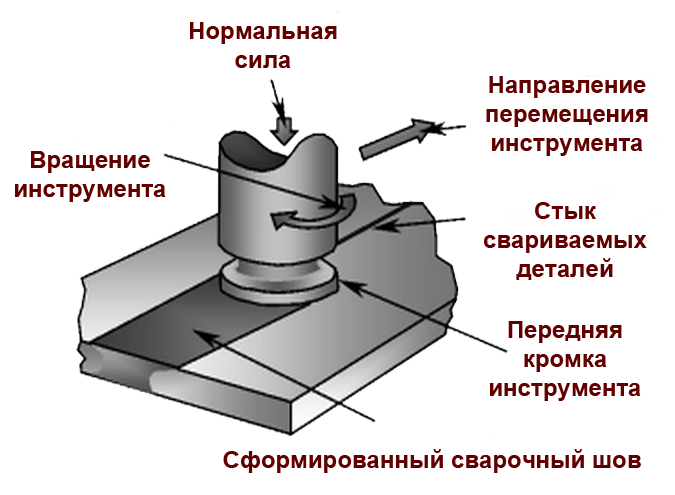

Сущность процесса заключается в следующем (рис. 1). Для сварки используют инструмент в форме стержня, состоящий из двух основных частей, а именно: заплечика или бурта (утолщенная часть) и наконечника (выступающая часть). Размеры этих конструктивных элементов выбирают в зависимости от толщины и материала свариваемых деталей.

Длину наконечника устанавливают приблизительно равной толщине детали, подлежащей сварке. Диаметр заплечика может изменяться от 1,2 до 25 мм. Вращающийся с высокой скоростью инструмент в месте стыка вводится в соприкосновение с поверхностью заготовок так, чтобы наконечник внедрился в заготовки на глубину, примерно равную их толщине, а заплечик коснулся их поверхности. После этого инструмент перемещается по линии соединения со скоростью сварки. В результате работы сил трения происходит нагрев металла до пластического состояния, перемешивание его вращающимся инструментом и вытеснение в освобождающееся пространство позади движущегося по линии стыка инструмента. Объем, в котором формируется шов, ограничивается сверху заплечиком инструмента. По окончании сварки вращающийся инструмент выводят из стыка за пределы заготовки. В связи с асимметрией структуры швов в поперечном сечении сварных соединений, полученных сваркой трением с перемешиванием, принято различать сторону набегания, где направление вращения инструмента совпадает с направлением сварки, и противоположную сторону – отхода.

Рис. 1. Схема процесса сварки трением с перемешиванием.

СТП применяют в основном для соединения материалов со сравнительно низкой температурой плавления, прежде всего алюминиевых [3] и магниевых сплавов [4]. Выполнена успешная сварка данным способом медных [5], никелевых и титановых сплавов [2], а также сталей [6]. С помощью СТП сваривают алюминиевые сплавы толщиной до 75 мм за один проход [7]. Сварка трением с перемешиванием позволяет получать нахлесточные соединения алюминиевых листов толщиной от 0,2 мм [8]. Скорость сварки сплава 6082 толщиной 5мм может достигать 6 м/мин [9]. Основными параметрами процесса СТП являются: скорость сварки, частота вращения инструмента, усилия прижатия и перемещения инструмента, угол наклона инструмента, его размеры. Усилия прижатия и перемещения зависят от типа свариваемого материала, его толщины и скорости сварки. Сварка образцов из сплава 7010 – Т7651 толщиной 6,35 мм при изменении скорости сварки в диапазоне от 59 до 159 мм/мин и скорости вращения инструмента от 180 до 660 об/мин показала, что при увеличении скорости вращения увеличивается тепловложение в металл и в сварном соединении формируется микроструктура с более однородными зернами [10]. При этом также повышаются прочностные и пластические свойства до определенного предела. При увеличении скорости сварки необходимо увеличивать скорость вращения инструмента для достижения оптимальных условий. Однако для полного отсутствия дефектов, а также для обеспечения всех необходимых свойств, надежности и технологичности необходимо строго выбирать режимы, оптимально подходящие для определенной продукции.

Большинство исследователей указывают на следующие преимущества сварки трением с перемешиванием по сравнению с другими способами получения неразъемных соединений [11, 12]:

– в зоне сварки лучше сохраняются свойства основного металла по сравнению со способами сварки плавлением;

– отсутствие вредных испарений и ультрафиолетового излучения в процессе сварки;

– возможность получения бездефектных швов на сплавах, которые при сварке плавлением склонны к образованию горячих трещин и пористости в швах;

– не требуется использование присадочного материала и защитного газа, удаление поверхностных оксидов на кромках перед сваркой, а также шлака и брызг после сварки;

– отсутствуют потери легирующих элементов металла при его сварке.

Уровни выделений Cr, Cu, Mn, Cr+6 при СТП сталей по сообщению RockwellScientific (США) значительно ниже (<0,03, <0,03, <0,02 и <0,01 мг/мм3 соответственно), чем при аргонодуговой сварке (0,25, 0,11, 1,88 и 0,02 мг/мм3 соответственно) [2]. Сравнение затрат на производство при использовании сварки трением с перемешиванием и сварки плавящимся электродом (СПЭ) показало, что начальные капиталовложения при СТП более высокие, но с увеличением объемов производства сварка трением с перемешиванием становится экономически выгоднее, чем дуговая сварка [11].

Рис. 2. Распределение температур в продольном сечении образца.

Судя по экспериментальным результатам TWI, максимальная температура при сварке трением с перемешиванием составляет около 70% значения температуры плавления и для алюминия не превышает 550°С. Тепловложение при СТП меньше, чем при аргонодуговой сварке примерно в 2 раза и для сплава 6N01 – Т5 толщиной 4 мм равно соответственно 190 и 390 Дж/мм (скорость сварки 500 мм/мин) [13]. С помощью математического моделирования тепловых процессов при СТП в работе [14] построено распределение температур в свариваемой пластине (рис. 2). Более низкая температура зоны соединения при сварке трением с перемешиванием по сравнению со сваркой плавящимся электродом объясняет меньший уровень угловых деформаций в сварном соединении. При СТП угловая деформация равна 1/5÷1/7 значений при СПЭ [12] (рис. 3).

Рис. 3. Сравнение угловой деформации при сварке трением с перемешиванием и сварке плавящимся электродом (алюминиевый сплав серии 6000, толщина 2 мм).

Предполагается, что из-за невысокого уровня температур процесса, остаточные напряжения низкие. Но жесткое закрепление налагает большие ограничения на деформацию пластин. Это препятствует сокращению металла при охлаждении зоны динамической рекристаллизации и зоны термического влияния (ЗТВ) в продольном и в поперечном направлении, приводя к поперечным и продольным остаточным напряжениям. При СТП сплавов 2024 – Т3 і 6013 – Т6 обнаружено, что продольные остаточные напряжения выше поперечных (скорость сварки составляла 300 ÷ 1000 мм/мин, скорость вращения инструмента – 1000 ÷ 2500 об/мин). Высокие растягивающие напряжения преобладают в ЗТВ. Величина остаточных напряжений уменьшается при снижении скорости сварки и скорости вращения инструмента. Максимальные значения продольных растягивающих напряжений достигают значений 30 ÷ 60% предела текучести сварного соединения и 20 ÷ 50% предела текучести основного металла [15].

Рис. 4. Схема зон стыкового соединения, выполненного СТП: А – основной металл, В – зона термического влияния (ЗТВ), С – зона термомеханического влияния, D – зона динамической рекристаллизации (сторона набегания слева).

Макроструктура сварных соединений при сварке трением с перемешиванием характеризуется особенностями, не свойственными швам, полученным способами сварки плавлением. Типичным для СТП является образование в центре соединения ядра, которое содержит овальные концентричные кольца, различающиеся структурой [16]. К ядру примыкает сложный профиль, который образует верхнюю часть шва. Образование овальных колец связывается с особенностями перемешивания металла наконечником инструмента. В сварном соединении при СТП выделяют четыре зоны, которые схематически представлены на рисунке 4. Непосредственно к зоне А (основной металл) примыкает зона В, где металл заготовок остается недеформированным и изменяет свою структуру только под воздействием нагрева (зона термического влияния). Зона С, где металл подвергается значительным пластическим деформациям и нагреву, названа зоной термомеханического влияния (ЗТМВ). Зона D – это ядро соединения, где происходит динамическая рекристаллизация. Твердость металла уменьшается в направлении от основного металла к центру шва, и минимальное значение достигается в ЗТВ (рис. 5). Снижение твердости в ЗТВ происходит за счет перестаривания, уменьшения плотности дислокаций либо за счет обоих этих механизмов.

Рис. 5. Распределение твердости в зоне сварного соединения сплава 7075 – Т7351 [17].

О высоком уровне механических свойств сварных соединений сообщают многие исследователи. При СТП сварное соединение сплава 6082 –Т6 имеет предел прочности σв=245 МПа, тогда как основной металл имеет σв=317 МПа. Для 6082 –Т4, состаренного после сварки, σв=308 ÷ 310 МПа. Испытания на усталость свидетельствуют о более высоком уровне механических свойств соединений при СТП по сравнению с аналогичными при аргонодуговой сварке [18].

Авторы [19] проводили исследования механических свойств соединений, полученных сваркой трением с перемешиванием сплава 5083 при криогенных температурах, что имело целью подготовить производство емкостей для сжиженного водорода. Образцы толщиной 30 мм были сварены со скоростью 40 мм/мин. Исследования при 77К в жидком азоте, 20К в жидком водороде и 4К в жидком гелии показали, что уровень свойств соединений при СТП выше, чем при аргонодуговой сварке.

Рис. 6. Механические свойства сварного соединения, выполненного различными способами сварки.

Проблемами СТП литейных алюминиевых сплавов занимались авторы работы [20]. В промышленном производстве литейные сплавы часто приходится сваривать с получаемыми экструдированием. Использовали сплавы ADC1 и А6061 – Т6 толщиной 4мм. Результаты, полученные при СТП, сравнивались с аналогичными при аргонодуговой и лазерной сварке. Как видно из рисунка 6, СТП обеспечивает лучшие свойства соединений. Предел прочности составляет 80% прочности А6061 – Т6. При испытании на изгиб разрушение при сварке трением с перемешиванием происходит по основному металлу. О положительных результатах сварки трением с перемешиванием разнородных сплавов, а также алюминиевых сплавов со сталями сообщается в публикации [21]. При СТП стали SS400 и сплава А5083 толщиной 2 мм предел прочности был равен 240 МПа, что составляет 86% прочности алюминиевого сплава.

Рис. 7. Установка для точечной сварки трением с перемешиванием (слева), поперечное сечение (вверху справа) и внешний вид образцов (внизу справа).

В качестве недостатка способа СТП авторы [2, 12] отмечают образование в конце шва отверстия, равного диаметру наконечника, что требует выведения шва за пределы рабочего сечения заготовки или заполнения отверстия после сварки с помощью других методов, таких как вварка трением специальных пробок.

Происходящее совершенствование технологии и оборудования позволяет преодолеть существующие недостатки, а также расширить области применения способа. Хотя сварка трением с перемешиванием применяется в основном для стыковых и нахлесточных швов, возможно также получение угловых, тавровых, точечных швов. Точечную сварку трением с перемешиванием можно реализовать двумя способами. Первый способ – это точечная сварка погружением (PFSW), который был запатентован фирмой Mazda (Япония) в 2003 году. При этом вращающийся инструмент погружается в деталь, доводя до пластического состояния и перемешивая металл под заплечиком. После этого инструмент поднимается, оставляя характерное углубление в детали. Второй способ – точечная сварка трением с заполнением шва (RFSW), который запатентован GKSS– GmbH в 2002 году [2]. Для этого способа используют инструмент, у которого наконечник и заплечик имеют раздельные системы привода. Вращающийся инструмент опускается в деталь, при этом наконечник выдавливает и перемешивает находящийся под ним металл, а после он убирается, и металл под заплечиком заполняет углубление, и, таким образом, получается шов без отверстия (рис. 7).

Рис. 8. Внешний вид инструмента из поликристаллического кубического нитрида бора [2].

Сварочный инструмент обычно изготавливается из инструментальных сталей Н13 (AISI), SKD61, SKD 11, SKH 57 (JIS), нержавеющей мартенситной стали SUS440C(JIS). При этом возможно использование составных инструментов, у которых наконечник изготовлен из кобальтового сплава МР159, а заплечик – из Н13 [22]. Для сварки методом СТП сталей толщиной до 0,5″ MegaStir разработала инструмент из поликристаллического кубического нитрида бора. Его стойкость против разрушения выше и позволяет придать наконечнику форму необходимую для благоприятного течения металла в зоне сварки (рис. 8). Инструмент по отношению к поверхности детали располагают под небольшим углом 2 ÷ 3° [16, 23]. При таком расположении инструмента под небольшим углом к поверхности детали достигаются наиболее высокие показатели качества.

Рис. 9. Конструкция инструмента Bobbin Tool.

Инструмент, одновременно выполняющий также роль подкладки соединяемых заготовок, приведен на рисунке 9 [24]. В NASA разрабатывается саморегулирующийся инструмент, длина наконечника которого определяется силами, действующими на него. При отклонении нагрузки на наконечник от заданного значения, происходит автоматическая корректировка его длины. Это позволяет сваривать заготовки переменного сечения и избегать образования отверстия при выполнении кольцевых швов.

Рис. 10. Варианты конструкции рабочего инструмента WhorlTM.

Для сварки алюминиевых сплавов значительной толщины разработаны семейства инструментов WhorlTM(рис. 10) и TrifluteTM[25], которые позволяют выполнять сварку за один проход алюминиевых сплавов толщиной 50 мм. Новыми вариантами СТП являются технологии Re– StirTM, Skew– StirTM, Com– StirTM[26]. Технология Re– StirTM с переменным вращением инструмента по часовой и против часовой стрелки позволяет исключить асимметрию шва, присущую традиционной СТП. По технологии Skew– StirTM инструмент немного наклонен по отношению к шпинделю машины так, что точка пересечения осей шпинделя и инструмента, получившая название фокусной точки, может располагаться над, под или в свариваемой заготовке в зависимости от свойств материала и параметров режима. Это позволяет получить при вращении инструмента в процессе сварки более широкий шов. Инструменты A – SkewTMи Flare – TrifluteTMобеспечивают формирование более прочных нахлесточных соединений. Технология Com– StirTM состоит в совмещении в процессе сварки вращательного и орбитального движений инструмента. В результате получают более широкие швы и в основном применяют для соединения разнородных материалов. Разработана система с двумя параллельными инструментами Twin – StirTM [27].

Рис. 11. Соединения, выполненные на автомобиле Mazda RX – 8 с помощью точечной сварки трением с перемешиванием [2].

Развитие новых технологий сварки трением с перемешиванием продолжается. В Университете Миссури – Колумбия (США) занимаются разработкой СТП с сопутствующим дополнительным нагревом при пропускании тока через наконечник инструмента. Центр обработки и соединения передовых материалов (США) разрабатывает СТП с индукционным предварительным подогревом материала, что позволит увеличить скорость сварки, уменьшить силы, действующие на инструмент, и уменьшить его износ [2]. В работе [28] изучается возможность использования лазера для предварительного подогрева металла при СТП магниевых сплавов.

Рис. 12. Оборудование для сварки трением с перемешиванием в вертикальном положении.

Благодаря небольшому количеству факторов, влияющих на процесс СТП, и достаточно простой конструкции оборудования, способ идеально подходит для автоматизации и роботизации [29]. Установка Tricept805 позволяет выполнять сварку алюминия толщиной до 10 мм.

Сварка трением с перемешиванием уже используется многими производителями различных высокотехнологичных изделий. Фирмы GDLS (GeneralDynamicsLandSystems) и EWI (EdisonWeldingInstitute) провели совместные работы, целью которых было обеспечить требуемые баллистические характеристики соединений броневых плит из алюминиевого сплава 2195 – Т87 для морских бронированных транспортеров. Сварка методом СТП вместо аргонодуговой плит толщиной 31,8 мм позволила получить приемлемые прочностные свойства соединений и более пластичные (в 2 – 3 раза) швы. В итоге сварные соединения (в том числе угловые) успешно прошли баллистические испытания [22].

Рис. 13. Установка для сварки трением с перемешиванием топливного бака ракеты «Delta» на предприятии «Boeing».

Для предотвращения ухудшения свойств сверхпроводящей Nb – Ti проволоки её необходимо соединять с жестким элементом из чистого Al при температуре ниже 400°С. Раньше для этого использовали низкотемпературную пайку, но паяные швы имели низкую прочность. СТП обеспечила требуемые свойства сварного соединения в жидком гелии [12].

В течение трех лет с 2003 года компания FordMotorCo. (США) изготовила несколько тысяч автомобилей FordGT, применяя СТП для сварки центрального отсека, который вмещает и изолирует топливный бак от внутреннего отделения и обеспечивает пространственную жесткость каркаса [2]. СТП повышает точность размеров и на 30% увеличивает прочность по сравнению со сходными узлами при дуговой сварке в защитном газе. В другой работе [30] описывается процесс изготовления точечной сваркой трением кузова автомобиля MazdaRX – 8 (рис. 11). С 2003 года было произведено свыше 100 тыс. автомобилей, двери которых изготовлены точечной сваркой трением [7]. На основании успешного применения данного способа сварки сообщается о планах фирмы выполнить подобные соединения на новом поколении автомобилей модели MX – 5.

Рис. 14. Самолет Eclipse 500 с узлами, изготовленными сваркой трением с перемешиванием.

Активно занимаются изучением процесса СТП в аэрокосмической сфере (рис. 12) [24]. В 2001 году процесс внедрен в производство внешнего бака ракеты носителя для возвращаемых космических кораблей. Технология предусматривает сварку 8 продольных швов на резервуаре из сплава 2195 для жидкого водорода и 4 продольных шва на резервуаре для жидкого кислорода. Это приблизительно ½ мили швов на каждом баке. Разрабатывается оборудование для ремонтной сварки трением с перемешиванием в условиях космического вакуума. Концепция основана на том, что высокая скорость вращения инструмента (30000 об/мин) при СТП позволит уменьшить усилия, необходимые для выполнения сварки.

Компания «Boeing» начала использовать сварку трением с перемешиванием при производстве ракеты «Delta» II и III (рис. 13) [31]. Сварка выполняется на топливном баке длиной 8,4 м, на баке для жидкого кислорода длиной 12 м и на других конструкциях. Сварка трением с перемешиванием обеспечивает повышение качества (один дефект на 76,2 м шва) по сравнению с аргонодуговой сваркой (один дефект на 8,4 м шва). При СТП уменьшается время изготовления сварной конструкции. Производство ракет «Delta» II выросло с 8 до 17 единиц в год.

О работах по СТП оребренных панелей для крыла самолета из сплавов 2024, 7475, 7050 толщиной 4 мм сообщается в статье [32]. Высокое качество соединений обеспечено при использовании СТП на самолете Airbus А350 и двух новых версиях А340 (А340 – 500 и А340 – 600) [2]. Компания EclipseAviation завершает сертификацию реактивного самолета бизнес класса Eclipse 500 с узлами, изготовленными методом СТП (рис. 14).

Рис. 15. Внешний вид экспериментальной установки для СТП тонколистовых (1,8 ÷ 2,5 мм) алюминиевых сплавов.

Приведенный анализ опубликованной информации свидетельствует о том, что сварка трением с перемешиванием успешно развивается и находит применение в различных отраслях промышленного производства. Большинство публикаций касаются сварки алюминиевых сплавов средней и сравнительно большой толщины. Следует иметь в виду, что затруднения обычно возникают при соединении заготовок толщиной 0,5 – 3 мм, а также более 40 мм. В связи с этим, а также с возникающими осложнениями при обеспечении точности сборки тонкостенных заготовок под сварку в ИЭС им. Е. О. Патона проведены исследования процесса СТП на специальной экспериментальной установке (рис. 15). Работы выполнены на алюминиевых сплавах АМг6, 1201, 1460 толщиной 1,8 … 2,5 мм. На рис. 16 приведен внешний вид сварного соединения сплава АМг6, полученного методом СТП. Одновременно проверена эффективность сварочных инструментов с различными профилями рабочей части.

Рис. 16. Внешний вид шва, полученного сваркой трением с перемешиванием (алюминиевый сплав АМг6 толщиной 2 мм).

Установлено, что соединения при данном способе сварки обладают высоким уровнем механических свойств (коэффициент прочности сварных соединений составляет 0,7 ÷ 0,9 от уровня прочности основного металла (табл.)) и подтверждена актуальность работ по усовершенствованию способа сварки трением с перемешиванием конструкций с применением тонколистовых материалов.

Таблица

Механические свойства соединений алюминиевых сплавов, полученных сваркой трением с перемешиванием

| Алюминиевыйсплав | Прочность сварного соединения σвсв, МПа | Угол загиба сварного соединения α, град |

| АМг6 | 343 | 180 |

| 1420 | 362 | 96 |

| 1201 | 294 | 180 |

| 1460 | 325 | 180 |

Литература

- US Pat. No 5460317. Friction stir butt welding/ W.M. Thomas, E.D. Nicholas, J.C. Needham et al.; Опубл. 1995.

- Arbegast W.J. Friction stir welding. After a decade of development// Welding J. – 2006. – 85, №3. – P. 28 – 35.

- Ito T., Motohashi Y., Goloborodko A. et al. Microstructures and room temperature mechanical properties in friction-stir-welded joints of 7075 aluminum alloys// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 9 – 13.

- Aritoshi M. Friction stir welding of magnesium alloys sheets// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 18 – 23.

- Nakata K. Friction stir welding of copper and copper alloys// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 14 – 17.

- Klingensmith S., Dupont J.N., Marder A.R. Microstructural characterization of a double-sided friction stir weld on a superaustenitic stainless steel// Welding J. – 2005. – May. – P. 77 – 85.

- Martin J. Pushing the boundaries – friction stir goes deeper than before// TWI Connect. – 2006. – January/February. – P. 1.

- Teh N.J. Small joints make a big difference// TWI Connect. – 2006. – 143, №4. – Р. 1.

- Эрикссон Л.Г., Ларссон Р. Ротационная сварка трением – научные исследования и новые области применения// Технология машиностроения. – 2003. – №6. – Р. 81 – 84.

- Hassan A.A., Prangnell P.B., Norman A.F. et al. Effect of welding parameters on nugget zone microstructure and properties in high strength aluminium alloy friction stir welds// Sci. Technol. Weld. Joining. – 2003. – 8, №4. – Р. 257 – 268.

- Defalco J. Friction stir welding vs. fusion welding// Welding J. – 2006. – 85, №3. – P. 42 – 44.

- Okamura H., Aota K., Ezumi M. Friction stir welding of aluminum alloy and application to structure// J. of Jap. Institute of Light Metals. – 2000. – 50, №4. – P. 166 – 172.

- Aota K., Okamura H., Masakuni E. et al. Heat inputs and mechanical properties friction stir welding// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Lambrakos S.G., Fonda R.W., Milewski J.O. et al. Analysis of friction stir welds using thermocouple measurements// Sci. Technol. Weld. Joining. – 2003. – 8, №5. – Р. 385 – 390.

- Dalle Donne C., Lima E., Wegener J. et al. Investigation on residual stresses in friction stir welds// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Volpone M., Mueller S.M. Friction stir welding (FSW): le ragioni di un successo// Rivista Italiana della Saldatura. – 2005. – №1. – Р. 23 – 30.

- Chao Y.P., Wang Y., Miller K.W. Effect of friction stir welding on dynamical properties of AA 2024-T3 and AA 7075-T7351// Welding J. – 2001. – №8. – Р. 196 – 200.

- Ericsson M., Sandstorm R. Influence of welding speed on the fatigue of friction stir welds, and comparison with MIG and TIG// International Journal of Fatigue. – 2003. – №25. – P. 1379 – 1387.

- Hayashi M., Oyama K., Eguchi H. et al. Mechanical properties of friction stir welded 5083 aluminum alloy at cryogenic temperatures// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Nagano Y., Jogan S., Hashimoto T. Mechanical properties of aluminum die casting joined by FSW// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Kimapong K., Watanabe T. Friction stir welding of aluminum alloy to steel// Welding J. – 2004. – October. – P. 277 – 282.

- Colligan K.J., Konkol P.J., Fisher J.J. et al. Friction stir welding demonstrated for combat vehicle construction// Welding J. – 2003. – March. – P. 34 – 40.

- Shibayanagi T., Maeda M. Characteristics of microstructure and hardness in friction stir welded 7075 aluminum alloy joints// Trans. JWRI. – 2004. – 33, №1. – P. 17 – 23.

- Ding J., Carter R., Lawless K. et al. Friction stir welding flies high at NASA// Welding J. – 2006. – March. – P. 54 – 59.

- Dolby R.E., Johnson K.J., Thomas W.M. The joining of aluminium extrusions// La metallurgia italiana. – 2004. – №3. – P. 25 – 30.

- Pekkari B. The future of welding and joining// Svetsaren. – 2004. – №1. – Р. 53 – 59.

- Thomas W., Staines D. Better joints using two contra – rotating FSW tools// TWI Connect. – 2006. – May/June. – P. 7.

- Kohn G., Greenberg Y., Makover I. et al. Laser – assisted friction stir welding// Welding J. – 2002. – February. – P. 46 – 48.

- Cook G.E., Smartt H.B., Mitchell J.E. et al .Controlling robotic friction stir welding//Welding J. – 2003. – June. – P. 28 – 34.

- Kato K., Sakano R. Development of spot friction welding and application for automobile body// J. of Light Metal Welding & Construction. – 2004. – 42, №11. – P. 8 – 13.

- Imuta M., Kamimuki K. Development and Application of Friction Stir Welding for Aerospace Industry// Proc. of the IIW International Conference on Technical Trends and Future Prospectives of Welding Technology for Transportation, Land, Sea, Air and Space, Osaka, Japan, 15 – 16 July, 2004. – P. 53 – 64.

- Kumagai M. Application of FSW for aircraft// Welding Technology. – 2003. – 51, №5. – P. 74 – 78.

svarka-24.info

Сварка трением

При нагревании области соприкосновения материалов за счет трения процесс соединения поверхностей становится кардинально другим, в отличие от распространенных способов слияния. Сварка трением позволяет обрабатывать металлические заготовки, имеющие твердую фазу. Необходимое давление создается благодаря смещению одной заготовки относительно неподвижной другой, а конечный результат обладает весьма значительной прочностью.

Сварка трением с перемешиванием

Применение сварочных работ, основанных на трении с перемешиванием, используется для создания прочнейших неразъемных соединений конструкций с различными геометрическими характеристиками. Универсальность этого метода подтверждается возможностью замещения всех альтернативных способов сварки: заклепочной технологией, электроннолучевой, даже лазерной. Активно используется эта методика в авиастроительстве при создании конструкций, отвечающих стандартам пятого поколения авиационных моделей.

Из ключевых особенностей сварных работ с перемешиванием выделяют следующие:

- Поддерживается работа с материалами, находящимися в твердой фазе.

- Низкий процент деформации соединяемых материалов.

- Размерная стабильность отличная, остается возможность повторного сваривания.

- Исключается процесс выгорания.

- Сварной шов имеет высокую прочность.

- Сварка осуществляется на высокой скорости, отсутствуют трещины усадочного типа.

В процессе сварки экологические и энергетические характеристики сохраняются на высоком европейском уровне.

Оборудование для сварки трением

Для осуществления сварных процессов, основанных на методе трения, применяется специфическое оборудование:

- Уникальные машины для сварки. Могут изготавливаться под заказ, учитывая индивидуальные запросы покупателей.

- Микро-ЭВМ – устройство использует инновационные программы контроля рабочего режима.

- Станок, обеспечивающий снятие грата.

- Дополнительные работы или манипуляторы, функцией которых является дозагрузка и снятие заготовок с главной машины.

- Транспорт, использующийся для ускорения производственных мощностей.

Выбор оптимальной комплектации сварного оборудования для конкретного производства должен основываться на анализе следующих параметров: желаемого режима сварки, соответствие мощности привода конечным выпускаемым продуктам, размеров применяемых на производстве заготовок. Отдельное значение оказывается желаемая производительность всей рабочей линии. Для выпуска большего числа сварных конструкций потребуется более дорогостоящее и современное оборудование.

Машина для сварки трением

Специализированное устройство используется для создания надежных сварных соединений методом пластической деформации материалов, которые находятся в твердом состоянии. Высокопроизводительная машина обладает массой положительных характеристик:

- Производительность высокого класса.

- Качество конечных результатов сварки отменное.

- При использовании машинной сварки создается возможность контролировать качество всей партии продукции.

- Обеспечивается сварка материалов разнородной природы.

- Безопасность при работе: отсутствует УФ-излучение, исключаются опасные выделения газов и нагретые металлические брызги.

При относительных требованиях к заготовкам любая машина подобного типа может собираться, учитывая особенности конкретного заказчика. Такой подход решает проблему создания нового производства, основанного на этой уникальной технологии.

Сварка труб трением

Сварочные работы по технологии трения позволяют не использовать присадочные материалы либо свойства защитных газов при создании прочного шва. Соединение металлических труб происходит без образования пустот при 3 см. толщине. Хорошие качественные соединения получаются даже при сварке алюминиевых сплавов, которые при использовании альтернативных технологий не показывают гарантированного качественного результата. Подобная технология сварки доказывает свою эффективность при работе со сплавами других металлов: медных, магниевых даже титановых.

Радиальная разновидность сварки трением широко применяется при создании герметичных швов на трубопроводах и отдельных цилиндрических конструкций. Соединение труб на неповоротных участках предполагает неподвижное расположение двух концов трубопровода. Непосредственно в зазор вставляется дополнительная нагреваемая вставка, которая перед операцией проковки будет автоматически удаляться. Соединение труб этим методом сварных работ позволяет создать цельную поверхность с одинаковыми показателями толщины сварного шва и его прочности. Этим способом выполняются работы на значимых участках трубопроводов, от которых требуются стандарты прочности и безопасности.

Линейная сварка трением

Кардинально новая технология сварки, обеспечивающая моментальное надежное соединение металлов и альтернативных сплавов в твердом виде. Нагревание приконтактной зоны обеспечивается специфической комбинацией усилий сжатия поверхностей, амплитудных показателей и частоты, возникающих в процессе линейного движения.

Активно используется эта методика сварки при создании прочных швов сложной профильной системы. Весь процесс сварки трением характеризуется чрезвычайной кратковременностью, соединение заготовок осуществляется в считанные секунды.

Высокое признанное качество швов этой технологии предполагает использование трения в самых перспективных и дорогостоящих отраслях: авиастроении, инновационной энергетике, передовом автомобилестроении и изготовлении высокотехнологичных медицинских аппаратов.

В сравнении с ротационной технологией сварочные работы с применением трения функционально похожи, но индивидуальные характеристики и возможности этих разновидностей сварки кардинально отличаются. Перспектива использования трения в процессе сварки является весьма актуальным вопросом будущего развития этой сферы.

svarkagid.com

- Электропроводность меди и серы таблица

- Сварочный генератор постоянного тока

- Российские солнечные батареи

- Домашняя электростанция

- Принцип работы ветрогенератора

- Как сделать аэрограф своими руками в домашних условиях

- Положение при сварке

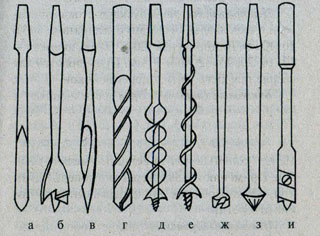

- Типы сверл

- Ремонт импульсного блока питания на 12 вольт

- Классификация сталей по назначению

- Что такое воронение