Большая Энциклопедия Нефти и Газа. Сварка рельс

Алюминотермитная сварка рельсов. Технология выполнения работ.

Сварка рельсовых стыков – процесс непростой, требующий максимальной концентрации и внимательности. Поскольку в материале полотна находится очень много углерода, то он считается трудносвариваемым металлом. Допуская недочеты в создании сварного шва рельсов, можно получить трещины на соединении. О том, в чем суть такого вида сварки рассмотрим в этой статье.

Содержание статьи

Что представляет собой алюмотермитная сварка?

Метод состоит в следующем: специальный порошок помещается в специальную металлическую конструкцию, которая находится над стыком двух участков полотна, подвергающегося сварке, а затем этот порошок плавится. Предназначение порошка заключается в том, что он надежно и прочно соединяет основной материал и таким образом, микроструктура шва становится очень вязкой. Подобные стыки делаются очень быстро и со временем они не проседают, что свидетельствует об их высоком качестве.

Порошок, выступающий в роли связующего звена в термитной сварке рельс, состоит из 23% алюминиевой крошки и 77% оксида железа. Структура порошка мелкодисперсная, размер гранул – 0,5 мм. Технология базируется на способности металла восстанавливаться в окислах алюминия. Однако, как уже отмечалось, это может произойти только при высоком тепмературной режиме, поэтому и применяется запал, посредством которого смесь поджигается. Именно этот процесс позволяет превратить оксид железа в чистый металл.

На участке используется заливочная форма, благодаря которой сплав направляется в место стыка.

Обратите внимание! Очень важно, чтобы образовалась герметичная конструкция, именно поэтому созданы специальные различные формы под разные конфигурации рельс.

Если после выполнения работы, вы найдете какие-то зазоры и щели, то от них нужно избавиться, для этого используется термостойкая обмазка. Благодаря своей жидкой консистенции она затекает в участок стыкового соединения и заполняет свободное пространство. В итоге на поверхности образуется шлак.

Процесс создания сварного шва рельсов должен производиться с обязательным уплотнением стыка, когда он находится еще горячим. Для этого необходимо обзавестись прессами. По завершению работы шлак надо отбить молотком, а сам шов надо отшлифовать специальной машинкой и болгаркой.

Достоинства и недостатки

Алюминотермитная сварка рельс очень часто применяется на практике, ее широкая популярность обусловлена рядом плюсов, которые выделяются при использовании данного метода:

- Процесс осуществляется очень быстро (не более 30 минут). Несколько опытных сварщиков могут за 1 час создать 10-12 швов.

- Сварочные работы могут не нуждаются в привязке к стационарным источникам электроэнергии.

- Все необходимые детали и инструменты можно приобрести в любом строительном магазине.

- Чтобы качественно сварить рельсу в принципе не нужно специального образования, достаточно несколько раз потренироваться, чтобы соединение получилось прочным и надежным.

- При точном соблюдении правил выполнения технологии по созданию шва, в конечном итоге вы получите соединение, которое будет выдерживать сильные нагрузки.

- При условии, что применяется хорошая техника, процесс считается абсолютно безопасным для людей, выполняющих работу.

- Термитная сварка рельс не требует строгой привязки к населенному пункту, можно осуществлять и на поле.

Несмотря на большое количество преимуществ, как и любые другие технологии, сварочные работы, основанные на применении алюминотермия, имеют свои недостатки, о которых нельзя не упомянуть:

- Поскольку используемый порошок является легковоспламеняемым, в обращении с ним следует быть предельно осторожным.

- Чтобы в конечном итоге получить качественный шов, надо особое внимание уделить подготовке и выполнить ее детально.

- Проследите за тем, чтобы техника была исправной.

- Нужно быть очень внимательным, поскольку если в горящую емкость попадет вода, то металл разбрызгается.

Оборудование

Алюминотермитная сварка должна производиться только при наличии всех необходимых элементов: бочка, порошок, заглушка, форма, которая выполнена в соответствии с конфигурацией рельс, обмазочное вещество, необходимое для герметизации стыка, шлифовальная машинка, зубило, молоток, лопатка из металла (нужна для забора горящего шлака), горелка (посредством ее изначально надо разогреть металл).

Последовательность работ:

Подготовительный этап

Существенную роль в том, как сварить шов рельс, играет подготовка, которая предполагает следующие действия: возле стыка надо ослабить крепления рельс, а те которые расположены на участке соединения и вовсе надо снять. Далее при помощи горелки рельсы нагреваются, а также очищаются от ржавчины. На следующем этапе, при помощи клиньев, их надо выпрямить как горизонтально, так и вертикально. Ставить рельсы нужно соблюдая зазор в 2,5 мм, далее к ним подводится резак.

Выравнивание

Изначально надо избавиться от прокладок всех креплений, на их места устанавливаются клинья, используя молоток их нужно подогнать до требуемого состояния. Затем надо проверить насколько точно уложены рельсы, для этого используйте метровую линейку.

Установка

На этом этапе важно подобрать нужную герметичную форму, далее горелку надо поставить по середине на том участке, где предположительно появится шов. Также нужно выполнить и герметизацию зазоров, для этого форму надо максимально плотно прижать к шву, также здесь используется шпатель, который обеспечивает чистую грань между швом и песком.

Нагрев и сварка

Предварительный прогрев рельс производится горелкой при следующих параметрах: давление пропана – 1,5 бар, давление кислорода – 5 бар. Пламя подается на протяжение 1,5 – 2 минут. Когда прогрев завершен, горелка убирается, вставляется сердечник и поворачивается тигель. Затем на месте предполагаемого стыка устанавливается специальная бочка, наполненная зарядом. Для того, чтобы поджечь заряд применяет запал с высокой температурой, затем жидкий металл помещается в форму и выдерживается 4-5 минут.

Шлифовка и контроль качества

По окончанию процедуры, стык обрабатывается по краям до гладкого состояния: пока он горячий срезаются наплывы.

Далее, используя абразивные инструменты надо отшлифовать шов. Чтобы проверить качество нужны линейка и щуп. Важно, чтобы все было максимально прямолинейным. Качество шва проверяется по статичности изгиба, все осуществляется при помощи измерительных инструментов.

Выводы

Процесс алюминотермитной сварки достаточно безопасный. Лучше, чтобы работу выполнял сварщик с опытом. Выполняя такую технологию, как алюмотермитная сварка, соблюдайте правила эксплуатации железных дорог. Специалисты должны быть обязательно в спецодежде, защитных очках и перчатках.

[Всего голосов: 0 Средний: 0/5]

svarkaed.ru

Электроды для сварки рельсов

Люди, которые ведут масштабное строительство или просто привыкли все делать мощно, то они, наверняка, сталкиваются с проблемой сваривания рельс. Сваривание рельс является проблемой, потому что они имеют большой диаметр и, как следствие, создают препятствия для комфортного сваривания. Поэтому для сваривания рельс Вам нужно использовать качественные электроды, которые позволяют Вам быть полностью уверенными в качестве сваренного изделия.

Одними из тех электродов, которые можно использовать для сваривания рельс, являются УОНИ 13/45 или УОНИ 13/55. Да, действительно, сварочные электроды УОНИ являются прекрасным выбором для сваривания таких толстотелых конструкций как рельсы.

Электроды УОНИ используются для сваривания ответственных конструкций из металла, когда к металлическому шву предъявляются высокие требования по ударной вязкости. Многие профессиональные сварщики рекомендуют электроды УОНИ для сваривания конструкций, работающих под нагрузками, давлением и другими воздействиями факторов окружающей среды.

Сваривание электродами УОНИ позволяет обеспечить получение металла высокого качества, который имеет высокую устойчивость к образованию трещин и содержанием водорода. Сваривание электродами УОНИ можно производить во всех пространственных положениях. Для сваривания нужно использовать постоянный ток обратной полярности.

Материалом для изготовления сварочных электродов УОНИ является сварочная проволока Св-08А, которая полностью соответствует государственным стандартам, принятым в нашей стране. На поверхности покрытия сварочных электродов УОНИ допускаются небольшие трещины, которые могут быть на покрытии сварочного электрода. Однако если покрытие сварочного электрода сильно повреждено, то Вам нужно проверить, в каком месте Вы их храните, потому что из-за попадания влаги Вы можете испортить сварочный электрод.

В покрытия сварочных электродов УОНИ есть некоторые особенности, которые требуют обязательной прокалки перед использованием. Прокаливание электродов УОНИ производится при температуре от 350 до 400 градусов по Цельсию.

Прокалка электродов перед свариванием облегчает работу с ними и позволяет сделать сварочный шов, нанесенный ними, более прочным. Также прокалка или просушка электродов при указанной температуре позволяет сделать их менее восприимчивыми к влаге.

Как видите, использование сварочных электродов УОНИ позволяет производить сваривание высокого качества. Благодаря их высокому качеству и особенностям сваривания, Вы можете в краткие сроки начинать производить сваривание рельс.

Сварка рельс – это сложная работа, поэтому для того чтобы Вы могли ее как можно быстрее и качественнее сделать, Вам нужно использовать электроды УОНИ. Также для того чтобы Вы могли производить прокалку электродов УОНИ и хранить их в подходящем месте Вам лучше всего приобрести специальную печь для прокалки электродов.

Какими электродами варить рельсы

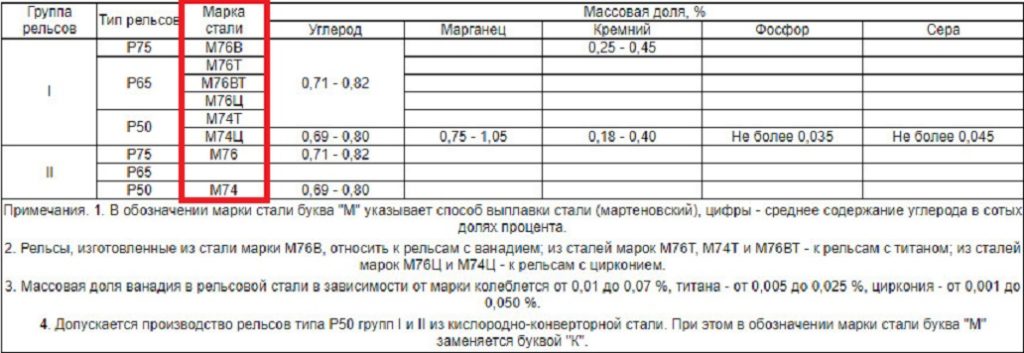

Недавно задался вопросу. Какими же электродами варят рельсы? Как мы знаем электроды подбираются от рода свариваемого металла. Значит начнём с рельсов. Задача определить марку и механические свойства стали. В том смысле что рельсы могут быть из разной стали. Почитав литературу набрел на таблицу с важной информацией для нас.

К примеру рельсовая сталь может быть одной из этих марок.

Красным выделил марки стали с их описанием. Ели внимательно посмотреть заметим что рельсы делятся на две группы, а разница лишь в добавлении легирующих элементов. Но этого не достаточно что бы делать выводы. После сварки шов должен отвечать требованиям и быть близким по механическим характеристикам основного металла. В очередной раз обратившись к источникам приведу простую таблицу с данными для приобретения знаний.

Все что выделено красным обозначает категорию металла прошедшим закаливание (термоупрочнение) по ГОСТ Р 51685-2000. Можно предположить что требования высокие к стали. А значит высокопрочная углеродистая и низколегированная сталь. Используя данные двух таблиц обращаюсь к ГОСТ 9467-75 по электродам. Нам нужен тип, где качество наплавленного металла приближен к основному. При этом не забываем о том что температура эксплуатации до -60С.

Изучив материал самым подходящим электродом оказался тип Э70 марка ОК 74.78 ESAB. Наш отечественный аналог ВСФ 75У.

Приведу краткие технические данные которые нас интересуют.

- Самое важное температура при которой можно варить составляет -60С и ударной вязкостью 40Дж.

- Удлинение 24% , а мы знаем что должно быть не ниже 20%.

- Предел текучести составил 610 МПа.

- Предел прочности 670 МПа.

Что же касается самого диаметра электрода для сварки нужно учитывать толщину прохождения свариваемого шва ( количество прохождения). Целесообразно использовать 4мм и 5 мм в диаметре.

Подведем итоги. Мы разобрали с чего надо начинать что бы подобрать тип и марку электрода для сварки рельсов.

elektrod-3g.ru

Термитная сварка рельсов. Видео на железной дороге

Многим известен такой вид сварки, как электродуговая и газовая. Они широко применяются как на производстве, так и в строительстве. Но термитная сварка мало кому известна. Поэтому речь пойдет о ней. Благодаря использованию термитной сварки, получаются, ничем не хуже по качеству соединения, как при электро или газосварке, притом не требуется источник электропитания или газовые баллоны.

Многим известен такой вид сварки, как электродуговая и газовая. Они широко применяются как на производстве, так и в строительстве. Но термитная сварка мало кому известна. Поэтому речь пойдет о ней. Благодаря использованию термитной сварки, получаются, ничем не хуже по качеству соединения, как при электро или газосварке, притом не требуется источник электропитания или газовые баллоны.

Сферы применения

Термитную сварку на сегодняшний день используют для сваривания чугуна, электрических и телефонных коммуникаций, труб, частей двигателя и так далее. Особо часто термит используют для сваривания железнодорожных рельсов. Соединения получаются достаточно надёжные. Место ремонта может быть на любом участке дороги, даже в несколько сот километров от населенного пункта.

Термитная сварка

Появление термитной сварки было обусловлено необходимостью стыкового соединения металлов без использования громоздкого оборудования и наличия электросети. Поэтому в 1859 г. Бекетов Н. Н. обнаружил способ, в основе которого лежит алюминотермия ― процесс получения металла восстановлением их окислов алюминия. Он определил, что смесь порошка алюминия и оксида железа, горя при 3000° C, превращаются в сталь и шлак.

В 1898 г. исследователь из Германии Гольдшмидт, впервые применил термитную сварку на практике, соединив два железных бруска. Сделал он это, образовав форму вокруг места стыка и засыпав его термитным порошком. Сгорев, термитный порошок превратился в расплавленное железо, соединив таким образом два металлических бруска. При этом шлак всплывал на поверхность и мог свободно отделиться.

С того времени состав термита практически не изменился. Чаще всего термит имеет в своём составе опилки алюминия ― 23%, и окись железа― 77%. Фракция порошка составляет ― 0,5 мм. В момент поджига порошка, возникает химическая реакция, благодаря которой выделяется много тепла. Плавясь, окись железа переходит в чистое железо, а расплавленный алюминий окисляется.

Термитная сварка рельсов

Процесс сваривания рельсов термитом заключается в следующем:

- обрезка рельс с двух сторон, чтобы промежуток между ними был 23 ― 25 мм. Притом они должны быть выставлены горизонтально и вертикально;

- в зазор между рельсами вставляется пластина из углеродистой стали, для образования зазора;

- стык рельсов зажимается прессом;

- на место соединения монтируется огнеупорная форма, а стыки формы с рельсами, засыпаются песком, или замазываются специальной пастой;

- поверх форм прикрепляется тигель (конус в виде лейки из огнеупорного материала) в котором первоначально сжигается термит. Расплавленный жидкий металл полученный в тигле, в последствии выливают в форму на стыке рельс;

- термит в тигле поджигается термитным карандашом, после чего происходит горение основной смеси 20 ― 30 секунд;

- снизу в воронке тигля установлена заглушка, которая расправляется и освобождает проход жидкому металлу в форму. Сталь и шлак заполняя форму, образуют соединительный шов, притом шлак частично вытесняется наружу в специальные чаши, прикрепленные сбоку тигля;

- горячая сталь заливаемая в форму, проплавляет торцы рельс. После, убирается тигель, и форма сжимается прессом;

- форму снимают, и пока металл ещё горячий, удаляют его избыток;

- получившийся шов, тщательно шлифуют до образования однородной плоскости с рельсой.

Термитные карандаши

В продаже можно найти термитные карандаши. Это кусок проволоки состоящей из углеродистой стали, диаметром до 5 мм. На неё наносят термитную смесь перемешанную с клеем. С одной стороны карандаша имеется место для запала. Что-то вроде бертолетового шнура, но нанесенного в виде дорожки на сам карандаш. Карандаш вставляют в держатель ― как для электросварки, ― и поджигают верхнюю часть. Когда огонь доходит до основного состава на другом конце карандаша, происходит запал термита. Сварку необходимо производить с защитным щитком и рукавицами. Этот же карандаш применяется для поджига основной смеси в тигле. Его поджигают и бросают в тигель с термитной смесью.

Кроме карандашей, существуют ещё термитные шашки и патроны. По принципу работы они схожи с термитным карандашом.

Достоинства термитной сварки

- крепкое и надежное сварочное соединение с высокой стойкостью к разрушению;

- технология сварки отличается простотой и доступностью, что предполагает ее использование как в промышленности, так и в быту;

- самый оптимальный вариант сварки при аварийных ситуациях.

Недостатки

- высокое поглощение влаги;

- смесь из-за способности воспламенятся, считается пожароопасной, что требует бережного отношения и хранения;

- попадание влаги на термитную шашку приводит к образованию взрыва;

- неспособность контролировать процесс горения термита.

Оборудование для термитной сварки рельс

- вольфрамовый или керамический тигель с плавящейся заглушкой, и приспособленный для слива жидкого металла в форму;

- отливочные формы для придания расплавленному металлу формы рельсов;

- пресс для сжатия форм после заливки металла;

- дополнительное оборудование: подставка для тигля, термометр, горелка;

- дополнительные материалы и инструменты: болгарка, шлифовальные круги, кувалда, зубило, металлическая щётка, термостойкая одежда, рукавицы, защитные очки для глаз и другое.

Все это обеспечит качественную работу и защитит персонал от разрушительного воздействия тепла и грязи получаемых при сгорании термосмеси.

Условия для сварки рельс термитом

Чтобы соединение при процессе сварки получилось качественным и крепким, необходимо соблюдать следующие условия:

- количество порошка термита необходимо просчитать столько, сколько нужно для заполнения металлом формы вокруг рельса;

- важно, чтобы смесь шихты была тщательно измельчена и перемешана;

- температура горения зажигательного элемента (шашка, карандаш), как катализатора поджига основной смеси, должна быть не менее 1400° C.

Несмотря на свои незначительные недостатки, термитная сварка может с успехом конкурировать по безопасности и качеству с такими сварками, как электродуговая и газовая. Например, газовая взрывоопасна, а электрическая не исключает поражение электротоком. Да и многое в этих видах сварок напрямую зависит от квалификации самого сварщика. В термитной же, большую роль играет качество смеси и сохранение технологии, а остальное получится само ― собой.

proinstrumentinfo.ru

сварка рельс

Ремонт рельсовых путейна месте методом сварки

Ремонт рельсовых путейна месте методом сваркиАвторы:Bengt Dahl и Björn Mogard, «Национальные Железные Дороги Швеции» SE-781, Бурленге. Швеция.Bibi Gretoft и Björn Ulander, «ESAB AB», п/я 8004, SE-402 77, Гетеборг, Швеция.В данной статье дан обзор того, как методом сварки производилось восстановление изношенныхжелезнодорожных рельсов. Описанные процедуры являются обычной практикой на Национальных ЖелезныхДорогах Швеции.

ВведениеСвою первую поездку паровой железнодорожный локомотив осуществил 21 февраля 1804 г. в Уэльсе.Он имел одноцилиндровый паровой двигатель и тянул состав весом около 10 тонн с 70-юпассажирами. Однако данная поездка не была закончена из-за поломки рельсового пути. Рельсыимели длину 1 м и изготавливались из чугуна. С появлением парового локомотива возникланеобходимость в применении рельсов с более высокими эксплуатационными характеристиками. Витоге чугунные рельсы были заменены на стальные кованные.Первое прямое упоминание о соединении рельсов датируется 1820 годом. Однако, из-за того чтосоединение выполнялось кузнечной сваркой, требовались кузнецы очень высокой квалификации.Представляя процесс дуговой сварки, дается обзор применяемости данного процесса, и этапы егоразвития в зависимости от характерных и специфических требований к данному виду конструкций,связанными с обслуживанием и ремонтом железнодорожных путей.Процесс ремонта и замены компонентов железнодорожного полотна – достаточно дорогостоящеемероприятие для любой железной дороги. Также необходимо учитывать дополнительные затраты,вызванные задержками в движении поездов или работами, которые невозможно заранееспрогнозировать. Поддержание рельсового пути в идеально гладком состоянии позволяет снизитьэксплуатационные расходы на подвижной состав, а также приостановить дальнейшее разрушениерельсов, крестовин и стрелок. Износ рельсов начинается сразу же после их укладки, независимо оттого, какой вид транспорта по ним перемещается. Периодический стук колес, который слышатпассажиры во время движения поезда, является звуковым проявлением возникающих на рельсовыхстыках ударных нагрузок, которые в конечном итоге приводят к деформации концов рельсов.Аналогичное явление происходит и при прохождении вагона через перекрещивание рельсовых путей.Срок эксплуатации рельсового пути до того момента, когда возникает необходимость в его ремонте,может варьироваться от нескольких месяцев до многих лет, в зависимости от загруженности этойдороги.Поверхности стыков, рельсовых перекрещиваний, стрелок и прочих элементов рельсового путиподвергаются большему износу, чем вся рабочая поверхность рельсов, которая значительно дольшесохраняет свои эксплуатационные характеристики, а потому восстановительная наплавка отдельныхучастков элементов рельсового пути обходиться дешевле, чем замена этих элементов целиком нановые. Например, стоимость восстановительной наплавки стрелки составляет 20% от стоимости еезамены на новую. В железнодорожной сети Британии насчитывается около 30 000 стрелок ирельсовых перекрещиваний, из которых 17 000 требуют ежегодного ремонта. Соответствующихэлементов в Шведской железнодорожной сети насчитывается около 21 000 и 7 000 из них необходимоежегодно ремонтировать.Компания ЭСАБ, тесно сотрудничая с Национальными Железными Дорогами Швеции, разработала ипредлагает на рынок пакет сварочных материалов, идеально подходящий для ремонта рельсовыхпутей. Сварочные материалы из этого пакета охватывают широчайший диапазон ремонтновосстановительных работ, не зависимо от типа транспорта, скоростей и нагрузок.

Рельсы1.1. Типы рельсовРельсы должны обладать высокой прочностью и высокой стойкостью к износу. Это достигается за счетприменения высокоуглеродистых сталей легированных марганцем. Типы рельсов, которые обычноприменяются в Западной Европе, классифицируются в соответствии со стандартом на рельсовые сталиUIC 860 (сейчас заменен на EN 13674-1).Крестовины и стрелки изготавливаются из C/Mn сталей. Конструктивно они могут стыковаться срельсами, как болтовыми соединениями, так и электрошлаковой сваркой. Для того чтобы рельсовыеперекрещивания и стрелки имели значительно более высокую износостойкость по сравнению срельсовыми путями, их изготавливают из аустенитных марганцовистых сталей (АМ-сталей), которыеприобрели большую популярность из-за их более высокой стойкости к комбинации ударных иизнашивающих нагрузок. Химический состав и механические характеристики различных рельсовыхсталей приведены в табл. 1.

Таблица 1. Рельсовые сталиХимический составТип

Класс

700800900A900B1100СтрелочныеАМ-стали поUIC 866

R200R220R260R260MnR360Cr

%C

%Mn

%Si

%Cr

Пределпрочности, МПа

0,40-0,600,50-0,650,60-0,800,55-0,750,60-0,82

0,80-1,250,80-1,200,80-1,301,30-1,700,80-1,30

0,05-0,350,15-0,500,10-0,500,10-0,500,30-0,90

0,80-1,30

680-830880-1030880-1030≥1030

0,90-1,30

11,00-14,00

0,40

-

~670

Свариваемость рельсовых сталей рассматривается как один их из важнейших показателей, т.к. сваркаявляется важнейшим процессом, используемым при укладке рельсовых путей и последующем ихобслуживании и ремонте. Стремление повысить прочность и износостойкость рельсов влечет за собойусложнение их свариваемости при сохранении требуемой вязкости, т.к. это связано с применениемсталей обладающих более низкой свариваемостью. Следовательно, технологический процесс сварки иремонта, как самих рельсов, так и крестовин (стрелок) требует от сварщиков их более высокойквалификации.

1.2. Рельсы и их длинаДлина рельсов производимых в Швеции составляет 40 м, которые затем в цеховых условияхсостыковываются в длинномерные сварные рельсы (LWR – long welded rails) контактно-стыковойсваркой оплавлением. Стандартная длина LWR в Швеции составляет 360 м. Для различных страндлины рельсов и LWR могут варьироваться. Затем LWR на специальных вагонах транспортируются кместу укладки рельсового пути, где их сваркой соединяют в еще более длинные прогоны, укладывая такназываемый бесстыковый («бархатный») путь.В настоящее время бессыковые пути получили очень широкое распространение. Например, длинажелезнодорожных путей Британии составляет 38 000 км, 50% из которых бесстыковые. Длиныжелезнодорожных путей Швеции соответственно составляют 12 000 и 5 500 км. В Норвегии и Дании всежелезнодорожные пути являются бесстыковыми. Общая протяженность их путей соответственносоставляет 4 500 и 2 500 км. При прокладке таких путей может использоваться как термитная сварка, таки сварка штучными покрытыми электродами (MMA-сварка), где сварной шов кристаллизуется в такназываемых формирующих башмаках.

2. Повреждения рельсовВсе эти повреждения характерны для любого из видов рельсовых путей. Их обычно вызывают ударныенагрузки, усталость металла и износ поверхности рельсов от движения по путям железнодорожноготранспорта, а также самопроизвольное пригорание металла рельсов к колесам при скольжении ипоследующей остановке заблокированных колес вагонов или локомотива. Дефекты металла, такие кактрещины, поры, неметаллические включения, также могут ускорить повреждение рельсов.Значительный объем повреждений поверхности пути составляют трещины на какой либо из сторонрельса, вызванные контактной усталостью при гибке или прокатке рельсов. Также имеет местодеформация концов рельсов, вызываемая ударными нагрузками при прохождении вагонных колес череззазор в рельсовых стыках (что не наблюдается у бесстыковых путей).Наибольшим повреждениям подвергаются рельсовые перекрещивания:- Места пересечений рельсовых путей подвергаются ударным нагрузкам. Наибольшую концентрациюэти нагрузки имеют на крестовинах и усовиках, когда колесо прокатывается с крестовины на усовик илиобратно см. рис. 1. Поврежденные участки деформируются и часто обламываются.Крестовины на усовики – наиболее подвергаемые ударному износу элементы:

Рис. 1а- Остряк стрелочного перевода – наиболее незащищенная и повреждаемая ребордой колеса деталь. Впроцессе эксплуатации она постепенно изнашивается.- То же самое относиться и к несущим частям стрелки

Рис.1б

На рис. 2-7 показаны наиболее характерные повреждения рельсов

Рис. 2. Повреждение концоврельсов

Рис. 3. Место пригоранияколеса к поверхностирельса

Рис.4. Дефект,образовавшийся впроцессе прокатки рельса

Рис. 5. Повреждение острякастрелочного перевода

Рис. 6. Износ крестовины

Рис.7. Дефект литья

3. Технология сварки и наплавки, сварочные материалы и оборудование.3.1. Дуговая сварка покрытым электродом (MMA)В период так называемого «золотого века железных дорог» с 1910 по 1935 г.г. преимущества дуговой сваркиплавлением были очень быстро оценены, и данный процесс получил широкое практическое применение вразличных отраслях промышленности.До настоящего времени, с целью исключения стыков в рельсовом полотне, для соединения рельсов применяюттермитную сварку, а также процессы ацетилено-кислородной сварки и ручной дуговой сварки покрытымэлектродом. В середине 20-х годов MMA-сварка была впервые применена для восстановления изношенныхучастков стрелочных переводов и рельсовых перекрещиваний. С тех пор процесс MMA-сварки начал успешноприменяться для решения данных задач. Компания ЭСАБ предлагает рынку разработанные ей, присотрудничестве со Шведскими Национальными Железными дорогами, покрытые электроды и технологию дляремонта на месте рельсовых путей. Ответы на наиболее часто возникающие вопросы можно найти в данномсправочнике в разделах под заголовком «Применение» и в Приложении 1.

3.2. Механизированная сварка порошковой проволокой (FCAW)Т.к. сплавы, применяемые для MMA-сварки, показали свою жизнеспособность при эксплуатации, вполнелогичным шагом стал их перенос на процесс механизированной сварки. Отделом ПерспективногоПроектирования ЭСАБ была проделана огромная работа по отработке материалов и технологических приемовдля наплавки различных элементов рельсовых путей самозащитными порошковыми проволоками.Лабораторные тесты в сочетании с натурными испытаниями показали, что проведенные разработки полностьюотвечают требованиям, которые были поставлены данной отраслью. Применение именно самозащитныхпорошковых проволок открыло огромные перспективы перед применением данного вида сварки для ремонта наместе рельсовых путей, т.к. они не требуют дополнительных приспособлений для защиты зоны сварки от ветраи снимают вопросы, связанные с транспортировкой газов. Описания и рекомендации по применению данныхматериалов можно найти в разделах под заголовком «Применение» и в Приложении 1.Применение механизированной сварки позволяет уменьшить количество наплавляемых слоев игашений/зажиганий дуги, что значительно снижает вероятность образования дефектов и несоответствийнаплавленного металла. Использование проволоки небольшого диаметра (1,6 мм) позволяет сварщику легкоконтролировать сварочную ванну и легче влиять на процесс сварки. При этом производительность процессанаходиться на высоком уровне, а соответственно и скорость наплавки. Все это позволяет ускорить процессвыполнения работ и снизить трудозатраты. В сравнении с MMA-сваркой стоимость работ по восстановлениюкрестовины можно снизить на 50%. Конечно FCAW-сварка не везде может заменить MMA. При ремонте всегдамогут возникнуть ситуации, при которых MMA-сварка будет более предпочтительной из-за труднодоступности кзоне сварки.

3.3. Оборудование для ремонта рельсовых путей на местеПроцесс механизированной сварки самозащитной порошковой проволокой можно успешно адаптировать подчасть данных задач, т.к. для него можно применять те же портативные электрогенераторы, что и для MMAсварки.Современный универсальный сварочный выпрямитель ESAB AristoMig 400, предназначенный длямеханизированной дуговой сварки самозащитными (SMAW) и газозащитными (GMAW) проволоками в комплектес подающим механизмом AristoFeed 48 MA4, великолепно подходят для дуговой сварки флюсонаполненнымипорошковыми проволоками. И хотя AristoMig 400 относительно легкий аппарат, он достаточно прочен дляусловий внецеховой сварки. Альтернативой ему может служить сварочный генератор KHM 350 Silinced EDW вкомплекте с подающим механизмом AristoFeed 48 или AVC подающим MobilMaster. KHM 350 Silinced можнотакже использовать для питания вспомогательного электрооборудования, освещения и т.п. Особенно этоважно, когда работы выполняются в темное время суток. Более полную информацию по данному оборудованиюможно получить в региональных представительствах компании ЭСАБ.

4. Процесс и технология сварки.4.1. ВведениеМатериалами, применяемыми для рельсовых путей, являются углеродистые марганцовистые стали либоаустенитные марганцовистые стали (см. таб.1). Сварка данных сталей может вызвать некоторые затруднения.Углеродистые марганцовистые стали склонны к закалке на воздухе, поэтому для них необходимо выдерживатьтемпературу предварительного подогрева и между проходами, а также скорость охлаждения. Аустенитныемарганцовистые стали наоборот склонны к высокотемпературной хрупкости и могут треснуть, если ихтемпература значительно превысит 200°С. Данные стали можно проидентифицировать по их немагнитнымсвойствам.

Некоторые основные аспекты сварки:- Сварку нельзя выполнять во время дождя или снегопада, а при сильном ветре необходимо использоватьветрозащитные экраны.- Покрытые электроды перед сваркой необходимо просушивать, и если они тут же не используются, тодолжны храниться в термопеналах при температуре около 120°С.- Трещину или деформированный участок рельсового металла перед сваркой необходимо тщательноудалить. Полноту удаления дефектного участка необходимо проконтролировать одним из видовнеразрушающего контроля (наиболее применима цветная дефектоскопия).- Сильнодеформированные участки или глубокие трещины в углеродисто-марганцовистых сталях удаляюткислородно-флюсовой резкой или огневой строжкой. При этом материал необходимо предварительноподогрет до 100°С. В аустенитных марганцовистых сталях данные дефекты наоборот удаляютсяабразивной зачисткой без предварительного подогрева.- При зачистке, во избежание перегрева, не допускать сильного давления на абразивный инструмент.- Для удаления наклепанного слоя, наплавляемый участок должен быть зачищен на глубину не менее 2 ммс выходом по диагонали к ширине рельса. Выход к поверхности рельса должен плавным и составлятьпримерно 45°.- Сварку необходимо начинать немедленно, сразу же после достижения рельсом требуемой температурыпредварительного подогрева (для C/Mn сталей).- Перед наплавкой очередного прохода, с предыдущего валика необходимо тщательно удалить шлак изачистить его щеткой. Это необходимо для снижения вероятности образования дефектов в наплавленномметалле.- Точки зажигания и гашения дуги у каждого из проходов должны быть смещены друг относительно друга.На рис.8 показаны два альтернативных варианта таких наплавок.

Рис. 8

- Каждый слой наплавленного металла должен быть зачищен щеткой и слегка выровнен абразивным кругомдо получения гладкой поверхности, чтобы ее можно было проконтролировать цветной дефектоскопией.- Предварительному подогреву у углеродисто-марганцовистых рельсов подвергают всю зону, на которуюбудет выполняться наплавка, плюс 100-200 мм в каждую сторону от этой зоны. За счет этого достигаетсяболее медленная скорость охлаждения. Отклонения от рекомендуемой температуры должны быть неменее -50°С и не более +150°С.

4.2. Описание примененияДанные процедуры были разработаны, и базируется на практическом опыте компании НациональныеЖелезные Дороги Швеции, но принципиально не отличается от аналогичных процедур большинства странЗападной Европы. Единственный отличающимся типом рельсов, является классифицируемый постандарту UIC тип 700 (см табл.1). В Швеции применяется для аналогичных задач так называемый тип800. Однако различия между данными типами настолько незначительны, что эта разница не сказываетсяна процедуре сварки.Ниже указаны наиболее часто встречающиеся случаи применения для рельсов дуговой сварки (наплавки):1 – дефекты на поверхности рельса2 – повреждения концов рельса3 – соединение рельсов4 – повреждения остряков и рельсовых опор стрелочных переводов5 – восстановление геометрии рельсовых перекрещиваний из углеродисто-марганцовистых и аустенитныхмарганцовистых сталей.

4.2.1. Поверхность рельсаНесмотря на различия в причинах образования и формы проявлениях этих дефектов, принципы ихремонта совершенно идентичны.

А. Последовательность операцийЧтобы избежать деформацию рельса после сварки, освободите крепления опор на 1-3 шпалах с каждойстороны от поврежденного участка. Поднимите с помощью клина рельс примерно на 5 мм.Прогрейте зону ремонта и прилегающие к ней на 100 мм зоны до требуемой температуры.Наплавку выполняйте продольными швами с поперечными колебаниями электрода амплитудой 30-35 мм.Немедленно после наплавки валик проковать и зачистить.Удалить клинья, после чего нагретая часть должна остыть. Рельсы из сталей типа 900B и 1100 должныостывать очень медленно. После охлаждения выполните окончательную зачистку наплавленнойповерхности.

Температуры предварительного подогрева:Класс сталиR200R260/260MnR320Cr

Температура °С300-350300-350400-450

ПримечаниеЕсли наплавляется узкий валик ширинойменее 30 мм, температуру предварительногоподогрева следует увеличить на 50°С

B. Рекомендуемые сварочные материалы:MMAOK 74.78OK 74.79

Ø 5,0 ммØ 5,0 мм

190-260 А250-300 А

FCAWOK Tubrodur 15.41OK Tubrodur 15.43

Ø 1,6 ммØ 1,6 мм

200-240 А200-240 А

Рис. 9-10 Демонстрация ремонта участка рельса поврежденного пригоранием колеса

Рис.9 После сварки

Рис.10 После зачистки

28-30 В28-30 В

4.2.2. Концы рельсаКонцы рельсов необходимо ремонтировать, если их износ составляет около 2 мм.

А. Последовательность операцийПрогрейте зону ремонта и прилегающую к ней на 100 мм зону до требуемой температуры.Наплавку выполняйте от конца рельса продольными швами. Валик укладывается с поперечнымиколебаниями амплитудой 30-35 мм.Немедленно после наплавки валик проковать и зачистить.После небольшого охлаждения поправьте абразивной зачисткой профиль рельса.Если выполнялся капитальный ремонт, когда производилось восстановление около половины головкирельса, необходимо обеспечить движение поездов по данному отремонтированному участку пути.Если зазор между концами рельсов небольшой, т.е. одновременно. При этом зазор перемыкается наплавленным металлом, для чего в зазор закладывается вкачестве подкладки электродный пруток. При больших зазорах необходимо использовать специальнуюформирующую подкладку OK Backing 21.21, обычно применяемую для наплавки корневого валика присварке рельсов встык, которую вставляют между концами рельсов как подушку, поддерживающуюнаплавляемый валик. Шведский опыт показал, что для обеспечения оптимальной долговечностинаплавки, твердость металла, наплавляемого на концы рельсов и крестовин, должна на 20-30%превышать твердость основного металла на расстоянии около 100 мм от конца рельса. На большемрасстоянии твердость наплавляемого металла должна быть соизмерима с твердостью металла рельса.Соответствующий пример наплавки показан на рис.11.

Рис.11

Температуры предварительного подогрева:Класс сталиR200R260/260MnR320Cr

Температура °С350400450

ПримечаниеЕсли наплавляется узкий валик ширинойменее 30 мм, температуру предварительногоподогрева следует увеличить на 50°С

В. Рекомендуемые сварочные материалы:ММАОК 83.29ОК 74.79

Ø 4,5 ммØ 4,5 мм

250-300 А250-300 А

FCAWОК Tubrodur 15.43

Ø 1,6 мм

200-240 А

28-30 В

4.2.3. Соединение рельсов – сварка с заформовкойОписанные технические процедуры используются Национальными Железными Дорогами Швеции уже втечение многих лет. Аналогичные технологии, разработанные компанией ЭСАБ, имеют одобрения дляНациональных Железных Дорог Дании и Железных Дорог Норвегии.

А. Последовательность операцийЗазор между свариваемыми торцами рельсов должен составлять 15-18 мм.Чтобы скомпенсировать эффект усадки, концы рельсов необходимо приподнять на 1,5-2 мм.Выполнить предварительный подогрев на расстоянии 200 мм от концов рельсов.Подкладку OK Backing 21.21 размером 200х60х13 мм устанавливают и фиксируют под зазором, рис.12.Данная подкладка обеспечивает плавный переход между наплавляемым металлом и материалом рельса.Это очень важно, т.к. усталостная прочность сварного шва сильно зависит от его формы и отсутствияконцентраторов напряжений.Сварка начинается с подошвы рельса, рис.13. Корневые валики наплавляются в соответствии со схемой,представленной на рис.14. Наплавляемые сверху валики на подошве должны образовывать максимальногладкий шов с плавными переходами к основному металлу. Подрезы не допускаются. Подкладкаудаляется, и качество формирования корня шва контролируется визуально с помощью зеркала.После контроля рабочей температуры, с обеих сторон рельса закрепляются медные башмаки, рис.15.Далее, тем же электродом, промежуточных без обрывов дуги, шейка и головка рельса заплавляются дополного заполнения.При заварке шейки рельса, электрод необходимо вести по прямоугольному контуру, образованномустенками рельса и башмаков с небольшими остановками в углах, рис.16. Удлинение дуги может вызватьобразование пор в наплавленном металле. Длина дуги контролируется путем периодическихкратковременных погружений конца электрода в сварочную ванну. Смену электродов надо выполнятьочень быстро, пока шлак не успел затвердеть. Когда наплавленный металл достигнет головки рельса,движение электрода надо изменить на колебательное. Когда до конца наплавки останется 6-8 мм,необходимо перейти на сварку другим, более мягким электродом, который будет обеспечивать твердостьнаплавленного слоя, соизмеримую с твердостью металла рельса.После окончания сварки медные башмаки удаляются, а головка рельса проковывается, пока она неостыла. На рис.17 показан готовый шов.Пока стык не остыл ниже 350°С, необходимо произвести термическое снятие напряжений, нагрев сварноесоединение и околошовную зону на расстоянии 100 мм от стыка до 600-650°С с выдержкой при этойтемпературе в течение 10 мин. После этого нагретую зону надо обложить теплоизолирующейминеральной ватой, чтобы обеспечить ее плавное охлаждение.Головку и подошву рельса зачищают до придания сварному шву соответствующего профиля. Всеконцентраторы напряжений, такие, как подрезы на внешней поверхности подошвы, должны бытьзачищены.

Температуры предварительного подогрева:Класс сталиR200R260

Температура °С350400

В. Рекомендуемые сварочные материалы:OK Backing 21.21ОК 74.78ОК 83.28

Ø 5,0 ммØ 5,0 мм

240-250 А240-250 А

Подкладка для сварки подошвы рельсаСварка подошвы, шейки и головки рельсаСварка верхних слоев головки рельса

Рис.12 Установка подкладки

Рис.13 Сварка корневого шва

Рис.14 Последовательность наложения корневыхшвов

Рис.15 Зафиксированные медные башмаки передсваркой шейки рельса

Рис.16 Траектория движения электрода при заваркешейки рельса

Рис.17 Выполненный сварной шов перед зачисткой

4.2.4. Остряки стрелочных переводовА. Последовательность операцийОчень тонкий участок остряка или участок, на котором произошел излом, обязательно должен бытьудален абразивной зачисткой, как это показано на рис.18. Чтобы избежать остаточных деформаций,наплавляемый участок необходимо приподнять примерно на 20 мм, и придать ему искривленную форму.Это выполняется за счет подклинивания остряка и надавливания вниз на его конец. Ремонтируемыйучасток и зоны, прилегающие к нему на 100 мм, необходимо предварительно подогреть.

Температура предварительного подогрева:Класс сталиR200R260

Температура °С400

Наплавка первого валика выполняется в положении вертикаль на подъем, как это показано на рис.19a.Следующие горизонтальные наплавляемые валики необходимо заканчивать на 1-ом валике, как этопоказано на рис.19b и c. Когда эти слои наложены, их необходимо зачистить абразивом пока они горячие.Новые валики выполняются аналогично вплоть до полной наплавки остряка, как показано на рис.19d.После остывания клин удаляется, остряк окончательно зачищают и подгоняют под контррельс.

a

b

cРис.18 Обработка верхней части остряка

d

Рис.19 Последовательность наложения валиков.Стрелкой показано направление наплавки.

Рекомендуемые сварочные материалы:MMAOK 83.28

Ø 3,2 ммØ 4,0 мм

120-140 А130-180 А

FCAWOK Tubrodur 15.43

Ø 1,6 мм

140-300 А

24-30 В

4.2.5. КонтррельсПри выполнении ремонта остряка необходимо оценить и состояние контррельсов.

А. Последовательность операцийЧтобы скомпенсировать деформации после сварки, наплавляемый рельс необходимо приподнять на 5 мм,а если это невозможно, то необходимо подвергнуть проковке каждый наплавленный валик. Длинанаплавляемого валика должна быть не менее 500 мм по зоне прилегания остряка к поддерживающемурельсу. С зоны наплавки должен быть удален наклепанный слой, эта и плюс по 100 мм прилегающей зоныс каждой стороны подвергнута предварительному подогреву.Наплавка выполняется также, как и наплавка остряка, см. п.4.2.4.

Температуры предварительного подогрева:Класс сталиR200R260

Температура °С350400

В. Рекомендуемые сварочные материалы:ММАОК 74.78ОК 83.28ОК 67.45

Ø 4,0 ммØ 4,0 ммØ 4,0 мм

150-190 А150-190 А120-140 А

ферритного классаферритного классааустенитного класса

FCAWОК Tubrodur 15.43ОК Tubrodur 14.71

Ø 1,6 ммØ 1,6 мм

200-240 А140-300 А

28-30 В24-27 В

ферритного классааустенитного класса

Примечание:Среди железнодорожников до сих пор не сложилось единого мнения по вопросу, какой из двухприменяемых типов наплавочных материалов имеет максимальную долговечность – аустенитный илиферритный. По нашему мнению, оба типа успешно решают поставленную задачу.

4.2.6. Крестовины из C/Mn сталейРемонт этих крестовин выполнять предпочтительнее непосредственно на путях, если глубина износа илидеформации не превышает 6 мм.

А. Последовательность операцийДля предотвращения искривления тонкого конца крестовины в процессе наплавки, в зону ремонтанеобходимо освободить от крепления к шпалам. Наплавляемый участок необходимо подклинить, поднявна высоту 5-10 мм.С зоны наплавки должен быть удален наклепанный слой, эта зона и плюс по 100 мм прилегающей зоны скаждой стороны подвергнута предварительному подогреву. Наплавка покрытыми электродамивыполняется продольными валиками с поперечными колебаниями электрода, по возможности самплитудой 30-35 мм. Поверхность наплавляется на всю рабочую ширину, после чего поотремонтированному участку надо сразу обеспечить движение поездов. При наплавке FCAW-сваркой,сначала надо по самой изношенной кромке наплавить продольный валик. Он будет поддерживатьпоследующие валики, которые уже будут наплавляться с поперечными колебаниями горелки на всюширину ремонтируемой зоны, как это показано на рис.20.

Рис.20 Последовательность наплавкиПоследний слой, пока наплавленный металл не остыл, необходимо проковать и зачистить. Далее, послеполного остывания отремонтированного участка, подклинивание надо убрать, после чего ему зачисткойпридают окончательную требуемую форму. После этого рельс надо снова притянуть к шпалам. На рис.21показана отремонтированная крестовина.

Температуры предварительного подогрева:Класс сталиR200R260/260Mn

Температура °С300400

ПримечаниеЕсли наплавляется узкий валик ширинойменее 30 мм, температуру предварительногоподогрева следует увеличить на 50°С

В. Рекомендуемые сварочные материалы:ММАОК 83.28ОК 83.29

Ø 5,0 ммØ 4,5 мм

около 250 Аоколо 300 А

FCAWОК Tubrodur 15.43

Ø 1,6 мм

200-240 А

28-30 В

Рис.21 Отремонтированная C-Mn крестовина после придание ей окончательного профиля

4.2.7. Крестовины из аустенитной марганцовистой сталиРемонт этих крестовин желательно производить до того, как глубина износа достигнет 6 мм.

А. Последовательность операцийЗону ремонта необходимо освободить от крепления к шпалам, а c наплавляемой поверхности долженбыть удален зачисткой наклепанный слой. Предварительный подогрев крестовины из данного типа сплаване требуется, а при наплавке температура изделия необходимо поддерживать на невысоком уровне.Межпроходная температура не должна превышать 200°С.Удельное тепловложение необходимо ограничивать, валики наплавлять прямолинейными швами безпоперечных колебаний. Длина одного валика не должна превышать 100 мм при наплавке MMA-сваркой и600 мм при FCAW. Перед наплавкой следующего валика, место старта и кратер в зоне гашения дуги упредыдущего надо тщательно зачистить. Валики последовательно наплавляются до тех пор, пока всявосстанавливаемая поверхность не будет наплавлена в один слой. Каждый валик, пока металл не остыл,необходимо слегка проковать молотком. Исправление, как сердечника крестовины, так и усовикавыполняется, как правило, одинаково. На рис.22 a-f показана последовательность наплавки валиков насердечник.Наплавка первого «поддерживающего валика» выполняется в соответствии со схемой, показанной наэскизе «a». Потом на сердечник наплавляют три поперечных валика, эскиз «b». Участок длиной 100 ммпри MMA-сварке и от 100 до 600 мм при FCAW наплавляют валиками, параллельными одной из сторонсердечника, как показано на эскизах «c-e». После того, как наплавку выполнили до самого остриясердечника, поперечными швами выполняют наплавку с обратной стороны от трех поперечных валиков.При этом зажигание и гашение дуги надо выполнять на поддерживающих валиках, см. эскиз «d».Всю наплавленную поверхность немедленно после окончания сварки надо подвергнуть зачистке.Клин из-под отремонтированного участка крестовины удаляют, после чего выполняют окончательнуюзачистку до придания рельсу соответствующей формы. Не забывайте крестовину снова притянуть кшпалам.

B. Рекомендуемые сварочные материалы:MMAOK 67.45OK 67.25OK 86.28

Ø 4,0 ммØ 3,2 ммØ 4,0 мм

120-140 А120-140 А~180 А

FCAWOK Tubrodur 14.71OK Tubrodur 15.65

Ø 1,6 ммØ 1,6 мм

140-300 А200-240 А

24-27 В28-30 В

Примечание:Среди железнодорожников до сих пор не сложилось единого мнения по вопросу, какой из двухприменяемых типов наплавочных материалов имеет максимальную долговечность – аустенитный илиферритный. По нашему мнению, оба типа успешно решают поставленную задачу.

aРис. 22 a-f

b

Последовательность наплавкиваликов при ремонте крестовиныиз аустенитной марганцовистойстали. MMA-сварка. Стрелкамипоказано направление наплавки.

c

d

e

f

Резюме:Не вызывает сомнения, что ремонт рельсового пути требует гораздо меньших затрат, чем заменаизношенных компонентов на новые. В среднем считается, что в стоимости материалов одного километражелезнодорожного пути 40% – это стоимость самих рельсов. Следовательно, такая высокая долястоимости показывает, что мероприятия, связанные продлением жизненного цикла рельсов позволяютсэкономить значительные финансовые средства.Компания ЭСАБ всегда поддерживала технический диалог и кооперацию с потенциальными клиентамиотносительно их технических решений по сварке и проблем, которые у них возникли. Кооперация знаний ипрактического опыта, в сочетании с производимой нами продукцией, гарантируют значительныйэкономический эффект при выполнении ваших работ.

Приложение 1

Информация по сварочным материаламПокрытые электродыOK 74.78, OK 74.79 (высокопроизводительнаяразновидность)Типичный хим. состав наплавленного металлаCSiMn0,060,351,5Твердость наплавленного металла~250 HV

Mo0,35

Электроды с основным покрытием,предназначенные для сварки на переменном ипостоянном токе (AC/DC) высокопрочных сталей.Хорошие показатели по ударной вязкостинаплавленного металла при температурах до -60°С.Применяются для сварки рельсов с заформовкой идля наплавки рабочей поверхности рельсов.OK 83.28, OK 83.29 (высокопроизводительнаяразновидность)Типичный хим. состав наплавленного металлаCSiMn0,10,50,7Твердость наплавленного металла~34 HRC

Mo3,2

Электроды с основным покрытием, легированныехромом, предназначенные для ремонта и наплавкина переменном и постоянном токе (AC/DC) рельсови секций стрелок и крестовин.OK 67.45, OK 67.52 (высокопроизводительнаяразновидность)Типичный хим. состав наплавленного металлаCSiMnCrNi0,10,56188,5Твердость наплавленного металлаПосле сварки ~190 HVПосле механического упрочнения 350-400 HBЭлектроды стойкие к образованию трещин,предназначенные для сварки сталей с ограниченнойсвариваемостью, аустенитных марганцовистыхсталей, термоупрочняемых сталей, а также длянаплавки крестовин.OK 86.28Типичный хим. состав наплавленного металлаCMnPSNi0,75140,020,013,5Твердость наплавленного металлаПосле сварки 160-180 HVПосле механического упрочнения ~45 HRCВысокопроизводительный наплавочный электрод сосновной обмазкой, обеспечивающий внаплавленном слое холодноупрочняемый впроцессе эксплуатации износостойкий аустенитныймарганцовистый сплав легированный никелем.Предназначен для восстановления изношенныхстрелок из аустенитных марганцовистых сталей и внекоторых случаях литых стрелок из C-Mn сталей.

OK Backing 21.21Это спеченная керамическая пластина, покрытаяфибергласом, размером 200х60х13 мм.Применяется в качестве подкладки для соединениясваркой с заформовкой концов рельсов.Эта подкладка позволяет получить гладкийнаплавленный металл с плавным переходом междурельсом и швом, что особенно важно для сварныхсоединений, испытывающих высокие циклическиенагрузки.

Порошковые проволокиOK Tubrod 15.41Типичный хим. состав наплавленного металлаCSiMnCr0,15max 0,81,63,5Твердость наплавленного металла28-36 HRC

Al1,6

Самозащитная порошковая проволока,обеспечивающая наплавленный слой изнизколегированной хромо-марганцовистой стали.Применяется для восстановительной наплавкиизношенных рабочих поверхностей C-Mnжелезнодорожных рельсов, мест пригорания колесак поверхности рельса и т.п., где основной причинойизноса являлись высокие контактные нагрузки. Онатакже применяется для наплавки буферных ипромежуточных слоев под наплавку твердых слоев.OK Tubrod 15.43Типичный хим. состав наплавленного металлаCSiMnCrNiMo2,30,15 max 0,51,11,00,5Твердость наплавленного металла34-40 HRC

Al1,4

Самозащитная порошковая проволока,обеспечивающая наплавленный слой изнизколегированной хромо-никель-марганцовистойстали. Будучи самозащитной, она являетсяидеальным решением для восстановительнойнаплавки изношенных рабочих поверхностей C-Mnжелезнодорожных рельсов, мест пригорания колесак поверхности рельса и т.п., где основной причинойизноса являлись высокие контактные нагрузки. Онатакже применяется для наплавки буферных ипромежуточных слоев под наплавку твердых слоев.

Приложение 1OK Tubrod 15.65Типичный хим. состав наплавленного металлаCSiMnCrNiMoAl1,70,30,55 13,3160,80,6Твердость наплавленного металлаПосле сварки ~24 HRCПосле механического упрочнения ~53 HRCУниверсальная, стойкая к изнашивающим нагрузкам,применяемая как самозащитная, так и газозащитнаяпорошковая проволока, предназначенная длямеханизированной сварки, обеспечивающаямеханически упрочняемый наплавленный слой изаустенитной марганцовистой стали. Применяетсядля восстановительной наплавки нанизкоуглеродистые, низколегированные и 13%Mnстали. Наплавленный металл обладаетвеликолепной стойкостью к абразивному износу иударным нагрузкам. Может также использоватьсядля ремонта мест пригорания колеса к поверхностирельса и т.п.OK Tubrod 14.71Типичный хим. состав наплавленного металлаCMnNiCr0,045,68,519,0Твердость наплавленного металлаПосле сварки ~20 HRCПосле механического упрочнения ~41 HRCНержавеющая 18Cr-8Ni-6Mn самозащитнаяпорошковая проволока, предназначенная для сварки,и наплавки 13%Mn сталей, а также для сварки другихтипов сталей, таких как сталей с ограниченнойсвариваемостью с углеродистыми инизколегированными сталями. Наплавленныйметалл сочетает в себе высокую вязкость испособность сопротивляться высоким нагрузкам.Может также применяться под наплавку буферныхслоев перед упрочняющей наплавкой.

За дополнительной информацией обращайтесь в офисыООО «ЭСАБ».Москва т.+7 (495) 663 20 08, ф. 663 20 09,Санкт-Петербург т. +7 (812) 336 70 80, ф. 336-70-62,Екатеринбург т. +7(343) 220 10 07, 220 12 95, 220 13 03, ф. 220 11 57,Казань т/ф +7(843) 291 75 37; 291 75 38,Нижний Новгород т./ф. +7 (831) 278 00 03,Орел моб. т. +7 (919) 209 52 15,Ростов-на-Дону т./ф. +7 (8632) 95 03 85,Южно-Сахалинск т./ф. +7 (4242) 45 35 06,Киев т. +38 (044) 593 86 08, ф. 593 86 07,Алматы т. +7 (727) 259-86-60, ф. 727 259 86 61,Минск т. +375 (17) 328 60 49, ф.328 60 50e-mail [email protected] Полный список дистрибьюторов на www.esab.ru

freedocs.xyz

ТУ 0921-057-01124328-98 «Рельсы железнодорожные новые сварные»

|

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ |

ДЕПАРТАМЕНТ ПУТИ И СООРУЖЕНИЙ

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

РЕЛЬСЫЖЕЛЕЗНОДОРОЖНЫЕ НОВЫЕ СВАРНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯТУ 0921-057-01124328-98 (ВЗАМЕН ТУ 32 ЦП-560-93)

МОСКВА «ТРАНСПОРТ» 1999

Содержание

Настоящие Технические условия распространяются на рельсы железнодорожные новые сварные, закаленные по всей длине и термически не упрочненные, мартеновского и кислородно-конверторного производства, непрерывнолитых заготовок вакуумированной стали, выплавленной в электропечах, низкотемпературной надежности и повышенной чистоты из углеродистой стали, а также легированной хромом (до 0,70 %) и кремнием (до 1,00 %), в том числе импортного производства, изготовленные в соответствии с российскими техническими условиями, предназначенные для укладки в железнодорожные пути широкой колеи общего пользования.

Рельсы железнодорожные новые сварные предназначены для эксплуатации во всех климатических районах на суше (общеклиматическое исполнение) - «О», категории 1 и по группе условий хранения Ж2 (ГОСТ 15150-69*1).

Пример записи обозначения изделия при заказе: «Рельсы железнодорожные новые сварные. ТУ 0921-057-01124328-98».

1 Звездочкой здесь и далее в тексте отмечены обозначения стандартов и технических условий, к которым приняты изменения.

В настоящих Технических условиях использованы ссылки на следующие нормативно-технические документы:

ГОСТ 8.001-80. Государственная система обеспечения единства измерений. Организация и порядок проведения государственных испытаний средств измерений;

ГОСТ 8.513-84*. Государственная система обеспечения единства измерений. Проверка средств измерений. Организация и порядок проведения;

ГОСТ 12.3.028-82*. Система стандартов безопасности труда. Инструмент абразивный. Процессы обработки абразивным и эльборовым инструментом. Требования безопасности;

ГОСТ 427-75*. Линейки измерительные металлические. Технические условия;

ГОСТ 2424-83*. Круги шлифовальные;

ГОСТ 2601-84*. Сварка металлов. Термины и определения основных понятий;

ГОСТ 7174-75*. Рельсы железнодорожные типа Р50. Конструкция и размеры;

ГОСТ 7502-89*. Рулетки измерительные металлические. Технические условия;

ГОСТ 8161-75*. Рельсы железнодорожные типа Р65. Конструкция и размеры;

ГОСТ 9012-59*. Металлы. Методы испытания твердости по Бринеллю;

ГОСТ 15150-69*. Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. Категория, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды;

ГОСТ 16210-77*. Рельсы железнодорожные типа Р75. Конструкция и размеры;

ГОСТ 18267-82*. Рельсы железнодорожные типов Р50, Р65 и Р75 широкой колеи, термообработанные путем объемной закалки в масле. Технические условия;

ГОСТ 24182-80*. Рельсы железнодорожные широкой колеи типов Р75, Р65, Р50 из мартеновской стали. Технические условия;

ТУ 2-034-225-87. Щупы;

ТУ 14-2-651-85. Рельсы железнодорожные широкой колеи, термообработанные путем закалки поверхности катания головки по всей длине с нагревом токами высокой частоты;

ТУ 14-2Р-289-93. Рельсы железнодорожные широкой колеи Р65С для высокоскоростных железнодорожных магистралей. Опытная партия. Технические условия;

ТУ 14-2Р-295-94*. Рельсы железнодорожные типа Р65 из непрерывнолитых заготовок. Опытная партия. Технические условия;

ТУ 14-2Р-314-95. Рельсы железнодорожные типа Р65 из непрерывнолитых заготовок кислородно-конверторной стали. Технические условия;

ТУ ЦП-132 РЕ-Я*. Технические условия на термообработанные рельсы типа 132 РЕ длиной 25 метров для эксплуатационных испытаний на ширококолейных железных дорогах;

ТУ ЦП-Р65-Я-97. Технические условия на термообработанные рельсы типа Р65 длиной 25 метров для ширококолейных железных дорог Российской Федерации;

НТД/ЦП-1-93. Классификация дефектов и повреждений рельсов. Нормативно-технические документы;

НТД/ЦП-2-93. Каталог дефектов и повреждений рельсов. Нормативно-технические документы;

НТД/ЦП-3-93. Признаки дефектных и остродефектных рельсов. Нормативно-технические документы;

Режимы сварки рельсов на стыковых контактных машинах МСГР-500, К-190П, К-190ПА, К-190ПК, К-355, К-355А1, К-1000;

Инструктивные указания по термической обработке сварных стыков и концов рельсов с нагрева токами средней частоты;

Инструктивные указания по сварке термически обработанных рельсов;

Технические указания по нормализации подошвы в зоне сварки;

Технические указания по устройству, укладке и содержанию бесстыкового пути;

Инструктивные указания о порядке выполнения ускоренного охлаждения сварных стыков рельсов в рельсосварочных поездах;

Инструкция по эксплуатации спецсостава для погрузки и выгрузки длинномерных рельсовых плетей;

Инструкция по ультразвуковой дефектоскопии сварных стыков рельсов;

Технические условия погрузки и крепления грузов;

Правила техники безопасности и производственной санитарии для рельсосварочных предприятий;

Правила технической эксплуатации электроустановок потребителей;

Правила техники безопасности при эксплуатации прессового оборудования;

Инструкция по обеспечению безопасности движения поездов при производстве путевых работ;

Правила по технике безопасности и производственной санитарии при производстве работ в путевом хозяйстве;

Автоматическая машина для шлифования сварных стыков рельсов типа MAS 150 с измерительной системой РСМ 315. Жейсмар. Проект № 9651415. Франция, 1997 г.;

3.1. Общие требования.

3.1.1. Рельсы железнодорожные новые сварные должны соответствовать требованиям настоящих Технических условий.

3.2. Основные параметры и размеры.

3.2.1. Рельсовые плети для бесстыкового пути, сваренные из новых закаленных и термически не упрочненных рельсов первого сорта первой и второй групп, первого и второго классов, предназначаются для укладки в главные пути. Новые рельсы второго сорта допускаются к сварке только по разрешению начальника службы пути железной дороги. Запрещается сварка рельсов, не принятых на металлургических комбинатах инспекцией МПС, а также Опытных партий рельсов, изготовленных металлургическими комбинатами, до разработки ВНИИЖТом и утверждения Департаментом пути и сооружений МПС России режимов сварки и термической обработки стыков.

3.2.2. Нормативная длина рельсовых плетей для бесстыкового пути составляет 800 м. Длина новых сварных рельсов должна быть 25 м. Рельсы для бесстыкового пути и рельсы с типовым укорочением сваривают на длину по заказам предприятий путевого хозяйства (в соответствии с проектом).

Отклонения рельсовых плетей по длине для бесстыкового пути не должны превышать +30 мм. По согласованию с потребителем допускается изготовление плетей с отклонением по длине не более 1 м. Отклонения по длине 25-и 12,5-метровых, а также укороченных рельсов для кривых не должны превышать +6 мм. Условная начальная длина рельсовых плетей и рельсов длиной 25 и 12,5 м, а также укороченных рельсов для кривых определяется при температуре рельсов +20°С. При температуре рельсов, отличающейся от +20°С, в расчетное условное значение вводят соответствующую поправку.

3.2.3. По концам рельсовых плетей для бесстыкового пути и уравнительных рельсов должно быть просверлено по три болтовых отверстия по схеме, соответствующей данному типу рельсов. В рельсах типов Р75 и Р65 для звеньевого пути допускается сверлить по два болтовых отверстия. При сверлении болтовых отверстий в рельсах на предприятиях путевого хозяйства они должны иметь диаметр и расстояния от торцов рельсов, указанные в табл. 3.1, с приведенными ниже допусками.

Поверхность болтовых отверстий рельса должна быть гладкой без следов надрывов на кромках. Отклонение по диаметру отверстий не должно превышать +1 мм; отклонение по расстоянию от торца рельса до центров болтовых отверстий не должно превышать +0,5 мм.

На кромках болтовых отверстий и в торцах по всему сечению рельса должна быть снята фаска размером 1-2 мм под углом 45° (абразивной шаровой головкой, конической фрезой или специальным фаскосъемным инструментом).

Сварные рельсовые плети должны быть прямыми. Допускается равномерная кривизна по головке в горизонтальной и вертикальной плоскостях со стрелой прогиба не более 1/2200 (т. е. не более 12 мм на базовой длине 25 м).

3.2.4. Рельсовые плети для бесстыкового пути сваривают из новых рельсов первого сорта, длиной 25 м без болтовых отверстий. Сварка плетей из новых рельсов длиной менее 25 м допускается по разрешению службы пути железной дороги. Сварка плетей из рельсов второго сорта и длиной менее 25 м допускается для железнодорожных путей 2-го и 3-го классов.

С целью получения рельсовых плетей для бесстыкового пути проектной длины разрешается приваривать концевой рельс необходимой длины, но не менее 7 м. Размещение вставок 6 м и менее не допускается.

3.2.5. При изготовлении рельсовых плетей для бесстыкового пути из рельсов без термического упрочнения необходимо производить сварку начальных и концевых участков из термически не упрочненных рельсов с закаленными концами.

3.2.6. Рельсы длиной 25 м, сваренные из кусков нестандартной длины, должны иметь не более трех сварных стыков, рельсы длиной 12,5 м-не более двух для железнодорожных путей 2-го и 3-го классов. Длина отдельных кусков рельсов должна быть не менее 3 м в любой части сварного рельса.

3.3. Требования к прокатным рельсам и сварным стыкам.

3.3.1. Новые рельсы, предназначенные для сварки, должны удовлетворять действующим требованиям ГОСТ 18267-82*, ГОСТ 24182-80*, ТУ 14-2-651-85, ГОСТ 16210-77*, ГОСТ 8161-75*, ГОСТ 7174-75, ГОСТ 7173-54*, ТУ 14-2Р-314-95, ТУ 14-2Р-295-94*, ТУ 14-2Р-289-93, ТЦ ЦП-132 РЕ-Я*, ТУ ЦП-Р65-Я-97.

3.3.2. Рельсы, подлежащие сварке между собой в стационарных условиях, должны быть одного типа, одного металлургического комбината, одной марки стали (химического состава по содержанию углерода, а также легирующих элементов-хрома и кремния), одной категории, одной группы, одинакового термического упрочнения (с объемной или поверхностной закалкой, а также термически не обработанные) и одного класса.

В случае производственной необходимости увеличения длины плетей в пути допускается сваривать между собой объемно- и поверхностно закаленные рельсы разных металлургических комбинатов и разных марок сталей российского и импортного производства, а также термически не упрочненные рельсы между собой - разных металлургических комбинатов и разных марок сталей российского и импортного производства.

Рельсы переходного профиля разрешается сваривать из рельсов смежных типов.

3.3.3. Сварные стыки рельсов должны иметь показатели прочности и пластичности не ниже значений, указанных в табл. 3.2, при положительных температурах окружающего воздуха в процессе испытаний.

При испытании переходных рельсов величины разрушающей нагрузки и стрелы прогиба принимаются для рельсов меньшего типа.

3.3.4. Твердость металла головки сварных стыков закаленных рельсов и термически не упрочненных должна соответствовать твердости основного металла. Допускается снижение твердости в сварном стыке относительно нижней границы прокатных рельсов (по Государственным стандартам или Техническим условиям) на 10 %, а в переходных зонах термически обработанного сварного рельсового стыка до 15 %.

Твердость металла закаленных концов термически не упрочненных рельсов должна соответствовать ГОСТ 24182-80* (НВ 311-401 для рельсов из углеродистой стали).

3.3.5. Обработанная поверхность сварных стыков рельсов должна быть чистой, без раковин, заусенцев. Поверхность катания и боковые грани головки рельса должны быть прямолинейными. Допуск на прямолинейность на длине 1 м после шлифования должен быть +0,3 мм.

Прогибы вниз (седловины) в сварных стыках не допускаются.

Местные неровности на поверхности катания головки после шлифования допускаются +0,2 мм.

3.4. Подготовка рельсов к сварке.

3.4.1. Перед сваркой должно быть проверено наличие инспекторских приемочных клейм и другой маркировки рельсов.

3.4.2. Поступающие на сварку рельсы по прямолинейности в горизонтальной и вертикальной плоскостях и по концевой кривизне должны отвечать требованиям соответствующих стандартов и технических условий на изготовление прокатных рельсов на металлургических комбинатах.

3.4.3. Торцы готовых рельсов после обрезки должны быть перпендикулярными к продольной оси. Перекос не должен превышать 1 мм при измерении в любом направлении. Обрезку рельсов под сварку можно выполнять пилами или отрезными абразивными кругами. После абразивной резки рельсов необходимо производить их сварку только в текущей рабочей смене. В случае прекращения сварки в текущей смене для начала работы необходимо рельсы, отрезанные абразивными кругами, повторно обрезать на длину 20 мм. Отделочную мерную резку рельсов производят только пилами.

3.4.4. Торцы стыкуемых рельсов и контактирующие с зажимами сварочной машины поверхности на длину электродов (зажимных губок) должны быть зачищены до металлического блеска механическим способом. Зачистка должна вестись вдоль рельса. Риски и выхваты на зачищенных поверхностях не допускаются.

3.4.5. Заводские маркировочные знаки на сварных рельсах должны быть только с одной стороны. Вдавленные клейма на рельсе должны отстоять от сварного шва на расстояние не менее 100 мм. При сварке рельсов на машинах с вертикальным зажатием выпуклые маркировочные знаки на шейке должны быть сошлифованы заподлицо с прокатным профилем на расстоянии не менее 100 мм. При сварке рельсов с боковым зажатием выпуклые маркировочные знаки должны быть сошлифованы на длину электродов сварочной машины.

3.4.6. Перед сваркой переходных рельсов типов Р75 и Р65, Р65 и Р50 производят обсадку подошвы и шейки рельсов большего типа после нагрева их до температуры ковки (светло-красный цвет).

Нагрев рельса для обсадки конца производят на индукционных установках или электрических установках для контактного нагрева. Величину обсадки принимают для новых переходных рельсов с типа Р75 на Р65-12 мм, с типа Р65 на Р50-28 мм (приложения А, Б).

Переход от выпрессованной к остальной части рельса должен быть плавным. Длина переходной части рельса после обсаживания и разрезки перед сваркой должна составлять для рельсов большего сечения типа Р75-85 мм, Р65-75 мм. В местах переходов не должно быть пережога металла, трещин, расслоений, зарубов, вмятин в рельсах, особенно подошвы, и искривлений шейки.

Длина стыкуемой части сварного переходного рельса большего сечения должна быть не менее 3 м.

3.5. Сварка рельсов.

3.5.1. Сварка новых рельсов должна производиться контактным стыковым способом на стационарных машинах.

Сварку рельсов разного способа производства и химического состава стали выполняют по режимам для данного типа рельсов и рельсосварочной машины, утвержденным Департаментом пути и сооружений МПС (приложения Г, Д, Е, О).

3.5.2. При установке свариваемых рельсов торцы совмещают по периметру и выравнивают по рабочей грани рельсовых плетей. Поверхности катания рельсов должны быть на одном уровне. Несовпадение торцов стыкуемых рельсов должно быть смещено по высоте на подошву, а по ширине головки - в обе стороны. Несовпадение свариваемых торцов рельсов не должно превышать по высоте 1 мм и по ширине головки 0,8 мм.

3.5.3. Подготовленный переходный рельс выпрессованной частью сваривают с рельсом более легкого типа. Общая длина свариваемых рельсов с переходным стыком определяется заказчиком. При сварке переходного стыка вертикальные оси двух рельсов совмещаются, допускается сварка переходных рельсов головкой вниз.

3.6. Механическая и термическая обработка сварных стыков.

3.6.1. В сварных стыках грат и выдавленный металл должны быть удалены в горячем состоянии (светло-красный цвет) механизированным способом с допуском по профилю +1,0 мм наплавленными, заточенными и подогнанными по профилю рельсов ножами с плюсовым допуском 1,0 мм с образованием ровной срезанной поверхности без рисок и остатков неудаленного металла (выступов) на подошве и головке.

3.6.2. После удаления грата и выдавленного металла производят термическую и механическую обработку сварных стыков до норм, указанных в п. 3.3.5.

3.6.3. Для обеспечения прямолинейности рельсовых плетей для бесстыкового пути и сварных рельсов при местном изгибе до 2 мм на длине 1 м допускается производить правку сварных стыков в горячем состоянии (светло-красный цвет) в вертикальной и горизонтальной плоскостях.

Правку сварных стыков рельсов, прошедших термическую обработку на индукционных установках, можно производить и в холодном состоянии на передвижном гидравлическом прессе для правки Е четырех направлениях фирмы «Жейсмар» или аналогичном оборудовании других производителей.

Перед холодной правкой допускается искусственное охлаждение головки рельсов воздушно-водяной смесью в зоне сварного стыка, температура которого не превышает 300 °С.

3.6.4. Термическую обработку упрочненных рельсов в зоне сварных стыков производят с индукционного нагрева всего сечения с последующей закалкой головки и нормализацией подошвы и шейки. Термическую обработку не упрочненных рельсов в местах сварки производят с индукционного нагрева всего сечения путем нормализации с подстуживанием металла в головке (приложения Ж, З, И, К, Н).

При отсутствии индукционных установок закалку головки сварных стыков термически упрочненных рельсов выполняют с тепла сварки (приложение Л).

3.6.5. Нагрев подошвы для прессования в прокатных рельсах переходного профиля может производиться на индукционных и контактных установках (приложение М).

3.6.6. Нагрев сварных стыков для термической обработки производят с частичным использованием тепла от сварки при отсутствии цвета каления.

Оборудование для термической обработки сварных стыков рельсов должно располагаться на расстоянии не менее 50 м от сварочной машины.

3.6.7. Механическую обработку сварных стыков выполняют абразивным инструментом. Абразивную обработку стыков производят по всему периметру заподлицо с основным профилем вдоль рельса абразивным инструментом с крупной (125-63) зернистостью. В средней части шейки на ширине 30 мм производят дополнительную чистовую обработку абразивным инструментом с мелкой (40-25) зернистостью на длину шлифования сварного стыка с вращением круга в поперечном направлении рельса. После абразивной обработки рельсовый стык не должен иметь острых кромок (размеры и допуски по ГОСТ 7173-54*, ГОСТ 7174-75*, ГОСТ 8161-75*, ГОСТ 16210-77*).

Окончательное шлифование сварных стыков по поверхности катания и боковым граням головки выполняется абразивными кругами чашечного типа на автоматических машинах с измерительной системой определения прямолинейности сварных стыков рельсов и компьютерной записью на шлифовальной машине фирмы «Жейсмар» или аналогичных других производителей.

В других случаях шлифование головки по поверхности катания и боковым граням сварных стыков рельсов производится на станках типа СЧР.

3.6.8. При сварке рельсов, имеющих разницу в размерах по профилю (в пределах требований п. 3.5.2 настоящих ТУ), переход с меньшего профиля на больший должен быть плавным на длине участка рельса не менее 0,2 м.

3.7. Комплектность.

3.7.1. Размер партии рельсов устанавливается отгрузочной нормой, которая принимается для рельсовых плетей в количестве, отгружаемом на один спецсостав, а для рельсов стандартной длины - отгружаемом на каждый сцеп или платформу. На каждую партию сварных рельсов РСП составляет и выдает получателю сертификат по установленной форме (ПУ-91).

3.7.2. Сведения о сварных рельсах, выпущенных РСП, заносят в шнуровую книгу учета сварных рельсов (ПУ-95), а результаты испытаний контрольных образцов и замеров твердости металла - в шнуровую книгу контрольных испытаний сварных рельсовых стыков на статический изгиб (ПУ-96). Эти книги, а также журнал дефектоскопии и сменные рапорты как документы строгой отчетности хранятся в течение десяти лет.

3.8. Маркировка.

3.8.1. Сварные стыки на рельсах должны быть отмечены белой (голубой) краской путем нанесения полос шириной 20 мм на шейке и верхней части подошвы на расстоянии 100 мм с обеих сторон шва. Каждый сварной рельсовый стык плети должен иметь порядковый номер.

3.8.2. Сварные рельсы должны быть замаркированы следующим образом. На одном из торцов сварного рельса металлическими клеймами высотой 8-10 мм набивают маркировочные знаки, определяющие сорт рельса, год сварки, номер рельса, под которым он записан в шнуровую книгу, номер рельсосварочного предприятия.

В начале и конце каждой рельсовой плети на расстоянии 1,5 м от первого и последнего сварного стыка должна быть разметка, наносимая масляной краской на внутренней стороне шейки рельса: голубого цвета - рельсов первой группы и белого цвета - рельсов второй группы.

Маркировка сварной рельсовой плети делается в такой последовательности: номер рельсосварочного предприятия, номер плети по проекту, номер плети по сварочной ведомости (дефектоскопии), правая или левая плеть рельсового пути, длина в метрах (например 1 Пр. № 25 (278), прав. 787,5 м). Около каждого сварного стыка: 1,... 31 и т. д.

3.8.3. Пример маркировки в торце рельса:

в верхней части головки (первый ряд)-слева 1 или 2-рельс первого или второго сорта; справа-98 или 99, или ... год сварки; в центральной части головки (второй ряд)-4126-номер сварного рельса по журналу дефектоскопии; в центральной части шейки (третий ряд)-номер РСП.

3.8.4. В случае забракования сварного стыка рельсовой плети его после вырезки сваривают под новым порядковым номером. В сменном рапорте (ПУ-94) записывают новый порядковый номер сварного стыка и в примечании указывают номер забракованного сварного стыка рельсовой плети.

При повторной сварке забракованных рельсов длиной 25 м и менее сварному рельсу присваивают новый порядковый номер согласно сменному рапорту (ПУ-94), где в примечании указывается номер забракованного рельса.

4.1. При выполнении комплекса работ по сварке рельсов должны соблюдаться Правила техники безопасности и производственной санитарии для рельсосварочных предприятий, Правила технической эксплуатации электроустановок потребителей, Правила техники безопасности при эксплуатации прессового оборудования, Инструкция по обеспечению безопасности движения поездов при производстве путевых работ, Правила по технике безопасности и производственной санитарии при производстве работ в путевом хозяйстве.

4.2. К работе по сварке и резке рельсов, механической и термической обработке стыков, дефектоскопии сварных рельсов и их погрузке допускается обслуживающий персонал, прошедший медицинское освидетельствование, обучение и ежегодную переаттестацию в квалификационной комиссии, назначенной приказом по РСП с допуском к самостоятельной работе (с оформлением протокола).

Обучение сварщиков и дефектоскопистов с выдачей документа осуществляют организации, имеющие соответствующие лицензии на обучение.

4.3. Обслуживающий персонал должен быть обеспечен спецодеждой и защитными приспособлениями в соответствии с нормами и при выполнении работ на железнодорожных путях иметь сигнальные жилеты.

4.4. Шлифовальные круги должны применяться в соответствии с ГОСТ 2424-83* и перед постановкой на станок подвергаться испытаниям согласно требованиям ГОСТ 12.3.028-82.

4.5. Наладку сварочного оборудования, ультразвуковых дефектоскопов, электрооборудования должны производить лица, прошедшие специальную подготовку (аттестованные квалификационной комиссией), назначенные на обслуживание этого оборудования и имеющие третью (III) квалификационную группу по электробезопасности.