Сварочные аппараты переменного тока. Сварка переменным током

Выбор рода тока. Сварка на переменном токе

В настоящее время более широкое распространение имеет сварка на переменном токе. Это объясняется главным образом эксплуатационными и экономическими преимуществами этого вида сварки, состоящими в следующем.

1. Оборудование для сварки на переменном токе (трансформаторы и регуляторы) значительно дешевле, чем для сварки на постоянном токе, имеет меньший вес и габариты, проще в отношении обслуживания, ухода и эксплуатации.

2. Коэффициент полезного действия (к. п. д.) сварочных трансформаторов с регуляторами составляет 0,8—0,85, а агрегатов для однопостовой сварки на постоянном токе 0,3—0,6. При многопостовой сварке на постоянном токе значительная часть энергии теряется в балластном реостате, поэтому средний к. п. д. поста составляет только 0,24—0,43. Различные к. п. д. оборудования обусловливают различный расход энергии на 1 кг наплавленного металла: 3—4 квт-час/кг при сварке на переменном токе, 6—8 квт-час/кг при однопостовой и 8—10 квт-час/кг при многопостовой сварке на постоянном токе. Кроме того, при сварке на переменном токе магнитное отдувание дуги значительно меньше, чем при сварке на постоянном токе.

К недостаткам сварки на переменном токе относятся:

1) низкий коэффициент мощности сварочного поста, равный обычно 0,3—0,4; cos ф электрического двигателя у преобразователя для сварки на постоянном токе равен 0,6—0,7;

2) меньшая устойчивость сварочной дуги переменного тока при сварке электродами малых диаметров;

3) в практике иногда применяют электроды, которыми можно работать только при обратной полярности постоянного тока (например, УОНИ-13 и др.), а также электроды, предназначенные для сварки на переменном и постоянном токе, но дающие лучшее качество швов при сварке на постоянном токе (например, К-5 и др.). Применение таких электродов ограничивает сварку на переменном токе.

Выбор рода тока производят исходя из приведенного выше сравнения сварки на переменном и постоянном токе.

www.prosvarky.ru

Глава 6. АРГОНОВАЯ СВАРКА ПЕРЕМЕННЫМ ТОКОМ

Для создания аргоновой установки переменного тока вам потребуются следующие устройства: аргоновый баллон с редуктором и расходомером, газоэлектроподводящий шланг, аргоновая горелка, вольфрамовые электроды, сварочный трансформатор, компенсатор постоянной составляющей тока дуги, осциллятор.

Если вы уже построили аргоновую установку постоянного тока, то из нее можете использовать аргоновый баллон с редуктором и расходомером, газоэлектроподводящий шланг, аргоновую горелку.

Почему необходим переменный ток?

Алюминий является очень активным металлом, из-за этого окисляется практически мгновенно и покрывается пленкой окиси. Эта пленка в дальнейшем предохраняет сам алюминий от окисления, но она же значительно затрудняет процесс сварки.

Для ликвидации окисной пленки существуют три способа: химический, механический и электрический. С химическим и механическим способами вы уже познакомились, изучая процесс газовой и электродуговой сварки алюминия.

Аргоновая сварка обеспечивает процесс электрического удаления окисной пленки. Разрушение окисной пленки алюминия происходит тогда, когда к нему подключен минус питания, то есть используется ток обратной полярности.

В принципе, алюминий можно варить и на постоянном токе обратной полярности. Вырывающиеся из алюминиевого изделия электроны эффективно разрушают окисную пленку. Однако при этом сильно перегревается вольфрамовый электрод, и приходится значительно ограничивать сварочный ток (Таблица 5. 3.). На таком токе можно варить алюминий незначительной толщины.

На переменном токе одновременно протекают два процесса: в те моменты времени, когда на электроде минус, происходит разогрев и плавление алюминиевой детали; когда направление тока меняется и на электроде появляется плюс, происходит разрушение окисной пленки. Электрод перегревается намного меньше, чем на постоянном токе обратной полярности, соответственно допускается увеличение сварочного тока (Таблица 6. 1.).

Защитные газы

Для защиты расплавленного алюминия применяется аргон марки Б. Аргоном этой марки можно пользоваться и при сварке постоянным током, так что вам лучше сразу приобрести аргон этой марки и использовать его как универсальный. По сравнению с защитой стали, расход аргона придется увеличить в 2 раза.

Кроме аргона желательно приобрести баллон гелия. На практике часто приходится сваривать довольно массивные изделия. Может быть так, что подогревающая пропановая горелка работает на полную мощность, электрическая проводка на пределе, трансформатор дымится, а металл все никак не удается расплавить. В этом случае вместо аргона подключаем гелий.

Электрическая дуга в гелии имеет в два раза более высокое напряжение, чем в аргоне, что позволяет при том же токе увеличить проплавляющую способность.

Используйте гелий только в таких критических ситуациях, так как он дороже аргона, и расход его придется устанавливать в два раза больше.

Баллоны с гелием окрашены в коричневый цвет и часто используются на народных гуляниях для наполнения летающих игрушек.

Аргоновая горелка

Аргоновая горелка воздушного охлаждения, которую вы с успехом применяли для работы на постоянном токе, при работе на переменном токе может оказаться недостаточно мощной.

Постоянный ток обладает одной особенностью: в том месте, куда подводится плюс питания, выделяется намного больше тепла, чем на минусе. Как вы уже убедились, при аргоновой сварке постоянным током используется прямая полярность, то есть на электрод подается минус. Из-за этого электрод, нагреваясь незначительно, допускает применение больших токов.

Совсем иная ситуация при сварке переменным током. Здесь тепловыделение как на электроде, так и на изделии, примерно одинаково. Из-за этого перегревается как электрод, так и горелка.

Горелка воздушного охлаждения может выдержать максимум 160 А. Этого не всегда бывает достаточно при сварке массивных блоков цилиндров. В этом случае вам придется приобрести горелку с водяным охлаждением.

Охлаждение таких горелок можно осуществлять как проточной водой, так и в замкнутой системе.

Охлаждение проточной водой наиболее просто, однако здесь требуется водопровод и канализация.

При замкнутой системе охлаждения используется циркуляционный насос, радиатор и охлаждающий его вентилятор.

Аргоновые горелки водяного охлаждения, ко всему прочему, допускают использование электродов диаметром 4 мм и более.

Вольфрамовые электроды

Для сварки алюминия используются электроды марки ЭВЧ (электрод вольфрамовый чистый). Они ничем не покрыты и на вид блестящие. Конец электрода затачивается в виде полусферы. Можно вообще их не затачивать, а, как говорят сварщики, «обжечь». Перед сваркой электрод зажигается на медной пластине, дуга удерживается до тех пор, пока на конце не образуется искомая полусфера.

Сварочный трансформатор

Для аргоновой сварки переменным током требуется трансформатор с напряжением холостого хода от 60 до 80 В. В принципе, дуга горит и при меньшем напряжении, но в этом случае ее необходимо держать короткой, что приводит к частым касаниям концом электрода изделия. Трансформатор с напряжением 60 – 80 В применяется только вместе с осциллятором.

Если осциллятор у вас отсутствует, следует использовать трансформатор с напряжением холостого хода 100 – 120 В. Такой трансформатор трудно приобрести, поэтому вместо одного трансформатора лучше использовать два, включив их вторичные обмотки последовательно. При этом не забывайте, что вместе с ростом напряжения холостого хода растет потребляемый из сети ток (см. Главу 3.).

Если вы решились на покупку готовой аргоновой установки переменного тока, то приобретайте ту, что преобразует синусоидальную форму переменного тока в прямоугольную. Прямоугольная форма переменного тока наиболее благоприятна для сварки; в частности, после касания концом электрода изделия, сварку можно не останавливать, дуга самоочищает шов и электрод (правда, не всегда).

Компенсатор постоянной составляющей тока дуги

Дуга, горящая между вольфрамовым электродом и алюминием, искажает форму кривой переменного тока. Это связано с разной проводимостью дуги прямой и обратной полярности.

Дуговой промежуток прямой полярности имеет небольшое сопротивление, и через него течет максимальный ток. Дуговой промежуток обратной полярности отличается повышенным сопротивлением, протекающий через него ток намного ниже. В результате общий ток дуги прямой полярности вызывает постоянную составляющую тока дуги.

Небольшой по величине общий ток дуги обратной полярности не может эффективно удалять окисную пленку. Для нормальной сварки алюминия эти два тока необходимо выровнять.

Устройство, выравнивающее токи дуги прямой и обратной полярности, получило название «компенсатор постоянной составляющей сварочного тока».

Осциллятор

Дуга переменного тока аргоновой сварки может гореть устойчиво только при высоком напряжении холостого хода трансформатора (100 – 120 В). Такое напряжение вызывает повышенный расход тока из сети и опасно для сварщика. Сварку при обычном напряжении холостого хода можно производить, используя специальное устройство, называемое осциллятором.

Осциллятор подает на дуговой промежуток импульсы с напряжением несколько тысяч вольт. При таком напряжении дугу можно зажечь, просто поднеся конец электрода к металлу. Кроме этого, такое напряжение стабилизирует горение дуги, и она начинает гореть устойчиво при небольших напряжениях холостого хода трансформатора.

Чтобы сделать высокое напряжение осциллятора безопасным для сварщика, его преобразовывают в импульсы высокой частоты. Высокочастотное напряжение не ощущается сварщиком, так как высокочастотный ток проходит по поверхности кожи, не задевая нервных окончаний. Основные характеристики осцилляторов смотрите в Таблице 6. 3.

Схемы аргонодуговых установок переменного тока

Простейшую аргоновую сварку переменного тока можно собрать, соединив вместе два обычных трансформатора. Первичные обмотки включаются параллельно, вторичные – последовательно (Рис. 6. 3.).

Трансформаторы возьмите с напряжением 50 – 60 В. В качестве компенсатора постоянной составляющей здесь используется аккумулятор.

В те полупериоды, когда на минус аккумулятора подается минус с трансформаторов, происходит зарядка аккумулятора. Когда на минус аккумулятора подается плюс с трансформаторов, напряжение аккумулятора складывается с напряжением трансформаторов, и в полупериоды обратной полярности начинает течь повышенный ток. Таким образом, за счет более высокого напряжения дуги обратной полярности происходит компенсация ее низкой проводимости, токи дуги прямой и обратной полярности выравниваются.

Аккумулятор возьмите автомобильный или тракторный. При сварке следите, чтобы электролит аккумулятора не выкипал, своевременно его доливайте.

Если у вас отсутствует аккумулятор, компенсатор постоянной составляющей тока дуги можно сделать из диода и проволочного сопротивления (Рис. 6. 4.).Для точного уравнивания токов применяется индикатор из двух лампочек.

Возьмите две однотипные лампочки (на напряжение от двух до шести вольт) и два диода небольшой мощности (Д 226 или им подобные). Все спаяйте, как указано в схеме, и с помощью разъемов типа «крокодил» подсоедините к проволочному сопротивлению R 2. Это сопротивление здесь играет роль регулятора тока, и ранее оно уже описывалось. (Рис. 3. 22.).

Разъемы типа «крокодил» вначале подключите недалеко друг от друга. Зажгите дугу на угольной пластине и перенесите ее на алюминий. Если ни одна лампочка не горит, увеличьте расстояние между разъемами.

В случае, если одна лампочка горит сильнее другой, регулированием длины проволочного сопротивления R 1 выровняйте их яркость.

Компенсатор данного типа удобен тем, что позволяет использовать для сварки так называемый ассиметричный ток. Такой ток применяется в двух случаях:

1) очистка поверхности шва от пленки происходит хорошо, но алюминий расплавляется слишком медленно. Сопротивлением R 1 устанавливаем свечение лампочки Л 2 более ярким, чем Л 1;

2) недостаточная очистка поверхности; электрод данного диаметра допускает увеличение нагрева. Сопротивлением R 1 устанавливаем свечение лампочки Л 1 более ярким, чем Л 2.

Общий ток дуги установите сопротивлением R 2.

В случае, если ваша электропроводка не обеспечивает необходимого тока, придется делать установку с использованием осциллятора (Рис. 6. 5.).В этой схеме все настройки выполняются, как и в предыдущей.

Осциллятор приобретите в специализированном магазине. Если там будет выбор, лучше приобрести современную версию осциллятора. Она называется «импульсный возбудитель-стабилизатор сварочной дуги» и позволяет с помощью регулировки точно подстроиться к вашему трансформатору.

Трансформатор должен иметь повышенную мощность. Как показывает опыт, лучше всего использовать самоделку весом не менее 40 кг. Напряжение холостого хода трансформатора 60 – 80 В.

Свариваемость алюминиевых сплавов

Алюминиевые сплавы подразделяют на две группы: литейные и деформируемые (прокат, штамповка).

Из литейных сплавов наиболее широко применяются силумины – сплавы алюминия, содержащие от 4 до 13% кремния. Из них изготавливают различные детали автомобилей, тракторов, сельскохозяйственных машин. Такие сплавы достаточно хорошо поддаются ремонтной сварке.

Деформируемые алюминиевые сплавы делятся на упрочняемые термообработкой и неупрочняемые.

Из сплавов, упрочняемых термообработкой, больше всего известен дюралюминий (сплав алюминия с медью). Для термически упрочняемых сплавов сварка почти не применяется, так как происходит сильное ослабление прочности околошовной зоны. Детали из таких сплавов соединяют клепкой (самолеты).

Деформируемые неупрочняемые термообработкой алюминиевые сплавы хорошо поддаются сварке.

Технология сварки чистого алюминия

Частному сварщику приходится иметь дело с двумя видами алюминиевых сплавов:

1) алюминий и сплавы в виде чистых листов, деталей, механизмов, не использовавшиеся ранее в работе;

2) алюминий и его сплавы, контактирующие ранее с водой, горюче-смазочнымим материалами, антифризами.

Общее здесь только наличие алюминия, технология же их сварки отличается.

Если вы, например, занялись мелкосерийным изготовлением алюминиевых лодок, то здесь проблем со сваркой, скорее всего, не возникнет.

Сварка чистого алюминия и его сплавов не представляет особых трудностей.

Подготовка под сварку проводится путем очистки будущего места сварки и присадочной проволоки от пленки окислов. Очистку лучше всего производить круглой проволочной щеткой, насаженной на «болгарку». Большие обороты позволяют эффективно удалять пленку.

Присадочную проволоку можно очищать также шлифовальной шкуркой. Шкурку возьмите белого цвета, так как в темных сортах шкурок возможно наличие окислов алюминия, что нежелательно.

Если на металле и проволоке имеются следы жира, то их перед механической очисткой протирают чистой тряпкой, смоченной в ацетоне.

В качестве присадочной проволоки лучше всего использовать электротехническую проволоку из чистого алюминия. Она широко используется в электрической проводке и не дефицитна. Как показывает опыт, отлично подходит для всех сплавов алюминия.

Режим сварки установите по Таблице 6. 4.Если толщина свариваемого металла более 8 мм, то алюминий нужно предварительно подогревать до температуры 150 - 300°С пропановоздушной горелкой.

Сварку ведут без поперечных колебаний аргоновой горелки и присадочной проволоки. Проволока должна все время находиться в защитной зоне. Движение горелки – справа налево, проволоку держите впереди горелки.

Расстояние от конца электрода до металла – 2 мм. При соприкосновении электрода с металлом процесс сварки прекращается, электрод перезатачивается, а металл в месте соприкосновения удаляется.

Сваривать алюминий лучше всего в нижнем положении, при недостаточном опыте используйте асбестовые подкладки с обратной стороны шва.

В начале сварки разведите сварочную ванну, то есть нагрейте металл до плавления. Индикатором плавления является удаление окисной пленки и появление блестящего металла серебристого цвета. Затем отведите горелку немного вправо, окуните присадочную проволоку в ванну, расплавьте дугой. Весь шов в дальнейшем формируйте такими возвратно-поступательными движениями.

В конце сварки удлините дугу и наплавьте небольшое возвышение, оно предотвратит образование в конце шва кратера.

Технология ремонтной сварки алюминиевых сплавов

Довольно часто приходится заниматься ремонтом литых алюминиевых изделий: головок и блоков цилиндров, картеров, водяных насосов и др.

Алюминиевые сплавы, какое-то время контактировавшие с различными жидкостями, при сварке ведут себя совершенно иначе, чем чистые алюминиевые сплавы. Жидкости проникают в структуру сплавов, и их не удается удалить поверхностной очисткой.

Сварку таких деталей следует начинать с отжига.

Удалите все горючие детали: манжеты, сальники, кабель и т. д. Алюминий обладает хорошей теплопроводностью, поэтому удаляйте и те горючие детали, что находятся далеко от места сварки.

Место сварки обезжирьте ацетоном и очистите металлической щеткой.

Пропановоздушной горелкой прогревайте деталь до тех пор, пока из нее не перестанет выходить дым. Дополнительно очистите место сварки щеткой.

Горячую деталь можно попытаться сварить. Если удалось с первого раза, считайте, что вам повезло. Сварка с нагревом - самая благоприятная и практически не дает трещин. Оставьте деталь медленно остывать.

Нередки случаи, когда при сварке нагретой детали из расплавленной ванны начинают выходить фракции контактирующей с алюминием жидкости. Скапливаясь на поверхности расплава, они создают пленку, не позволяющую продолжать процесс сварки. В таком случае вам придется освоить метод кратковременно-прерывистой сварки.

Дождитесь остывания детали после отжига. Очистите место сварки до блеска. Сварку произведите до образования пленки. Прекратите сварку, дайте детали остыть, зачистите шов щеткой и опять продолжайте сварку. Такие циклические процессы повторяйте в процессе всего наложения шва. Долго, но других вариантов здесь нет.

Если при остывании деталь дает трещины, охлаждение шва сопровождайте проковкой молотком. Мягкий алюминиевый шов хорошо раздается вширь, не стягивая основной металл.

svarnoj.blogspot.com

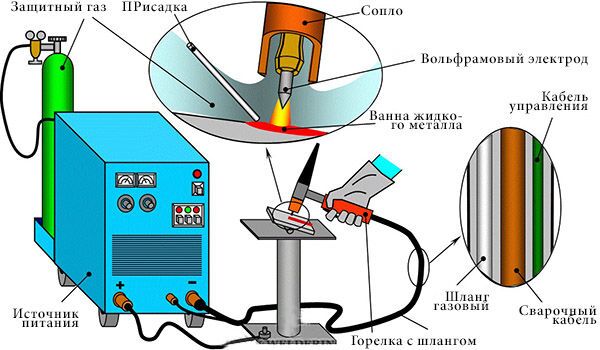

TIG сварка переменным током неплавящимся вольфрамовым электродом

Среди многих технологий сваривания ТИГ выделяется на фоне остальных высокой степенью качества и надежности. ТИГ сварка переменным током хоть и уступает своему аналогу, выполняемому постоянным, но все же выше по уровню, чем многие другие. Основной особенностью данной технологии является уникальное сочетание газовой и электрической сварки. Газ здесь выполняет защитную функцию, так как он создает оболочку, сквозь которую не могут проникнуть негативные явления из атмосферы и сварочная ванна оказывается полностью защищенной от негативных факторов. Но в отличие от газовой сварки в качестве основной температурной силы выступает электрическая дуга. В то же время, здесь не используются плавкие электроды, металл которых служит для наплавки шва. Здесь используются исключительно вольфрамовые неплавкие электроды, а в качестве наплавочного материала выступает сварочная проволока.

Схема ТИГ сварки с вольфрамовым электродом

Область применения

Ручная аргонодуговая сварка неплавящимся электродом нашла применение во многих сферах. В основном ее используют для работ повышенной ответственности. Это может быть создание металлоконструкций для строительной сферы, если те будут выполнять несущую роль или подвергаться высоким нагрузкам. Сварка труб в промышленности, в том числе пищевой и химической, намного проще проходит благодаря использованию данной технологии. Ремонтные мастерские, имеющие дело с автомобильным транспортом, металлической техникой и прочими вещами, также не обходятся без данного метода, так как им легко варить тонкие детали.

Преимущества

Сварка неплавящимся электродом в инертных газах не зря получила свою высокую популярность. Этому способствовали следующие преимущества:

- Отличная изоляция от воздействия внешних негативных факторов, что дает высокое качество получаемого шва;

- Стабильное горение электрической дуги;

- Возможность максимально просто соединять металлы различного типа между собой;

- Сохранение целостности структуры металлической решетки основного металла.

Недостатки

Сварка вольфрамовым неплавящимся электродом имеет не только позитивные стороны, но и ряд недостатков:

- Для работы нужен особый опыт владения такой техникой;

- Работа с переменным током уступает аналогичным действиям с постоянным;

- Высокая степень облучения лучами ультрафиолетового излучения;

- Газовая защитная среда малоэффективна при ветре на открытом пространстве, так как ее физически сдувает;

- Себестоимость проведения процесса уступает ручной дуговой сварке и прочим разновидностям.

Режимы сварки

Ручная аргонодуговая сварка неплавящимся электродом выполняется по ГОСТ 14771. Согласно данному стандарту для нее используются следующие режимы:

Толщина основного металла, мм | Сила тока, А | Величина напряжения, В | Диаметр вольфрамового электрода, мм | Количество инертного газа, л/мин |

1 | 30 | 11 | 1 | 2,50 |

| 1,5 | 40 | 12 | 1 | 2,70 |

2 | 50 | 13 | 2 | 2,90 |

| 2,5 | 60 | 14 | 2 | 3,0 |

3 | 70 | 15 | 3 | 3,30 |

| 4 | 80 | 17-19 | 4 | 3,50 |

5 | 100 | 20-22 | 4 | 4,0 |

Принцип работы

Сварка неплавящимся электродом в защитных газах проводится одновременно по двум принципам. Один из них принадлежит электрической сварке, так как для расплавления основного металла и создания ванны используется электрическая дуга. Второй принадлежит газовой, так как для защиты наплавочной проволоки используется газовая среда. TIG сварка проводится при использовании неплавких электродов из вольфрама. Они создают дугу, которая расплавляет металла и в эту ванну подается сварочная проволока, которая также расплавляется. Путем колебаний неплавкого электрода формируется шов. Проволока подается из автоматического подающего устройства и ее конец находится в пламени горелки.

Схема ТИГ сварки переменным током в среде защитных газов

Технология сварки

Опытные сварщики могут рассчитать параметры ручной дуговой сварки неплавящимся электродом самостоятельно, основываясь на своем опыте. Сначала задаются настройки аппарата, чтобы все проходило в правильном режиме. После этого нужно включить горелку на 15 секунд и зажечь пламя. Когда огонь зажегся, можно зажигать электрическую дугу и после этого сразу включать подачу проволоки. Процесс создания шва должен идти непрерывно, так как это дает лучшее качество для соединения. Если вдруг пришлось остановиться, то нужно начать не с конца шва, а за 1-2 см до него.

Ручная аргонодуговая сварка неплавящимся электродом

Горелка должна идти справа налево, а проволока подаваться в направлении напротив этому ходу. Колебания электрода при первом проходе должны быть в пределах амплитуды на 2-4 мм. Если нужно создавать второй и последующие слои, то величина амплитуды возрастает в пределах 6-8 мм. Когда соединение подходит к концу, то нужно потушить дугу, но пламя горелки следует продержать еще около 20 секунд, подогревая шов.

«Важно!

Убирать горелку следует в направлении обратном от того, куда распространялся шов.»

Используемые сварочные материалы

Сварка вольфрамовым электродом в среде аргона проводится по специальной технологии. Для того, чтобы обеспечить правильный подход и достойное качество. Следует применять следующие материалы и инструменты:

- Сварочная горелка;

- Наплавочная проволока;

- Инструмент автоматической подачи проволоки;

- Инертный газ;

- Неплавкий вольфрамовый электрод.

Техника безопасности

- В первую очередь нужно соблюдать элементарные правила электробезопасности;

- Необходимо применять средства индивидуальной защиты;

- Баллоны с газом должны быть удалены от горючих предметов и источника пламени на 5—10 метров;

- Перед использованием нужно проверять горелку, шланги и прочие аксессуары на работоспособность.

Заключение

Сварка неплавящимся электродом в среде аргона на переменном токе очень востребована для многих промышленных сфер. Практически все процедуры по соединению металла проводятся таким методом, так как он позволяет делать швы высокой ответственности. Это сводит на нет такой недостаток, как высокая себестоимость шва. Для строительства подобный метод незаменим.

svarkaipayka.ru

Сварка алюминия на переменном токе

Алюминий – это цветной металл, который обладает уникальными характеристиками, которые позволяют использовать его почти во всех сферах промышленности, например таких, как морская и авиационная. На сегодняшний день многие виды промышленности используют самые разные типы металлов, все зависит от типа их работы.

Сплавы, а также сам алюминий широко используется в разных видах промышленного производства. Этот металл популярен благодаря своей низкой плотности, он очень прочен и устойчив к коррозиям.

Чистый алюминий применяется в самых различных сферах промышленности, например таких, как электротехническая, пищевая и химическая. Это происходит благодаря тому, что этот металл сам по себе имеет небольшую прочность в то время, как сплавы из этого металла значительно широко применяются в различных областях. По некоторым данным сплавы значительно превосходят чугун и прочие металлы и успешно заменяют их. Это говорит о том, то алюминий со временем может вытеснить множество металлов, ведь по своей стоимости он- значительно доступнее, а по характеристикам – ничем не хуже.

Основным принципом работы с алюминием и сплавами является то, что во время сварки изделий из этих материалов появляется проблема связанная с расплавлением оксидной пленки, которая покрывает этот алюминий. Изначально эта пленка тугоплавкая. В связи с этим перед процессом сварки тщательно подбираются материалы и вид тока.

Чтобы процедура сварки не причинял неудобства, специалисты-сварщики рекомендуют применять вольфрамовые электроды с алюминием и сплавами из него. В случае с током тут специалисты советуют использовать только переменный ток.

Существует несколько видов сварки алюминия. Самые популярные из них - это аргонодуговая TIG сварка и импульсная полуавтоматическая MIG сварка.

В случае с TIG сваркой используется постоянный ток, который применяется для сварки самых разных металлов в основном из нержавеющих сталей. Это самый популярный вид тока для аргонодуговой сварки. При данной сварке величина тока всегда должна держаться на одном и том же уровне, исключением может стать только начало и конец шва, в тот момент, когда аппарат поддерживает режим нарастания и спада сварочного тока.

MIG сварка алюминия полуавтоматическая и очень похожа на MIG сварку стали, потому что в ней также применяется подача так называемого защитного газа через сварочную горелку и сварочной проволоки. К сожалению, сварка алюминия полуавтоматом вызовет некие неудобства и непривычку у сварщиков, которые привыкли к свариванию стали.

Так как одним из главных свойств алюминия является большая теплопроводность, то его сварка требует контроля над скоростью подачи проволоки и мощностью дуги.

Благодаря современным технологиям специалисты могут применить несколько способов для произведения сварки такого прихотливого металла, как алюминий. Главное при сварке сплавов и самого металла это следование инструкции и технологии, и тогда сварка станет легкой и быстрой.

3g-svarka.ru

СВАРКА ПЕРЕМЕННЫМ ТОКОМ | Инструмент, проверенный временем

Микроплазменная сварка асимметричным переменным током и разнополярными прямоугольными импульсами нашла применение при изготовлении изделий из алюминия и алюминиевых сплавов толщиной 0,2—2,0 мм [54]. В лабораторных условиях получены положительные результаты по использованию ^тих процессов для выполнения прочноплотных соединений алюминиевых и бериллиевых бронз, а также сплавов на основе магния и бериллия.

Основные особенности, которые следует учитывать при разработке технологии и техники микроплазменной сварки легких металлов и сплавов, заключаются в следующем. Вследствие повышенного сродства к кислороду поверхность данных металлов в исходном состоянии всегда покрыта слоем тугоплавких окислов, отрицательно влияющих на процесс сварки и качество соединений. Попадание гидратированных окислов в сварочную ванну является основной причиной образования дефектов типа окисных включений и пор. Поэтому непосредственно перед сваркой соединяемые кромки необходимо подвергать тщательной счистке от поверхностных окислов, а время от момента очистки до сварки должно быть минимальным. Как было показано в параграфе 2 данной главы, в условиях высокотемпературного нагрева происходит дополнительное окисление поверхности свариваемого металла. Непременным условием для получения качественных соединений является предупреждение чрезмерного окисления металла в процессе сварки путем создания надежной газивой защиты околошовной зоны и сварочной ванны. Амплитуда и длительность импульсов тока обратной полярности должны быть подобраны таким образом, чтобы обеспечить разрушение окислов, образовавшихся за время от момента обработки поверхности металла до сварки и в процессе сварки.

В зависимости от конструкции свариваемых деталей и технических требований, предъявляемых к изделиям, применимы несколько способов предварительной очистки поверхности алюминия и его сплавов перед микроплазменной сваркой: химическое травление в растворе щелочи с последующим осветлением в растворе азотной кислоты, химическое полирование, электрохимическое полирование и механическая обработка. Первый способ не обеспечивает стабильного качества сварных соединений, особенно в тех случаях, когда по условиям производства выдержка металла от момепта обработки до сварки превышает несколько суток. Лучшие результаты дает химическое и электрохимическое полирование. Механическая зачистка поверхности свариваемых кромок весьма трудоемка, а во многих случаях для металлов малых толщин практически не применима.

Технология химического полирования заключается в обезжиривании металла в водном растворе едкого натра в присутствии ингибиторов коррозии при 60—66° С и последующем химическом полировании в водном растворе смеси ортофосфорной и азотной кислот с добавками веществ, гидрофобизирующих обрабатываемую поверхность [74, 75]. Роль ингибиторов в данном случае сводится к уменьшению скорости растворения алюминия [76]. Удалению окисной пленки они не препятствуют. В присутствии ингибиторов коррозии имеют место минимальное растравливание основного металла (не более 30—50 мкм) и меньшая шероховатость обработанной поверхности. Последняя при химическом полироьании алюминия на три класса ниже, чем при обычном химическом травлении. Процесс химического полирования применим для обработки свариваемых деталей малых толщин и сложной конфигурации. Поверхность алюминия и алюминиевых сплавов после химического и электрохимического полирования обладает высокой коррозионной стойкостью в нормальных атмосферных условиях и не теряет блеска в течение длительного времени, что связано с наличием тончайшей плотной защитной пленки. Содержание водорода в процессе длительного хранения металла с такой поверхностью изменяется мало. При годичной выдержке образцов алюминия с химически полированной поверхностью водорода значительно меньше, чем на металле, обработанном химическим травлением и выдержанном на воздухе не более 8 ч. Для химического полирования малогабаритных изделий из алюминия и алюминиевых сплавов в ИЭС им. Е. О. Патона АН УССР разработана установка ОБ-1419, обеспечивающая механизированную обработку изделий по всем технологическим операциям (расконсервация, обезжиривание, полирование, промывка и сушка).

Для уменьшения количества окислов, попадающих в шов при сварке с присадочной проволокой, важное значение имеет качество предварительной подготовки поверхности сварочной проволоки. Поскольку поверхность расплавляемой проволоки при сварке металлов малых толщин соизмерима с поверхностью расплавляемых кромок, а разрушение окислов микроплазменной дугой происходит не по всей поверхности, а только со стороны дуги, в ванну в случае использования неочищенной проволоки попадает значительная часть окислов и других загрязнений. Поэтому присадочную проволоку необходимо при

менять с чистой поверхностью. Наилучшие результаты обеспечивает электрохимическое и химическое полирование. По ГОСТ 7871—75 сварочная проволока из алюминия и алюминиевых сплавов должна поставляться с чистой поверхностью в герметизированной упаковке. Дополнительная химическая обработка присадочной проволоки перед сваркой в таком случае не требуется.

Определенные затруднения при микроплазменной сьарке алюминия вызывают его специфические теплофизические свойства. Алюминий имеет весьма высокие значения скрытой теплоты плавления, теплоемкости и теплопроводности. Значение скрытой теплоты плавления у алюмипил выше, чем у нержавеющей стали и меди соответственно в 4 и 2 раза. Поэтому, несмотря на низкую температуру плавления алюминия, для его сварки требуется большая мощность дуги, чем для сварки углеродистых и легированных сталей. С другой стороны, при сварке на завышенных режимах тонколистового алюминия околошов — ная зона шириной 5—8 мм, имеющая температуру нагрева свыше 400° С, практически полностью теряет свою прочность и под действием собственной массы сильно деформируется, а в некоторых случаях проваливается вниз. В связи с этим сварку алюминия и алюминиевых сплавов предпочтительнее производить с использованием технологических подкладок при минимальной погонной энергии. Более стабильное формирование швов на весу (без технологических подкладок) обеспечивает процесс сварки разнополярными импульсами.

Для оптимизации параметров режимов микроплазменной сварки металла толщиной 0,2—2,0 мм и отработки техники сварки нами поставлены специальные опыты. Исследовано влияние соотношения токов прямой и обратной полярности

(k— — ) на проплавляющую способность дуги, ширину швов

^об

и степень очистки поверхности металла от окисной пленки. Скорость сварки составляла 10—50 м/ч, скорость подачи присадочной проволоки — 20—100 м/ч. При определении влияния длины дуги на стабильность процесса и форму швов величину /д изменяли от 1 до 6 мм. Для оценки влияния защитных газов на форму швов и качество соединений проводили опыты с использованием аргона и гелия, а также смесей Ar-ьНе, Аг+Нг, Аг+Ог, Ar+N2. Расход защитных газов контролировали по ротаметрам типа PC-ЗА и изменяли от 1 до 5 л/мин. Сварку выполняли на подкладках, изготовленных из меди, стали Ст. З и 1Х18Н9Т. Формирующие канавки в подкладках имели радиусную, прямоугольную и треугольную форму. Глубина канавок 0,1-—1,0 мм, ширина — 3—6 мм. В качестве неплавяшихся электродов использовали чистый и лантанированный вольфрам диаметром 1,0 и 1,5 мм. Сварку выполняли на алюминии марки А5, сплавах АМц и АМгб толщиной 0,2—2,0 мм. Стыковые соединения сваривали с присадочной проволокой и без нее. В качестве присадки в зависимости от толщины свариваемого металла использовали проволоку диаметром 0,8—1,5 мм марки, соответствующей марке основного металла. Автоматическую и ручную микроплазменную сварку осуществляли плазмотроном ОБ-1213 при їжташш дуга от источников типа А-1281К и МПУ-РИ. Перед сваркой образцы и присадочную проволоку подвергли химической обработке.

Установлено, что с увеличением тока прямой полярности глубина h и ширина й проплавления непрерывно повышаются (рис. 118, а). Характерно, что при использовании гелия в качестве защитного газа значение hub значительно больше, чем при сварке в аргоне, а ширина зоны очистки, как правило, ь 1,5 раза меньше. При исследовании влияния коэффициента асимметрии тока на процесс разрушения поверхностных окислов обнаружено (рис. 118, б), что с увеличением его от 1 до3 и более при постоянном значении /пр формирование швов не ухудшается, а ширина швов и зоны очистки уменьшается. Для металлов толщиной 0,1—0,3 мм при увеличении значения k до 10 качество очистки поверхности металла от окисной пленки достаточно хорошее.

Увеличение скорости сварки при постоянной величине тока приводит к заметному уменьшению глубины и ширины проплавления (рис. 118, в). Изменение длины дуги от 2 до 5 мм не оказывает существенного влияния на стабильность процесса. При /д >6 мм наблюдаются обрывы дуги обратной полярности и нарушение очистки поверхности металла от окислов. Пр#и

Рис. 118.

Влияние величины тока (а), соотношения k —

^1ирНобр(б) и скорости сварки (в) на глубину и ширину проплавления, а также ширину зоны очистки В на сплаве АМгб толщиной 2,0 мм: а — к = 2; сСЕ 30 м/ч: б — >пр = 60 A; t’CB *= 30 м/ч:

ручной микроплазменной сварке для обеспечения подачи присадочной проволоки межэлектродное расстояние должно быть б пределах 3—ч мм. Заметим, что при аргонодуговой сварке на аналогичных режимах стабильное горение дуги имеет место при < 2 мм. Опыты по использованию в качестве защитного газа смесей Не с Аг, Н2, О2 и N2 показали возможность применения для микроплазменной сварки алюминиевых сппавов смесей (40—50%)Не + (60—50%)Аг. По сравнению с чистым гелием такие смеси незначительно снижают глубину и ширину проплавления, практически не влияя на свойства сварных соединений. Дальнейшее повышение содержания аргона существенно снижает прочность соединений, уменьшает глубину нроплавлеиия и нарушает устойчивость горения дуги. Разрушение окисной пленки во всем диапазоне концентрации смесей Аг — Не удовлетворительное. Опыты по микроплазменной сварке алюминия в смеси аргона с водородом, кислородом и азотом положительных результатов не дали при любой концентрации активных газов.

Испытание стойкости вольфрамовых электродов к токовым нагрузкам при к—2 показали, что чистый вольфрам диаметром 1,0 мм разрушается при /щ>=30 —S— 40 А, в то время как лантани — рованный или иттрированный вольфрам выдерживает токовые нагрузки до 60—70 А без разрушения.

Режимы микроплазменной сварки алюминиевых сплавов переменным током и разнополярными импульсами приведены в табл. 24 и 25. Марку присадочной проволоки выбирают в зависимости от марки свариваемого сплава согласно табл. 26,

| Таблица 24

|

| Примечание. При ручной микроплазменной сварке скирость сварки снижается до ¥—15 м/ч с одновременным уменьшением сварочногэ тока. Для /Пр и приведены средние бначеявя, замеряемые магнитоэлектрическими приборами. |

Сварку асимметричным переменным током выполняют автоматами и вручную. Сборку элементов тонкостенных изделий при сварке без присадочной проволоки производят в прецизионной оснастке, обеспечивающей минимальные зазоры в стыке (менее 0,05—0,10 б) и небольшие превышения кромок (менее 0,1—- 0,2 6) на всем протяжении шва. Для получения ровных кромок

| Таблица 25

|

| Примечание. Для /Пр и IqQ приведень] амплитудные значения тока, замеряемые по ■осциллограммам тока. |

| Таблица 26

|

при резке полос и фольги из алюминия малых толщин применяют гильотинные ножницы с режущими углами ножей 90°. Зазор между ножами не должен превышать 0,01 мм. Плотное прижатие металла к кромке нижнею ножа осуществляют алюминиевыми пластинами с полированной поверхностью. Использование присадочной проволоки позволяет снизить требования к точности изготовления заготовок. Во избежание деформирования поверхности свариваемых заготовок рабочие кромки прижимных планок сборочно-сварочной оснастки должны быть с полированной поверхностью. Наилучшее формирование обратной стороны швов стыковых соединений достигается при круглой форме поперечного сечения канавки в технологической подкладке (радиус канавки 5—8 мм, глубина — 0,2—0,5 мм).

Механические свойства сварных соединений технического алюминия и термически неупрочньемых алюминиевых сплавов, выполняемых микроплазменной сваркой при оптимальных параметрах режимов и с соблюдением описанных выше требований к технике сварки, равноценны свойствам основного металла в отожженном состоянии. Швы отличаются гладкой блестящей поверхностью, равномерным формированием и постоянной шириной по длине. Микроструктура металла шва плотная, характеризуется оривптироьанным дендритным строением. Дефектов типа окисных включений и пор не наблюдается.

Весьма эффективным оказалось использование микроплаз-* менной сварки для термически упрочняемых алюминиевых. сплавов различных систем легирования. Известно, что прочность сварных соединений такого рода материалов при аргонодуговой сварке обычно составляет 0,6—0,8 прочности основного металла. Коэффициент прочности соединений при микроплазменной сварке по сравнению с таковым при аргонодуговой сварке повышается на 10—15%, а ударная вязкость — не менее чем в 1,5—2 раза (табл. 27). При этом существенно снижаете я количество пор как в швах, так и в околошовной зоне.

Как показали исследования, микроплазменная сварка обеспечивает также более высокую точность геометрических размеров тонкостенных изделий. Например, в одинаковых условиях поперечные укорочения стыковых соединений сплава АМгб толщиной 2 мм при микроплазменной сварке на 30% меньше, чем при аргонодуговой (рис. 119). Увеличение скорости микроплазменной сварки до 30 м/ч снижает поперечные укорочения в два раза.

Технология микроплазменной сварки магниевых сплавов во многом идентична технологии сварки сплавов на основе алюминия. Однако следует иметь в виду, что в отличие от алюминия, на поверхности магния образуется рыхлый окисный слой, не предохраняющий металл от дальнейшего окисления. Поэто-

му полуфабрикаты из магниевых сплавов обычно покрывают хроматной защитной пленкой и густой технологической смазкой. Удаление технологической смазки и обезжиривание поверхности магниевых сплавов производят органическими растворителями, а затем обрабатывают их в растворе, состоящем из едкого натра (300—500 г/а), азотистокислого натрия (150— 200 г/л) и азотнокислого натрия (40—70 г/л) при 70—100° С в течение 5—6 с. После промывки в горячей и холодной воде удаление защитной оксидной пленки выполняют в водном растворе хромового ангидрида (150—200 г/л) при комнатной температуре в течение 7—15 мин. Затем следует промывка в горячей и холодной ъоде, сушка при 50—60° С до полного удаления влаги. Оксидную пленку после обезжиривания можно удалять также механическим путем (шабером или щеткой из стальной проволоки диаметром 0,1 мм). Для предупреждения чрезмерного дальнейшего окисления поверхности длительность хранения магниевых сплавов от момента обработки до сварки не должна превышать 2—3 ч после механической обработки кромок и 3—5 суток после химической очистки.

Для формирования обратной стороны шва при сварке магниевых сплавов необходимо применять технологические подкладки из нержавеющей стали, снабженные относительно глубокими канавками (1,0—1,5 мм), имеющими прямоугольную или овальную форму. В процессе сварки магниевых сплавов следует поддерживать короткую дугу (2—3 мм). Поскольку теплопроводность магния ниже, чем алюминия, величину сварочного тока принимают соответственно меньшей. Прочность сварных соединений магниевых сплавов, выполненных микроплазменной сваркой, составляет 0,8— 0,9 прочности основного металла. При аргонодуговой сварке этот показатель не превышает 0,7.

Существенное повышение прочности и герметичности сварных соединений легких сплавов, выполненных асимметричным

Рис. 119.

Поперечные укорочения стыковых соединений сплава АМгб толщиной 2 мм, выполненных аргонодуговой (1) и микроплазменной {2} сваркой.

разиополярным током, объясняется большей концентрацией энергии источника нагрева и импульсным воздействием дуги на сварочную ванну.

Разработка процессов сварки асимметричным переменным током и разнополярншми импульсами позволила создать принципиально новые изделия из тонколистовых легких металлов и сплавов» отличающиеся высокой экономичностью и эксплуатационной надежностью. Технологические возможности этих процессов применительно к изгоювлению конструкций из легких металлов и сплавов еще далеко не исчерпаны.

hssco.ru

Сварочные аппараты переменного тока - fiziku5.ru

Выпрямительные установки имеют более высокий КПД. Кроме того, следует отметить такие важные преимущества их, как отсутствие вращающихся частей, малую массу, небольшие габариты и дешевизна. Важным преимуществом являются также их высокие динамические свойства вследствие меньшей электромагнитной инерции. Сила тока и напряжение при изменении режима работы сварочной цепи изменяются практически мгновенно. Используемая трехфазная мостовая система выпрямления обеспечивает меньшую пульсацию выпрямленного тока и более равномерную нагрузку фаз силовой сети переменного тока.

6.4. Сварочные аппараты переменного тока

Применяемые на заводах и на строительно-монтажных площадках сварочные аппараты переменного тока подразделяют на четыре основные группы:

1. С отдельным дросселем типа СТЭ.

2. Со встроенным дросселем типа СТН и ТСД.

3. С подвижным магнитным шунтом типа СТАН.

4. С увеличенным магнитным рассеянием и подвижной обмоткой типа ТС и ТСК.

Эти группы отличаются по конструкции и по электрической схеме. Сварочные аппараты состоят из понижающего трансформатора и специального устройства. Трансформатор обеспечивает питание дуги переменным током напряжением 60…70 В, а специальное устройство служит для создания падающей внешней характеристики и регулирования величины сварочного тока.

|

|

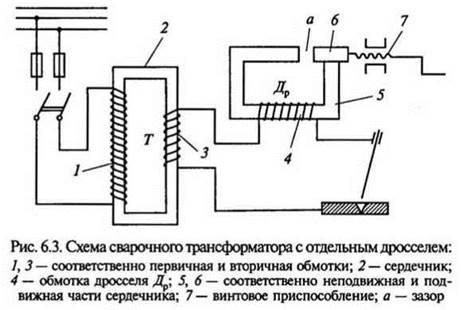

Сварочные аппараты с отдельным дросселем (рис. 6.3) состоят из понижающего трансформатора и дросселя. Трансформатор име ет сердечник (магнитопровод) 2 из штампованных пластан, изготовленных из

тонкой трансформаторной стали толщиной 0,5 мм. На сердечнике расположены первичная 1 и вторичная 3 обмотки. Первичная обмотка из изолированной проволоки подключается к сети переменного тока напряжением 220 или 380 В. Во вторичной обмотке, изготовленной из медной шины, индуцируется ток напряжением 60…70 В. Небольшое магнитное рассеивание и малое омическое сопротивление обмоток обеспечивают незначительное внутреннее падение напряжения и высокий КПД трансформатора. Последовательно вторичной обмотке в сварочную цепь включена обмотка 4 дросселя Др (регулятора тока). Сердечник (магнитопровод) дросселя набран из пластин тонкой трансформаторной стали и состоит из двух частей: неподвижной 5, на которой расположена обмотка дросселя, и подвижной 6, перемещаемой с помощью винтового приспособления 7.

Дроссель предназначен для регулирования сварочной силы тока и создания падающей внешней характеристики трансформатора на дуге. При возбуждении дуги (при коротком замыкании) большой ток, проходя через обмотку дросселя, создает мощный магнитный поток, наводящий ЭДС дросселя, направленную против напряжения трансформатора. Вторичное напряжение, развиваемое трансформатором, полностью поглощается падением напряжения в дросселе. Напряжение в сварочной цепи почти достигает нулевого значения.

При возникновении дуги сварочная сила тока уменьшается; вслед за этим уменьшается ЭДС самоиндукции дросселя, направленная

против напряжения трансформатора, и в сварочной цепи устанавливается рабочее напряжение, необходимое для устойчивого горения дуги, меньшее, чем напряжение холостого хода. Изменяя величину зазора а между неподвижным и подвижным магнито — проводом, изменяют индуктивное сопротивление дросселя и тем самым силу тока в сварочной цепи. При увеличении зазора магнитное сопротивление магнитопровода дросселя увеличивается, магнитный поток ослабевает, уменьшается ЭДС самоиндукции катушки и ее индуктивное сопротивление. Это приводит к возрастанию сварочной силы тока. При уменьшении зазора сварочная сила тока уменьшается.

По этой схеме изготовлены и эксплуатируются сварочные трансформаторы типа СТЭ. Такие трансформаторы широко применяются на строительномонтажных площадках, на заводах и при сварке магистральных трубопроводов.

|

|

Сварочные аппараты со встроенным дросселем (рис. 6.4). Магнитопровод трансформатора состоит из основного сердечника 7, на котором расположены первичная и вторичная 6 обмотки собственно трансформатора, и добавочного сердечника 4 с обмоткой дросселя 5 (регулятор силы тока). Добавочный магнитопровод расположен над основным и состоит из неподвижной и подвижной частей, между которыми при помощи винтового механизма 3 устанавливается необходимый воздушный зазор а.

|

|

Регулирование сварочной силы тока производится изменением воздушного зазора а: чем больше зазор а, тем больше сварочная сила тока.

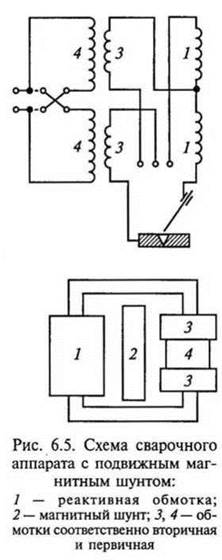

Сварочные аппараты с подвижным

магнитным шунтом (рис. 6.5) имеют целый замкнутый магнитопровод, у которого на одном стержне расположены первичная 4 и вторичная 3 обмотки, а на другом — реактивная обмотка 1. Между ними находится стержень — магнитный шунт 2. Шунт замыкает магнитные потоки, создаваемые первичной и реактивной обмотками. При этом образуются магнитные потоки рассеяния, которые создают значительное индуктивное сопротивление. Таким образом обеспечивается падающая внешняя характеристика трансформатора.

Регулирование сварочной силы тока производится перемещением магнитного шунта вдоль направления магнитного потока. При выдвижении шунта рассеяние магнитных потоков первичной и реактивной обмоток уменьшается, вследствие чего уменьшается индуктивное сопротивление трансформатора. При этом значение сварочной силы тока возрастает. На таком принципе работают сварочные аппараты типа СТАН-0 и СТАН-1.

Сварочные аппараты с увеличенным магнитным рассеянием и подвижной обмоткой без дросселя. Трансформатор имеет магнитопровод в виде стержней, на которых расположены по две катушки: одна с первичной обмоткой, а вторая со вторичной обмоткой. Катушки обмоток соединены параллельно. Первичная катушка закреплена неподвижно. Катушка вторичной обмотки перемещается винтовым механизмом вручную. Регулирование сварочной силы тока осуществляется путем изменения расстояния между катушками первичной и вторичной обмоток трансформатора. Чем меньше расстояние между катушками обмоток, тем больше сварочная сила тока. Поэтому принципу изготовлены трансформаторы типа ТС и ТСК с алюминиевыми обмотками.

Трехфазные сварочные трансформаторы применяют при сварке трехфазной дугой спаренными электродами. Применение трехфазных сварочных аппаратов имеет большое экономическое значение, так как они обеспечивают высокую производительность, экономию электроэнергии (КПД достигает 0,9) и равномерную загрузку фаз сети при высоком коэффициенте мощности (cos <р < 0,8). Однако сварка трехфазным током получила ограниченное применение ввиду сложности сварочного оборудования и непригодности для сварки в потолочном и вертикальном положениях.

6.5. Электробезопасность сварочных работ

Защита от поражения электрическим током. При исправном состоянии оборудования и правильном выполнении сварочных работ возможность поражения током исключается. Однако в практике поражения электрическим током происходят вследствие неисправности сварочного оборудования или сети заземления, неправильного подключения сварочного оборудования к сети, неправильного ведения сварочных работ.

В этих случаях поражение от электрического тока происходит при прикосновении к токонесущим частям электропроводки и сварочной аппаратуры. Величина силы тока, проходящей через организм человека, зависит от его электрического сопротивления. Это сопротивление определяется не только условиями труда, но и состоянием здоровья человека. Опасность поражения сварщика и подсобных рабочих током особенно велика при сварке крупногабаритных резервуаров, во время работы внутри емкостей лежа или полулежа на металлических частях свариваемого изделия или при выполнении наружных работ в сырую погоду, в сырых помещениях, котлованах, колодцах и др.

Поэтому сварочные работы должны выполняться при соблюдении основных условий безопасности труда. Корпус сварочного агрегата или трансформатора должен быть заземлен. Заземление осуществляется, как правило, с помощью медного провода, один конец которого закрепляется к корпусу сварочного генератора или трансформатора к специальному болту с надписью «земля», а второй конец присоединяется к заземляющей шине. Заземление передвижных сварочных аппаратов и генераторов производится до их включения в силовую сеть, а снятие заземления — только после отключения от силовой сети. При наружных работах сварочные агрегаты и трансформаторы должны находиться под навесом, в палатке или в будке для предохранения от дождя и снега. При невозможности соблюдения таких условий сварочные работы во время дождя или снегопада не производят, а сварочную аппаратуру укрывают от воздействия влаги.

Для подключения сварочных аппаратов к сети должны использоваться настенные ящики с рубильниками, предохранителями и зажимами. Длина проводов сетевого напряжения не должна превышать 10 м. При необходимости нарастить провод применяют соединительную муфту с прочной изоляционной массой или провод с электроизолирующей оболочкой. Провод подвешивается на высоте 2,5…3,5 м. Спуски следует заключать в металлические трубы. Вводы и выводы должны иметь втулки или воронки, предохраняющие провода от перегибов, а изоляцию от порчи. Все сварочные провода должны иметь исправную изоляцию и соответствовать применяемым токам. Например, для сварочной цепи при сварочной силе тока 100 А необходимо применять провода марки ПР или ПРГ сечением не менее 10 мм2, при силе тока до 300 А сечение должно быть не менее 50 мм2, а при силе тока 600 А — 100 мм2. Применение оголенных проводов и проводов с ветхой и растрепанной изоляцией запрещается. При работах внутри резервуара или при сварке сложной металлической конструкции к сварщику назначают дежурного наблюдателя, который должен обеспечить безопасность работ и при необходимости оказать первую помощь.

fiziku5.ru

Сварочный инвертор – энциклопедия VashTehnik.ru

Сварочный инвертор – прибор, где ток электрода регулируется за счёт изменения режима работы внутреннего преобразователя постоянного напряжения в переменное. Посредством подобного, на первый взгляд, странного хода удалось снизить вес оборудования, обеспечить подстройку под род работ в обширных пределах.

Сварочный инвертор

Сварочный преобразователь

Величина сварочного тока

В первую очередь сварочный инвертор позволяет легко реализовать удобный режим работы. В устройства без труда внедряется режим Антизалипания (автоматическое выключение при коротком замыкании), присутствуют иные особенности. Сегодня утверждение о высокой стоимости сварочного инвертора утратило силу. Огромная часть моделей потребляет настолько мало энергии, что пригодна к использованию в домашних условиях. Желающим купить Ресанту порой сложно понять, сколько Вт потребуется для снабжения устройства энергией.

У сварщиков в противовес большей части техники принято по-другому подходить к измерению возможностей прибора. Известно, что для использования электрода установленной толщины полагается получить на выходе инвертора определённый ток. Эти значения, как правило, указываются в инструкции. К примеру, для «четвёрки» ток занимает значения 120 — 200 А. Это зажжёт дугу, не допуская шанса спалить все окончательно. Если попробуете ток поставить меньше, работу выполнить окажется попросту невозможно.

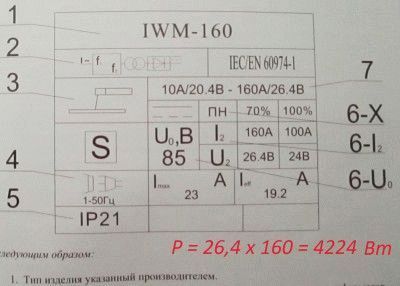

Итак, сварочный инвертор характеризуется конкретной областью рабочих токов, по которой мастер делает вывод о пригодности оборудования в определённом случае. Для домашнего применения не берут инструмент с током более 200 А. Этого хватит, чтобы использовать электроды на 5 мм. А сверху ограничивает мощность. В параметрах показатель не фигурирует, но значение вычисляется по типичной формуле. На каждом сварочном инверторе расположена табличка, где указывается, помимо тока, рабочее напряжение. Для читателей показано на картинке, как вычисляется мощность.

Это важный параметр, сварочный инвертор способен легко спалить проводку. У большинства приборов отмечается параметр рабочего цикла (на картинке показан в процентах), определяющий, сколько времени от общего занимает активная часть. У читателей сразу возникнет вопрос: сколько длится общий интервал. По общепринятым соглашениям считается, что он составляет 10 мин. Если на рисунке указано, что током 160 А варят 70% времени, это означает 7 мин. Потом полагается сделать 3-минутную паузу, дать оборудованию остыть.

Применение таблицы значений

Указанные характеристики не затрагивают собственно сварочный инвертор. Большая часть техники выдаёт настраиваемый ток. Но лишь сварочный инвертор позволяет сдвигать настройки чрезвычайно плавно. Если говорить подробно, сварка может идти постоянным током или переменным. В примере рассматривается инвертор первого рода. Это понятно по значку, расположенному левее продолжительности цикла в процентах (две прямые черты, нижняя пунктирная). Переменный ток массово применяется для сварки цветных металлов.

Постоянный ток или переменный

В отдельном случае применяется собственная технология. К примеру, алюминий часто варят током обратной полярности, что помогает удалять оксидную плёнку с поверхности. Электроды требуется просушивать, предлагаются отдельные рекомендации по применению флюса. Разработана масса технологий, и сварочный инвертор обычно реализует лишь их часть. Преимущественно подразумевается сварка постоянным током черных металлов. В прочих случаях нужно внимательно изучать литературу. Как говорилось выше, сварка цветных металлов ведётся и постоянным, и переменным током, причём важно правильно соблюсти полярность.

Подчёркиваем, что сварочный инвертор становится лишь технологией получения переменного или постоянного тока, необходимого для правильной работы электродов. За остальное отвечает уже мастер, определяющий, какого рода ток используется, где взять электроды, как правильно подключить. Ряд терминов, идущих рука об руку со сварочными работами:

- Дуговая сварка. Термин популярен в источниках. Означает, что в ходе сварочного процесс образуется дуга из ионизированного воздуха – ослепительное сияние, видимое при работах. Образующееся ударное повышение температуры позволяет без затруднений плавиться электроду (или проволоке). Иной вид сварки в гаражах не встречается.

- Слово полуавтомат подразумевает автоматическую подачу электрода (чаще проволоки), мастеру остаётся лишь идти вдоль шва с заданной скоростью. Полуавтомат вполне способен оказаться инвертором, это сложное оборудование, большинству не по карману.

- Обычно в системе обозначений подразумевается сварка черных металлов. Для этого применяются рядовые электроды, флюс обычно не нужен, как и среда инертного газа: приспособления служат, как правило, для защиты нежного цветного металла от агрессивного действия кислорода. Полярность используется прямая. Заземление подключается на чёрную клемму, а сварочный электрод на красную. Выше мы говорили, что для цветных металлов бывает с точностью до наоборот, но это уже тонкости, на которые обычный сварочный аппарат не рассчитан.

Пособие для сварщика

Какой ток использовать, описано в любом достойном справочном пособии для сварщиков. Настоятельно рекомендуем найти книгу и пользоваться в противовес мнению знакомых мастеров.

Как работает сварочный инвертор

Сказанное выше относится к большей части сварочных аппаратов, включая разновидности инверторов. Чтобы понять, в чем заключается особенность рассматриваемого класса приборов, кратко обратимся к структурной схеме. В состав сварочного инвертора входит блок для преобразования постоянного тока в переменный. Так снижается вес трансформатора. Чем выше частота, тем меньше размеры медной обмотки при равных потерях. Эта идея используется в любом импульсном блоке питания (адаптеры для ноутбуков, зарядные устройства для телефонов, системники персональных компьютеров), где установлен инвертор.

По утверждению Википедии дело обстояло так. На заре времён всеобщей электрификации требовалось решать задачи преобразования переменного тока в постоянный. Для этого применялись специфические механические устройства, где каждую половину периода направление электродов контакторов менялось на противоположное — инвертировалось. Оказалось, что устройства выполняют и обратную задачу: получение из постоянного тока переменного.

В Википедии прописана оговорка, что указанный путь толкования происхождения термина инвертор применительно к рассматриваемому контексту носит, скорее, характер предположительный. Истинные корни слова остаются неизвестными. А принцип действия понемногу эволюционировал. Если раньше применялись обычные двигатели, где вал сопрягался с контактором, сегодня часто используются электронные ключи в виде транзисторов, тиристоров и прочих силовых элементов. Путь развития последней ветки начался на заре XX столетия, когда впервые осознали полезность тиратронов.

Смысл: по слабому сигналу управляющей микросхемы большой мощности постоянное напряжение нарезается ключом на импульсы, без труда проходящих через трансформатор. Новички спрашивают: «Зачем это нужно?».

Ключ становится дозатором. В зависимости от способа нарезки он пропускает на выход необходимую мощность. Легко заметите, что в режиме на 100 А потребление ниже раза в 1,5. Ситуация реализуется при помощи инвертора. Его ключ нарезает постоянное напряжение пачками, оставляя пустой интервал. И чем пространство шире, тем меньше мощности проходит на выход. Подытожим:

- Высокая частота нарезания импульсов позволяет пройти относительно малогабаритный трансформатор без потерь.

- Электронный способ управления делает возможным варьирование выходной мощности в широких пределах.

Добавим, что в большинстве сварочных инверторов после трансформатора напряжение повторно выпрямляется: это делается для попадания возможностей изделия в круг задач максимального числа пользователей. Что закономерно повышает спрос на продукцию. Сварочный инвертор с режимом переменного тока понадобится далеко не каждому, вдобавок цветные металлы позволяют работать и постоянным током.

Какой сварочный инвертор выбрать

Большинство сварочных аппаратов сегодня строится по схеме инверторов. Простой трансформатор на три фазы практически не используется. Считается, что сварка цветных металлов переменным током оставляет более аккуратный шов. До покупки прибора узнайте, каким диаметром электрода, каким типом и на каком токе выполняются сварочные работы. Прибор обязан соответствовать. К примеру, сварочный инвертор из нашего примера годится исключительно для сварки покрытыми электродами диаметром до 5 мм включительно.

Выбор идеального прибора

При всем прочем сварка постоянным током плавящимся металлическим электродом обнаруживает максимальную скорость. Аргон стоит денег, выполнение работ в среде инертного газа потребует больших затрат. Получается, выполняется оценка предстоящих мероприятий, изыскивается золотая середина между:

- Ценой.

- Качеством.

- Скоростью.

- Простотой.

- Доступностью расходных материалов.

Обратите пристальное внимание на последний пункт, если живете в провинции. Местные дельцы не всегда знают, что род тока бывает переменным. Дело доходит до смешного: самоуверенные в собственной неграмотности, бизнесмены даже не попытаются привезти технику на заказ. Не забудьте осведомиться о местах расположения сервисных мастерских. Часто случается, что магазины товар отказываются принимать обратно, даже если в инструкции напрямую указано на обязанность дилера.

Статистику по поломкам рекомендуется набирать на форумах. Наравне с откровенным незнанием темы владельцы сварочных аппаратов охотно делятся опытом и рассказывают о собственных успехах и неудачах.

vashtehnik.ru