ГОСТ Р 54793-2011 Сварка термопластов. Сварка труб, узлов трубопроводов и листов из PVDF (ПВДФ) нагретым инструментом. Сварка изделий из пвдф

Экструзионная сварка как вид соединения толстостенных изделий

Экструзионный способ существует для соединения толстостенных элементов. И у него по сравнению со сваркой горячим воздухом с применением прутка есть преимущества: шов получается с первого раза, экструзионная сварка происходит быстрее, человеческий фактор сведен в минимуму, так как нет необходимости следить за параметрами сварки, уметь делать красивые швы. То есть, экструзионная сварка будет самой простой для начинающего. Можно сделать ручной сварочный экструдер своими руками.

Экструзионная сварка может быть двух видов: ручная и автоматическая. Среди ручных экструдеров следует отдельно выделить leister fusion 3c. Leister fusion 3c имеет множество преимуществ: высокая производительность, небольшой вес, простой и удобный корпус, пруток не «закручивается». Хороший выбор сварочного оборудования содержится в интернет-магазине Weldmax. Также для использования в узких местах рекомендуется использовать недорогой ручной сварочный экструдер fusion 2. Ручной сварочный экструдер fusion 2 прост в управлении, компактный, удобный и прочный. Сварочный экструдер leister fusion 2 оснащен системой защиты двигателя от холодного пуска. Ручной сварочный экструдер leister weldplast s6 — самый мощный в линейке данного производителя. Ручной сварочный экструдер leister weldplast s6 шнековый, с небольшим уровнем шума, имеет множество программ.

Содержание статьи

Общие требования

Соединяемые детали из пластика и присадочный материал при экструзионном способе сварки должны быть идентичными по определенным показателям:

- химический состав.

- плотность.

- показатели его текучести.

Если соединяются различные по показателям детали, тогда нужно выбирать присадочный материал, средний между значениями соединяемых поверхностей.

Еще одно правило связано с очищением кромок деталей. Это требование должно выполнятся очень строго. Так как многие виды термопласта на воздухе окисляются, очищать их нужно не раньше, чем за 15-20 минут до соединения. Если будет допущено наличие посторонних предметов или частиц на поверхностях, шов будет некачественный. Если после последнего очищения (не рекомендуется очищать растворителем) прошло более 20 минут, повторите процесс заново.

Принцип работы

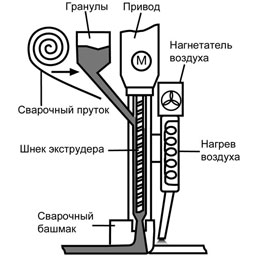

Поверхностями для сварки полиэтиленовых труб и иных изделий являются сварочные канавки, углы полипропиленовых листов, поверхности пленки, расположенной внахлест. Сначала поверхности разогреваются до температуры, необходимой для начала процесса пластификации. Для этого используется нагретый воздух, который исходит их сварочного экструдера. Для нагревания также могут быть использованы внешние способы, например тепловое излучение от стационарного экструдера.

Вместе с этим будущий присадочный материал пока что в виде специальных гранул или прутка помещается в специальную камеру экструдера, в которой происходит нагрев содержимого. Содержимое нагревается до текучего состояния и с помощью шнека или диска (в зависимости от вида экструдера) выдавливается через сварочный башмак в область сварки.

Схема работы

Так как соединяемые поверхности должны стать вязкими перед сваркой, нагретый до определенной температуры воздух выходит в зону сварки из специального сопла. Температуру можно регулировать. Нагрев может быть осуществлен встроенными нагревателями в экструдере (термофен), либо может поступать от внешних носителей (компрессор или пневмосеть в организации).

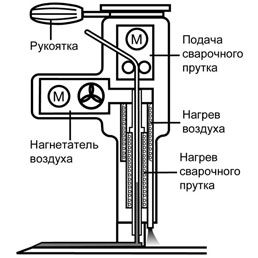

Экструдеры бывают шнековые и безшнековые. Шнековые экструдеры отличаются тем, что присадочный материал расплавляется в шнековой камере и выталкивается наружу с помощью шнека. В безшнековых экструдерах присадочный материал выталкивается с помощью твердой, еще не расплавленной части прутка. Такие экструдеры еще называют плунжерными. Их производительность меньше, чем у шнековых, с ними невозможно использовать гранулы в качестве присадочного материала. Зато его легко можно использовать в малодоступных местах. На окончании сварочного башмака имеется специальное отверстие, которое контролирует поступление присадочного материала в зону сварки.

Экструзионный вид сварки используется чаще для полиэтилена низкого давления, полипропилена, других термопластов 1-й группы. Эта группа отличительна тем, что разница между расплавленным состоянием и состоянием термодеструкции примерно пятьдесят градусов. Таким образом, незначительный перегрев на 30-40 градусов не испортит материал. Термопласты 2-й группы – это ПВДФ и ПВХ. Разница в температурах между вышеуказанными состояниями небольшая, что требует строгого соблюдения температурного режима в зоне нагрева. Шнек для термопластов 2-й группы должен иметь особую форму для более тщательного перемешивания присадочного материала без перегрева.

Таким образом, экструзионный способ сварки полипропиленовых изделий является самым простым для новичков, применяется для соединения толстостенных изделий. Новички могут изготовить ручной сварочный экструдер своими руками. Ручной экструдер для сварки выбрать достаточно легко, так как на рынке существуем множество аппаратов для этого вида соединения, одним из самых популярных является сварочный экструдер leister fusion 2.

[Всего голосов: 0 Средний: 0/5]

svarkaed.ru

Монтаж трубопроводов из PVDF | Инфракрасная и стыковая сварка

Выполняем монтаж технологических трубопроводов из PVDF на территории России и СНГ. При необходимости выполним поставку всех необходимых комплектующих и деталей, в том числе и нестандартных.

Мы гарантируем высокое качество сварных соединений благодаря техническому оснащению, квалификации персонала и тщательному соблюдению стандартов сварки.

Техническое оснащение

Подготовительные работы проводятся в нашем цехе в Екатеринбурге.

Монтажные заготовки Ø20-110 мм мы изготавливаем посредством инфракрасной сварки на аппарате AGRU SP 110-S. Для больших диаметров применяем стыковую машину WIDOS 4002 с блоком протоколирования процесса сварки WIDOS SPA 600. Фланцы и нестандартные детали привариваем ручными экструдерами.

Для монтажа на объекте используем профессиональные стыковые аппараты WIDOS MaxiPlast и 4900 (в зависимости от диаметра PVDF-труб).

Квалификация персонала

Сварочные работы выполняются самыми опытными сварщиками (ввиду стоимости материала).

Все сварщики аттестованы в НАКС для выполнения работ на опасных технических объектах, подконтрольных Ростехнадзору.

Стандарты DVS

Работы проводим в соответствии с немецким стандартом DVS 2207, регламентирующим параметры сварных соединений для фторопластов. Протоколы сварки предоставляются по вашему требованию.

Мы являемся официальным дистрибьютером австрийской фирмы AGRU.

У нас вы можете заказать PVDF-продукцию:

- экструдированные трубы Ø16-400 мм,

- экструдированные трубы Ø20-355 мм с внешним слоем для армирования стеклопластиком,

- литые отводы с углом изгиба 45 и 90°,

- равнопроходные тройники,

- литые переходники,

- втулки и кольца для фланцевого соединения,

- нестандартные детали (обсуждается индивидуально).

Отгрузка продукции из наличия осуществляется с наших складов в Екатеринбурге и Москве.

Средний срок комплектации и доставки заказа из Австрии - 4-6 недель.

pt-plast.ru

ГОСТ Р 54793-2011 Сварка термопластов. Сварка труб, узлов трубопроводов и листов из PVDF (ПВДФ) нагретым инструментом

ГОСТ Р 54793-2011

Сварка термопластов. Сварка труб, узлов трубопроводов и листов из PVDF (ПВДФ) нагретым инструментом

Welding of thermoplastics. Heated tool welding of pipes, pipeline components and sheets out of PVDF

Область применения:Настоящий стандарт распространяется на сварку нагретым инструментом встык листов, а также труб и фитингов из PVDF (ПВДФ). Трубы предназначены для транспортирования газов, жидкостей и твердых материалов, и применяется для термопластов группы ПТР 230_5 с показателем текучести расплава от 1,0 до 25 г_10 мин (при плотности от 1,70 до 1,80 г/см куб.)

Экструзионная сварка

Сварка деталей из полимерных материалов, которая осуцествляется при помощи расплавленного экструдируемого присадочного материала. Наилучшие показатели сварного шва достигаются ри применении одного и того же материала для деталей и сварки.

Экструзионная сварка может быть как автоматическая, так и ручная с применением ручных или переносных экструдеров.

Назначение

Экструзионная сварка применяется для сварки листов, профилей и пленок из ПЭ, ПП, реже ПВХ или ПЭТФ; еще реже из других термопластов. Для напорных трубопроводов из термопластов экструзионная сварка неприменима по одной причине – при стыковом расположении свариваемых изделий (труб, листов, и так далее) прочность сварного экструзионного соединения не превышает 80% от прочности исходных деталей.

Общие требования

Так же, как и для любой другой технологии сварки пластмасс, для сварки экструдером действуют общие требования:

Сваривать следует только детали из одинаковых термопластов. Важнейшим показателем «одинаковости» являются химический состав, плотность и ПТР. При сварке экструдером, те же требования предъявляются к присадочному материалу.

Если ПТР свариваемых деталей отличаются, то присадочный материал следует выбирать таким образом, чтобы его ПТР был средним между ПТР свариваемых деталей.

Свариваемые поверхности должны быть чистыми. При экструзионной сварке эти требования настолько жесткие, что свариваемые поверхности должны быть механически очищены даже от тончайшего слоя окислившегося материала, не более чем за 20 минут до начала сварки.

Это связанно с тем, что технология экструзионной сварки создает сравнительно небольшое течение и перемешивание материала в зоне сварки.

Главная идея

Технология сварки экструдером была изначально разработана для сварки сравнительно толстостенных деталей. По сравнению со сваркой горячим воздухом с применением присадочного материала (прутка), сварка экструдером обеспечивает следующие преимущества:

- позволяет сваривать толстостенные детали за один подход; - увеличивает скорость сварки; - уменьшает влияние человеческого фактора на качество сварного шва.

Принцип

Свариваемые поверхности – специально подготовленная сварочная канавка или угол между листами, или поверхностью пленки, уложенной внахлест, предварительно нагреваются до температуры пластификации горячим воздухом, выходящим из сопла предварительно нагретого сварочного экструдера. В случае стационарных цеховых сварочных экструдеров, поверхности могут нагреваться тепловым излучением.

Одновременно с этим, присадочный материал в виде прутка или гранул, подается в экструдер, нагревается до вязко-текучего состояния и перемешивается шнеком до достижения гомогенной массы.

Вязко-текучий присадочный материал выдавливается из сварочного экструдера и подается в зону сварки через так называемый сварочный башмак.

Давление необходимое для экструзионной сварки, прикладывается через присадочный материал – сварочным башмаком. В случае стационарных цеховых экструдеров, сварочное давление на присадочный материал может сообщаться отдельными приспособлениями.

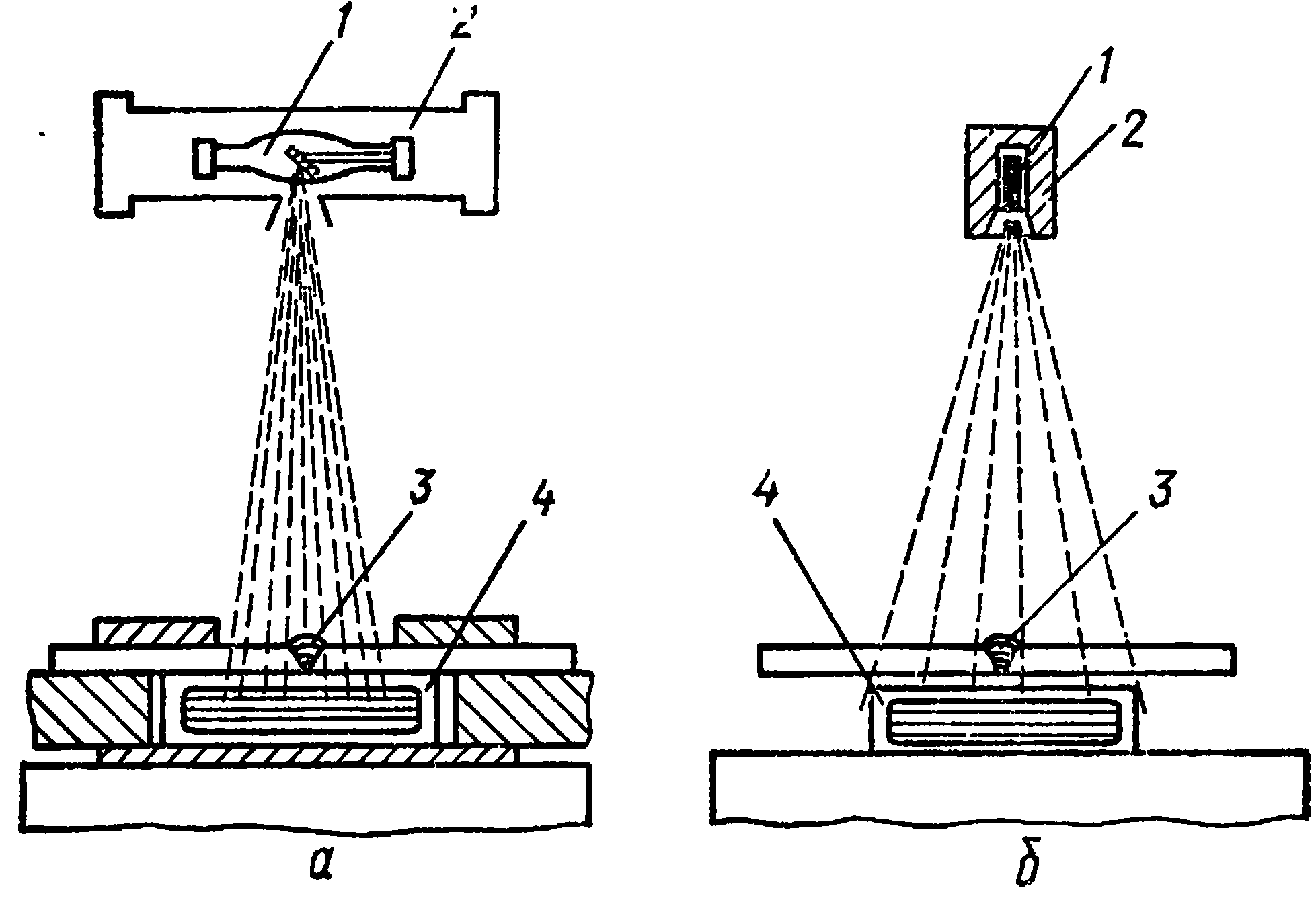

Схема работы сварочного экструдера

Поскольку зона сварки должна быть нагрета перед впрыскиванием присадочного материала, сварочный экструдер снабжен нагревателями воздуха. Горячий воздух подается в зону сварки через «сопло предварительного нагрева», и нагревает свариваемые поверхности до вязко-текучего состояния. Температура горячего воздуха регулируется специальным контроллером.

Нагреватель воздуха может быть в форме термофена, то есть иметь встроенный нагреватель воздуха. Как вариант, экструдер может быть расчитан на внешнюю подачу воздуха – от компрессора или пневмосети предприятия.

Если речь идет о сварочном экструдере шенкового типа, то присадочный материал в форме сварочного прутка или гранул подается в шнековую (экструзионную) камеру.

Вращение шнека обеспечивается электроприводом. На качественных экструдерах используются модифицированные электромоторы, рассчитанные на продолжительный режим работы и имеющие больший ресурс.

Проходя через экструдер, присадочный материал постепенно нагревается и перемешивается до состояния однородной массы. Нагрев материала обеспечивается электронагревателями, расположенными вокруг экструзионной камеры. Температура электронагревателей регулируется специальным контроллером.

Расплавленный присадочный материал подается в зону сварки через сварочный башмак.

В сварочных экструдерах плунжерного типа используется упрощенная схема продвижения присадочного материала через зону нагрева.

Материал в виде сварочного прутка подается на профильные вальцы, которые с усилием вводят его в цилиндрическое отверстие зоны нагрева. Электронагреватели, расположенные вокруг зоны нагрева, постепенно нагревают пруток до вязко-текучего состояния. Таким образом, задняя твердая часть прутка служит поршнем для передачи пластифицированной части.

Сварочные экструдеры плунжерного типа отличаются меньшей производительностью. Компактность и небольшой вес позволяют использовать такой экструдер в труднодоступных местах. К недостаткам плунжерных экструдеров следует отнести их высокую требовательность к диаметру сварочного прутка. А подача присадочного материала в форме гранул здесь вообще невозможна.

Нагретый присадочный материал из сварочного экструдера плунжерного типа, так же как и из шнекового экструдера, подается в зону сварки через сварочный башмак.

Форма рабочей поверхности сварочного башмака соответствует форме свариваемых поверхностей. В передней части башмака имеется специальный «нос», ограничивающий выдавливание присадочного материала вперед по направлению сварки.

Давление присадочного материала на «нос» сварочного башмака обеспечивает движение сварочного экструдера в направлении прокладки сварного шва. Скорость движения сварочного экструдера, таким образом, определяется производительностью экструдера и площадью сечения сварного шва.

Свариваемые материалы

Экструзионной сваркой наиболее часто свариваются изделия из ПНД, ПП иди других термопластов 1-й группы, у которых разница между температурой вязко-текучего состояния и температурой начала термодеструкции составляет более 50оС. Это означает, что даже значительный перегрев материала (на 30-40оС) не может серьезно повредить материалу.

Термопласты 2-й группы, как ПВДФ и особенно ПВХ, отличаются неприятной особенностью – температура термодеструкции материала не намного превышает температуру пластификации. Поэтому при сварке ПВДФ особое требование предъявляются к точности работы системы нагрева материала (экструзионной камеры). А для сварки ПВХ, кроме того, используется сварочный экструдер со шнеком специальной формы, который более тщательно перемешивает материал в процессе его расплавления, не допуская локального перегрева.

Температурная неустойчивость термопластов 2-й группы, кроме того, накладывает дополнительные ограничения на технологию экструзионной сварки – в частности, экструдер не должен выключаться и вновь включаться в процессе сварки, не должен на долго оставляться в режиме ожидания и тому подобное.

Другая неприятность, связанная с ПВХ – это его абразивность и высокая химическая активность при нагреве. Это предъявляет особые требования к стойкости материалов экструзионной камеры и шнека.

Зона опоры не позволяет присадочному материалу выдавливаться в стороны за пределы сварного шва. Для этого в процессе сварки следует прижимать сварочный башмак к свариваемым деталям с заметным усилием.

Подготовка зоны сварки

Подготовка свариваемых поверхностей должна производиться непосредственно перед проведением сварки, так как поверхность многих термопластов быстро окисляется на воздухе. Кроме того, даже небольшое запыление или другое загрязнение свариваемых поверхностей может губительно повлиять на прочность сварного шва при экструзионной сварке. Если после подготовки кромок прошло более 20-ти минут, следует очистить поверхности и сразу приступать к сварке. Очистка растворителями неэффективна.

Варианты сварки

Сварка двух листов бывает швом V-типа, швом X-типа, швом HV-типа, швом К-типа. Выше перечисленные идеализированные, наиболее типичные формы сварных швов. На практике часто возникает необходимость сварить шов, форма сечения которого меняется на протяжении шва. В таком случае, используется вариант сварки швом переменного сечения.

Гладкова Наталья

Объявления о покупке и продаже оборудования можно посмотреть на

Доске объявлений ПластЭксперт

Обсудить достоинства марок полимеров и их свойства можно на

Форуме о полимерах ПластЭксперт

Зарегистрировать свою компанию в Каталоге предприятий

Вернуться к списку терминовe-plastic.ru

ГОСТ Р 54793-2011 Сварка термопластов. Сварка труб, узлов...

Действующий

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дата введения 01.01.2013

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им. Н.Э.Баумана (ФГУ "НУЦСК" при МГТУ им. Н.Э.Баумана), Национальным агентством контроля и сварки (НАКС), ЗАО "Полимергаз", ООО "ТЭП" на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 1037-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту Немецкого союза по сварке и смежным технологиям ДВС 2207-15:1996* "Сварка термопластов. Сварка труб, узлов трубопроводов и листов из PVDF нагретым инструментом" (DVS 2207-15 "Welding of thermoplastics. Heated tool welding of pipes, pipeline components and sheets out of PVDF") путем внесения изменений, объяснение которых приведено во введении к настоящему стандарту

_* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить перейдя по ссылке

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Разработка национального стандарта осуществлена для создания современной отечественной нормативной базы в области сварки. Его введение позволит повысить конкурентоспособность отечественного оборудования, совместимость и взаимозаменяемость продукции, процессов и услуг, а также уровень гармонизации отечественной нормативной базы с международными и региональными стандартами.

Проект национального стандарта разработан на основе аутентичного перевода на русский язык стандарта Немецкого союза по сварке и смежным технологиям DVS 2207-15.

Из текста стандарта исключены ссылки на стандарт Немецкого союза по сварке и смежным технологиям и раздел "Пояснения", содержащий рекомендации по возможности изменения настоящего стандарта с учетом тенденций совершенствования процессов сварки нагретым инструментом.

1 Область применения

Настоящий стандарт распространяется на сварку нагретым инструментом встык листов, а также труб и фитингов из PVDF (ПВДФ), предназначенных для транспортирования газов, жидкостей и твердых материалов, и применяется для термопластов группы ПТР 230/5 с показателем текучести расплава от 1,0 до 25 г/10 мин (при плотности от 1,70 до 1,80 г/см ).

). 2 Нормативные ссылки

В настоящем стандарте использована ссылка на следующий стандарт:

ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Основные требования

Качество сварных соединений зависит от квалификации сварщиков, пригодности применяемого оборудования и приборов, а также от выполнения требований стандартов по сварке. Сварное соединение может быть испытано с помощью неразрушающих и/или разрушающих методов контроля.

Сварочные работы должны контролироваться, а методы и объем контроля согласовываться между сторонами договора. Рекомендуется записывать условия и параметры сварки в протоколы (см. приложение В).

Для обеспечения качества рекомендуется испытывать образцы соединений до начала и в процессе сварочных работ.

Каждый сварщик должен быть обучен и иметь действующее аттестационное удостоверение с соответствующей областью аттестации. Оборудование и приборы, применяемые для сварки, должны соответствовать требованиям норм, утвержденных в установленном порядке.

4 Меры, принимаемые до сварки

Зона сварочных работ должна быть защищена от влияния погодных условий (например, от влаги и температур ниже 5 °С). Если с помощью принятых мер (например, предварительный нагрев, укрытие, отопление) будет поддерживаться необходимая и достаточная для сварочного процесса температура заготовок, то работы допускается проводить при любой наружной температуре. При необходимости выполняется дополнительная проверка образцов методами, изложенными в разделе 7.

Для защиты от воздействия солнечного излучения, приводящего к неравномерному нагреву заготовок, следует использовать укрытия. Охлаждение потоками воздуха во время сварочного процесса не допускается; концы труб должны быть заглушены.

Соединяемые поверхности деталей, подлежащих сварке, не должны иметь повреждений и должны быть очищены от загрязнений (например, грязи, масла и стружки).

5 Сварка нагретым инструментом встык труб, трубопроводных узлов, фитингов и листов

При сварке встык поверхности свариваемых деталей выравниваются на нагревателе под давлением, нагреваются до температуры сварки при уменьшенном давлении и после удаления нагревателя соединяются под давлением. На рисунке 1 показан принцип этой процедуры.

Рисунок 1 - Принцип сварки встык трубы нагретым инструментом

Рисунок 1 - Принцип сварки встык трубы нагретым инструментом

Сварка должна выполняться с помощью оборудования, отвечающего требованиям норм, утвержденных в установленном порядке.

Давление сжатия должно быть точно настроено и воспроизводимо (см. 5.3.4).

5.2 Подготовка к сварке

Перед началом сварки с помощью прибора для измерения температуры поверхности необходимо проконтролировать температуру нагревателя в области соприкосновения с заготовкой. Сварку не следует начинать ранее чем через 10 мин после достижения требуемой температуры нагревателя.

Для обеспечения качественного сварного соединения нагреватель необходимо очистить с помощью салфетки без ворса перед каждой сварочной операцией. Антиадгезионное покрытие инструмента в рабочей зоне не должно иметь повреждений.

Усилия (или давления) сжатия заготовок должны быть определены для используемой машины на основании представленных производителем рассчитанных или измеренных данных. Во время сварки труб дополнительно экспериментальным методом определяется величина усилия перемещения подвижного зажима сварочной машины с закрепленной заготовкой. Это усилие устанавливают по показаниям индикатора сварочного оборудования при медленном перемещении заготовки, подлежащей сварке, и добавляют к ранее определенным усилиям смыкания.

Номинальные толщины стенок свариваемых частей в области их соединения должны соответствовать друг другу.

Трубы и фитинги выравнивают в осевом направлении (отцентровывают) в сварочном оборудовании до их зажима. Легкое осевое перемещение частей, подлежащих сварке, должно быть обеспечено, например, с помощью роликоопор.

Соединяемые поверхности должны подвергаться механической обработке чистым, незамасленным инструментом непосредственно перед сваркой и быть параллельными в зажатом положении.

Максимальный зазор между поверхностями после торцевания представлен в таблице 1.

Таблица 1 - Максимальный зазор между свариваемыми зонами

dokipedia.ru

PVDF – ПВДФ – Фторопласт – поливинилиденфторид » общие характеристики применение

ПВДФ — общие характеристики

PVDF — ПВДФ — фторопласт — поливинилиденфторид является фторированным, частично кристаллическим техническим полимером, содержащим 59% фтора. Данный материал получается путем полимеризации фтористого винилидена. Обладает исключительной механической, физической, химической устойчивостью, а также обеспечивает оптимальные рабочие характеристики и термическую стабильность до 140°С.

Трубы, фитинги и арматура ПВДФ производятся из термопластиковой смолы марки SOLEF (производства компании "SOLVAY"), которая специально разработана для изделий промышленного применения.

ИЗ ПВДФ выпускаются

- трубы

- фитинги

- трубопроводная арматура

- запорная арматура

- шаровые краны

- исковые затворы

- мембранные вентили с ручным и автоматическим приводом

- обратные клапаны и роторные расходомеры

Производство продукции из ПВДФ осуществляется согласно основным нормам и стандартам качества. Вся продукция производится в соответствии с системой качества ISO 9001.

ПВДФ марки SOLEF представляет собой в высшей степени чистую смолу. В отличие от других термопластов, он не содержит стабилизаторов, пластификаторов, смазочных веществ или добавок.

Благодаря высокой степени чистоты и исключительным эксплуатационным характеристикам, ПВДФ является лучшей альтернативой металлическим материалам и находит широкое применение в различных отраслях промышленности:

- химической

- нефтяной

- фармацевтической

- целлюлозно‐бумажной,

- лектронной и т.д

- Высокая химическая стойкость, отсутствие реакции при контакте с большинством неорганических кислот и оснований, органическими кислотами, ароматическими и алифатическими углеводородами, спиртами и галогенированными растворителями, однако не рекомендуется использовать поливинилиденфторид с фтором, аминами, кетонами и олеумом (серная кислота с серным ангидридом).

- Высокая износостойкость: согласно тесту Табера, в ходе которого потеря веса материала определяется после воздействия на него шлифовальным кругом со скоростью вращения 1000 об/мин.), ПВДФ обладает лучшей стойкостью по сравнению с другими термопластами (CS‐10 нагрузка1 кг – потеря веса/1000 об. = 5‒10 мг).

- Прекрасные показатели механической прочности даже при повышенных температурах.

- Высокий уровень собственного сопротивления материала ультрафиолетовому излучению.

- С физиологической точки зрения, материал не является токсичным и, следовательно, подходит для использования при передаче питьевых жидкостей и пищевой продукции.

Физические характеристики ПВДФ марки SOLEF

| Плотность | ISO 1183 | г/см3 | 1,78 | 178 |

| Индекс текучести (230°С. 5 кг) | ISO 1133 | г/(10мин) | 6 | 6 |

| ASTM D1238 | г/(10мин) | 24 | 6 | |

| Модуль эластичности | ISO 527 | МПа = Н/мм2 | 2100 | 2100 |

| ASTM D790 | МПа = Н/мм2 | 2200 | 2100 | |

| Ударная прочность по Изоду с | ASTM D256 | Дж/м | 55 | 110 |

| надрезом при 23°С | 80 | 80 | ||

| Относительное удлинение при | ISO 527-1, -2 | % | 5‒10 | 20‒50 |

| разрыве | ASTM D 638 | % | 110 | 110 |

| Твердость по шкале Роквелла | ASTM D785 | R | 50 | 50 |

| Предел прочности на | ISO 527 | МПа = Н/мм2 | 53‒57 | 53‒57 |

| растяжение | ASTM D638 | МПа = Н/мм2 | 171 | 170 |

| Теплостойкость по Вика (1 кг) | ISO306 | °С | 148 | 147 |

| Температура деформации при | ASTM D648 | °С | 145 | 145 |

| нагреве (0,46 Н/мм2) | ISO 75 | °С | ||

| Теплопроводность при 23°С | DIN 52612-1 | Вт/(м °С) | 0,19 | 0.19 |

| ASTM С 177 | Вт/(м °С) | 0,2 | 0,2 | |

| Коэффициент линейного | DIN 53752 | м/(м °С) | 12 х 10‒5 | 12×10‒5 |

| теплового расширения | ASTM D 696 | м/(м °С) | 12 х 10‒5 | 12×10‒5 |

| Предельный кислородный | ISO 4859‒1 | % | 44 | 44 |

| индекс | ASTM D2863 | % | 44 | 44 |

Основные свойства ПВДФ

Перечисленные в таблице свойства ПВДФ позволяют удовлетворить наиболее важные требования промышленных предприятий, от исключительной химической устойчивости к агрессивным жидкостям даже при повышенных температурах до отличных механических характеристик.

Термостойкость от -40 до +140°C Низкая шероховатость поверхности Высокий коэффициент расхода (очень гладкая внутренняя поверхность стенок) Химическая стойкость Исключительная химическая стойкость при транспортировки агрессивных жидкостей (устойчивость к большинству неорганических кислот и оснований, ароматическим и алифатическим углеводородам, органическим кислотам, спиртам и галогенированным растворителям) Оптимальная износостойкость Низкие затраты по причине длительного срока эксплуатации Полностью перерабатываемый и нетоксичный материал Безопасный с физиологической точки зрения Полностью перерабатываемый и нетоксичный материал Безопасный с физиологической точки зрения Простота выполнения соединений(стыковая и раструбная сварка, фланцевое и резьбовое соединение) Экономичный монтаж Оптимальные механические характеристики ПВДФ обеспечивает механическую прочность, требуемую при проектировании промышленных установокСтандарты, разрешения и знаки качества

- ISO/DIS 10931 иСстемы оплимерных ртубопроводов рпомышленного анзначения. Поливинилиденфторид: технические условия на компоненты и систему.

- DVS 2207-15 Горячая сварка труб, соединительных деталей и листов из ПВДФ.

- DVS 2202-1 Дефекты сварных соединений из ПВДФ. Характеристики, описания и оценка

- DVS 2208-1 Устройства и приспособления для выполнения сварки посредством термоэлемента.

- FDA (Food and Drug Administration – США) Сертификат № 21 CFR 177.2510 Пригодность смолы ПВДФ марки SOLEF компании для взаимодействия с пищевой дукцией.

- KTW (Institut Kunststoff fur Trinkwasser – Германия) Пригодность смолы ПВДФ марки SOLEF компании "SOLVAY" для взаимодействия с питьевой водой.

- WRAS (Water regulations advisory scheme – UK) Пригодность смолы PVDF марки SOLEF компании "SOLVAY" для взаимодействия с питьевой водой.

- Ростехнадзор РФ – разрешение №РРС 00-34418 от 01.06.2009 на применение на химических, нефтехимических и других взрывопожароопасных производствах и объектах.

В производстве и ремонте оборудования используйте только качественные материалы! Фторопласт, Текстолит, Стеклотекстолит, Капролон, Паронит, Изолента, Оргстекло и мн.др. приобретайте в компании МИГ СЕРВИС Цены Вас приятно удивят! Отгрузка со склада в Санкт-Петербурге во все регионы России!

tex-servis.ru

Стыковая сварка полимеров

Одним из важнейших свойств полипропилена, полиэтилена, ПВХ и ПВДФ является возможность сваривания встык без использования присадочных материалов. Процесс стыковой сварки можно разделить на несколько этапов.

- Установка заготовок. Детали перед стыковой сваркой должны быть отрезаны, зачищены от стружки и обезжирены. При подготовке деталей нужно учитывать, что нагревательный элемент прямой и детали должны быть отрезаны ровно иначе пострадает качество сварки.

- Прогрев и выравнивание. После установки свариваемых заготовок нужно прижать их к нагревательному элементу с заданным давлением для того что бы кромки выровнять заготовки и прогреть материал перед сваркой. Время прогрева и давление выбираться исходя из толщины и длинны свариваемых деталей.

- Сваривание и остывание. После прогрева заготовки сжимают между собой с заданным давлением и оставляют до предварительного остывания. На этом этапе важно правильно рассчитать давление на сжатие и дать заготовкам остыть до 50-70 градусов.

Так же важным фактором является температурный режим. Для каждого материала температура будет своя. Так для примера полипропилен сваривается при температуре 215-220 градусов. Все режимы сварки и температуру можно взять из стандарта DVS 2205. К сожалению качество многих отечественных пластиков оставляет желать лучшего и режимы сварки для таких материалов нужно подбирать вручную. В таких случаях качество стыкового шва будет напрямую зависеть от опыта специалиста и правильности подбора им режима сварки для конкретного материала.

У стыковой сварки есть масса преимуществ:

- Скорость и простота. В среднем время на сварку детали при соблюдении всех режимов составляет около 8-12 минут. Длинна рабочей поверхности нагревательного элемента от 1,5 до 2,5 метра. Таким образом можно сказать что скорость сварки от 9м до 15м в час.

- Прочность и качество. Прочность стыкового шва сравнима с прочностью самого материала и при соблюдении режимов сварки составляет 90% от прочности свариваемого материала. Стыковой шов герметичен и не требует дополнительной проверки.

- Стыковые швы практически незаметны на материале что позволяет активно использовать их при сварке бассейнов, декоративных элементов и других изделий внешний вид которых имеет большое значение.

- При использовании стыковой машины на производстве вам удастся изготавливать более технологичные изделия и экономить материал.

Компания Полимеризделия готова предложить своим клиентам стыковые машины серии DVS отлично зарекомендовавшие себя на Российском рынке. Машины выпускаются трёх размеров 1,5м, 2м и 2,5м длинной.

На все вопросы по стыковым машинам вам смогут ответить наши специалисты по тел. 8-495-532-40-03

polimerizdeliya.ru