Большая Энциклопедия Нефти и Газа. Сварка бронзы и латуни

13.1 Сварка бронзы

Большинство бронз применяется в виде литья, поэтому основным назначением сварки является исправление дефектов литья и ремонт поврежденных изделий. При сварке бронз обычно применяют присадочные прутки или электроды того же состава, что и основной металл. Электродные покрытия и флюсы для большинства бронз используют те же, что и при сварке Сu. Массивные детали перед сваркой следует нагревать до 200-400 °C, а после сварки – охлаждать в воде.

13.2 Сварка латуни

Сварка латуни небольшой толщины ведется графитовым электродом без присадочной проволоки на постоянном токе прямой полярности. Сварку латуней графитовым электродом производят с использованием флюсов. Наибольшее распространение получил флюс следующего состава (%): криолит 35, хлористый калий 50, хлористый натрий 12,5, древесный уголь 2,5. Флюс наносят на стержни диаметром 6-8 мм из присадочного металла марки ЛК-80-3.

2 Задания

1 Получить у преподавателя индивидуальное задание.

2 Подобрать режимы сварки и технологию для предложенного сплава.

3 Вопросы к практическому занятию

1 Какие свойства Сuзатрудняют сварку и почему?

2 Основные технологические приемы сварки Сuугольным электродом и назначение флюса.

3 Особенности сварки Сuметаллически покрытым электродом.

Автоматическая и полуавтоматическая сварка Сuплавящимся электродом и в защитных газах.

Особенности и способы сварки латуни.

Способы сварки бронз.

Практическая работа 14

Определение толщины стенки трубопроводов и проверка прочности и устойчивости подземных и надземных трубопроводов

1 Теоретическая часть

Выбор трассы трубопроводов должен производиться по критериям оптимальности. В качестве критериев оптимальности следует принимать приведенные затраты при сооружении, техническом обслуживании и ремонте трубопровода при эксплуатации, включая затраты на мероприятия по обеспечению сохранности окружающей среды, а также металлоемкость, конструктивные схемы прокладки, безопасность, заданное время строительства, наличие дорог и др.

Взаимные пересечения проектируемых и действующих трубопроводов допускаются в исключительных случаях при невозможности соблюдения минимальных расстояний от оси магистральных трубопроводов до населенных пунктов, промышленных предприятий и сооружений.

Нормативные сопротивления растяжению (сжатию) металла труб и сварных соединенийиследует принимать равными соответственно минимальным значениям временного сопротивления и предела текучести, принимаемым по государственным стандартам и техническим условиям на трубы.

Все расчеты ведутся по СНиП 2.05.06-85 (2000).

Расчетные сопротивления растяжению (сжатию)следует определять по формуле:

; (14.1)

где m – коэффициент условий работы трубопровода;

– коэффициент надежности по материалу;

– коэффициент надежности по назначению трубопровода;

– минимальное значение временного сопротивления металла трубы (МПа)

studfiles.net

Сварка бронзы — studvesna73.ru

Сварка — бронза

Сварка бронзы и заварка дефектов бронзового литья производится в восстановительном пламени из расчета 100 — 150 л / ч ацетилена на 1 мм толщины металла. Состав флюсов тот же, что и при сварке меди и латуни; присадочная проволока должна быть ближе по составу к свариваемой бронзе. [1]

Сварка бронзы осуществляется как с общим подогревом, так и вез подогрева. Подготовка кромок и разделка раковин производятся так же, как и при сварке чугуна. При сварке с общим подогревом производится заформовка места сварки огнеупорной глиной или графитовыми пластинками. Из-за хрупкости в процессе сварки изделия н должны подвергаться нагрузкам и толчкам. [2]

Сварка бронзы производится строго нормальным пламенем. [3]

Сварка бронзы элеКтродуговая дает удовлетворительные результаты при применении соответствующих электродов и режимов. Применение электродов со стержнем из бронзы БрОЦ10 — 2 может быть рекомендовано для неответственных деталей и заварки незначительных пороков литья. Толщина покрытия должна находиться в пределах 0 05 — 0 15 мм на сторону, так как его увеличение снижает пластические свойства шва. [4]

Сварка бронзы выполняется на постоянном токе обратной полярности при плотности тока 8 — 10 а / ммг. Предварительный подогрев ведется до температуры 350 — 400, но он необязателен. Места сварки следует зачищать до чистого металла. [5]

Сварка бронзы производится так же, как и латуни. В качестве присадочного металла применяют бронзу с присадкой фосфора, алюминия или марганца, которые препятствуют выгоранию олова. После сварки деталь подвергают нагреву до 550 — 600 и быстро охлаждают. [6]

Сварка бронзы осуществляется как с общим подогревом, так и без него. При сварке с общим подогревом производится заформовка места сварки огнеупорной глиной или графитовыми пластинками. Из-за хрупкости в процессе сварки изделия не должны подвергаться нагрузкам и толчкам. [7]

Сварка бронзы электродуговая дает удовлетворительные результаты при применении соответствующих электродов и режимов. [9]

Сварка бронзы производится газовым и дуговым способами. При дуговой сварке электродом является пруток того же состава, что и свариваемый ( Материал с применением флюса, как и при сварке меди. Обмазка электрода выполняется из переплавленной буры, мела и жидкого стекла. После сварки рекомендуется термообработка наплавленного — участка нагревом до температуры 500 — 550 С с последующим охлаждением в холодной воде. [10]

Сварка бронз может производиться как угольными, так и металлическими электродами. Бронзовые детали перед сваркой рекомендуется подогревать до 200 — 550 С. При этом более высокая температура подогрева берется для деталей сложной конфигурации. Для простых деталей в виде втулок температура предварительного подогрева может быть взята меньшей. Сварка бронз производится при исправлении дефектов отливок, ремонте поломанных и изношенных деталей, а также при соединении частей изделий сложной формы. Такие изделия называют свар-нолитыми. [11]

Сварка бронз производится в нижнем или полувертикальном положении. При сварке стыковых швов и заварке сквозных дефектов следует применять подкладки для предупреждения протекания металла. Подкладки делают из стальных листов, асбеста, огнеупорной глины. Форма подкладок должна соответствовать конфигурации внутренней стороны детали в месте сварки. [12]

Сварка бронзы применяется главным образом при ремонте бронзовых литых изделий и производится так же, как сварка латуни, с той лишь разницей, что присадочным материалом служит бронза с присадкой фосфора, алюминия или марганца, препятствующих выгоранию олова. После сварки изделие подвергают отжигу при температуре 500 — 550 и последующему быстрому охлаждению. [13]

Сварка бронзы затруднений не встречает. Как правило, присадочный металл в виде литых стержней диаметром 6 — — 8 мм имеет тот же состав, что и основной. [14]

Сварку бронзы ( сплавы меди с оловом, цинком, алюминием и др.) в основном производят теми же электродами и флюсами, что и сварку латуни и меди. [15]

Страницы: 9ensp;9ensp;1 9ensp;9ensp;2 9ensp;9ensp;3 9ensp;9ensp;4

Поделиться ссылкой:

Сварка бронзы, как и сварка любого другого сплава цветного металла достаточно специфична. В первую очередь, это обусловлено собственными физико-механическими свойствами материала. Бронза обладает достаточно высокой теплопроводностью, и многие литьевые бронзы обладают высокой текучестью в расплаве, что требует от сварщика специфических навыков.

Во вторую очередь, сам сплав бронзы имеет различные свойства в зависимости от содержания тех или иных легирующих компонентов. Принято разделать бронзы на оловянные, кремнистые, фосфорные, алюминиевые и прочие. При сварочных работах, по каждому из этих сплавов есть свои особенности, в основном это побочные вещества, которые выделяются в виде вкраплений металла сварочного шва, или налета, и требуют дополнительных средств, в виде обмазок или флюсов для эффективного проведения сварочных работ. Все эти факторы требуют особого подхода при электродуговой сварке, и тщательного выбора, какими электродами варить бронзу в отдельных случаях.

Самые ярко выраженные побочные эффекты наблюдаются в сварных работах по оловянным бронзовым сплавам. При быстром нагреве и охлаждении на границах сварочного шва выделяется богатый оловом хрупкий сплав, который крайне отрицательно сказывается на механических свойствах шва. Для этого в первую очередь применяют сварку с предварительным подогревом. И используют для сварки прутки из сплава меди, 8% цинка, 3% олова, 7% свинца, 0,4% никеля 0,2% фосфора, и 0,3% железа. В частности, для сварки сплава БрОЦ10-2 рекомендуется использовать, стержень электрода из сплавов БрОЦ10-2 или БрОЛ А8-0,8-0,7 с покрытием ММЗ-2.

При сварных работах по алюминиевым бронзам главной проблемой становится образование тугоплавкого оксида алюминия на поверхности металла. Для сварки этих сплавов используются электроды на основе бронзового стержня с 10% алюминия и 3-5 % железа, а в некоторых случаях содержат до 2.5% марганца. Вообще, при включении в состав электродов для сварки бронз легирующих элементов в виде никеля или марганца помогает избежать трещинообразования при сварке. Для заварки дефектов широко применяются электроды АНМц или ОКЗ-АБ. Они так же подходят для работ по алюминиево-никелевым бронзам. Из зарубежных электродов для сварки бронз на основе алюминия можно использовать бельгийские Lаstek 64, или UTP34 для сложных сплавов.

Электроды для сварки фосфористой бронзы берутся с на медной основе с 8-11% олова и 1-0.5% фосфора. Покрытие для таких электродов состоит из 75-80% борного шлака и 20-25% жидкого стекла. Для медно-никелевых сплавов хорошо подходят электроды марки МН-5.

В общих случая для проварки дефектов в деталях и при наплавке достойное качество шва выходит при использовании ММЗ-2, МН-4, ЦБ-1, а также толстопокрытых электродов ОЗБ-2М, ЗТ и Комсомолец-100. Из зарубежных электродов для сварки простых бронзовых сплавов можно также отметить AS BRONZ Askaynak и Unitor ALBRONZE-344.

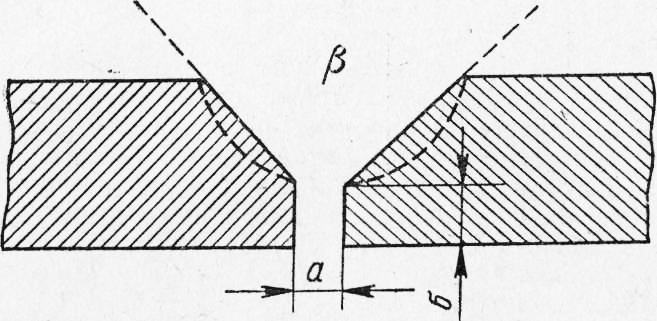

Неплохие результаты для сплавов бронзы дает электродуговая сварка угольным электродом. При нем используются прутки из чистой меди или подобные Бр.ОФЭ-ОЗ из фосфористой бронзы. Для недопущения образования закиси меди используют флюсы из борной кислоты и прокаленной буры, или флюс из буры и магния. Ну а для сварки катаных деталей толщиной до 6 мм отлично подходит аргоно-дуговая сварка вольфрамовым электродом. При этом лучше использовать предварительную V-образную разделку кромок.

При газовой сварке бронз. особенно, оловянных, следует применять специальную технологию газовой сварки для того, чтобы максимально возможно уменьшить угар олова и цинка. В сварочном пламени должны быть отчётливо видны три зоны. Плавление металла должно происходить при воздействии на него конца второй зоны пламени.

При газовой сварке бронз. особенно, оловянных, следует применять специальную технологию газовой сварки для того, чтобы максимально возможно уменьшить угар олова и цинка. В сварочном пламени должны быть отчётливо видны три зоны. Плавление металла должно происходить при воздействии на него конца второй зоны пламени.

При сварке кремнистых бронз рекомендуется выбрать слегка окислительное сварочное пламя, установив соотношение кислорода к ацетилену О2 /С2 Н2. примерно равное 1,2. Тяжелее всего газовой сваркой сваривать алюминиевые бронзы из-за образующегося оксида Al2 O3. который способствует сгущению сварочной ванны и препятствует отложению присадочного металла.

Тяжелее всего свариваются бронзы, в состав которых входит 8-11% алюминия. Подобные сплавы обязательно должны проходить термическую обработку. Для этого свариваемые изделия перед сваркой нагревают до температуры 350-400°C, что существенно улучшается свариваемость сплава.

Мощность сварочной горелки для газовой сварки определяется, исходя из толщины свариваемого изделия и его размеров. При выполнении подогрева мощность горелки выбирают такую же, как и для сварки стали:

При отсутствии подогрева рекомендуемую мощность выбирают по следующему выражению:

Где s — толщина свариваемого металла, мм.

Диаметр присадочного прутка выбирается в пределах 4-7мм, если толщина сварных кромок более 6мм.

Флюсы для газовой сварки бронзы

При сварке оловянных или кремниевых бронз, самым распространённым флюсом является бура Na2 B4 O7. Но часто применяются и флюсы для газовой сварки меди. Для сварки алюминиевых бронз можно применять те же флюсы, что и для сварки алюминия. Неплохие результаты можно получить в случае применения флюса, в состав которого входят 45% хлорида калия (KCl), 20% хлорида бария (BaCl), 20% хлорида натрия (NaCl), 15% фторида натрия NaF. Для никельсодержащих бронз чаще всего используют флюс, содержащий буру (Na2 B4 O7 ), борную кислоту (h4 BO3 ) и поваренную соль (NaCl).

Техника сварки бронзы газовой горелкой

Технические приёмы для сварки бронзы такие же, как и для газовой сварки меди, или сварке латуни.

При заварке литых дефектов, следует сначала заварить крупные дефекты, а затем оставшиеся мелкие. Делается это с тем расчётом, чтобы при заварке большого дефекта прогреть металл. Это облегчит заплавку мелких раковин.

Если необходимо заварить глубокие дефекты, то деталь устанавливают под углом, примерно, 15° относительно нижнего положения. Сварку при этом выполняют «на подъём». В большинстве случаев, такая техника сварки позволяет получить сварное соединение за один проход и это играет большую роль в обеспечении хорошего качества сварки. При сварке бронзы газовой горелкой, обычно применяют левый способ газовой сварки .

Качество сварки бронзы газовыми горелками

При газовой сварке бронзы, получившийся сварной шов в некоторых случаях может иметь такую же прочность, как и основной металл. Но, в большинстве случаев, прочность металла сварного шва составляет 85-90% от прочности свариваемого металла. Особенно, если не проводилась термообработка шва.

Проковка сварного шва оказывает положительное влияние на качество сварки в том случае, когда температура проковки оптимально подобрана. Проковка повышает прочность сварного шва и уплотняет его. После окончания сварки рекомендуется провести отжиг сварного соединения. Температура отжига зависит от марки бронзы. Для бронзы БрАМц 9-2 отжиг производят при температуре 650-750°C. Для бронзы Бр.КМц 3-1 температура отжига составляет 700-750°C. Для марки оловянной бронзы Бр.ОЦС4-4-2,5 отжиг ведут при температуре 600°C.

Время газовой сварки-наплавки бронзы определяется мощностью газовой сварочной горелки. А мощность выбирается, исходя из толщины свариваемой бронзы. Рекомендуемая мощность горелки и примерное время наплавки, указаны в таблице, из расчёта 1см 3 наплавленной бронзы:

Время выполнения наплавки, мин/см 3

Сварка бронзы. Производится при ремонте, исправлении брака литья или обработки, наплавке. Бронзовые изделия можно сваривать с предварительным подогревом до 350—450° и без него. Прочность бронзы при высоких температурах понижается. Поэтому деталь перед сваркой следует тщательно закреплять во избежание / повреждения от случайных толчков и ударов. При нагревании оло — вянистой бронзы свыше 550° из нее выделяется олово в виде шариков, скользящих по поверхности металла, быстро окисляющихся и образующих белый осадок окиси олова. На месте выделившегося олова остаются пустоты, придающие наплавленному металлу пористость и уменьшающие его прочность.

Дуговая сварка бронзы производится металлическим или угольным электродом в нижнем положении. Сварку металлическим электродом производят на постоянном токе при обратной полярности. При сварке угольным электродом применяют прямую полярность. Ток берут из расчета 30—40 а на 1 мм диаметра металлического электрода. Можно применять и переменный ток, но для большей устойчивости горения дуги выбирать его из расчета 75— 80 а на 1 мм диаметра электрода. Сварку ведут возможно быстрее, без перерывов и поперечных движений электрода.

После сварки литые бронзовые детали отжигают при 450— 500°. Прокатанную бронзу после сварки проковывают в холодном состоянии для получения плотного и урочного металла шва.

Фосфористую бронзу сваривают металлическими электродами состава: 9—11% олова, 0,5—1% фосфора, остальное — медь. Для сварки оловянистой бронзы берутся прутки, содержащие: 8% цинка, 3% олова, 6% свинца, 0,2% фосфора, 0,3% никеля, 0,3% железа, остальное — медь. Прутки для сварки алюминиевой бронзы имеют состав: 8,5—9,5% алюминия, 1,5—2,5% марганца, 1% железа, остальное — медь.

При сварке фосфористой бронзы в качестве покрытия применяют смесь из 75—80% борного шлака и 25—20% жидкого стекла. Борный шлак получают расплавлением в тигле смеси из 4—5% порошка магния и 95—96% плавленой буры с последующим размельчением ее и просеиванием через сито с 900—1000 отв/см2. Для сварки алюминиевой бронзы используют покрытие состава: 42% хлористого калия, 20% хлористого натрия, 38% криолита, 20—30% жидкого стекла от веса сухой части покрытия.

Если сварку производят угольным электродом, то в качестве присадочного прутка используют проволоку того же состава, что и при сварке металлическим электродом. Флюсом служит смесь из сухих веществ покрытия приведенного выше состава, которую подсыпают в сварочную ванну.

Наплавка бронзой стальных и бронзовых изделий. Поверхности деталей, работающих на трение, наплавляют литыми или прокатанными электродами из бронзы ОСЦ-5-3-20 или АЖ-9-4 состава:

TOC o «1-59quot; h z Олово. 4—5

Электроды отливаются в формы при температуре 1200*. Шихту расплавляют в графитовом тигле, на коксовом горне или в электропечи. После отливки поверхность электродов зачищают до металлического блеска. Диаметр электрода 7—8 мм. Наплавка

производится голыми электродами, постоянным током при обратной полярности из расчета 30—35 а на 1 мм диаметра электрода.

Наплавляемая поверхность предварительно очищается с помощью зубила, пескоструя или обработкой на станке, тщательно обезжиривается и посыпается прокаленной при 500—550“ бурой слоем 0,5 мм. Наплавку ведут непрерывно, отдельными валиками, при длине дуги 3—4 мм. После наплавки каждый валик тщательно очищают стальной щеткой и проковывают легкими ударами молотка. Наплавку производят в несколько слоев; толщина каждого слоя 2—3 мм. После наплавки деталь медленно охлаждают в сухом песке.

При наплавке электродами из алюминиевой бронзы АЖ-9-4 на электрод наносится покрытие того же состава, что и при сварке алюминиевой бронзы. Толщина слоя покрытия 2—2,5 мм. После сушки на воздухе в течение 8 час электроды с покрытием прокаливают в течение 1,5—2 час при 140°. Наплавку производят на постоянном токе при прямой полярности, равным 40 а на 1 мм диаметра стержня электрода. В процессе наплавки поверхность Детали посыпают слоем 0,5 мм сухой порошкообразной смеси, применяемой для приготовления покрытия.

Для наплавки можно применять угольные электроды, используя в качестве присадочного материала прутки из бронзы АЖ-9-4, покрытые указанным выше составом. Сварка ведется на постоянном токе при обратной полярности.

Для угольного или графитового электрода диаметром 10—12 мм ток должен быть 300—350 а. Наплавляемая поверхность засыпается сухим порошком состава: 5096 криолита, 25% хлористого калия, 25% хлористого натрия. Длина дуги при наплавке угольным электродом должна равняться 7—8 мм.

Сварка латуни. Латунь представляет собой сплав меди с цинком, имеющий температуру плавления 1060—1100°. При дуговой сварке происходит интенсивное испарение цинка из латуни, что является основной причиной пористости металла шва. В процессе сварки латуни происходит также поглощение расплавленным металлом водорода, который не успевает выделиться при застывании жидкого металла и образует газовые пузырьки и поры. Это создает дополнительную поверхность, увеличивающую испарение цинка и пористость металла шва. Водород попадает в жидкий металл из покрытия или флюса.

При сварке латуни металлическим электродом применяют постоянный ток при прямой полярности. Сварка ведется в нижнем положении очень короткой дугой. Ток для электрода диаметром 5 мм должен колебаться в пределах 250—275 а, скорость сварки — не менее 0,3—0,4 м/мин. После сварки шов проковывают, а затем отжигают при 600—650°. При содержании меди менее 60% проковка производится в горячем состоянии при температуре выше 700°. Если в латуни содержится более 60% меди, проковку производят в холодном состоянии. Латунь следут сваривать в один слой. Многослойная сварка не рекомендуется, так как приводит к появлению трещин.

В качестве электрода используется проволока из латуни следующего состава: 38,5—42,5% цинка, 4—5% марганца, 0,5% алюминия, 0,5—1,5% железа, 1% прочих примесей, остальное — медь. Проволока имеет покрытие, состоящее из 30% марганцевой руды, 30% титанового концентрата, 15% ферромарганца, 20% мела, 5% сернокислого калия, 35% жидкого стекла к сумме сухих частей обмазки. Покрытие наносится слоем 0,2—0,3 мм. На покрытие, после его затвердевания наносится слой флюса толщиной 0,9—1,1 мм. В качестве флюса берут борный шлак, замешанный на жидком стекле в тех же пропорциях, что и при сварке бронзы.

При сварке латуни угольным электродом используют такие же флюсы и сварочные режимы, как и при сварке меди. Составы присадочной проволоки приведены в табл. 49.

Присадочная проволока, применяемая при сварке латуни угольным электродом

Хорошие результаты при сварке латуни угольной дугой дает проволока из латуни ЛЦМ-40-4,5, содержащая 40% цинка и 4,5% марганца. В этом случае в качестве флюса применяют молотый борный шлак или буру.

Автоматическая сварка латуни плавящимся электродом под флюсом. Этот способ исследован В. Т. Золотых. Сварка осуществляется с помощью сварочных головок или сварочных тракторов, используемых при сварке стали. Возможна шланговая полуавтоматическая и автоматическая сварка. В качестве плавящегося электрода используется медная проволока Ml, М2 или М3. Сварка ведется на постоянном токе при обратной полярности. Применяется флюс AH-348UI или ОСЦ-45; на 100 весовых частей флюса добавляется 10 весовых частей борной кислоты и 20 весовых частей кальцинированной соды, смесь переплавляется и гранулируется. Кромки свариваемых листов обрезают под прямым углом к поверхности листа и перед сваркой зачищают на ширину 50 мм в обе стороны от шва.

Стыкуемые листы собирают в приспособлении, обеспечивающем плотное и равномерное их сжатие по всей длине шва. Зазор между кромками не должен превышать 1 мм. Смещение кромок при сборке (депланация) не должно превышать 1 мм для листов толщиной до 10 мм и 1,5 ли* для листов от 10 до 15 мм. Перед сваркой листы прихватывают с помощью того же автомата, на котором производится сварка. Количество прихваток должно быть наименьшим. В процессе сварки прихватки перекрываются основным швом. Начало и конец шва выводятся на планки, временно привариваемые к обоим концам листов. Сварка может быть односторонней и двухсторонней.

Для формирования обратной стороны шва одностороннюю сварку ведут на остающейся подкладке из латуни JI-62 толщиной до 0,8 мм и шириной до 7 мм.

Двухсторонней сварке подвергают листы толщиной свыше8 ли*. Первый слой сваривают на флюсовой подушке. Второй слой сваривают после тщательной очистки первого слоя от окислов и остатков флюса.

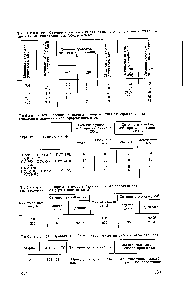

Флюс посыпают слоем в 20—30 мм. Вылет электрода из мундштука должен составлять 15—45 мм. Режимы сварки приведены в табл. 50.

Режимы автоматической сварки латуни плавящимся электродом

Толщина листов, мм

Скорость подачи проволоки, м, час

Напряжение дуги, в

Предел прочности металла шва при сварке латуни JI-62 этим способом составляет 27—30 кгс/мм2, угол загиба не менее 120°. Ч Шов после сварки очищают от остатков флюса и проковывают.

Сварка медноникелевых сплавов. Медноникелевые сплавы, например МНЖ5-1, используются для изготовления труб, устойчивых против действия морской воды, вызывающей коррозию чистой меди и сплавов меди с цинком (латуни). Эти трубы широко применяются в судостроении. Состав сплава МНЖ5-1 следующий: 4,4—

5% никеля, 1—1,5% железа, остальное—медь. Содержание в сплаве таких примесей, как мышьяк, сера, свинец и фосфор, не должно превышать 0,01% каждого, сурьмы — ие более 0,005%, висмута — не более 0,002%, углерода — не более 0,03% и кислорода — не

более 0,1%. В отожженном состоянии предел прочности этого сплава равен 22—27 кгс/мм2, в нагартованном — 47 кгс/мм2.

Сварка производится на постоянном токе при обратной полярности. При медленном охлаждении наплавленного металла возможно выделение железа из сплава, что ухудшает его антикоррозийные свойства. Поэтому сварка должна производиться с максимальной скоростью за один проход и без задержки электрода на. одном месте.

В качестве электрода применяется медноникелевая проволока из сплава МН5 с покрытием состава: 17,5% марганцевой руды, 32,1% плавикового шпата, 16,1% серебристого графита, 32,1% ферросилиция пассивированного, 2,2% алюминия в порошке. Толщина покрытия 0,4 мм. Режимы сварки медноникелевых сплавов приведены в табл. 51.

Режимы сварки медноникелевых сплавов

Толщина стенки трубы, мм

Главная » Сварка бронзы

Изделия из бронзы варят с подогревом до 350—4509deg; или без него. Высокие температуры понижают ее прочность. Нагревание оловянистой бронзы до 550° и более приводит к выделению шариков олова, которые быстро окисляются и образуют осадок белого цвета. При выделении олова образуются пустоты, наплавленный металл приобретает пористость, снижающую его прочность. Бронзовые литые детали по завершению сварки проходят отжиг при 450— 500°. Прокатанная бронза для получения прочного и плотного шва проковывается холодной.

Электроды для сварки бронзовых сплавов

Дуговую сварку бронзы выполняют металлическими или угольными электродами в нижнем положении. Сварка электродами из металла производится при постоянном токе и обратной полярности. Угольные электроды используются при прямой полярности. Ток берется из расчета 30—40 а на 1 мм диаметра металлического электрода. Он может быть и переменным, но для устойчивости горения дуги берется 75— 80 а на 1 мм диаметра электрода.

• Сварка фосфористой бронзы выполняется с применением металлических электродов, состоящих из меди с добавлением олова (&9mdash;11%) и фосфора (0,5—1%).

• Прутки для сварки оловянистой бронзы состоят преимущественно из меди, на 8% из цинка, на 3% из олова, на 6% из свинца, небольшого количества железа, никеля и фосфора.

Для сварки фосфористой бронзы используется покрытие, состоящее из смеси борного шлака (75—80%) и жидкого стекла (25—20%). Покрытие для сварки алюминиевой бронзы состоит на 42% из хлористого калия, на 20% из хлористого натрия, на 38% из криолита и на 20—30% из жидкого стекла.

Для сварки угольными электродами присадочным прутком служит проволока из тех же составляющих, что и при сваривании электродами из металла. В качестве флюса применяется смесь из сухих веществ покрытия состава, приведенного выше.

Соединения, получаемые при сварке угольными электродами и аргонодуговым способом, более качественные и устойчивые. Термическая обработка бронзовых изделий после газовой сварки производится в том же режиме, что и после дуговой сварки. Газовая сварка бронзы позволяет получить прочность изделий, равную 80—100% от прочности металла.

Технология сварки неплавящимися электродами в аргоновой среде

Аргонно-дуговая, аргонная сварка в среде, образуемой защитным газом – это названия типа сварки в аргоновой среде. Представляет собой гибрид электрической и газовой сварки, когда сварщик использует электрическую дугу и присадочную проволоку. Дуга является источником нагрева.

Сварка аргоном производится при помощи плавящегося или неплавящегося электрода. Неплавящим электродом служит тугоплавкий вольфрам. Диаметр его зависит от свариваемого металла.

При работе с вольфрамовыми электродами в среде аргона используются аппараты TIG. Сварка выполняется при помощи специального пистолета. Электрод выступает на 2-5 мм, вокруг него керамическое сопло, через которое идет газ. Диаметр электрода и присадочной проволоки выбирается по таблице.

Перед началом работы детали тщательно очищаются щеткой и химическими составами. На элементы, подлежащие свариванию, подается электричество. Присадочная проволока к сети не подключается. В одной руке у сварщика горелка, в другой – проволока. На горелке имеется кнопка включения газа. Ее нажимают за 20 секунд д начала процесса.

Расстояние между горелкой, опускаемой к свариваемым заготовкам, в идеале должно быть 2 мм. В результате между электродом и деталями возникает электрическая дуга. От сноровки сварщика, равномерно двигающего горелку вдоль шва и подающего проволоку, зависит, каким будет шов. Зажигать дугу, прикасаясь к рабочему столу, нельзя. Для этой цели служит осциллятор, подающий электроду импульс частотой не менее 150 кГц, напряжением – 2000 В и более.

Подобный вид сварки позволяет достичь высокого качества сварочного шва, но в исполнении достаточно сложен. Применяется опытными сварщиками. Может использоваться для соединения цветных металлов и сплавов, включая бронзу. При сварке тонкостенных изделий, толщиной до 1.6 мм, присадочная проволока может не использоваться.

Бронзы с таким составом стоят отдельным пунктом в списке услуг нашей мастерской. Эти бронзы в меньшей степени подвержены окислению при высоких температурах и образуют меньше тугоплавких включений в зоне сварочных работ.

Преимущества сварки бронзы аргоном

- Ввиду высокого сродства с кислородом, образования ненужных оксидов аргоновая сварка будет лучшим вариантом получения хорошего изделия.

- Отсутствие летящих искр, как при других видах сваривания, делает работу с аппаратом возможной в домашних условиях.

- Минимальная составляющая вредных окислов, тугоплавких включений делает шов ровным, однородным.

Вы можете отправить нам заявку при помощи формы обратной связи:

studvesna73.ru

Особенности сварки латуни и бронзы

При сварке латуни и бронзы возникают схожие проблемы, связанные с испарением из сплавов, которые они собой представляют, различных примесей. Это ведет к изменению структуры шва. Изделия из латуни или бронзы зачастую имеют декоративный характер, и крайне важно при сварке использовать наиболее подходящий режим для получения гладкого шва и прочного конечного изделия. И бронза и латунь содержат медь, соответственно, присадочная проволока тоже должна содержать медь. При сварке данных сплавов используют различные флюсы (растворы), препятствующие активному испарению металла и ухудшению прочностных характеристик шва. После проведения работ следует нагреть/прокалить шов до 300 градусов для бронзы и до 600 градусов для латуни для придания большей прочности. Конечная температура нагрева зависит от пропорции металлов в сплаве.

Трудности при сварке

Одно из главных условий – правильный выбор присадочного материала, который напрямую будет влиять на характеристики шва. Основу присадочной проволоки будет составлять медь, однако в присадке должен содержаться металл, из которого состоит обрабатываемая деталь. Присадка для бронзы и латуни содержит соответственно бронзу и латунь, а также основу из меди.

Часто используется предварительный прогрев изделия до высоких температур, что обеспечивает большую безопасность при сварке. Таким образом, сварка на прогретой детали может дать более прочный шов без образования трещин и хрупких включений. Предварительный прогрев комбинируется с последующим прогревом непосредственно после сварки. Это делает шов крепче.

При проведении работ обязательным условием является использование надежной защиты от вредных испарений – респираторов, специальных масок, так как при высокой температуре возможно отравление парами цинка.

Режимы сварки

Для сварки латуни и бронзы применяют постоянный ток прямой полярности, причем механический электрод используют в нижнем положении – это обязательное условие. Ручную сварку необходимо производить с использованием угольных или графитовых электродов для латуни и металлических или бронзовых электродов для бронзы, при этом напряжение дуги составляет порядка 30–40 В.

Автоматический метод сварки позволяет применять её к изделиям большой толщины с сохранением равномерности шва, что более актуально для латуни (для этого сплава используют наплавление краев кромки).

Флюсы, применяемые при сварке, замешивают на основе бора, но иногда используют прокаленную буру и борный шлак в разных процентных соотношениях. Они помогают предотвратить не только испарение составляющих сплава, но и нежелательное воздействие кислорода на процесс сварки. После работы флюс необходимо удалить с поверхности изделия.

weldingmaterials.ru

Сварка - бронза - Большая Энциклопедия Нефти и Газа, статья, страница 1

Сварка - бронза

Cтраница 1

Сварка бронзы и заварка дефектов бронзового литья производится в восстановительном пламени из расчета 100 - 150 л / ч ацетилена на 1 мм толщины металла. Состав флюсов тот же, что и при сварке меди и латуни; присадочная проволока должна быть ближе по составу к свариваемой бронзе. [1]

Сварка бронзы осуществляется как с общим подогревом, так и вез подогрева. Подготовка кромок и разделка раковин производятся так же, как и при сварке чугуна. При сварке с общим подогревом производится заформовка места сварки огнеупорной глиной или графитовыми пластинками. Из-за хрупкости в процессе сварки изделия н должны подвергаться нагрузкам и толчкам. [2]

Сварка бронзы производится строго нормальным пламенем. [3]

Сварка бронзы элеКтродуговая дает удовлетворительные результаты при применении соответствующих электродов и режимов. Применение электродов со стержнем из бронзы БрОЦ10 - 2 может быть рекомендовано для неответственных деталей и заварки незначительных пороков литья. Толщина покрытия должна находиться в пределах 0 05 - 0 15 мм на сторону, так как его увеличение снижает пластические свойства шва. [4]

Сварка бронзы выполняется на постоянном токе обратной полярности при плотности тока 8 - 10 а / ммг. Предварительный подогрев ведется до температуры 350 - 400, но он необязателен. Места сварки следует зачищать до чистого металла. [5]

Сварка бронзы производится так же, как и латуни. В качестве присадочного металла применяют бронзу с присадкой фосфора, алюминия или марганца, которые препятствуют выгоранию олова. После сварки деталь подвергают нагреву до 550 - 600 и быстро охлаждают. [6]

Сварка бронзы осуществляется как с общим подогревом, так и без него. При сварке с общим подогревом производится заформовка места сварки огнеупорной глиной или графитовыми пластинками. Из-за хрупкости в процессе сварки изделия не должны подвергаться нагрузкам и толчкам. [7]

Сварка бронзы электродуговая дает удовлетворительные результаты при применении соответствующих электродов и режимов. [9]

Сварка бронзы производится газовым и дуговым способами. При дуговой сварке электродом является пруток того же состава, что и свариваемый ( Материал с применением флюса, как и при сварке меди. Обмазка электрода выполняется из переплавленной буры, мела и жидкого стекла. После сварки рекомендуется термообработка наплавленного - участка нагревом до температуры 500 - 550 С с последующим охлаждением в холодной воде. [10]

Сварка бронз может производиться как угольными, так и металлическими электродами. Бронзовые детали перед сваркой рекомендуется подогревать до 200 - 550 С. При этом более высокая температура подогрева берется для деталей сложной конфигурации. Для простых деталей в виде втулок температура предварительного подогрева может быть взята меньшей. Сварка бронз производится при исправлении дефектов отливок, ремонте поломанных и изношенных деталей, а также при соединении частей изделий сложной формы. Такие изделия называют свар-нолитыми. [11]

Сварка бронз производится в нижнем или полувертикальном положении. При сварке стыковых швов и заварке сквозных дефектов следует применять подкладки для предупреждения протекания металла. Подкладки делают из стальных листов, асбеста, огнеупорной глины. Форма подкладок должна соответствовать конфигурации внутренней стороны детали в месте сварки. [12]

Сварка бронзы применяется главным образом при ремонте бронзовых литых изделий и производится так же, как сварка латуни, с той лишь разницей, что присадочным материалом служит бронза с присадкой фосфора, алюминия или марганца, препятствующих выгоранию олова. После сварки изделие подвергают отжигу при температуре 500 - 550 и последующему быстрому охлаждению. [13]

Сварка бронзы затруднений не встречает. Как правило, присадочный металл в виде литых стержней диаметром 6 - - 8 мм имеет тот же состав, что и основной. [14]

Сварку бронзы ( сплавы меди с оловом, цинком, алюминием и др.) в основном производят теми же электродами и флюсами, что и сварку латуни и меди. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Сварка бронзы

Сваривание бронзы применяется для исправления дефектов и отливок из бронзы, а также ремонта и наплавки деталей. Бронзы с высоким содержанием алюминия практически не поддаются свариванию с использованием стандартных приемов. Тугоплавкая окись алюминия практически не позволяет производить работы по свариванию.

Бронзу сваривают с помощью угольных, металлических и неплавящихся вольфрамовых электродов. Сварку бронзы производят быстро с ограничением нагревания основного металла и размера ванны, при этом ускоряя затвердевание и охлаждение ванны. В качестве присадки применяются прутки из фосфористой бронзы, а флюсы и подогрев перед свариванием при угольной дуге не совсем обязательны.

Прекрасные результаты работы дает сваривание металлическим электродом с бронзовым литым стержнем. Газовое сваривание бронзы производится с предварительным подогревом свариваемой детали до температуры 450 градусов по Цельсию. В работе используются присадочные прутки, близкие по составу основного металла. Их диаметр колеблется в пределах 5 – 8 миллиметров. Бронза является жидкотекучим металлом, поэтому ее можно сваривать только в нижнем положении сварочного шва. При температуре от 550 до 650 градусов детали из бронзы становятся очень хрупкими и имеют малу прочность. Флюс для сваривания бронзы газовой сваркой должен быть такого состава: бур – 50% кислый фосфористо-кислый натрий – 15%, борная кислота – 35%. После сваривания литых деталей из олова или бронзы с низким содержанием кремния, они отжигаются при температуре 450 – 500 градусов с последующим охлаждением в воде. Сварочный шов подковывается только при сваривании прокатной бронзы, а газовое сваривание дает прочность 75 – 90% от прочности основного металла свариваемой детали.

Сваривание цветных металлов сильно отличается от сварки сталей, потому как цветные металлы имеют другие свойства, отличающиеся от сталей и чугунов. Цветные металлы отличаются высоко теплопроводностью, вступают в реакцию с газами, содержащимися в атмосфере. Для исключения таких действий, требуется правильно подбирать способ сваривания и подготавливать детали к свариванию по строго подготовленной инструкции.

Развитие современных технологий сваривания позволяет проводить сварочные работы не только на промышленных предприятиях, но и под водой, в космосе и в обычных домашних условиях. Процедура сваривания цветных металлов является специфической и в основном зависит от химических и физических свойств свариваемого металла, в нашем случае бронзы.

Для сварки бронзы многие используют газовое сваривание, потому как его можно считать одним из несложных способов проведения сварочных работ, а также ввиду того, что для его проведения не требуется высочайшего класса профессионализма сварщика.

3g-svarka.ru

Сварка латуни и бронзы

Сварка латуни Латунь это сплав цинка и меди. Цинк в сплаве составляет до 55 процентов. В некоторых случаях латунь содержит также легирующие добавки в виде никеля, свинца и олово. Состав латуни подразумевает сложности при сварке. Главные проблемы при сварочном процессе для латуни - выгорание цинка и поглощение газов плавленным металлом. В результате таких происходящих изменений в соединении образуются поры и снижается механическая прочность. Кроме того, если сплав латуни содержит более 20 процентов цинка, такой материал может растрескиваться после деформации и остывания. В этих случаях применяют особые способы устранения дефектов. При этом в каждом случае дефект устраняется особым способом. Методов устранения дефектов много, так как каждый сварочный процесс имеет свои особенности. - для предотвращения трещин следует проводить многослойную сварку ступенчатой и обратноступенчатой методикой. Легирование сварного шва проводится бором и кремнием с соответствующими присадками. После сварки изделие должно быть подвергнуто отжигу при 270-300 градусов Цельсия. В результате такого сварочного процесса снижается ломкость металла, снимаются остаточные напряжения и латунь предохраняется от растекания коррозии. - для предотвращения выгорания цинка при сварке требуется включать присадочные проволоки ЛК и ЛКБО с содержанием бора и кремния. Сварка должна выполняться окислительным пламенем с кислородом и ацетиленом в пропорции 1,3 или 1,4 к одному. Кроме того, следует дополнительно использовать флюсы из бористых соединений с кремнием, оловом и алюминием. Нагрев металла должен проводиться не самим ядром пламени, а с дистанции около 10 см от сварочной ванны. В результате такого процесса поверхность ванны бывает покрыта пленкой шлака, предотвращающей испарение цинка. В то же время такая пленка не препятствует выделению газов. Кроме того, такой подход снижает перегрев шва, снижая угар цинка. - присадки и флюсы из бористых соединений и сварка окислительным пламенем также предотвращают образование пор. В этом случае избыточный кислород после испарения с поверхности сплава водорода и других газов связывает свободный водород из пламени и уплотняет сварной шов.

Кроме того, в отношении безопасности, следует также отметить, что процесс сварки латуни является чрезвычайно вредным для человека, в первую очередь из-за ядовитых паров цинка, поэтому необходимо использовать специальные средства защиты органов дыхания. Для сварки латунного сплава в мастерских следует использовать специально отведенные помещения. Все вышесказанное говорит о том, что сварка латуни является сложным процессом.

Сварка бронзы Бронза является достаточно распространенным металлом, поэтому процесс сварки бронзы всегда актуален. Сварка может понадобиться при ремонте изделия, исправлении дефектов, а также при наплавке и обработке механическим способом. Сварку бронзы необходимо проводить только после предварительного нагрева до температуры 400-600 градусов Цельсия. Повышение температуры значительно снижает прочность металла, которая затем после охлаждения восстанавливается. Поэтому наиболее важным при сварке бронзы является отсутствие механических повреждений при колебаниях и ударах. С этой целью изделие следует надежно закрепить и только после этого проводить сварочные работы. После процесса сварки необходимо обработать металл при температуре 400 градусов Цельсия в течение четырех часов. Затем бронзу закаляют уже в охлажденном состоянии, что значительно повышает ее плотность и увеличивает прочность изделия.

Процесс сварки бронзы достаточно трудоемкий, поэтому его необходимо проводить в сварочных мастерских. Работу должен вести только высококвалифицированный специалист, имеющий опыт и знающий особенности сварки бронзовых изделий.

www.weld-russia.ru

Сварка аргоном - Сварка бронзы

В нашей мастерской вы можете заказать полный комплекс услуг сварки аргоном.Огромный опыт в этой сфере, ответственность, компетентность сотрудников и наличие профессионального оборудования позволяют нам гарантировать клиентам максимально высокое качество своей работы. Возможен выезд нашей мобильной бригады.

Цены

| Услуга | Цена |

| Сварка бронзы | Звоните +7 (916) 452-92-92 |

Возможен выезд нашей мобильной бригады.

ЗАКАЗАТЬ

Подробнее об услуге

Изделия из бронзы варят с подогревом до 350—450° или без него. Высокие температуры понижают ее прочность. Нагревание оловянистой бронзы до 550° и более приводит к выделению шариков олова, которые быстро окисляются и образуют осадок белого цвета. При выделении олова образуются пустоты, наплавленный металл приобретает пористость, снижающую его прочность. Бронзовые литые детали по завершению сварки проходят отжиг при 450— 500°. Прокатанная бронза для получения прочного и плотного шва проковывается холодной.

Электроды для сварки бронзовых сплавов

Дуговую сварку бронзы выполняют металлическими или угольными электродами в нижнем положении. Сварка электродами из металла производится при постоянном токе и обратной полярности. Угольные электроды используются при прямой полярности. Ток берется из расчета 30—40 а на 1 мм диаметра металлического электрода. Он может быть и переменным, но для устойчивости горения дуги берется 75— 80 а на 1 мм диаметра электрода.

• Сварка фосфористой бронзы выполняется с применением металлических электродов, состоящих из меди с добавлением олова (9—11%) и фосфора (0,5—1%).

• Алюминиевая бронза сваривается прутками из меди, с добавлением алюминия (8,5—9,5%), марганца (1,5—2,5%) и железа (1%).

• Прутки для сварки оловянистой бронзы состоят преимущественно из меди, на 8% из цинка, на 3% из олова, на 6% из свинца, небольшого количества железа, никеля и фосфора.

Для сварки фосфористой бронзы используется покрытие, состоящее из смеси борного шлака (75—80%) и жидкого стекла (25—20%). Покрытие для сварки алюминиевой бронзы состоит на 42% из хлористого калия, на 20% из хлористого натрия, на 38% из криолита и на 20—30% из жидкого стекла.

Для сварки угольными электродами присадочным прутком служит проволока из тех же составляющих, что и при сваривании электродами из металла. В качестве флюса применяется смесь из сухих веществ покрытия состава, приведенного выше.

Соединения, получаемые при сварке угольными электродами и аргонодуговым способом, более качественные и устойчивые. Термическая обработка бронзовых изделий после газовой сварки производится в том же режиме, что и после дуговой сварки. Газовая сварка бронзы позволяет получить прочность изделий, равную 80—100% от прочности металла.

Технология сварки неплавящимися электродами в аргоновой среде

Аргонно-дуговая, аргонная сварка в среде, образуемой защитным газом – это названия типа сварки в аргоновой среде. Представляет собой гибрид электрической и газовой сварки, когда сварщик использует электрическую дугу и присадочную проволоку. Дуга является источником нагрева.

Сварка аргоном производится при помощи плавящегося или неплавящегося электрода. Неплавящим электродом служит тугоплавкий вольфрам. Диаметр его зависит от свариваемого металла.

При работе с вольфрамовыми электродами в среде аргона используются аппараты TIG. Сварка выполняется при помощи специального пистолета. Электрод выступает на 2-5 мм, вокруг него керамическое сопло, через которое идет газ. Диаметр электрода и присадочной проволоки выбирается по таблице.

Перед началом работы детали тщательно очищаются щеткой и химическими составами. На элементы, подлежащие свариванию, подается электричество. Присадочная проволока к сети не подключается. В одной руке у сварщика горелка, в другой – проволока. На горелке имеется кнопка включения газа. Ее нажимают за 20 секунд д начала процесса.

Расстояние между горелкой, опускаемой к свариваемым заготовкам, в идеале должно быть 2 мм. В результате между электродом и деталями возникает электрическая дуга. От сноровки сварщика, равномерно двигающего горелку вдоль шва и подающего проволоку, зависит, каким будет шов. Зажигать дугу, прикасаясь к рабочему столу, нельзя. Для этой цели служит осциллятор, подающий электроду импульс частотой не менее 150 кГц, напряжением – 2000 В и более.

Подобный вид сварки позволяет достичь высокого качества сварочного шва, но в исполнении достаточно сложен. Применяется опытными сварщиками. Может использоваться для соединения цветных металлов и сплавов, включая бронзу. При сварке тонкостенных изделий, толщиной до 1.6 мм, присадочная проволока может не использоваться.

Услуги:

|

Процесс сваривания плит из бронзы требует применения неплавящегося электрода. Часто в сварочные работы включают присадочный материал одного состава, что и марка бронзы либо сваривают листы без него. |

|

Листовые изделия из бронзы сваривают в среде аргона для получения прочного, ровного шва. Такой вид сварки характеризуется проплавлением металла на небольшую глубину, можно работать с изделиями толщиной меньше 1 мм. |

|

Бронзовые сплавы сваривают с изделиями из сталей очень внимательно. Такие работы требуют внимания от рабочего. Важно, чтобы под слоем расплавленной бронзы не образовывались «горячие» трещины в стальной конструкции. |

|

Работа с таким материалом требует минимальный доступ кислорода в рабочую зону. Ввиду необходимости высокой теплопроводности для расплавления медных изделий применяют источники нагрева большой мощности. |

|

Из-за разных физико-химических свойств металлов аргоновая сварка является оптимальным вариантом для соединения материалов с минимальным уровнем включений в зоне шва и количеством «горячих» трещин. |

|

Бронзы с таким составом стоят отдельным пунктом в списке услуг нашей мастерской. Эти бронзы в меньшей степени подвержены окислению при высоких температурах и образуют меньше тугоплавких включений в зоне сварочных работ. |

Преимущества сварки бронзы аргоном

- Ввиду высокого сродства с кислородом, образования ненужных оксидов аргоновая сварка будет лучшим вариантом получения хорошего изделия.

- Отсутствие летящих искр, как при других видах сваривания, делает работу с аппаратом возможной в домашних условиях.

- Минимальная составляющая вредных окислов, тугоплавких включений делает шов ровным, однородным.

Заказать

Вы можете отправить нам заявку при помощи формы обратной связи:

svarka-argonom.ru