Сварка стали с алюминием и алюминиевыми сплавами. Сварка алюминия и стали

Сварка стали с алюминием и алюминиевыми сплавами

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Алюминий с железом способен давать твердые растворы, интерметаллидные соединения (Fe2Al4—62,93 % Al; Fe2Al5— 54,71 % Al; FeAl2 —49,13% Al; FeAl —32,57 % Al и др.) и эвтектику (Al + FeAl3, Тпл = 654 °С, содержание железа в металле 1,8%). Растворимость железа в твердом состоянии ограничивается 0,053 % при эвтектической температуре. Растворимость алюминия в железе порядка 32%, т. е. в 600 раз выше. При затвердевании в структуре сплавов алюминия и железа выпадают кристаллы соединения FeAl5 (59,18 %).

Для условий сварки характерно появление FeAl3 и Fe2Al5. Они обладают низким пределом временного сопротивления (15—17 МПа). Твердость Fe2Al5, FeAl3 и FeAl2 лежит в диапазоне μv = 9600—11500 МПа. С увеличением содержания железа и с повышением температуры твердость снижается. Для Fe3Al μv = 2700 МПа. Разупрочнение FeAl3 и Fe2Al5 начинается при температуре 0,45 Тпл. Для Fe2Al5 характерно аномально высокое значение удельного электрического сопротивления.

Интерметаллиды химически стойки. Последующая термическая обработка соединений может привести только к росту протяженности зоны интерметаллидов. В соединении имеют место три характерных участка: железо (сталь)—интерметаллидная зона — алюминий (алюминиевый сплав). Механические свойства соединений зависят от промежуточной зоны — ее состава. количества интерметаллидов, их формы, протяженности, характера расположения и сплошности.

На алюминии образуется химически стойкая тугоплавкая окисная пленка (Аl2O3 имеет Tпл = 2047 °С), что при сварке плавлением может привести к дефекту в виде включений этой пленки в металл шва. Использование флюсов не дает положительных результатов: флюсы для сварки алюминия легкоплавки, жидкотекучи, плохо смачивают стали; флюсы для стали активно реагируют с расплавленным алюминием.

Характер диффузионных процессов при сварке в твердой фазе алюминия с железом и сталью на начальной стадии взаимодействия и в дальнейшем отличается. Показано, что в начальный период имеет место диффузия железа в алюминий. В результате в пограничной зоне образуется слой из смеси фаз FeAl3 + Fe2Al5. В дальнейшем при температуре, соответствующей рекристаллизации стали, наблюдается интенсивная диффузия алюминия в сталь. Скорость этого процесса зависит от химического состава материала контактирующих заготовок и условий нагрева. Для твердофазного взаимодействия при определенных температурно-временных условиях сварки может отсутствовать сплошной фронт интерметаллидов.

Реакционная диффузия в системе алюминий — железо наблюдается при температуре >400 °С. Рост интерметаллидного слоя подчиняется параболическому закону: у2 = 2k1τ, где k1 — величина, пропорциональная коэффициенту диффузии алюминия через слой.

Легирование материалов алюминиевой заготовки Si, Мn и другими элементами, а стали — V, Ti, Si и Ni ведет к повышению энергии активации реакционной диффузии. Их влияние связано с затруднением образования зародышей в промежуточной фазе. Противоположное влияние оказывает С и Мn в стали. Повышенное содержание в определенных пределах в стали свободного кислорода и азота ведет к росту температуры начала образования интерметаллидов. Возникновение интерметаллидного слоя для каждой температуры начинается после некоторого критического времени, т. е. имеет место латентный период (τ0), по прошествии которого идет интенсивное образование интерметаллидов. Его зависимость от температуры имеет вид

τ0 = 6,0 10-13ехр (192,3/RT).

При ведении процесса в твердо-жидком состоянии (с расплавлением алюминия) со стороны железа (стали) образуется Fe2Al5, а со стороны алюминия — FeAl3.

При сварке хромоникелевых нержавеющих сталей с алюминиевыми сплавами интерметаллидная прослойка имеет более сложный характер и в ее образовании участвует Сr и Ni.

Биметаллическое соединение имеет удовлетворительные механические свойства лишь до образования сплошного слоя интерметаллидной фазы. Работоспособность соединения сохраняется при определенном температурно-временном воздействии. Верхний температурный порог для биметаллических изделий из рассматриваемого сочетания материалов составляет 500— 520 °С.

Основными путями получения работоспособного соединения алюминиевых сплавов со сталями являются следующие:

ограничение протяженности слоя интерметаллидных прослоек. Высокая прочность может быть получена при ширине зоны с 10 мкм;

легирование алюминия элементами, сдерживающими образование промежуточной фазы, прежде всего кремнием, а также применение стали с низким содержанием углерода и марганца, что позволяет поднять температуру образования интерметаллидов на 40—60 °С выше температуры рекристаллизации стали. Этот путь может быть с успехом использован при сварке в твердой фазе.

Различия в пластических свойствах и твердости позволяют успешно применять для рассматриваемого сочетания материалов клинно-прессовую сварку при изготовлении биметаллических стержней, трубчатых переходников и т. п. Температура нагрева стальной заготовки, имеющей в продольном сечении форму клина, до 500—600 °С. Предусматривают меры по защите стали от окисления. Высокие механические свойства соединения получаются при использовании покрытий из цинка на поверхности клина.

Диффузионная сварка ведется при температуре 425—495 °С (время до 10 мин, сварочное давление 210—310 Па). Поверхность заготовки из стали покрывается слоем Ni и W. Последний с алюминием способен образовывать эвтектику. При этом температура сварки должна быть ниже температуры образования эвтектики.

Ультразвуковая сварка позволяет получать нахлесточные, точечные и шовные соединения на тонких заготовках. Колебания подаются со стороны алюминия. Толщина алюминия ограничивается величиной порядка 1,0—1,25 мм.

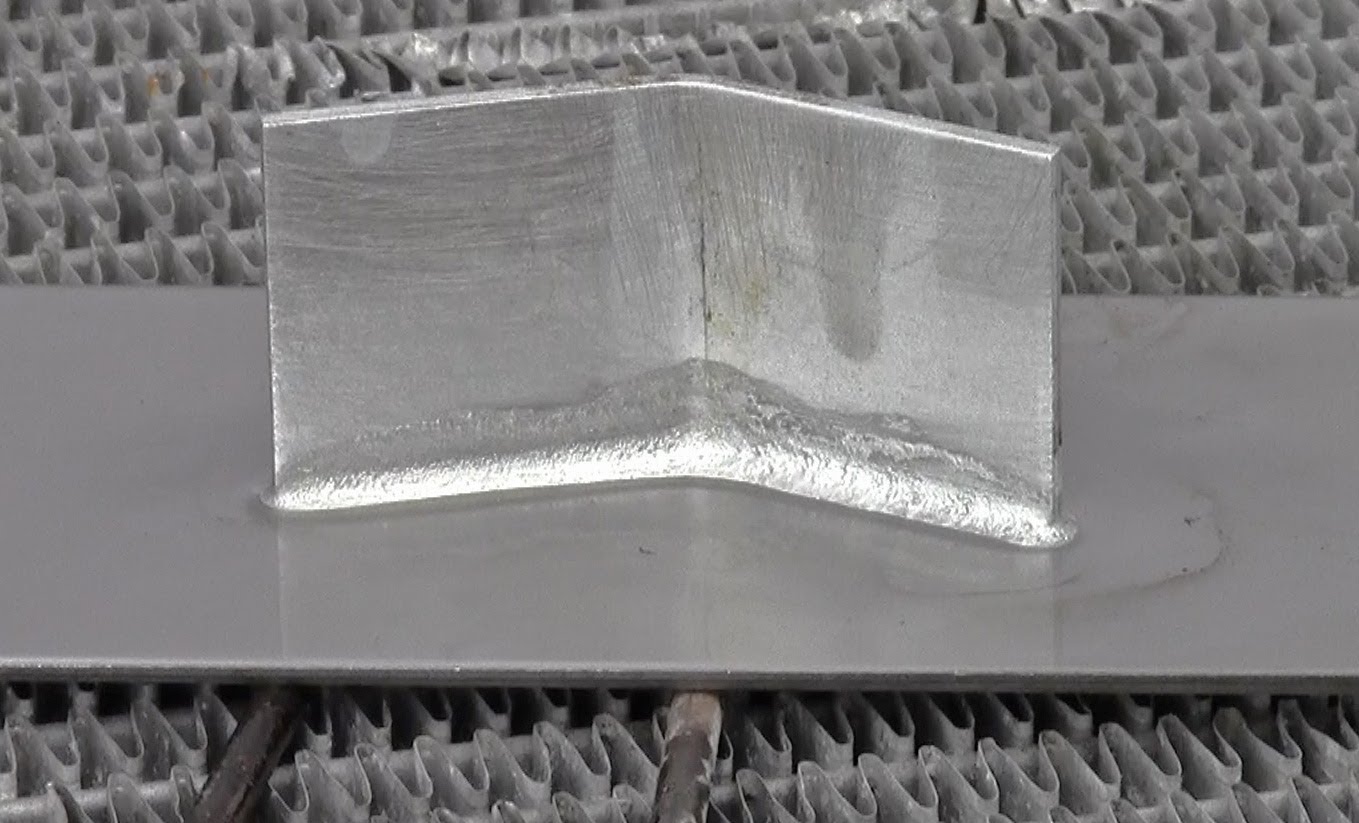

Сварка трением позволяет получать высокого качества соединения, равнопрочные алюминиевому сплаву в отожженном состоянии. В процессе сварки температура в стыке быстро достигает своего максимума и затем стабилизируется. При сварке аустенитной стали 12Х18Н10Т с АД1 продолжительность латентного периода для температуры 660 °С, что близко к развиваемой в стыке, составляет 100—120 с. Продолжительность сварки ~ 10 с. Поэтому интерметаллидная фаза не успевает образоваться в сколько-нибудь значительных количествах. С другой стороны, непрерывно идущая осадка (главным образом за счет алюминия) способствует получению чистого от интерметаллидов шва (суммарная осадка ~14 мм).

При наличии в алюминиевом сплаве магния продолжительность латентного периода резко сокращается. Поэтому алюминиевые магниевосодержащие сплавы сваривают на режимах, обеспечивающих температуру в стыке не выше 500 °С.

Сварка взрывом таких материалов требует применения барьерного слоя, который наносится на стальную заготовку. Этим способом получают слоистые листы и ленты.

Широкое применение получила сварка прокаткой, которая позволяет регламентировать температуры нагрева зоны соединения. Таким способом в промышленных масштабах сваривается 12Х18Н10Т +АМг6; армко-железо +АМг5 и другие сочетания.

При сварке плавлением и сварко-пайке процессы зарождения и роста интерметаллидной прослойки идут значительно интенсивнее. При формировании соединения существенным является смачивание твердой стали алюминием. Для улучшения смачивания и тем самым сокращения времени контакта расплава со сталью прибегают к легированию шва и нанесению покрытий на поверхность стальной заготовки (цинковое, цинко-никелевое — как наиболее технологичное и недорогое). После смачивания идет процесс растворения железа в жидком алюминии. Установлено, что образующаяся в процессе растворения фаза Fe2Al5 может переходить в расплав в виде кристаллов и растворяться. Причем скорость роста промежуточного слоя больше скорости растворения, что делает невозможным получение соединения без интерметаллидных прослоек. Снижения отрицательного действия этого фактора можно добиться увеличением объема расплава алюминия (предварительная разделка кромки), оптимизацией режима с целью ограничения температуры расплава, легированием ванны через присадочный материал элементами, влияющими на скорость роста и состав интерметаллидной прослойки. Введение в шов Si (4—5%), Zn (6,5—7%), Ni (3—3,5%) позволяет уменьшить толщину интерметаллидного слоя и получать соединения с прочностью на уровне 300—320 МПа.

С учетом отмеченных особенностей в практике нашли применение два варианта технологии соединений методами плавления алюминия со сталью: 1) сварка-пайка с предварительным нанесением на стальную кромку покрытия с использованием аргонодуговых аппаратов с неплавящимся электродом и 2) автоматическая дуговая сварка плавящимся электродом по слою флюса АН-А1. Покрытия (цинковые, алюминиевые) имеют толщину 30-40 мкм и наносятся гальваническим способом или алитированием. При сварке необходимо вести дугу по кромке алюминиевого листа на расстоянии 1—2 мкм от линии стыка и соблюдать определенную скорость (при малых скоростях наблюдается перегрев и выгорание покрытий, при больших — несплавления).

При сварке под флюсом роль флюса сводится к улучшению смачиваемости и торможению образования интерметаллидов. Необходимо не допускать прямого воздействия дуги на кромку стали, а разделку кромки на стали делать возможно ближе к очертанию профиля ванны. Таким способом сваривают толщины 15—30 мм.

www.autowelding.ru

Сварка алюминия и его сплавов со сталью

Аргонодуговая сварка.Этим методом возможно получение всех основных типов сварных соединений. Подготовка стальной детали под сварку предусматривает для стыкового соединения двусторонний скос кромок под углом 70° к вертикали, так как при таком угле скоса прочность соединения достигает максимальной величины. Свариваемые кромки тщательно очищают (механической обработкой; пескоструем; химическим травлением; дробеструйной обработкой, которая нежелательна, так как на поверхности металла остаются окисные включения) и подают на операцию, связанную с нанесением покрытия (поверхностного слоя).

Для аустенитных сталей (1Х18Н9Т и т.п.) алитирование можно производить после механической очистки без применения флюса в ванне с t=750—800 °С в течение 1-5 минут. При алитировании конструкционных сталей после очистки поверхности перед алитированием обязательно флюсование детали в насыщенном водном растворе флюса (50 %KF + 50 %KCl).

Сварка производится с использованием стандартных установок УДАР-300, УДАР-500, ТИР-315, УДГ-501 и др., лантанированных вольфрамовых электродов 02—5 мм и аргона высшего или первого сортов. Особенностью сварки алюминия со сталью в сравнении с обычным процессом аргонодуговой сварки алюминиевых сплавов является расположение дуги, которое должно в начале сварки первого прохода удерживаться на присадочном прутке, а в процессе сварки последующих проходов — на присадочном прутке и образующемся валике; этим предупреждается преждевременное выгорание покрытия. При сварке в зависимости от типа соединения необходимо соблюдать последовательность наложения валиков шва (рис. 8.1). Величина сварочного тока зависит от толщины свариваемого металла. При толщине до 3 мм сварочный ток должен быть 110—130 А, при толщине 6—8 мм — 130—160 А, при толщине 9—10 мм — 180—250 А. В качестве присадочного материала применяется проволока АД-1 (чистый алюминий с небольшой присадкой кремния, благоприятно влияющего на формирование диффузионной прослойки стабильного качества) или проволока из сплава АК-5. АМг-6 применять не следует, так как эта проволока дает меньшую прочность сварного соединения. Важное значение имеет правильный выбор скорости сварки, так как она определяет время взаимодействия жидкого алюминия со сталью, т.е. толщину и стабильность соединительного диффузионного слоя.

а

Рис. 8.1. Техника аргонодуговой сварки алюминия со сталью (последовательность наложения валиков): а - при наплаве; б, в - при сварке

Сварку стали с алюминием можно выполнять с применением комбинированных покрытий: Си^п и М^п. В первом случае на сталь наносят слой цинка 30-40 мк. Во втором случае сначала наносят слой никеля толщиной 5-6 мк, затем слой цинка 30-40 мк. Режим аргонодуговой сварки образцов толщиной 3 мм: 1=80-120 А, Усв=12 м/час, присадочный пруток 03 мм марки АД-1, расход аргона - 6-8 л/мин.

Предел прочности соединения сталь + алюминий при цинковом

2 2 покрытии 10-18 кг/мм , при медно-цинковом- 18,7 кг/мм , при никель-

цинковом-20,3 кг/мм2.

Может быть применена холодная сварка давлением (прочность 822 10 кг/мм ), сварка трением (9-13 кг/мм ), контактная точечная сварка

22 (на срез - 7-7,5 кг/мм ), диффузионная сварка (9 кг/мм ), сварка взрывом (т=7,2 кг/мм2).

studfiles.net

Подробно о сварке стали с алюминием

Этот процесс сварки, затрудняется благодаря физико-химическим свойствам материалов, в большинстве своем, все затруднено именно благодаря алюминию. Наиболее популярным способом сварки в таком случае, является использование аргонодуговой сварки с использованием вольфрамовых электродов.

Этот процесс сварки, затрудняется благодаря физико-химическим свойствам материалов, в большинстве своем, все затруднено именно благодаря алюминию. Наиболее популярным способом сварки в таком случае, является использование аргонодуговой сварки с использованием вольфрамовых электродов.

Для того чтобы подготовить заготовку из стали, необходимо в области стыкового соединения выполнить скос кромок, угол которых будет составлять 70 рад. При таком угле, как показали исследования, прочность соединения этих двух материалов будет максимально прочной. Перед тем как выполнить сваривание, кромки необходимо тщательно очистить механическим способом, или же с использованием пескоструйного аппарата. Также, можно прибегнуть к химическому травлению и последующему нанесению активирующего покрытия – но, так как на это зачастую просто не хватает времени, пользуются механическим способом. Нельзя во время сварки алюминия со сталью пользоваться дробеструйной очисткой, потому как на поверхности стали будут образовываться окисные включения. Наиболее дешевым покрытием является цинк – именно его наносят после механической обработки.

Чтобы выполнить гальваническое или горячее цинкование, необходимо чтобы обе детали были обезжиренными, промытыми и просушенными, травленными в растворе серной кислоты, а также в дальнейшем промытыми и просушенными. Если используется горячее цинкование, перед тем как опустить деталь в цинковую ванную (которая к слову имеет температуру порядка 450-520°С), необходимо флюсовать детали в насыщенном растворе, так называемого, флюса. Чтобы изготовить простейший флюс, достаточно взять два компонента - 50% KF +50% КСl. Совершенно недопустимым является нанесение цинкового покрытия, а также алюминиевого слоя, методом шоопирования. В этом процессе частицы покрытия будут успевать окисляться и должным образом выполнять сваривание алюминия и стали, не получится.

Если же использовать гальваническое нанесение цикового слоя, то его толщина должна достигать примерно 30-40 мкм. Если же используется горячее цинкование, этот слой должен иметь толщину 60-90 мкм. Кстати, способы сварки алюминия со сталью, а также в процессе горячего цинкования, очень облегчены процессы нанесения слоев алюминия, в наиболее мелких деталях.

Если же использовать гальваническое нанесение цикового слоя, то его толщина должна достигать примерно 30-40 мкм. Если же используется горячее цинкование, этот слой должен иметь толщину 60-90 мкм. Кстати, способы сварки алюминия со сталью, а также в процессе горячего цинкования, очень облегчены процессы нанесения слоев алюминия, в наиболее мелких деталях.

В процессе сварки алюминия со сталью, используются стандартные сварочные установки УГД-300, в которых возможно использование лантанированных или же вольфрамовых электродов, диаметр которых составляет 2-5 мм. Также, во время сварки может использоваться аргон – допускается только аргону 1-го или 2-го сорта, который соответствует ГОСТу 10157-73.

Также, среди особенностей соединения стали с алюминием во время сварки, предусматривается особенное расположение сварочной дуги. Так, в начале создания первого шва, дуга должна располагаться на присадочном прутке. А, непосредственно, в процессе самой сварки, она должна располагаться на присадочном прутке и валике, который образуется в процессе. Все это происходит потому, что во время длительного воздействия теплоты дуги на поверхность одного из материалов, точнее стали, происходит выгорание покрытия, которое может в дальнейшем воспрепятствовать процессу соединения. После того, как в процессе сварки образуется начальная часть валика, дуга зажигается вновь, только уже на алюминиевом валике. Во время стыковой сварки, дуга ведется по кромке детали из алюминия, а присадку ведут по кромке детали из стали, поэтому в процессе, алюминий начинает натекать на поверхность стали, которая уже покрыта цинком.

Теперь, что же касается величины сварочного тока. Так, если происходит сварка металла, толщиной:

- до 3 мм, сварочный ток должен составлять 110-130 А;

- при 6-8 мм, сварочный ток выставляется на уровне 130-160 А;

- при 9-10 мм, сварочный ток устанавливается на отметке 180-200 А.

Присадочным материалом в этом случае выступает специальная проволока, с индексом АД1. Эта проволока состоит из чистого алюминия, а также с небольшим составом кремния, который благоприятно влияет на формирования стабильного шва и дуги, а также качество диффузионной прослойки. Также, на практике не рекомендуют использовать в качестве присадки, сплав АМг6, потому как в таком случае, в работу включается магний, который снижает прочность соединений металлов. Способы сварки алюминия и стали исключают использования магния во всех его видах, так как атомы этого материала будут становиться на место атомов алюминия в кристаллической решетке, а значит, соединение будет более хрупким и не столь прочным.

Таким образом, в процессе соединения двух разных типов металлов, необходимо соблюдать вот такую последовательность.

www.vse-o-svarke.org

9. Особенности сварки алюминия и его сплавов.

СВАРИВАЕМОСТЬ АЛЮМИНИЕВЫХ СПЛАВОВ

Теплопроводность алюминия в три раза выше, чем у низколегированной стали, у него больше теплоемкость и скрытая теплота плавления. Для расплавления алюминия нужно больше теплоты, чем для такого же объема стали, поэтому для его требуется повышенная тепловая мощность и более высокая ее концентрация.

Алюминий легко окисляется, его высокая коррозионная стойкость изделий из алюминия обеспечивается мгновенно возникающей на поверхности пленкой окиси алюминия, которая непропускает воздуха к металлу. Эта пленка имеет прочность до 200 МПа и плотность 3,6 г/см3, она тяжелее алюминия, ее температура плавления 2050 °С. При нагреве металл под пленкой расплавляется раньше ее. Разламываясь при сварке на нерасплавившиеся куски, пленка тонет в сварочной ванне, образуя включения в металле шва.

Поэтому при сварке надо раздроблять и измельчать окисную пленку. Это можно сделать, применяя в электродных покрытиях или во флюсах соединения хлора, например NaCl, LiCl, которые, проникая при сварке в образующиеся в окисной пленке из-за ее нагрева и расширения микротрещины, образуют с алюминием летучие соединения. Окисная пленка подмывается и при испарении этих соединений отрывается от поверхности алюминия, раздробляется и частично уносится шлаком. Другой путь - катодное распыление окисной пленки в результате ударов тяжелых ионов о поверхность катода при дуговом разряде. Катодное распыление на поверхности детали может происходить при сварке на постоянном токе обратной полярности, когда катод - свариваемое изделие. Однако при этом резко увеличивается нагрев электрода. Поэтому чаще применяют дуговую сварку на переменном токе. Коэффициент линейного расширения алюминия в два раза выше, чем у железа. Значит при сварке алюминиевых сплавов деформации и коробления деталей будут больше, чем на сталях. Расплавленный алюминий обладает большой жидкотекучестью, что затрудняет формирование шва при сварке со сквозным проплавлением кромок: легко образуются прожоги, неравномерно формируется проплав.

Жидкий алюминий в одном объеме может растворить до 600 объемов водорода. Но при затвердевании растворимость быстро снижается, водород бурно выделяется из расплава, в сварном шве образуются поры. Поэтому перед сваркой необходимо тщательно готовить все сварочные материалы и поверхность свариваемых деталей, не допуская попадания влаги - главного поставщика водорода в зону сварки. Влага, разлагаясь, может также увеличить окисление металла в сварочной ванне. При сварке желательно понижать скорость охлаждения жидкого металла, чтобы больше выделяющегося из металла водорода успело выйти на поверхность сварочной ванны. Для этого металл перед сваркой можно подогревать до температуры 150...300 °С. Однако нагрев может снизить механические свойства сварного соединения.

Для борьбы с пористостью в зоне сварки можно создавать окислительную атмосферу, добавляя, например, в аргон до 1,5 % кислорода.

При нагреве алюминий не меняет свой цвет вплоть до расплавления. Это затрудняет контроль за состоянием металла, за образованием сварочной ванны и плавлением присадочной проволоки.

МАТЕРИАЛЫ ДЛЯ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ

Алюминиевые сплавы сваривают ручной дуговой сваркой угольными или штучными электродами, дуговой сваркой в защитных газах плавящимся и неплавящимся электродами, дуговой сваркой под флюсом и по слою флюса, газопламенной и контактной сваркой.

Почти при всех способах сварки (кроме контактной) применяют электродную или присадочную проволоку. ГОСТ 7871-75 предусматривает 14 марок проволоки для сварки алюминия диаметром 0,8... 12,5 мм: из технического алюминия Св А97, Св А85Т, Св А5; алюминиево-марганцевую Св АМц; алюминиево-магниевую Св АМгЗ, Св АМг4, Св АМг5, Св 1557, Св АМг61, Св АМгбЗ; алюминиевокремниевую Св АК5, Св АК10 и алюминиево-медистую Св 1201. Проволока диаметром до 4 мм на заводе-изготовителе очищается химической обработкой, наматывается на катушки и упаковывается в полиэтиленовые мешки вместе с порошком силикагеля - индикатором влажности. Если упаковка негерметична, порошок становится розовым. Проволока большего диаметра может быть в мотках, перед сваркой ее надо очистить от консервирующей смазки горячей водой или паром, затем травить 5... 10 мин в 2...5 %-м растворе щелочи NaOH при температуре 60...70 °С, промыть в проточной воде при температуре 50 °С, в холодной проточной воде и осветлить в 15 %-м растворе азотной кислоты в течение 2...5 мин при температуре 60...70 °С.

При ручной дуговой сварке применяют неплавящиеся угольные электроды СК (сварочные круглые) диаметром 4, 6, 8, 10 и 18 мм и длиной до 250 мм (ГОСТ 10720-75). Штучные электроды делают из проволоки, соответствующей составу свариваемого сплава, с обмазкой на основе хлористых и фтористых солей. Для сварки используют электроды ОЗА-1, для заварки дефектов литья ОЗА-2. При дуговой сварке в защитных газах применяют неплавящиеся вольфрамовые электроды и инертные газы: аргон первого или второго сорта и гелий, либо их смеси.

Флюсы применяют при всех способах сварки алюминия, кроме дуговой в защитных газах и контактной. Назначение их - убрать окисную пленку. Поэтому основа всех флюсов - это смеси хлористых и фтористых солей калия, натрия, бария, лития. Марки флюсов разли^ чаются сочетанием этих солей и добавками.

При дуговой сварке в инертных газах применяют любые типы соединений. При других способах сварки плавлением, когда необходимо применение флюсов, чаще сваривают стыковые соединения. Перед сборкой деталей стыкуемые кромки нужно зачистить на ширине 20...30 мм шабером или стальной щеткой из нагартованной коррозионно-стойкой проволоки диаметром 0,1 ...0,2 мм при длине ворса 30 мм. Затем кромки обезжиривают растворителем (бензином, ацетоном). Качество и безопасность обезжиривания будут выше, если вместо растворителя детали травить 5...8 мин в щелочной ванне при температуре 65 °С с последующей промывкой водой и сушкой. При массовом производстве механическую зачистку кромок лучше заменять травлением по режиму, приведенному выше для проволоки.

Собирать детали можно с помощью прихваток, располагая их со стороны, обратной наложению первого валика шва. Если это невозможно, то прихватку тщательно зачищают, желательно заподлицо с основным материалом. Без прихваток собирать детали можно в приспособлениях, закрепляя их прижимами и фиксаторами, дающими возможность относительного перемещения деталей в процессе сварки, чтобы уменьшить деформации, неизбежно большие при жестком закреплении.

С обратной стороны стыка деталей устанавливают подкладные планки из материала с низкой теплопроводностью, например из хромоникелевой стали. В планке под стыком делают канавку такой величины, чтобы при сварке туда поместился весь металл, содержащий окисные пленки с торцов стыка. Тогда в основной части шва вероятность окисных включений уменьшится. Если подкладные планки установить нельзя, можно сделать с обратной стороны стыка на кромках небольшую, глубиной 0,2...0,3 толщины кромки, разделку, через которую окисные пленки выйдут в проплав.

Аргонодуговая сварка неплавящимся электродом на переменном токе - лучший способ сварки тонколистового алюминия. Она обеспечивает минимальную деформацию свариваемой конструкции и высокое качество шва, не требуя специального флюса. Зажигание дуги непосредственным касанием поверхности детали вольфрамовым электродом нежелательно из-за загрязнения поверхности электрода алюминием, что приводит к его разрушению. Дугу лучше зажигать на вспомогательной графитовой пластинке и переносить разогретый электрод на свариваемые кромки. Ручная сварка неплавящимся электродом может производиться как с присадочным материалом, так и без него. Длина дуги не должна превышать 1,5...2,5 мм, а расстояние от выступающего конца электрода до нижнего среза сопла горелки при стыковых соединениях - 1,0... 1,5 мм,

при тавровых (угловых) - 4...8 мм. Давление защитного газа в зависимости от его расхода устанавливают в пределах 0,01...0,05 МПа. Техника ручной сварки в защитных газах напоминает газопламенную сварку: когда под неподвижным электродом образуется ванна жидкого металла, в нее подают присадочный пруток до заполнения ванны. Затем присадку отводят и электрод быстро перемещают по направлению сварки на нерасплавленные кромки. Вновь разводят сварочную ванну и процесс повторяют. Поскольку алюминий обладает высокой жидкотекучестью, при сварке вертикальных и горизонтальных швов необходимо внимательно следить за объемом расплавляемого металла и вовремя подавать присадочный материал, который, охлаждая металл ванны и увеличивая его вязкость, предотвращает его вытекание. Подачу газа прекращают не раньше, чем через 3...5 с после обрыва дуги. Это обеспечивает высокую стойкость вольфрамового электрода, предотвращая его окисление в разогретом состоянии и последующее растрескивание окисленной поверхности - главную причину появления в шве вольфрамовых включений, одного из основных дефектов сварки неплавящимся электродом. Признаком, окисления вольфрама является синий до черного цвет. Нормальное состояние рабочего конца электрода характеризует серебристо-белый цвет без трещин и налипаний алюминия.

При полуавтоматической и автоматической сварке, в отличие от ручной, неплавящийся электрод располагается вертикально, а присадочная проволока подается так, чтобы ее конец опирался на передний край ванны.

При сварке вольфрамовым электродом на переменном токе условия горения дуги в полупериоды разной полярности отличаются. Когда вольфрам является катодом, из-за мощной термоэлектронной эмиссии с него проводимость дугового промежутка возрастает, сила тока увеличивается, напряжение дуги снижается. Наоборот, в полупериод обратной полярности проводимость дуги уменьшается, сила тока уменьшается, напряжение увеличивается. В сварочной цепи появляется постоянная составляющая тока. Она снижает стабильность горения и уменьшает проплавляющую способность дуги, ослабляет интенсивность катодного распыления окисной пленки на поверхности детали. Ухудшается качество шва. Поэтому при сварке алюминия нужно подавлять постоянную составляющую тока. Для этого в сварочную цепь нужно последовательно включать батарею конденсаторов, которая хорошо пропустит переменный ток и не пропустит постоянный. Специализированные установки для сварки алюминия, например УДГ-301, УДГ-501 , такую батарею имеют в своей конструкции.

Основное преимущество сварки вольфрамовым электродом в аргоне - высокая устойчивость дуги - позволяет сваривать алюминиевые сплавы с толщиной кромок деталей 0,8...3,0 мм и выше. Еще меньшие толщины (до 0,2 мм) позволяет сваривать импульсная дуга с неплавящимся электродом. При этом процессе между электродом и деталью непрерывно горит маломощная дуга, поддерживая дуговой промежуток в ионизированном состоянии. На нее периодически накладывают горящих трех дуг: независимой дуги между двумя вольфрамовыми электродами и двух зависимых дуг, горящих между каждым из электродов и свариваемым изделием (см. рис.84, д). Большая проплавляющая способность трехфазной дуги позволяет сваривать за один проход без разделки кромок на подкладке из коррозионно-стойкой стали алюминиевые детали толщиной до 30 мм. При этом резко уменьшается пористость металла шва, так как сварка производится без присадочного металла, за счет поверхности которого обычно увеличивается количество водорода, поступающего в зону плавления.

При сварке трехфазной дугой металла большой толщины, когда проплавляющая способность должна быть максимальной, необходимо, чтобы сила тока в изделии была больше, чем в электродах. И наоборот, когда требуется минимальная проплавляющая способность дуги, например при наплавке, сила тока в изделии может быть установлена меньше силы тока в электродах. Кроме того, регулировать глубину проплавления основного металла можно за счет расположения электродов относительно оси шва. Последовательное их расположение вызывает увеличение глубины проплавления и уменьшение ширины шва, а поперечное - глубину проплавления уменьшает, а ширину шва увеличивает. При трехфазной сварке вольфрамовыми электродами с присадочным металлом для уменьшения загрязнения металла шва водородом и окислами рекомендуется применение присадочной проволоки большого диаметра: при ручной сварке - 3...6 мм, при автоматической 2...4 мм. Источником питания трехфазной дуги могут служить два однофазных трансформатора, соединенных открытым треугольником, или специальный трехфазный сварочный трансформатор. Плавящийся электрод применяют при аргонодуговой сварке алюминиевых сплавов толщиной более 4 мм. Электродную проволоку берут при этом диаметром 1,2 мм и выше. Дугу питают от источника постоянного тока с жесткой или пологопадающей характеристикой. Сварку ведут на обратной полярности, что обеспечивает хорошее разрушение окисной пленки на деталях за счет катодного распыления. Возбуждают дугу замыканием под током электродной проволоки на изделие. Автоматическую сварку плавящимся электродом ведут на подкладках с формирующей канавкой. Максимальный сварочный ток, на котором устойчиво горит дуга и обеспечивается струйный перенос электродного металла, 130 А. Расход аргона такой же, как и при сварке неплавящимся электродом, расстояние между нижним срезом сопла горелки и деталью должно быть 5... 15 мм. Улучшить формирование шва при сварке плавящимся электродом можно, применяя импульсный режим питания дуги. Так же, как и при сварке импульсной дугой неплавящимся электродом, между электродной проволокой и деталью горит непрерывная маломощная дуга, которая оплавляет конец электрода и поверхность детали. Периодически на эту дугу накладывают импульсы тока большой силы (до 1 ООО А), частота которых больше, чем при сварке неплавящимся электродом. Электрод быстро оплавляется, капля с силой сбрасывается в сварочную ванну. Увеличивается глубина проплавления, появляется возможность управлять формированием шва даже в различных пространственных положениях.

При сварке плавящимся электродом вместе с электродной проволокой в шов заносятся находящийся на ней водород и окисная пленка, поэтому качество шва получается хуже, чем при сварке неплавящимся электродом, где поверхность присадочной проволоки может быть меньше.

Алюминиевые сплавы толщиной 10...30 мм можно сваривать на переменном токе плавящимся электродом под слоем флюса. Для этого применяют специальный флюс ЖА-64, состоящий из криолита, хлористого калия, хлористого натрия и кварцевого песка. Флюс разрушает окисную пленку, задерживает охлаждение и затвердевание сварочной ванны - из нее выходит водород, уменьшается пористость. Однако этот способ развития не получил, так как большинство флюсов с солями хлора и фтора гигроскопичны (легко впитывают влагу) и электропроводны. Первое увеличивает количество водорода в шве, второе ухудшает горение дуги, шунтируя ток.

Лучшие результаты получают при дуговой сварке плавящимся электродом по флюсу, который насыпают на поверхность тонким слоем, не закрывающим дугу. Сварку ведут на постоянном токе обратной полярности при вылете электрода 50...60 мм, по зазору между деталями 1...2 мм на флюсовой подушке или стальных подкладках. Применяют плавленые флюсы АН-11, УФОК-А1, МАТИ-10, основные компоненты которых хлориды и фториды натрия, калия и лития.

Электрошлаковую сварку алюминиевых сплавов выполняют с флюсами АМ-А301, АН-А302, основа которых также фтористые и хлористые соли калия, лития, бария. Сварку ведут пластинчатым электродом. Технология сварки такая же, как и для других металлов. При толщине металла 50... 100 мм производительность сварки достигает 50...90 кг/ч. На сплавах АД1, АМц, АМгб и АЦМ обеспечивается прочность 0,8...0,9 от прочности основного металла.

Ручную сварку угольным электродом применяют при исправлении дефектов отливок и при сварке по отбортовке тонколистовых алюминиевых деталей. Дугу питают постоянным током прямой полярности. На свариваемые кромки наносят флюс, состоящий из 45 % КС1, 30 % LiCl, 7 % KF, 3 % Na2S03. Можно применять флюсы, используемые при газопламенной сварке. Сварка угольным электродом дает плотные швы высокой прочности.

Газопламенную сварку алюминия ведут кислородно-ацетиленовым пламенем при соотношении 02/С2Н2 = 1,1...1,2. По отношению к алюминию все зоны пламени имеют окислительный характер. Для защиты от окисления и для удаления окисной пленки применяют флюсы на основе хлоридов и фторидов натрия, калия и лития, например флюс АФ-4А. Флюс разводят в воде непосредственно перед сваркой, а затем наносят в виде пасты на кромки детали и на конец присадочного прутка. Мощность пламени (л/ч) выбирают в зависимости от толщины S (мм) свариваемого металла: А = (100... 150)5.

После сварки с применением флюсов или электродных обмазок необходимо тщательно удалять шлаки с поверхности металла и промывать детали водой, так как остатки шлака сильно разъедают алюминий.

Перед контактной сваркой алюминия лучший способ удаления окисной пленки с поверхности деталей - ультразвуковая обработка. Одна из проблем контактной сварки алюминия - это низкая стойкость электродов из-за налипания алюминия на их поверхность. Сплавы алюминия имеют малое электрическое сопротивление и высокую теплопроводность, поэтому их сваривают на жестких режимах. Деформируемые сплавы типа АМц, АМг и особенно термоупрочняемые сплавы типа Д16Т обладают склонностью к трещинам. При их контактной сварке нужно в конце цикла увеличивать усилие проковки в 3...6 раз по сравнению со сварочным усилием.

studfiles.net

Электроды для сварки Алюминия со сталью

На производстве порой возникает необходимость собирать самые разнообразные конструкции. И перед сварщиками могут возникнуть нетривиальные задачи одной из которых может стать сварка биметаллических соединений. Одним из таких примеров является сварка стали и алюминия. Ведь эти два материала обладают совершенно разными физико-механическим характеристиками, и по отдельности требуют кардинально разных подходов при соединении электродуговой сваркой. Рассмотрим ниже, можно ли сварить алюминий со сталью с применением электродов.

При непосредственном сваривании алюминия со сталью электродуговой сваркой, происходит образование весьма хрупких интерметаллических соединений. Для получения шва с приемлемыми прочностными характеристиками, необходимо использовать специальные методы работ, которые позволяют нивелировать взаимное отрицательное воздействие пары металлов.

При электродуговой сварке алюминия со сталью плавящимся электродом, существует метод использующий биметаллические вставки. Они представляют собой специальный элемент, в котором алюминий уже скреплен со сталью другим методом. Например, путем прокатывания, трения, сварки взрывом или давлением с нагревом. В процессе сварки обе стороны вставки привариваются к соответствующим металлам.

Рекомендуется начинать со сварки алюминия. Это позволяет получить улучшенный отвод тепла в процессе сварочных работ стали со сталью. Также в процессе работ следует избегать перегрева заготовок, иначе в месте соединения разнородных материалов на вставке возникнет разупрочненное соединение, или даже отслоение материала. При этом нет необходимости использовать специализированные электроды, как при сварке разнородных сталей. Достаточно для сварки каждого типа металла использовать свой электрод.

Если соединение не предъявляет высоких прочностных требований к сварному шву, а требуется только герметизация, то можно использовать метод покрытия разнородными металлами. В случае сварки стали с алюминием, покрытие из алюминия предварительно наносится на стальную поверхность. Для этого можно применять либо метод погружения в расплав алюминия, либо метод напайки алюминия на стальную поверхность. При таком методе нужно применять особый метод сварки, при котором дуга направляется на элемент из алюминия и позволяет расплаву стечь из зоны сварки на зону стального с покрытием. Сходным к вышеописанному методу является нанесение на стальную поверхность серебряного припоя. После этого сварные работы выполняются с применением алюминиевого присадочного сплава, и в процессе необходимо следить, чтобы дуга не пожгла серебряный припой.

Если же брать методы сварки неплавящимся электродом для сварки алюминия со сталью, то самым надежным является применение аргонодуговой сварки неплавящимся электродом. При подготовке поверхности шва выполняется скос кромок по 70%, чтобы увеличить площадь контакта. Также обязательным условием является нанесением активирующего вещества, как правило, цинка. Перед которым обязательно следует механическая чистка и протравка поверхности. Также, при этом методе нужно соблюдать некоторые особенности положения дуги при сварке, чтобы избежать преждевременного выгорания покрытия в месте сварки.

Как видим, достаточно сложное и капризное соединение может быть выполнено разными способами, в разнообразных условиях и с широким спектром техническим оснащением. Хотя, определенно для выполнения таких швов необходима достаточно высокая квалификация самого сварщика и достаточный опыт в проведении подобного рода работ.

elektrod-3g.ru

Собака против кошки: как сварить алюминий и сталь?

Вопрос как сварить алюминий и сталь способен озадачить едва ли не каждого сварщика. Трудности при этих двух металлов вызваны их разными физико-химическими свойствами. Давайте вместе разберемся почему так происходит и из-за чего процесс такой сварки иногда сравнивают как отношения дворовой собаки с кошкой.

Вопрос как сварить алюминий и сталь способен озадачить едва ли не каждого сварщика. Трудности при этих двух металлов вызваны их разными физико-химическими свойствами. Давайте вместе разберемся почему так происходит и из-за чего процесс такой сварки иногда сравнивают как отношения дворовой собаки с кошкой.

Чем вызвана проблема?

Сварить алюминий и сталь сложно в силу разных причин, к которым относятся:— большая разница температур, при которых происходит плавление каждого из этих металлов;— резкое термические напряжения на границе алюминия и стали из-за разной теплоемкости;— появления окисленных инклюзий в сварном шве из-за оксидной пленки, которая туго плавится;— возникновение хрупких интерметаллидов.

Какие виды сварки могут применяться?

Чтобы сварить алюминий и сталь применяют несколько видов сварки:сварка в среде аргона; ультразвуковая, холодная сварка, диффузионно-вакуумная, контактная.Чаще всего используется аргонодуговая сварка с неплавящимся электродом.

Предварительная подготовка

Процесс предварительной подготовки предусматривает несколько этапов. Вначале делается разделка кромок под углом 70°, после чего производится зачистка металлов щеткой, наждачным кругом или пескоструем. Затем следует обезжиривание свариваемых деталей, тщательная промывка. После просыхания весьма желательно протравить алюминий и сталь серной кислотой, повторно промыть их, посушить.

Следующий шаг – флюсование (1 часть КF и 1 часть КСl). После этого на стальные кромки гальваническим методом или посредством горячего погружения наносится совместимый металл или комбинация металлов, например цинк с медью. Они дают возможность получить сварной шов приемлемого качества. Стоит отметить, чаще всего в качестве активирующего покрытия применяется цинк, так как он способствует лучшему растеканию алюминия.

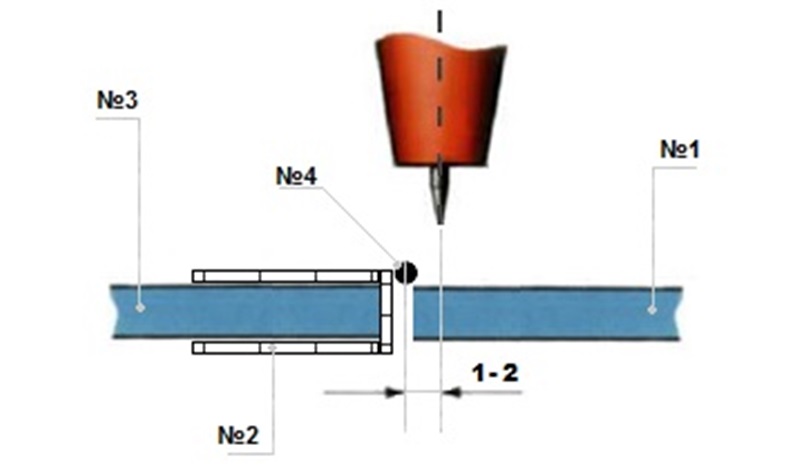

Схема аргонодуговой сварки:1 алюминий или сплав этого металла; 2 комбинированное или цинковое покрытие; 3 сталь; 4 присадка

Обратите внимание, для получения качественного сварного шва не допустимо применение электродугой металлизации для нанесения итерметаллидной прослойки. В противоположном случае промежуточное покрытие окисляется и в конечном итоге шов будет хрупким, не красивым.

При гальваническом нанесении цинка (в качестве покрытия) его толщина должна быть не менее 0,03 — 0,04мм. Метод горячего цинковании требует немного большей толщины Zn — 0,06 — 0,09мм. Кроме того, весьма желательно сделать алитирование стали. Такая технология предусматривает во время флюсования нанесение слоя алюминия толщиной 0.5 -1.5 мм на кромки стальной свариваемой части. Как вариант возможно нанесения алюминиевых валиков на саму сталь.

Для аустенитных сталей алитирование проводят после механической очистки щеткой или пескоструйной обработки, после чего применение флюса уже не требуется. Оптимальный температурный режим алитирования 750 — 800 °С, а время выдержки — до 5 минут. Длительность процесса зависит от размеров детали. Как вариант для алитирования кромок стальных деталей возможно применение высокочастотных токов.

Как сварить алюминий со сталью аргонодуговой сваркой — особенности процесса

Если сравнить обычную сварку алюминия аргоном со сваркой этого металла со сталью, то стоит обратить внимание на сварочную дугу. В последнем случае в начале наплавки первого шва — на присадочном прутке, а в процессе сварки — на присадочном прутке и образующемся валике. Это вызвано необходимостью упредить выгорание цинка, которое может произойти при длительном температурном воздействии сварочной дуги на поверхность стали.

Если сравнить обычную сварку алюминия аргоном со сваркой этого металла со сталью, то стоит обратить внимание на сварочную дугу. В последнем случае в начале наплавки первого шва — на присадочном прутке, а в процессе сварки — на присадочном прутке и образующемся валике. Это вызвано необходимостью упредить выгорание цинка, которое может произойти при длительном температурном воздействии сварочной дуги на поверхность стали.

Зажигание сварочной дуги должно происходить над кромкой на расстоянии 1-2 мм, то есть соответствовать диаметру вольфрамового электрода. После появления первого валика дуга повторно зажигается (после небольшого перерыва) на алюминиевом валике. При сварке встык дугу ведут по кромке алюминиевой детали, а присадку — по кромке стальной детали. Благодаря таким действиям жидкий алюминий наплывает на поверхность оцинкованной или алитированной стали.

В зависимости от типа соединения при сварке важно соблюдать очередность наложения валиков в сварном шве на его лицевой и обратной стороне. Это даст возможность получить необходимое перекрытие. Стоит обратить внимание на скорость сварки, определяющей время процесса соединения жидкого алюминия со стальной частью детали. Другими словами, этот параметр определяет нужную толщину и, собственно, стабильность промежуточной металлической прослойки. Для самых первых слоев необходимая скорость наложения шва 7-10 м/ч, после — 12-15 м/ч.

Итог

Сварка алюминия и стали часто применятся в радиоэлектронике, авиационной промышленности, при изготовлении бытовой техники. Соединение таких разных материалов дает возможность элементам конструкций, деталям совмещать в себе преимущества этих двух металлов. Чтобы получить сварной шов необходимого качества требуется провести соотвествующую предварительную подготовку, использовать переходные совместимые металлы (или их комбинации) и соблюдать технологию сварки. Таким образом мы сделали обзор основных моментов, позволяющих ответить на вопрос: «Как сварить алюминий и сталь в условиях цеха».

blog.svarcom.net

СВАРКА АЛЮМИНИЯ СО СТАЛЬЮ С ПОМОЩЬЮ БИМЕТАЛЛА

СВАРКА РАЗНОРОДНЫХ МЕТАЛЛОВ

Применение такого металла имеет большое практическое значение для создания композитных сталеалюминиевых конструкций, в которых можно наиболее эффективно использовать основные качества обоих металлов: высокую прочность стали и малый вес алюминиевых сплавов, что чрезвычайно важно с точки зрения экономии металлов и снижения конструкционной металлоемкости изделий.

При наличии биметалла сталь — алюминий соответствующих размеров и толщины можно сваривать соединения различных типов из стали и алюминия: стыковые, тавровые и др. При этом стальная деталь приваривается к стальному слою биметаллической вставки обычными способами электродуговой сварки, а алюминиевая деталь приваривается к слою биметаллической вставки также обычными способами аргонодуговой сварки.

В настоящее время отечественной промышленностью освоен выпуск двух видов конструкционных биметаллов алюминий — сталь, пригодных для использования в сварных изделиях: биметалл сталь Х18Н10Т — сплав АМгб и биметалл армко-железо — АМгб.

Средняя статическая прочность на отрыв биметаллического соединения сталь Х18Н10Т — сплав АМгб, полученного прокаткой, в интервале температур от *—196° С до +300° С приведена ниже:

Температура Средняя прочность

испытаний, °С соединений на отрыв, 10—7Н/м2

TOC o "1-5" h z —196............................................................... 19,0

—50 15,0

20 14,0

100 13,0

200 10,0

250 . . 7,0

300 9,0

ИспытБюался также биметалл армко-железо — АМг5. При суммарной толщине биметалла 8 мм предел прочности на отрыв слоев составляет от 13,0 до 14,6 -10-7 Н/м2, для толщины биметалла 7,6 мм — от 7,1 до 11,1 • 10~7 Н/м2, Средний предел прочности на отрыв слоев биметалла Х18Н10Т— АМгб составляет от 10,4 до 15,2 • 10~7 Н/м2.

| 3- | * Г * т *— 1—ч | |||

| f | , ( г л | У- | ||

| У | г | Г 1 58 | ||

| 1 | 70 і 0,1 |

| Рис. 36. Образец биметалла для изучения переходной зоны при вакуумном нагреве. |

Эти данные свидетельствуют о том, что прочность схватывания слоев на отрыв у биметалла Х18Н10Т —АМгб значительно выше, чем у биметалла армко-железо ■— АМгб при высокой стабильности показаний.

Для металлографических исследований, изучения характера распространения тепла и термических циклов сталеалюминиевых соединений, характера разрушения была разработана технология и получен целый ряд сочетаний биметаллов сталь—алюминий с различными данными по составляющим.

Для опытов применяли образцы, вырезанные из биметаллических листов сталь — алюминиевый сплав различных сочетаний. Биметаллические образцы подвергались нагреву. Длительные выдержки осуществлялись в печи, кратковременные — в вакууме при повышенных температурах,

В последнем случае эксперименты проводились на биметаллических образцах, форма и размеры которых показаны на рис. 36. Толщина листов 6—10 мм. Для определения температуры возникновения интерметаллических фаз по линии перехода в биметалле были проведены две серии опытов.

В первой из них были изготовлены образцы размерами 10 X 10 мм и подвергнуты нагреву при температурах 100, 200, 300, 350, 400, 450, 500, 550, 600 и 650° С соответственно с различным временем выдержки от нескольких секунд до 8 ч.

В результате нагрева при температурах от 100 до 500° С в течение до 8 ч в структуре биметалла никаких изменений не наблюдается.

При нагреве образцов до температур 550, 600, 650° С на границе перехода сталь — алюминий происходит образование интерметаллической прослойки. Она возникает при температуре 520—550° С уже при двухчасовой выдержке. С увеличением времени выдержки новая фазовая составляющая увеличивается незначительно.

При просмотре в поляризованном свете наблюдается развитый слой серо-голубого цвета с микротвердостью порядка (750—780) • 10~7 Н/м2. Толщина слоя колеблется в пределах от 10 до 20 мкм. Слой весьма хрупок, при измерении микротвердости иногда в нем образуются трещины. Слой имеет довольно четкую границу со сплавом

АМгб.

С целью обеспечения надежного сцепления со сталью технология изготовления биметалла Х18Н10Т - J - АМгб предусматривает предварительное плакирование сплава АМгб чистым алюминием. Таким образом, в готовом виде биметалл фактически является трехслойным материалом Х18Н10Т — алюминий АДО — АМгб.

Изучалась микроструктура и фазовый состав диффузионного слоя на границе сталь — сплав алюминия в биметалле толщиной 10 мм с соотношением толщин компонентов

| < | f | ||||||||||

| і і і | |||||||||||

| ( 1 | J і | ||||||||||

| I 1 1 | * і | ||||||||||

| » . .... | 1 • 1 | 1 ■ і | |||||||||

| t і 1 | I ■ I | / | |||||||||

| - - ( | 2_ < | ы К° | I 5? | Г | 1 ’I | і і | |||||

| < | СИ.. _ | =3 | < | 1 | |||||||

| 7- | I V | i ft y | |||||||||

| t і | ft V | і | ) у | ||||||||

| V | . nj |

| Рис. 37. Характер изменения микротвердости по сечению биметаллического шлифа: / — исходное состояние; 2 нагрев при 520° С> выдержка 30 мин; 3 — нагрев при 600° С, выдержка 30 мин. |

| 0,05 0,10 0,15 0,20 0,25 0,30 0,350,40 0,45 0,50 0,55 Расстояние, |

| 1 : 1 полученном способом пакетного плакирования. Толщина слоя чистого алюминия составляла 0,5 мм. Применялись образцы размером 20 X 20 X 10 мм. Изготовление шлифов биметаллических соединений сопряжено с трудностями в связи со значительной разницей твердости 1200 ^ 1100 1b woo * і 900 |

| I 700 л ^ 600 500 т зоо 200 100 о |

стали Х18Н10Т и сплава АМгб и их электрохимических потенциалов. При обычных механических способах изготовления микрошлифов в зоне контакта получается «ступенька», которая может быть устранена путем тщательной полировки. Выявление микроструктуры стали производили электролитическим травлением в 1,0%-ном водном растворе хромовой или щавелевой кислоты.

Для выявления структуры алюминия и сплава АМгб в биметалле использовали электрополировку.

| лического шлифа. При проведении |

В исходном состоянии интерметалл иды по линии сплавления биметалла не были выявлены. На рис. 37 представлен график изменения микротвердости по сечению биметал

исследований на биметалле выявлено

| Рис. 38. Микроструктуры биметалла Х18Н10Т — АМгб после нагрева (хЗОО): |

| _ - исходное состояние; б — нагрев 350° С, выдержка 6 ч; в — нагрев 520а С, выдержка 2 ч. |

наличие по линии перехода участков (сколов), обладающих повышенной твердостью (700—850) • 10~7 Н/м2.

На рис, 38 приведен ряд микроструктур линии перехода биметалла после нагрева. Нагрев до температуры 450— 480° С и выдержка 12 ч (рис. 33, а) не вызывает видимых

| ' 650 Температура нагребало Рис. 39. Зависимость прочности биметалла 1Х18Н9Т — АМгб от температуры нагрева и времени выдержки; / — 1 ч; 2 — 2 ч; 5 - 4 ч; 4 — 6 ч; 5 — 8 ч. |

изменений в структуре. Резких изменений микротвердости на данных шлифах не выявлено. При нагреве в течение 10 мин до температуры 520° С обнаруживается тонкая прослойка интерметаллидов толщиной 3—3,8 мкм.

При исследовании фазового состава на поверхности биметалла алюминий — сталь, обнаружены фазы состава FeAl3 и Fe2Al6. Одновременно проводился электронографический анализ образцов после кратковременных испытаний на разрыв. На поверхности излома обнаружены алюминий, окислы А1203, Fe203 и Al2Si205 (ОН)4. Из полученных электронографических данных видно, что незначительный нагрев до температуры 500° и приложение напряжений дает на поверхности излома интерметаллические фазы Fe3C, Fe2Al5 и FeAl3.

Результаты механических испытаний нескольких серий биметалла сталь Х18Н10Т + сплав АМгб после изотермического нагрева приведены на рис. 39.

Как следует из графиков, прочность сцепления слоев биметалла при нагреве до температур 450—480°С практически не изменяется. В случае нагрева биметалла до температуры 600°С прочность его практически падает до нуля, особенно при больших выдержках. Некоторое увеличение прочности сцепления слоев биметалла в районе температур 450—480° С объясняется возникновением очень тонкой интерметаллической прослойки по границе сцепления.

Влияние различных режимов нагрева в интервале температур 300—600° С при длительности нагрева до 8 ч на изменение прочности сцепления слоев биметалла показано на рис. 40. Обращает на себя внимание значительный разброс данных механических испытаний даже в пределах одного режима обработки. Это свидетельствует о неоднородности границы сцепления компонентов биметалла Х18Н10Т + + АМгб.

При исследовании распределения железа поперек зоны соединения установлено, что вблизи линии контакта железа с алюминием содержание железа несколько уменьшается, так как в результате предварительного отжига стальных листов перед прокаткой происходит окисление поверхности,

Микрорентгеноспектральным анализом биметалла в исходном состоянии не обнаружено образования интерметал-

лических фаз на границе соединения. На рис. 41 представлены результаты анализа после изотермической выдержки биметалла в течение 60 ч при температуре 480° С.

| Рис. 40. Зависимость прочности биметалла 1Х18Н9Т — АМгб от времени выдержки при температуре нагрева: |

| 6 7. 8 9 Время выдержки, ч |

300°С; 2 — 350° С; 3 — 400° С; 4 — 450° С; 5 — 480°С; 6 — 520° С; 550° С; 8— 600° С,

Резкое падение прочности в интервале температур 515—* 530° С вызывается интенсивным ростом интерметаллической прослойки (при содержании железа 25—28% толщина прослойки достигает 15 мм). Аналогичная зависимость была получена и для биметалла сплав АМгб + СтЗ.

На основании сопоставления данных металлографических исследований и данных механических испытаний большого количества биметаллических образцов различных сочетаний были установлены температуры начала образова

| СтЗ + АДО.... СтЗ + АМгЗ.... СтЗ АМгб.... Х18Н10Т + АДО. Х18Н10Т + АМгб. Армко-железо + АМц Армко-железо + ACM |

| и цинка на прочность биметалла 1Х18Н9Т + АМгб. Нанесение меди (5—25 мкм) положительных результатов не дало на обоих биметаллах, при использовании цинка сцепления на паре СтЗ + АМгб получить не удалось. Для биметалла СтЗ + АМгб нанесение прослойки хрома от 5 до 20 мкм и никеля от 5 до 20 мкм при нормальных температурах несколько повысило прочность сцепления слоев в биметалле. При этом прочность на уровне (18 - f - 28) х |

ния интерметаллических прослоек по линии их перехода, которые приводятся ниже:

Сочетание металлов Нижняя температурная граница возникновения прослойки

520—530° 520—525° 520° 530—535° 515—530° 520—525° 520—525°

Авторами изучалась возможность повышения прочности сцепления слоев биметалла путем предварительного (перед прокаткой) нанесения гальванопокрытий на поверхность стали марок СтЗ и Х18Н10Т. Было исследовано влияние подслоев никеля, хрома и меди на прочность биметалла СтЗ + АМгб и никеля, меди

| 1/ | УчЛ | WYJ' | yu | ||||

| ( | ■ | ||||||

| ч | |||||||

| ) |

| Расстояние, мкм |

| Рис. 41. Распределение железа поперек зоны соединения после нагрева до 480°С и выдержки 60 ч. |

| PC 10-7 Н/м2 сохранялась вплоть до температур порядка 300—350°С. Начиная с температуры 425—450°С при выдержках 15 и 30 мин прочность сцепления слоев понижается (рис. 42). Однако, в случае применения подслоя хрома в 5 мкм прочность сцепления сохраняется на высоком уровне |

| 050 500 550 „ Температура,°С Рис. 42. Влияние нагрева на прочность биметалла СтЗ — АМгб, имеюще-го различные покрытия: а — выдержка 30 мин; б — выдержка 15 мин; покрытия; / — хром 5 мк;2 — хром 10 мк; 3 хром 20 мк; 4 — никель 5 мк; 5 — никель 10 мк;6 — никель 20 мк. (22 -4- 24) • 10~7 Н/м2, Для остальных покрытий характе-рен большой разброс данных испытаний. Для биметалла Х18Н9Т + АМгб, имевшего покрытияцинка (5 мкм) и никеля (5 мкм), получены зависимости проч-ности от температуры (рис. 43). Размеры и конструкция биметалла выбираются по кон-структивным соображениям с учетом требуемой прочностиподобных соединений. Было проведено исследование по свар-ке алюминиевых и стальных деталей с использованием би-металла сталь — сплав ACM [38]. В случае применения би-металла в сварных конструкциях задача сводится к приме-нению таких технологических приемов и режимов сварки, |

| V | ||||

| V | 1 т f | |||

| і | л * | 7 N.9 | ||

| і | к | * * у | [д | |

| J о N.. | .м | |||

| " - • и | ■ й V 0 | |||

| б^Іі | ||||

| • |

| К * | ||||

| К t X ГГ | : | с ’к | t | / . |

| § -- & $ | 0 Л; aj ^ rv - Л > О £ | sell | / * «V<V<VKv»vf^ | |

| QV Л Q Т V п | 2^1 | vi4s | ||

| % J < | HL | К - А ГЧ* | [/ 1 | |

| - *ь | > | -Я-—Я к5 Т | ||

| N с | ||||

| 1 | ‘'I |

| 050 500 550 fi Температура,°С |

при которых у биметалла на границе между железом и алюминием не образовывалась бы хрупкая промежуточная фаза или количество ее было бы минимальным. Режимы сварки устанавливали путем наплавок на пластины при различной погонной энергии. Считалось, что такая наплавка

| 300 350 Н00 450 500 550 Температура,°С Рис. 43. Влияние нагрева на прочность биметалла 1Х18Н9Т — АМгб, имеющего различные покрытия: I — покрытия цинком; II — покрытия ни - келем; Q — никель 5 мкм выдержка 15 мин; 0— никель 5 мкм выдержка 30 мин; 0 — цинк 5 мкм выдержка 15 мин; □ —цинк 5 мкм выдержка 30 мин. |

имитирует выполнение, например, швов таврового или стыкового соединений.

Г

§5

!♦

:з

і3 § ^

I'

20 30 НО 50 60 70 80 90100

Сила тока, к

Рис. 44. Зависим

msd.com.ua