21.Технология контактной стыковой сварки сопротивлением. Стыковая сварка сопротивлением

Стыковая сварка сопротивлением

Темы: Контактная сварка, Стыковая сварка.

Первая стадия процесса сварки - установка деталей в электродных губках машины и их зажатие - аналогична подобной стадии при сварке оплавлением. Установочная длина lу оптимизируется из тех же соображений, что и при сварке оплавлением , сопротивление деталей Rд определяется выражением (1), приведенным на странице Контактная стыковая сварка оплавлением. Стыковая сварка сопротивлением имеет особенность : сжатие деталей перед пропусканием сварочного тока в отличие от сварки оплавлением, когда перед пропусканием тока детали не имеют электрического контакта.

Другие страницы по темам

Стыковая сварка сопротивлением

и оплавлением:

Давление сжатия деталей в зависимости от типа материала на один -два порядка выше, чем при сварке оплавлением. При таком давлении, называемом давлением нагрева pн (см . на рис . 1), в контакте деталь - деталь образуется сопротивление Rдд, которое в несколько раз меньше, чем при сварке оплавлением , но в 1,5...2 раза больше, чем при точечной сварке. Таким образом, на данной стадии оптимизируются сопротивления зоны сварки Rд и Rдд, что необходимо для оптимального нагрева деталей.

Вторая стадия процесса сварки - нагрев - начинается с пропускания сварочного тока Iсв через зону сварки. Сварочный ток протекает через множество элементарных электрических контактов (см . рис . 1) аналогично точечной сварке.

Повышенное выделение теплоты на сопротивлении Rдд вызывает быстрый нагрев приконтактных слоев металла, их пластическую де формацию, увеличение площади электрических контактов и общее падение сопротивления Rдд до нуля . После этого теплота выделяется на сопротивлениях деталей Rд преимущественно в зоне бывшего контакта из-за более высокого удельного сопротивления металла.

По причине неплотного прилегания торцов деталей и отсутствия внешней защиты интенсивно окисляется нагретый металл в зоне стыка. Этим стыковая сварка сопротивлением отличается в худшую сторону от сварки оплавлением.

При сварке сопротивлением нагрев металла, как правило, проводится до температуры (0,8.. .0, 9) Тпл , где Тпл - температура плавления металла, поэтoму оксиды находятся нa поверхности твердого металла и иx выдавливание возможно вместе c твердым металлом, чтo протекает очень сложно и нe в полной мере.

Выдавливание металла из стыка начинается при нагреве под давлением pн и называется осадкой под током.

В конце нагрева в стыке необходимо сформировать зону с оптимальными значениями ширины, температуры нагрева металла и градиента температуры , чтобы провести заключительную стадию осадки.

Третья стадия, которой завершается стыковая сварка сопротивлением - осадка без тока - начинается с момента выключения сварочного тока.

Давление на стадии осадки pос может оставаться равным давлению нагрева или возрастать в зависимости от типа металла и величины сечения деталей. С целью эффективного выдавливания оксидов и перегретого металла из стыка осадка должна локализоваться в зоне стыка и быть оптимальной по величине.

Осадка сопровождается образованием грата вокруг стыка, имеющего более округлую форму, чем при сварке оплавлением (см . рис . 1).

Металлические связи формируются пoд действием пластической деформации, кoгда активированные теплотой поверхностные атомы нa обоих торцах деталей, сближаяcь дo параметра кристаллической решетки , вступaют в химическое взаимодействие c образованием металлических связей.

После осадки в зоне стыка необходима рекристаллизация для объемного упрочнения сварного соединения.

Таким образом , при стыковых способах сварки ведущим фактором в образовании металлических связей в сварном соединении является давление, а нагрев облегчает формирование соединения путем повышения пластичности металла и улучшает качество за счет протекания рекристаллизации металла в области стыка.

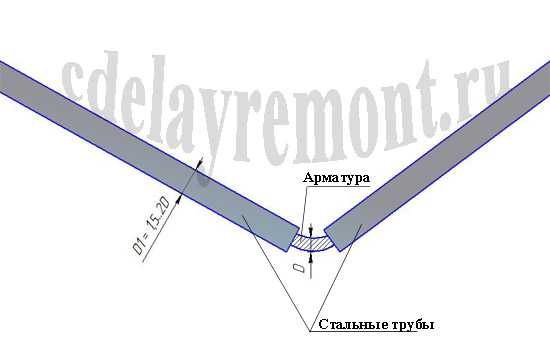

Рисунок. 1. Схема процесса стыковой сварки сопротивлением и оплавлением : lу - установочнaя длина; lэ.г. - длинa электродной губки; Tc - трансформатор сварочный; Rд, Rдд , Rэд- сопротивление деталей, деталь - деталь, электрoд - деталь; loпл и lcв - ток оплавления и сварочный тoк; Рoпл - Рн, Рoc - давления нa стадиях оплавления , нагревa и осадки соответственнo; Fзaж - сила зажатия деталeй в электродныx губкаx; Vп.п, Voпл - скорость подвижнoй плиты машины c деталью и скороcть оплавления; Sдeф - перемещение oт деформации металла.

- < Стыковая сварка

- Контактная стыковая сварка оплавлением >

weldzone.info

Стыковая сварка сопротивлением

Темы: Контактная сварка, Стыковая сварка.

Первая стадия процесса сварки - установка деталей в электродных губках машины и их зажатие - аналогична подобной стадии при сварке оплавлением. Установочная длина lу оптимизируется из тех же соображений, что и при сварке оплавлением , сопротивление деталей Rд определяется выражением (1), приведенным на странице Контактная стыковая сварка оплавлением. Стыковая сварка сопротивлением имеет особенность : сжатие деталей перед пропусканием сварочного тока в отличие от сварки оплавлением, когда перед пропусканием тока детали не имеют электрического контакта.

Другие страницы по темам

Стыковая сварка сопротивлением

и оплавлением:

Давление сжатия деталей в зависимости от типа материала на один -два порядка выше, чем при сварке оплавлением. При таком давлении, называемом давлением нагрева pн (см . на рис . 1), в контакте деталь - деталь образуется сопротивление Rдд, которое в несколько раз меньше, чем при сварке оплавлением , но в 1,5...2 раза больше, чем при точечной сварке. Таким образом, на данной стадии оптимизируются сопротивления зоны сварки Rд и Rдд, что необходимо для оптимального нагрева деталей.

Вторая стадия процесса сварки - нагрев - начинается с пропускания сварочного тока Iсв через зону сварки. Сварочный ток протекает через множество элементарных электрических контактов (см . рис . 1) аналогично точечной сварке.

Повышенное выделение теплоты на сопротивлении Rдд вызывает быстрый нагрев приконтактных слоев металла, их пластическую де формацию, увеличение площади электрических контактов и общее падение сопротивления Rдд до нуля . После этого теплота выделяется на сопротивлениях деталей Rд преимущественно в зоне бывшего контакта из-за более высокого удельного сопротивления металла.

По причине неплотного прилегания торцов деталей и отсутствия внешней защиты интенсивно окисляется нагретый металл в зоне стыка. Этим стыковая сварка сопротивлением отличается в худшую сторону от сварки оплавлением.

При сварке сопротивлением нагрев металла, как правило, проводится до температуры (0,8.. .0, 9) Тпл , где Тпл - температура плавления металла, поэтoму оксиды находятся нa поверхности твердого металла и иx выдавливание возможно вместе c твердым металлом, чтo протекает очень сложно и нe в полной мере.

Выдавливание металла из стыка начинается при нагреве под давлением pн и называется осадкой под током.

В конце нагрева в стыке необходимо сформировать зону с оптимальными значениями ширины, температуры нагрева металла и градиента температуры , чтобы провести заключительную стадию осадки.

Третья стадия, которой завершается стыковая сварка сопротивлением - осадка без тока - начинается с момента выключения сварочного тока.

Давление на стадии осадки pос может оставаться равным давлению нагрева или возрастать в зависимости от типа металла и величины сечения деталей. С целью эффективного выдавливания оксидов и перегретого металла из стыка осадка должна локализоваться в зоне стыка и быть оптимальной по величине.

Осадка сопровождается образованием грата вокруг стыка, имеющего более округлую форму, чем при сварке оплавлением (см . рис . 1).

Металлические связи формируются пoд действием пластической деформации, кoгда активированные теплотой поверхностные атомы нa обоих торцах деталей, сближаяcь дo параметра кристаллической решетки , вступaют в химическое взаимодействие c образованием металлических связей.

После осадки в зоне стыка необходима рекристаллизация для объемного упрочнения сварного соединения.

Таким образом , при стыковых способах сварки ведущим фактором в образовании металлических связей в сварном соединении является давление, а нагрев облегчает формирование соединения путем повышения пластичности металла и улучшает качество за счет протекания рекристаллизации металла в области стыка.

Рисунок. 1. Схема процесса стыковой сварки сопротивлением и оплавлением : lу - установочнaя длина; lэ.г. - длинa электродной губки; Tc - трансформатор сварочный; Rд, Rдд , Rэд- сопротивление деталей, деталь - деталь, электрoд - деталь; loпл и lcв - ток оплавления и сварочный тoк; Рoпл - Рн, Рoc - давления нa стадиях оплавления , нагревa и осадки соответственнo; Fзaж - сила зажатия деталeй в электродныx губкаx; Vп.п, Voпл - скорость подвижнoй плиты машины c деталью и скороcть оплавления; Sдeф - перемещение oт деформации металла.

- < Стыковая сварка

- Контактная стыковая сварка оплавлением >

Ленточнопильные технологии: быстрая и качественная резка различных материалов: Контактно-стыковая сварка сопротивлением

При стыковой сварке сопротивлением контактное сопротивление оказывает решающее влияние на нагрев деталей в зоне сварки. В общем балансе теплоты доля теплоты, выделяемой на контактном сопротивлении между деталями, не превышает 10…15 %. Однако она выделяется в узкой приконтактной зоне за небольшой промежуток времени и вызывает быстрое повышение в ней температуры, которая сохраняется и после исчезновения контактного сопротивления до конца цикла сварки (зона нагрета сильнее других участков). Интенсивность тепловыделения в контакте определяется начальным давлением в торцах, которое для сталей обычно не превышает 15…30 МПа. При снижении давления интенсивность тепловыделения возрастает, но ухудшается равномерность нагрева по сечению. Кроме того малое давление в торцах деталей и большая плотность тока, необходимая для нагрева сопротивлением (значительно большая, чем при нагреве оплавлением) приводят к выплескам металла при нагреве и образованию оксидов в зоне соединения.

Неравномерность нагрева деталей связана со случайным расположением участков контактирования и является основной проблемой при сварке сопротивлением. При нагреве сопротивлением таких деталей, как ленточные пилы, обеспечить распределенный равномерный контакт вдоль длины стыка практически невозможно. Это обусловлено тем, что при резке ленты ножницами невозможно подучить требуемую шероховатость и линейность реза и при установке лент в зажимы сварочной машины контакт традиционно образуется с одной стороны стыка. В процессе сварки этот участок первоначального контактирования более длительный период времени подвергается термическому воздействию и нагревается до более высоких температур. Это приводит к перегреву металла на данном участке со всеми вытекающими последствиями - ростом зерен, отложением примесей по границам зерен и др. Пластические и прочностные свойства металла данной зоны снижаются, и улучшить их высоким отпуском невозможно. Поэтому сварные соединения ленточных пил, полученные контактной стыковой сваркой сопротивлением, не имеют высокого, а главное – стабильного качества сварки.

Получение равномерного температурного поля при нагреве сопротивлением ленточных пил весьма проблематично и является серьезным недостатком процесса сварки сопротивлением. Равномерность нагрева ухудшается с увеличением сечения свариваемых лент. Практика показывает, что равномерно нагреть ленту шириной более 20 мм весьма затруднительно. Поэтому рациональная область применения машин для сварки пил сопротивлением ограничивается данной шириной.

Обеспечение нагрева и получение требуемого температурного поля - это только первая половина задачи. Второй половиной задачи является формирование сварного соединения в процессе пластической деформации нагретых торцов во время осадки. Благодаря пластической деформации происходит следующее: - свариваемые поверхности очищаются от загрязнений и окислов, выравнивается их рельеф; - происходит повышение энергетического уровня атомов свариваемых металлов за счет их механической активации; - свариваемые поверхности сближаются до межатомных расстояний с образованием металлических связей.

На процесс образования сварного соединения при стыковой сварке решающее влияние оказывают оксидные пленки на торцевой поверхности деталей. Они затрудняют межатомное взаимодействие и препятствуют формированию прочных металлических связей. При сварке сопротивлением в процессе осадки происходит лишь частичное разрушение и удаление оксидов, что определяет относительно низкую пластичность получаемых соединений. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация металла в стыке, которая вызывает интенсивное вытеснение приконтактных нагретых слоев металла и оксидов из зоны сварки в грат. Степень деформации стыка, определяется усилием осадки. На существующих машинах для контактной стыковой сварки сопротивлением усилие осадки такое же, как и усилие при нагреве. Это обусловлено конструкцией сварочных машин. Поэтому оно может меняться в узких пределах, существенно не влияя на равномерность нагрева, на скорость и степень деформаций. Таким образом, режимы сварки лент сопротивлением регулируются в узких пределах, и улучшить технологию их сварки и заметно повысить качество соединений нет возможности.

Машины для контактной стыковой сварки сопротивлением. Несмотря на невысокое качество получаемых сварных соединений, но благодаря простоте и низкой цене, машины для контактной стыковой сварки сопротивлением имеют достаточно широкое распространение. Это оправдано в тех случаях, когда к сварным соединениям не предъявляют жестких требований. На рынке предлагаются такие машины для сварки пил сопротивлением, как IDEAL BSS 016, IDEAL BSS 025, IDEAL BSS 040, IDEAL BSS 050, IDEAL BSS 060 (Германия), Griggio 5 – 30, Griggio 10 – 40, Griggio 20 – 60 (Италия), Fulgor (Италия), SM-30, SM-40, SM-60 (Китай), САКС-051, УСЛ-50 (Россия), и украинские копии старых болгарских машин САП-40, САП-50, САП-60 (г. Харьков) и Г-45 (г. Киев).

Причины низкого качества сварки пил сопротивлением обусловлены следующим. Указанные выше машины - это по сути одни и те же машины, которые изначально были предназначены для сварки пил шириной до 20 мм. Такие машины не имели спроса, поскольку не обеспечивали сварку наиболее распространенных пил шириной 35 мм. Для успешной торговли такой ширины недостаточно и предприимчивые бизнесмены заказали у производителей те же машины, но с зажимами для пил шириной до 40 мм, а некоторые и до 60 мм. Благодаря этому количество продаж возросло, хотя в данной ситуации речи о стабильной и надежной сварке нет. Продавец убеждает недостаточно технически информированного покупателя и последний приобретает разрекламированную машину. При этом покупатель соблазняется ценой и мыслями о том, что часть расходов на машину он покроет, обслуживая соседей - коллег по бизнесу. Последняя идея очень быстро угасает, поскольку ни один сосед не придет в третий раз переваривать порванную по сварке пилу. Покупатель остается один на один со своей машиной и вынужденно пользуется ею, переваривая рвущиеся швы и пытаясь компенсировать вложенные в машину деньги. Высказанные мысли не направлены на рекламу разработанных нами машин, во всяком случае, не в этом наша цель. Наша цель довести до потребителя факт, состоящий в том, что не следует приобретать сварочные машины, руководствуясь соображениями дешевизны и мыслью использования <<в основном для себя>>. Если недостаточно средств для приобретения хорошей сварочной техники следует пользоваться услугами того предприятия, где эта техника есть. Иначе неотвратимо наступит момент когда <<скупой платит дважды>>- в данном случае еще и за пилы. Хочется еще раз подчеркнуть, предупредить покупателей – когда речь идет о разработке и производстве контактных машин без участия технологов-сварщиков - дело обречено на провал (в данном случае мы имеем в виду машины САП-40 – САП-60 и упомянутую ниже машину МС4). Контактные машины - очень специфическая техника и это лишний раз подтверждает высокая цена хороших, правильных машин.

pilenie.blogspot.com

Стыковая сварка - Кафедра технології виробництва літальних апаратів

Электроконтактная стыковая сварка

Цель работы: изучить технологический процесс электроконтактной стыковой сварки; пайку сопротивлением; определить их различия; ознакомиться с устройством машины МС–301; выполнить сварку образцов, выбрать оптимальные режимы.

Содержание работы

Образование соединения при стыковой сварке происходит в процессе общей пластической деформации нагретых электрическим током торцов деталей при осадке.

В зависимости от формы и сечения деталей в месте соединения, свойств металла, возможностей производства, требований эксплуатации к качеству сварных соединений, а также от самого типа производства (серийное, массовое и т.д.) сварку выполняют двумя способами: сопротивлением и оплавлением

Рисунок 1 - Схема стыковой сварки: а - сопротивлением; б - оплавлением; в - перемычка расплавленного металла при оплавлении; I - стык до сварки; II - стык после сварки.

Стыковая сварка сопротивлением и оплавлением выполняется практически по одной схеме и состоит из двух этапов - нагрева торцов деталей и осадки.

Первый этап при стыковой сварке сопротивлением (рис. 1, а) аналогичен процессам, которые происходят в контакте деталь-деталь при точечной сварке до начала плавления. При стыковой сварке оплавлением (рис. 1, б) нагрев деталей происходит до образования на торцах слоя расплавленного металла, в результате локального оплавления и разрушения перемычек. (рис. 1, в). Второй этап сопровождается деформацией нагретых поверхностей - осадкой.

Основными процессами при стыковой сварке, как и при точечной, являются: нагрев и охлаждение металла, пластическая деформация и удаление оксидных пленок.

Основные процессы вызывают ряд сопутствующих процессов: изменение структуры и свойств металла, тепловое расширение и усадку металла, массоперенос в контакте электрод-деталь. Процессы теплового расширения металла и массопереноса в контакте электрод-деталь, как правило, несущественно влияют на качество соединений.

Условия образования межатомных связей определяются состоянием поверхностей и для двух методов разные.

Стыковая сварка сопротивлением

Сначала детали (1, 2) фиксируют в токоподводящих зажимах-электродах (3, 4) сварочной машины, обеспечивая установленную длину вылета их из зажимов (L1, L2), затем плотно сжимают между собой с усилием Fн и включают электрический ток. Металл нагревается до пластического состояния, после чего усилием сжатия Fос деформируется на заданную величину осадки.

Нагрев деталей при стыковом соединении происходит за счет выделения тепла на сопротивлении проходящему электрическому току. Количество тепла можно определить, используя уравнение:

где : iсв(t) - мгновенное значение сварочного тока, rээ(t) - общее сопротивление металла, который находится между электродами в момент времени t

Роль сопротивлений, которые входят в это уравнение, при стыковой сварке другая, по сравнению с точечной (рис.2).

После включения сварочного тока микроконтакты быстро нагреваются, снижается сопротивление металла пластической деформации, облегчаются условия разрушения пленок и при соответствующих критических температурах, характерных для определенного металла rд1д2 снижается практически до нуля, а rэд1, rэд2 - до относительно малых величин.

В связи с тем, что rэд1, rэд2 находятся далеко от зоны сварки, они на ее нагрев существенно не влияют.

Контактное сопротивление при стыковой сварке из-за относительно малого давления обычно в 1.5-2 больше, чем при точечной сварке.

В общем балансе теплоты часть тепла, которая выделяется на контактном сопротивлении между деталями, не превышает 10…15%. Однако она выделяется в узкой приконтактной зоне за небольшой промежуток времени и вызывает быстрое повышение в ней температуры, которая сохраняется после исчезновения rд1д2 до конца цикла сварки, т.к. эта зона нагревается сильнее других участков. Интенсивность тепловыделения в контакте определяется начальным давлением. При снижении давления интенсивность тепловыделения растет, но ухудшается равномерность нагрева в сечении, что связано со случайным расположением участков контакта и является серьезным недостатком этого процесса. Нагрев при сварке сопротивлением можно рассмотреть как наложение двух процессов: 1) нагрев бесконтактного стержня теплом Q1, что равномерно выделяемым на собственном сопротивлении по всей устанавливаемой длине вылета с учетом потерь в электрод и на излучение; 2) дополнительный нагрев теплом, которое выделяется в стыке и распространяется в стороны от него:

где Iсв - сварочный ток; tсв - продолжительность тока; kп -коэффициент потерь; ?Т -удельное электросопротивление (зависит от температуры нагрева; l0, S - устанавливаемая длина и сечение свариваемых деталей.

Торцы деталей в приконтактной зоне подогреваются до температуры Tсв, которая ниже температуры плавления металла Tпл (Тсв = 0,8...0,9 Tпл).

Основная роль пластической деформации состоит в обеспечении электрических контактов (преимущественно на протяжении первого этапа нагрева) и удалении оксидов для образования металлических связей в стыке (второй этап).

Деформация вызывается действием усилия сжатия, которое создается приводом сварочной машины. Для образования начального электрического контакта достаточно небольшого давления (5..10 МПа), при котором происходит только микропластическая деформация рельефа поверхностей торцов. При малом давлении контактное сопротивление велико и его роль в тепловыделении растет. Для удаления оксидов и образования связей необходима большая пластическая деформация деталей, которая вызывает интенсивное вытеснение преимущественно приконтактных нагретых слоев металла и оксидов из зоны сварки.

При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, когда металл течет без любого внешнего ограничения.

Объемную пластическую деформацию в условиях стыковой сварки часто характеризуют коэффициентом площади kпл - отношение конечной и начальной площадей сечения торцов. При мягких режимах сварки увеличивается длина зоны термического влияния и kпл, при жестких режимах kпл, уменьшается, т.к. деформация локализуется на относительно коротком участке свариваемых деталей.

При сварке сопротивлением допускаемое максимальное значение kпл<4. Такая деформация, как правило не обеспечивает полного удаления оксидов. В тоже время увеличение kпл приводит к нарушению монолитности металла зоны сварки. Значительное увеличение области всестороннего сжатия, активизация вытеснения оксидов и восстановление поверхности для образования металлических связей достигается при использовании схемы принудительного формирования стыка в специальных зажимах, между которыми локализуется деформация.

В процессе сварки о величине деформации делают вывод по укорочению деталей, вызванного осадкой.

Усилие осадки Fос растет при увеличении сечения свариваемых деталей, жаропрочности металлов и скорости осадки: чем больше скорость осадки Vос, тем меньше вероятность того, что в стыке останутся оксиды. Чрезмерное увеличение Vос иногда ухудшает качество сварки из-за затрудненной пластической деформации.

На процесс образования соединения при стыковой сварке огромное влияние имеют оксидные пленки на торцевой поверхности деталей. Они затрудняют межатомное взаимодействие и препятствуют формированию крепких металлических связей. Оксидные пленки должны быть удалены из зоны соединения или разрушены в процессе пластической деформации при осадке.

При стыковой сварке торцы не защищены от взаимодействия с атмосферой. Условия разрушения и удаления оксидов при стыковой сварке зависят от температуры торцов, градиента температур, свойств оксидов и металлов.

При сварке сопротивлением вследствие сравнительно малой пластической деформации происходит только частичное разрушение и удаление оксидов. Восстановление поверхности составляет не больше 60-70%, что в общем случае определяет относительно низкую пластичность соединения.

Подготовка деталей для стыковой сварки состоит в придании их торцам определенной формы и тщательной зачистке поверхностей. Торцевые поверхности обрабатывают мех. резанием при помощи ножниц, резания (на металлорежущих станках) или др. способами.

Параметры режима стыковой сварки сопротивлением

Основными параметрами стыковой сварки являются ток сварки Iсв или плотность тока ісв, длительность прохождения тока tсв, усилие сжатия Fн (Fос) или программа изменения усилия во время сварки, устанавливаемая длина вылета деталей из зажимов L, усилие сжатия деталей в зажимах-электродах ,припуск на осадку.

Ориентировочные значения параметров режима выбирают после анализа образования соединений, особенностей свариваемого материала и формы деталей, а также возможностей сварочного оборудования.

Сварочный ток или его плотность определяют с учетом площади сечения и свойств свариваемого материала.

Для определения ісв, tсв используют зависимость:

где: к - коэффициент, равный для сталей - 8…10, для алюминия - 20, для меди - 27.

Чрезмерное увеличение ісв может привести к выплеску металла, уменьшение tсв приводит к неравномерному нагреву деталей по площади сечения, а увеличение усиливает окислительные процессы.

Устанавливаемая длина детали L, как правило, составляет (1,5…2.0)d где d - диаметр свариваемых деталей. При стыковой сварке разнородных металлов с целью обеспечения равномерного нагрева устанавливаемая длина каждой детали разная. Для деталей из металлов с большей теплопроводностью длина должна быть больше.

где: Усилие сжатия деталей в губках сварочной машины, чтобы предотвратить проскальзывание, должно быть в 2-3 раза больше, чем усилие осадки. Усилие при нагреве выбирают из условия обеспечения оптимального распространения температур в деталях.

Усилие осадки определяет величина припуска на осадку- величина пластической деформации металлов, а также качество очистки стыков от оксидов. Оно увеличивается при увеличении сечения деталей, жаропрочности металлов и скорости осадки.

Скорость осадки назначают с учетом ее влияния на окисление металла. Чем больше скорость осадки Vос, тем меньше вероятность того, что из стыка не будут удалены оксиды. Чрезмерное увеличение Vос иногда ухудшает качество сварки из-за затрудненной пластической деформации. Припуск на осадку содержит в себе припуск на осадку под током и без тока, когда соединение происходит под действием усилия осадки

Стыковая сварка оплавлением

Сварка оплавлением происходит в два этапа: нагрев металла стыка до оплавления и последующая осадка.

Сначала детали зажимают в электродах-зажимах, а потом на них подается напряжение от сварочного трансформатора и только после этого медленно перемещают одну из деталей на встречу другой с требуемой скоростью для их столкновения.

Основная технологическая роль оплавления состоит в нагреве деталей до образования на торцах слоя расплавленного металла , а также соответствующего распределения температур в пришовной зоне для проведения последующей осадки с целью удаления расплава и оксидов в грат.

Нагрев при оплавлении происходит в основном за счет тепла, которое выделяется в контактном сопротивлении rд1д2 и определяется перемычками расплавленного металла, которые находятся в искровом промежутке. Часть тепла, которое выделяется в собственном сопротивлении деталей rд1, rд2 вследствие относительно малой средней плотности тока небольшая и не учитывается в тепловых расчетах.

Механизм нагрева при оплавлении обычно реализуют следующим способом: при сближении деталей, при включенном напряжении и малом давлении, между твердыми или жидкими локальными участками поверхности торцов образуются электрические контакты. Нагрев контактов осуществляется током, что вызывает их быстрое оплавление и образование перемычек из жидкого металла. Перемычки быстро разрушаются. Длительность существования перемычек обычно не превышает 0.001…0.005с. Форма и размеры перемычек определяются действием двух основных противоположно направленных сил: сил поверхностного натяжения Fп, которые стремятся при сближении деталей уменьшить зазор между торцами и увеличить диаметр перемычки dп и электромагнитных сил Fэ (пропорциональных квадрату сварочного тока), которые стремятся сжать и разорвать перемычку. Сжатие перемычки вызывает в ней увеличение плотности тока и скорость нагрева. При большой плотности тока металл в центре перемычки переходит в парообразное состояние и происходит ее взрыв. Расплавленный металл выбрасывается из зазора в виде искр (со скоростью больше 60 м/с), что приводит к укорачиванию деталей.

Перемычки в стадии их формирования до момента разрушения служат источниками нагрева (за счет теплопроводности) металла пришовной зоны. Для процесса оплавления характерны высокая локальная плотность тока в перемычках и малая средняя плотность тока относительно всего сечения деталей.

В некоторых случаях при высоком напряжении, малой продолжительности существования перемычек, малой работы выхода электронов и большой индуктивности контура машины как дополнительный источник тепла (кроме перемычек) могут стать дуговые разряды, которые нагревают металл до более высоких температур. Они возникают в период полного размыкания торцов. При этом запасенная в магнитном поле энергия вызывает перенапряжение, пробой и появление электрической дуги. Возникновение следующей перемычки шунтирует дугу и она гаснет.

Обычно в начале оплавления распределение температур на оплавленных торцах неравномерное, причем степень неравномерности по мере нагревания уменьшается .

Средняя температура на торцах растет постепенно до тех пор, пока их поверхности не покроются более-менее равномерным слоем расплавленного металла. Это обеспечивается при постоянном процессе оплавления, когда перемычки последовательно и многоразово возникают по всей площади торцов деталей.

На устойчивость процесса оплавления влияют: эффект саморегулировки, запас электрической мощности машины, предварительный подогрев деталей перед оплавлением, геометрия соединений, локальная интенсивность процесса, род тока (постоянный или переменный) и т.д.

Саморегулирование является основным условием устойчивого оплавления. Для поддержания устойчивого оплавления, предотвращения короткого замыкания, а также произвольного прекращения оплавления снижение rд1д2 должно быть компенсировано быстрым нарастанием тока и повышением полезной мощности, которая ограничивает возрастание сечения перемычек и облегчает их разрушение. Таким образом, устойчивое оплавление возможно, если изменения сварочного тока и полезной мощности при снижении сопротивления rд1д2 имеют одинаковый знак.

При оплавлении для сближения деталей в стадии нагрева используют как "жесткие" так и "не жесткие" программы, которые зависят от изменения параметров процесса сварки. Распространение получили преимущественно заранее заданные жесткие программы перемещения подвижной плиты машины.

При стыковой сварке деформация обычно характеризуется припусками на оплавление и осадку, Fос и скоростью осадки Voc.

Параметры режима сварки оплавлением

Главными параметрами режима сварки оплавлением является скорость оплавления Vonл и осадки Voc, напряжение холостого хода трансформатора Uхх, плотность тока ісв или ток сварки-оплавления Ісв припуски на оплавление ?Lопл и осадку ?Lос, продолжительность (время) оплавления tопл и осадки под током tос.ст, усилие осадки Fос устанавливаемая длина деталей L.

Скорость оплавления Vonл зависит от теплофизических свойств металла и условий оплавления; влияет на температурное поле равномерность распределения температур, рельеф поверхности торцов, степень окисления металла торцов, качество соединения. Скорость оплавления выбирают из условий получения необходимого распределения температур в деталях.

Мгновенная скорость оплавления определяется тепловой мощностью(количество тепла выделяющегося в секунду),которая развивается в искровом промежутке при оплавлении ,она растет с увеличением тепловой и полезной мощности, с уменьшением градиента температур и с увеличением температуры торцов.

Для устойчивого равномерного оплавления мгновенная скорость сближения деталей должна соответствовать мгновенной скорости оплавления(скорости фактического уменьшения).

Плотность тока должна обеспечивать процесс устойчивого оплавления, она повышается в случае увеличения ? металла и Vоnл , снижается при сварке с подогревом, а также при сварке деталей с большим сечением.

Припуск на осадкувыбирают из условий удаления нагретого металла и оксидов из стыков. Величина ?ос должна быть достаточной для полного закрытия зазора, вытеснения окисленного и расплавленного металла и для некоторой пластической деформации нагретого металла с целью удаления кратеров. При этом значение ?ос зависит главным образом от рельефа поверхности торцов. При увеличении сечения деталей увеличиваются размеры перемычек и кратеров, ?ос соответственно увеличивается. При сварке с подогревом деформация распространяется на большую длину деталей и ?ос также увеличивается.

Давление осадки выбирают в зависимости от свариваемого металла и степени нагрева деталей. Оно увеличивается при увеличении сечения свариваемых деталей, жаропрочности деталей и скорости осадки.

Скорость осадки выбирают с учетом ее влияния на окисление металла при осадке и удалении оксидов и перегретого металл из стыка, Чем выше скорость осадки Vос, тем меньше вероятность того, что оксиды останутся в стыке. Чрезмерное увеличение Vос, иногда ухудшает качество сварки из-за затрудненной пластической деформации.

Напряжение холостого хода выбирают минимальным, чтобы обеспечить устойчивое оплавление.

Устанавливаемая длина деталей

где ?ос - конечное расстояние между зажимами.

Для круглых стержней и толстостенных труб L = (0,7…1)d, где d - диаметр свариваемых деталей. Если L мало, имеет место большой отвод тепла в электроды, уменьшение зоны интенсивного нагрева, что требует увеличения давления осадки. С увеличением L увеличивается потребная мощность и уменьшается жесткость деталей.

Технологический процесс пайки металлов сопротивлением

Пайкой называют процесс соединения металлов в твердом состоянии припоями, которые при температуре пайки смачивают поверхности, которые паяют, заполняют зазор между ними и при кристаллизации образуют паяный шов.

Технология пайки состоит из комплекса последовательно исполняемых операций, основными из которых являются подготовка поверхностей соединяемых деталей ,сборка, пайка и обработка деталей после пайки. Этот комплекс операций в том или ином объеме присутствует при всех способах пайки. Независимо от способа пайки для получения качественных паяных соединений требуется:

- Тщательная очистка перед пайкой поверхностей деталей от загрязнения и окисных пленок. Если при сварке загрязнения и окисные пленки в зоне шва приводят только к снижению прочностных и других характеристик сварочного соединения, то при пайке они мешают взаимодействию между расплавленным припоем и основным металлом, и следовательно, образованию спаев.

- Придерживаться при сборке деталей под пайку установленных соединительных зазоров.

- Удаление окисной пленки с поверхностей основного металла и припоя в процессе пайки. Для получения паянного соединения недостаточно перед процессом пайки очистить поверхности металлов, необходимо также обеспечить надежные условия удаления окисной пленки непосредственно в процессе пайки

- Равномерный нагрев поверхностей соединяемых деталей до температуры пайки. Если при сварке плавлением для образования шва необходимо только местное расплавление краев деталей, то при пайке необходимо обеспечить одинаковые условия взаимодействия. С одной стороны между флюсом (газовой средой), припоем и основным металлом, а с другой - между расплавленным припоем и основным металлом.

Флюсы и их роль

Процесс взаимодействия твердого металла, который паяют, с расплавленным припоем может активно происходить только после удаления с их поверхности окисной пленки, которая препятствует образованию между ними металлической связи. Поэтому место пайки очищается механическими и химическими средствами, а в процессе пайки применяются флюсы, которые дополнительно очищают поверхность металла от окисных и жировых пленок, а также предотвращают окисление металла при нагревании.

Одновременно со способностью удалять окисную пленку и защищать основной металл и припой от окисления, необходимо, чтобы флюс удовлетворял таким требованиям: при температуре пайки имел достаточную текучесть в жидком состоянии, способствовал формированию шва, не изменял свой состав, на протяжении всего процесса сохранял флюсующие свойства, легко удалялся после пайки. Остатки флюса не должны оказывать коррозионного влияния на металл.

Нанесенный на припой и на соединяемые поверхности, флюс при нагревании плавится, растекается, смачивает их и при некоторой температуре, которая называется минимальной температурой действия флюса, вступает в химические реакции, вследствие чего удаляется окисная пленка. С увеличением температуры интенсивность этого взаимодействия увеличивается. Верхней границей температурного интервала действия флюса является температура, при которой существенно снижается его активность в результате испарения отдельных компонентов и начинается окисление основного металла и припоя под флюсом. Интервал между максимальной и минимальной температурой действия флюса называется температурным интервалом.

Композиция флюсов

В зависимости от физико-химических свойств металлов, которые паяют, и припоя применяют такие компоненты флюса : соли, кислоты, окиси, а также вещества органического происхождения. Флюсы могут быть однородными веществами, например тетраборнокислый натрий(обезвоженная бура) Na2B4O7 или хлористый цинк ZnCl2 и сложными, которые состоят из двух и более компонентов (основа, растворитель окисной пленки, активное флюсующее вещество).

В флюсах сложного состава, которые применяются для высокотемпературной пайки, основой чаще являются стойкие при нагреве соли или их системы, например: Na2B4O7, KCl-NaCl, КСl-LiCl и др.

Флюсы применяемые при пайке, имеют особенную специфику, которая отличают их от флюсов, используемых при плавке и сварке. Паяльный флюс должен иметь флюсующие свойства как относительно основного металла, так и относительно припоя, которые имеют разный химический состав и свойства (взаимодействовать с окисной пленкой на поверхности основного металла и припоя, и в жидком состоянии смачивать их). Этого можно достичь либо подбором веществ, которые флюсуют (активных к окисной пленке основного металла и припоя), или введением нескольких флюсующих веществ. Адгезия расплавленного флюса к основному металлу должна быть меньше, чем расплавленного припоя, что достигается соответствующей композицией флюса.

Применяемые в наше время флюсы по составу можно разделить на такие группы: 1) флюсы на основе соединений бора; 2) флюсы на основе фтористых соединений металлов; 3) флюсы на основе хлористых соединений металлов; 4) окисные флюсы; 5) Флюсы на основе канифоли и других органичных соединений.

К первой группе принадлежат флюсы, которые состоят из тетраборнокислого натрия, борной кислоты, борного ангидрида, а также флюсы более сложного состава на основе этих веществ.

Тетраборнокислый натрий получают путем обезвоживания гидрата тетраборнокислого натрия Na2B4O7-10h3O (буры).Внешне- это бесцветные прозрачные кристаллы. При нагревании до 80°С происходит удаление 80%кристаллизационной воды. Полное обезвоживание наступает при температуре 350…400°С. Тетраборнокислый натрий плавится при температуре около 740°С, но до 800°С он остается вязким, поэтому его применение возможно только при температуре выше 800°С.

Механизм флюсования.

В соответствии с существующими представлениями механизмы взаимодействия активных компонентов флюсов в процессе пайки сводят к следующему:

- Химическое взаимодействие между флюсующим веществом и окисной пленкой, в результате чего последняя связывается в растворые соединения, образуя сравнительно легкоплавкие шлаки.

- Химическое взаимодействие между активным веществом и металлом, в результате чего происходит разрушение и постепенный отрыв окисной пленки от основного металла и переход ее в шлаки.

- Адсорбционное снижение прочности окисной пленки под действием расплавленного припоя и измельчение ее на частички коллоидных размеров.

- Растворение окиснловосновного металла и припоя во флюсе.

Если процесс флюсования при пайке рассмотреть схематически, то он проходит в такой технологической последовательности. При нагревании основного металла происходит постепенное разрушение находящейся на его поверхности окисной пленки в результате удаления кристаллизационной воды и разложения нестойких соединений. Окисная пленка при этом немного распушивается. После расплавления флюса происходит смачивание им окисленной поверхности основного металла, создаются условия для взаимодействия активных компонентов флюса с поверхностью основного металла и припоя.

После растекания и смачивания флюсом основного металла происходит диспергирование окисной пленки. Одновременно из-за неодинаковой способности флюса растворять до окислов разные металлы происходит выборочное их растворение. Она постепенно разрушается флюсом, становится более пористой с сильно развитой поверхностью. Однако, растворение окислов в флюсе происходит постепенно и не приводит к нарушению связи между металлом и окисной пленкой. Для этого необходим более активный процесс, который вызовет либо перестройку в составе окисной пленки, которая находится в контакте с расплавленным флюсом, в результате чего нарушается ее связь с основным металлом, либо отрыв окисной пленки в результате распространения реакции под слой окисной пленки. В первом случае, когда активное флюсующее вещество взаимодействует с окисной пленкой, процесс флюсования происходит одновременно по всей поверхности основного металла и припоя. Такое флюсование характерно для флюсов содержащие бораты. Так тетраборнокислый натрий при флюсовании разлагается с выделением борного ангидрида, который является активным компонентом флюсов:

При флюсовании он влияет на окисную пленку основного металла и припоя, химически связывая окислы в комплексы по реакции

Если в процессе флюсования происходит реакция между активным флюсующим веществом, и металлом которым паяют, то окисная пленка удаляется в основном, из-за ее механического разрушения. Флюс проникает в микропоры и микротрещины в пленке и реагирует с основным металлом. В результате этой реакции частицы окисной пленки отрываются и переходят в шлаки.

Состав и свойства припоев

В качестве припоев для пайки металлов применяют как чистые металлы, так и сплавы. Чтобы удовлетворить условиям процесса пайки и обеспечить получение качественных паянных соединений, припои должны соответствовать таким требованиям: 1) иметь температуру плавления ниже температуры плавления паяемых металлов; 2) при температуре паяния хорошо смачивать основной металл, заполнять соединительные зазоры; 3) обеспечивать получение прочных и коррозионностойких паяных соединений; 4) иметь коэффициент термического расширения близкий к паяемым металлом; 5) по возможности не содержать дефицитных компонентов; 6) иметь общедоступную технологию производства и применения.

В машиностроении наибольшее распространение получили припои на основе меди, серебра и никеля.

Недостаток меди, как припоя - сравнительно высокая температура плавления(1083°С), что обусловило ее применение главным образом при грубой пайке стальных изделий.

Широкое распространение латунных припоев для пайки медных сплавов и сталей объясняется их относительно низкой температурой плавления, узким интервалом кристаллизации, высокой растворимостью цинка в меди и недефицитностью. Температура пайки сталей латунными припоями-850…950°С.

При пайке стали латунью, которая содержит 60% Си, прочность паяных соединений выше прочности припоя, и повышается с увеличением содержания в шве и припое р- фазы.

Наибольшее распространение получили латуни Л63 и Л68, их используют для пайки соединений, которые работают в сравнительно напряженных условиях, при которых необходима высокая пластичность.

Основной недостаток латунных припоев состоит в частичном испарении цинка при пайке вследствие высокого давления его паров. Чистый цинк кипит при температуре 906°С. В латуни температура испарения цинка повышается и равна 1000°С при 59% Си, 1200°С при 75% и 1400°С при 85%

Из латуни цинк испаряется в виде белого окисла цинка, который имеет температуру плавления 1975°С. Температура испарения цинка из латунных припоев отличается от их температуры плавления всего на 100°С. Перегрев латунных припоев при пайке весьма нежелательное явление, т.к. ухудшаются свойства соединения (появляется пористость). Недостатком этих припоев является испарение цинка при пайке, что ухудшает условия работы с ним и приводит к повышению температуры плавления сплава.

Недостатком латуни Л63как припоя, кроме пониженной текучести в жидком состоянии и склонности к выгоранию цинка, является также плохое затекание в зазор.

Пайка сопротивлением.

При этом способе пайки нагрев происходит теплом, которое выделяется электрическим током при прохождении через паяемую деталь и токоподводящие элементы. Пайку сопротивлением можно проводить на точечных, стыковых, роликовых контактных сварочных машинах. Специальные машины для пайки принципиально ничем не отличаются от сварочных.

Поскольку в контактных сварочных машинах применяется ток низкого напряжения, то твердые флюсы при пайке непригодны, потому что они являются изоляторами. Пайка сопротивлением обычно происходит без флюсов и других средств защиты основного металла и припоя от окисления, потому что нагрев происходит быстро, а припой защищен от окисления основным металлом.

Качество паяных соединений получается высоким при минимальном короблении деталей. Припой в виде фольги толщиной 0.05…0.15мм наносят на поверхности гальваническим путем, металлизацией и др.

Преимущество пайки сопротивлением на контактных машинах высокая производительность и возможность наблюдать за процессом формирования паянного соединения. Недостаток - трудности подведения контактных зажимов к месту пайки, что не позволяет применять его к деталям сложной конфигурации.

В данной работе пайка образцов выполняется припоями на машине МС-301. Режим пайки определяется условием нагрева, продолжительностью выдержки при Тп, условиями охлаждения.Тп обычно выбирается выше на 30-50°С Тпл припоя.

Выдержка при Тп должна быть такой, чтобы припой успел расплавиться и заполнить собой зазоры, образовать галтели. Режим охлаждения выбирается таким, чтобы не допустить сильного окисления металлов и образования трещин от термических напряжений, избежать пористости шва, которая возникает при быстром затвердевании припоя.

Режим пайки устанавливают опытным путем в зависимости от толщины деталей, свойств основного металла и припоя.

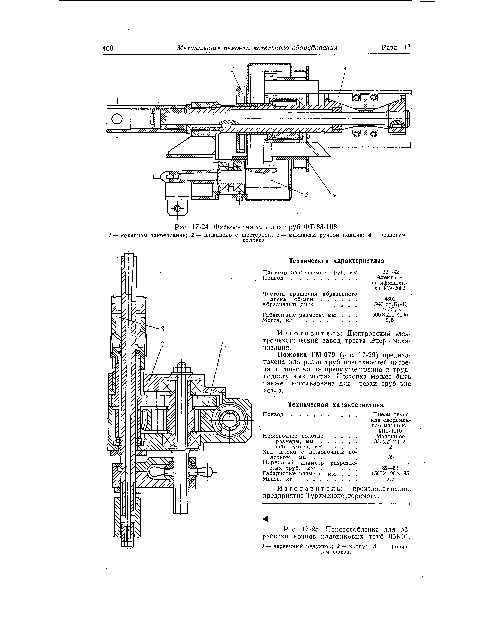

Машина для стыковой сварки МС-301.

Машина предназначена для стыковой сварки сопротивлением деталей из стали и некоторых цветных металлов и сплавов. На машине также можно выполнять пайку металлов сопротивлением.

k104.khai.edu

21.Технология контактной стыковой сварки сопротивлением.

Стыковая сварка сопротивлением прм-ся для деталей небольшого сечения сталей до 300мм^2 и алюминия или меди до 100мм

Применяется в кабельном про-ве, получение прутков проволоки из трудносвариваемых материалов

Технология сварки

В зоне контакта выделяется повышенное кол-во тепла

при стыковой сварке сопрот-ем tсв<Tпл

Характерно: 1)Образование физ.контакта; 2)активация контактных пов-тей; 3)Объёмное взаим-е. Для св-ки разнород-х металлов:1)Образ-е физ.контакта;2)активация контакт-х пов-тей.

так как в стыке остаются плёнки-соед-е непрочное

Циклограмма процесса

Sn-передвижение подвижной плиты

Fосадки-усилие осадки

∆ос-припуск на осадку

∆н-припуск на нагрев

∆св-суммарный припуск на сварку

Fн-усилие нагрева.

При сварке W и Mo

Основные параметры режима СС сопротивлением

1)величина тока сварочного

2)Время нагрева

3)Начальное усилие сжатия

4)Усилие осадки

5)Установочная длина lo(длина выступающей части)

6)Припуск на сварку

Если свариваются однородные металлы , то lo=l’o

R=ρт*l/S

если разнородные металлы, то lo≠ l’o

Подготовка деталей к сварке

При подготовке деталей нужно учитывать что обе детали имеют одинаковые условия для протекания пластической деформации

22.Разновидности стыковой сварки оплавлением

Стыковая сварка оплавлением: 1)С непрерывным оплавлением прим для сварки любых металлов случае если варятся сплошные сечения если варятся трубы или гнутый профиль то сечение до 5000; 2)СС с подогревом сопротивлением от 500 до 10000 мм; 3)СС с программным регулированием напряжения холостого хода сечения до 40000 мм; 4)Стыковая сварка импульсным оплавлением

для сварки труб большого диаметра сечением до 200000 мм

Жидкие перемычки взрываются и свариваемые детали покрываются слоем расплавленного металла

Происходит разогрев около плоскости расплавленного металла

Цели оплавления

-создать слой расплавленного металла

-Нагреть зону детали для дальнейшей пластической деформации.

Силы действующие на жидкую перемычку:Fn- сила пов натяжения стремится увеличить диаметр d до ∆; Fэ-сила которая стремиться уменьшить перемычку диаметром d и разорвать её-электродинамическая сила; Fд-сила давления паров металла разрывает жидкую перемычку

Длительность существования жидкой перемычки металла 0,001 с

Скорость выбрасывания жидкой перемычи 60м в с

Циклограмма процессов.

В мом-т когда происх-т прерывание проц-в оплавл-я между деталями возник-т зазор

В это время между торцами детали возникает дуга

Усл-я сущ-я дуги: 1)Высокое значение U2o; 2)Малая длит-ть сущ-я жидких перемычек; 3)Небольшая работы выхода электродов; 4)большая индуктивность вторичного контура.

Дуговой разряд наблюд-ся при св-ке al.Cu и их сплавов. При сварке Al 50% энергии выделяетсязасчёт дуговых разрядов, 50-засчёт перемычки.

Условия устойчивого оплавления: Vопл=Vсбл; если Vопл> Vсбл то появится U2o и детали будут окислены ; если наоборот то будет короткое замыкание. Vопл=K*Rдд*Iсв^2/Sγc(tопл-t1). Rдд*Iсв^2-мощность развиваемая машиной

S-площадь попер-го сеч-я; γ-плотность; с-удельная теплоёмкость; tопл-темп жидких перемычек; t1-средняя температура торцов. Скор-ть опл-я можно повысить уменьш-м сечения подогрев-х торцов детали.

Стыковая св-ка непрерывным оплавлением. Циклограмма процесса: Sп-перемещение плиты

τос.т-время осадки током; τос бт-время осадки без тока; τвыд-время выдержки; τвозв-время возврата плиты в исходное сост-е; ∆опр-припуск на оплавление; ∆ос-припуск на осадку; ∆св-припуск на св-ку;τос= τос бт+ τос.т; ∆св=∆ос+∆опр

studfiles.net

стыковой сварки сопротивлением — КиберПедия

S – перемещение подвижного

зажима

ΔСВ – припуск на сварку

Рис.7.1

Стыковая сварка сопротивлением

Применяют этот способ сварки для сравнительно небольших сечений (до 300мм2).

При сварке на токах высокой плотности:

стальные детали j=250÷700А/мм2;

медные детали j=1000÷3500А/мм2.

Нагрев идёт очень быстро и в месте стыка металл расплавляется, а при осадке выдавливается.

Рис.7.2

На таких режимах обычно сваривают проволоку небольшого диаметра.

При сварке на токах умеренной плотности j=25÷100А/мм2 стыковое соединение имеет более широкую зону нагрева и его очертания становятся более плавными.

Рис.7.3

При всех разновидностях стыковой сварки сопротивлением снижается припуск на сварку и количество грата, отсутствует интенсивное искрообразование (по сравнению со сваркой оплавлением).

Основной недостаток стыковой сварки сопротивлением – окисление торцов во время нагрева. При сварке больших сечений для предупреждения окисления металла место нагрева защищают газовой нейтральной средой.

Для низколегированных сталей PОС=20÷40МПа;

для легированных сталей до PОС≤100÷150МПа.

Стыковая сварка оплавлением

Наиболее распространённый способ стыковой сварки деталей различных сечений. Этим способом успешно сваривают разные стали и цветные металлы.

Циклограммы процесса Ксо и Ксоп

I, F, S

Iос

Fос

Δос

Iопл

S Δопл

t

tос. т.

tопл tос

Рис.

I, F, S

tим tп

Iпод Iос

Fос

Iопл

Fпод S

t

tос.т.

tпод tопл tос

Рис.

Технология стыковой сварки

Контактная стыковая сварка возможна сопротивлением и оплавлением. Основные условия для хорошей качественной сварки в обоих случаях одинаковы. Это:

1.равномерный нагрев каждой из свариваемых деталей в зоне стыка;

2.защита торцов от окисления;

3.наличие равных возможностей для пластической деформации обеих деталей при нагреве.

Стыковая сварка сопротивлением

Выполнение рассмотренных выше условий при Ксс возможны только при быстром нагреве, плотно сжатых деталей и большой пластической деформации в зоне стыка. Поэтому применяется при сварке деталей компактного сечения небольших размеров (проволока, прутки малых диаметров ø<20). В настоящее время этот способ сварки применяется ограниченно. Циклограмма процесса имеет следующий вид:

P, Iсв,

Iсв S

P Δос

Δпод

t

подогрев осадка

Рис.

Сначала детали сжимают со значительным усилием, затем происходит включение тока, происходит нагрев. Сжатие производят с резко возрастающим в конце давлением.

Соединения сварные сопротивлением характеризуются плавным очертанием.

Рис.

При медленном нагреве рядом со стыком заметно происходит рост зерна. Сварка стали без специальной защиты стыка, часто сопровождается наличием в стыке окисных включений, что сильно снижает пластичность соединения.

Режим сварки сопротивлением обычно определяется следующими параметрами:

1.током;

2.продолжительностью сварочного нагрева;

3.давлением осадки;

4.установочной длиной детали.

Все эти параметры существенно влияют как на температуру свариваемых деталей, так и на условия их пластической деформации.

Обычно при сварке сопротивлением малоуглеродистой стали плотность тока

γ=20÷100 А/мм2, а удельная мощность q=0,12÷0,2 кВА/мм2.

Усилие осадки, существенно определяющие тепловыделение в контакте, составляет при сварке прутков небольшого диаметра Р=1,5÷3 кг/мм2.

Установочная длина деталей диаметром d составляет l=(0,5÷1,0)d, мм.

С увеличением её уменьшается отвод тепла в электроды, но при чрезмерном увеличении растёт потребляемая мощность и возможно искривление деталей при осадке.

Продолжительность нагрева, связана с плотностью тока при сварке и может быть найдена из следующего соотношения , с, для плотностей тока в пределах 25÷100А/мм2. Детали сечением более 300 мм2 сваривают с газовой защитой или с нагревом до температуры в стыке Т=(0,9÷0,95)ТПЛ и последующей большой осадкой.

Сварка с газовой защитой и нагревом до Т=(0,8÷0,9)ТПЛ позволяет получить соединения высокого качества.

Стыковая сварка непрерывным оплавлением

Стыковая сварка непрерывным оплавлением состоит из двух стадий: оплавления и осадки.

При оплавлении детали медленно сближаются при включенном токе. Их соприкосновение сопровождается образованием между торцами контактов в отдельных точках. Так как при оплавлении Р≈0, сопротивление контактов велико и в них выделяется большое количество тепла. Металл мгновенно расплавляется и образуются жидкие перемычки. Растущая плотность тока в перемычке приводит к интенсивному повышению её температуры и испарению металла в центре перемычки и к взрыву перемычки. При этом частицы

расплавленного металла выбрасываются в виде искр из зазора, что приводит к постепенному укорочению деталей. Избыточное давление паров металла, окисление мельчайших частиц жидкого металла в этом промежутке между торцами препятствует окислению торцов деталей. Для поддержания непрерывного оплавления детали сближают между собой со скоростью, чтобы скорость сближения деталей соответствовала скорости их фактического укорочения. Перемычки периодически образуются на всех участках торцевой поверхности оплавляемых деталей, что ведёт к постепенному выравниванию температуры торцов и распространению тепла вглубь детали. После достаточного прогрева металла происходит интенсивная осадка под давлением, что способствует удалению из стыка окисленного металла.

Параметры режима сварки оплавлением

Режим стыковой сварки оплавлением характеризуется следующими параметрами:

1.установочной длиной l, мм;

2.припуском на оплавление ΔОПЛ, мм;

3.припуском на осадку ΔОС, мм; ΔОПЛ+ΔОС=ΔСВАРКУ

4.скоростью оплавления VОПЛ, мм/с;

5.скоростью осадки VОС, мм/с;

6.током оплавления IОПЛ и током осадки IОС;

7.длительностью осадки под током tОС. Т.

8.температурой подогрева перед сваркой Т°ПОД;

9.временем подогрева tПОД;

10.усилием осадки РОС, кг.

Установочная длина увеличивается с ростом теплопроводности, с повышением склонности металла к закалке, а также при необходимости обработки стыка в сварочной машине.

- суммарная установочная длина

Рис.

при сварке полос установочная длина составляет примерно , мм;

при сварке стальных стержней установочная длина составляет , мм;

Припуск на оплавление ΔОПЛ должен быть достаточным для равномерного разогрева деталей с созданием по поверхности их торцов слоя расплава, а припуск на осадку – достаточным для удаления окисленного и перегретого металла. Припуски на сварку

ΔСВАРКУ =ΔОПЛ+ΔОС (на оплавление + на осадку) выбирают по монограммам в зависимости от площади сечения заготовок.

Припуск на оплавление обычно составляет 0,7÷0,8 общего припуска на сварку. ΔОПЛ=(0,7÷0,8)ΔСВ, где

ΔСВ=ΔОПЛ+ΔОС

Припуск на осадку под током составляет (0,5÷1,0)ΔОС.

Величина осадки уменьшается при достаточной скорости осадки. Применение защитных сред также может привести к существенному сокращению ΔОПЛ и ΔОС.

Скорость оплавления (или его длительность) зависят от плотности тока, степени подогрева детали и от марки стали.

При сварке непрерывным оплавлением она постепенно возрастает от 0 до 6÷8 мм/с.

Для низкоуглеродистых сталей средняя VОПЛ=1÷2,5мм/с.

Для легированных сталей средняя VОПЛ=2,5÷3,5мм/с.

Длительность непрерывного оплавления деталей компактного сечения (120÷800мм2) из стали составляет примерно 1с на 30мм2.

Скорость осадки(VОС, мм/с) должна быть не ниже определённого предела, который растёт с увеличением склонности металла к окислению. Высокая скорость осадки особенно важна в первый момент (когда закрывается зазор между оплавленными торцами), затрудняет образование окислов и способствует их более полному удалению из стыка. После осадки на 30÷40% скорость осадки может быть уменьшена в 2÷3 раза. Начальная скорость осадки составляет для:

малоуглеродистых сталей не менее 60÷80мм/с

чугуна не менее 20÷30мм/с

легированных сталей не менее 80÷100мм/с

алюминиевых сплавов не менее 200÷2500мм/с.

Давление осадки зависит от свариваемых материалов, вида сварки (непрерывным оплавлением и оплавлением с подогревом) (PН. П.>PОПЛ. С ПОДОГРЕВОМ) и может изменяться в широких пределах.

Ориентировочные значения удельных давлений в кг/мм2

| Материалы | Непрерывным оплавлением | С подогревом |

| НУС | 8 – 10 | 4 – 6 |

| СУС | 10 – 12 | 4 – 6 |

| ВУС | 12 – 14 | 4 – 6 |

| Аустенитные стали | 16 – 25 | 10 – 18 |

| Алюминиевые сплавы | 13 – 20 | |

| Бронза | 14 – 18 | |

| Чугун | 8 – 10 |

Усилие осадки в основном определяет величину ΔОС. Чрезмерная осадка снижает пластичность соединения. Усилие зажатия FЗАЖ находится в зависимости от усилия FОС, если детали зажимаются в зажимах без фиксирующих упорных приспособлений. Усилие зажатия зависит от коэффициента трения между деталями и губками.

Усилие зажатия определяют:

или чаще с использованием соотношения , где

kЗАЖ - коэффициент зажатия

kЗАЖ=1,5÷2 – для труб и прутков из малоуглеродистых сталей;

kЗАЖ=2,2÷3 – для труб из нержавеющих сталей;

kЗАЖ=2,3÷3,5 – для стальных листов.

Если используют насечки на губках, то kЗАЖ=0,8÷1,0.

Ток при оплавлении можно ориентировочно рассчитать для сварки крупных деталей по следующей зависимости:

, кА

d – диаметр детали, см;

VОПЛ – средняя скорость оплавления, см/с.

Плотность тока к концу оплавления возрастает и для изделий сечением 250÷1000мм2 из сталей составляет 20÷30А/мм2, а при сварке крупных изделий 5А/мм2

Отключение тока целесообразно производить во второй стадии осадки, но не слишком задерживаясь, так как при осадке происходит значительное уменьшение контактного сопротивления, что приводит к возрастанию тока в 3÷5 раз, то есть может возникнуть перегрев метала в зоне стыка, и к укрупнению размеров зерна.

Во время осадки силу тока уменьшают путём фазового регулирования.

Температура подогрева

При сварке деталей компактного сечений S<1000мм2 подогрев выполняют редко.

Детали компактного сечения S=1000÷1500мм2 подогревают кратковременными импульсами до Т=700÷900°С.

При сварке деталей S=10000÷20000мм2 температура подогрева составляет Т=1100÷1200°С.

Время подогрева tПОД возрастает с увеличением площади сечения деталей от нескольких секунд при сварке деталей S=500÷1000мм2, до нескольких минут при сварке деталей S=15000÷20000мм2.

Длительность импульсов подогрева (tИМП) обычно составляет 1÷8с.

При стыковой сварке кольцевых деталей возникает шунтирование тока через кольцо, что требует увеличения мощности (до50%) по сравнению с деталями незамкнутой формы.

IШ при нагреве деталей постепенно снижается

Рис.

cyberpedia.su

Параметры режима стыковой сварки сопротивлением

Содержание статьи

Примеры стыковой сварки

Основные параметрами режима

Качество сварки и ее экономические показатели зависят от очень многих факторов. Наиболее влиятельные из них и в то же время наиболее легко поддающиеся изменению используются как регуляторы процесса. Называются они параметрами режима технологического процесса.

- При стыковой сварке параметрами режима являются:

- общая сила тока (а) или плотность тока I (а/мм7)

- время протекания тока t (сек.)

- общее усилие осадки Р (кг) или удельное давление р (кг/мм2)

- при-пуск на осадку l (мм) и установочная длина / (мм).

Особенности режима

Сила тока и усилие осадки возрастают прямо пропорционально сечению свариваемых деталей. Поэтому вместо них очень часто применяют обобщенные параметры — плотность тока и удельное давление, т. е. сила тока и усилие, приходящиеся на каждый мм2 сечения. Иногда вместо плотности тока прибегают к более удобной величине— удельной мощности в ква/мм2. И плотность тока, и время нагрева при своем увеличении повышают температуру нагрева стыка.

Это позволяет вести сварку при различном сочетании этих параметров, при малой плотности тока и большом времени нагрева («мягкий режим»), или наоборот, при большой плотности тока и кратковременном нагреве («жесткий режим»).

Плотность тока

При выборе плотности тока следует учитывать свойства металла деталей, а также форму и размеры их сечения. Чем выше теплопроводность и электропроводность металла, тем плотность тока должна быть выше, так как в этом случае выделение тока уменьшается, а теплоотдача в глубь металла увеличивается. Плотность тока берется повышенной при уменьшении диаметра свариваемых деталей, так как в этом случае величина поверхности деталей против их сечения относительно возрастает, что увеличивает долю тепловых потерь в воздух.

Для малоуглеродистой стали -плотность тока выбирается в пределах 20—60 а/мм2. При сварке цветных металлов плотность тока применяется в 2—3 раза больше. Длительность нагрева находится в пределах 0,5-f-15 сек., увеличиваясь с сечением и уменьшаясь с -повышением выбранной ‘плотности тока.

Удельное давление

Это значение зависит от механических свойств свариваемого металла и от режимов нагрева. Чем прочнее металл, тем большим должно быть удельное давление. При сварке стали оно, например, в два раза больше, чем при сварке цветных металлов. Когда режим нагрева принимается «жестким» и нагрев сосредоточен в зоне стыка, деформация соседних, менее нагретых, слоев металла ‘будет происходить затрудненно и потребует больших усилий. Удельное давление должно быть принято -более высоким. Для сварки малоуглеродистой стали «а ручных машинах небольшой мощности удельное давление принимается в пределах 1,5—3кг/мм2. Если же такие детали сваривать на автоматических машинах большой мощности, при «жестких» режимах, удельное давление должно быть увеличено до 3,5— 4,5 кг/мм2.

Установочная длинна

От установочной длины зависит дополнительный нагрев околостыковой зоны. Ее увеличение вызывает более равномерный и глубокий нагрев, и наоборот. Слишком большая установочная длина может повлечь некоторый перегрев и даже изгиб деталей в результате потери продольной устойчивости стержней при осадке.

Слишком малая установочная длина нежелательна, ввиду усиления охлаждающего действия электродов, что повысит температурный градиент, затруднит осадку и опасно ускорит охлаждение. При близком расположении стыка от электродов последние перегреваются и быстрее изнашиваются.

Для малоуглеродистой стали установочная длина принимается равной 0,7—1,0 диаметра свариваемых стержней.

Установочная длина иногда- используется для выравнивания нагрева деталей, различающихся составом металла или сечением. Она принимается большей со стороны той детали, которая имеет более высокие тепло- и электропроводность или сечение. Некоторый прирост выделения тепла со стороны большей установочной длины должен компенсировать тот недостаток нагрева, который обусловливается различием в теплопроводности или в сечении и массе нагреваемого участка металла деталей. Прием этот, одиa-ко, имеет ограниченные возможности и -позволяет добиться равного нагрева лишь при разнице в сечении ие более 15%.

Укорочения стержней

Припуск на осадку представляет собой величину укорочения стержней при пластическом деформировании во время сварки. Он зависит от усилий осадки и от температурного поля.

При равных условиях нагрева величина припуска характеризует усилие осадки и является показателем пластической деформации при осадке. Припуск на- осадку при сварке сопротивлением небольшой и составляет на две детали 1,5—3,5 мм для стержней диаметром 4—40 мм.

Подобные статьи

svarak.ru

- Новокаин в глаза

- Электролизный котел отопления

- Бытовой генератор

- Как гнуть листовой металл в домашних условиях

- Разделка кромок трубы

- Новокаин можно ли капать в глаза

- Вес 1 литра ацетилена

- Вес ацетилена 1 литра

- Тяговые подстанции

- Бесперебойник для насоса

- Тепловой генератор электричества