Большая Энциклопедия Нефти и Газа. Сталь углеродистая сталь низколегированная

Низколегированная сталь

Низколегированная сталь содержит легирующие элементы в небольшом количестве, откуда и соответствующие название. Среди легирующих компонентов: хром, никель, молибден и др., придающие ей особые свойства. Благодаря указанным выше элементам, низколегированная сталь приобретает лучшую прочность, становится более податливой для обработки и устойчивость к коррозии, хотя и остаются достаточно уязвимыми перед воздействием атмосферных явлений. Легирующих элементов в составе сплава должно быть менее 2,5%, от всего объема, не считая углерода.

Низколегированная сталь содержит легирующие элементы в небольшом количестве, откуда и соответствующие название. Среди легирующих компонентов: хром, никель, молибден и др., придающие ей особые свойства. Благодаря указанным выше элементам, низколегированная сталь приобретает лучшую прочность, становится более податливой для обработки и устойчивость к коррозии, хотя и остаются достаточно уязвимыми перед воздействием атмосферных явлений. Легирующих элементов в составе сплава должно быть менее 2,5%, от всего объема, не считая углерода.

Низколегированная сталь марки

Низколегированная сталь марки которой указывают химический состав сплава, производится в большом количестве типов и наименований. Технология маркирования металла построена следующим образом: цифра, которая стоит перед буквой, соответствует среднему показателю углерода в стали в сотых долях процента. Буквы соответственно показывают наименование легирующего элемента:

- Г- марганец;

- С- кремний;

- Х- хром;

- Н- никель и т.д.

Если компонента в составе менее 0,3% от всего объема материала, то его в обозначение не вносят. Такие стали имеют лучшие механические свойства, выше износостойкость, лучшую свариваемость, чем углеродистые стали, но все эти марки нуждаются в защите от коррозии. Низколегированные стали марки 10ХСНД, 10ХНДП, 15ХСНД содержат легирующие их медь и олово, обладают замечательной стойкостью к атмосферным воздействиям, поэтому их применяют для строительных конструкций, опор электропередач и т.д. Такие марки как 18Г2С, 25Г2С используют в железобетонных конструкциях как арматуру. Марки 16ГС, 09Г2С, содержащие кремний и марганец, высокопрочные и очень надежные, они успешно применяются в химической промышленности. Эти стали имеют хорошую пластичность, ударную вязкость и свариваемость.

Низколегированная сталь применение

Низколегированная сталь применение которой довольно обширно в силу сочетания ряда положительных характеристик. Так механическая прочность стали позволяет снизить вес конструкций иногда до 30%, путем применения различной прокатной продукции. Кроме того, применение низколегированных сталей дает возможность повышать надежность конструкции и продолжительность срока службы, снижая при этом их стоимость. Благодаря хорошей сбалансированности легирующих элементов, толщина изделий значительно сокращается, поэтому низколегированная сталь применение находит в судостроении, магистральных трубопроводов, мостостроении, применяют ее и на железобетонных комбинатах для обеспечения жесткости железобетонных конструкций, для изготовления сосудов работающих под давлением, шахтного оборудования, землеройного и др.

Маркировка низколегированных сталей

Маркировка низколегированных сталей имеет буквы и цифры. Буква обозначает содержащийся легирующий элемент, а цифра среднее содержание элемента. Пример: сплав 18ХГТ содержит:

- 0,18% С;

- 1% Cr;

- 1% Mn;

- 0,1% Ti.

Марки низколегированных сталей могут иметь дополнительные обозначения:

- Р — быстрорежущая сталь;

- Ш — шарикоподшипниковая;

- А — автоматная сталь;

- Э – электротехническая;

- Л — полученная литьем.

Обработка низколегированной стали

Обработка низколегированной стали может быть термической, для придания сплаву повышенной прочности, пластичности, устойчивости к низким температурам и хорошую стойкость к коррозии. Например, трубы нефте-газопровода нуждаются в особых прочностных свойствах. Обработка низколегированной стали может быть механо-термической. При этом заготовка проходит холодную ковку и последующий за ним отжиг. При ковке получают необходимую мелкозернистость и нанокристалическое состояние, а отжиг производит необходимые рекристаллизационные процессы с появлением дисперсной структуры. Такая процедура позволяет исправить мельчайшие дефекты в микроструктуре сплава и повышает сопротивление хрупкому разрушению.

Обработка низколегированной стали может быть термической, для придания сплаву повышенной прочности, пластичности, устойчивости к низким температурам и хорошую стойкость к коррозии. Например, трубы нефте-газопровода нуждаются в особых прочностных свойствах. Обработка низколегированной стали может быть механо-термической. При этом заготовка проходит холодную ковку и последующий за ним отжиг. При ковке получают необходимую мелкозернистость и нанокристалическое состояние, а отжиг производит необходимые рекристаллизационные процессы с появлением дисперсной структуры. Такая процедура позволяет исправить мельчайшие дефекты в микроструктуре сплава и повышает сопротивление хрупкому разрушению.

Углеродистая низколегированная конструкционная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Углеродистая низколегированная конструкционная сталь

Cтраница 1

Углеродистые и низколегированные конструкционные стали сваривают специальными кремнемарганцовистыми и хромомарганце-кремнистыми проволоками. Причем кипящие углеродистые и низколегированные стали рекомендуется сваривать проволокой с более высоким содержанием марганца. [1]

Углеродистые и низколегированные конструкционные стали рекомендуется очищать перед сваркой от грязи, ржавчины и окалины. Алюминиевые сплавы должны быть очищены от пленки окислов. [2]

Для сварки углеродистых и низколегированных конструкционных сталей применяются электроды с р у т и л о в ы м, рудно-кислым и фтористо-кальциевым типами покрытий. [3]

Для сварки углеродистых и низколегированных конструкционных сталей с содержанием углерода до 0 30 - 0 35 % под флюсами АН-8, АН-8М и ФЦ-7 применяют сварочную проволоку по ГОСТ 2246 - 54 ( табл. 27) диаметром 2 - 3 мм. Изделия из сталей с более высоким содержанием углерода, а также изделия, подвергающиеся термообработке для повышения их механических свойств, сваривают такими сварочными проволоками, пластинами или плавкими мундштуками, которые обеспечивают химический состав и механические свойства шва, близкие к свариваемому металлу. Так как при электрошлаковой сварке в металлической ванне расплавленный металл хорошо перемешивается, то для получения швов с необходимыми свойствами применяют сварочные проволоки, пластины или мундштуки, значительно отличающиеся друг от друга по химическому составу. [4]

При сварке углеродистых и низколегированных конструкционных сталей, чтобы предотвратить образование горячих трещин, чаще швы легируют марганцем, применяя для этого соответствующую проволоку и флюс. [6]

В состав углеродистых и низколегированных конструкционных сталей входят углерод, кремний, сера, фосфор, марганец, никель, хром, водород и кислород. [7]

При сварке углеродистых и низколегированных конструкционных сталей в большинстве случаев используется углеродистая проволока марок Св-08 и Св - 08А в сочетании с кислыми высокомарганцовистыми флюсами ( см. гл. [8]

В сварных соединениях углеродистых и низколегированных конструкционных сталей с 12 % - ными хромистыми применяют сварочную хромомолибденовую проволоку. При сварке заготовок большой толщины рационально этой проволокой производить лишь облицовку со стороны высоколегированной стали, а образовавшуюся разделку заваривать без подогрева проволокой Св - 08Г2С в зависимости от требований к прочности перлитной стали. [9]

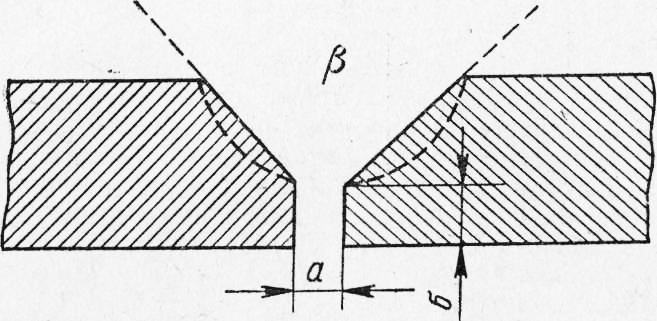

Возникновению горячих трещин при сварке углеродистых и низколегированных конструкционных сталей способствует направленно встречный вид структуры металла шва. Поэтому узкие швы с глубоким проваром при прочих условиях более склонны к образованию трещин, чем широкие швы с менее глубоким проваром. В угловых швах трещины образуются чаще, чем в стыковых, а в наплавленных на поверхность валиках - весьма редко. [11]

Следовательно, в сварных швах углеродистых и низколегированных конструкционных сталей не должно быть высокого содержания углерода. Это согласовывается и с требованиями технологической прочности. [12]

Всем этим требованиям удовлетворяют железо, углеродистые и низколегированные конструкционные стали при невысоком содержании углерода: температура плавления железа 1535 С, горения 1200 С, температура плавления оксида железа - 1370 С. Тепловой эффект реакций окисления достаточно высок: Fe 0 5О2 FeO 64 3 ккал / г-моль, 3Fe 2О2 Fe3O4 Н - 266 9 ккал / г-моль, 2Fe 1 5О2 Fe2O3 198 5 ккал / г-моль, а теплопроводность железа является ограниченной. [13]

Поковки стальные фасонные, отливки из углеродистых и низколегированных конструкционных сталей весом до 10 т - отжиг, нормализация. [14]

Так, при изготовлении конструкций из углеродистых и низколегированных конструкционных сталей наибольшее применение находят как ручная дуговая сварка качественными электродами с толстым покрытием, так и автоматическая и полуавтоматическая сварка под флюсом, а также сварка в углекислом газе; при сварке конструкции из высоколегированных сталей, цветных металлов и сплавов на их основе предпочтительное использование находит аргоно-дуговая сварка, хотя при определенных условиях применяются и некоторые другие разновидности электрической дуговой сварки. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Конструкционная углеродистая низколегированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Конструкционная углеродистая низколегированная сталь

Cтраница 1

Конструкционные углеродистые и низколегированные стали при охлаждении после прокатки имеют твердость иже 260 Нв и поэтому удовлетворительно обрабатываются резанием без применения специальной термической обработки. Снижение твердости таких сталей достигается высоким отпуском на сорбит. [1]

Наряду с конструкционными углеродистыми и низколегированными сталями сваривают специальные стали, легкие сплавы и сплавы на основе титана, молибдена, хрома, циркония и других металлов, а также разнородных материалов. [2]

Высокотемпературной нитроцементации подвергают изделия из конструкционных углеродистых и низколегированных сталей. При высокотемпературной нитроцементации изделия нагревают до 830 - 850 С, а иногда и до 930 - 950 С, в течение нескольких часов. С повышением температуры и времени выдержки глубина цианированного слоя увеличивается, а насыщение его азотом снижается. После нагрева сразу же производится закалка изделий. [3]

Высокотемпературной нитроцементации подвергают детали машин из конструкционных углеродистых и низколегированных сталей. При высокотемпературной нитроцементации изделия нагревают до 830 - 850, а иногда и 930 - 950 в течение нескольких часов. С повышением температуры и времени выдержки увеличивается глубина цианированного слоя и снижается насыщение его азотом. После нагрева сразу же производится закалка изделий. После закалки в стали сохраняется значительное количество остаточного аустенита, для устранения которого производят обработку холодом. [4]

Сероводородному растрескиванию подвержены все виды структур конструкционных углеродистых и низколегированных сталей: мартенситная, ферритная и феррито-перлитная. При этом отмечается пониженная ( примерно в 3 раза) водородная проницаемость ( при одинаковой скорости коррозии в сероводородных средах. [5]

Проволоку этих марок применяют при автоматической сварке конструкционных углеродистых и низколегированных сталей, а также используют при изготовлении электродов для ручной сварки тех же сталей. [6]

Для повышения их долговечности огневую стенку изготовляют из конструкционных углеродистых и низколегированных сталей с отштампованными бортами. На некоторых заводах дутье подводят через водоохлаждаемые фурмы, выступающие из кессона в плавильное пространство на 200 - 300 мм. Чистку, заварку прожженных мест и замену непригодного кессона выполняют, не останавливая печь. [7]

К дефектам, образующимся в швах при ЭШС конструкционных углеродистых и низколегированных сталей, можно отнести трубчатые поры, кристаллизационные ( горячие) трещины в металле шва, трещины в околошовной зоне, шлаковые включения, усадочные трещины и несплошности по оси шва, непровары и несплавления, неметаллические включения, а также дефекты поверхности шва. [9]

Применение душевого или струйного охлаждения водой при закалке конструкционных углеродистых и низколегированных сталей обеспечивает их значительное упрочнение, не достигаемое при других способах охлаждения. Объясняется это предотвращением отпуска мартенсита в процессе закалки и возникновением на поверхности сжимающих напряжений. [11]

В табл. 9 и 10 приведены температурные интервалы ковки и штамповки конструкционной углеродистой и низколегированной стали, однако назначение того или иного температурного интервала для ковки и штамповки надо производить с учетом высказанных выше основных положений и конкретных условий производства. [12]

В горячей нефтяной аппаратуре широко используют двухслойный прокат с коррозионностойким слоем из высокохромистой стали 0X13, для которой коэффициент линейного расширения близок к коэффициенту для конструкционных углеродистых низколегированных сталей. [13]

Построение диаграммы твердости представляет весьма сложную задачу. Для практического использования очень важно то обстоятельство, что временное сопротивление разрыву можно определять по максимальной твердости Яшах - Для материалов с твердостью от НВ 1370 до 2155 МПа твердость НВ практически совпадает с Нтах. Поэтому для конструкционных углеродистых и низколегированных сталей наиболее простым способом определения 0в является определение его по НВ. В общем виде эта зависимость имеет вид ов - С НВ, где С - корреляционный коэффициент. [14]

Обращает внимание тот факт, что СКР начинается даже при очень низких концентрациях H S в среде в зависимости от прочностных свойств сталей: чем выше прочность сталей, тем при меньших концентрациях H S и уровне напряжений начинается процесс ее растрескивания. С, что обусловлено максимальным наводороживанием металла в ЩВ-среде. Это относится к конструкционным углеродистым и низколегированным сталям. Такой температурный интервал серьезно усложняет проблему надежной эксплуатации нефтяных трубопроводов в северных условиях. [15]

Страницы: 1 2

www.ngpedia.ru