Сварка среднелегированных и высоколегированных сталей. Среднелегированные стали

Сварка среднелегированных и высоколегированных сталей. Сварка

Сварка среднелегированных и высоколегированных сталей

Сваривание этих видов сталей затруднено по ряду причин. В процессе сварки происходит частичное выгорание легирующих примесей и углерода. Вследствие малой теплопроводности возможен перегрев свариваемого металла. Эти стали отличает повышенная склонность к образованию закалочных структур, а больший, чем у низкоуглеродистых сталей, коэффициент линейного расширения может вызвать значительные деформации и напряжения, связанные с тепловым влиянием дуги. При этом, чем больше в стали углерода и легирующих примесей, тем сильнее проявляются эти свойства.

Для устранения влияния перечисленных причин на качество сварного соединения рекомендуется:

1. Тщательно подготавливать изделие под сварку.

2. Вести сварку при больших скоростях с малой погонной энергией, чтобы не допускать перегрева металла.

3. Применять термическую обработку для предупреждения образования закалочных структур и снижения внутренних напряжений.

4. Применять легирование металла шва через электродную проволоку и покрытие с целью восполнения выгорающих в процессе сварки примесей.

Изготовление электродов для сварки высоколегированных сталей осуществляется из высоколегированной сварочной проволоки. Для них применяют покрытие типа Б. Обозначения типов электродов состоят из индекса Э и следующих за ним цифр и букв. Две или три цифры, следующие за индексом, указывают на количество углерода в металле шва в сотых долях процента. Следующие затем буквы и цифры указывают примерный химический состав металла. Сварку производят постоянным током обратной полярности, сварочный ток выбирают из расчета 25–40 А на 1 мм диаметра электрода. Длина дуги должна быть возможно короткой. Рекомендуется многослойная сварка малого сечения при малой погонной энергии.

Хромистые стали относятся к группе нержавеющих коррозионно-стойких и кислотостойких сталей. По содержанию хрома они делятся на среднелегированные (до 14 % хрома) и высоколегированные (14–30 % хрома). Во время сварки хромистых сталей возникают следующие затруднения. Хром при температуре 600–900 °C легко вступает во взаимодействие с углеродом, образуя карбиды, которые, располагаясь в толще металла, вызывают межкристаллитную коррозию, снижающую механические свойства стали.

Чем выше содержание углерода в стали, тем активнее образуются карбидные соединения. Кроме того, хромистые стали обладают способностью к самозакаливанию (при охлаждении на воздухе), вследствие чего при сварке металл шва и околошовной зоны получает повышенную твердость и хрупкость. Возникающие при этом внутренние напряжения повышают опасность возникновения трещин в металле шва. Усиленное окисление хрома и образование густых и тугоплавких оксидов также являются серьезными препятствиями при сварке хромистых сталей.

Среднелегированные хромистые стали, содержащие углерода до 2 %, относятся к мартенситному классу. Они свариваются удовлетворительно, но требуют подогрева до 200–300 °C и последующей термической обработки. Высоколегированные хромистые стали ферритного класса сваривают с предварительным подогревом до 300–400 °C.

После сварки для снятия внутренних напряжений и восстановления первоначальных физико-механических свойств изделие подвергают высокому отпуску – нагреву до 650–750 °C и медленному охлаждению.

Электроды изготовляют из сварочной проволоки марок СВ01Х19Н9, СВ–04Х19Н9 и Св–07Х25Н13 с покрытием, содержащим плавиковый шпат и оксид марганца. Это обеспечивает получение жидкого шлака, хорошо растворяющего окислы хрома. Рекомендуются покрытия типов ПЛ–2, ЦТ–2 и УОНИИ–13/НЖ.

Хромистые стали, как и большинство легированных сталей, обладают малой теплопроводностью и легко подвергаются перегреву. Поэтому сварку их производят постоянным током обратной полярности при малых сварочных токах из расчета 25–30 А на 1 мм диаметра электрода.

Высоколегированные хромоникелевые аустенитные стали обладают рядом важных физико-химических и механических свойств: коррозионной стойкостью, кислотоупорностью, теплостойкостью, вязкостью, стойкостью против образования окалин. Важным качеством этих сталей является хорошая свариваемость.

Хромоникелевые стали марок 08Х18Н10 и 12Х18Н9 при нагреве до температуры 600–800 °C теряют антикоррозионную стойкость. Выделение карбидов хрома по границам зерен приводит к межкристаллитной коррозии стали. Поэтому сварку выполняют постоянным током обратной полярности при малых сварочных токах, сокращая продолжительность нагрева металла. Принимают также меры по отводу тепла при помощи медных подкладок или охлаждения. После сварки рекомендуется подвергнуть изделие нагреву до температуры 850–1100 °C и закалке в воде или на воздухе (для малых толщин металла).

Хромоникелевые стали марок 12Х18Н9Т и 08Х18Н12Б содержат титан и ниобий, которые, являясь более сильными карбидообразователями, связывают углерод стали, предупреждая образование карбидов хрома. Поэтому эти стали после сварки не подвергают термообработке.

Для сварки хромоникелевых сталей применяют электроды типов ОЗЛ–7, ОЗЛ–8, ЦТ–1 и ЦТ–7. Рекомендуются электроды из сварочной проволоки типа Св–01Х19Н9, Св–06Х19Н9Т или Св–04Х19Н9С2 с покрытием ЦЛ–2, ЦЛ–4 (содержат 35,5 % мрамора, 41 % плавикового шпата, 8,5 % ферромарганца и 15 % молибдена), УОНИИ–13/НЖ и др.

Тонколистовую сталь марки 12Х18Н19Т следует сваривать аргонодуговой сваркой, так как при сварке качественными электродами или под флюсом происходит науглероживание металла шва. Это снижает стойкость стали против межкристаллитной коррозии. Хромоникелевые аустенитные стали сваривают газовой сваркой при толщине металла не более 3 мм нормальным пламенем удельной мощности 75 л/(ч?мм). Присадочным материалом служат проволоки марок СВ01Х19Н9, СВ–04Х19Н9С2, Св–06Х19Н9Т и Св–07Х19Н10Б. Сварку следует вести быстро. Флюсом служат смесь буры (50 %) и борной кислоты (50 %) или плавиковый шпат (80 %) и двуоксид кремния (20 %).

Высоколегированная марганцовистая сталь, обладающая большой твердостью и износостойкостью, содержит 13–18 % марганца и 1–1,3 % углерода. Она применяется для изготовления зубьев экскаваторов, шеек камнедробилок и других рабочих органов дорожных и строительных машин, работающих при ударных нагрузках и на истирание. Для сварки применяют электроды со стержнями из углеродистой проволоки марок Св–08А, Св–08ГА, Св–10Г2 с покрытием, которое применяется для наплавочных электродов марки ОМГ, содержащим 23 % мрамора, 15 % плавикового шпата, 60 % феррохрома, 2 % графита, все компоненты замешаны на жидком стекле (30 % к общей массе сухих компонентов).

Рекомендуются покрытия, применяемые для наплавочных электродов типа ОЗН (45–49 % мрамора, 15–18 % плавикового шпата, 26–33 % ферромарганца, 3 % алюминия, 4 % поташа), все компоненты замешаны на жидком стекле.

Применяют также стержни электродов из проволоки марок СВ04Х19Н9 и Св–07Х25Н13 с покрытием ЦЛ–2, состоящим из 44 % мрамора, 51 % плавикового шпата, 5 % ферромарганца, замешанных на жидком стекле (20–22 % к массе сухих компонентов). Хорошие результаты дает также покрытие УОНИИ–13/НЖ. Сварка выполняется постоянным током обратной полярности короткими участками. Сварочный ток определяется из расчета 30–35 А на 1 мм диаметра электрода. Для получения шва повышенной прочности и износостойкости следует проковать сварной шов в горячем состоянии. При этом металл шва нужно интенсивно охлаждать холодной водой.

Молибденовые, хромомолибденовые и хромомолибденованадиевые стали относятся к теплоустойчивым сталям перлитного класса. Эти стали применяют при изготовлении сварных паровых котлов, турбин, различной аппаратуры в химической и нефтяной промышленности, для работы при высоких температурах и давлениях. Эти стали свариваются удовлетворительно при выполнении установленных технологических приемов: предварительного подогрева до 200–300 °C и последующего отжига при температуре 680–780 °C или отпуска при температуре 650 °C. Температура окружающего воздуха должна быть не ниже 4–5 °C. Сварка выполняется постоянным током обратной полярности. Рекомендуются электроды типов ОЗС–11, ТМЛ–1,ТМЛ–2, ТМЛ–3, ЦЛ–38, ЦЛ–39 и др. Для автоматической и полуавтоматической сварки применяют сварочную проволоку марок Св–08ХМ, Св–10Х5М и Св–18ХМА. При сварке в углекислом газе применяют предварительный и сопутствующий нагрев до температуры 250–300 °C, присадочную проволоку типа Св–10ХГ2СМА. После сварки рекомендуется термообработка.

Газовая сварка выполняется нормальным пламенем при удельной мощности 100 л/(чмм). Присадочный материал – сварочная проволока типов Св–08ХНМ, Св–18ХМА и Св–08ХМ. Рекомендуется предварительный подогрев до 250–300 °C, а после, сварки – термообработка (нормализация от температуры 900–950 °C).

Высоколегированные стали с особыми свойствами успешно сваривают в защитных газах. Режимы сварки подобны тем, которые используются при ручной сварке и под флюсом (ток обратной полярности, малые токи, термообработка). Электродную проволоку и флюсы применяют с учетом повышенного выгорания марганца, титана, ниобия, молибдена, никеля, т. е. элементов, обеспечивающих сохранение свойств свариваемых сталей.

Поделитесь на страничкеСледующая глава >

info.wikireading.ru

Высокопрочные среднелегированные стали. Рекомендации конструктору и технологу

Для деталей из стали 30ХГСН2А необходимы возможно более плавные переходы в местах изменения сечения; отсутствие перекосов при монтаже и сборке. Параметр шероховатости поверхности в зонах концентрации напряжений должен быть не более Ra=1,6 мкм. В отверстиях проушин требуемое качество поверхности достигается развертыванием или чистовым растачиванием, Н а резание резьбы в деталях из стали 30ХГСН2А рекомендуется проводить до термической обработки; после термической обработки резьбу следует подвергать пескоструйной обработке. При осевой нагрузке усилие затяжки болтов должно вызывать напряжение не выше 450 МПа, Прочность сварных соединений, термически обработанных после сварки, составляет 0,6—0,7σв основного материала.

Поверхностное упрочнение (дробеметное, дробеструйное, вибронаклеп и др.) увеличивает в 2—3 раза ресурс детали при малоцикловом нагружении; повышает предел выносливости при испытании «а знакопеременный изгиб в лабораторной атмосфере на 15—20%, в коррозионной среде — до 1,5—2 раз, увеличивает сопротивление коррозия под напряжением. В ушковых соединениях наибольший эффект достигается путем запрессовки втулки с натягом.

Для деталей, от которых требуется повышенная износостойкость, применяют хромовое покрытие, наносимое на предварительно упрочненную ППД поверхность; для устранения течи в гидросистемах хромированная поверхность подвергается алмазному выглаживанию. Для восстановления изношенного хромового покрытия допускается повторное хромирование (до 5 раз) после зачистки. Защита деталей от коррозии — фосфатирование с последующим нанесением лакокрасочных покрытий.

Более высокая прочность стали 40ХСН2МА по сравнению со сталью 30ХГСН2А обусловлена повышенным (0,37—0,43%) содержанием углерода, что делает ее более чувствительной к концентрация напряжений н поверхностным дефектам. По этой причине сталь 40ХСН2МА целесообразно применять дли деталей простой формы, не имеющих значительных перепадов жесткости и других концентраторов напряжений. Следует предъявлять повышенные требования в отношении параметров шероховатости поверхности, отсутствия рисок от механической обработки, недопустимости монтажных перекосов. В зонах концентрации напряжений рекомендуемый параметр шероховатости поверхности; не более Ra=0,8 мкм. Напряжения при затяжке болтов из стали 40ХСН2МА не должны превышать 300 МПа.

При изготовлении деталей из стали 40ХСН2МА, испытывающих при эксплуатации повторные нагрузки, необходимо применять поверхностное пластическое деформирование, которое повышает служебные свойства еще в большей мере, чем у деталей стали 30ХГСН2А. Защита стали от коррозии такая же, как и стали 30ХГСН2А. Требования в отношении концентраторов напряжения, параметров шероховатости поверхности для стали 25X2ЩТА такие же, как и для стали 30ХГСН2А. При меньшей статической прочности сталь 25Х2ГНТА практически не уступает по пределу выносливости стали 30ХГСН2А. Прочность сварного соединения (встык) 0,5—0,65σв основного металла. Для выравнивания несущей способности рекомендуется местное усиление сварных швов с плавным переходом. После шлифования требуется отпуск при 200—230 °С и течение 3 ч. Так же как и для других высокопрочных сталей, припуск в отверстиях после термической обработки следует удалять чистовым растачиванием или развертыванием; кромки отверстий должны быть скруглены или иметь фаски. Сварные швы следует располагать вне зоны концентрации напряжений. Сталь 25Х2ГНТА можно применять для цементуемых деталей.

metiz-bearing.ru

Среднелегированная сталь конструкционная - Энциклопедия по машиностроению XXL

Механические свойства отливок из конструкционной мало- и среднелегированной стали в зависимости от режима термической [c.113]

Химический состав отливок из конструкционной мало- и среднелегированной стали приведен в табл. 11. [c.114]

Отливки из конструкционной мало-и среднелегированной стали для улучше ния механических свойств термически обрабатывают — производят нормализацию и отпуск или закалку и отпуск. [c.114]

Обычно наплавляют на конструкционные углеродистые или низко-и среднелегированные стали. [c.526]

Рассмотренные выше конструкционные и технологические методы повышения усталостной прочности сварных соединений можно с успехом использовать для конструкций из низколегированных и среднелегированных сталей. [c.254]

СТАЛЬ КОНСТРУКЦИОННАЯ СРЕДНЕЛЕГИРОВАННАЯ ТЕРМИЧ. ОБРАБАТЫВАЕМАЯ [c.222]

Пластинчатая у-фаза в сплавах с пакетным мартенситом. На рис. 3.20 показаны тонкие пластинчатые у-кристаллы, которые образуются при а- у превращении в а-кристаллах мартенситного пакета сплава Н28 и являются параллельными плоскости габитуса пакетного мартенсита 557 д [177]. Образование подобного аустенита наблюдается ка ранних стадиях а- у превращения и в других сплавах с пакетным мартенситом, в том числе в конструкционных среднелегированных сталях [92]. [c.117]

При высокотемпературных технологических нагревах покрытиями защищают от окисления поверхность хромистых и хромоникелевых сталей, высокопрочных, коррозионностойких сталей переходного аустенитно-мартен-ситного класса, инструментальные, быстрорежущие и штамповые стали, высокопрочные среднелегированные стали, шарикоподшипниковые и другие специальные стали, а также обычные, повышенного качества, качественные и высококачественные конструкционные стали. [c.140]

В мартеновских печах выплавляют качественную углеродистую конструкционную и инструментальную сталь, а также низколегированную и среднелегированную. Сталь, выплавленная в мартеновских печах, идет на изготовление проката и поковок. Из нее делают рельсы рессоры, балки и разные детали машин. [c.85]

Для изготовления отливок из конструкционных легированных сталей применяют 19 марок, содержащих обычное количество марганца, кремния, никеля, молибдена и других элементов в пределах 2—5% , как принято для мало- и среднелегированной стали. Эта сталь предназначена для отливки деталей машин самых разнообразных конструкций и мощностей вплоть до толстостенных и работающих при. повышенных температурах. [c.266]

Наоборот, для многих конструкционных мало- и среднелегированных сталей растяжение гладкого образца является мягким способом нагружения и для оценки их сопротивления хрупкому разрушению приходится прибегать к испытанию надрезанных образцов, образцов с трещиной, к понижению температ уры испытания или повышению скорости деформирования. [c.37]

К среднелегированным относятся стали, легированные одним или несколькими элементами при суммарном их содержании 2,5—10 %. Главной и общей характеристикой этих сталей являются механические свойства. Так, временное сопротивление их составляет 588—1960 МПа, что значительно превышает аналогичный показатель обычных углеродистых конструкционных сталей. При высоких прочностных свойствах среднелегированные стали после соответствующей термообработки по пластичности и вязкости не только не уступают, но в ряде случаев и превосходят малоуглеродистую сталь. При этом среднелегированные стали обладают высокой стойкостью против перехода в хрупкое состояние. Поэтому их применяют для работы в условиях ударных и знакопеременных нагрузок, низких и высоких температур, в агрессивных средах. Получение сварных соединений необходимого качества, учитывая особые физикохимические свойства среднелегированных сталей, встречает ряд специфических трудностей. Прежде всего, глав- [c.108]

Если развитие кремневосстановительного процесса при сварке нежелательно, то применяют низкокремнистые марганцовистые флюсы их иногда используют при сварке некоторых конструкционных, низко- и среднелегированных сталей. [c.228]

В мартеновских печах выплавляют обыкновенную и качественную углеродистую конструкционную и инструментальную, а также низколегированную и среднелегированную сталь. Мартеновская сталь идет для строительного металла, для поковок, проката. Из нее делают рельсы, пружины, рессоры, балки, шестерни, болты, винты и т. д. [c.88]

Поковки общего назначения диаметром или толщиной до 800 мм из конструкционной углеродистой, низколегированной и среднелегированной стали, должны удовлетворять требованиям ГОСТ 8479-70 они должны изготавливаться из спокойной стали, выплавленной мартеновским способом или в электропечах. Этот стандарт регламентирует основные технические требования. [c.102]

Стандарт распространяется на все отливки из конструкционной мало- и среднелегированной стали. [c.273]

После ТМО (при степени деформации переохлажденного аустенита до 60— 70% с последующим превращением его в мартенсит) можно повысить предел текучести конструкционных среднелегированных сталей толщиной до 20 мм на 25—30%. [c.120]

Для большинства металлов с повышением температуры Я убывает (рис. 1-6). Наличие различных примесей в еще большей степени снижает Я. Например, ничтожная примесь мышьяка может снизить теплопроводность меди в 2—3 раза. Различные виды сталей имеют разные значения Я и разные зависимости этой величины от температуры. Для углеродистых конструкционных сталей с повышением температуры Я уменьшается. Для среднелегированных сталей, например хромистых нержавеющих, с изменением температуры Я изменяется незначи- [c.21]

Относительное количество карбидов в легированной стали определяется главным образом содержанием углерода. Теоретически оно зависит и от содержания в стали легирующих элементов, но последний фактор имеет подчиненное значение. Практический опыт показывает, что в среднелегированной высокоотпущенной конструкционной стали максимально допускаемое количество карбид-ов лимитируется концентрацией углерода порядка 0,45—0,50°/о.Дальнейшее повышение количества карбидной фазы при увеличении содержания углерода выше 0,45—0,5()"/ сопровождается понижением показателей вязкости ниже уровня, допускаемого для конструкционной стали (а . s 3,0 кгм/ см ). С другой стороны, чрезмерное понижение содержания углерода в стали (меньше 0,2"/о) связано с резким уменьшением прочности стали. По этим причинам конструкционная легированная сталь, применяемая в сорбитном состоянии, в большинстве случаев содержит углерод в пределах 0,25—0,45 /( . [c.303]

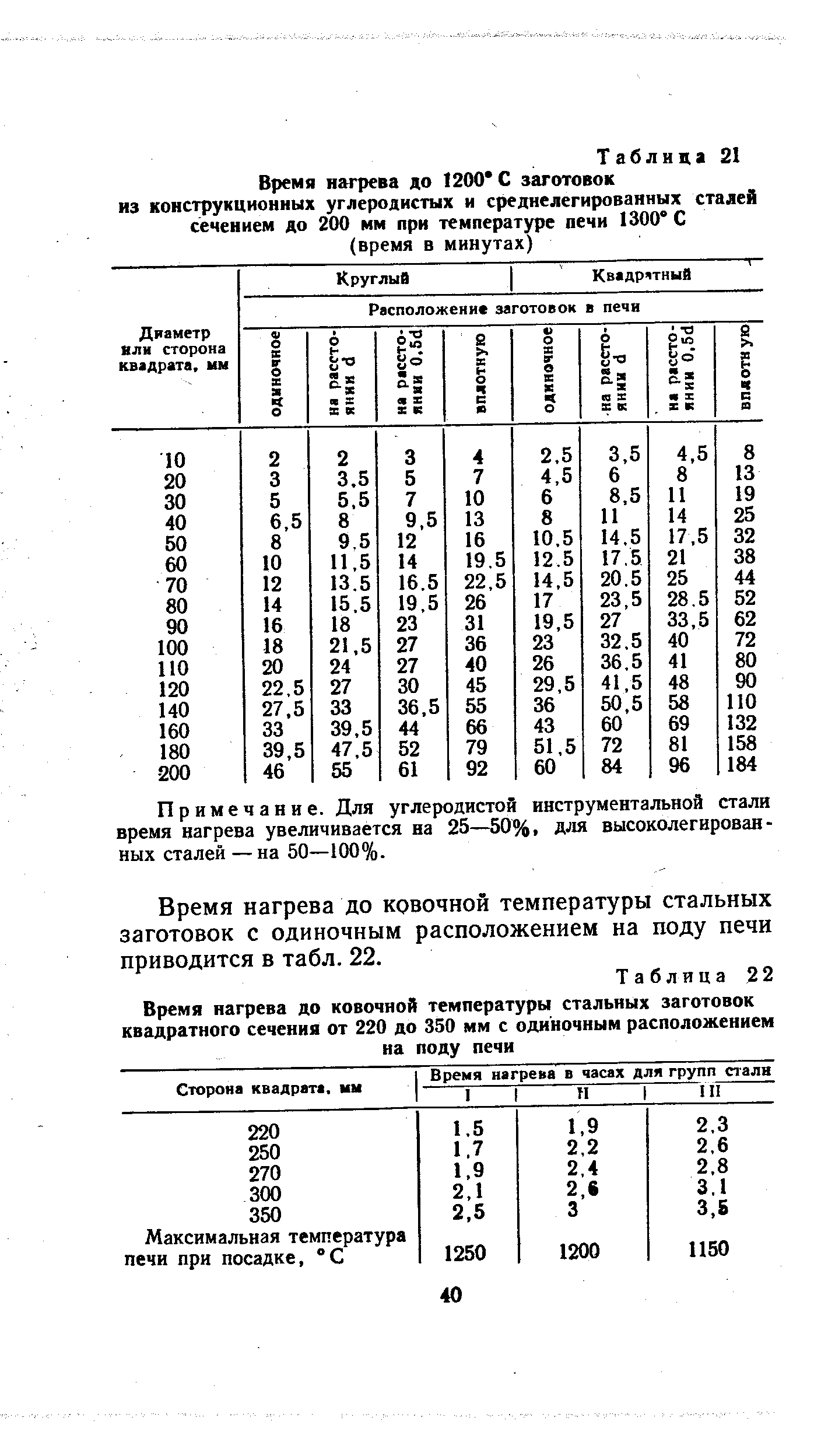

| Таблица 21 Время нагрева до 1200 С заготовок из конструкционных углеродистых и среднелегированных сталей сечением до 200 мм при температуре печи 1300 С (время в минутах) |  |

Среднелегированной называется сталь, в которой суммарное содержание легирующих компонентов составляет от 2,5 до 10% (кроме углерода). Сварные конструкции изготовляют из конструкционных среднелегированных сталей, содержащих до 0,5% углерода, из среднелегированных жаропрочных сталей, содержащих не более 0,25% углерода и до 5% хрома в качестве обя-.чательного легирующего элемента. Главной и общей характеристикой среднелегированных сталей являются механические свойства. Среднелегированные стали имеют временное сопротивление от 600 до 2000 МПа, что значительно превышает временное сопротивление обычных углеродистых конструкционных сталей. При высоких прочностных свойствах среднелегированные стали после термообработки не только не уступают по пластичности и вязкости, но в ряде случаев даже превосходят такой пластичный материал, как низкоуглеродистая сталь. [c.170]

Низколегированные среднеуглеродистые конструкционные стали применяют в машиностроении обычно в термообработанном состоянии. Для этой группы сталей характерны содержание более 0,22% С и склонность к закалке в условиях термического цикла сварки (табл. 10-4). Технология сварки низколегированных среднеуглеродистых сталей подобна технологии сварки среднелегированных сталей (см. 10-5, 10-6, 10-7). [c.519]

Для изготовления сварных конструкций применяют конструкционные (главным образом машиноподелочные) среднелегированные стали и среднелегированные теплоустойчивые стали. Среднелегированные конструкционные стали с содержанием до 0,5% С поставляют в основном по ГОСТ 4543—71 и разделяют на качественные и высококачественные. [c.526]

Главной и общей характеристикой среднелегированных сталей являются механические свойства. Среднелегированные стали обладают временным сопротивлением 60 200 кгс/мм , что значительно превышает временное сопротивление обычных углеродистых конструкционных сталей. [c.526]

Среднелегированная сталь конструкционная термически обрабатываемая 3—222 Среа 3—195 [c.520]

Результаты испытания в производственных условиях обследований действующих агрегатов на разных предприятиях дают основание утверждать, что при налаженном технологическом процессе для нагнетателя сернокислотного производства могут быть использованы среднелегированные стали для лопаток (типа 13Н5А) и обычные конструкционные марки для прочих деталей, удовлетворяющих по прочностным и пластическим свойствам. При применении новых высокопрочных сталей обязателен контроль на склонность в указанной среде к коррозионному растрескиванию в производственных условиях. [c.44]

Для углеродистой инструментальной и среднелегированной стали время нпгрева увеличивается на 25 —50 /о, для высоколегированной, конструкционной и инструментальной стали — на бО-ЮО /о. [c.101]

Для обеспечения пластических свойств металла шва и околошов-ной зоны на уровне свойств основного металла следует выбирать режимы, обеспечивающие получение швов повышенного сечения, применять двухдуговую сварку или производить предварительный подогрев металла до температуры 150...200 °С. Среднеуглеродистые и среднелегированные стали рекомендуется сваривать под флюсом при толщине свариваемого металла не менее 4 мм. Сварку можно вести как на переменном, так и на постоянном токе. Диаметр электродной проволоки выбирают 2...5 мм. При сварке с одной стороны не допускается использование медных и медно-флюсовых подкладок из-за возможности попадания в шов меди и образования вследствие этого горячих трещин. Для увеличения сопротивляемости сварных швов горячим трещинам, а также повышения пластичности и ударной вязкости металла шва используют основные флюсы, такие как АН-26, АН-20, 48-ОФ-10, уменьшающие содержание серы и окисных включений в металле шва. Во избежание пористости и наводоражи-вания швов флюсы перед сваркой необходимо прокаливать при температуре 300...350 °С в течение 2...3 ч, чтобы их влажность не превышала 0,1 %. Конструкционные среднеуглеродистые и среднелегированные стали под флюсом сваривают, как правило, без подогрева. Только в случае сварки жестких узлов и узлов из сталей ЗОХГСА и ЗОХГСНА при большой толщине изделий применяют подогрев до температуры 250...300 °С. После сварки во всех случаях необходим общий отпуск при температуре 600 °С или местный послесварочный отпуск при температуре 300 ° С для предупреждения образования холодных трещин. [c.150]

В зависимости от обрабатываемого материала значения подач необходимо скорректировать, умножив на коэффициент при обработке магниевых, алюминиевых и медных сплавов, а также чу-гунов — на 1,25 углеродистых сталей (конструкционных, качественных, высокой обрабатываемости, инструментальной) и легированных сталей (низколегированной, среднелегированной и инструментальной легированной) — на 1,07 теплостойких и коррозионно-стойких с Ов р жаропрочных сталей — на 1,0 теплостойких и коррозионно-стойких с Ов р > 900 МПа, [c.192]

Необходимо также иметь в виду, что при одинаковой прочности на разрыв конструкционных низко- и среднелегированных сталей, закаленных и отпуш,енных на одну и ту же твердость, их свойства пластичности и вязкости могут различаться весьма существенно. Поэтому, если, кроме требований по прочности, к стали предъявляются еще и требования по пластичности и вязкости, предпочтительнее применять легированную сталь, обладающую соответствующей прокаливаемостью. [c.142]

СТАЛЬ КОНСТРУКЦИОННАЯ СРЕДНЕЛЕГИРОВАННАЯ ТЕРМИЧЕСКИ ОБРАБАТЫВАЕМАЯ — сталь, упрочняе- [c.222]

В работе [871 вьшолнен расчет ориентировок аустенита, образующегося при нагреве в пакетном мартенсите, типичном для конструкционных среднелегированных сталей и железоникелевых сппавов с содержанием Ni менее 28%. Области селективного отражения, возникающие при мартенситном превращении у а,, состоят из мартенситных кристаллов шести ориентировок, имеющих совпадающую кристаллографическую плоскость Ц10 , параллельную одной из плоскостей illlly [95] Границы мартенситных кристаллов внутри области почти параллельны между собой, что создает впечатление однонаправленности структуры. [c.57]

Газовому цианированию подвергают изделия сложной конфигурации из конструкционной углеродистой, низко-и среднелегированной сталей, а также инструмент из быстрорежущей стали. Для конструкционной углеродистой и легированной стали гшименяют высокотемпературное газовое цианирование при 800—82о° С с целью повышения твердости и износостойкости, а для быстрорежущей стали — низкотемпературное цианирование при 540—560° С с целью повышения режущих свойств и стойкости инструмента. После газового цианирования производят закалку и низкотемпературный отпуск. Газовое цианирование (иногда называемое нитроцементацией) является одним йз совершенных и широко распространенных видов химико-термичесКой обработки. [c.186]

С повышением температуры сопротивление ползучести всех конструкционных металлов в той или иной степени уменьшается. У низко- и среднелегированных сталей порлитиого к.часса предел ползучести, отвечающий длительным срокам службы, заметно снижается в области температур от 400° (нелегированные стали) [c.261]

Опредление прокаливаемости способом торцовой закалки пригодно для конструкционной углеродистой низколегированной и среднелегированной сталей. [c.206]

Для углеродистой инструментальной и среднелегированной стали время нагрева увеличивается на 25—50%, для Бысоколегиро-ванной конструкционной и инструментальной стали — иа 50—100%. [c.292]

Увеличение содержания углерода в низкоотнущен-ных сталях приводит к прямому повышению уровня прочности при этом ухудшаются все характеристик стали, которыми можно оценить ее сопротивление хрупко разрушению на воздухе и в различных средах. Наиболее широкое применение среди высокопрочных сталей находят стали, содержащие около 0,30% С, обрабатываемые на 0в— 1,65 1,85 (,1 65- -185 кГ мм ) с рядом ограничений достаточно широко применяют стали, содержащие около 0,40% С, с ав пластической деформации. При отсутствии значительных концентраторов напряжений высокопрочные стали обладают достаточной пластичностью (рис. 1). [c.10]

В табл. 3 приведены значения пределов выносливости ряда конструкционых сталей средней и высокой прочности. Видно, что пределы выносливости гладких и надрезанных образцов конструкционных среднелегированных сталей, обработанных на высокий уровень прочности при достаточно хорошей поверхности V —У8 имеют высокие значения. [c.30]

mash-xxl.info

Сталь среднелегированная — Длина - Энциклопедия по машиностроению XXL

Для уменьшения отходов при изготовлении поверхностей нагрева и трубопроводов трубы поставляются мерной длины.. Мерная длина горячекатаных труб из углеродистой, низко- и среднелегированной сталей с толщиной стенки до 13 мм составляет до 9 м, а труб с большей толщиной стен- [c.91]

Принято считать, что химический состав стали является фактором, оказывающим наиболее сильное влияние на прокаливаемость Так, в работах [17, 168] указывается, что прокаливаемость среднелегированной конструкционной стали обусловливается ее химическим составом при равной величине зерна и не зависит от исходных сырьевых материалов, технологии выплавки (мартен или электропечь), разливки (сифон, разливка сверху), а также формы и массы слитков. Под нормами марочной прокаливаемости следует понимать пределы колебания твердости по длине закаленного стандартного торцового образца, обусловливаемые пределами марочного химического состава. [c.28]

Для уменьшения отходов при изготовлении поверхностей нагрева и трубопроводов трубы поставляют мерной длины. Мерная длина горячекатаных труб из углеродистой, низко- и среднелегированной сталей с толщиной стенки до 13 мм составляет 9 м, а труб с большей толщиной стенки — 7—9 м в зависимости от диаметра и толщины стенки, аналогичных горячекатаных труб из высоколегированных сталей — 4—8,5 м. [c.86]

Инструментальная легированная сталь входит в группу среднелегированных сталей. Ее применяют для изготовления различного инструмента ударно-штамповочного, измерительного и режущего. Эта сталь имеет ряд преимуществ перед инструментальной углеродистой сталью. Штампы из углеродистой стали обладают высокой твердостью и прочностью, но плохо сопротивляются удару. Метчики, развертки и другие длинные и тонкие инструменты из углеродистой стали при закалке получаются хрупкими, они ненадежны в работе и часто ломаются. [c.90]

Сварка среднелегированных сталей должна производиться электродами с фтористо-кальциевым покрытием на постоянном токе при обратной полярности с выполнением многослойных швов каскадным и блочным способами. Технология сварки должна предусматривать низкие скорости охлаждения металла шва. Существенно способствует предупреждению трещин повышение температуры разогрева более 150°С. Длина ступени каскадной сварки должна выбираться из расчета указанного разогрева металла предыдущего слоя шва, перед наложением последующего слоя. Обычно длина ступени составляет 150—200 м.м. [c.117]

Сталь среднелегированная — Длина поковок, получаемых на прессе за один ](агрев 1 — 294, 295 Сталь углеродистая — Длина поковок, получаемых на прессе за один нагрев I — 294, 295 [c.439]

Длина покопок круглого сечения из углеродистой и среднелегированной стали, получаемых ковкой под прессом за один нагрев [c.294]

Для уменьшения отходов при изготовлении поверхностей нагрева и трубопроводов трубы поставляются мерной длины. Мерная длина горячекатаных труб из углеродистой, низко-и среднелегированной стали с толщиной стенки до 13 мм составляет до 9 м, а труб с большей толщиной стенки — от 7 до 9 м, в зависимости от диаметра и толщины стенки. Мерная длина аналогичных горячекатаных труб из высоколегированных сталей составляет от 4 до 8,5 м. Холоднотянутые, холоднокатаные и теплокатаные трубы из сталей 20 и 12Х18Н12Т могут иметь мерную длину до 12 м, а из всех остальных сталей — до 7 м. [c.93]

Мерная длина труб горячекатаных из углеродистой, низко- и среднелегированной стали с толщиной стенки до 13 мм —до 9, а труб с большей толщиной стенки — 7—9 горячекатаных из высоколегированных сталей — 4—8,5 м холоднотянутых, холодно- и теплокатаных из сталей марок 20 и 12Х18Н12Т — до 12, а из всех остальных сталей — до 7 м. [c.120]

Дуговая сварка покрытыми электродами. В настоящее время большинство конструкций из среднелегированных сталей сваривают вручную. К основным особенностям этого способа следует отнести использование низководородистых электродов с фтористо-кальциевым покрытием (см. 7-3), применение постоянного тока обратной полярности, выполнение швов большого сечения каскадным и блочным методами. Используя перечисленные технологические приемы, стремятся максимально увеличить разогрев области шва, особенно при сварке сталей большой толщины. Существенно способствует предупреждению трещин повышение температуры разогрева более 150° С. Для достижения такого разогрева используют, в частности, каскадный метод сварки при сравнительно небольшой длине его ступени (менее 200 мм). [c.553]

mash-xxl.info