Open Library - открытая библиотека учебной информации. Способы получения ацетилена

Лекция 4 алкины

11

Схема лекции

1. Строение молекул, изомерия, номенклатура.

2. Способы получения.

2.1 Промышленные способы.

2.2 Лабораторные способы.

3. Физические свойства.

4. Химические свойства.

4.1. Особенные свойства тройной связи.

4.2. Электрофильное присоединение.

4.3. Нуклеофильное присоединение.

4.4. Винилирование.

4.5. Гидрирование.

4.6. Окисление.

4.7. Полимеризация.

4.8. Реакции замещения.

4.8.1. Металлирование.

4.8.2. Реакции присоединения к карбонильным соединениям.

Номенклатура

Алкинами, ацетиленовыми углеводородами называют углеводороды, в состав молекул которых входят как минимум два углеродных атома, находящиеся в состоянии sp-гибридизации и соединенные друг с другом тремя связями.

Алкины образуют гомологический ряд с общей формулой СnН2n-2.

Первым членом гомологического ряда является ацетилен имеющий молекулярную формулу С2Н2 и структурную формулу СНСН. В силу особенности sp-гибридизации молекула ацетилен имеет линейное строение. Наличие двух π-связей расположенных в двух взаимно перпендикулярных плоскостях предполагает расположение α-атомов замещающих групп на линии пересечения плоскостей, в которых расположены π-связи. Поэтому связи атомов углерода, затраченные на соединение с другими атомами или группами жестко расположены на линии под углом 1800 друг к другу. Строение системы тройной связи в молекулах алкинов определят их линейное строение.

Особенность строения молекул алкинов предполагает существование изомерии положения тройной связи. Структурная изомерия, обусловленная строением углеродного скелета, начинается с пятого члена гомологического ряда.

1. Изомерия положения тройной связи. Например:

2. Структурные изомеры. Например:

Первый член гомологического ряда носит тривиальное название «ацетилен».

По рациональной номенклатуре ацетиленовые углеводороды рассматриваются как производные ацетилена, Например:

По номенклатуре ИЮПАК названия алкинов образуются заменой суффикса «ан» на «ин». Главную цепь выбирают таким образом, чтобы в нее попала тройная связь. Нумерацию углеродных атомов начинают с того конца цепи, к которому ближе тройная связь. При наличии в молекуле двойной и тройной связей двойная связь имеет меньший номер. Например:

Тройная связь может быть концевой (терминальной, например, в пропине) или «внутренней», например в 4-метил-2-пентине.

При составлении названий радикал -ССН называют «этинил».

2. Способы получения.

2.1 Промышленные способы.

В промышленных условиях получают главным образом ацетилен. Существуют два способа получения ацетилена.

1. Карбидный способ получения ацетилена

Ацетилен впервые карбидным способом был получен Фридрихом Велером в 1862г. Появление карбидного способа положило начало широкому применению ацетилена, в том числе и в качестве сырья в органическом синтезе. До настоящего времени карбидный способ является одним из основных промышленных источников ацетилена. Способ включает две реакции:

2. Пиролиз этилена и метана

Пиролиз этилена и метана при очень высокой температуре ведет к получению ацетилена. В этих условиях ацетилен термодинамически нестабилен, поэтому пиролиз проводят за очень короткие интервалы времени (сотые секунды):

Термодинамическая нестабильность ацетилена (взрывается даже при сжатии) следует из высокого положительного значения теплоты его образования из элементов:

Это свойство создает определенные трудности при хранении ацетилена и работе с ним. Для обеспечения безопасности и упрощения работы с ацетиленом используют его свойство легко сжижаться. Сжиженный ацетилен растворяют в ацетоне. Раствор ацетилена в ацетоне хранят в баллонах, наполненных пемзой или активированным углем. Такие условия хранения предотвращают возможности произвольного взрыва.

studfiles.net

Способ получения ацетилена

Настоящее изобретение относится к улучшенному способу получения ацетилена частичным окислением, расщеплением в электрической дуге или пиролизом углеводородов, причем реакционный поток, содержащий полученный ацетилен и сажу, направляют в компрессор.

Промышленное производство ацетилена осуществляют, в частности, разработанным фирмой BASF способом, основанным на частичном окислении углеводородов (предпочтительно природного газа) кислородом. Указанный способ описан, например, в патенте США US 5 824 834 и энциклопедии Ульмана ("Ullmann's Encyclopedia of Industrial Chemistry", 6-е издание, 2000, Electronic Release, раздел 4.2.1).

Оба исходных продукта (углеводород и кислород) сначала подвергают предварительному нагреванию, температура которого в случае использования природного газа составляет примерно от 500 до 650°С, смешивают и лишь после этого превращают в топочной камере в пламя, которое стабилизируют в так называемом блоке горелок. Предварительное нагревание и смешивание исходных продуктов осуществляют с целью повышения выхода ацетилена.

Пламенную реакцию, протекающую при температуре выше 1500°С, резко обрывают реализуемым через несколько миллисекунд впрыскиванием воды, то есть чрезвычайно быстрым охлаждением (закалкой) пламени примерно до 90°С, приводящим к прекращению радикальной цепной реакции. Тем самым предотвращают деструкцию термодинамически нестабильного промежуточного продукта образования ацетилена. В результате указанной пламенной реакции образуется так называемый газ расщепления, представляющий собой смесь ацетилена, сырого синтез-газа (главным образом, водорода и монооксида углерода), водяного пара и побочных продуктов. Одним из этих побочных продуктов является сажа. Для конденсации большей части водяного пара и соответствующего сокращения количества подлежащего сжатию газа газ расщепления перед сжатием обычно охлаждают до температуры, находящейся в примерном интервале от 30 до 50°С.

Образующаяся в качестве побочного продукта сажа затрудняет реализацию последующих технологических операций, в связи с чем для повышения эффективности способа стремятся отделить ее от газа расщепления.

Сажа образуется в пламени в процессе частичного окисления углеводородов. Поскольку она формируется в газовой фазе, речь идет о чрезвычайно мелких частицах, размер которых обычно не превышает 1 мкм. Зависимость количества образующейся сажи от режима эксплуатации реактора приводится в патенте США US-5824834. Большую часть сажи осаждают в системе водяной закалки и последовательно присоединенной охлаждающей колонне. Однако содержание сажи в подлежащем сжатию газе расщепления остается довольно значительным и в случае осуществления способа фирмы BASF обычно составляет примерно от 100 до 1000 мг/нм3, а при использовании других способов получения ацетилена может быть гораздо более высоким. Во избежание поломки компрессора, используемого для сжатия газа расщепления, согласно уровню техники перед сжатием газа осуществляют осаждение сажи, причем ее остаточное содержание в очищенном газе расщепления составляет менее 20 мг/нм3. Для осаждения сажи можно использовать, например, мокрые электрофильтры.

Для сжатия газа расщепления после отделения содержащейся в нем сажи и охлаждения обычно используют винтовые компрессоры, выпускаемые, например, фирмами GE Oil and Gas, Inc. (3300 Medaust Drive, Oshkosh, WI 54902, США), MAN Turbomaschinen AG (46145 Оберхаузен, Германия) или Kobe Steel, LTD., Compressor division, 9-12, Kita-shinagawa 5-chrome, Shinagawa-ku (Токио, 141-8688, Япония). Подобные выполненные с высокой точностью дорогостоящие машины предпочтительно используют в связи с тем, что они пригодны также для сжатия газов, обладающих склонностью к образованию полимерных отложений. При этом с целью охлаждения подобных винтовых компрессоров в процессе их эксплуатации добавляют небольшое количество воды, однако в процессе сжатия в компрессоре обычно происходит полное испарение добавленной воды, следовательно, компрессор работает «всухую».

Поскольку сажа обладает чрезвычайно высокой дисперсностью, ее выделение является весьма трудной задачей, решение которой связано с крупными капитальными затратами и значительными технологическими издержками. Кроме того, обычно используемые мокрые электрофильтры, в особенности при осаждении ацетиленовой сажи, постоянно обусловливают технологические простои. Простои нередко бывают вызваны обрывом коронирующих проводов, что связано с присутствием в газе расщепления органических кислот, а также образованием отложений, которому способствует плохое смачивание сажи водой.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача найти улучшенный способ получения ацетилена, лишенный указанных выше недостатков и позволяющий получать ацетилен с высокой производственной готовностью в течение длительных эксплуатационных периодов в соответствии с эффективной и несложной технологией.

Указанная задача согласно изобретению решается благодаря способу получения ацетилена частичным окислением, расщеплением в электрической дуге или пиролизом углеводородов, причем материальный поток, содержащий полученный ацетилен и сажу, направляют в компрессор, отличающемуся тем, что в компрессор впрыскивают жидкость, которая поглощает большую часть содержащейся в материальном потоке сажи.

Неожиданно было обнаружено, что посредством предпочтительно используемых в качестве компрессора винтовых компрессоров из газа расщепления можно выделять значительные количества сажи в том случае, если на вход в компрессор впрыскивать столько воды, чтобы из компрессора в жидком состоянии выходила вода, в которой диспергирована осажденная сажа. Следовательно, согласно изобретению количество впрыскиваемой воды определяется осаждением твердых веществ, а не охлаждением газа. Таким образом, можно предпочтительно отказаться от предназначенного для осаждения сажи аппарата (обычно электрофильтра) и согласно изобретению направлять поток газа расщепления непосредственно в винтовой компрессор. Между реактором и компрессором можно осуществлять дополнительные технологические операции, если этому не мешает присутствие сажи. Поток газа расщепления перед сжатием и одновременным осаждением сажи предпочтительно охлаждают в дополнительной колонне, что позволяет за счет конденсации водяного пара сократить объемный поток газа, подвергаемого в компрессоре сжатию, и снизить его температуру на входе в компрессор. Исключение устройства для осаждения сажи (обычно электрофильтра) позволяет значительно сократить издержки при новых капиталовложениях и существенно снизить капитальные затраты. Кроме того, повышается производственная готовность всех устройств, поскольку отсутствует необходимость эксплуатации подверженных частой поломке электрофильтров и возрастает эффективность общего производственного процесса.

Подобное осуществление способа не принималось специалистами в расчет, поскольку речь идет об использовании чрезвычайно дорогостоящих, выполненных с высокой точностью винтовых компрессоров. Так, например, для преобладающих в рассматриваемом случае газовых потоков, с одной стороны, необходимо использовать винты большого размера, а с другой стороны, несмотря на значительные размеры должно быть обеспечено постоянное соблюдение минимального расстояния между вращающимися с чрезвычайно высокой скоростью винтами, которое по порядку величины составляет менее 1/100 мм. При переработке подобными дорогостоящими компрессорами выходящего из охлаждающей колонны потока газа расщепления с высоким содержанием твердого вещества следовало бы опасаться поломки этих машин. Однако впрыскиваемая в избытке жидкость, предпочтительно вода, неожиданно позволяет эксплуатировать компрессор в течение длительных рабочих периодов.

Предлагаемое в изобретении осаждение сажи особенно удачно, бесперебойно и в течение длительных рабочих периодов может быть реализовано в том случае, если содержание сажи в выходящей из винтового компрессора в жидком состоянии (без водяного пара) воде находится в интервале от 0,05 до 5% масс., предпочтительно от 0,1 и 1,5% масс., особенно предпочтительно от 0,15 и 0,8% масс. Более высокого содержания сажи следует избегать: в подобном случае в связи с крайне незначительными размерами частиц сажи может произойти чрезмерное повышение вязкости соответствующей водной суспензии. Более низкое содержание сажи может быть обусловлено добавлением воды или менее сильным охлаждением насыщенного водяным паром газа расщепления. Указанные выше пределы определяют, во-первых, минимальный расход подлежащей впрыскиванию на входе в компрессор воды, а, во-вторых, максимальное содержание сажи во впрыскиваемой воде. Осаждение сажи обусловлено чрезвычайно интенсивным перемешиванием и взаимодействием (в конечном итоге, относительной скоростью взаимодействия) содержащихся в газе расщепления тонко диспергированных частиц сажи с водой, которое играет определяющую роль и при использовании других устройств осаждения, таких как скруббер Вентури.

В предпочтительном варианте осуществления предлагаемого в изобретении способа для снижения расхода воды предусматривается наличие контура ее циркуляции. Вследствие этого технологическая вода содержит сажу. Технологическую воду можно направлять также, например, в присоединенную после компрессора охлаждающую колонну. С целью ограничения содержания сажи в циркуляционном контуре воды указанными выше пределами выделенную из газа расщепления сажу следует выводить из технологического процесса. Сажу можно выводить из технологического процесса, например в виде суспензии в воде (технологической воде).

Необходимая для достаточно полного осаждения сажи степень сжатия газа расщепления в компрессоре составляет по меньшей мере 1:2, предпочтительно по меньшей мере 1:3.

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа при эксплуатации винтового компрессора вместо воды можно впрыскивать масло. Масло также может вызывать предлагаемое в изобретении осаждение сажи. В отличие от воды масло может поглощать примерно не более 20% масс. сажи. Компрессор обычно эксплуатируют при значительном избытке впрыскиваемого масла, благодаря чему отсутствует проблема его испарения.

Согласно изобретению другими пригодными жидкостями кроме масла и воды являются, например, N-метилпирролидон, метанол, ацетон, бензин, бензол или диметилформамид. Предпочтительно используют вещества, уже используемые в технологиях получения ацетилена, отличающихся от способа фирмы BASF, то есть N-метилпирролидон. Максимальное содержание сажи в выходящей из компрессора жидкости зависит от свойств соответствующего вещества. В конечном итоге, вязкость соответствующей суспензии должна быть сопоставима с вязкостью указанной выше суспензии сажи в воде.

В процессе сжатия газа расщепления предпочтительно происходит практически полное осаждение сажи. Используя предлагаемый в изобретении способ, можно обеспечить остаточное содержание сажи в выходящем из компрессора газовом потоке, не превышающее 20 мг/нм3, и в зависимости от варианта осуществления способа можно достичь также гораздо более низких значений остаточного содержания сажи. Степень осаждения сажи предлагаемым в изобретении способом не отличается от степени ее осаждения посредством электрофильтров. В некоторых случаях остающиеся в газе расщепления следы сажи поглощаются растворителем (N-метил-пирролидоном), используемым для последующего разделения газа расщепления. Поскольку вследствие образования полимера растворитель подлежит непрерывно или по крайней мере регулярно осуществляемой регенерации, нарушения производственного процесса, обусловленные наличием следов сажи, отсутствуют.

Для долговременного бесперебойного функционирования компрессора, в особенности в предпочтительном варианте осуществления способа, смонтированные перед компрессором на линии всасывания шумоглушители и сетчатый фильтр рекомендуется постоянно поддерживать в увлажненном состоянии, что позволяет предотвращать образование отложений сажи. Для реализации обычно выполняемых операций по удалению отложений сажи следует прерывать процесс производства ацетилена (в случае однопоточных установок) или ограничивать его (в случае установок с несколькими потоками).

Предлагаемый в изобретении способ применим как для замкнутой (согласно патенту США US 5824834), так и для открытой (согласно цитированной выше энциклопедии Ульмана) системы водяной закалки. Способ можно использовать также при осуществлении других известных технологических процессов получения ацетилена, например процессов, описанных в энциклопедии Ульмана.

Предлагаемый в изобретении способ предоставляет возможность экономичного получения ацетилена. Сажу, образующуюся в качестве побочного продукта получения ацетилена, осаждают технологически простым методом, связанным с незначительными затратами, причем процесс производства ацетилена можно осуществлять в течение длительных производственных периодов. Кроме того, при предпочтительном использовании воды в качестве добавляемой жидкости можно достичь преимущества, состоящего в отсутствии необходимости введения в производственный процесс дополнительных посторонних компонентов.

Пример

В энциклопедии Ульмана приводится описание способа фирмы BASF с водяной закалкой. В патенте США US 05824834 рабочий режим установки изменили таким образом, чтобы была обеспечена возможность рециркуляции технологической воды в замкнутой системе, а следовательно, был предотвращен контакт содержащей вредные вещества технологической воды с атмосферой.

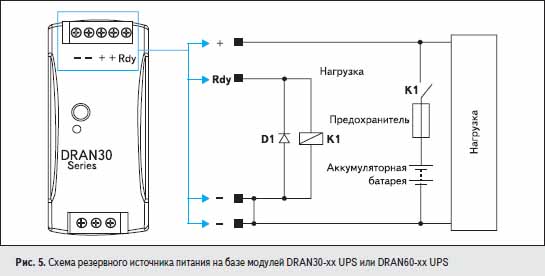

На чертеже показан один из вариантов осуществления предлагаемого в изобретении способа. Используемые в качестве исходных веществ природный газ (1) и кислород (2) предварительно нагревают в увлажняемых подогревателях (3). Затем исходные вещества смешивают в зоне смешения (4) и в топочной камере (5) реализуют их взаимодействие в соответствии с пламенной реакцией. Пламя резко охлаждают (закаливают) осуществляемым ниже топочной камеры впрыскиванием технологической воды (6). Насыщенный водяным паром газ расщепления (7) (материальный поток, содержащий ацетилен и сажу) с температурой, примерно соответствующей его предельной температуре после закалки, поступает в охлаждающую колонну (8). В колонне (8) осуществляют охлаждение газа расщепления охлажденной технологической водой (9), которое сопровождается конденсацией большей части водяного пара. Факел (10) используют для осуществления операций пуска и останова. Охлажденный примерно до 40°С газ расщепления (11) (45000 нм3/ч в пересчете на сухой газ) с содержанием сажи 200 мг/нм3 сжимают посредством двухступенчатого винтового компрессора (12), повышая давление сначала с 1,1 до 4,2 бар, а затем до 11 бар (абсолютное давление), причем сжатие сопровождается осаждением сажи. На каждой ступени компрессора впрыскивают 7,5 м3/ч технологической воды (13), содержащей 0,15% масс. сажи. Для изолирования внутреннего объема компрессора от внешней атмосферы наряду с азотом используют деминерализованную воду (14) в качестве так называемой затворной жидкости, вследствие чего в контур циркуляции технологической воды поступает 4 м3/ч дополнительной воды. Температура газа расщепления на выходе с первой ступени (15) компрессора составляет 85°С, содержание сажи в воде 0,22% масс. Газ расщепления после каждой ступени сжатия охлаждают до 40°С в соответствующих охлаждающих колоннах (17) посредством охлажденной технологической воды (16). Сжатый газ расщепления (18) разделяют на образующие его компоненты, например, как описано в энциклопедии Ульмана. Конденсирующуюся в процессе сжатия и последующего охлаждения воду, а также добавляемую в контур циркуляции деминерализованную воду выводят из системы вместе с содержащейся в них сажей в виде потока (19). Содержание сажи в контуре циркуляции воды устанавливается в соответствии с количеством вводимой в контур циркуляции воды (конденсированный водяной пар + деминерализованная вода) и количеством выделенной сажи, которые соответствуют количествам, выводимым в виде суспензии сажи в воде.

В соответствии с другим примером осуществления предлагаемого в изобретении способа пусковые сетчатые фильтры перед входом на обе ступени компрессора и после шумоглушителей находятся в постоянно смонтированном состоянии. Сетчатые фильтры предотвращают возможное повреждение компрессора вследствие попадания в него посторонних тел, таких как шайбы, используемые при монтаже и техническом обслуживании компрессора. Для предотвращения образования отложений сажи пусковой фильтр на входе на первую ступень компрессора промывают 2 м3/ч воды. Для этого можно использовать стандартные однокомпонентные полноконусные форсунки, эксплуатируемые с предварительным давлением 5 бар. Угол открытия и положение пускового сетчатого фильтра выбирают таким образом, чтобы обеспечить максимально равномерное и полное смачивание. При этом следует учитывать в некоторых случаях высокую скорость потока газа расщепления. Без впрыскивания воды пусковой фильтр приходилось подвергать очистке каждые три месяца, для чего необходимо было прекращать процесс производства ацетилена на однопоточных установках и ограничивать его на установках с несколькими потоками. В соответствии с данным примером сетчатый фильтр второй ступени компрессоpa не требовалось поддерживать во влажном состоянии. Следовательно, практически полное осаждение сажи происходит уже на первой ступени.

1. Способ получения ацетилена частичным окислением, расщеплением в электрической дуге или пиролизом углеводородов, причем реакционный поток, содержащий полученный ацетилен и сажу, направляют в компрессор, отличающийся тем, что в качестве компрессора используют винтовой компрессор, причем в компрессор впрыскивают жидкость, поглощающую большую часть содержащейся в реакционном потоке сажи, и причем в случае впрыскивания воды содержание сажи в выходящей из компрессора воде составляет от 0,05 до 5 мас.%, а в случае других жидкостей вязкость суспензии должна быть сопоставима с вязкостью суспензии сажи в воде.

2. Способ по п.1, отличающийся тем, что в качестве жидкости впрыскивают воду.

3. Способ по п.1, отличающийся тем, что в качестве жидкости впрыскивают масло.

4. Способ по п.1, отличающийся тем, что в качестве жидкости впрыскивают растворитель.

5. Способ по п.4, отличающийся тем, что растворитель при необходимости наряду с другими растворителями после сжатия реакционного потока используют для его разделения.

6. Способ по п.1, отличающийся тем, что в качестве компрессора используют один или несколько одноступенчатых или многоступенчатых винтовых компрессоров.

7. Способ по п.1, отличающийся тем, что степень сжатия составляет по меньшей мере 1:2.

8. Способ по п.1, отличающийся тем, что степень сжатия составляет по меньшей мере 1:3.

9. Способ по п.1, отличающийся тем, что содержание сажи в выходящей из компрессора воде составляет от 0,1 до 1,5 мас.%.

10. Способ по п.9, отличающийся тем, что содержание сажи в выходящей из компрессора воде составляет от 0,15 до 0,8 мас.%.

11. Способ по одному из пп.1-10, отличающийся тем, что свободную от сажи жидкость по пп.2-4 используют в компрессоре в качестве затворной жидкости для изолирования от внешней атмосферы.

12. Способ по одному из пп.1-10, отличающийся тем, что образование отложений сажи на монтируемых перед компрессором сетчатом фильтре всасывания и/или шумоглушителе всасывания предотвращают непрерывным или периодическим увлажнением жидкостью по пп.2-4.

13. Способ по п.11, отличающийся тем, что образование отложений сажи на монтируемых перед компрессором сетчатом фильтре всасывания и/или шумоглушителе всасывания предотвращают непрерывным или периодическим увлажнением жидкостью по пп.2-4.

14. Способ по п.12, отличающийся тем, что жидкость непрерывно распыляют на сетчатый фильтр всасывания при помощи форсунки с полным конусом распыления.

15. Способ по п.13, отличающийся тем, что образование отложений сажи на монтируемых перед компрессором сетчатом фильтре всасывания и/или шумоглушителе всасывания предотвращают непрерывным или периодическим увлажнением жидкостью по пп.2-4.

www.findpatent.ru

Лекция 4 алкины

11

Схема лекции

1. Строение молекул, изомерия, номенклатура.

2. Способы получения.

2.1 Промышленные способы.

2.2 Лабораторные способы.

3. Физические свойства.

4. Химические свойства.

4.1. Особенные свойства тройной связи.

4.2. Электрофильное присоединение.

4.3. Нуклеофильное присоединение.

4.4. Винилирование.

4.5. Гидрирование.

4.6. Окисление.

4.7. Полимеризация.

4.8. Реакции замещения.

4.8.1. Металлирование.

4.8.2. Реакции присоединения к карбонильным соединениям.

Номенклатура

Алкинами, ацетиленовыми углеводородами называют углеводороды, в состав молекул которых входят как минимум два углеродных атома, находящиеся в состоянии sp-гибридизации и соединенные друг с другом тремя связями.

Алкины образуют гомологический ряд с общей формулой СnН2n-2.

Первым членом гомологического ряда является ацетилен имеющий молекулярную формулу С2Н2 и структурную формулу СНСН. В силу особенности sp-гибридизации молекула ацетилен имеет линейное строение. Наличие двух π-связей расположенных в двух взаимно перпендикулярных плоскостях предполагает расположение α-атомов замещающих групп на линии пересечения плоскостей, в которых расположены π-связи. Поэтому связи атомов углерода, затраченные на соединение с другими атомами или группами жестко расположены на линии под углом 1800 друг к другу. Строение системы тройной связи в молекулах алкинов определят их линейное строение.

Особенность строения молекул алкинов предполагает существование изомерии положения тройной связи. Структурная изомерия, обусловленная строением углеродного скелета, начинается с пятого члена гомологического ряда.

1. Изомерия положения тройной связи. Например:

2. Структурные изомеры. Например:

Первый член гомологического ряда носит тривиальное название «ацетилен».

По рациональной номенклатуре ацетиленовые углеводороды рассматриваются как производные ацетилена, Например:

По номенклатуре ИЮПАК названия алкинов образуются заменой суффикса «ан» на «ин». Главную цепь выбирают таким образом, чтобы в нее попала тройная связь. Нумерацию углеродных атомов начинают с того конца цепи, к которому ближе тройная связь. При наличии в молекуле двойной и тройной связей двойная связь имеет меньший номер. Например:

Тройная связь может быть концевой (терминальной, например, в пропине) или «внутренней», например в 4-метил-2-пентине.

При составлении названий радикал -ССН называют «этинил».

2. Способы получения.

2.1 Промышленные способы.

В промышленных условиях получают главным образом ацетилен. Существуют два способа получения ацетилена.

1. Карбидный способ получения ацетилена

Ацетилен впервые карбидным способом был получен Фридрихом Велером в 1862г. Появление карбидного способа положило начало широкому применению ацетилена, в том числе и в качестве сырья в органическом синтезе. До настоящего времени карбидный способ является одним из основных промышленных источников ацетилена. Способ включает две реакции:

2. Пиролиз этилена и метана

Пиролиз этилена и метана при очень высокой температуре ведет к получению ацетилена. В этих условиях ацетилен термодинамически нестабилен, поэтому пиролиз проводят за очень короткие интервалы времени (сотые секунды):

Термодинамическая нестабильность ацетилена (взрывается даже при сжатии) следует из высокого положительного значения теплоты его образования из элементов:

Это свойство создает определенные трудности при хранении ацетилена и работе с ним. Для обеспечения безопасности и упрощения работы с ацетиленом используют его свойство легко сжижаться. Сжиженный ацетилен растворяют в ацетоне. Раствор ацетилена в ацетоне хранят в баллонах, наполненных пемзой или активированным углем. Такие условия хранения предотвращают возможности произвольного взрыва.

studfiles.net

Некоторые способы получения гомологов ацетилена

· Из карбидов магния и алюминия

Гидролиз карбида магния приводит к пропину. Для получения других гомологов ацетилена применяют смеси карбидов щелочноземельных металлов:

· Дегидрирование галогенпроизводных

Используются дигалогениды:

при элиминировании аллены не образуются.

Процесс протекает в две стадии, как транс-элиминирование. На второй стадии важно, чтобы отщепляющиеся атомы (H и X) располагались в транс-положении!

· Получение производных ацетилена через металлорганические соединения

Более сильная кислота – ацетилен вытесняет более слабую кислоту аммиак из ее соли (амида натрия).

Металлоорганические соединения используются для синтеза функциональных производных ацетилена.

Например, карбоновых кислот:

а также спиртов:

Можно также получать кетоны с тройной связью в реакциях с производными карбоновых кислот. Наиболее легко реакция протекает с галогенангидридами:

Δ - нагревание.

Кетоны с тройной связью можно получать по этой же схеме с нитрилами и сложными эфирами карбоновых кислот (задание на дом).

3.3 Общая характеристика реакционнойспособности ацетиленов

Наличие двух π-связей в молекуле обусловливает возможность реакций присоединения. Однако в отличие от алкенов присоединение может протекать также и по нуклеофильному механизму ?!

Электрофильный характер тройной связи объясняют искажением электронной плотности молекулы вследствие взаимного отталкивания электронных облаков из-за укорочения расстояния между атомами углерода при тройной связи.

возможна атака нуклеофильного реагента Nu.

Вследствие того, что атомы углерода испытывают дефицит электронной плотности, они притягивают ее с соседних атомов. Если рядом с тройной связью присутствует атом водорода, то его подвижность резко возрастает.

Константы диссоциации по кислотному типу для различных соединений:

pKA ≈ 22 для ацетиленов, т.е. константа диссоциации:Kд=10-22 ;

pKA ≈ 15¸19 для спиртов; аммиак имеет pKA ≈ 30;

pKA = 14 для воды;

pKA ≈ 44 для алканов;

≈ 44 для алканов;

pKA ≈ 40 для этиленов.

≈ 40 для этиленов.

Ацетилены с концевой тройной связью относятся с C-H кислотам. Они могут вытеснять из солей соединения со степенью диссоциации до a ≈ 10-22.

Подобные свойства ацетиленов не находят удовлетворительного объяснения в теории гибридизации.

3.4 Свойства ацетилена

Ацетилен - газ со слабым чесночным запахом, конденсируется в жидкость при температуре -84 °С и давлении 62 атм.

Смеси ацетилена с воздухом взрывоопасны. Жидкий ацетилен взрывает при попадании в него пыли.

Хранят и транспортируют ацетилен либо в адсорбированном состоянии на активированном угле, либо в растворах карбонильных соединений. 1 объем ацетона поглощает 25 объемов ацетилена (при нормальных условиях). Перевозят ацетилен в баллонах заполненных активированным углем. Ацетилен легко разлагается на углерод и водород при нагревании.

Химические свойства

Реакции присоединения

· Присоединение водорода

Водород на катализаторах гидрирования восстанавливает алкины до алканов.

Чтобы остановить реакцию на стадии образования алкенов используют специальные добавки к катализаторам благородной группы:

Из химических восстановителей используют гидриды.

В отличии от гидрирования каталитического, которое приводит к образованию цис-алкенов, химические восстановители дают транс-алкены.

В настоящее время в промышленности применяют жидкие гидриды алюминия:

(RO)2AlH - жидкость светло-желтого цвета,

R = C4H9.

· Присоединение галогеноводородов

Метод широко используется в промышленности для получения хлорвинила, дихлорэтана, тетрахлорэтилена и других хлорпроизводных.

Реакция протекает по электрофильному механизму:

· Присоединение галогенов

Реакция применяется для синтеза тетрахлорэтилена. В промышленности получают всевозможные продукты с применением влажной окиси или гидроокиси Ca - агенты мягкого отщепления H-X (дегидрогалогенирующие реагенты).

Для получения тетрахлорэтилена применяют двухстадийный метод:

Присоединение хлора к ацетиленам протекает очень бурно, безопасное хлорирование можно проводить в растворе переносчика хлора:

[SbCl5·Cl2HC-CCl3] - комплекс пятихлористой сурьмы с пентахлорэтаном.

Реакции нуклеофильного присоединения к ацетиленам

· Присоединение воды

Вода относится к нейтральным нуклеофилам.

Механизм реакции:

Активирование ацетилена комплексом со ртутью

· Присоединение спиртов

Спирты несколько более сильные нейтральные нуклеофилы, чем вода:

.

.

Реакция присоединения спиртов к ацителенам называется винилированием спиртов:

Виниловые эфиры - устойчивая форма существования виниловых спиртов (енолов).

infopedia.su

Метода - получение - ацетилен

Метода - получение - ацетилен

Cтраница 1

Методы получения ацетилена из метановых углеводородов основаны на их термическом разложении и различаются только способом достижения высоких температур. [1]

Все методы получения ацетилена из углеводородного сырья имеют некоторые общие характерные узлы или стадии процесса: печь в сочетании с холодильными скрубберами, необходимыми для охлаждения и очистки газов крекинга от ряда примесей, компрессоры для повышения давления газов крекинга до размеров, требуемых для выделения ацетилена, и систему выделения и очистки ацетилена. Получение ацетилена электрокрекингом углеводородных газов давно привлекало внимание ученых. В СССР еще в начале 30 - х годов электрический крекинг углеводородных газов подробно изучался многими учеными. [2]

Подает надежды метод получения ацетилена путем пропускания вольтовой дуги через жидкие углеводороды; преимущество этого метода в том, что газообразные продукты разложения быстро охлаждаются при соприкосновении с жидкой средой. Так как горячие газы не приходят в контакт со стенками реакционной камеры, то в этом случае отпадает проблема разложения ацетилена под каталитическим влиянием материала стенок и коррозия самих стенок. Образующийся углерод легко может быть отделен от жидкой фазы фильтрованием и поэтому причиняет меньше хлопот, нежели при пиролизе газообразных углеводородов. [3]

Известны три промышленных метода получения ацетилена из углеводородов природных и попутных газов: 1) термический пиролиз, 2) окислительный пиролиз и 3) электрокрекинг. [4]

Известны три промышленных, метода получения ацетилена из углеводородов природных п попутных газов: 1) термический пиролиз, 2) окислительный пиролиз и 3) электрокрекнпг. [5]

С целью детальной отработки технологии методой получения ацетилена с применением электрической дуги, в частности двухступенчатого процесса, в Саратовском филиале института создана опытная установка мощностью 200 кет. Одной из задач филиала является также детальный анализ продуктов реакции. Следует отметить, что уже при одноступенчатой работе получается около 40 хроматографических пиков. Полная расшифровка хроматограмм позволит более осмысленно вести очистку, выделение и использование всей гаммы продуктов электрокрекинга метана, что не может не сказаться положительно на стоимости процесса. [6]

В настоящее время известны четыре основных метода получения ацетилена из углеводородного сырья: 1) электрокрекинг; 2) окислительный пиролиз; 3) регенеративный термический пиролиз; 4) гомогенный высокотемпературный пиролиз. Во всех этих методах сырье разлагается при высоких температурах в течение короткого времени пребывания реакционной смеси в зоне реакции; это обеспечивает наибольший выход ацетилена. [7]

По способу подвода энергии различают три основных метода получения ацетилена, нашедших применение в промышленности: электродуговой, метод частичного окисления и термический. [8]

Однако этот процесс интересен для специалистов, исследующих методы получения ацетилена из углеводородов и, в частности, в связи с использованием оригинального приема закалки реакционных газов - передача тепла при перемешивании. Другие элементы процесса Шоха также представляют интерес, поэтому целесообразность их использования в процессе получения ацетилена необходимо изучать. [9]

Несмотря на то, что получение ацетилена электродуговым способом характеризуется относительно высоким расходом электроэнергии, этот способ, вследствие одновременного получения большого количества водорода и этилена, значительно экономичнее метода получения ацетилена из карбида кальция. [10]

Как было установлено Шторхом [40, 55], требуемая для термического разложения метана температура 1500 - 1600 может быть достигнута при сжигании предварительно нагретого газа в подогретом сжатом воздухе. Подобные процессы защищены патентами. Этот метод приближается к методу получения ацетилена при неполном сгорании углеводородов, описанном в следующем разделе. [11]

Концентрация ацетилена в газах пиролиза может колебаться в довольно широких пределах ( от 5 до 30 объемн. В состав ацетиленсодержащих газов входят также метан, этилен, гомологи ацетилена, примеси ароматических углеводородов, азот и частицы сажи. Содержание отдельных компонентов в газе пиролиза зависит от метода получения ацетилена. [12]

В наши дни наблюдается дальнейшее расширение производства ацетилена, в том числе за счет увеличения доли углеводородного ацетилена. Однако значение ацетилена как важного ( а в ряде производств - единственного) исходного материала уменьшилось в связи с тем, что ацетилену приходится выдерживать усиливающуюся конкуренцию более дешевых видов сырья: этилена, пропилена, бутана. Вследствие этого на первый план выдвигается проблема разработки более эффективного и экономически выгодного ( чем существующие) метода получения ацетилена. По-видимому, одновременно должны более интенсивно развиваться фундаментальные научные исследования по химии ацетилена. [13]

Страницы: 1

www.ngpedia.ru

Методы получения ацетилена

Расчетно-графическая работа.

Методы получения ацетилена.

Наличие в ацетилене тройной связи обуславливает исключительно высокую реакционную способность его, которую используют в самых разнообразных синтезах, основанных на реакциях присоединения, конденсации и полимеризации. В настоящее время на базе ацетилена и его простейшего гомолога – винилацетилена – промышленность выпускает широкий ассортимент продуктов и полупродуктов тяжелого органического синтеза (уксусный альдегид и кислоту, этиловый спирт, ацетон и т. д.). Ацетилен и винилацетилен являются также исходными продуктами для получения разнообразных растворителей, различного рода синтетических каучуков, пластмасс, эфиров, полиамидных смол.

Ацетилен может быть получен либо из углеродов, либо карбидным способом. Предпочтительное применение того или иного метода зависит главным образом от наличия в данном географическом районе нефтяного сырья, природного газа, энергетических ресурсов, кокса и известняка.

Метод производства ацетилена из карбида кальция имеет ряд технических достоинств. Ацетилен получается концентрированным (99,9%), что исключает необходимость его выделения из реакционных газов и специальной очистки. Карбид кальция можно легко транспортировать, поэтому районы его производства могут быть удалены от мест производства и потребления ацетилена. Мощности цехов по производству карбида кальция достигают 600 тыс.т карбида в год.

С 50-х гг. разрабатывается и развивается процесс получения ацетилена, основанный на пиролизе углеводородов. Пиролиз заключается в разложении и различных превращениях исходных углеводородов при температуре выше 1000 К в адиабатических условиях за время 0,005 – 0,02 с. В течении этого времени необходимо нагреть сырье, провести целевую химическую реакцию, охладить образовавшиеся продукты до – 500 К.

В качестве сырья для получения ацетилена практически могут быть использованы использованы любые углеводороды и их смеси. Однако установлено, что химический состав сырья существенно влияет на выход ацетилена. Наибольший выход получается при пиролизе парафинов нормального строения. Наименее пригодное сырье – ароматические углеводороды. При их разложении велик выход сажи и смол. Энергоемкость процесса зависит от молекулярной массы исходного углеводорода: чем он выше, тем меньше удельные затраты энергии. Состав сырья определяет также температуру и давление процесса: чем выше молекулярная масса углеводородов, тем ниже оптимальная температура и тем не благоприятнее повышение давления.

Различают следующие технологические схемы пиролиза в зависимости от способа подачи теплоты в реакционную зону.

1.Регенеративный способ пиролиза. Процесс протекает на стационарной или движущейся огнеупорной насадке. Насадка периодически или постоянно нагревается топливным газом до 1800 – 2000 °С. После протекания экзотермических реакций пиролиза насадка охлаждается до 800 – 900 °С. Затем ее теплоту используют для подогрева углеводородов, воздуха или топливного газа. При движущейся твердой насадке стадии процесса остаются теми же, но насадка последовательно перемещается через зоны нагрева и охлаждении в реакторе. Пиролиз протекает при низком общем давлении. Для снижения парциального давления исходное сырье разбавляют водяным паром или возвратными газами. Цикличный характер процесса и многообразие реакций затрудняют характер работы и расчет регенеративной печи. Из-за отсутствия закалки здесь трудно выдержать заданное время реакции.

2.Пиролиз в трубчатых печах. В данном случае подогретый углеводород пропускают через трубы , обогреваемые снаружи продуктами сгорания топливного газа. Теплообмен осуществляется через стенку. Поэтому необходимо следить за равномерностью обогрева труб и применять конструкционные материалы повышенной жаростойкости и прочности. По сравнению с регенеративными процессами здесь имеются определенные преимущества: можно создать непрерывный процесс и получать более концентрированные газы, так как они не разбавляются продуктами сгорания. Однако метод не получил существенного развития из-за отсутствия жаростойких материалов и сложности конструирования подобных печей.

3.Гомогенный пиролиз в потоке газообразного носителя. В этом случае углеводороды вдувают в струю горячих продуктов сгорания топливного газа. Углеводороды и теплоноситель смешиваются непосредственно в среде реакции. Высокое тепловое напряжение в реакционной зоне позволяет создавать относительно малогабаритные реакторы с высокой производительностью по сырью.

4.Пиролиз погружным горением . Здесь осуществляется непосредственный контакт жидких углеводородов с продуктами сгорания, образующимися в погружной горелке.

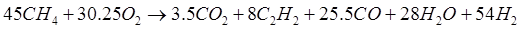

5.Окислительный пиролиз горением. При окислительном пиролизе теплота, необходимая для проведения эндотермической реакции образования ацетилена, получается в результате сжигания части исходного сырья в атмосфере кислорода. Окислительный пиролиз метана представляет собой сумму параллельных и последовательный реакций. При оптимальном времени образования ацетилена балансовое уравнение имеет вид:

vunivere.ru

Некоторые способы получения гомологов ацетилена

Химия  Некоторые способы получения гомологов ацетилена

Некоторые способы получения гомологов ацетилена

просмотров - 108

Способы получения ацетилена

Алкины (ацетилены)

· Карбидный способ

Карбид кальция получают на основе известняка:

обжигают природный известняк при высокой температуре

;

полученную окись кальция сплавляют с углем

;

при взаимодействии с водой карбид кальция образует ацетилен

.

Подобный способ не дает чистый ацетилен, в нем присутствуют производные серы, азота͵ фосфора. Для очистки применяют раствор хлорной извести. Гетероатомы переходят в высшую степень окисления:

.

· Крекинг углеводородов

Пропускают газообразные углеводороды через специальные печи с температурой 1200¸1400 °С. Кроме ацетилена образуются сопутствующие газы - метан и водород.

Термоокислительный крекинг метана

Часть метана тратится на поддержание температуры процесса (около 1400 °С):

Электрокрекинг водорода

Получение ацетилена в электрической дуге с параметрами 7000 В, 1000 А. Газообразные углеводороды пропускают через стальную трубу со скоростью 10 м/с.

· Из карбидов магния и алюминия

Гидролиз карбида магния приводит к пропину. Для получения других гомологов ацетилена применяют смеси карбидов щелочноземельных металлов:

· Дегидрирование галогенпроизводных

Используются дигалогениды:

при элиминировании аллены не образуются.

Процесс протекает в две стадии, как транс-элиминирование. На второй стадии важно, чтобы отщепляющиеся атомы (H и X) располагались в транс-положении!

· Получение производных ацетилена через металлорганические соединения

Более сильная кислота – ацетилен вытесняет более слабую кислоту аммиак из ее соли (амида натрия).

Металлоорганические соединения используются для синтеза функциональных производных ацетилена.

К примеру, карбоновых кислот:

а также спиртов:

Можно также получать кетоны с тройной связью в реакциях с производными карбоновых кислот. Наиболее легко реакция протекает с галогенангидридами:

Δ - нагревание.

Кетоны с тройной связью можно получать по этой же схеме с нитрилами и сложными эфирами карбоновых кислот (задание на дом).

12.3 Общая характеристика реакционной способности ацетиленов

Наличие двух π-связей в молекуле обусловливает возможность реакций присоединения. При этом в отличие от алкенов присоединение может протекать также и по нуклеофильному механизму ?!

Электрофильный характер тройной связи объясняют искажением электронной плотности молекулы вследствие взаимного отталкивания электронных облаков из-за укорочения расстояния между атомами углерода при тройной связи.

возможна атака нуклеофильного реагента Nu.

Вследствие того, что атомы углерода испытывают дефицит электронной плотности, они притягивают ее с соседних атомов. В случае если рядом с тройной связью присутствует атом водорода, то его подвижность резко возрастает.

Константы диссоциации по кислотному типу для различных соединений:

pKA ≈ 22 для ацетиленов, ᴛ.ᴇ. константа диссоциации:Kд=10-22 ;

pKA ≈ 15¸19 для спиртов; аммиак имеет pKA ≈ 30;

pKA = 14 для воды;

pKA≈ 44 для алканов;

pKA≈ 40 для этиленов.

Ацетилены с концевой тройной связью относятся с C-H кислотам. Οʜᴎ могут вытеснять из солей соединения со степенью диссоциации до a ≈ 10-22.

Подобные свойства ацетиленов не находят удовлетворительного объяснения в теории гибридизации.

Читайте также

· Из карбидов магния и алюминия Гидролиз карбида магния приводит к пропину. Для получения других гомологов ацетилена применяют смеси карбидов щелочноземельных металлов: · Дегидрирование галогенпроизводных Используются дигалогениды: при элиминировании аллены... [читать подробенее]

Способы получения ацетилена Алкины (ацетилены) · Карбидный способ Карбид кальция получают на основе известняка: обжигают природный известняк при высокой температуре ; полученную окись кальция сплавляют с углем ; при... [читать подробенее]

oplib.ru