Штамповка изделий из металла – о разновидностях и технологиях процесса. Штамповка металла

это процесс обработки металлов. Виды штамповки и оборудование

Технологический процесс, при котором происходит обработка заготовок, позволяющий получить плоские или объёмные готовые изделия различных форм и размеров, - это штамповка. Рабочим инструментом для такой цели является штамп, который закреплён на прессе или другом оборудовании. Штамповка - это два вида технологии, которые в зависимости от условий выполняются горячим или холодным способом, а потому и оборудование, и технологические нормы отличаются друг от друга.

Категории

Помимо разделения технологии на холодный и горячий способы, штамповка - это целый ряд категорий, на которые подразделяются методы обработки материала. Зависит выбранный способ чаще всего от назначения изделия, но и технологические условия тоже на него влияют. Например, есть способ, при котором отделяется часть заготовки, и это штамповка разделительная. Сюда же входят пробивка, рубка, резка деталей. Есть категория операций, когда применяется горячая штамповка, посредством которой лист металла меняет форму. Их ещё называют формовкой. В результате детали подвергаются гибке, вытяжке и другим процедурам.

Холодная и горячая штамповка реализуются с использованием одного и того же принципа, который предполагает деформирование материала, но в остальном изготовление продукции этими методами имеет много отличий. Предварительный нагрев деталей до определённых (и достаточно высоких) температур предполагается в основном на крупных промышленных предприятиях, каким является, например, металлообрабатывающий завод. Это связано со сложностью такого технологического процесса, большим количеством операций, качественно выполнить которые можно только с точным предварительным расчётом и соблюдением высокой точности степени нагрева заготовки.

Горячий способ

Штампованные детали, обработанные по горячей технологии, должны обладать отменным качеством, поскольку, например, из листового металла разной толщины изготавливают такие ответственные вещи, как днища котлов и другие полусферические изделия, в том числе и ответственные элементы в судостроении. Для нагрева металлической детали используют оборудование, обеспечивающее правильный температурный режим.

Эти устройства и печи могут быть плазменными, электрическими или другими, их достаточно много видов. Перед подачей горячей детали на штамповочный пресс нужно не только норму нагрева рассчитать, но и разработать подробный чертёж уже готового изделия, где обязательно учесть усадку металла после остывания.

Холодная штамповка

Выполнение штамповки холодным способом подразумевает формирование изделия посредством давления, которое оказывают на заготовку рабочие элементы пресса. Усадке такие изделия не подвержены, потому что предварительно их не нагревают. Дальнейшая механическая доработка таким изделиям тоже не нужна после того, как окончена штамповка. Способы штамповки могут быть разными, холодный же является и более удобным, и экономически выгодным.

Материалы, хорошо поддающиеся холодной штамповке, относятся не только к углеродистым или легированным сталям. Штамповочное производство успешно работает и на алюминиевых, и на медных сплавах. Холодный способ выполняется преимущественно с помощью гидравлических прессов, и производство их регулируется ГОСТом. Серийные модели весьма разнообразны, а потому появляется возможность подобрать подходящий станок для производства любых конфигураций и размеров изделий. Штампы для штамповки металлов по своему оснащению очень сильно отличаются от тех, которые работают с такими материалами, как кожа, резина, картон, полимерные сплавы и тому подобное.

Разделительное штампование

Одной из самых распространённых технологическх операций является разделительное штампование, которое отделяет от заготовки часть металла. Этот способ используется почти на всех производственных предприятиях. На штамповочный пресс устанавливают специальные инструменты, которые производят резку, вырубку и пробивку материала. Благодаря этому процессу можно разделять металлические детали хоть по кривой, хоть по прямой линии реза. Резку выполняют самые разные устройства: гильотинные ножницы, вибрационные и дисковые станки и тому подобное. Используется резка для того, чтобы для дальнейшей обработки раскроить заготовки.

Вырубка - другая технологическая операция. Например, нержавеющий лист из металла нужно превратить в детали с замкнутыми контурами. Листовой металл при помощи пробивки снабжают отверстиями любой конфигурации. Нужно сказать, что и этот технологический процесс требует тщательной предварительной подготовки и подробного плана, с расчётом геометрических параметров инструмента, который используется. Иначе качественное изделие может и не получиться. Технологических операций, касающихся штамповки, очень много, потому что требуется изменить начальную конфигурацию деталей. Это гибка, формовка, отбортовка, вытяжка и обжим.

Технологические операции

Наиболее распространённая операция, изменяющая форму детали, это гибка, которая формирует на поверхности заготовки из металла запланированные участки с изгибом. Вытяжкой называется объёмная штамповка. Это операция, с помощью которой получается объёмное изделие из такой плоской металлической поверхности, как, например, металлический нержавеющий лист. Именно с помощью вытяжки он превращается в цилиндр, конус, полусферу или принимает коробчатую конфигурацию. Изделия из листового металла должны иметь бортик по краю и вокруг отверстий, если они внутри заготовки выполнены. Например, отбортовка должна завершать конец трубы, чтобы установить на неё фланец. Такая операция требует наличия специального инструмента.

При помощи обжима происходит обратное действие. Отбортовка расширяет концы заготовок из листового металла, а обжим сужает. Те же концы труб или край полости требуют такой операции, которая осуществляется посредством конической матрицы наружно. Формовка тоже относится к основным операциям, относящимся к штамповке. Она помогает изменить форму отдельным элементам штампованной детали, а наружный контур оставляет неизменным. Объёмная штамповка требует работы специального оборудования и сложных предварительных чертежей, а потому в домашних условиях практически никогда не реализуется.

Выбор пресса

Для обработки металлов, даже самых мягких (например, для штамповки алюминия), требуется специальное оборудование: гидравлический или кривошипный пресс или гильотинные ножницы. И конечно же, необходимы многие знания. Например, как произвести расчёты по расходу материала и выполнить технические чертежи. Требования ГОСТа при этом обязательно учитываются.

Чтобы выбрать нужный пресс для штамповки, сначала нужно чётко представить себе задачу, которую ему предстоит решать. Выполнение таких операций, как пробивка или вырубка, требует использования штамповочного оборудования простого действия, с небольшим ходом ползуна и шайб в процессе обработки. Но уже для вытяжки необходимо совсем другое, более мощное оборудование, где ползун и шайбы совершают значительно более широкий ход. Такая способность есть у оборудования двойного действия.

Оборудование по ГОСТу

Выполнение штамповки в зависимости от условий задачи может быть совершено на оборудовании следующих типов: одно-, двух- и четырёхкривошипном. Последнее - с установкой ползунов крупных размеров. Однако оснащение штамповочного пресса матрицей не зависит от конструктивного исполнения. Основную работу посредством движения выполняет ползун, соединённый нижней своей частью с подвижным штампом. А чтобы ползун пресса двигался, приводной электродвигатель снабжён элементами кинематической цепи: клиноременной передачей, пусковой муфтой, шайбами, кривошипным валом, шатуном, регулирующим величину хода ползуна.

Запускается ползун с помощью ножной пресс-педали, которая связана с пусковой муфтой, после чего начинаются его возвратно-поступательные движения, направленные на рабочий стол пресса. Четырёхшатунный пресс имеет другой принцип действия. Его рабочие органы направляют всё усилие в середину четырёхугольника, который образуют четыре шатуна. Такое устройство успешно используют для изготовления изделий самой сложной конфигурации: асимметричных или габаритных.

Для сложных изделий

Чтобы получить качественные изделия сложной конфигурации, очень широко используется пресс пневматического типа с двумя или тремя ползунами. Пресс двойного действия работает двумя ползунами одновременно: внешний фиксирует заготовку, а внутренний производит вытяжку поверхности металлического листа. Тонкие листы металла штампуют специальными фрикционными прессами, а толстые - гидравлическими, которые имеют более надёжные шайбы.

Отдельная категория штамповочного оборудования - штамповка, управляемым взрывом. Такие устройства направляют мощность взрыва на отдельные участки металлической заготовки (обычно значительной толщины). Это инновационное оборудование, работа которого даже на видео выглядит весьма эффектно. Сгибы и общую конфигурацию сложного изделия обрабатывают с помощью встроенных вибрационных ножниц.

Листовая штамповка

Листовая штамповка (например, изготовление перфолиста) подразумевает процесс пробивания листового металла. Вся остальная штамповка - объёмная. Применяемая оснастка для штамповочного оборудования разделяется на виды. Она может быть инструментальной, импульсной (взрыв, магнитный или гидроимпульс), валковой или штамповкой эластичными средами. Листовой штамповкой можно изготовить пространственные и плоские детали различной массы - от долей грамма, и различных размеров - от долей миллиметра (здесь можно посмотреть на секундную стрелку наручных часов). Также листовой штамповкой изготавливаются детали во многие десятки килограммов по массе и в несколько метров величиной (автомобильная облицовка, ракеты и самолёты).

Используют для этого преимущественно низкоуглеродную сталь, а также и легированную - с особой пластичностью, латунь, медь, алюминий и магний со сплавами, титан и многое другое. Листовая штамповка - это почти все отрасли промышленности: ракето-, самолёто-, тракторо-, авто-, приборостроение, электротехническая промышленность и так далее, можно перечислять всё. Преимущества её велики.

Объёмная штамповка

Объёмная штамповка может быть выполнена и холодным, и горячим способами. Горячая - обработка давлением, где формообразование поковки осуществляется с помощью штампа. Заготовками служат прокат прямоугольного, круглого, квадратного профиля, который разрезается на мерные заготовки (иногда не разрезают, а штампуют прямо из прутка, отделяя затем поковку прямо штамповочной машиной).

Объёмная штамповка применяется при массовом производстве и серийном, что повышает производительность труда и снижает отходы металла. Качество изделий тоже соответствует высоким стандартам. Такой штамповкой получают изделия, исключительно сложные по форме, которые нельзя получить даже свободной ковкой.

Штампы открытые и закрытые

Открытые штампы позволяют наблюдать зазор между неподвижной и подвижной частями станка. При горячей штамповке в зазор вытекает облой - металл, закрывающий выход из полости и заставляющий остальную массу заполнить полость полностью. В процессе деформирования в облой попадают излишки металла. Но удалять облой трудно.

Закрытые штампы не позволяют заглядывать внутрь и наблюдать процесс - полость закрыта. Облой тоже не предусмотрен. Устройство такого штампа зависит от типа станка. Здесь нужно очень строго соблюдать точность объёмов и равенство их в заготовках и поковках: недостаток металла оставит пустыми углы полости, а избыток его сделает поковку больше требуемой по высоте.

fb.ru

Виды штамповки металла

Штамповка металла - процесс контролируемой деформации, при котором тело меняет свою форму под воздействием избыточного давления. Благодаря такой обработке металлическим изделиям придают самые разнообразные формы, которые необходимы им для выполнения своих функциональных обязанностей. Штамповке поддаются детали небольшой толщины, так как сгибать толстую продукцию весьма проблематично.

Холодная штамповка металла

Существует два вида штамповки металлов: холодная и горячая. Первый вариант подразумевает обработку заготовки без ее предварительного нагревания. Этот метод дешевле с точки зрения промышленного производства, так как не требует затрат энергии на доведение металла до определенной температуры. Таким способом обрабатывают в основном тонкие листы, которые и без нагревания хорошо поддаются воздействию.

Процесс холодной штамповки листового металла разбит на несколько этапов, каждый из которых играет важную роль для получения конечного результата. На начальном этапе выполняется процесс уплотнения, который снижает пластичность металла, чтобы изделие лучше держало полученную в результате штамповки форму. Технологически процесс представляет собой прессование металлической заготовки под большим давлением.

На втором этапе производится отжиг изделий при температурах 550-620 градусов по Цельсию в специальных печах. Это позволяет провести процедуру рекристаллизации металлической решетки и внедрению в нее атомов углерода на молекулярном уровне, что позволяет значительно повысить прочность металла. Время отжига зависит от состава сплава и размеров обрабатываемых деталей. Когда подготовка окончена, изделие отправляется на пресс для холодной штамповки металла, который придаст ему нужную форму.

По времени процедура занимает считанные секунды и не требует вмешательство человека. На прессах используются специальные матрицы, изготовленные из твердых сортов стали, реже из других сплавов. Они предназначены для длительной эксплуатации, в процессе которой сохраняют свою первоначальную форму с точностью до миллиметра. Это очень важно, так как холодная штамповка металла производится под конкретные нужды, и отклонения по форме готовой продукции недопустимы, так как это может привести к не состыковкам с другими деталями. Данный способ безвреден для рабочего персонала, так как им не приходится находиться в зоне с высокими температурами. Кроме того отсутствие необходимости предварительного нагрева позволяет довольно просто провести автоматизацию рабочего процесса.

Горячая штамповка металла

Горячая штамповка металла позволяет обрабатывать более толстые заготовки, так как в раскаленном сплаве гораздо слабее межмолекулярные связи, и он лучше поддается сгибанию. Металлические изделия перед началом процедуры проходят те же самые подготовительные этапы, как и в случае с холодной штамповкой. Но оборудование для штамповки металла уже существенно отличается. Оно состоит из двух основных частей: печи и пресса. Печь используется для предварительного нагрева заготовки до температуры красного каления. В таком виде сплав хорошо поддается физическому воздействию и при этом полностью отсутствует риск его пережога.

Для создания оптимальных условий внутри печи современные станки оборудуются высокоточной автоматизированной системой управления. Она требует лишь выставления начальных параметров, которые зависят от типа обрабатываемой детали. Обо всем остальном позаботится компьютер. Прессы для штамповки металла горячим способом изготавливают из твердых, высоколегированных марок стали, которые проходят дополнительную обработку для повышения стойкости к термическим нагрузкам. Они должны выдержать определенное количество технологических операций без потери своих первоначальных характеристик, поэтому очень важно использовать наиболее качественный материал для их производства.

Горячая штамповка требует непосредственного участия человека в производственном процессе. Заготовка быстро остывает в нормальных условиях, так что ее необходимо оперативно доставлять от печи к станку для штамповки металла. Этим занимается рабочий, который при помощи кузнечных клещей переносит изделие на нужное место. Работа в среде с постоянно высоким температурным режимом негативно отражается на организме, поэтому необходимо правильно рассчитывать продолжительность смен, чтобы минимизировать вредное влияние условий на работников. Автоматизация процесса также сталкивается с большими трудностями и требует высоких затрат, поэтому практически нигде не используется.

Для охлаждения деталей не применяют дополнительного оборудования, они остывают естественным путем. В большинстве случаев после штамповки не требуется дополнительной обработки деталей. Исключение составляют изделия для автомобильной промышленности, которые подвергаются процедуре оцинковке. Иногда при штамповке листового металла возникает необходимость обрезать лишние элементы. Для этого используется специальный станок с высокоточным резаком.

Жидкая штамповка металла

Кроме двух перечисленных способов существует еще один, который применяется значительно реже. Он подразумевает жидкую штамповку металла или так называемое литье под давлением, когда сплав заливается в закрытый штамп в жидком состоянии, а окончательное формирование изделия происходит уже в твердом виде. Это позволяет получать детали идеальной формы с улучшенными механическими свойствами. Широкому распространению метода на данном этапе мешает дороговизна и сложность технологического процесса.

Технология штамповки металлов используется для производства большого ассортимента продукции для различных отраслей. Таким способом получают детали автомобильного кузова, разнообразные панели и отделочные материалы, корпуса для бытовой техники. Штамповка является одним из древнейших методов обработки металлов, который дошел до наших дней. Изменилась технология, но принцип остался тот же самый, что и много лет назад.

При помощи объемной штамповки металла получают изделия самой разнообразной формы. Это и специальные уголки, которые используются в анкерных крепях, и разнообразные элементы для оборудования, и детали, используемые в производстве приборов, узлов и агрегатов для всех отраслей промышленности.

Штамповка изделий из металла позволяет получить деталь практически любой формы, чего нельзя добиться при других видах обработки. Это с успехом используется на металлургических заводах, которые могут быстро подстраиваться к новым потребностям рынка. Нужно всего лишь изготовить штамп необходимой формы и можно приступать к выпуску новой продукции.

promplace.ru

Штамповка металла ( изотермическая, взрывом, магнитная) – как сделать изделие быстро и точно? + Видео

1 Основные виды штамповки металлов

Такой способ обработки применяется в мелком, среднем и большом объеме в производствах, специализирующихся на машино- и приборостроении. Штамповка изделий из металла применяется почти во всех отраслях, позволяя создавать любые детали (от стрелок часов до автомобильных дисков и элементов корпуса самолетов). Данная технология имеет очень долгую историю и даже сейчас активно развивается. Постоянно появляются новые методы, использующие силы разного происхождения, кроме гравитации. Деформирование происходит под действием гидравлического давления, электрического тока, магнитного поля и т. д. Далее мы рассмотрим вопросы, связанные с принципом действия штамповочных прессов, видами и методами деформации металла и использованием изделий, созданных таким способом в разных отраслях промышленности.

Деформация листового металла может осуществляться под действием высокого давления либо при комбинировании давления и температуры. Исходя из этого, все типы штамповки можно разделить на две большие группы:

- холодная;

- горячая.

Деформация листового металла

Рекомендуем ознакомиться

Оба типа имеют свои преимущества и недостатки, которые разграничивают сферы их использования. Холодная штамповка осуществляется при температуре ниже точки плавления металла. Это позволяет избежать усадки при остывании, но накладывает ограничения на форму конечного изделия. Таким методом создают детали без большого количества рельефных элементов, например, детали корпуса автомобиля. Основные требования к используемому материалу при холодной штамповке - высокая пластичность и отсутствие хрупких деформаций. Метод подходит для низкоуглеродистых и легированных сталей, меди, латуни, сплавов алюминия и магния, титана. Поверхность изделий получается ровной, гладкой, размеры продукции с высокой точностью соответствуют заданным.

В зависимости от вида готовой продукции холодная штамповка может быть листовой и объемной. Листовая предназначена для создания таких элементов, как корпуса приборов, детали автомобильного кузова, различные пластины сложной геометрической формы. Заготовки сохраняют свою первоначальную толщину, изменяется только их геометрическая форма. При помощи объемной штамповки производят детали, к которым выдвигаются требования особой надежности и точных геометрических размеров: коленвалы автомобилей, шаровые опоры и т. п. В процессе таких деформаций происходят вдавливание одних структурных элементов поверхности и выдавливание других.

Преимущества листовой штамповки перед обычной резкой довольно значительные. Во-первых, такая поковка имеет большую производительность - до 40 тысяч деталей за смену. Во-вторых, таким способом можно создать изделие большой мощности при малой толщине материала, например, оборудовав конструкцию ребрами жесткости, что сделать практически невозможно при любом типе резки. Поверхность полученных деталей ровная, не требует шлифовки и грунтовки перед покраской. Все перечисленные преимущества позволили повсеместно внедрить методы штамповки во всех отраслях промышленности, особенно в автомобилестроении, авиации и электронном производстве.

Листовая штамповка деталей

Горячая штамповка, или ковка, требует предварительного нагрева самой заготовки либо заготовки и штамповочного молота. Данным методом создаются детали сложной геометрической формы, требующие дальнейшей механической обработки, поскольку на стыке пресс-форм остается часть материала. Поверхность изделий вследствие нагревания до высокой температуры покрывается пленкой окислов, которые удаляются на последующих этапах производства.

Данный метод штамповки производится посредством действия на горячую деталь, которая находится между подвижной и неподвижной частями пресса. В зависимости от зазора между частями штампа ковку делят на два вида:

- В открытых штампах. Такой способ предполагает наличие небольшого зазора между плоскостями пресса. В это пространство вытекают излишки металла - облой. Он перекрывает все свободное пространство, вследствие чего остальной материал вынужден занять свое место в пресс-форме. Такой метод дает возможность производить детали точных геометрических размеров, но требует последующих технологических операций по удалению облоя.

- Штамповка в закрытых штампах. Данный вид горячей ковки происходит посредством действия пресс-форм, между которыми не остается зазор. В результате получается закрытая полость, в которой формируется изделие. Заготовки для такой штамповки должны иметь точно рассчитанные размеры, форму и толщину. Одно из преимуществ закрытых штампов - практически полное отсутствие облоя, так что такое производство является более эффективным, хотя и требует тщательной подготовки исходного материала.

2 Альтернативные методы штамповки металла

Ковка и штамповка могут осуществляться не только давлением молотов и высокой температурой, но и посредством других сил.

Ковка металла

Рассмотрим наиболее распространенные виды деформации металлов:

- В производстве деталей для самолетов и ракет широко используется штамповка взрывом (рис. 1). Технологический процесс формирования деталей производят в бассейне с водой, расположив заготовку на пресс-форму, над которой размещается заряд взрывчатого вещества. После детонации взрывная волна в комбинации со смесью газов высокого давления действует на заготовку, придавая ей нужную форму. Таким методом формируются сложные элементы для авиации и ракетостроения, взрывом патрубка для моторов приобретают плавные изгибы, так как в водной среде не происходит их разрыв.

- Магнитно-импульсная ковка и штамповка (рис. 2) осуществляются путем преобразования электрического тока и сопутствующего ему магнитного поля в механические деформации заготовки. Процесс осуществляется очень быстро - за десятые доли секунды.

- Электрогидравлическая штамповка (рис. 3) основана на действии высокого напряжения в среде жидкости. В результате замыкания контактов проводника возникают высокая температура и волна давления, что делает данный метод похожим на деформацию взрывом.

- Изотермическая штамповка является одним из альтернативных подвидов горячей ковки. Отличие заключается в том, что пресс-форма и заготовка разогреваются до температуры плавления металла, которая поддерживается на протяжении всего процесса. В результате такого действия пресса исключается риск возникновения трещин, связанных с перепадом температур. Внутри формы металл получает свойства пластичного материала и с высокой точностью заполняет все пустоты. Изделия получают точную форму и размеры, практически не нуждаются в дальнейшей обработке (рис. 4).

- Валковая штамповка (рис. 5) осуществляется посредством прокатывания заготовки на твердосплавных пресс-валах. После такой обработки деталь получает заданную форму, повышаются механические свойства вследствие возникновения направленности микроструктур металла.

3 Преимущества использования методов штамповки

Изготовление деталей при помощи высокого давления позволяет создавать детали практически любой формы, значительно уменьшая расход материала. По сравнению с резкой листовой материал под прессом не теряет механических свойств.

Штамповка довольно проста в применении как на больших предприятиях, так и в мелкосерийном производстве.

Изготовление деталей при помощи высокого давления

Данная высокоскоростная технологическая операция позволяет получать от 30 до 40 тысяч деталей в сутки. После завершения штамповки изделия нуждаются только в минимальной доработке: снятии облоя, шлифовке и полировке.

Универсальность применения метода обеспечивается возможностью быстрой замены пресс-форм, расположенных на молотах. Штамповка доказывает свою высокую результативность при внедрении на производствах разного типа (от точного приборостроения до создания автомобилей, самолетов и ракет).

Такие виды механического деформирования, как магнитная, взрывная и электрогидравлическая штамповки, позволяют создавать сплошные конструкции практически любого размера без швов.

4 Заключение по теме

Штамповка применяется уже очень давно, так как происходит от ковки металлов - процесса, развивающегося вместе с человечеством, без которого невозможно представить себе создание орудий труда, строительных инструментов и оружия.

Современные методы изготовления деталей требуют не только высокой точности, но и экономии материала. Тогда как при резке металла очень большая его часть уходит в стружку, штамповка с максимальной рациональностью расходует материал, придавая ему форму, практически не нуждающуюся в дальнейшей обработке.

Хотя прессы, используемые для штамповки, постоянно развиваются, увеличивая мощность и производительность, их технические характеристики иногда не позволяют создать детали очень больших размеров. В таком случае на помощь приходят альтернативные методы, которые используют гидравлические, взрывные и электромагнитные силы.

Внедрение на производство данных методов позволяет сократить расход материалов, увеличить точность и надежность изделий и ускорить технологические процессы производства.

tutmet.ru

Штамповка изделий из металла – технологии изготовления + Видео

Штамповка изделий из металла признается специалистами по-настоящему передовым методом выпуска разных по назначению деталей. Она придает готовым изделиям требующиеся размеры и формы посредством пластической деформации.

Разновидности штампования – каждой детали своя технология

Штамповочные мероприятия делятся на формоизменяющие и разъединительные. Под формоизменяющими процессами понимают такие операции, как холодное выдавливание, вытяжка, формовка. Разъединительное штампование – это процедуры, при которых металл (обычно листовой) делится на заданные геометрические части (рубка, резка, пробивка).

Рассматриваемый нами процесс получения штампованных деталей может быть объемным либо листовым.

Процесс получения штампованных деталей

Если изготовление деталей производится из металлических листов толщиной не более 6 миллиметров, речь идет о листовой штамповке. Во всех остальных случаях говорят об объемной операции. Штампование выполняется при помощи специальных механизмов, которые называют прессами. Они способны посредством механического воздействия деформировать исходную заготовку.

Штамповка листов металла выполняется по разным схемам в зависимости от оснастки, используемой для изменения размеров и формы материала. С этой точки зрения штампование бывает:

- валковым;

- гидро- или магнитно-импульсным;

- эластичными средами;

- взрывом;

- в инструментальных штампах.

Штамповка листов металла

Изготовление штампованных изделий выполняется по двум технологиям – холодной и горячей. Далее мы рассмотрим наиболее часто используемые способы производства разнообразных деталей штампованием.

Горячая объемная штамповка для массового изготовления изделий

Под таким процессом понимают методику обработки металлических заготовок давлением. Сырьем для операции выступает прокат – периодический, прямоугольного, квадратного или круглого профилей. Его перед обработкой режут на заготовки определенных размеров. В некоторых случаях поковка отделяется от проката непосредственно на агрегате для штампования.

Обработка металлических заготовок давлением

Обязательным атрибутом горячей объемной операции является штамп – специальный инструмент с выступами и полостями. При заливке металл заполняет эти «неровности». На финальном этапе штамповки по конфигурации поковки образуется замкнутая единая полость. Штампы могут быть закрытыми и открытыми.

Объемное горячее штампование рекомендуется производить при массовом и крупносерийном производстве деталей. Данная технология позволяет получать сложные изделия (по форме). Также она характеризуется следующими достоинствами:

- отличное качество поверхности получаемых деталей;

- высокая производительность рабочего процесса;

- безупречная точность формы штампованных деталей;

- малый объем отходов металла.

Объемное горячее штампование

Горячая листовая штамповка применяется тогда, когда металлические изделия производятся из листов 3–4 миллиметра по толщине. Начальная заготовка при этом нагревается в специальных электрических либо пламенных устройствах-печах.

Холодная листовая штамповка – гарантия получения высокоточных деталей

Данная операция имеет ряд достоинств:

- экономическая целесообразность использования ХЛШ (холодной листовой штамповки) и при производстве изделий мелкими партиями, и тогда, когда осуществляется массовое изготовление деталей;

- возможность выпуска продукции с высокой жесткостью и показателем прочности при минимальном ее весе;

- простота автоматизации и качественной механизации штамповочных операций – один агрегат за 8–12 часов способен «выдать» до 35–40 тысяч готовых изделий;

- достойное качество получаемых поверхностей и отличная точность параметров деталей – отделочные процедуры за счет этого сокращаются до минимума;

- экономия расхода металла;

- возможность изготовления мелких и крупных по размерам деталей.

Массовое изготовление деталей

При ХЛШ используют заготовки из латуни, легированных пластичных металлических сплавов, титановых, магниевых и алюминиевых композиций, низкоуглеродистых сталей. Исходный материал подается в штамповочный агрегат в виде лент и полос в рулонах, листов, полученных методом прокатки. Холодная штамповка востребована при выпуске изделий для приборо- и тракторостроительной промышленности, ракето-, самолето- и автопредприятий.

Объемная штамповка по «холодной» технологии незаменима при производстве:

- элементов вертолетов – втулок винтов и других деталей;

- коленвалов двигателей внутреннего сгорания;

- опор (шаровых) автомобильных подвесок;

- различных метизов – зубчатых шайб, косых шайб и так далее;

- любых высоконагруженных и высокоточных изделий.

Производство различных метизов

Объемная холодная штамповка позволяет получать указанные детали без царапин и рисок, а также иных поверхностных дефектов.

Оцените статью: Поделитесь с друзьями!remoskop.ru

Горячая штамповка металла и ее технология

Штамповка горячим способом металлической заготовки способствует ее деформации в нагретом состоянии, чтобы придать соответствующую форму изделию. Эти технологии применяются в тяжелом машиностроении, и они по-своему уникальны.

Суть технологии

Горячая штамповка металла заключается в нагревании изделия и давлением заданного штампа формируется деталь. При этом изменение температурного режима производится до состояния, который бы образовался при ковке.

Чтобы не было вытекания металла, в конструкции штампа предусматриваются специальные полости в виде выступов. Так формируется поверхность в виде ручья соответствующая замкнутому типу, а конфигурация выполненного изделия соответствует его форме.

Исполнение горячей штамповки производиться из разнопрофильных брусков сечения: прямоугольного, квадратного или круглого. В исключительных случаях технологический процесс штамповки изделий выполняется из прутка. Для начала производят поковку с заданными размерами, а после ее делят на части. Заготовки для штампов выполняют обычно из металлического прутка.

Эффективность технологического процесса заключается в том, что ее можно применять в производстве серийных заготовок.

При применении этой технологии предприятия имеют множество преимуществ:

- Снижается процент образования металлических отходов.

- Производительность труда растет.

- Возможность выполнения сложных конструктивных элементов.

- Обеспечение точности геометрических размеров.

- Заготовки отличаются высоким качеством поверхности.

Технология изготовления детали объемной штамповкой следующая:

- резка заготовки в размер;

- нагревание в печи;

- 1 переход;

- 2 переход;

- 3 переход;

- устранение облоя и обработка металла.

По технологии штамповки выполняется огромный перечень действий от загрузки болванки в обрабатываемую зону, завершая изыманием из печи. Алгоритм подразумевает выполнение работ:

- Штампы используются с закрытым или открытым ручьями.

- Выполнить конструкторскую документацию на разработку поковки.

- Продумать за какое количество переходов выполняется заготовка.

- Выбрать подходящее оборудование, продумать, какие использовать штампы.

- Произвести нагрев поковки, выбирая способ нагрева штампа и режимов работы оборудования.

- Исходя из требований качества обработки детали, произвести оценку, какие завершающие операции проводить.

- Подсчитать технико-экономические показатели заданного техпроцесса.

По отношению к ковке метод горячего штампования обладает своими достоинствами и недочетами:

| № п/п | Достоинства | Недостатки |

| 1. | Высокая производительность трудового процесса | Лимиты по массе получаемых деталей и заготовок, не более — 3,5 тонн |

| 2. | Качество обрабатываемой поверхности, допуском и припусков почти в 4 раза меньше; при выполнении калибровки получаемые допуски составляют 0,05 мм, поэтому мехобработке подвергаются лишь места сопряжений со смежными изделиями, а остальных поверхностей достаточная шероховатость и точность | Деформация выше, исходя из этого, используется мощное оборудование, это происходит, потому что деформации подвергается заготовка полностью, при этом течь металла подвергается сопротивлению, создаваемого стенками штампа |

| 3. | Возможность получения конструктивных элементов сложной конфигурации | Достаточно высокая цена оборудования, так как оно сложное и выполняется из качественного материала, а применяется лишь для изготовления одного вида изделия |

| 4. | Простота выполняемых операций, для этого необязательно иметь большой стаж работы, программа обучения штамповщика несложная |

Для горячей штамповки металла применяется несколько известных технологий, зависимых от следующих параметров:

- выбора оборудования;

- геометрических размеров;

- материала заготовки.

Выбор технологии

По выбранной технологии можно производить несколько типов деталей:

► Удлиненные — к ним относятся рычаги, валы, воротки и иные. Обработка производится плашмя при использовании штамповочного пресса. Последним этапом этой работы является фасонирование, исполняемое в заготовительных вальцах для ковки.

► Дисковые – к ним относятся кольца, диски, шестерни, крышки и иные изделия. При выполнении данной операции используется метод осадки, производимый в торец заготовки. Для этого процесса применяются штамповочные переходы.

Таблица типовых изделий для разной формы поковок с подробным описанием:

| № п/п | Краткое описание характеристики | Типовые изделия |

| Изделия удлиненной конфигурации | ||

| 1. | Прямая ось | Балки, валы, втулки, шатуны |

| 2. | Изогнутые по оси | Рычаги, предназначенные для рулевого управления |

| Симметричные | ||

| 1. | Круглые изделия | Фланцы, шестеренки и ступицы |

| 2. | Квадратные и многоугольные | Гайки, фланцевые соединения и ступицы |

| 3. | Изделия, имеющие отростки | Типа вилки и крестовины |

| Иные изделия | ||

| 1. | Комбинированной формы | Коленвалы, поворотные кулачки |

| 2. | С количеством необрабатываемых поверхностей большего объема | Рычажные элементы для переключения передач, крюки для буксира и балки для параллельных осей |

| 3. | С внутренними отверстиями и заглублениями | Валы с полостями, шестеренчатые блоки и детали для фланцевых соединений |

► Штамповочные ручьи, которые в свою очередь подразделяются на:

- Протяжные (увеличивается длина отдельных элементов на обрабатываемой заготовки, именно по этой части производится нанесение ударов с кантованием детали).

- Заготовительные (выполнение фасонирования детали или равномерное перераспределение металлической массы с минимальными потерями).

- Пережимные (при этом одновременно уменьшается высота и увеличивается ширины обрабатываемой заготовки).

- Подкатные (диаметр отдельных участков увеличивается при распределении металла по оси заготовки).

- Гибочные (производится формирование поковки заготовки с изгибом по оси под 90 0).

► Разновидности штамповочных ручьев:

- Черновые – конфигурация обрабатываемого материала в большей степени приближена к форме поковки. К особенностям относятся увеличенная глубина, радиусы и уклоны по отношению к параметрам изделия, выполненного начисто.

- Чистовые – при приобретении требуемой формы увеличиваются размеры на ту величину, на которую увеличиваются усадки металлической заготовки. Металлопрокат располагают в центральной оси штампа, так как на его оказываются максимальные усилия.

О схемах штампов

► В производственном процессе применяются две схемы горячего штампования:

- Закрытого типа – по заданной технологии между частями штампа неподвижной и подвижной просвечиваются небольшие зазоры минимальны. Для исполнения изделий применяются прессы с выступом наверху рабочего инструмента, а внизу размещена полость. Или, напротив, на молотах при выступе снизу, в полости в верхней части используемого инструмента. Этот способ применяется, когда объемы готового изделия и поковки соответствуют по параметрам. Штампы этой разновидности имеют одновременно две полости для разъема, расположенные под углом 900, относительно друг друга.

- Открытого типа – принцип их работы основан на том, что между неподвижной и подвижной частями обеспечивается зазор, в который выливается лишний металл. Их можно применять для поковок любого размера.

► Преимущества производства с использованием открытых типом штампов:

- Безупречное качество поверхности.

- Однородная структура материала.

- Экономия металла.

- Возможность применения материалов с невысокими показателями пластичности, так как воздействует высокое напряжение и обеспечивается неравномерность при сжатии.

Применяемое оборудование

Даже если обрабатываемый материал имеет мягкую структуру, использование оборудования для придания заданной формы обязательно. К этому оборудованию можно отнести:

- Гидравлические прессы.

- Гильотины.

- Кривошипно-шатунные механизмы.

Также нужно правильно выполнять расчеты по расходу материалов и выполнять чертежи, с учетом требований государственных стандартов.

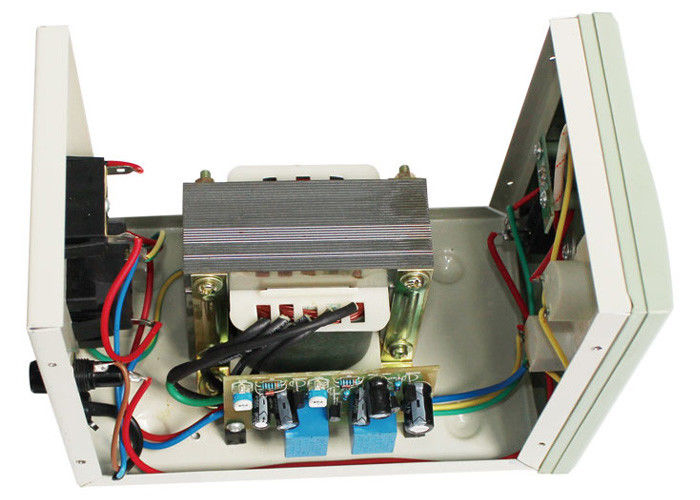

Если рассматривать штамповочный станок, то в его состав входят следующие конструктивные элементы:

- исполнительный механизм, соответствующий типу станка;

- мотор для приведения оборудования в движение;

- передачи, обеспечивающей движение от одного механизма к другому.

Видео: горячая штамповка металла — автоматизированные линии.

О работе механизмов

► Кривошипно — шатунные прессы. Принцип действия его заключается во вращении привода, который, в свою очередь, преобразует движение в возвратно-поступательное на установленном ползуне. Детали технического устройства выполняются из стали прочной структуры с ребрами жесткости.

Движется ползун по заданному режиму, при этом на него воздействует усилие в 8000 т. Установки кривошипного типа, используемые на производствах, снижают себестоимость деталей, а также упрощают их изготовление. Экономия составляет около 30%. Станки подразделяются на: простые, с двойным действием или с тройным действием.

С помощью технического устройства можно выполнять следующие технологические решения:

- Производство штампованных деталей при открытых или закрытых матрицах.

- Исполнение заусенца.

- Выдавливание заготовок.

- Прошивку.

- Обработку одновременно несколькими способами.

Под воздействием одной ударной нагрузки механические прессы производят работу, но при ударе меньшей силой от гидравлического пресса получается лучшие эффект. В связи с этим гидравлику используют для крупногабаритных и толстостенных деталей.

► Гидравлические прессы. Завод — изготовитель выпускает оборудование для ковки, создания продавливающих усилий и проштамповывания поверхности. Переработка металлических отходов с их помощью тоже результативна. Принцип действия заключается в увеличении силы давления на изделие в несколько раз.

Выглядит пресс следующим образом: это два цилиндра, заполненные водой и между ними расположена труба. В каждом цилиндре находятся поршни, а основа принципа работы заложена на законе Паскаля.

► Радиально-ковочные механизмы. Заготовка располагается в модуле, в котором осуществляется нагрев по принципу индукции. После того как материал становиться мягким она подается на захват через конвейерный механизм непосредственно в зону обработки. В процессе приобретения нужной формы заготовка вращается, что обеспечивает ее равномерную обработку. Ковка детали осуществляется бойками.

Функционирование пресса производиться от мотора, присоединенного к клиноременным передачам. Их вертикальное размещение передает движение на боек и шатунный механизм. Для синхронности работы в устройстве расположены копирные барабаны. Червячные передачи приводят в работу держатель электромотором. Притормаживание движений осуществляется пружинной муфтой.

metmastanki.ru

технология, штампы, станок, пресс и другое оборудование для штамповки листового металла

С помощью листовой штамповки различными отраслями промышленности сейчас производятся изделия в достаточно широкой номенклатуре. Это один из многих способов обработки металла, который используются человеком очень давно.

Общие принципы штамповки

Процесс производства изделий из металлического листа штамповкой — это основа изготовления многих видов продукции в виде готовых деталей и различных полуфабрикатов. Изделие получается путём деформации листовой заготовки под действием внешнего давления.

Процесс производства изделий из металлического листа штамповкой — это основа изготовления многих видов продукции в виде готовых деталей и различных полуфабрикатов. Изделие получается путём деформации листовой заготовки под действием внешнего давления.

Технология листовой штамповки металла известна ещё из древности, когда таким путём человек научился обзаводиться оружием, когда у него появилась потребность в различных украшениях и предметах бытового назначения. Ещё с середины 18-го века этот способ обработки металла начал совершенствоваться, благодаря чему появились первые технологии серийного производства различных предметов, пользующихся большим спросом у населения. Важно, что штампованные детали в большинстве своём являются высококачественными и обладают отличными свойствами при эксплуатации.

Лишь в 20-м столетии приёмы штамповки листовой стали достигли более высокого производственного уровня. Большим двигателем в развитии этого производства стала автомобильная отрасль, ведь именно путём штамповки получают детали автомобильных кузовов и другие детали любых транспортных средств. Теперь штамповка глубоко внедрена в такие отрасли, как ракетостроение, строительство судов и самолётов. Штамповочная технология стала просто незаменимой в современном машиностроении.

Популярность технологий штамповки объясняется их следующими качествами:

- возможностью наладить механизированные и автоматизированные производственные процессы, роторно-конвейерные линии производства;

- доступностью простых приёмов изготовления металлических полуфабрикатов любых геометрических форм и размеров;

- снижением себестоимости производства высокоточных взаимозаменяемых деталей без последующих обработок абразивными и режущими инструментами.

Следует отметить, что горячая и холодная штамповка листового металла служит надёжной гарантией того, что полученные детали не будут иметь излишней металлоёмкости, их форма будет рациональной, а прочность не уступит исходному материалу. Штамповка листового металла позволяют получать массивные изделия для машиностроительной и судостроительной отраслей, одновременно и филигранные изделия с тонкими стенками для различных бытовых приборов.

Часто предприниматель организует оказание услуг листовой штамповки на заказ. Для этого клиент обязан предоставить ему чертёж требуемой детали и материал, из которого её следует изготовить. Если у заказчика отсутствует нужный листовой материал, он может купить его у производителя. Стоимость таких услуг напрямую связана со сложностью заказываемых деталей. Если для выполнения работы требуется изготовление специального пресса, то стоимость услуги значительно возрастает.

Технологические особенности штамповки

Сырьём для получения изделий методом штамповки являются полосы и листы из стали и других металлов, различные ленты, профилированные заготовки.

Штамповка разделяется на горячую и холодную, но предпочтение производственники всё же отдают холодной, так как в этом случае не требуется энергозатратных операций нагрева исходного материала. Горячая листовая штамповка металла применяется в тех случаях, когда штамповочное оборудование не обладает достаточной мощностью, чтобы деформировать листы большой толщины. Второй причиной применения горячей штамповки является низкая пластичность исходного материала, когда в холодном состоянии его деформации начинают носить не пластичный, а разрушающий характер.

Методы листовой штамповки делят на операции разделительного и формоизменяющего типов. Разделительные операции применяются для получения деформации сдвига по контуру производимой детали из металла.

К разделительным операциям штамповки нужно отнести:

- резку металлических листов гильотинными, дисковыми или вибрационными ножницами по прямой или кривой линии;

- пробивку или прошивку листа для получения в заготовке отверстий требуемой формы и нужного размера;

- вырубку деталей, имеющих замкнутый контур.

Изменение же формы деталей при штамповке не требует разрушения целостности листа, таким путём лишь получают требуемые конфигурации деталей и их заданные размеры.

К формоизменяющим операциям можно причислить:

- отбортовку или создание бортиков на изделии по заданным контурам и размерам;

- вытяжку, благодаря которой на деталях получают различные полости и геометрические формы;

- обжимку, когда конической матрицей получают сужение торцевых участков металлических полых заготовок;

- гибку и формовку, благодаря которым плоские детали получают изогнутую конфигурацию.

При холодной штамповке чаще используют листовой материал из медных или алюминиевых сплавов. Широко используются и листы углеродистой и легированной стали. Нередко штамповке подвергаются материалы неметаллической природы, это заготовки из картона, кожи, пластмассы.

Станки и пресса для штамповки

Работы по штамповке листового металла выполняются с помощью специальных штампов, которые изготавливают из стали инструментального класса. Обычно штамп состоит из двух частей – подвижной и неподвижной. В подвижную часть станка устанавливается пуансон, а в неподвижную – матрица. Это рабочие элементы большинства штампов, именно при сближении их и происходит деформация листового металла и получение штампованных деталей.

Пуансон и матрицу крепят к рабочим элементам пресса для штамповки листового металла. К исполнительному элементу пресса закрепляется пуансон, а матрицу закрепляют на рабочем столе станка.

Пуансон и матрицу крепят к рабочим элементам пресса для штамповки листового металла. К исполнительному элементу пресса закрепляется пуансон, а матрицу закрепляют на рабочем столе станка.

Рабочие элементы штампов изготавливают из дорогих стальных сплавов инструментального класса. В случаях же штамповки мягких металлов, например, меди, алюминия, для изготовления штампов можно использовать и более дешёвые материалы, включая пластмассы и даже прессованную древесину.

Чтобы понизить себестоимость штамповки больших по размерам и по весу деталей, изготавливаемых малыми партиями, матрицы штампов иногда изготавливают даже из бетона или чугуна. А в качестве пуансона применяют специальный контейнер, заполненный водой. Контейнер размещается над матрицей, опускается вниз до упора. Затем внутри контейнера инициируется пороховой заряд, благодаря которому достигается требуемое давление на обрабатываемый металл. Происходит его деформация и при этом формируется нужная заготовка или готовая деталь.

Основными видами штамповочного оборудования являются станок для листовой штамповки и гильотинные или вибрационные ножницы. Ножницы используют для раскроя металлического листового материала, обычно они легки в эксплуатации и обладают высокой функциональностью. А вот подборку пресса следует производить, исходя из вида операций, которые будут с его помощью выполняться. Часто на производстве устанавливают пресс кривошипного типа, так как его работа очень проста и не требует интенсивного обслуживания.

Разберёмся с этим принципом работы:

- с помощью клиноремённой передачи от двигателя через муфту на кривошип передаётся требуемое вращательное движение;

- шатун, который можно регулировать по длине хода, передаёт своё движение на ползун устройства;

- запуск рабочего хода ползуна с пуансоном осуществляется с помощью педальной муфты.

Чтобы выполнять прессовку простых по конфигурации деталей, достаточно иметь обычный прессовый станок и штампы для листовой штамповки. Для того же, чтобы штамповать изделия средней и высокой сложности, потребуется особый тип прессового устройства, которое снабжено двумя и более ползунами и более сложные комплекты штампов.

Чтобы выполнять прессовку простых по конфигурации деталей, достаточно иметь обычный прессовый станок и штампы для листовой штамповки. Для того же, чтобы штамповать изделия средней и высокой сложности, потребуется особый тип прессового устройства, которое снабжено двумя и более ползунами и более сложные комплекты штампов.

При обработке металла совершает движение лишь пуансон, который закреплён на ползуне прессового станка. Неподвижная матрица снизу представляет опору, на которой и происходит требуемая деформация листовой заготовки.

Чтобы изготавливать изделия высокой точности и без дефектов, потребуется специальное оборудование, не образующее при воздействии на металл трещин, заусенец, рисок и царапин. При холодной штамповке пуансон должен преодолеть большое сопротивление холодного металла. Таким путём получать изделия сложной формы без дефектов проблематично. Выходом из этой ситуации является горячая штамповка.

Промежуточным этапом между холодной и горячей штамповкой является обработка листового материала давлением или объемная листовая штамповка металла. Заготовка при этом не нагревается предварительно, она также остаётся холодной. Просто движение ползуна с пуансоном происходит в замедленном темпе, а в качестве заготовок используются тонколистовой металл, полоса, лента. При этом способе обработки практически не происходит изменение толщины металлической заготовки, получить же изделия пространственной конфигурации без дефектов вполне возможно. Но для этого требуется применять лишь материалы высокой пластичности, не склонные к деформациям сдвига.

Популярные публикации:

Какой выбрать кузнечный молот?

Технология формовочного литья алюминия своими руками.

Какой купить станок гидроабразивной резки металла?

Покупка оборудования для штамповки

Компании, производящие оборудование для холодной и горячей штамповки металлов, проводят постоянные модификации своих станков с той целью, чтобы оно позволяло получать высококачественные детали и функционировать длительный срок.

К такому оборудованию относятся:

- электрические пресса;

- пневматические пресса;

- гидравлические прессовые устройства.

Продажи производятся непосредственно с сайтов компаний-производителей, где с клиентом предварительно проводятся различные беседы консультационного типа. Большинство этих компаний занимаются изготовлением не только стандартной прессовой техники, но и производят оборудование с учётом требований заказчиков.

Современные гидравлические прессовые станки изготовлены из такого металла, что практически могут создавать деформации любого материала. На сайте производителя клиенту предлагают прессовое оборудование в широкой номенклатуре. Чтобы купить оборудование для листовой штамповки, достаточно оформить свой заказ и произвести предварительную оплату.

Условия доставки заказа в любой регион РФ также нужно обговорить заранее. Компании охотно оказывают транспортные услуги, но уже за дополнительную плату. По дополнительному же договору специалисты поставщика берутся за установку и пуско-наладку поставляемых прессовых устройств. Очень важно при этом не забыть оформить договорённость на гарантийное обслуживание станков, которая предусматривает их бесплатный ремонт в случае выхода из строя в период действия гарантии поставщика.

namillion.com

Холодная штамповка – щадящий и эффективный метод производста

1 Что дает материалу холодная деформация?

Металловеды и люди, связанные с производством, знают, что такое штампование, но мы все-таки уделим немного внимания и расшифруем этот термин. Это процесс пластической деформации материала, в результате чего последний приобретает заданные размеры и формы. Если есть воздействие больших температур, то речь идет о горячем деформировании, но мы более подробно остановимся на холодной штамповке металла, которая проходит без термического влияния.

Фото холодной штамповки металла

Рекомендуем ознакомиться

Все операции в этом случае выполняются в специальных технологических оснастках (штампах) и обязательно сопровождаются упрочнением. Благодаря чему готовое изделие отличается повышенным значением этой характеристики. А вот его пластические свойства, напротив, ухудшаются. Однако повышение прочности имеет и некоторые побочные эффекты, например, материал становится более хрупким и т. д. Поэтому между операциями осуществляют рекристаллизационный отжиг. Детали отличаются повышенной точностью и прекрасным качеством.

2 Листовая и объемная штамповка – в чем разница?

Особенностью холодной объемной штамповки является температура заготовок, которая не должна превышать ковочную. Это способствует увеличению сопротивления металла, а, следовательно, его текучесть снижается. Этим методом изготавливают элементы повышенной точности. К достоинствам относится отсутствие различных дефектов, таких как царапины, горячие трещины, риски, усадка. Однако из-за повышенного сопротивления внутри материала изготовить деталь сложной формы не удастся, для этого нужно прибегнуть к горячей штамповке.

На фото - горячая штамповка

Следующий вид – листовая штамповка. Ее особенностью является форма заготовки – лист, лента, полоса. Этим методом можно получить самые разнообразные изделия массой от нескольких грамм до десятков килограмм. В основном толщина стенок получаемых деталей такая, как у исходного материла. Получить пространственные элементы можно только из достаточно пластических металлов.

3 Какой путь проделывает деталь?

Сегодня существует множество специальных программ проектирования штампов для холодной штамповки, однако они неавтономные и в основном неразрывно связаны со всей системой. Чертежи могут быть как двумерными, так и современными, выполненными в формате 3D. А сам процесс требует некоторых навыков, знания компьютера и выполняется в такой последовательности:

- нанесение эскиза;

- изучение схемы раскроя и ее проверка специальной программой;

- редактирование;

- повторная проверка размеров;

- нанесение рабочих отверстий.

Фото штампов для холодной штамповки

Далее следует довольно тяжелый и ответственный процесс изготовления штампов холодной штамповки. После окончательной подготовки чертежа изделие разделяют на отдельные части, внимательно изучают их. Обязательно необходимо уделить особое внимание техническим требованиям, предъявляемым к готовой детали. Затем составляют для каждого элемента маршрутно-технологическую карту с учетом всех нюансов, начиная от времени, потраченного на изготовление, и заканчивая характеристиками. Следует заметить, что в этом процессе не может быть мелочей, так как любой, даже самый незначительный недочет приведет к дефектам. Имеет значение последовательность операций, правильное распределение материала, подбор оборудования и режимов.

К качеству штампов для холодной штамповки тоже предъявляются весьма серьезные требования. Ведь именно от них зависит размер, форма и чистота поверхности готового изделия.

На фото - формирование элементов листовым способом

Формирование элементов листовым способом подразумевает ряд операций. Сначала материал поступает на стан, где вырезаются либо выдавливаются части детали. Затем следуют формоизменяющие операции. К ним относятся гибка, обжим, формовка и вытяжка. При этом не стоит недооценивать и роль вспомогательных процессов. Это отжиг и травление, благодаря которым задаются желаемые механические свойства. Еще можно повысить износостойкость с помощью дополнительных защитных покрытий. Кроме того, детали подвергают правке, очистке и смазке.

Технологический процесс объемной холодной штамповки делится на две основные схемы. Первая состоит из трех операций. Предварительно проводят термическую обработку металла с целью его разупрочнения. Затем подготавливают поверхность проката и осуществляют непосредственно штамповку. Но можно придерживаться и иной схемы, включающей в себя 4 этапа. В этом случае сначала подготавливают мерные заготовки, а потом уже проводят все операции аналогично первой схеме.

tutmet.ru