Ремонт блока цилиндров двигателя: что нужно знать. Ремонт блока

Восстановление блока цилиндров двигателя: дефектовка и ремонт

Как известно, блок цилиндров двигателя является основой любого ДВС. Фактически, блок представляет собой объемную деталь, внутри которой размещаются различные узлы и механизмы (поршни и кольца, а также гильзы ЦПГ, коленчатый вал, шатуны КШМ и т.д.).

Также на блок цилиндров через прокладку устанавливается головка блока цилиндров, которая является «продолжением» блока. В ГБЦ находится ГРМ. При этом как узлы внутри блока, так и в ГБЦ подвергаются значительным механическим и температурным нагрузкам во время работы двигателя.Не удивительно, что повреждения блока цилиндров не только нарушат работоспособность, но и выведут из строя силовой агрегат. По этой причине восстановление блока и его ремонт должен быть выполнен качественно и своевременно.

Читайте в этой статье

Основные дефекты и неисправности блока цилиндров двигателя

Начнем с того, что существует два вида блоков цилиндров:

- чугунные БЦ;

- блоки из алюминиевых сплавов;

Как правило, блоки из чугуна дополнительно упрочнены при помощи графита, а облегченные изделия из алюминия делают гильзованными (в блок вставляется гильза из чугуна). Также существуют алюминиевые блоки цилиндров без гильз. В состав сплава включен кремний, который значительно упрочняет блок.

Что касается гильзованных блоков, гильзы бывают «мокрыми» и «сухими». В первом случае охлаждающая жидкость напрямую контактирует с гильзой, тогда как во втором гильза плотно запрессована в тело блока во время изготовления.

Так или иначе, каждое решение имеет свои плюсы и минусы, а также в процессе эксплуатации возникают различные повреждения и дефекты блока цилиндров или дефекты гильз блока (в зависимости от типа БЦ).

Ремонт блока цилиндров необходимо начинать с установления причины неисправностей и дефектовки. Зачастую основной проблемой на моторах с большим пробегом является износ поверхности цилиндра или гильзы. На поверхности (зеркале) цилиндра появляются задиры, могут образоваться трещины, раковины и т.д.

Также нередко возникает износ цилиндров по направлению оси коленвала. Как правило, к повреждениям цилиндров на «свежем» моторе приводит перегрев двигателя или гидроудар, а также снижение уровня или значительная потеря свойств моторного масла.

Реже причиной дефектов блока становится неожиданное разрушение поршневых колец и другие непредвиденные поломки. Еще добавим, что в БЦ часто происходит деформация постели подшипников коленвала и т.п.

- Что касается износа поверхностей цилиндров, в этом случае такой износ зачастую является «естественным», то есть становится результатом эксплуатации двигателя в нормальных рабочих режимах. Сам ремонт цилиндров в этом случае зачастую предполагает расточку и хонингование цилиндра (нанесение хона). Это позволяет убрать эллипсность цилиндра, удалить царапины и задиры на зеркале.

- Более сложным случаем можно считать обрыв шатуна, так как повреждения обычно более серьезные. Также причиной возникновения дефектов блока является и обрыв клапана, разрушение седла клапана и т.д. Результат — задиры на поверхности цилиндра и другие повреждения. Также в списке частых неисправностей следует выделить трещины блока или гильзы.

- Еще добавим, что существуют так называемые «скрытые» проблемы, то есть определить дефекты визуально в рамках поверхностного осмотра может быть затруднительно. При этом неквалифицированный ремонт, который ограничен банальной заменой изношенных частей, все равно приведет к тому, что двигатель потребуется разбирать повторно через несколько сотен или тыс. километров пробега.

К указанным «скрытым» дефектам, прежде всего, следует отнести деформацию блока цилиндров. Зачастую такая деформация является следствием нарушения технологии в процессе изготовления блока. Простыми словами, если в блоке не снять внутреннее напряжение, возникнет деформация.

Кстати, данная проблема больше присуща блокам из чугуна. Также к деформации блока (как чугунного, так и алюминиевого) может привести перегрев двигателя или его неравномерный нагрев во время эксплуатации.

Восстановление цилиндров двигателя

Итак, ремонт блока цилиндров и восстановление самих цилиндров предполагает:

Для многих двигателей растачивание цилиндров является обязательной процедурой в рамках капитального ремонта мотора. Для выполнения процедуры используется специальный станок для расточки цилиндров двигателей. Под самой расточкой блока следует понимать обработку внутренней поверхности.

Такая обработка фактически представляет собой снятие слоя металла для выравнивания неровностей, удаления задиров, сглаживания раковин и т.д. Главная задача обработки заключается в том, чтобы придать цилиндрам нормальную форму (цилиндрическую).

Следующим шагом после расточки является хонингование. Нанесение хона на внутренние поверхности цилиндров выполняется абразивным мелкозернистым материалом (хонинговальный брус на хонинговальной головке). Сама хонинговальная головка крепится в шпинделе хонинговального станка. Такой станок позволяет реализовать вращательные и возвратно-поступательные движения.Еще ремонт блока цилиндров может предполагать гильзовку или перегильзовку. В первом случае следует понимать установку гильз, хотя заводская конструкция изначально этого не предполагает. Во втором изношенную гильзу извлекают из блока, после чего устанавливают ремонтную новую.

Как правило, гильзовка блока может быть выполнена двумя способами, когда гильзу охлаждают жидким азотом или же осуществляется нагрев ответной детали. В первом случае охлажденная гильза уменьшается в размере и с легкостью ставится (запрессовывается) на посадочное место. Второй способ предполагает нагрев. Оба метода запрессовки гильз позволяет добиться нужного натяга.

Напоследок отметим, что также в рамках восстановления блока может потребоваться выполнить ремонт постели подшипников коленчатого вала. Также в некоторых случаях возникает необходимость устранить деформацию блока. Для этого используется метод искусственного старения, когда блок нагревают до определенной температуры, после чего производится обработка различных участков.

Рекомендуем также прочитать статью о том, что такое гильзовка блока цилиндров. Из этой статьи вы узнаете о том, для чего выполняется данная процедура, а также когда возникает необходимость загильзовать двигатель, который изначально не рассчитан на установку гильз в блоке цилиндров.

Рекомендуем также прочитать статью о том, что такое гильзовка блока цилиндров. Из этой статьи вы узнаете о том, для чего выполняется данная процедура, а также когда возникает необходимость загильзовать двигатель, который изначально не рассчитан на установку гильз в блоке цилиндров. Что в итоге

Как видно, существует достаточно много неисправностей самого блока цилиндров. Некоторые можно считать мелкими (например, если болт обломался в блоке и т.п.), тогда как другие являются достаточно серьезными (например, износ стенок цилиндра, трещины и т.д.)

При этом важно понимать, что в каждом случае технология ремонта блока цилиндров может отличаться. Также сложность ремонта блока двигателя напрямую будет зависеть от самой проблемы, от общего состояние поврежденной детали, от особенностей конструкции и т.д.

На практике это означает, что в одних случаях можно выполнить восстановление блока цилиндров своими руками даже в условиях гаража, тогда как в других потребуется обязательное наличие спецоборудования (станки для расточки блока, хонингования, шлифовки). Также очень важным аспектом является опыт и квалификация самого мастера.

С учетом вышесказанного становится понятно, что доверять выполнение подобных работ следует только опытным специалистам, а сам двигатель оптимально ремонтировать на таких СТО, где реализована возможность производить все необходимые операции прямо на месте. Прежде всего, это позволит сократить сроки ремонта, а также зачастую может служить гарантией качества.

Читайте также

krutimotor.ru

Ремонт блока цилиндров двигателя своими руками » АвтоНоватор

Блок цилиндров является основной деталью двигателя. В нем и на нём находится и крепиться именно то, что мы называем двигателем. Традиционно блок цилиндров изготавливался из чугуна, теперь все чаще стали применять алюминий.

Что будем ремонтировать в блоке цилиндров?

Технология ремонта блока цилиндров, в основе своей, требует применения специализированных станков для расточки или хотингования. Хотя, в некоторых случаях, осуществляя ремонт блока цилиндров двигателя своими руками, можно применять и ручную хотинговальную головку для электродрели.

Ремонт головки блока цилиндров, или замену прокладки ГБЦ, частично тоже можно отнести к ремонту блока цилиндров. Но, речь пойдёт конкретно именно о ремонте блока цилиндров.

Как квалифицированные профессионалы, мы прекрасно понимаем, что прежде, чем браться за молоток, нужно разобраться по какой детали стучать будем. То есть речь идет о традиционных неисправностях, при которых ремонт блока цилиндров просто необходим.

Износ поверхностей цилиндров. Это основной, но не единственный дефект. Ремонт цилиндров, как правило, сводится к расточке и хотингованию цилиндра. Таким образом, убирается эллипсность, возникающая от особенностей работы поршней, удаляются царапины и задиры поверхности цилиндров.

Сильный износ цилиндра может происходить из-за большого осевого зазора в упорном подшипнике коленвала. Самым частым считается «естественный» износ поверхности цилиндра. Он происходит в итоге длительной эксплуатации в нормальном режиме. Проявляется в верхней части цилиндра в зоне ВМТ (верхней мертвой точки) в момент прихода в нее поршня.

Обрыв шатуна. Как правило, обрыв шатуна и следующие за ним сколы и пробоины нижней части цилиндра происходят из-за перегрева шатунного подшипника. Это результат недостаточной смазки подшипника.

Обрыв клапана или разрушение седла приводят к тому, что происходит повреждение в верхней части цилиндра. В этом случае на поверхности цилиндра появляются задиры или забои.

Трещины в гильзе. Этот дефект встречается редко, но он имеет место быть. Причиной этой трещины может послужить чрезмерная или неправильная затяжка болтов ГБЦ.

Зачастую задиры поверхности цилиндра являются прямым следствием перегрева двигателя. Во всех перечисленных случаях требуется ремонт цилиндров. Мероприятие не из быстрых, и недешёвых. Перечисленные дефекты и неисправности, требующие проводить ремонт блока цилиндров, относятся к числу явных.

Какие неисправности блока цилиндров не видны сразу

Их не видно, но они есть. Не знать об этих неисправностях, означает, что ремонт блока цилиндров двигателя, может перерости в неприятную эпопею. Когда после ремонта блока цилиндров, через десяток тысяч километров, двигатель опять выходит из строя.

Деформация блока. Это может произойти из-за нарушения технологии изготовления блока, когда не было снято внутреннее напряжение. Особенно это относится к чугунным блокам. Для этого существует такая технология ремонта блока цилиндров, как искусственное старение. Нагрев блока в определенной температуре и затем механическая обработка: фрезеровка плоскостей, расточка цилиндров и постели коленвала.

Ещё одна причина деформации самого блока цилиндров – неравномерность его нагрева во время эксплуатации.

Ремонт постели подшипников коленвала. Он требуется как из-за естественной деформации, так и из-за перегрева или недостатка смазки коренных подшипников.

На фоне перечисленных неисправностей, срыв шпильки или резьбы болта крепления ГБЦ – мелочь для механика. В этом случае растачивается отверстие и нарезается резьба.

Из перечня всех возможных неисправностей блока цилиндров, можно сделать вывод, что технология ремонта блока цилиндров двигателя в каждом случае может быть разной. Ремонт блока цилиндров своими руками в полном объёме вам вряд ли удастся выполнить на 100% в условиях гаража, так как определенные операции требуют специального оборудования.

Удачи вам в проведении ремонта блока цилиндров своими руками.

Оцените статью: Поделитесь с друзьями!carnovato.ru

Ремонт блока АБС своими руками

Автопроизводители стремятся сделать свою продукцию максимально безопасной для потребителей. Для этого практически каждое транспортное средство получает набор все новых блоков электроники и другой автоматизации. Наличием ABS в конструкции автомобиля уже вряд ли можно кого-то удивить. Однако, с увеличением количества узлов в авто растет и вероятность отказов. Приходится учиться выполнять ремонт блока АБС.

Некоторые водители просто «откидывают» контакты от этого узла, но данное решение снижает уровень безопасности вождения. Особенно это важно при езде в межсезонье и по скользкой трассе.

Функционирование электроники в антиблокировочной системе

Работа ABS заключается в обеспечении прямолинейного движения машины в критических ситуациях. При резком торможении автомобиля этот узел не позволяет полностью блокировать колеса. Таким образом, не происходит занос транспортного средства. Часто эта функция выручает во время маневров по скользкой дороге.

В антиблокировочную систему входят такие компоненты:

- несколько датчиков, расположенных на колесах;

- электронный блок управления, отвечающий за включение/выключение отдельных элементов;

- световой индикатор, установленный на приборную панель автопроизводителем.

Блок АБС

Электроника также следит за исправностью всего комплекса и возникающими дефектами при эксплуатации. При их возникновении появляется световой сигнал на приборной панели, уведомляющий о проблеме. После этого понадобится делать ремонт АБС своими руками либо обращаться за помощью на станцию обслуживания. Второй вариант окажется дороже. Чаще всего там предлагают полностью заменить блок, а не возиться с выяснением точного места обрыва в цепи или неработающего элемента.

Действия при загоревшемся индикаторе ABS

Когда водитель проворачивает ключ в замке зажигания, то компьютерная система проводит диагностику работоспособности основных узлов через систему датчиков. Нормальным явлением считается то, что индикатор с надписью «ABS» после проворота ключа горит около 3 секунд. Далее он должен гаснуть в подтверждение исправности блока.

Когда затухания не происходит или лампочка загорается во время движения, то необходимо выполнить такие действия:

- Транспортное средство паркуем в ближайшей разрешенной зоне.

- С помощью мультиметра диагностируем напряжение на аккумуляторной батарее, которое не должно быть меньше 10,5 В.

- Проверяем визуально и с помощью отключения/подключения контактов на АКБ.

- Осматриваем провода от датчиков АБС на предмет целостности или обрыва.

Диагностика АБС

Если простыми методами диагностики выявить неисправность не вышло, то понадобится обратиться на станцию для более точной компьютерной диагностики. Аппаратура определит код ошибки, расшифровав который выявим неисправность. Далее дефект останется лишь устранить. В этом случае есть два пути: самостоятельный или с помощью работников автостанции.

Самостоятельный ремонт датчиков

Разные причины способны привести к тому, что загорится световой индикатор. Бывают серьезные неполадки, которые нельзя игнорировать. А случается, что достаточно счистить налет грязи с сенсора, и можно считать, что ремонт датчика АБС своими руками практически выполнен. В любом случае визуальную оценку состояния датчика необходимо провести.

Для этого потребуется поддомкратить колесо. Далее раскручиваем болты и снимаем его со ступицы. После этого выворачиваем руль в противоположную сторону от диагностируемого колеса. Отвинчиваем болты, которые блокируют доступ к датчикам.

Грязный датчик АБС

Чистой ветошью очищаем датчики от налета. Желательно не использовать при этом агрессивную «химию». Можно увлажнить ветошь в слабо мыльном растворе, а затем удалить влагу сухой тряпкой. Ремонт с датчиками обычно не проводят, а если они имеют явные механические дефекты или повреждения, то необходимо такие детали заменить.

После очистки возвращаем все на места в порядке, обратном разборке. Проверяем информацию от светового индикатора на приборной панели. Если вопрос решен, то «ABS» погаснет, а если не решен, то необходимо выявлять проблемы в электроблоке.

Ремонт блока электроники

Основной проблемой, связанной с неработоспособностью электронного блока АБС является отсутствие контактов между элементами. Это может возникать от механических (встряска или резкие вибрации), химических (следствие коррозии) или электрических проблем (перегорели от повышения напряжения).

Для ремонта понадобится отключить проблемный узел и отнести его на верстак для удобного ремонта. Вскрываем аккуратно корпус с помощью строительного ножа. Обычно для герметизации части пластикового корпуса проклеены. Глубоко нож не запускаем, чтобы не повредить проводку или другие элементы.

Выявляем место обрыва или другую неисправность. С помощью импульсного паяльника перепаиваем поврежденные провода. Также для пайки подойдет паяльная станция Weller. Керамическое основание нельзя перегревать, иначе вся работа приведет к полной поломке всей платы. Останется ее только выбросить.

Собираем блок после ремонта. Затем устанавливаем его на свое место и проверяем наличие сигнала на приборной панели. Если индикатор перестал постоянно гореть, то это значит, что проблема решена.

Заключение

При появлении сигнала о неисправности ABS на приборной панели стоит поскорее проконтролировать ее состояние хотя бы визуально. Если механическая чистка датчиков не принесла положительного результата, то потребуется провести ремонт блока АБС самостоятельно или с помощью специалистов. Затягивать с ремонтом не стоит, так как эта система повышает безопасность вождения. Допускается некоторое время ездить без АБС, но делать это лучше в сухую погоду, с невысокой скоростью и на хорошей дороге.

Интересное по теме:

загрузка...

Вконтакте

Одноклассники

Google+

ktonaavto.ru

Ремонт блока цилиндров автомобиля

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Ремонт блока цилиндров автомобиля

Ремонт блока цилиндров автомобиляК слесарным и механическим работам при ремонте блоков цилиндров двигателей относятся подготовка к заварке и обработка после заварки трещин и обломов блока, замена втулок под шейки распределительного вала, обработка отверстий под толкатели клапанов, обработка плоскостей прилегания головок цилиндров, восстановление резьбовых отверстий и др.

Трещины и пробоины в блоках могут возникать в результате Удара, замерзания воды в системе охлаждения, а также резкого охлаждения перегретого двигателя. Перед заваркой трещину разделывают под углом 120° на глубину 3—4 мм и по ее концам сверлят отверстия 0 3—4 мм. Для разделки трещин в основном применяют пневматическую машинку с абразивным кругом. Поверхность металла вокруг трещины на 15—20 мм очищают от ржавчины и грязи.

Заварку трещин ведут прерывистым швом с последующей заваркой пропусков в сварных швах.

Трещины, проходящие через нижние перемычки между цилиндрами, восстанавливают заваркой с приваркой прутка на перемычке и постановкой стяжных шпилек на эпоксидной смоле.

На месте пробоины накладывают стальную пластину толщиной 2,0—2,5 мм так, чтобы она перекрывала трещину по периметру на 10—15 мм. После этого пластину обстукивают молотком, чтобы она приняла вогнутую форму для компенсации линейных расширений при сварке, а затем приваривают прерывистым швом.

Для герметизации сварочных швов на них наносится слой эпоксидной композиции. Пробоины можно восстанавливать практически любого размера и характера. После устранения дефектов сваркой рубашку охлаждения блока цилиндров испытывают на стендах на герметичность водой под давлением 4 кг/см2 в течение 2—3 мин.

При ручной холодной электродуговой сварке применяется следующее оборудование: сварочные трансформаторы ТДП-1, ТС-300, -500, ТД-300, -500; сварочные выпрямители ВДГ-301, -302, -303; а также однопостовые сварочные преобразователи и агрегаты ПСО-ЗОЗ-З, ПС-500 и САМ-300-2 (последний может применяться для работы на воздухе и под дождем). В этом агрегате применяется генератор брызгозащитного исполнения.

Трещины на стенках водяной рубашки алюминиевых блоков (и головок) заваривают или заплавляют аргонодуговой сваркой. По сравнению с другими способами эта сварка обладает рядом преимуществ: надежная газовая защита сварочной ванны от воздействия окружающего воздуха максимально сохраняет химический состав металла сварных соединений; концентрированное действие дуги обеспечивает незначительное коробление детали; отпадает необходимость в прёдваржтельном общем нагреве, что значительно снижает трудоемкость сварочных работ. Для аргонодуговой сварки применяются установки УДГ-301 и -501.

Отверстия с изношенной или поврежденной резьбой восстанавливают нарезанием резьбы увеличенного ремонтного размера, заваркой отверстий с последующим нарезанием резьбы номинального размера или спиральными резьбовыми вставками.

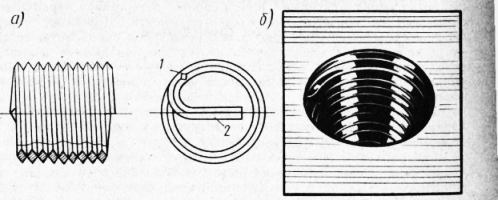

Рис. 1. Спиральная резьбовая вставка (а) и ее установка в отверстие детали (б)

Вставка представляет собой пружинящую спираль, изготовленную из проволоки ромбического сечения (рис. 1). На одном конце спирали загнут технологический поводок, посредством которого вставку заворачивают в предварительно подготовленное отверстие.

Технологический процесс ремонта резьбового отверстия при помощи спиральной вставки включает в себя следующие операции: рассверливание дефектного отверстия до определенного размера, нарезание в нем резьбы, соответствующей размеру спиральной вставки, ввертывание спиральной вставки и обламывание технологического поводка по насечке.

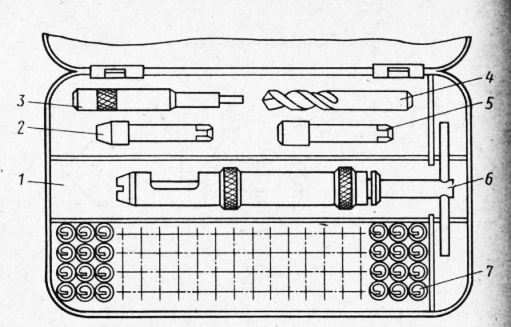

Для ремонта резьбовых отверстий спиральными вставками выпускается специальный комплект, в который, кроме вставок, входит инструмент: сверла, специальные метчики, ключи для заворачивания вставок, бородки для срубания технологического поводка.

Выполнение операций при ремонте отверстий спиральными вставками не представляет особой сложности. Дефектное отверстие рассверливают, нарезают в нем резьбу под спиральную вставку и при помощи специального ключа вворачивают ее в отверстие, пока последний виток вставки не окажется на 0,5 мм ниже уровня основной поверхности. После этого в отверстие вставляют бородок и срубают технологический поводок.

Так как в свободном состоянии наружный диаметр вставки несколько больше диаметра ремонтируемого отверстия, то после заворачивания в резьбовое отверстие вставка находится в напряженном состоянии и удерживается в отверстии достаточно прочно.

Практика восстановления деталей показала, что способ ремонта дефектных резьбовых отверстий при помощи спиральных резьбовых вставок является эффективным и целесообразным для большинства резьбовых отверстий в корпусных деталях автомобиля. Исключением являются сильно изношенные резьбовые отверстия, диаметр которых больше наружного диаметра вставки. Такие отверстия иногда встречаются в блоке цилиндров (под шпильки крепления головки блока), в газопроводе (под шцильку крепления фланца приемной трубы глушителя), в картере сцепления (под болты крепления стартера).

Рис. 2. Комплект приспособлений для ремонта резьбовых отверстий спиральными вставками: 1 — коробка; 2 — метчик М12Х 1.5Д-2-1; 3 — бородок; 4 — сверло 10;5; 5 — метчик М12X 1.5Д-2-11; 6—ключ; 7 — спиральные резьбовые вставки

Ремонт резьбовых отверстий в автомобильных деталях способом постановки спиральных резьбовых вставок по сравнению с ремонтом при помощи резьбовых втулок (ввертышей) или нарезанием новой (ремонтной) резьбы обеспечивает повышение износостойкости резьбовых соединений, исключает возможность заедания ввертываемых деталей, значительно повышает производительность труда и снижает стоимость .ремонта.

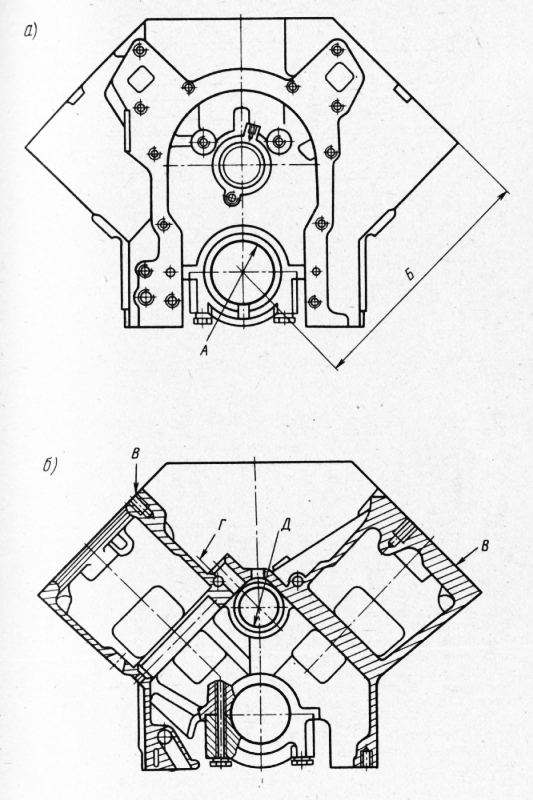

Изношенные и деформированные гнезда под вкладыши коренных подшипников восстанавливают в основном двумя способами. В первом случае изношенные поверхности гнезд под вкладыши наплавляют твердым припоем ПМЦ54 или латунью Л62 с помощью ацетилено-кислородной горелки. Толщина наплавляемого слоя 1,5—2,0 мм. Затем поверхности крышки коренных подшипников фрезеруют или шлифуют на глубину не более 0,3 мм. После этого крышки собирают с блоком цилиндров. Момент затяжки болтов крепления 11 —13 кгс-м для блоков двигателя ЗИЛ-130 и 30—32 кгс-м для ЯМЗ-238. Далее гнезда коренных подшипников растачивают в линию под номинальный размер на специальных двухшпиндельных горизонтально-расточных станках. На этих станках растачивание гнезд коренных подшипников ведется одновременно с растачиванием втулок распределительного вала, Одновременное растачивание обеспечивает номинальное расстояние между осями гнезд коренных подшипников и втулками распределительного вала.

Рис. 3. Блок цилиндров двигателя ЗИЛ-130: а — вид спереди; б — разрез по 2-му цилиндру блока

Несоосность расточенных отверстий должна быть не более 0,02 мм для двигателя ЗИЛ-130 на длине блока, а биение расточенных гнезд средних опор относительно крайних допускается не более 0,025 мм для двигателя ЯМЭ-238.

Менее трудоемким и наиболее перспективным способом восстановления гнезд коренных подшипников является способ постановки компенсирующих пластин (под вкладыши), который заключается в следующем. Перед растачиванием и контролем расточенных блоков цилиндров болты и гайки крепления крышек коренных подшипников должны быть затянуты моментом, соответствующим требованиям технических условий, которые были приведены ранее. Далее производится одновременное растачивание гнезд коренных подшипников блоков под установку компенсирующих пластин.

После операций контроля и межоперационной мойки в блоках цилиндров и крышках устанавливаются компенсирующие пластины, затем блок подается на сборку.

Компенсирующие пластины устанавливаются в блок так, чтобы усик вкладыша входил в паз пластины и она выступала над плоскостью разъема блока цилиндров И крышки.

Пластины изготавливаются штамповкой из ленты высокой точности, материал — сталь 50. Толщина пластины 0,3 мм для двигателей ЯМЭ-238 и 0,25 мм для ЗИЛ-130.

Читать далее: Ремонт шатунов двигателя

Категория: - Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт блоков цилиндров ДВС / Статьи / ООО Техноплазма

Блок цилиндров является базовой деталью двигателя внутреннего сгорания, конструктивно может быть рядным или V – образным, оснащенным одним или двумя распределительными валами, бугель может иметь одну плоскость контакта с поверхностью блока - по линии разъёма или две – по линии разъёма и по боковой поверхности, ограничивающей смещение бугеля относительно оси опор коленчатого вала. Блок изготавливают из чугуна или алюминия. В этой статье изложены некоторые варианты ремонта различных конструкций блоков в нашей организации.

Блок цилиндров является базовой деталью двигателя внутреннего сгорания, конструктивно может быть рядным или V – образным, оснащенным одним или двумя распределительными валами, бугель может иметь одну плоскость контакта с поверхностью блока - по линии разъёма или две – по линии разъёма и по боковой поверхности, ограничивающей смещение бугеля относительно оси опор коленчатого вала. Блок изготавливают из чугуна или алюминия. В этой статье изложены некоторые варианты ремонта различных конструкций блоков в нашей организации.

В процессе эксплуатации в блоке цилиндров возникают, в основном, следующие дефекты: износ коренных опор под вкладыши коленчатого вала, выраженный в отклонении от цилиндричности и несоосности опор; износ внутренних поверхностей втулок распределительного вала с аналогичными последствиями; люфт бугелей; износ гильз цилиндров; трещины, пробоины в стенках блока.

Наличие трещин и пробоин определяют опрессовкой или внешним осмотром. Устранение этих дефектов не представляет сложности, трещины заваривают, на пробоины устанавливают накладки и приваривают их.

При износе гильз цилиндров их меняют. В блоках цилиндров, где производителем регламентирована возможность применения ремонтных размеров, производят растачивание и хонингование гильз под следующий ремонтный размер. В практике ремонта встречаются двигатели, в которых производителем не предусмотрены ни ремонтные гильзы, ни ремонтные размеры, а стоимость нового блока превышает десятки тысяч долларов. В этом случае заказчику предлагается (при конструктивной возможности) ремонт блока путем установки ремонтной гильзы, изготовленной из чугуна. Гильзу шлифуют по наружному диаметру, а поверхность в блоке под неё растачивают и хонингуют для лучшей теплоотдачи. Ремонтную гильзу устанавливают в отверстие, затем растачивают и хонингуют под поршень. Плоскость прилегания блока шлифуют.

Перед ремонтом коренных опор блока обязательно проверяют поперечный люфт бугелей измерением торцовых поверхностей с помощью нутромера и микрометра (для бугелей с двумя плоскостями контакта). При наличии люфта, бугель меняют или ремонтируют.

Отверстия под вкладыши коренных опор и втулок распределительного вала контролируют нутромером, несоосность - специальной штангой и щупами.

При незначительном износе коренные опоры растачивают в ремонтный размер (при наличии ремонтных вкладышей). При ремонте блока в номинальный размер, ось коренных опор смещают к плоскости прилегания головки блока цилиндров, при этом сошлифовывают часть металла с поверхности бугеля, прилегающей к блоку цилиндра. Смещение оси не должно превышать 0,25 мм, поскольку может произойти «заедание» зубьев шестерён привода распределительного вала. После расточки коренные опоры хонингуют и затем производят правку замковых пазов под вкладыши. Для сохранения объёма камер сгорания с донышек поршней снимают слой металла, по толщине равный величине смещения оси.

На практике встречаются блоки цилиндров с большим износом одной – двух опор, который невозможно устранить описанным выше методом. В таких случаях для ремонта этих опор используют технологию наплавки изношенной поверхности либо устанавливают фальшвкладыши, закрепляя их в предварительно расточенных опорах.

Изношенные втулки распределительных валов заменяют на новые. Имеются конструкции блоков, в которых заменяемые втулки уже имеют необходимый размер под опоры распределительного вала. Для блоков, в которых вновь запрессованные втулки являются заготовками, предусматривают операцию их обработки на горизонтально-расточном станке. Опоры в блоках с нарушенными посадками под втулки распределительного вала растачивают и под них делают специальную втулку с внутренним размером под распределительный вал или под последующую расточку.

Перед сборкой двигателя блок цилиндров тщательно промывают, очищают масляные каналы. Болты крепления бугелей обязательно меняют на новые. Сборку производят с использованием динамометрических ключей.

tehnoplazma.ru

Блок цилиндров - ремонт своими руками, основные неисправности + Видео

Блок цилиндров – это самая основная часть любого двигателя. Именно к нему крепят все остальные детали, начиная от коленчатого вала заканчивая головкой блока цилиндров. БЦ изготавливают из чугуна, однако, в настоящее время, в производстве активно вводится и алюминий.

Устройство блока цилиндров

Внутри блока располагают сквозные отверстия с отшлифованными стенками, внутри которых перемещаются поршни. В нижней части имеется специальная постель, на которой, посредством подшипников, закрепляются концы коленчатого вала. Там же находится поверхность, предназначенная для крепления поддона, в сборе с которым он представляет собой картер для смазывающего вещества.

Верхняя часть блока имеет идеально ровную поверхность, к которой с помощью болтов крепится головка блока цилиндров. То, что сейчас все привыкли называть цилиндрами, образуются из головки и самого блока. Сбоку же, блок имеет специальные кронштейны для крепления к кузову автомобиля.

Внутри цилиндров могут располагаться специальные гильзы, которые запрессовываются внутрь с использованием специальных механизмов. Гильзы нашли широкое применение в блоках цилиндров, изготовленные из алюминия.

Все детали, которые крепятся к двигателю, имеют специальные уплотнительные прокладки, которые не допускают утечку масла через места соединений. При ремонте ГБЦ, рекомендуется все эти прокладки заменить.

Что подлежит ремонту в блоке цилиндров?

В ходе проведения ремонта, рекомендуется применение специального оборудования, которое представляет собой расточной станок. Тем не менее, нельзя исключать и пользование ручными средствами, такими, как дрель. Для этого необходимо соорудить специальную насадку для расточки каналов блока цилиндров.

Перед началом выполнения работ, необходимо оценить состояние БЦ, найти неисправности и провести соответствующий ремонт.

1. Выработка поверхности рабочей части цилиндров. Является самым известным дефектом и встречается довольно часто. Устраняется путем расточки цилиндров и последующего шлифования. Таким образом, можно избавиться от различных царапин и впадин на поверхности цилиндра, которые мешают нормальному функционированию узла.

Естественный износ цилиндров происходит по причине длительной эксплуатации автомобиля. Данное явление неизбежно и, чаще всего, возникает в верхней мертвой точке. Однако, есть и другой вид износа, который появляется из-за зазоров в подшипнике коленчатого вала. Деталь начинает болтаться, а вместе с ней и шатуны, которые с помощью поршней наносят повреждения цилиндрам блока.

2. Надлом или обрывы шатунов. Это очень серьезная неисправность, которая происходит из-за плохой смазки шатунного подшипника. Он разбалтывается и в конечном итоге нарушает структуру шатуна, что приводит к многочисленным разрушениям как внутри цилиндров, так и самого коленчатого вала. Неисправность исправляется расточкой цилиндра и заменой поврежденных деталей.

3. Повреждения клапана. Происходит из-за разрушения седла и дает начало появлению на поверхности верхней части цилиндра различных дефектов. Имеет, также неблаготворное влияние и на головку блока цилиндров.

4. Трещины и задиры в гильзе. Является самой редкой неисправностью и происходит по причине неправильной затяжки болтов головки блока.

Видео - Как отремонтировавь блок цилиндров самому

Скрытые неисправности блока

Есть ряд повреждений, которые невозможно обнаружить невооруженным глазом. Если вы их не найдете, это значит, что после ремонта блока, спустя 10 тысяч километров, вы можете столкнуться и с другими проблемами двигателя, которые быстро выведут его из строя.

1. Деформация. Данная неисправность, чаще всего, происходит по вине автомобильных конструкторов, которые не провели специальные мероприятия по снятию внутреннего напряжения чугуна. Чтобы исправить данный дефект, необходимо нагреть двигатель до специальной температуры и сразу же произвести механическую обработку.

Помимо этого, деформация блока цилиндров может произойти из-за неравномерного, по всему объему, нагрева блока, что также происходит по вине производителя.

2. Трещины в блоке. Такая проблема достаточно распространенная и узнать о ней очень трудно, так как данные трещины невидимы не вооруженным глазом. Трещина в блоке может возникнуть при перепадах температур (например, если вылить холодную воду на горячий двигатель) или при замерзании и расширении воды внутри блока.

В последнем случае, обнаружить трещину очень легко, так как она будет иметь большие размеры, и дальнейшая эксплуатация двигателя станет невозможной. После этого, блок ремонту не подлежит и его необходимо заменить целым аналогом.

После исправлений деформации двигателя, необходимо провести ремонт постели, предназначенной для крепления подшипника коленчатого вала. Хотя, чаще всего, он становится необходимым, если был выведен из строя подшипник коленчатого вала.

Если вы случайно испортили резьбу отверстий для болтов и шпилек, то восстановить их трудоспособность не составит труда. Для этого просверлите отверстие и избавьтесь от старой резьбы. После этого, с помощью метчика нарежьте новую резьбу и подгоните другую шпильку.

Как видите, на теории ремонт блока цилиндров выглядит легко и просто, однако, там есть некоторые мелкие проблемы, которые подлежат ремонту только на специальном оборудовании. Если вы не имеете таких приспособлений, то лучше отвезти деталь к опытному мастеру.

vipwash.ru

Как устранить неисправности блока управления двигателем своими руками

Блок управления двигателем (ЭБУ) является мозговым центром всего автомобиля, он состоит из большого количества сложнейших соединений.С помощью данного устройства осуществляется контроль и координирование функций всех элементов силового агрегата.

Управляющие устройства, установленные на различных моделях автомобилей, изготовлены из материалов высокого качества, при их изготовлении применяются высокие технологии, обеспечивающие высококачественную сборку электронных схем.

Но даже самые качественные ЭБУ подвержены поломкам и часто нуждаются в срочном ремонте.

Устройство блока управления двигателем

Конструкция ЭБУ разделена на основные части: главный блок, контролирующие датчики, исполнительные устройства элементов двигателя. В состав электронного управления входит множество специальных элементов:

- Микросхемы.

- Транзисторы.

- Резисторы.

- Конденсаторы.

Неисправности блока управления двигателем ведут к разбалансировке в работе всех систем автомобиля.

Назначение электронного блока управления

ЭБУ использует сигналы, посылаемые датчиками, установленными на силовом агрегате, для корректирования состава и количества горючего, поступающего в двигатель. В процессе его деятельности происходит установка режима работы мотора и точная дозировка топливных смесей.

В результате функционирования контроллера работа двигателя устойчива как на холодную, так и после прогрева. Запуск мотора невозможен, если имеется поломка в ЭБУ либо отсутствуют его управляющие сигналы.

Мощные транзисторы, входящие в состав блока управления, управляют работой следующих исполнительных механизмов двигателя и топливной системы:

- катушки зажигания системы впрыска;

- клапан оборотов холостого хода;

- электрические форсунки;

- клапан вентиляции топливного бака;

- электромагнитные катушки — соленоиды;

- турбонаддув;

- система впуск-выпуск;

- рециркуляция отработанных газов;

- система охлаждения.

Электронное устройство является составной частью бортового оборудования машины, он находится в постоянной информационной связи с такими важными системами:

- Система антиблокировки.

- Автоматическая коробка передач.

- Стабилизирующая система.

- Система безопасности автомобиля.

- Круиз контроль.

- Климат контроль.

Принцип работы блока управления двигателем

При использовании данного устройства производится оптимизация важнейших параметров:

- потребление топлива;

- расход машинного масла;

- характеристики мощности;

- крутящий момент, влияющий на разгон автомобиля;

- количество отравляющих компонентов, находящихся в выхлопных газах.

Датчики посылают информацию на контроллер в виде цифровых сигналов. Контрольный и функциональный модули вычисления, входящие в программное обеспечение, анализируют сигналы датчиков и корректируют работу исполнительных устройств. Выходные сигналы в процессе корректировок могут даже привести дизельный двигатель к полной остановке.

При проведении существенных изменений в конструкции силового агрегата (тюнинге) имеется возможность перепрограммирования электронного блока управления двигателем.

Объединение всех блоков управления в общую систему производится при помощи специальной шины.

Признаки выхода из строя ЭБУ

Часто возникают ситуации, когда автовладельцы сталкиваются с необходимостью произвести ремонт блока управления двигателем. Проведение такого вида работ своими руками является возможным при наличии определенных квалификационных навыков.

Сбои в работе управляющего устройства происходят вследствие нарушения контактов с датчиками, производящими контроль за функционированием рабочих систем двигателя:

- Антиблокировочная система (контроль торможения автомобиля).

- Блок зажигания.

- Контроллер инжектора.

- Положение дроссельной заслонки.

- Температурный режим двигателя.

Механические повреждения, попадание воды на детали микросхемы, неудавшиеся попытки отремонтировать устройство своими руками также приводят к поломке электронного блока управления.

Нарушение контакта с датчиками происходит вследствие отсутствия электричества, что свидетельствует о возникновении внутренней неисправности, нуждающейся в обязательном ремонте. Признаками отсутствия контакта могут быть следующие явления:

- не поступают данные со сканера;

- сообщения, содержат некорректные параметры;

- контрольная лампочка «чек» не загорается при включении зажигания;

- отсутствие информации о нестабильной работе двигателя.

Своевременное выявление дефектов и ремонт электронных блоков управления двигателем предотвратит остановку в работе систем, узлов, агрегатов автомобиля.

Описание основных причин выхода из строя ЭБУ

В перечень наиболее вероятных причин входят следующие факторы:

- Микротрещины в схемах и корпусе устройства, вызванные механическими воздействиями (удары, сильные вибрации).

- Резкое повышение температуры, приводящее к перегреву блока управления мотором.

- Разрушения элементов ЭБУ под влиянием коррозии.

- Проникновение влаги внутрь корпуса контроллера из-за его разгерметизации.

- Неграмотные ремонтные действия.

- Применение эффекта «прикуривания» при работающем движке с целью помочь соседнему автомобилю.

- Изменение положения клеммных соединений во время подсоединения аккумулятора.

- Отсутствие подключения силовой шины при включении стартера.

Эффективность работы ЭБУ в полной мере зависит от перечисленных факторов, многие из которых способны причинить существенный вред управляющему устройству.

Для предотвращения окончательных поломок необходимо проводить регулярную диагностику электронного управления двигателем. С целью экономии на дорогостоящем ремонте и полной замене элементов электронной системы управления, проверка проводится не менее одного раза в год.

Диагностика контроллера в условиях гаража

На неисправности, возникшие в блоке управления двигателем, указывают следующие сбои в работе автомобиля:

- проблемы с запуском мотора;

- троение двигателя;

- появление густого дыма;

- снижение реакции на педаль газа;

- перебои в связи с ЭБУ;

- потеря контроля за включением и выключением вентилятора двигателя;

- сбои в работе катушек зажигания;

- выход из строя предохранителей;

- датчики не посылают сигналы.

Благодаря системе самодиагностики, встроенной в ЭБУ, можно произвести проверку и определить степень поломки своими руками. Для проведения диагностических мероприятий нужно подключиться к устройству при помощи ноутбука с установленной программой, предназначенной для работы с диагностическим данными. Вместо ноутбука, можно использовать специальные тестеры, осциллографы.

Данные, полученные в процессе измерений, сравниваются с показателями, являющимися стандартными.

Выявление неисправностей, возникших в управлении двигателем

Причины возникновения поломок блока управления двигателя подразделяются на два основных вида: неисправный проводник или сбой прошивки. Прошивка восстанавливается только при помощи специалистов в сервисном центре. Проверку электрических параметров можно произвести своими руками при помощи специального измерительного прибора — мультиметра.

Для поиска пробоя в проводе необходимо ознакомиться со схемой управляющего устройства. Изучив расположение проводников, резисторов и питания наступает очередь «прозвонки» электрической цепи в том месте, где обнаружена ошибка показаний электронного блока. При отсутствии такой информации необходимо проверить провода по всей схеме.

Алгоритм действий для восстановления работы ЭБУ

Чтобы произвести ремонт ЭБУ двигателя, нужныследующие операции:

- Обнаружить место пробоя.

- Повторно замерить сопротивление.

- Найти точки крепления проводника.

- Прикрепить параллельно провод с требуемым сопротивлением при помощи паяльника,старый провод рекомендуется оставить на месте.

После проведенных мероприятий система должна работать стабильно. При повторении ошибок ЭБУ необходимо обратиться в сервисный центр.

От своевременности ремонта блока управления двигателем зависит длительность срока службы, безопасность и надежность автомобиля.

avtodvigateli.com