61. Внешняя хар-ка источников питания сварочной дуги. Сварочный трансформатор с повышенным магнитным рассеянием. Рдс сварка

технология РДС и способы сварки труб, оборудование и преимущества

Знаменитая РДС – ручная дуговая сварка, народная любимица и самая популярная сварочная технология в течение долгого времени. Такое достижение дорогого стоит. Метод основан на использовании специальных электродов.

Все действия в РДС выполняются сварщиком вручную. Несмотря на популярность и, казалось бы, изученность этого способа, нам с вами невредно будет повторить основные факты и проверить, как на сегодняшний день поживает милая сердцу РДС.

Главное – дуга

Суть или технология ручной дуговой сварки – это формирование правильной и устойчивой дуги между концом электрода и сварочной ванной. Поджечь дугу быстрым касанием, чтобы она сразу загорелась и стабильно горела в дальнейшем – одно дело.

Здесь на художественной самодеятельности никто больше не проедет. Так что давайте повторять и разбираться в деталях и нюансах современной РДС.

Основные действия с помощью электродержателей:

- подача электрода в рабочую зону;

- поджиг электрической дуги;

- перемещение расходника вдоль кромок деталей;

- поддержка стабильного горения дуги.

Чертеж ручной дуговой сварки.

Итак, мы подожгли дугу касанием и отвели электрод на небольшое расстояние от свариваемой поверхности. Стержень электрода начинает плавиться от действия высокой температуры. Именно их этого плавящегося стержня формируется тот самый сварочный шов, ради которого затеяна вся суета вокруг.

Вместе с металлическим стержнем электрода плавится его специальное покрытие, хитрый состав которого образует защиту шва шлаком и газом от окисления. Сразу же после того, как погаснет дуга, шлак удаляется с поверхности рабочего участка.

Сварочный шов какой угодны для не получается из-за ограниченной длины электрода: как только стержень оплавится до конца, процесс нужно останавливать, чтобы его поменять. А такого рода перерывы неважно сказываются на качестве шва: из-за них в шве попросту образуются дефекты.

С этой бедой можно бороться, и прежде всего с помощью выполнения правил технологий. В технических характеристиках электродов, к примеру, всегда указываются параметры подходящего электрического тока к типу покрытия, диаметру стрежня и положению во время сварки.

Все это необходимо для оптимизации горения дуги и протяженности непрерывного шва – «не больше и не меньше, а в самый раз» — вот главное правило, которое, пожалуй, требует технология дуговой сварки.

Что варим с помощью РДС

Да практически все. Если говорить о сталях, то это и легированные, и нелегированные марки. Правда, есть ограничения в толщине, он должна быть не больше до 5-ти см. Слишком тонкие листы металла тоже не пойдут: если заготовка тоньше 1,5 мм, металл при РДС мгновенно прогорит.

Больше всего РДС подходит для работы с заготовками толщиной от 3,0 до 20,0 мм.

Конечно, в зависимости от состава металла меняется прочность шва. Она, например, снижается с повышением доли углерода в стальных сплавах. Иными словами, высокоуглеродистые стали варить методов РДС можно, но качество шва с точки зрения будет ниже.

Где ручная дуговая только не применяется, вот только некоторые из примеров:

- производство труб самого разного вила и назначения;

- машиностроение;

- судостроение;

- все ремонтные работы на многочисленных СТО;

- все виды коммунальных работ, где необходимо соединение металлов.

Поговорим об электродах

О современных электродах можно написать «Войну и мир», не меньше. Уж каких только сплавов и составов покрытий сейчас не делают — на любой вкус.

А если серьезно, то классификация сегодняшних электродов обширнейшая, новые технологии требуют соответствия химического состава всех без исключения частей расходников металлам свариваемых деталей. Эти материалы содержат вещества для стабилизации горения дуги, образования защитного шлака и т.д.

Схема ручной дуговой сварки покрытыми электродами.

Функции у современных покрытий электродов вполне конкретные и ясные:

- Образование шлаков для защиты металла от кислородного окисления в воздухе и действия влаги.

- Образование газа для той же защиты. Он образуется в результате горения органических веществ, входящих в состав покрытия электрода.

- Так называемое раскисление шва – удаление из него окислов кислорода.

- Легирование основного металла за счет добавок в покрытии.

Для РДС выпускаются специальные электроды. Все они соответствуют свойствам наплавленного металла и снабжены в названии буквой «Э».

Число после буквы обозначает уровень временного сопротивления в килограммах на квадратный миллиметр. Если рядом стоит буква «А», состав электрода очень пластичен и имеет высокую ударную вязкость.

Снег, дождь и ветер

Если же вам приходится варить на потолке или располагаясь вертикально, бодрой и быстрой сварки у вас не получится: сварочная ванна будет маленькой, диаметр у электрода будет очень скромным, скорость работы снизится на порядок.

Ручная дуговая сварка позволяет работать в самых разных условиях внешней среды: хоть внутри помещений, хоть в открытом пространстве. Для этого метода не нужна подача газа или воды, что значительно упрощает рабочий процесс.

Единственное, что понадобится в обязательном порядке – это электропитание с его источником и кабелем. Длина кабеля – вопрос серьезнейший. Источник электричества может быть удален как угодно, но все дело в том, что чем кабель длиннее, тем больше он греется и, соответственно, повышаются тепловые потери.

Иногда используют генераторы на бензине или дизельном топливе. Ну а если вокруг вас снег, дождь, ветер и прочие природные напасти, защищайте рабочую зону, ведь вам нужно прежде всего ровное стабильное пламя дуги.

Теперь ток

РДС в этом плане универсальна – варить можно хоть на постоянном, хоть на переменном токе. Электроды могут быть специализированными, но есть и универсальные, которые подходят и для того, и для другого.

Если есть возможность выбирать, то это ток постоянный. С ним и дуга стабильнее, шов крепче и работать комфортнее.

Сила сварочного тока в зависимости от диаметра электрода и толщины металла.

Если вы работаете с постоянным током, у вас может быть два варианта полярности – прямая и обратная. При прямой полярности минусовый полюс подводится к электроду, а плюсовой – к металлической заготовке. При обратной полярности все наоборот: к электроду идут плюсы, к деатялм – минусы.

Абзац про дефекты

Дефекты, возможные по ходу работы РДС, делятся на два вида:

- Отклонения от нормы и стандартов вследствие кристаллизации или остывания металла.Они могут возникнуть в виде пор, трещин, снижения качества шва и т.д.

- Дефекты в результате нарушений правил или технологии.В этом случае появляются прожоги, непровары, подрезы и т.д.

Пара слов о швах и их кромках

Пара слов о кромках. Если вы хотите, чтобы у вас получился проваренный и ровный шов высокого качества по всем параметрам, на металлических заготовках нужно сделать кромки.

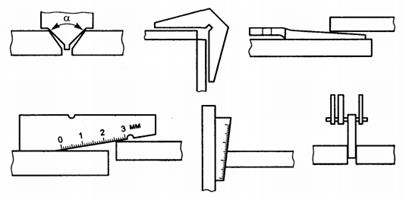

Подробное описание разделки краев в зависимости от типа шва отлично прописаны в ГОСТе 5264-80, полностью посвященному РДС. Кромки бывают трех видов, которые различаются лишь по форме: V, R, X.

После сварки кромку нужно удалить. Это можно сделать просто – зубилом. Но в этом случае о качестве и эстетике шва придется забыть. Ровное и аккуратное удаление получится с помощью фрезерного или токарного станка.

Если применение станка невозможно из-за трудного доступа, кромки убираются кислородной резкой. Чистка кромок металлической щеткой от грязи, коррозии и окалины также относится к обязательным действиям.

Разновидности сварочных швов.

Сварочные швы также различаются по форме:

- стыковой тип;

- швы внахлест;

- угловые;

- тавровые швы.

Также сварные соединения подразделяются исходя из положения в пространстве:

- нижний тип – самый распространенный, при котором свариваемые заготовки находятся под электродом;

- горизонтальный тип: заготовку фиксируют под углом, а электрод и процесс сварки – в горизонтальном положении;

- вертикальный тип шва, которые формируется снизу наверх. Это непростой вид из-за стекания расплавленного металла вниз;

- потолочный тип, когда шов находится сверху по отношению к электроду;

При сложных положениях в пространстве используется пониженный ток, а сама сварка производится короткими движениями.

Оборудование для РДС

Конечно же это аппараты ручной дуговой сварки. Метод дает широкие возможности для их выбора. Это может быть и традиционный трансформатор – ветеран сварочного движения, трансформатор в комбинации с выпрямителем и, наконец, герой нашего времени – аппарат для дуговой сварки под названием инвертор.

Последний вариант- самый популярный в силу дополнительных функций для облегчения работы сварщика: форсированной дуги и антизалипания. На инверторе могут работать даже юные дебютанты, швы в любом случае получаются ровными и крепкими.

Есть, конечно, нюанс – относительно высокая стоимость инвертора. Но овчинка выделки стоит благодаря высокой надежности в святом деле качества шва. Сварочное оборудование ручной дуговой сварки предлагается в самых широких продуктовых линейках – на любой цвет и вкус.

Варим трубы

Одно из технологических преимуществ РДС перед другими методами – это сварка труб ручной дуговой сваркой.

К данному виду работ всегда имеются особые требования. И прежде всего это идеальная герметичность швов и устойчивость к значительному и длительному давлению. Именно поэтому швы на трубе варят в нижнем положении, где это только возможно.

Трубы варят стыковыми швами, других вариантов практически нет. Предварительная подготовка – формирование прихваток, без них сделать что-либо будет трудно. Если труба большая, и ее диаметр превышает 30 см, участки сварки будут в длину будут составлять не больше 20-ти см.

Плюсы РДС

Схема сварки металла электродом.

Преимущества ручной дуговой сварки внятные, серьезные и весьма весомые:

- универсальность технологии в отношении применяемых материалов благодаря широчайшему выбору электродов на рынке;

- благодаря ручной подаче и ведению электродов сварку можно производить в любом положении, включая самые труднодоступные места;

- возможность быстро смены расходных и свариваемых материалов;

- удобная транспортировка оборудования;

- отличный способ варить трубы;

- метод по силам даже новичкам, если работать на инверторе.

Минусы РДС

Недостатки есть у всех методов, куда ж без них

У ручной дуговой минусы скромные:

- относительно низкая производительность, как и у всех ручных способов сварки;

- качество сварного шва в значительной степени зависит от квалификации сварщика, если работа идет не на инверторе. Инвертор нивелирует опыт работы;

- действие на организм вредных факторов сварки.

Следует заметить, что недостатки метода вполне можно считать его особенностями, которые обусловлены сутью физико-химического процесса.

tutsvarka.ru

| Вид сварки | Преимущества | Недостатки |

| Ручная дуговая сварка | Благодаря высокой температуре дуги (до 60000 по Цельсию) и концентрированному нагреву, эта сварка обеспечивает: - большую скорость, - малую зону температурного влияния, -малое коробление - возможность управлять механическими свойствами наплавленного металла путем введения в покрытие различных легирующих элементов, которые содержат электроды для сварки. | - Отсутствие возможности регулирования глубины проплавления металла и скорости плавления электрода, вследствие чего при сварке тонкого материала возникают большие трудности в получении качественного шва. - Большой срок, затрачиваемый на подготовку квалифицированных сварщиков (1-2 года). - Зависимость качества сварки от индивидуальных особенностей сварщика. - Наличие шлака с обратной стороны шва при односторонней сварке замыкающих швов для некоторых конструкций, в которых внутренняя поверхность покрывается защитными неорганическими покрытиями. |

| | - Высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; - возможность сварки в различных пространственных положениях; - возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; - отсутствие операций по засыпке и уборке флюса и удалению шлака; - высокая производительность и легкость механизации и автоматизации; -низкая стоимость при использовании активных защитных газов. | - необходимость применения защитных мер против световой и тепловой радиации дуги. |

| Механизированная сварка (порошковой проволокой) | - Порошковая проволока позволяет применять ток очень большой плотности Это позволяет плавить большое количество металла, что увеличивает производительность. - В процессе сварки получаются материалы с таким химическим составом, повторить который в обычной промышленности практически невозможно. Например, при добавлении в порошок пыли никеля, хрома и молибдена способствуют созданию химического состава, получить который в результате обычных промышленных процессов невозможно. Именно это свойство порошковой сварки делает ее очень популярной в производственаплавочных работ. | -Порошковая проволока обладает малой жесткостью. Это требует применения механизма автоматической подачи проволоки с ограниченным усилием сжатия на подающих роликах. - требуется применение дуги с повышенным током с целью непрерывного горения. Этот факт позволяет использовать такой материал только в нижнем положении, крайне редко – в вертикальном. - на поверхности образуются текучие шлаки. Все это неспособно удержаться в потолочном или даже в вертикальном положении. - процессе сварки велика вероятность того, что в сварном шве могут образоваться порыЛучшим выходом будет использование проволоки в углекислом газе. -от состава наполнителя, которым обладает порошковая проволока, зависит выбор полярности (прямая или обратная) и вид характеристики (крутопадающая или жесткая). - обеспечение защиты зоны сварки от взаимодействия с воздухом.Конец формы |

| механизированная (под флюсом) | - высокая производительность - мощная закрытая дуга под флюсом глубоко расплавляет основной металл, позволяет обойтись без разделки кромок. Снижается доля участия электродного металла в образовании шва; - Возможность резкого увеличения силы сварочного тока - Заключение дуги в газовый пузырь со стенками из жидкого флюса сводит к нулю потери металла на угар и разбрызгивание. Сварные швы получаются равномерного и очень высокого качества. -Отсутствие потерь на угар и разбрызгивание и уменьшение доли электродного металла в образовании шва позволяют экономить расход электродной проволоки. -экономится расход электроэнергии. -т.к. дуга горит невидимо под толстым слоем флюса, не требуется защиты глаз работающих. | - невидимость места сварки, закрытого толстым слоем флюса, - значительный расход и стоимость флюса. - повышаются требования к точности подготовки и сборки изделия под сварку, - затрудняется сварка швов сложной конфигурации. - увеличения сварочных токов и соответственного увеличения размеров и усиления конструкции автоматов. |

| автоматизизированная дуговая сварка | -улучшенное качество сварного шва- целостность сварного шва и повторяемость,поскольку сварка производится только один раз, дефекты хорошо видны -увеличение производства-за счет исключения человеческого фактора из процесса сварки -снижение отходов -снижение переменных затрат труда- | - требует высоких начальных инвестиций -Гибкость машины имеет обратную зависимость от степени автоматизации. В то время как сварщик может легко перемещаться из одной части в другую, специализированное сварочное оборудование и системы могут удовлетворить только выделенный нишу в производственном процессе. -необходимо соблюдать программу профилактического и технического обслуживания, чтобы свести к минимуму риск дорогостоящих простоев. В зависимости от сложности системы, программы технического обслуживания должны включать в себя чистку и смазку машины, калибровку, контроля питания и замены расходных материалов. -Реализация автоматизированной системы сварки требует более длительного срока для достижения полномасштабного производства. Если компания должна начать сварку частей сразу, ручные машины могут быть куплены и внедрены в течение нескольких дней или часов. Доставка и сборка полностью автоматизированных системы занимает, по крайней мере, 20 недель. Долгосрочные преимущества автоматизированных сварочных систем часто перевешивают первоначальные затраты на них. |

studfiles.net

2.2. Электроды для рдс

Для РДС плавящимся электродом применяют электроды, представляющие собой стержни из сварочной проволоки (длиной 225-450 мм) с электродным покрытием.

Электродное покрытие предназначено для повышения устойчивости горения дуги, образования комбинированной газошлаковой защиты, легирования и рафинирования металла.

Для изготовления покрытий применяют различные материалы (компоненты):

Газообразующие компоненты – органические вещества: крахмал, пищевая мука, декстрин либо неорганические вещества, обычно карбонаты (мрамор СаС03, магнезит MgC03 и др.).

Легирующие элементы и элементы – раскислители: кремний, марганец, титан и др., используемые в виде сплавов этих элементов с железом, так называемых ферросплавов. Алюминий в покрытие вводят в виде порошка-пудры.

Ионизирующие или стабилизирующие компоненты, содержащие элементы с низким потенциалом ионизации, а также различные соединения, в состав которых входят калий, натрий, кальций, мел, полевой шпат, гранит и др.

Шлакообразующие компоненты, составляющие основу покрытия - обычно это руды (марганцовая, титановая), минералы (ильменитовый и рутиловый концентраты, полевой шпат, кремнезем, гранит, мрамор, плавиковый шпат и др.).

Связующие – водные растворы силикатов натрия и калия, называемые натриевым или жидким калиевым стеклом, а также жидким натриево-калиевым стеклом.

Формовочные добавки – вещества, придающие обмазочной массе лучшие пластические свойства, – бентонит, каолин, декстрин, слюда и др.

Для повышения производительности сварки, увеличения количества дополнительного металла, вводимого в шов, в покрытии электродов может содержаться железный порошок до 60% массы покрытия. Многие материалы, входящие в состав покрытия, одновременно выполняют несколько функций, обеспечивая и газовую защиту в виде газа СO2, и шлаковую защиту в виде СаО и т. д.

Газовая защита образуется в результате диссоциации органических веществ при температурах выше 200°С, диссоциации карбонатов при температуре ~ 900°С

, ,

а также последующей диссоциации С02

.

Состав шлакообразующих может быть различным. Это оксиды СаО, MgO, MnO, FeO, A1203, Si02, Ti02, Na2O, галогены CaF2 и др.

Плавящиеся штучные электроды (с покрытием) согласно ГОСТ 9466 - 75 классифицируют:

по назначению,

типам,

толщине и виду покрытия,

группам,

роду и полярности тока,

допустимым пространственным положениям сварки.

Согласно этой классификации электроды маркируют.

2.3. Оснащение стационарного поста для рдс

В стационарных условиях сварочного цеха, участка или лаборатории для выполнения работ ручной дуговой сваркой покрытыми электродами оборудуют специальные посты РДС. Пример комплектации стационарного поста РДС представлен на рис. 5.

Пост представляет собой отдельную кабину размером 2×2,5 м и 2×2м. Кабины обязательно имеют стенки для защиты от излучения дуги соседних рабочих мест. Стенки кабины могут быть сделаны из тонкого железа, фанеры, брезента. Фанера и брезент должны быть пропитаны огнестойким составом, например раствором алюмокалиевых квасцов. Каркас кабины изготовляют из стали (из трубы или уголка). Пол в кабине должен быть из огнестойкого материала (кирпич, бетон, цемент). Стены окрашивают в светло-серый цвет красками, хорошо поглощающими ультрафиолетовые лучи (цинковые или титановые белила, желтый крон). Освещенность кабины должна быть не менее 80 - 100 лк. Кабину оборудуют местной вентиляцией.

Рис. 5. Стационарный пост для РДС: 1 – источник питания; 2 – сварочный стол; 3 – вентиляционный отсос; 4 – ящик для инструмента; 5 – электрододержатель; 6 – ящик с электродами.

Вентиляционный отсос 3 (рис. 5) располагают так, чтобы газы, выделяющиеся при сварке, проходили мимо сварщика.

Сварку деталей производят на рабочем столе 2 высотой 0,5 — 0,7 м. Крышку стола изготовляют из чугуна толщиной 20 — 25 мм. В ряде случаев на столе устанавливают различные приспособления для сборки и сварки изделий. Если выполняются однотипные работы, то стол заменяется манипулятором, на котором изделие собирается и сваривается в удобном для сварщика положении. Сварочный пост оснащен источником питания 1 (генератором, выпрямителем или сварочным трансформатором).

Обязательным условием выполнения сварочных работ является использование защитных щитков сварщика, которые обязательно имеются на рабочих местах и применяют для защиты глаз и лица электросварщика от прямого излучения электрической дуги, брызг расплавленного металла и искр. Их изготовляют по ГОСТ 12.4.035 из токонепроводящего, нетоксичного и невоспламеняющегося материала. Внутренняя сторона корпусов щитков должна иметь матовую гладкую поверхность черного цвета. Щиток имеет ручку овального сечения длиной не менее 120 мм, или снабжен устройством, удерживающим ее на наголовнике не менее чем в двух фиксированных положениях: опущенном (рабочем) и откинутом назад. Щитки должны иметь массу не более 0,6 кг. Они комплектуются светофильтрами. Светофильтр выбирается в зависимости от мощности дуги (сварочного тока). Нельзя пользоваться случайными цветными стеклами, так как они не могут надежно защищать глаза от невидимых лучей сварочной дуги, вызывающих хроническое заболевание глаз.

Электрододержатели 5 (рис. 6) применяют для закрепления электрода и подвода к нему тока при ручной дуговой сварке. Электрододержатели допускают захват электрода не менее чем в двух положениях: перпендикулярно и под углом не менее 1150 к оси электрододержателя. Токоведущие части электрододержателя необходимо надежно изолировать от случайного соприкосновения со свариваемым изделием или руками сварщика. Схемы некоторых конструкций электрододержателей показаны на рис. 6.

Рис. 6. Типы электрододержателей: а – вилочный; б- щипцовый; в – завода «Электрик»; г – с пружинящим кольцом.

Для присоединения провода к изделию применяют винтовые зажимы типа струбцин, конец провода в которые впаивают твердым припоем. Зажимы должны обеспечивать плотный контакт со свариваемым изделием.

Для зачистки швов и удаления шлака применяют проволочные щетки - ручные и с электроприводом.

Для клеймения швов, вырубки дефектных мест, удаления брызг и шлака служат клейма, зубила и молотки.

Для хранения электродов при сварке используют специальные ящики 6.

Сварочные провода служат для подвода тока от сварочной машины или источника питания к электрододержателю и свариваемому изделию. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи.

studfiles.net

64.Ручная дуговая сварка(рдс). Покрытия электродов.

РДС выполняют сварочными электродами, которые подают в дугу и перемещают вдоль заготовки. Для удержания электрода и подвода к нему тока сварщик использует электродержатель. Сварщик защищает лицо от светового и ультрафиолетового излучений дуги предохранительным щитком или маской с темным стеклом, а тело и руки – брезентовой спецодеждой и рукавицами. Рабочее место сварщика – специальная рабочая кабина.

При ДС нагрев Ме осуществляется электрической дугой. При устойчивом длительном протекании тока через ионизированный газовый промежуток между двумя электродами, подсоединенный к соответствующему источнику питания, выделяется тепловая и световая энергии. Температура, развиваемая в дуге, может быть очень высокой, значительно превышающей температуру плавления различных конструкционных металлов. Для сварки Ме плавление дуговой разряд применяется при различных формах его использования.

Электроды представляют собой проволочные стержни м нанесенным на них покрытиями. Стержень электрода изготавливают из спец сварочной проволоки повышенного качества. Электроды классифицируют по след признакам: типу покрытия, химическому составу жидкого шлака и газовой сварке. По типу покрытии электроды подразделяют на электрды со стабилизирующим, защитным и легирующим покрытиями.

65. Автоматическая дуговая сварка(адс) под слоем флюса.

Для АДС под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. Флюсы служат для изоляции сварочной ванны от атмосферы воздуха, обеспечения устойчивого горения дуги, формирования поверхности шва и получения заданных состава и свойств наплавленного Ме.

1 – токопровод

2 – механизм подачи

3 – проволока

4 – ванна жидк. шлака

5 – флюс (30-50 мм)

6 – тв. шлаков корка

7 – сварной шов

8 – осн. Ме

9 – Ме ванна

10 – дуга

66. Сварка в среде защитных газов. Сущность. Применяемые газы.

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа. При газовой защите процесс сварки происходит в атмосфере газа, менее вредного, чем воздух. Для устранения вредного влияния атмосферного воздуха, вызывающего хрупкость наплавленного Ме, на Ме шва стали в зону сварки вводить инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), иногда – смеси двух газов или более. В нашей стране наиболее распространено применение аргона и углекислого газа.

67. Плазменно-дуговая сварка

Плазменная струя, применяемая для сварки, представляет собой направленный поток частично или полностью ионизированного газа, имеющего температуру 10 000 – 20 000 °С. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. Дуга горит в узком канале сопла горелки, через который продувают газ. При этом столб дуги сжимается, что приводит к повышению в нем плотности энергии и температуры. Газ, проходящий через столб дуги, нагревается, ионизируется и выходит из сопла в виде высокотемпературной плазменной струи. В качестве плазмообразующих газов применяют азот, аргон, водород, гелий и воздух и их смеси.

studfiles.net

61. Внешняя хар-ка источников питания сварочной дуги. Сварочный трансформатор с повышенным магнитным рассеянием.

Источники тока для питания сварочной дуги должны иметь специальную внешнюю характеристику. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в электрической цепи. Внешние характеристики могут быть следующих основных видов: падающая 1, пологопадающая 2, жесткая 3 и возрастающая 4 (рис. а). источник тока выбирают в зависимости от вольт-амперной характеристики дуги, соответствующей принятому способу сварки.

Для питания дуги с жесткой характеристикой применяют источники с падающей или пологопадающей внешней характеристикой(РДС, автоматическая под флюсом, сварка в защитных газах НПЭ).

Сварочные трансформаторы с повышенным магнитным рассеянием делятся на 3 типа: трансформаторы с магнитными шунтами, подвижными катушками и витковым (ступенчатым) регулированием (тр-ры типов ТС, ТД, СТШ, ТСК, ТСП). ТСК-500 - трансформатор с повышенным магнитным рассеянием, с подвижной катушкой, при перемещении которой регулируется сварочный ток. Сварочный ток регулируют изменение расстояния между первичной и вторичной обмотками.

62. Внешняя хар-ка источников питания сварочной дуги. Сварочный генератор постоянного тока

Источники тока для питания сварочной дуги должны иметь специальную внешнюю характеристику. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в электрической цепи. Внешние характеристики могут быть следующих основных видов: падающая 1, пологопадающая 2, жесткая 3 и возрастающая 4 (рис. а). источник тока выбирают в зависимости от вольт-амперной характеристики дуги, соответствующей принятому способу сварки.

Для питания дуги с жесткой характеристикой применяют источники с падающей или пологопадающей внешней характеристикой(РДС, автоматическая под флюсом, сварка в защитных газах НПЭ).

Сварочные генераторы. Эти генераторы являются электрическими машинами постоянного тока, которые в зависимости от конструктивных особенностей могут иметь различные внешние характеристики. Падающая внешняя характеристика генераторов обеспечивается специальной схемой включения обмоток возбуждения либо особой конструкцией полюсов статора и якоря.

2 – параллельно намагн. обмотка

7 – последовательно размагн. обмотка

1 – якорь

3 – дополн и 4 и 5 – основные щетки

эти обмотки генератора вкл таким образом, что создаваемые ими магнитные потоки напр-ны на встречу др к др. при этом намагн поток Фн не зависит от нагрузки, а размагн поток Фр возрастает по мере увеличения сварочного тока. В результате взаимодействия магнитных потоков генератор имеет падающую внешн хар-ку. Сварочный ток изменяют след способами: ступенчатого регулирования; плавного регулирования в пределах одной ступени – за счет введения реостата в цепь параллельной намагничивающей обмотки 2.

63.Ручная дуговая сварка(рдс). Сущность процесса

РДС выполняют сварочными электродами, которые подают в дугу и перемещают вдоль заготовки. Для удержания электрода и подвода к нему тока сварщик использует электродержатель. Сварщик защищает лицо от светового и ультрафиолетового излучений дуги предохранительным щитком или маской с темным стеклом, а тело и руки – брезентовой спецодеждой и рукавицами. Рабочее место сварщика – специальная рабочая кабина.

При ДС нагрев Ме осуществляется электрической дугой. При устойчивом длительном протекании тока через ионизированный газовый промежуток между двумя электродами, подсоединенный к соответствующему источнику питания, выделяется тепловая и световая энергии. Температура, развиваемая в дуге, может быть очень высокой, значительно превышающей температуру плавления различных конструкционных металлов. Для сварки Ме плавление дуговой разряд применяется при различных формах его использования.

studfiles.net