Расчет стыковых сварных швов на прочность, общие положения. Расчет сварных швов

Расчет сварных соединений Задача

Расчет сварных соединений

Расчет сварных соединений, выполненных стыковым швом. Расчет стыкового шва, работающего на растяжение или сжатие, производится по уравнению:

,

,

где  - длина шва, мм; s - толщина соединяемых элементов, мм; P - действующая нагрузка, Н;

- длина шва, мм; s - толщина соединяемых элементов, мм; P - действующая нагрузка, Н;  - допускаемое напряжение на растяжение или сжатие для сварного шва, Па.

- допускаемое напряжение на растяжение или сжатие для сварного шва, Па.

Допустимая растягивающая или сжимающая сила:

Расчет стыкового шва, работающего на изгиб осуществляется по формуле:

где: М - изгибающий момент Н/мм; Wc – момент сопротивления расчетного сечения.

Напряжения, возникающие от изгибания момента М и растягивающей или сжимающей силы Р, определяются из выражения:

Расчет сварных соединений внахлестку. Сварные соединения внахлестку выполняются угловыми швами. Расчет угловых швов всех типов унифицирован и производится по единым формулам. Напряжение, среза определяется из уравнения

,

,

где Р - нагрузка, Н;  - длина шва, мм; 0,7к - толщина шва в опасном сечении, см;

- длина шва, мм; 0,7к - толщина шва в опасном сечении, см;  - допускаемое напряжение на срез для сварного шва, Па.

- допускаемое напряжение на срез для сварного шва, Па.

При нагружении простого углового шва только моментом условие прочности шва на изгиб запишется так:

,

,

где М - изгибающий момент, Н/мм; Wc - момент сопротивления опасного сечения шва.

При нагружении простого углового шва моментом М и продольной силой Р (рис 48, а) напряжение на срез составит

,

,

где Fc = 0,7kl - площадь опасного сечения шва, мм2.

Комбинированные сварные швы применяются в том случае, селя про стой угловой шов (лобовой, косой, фланго вый) не обеспечивает необходимую прочность сварного соединения (рис. 49).

Условие прочности комбинированных швов, нагруженных моментом в плоскости стыка, при приближенном расчете выразится уравнением

а при уточненном расчете

,

,

где ρmax - наибольший радиус от центра тяжести площади опасных сечений шва;  - полярный момент инерции сечения шва.

- полярный момент инерции сечения шва.

Рис.50. Схема к расчету комбинированного сварного соединения при сложном нагружении

Условие прочности комбинированных швов, нагруженных моментом М и сдвигающей силой Р в плоскости стыка (рис. 50), записывается следующим образом:

,

,

где  ;

;

- длины флангового и лобового швов

- длины флангового и лобового швов Расчет пробочных, прорезных и проплавных соединений и соединений втавр. Прочность пробочных, прорезных и проплавных соединений, работающих обычно на срез, определяется формулой

При выполнении соединений втавр без подготовки кромки соединяемых элементов допускаемая растягивающая нагрузка

допускаемая сжимающая нагрузка

При выполнении соединений с подготовкой кромок или автоматической сваркой с глубоким проплавом металла соединяемых элементов

Рис. 51. Соединение в тавр Рис. 52. Схема к расчету таврового

без разделки кромок соединения

Условие прочности соединения втавр, выполненного стыковым швом при действии растягивающей силы Р и момента (рис. 51) запишется так:

при выполнении угловым швом

Условие прочности соединения втавр, нагруженного крутящим и изгибающим моментами (рис. 52)

Расчет соединений, выполненных контактной сваркой. При выполнении соединения стыковым швом расчетное сечение принимается равным сечению свариваемых элементов. При статической нагрузке стык принимают равнопрочным цельному металлу и поэтому на прочность не проверяется.

Прочность соединений точечной сваркой, работающей в основном на срез (рис. 53),

,

,

где z - число сварных точек; i - число плоскостей среза; d - диаметр сварной точки, мм.

Прочность соединений линейной сваркой (рис. 54)

,

,

где b - ширина линии сварки;  - длина линии сварки, мм.

- длина линии сварки, мм.

Прочность сварного шва встык оценивается коэффициентом прочности φ,

Рис.53 Соединение точечной сваркой

Рис. 54 Соединение роликовой сваркой

т. е. отношением допускаемого напряжения сварного шва

,

,

Расчетные значения коэффициентов прочности φ стыковых швов следующие:

- двусторонний, выполненный автоматической сваркой под слоем флюса - 1.00

- двусторонний, выполненный вручную с полным проваром - 0.95

- двусторонний, выполненный вручную с неполным проваром (в зависимости

- от относительной глубины провара) - 0.80

- односторонний на подкладке - 0.90

- односторонний без подварки и подкладок, продольный - 0.70

- односторонний без подварки и подкладок, поперечный (кольцевой) - 0.80

- внахлестку - 0.80

Расчету сварных котлов и других сосудов высокого давления. Расчет, сводится к определению толщины стенки s. Прочность сварных швов обеспечивается введением коэффициента прочности швов φ2

D - диаметр сосуда, мм; р - давление в сосуде, Н/мм2; φ - коэффициент прочности шва; [σ]p - допускаемое напряжение растяжения, Н/мм2.

Выбор допускаемых напряжений. Допускаемые напряжения и сварных швах из мало - и среднеуглеродистых сталей, а также низколегированных сталей при статической нагрузке можно выбрать по табл.7.1.

Допускаемое напряжение основного металла в металлических конструкциях выбирают с коэффициентом безопасности по отношению к пределу текучести: для низкоуглеродистых сталей при расчете по основным нагрузкам n=1,35 - 1,6, а по основным и дополнительным нагрузкам n=1,2 - 1,3; для низколегированных сталей соответственно 1,5 - 1,7 и 1,3 - 1,4. Нижние значения относятся к строительным и крановым конструкциям при легких режимах работы, верхние - к крановым конструкциям при тяжелых режимах.

Таблица 7.1. Допускаемые напряжения в швах сварных соединений

|

Вид сварки |

Допускаемые напряжения на |

||

|

растяжение |

сжатие |

срез |

|

|

Автоматическая под флюсом и ручная электродами Э42А и Э50А. Контактная стыковая |

|

|

|

|

Ручная дуговая электродами Э42 и Э50. Газовая сварка |

|

|

|

|

Контактная точечная |

- |

- |

|

Допускаемые напряжения основного металла при переменных нагрузках определяются умножением допускаемых напряжений для основного металла при статических нагрузках на коэффициент:

,

,

где r - характеристика цикла напряжений

;

;

где  эффективный коэффициент концентрации напряжений (табл. 7.2, 7.3, 7.4).

эффективный коэффициент концентрации напряжений (табл. 7.2, 7.3, 7.4).

Таблица 7.2. Эффективные коэффициенты концентрации напряжений

|

Элементы соединений |

|

|

|

низкоуглеродистая сталь |

легированная сталь |

|

|

Стыковые швы |

1.4 |

1.8* |

|

То же, двусторонние с плавными переходами |

1,2 |

1.35* |

|

То же, с механической обработкой |

1 |

1* |

|

Приварка ребра, перпендикулярного силе |

1,5 |

2.2* |

|

Лобовые швы (соединение с двумя накладками) |

3.0 |

4,0* |

|

То же, с отношением катетов швов 2:1 |

2,3 |

3,2* |

|

Комбинированные фланговые и лобовые швы (соединение с двумя накладками) |

2.5 |

3,5* |

|

Связующие сварные точки |

1.4 |

- |

|

То же, рабочие |

7.5 |

12** |

|

Связующие роликовые швы |

1,25 |

2*** |

|

То же, рабочие |

5 |

7.5*** |

* Низколегированная сталь 15ХСНД.

** Сталь ЗОХГСА.

*** Сталь 1Х18Н9Т..

Таблица 7.3. Эффективный коэффициент концентрации  для расчета сварных швов и деталей в зоне сварки. Электродуговая сварка

для расчета сварных швов и деталей в зоне сварки. Электродуговая сварка

|

Расчетный элемент |

|

|

|

малоуглеродистая сталь Ст.3 |

низколегированная сталь 15ХСНА |

|

|

Деталь в месте перехода |

||

|

к стыковому шву |

1,5 |

1,9 |

|

к лобовому шву |

2,7 |

3,3 |

|

к фланговому шву |

3,5 |

4,5 |

|

Стыковые швы с полным проваром корня: |

1,2 |

1,4 |

|

Угловые швы: |

||

|

лобовые |

2,0 |

2,5 |

|

фланговые |

3,5 |

4,5 |

Таблица 7.4. Эффективный коэффициент концентрации для расчета соединений контактной сваркой (для деталей и швов)

|

Марка стали |

Состояние образца |

Толщина, мм |

При точках |

|

|

Связующих |

Рабочих |

|||

|

Сталь 10 |

Нормализованная |

3+3 |

1,4(1,25) |

7,5(5) |

|

Сталь ЗОХГСА |

Отпуск |

1,5+1,5 |

1,35 |

12 |

|

Титановый сплав ВТ1 |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

10(5) |

|

Алюминиевый сплав Д16Т |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

5(2,25) |

Примечание. В скобках дан коэффициент для точечной и роликовой сварки.

Задача7.1. Определить допустимое усилие в сварном соединении внахлестку из листов сечением 200×8мм, если действует переменная растягивающая и сжимающая нагрузка с характеристикой цикла напряжений  . Материал листов - сталь Ст. 3. Электрод - Э42. Сварка - ручная.

. Материал листов - сталь Ст. 3. Электрод - Э42. Сварка - ручная.

Решение. Принимаем допускаемое напряжение на растяжение для листа из стали Ст. 3 [σ]р=157МПа.

Определяем допускаемое напряжение для листа с учетом переменности нагрузки

табл. 7.3 для лобового шва  =2.

=2.

Допустимое напряжение на срез в сварном шве находим по табл.7.1.

Определяем длину лобового шва с одной стороны соединения с учетом непровара в начале и в конце шва. Принимаем  при ширине листа 200мм. Общая длина двустороннего лобового шва

при ширине листа 200мм. Общая длина двустороннего лобового шва

Определяем допустимое усилие на соединение внахлестку с двусторонним лобовым швом

Проверим напряжение в листах соединения

Как следует из расчета, основной металл соединения используется недостаточно. Для более полного использования основного металла вместо лобового шва целесообразно использовать косой угловой шов.

Определяем длину двустороннего косого шва, исходя из соображения, что напряжения  относятся как соответствующие им длины швов

относятся как соответствующие им длины швов

;

;  .

.

Определяем допустимое усилие, действующее на соединение внахлестку, при двустороннем косом шве длиной 470мм

Проверим напряжение в листах соединения

Применение косого шва позволяет получить соединение, в котором шов равнопрочен основному металлу.

Задача 7.2. Определить длину швов, крепящих уголок 80×80×8мм к косынке (рис.55). Соединение должно быть равнопрочным основному элементу. Косынка и уголок - из стали Ст.3. Сварка - автоматическая под слоем флюса. Нагрузка - статическая.

Решение. Принимаем допускаемое напряжение растяжения в косынке = 157МПа (табл. 7.4).

= 157МПа (табл. 7.4).

Определяем допускаемое напряжение среза в шве (табл. 7.1) с учетом технологии сварки

Рис. 55 Схема сварного соединения

Находим усилие, которое может передать уголок 80×80×8мм, имеющий сечение 12,3см2

Общая длина комбинированного шва определяется из уравнений

Длина фланговых швов равна

Определяем нагрузку, приходящуюся на фланговые швы,

Определяем нагрузку на каждый фланговый шов, пользуясь законом рычага,

По ГОСТ 8509-57 а = 0,0227м b = 0,0573м

Находим длину каждого флангового шва:

Учитывая дефекты шва (непровар в начале и кратер в конце), увеличиваем длину фланговых швов и принимаем

Задача 7.3. Рассчитать кронштейн из листа s = 12мм и его крепление при помощи сварки (рис 50), если на него действует растягивающая статическая нагрузка Р=14715Н и изгибающий момент М=11772·104Нм. Материал листа – сталь Ст3. Сварка – ручная, электродом Э42.

Решение: По таблице 7.4 принимаем для листа

Учитывая только основную нагрузку (изгибающий момент), определяем ширину листа кронштейна

;

;  ,

,

откуда

Принимаем b= 0,2м.

Проверяем прочность листа по суммарной нагрузке

По таблице 7.1 определяем допускаемое напряжение среза на шов

Определяем размеры швов. Принимаем lл=b=0,2м;  м. Предварительно определяем длину флангового шва только по основной нагрузке М, пользуясь формулой,

м. Предварительно определяем длину флангового шва только по основной нагрузке М, пользуясь формулой,

отсюда

Принимаем  . Длину шва при сварке, учитывая непровар в начале и кратер в конце, следует увеличить на 10 - 20мм

. Длину шва при сварке, учитывая непровар в начале и кратер в конце, следует увеличить на 10 - 20мм

Проверяем прочность швов по суммарной нагрузке

Суммарное напряжение среза

Задача 7.4. Определить тип и размеры сварного шва, равнопрочного основному металлу, если сечение листов 400×10мм, нагрузка растягивающая статическая, материал - сталь Ст. 3, сварка - ручная, электродом Э42 (рис. 56).

Решение. Принимаем наиболее надежный тип шва - стыковой. При его недостаточности дополнительно используем лобовой шов.

По таблице 7.1 допускаемое напряжение на растяжение для листового материала  =157МПа. Определяем максимальную нагрузку, которую может выдержать сварное соединение из условия равнопрочности основному металлу,

=157МПа. Определяем максимальную нагрузку, которую может выдержать сварное соединение из условия равнопрочности основному металлу,

Принимаем коэффициент прочности стыкового шва одностороннего без подкладки и подварки φ=0,7, тогда допускаемое напряжение на растяжение для шва

Рис. 56 Схема к расчету сварного соединения с накладкой

Нагрузка, которую может воспринять стыковой шов длиной, равной ширине основного листа, составит

.

.

Учитывая непровар в начале и кратер в конце шва, длину сварного шва уменьшаем на 40мм. Тогда нагрузка, воспринимаемая стыковым швом

Из приведенного расчета следует, что прочность стыкового шва недостаточна и поэтому необходимо поставить накладку с использованием лобового шва.

Нагрузка, которая должна быть воспринята лобовым швом

По таблице 7.1 допускаемое напряжение на срез для лобового шва, выполненного электродуговой сваркой вручную электродом Э42, равно

Определяем необходимую длину лобового шва для передачи нагрузки Рл = 23·104Н при s = 0,01м

Как следует из расчета, необходимо установить одностороннюю накладку толщиной s = 10мм.

Задача 7.5. Сконструировать сварное соединение впритык для узла п. ч листового материала толщиной s=10мм, если нагрузка - статическая Р = 9,81·103Н, материал - сталь Ст.2, с использованием различных способов сварки.

Решение. По таблице 7.4 принимаем допускаемое напряжение на растяжение для листа

Соединение втавр или впритык выполнено без подготовки кромки электросваркой вручную. Следовательно, угловой шов работает на срез. По таблице 7.1 допускаемое напряжение на срез сварного шва

Определяем ширину листа, исходя из необходимой длины сварного шва. Длина шва с одной стороны

Учитывая непровар в начале и кратер в конце шва, общая длина

откуда ширина листа для соединения втавр

.

.

Принимаем, что соединение выполнено автоматической сваркой с глубоким проваром или с подготовкой кромок свариваемых элементов. Тогда сварной шов будет работать на растяжение. По табл. 7.1 допускаемое напряжение на растяжение для сварного шва

Ширина листа определится длиной шва

.

.

Учитывая дефекты в начале и конце шва, ширина листа b= +20=92мм. По ГОСТ 103—87 принимаем b = 95мм.

+20=92мм. По ГОСТ 103—87 принимаем b = 95мм.

Задача 7.6. Рассчитать соединение точечной сваркой (рис. 53). Нагрузка - знакопеременная (r = -0,5), Р=29,4·102Н, толщина листа s = 3мм, материал - сталь Ст.10, предел выносливости σ-1, = 157МПа.

Решение. Определяем допускаемое напряжение на растяжение для листа, приняв коэффициент запаса прочности n =1,2

Коэффициент, учитывающий переменность напряжений,

По таблице 7.4  =7,5

=7,5

Определяем расчетное допускаемое напряжение

Ширина листа

.

.

Определяем число сварных точек. Размеры точки, значения шага и т. д. рекомендуется вычислять следующим образом

d = 1,2s + 4 = 1,2×3 + 4 ≈ 8мм;

t = 3d = 3×8 = 24мм;

t1 = 2d = 2×8 = 16мм;

t2 = 1,5d = 1,5×8 = 12мм.

Число точек в одном ряду

,

,

принимаем 3. Число точек в двух рядах z = 6.

Проверяем напряжения в сварных точках

Определяем допускаемое напряжение среза для сварных точек. По таблице 7.1

Условие прочности сварных точек удовлетворяется.

Задача 7.7. Рассчитать толщину стенки парового котла при сварке вручную стыковым швом и сварке внахлестку. Дано: диаметр D=1,6м, длина L=4,5м, давление пара 39,2·105Па, температура t = 200°С, материал - сталь Ст.3.

Решение. Принимаем двусторонний стыковой шов. В этом случае коэффициент прочности φ=0,95.

Определяем допускаемое напряжение на разрыв для листа. Так как t<250°С, расчет ведем, исходя из предела прочности материала, который равен σи = 37,3·107-46,1·107Па, а запас прочности принимаем nВ = 4,25. Тогда

Толщина стенки парового котла при стыковом сварном шве

По ГОСТ 82-87 принимаем толщину листа s = 36мм

Ширину листа по ГОСт 5681-81 можно выбрать b=1,5м.

Принимаем двусторонний шов внахлестку. Тогда φ=0,8

Толщина стенки парового котла при сварке листов внахлестку

Принимаем по ГОСТ 82-87 s=42мм.

Задача 7.8. Сварное однодисковое зубчатое колесо (рис. 57) передает мощность N=154,5·103Вт при n=145об/мин. Материал диска 2 и ребер 3 - сталь Ст. 3. Материал ступицы 1 и обода 4 - сталь 35. Сварка выполнена вручную электродами Э42. Проверить прочность швов, соединяющих диск с ободом и диск со ступицей. Толщина швов k=8мм; Dст=200мм; Dд=747мм; Dе=765мм; b=180мм; Dо=675мм; d=130мм.

Рис. 57

Решение. Допускаемое напряжение на срез сварных швов выбираем, исходя из основного допускаемого напряжения на растяжение для стали Ст.3:

швы у обода проверяются на срез по формуле

,

,

где Р - окружное усилие; Lш =30k - условная длина сварных швов, воспринимающих усилие.

Момент, передаваемый колесом,

Окружное усилие на ободе

Швы у ступицы рассчитываются на совместное действие крутящего момента и поперечной силы, при этом условно принимается, что в передаче усилия участвует  периметра швов.

периметра швов.

Окружное усилие на ступице

Напряжение от поперечной силы

где  - cредний диаметр обварки.

- cредний диаметр обварки.

Напряжение от крутящего момента

Полярный момент сопротивления для тонкостенного кольца с достаточной точностью определяется как произведение площади кольца на его средний радиус.

В точке А направления напряжений τQ и τМ совпадают:

mehanik-ua.ru

Расчет сварных швов на прочность

Рис 1 - сварной шов

Таблица 1 - расчетное сопротивление сварных соединений (согласно СП 16.13330.2011 "Стальные конструкции", табл.4)

Таблица 2 - определение временного сопротивления разрыва шва (согласно СП 16.13330.2011 "Стальные конструкции")

Согласно СП 16.13330.2011 "Стальные конструкции", таблица 4 получается: сварные швы "с угловыми швами", характеристика расчетного сопротивления шва - по металлу шва и по металлу границы сплавления; срез условный; Rwf = 0,55*Rwun / Ywm = 0,55*410 / 1,25 = 180,4МПа * Yc = 180,4 * 1,1 (Yс - коэффициент условия работы элементов и соединений стальных конструкций, табличные данные) =198,44 МПа - по металлу шва.

Rwz=0,45*Run = 0,45 * 360 = 162 МПа * 1,1 = 178,2 МПа - по границе сплавления металла.

Для расчета берем наименьшее значение - 178,2 МПа.

Значения коэффициентов надежности по металлу шва Ywm следует принимать:

Ywm = 1,25 - при Rwun ≤ 490 Н/мм2 (4900 кг/см2)

Ywm = 1,35 - при Rwun ≥ 590 Н/мм2 (5900 кг/см2)

Таблица 3 - коэффициенты условий работы Yс

Берем пункт 6, элементы конструкций из стали с пределом текучести до 440МПа, несущие статическую нагрузку, при расчете на прочность по сечению, ослабленному отверстиями для болтов (кроме фрикционных соединений) - Yс=1,10

Таблица 4 - расчетное сопротивление для стали

Разрушение углового сварного шва может произойти в двух плоскостях: по металлу шва, по границе сплавления, следовательно расчет угловых швов производится для этих двух сечений.

Много интересного в книге "Примеры расчета металлических конструкций" автор А.П.Мандриков, смотри ссылку.

Рис 2 - сечение угловых швов, А.П. Мандриков

На рисунке показано сечение по границе сплавления, по металлу, катет шва Kf, безразмерный коэффициент Bz, Bf

Рис 3 - срез и изгиб углового шва

Тавровое сварное соединение рассматриваем как угловой шов.

При действии на угловые швы изгиба и среза, смотри рисунок 3, суммарные напряжения проверяют по формуле (Мандриков А.П.):

Gf= (τwf ^2 + Gwf ^2)^0,5 ≤ Rwf *Ywf*Yc - по металлу шва

Gz = (τwz ^2 + Gwz ^2)^0,5 ≤ Rwz *Ywz*Yc - по металлу границы сплавления

где τwf = N / (Bf*Rf) * ∑Lw;

τwz = N / (Bz*Rf) * ∑Lw;

Gwf = M / Ww = 3*N*L / (Bf*Rf) * Lw^2;

Gwz = M / Ww = 3*N*L / (Bz*Rf) * Lw^2

Катет шва Rf должен быть не менее 4мм. и не более 1,2 меньшей из толщин свариваемых элементов. Расчетная длина шва - не менее 4*Rf, но не менее 40мм.

Рассмотрим пример, согласно рисунка 3, относ составляет Lотнос = 150мм.

Нагрузка N = 500 кг. = 5000 Н.

Длина шва Lшва = Lодного шва - 2*t (толщина наименьшей из свариваемых деталей) =

= 100 - 2*6 = 88мм. Суммарная длина шва = 88 * 2 (количество швов) = 176 мм.

τwf = N / (Bf*Rf) * ∑Lw = 5000 Н / (0,7*6 мм) * 176 мм. = 6,76 Н/мм2;

τwz = N / (Bz*Rf) * ∑Lw = 5000 Н / (1,0*6 мм.) * 176 мм. = 4,73 Н/мм2;

Gwf = M / Ww = 3*N*L / (Bf*Rf) * Lw^2 = 3 * 5000 Н * 150 мм. / (0,7 * 6) * 176мм.^2 =

2250000 Н*мм. / 130099,2 мм3 = 17,29 Н*мм2;

Gwz = M / Ww = 3*N*L / (Bz*Rf) * Lw^2 = 3 * 5000 Н * 150 мм. / (1,0 * 6) * 176мм.^2 =

2250000 Н*мм. / 185856 мм3 = 12,11 Н*мм2;

Gf = (τwf ^2 + Gwf ^2)^0,5 = (6,76^2 + 17,29^2)^0,5 = 18,56 Н/мм2 < 198,44 Н/мм2, условие выполняется - по металлу шва

Rwf *Ywf*Yc = 180,4 * 1,0 * 1,1 = 198,44 Н/мм2

Rwz *Ywz*Yc = 162 * 1,0 * 1,1 = 178,2 Н/мм2

Rwz = 0,45 * Run = 0,45 * 360 = 162 Н/мм2

Ywf и Ywz - коэффициенты работы шва, равный 1,0

Gz = (τwz ^2 + Gwz ^2)^0,5 = (4,73^2 + 12,11^2)^0,5 = 13 Н/мм2 < 178,2 Н/мм2, условие выполняется - по металлу границы сплавления.

Согласно СП 16.13330.2011 "Стальные конструкции" пункт 14.1.17 расчет сварных соединений с угловыми швами при действии момента М в плоскости, перпендикулярной плоскости расположения швов, следует выполнять на срез (условный) по одному из двух сечений:

по металлу шва М / (Wf*Rwf*Yc) = 750000 / 43366,4*180,4*1,1 = 0,0871 ≤ 1;

по металлу сплавления шва М / (Wz*Rwz*Yc) = 750000 / 61952*180,4*1,1 = 0,0610 ≤ 1;

Wf и Wz - моменты сопротивления расчетных сечений сварного соединения по металлу шва и по металлу границы сплавления соотвественно.

Wf = 2 * (Bf*Kf*Lw^2) / 6 = Bf*Kf*Lw^2 / 3 = 0,7*6мм.*176мм.^2 / 3 = 43366,4 мм3

Wz = 2 * (Bz*Kf*Lw^2) / 6 = Bz*Kf*Lw^2 / 3 = 1,0*6мм.*176мм.^2 / 3 = 61952 мм3

M = N * Lотнос = 5000 Н * 150мм. = 750000 Н*мм.

Определим максимальную нагрузку на 40мм. двухсторонний (по 20мм. на сторону), угловой сварной шов, катет шва 6мм. - 290кг.

Условие 194,96 < 198,44 МПа

Условие 136,47 < 178,2 МПа

Статья дана для сведения.

Что получилось в расчетной программе. Напряжение точечное - 925 МПа. В сварном шве - в зеленой зоне 123 МПа, в желтом секторе - 178 МПа, в красном секторе - 500 - 600МПа. На металле - 500 - 600 МПа. Смотри рисунок 4 и 5.

prof-il.ru

Расчет стыковых сварных швов на прочность, общие положения

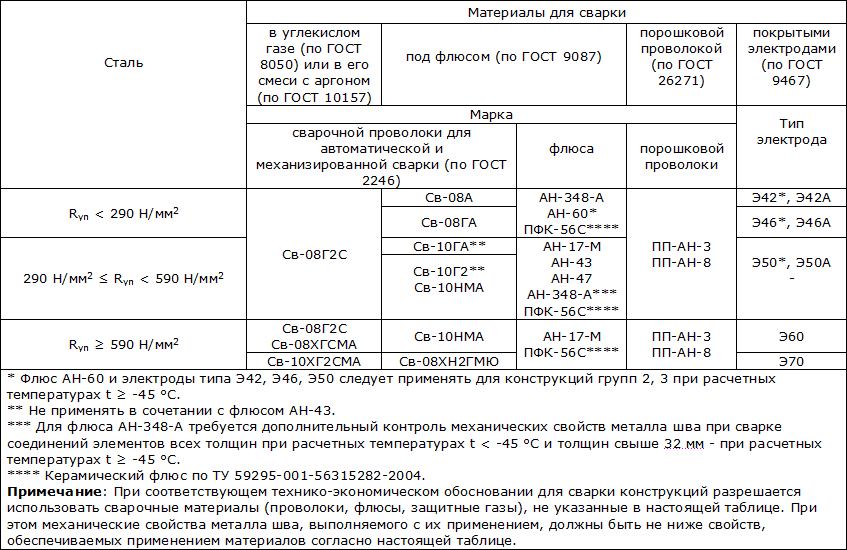

Таблица 530.1 (Таблица Г.1 из приложения). Материалы для сварки, соответствующие стали

Расчет стыковых сварных швов

Общие положения, принимаемые при расчете металла сварного шва, ни чем не отличаются от общих положений, принимаемых при расчете элементов конструкций, в данном случае стальных. Т.е. для того, чтобы рассчитать сварное соединение, нужно сначала определить, в каком напряженно-деформированном состоянии находится свариваемый элемент конструкции.

От напряженного состояния материала зависит значение принимаемого расчетного сопротивления материала шва, которое следует принимать по следующей таблице:

Таблица 530.2. Расчетные сопротивления сварных соединений (согласно СП 16.13330.2011 "Стальные конструкции")

Примечание: Общие указания, относящиеся к расчету угловых швов, приводятся отдельно.

Расчет стыковых сварных швов на прочность (по первой группе предельных состояний) выполняется по следующим формулам:

1. Прямых при центральном растяжении (рисунок 529.1.а)) или сжатии:

σw = N/lwt ≤ Rwyγc (530.1)

где N - продольная растягивающая (или сжимающая) сила приложенная без эксцентриситета;

γс - коэффициент условий работы элементов конструкций и соединений, принимаемый по следующей таблице:

Таблица 530.3. Коэффициенты условий работы элементов и соединений стальных конструкций (согласно СП 16.13330.2011 "Стальные конструкции")

2. Прямых при действии изгибающего момента:

σw = М/Ww ≤ Rwyγc (530.2)

где Ww = tlw2/6 - момент сопротивления рассматриваемого сечения;

М - значение изгибающего момента для рассматриваемого сечения, определяемое по эпюре "М".

3. Прямых при действии нормальных и касательных напряжений (плоское напряженное состояние)

σw = 0.87(σwх2 - σwхσwу + σwу2 + 3тwху2)1/2 ≤ Rwyγc (530.3)

а также

тwху ≤ Rwsγc (530.4)

4 Прямых при чистом сдвиге

По формуле (530.4)

5. Косых

Нормативные документы рекомендуют проектировать стыковые сварные соединения листовых деталей как правило прямыми швами (для полного провара используются выводные планки), чтобы уменьшить расход металла при изготовлении конструкций, поэтому никаких отдельных формул для расчета косых стыковых швов не приводится.

Как правило наклонное сечение косого стыкового шва не совпадает с главными площадками напряжений, т.е. материал шва находится в плоском напряженном состоянии и его следует рассчитывать по формулам (530.3) и (530.4).

При центральном растяжении или сжатии также должны соблюдаться следующие условия:

σw = Nsina/lwt ;≤ Rwyγc (530.5)

тw = Ncosa/lwt ≤ Rwsγc (530.6)

Объемное напряженное состояние при расчете стальных элементов конструкций и их соединений как правило не рассматривается.

doctorlom.com

ПРИМЕРЫ РАСЧЕТА ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

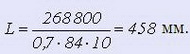

Пример 1. Определить длину швов, прикрепляющих уголок 100x100x10 мм к косынке (рис. 11. а). Соединение конструируется равнопрочным целому элементу. Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Площадь профиля уголка 1920 мм² ("Уголки стальные горячекатаные равнополочные" ГОСТ 8509-93).

Расчетная сила в уголке

Р = 140x1920 = 268 800 Н

В данном случае допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τcp] = 140x0,6 = 84 МПа

.

Требуемая длина швов (при К =10 мм) в нахлесточном соединении согласно расчету к рис. 11а.

Длина лобового шва l = 100 мм: требуемая длина обоих фланговых швов lфл = 458-100 = 358 мм. Так как для данного уголка е1 = 0,7l то длина шва 2 будет l2 - 0,7x358 = 250 мм, длина шва 1 будет l1 = 0,3x358 = 108 мм. Принимаем l2 = 270 мм, l1 = 130 мм.

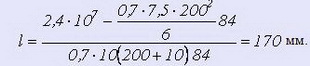

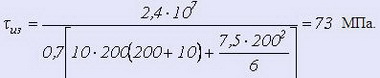

Пример 2. Определить длину l швов, прикрепляющих швеллер №20а. нагруженный на конце моментом М = 2,4x107 Н·мм (рис. 11. б). Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τ'cp] = 140x0,6 = 84 МПа

.

Момент сопротивления сечения швеллера W = 1,67 x 105 мм³ (из ГОСТа)

Напряжение

σ = 2,4x107 / 1,67x105 = 144 МПа

Катет горизонтальных швов К1 = 10 мм, вертикального К2 = 7,5 мм. Из формулы 1 (см. выше) находим

Принимаем l = 200 мм. При этой длине шва напряжение при изгибе

Полученная величина меньше допускаемой [τ'cp] = 84 МПа.

ЭЛЕКТРОДЫ

Размеры и общие технические требования на покрытые металлические электроды для ручной дуговой сварки сталей и наплавки поверхностных слоев из сталей и сплавов приведены в ГОСТ 9466-75 или кратко здесь.

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей (по ГОСТ 9467-75):

Электроды изготовляют следующих типов:

Э38, Э42, Э46 и Э50 - для сварки низкоуглеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа:

Э42А, Э46А и Э50А - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60 - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву св. 500 до 600 МПа;

Э70, Э85, Э100, Э125, Э150 - для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 600 МПа;

Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2МГ, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ - для сварки легированных теплоустойчивых сталей.

Механические свойства металла шва,наплавленного металла и сварного соединения при нормальной температуре (по ГОСТ 9467-75)

| Типы электродов | Металл шва или наплавленный металл | Сварное соединение, выполненное электродами диаметром менее 3 мм | |||

| Временное сопротивление разрыву σв, МПа (кгс/мм²) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/см² (кгс·м/см²) | Временное сопротивление разрыву σв, МПа (кгс/мм²) | Угол загиба, градусы | |

| не менее | |||||

| Э38 | 380 (38) | 28 (3) | 380 (38) | ||

| Э42 | 420 (42) | 78 (8) | 420 (42) | ||

| Э46 | 460 (46) | 78 (8) | 460(46) | ||

| Э50 | 500 (50) | 69 (7) | 500 (50) | ||

| Э42А | 420 (42) | 148 (15) | 420 (42) | ||

| Э46А | 460 (46) | 138 (14) | 460 (46) | ||

| Э50А | 500 (50) | 129 (13) | 500 (50) | ||

| Э55 | 550 (55) | 118 (12) | 550 (55) | ||

| Э60 | 600 (60) | 98 (10) | 600 (60) | ||

| Э70 | 700 (70) | 59 (6) | - | - | |

| Э85 | 850 (85) | 49 (5) | - | - | |

| Э100 | 1000 (100) | 49 (5) | - | - | |

| Э125 | 1250 (125) | 38 (4) | - | - | |

| Э150 | 1500 (150) | 38 (4) | - | - |

ГОСТ 9467-75 предусматривает также типы электродов и механические свойства наплавленного металла или металла шва для легированных теплоустойчивых сталей.

Электроды покрытые металлические для ручной дуговой наплавкиповерхностных слоев с особыми свойствами (по ГОСТ 10051-75)

| Тип | Марка | Твердость без термообработки после наплавки HRC | Область применения |

| Э-10Г2 Э-11Г3 Э-12Г4 Э-15Г5 Э-30Г2ХМ | ОЗН-250У O3H-300У ОЗН-350У ОЗН-400У НР-70 | 22,0-30,0 29,5-37,0 36,5-42,0 41,5-45,5 32,5-42,5 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок (осей, валов автосцепок, железнодорожных крестовин, рельсов и др.) |

| Э-65Х11Н3 Э-65Х25Г13Н3 | ОМГ-Н ЦНИИН-4 | 27,0-35,0 25,0-37,0 | Наплавка изношенных деталей из высокомарганцовистых сталей типов Г13 Г13Л |

| Э-95Х7Г5С Э-30Х5В2Г2СМ | 12АН/ЛИВТ ТКЗ-Н | 27,0-34,0 51,0-61,0 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок с абразивным изнашиванием |

| Э-80Х4С Э-320Х23С2ГТР Э-320Х25С2ГР Э-350Х26Г2Р2СТ | 13КН/ЛИВТ Т-620 Т-590 Х-5 | 57,0-63,0 56,0-63,0 58,0-64,0 59,0-64,0 | Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания |

| Э-300Х28Н4С4 Э-225Х10Г10С Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦС-1 ЦН-11 ВСН-6 ЦН-16 | 49,0-55,5 41,5-51,5 51,0-56,5 53,0-58,5 | Наплавка деталей, работающих в условиях интенсивного абразивного изнашивания ударными нагрузками |

ГОСТ предусматривает также и другие химический состав, типы и марки электродов.

Сварочные материалы, применяемые для сварки стальных конструкций, должны обеспечивать механические свойства металла шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, угол загиба, ударную вязкость) не менее нижнего предела свойств основного металла конструкции.

Свариваемые материалы и применяемые электроды:

- СтЗкп, СтЗкп, СтЗпс, Сталь 08кп, Сталь 10 - Э42, Э42А, Э46; - Сталь 20 - Э42; - Сталь 25Л - Э46; - Сталь 35Л, Сталь 35, Сталь 45, Ст5кп, Ст5пс - Э50А; - Сталь 20Х, Сталь 40X - Э85; - Сталь 18ХГТ, Сталь 30ХГСА - Э100; - АД1, АД1М, АМг6 - Присадочные прутки.

Похожие статьи:

poznayka.org

5. Виды сварки, типы сварных швов и соединений, их расчет

В настоящее время все шире внедряются такие процессы, как электронно-лучевая, плазменная, лазерная и другие виды сварки. В основном используют сварку электродуговую, реже газовую и контактную.

Длинномерные швы в конструкциях (поясные швы балок, колонн и др.) выполняются в заводских условиях, как правило, автоматической сваркой под слоем флюса. Флюс защищает изделие от вредного воздействия окружающей среды на металл соединения. К недостаткам автоматической сварки можно отнести затруднительность выполнения швов в вертикальном и потолочном положениях и в стесненных условиях, что ограничивает ее применение на монтаже.

Относительно короткие швы (приварка ребер, сварка узлов в решетчатых конструкциях и т.п.) выполняют полуавтоматической сваркой. При этом автоматически подается сварочная электродная проволока, а передвижение дуги по изделию производится вручную. Полуавтоматическую сварку стальных конструкций чаще всего выполняют в среде защитного газа. В качестве защитного используют обычно достаточно дешевый углекислый газ СО2. Реже применяют сварку порошковой проволокой.

В ряде случаев используют ручную сварку качественными электродами, т.е. электродами с качественным покрытием (толстым покрытием). При ручной дуговой сварке оба главных рабочих движения — подача электродной проволоки и передвижение дуги по изделию — выполняются вручную. В этом случае сварочная ванна расплавленного металла защищена от вредного воздействия окружающей среды плавящимся и частично испаряющимся электродным покрытием.

Электрошлаковая сварка представляет собой разновидность сварки плавлением; этот тип сварки удобен для вертикальных стыковых швов металла толщиной от 20 мм и более. Процесс сварки ведется голой электродной проволокой под слоем расплавленного шлака. Качество шва, выполняемого этим способом, получается очень высоким.

Ванная сварка, являющаяся разновидностью электрошлаковой, применяется в некоторых случаях при сварке арматуры большой толщины в железобетонных конструкциях.

Виды сварных швов и соединений

Сварным швом (в дуговой сварке) называется конструктивный элемент сварного соединения на линии перемещения источника сварочного нагрева (дуги), образованный затвердевшим после расплавления металлом.

Сварным соединением является комплекс сварного шва и части основного металла, соединяемых элементов, прилежащего к шву.

Сварные швы. Сварные швы классифицируют по конструктивному признаку, назначению, положению, протяженности и внешней форме.

По конструктивному признаку швы разделяют на стыковые и угловые (валиковые).

Рис. Виды швов

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже.

Сварные соединения. Различают следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые, или впритык (рис. 4.3).

Стыковыми называют соединения, в которых элементы соединяются торцами или кромками, при этом один элемент является продолжением другого (рис. 4.3,а). Стыковые соединения наиболее рациональны, так как имеют наименьшую концентрацию напряжений при передаче усилий, отличаются экономичностью и удобны для контроля. Толщина свариваемых элементов в соединениях такого вида почти не ограничена.

Соединениями внахлестку называются такие, в которых поверхности свариваемых элементов частично находят друг на друга (рис. 4.3,6). Эти соединения широко применяют при сварке листовых конструкций из стали небольшой толщины (2—5 мм), в решетчатых и некоторых других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками, которые применяют для соединения элементов из профильного элемента и для усиления стыков.

Угловыми называют соединения, в которых свариваемые элементы расположены под углом (рис. 4.3,г).

Тавровые соединения (соединения впритык) отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого (рис. 4.3,3).

Расчет сварных соединений

При расчете сварных соединений прежде всего необходимо учитывать вид соединения, способ сварки (автоматическая, полуавтоматическая, ручная) и сварочные материалы, соответствующие основному материалу конструкции.

Расчет сварных стыковых соединений на центральное растяжение или сжатие следует производить по формуле

,

где t - наименьшая толщина соединяемых элементов;

lw - расчетная длина шва, равная полной его длине, уменьшенной на 2t, или полной его длине в случае вывода концов шва за пределы стыка.

При расчете сварных стыковых соединений элементов из стали с отношением Ru/γu > Ry, эксплуатация которых возможна и после достижения металлом предела текучести, а также в конструкциях из стали с пределом текучести Run> 440 кН/мм вместо Rwy следует принимать Rwy/ γu , т.е. считать достижение предельного состояния по временному сопротивлению металла шва.

При отсутствии физических методов контроля расчетное сопротивление металла сварного соединения по нормам составляет Rwy = Q,85Ry. Для того чтобы соединение было равнопрочным основному элементу, длина шва должна быть больше размера b, поэтому в соединении применяют косой шов. Косой шов с наклоном реза α при tgα = 2:1, как правило, равнопрочен с основным металлом и поэтому не требует проверки

Расчетное сопротивление при сдвиге соединения Rws = RS, где Rs — расчетные сопротивления основного металла на сдвиг.

Сварные стыковые соединения, выполненные без применения физических методов контроля качества, при одновременном действии в одном и том же сечении шва нормальных напряжений, σwx и σwy, действующих по взаимно перпендикулярным направлениям х и у, и касательных напряжений τwxy, следует проверять по формуле:

Расчет соединений с угловыми швами. Разрушение сварных соединений с угловыми лобовыми и фланговыми швами возможно как по металлу шва, так и по металлу границы сплавления. Сварные соединения с угловыми швами при действии продольной и поперечной сил следует рассчитывать на срез (условный) по двум сечениям (рис. 20):

Рис. 20. Схема расчетных сечений сварного соединения с угловым швом: 1 - сечение по металлу шва; 2 - сечение по металлу границы сплавления по металлу шва (сечение 1).

N/f kf lw Rwf wf c;

по металлу границы сплавления (сечение 2)

N/z kf lw Rwz wz c,

где lw - расчетная длина шва, принимаемая меньше его полной длины на 10 мм;

f и z - коэффициенты;

wf и wz - коэффициенты условий работы шва.

Расчет сварных соединений с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения швов, следует производить по двум сечениям по формулам:

по металлу шва

;

по металлу границы сплавления

,

где Wf - момент сопротивления расчетного сечения по металлу шва;

Wz - то же, по металлу границы сплавления.

Расчет сварных соединений с угловыми швами на действие момента в плоскости расположения этих швов следует производить по двум сечениям по формулам:

по металлу шва

;

по металлу границы сплавления

,

где Jfx и Jfy - моменты инерции расчетного сечения по металлу шва относительно его главных осей;

Jzx и Jzy - то же, по металлу границы сплавления;

х и у - координаты точки шва, наиболее удаленной от центра тяжести расчетного сечения швов, относительно главных осей этого сечения.

При расчете сварных соединений с угловыми швами на одновременное действие продольной и поперечной сил и момента должны быть выполнены условия

f Rwfwfc и z Rwzwzc,

где f и z - напряжения в расчетном сечении соответственно по металлу шва и по металлу границы сплавления, равные геометрическим суммам напряжений, вызываемых продольной и поперечной силами и моментом.

studfiles.net

Лекция № 25. Расчет сварных соединений

Лекция № 25. Расчет сварных соединений.

При изготовлении металлических конструкций часто применяется сварка с помощью электрической дуги.

Впервые электрическая дуга была открыта русским ученым проф. В. В. Петровым в 1802 г. Обнаружив плавление металла в пламени полученной им электрической дуги, проф. Петров указал на возможность использования этого явления в технике. Однако электрическая дуговая сварка была изобретена лишь в конце XIX века русскими инженерами Н. Н. Бенардосом (1882 г.) нашим земляком и Н. Г. Славяновым (1888 г.) и получила впоследствии широкое распространение во всем мире.

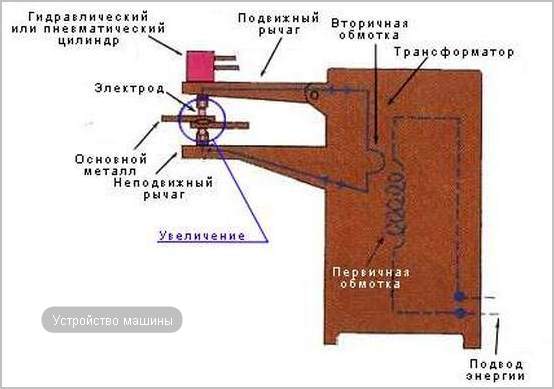

Сущность электросварки по методу Славянова заключается в том, что, расплавляя электрической дугой материал электрода (сталь), заполняют им стык соединяемых элементов, также прогреваемых дугой до температуры плавления. В результате, после остывания расплавленного металла, образуется шов, прочно соединяющий стыкуемые элементы. Схема сварки показана на Рис.1. Электрическая дуга горит между металлическим электродом и свариваемым металлом, расплавляя электрод и кромки соединяемых элементов металла, между которыми образуется так называемая сварочная ванна.

Рис.1. Технологическая схема сварки.

Для защиты плавящегося металла от попадания вредных включений из окружающего воздуха на поверхность электрода наносится толстая защитная обмазка, выделяющая при плавлении электрода большое количество шлака и газов, благодаря чему плавящийся металл изолируется от окружающего воздуха.

Этим обеспечивается высокое качество металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха (при отсутствии обмазки или при тонкой обмазке). С той же целью автоматическая сварка производится под слоем флюса, защищающим плавящийся металл от попадания кислорода и азота воздуха.

При правильном выборе конструкции соединений, материалов и технологии сварки сварные соединения по надежности не уступают заклепочным при действии как статических, так и динамических нагрузок (в том числе ударных и знакопеременных). В то же время электросварка имеет ряд преимуществ перед клепкой, из которых важнейшими являются меньшая трудоемкость сварочных работ и отсутствие ослабления сечений соединяемых элементов отверстиями. Это дает значительную экономию средств и металла, помимо экономии, получаемой за счет большей компактности соединений. Большие экономические выгоды, приносимые электросваркой, и даваемое ею упрощение конструкций привели в последнее время к постепенному вытеснению заклепочных соединений сварными.

Значительное развитие электросварка получила в СССР благодаря трудам советских ученых Патона, Вологдина, Никитина, Хренова и др., разработавших новые методы сварки, обеспечивающие высокую прочность соединений.

Методы расчета сварных соединений тесно связаны с технологией сварки, причем для многих видов соединений расчет носит весьма условный характер. Вообще методику расчета сварных соединений нельзя еще считать установившейся.

Что касается норм допускаемых напряжений для материала швов, то они принимаются различными в зависимости от способа сварки (ручная и автоматическая), а также от состава и толщины защитной обмазки электродов.

В таблице приведены допускаемые напряжения для сварных швов в конструкциях из стали марки ст. 3 по существующим нормам.

Таблица. Допускаемые напряжения при сварке.

При проверке прочности сварных швов учитывается возможный непровар в начале шва и образование кратера в конце. Поэтому расчетная длина шва принимается меньшей, чем действительная или проектная на 10 мм.

Необходимо отметить, что наиболее простым и надежным видом соединения является соединение встык, образуемое путем заполнения зазора между торцами соединяемых элементов наплавленным металлом. Соединение встык осуществляется, в зависимости от толщины соединяемых элементов, по одному из типов, показанных на Рис.2. Проверка прочности производится на растяжение или сжатие по формуле:

Рис.2. Расчетная схема сварного соединения.

Здесь —условная рабочая площадь сечения шва, где расчетная длина шва, а высота шваh принимается равной толщине свариваемых элементов t.

Поскольку допускаемое напряжение для сварного шва ниже, чем для основного металла, стремятся к увеличению длины стыкового шва. С этой целью применяют соединение встык с косым швом (Рис.3). Исследования таких соединений, произведенные Институтом электросварки Академии наук УССР, показали, что равнопрочность их с основным металлом всегда обеспечивается.

Проверка прочности косых швов производится и по нормальным и по касательным напряжениям, возникающим по сечению шва mn:

Рис.3. Расчетная схема косого сварного соединения.

Имея в виду, что получим:

| (10.10) |

Здесь расчетная длина шва по техническим условиям принимается равной .

Как установлено опытом, наиболее рациональным углом наклона шва к линии действия сил является . Недостатком соединения косым швом является неудобство центрировки стыкуемых элементов при сварке, поэтому его применяют редко.

Иногда соединение листов производится внахлестку или встык с перекрытием накладками. Это вызывает необходимость сваривать листы, не лежащие в одной плоскости, что осуществляется при помощи так называемых валиковых (или угловых) швов — лобовых или торцевых (перпендикулярных к направлению действующей силы) и боковых или фланговых (параллельных ей).

Валиковый шов в сечении имеет довольно неопределенную форму (Рис.104). В теоретических расчетах на прочность сечение шва принимается в виде равнобедренного треугольника (очерченного пунктиром) с расчетной высотой ).

а) технология. б) расчетная схема Рис.4. Сварное соединение внахлестку:

Соединения торцевыми(лобовыми) швами показаны на рис.5. Разрушение таких швов происходит по наиболее слабому сечению AB, как это установлено опытами.

Рис.5. Сварное соединение торцевыми швами.

Как это видно из рис. 4 б, полное напряжение, возникающее в сечении АВ, может быть разложено на нормальную и касательную составляющие. Поскольку сопротивление стали сдвигу ниже, чем при растяжении, расчет лобовых швов производится условно на срез в предположении равномерного распределения касательных напряжений по площади сечения АВ. Имея в виду, что на восприятие силы Р в этих соединениях (Рис.5) работают два лобовых шва, верхний и нижний, получим:

Так как площадь сечения шва , а расчетная длина, то условие прочности примет вид:

В действительности, материал шва испытывает сложное напряженное состояние, причем напряжения по сечению АВ распределяются неравномерно. Исследования, произведенные методами теории упругости и подтвержденные экспериментально, показали, что в углах шва имеет место высокая концентрация напряжений.

Если учесть, что, вследствие укорочения швов при остывании, в зоне сварки возникают дополнительные напряжения и в основном металле, ведущие к переходу его в хрупкое состояние, то следует иметь в виду, что концентрация напряжений может явиться причиной появления трещин в основном металле соединения.

Поэтому такое соединение не может быть рекомендовано, особенно при переменной или ударной нагрузке. Значительно надежнее работа соединения встык без накладок.

Соединение фланговыми (или боковыми) швами показано на Рис.6 а. Разрушение шва, показанное на Рис.6 б, происходит на значительном его протяжении путем срезывания наплавленного металла в направлении, параллельном шву по наиболее слабой плоскости АВ.

Рис.6. Соединение фланговыми швами- а) и его разрушение б)

Условие прочности для двух симметрично расположенных швов имеет вид:

Если стык перекрыт двухсторонними накладками, число швов удвоится и условие прочности примет вид:

Отсюда обычно определяют необходимую расчетную длину фланговых швов. Проектная же длина каждого шва принимается равной.

Как показали опыты, разрушение фланговых швов происходит по типу разрушений пластичных материалов со значительными остаточными деформациями. Это делает работу фланговых швов более благоприятной, чем работу лобовых швов. Однако следует иметь в виду, что у концов фланговых швов также имеет место высокая концентрация напряжений.

При проектировании часто стремятся обеспечить большую надежность соединения, применяя вместо сварки встык, или в дополнение к ней, перекрытие стыка накладками, которые привариваются фланговыми или торцевыми швами, а иногда и теми и другими вместе. Как уже указывалось, при переменных и ударных нагрузках такое «усиление» стыка может принести больше вреда, чем пользы.

Что касается расчета такого комбинированного стыка, то при одновременном применении лобовых и фланговых швов считают, что сопротивление соединения равно сумме сопротивлений всех швов, т. е. , где сопротивление торцевого шва при расчетной длинеравно, а сопротивление двух фланговых швов, причем, гдеb — ширина накладки. В результате подстановки получаем:

.

Зная длину торцевого шва, определяют длину фланговых швов .При двухсторонних накладках число швов удваивается, т. е. правую часть полученного соотношения следует удвоить.

Так как торцевые швы более жестки, то при совместной работе с фланговыми они перегружаются, что ведет к неравномерной работе соединения. Если учесть, что в таком соединении и термические напряжения достигают больших значений, то устройства такого стыка следует избегать.

Иногда при соединении внахлестку, в дополнение к фланговым швам, применяют прорезные швы, осуществляемые путем наплавки металла в узкую прорезь, сделанную в одном из соединяемых элементов параллельно действующему на соединение усилию.

Рис.7. Комбинация фланговых и прорезных швов

При длине прорезного шва и ширине прорезиd сопротивление такого шва срезу равно:

где — усилие, приходящееся на прорезной шов.

В комбинированном соединении с фланговыми швами для записи расчетного условия принимают, что или

Задавшись размерами одного из швов (обычно флангового), находят необходимую длину другого. При этом ширина прорези d принимается равной двойной толщине прорезанного металла, длина — не более двадцати толщин.

Недостатками соединения с прорезными швами являются: 1) ослабление сечения прорезями вследствие неизбежного непровара и 2) высокая концентрация напряжений в основном металле в зоне сварки, ведущая к появлению трещин около углов прорезного шва; поэтому такое соединение может применяться лишь в крайних случаях, при условии хорошо продуманной технологии сварочных работ.

В заключение заметим, что в том случае, когда приходится прибегать к соединению внахлестку, лучше всего ограничиться одними фланговыми швами, избегая комбинированных соединений.

studfiles.net

Расчет сварных швов

Основное требование при проектировании сварных конструкций — обеспечение равнопрочности шва и соединяемых им деталей.

B соответствии c этим требованием в зависимости от размеров и расположения свариваемых деталей устанавливают соответствующий тип шва данного соединения. Если сварное соединение осуществляется несколькими швами, то их располагают так, чтобы они были нагружены равномерно.

Для угловых швов размер катета шва выбирают в соответствии c толщинами соединяемых деталей — часто равным меньшей из них, a требуемую длину шва определяют из расчета на прочность. Возможно применение и более тонких швов, чем указано. B ряде случаев целесообразно назначать все размеры шва в соответствии с конструкцией, a затем выполнять проверочный расчет на прочность. Если его результаты оказываются неудовлетворительными, вносят соответствующие изменения в конструкцию и повторяют расчет.

При расчете на прочность стыковых швов утолщение (наплыв металла) не учитывают. B зависимости от работы стыкового шва его соответственно рассчитывают

на растяжение:

на сжатие:

Где σ´p и σ´c – соответственно расчетное напряжение в шве при растяжении и сжатии; F – сила, растягивающая или сжимающая соединяемые элементы; δ – толщина более тонкой свариваемой детали; l – длина шва; [σ´p] и [σ´c] – соответственно допускаемое напряжение для шва при растяжении и сжатии.

При действии на стыковой шов изгибающего момента M в плоскости приварки расчет шва производят по формуле

Если стыковой шов находятся под действием того же момента M и растягивающей (или сжимающей) силы F, то такой шов рассчитывают по формуле

δl2/6=W – момент сопротивления расчетного сечения шва при изгибе; σ´ – расчетное нормальное напряжение в шве.

metiz-bearing.ru