4.1 Расчёт режимов для ручной дуговой сварки покрытыми электродами. Расчет режима сварки ручной дуговой

Расчёт параметров режимов ручной дуговой сварки

Исходные данные:

- основной металл – сталь 09Г2С ГОСТ 19281-89;

- толщина металла – 16 мм;

- марка сварочных электродов – УОНИ 13/55;

- тип соединения – стыковое;

- тип шва – кольцевой;

- тип шва по количеству проходов – многопроходный;

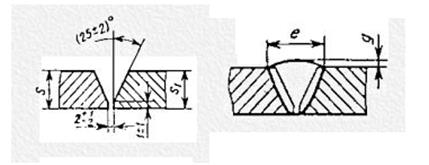

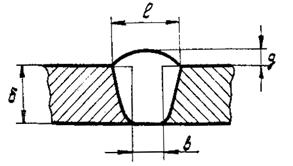

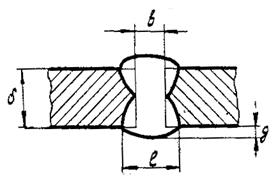

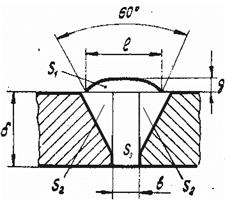

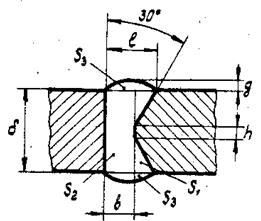

- тип сварного соединения – С17 ГОСТ 5264-80. Оно представлено на рисунке 5.

Рисунок 5 – Конструктивные элементы подготовленных кромок свариваемых деталей и шва сварных соединений типа С17 ГОСТ 5264-80

Согласно ГОСТ 5264-80, кромки деталей и сварной шов имеют следующие конструктивные параметры: толщины S = S1 = 16 мм; e = 22 ± 3 мм; g =

1) Диаметр электрода принимается в зависимости от толщины листа согласно таблице 6.

Таблица 6 – Зависимость диаметра электрода от толщины свариваемого металла при ручной дуговой сварке

| Толщина листа, мм | 1- 2 | 4-5 | 6-10 | 10-15 | > 15 | |

| Диаметр электрода, мм | 1,6-2,0 | 2,0-3,0 | 3,0-4,0 | 4,0-5,0 | 5,0 | > 5,0 |

Принимаем диаметр электрода  = 5,0 мм.

= 5,0 мм.

2) Сила сварочного тока  . Она рассчитывается по формуле:

. Она рассчитывается по формуле:

, (3)

, (3)

где К – коэффициент, равный 25-60 А/мм. Его значение принимается в зависимости от диаметра электрода по таблице 7.

Таблица 7 – Зависимость коэффициента К от диаметра электрода

Диаметр электрода  , мм , мм

| 1- 2 | 3-4 | 5-6 |

| Коэффициент К, А/мм | 25-30 | 30-45 | 45-60 |

Принимаем К = 48…50 А/мм. Тогда

А.

А.

Принимаем  = 248…250 А.

= 248…250 А.

3) Длина сварочной дуги  . Она определяется по формуле:

. Она определяется по формуле:

; (4)

; (4)

мм.

мм.

4) Напряжение дуги

= 24-26 В.

= 24-26 В.

5) Скорость сварки  . При ручной дуговой сварке она, см/с, определяется по формуле:

. При ручной дуговой сварке она, см/с, определяется по формуле:

, (5)

, (5)

где  - коэффициент наплавки, г/А*ч;

- коэффициент наплавки, г/А*ч;  - удельный вес наплавленного металла, 7,8 г/см

- удельный вес наплавленного металла, 7,8 г/см  ;

;  - площадь наплавленного металла за данный проход, см

- площадь наплавленного металла за данный проход, см  .

.

Коэффициент наплавки

Таблица 8 – Значение коэффициента наплавки  для некоторых марок электродов

для некоторых марок электродов

| Марка электрода | УОНИ 13/45 | УОНИ 13/55 | ЦЛ-9 | ЦЛ-11 | ЭА 400/10У | ОММ 5 | ГЛ-14 |

| 9,5 | 9,5 | 11,5 | 11,0 | 12,0 | 7,2 | 8,0 |

Принимаем коэффициент наплавки  = 9,5 г/А*ч.

= 9,5 г/А*ч.

Площадь наплавленного металла за данный проход определяется так:

; (6)

; (6)

мм

мм  = 0,4…0,6 см

= 0,4…0,6 см  .

.

Тогда скорость сварки:

см/с.

см/с.

6) Определение числа проходов n. Оно определяется по формуле:

, (7)

, (7)

где  - общая площадь наплавленного металла, рассчитываемая для данной разделки кромок следующим образом:

- общая площадь наплавленного металла, рассчитываемая для данной разделки кромок следующим образом:

, (8)

, (8)

где  - угол скоса кромок; с – величина выпуклости шва, мм; а – величина зазора в стыке, мм; f – глубина разделки, мм. Тогда

- угол скоса кромок; с – величина выпуклости шва, мм; а – величина зазора в стыке, мм; f – глубина разделки, мм. Тогда

мм

мм  ;

;

.

.

Сварка выполняется за 4 прохода.

7) Определение ширины шва b. Она при данной разделке кромок:

, (9)

, (9)

мм.

мм.

8) Основное машинное время  при ручной дуговой сварке определяется по формуле:

при ручной дуговой сварке определяется по формуле:

; (10)

; (10)

с = 62 мин.

с = 62 мин.

Так как проходов 4, то окончательное основное машинное время 248 мин.

9) Расчёт количества электродов. Оно определяется как:

; (11)

; (11)

г = 4,2…4,7 кг.

г = 4,2…4,7 кг.

Так как проходов 2, то общая потребная масса электродов составляет 16,8…19,2 кг.

infopedia.su

Расчет режима ручной дуговой сварки

2

Федеральное агентство по образованию

Московский Автомобильно-Дорожный Институт

(государственный технический университет)

Волжский филиал

Факультет: транспортной техники

Специальность: автомобили и автомобильное хозяйство

Дисциплина: технология конструкционных материалов

КУРСОВАЯ РАБОТА

на тему: Расчет режима ручной дуговой сварки

Чебоксары, 2009

Сварка. Понятие и сущность сварки

Сварка - технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка - экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимым с межатомным расстоянием в свариваемых заготовках.

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Электродуговая сварка

Дуга - мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает в себя три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3-6 мм и возникновение устойчивого дугового разряда.

Короткое замыкание выполняется для разогрева торца электрода и заготовки в зоне контакта с электродом. После отвода электрода с его разогретого торца (катода) под действием электрического поля начинается термоэлектронная эмиссия электронов. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации. По мере разогрева столбца дуги и повышение кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. Отдельные атомы также ионизируются в результате поглощения энергии, выделяемой при соударении других частиц. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда.

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки:

а) Сварка неплавящимся (графитным или вольфрамовым) электродом, дугой прямого действия, при которой соединение выполняется путем расплавления только основного металла, либо с применением присадочного металла.

б) Сварка плавящимся (металлическим) электродом, дугой прямого действия, с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом.

в) Сварка косвенной дугой, горящей между двумя, как правило, неплавящимися электродами. При этом основной металл нагревается и расплавляется теплотой столба дуги.

г) Сварка трехфазной дугой, при которой дуга горит между электродами, а также между каждым электродом и основным металлом.

Питание дуги осуществляется постоянным или переменным током. При применение постоянного тока различают сварку на прямой и обратной полярностях. В первом случае электрод подключают к отрицательному полюсу (катод), во втором - к положительному (анод).

Ручная дуговая сварка

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом - дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку.

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистая, легированная и высоколегированная.

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях - нижнем, вертикальном, горизонтальном, потолочном, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом.

Производительность процесса в основном определяется сварочным током. При этом ток при ручной сварке покрытыми электродами ограничен, так как повышение тока сверх рекомендованного значения приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла. Ручную сварку постепенно заменяют полуавтоматической в атмосфере защитных газов.

Сварка в среде защитных газов

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа.

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), а иногда - смеси двух газов и более.

Сварка в среде защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, полуавтоматической и автоматической.

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона, оксидов и шлаковых включений; возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более высокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

Области применения сварки в защитных газах охватывают широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т.п.). Аргонодуговую сварку применяют для цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоколегированных сталей.

Контактная сварка

Контактная сварка относится к видам сварки с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов - пластическая деформация, в ходе которой формируется сварное соединение.

Место соединения разогревается проходящим по металлу электрическим током, причем максимальное количество теплоты выделяется в месте сварочного контакта.

На поверхности свариваемого металла имеются пленки оксидов и загрязнения с малой электропроводимостью, которые также увеличивают электросопротивление контакта. В результате в точках контакта металл нагревается до термопластического состояния или до оплавления. При непрерывном сдавливании нагретых заготовок образуются новые точки соприкосновения, пока не произойдет полное сближение до межатомных расстояний, т.е. сварка поверхностей.

Контактную сварку классифицируют по типу сварного соединения, определяющего вид сварочной машины, и по роду тока, питающего сварочный трансформатор. По типу сварного соединения различают сварку стыковую, точечную, шовную.

Стыковая сварка

Стыковая сварка - разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения. Свариваемые заготовки закрепляют в зажимах стыковой машины. Зажим 1 установлен на подвижной плите, перемещающийся в направляющих, зажим 2 укреплен на неподвижной плите. Сварочный трансформатор соединен с плитами, гибкими шинами и питается от сети через включающее устройство. Плиты перемещаются, и заготовки сжимаются под действием усилия, развиваемого механизмом осадки.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют - сваркой оплавлением.

Сварка оплавлением имеет преимущества перед сваркой сопротивлением. В процессе оплавления выравниваются все неровности стыка, а оксиды и загрязнения удаляются, поэтому не требуются особой подготовки места соединения. Можно сваривать заготовки с сечением, разнородные металлы (быстрорежущую и углеродистую стали, медь и алюминий и т.д.).

Наиболее распространенными изделиями, изготовляемые стыковой сваркой, служат элементы трубчатых конструкций, колеса и кольца, инструмент, рельсы, железобетонная арматура.

Точечная сварка

Точечная сварка - разновидность контактной сварки, при которой заготовки соединяются в отдельных точках. При точечной сварке заготовки собирают внахлестку и зажимают между электродами, подводящими ток к месту сварки. Соприкасающиеся с медными электродами поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжается до пластического состояния внешних слоев и до расплавления внутренних слоев. Затем выключают ток и снимают давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней и односторонней.

Многоточечная контактная сварка - разновидность контактной сварки, когда за один цикл свариваются несколько точек. Многоточечную сварку выполняют по принципу односторонней точечной сварки. Многоточечные машины могут иметь от одной пары до 100 пар электродов, соответственно сваривать 2 -200 точек одновременно. Многоточечной сваркой сваривают одновременно и последовательно. В первом случае все электроды сразу прижимают к изделию, что обеспечивает меньшее коробление и большую точность сборки. Ток распределяется между прижатыми электродами специальным токораспределителем, включающим электроды попарно. Во втором случае пары электродов опускают поочередно или одновременно, а ток подключают поочередно к каждой паре электродов от сварочного трансформатора. Многоточечную сварку применяют в основном в массовом производстве, где требуется большое число сварных точек на заготовке.

Шовная сварка

Шовная сварка - разновидность контактной сварки, при которой между свариваемыми заготовками образуется прочное и плотное соединение. Электроды выполняют в виде плоских роликов, между которыми пропускают свариваемые заготовки.

В процессе шовной сварки листовые заготовки соединяют внахлестку, зажимают между электродами и пропускают ток. При движении роликов по заготовкам образуются перекрывающие друг друга сварные точки, в результате чего получается сплошной геометрически шов. Шовную точку, так же как и точечную, можно выполнить при двустороннем и одностороннем расположениях электродов.

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 - 3 мм. Шовной сваркой выполняют те же типы сварных соединений, что и точечной, но используют для получения герметичного шва.

Техника сварки. Зажигание дуги

Зажигание дуги между покрытым электродом и свариваемым изделием выполняют в два приема: коротким замыканием конца электрода с изделием и отрывом электрода от поверхности изделия на расстояние, равно примерно диаметру покрытого электрода.

Короткое замыкание электрода с изделием необходимо для нагревание металла до соответствующей температуры в катодном пятне, что обеспечивает выход первичных электронов и, следовательно, дуги.

Существует два способа зажигания дуги покрытыми электродами: впритык и скольжением, чирканьем.

По первому способу зажигания дуги, металл нагревается в точке короткого замыкания, по второму в нескольких точках, в результате скольжения торца электрода по поверхности свариваемого изделия. Используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.

Длина дуги

Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен поддерживать горение дуги так, что бы ее длина была постоянной. От правильно выбранной длины дуги зависят производительность сварки и качество сварного шва.

Сварщик должен подавать электрод в дугу со скоростью плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика.

Нормальной считают длину дуги, равную 0,5-1,1 диаметра стержня электрода, в зависимости от типа и марки электрода и положения сварки в пространстве. Увеличение длины дуги снижает ее устойчивое горение, глубину проплавления основного металла, повышает потери на угар и разбрызгивание электрода, вызывает образование шва с неровной поверхностью и усиливает вредное воздействие окружающей среды и атмосферы на расплавленный металл.

Положение электрода.

Наклон электрода при сварке зависит от положения сварки в пространстве, толщины и состава свариваемого металла, диаметра электрода, вида и толщины покрытия. Направление сварки может быть слева на право, справа на лево, от себя, на себя.

Независимо от направления сварки электрод должен быть наклонен к оси шва, так, что бы металл свариваемого изделия проплавлялся на наибольшую глубину и правильно бы формировался металл шва.

Для получения плотного и ровного шва для сварки в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15-30° от вертикали в сторону ведения шва углом назад. Обычно дуга сохраняет направление оси электрода: указанным наклоном электрода сварщик добивается не только максимального проплавления металла и лучшего формирования шва, но и так же уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве.

Колебательные движения электрода

Для получения валика нужной ширины производят поперечные колебательные движения электрода. Если перемещать электрод только вдоль оси шва без поперечных колебательных движений, то ширина валика определяется лишь сварочным током и скоростью сварки и составляет от 0,8 до 1,5 диаметра электрода.

Такие узкие (ниточные) валики применяют при сварке тонких листов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и в других случаях. Чаще всего, применяют швы шириной от 1,5 до 4 диаметров электрода, получаемые с помощью поперечных колебательных движений электродов.

Движение треугольником применяют при выполнении угловых швов с катетами шва более 6 мм и стыковых со скосом кромок в любом пространственном положении. В этом случае достигается хороший провар корня и удовлетворительное формирование шва.

Способы заполнения шва по длине и сечению

Швы по длине и сечению выполняют на проход и обратно ступенчатым способом. Сущность способа сварки на проход заключается в том, что шов выполняется до конца в одном направлении. Обратно - ступенчатый способ состоит в том, что длинный предполагаемый к исполнению шов делят на сравнительно короткие ступени.

По способу заполнения швов по сечению различают однопроходные, однослойные швы, многопроходные и многослойные. Если число слоев равно числу проходов дугой, то такой шов называют многослойным.

Многослойные швы чаще применяют в стыковых соединениях, многопроходные- в угловых и тавровых. Для более равномерного нагрева металла шва по всей его длине выполняют двойным слоем, секциями, каскадом и блоками, причем в основу всех этих способов положен принцип обратноступенчатой сварки.

Окончание шва

В конце шва нельзя сразу обрывать дугу и оставлять на поверхности металла шва кратер.

Кратер может вызвать появлений трещины в шве в следствии содержания в нем примесей, прежде всего, серы и фосфора. При сварке низкоуглеродистой стали, кратер заполняют электродным металлом или выводят его в сторону на основной металл.

При сварке стали, склонной к образованию закалочных микроструктур, вывод кратер в сторону недопустим ввиду возможности образования трещин.

Не рекомендуется заваривать кратер за несколько обрывов и зажиганий дуги ввиду образований оксидных загрязнений металла.

Лучшим способом окончания шва будет заполнения кратера металлом в следствии прекращения поступательного движения электродов в дугу и медленного удлинения дуги до ее обрыва.

Подготовка металла к сварке

Подготовка металла под сварку заключается в очистке, разметке, резке и сборке. Правка в моем узле не применяется. Очистка применяется для того, чтобы очистить металл от ржавчины, краски, шлака, и.т. д.

Перенос размеров детали на натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемый из тонкого металлического листа.

При разметке заготовок учитывается укорачивания их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1-0,2 мм на 1 мм продольного шва.

При подготовке детали к сварке применяют преимущественно термическую резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением.

Часто кислородную резку применяют, особенно машинную, сочетают со снятием угла скоса кромок.

Предупреждение деформации

Деформацией называется изменение формы и размеров изделия под действием внутренних и внешних сил. Деформации могут быть упругими и пластическими.

Они подразделяются на деформации растяжения, сжатия, кручения, изгиба, среза. Деформации при сварке возникают при неравномерном нагреве и охлаждении металла. Уменьшение деформаций производят конструктивным и технологическим способом.

Конструктивным - уменьшение количества сварных швов и их сечений, что снижает количество вводимой теплоты. Между количеством теплоты и деформацией существует прямая зависимость.

Технологический способ - применение силовой обработки металла сварочного изделия в процессе его сварки.

Виды применяемых сил:

· Внешняя статическая или пульсирующая сила, приложенная к собранному под сварку изделию.

· Местная проковка и обкатывание металла шва, околошовного металла.

Деформации выражаются в изменении формы и размеров детали по сравнению с намеченными до резки.

Контроль качества сварки

В производстве сварных изделий различают дефекты: наружные, внутренние и сквозные, исправимые и неисправимые, внутрицеховые и внешние.

· наружные дефекты: трещины, микротрещины, осадочные раковины, утяжины, вогнутости корня, несквозные свищи, пары, брызги металла и.т. д.

· внутренние дефекты: непровар, внутренняя пора и.т. д.

· сквозные дефекты: свищи, прожоги, трещины, сплошные непровары.

· исправимые дефекты - дефекты, устранение которых технически возможны и экономически целесообразно и т.д.

Основные виды контроля классифицируются по форме воздействия на производство, активный и пассивный. По охвату продукции на сплошной и выборочный. По месту проведения на стационарный и подвижной.

Различают следующие виды контроля за качеством сварки:

Внешний осмотр - служит для определения наружных дефектов в сварных швах и производится невооруженным глазом или с помощью лупы, увеличивающий в 5-10 раз.

Испытание керосином - применяется для определения плотности сварных швов. Доступную для осмотра сторону шва покрывают водной суспензией мела или каолина и подсушивают. Другую сторону смазывают керосином. Появление жирного пятна на меле выявляет место дефекта.

Испытание обдувом воздуха - состоит в том, что одна сторона обдувается сжатым воздухом, а другая покрывается водным раствором с мылом. Появление пузырей показывает место дефекта шва.

Испытание вакуумом - определенный участок шва покрывают мыльным раствором и устанавливают вакуумную камеру, появление пузырей или пены показывает место дефекта шва.

Испытание водой - под давлением одну сторону шва обливают водой, если с другой стороны появляются течи, капли, это значит, что шов с дефектом.

Также проводятся испытания воздушным давлением, гидравлическим давлением, просвечиванием сварных соединений, ультразвуком, магнитографическим методом, технологические, химические и механические испытания.

Шовная сварка

Шовная сварка - разновидность контактной сварки, при которой между свариваемыми заготовки образуется прочное и плотное соединение. Электроды выполняют в виде плоских роликов, между которыми пропускают свариваемые заготовки.

В процессе шовной сварки листовые заготовки соединяют внахлестку, зажимают между электродами и пропускают ток. При движении роликов по заготовкам образуются перекрывающие друг друга сварные точки, в результате чего получается сплошной геометрически шов. Шовную точку, так же как и точечную, можно выполнить при двустороннем и одностороннем расположениях электродов.

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 - 3 мм. Шовной сваркой выполняют те же типы сварных соединений, что и точечной, но используют для получения герметичного шва.

Расчёт режима ручной дуговой сварки

Тип соединения | Марка стали | Длина сварного шва (мм) | Толщина сварных элементов (мм) | |

стыковое | Сталь 3 ВСт3пс | 700 | 4 | |

Для марки Сталь 3 ВСт3пс выбираем ГОСТ 2590-71 (сортовой прокат в горячекатаном или термически обработанном состоянии сталь).

1) Определяем химический состав основного металла

С | Si | Mn | S | P | Cr | Ni | As | Cu | |

0,14 - 0,22 | 0,05-0,17 | 0,40-0,65 | ?0,04 | ?0,05 | ?0,30 | ?0,30 | ?0,08 | ?0,30 | |

2) Определяем механические свойства в этой стали

Сечение, мм | у0,2, Н/мм? | ув, Н/мм? | д, % | |

Свыше 2,0 | - | 360-530 | 24 | |

где у0,2 _ условный предел текучести, ув - временное сопротивление, д - относительное удлинение.

3) Технологические свойства в этой стали

Свариваются без ограничений (кроме химико-термически обработанных деталей).

Способы сварки: РДС, АДС над флюсом и газовой защитой ЭШС и КТС.

4) Диаметр электрода: dэ =S/2+1=3 (мм)

5) Сила сварного тока: Iсв =k· dэ =50·3=150 (А), где k =50 А/мм.

6) Длина сварной дуги: Lдуги=0,5·(dэ +2)= 0,5·(3+2)= 2,5 (мм).

7) Напряжение сварки: Uсв =Uак + Lдуги·Uд=10+2,5·2=15 (В), где:

Uак =10-12 В; Uд =2-3 В; 1,25 ? Iкор /Iраб ? 2.

8) Выбираем марку проволоки исходя из механического состава основного металла Св_08.

9) Выберем тип электрода (по механическим свойствам) - Э42.

10) Для моей конструкции используется марка электрода УОНИ_13/45.

Условное обозначение электрода:

Э 42 - УОНИ - 13/45 - 3 - УД

Е 412 - Б 2 0 где,

§ Э - электрод;

§ 42_временное сопротивление;

§ Э 42_тип электрода;

§ УОНИ_13/45_марка электрода по ГОСТу;

11) Масса наплавляемого металла:

Qн =Vн·с; где Vн - объём наплавляемого металла, с - плотность металла.

Для начала вычислим площадь сечения: F=l·S/2=12·4/2=24 (мм?) = 0,24 (см?)

Вычислим объём наплавляемого металла Vн = F·lшва = 0,24 ·70=16,8 (см?), тогда

Qн =Vн·с=16,8 ·7,85=131,88 (г.)=0,13 (кг.), где с=7,85 г./ см?

12) Нормирование расхода электродов при ручной дуговой сварке.

Qэ = Кэ · Qн =1,4·131,88 = 184,632 (г.)=0,185 (кг)

13) Определим время горения дуги:

t0=Qн/Iсв·бн=131,88 /150·9=0,1 (час), где бн - коэффициент наплавки (г. /А· час).

14) Определим скорость сварки:

н= lшва /t0=0,70/0,1=7 (м/ час)

15) Выберем светофильтр для сварочного тока 150А. Для нас подходит светофильтр марки С_7.

16) Выберем сварочный трансформатор ТДМ_180 У2 (I=180A, Uсв = 15B) пределы регулирования Iсв от 50А до 450А.

Список использованной литературы

1) В.Г. Сорокин, С.А. Вяткин «Марочник сталей и сплавов».

Под редакцией В.Г. Сорокина.М.: Машиностроение, 1989 - 640 с.

2) В.И. Анурьев. «Справочник конструктора-машиностроителя. Том 3»

Под редакцией И.Н. Жестковой.

3) Волченко В.Н. «Сварные конструкции». - М.: Машиностроение, 1986 г.

4) Алешин Н.П., Щербинский В.Г. «Контроль качества сварочных работ»

М.: Высшая школа, 1986 г.

referatwork.ru

Расчет режима ручной дуговой многопроходной сварки короткими участками (блоками).

В этом варианте сварка соединения ведется участками до полного заполнения разделки по условию выдержки металла шва и ОШЗ выше температуры мартенситного превращения и переход на различные режимы сварки не возможен, т.е. сварка ведется одним диаметром электрода 4,0 мм.

5.1.1.Режим горения дуги, площади поперечного сечения шва и первого валика, а в этом случае и последующих определены ранее.

Сила сварочного тока I, A;

Напряжение дуги Ug, B;

Площадь поперечного сечения шва FH, см2;

Площадь поперечного сечения валика F1=Fn, см2.

Количество валиков (слоев) n, вычислить по формуле:

Уточнить площадь сечения валиков по округленному значению n, шт., используя выражение:

Вычислить эффективную мощность горения дуги по формуле:

Определить скорость сварки по зависимости:

Время горения дуги при сварки соединения определяется по формуле:

Время получения сварного соединения с учетом выполнения вспомогательных операций в три раза больше, чем при сварке длинными участками. Это связано с длинной участка, который белее чем в два раза короче длинны валика наплавленного одним электродом, и частотой смены электрода.

τоб =τ·3, час

Температура выдержки ТВ,0С, гарантирующая отсутствие мартенсита в шве и ОШЗ, выше на 500С температуры.

Начало мартенситного превращения Mn, 0С определяется по выражению:

ТВ=МН+500С

Вычислить длину валика lВ, см, или участка при условии, чтобы температура начала первого валика к моменту выполнения второго была не ниже температуры выдержки ТВ=МН+500С, с учетом вспомогательных операций, по формуле:

Где k3- коэффициент, учитывающий отклонение расчетной схемы от реальных условий. Для стыкового соединения k3=1,5; kг-коэффициент горения дуги, т.е. отношение времени горения дуги к продолжительности цикла, принимается kг=0,75.

Технологически длина валика (участка) не может быть менее 50 мм.

При сварке больших толщин расчетная длина валика может оказаться менее 50 мм. В этом случае необходимо сделать предварительный подогрев Тn , 0С. Температуру подогрева определить по формуле:

После чего длина валика принимается равной 50 мм.

Металл шва и ОШЗ от первого до последнего валика необходимо выдержать не менее строго определенного времени выше температуры мартенситного превращения. Это время распада аустенита при температуре на 500С выше начала мартенситного превращения, которая зависит от марки стали. Время приведено в табл.3.

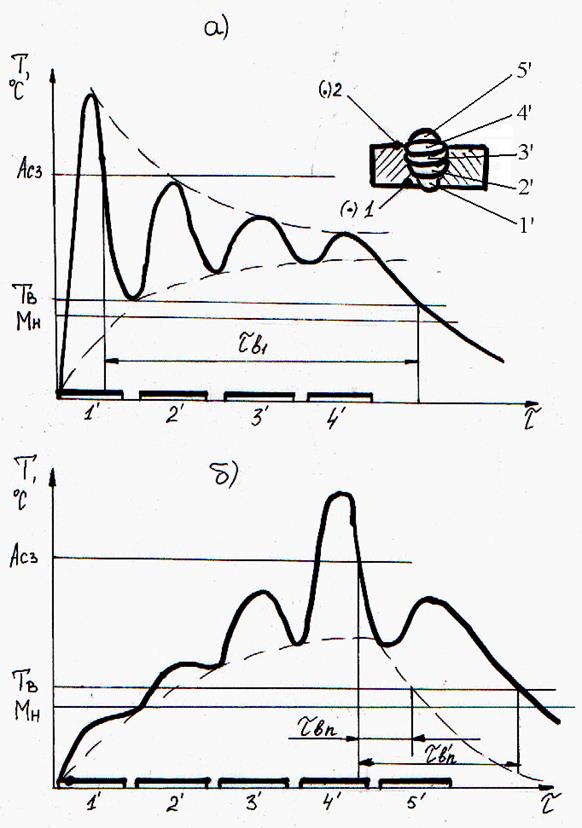

Для разработки технологии заполнения разделки соединения необходимо знать время пребывания указанных зон выше температуры мартенситного превращения от первого τв1, и последнего τвn валиков. Термические циклы ОШЗ первого и последнего валиков схематично приведены на рис. 5.

5.2.1.Расчет ведется по относительным величинам и коэффициентам, учитывающим отклонение реального процесса от расчетного. Определить расчетную мощность дуги qпр, Дж/сек по зависимости

qпр=qu·kг, Дж/сек

5.2.2.Вычислить коэффициент температуру отдачи в 1/сек по формуле:

5.2.3.Вычислить относительную температуру стержня (валика) по формуле:

5.2.4.Определить относительное расчетное расстояние ОШЗ от плоского источника теплоты по выражению:

х- абсолютное расчетное расстояние ОШЗ для стыковых соединений.

Для соединения С8:

х = 0,5(S+0,1)

Для соединения С17:

х = (S-0,1)tg250+0,1

S-толщина детали, см.

Рис. 5 Термические циклы ОШЗ при сварке блоками: а) первого слоя (·) 1; б) последнего слоя (·) 2 с наложением отжигающего валика.

5.2.5.Вычислить относительную продолжительность действия плоского источника, т.е. время полной заварки участка шва длиной lв, включая перерывы горения дуги, по выражению:

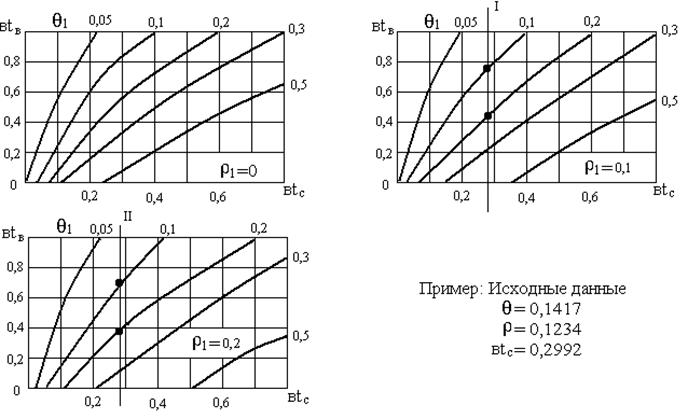

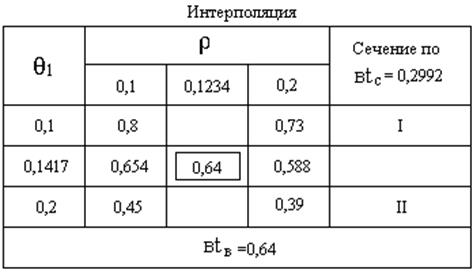

5.2.6.Определить относительную нагрева ОШЗ первого валика вtв по номограмме рис.6 в зависимости от q1, ρ1 и вtс.

Если указанные на графиках значения q1 и ρ1 не совпадают с расчетными, то для получения величины вtв, соответствующей расчетным значениям q1 и ρ1, надо выполнить линейную интерполяцию по данным величинам. На рис. 6 приведена таблица с примером выполнением интерполяции.

5.2.7.Рассчитать длительность пребывания ОШЗ первого валика τв1 , сек, выше температуры Тв по формуле:

5.2.8.Время пребывания ОШЗ последнего валика τвn ,сек, выше температуры Тв вычислить по формуле:

Сравнить время распада аустенита при температуре Тв с временем пребывания ОШЗ при температуре выше Тв и сделать заключение, следует наплавить дополнительный «отжигающий» валик или не надо. «Отжигающий» валик и его ОШЗ должны находиться на металле шва от последнего валика. Тепловое воздействие его на металл шва и ОШЗ представлены на рис.5.

Привести конечные результаты и технологические рекомендации по варианту сварки короткими участками (блоками). Сварка ведется электродом диаметром dэ = 4,0 мм.

Сила сварочного тока Ig, A;

Напряжение дуги Ug, B;

Скорость сварки Vс м/час;

Время прохода 50 мм шва в секундах;

Длина валика lв мм;

Количество проходов n, шт;

Температура предварительного подогрева, если это требуется Тn, 0С;

Время получения сварного соединения τоб, час;

Требования по наплавке дополнительного валика.

Рассмотреть и предложить, в виде эскиза, варианты заполнения разделки по длине шва, т.е. возможность перехода от расчетного варианта сварки блоками к другим более технологичным вариантам заполнения разделки.

Для чего надо рассмотреть соотношения:

времени пребывания первого τв1 и последнего τn1 выше температуры Тв с временем горения одного электрода »70±5 сек;

длину валика lв с длиной валика наплавляемой одним электродом 140±20 мм. Возможны различные комбинации вариантов заполнения разделки.

Рис. 6 Номограммы устанавливающие связь между критериями q и ρ, вtс и вtв. Пример определения вtв по одному из вариантов расчета.

cyberpedia.su

4.1 Расчёт режимов для ручной дуговой сварки покрытыми электродами. Технологические основы сварки плавлением

Похожие главы из других работ:

Разработка технологии сварки газопровода низкого давления из труб диаметром 219 мм

1.9 Технология и техника ручной дуговой сварки

Почти 60% объема сварочных работ при строительстве трубопроводов приходится на ручную дуговую сварку. Это соединение секций или отдельных труб в непрерывную нитку, сварка переходов через естественные и искусственные преграды...

Технологические основы сварки плавлением

2.1 Характеристика ручной дуговой сварки

Перемещение электрода в процессе сварки и подачу электродного и присадочного металла осуществляют вручную. При этом возникают трудности, связанные с поддержанием постоянства длины дуги...

Технологические основы сварки плавлением

3.1 Выбор материалов для ручной дуговой сварки покрытыми электродами

При сварке конструкций из низкоуглеродистых сталей широко используются электроды с рутил-карбонатным покрытием тина Э42 марки АНО-5 и типа Э46 марки МР-3...

Технологические основы сварки плавлением

4.1 Расчёт режимов для ручной дуговой сварки покрытыми электродами

Таблица 8 - ГОСТ 5264-80 Условное обозначение сварного соединения Конструктивные размеры S B в Подготовка сварных деталей Подготовка сварного шва Номинальное. отклонение Предел. отклонение h2 S1>2 Свыше 5 до 10 100 0 +2,0 1...

Технологические основы сварки плавлением

5.1 Расчет химического состава сварного шва для ручной дуговой сварки

Степень легирования металла шва, с некоторой погрешностью, может быть установлена сопоставлением химического состава основного металла и металла наплавленного валика, определяемого по формуле,[9,С.74]: Rш = R0·?0 + (1-?0)·Rэ±?R...

Технологические основы сварки плавлением

6.1 Расход электродов для ручной дуговой сварки

Расход электродов для ручной дуговой сварки определяется по формуле Gэ= Gн·1.6 (41) где Gэ- масса электродов; Gн- масса наплавленного металла. Массу наплавленного металла найдем по формуле Gн= ?·Fн·lшва. (42) Тогда Gн= 7.8·0.225·100=195.0 г...

Технологические основы сварки плавлением и давлением

2.1 Сущность, достоинства и недостатки ручной дуговой сварки покрытыми электродами

Сущность процесса: Дуга горит между стержнем электрода и основным металлом. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну...

Технологические основы сварки плавлением и давлением

3.1 Выбор сварочных материалов для ручной дуговой сварки покрытыми электродами

Низколегированные низкоуглеродистые стали сваривают электродами типов Э42, Э50А с основным покрытием марок УОНИ-13/45, СМ-11, УОНИ-13/55 и др. Так как мы имеем две стали разной толщины и нам нужно обеспечить получение равнопрочного соединения...

Технологические основы сварки плавлением и давлением

5.1 Расход электродов при ручной дуговой сварке покрытыми электродами

Определим расход электродов для ручной дуговой сварки: (25) где - масса электродного материала; - коэффициент расхода электродов на 1 кг наплавленного металла. Для электродов УОНИ-13/55 - масса наплавленного металла[1, стр.36]...

Технологические основы сварки плавлением и давлением

6.1 Определение химического состава металла шва при ручной дуговой сварке покрытыми электродами

Определим долю участия основного металла в формировании шва: где - площадь поперечного сечения проплавленного металла, ; - площадь поперечного сечения наплавленного металла(). (32) где - площадь поперечного сечения шва,...

Технологические основы сварки плавлением и давлением

7.1 Определение ожидаемых механических характеристик металла шва при ручной дуговой сварке покрытыми электродами

Экспериментальное определение механических характеристик металла швов позволило установить коэффициенты влияния каждого элемента и составить эмпирические уравнения для расчета ожидаемых механических характеристик металла сварных...

Технологические основы сварки плавлением и давлением

8.1 Выбор сварочного оборудования для ручной дуговой сварки покрытыми электродами

Наш источник питания должен подходить по все параметрам указанным выше. Ручная дуговая сварка производится на постоянном токе обратной полярности. Рассмотрим 3 различных источника питания: сварочный выпрямитель ВД-131 (СЭЛМА, Украина)...

Технологические процессы сборки и сварки трубопровода диаметром 50 мм в поворотном положении в базовых условиях

1.2 Сущность метода ручной дуговой сварки

Сущность всех дуговых методов сварки заключается в использовании тепла электрической дуги - мощного стационарного самостоятельного газового разряда с низким катодным напряжением, существующего в промежутке между двумя электродами...

Технологический процесс сборки и сварки корпуса выдвижного подхвата

2.5.1 Расчет режимов для ручной дуговой сварки

Силу сварочного тока рассчитываю по формуле: , где - диаметр электрода, мм. Принимаю мм. - коэффициент, зависящий от диаметра электрода. Принимаю . А Напряжение на дуге принимаю В. Длину дуги принимаю 4-5 мм...

Технология газовой сварки тройника системы водоснабжения из стали марки 09Г2С диаметром трубы 89мм

Глава 4. Технология ручной дуговой сварки колонны

Ручная дуговая сварка - это наиболее старый, а также универсальный метод, выполняемый по технологии дуговой сварки и обеспечивающий высокое качество швов. Технология ручной дуговой сварки подразумевает собой метод...

prod.bobrodobro.ru

Расчет режимов ручной дуговой сварки

При ручной дуговой сварке под режимом, понимают совокупность следующих характеристик: диаметр электрода, силу сварочного тока, скорость перемещения электрода вдоль шва, машинное и технологическое время, количество необходимых электродов, мощность оборудования, обеспечивающего сварку.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла (подраздел 1.3). Силу сварочного тока, рассчитывают по (1.9). Для расчета скорости сварки и массы наплавленного металла необходимо рассчитать сечение сварного шва. При сварке встык односторонние швы разрешается вести без разделки кромок при толщине сварочного металла до 4 мм, если толщина от 4 до 6 мм – разрешается свариваемость швов без разделки, но с двух сторон. На рис. 1.7 показана схема односторонней и двухсторонней сварки встык.

Сечение шва в этом случае односторонней сварки рассчитывается по формуле:

(1.16)

(1.16)

В случае односторонней:

где

где  - толщина листа.

- толщина листа.

При двухсторонней  (1.17)

(1.17)

В этом случае:

,

,

а

а

|  б

б

|

| Рис. 1.7. Виды сварки встык без разделки кромок: а – односторонняя; б – двухсторонняя |

Если толщина свариваемого встык металла больше 6 мм – применяют разделку кромок. На рис. 1.8 показано сечение металла с разделкой кромок. Чаще всего угол разделки составляет 60º при V–образной и 30º при К–образной.

Сечение сварного шва в случае V–образной разделки можно определить по формуле:

; (1.18)

; (1.18)

В случае

(1.19)

(1.19)

Величина радиуса r определяется через толщину металла.

|  |

| а | б |

Рис 1.8. а – V; б – К–образные виды разделки кромок

В случае тавровых соединений сечение шва определяют через треугольник или четверть круга, считая катеты или радиус равными толщине свариваемого металла. Если сваривается металл различной толщины, то их принимают равными толщине меньшего из них. Масса наплавленного металла определится по уравнению 1.7. Зная массу наплавленного металла, определяем машинное время:

(1.20)

(1.20)

Технологическое время сварки включает в себя вспомогательные операции: смену электрода, крепление свариваемых деталей и пр. Оно всегда больше машинного:

(1.21)

(1.21)

где  - коэффициент, зависящий от серийности производства и выбирается по табл. 1.3.

- коэффициент, зависящий от серийности производства и выбирается по табл. 1.3.

Количество необходимых электродов:  (1.22)

(1.22)

где,

– масса соответственно расплавленного металла и электрода без огарка.

– масса соответственно расплавленного металла и электрода без огарка.

Массу расплавленного металла можно найти приближенно, учитывая, что коэффициент потерь при ручной дуговой сварке составляет около 15 %.

Таблица 1.3

| Серийность | Индивидуальное | Мелкосерийное | Серийное | Крупносерийное | Массовое | |||||

| слож-ное | прос-тое | слож-ное | прос-тое | слож-ное | прос-тое | слож-ное | прос-тое | слож-ное | прос-тое | |

| Значение коэффициента | 2,5 | 2,35 | 2,2 | 2,05 | 1,9 | 1,75 | 1,6 | 1,45 | 1,35 | 1,15 |

Тогда:

Масса электрода:  , (1.23)

, (1.23)

где  – объем электрода без учета огарка, длина которого составляет около 50мм;

– объем электрода без учета огарка, длина которого составляет около 50мм;  – плотность стали, которую можно считать равной 7800 кг/м3 (7,8 г/см3).

– плотность стали, которую можно считать равной 7800 кг/м3 (7,8 г/см3).

Расчет количества проходов производят из учета, что сечение первого прохода не должно превышать 30-35 мм2. Оно определяется по формуле  , а последующих проходов – по формуле

, а последующих проходов – по формуле  где

где  – площадь сечения последующих проходов в мм2.

– площадь сечения последующих проходов в мм2.

Потребляемую мощность можно определить по уравнению:

(1.24)

(1.24)

где,  - сила сварочного тока;

- сила сварочного тока;  – падение напряжения в дуге. Его можно найти по уравнению (1.3).

– падение напряжения в дуге. Его можно найти по уравнению (1.3).  – КПД источника тока, который в случае использования трансформатора можно считать равным 0,85, а сварочного преобразователя – 0,64.

– КПД источника тока, который в случае использования трансформатора можно считать равным 0,85, а сварочного преобразователя – 0,64.

infopedia.su

4.1 Расчет режимов для ручной дуговой сварки покрытыми электродами. Технологические основы сварки плавлением и давлением

Похожие главы из других работ:

Разработка технологии сварки газопровода низкого давления из труб диаметром 219 мм

1.9 Технология и техника ручной дуговой сварки

Почти 60% объема сварочных работ при строительстве трубопроводов приходится на ручную дуговую сварку. Это соединение секций или отдельных труб в непрерывную нитку, сварка переходов через естественные и искусственные преграды...

Технологические основы сварки плавлением

2.1 Характеристика ручной дуговой сварки

Перемещение электрода в процессе сварки и подачу электродного и присадочного металла осуществляют вручную. При этом возникают трудности, связанные с поддержанием постоянства длины дуги...

Технологические основы сварки плавлением

3.1 Выбор материалов для ручной дуговой сварки покрытыми электродами

При сварке конструкций из низкоуглеродистых сталей широко используются электроды с рутил-карбонатным покрытием тина Э42 марки АНО-5 и типа Э46 марки МР-3...

Технологические основы сварки плавлением

4.1 Расчёт режимов для ручной дуговой сварки покрытыми электродами

Таблица 8 - ГОСТ 5264-80 Условное обозначение сварного соединения Конструктивные размеры S B в Подготовка сварных деталей Подготовка сварного шва Номинальное. отклонение Предел. отклонение h2 S1>2 Свыше 5 до 10 100 0 +2,0 1...

Технологические основы сварки плавлением

5.1 Расчет химического состава сварного шва для ручной дуговой сварки

Степень легирования металла шва, с некоторой погрешностью, может быть установлена сопоставлением химического состава основного металла и металла наплавленного валика, определяемого по формуле,[9,С.74]: Rш = R0·?0 + (1-?0)·Rэ±?R...

Технологические основы сварки плавлением

6.1 Расход электродов для ручной дуговой сварки

Расход электродов для ручной дуговой сварки определяется по формуле Gэ= Gн·1.6 (41) где Gэ- масса электродов; Gн- масса наплавленного металла. Массу наплавленного металла найдем по формуле Gн= ?·Fн·lшва. (42) Тогда Gн= 7.8·0.225·100=195.0 г...

Технологические основы сварки плавлением и давлением

2.1 Сущность, достоинства и недостатки ручной дуговой сварки покрытыми электродами

Сущность процесса: Дуга горит между стержнем электрода и основным металлом. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну...

Технологические основы сварки плавлением и давлением

3.1 Выбор сварочных материалов для ручной дуговой сварки покрытыми электродами

Низколегированные низкоуглеродистые стали сваривают электродами типов Э42, Э50А с основным покрытием марок УОНИ-13/45, СМ-11, УОНИ-13/55 и др. Так как мы имеем две стали разной толщины и нам нужно обеспечить получение равнопрочного соединения...

Технологические основы сварки плавлением и давлением

5.1 Расход электродов при ручной дуговой сварке покрытыми электродами

Определим расход электродов для ручной дуговой сварки: (25) где - масса электродного материала; - коэффициент расхода электродов на 1 кг наплавленного металла. Для электродов УОНИ-13/55 - масса наплавленного металла[1, стр.36]...

Технологические основы сварки плавлением и давлением

6.1 Определение химического состава металла шва при ручной дуговой сварке покрытыми электродами

Определим долю участия основного металла в формировании шва: где - площадь поперечного сечения проплавленного металла, ; - площадь поперечного сечения наплавленного металла(). (32) где - площадь поперечного сечения шва,...

Технологические основы сварки плавлением и давлением

7.1 Определение ожидаемых механических характеристик металла шва при ручной дуговой сварке покрытыми электродами

Экспериментальное определение механических характеристик металла швов позволило установить коэффициенты влияния каждого элемента и составить эмпирические уравнения для расчета ожидаемых механических характеристик металла сварных...

Технологические основы сварки плавлением и давлением

8.1 Выбор сварочного оборудования для ручной дуговой сварки покрытыми электродами

Наш источник питания должен подходить по все параметрам указанным выше. Ручная дуговая сварка производится на постоянном токе обратной полярности. Рассмотрим 3 различных источника питания: сварочный выпрямитель ВД-131 (СЭЛМА, Украина)...

Технологические процессы сборки и сварки трубопровода диаметром 50 мм в поворотном положении в базовых условиях

1.2 Сущность метода ручной дуговой сварки

Сущность всех дуговых методов сварки заключается в использовании тепла электрической дуги - мощного стационарного самостоятельного газового разряда с низким катодным напряжением, существующего в промежутке между двумя электродами...

Технологический процесс сборки и сварки корпуса выдвижного подхвата

2.5.1 Расчет режимов для ручной дуговой сварки

Силу сварочного тока рассчитываю по формуле: , где - диаметр электрода, мм. Принимаю мм. - коэффициент, зависящий от диаметра электрода. Принимаю . А Напряжение на дуге принимаю В. Длину дуги принимаю 4-5 мм...

Технология газовой сварки тройника системы водоснабжения из стали марки 09Г2С диаметром трубы 89мм

Глава 4. Технология ручной дуговой сварки колонны

Ручная дуговая сварка - это наиболее старый, а также универсальный метод, выполняемый по технологии дуговой сварки и обеспечивающий высокое качество швов. Технология ручной дуговой сварки подразумевает собой метод...

prod.bobrodobro.ru

Расчет режима ручной дуговой сварки

Федеральное агентство по образованию

Московский Автомобильно-Дорожный Институт

(государственный технический университет)

Волжский филиал

Факультет: транспортной техники

Специальность: автомобили и автомобильное хозяйство

Дисциплина: технология конструкционных материалов

КУРСОВАЯ РАБОТА

на тему: Расчет режима ручной дуговой сварки

Чебоксары, 2009

Сварка. Понятие и сущность сварки

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимым с межатомным расстоянием в свариваемых заготовках.

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Электродуговая сварка

Дуга – мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает в себя три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3–6 мм и возникновение устойчивого дугового разряда.

Короткое замыкание выполняется для разогрева торца электрода и заготовки в зоне контакта с электродом. После отвода электрода с его разогретого торца (катода) под действием электрического поля начинается термоэлектронная эмиссия электронов. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации. По мере разогрева столбца дуги и повышение кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. Отдельные атомы также ионизируются в результате поглощения энергии, выделяемой при соударении других частиц. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда.

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки:

а) Сварка неплавящимся (графитным или вольфрамовым) электродом, дугой прямого действия, при которой соединение выполняется путем расплавления только основного металла, либо с применением присадочного металла.

б) Сварка плавящимся (металлическим) электродом, дугой прямого действия, с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом.

в) Сварка косвенной дугой, горящей между двумя, как правило, неплавящимися электродами. При этом основной металл нагревается и расплавляется теплотой столба дуги.

г) Сварка трехфазной дугой, при которой дуга горит между электродами, а также между каждым электродом и основным металлом.

Питание дуги осуществляется постоянным или переменным током. При применение постоянного тока различают сварку на прямой и обратной полярностях. В первом случае электрод подключают к отрицательному полюсу (катод), во втором – к положительному (анод).

Ручная дуговая сварка

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом – дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку.

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистая, легированная и высоколегированная.

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях – нижнем, вертикальном, горизонтальном, потолочном, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом.

Производительность процесса в основном определяется сварочным током. Однако ток при ручной сварке покрытыми электродами ограничен, так как повышение тока сверх рекомендованного значения приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла. Ручную сварку постепенно заменяют полуавтоматической в атмосфере защитных газов.

Сварка в среде защитных газов

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа.

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), а иногда – смеси двух газов и более.

Сварка в среде защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, полуавтоматической и автоматической.

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона, оксидов и шлаковых включений; возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более высокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

Области применения сварки в защитных газах охватывают широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т.п.). Аргонодуговую сварку применяют для цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоколегированных сталей.

Контактная сварка

Контактная сварка относится к видам сварки с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов – пластическая деформация, в ходе которой формируется сварное соединение.

Место соединения разогревается проходящим по металлу электрическим током, причем максимальное количество теплоты выделяется в месте сварочного контакта.

На поверхности свариваемого металла имеются пленки оксидов и загрязнения с малой электропроводимостью, которые также увеличивают электросопротивление контакта. В результате в точках контакта металл нагревается до термопластического состояния или до оплавления. При непрерывном сдавливании нагретых заготовок образуются новые точки соприкосновения, пока не произойдет полное сближение до межатомных расстояний, т.е. сварка поверхностей.

Контактную сварку классифицируют по типу сварного соединения, определяющего вид сварочной машины, и по роду тока, питающего сварочный трансформатор. По типу сварного соединения различают сварку стыковую, точечную, шовную.

Стыковая сварка

Стыковая сварка – разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения. Свариваемые заготовки закрепляют в зажимах стыковой машины. Зажим 1 установлен на подвижной плите, перемещающийся в направляющих, зажим 2 укреплен на неподвижной плите. Сварочный трансформатор соединен с плитами, гибкими шинами и питается от сети через включающее устройство. Плиты перемещаются, и заготовки сжимаются под действием усилия, развиваемого механизмом осадки.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют – сваркой оплавлением.

Сварка оплавлением имеет преимущества перед сваркой сопротивлением. В процессе оплавления выравниваются все неровности стыка, а оксиды и загрязнения удаляются, поэтому не требуются особой подготовки места соединения. Можно сваривать заготовки с сечением, разнородные металлы (быстрорежущую и углеродистую стали, медь и алюминий и т.д.).

Наиболее распространенными изделиями, изготовляемые стыковой сваркой, служат элементы трубчатых конструкций, колеса и кольца, инструмент, рельсы, железобетонная арматура.

Точечная сварка

Точечная сварка – разновидность контактной сварки, при которой заготовки соединяются в отдельных точках. При точечной сварке заготовки собирают внахлестку и зажимают между электродами, подводящими ток к месту сварки. Соприкасающиеся с медными электродами поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжается до пластического состояния внешних слоев и до расплавления внутренних слоев. Затем выключают ток и снимают давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней и односторонней.

Многоточечная контактная сварка – разновидность контактной сварки, когда за один цикл свариваются несколько точек. Многоточечную сварку выполняют по принципу односторонней точечной сварки. Многоточечные машины могут иметь от одной пары до 100 пар электродов, соответственно сваривать 2 -200 точек одновременно. Многоточечной сваркой сваривают одновременно и последовательно. В первом случае все электроды сразу прижимают к изделию, что обеспечивает меньшее коробление и большую точность сборки. Ток распределяется между прижатыми электродами специальным токораспределителем, включающим электроды попарно. Во втором случае пары электродов опускают поочередно или одновременно, а ток подключают поочередно к каждой паре электродов от сварочного трансформатора. Многоточечную сварку применяют в основном в массовом производстве, где требуется большое число сварных точек на заготовке.

Шовная сварка

Шовная сварка – разновидность контактной сварки, при которой между свариваемыми заготовками образуется прочное и плотное соединение. Электроды выполняют в виде плоских роликов, между которыми пропускают свариваемые заготовки.

В процессе шовной сварки листовые заготовки соединяют внахлестку, зажимают между электродами и пропускают ток. При движении роликов по заготовкам образуются перекрывающие друг друга сварные точки, в результате чего получается сплошной геометрически шов. Шовную точку, так же как и точечную, можно выполнить при двустороннем и одностороннем расположениях электродов.

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 – 3 мм. Шовной сваркой выполняют те же типы сварных соединений, что и точечной, но используют для получения герметичного шва.

Техника сварки. Зажигание дуги

Зажигание дуги между покрытым электродом и свариваемым изделием выполняют в два приема: коротким замыканием конца электрода с изделием и отрывом электрода от поверхности изделия на расстояние, равно примерно диаметру покрытого электрода.

Короткое замыкание электрода с изделием необходимо для нагревание металла до соответствующей температуры в катодном пятне, что обеспечивает выход первичных электронов и, следовательно, дуги.

Существует два способа зажигания дуги покрытыми электродами: впритык и скольжением, чирканьем.

По первому способу зажигания дуги, металл нагревается в точке короткого замыкания, по второму в нескольких точках, в результате скольжения торца электрода по поверхности свариваемого изделия. Используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.

Длина дуги

Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен поддерживать горение дуги так, что бы ее длина была постоянной. От правильно выбранной длины дуги зависят производительность сварки и качество сварного шва.

Сварщик должен подавать электрод в дугу со скоростью плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика.

Нормальной считают длину дуги, равную 0,5–1,1 диаметра стержня электрода, в зависимости от типа и марки электрода и положения сварки в пространстве. Увеличение длины дуги снижает ее устойчивое горение, глубину проплавления основного металла, повышает потери на угар и разбрызгивание электрода, вызывает образование шва с неровной поверхностью и усиливает вредное воздействие окружающей среды и атмосферы на расплавленный металл.

Положение электрода.

Наклон электрода при сварке зависит от положения сварки в пространстве, толщины и состава свариваемого металла, диаметра электрода, вида и толщины покрытия. Направление сварки может быть слева на право, справа на лево, от себя, на себя.

Независимо от направления сварки электрод должен быть наклонен к оси шва, так, что бы металл свариваемого изделия проплавлялся на наибольшую глубину и правильно бы формировался металл шва.

Для получения плотного и ровного шва для сварки в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15–30° от вертикали в сторону ведения шва углом назад. Обычно дуга сохраняет направление оси электрода: указанным наклоном электрода сварщик добивается не только максимального проплавления металла и лучшего формирования шва, но и так же уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве.

Колебательные движения электрода

Для получения валика нужной ширины производят поперечные колебательные движения электрода. Если перемещать электрод только вдоль оси шва без поперечных колебательных движений, то ширина валика определяется лишь сварочным током и скоростью сварки и составляет от 0,8 до 1,5 диаметра электрода.

Такие узкие (ниточные) валики применяют при сварке тонких листов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и в других случаях. Чаще всего, применяют швы шириной от 1,5 до 4 диаметров электрода, получаемые с помощью поперечных колебательных движений электродов.

Движение треугольником применяют при выполнении угловых швов с катетами шва более 6 мм и стыковых со скосом кромок в любом пространственном положении. В этом случае достигается хороший провар корня и удовлетворительное формирование шва.

Способы заполнения шва по длине и сечению

Швы по длине и сечению выполняют на проход и обратно ступенчатым способом. Сущность способа сварки на проход заключается в том, что шов выполняется до конца в одном направлении. Обратно – ступенчатый способ состоит в том, что длинный предполагаемый к исполнению шов делят на сравнительно короткие ступени.

По способу заполнения швов по сечению различают однопроходные, однослойные швы, многопроходные и многослойные. Если число слоев равно числу проходов дугой, то такой шов называют многослойным.

Многослойные швы чаще применяют в стыковых соединениях, многопроходные- в угловых и тавровых. Для более равномерного нагрева металла шва по всей его длине выполняют двойным слоем, секциями, каскадом и блоками, причем в основу всех этих способов положен принцип обратноступенчатой сварки.

Окончание шва

В конце шва нельзя сразу обрывать дугу и оставлять на поверхности металла шва кратер.

Кратер может вызвать появлений трещины в шве в следствии содержания в нем примесей, прежде всего, серы и фосфора. При сварке низкоуглеродистой стали, кратер заполняют электродным металлом или выводят его в сторону на основной металл.

При сварке стали, склонной к образованию закалочных микроструктур, вывод кратер в сторону недопустим ввиду возможности образования трещин.

Не рекомендуется заваривать кратер за несколько обрывов и зажиганий дуги ввиду образований оксидных загрязнений металла.

Лучшим способом окончания шва будет заполнения кратера металлом в следствии прекращения поступательного движения электродов в дугу и медленного удлинения дуги до ее обрыва.

Подготовка металла к сварке

Подготовка металла под сварку заключается в очистке, разметке, резке и сборке. Правка в моем узле не применяется. Очистка применяется для того, чтобы очистить металл от ржавчины, краски, шлака, и.т. д.

Перенос размеров детали на натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемый из тонкого металлического листа.

При разметке заготовок учитывается укорачивания их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1–0,2 мм на 1 мм продольного шва.

При подготовке детали к сварке применяют преимущественно термическую резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением.

Часто кислородную резку применяют, особенно машинную, сочетают со снятием угла скоса кромок.

Предупреждение деформации

Деформацией называется изменение формы и размеров изделия под действием внутренних и внешних сил. Деформации могут быть упругими и пластическими.

Они подразделяются на деформации растяжения, сжатия, кручения, изгиба, среза. Деформации при сварке возникают при неравномерном нагреве и охлаждении металла. Уменьшение деформаций производят конструктивным и технологическим способом.

Конструктивным – уменьшение количества сварных швов и их сечений, что снижает количество вводимой теплоты. Между количеством теплоты и деформацией существует прямая зависимость.

Технологический способ – применение силовой обработки металла сварочного изделия в процессе его сварки.

Виды применяемых сил:

Внешняя статическая или пульсирующая сила, приложенная к собранному под сварку изделию.

Местная проковка и обкатывание металла шва, околошовного металла.

Деформации выражаются в изменении формы и размеров детали по сравнению с намеченными до резки.

Контроль качества сварки

В производстве сварных изделий различают дефекты: наружные, внутренние и сквозные, исправимые и неисправимые, внутрицеховые и внешние.

наружные дефекты: трещины, микротрещины, осадочные раковины, утяжины, вогнутости корня, несквозные свищи, пары, брызги металла и.т. д.

внутренние дефекты: непровар, внутренняя пора и.т. д.

сквозные дефекты: свищи, прожоги, трещины, сплошные непровары.

исправимые дефекты – дефекты, устранение которых технически возможны и экономически целесообразно и т.д.

Основные виды контроля классифицируются по форме воздействия на производство, активный и пассивный. По охвату продукции на сплошной и выборочный. По месту проведения на стационарный и подвижной.

Различают следующие виды контроля за качеством сварки:

Внешний осмотр – служит для определения наружных дефектов в сварных швах и производится невооруженным глазом или с помощью лупы, увеличивающий в 5–10 раз.

Испытание керосином – применяется для определения плотности сварных швов. Доступную для осмотра сторону шва покрывают водной суспензией мела или каолина и подсушивают. Другую сторону смазывают керосином. Появление жирного пятна на меле выявляет место дефекта.

Испытание обдувом воздуха – состоит в том, что одна сторона обдувается сжатым воздухом, а другая покрывается водным раствором с мылом. Появление пузырей показывает место дефекта шва.

Испытание вакуумом – определенный участок шва покрывают мыльным раствором и устанавливают вакуумную камеру, появление пузырей или пены показывает место дефекта шва.

Испытание водой – под давлением одну сторону шва обливают водой, если с другой стороны появляются течи, капли, это значит, что шов с дефектом.

Также проводятся испытания воздушным давлением, гидравлическим давлением, просвечиванием сварных соединений, ультразвуком, магнитографическим методом, технологические, химические и механические испытания.

Шовная сварка

Шовная сварка – разновидность контактной сварки, при которой между свариваемыми заготовки образуется прочное и плотное соединение. Электроды выполняют в виде плоских роликов, между которыми пропускают свариваемые заготовки.

В процессе шовной сварки листовые заготовки соединяют внахлестку, зажимают между электродами и пропускают ток. При движении роликов по заготовкам образуются перекрывающие друг друга сварные точки, в результате чего получается сплошной геометрически шов. Шовную точку, так же как и точечную, можно выполнить при двустороннем и одностороннем расположениях электродов.

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 – 3 мм. Шовной сваркой выполняют те же типы сварных соединений, что и точечной, но используют для получения герметичного шва.

Расчёт режима ручной дуговой сварки

Тип соединения | Марка стали | Длина сварного шва (мм) | Толщина сварных элементов (мм) |

стыковое | Сталь 3 ВСт3пс | 700 | 4 |

Для марки Сталь 3 ВСт3пс выбираем ГОСТ 2590–71 (сортовой прокат в горячекатаном или термически обработанном состоянии сталь).

Определяем химический состав основного металла

С | Si | Mn | S | P | Cr | Ni | As | Cu |

0,14 – 0,22 | 0,05–0,17 | 0,40–0,65 | ≤0,04 | ≤0,05 | ≤0,30 | ≤0,30 | ≤0,08 | ≤0,30 |

2) Определяеммеханические свойства в данной стали

Сечение, мм | у0,2, Н/мм² | ув, Н/мм² | д, % |

Свыше 2,0 | – | 360–530 | 24 |

где у0,2 условный предел текучести, ув - временное сопротивление, д - относительное удлинение.

3) Технологическиесвойства в данной стали

Свариваются без ограничений (кроме химико-термически обработанных деталей).

Способы сварки: РДС, АДС над флюсом и газовой защитой ЭШС и КТС.

4) Диаметр электрода:dэ =S/2+1=3 (мм)

5) Сила сварного тока:Iсв =k·dэ =50·3=150 (А), где k =50 А/мм.

6) Длина сварной дуги:Lдуги=0,5·(dэ +2)= 0,5·(3+2)= 2,5 (мм).

7) Напряжение сварки:Uсв =Uак +Lдуги·Uд=10+2,5·2=15 (В), где:

Uак =10–12 В; Uд =2–3 В; 1,25 ≤ Iкор /Iраб ≤ 2.

8) Выбираем марку проволоки исходя из механического состава основного металла Св 08.

9) Выберем тип электрода (по механическим свойствам) – Э42.

10) Для моей конструкции используется марка электрода УОНИ 13/45.

Условное обозначение электрода:

Э 42 – УОНИ – 13/45 – 3 – УД

Е 412 – Б 2 0 где,

Э – электрод;

42 временное сопротивление;

Э 42 тип электрода;

УОНИ 13/45 марка электрода по ГОСТу;

11) Масса наплавляемого металла:

Qн =Vн·с; где Vн – объём наплавляемого металла, с – плотность металла.

Для начала вычислим площадь сечения: F=l·S/2=12·4/2=24 (мм²) = 0,24 (см²)

Вычислим объём наплавляемого металла Vн =F·lшва = 0,24 ·70=16,8 (см³), тогда

Qн =Vн·с=16,8 ·7,85=131,88 (г.)=0,13 (кг.), где с=7,85 г./ см³

12) Нормирование расхода электродов при ручной дуговой сварке.

Qэ = Кэ · Qн =1,4·131,88 = 184,632 (г.)=0,185 (кг)

13) Определим время горения дуги:

t0=Qн/Iсв·бн=131,88 /150·9=0,1 (час), где бн – коэффициент наплавки (г. /А· час).

14) Определим скорость сварки:

н= lшва /t0=0,70/0,1=7 (м/ час)

15) Выберем светофильтр для сварочного тока 150А. Для нас подходит светофильтр марки С 7.

16) Выберем сварочный трансформатор ТДМ 180 У2 (I=180A, Uсв = 15B) пределы регулирования Iсв от 50А до 450А.

Список использованной литературы

В.Г. Сорокин, С.А. Вяткин «Марочник сталей и сплавов».

Под редакцией В.Г. Сорокина.М.: Машиностроение, 1989 – 640 с.

2) В.И. Анурьев. «Справочник конструктора-машиностроителя. Том 3»

Под редакцией И.Н. Жестковой.

3) Волченко В.Н. «Сварные конструкции». – М.: Машиностроение, 1986 г.

4) Алешин Н.П., Щербинский В.Г. «Контроль качества сварочных работ»

М.: Высшая школа, 1986 г.

textarchive.ru

- Пайка дюраля в домашних условиях

- История возникновения сварки

- Пайка дюраля в домашних условиях

- Холодная и горячая сварка чугуна

- Торус или форсаж

- История возникновения сварки

- Холодная и горячая сварка чугуна

- Торус или форсаж

- Холодная сварка хилти

- Как варить бронзу

- Холодная сварка хилти