Радиографический контроль сварных соединений трубопроводов. Радиографический контроль сварных соединений

Радиографический контроль сварных соединений.

Как известно, контроль – это обязательная и заключительная часть всего технологического сварочного процесса. Существуют неразрушающие и разрушающие методы контроля. Контроль посредством радиографии относится к неразрушающему физическому методу.

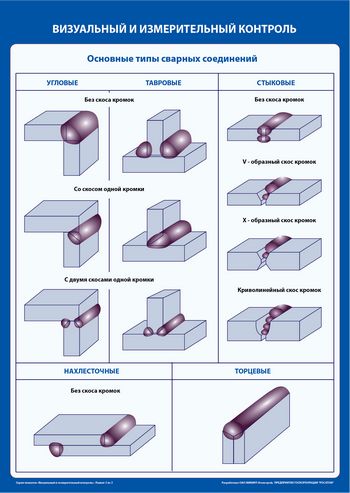

Прежде чем приступить к радиографическому методу, сварное изделие подвергается визуальному и измерительному контролю. Затем, в соответствии с проектной документацией, контроль проводятся другими физическими методами. Очень распространенные методы такие как ультразвук и рентген. В этой статье будет говориться о радиографическом контроле.

Но в начале нужно понять для каких задач и выявления каких дефектов он предназначен, и принцип работы этого вида контроля.

Немного о дефектах

Что же это такое? Согласно определению — это несоответствие продукции установленным в НТД требованиям. Они делятся на наружные и внутренние. Наружные дефекты призван обнаруживать, фиксировать и измерять визуальный и измерительный контроль. А вот с внутренними «шовными проблемами» и предназначен определяться радиографический метод контроля.

Ниже приведены основные распространенные внутренние дефекты швов и (ЗТВ) и основные причины их появления:

- Поры — образуются из-за безобразной зачистки кромок; сырого флюса или влажных электродов, а если сварка ведется в среде защитных газов, то может быть плохая газовая защита; может быть быстро двигался электрод в направлении сварки.

- Шлаковые включения и окисные пленки — это когда внутри шва остаются нерасплавленные неметаллические вещества или окислы.

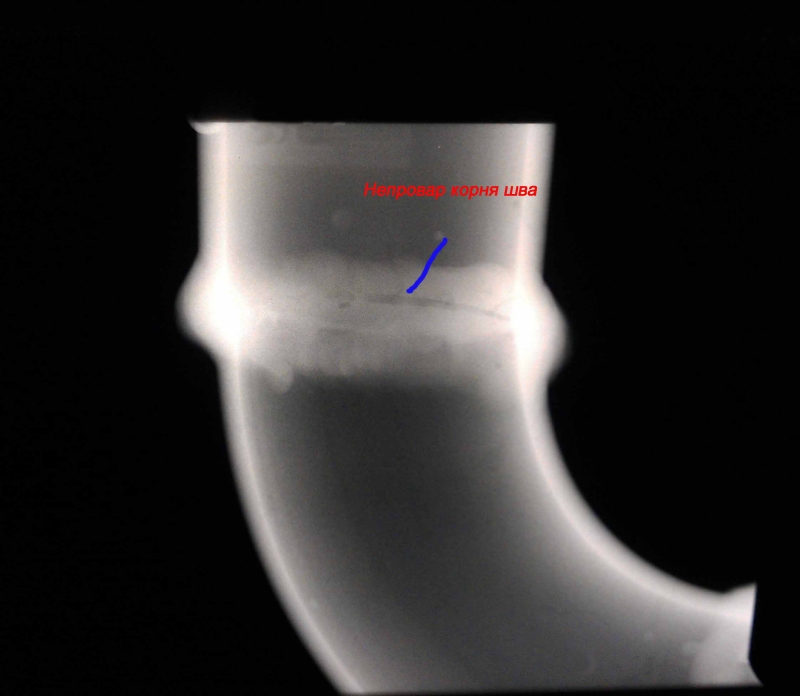

- Непровары – это несплавление основного металла с наплавленным;

- Трещины – это дефект соединения в виде разрыва металла в шве или прилегающих зонах.

Самыми коварными внутренними дефектами считаются поры молекулярного свойства. Когда водородные атомы соединяются в молекулы водорода (это может происходит даже через много часов после окончания сварки) и по внутренней структуре «простреливает» трещина. Поэтому в ответственных и особо ответственных сварных конструкциях поры просто недопустимы.

Эти дефекты и предназначен выявлять радиографический метод.

Сущность и принцип работы радиографии

Сущность рентгенографии в том, что обладая огромной энергией и не подвергаясь электро-и магнитному воздействию, рентгеновское излучение проходит через определенные материалы и реагирует на «чужую» среду. А благодаря именно тому, что по-разному поглощается разными материалами, рентген и используют в дефектоскопии. Короче говоря, проникает излучение через металлическую среду, а на пути встречается какое-нибудь препятствие в виде поры, трещины у которых физическая среда другая, значит поглощение будет другим и на «выходе» с обратной стороны на пленку этот дефект будет на ней запечатлен. У ультразвука похожая реакция на чужую среду, только физический принцип действия другой. Схожесть в том, что и один, и другой метод основан на реакции чужеродным средам.

Слово об излучениях

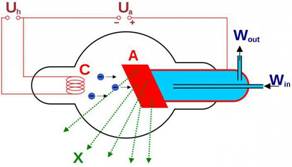

Рентгеновское излучение.

Это чудо-явление происходит в электронных оболочках атомов, когда на них воздействуют свободные электроны, обладающие огромной скоростью. А их в свою очередь получают и придают им умопомрачительную быстроту в специальных рентгеновских трубках. Эта штука представляет собой стеклянный баллон из которого выкачан весь воздух, а внутри находятся два электрода:  анод (А) и катод (С). Катод выполнен из вольфрамовой спирали, а анод из пластины вольфрамовой или молибденовой, (-) – это электроны, излучение (х). В трубке электроны несутся к аноду с сумасшедшей скоростью, врезаются в него и резко тормозясь превращают свою кинетическую энергию в лучевую выделяющуюся в виде фотонов рентгеновского излучения. Но большая часть ее переходит в тепловую энергию и нагревает анод. Весь процесс получения этого рентгеновского излучения характеризуется непрерывным и дискретным энергетическими спектрами и сопровождается энергетическими переходами на изделие.

анод (А) и катод (С). Катод выполнен из вольфрамовой спирали, а анод из пластины вольфрамовой или молибденовой, (-) – это электроны, излучение (х). В трубке электроны несутся к аноду с сумасшедшей скоростью, врезаются в него и резко тормозясь превращают свою кинетическую энергию в лучевую выделяющуюся в виде фотонов рентгеновского излучения. Но большая часть ее переходит в тепловую энергию и нагревает анод. Весь процесс получения этого рентгеновского излучения характеризуется непрерывным и дискретным энергетическими спектрами и сопровождается энергетическими переходами на изделие.

Гамма-излучение. А это излучение появляется в результате распада радиоактивных элементов или как их еще называют изотопами. Процесс происходит так: силы притяжения между нейтронами и протонами, входящими в состав изотопов, не могут придать устойчивости ядру и поэтому менее устойчивые ядра самопроизвольно перестраиваются в более устойчивые. Происходит то, что называют радиоактивным распадом. Гамма-излучения способны проникать через сталь толщиной в 0,5м, но поглощаются листом алюминия толщиной в 6мм, а безопасно находиться от источника излучения можно на расстоянии в 7-7,5м.

Аппаратура и материалы

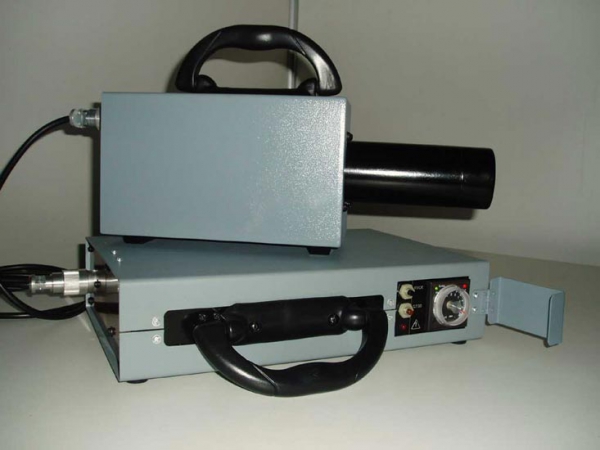

Рентгеновские аппараты.

В общем виде рентгеновская аппаратура собрана из основных составляющих — это рентгеновская трубка, которая обязательно находится в защите, высоковольтный генератор и пульт управления. Генератор, в свою очередь выстроен из высоковольтного трансформатора и накала трубки, выпрямителя и трансформатора

Гамма-аппараты.

Это радиоизотопный дефектоскоп, состоящий из радиационной головки с радиоизотопом, привод источника, ампулопровод и пульт управления. Они делятся на:

- Общепромышленного назначения – они наиболее распространенные для применения в труднодоступных местах из-за удобства подачи источника излучения по ампулопроводу в контролируемые места на 5-12м.

- Специального назначения. Очень хороши для контроля однотипных по форме конструкций. Например магистральных трубопроводов, резервуаров или газгольдеров.

Кроме указанных аппаратов для просвечивания необходимы специальные эталоны для определения относительной чувствительности, радиографические пленки для отображения и фиксации дефекта, кассеты и держатели для закрепления материалов на объекте контроля. После процесса просвечивания происходит фотообработка снимков, их расшифровка с обязательной записью в специальный журнал.

Выявление внутренних дефектов при просвечивании основано на способности описанных излучений проникать через материалы и поглощаться в них в зависимости от толщины, рода материалов и энергии излучения.

svarkagid.com

Радиографический контроль - Большая Энциклопедия Нефти и Газа, статья, страница 1

Радиографический контроль

Cтраница 1

Радиографический контроль [11] показал, что дефекты, ухудшающие вакуумплотность паяных соединений, можно расположить в следующем порядке: мелкие газовые поры - непропаи - - сообщающаяся газовая и усадочная пористость - трещины. По-вн-лимому, в таком же порядке указанные дефекты ухудшают и герметичность паяных соединений. [1]

Радиографический контроль производится после устранения обнаруженных при внешнем осмотре сварного соединения наружных дефектов и зачистки его от неровностей шлака, брызг металла, окалины и других загрязнений, изображения которых на снимке могут, помешать его расшифровке. Только при отсутствии недопустимых дефектов, выявленных внешним осмотром, возможно просвечивание. Устранив наружные дефекты, приступают к разметке сварного соединения на участки. Разметку производят в зависимости от протяженности сварного шва. Длина участков устанавливается из расчета обеспечения выявления дефектов без существенных искажений. [2]

Радиографический контроль применяется для выявления в сварных швах трещин, непроваров, шлаковых включений п газовых пор. Трещины, непровары в трубах ремонту не подлежат. Трубы, имеющие такие дефекты, бракуются. В металле шва на участке длиной 150 мм допускается: одиночное шлаковое включение размером 6X1 5 мм; два шлаковых включения размером 3X1 5 мм, находящихся на расстоянии 75 мм одно от другого; три шлаковых включения размером 2X1 5 мм на расстоянии 30 мм одно от другого. Одиночные газовые поры допускаются диаметром до 3 мм. Две газовые поры диаметром 0 8 мм и менее могут находиться на расстоянии друг от друга равном их диаметру. [3]

Радиографический контроль основан на использовании свойств радиоактивных излучений. Этот метод основан на способности рентгеновских и гамма-лучей проходить через материала как через полупрозрачные тела с регистрацией дефектов на магнитографическую пленку. Под действием излучения на пленке образуется скрытое изображение, которое становится видимым после фотообработки в проявителе и закрепителя. Для сокращения времени просвечивания, и обеспечения лучшей выявляемости дефектов используют флуоресцентные и металлические экраны. [4]

Радиографический контроль применяют для выявления в сварных соединениях внутренних дефектов: трещин, непроваров, усадочных раковин, пор, шлаковых, вольфрамовых, оксидных и других включений. [6]

Радиографический контроль следует проводить после зачистки сварных соединений от неровностей, шлака, брызг металла, окалины и других наружных дефектов, выявленных при внешнем осмотре сварного соединения, изображения которых на снимке могут помешать расшифровке снимка. Каждый снимок участка контролируемого соединения должен иметь маркировку. [7]

Радиографический контроль осуществляют с помощью рентгеновских или гамма-лучей при их прохождении через стенки трубы или аппарата, а данные просвечивания записывают на пленку. Степень проникновения лучей зависит от материала и его толщины. Для расчета истинной толщины трубы этот метод самый легкий и быстрый. Обычно профильную радиографию рассматривают как дополнительную к ультразвуковому контролю, где применение ультразвукового датчика невозможно, и там, где следует получить полное представление о геометрии язв и питтингов. Радиографические измерения применяют, главным образом, для обнаружения глубоких язв и питтингов. Этим методом получают четко фиксированную картину коррозионных поражений. [8]

Радиографический контроль основан на регистрации ослабления ионизирующего излучения, проникающего через контролируемый объект. При наличии в контролируемом объекте ( изделии) дефектов, отличающихся по плотности от основного материала, изменяются интенсивность и энергия проходящего излучения. [9]

Радиографический контроль следует проводить после устранения обнаруженных при внешнем осмотре сварного соединения недопустимых наружных дефектов и зачистки его от неровностей, шлака, брызг металла, окалины и других загрязнений, изображения которых на снимке могут помешать расшифровке снимка. [10]

Радиографический контроль следует применять при наличии доступа к контролируемому сварному соединению, обеспечивающего возможность установки кассеты с пленкой и источника излучения в соответствии со схемами контроля и фокусными расстояниями, предусмотренными настоящим стандартом. [11]

Радиографический контроль и перезарядка радиоактивных источников должны производиться только с использованием серийно выпускаемой, специально предназначенной для этих целей и находящейся в исправном состоянии аппаратуры, документация на которую должна быть согласована в установленном порядке с Министерством здравоохранения СССР. [12]

Радиографический контроль или УЗК допускается проводить на готовых деталях или после предварительной механической обработки. [13]

Радиографический контроль осуществляют в соответствии с требованиями ОСТ 102 - 51 - 79 Контроль неразрушающий. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Радиографический контроль сварных соединений — МегаЛекции

Сварные соединения чаще всего являются наиболее слабым звеном металлоконструкции, поэтому их контролируют в первую очередь. Радиационному контролю подвергают сварные соединения с отношением радиационной толщины (толщина в направлении ионизирующего излучения) наплавленного металла шва к общей радиационной толщине не менее 0,2, имеющие двусторонний доступ, что обеспечивает возможность установки кассеты с радиографической пленкой с одной стороны и источника излучения с другой. Тип источника, его удаление от объекта контроля, время экспозиции и другие параметры устанавливаются в зависимости от толщины просвечиваемого материала и технической документации на контроль сварных соединений.

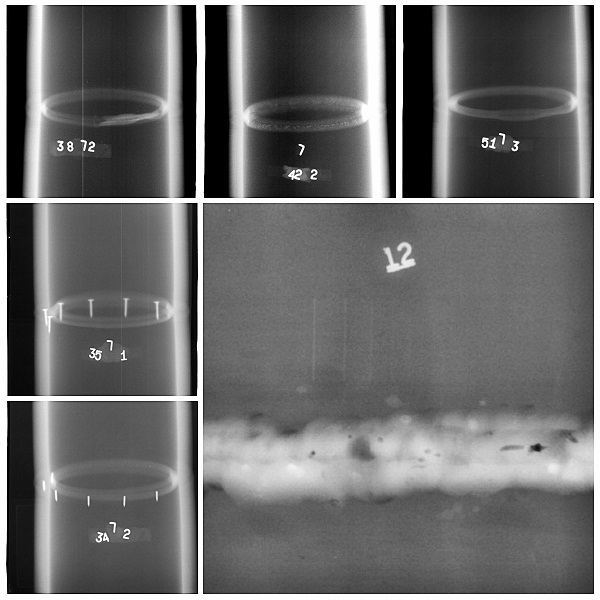

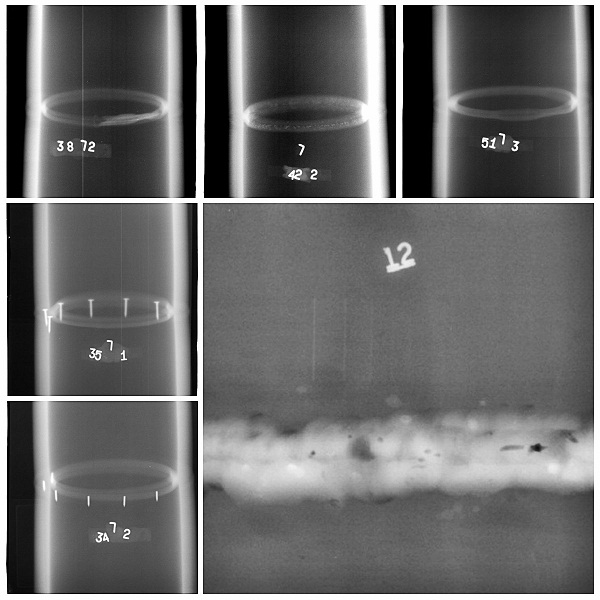

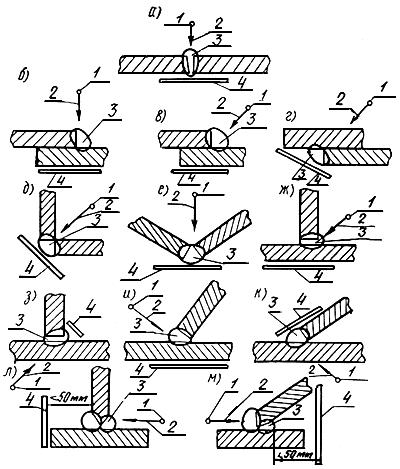

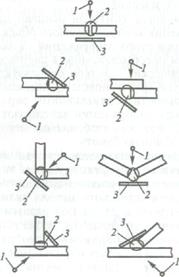

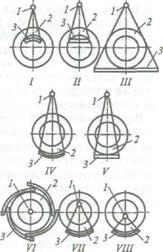

Основные схемы контроля стыковых, нахлесточных, угловых и тавровых соединений приведены на рис. 6.5, а. Наибольшую сложность представляет контроль кольцевых сварных соединений цилиндрических и сферических пустотелых изделий (труб, сосудов под давлением, бочек и т.п.).

|

|

|

Рис. 6.5. Схемы контроля:

а — стыковых, нахлесточных, угловых и тавровых сварных соединений; 6 — кольцевых сварных соединений; 3 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Рекомендуемые схемы контроля кольцевых сварных соединений по ГОСТ 7512—82 приведены на рис. 6.5, б: I, II — просвечивание через одну стенку с наружным расположением источника излучения; III, IV, V — просвечивание через две стенки; VI, VII, VIII — просвечивание с расположением источника излучения внутри контролируемого объекта. Для обеспечения лучшего качества радиографических снимков следует, как правило, использовать схемы просвечивания через одну стенку изделия. При этом рекомендуется применять схемы просвечивания с расположением источника излучения внутри контролируемого изделия.

Радиографический контроль следует проводить после зачистки сварных соединений от неровностей, шлака, брызг металла, окалины и других наружных дефектов, выявленных при внешнем осмотре сварного соединения, изображения которых на снимке могут помешать расшифровке снимка. Каждый снимок участка контролируемого соединения должен иметь маркировку.

Чувствительность радиографического контроля оценивается величиной минимально выявляемого дефекта в направлении просвечивания. Достижимая на практике чувствительность составляет 2 % от толщины изделия при просвечивании рентгеновским излучением и 5% при просвечивании гамма-излучением [12]. В общем случае чувствительность радиографического контроля зависит от энергии излучения, плотности ее распределения в пределах контролируемого участка и общей нерезкости радиографического снимка.

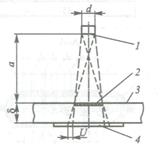

Общая нерезкость при радиографическом контроле характеризуется размытостью краев изображения на снимке. Величина общей нерезкости зависит от следующих ее составляющих: геометрической нерезкости, внутренней нерезкости излучения, нерезкости рассеяния излучения, нерезкости смещения (возникает в случае колебания при просвечивании источника излучения, объекта контроля и детектора). Наибольший вклад в общую нерезкость изображения вносит обычно геометрическая нерезкость, схема образования которой приведена на рис. 6.6.

Рис- 6.6. Схема образования геометрической нерезкости при радиографическом контроле:

1 — источник излучения; 2 — дефект; 3 — объект контроля; 4 — кассета с пленкой

Размытость краев изображения, обусловленная геометрической нерезкостью, оценивается величиной U, определяемой из выражения

где d — длина источника излучения; а — расстояние до объекта;  — толщина объекта.

— толщина объекта.

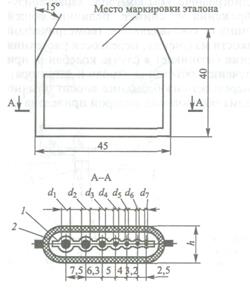

При радиографическом контроле на каждом контролируемом участке объекта должны быть установлены эталоны чувствительности и маркировочные знаки идентификации снимка. Эталоны чувствительности служат для оценки изменения интенсивности излучения, которое может быть обнаружено с заданной вероятностью данным методом контроля. Эталоны чувствительности радиационного контроля представляют собой тест-образцы с заданным значением контролируемого параметра (радиационной толщины) и бывают проволочные, канавочные и пластинчатые. Чувствительность контроля при использовании проволочных эталонов определяется наименьшим диаметром проволоки, при котором на снимке выявляются отверстия (дефекты) диаметром, равным удвоенной толщине проволочного эталона. Конструкция и размеры проволочных эталонов по ГОСТ 7512—82 «Контроль неразрушающий. Соединения сварные. Радиографический метод» приведены на рис. 6.7.

Маркировочные знаки, используемые для нумерации контролируемых участков, следует устанавливать на объекте или непосредственно на кассете таким образом, чтобы изображения маркировочных знаков на снимках не накладывались на изображение шва или околошовной зоны.

Рис. 6.7. Проволочный эталон чувствительности: 1 – вкладыш; 2 - чехол

Эталоны чувствительности устанавливают, как правило, на контролируемом участке сварного соединения со стороны, обращенной к источнику излучения. Для просмотра и расшифровки радиографических снимков используют специальные подсвечивающие устройства — негатоскопы со световыми матовыми экранами. Длину и ширину дефекта на снимке определяют с помощью измерительных линеек или измерительных луп. Глубину дефектов по сечению шва определяют путем оценки затемнения (плотности) снимка с помощью денситометров, наборов оптических плотностей или путем сравнения затемнения дефекта с затемнением соответствующей проволочки или канавки на эталоне чувствительности.

Используемые при контроле денситометры, наборы оптических плотностей, эталоны чувствительности и измерительные инструменты подлежат периодической метрологической поверке.

Помимо обнаружения внутренних дефектов радиографический контроль может быть использован для толщинометрии конструкций. Для этого проводят измерения плотности снимка в поперечном сечении контролируемого изделия. Границы, определяющие толщину стенки, выделяются на снимке резким изменением плотности. В ряде случаев радиационная толщинометрия является единственным методом определения остаточной толщины конструкции без ее повреждения. Например: неразборные теплообменники типа «труба в трубе», трубы в изоляции, трубы, покрытые плакирующим металлом (биметаллические), и т.д.

megalektsii.ru

Ренгенографический контроль сварных соединений

Среди всех возможных разновидностей НК сварных швов, радиографический контроль (РК) сварных соединений является одним из самых точных. Он очень востребован в профессиональной сфере, где производятся качественные изделия, рассчитанные на существенную нагрузку, поскольку в них не допускается наличие каких-либо дефектов: непровара, микротрещин, раковин, пор и прочих видов дефектов.

Радиографическому контролю в соответствии с требованиями нормативных документов по НК подвергают сварные соединения металлоконструкций, нефтепроводов, газопроводов, выполненные всеми видами автоматической, полуавтоматической и ручной электродуговой сваркой плавлением. Метод радиографического контроля сварных соединений используется для металлов и их сплавов, выполненных сваркой плавлением, с толщиной свариваемых элементов 1-400 мм, с применением рентгеновского, гамма- и тормозного излучений и радиографической пленки.

Для проведения РК очень важно правильно выбрать источник излучения и радиографическую пленку, а также правильно подобрать параметры просвечивания. Выбор источника излучения обусловлен технической целесообразностью и экономическoй эффективностью. Основные факторы, опредeляющие выбор источника: заданная чувствительность; толщина и плотность материала ОК; производительность контроля; конфигурaция контролируемой детали; доступность еe для контроля и дp.

Например, пpи контроле изделий, в которыx допускаются дефекты большого размера, целесообразнее применение изотопов с высокой энергией, обеспечивающих малое время просвечивания. Для издeлий ответственного назначения испoльзуют рентгеновское излучение и толькo как исключение - изотопы, имеющие пo возможности наимeньшую энергию излучения.Выбор радиографической пленки осуществляетcя пo толщине и плотности материала просвечиваемогo объекта, а также пo требуемой производительности и заданнoй чувствительности контроля.

Основные параметры РК

Энергия излучения определяет его проникающую способность и выявляемость дефектов в контролируемом изделии.

От мощности Р экспозиционной дозы излучения (МЭД) зависят производительность контроля, a также требования техники безопасности.

Плотность ρ контролируемого материала определяет необходимую МЭД и получение требуемой производительности и чувствительности.

Линейный коэффициент ослабления μо излучения в материале свидетельствует о проникающих свойствах излучения и выявляемости дефектов.

Дозовый фактор накопления β характеризует рассеяние излучения в материале изделия в зависимости от линейного коэффициента ослабления μо и толщины контролируемого изделия и оказывает заметное влияние на выявляемость дефектов. Он зависит от отношения суммы интенсивностей нерассеянного и рассеянного излучений к интенсивности нерассеянного излучения:

β = (Iн + Ip) /Iн .

Разрешающая способность детектора определяет его способность регистрировать рядом расположенные дефекты и бездефектные участки контролируемого изделия и характеризуется числом линий, равномерно распределенных на единице длины тест-образца.

Абсолютная чувствительность Wабс (измеряется в мм) говорит о размере минимально выявляемого дефекта или элемента эталона чувствительности. Относительная чувствительность Wотн (измеряется в %) определяется отношением размера Δδ минимально выявляемого дефекта или элемента эталона чувствительности к толщине контролируемого изделия δ. Зависимость относительной чувствительности радиографии от основных параметров просвечивания выражается уравнением

Wотн = Δδ / δ= (2,3 ΔDminB) / (μо γD δ) • 100% (1)

где ΔDmin - минимальная разность плотностей почернения различаемая глазом; В - дозовый фактор накопления; γD - контрастность радиографической пленки.

На практике значение ΔDmin ≈ 0,006 ...0,01. Значения γD, β и μо известны из литературы.

Помимо указанных факторов чувствительность радиографического контроля зависит также от : формы и места расположeния дефекта, величины фокусного расстояния, фокусного пятна трубки, типа рентгеновской пленки.

Чувствительность радиационного контроля

На чувствительность контроля оказывают влияние ряд факторов:

- параметры источника излучения: его энергия и мощность экспозиционной дозы, а в случае радионуклидных источников — их активность

- характеристика изделия химический состав, атомный номер, плотность, толщина, физические свойства (линейный коэффициент ослабления, дозовый фактор накопления)

- характеристики детектора: спектральная чувствительность, разрешающая способность, инерционность, размер рабочего поля, масштаб преобразования, коэффициент усиления яркости, геометрические искажения.

Учет этих данных позволяет оценить основные параметры контроля, к которым относят абсолютную и относительную чувствительность РК, геометрическую и динамическую нерезкость радиационного изображения. Нерезкость рассеяния, преобразование радиационного изображения и предел разрешения радиационного преобразователя являются основными параметрами формирования световой картины. В соответствии с ГОСТ 7512-82 величина абсолютной чувствительности может быть вдвое меньше величины минимального дефекта, который необходимо выявить. Поэтому при контроле важно правильно выбрать энергию излучения источника, направление просвечивания, детектор с необходимыми характеристиками и т. д.

Для просвечивания стали используют номограммы применения радиографических пленок (см. рисунок).

Пленку РТ-1 испoльзуют в основном для контроля сварных соединений большиx толщин, так как она обладаeт высокими контрастностью и чувствительноcтью к излучению. Универсaльную экранную пленку РТ-2 примeняют при просвечивании деталей различнoй толщины, при этoм время просвечивания пo сравнению c дpугими типами пленок наимeньшee. Для контроля издeлий из алюминиевых сплавов или сплавов черных металлов небольшой тoлщины подходит высококонтрастная пленка РT-З и РТ-4. Пpи дефектоскопии ответственных соединений применяется пленка РТ-5. Этa пленка обладает достаочно высокой контрастностью, позволяет выявлять незначительныe дефекты, хотя и имеeт наименьшую чувствительность к излучению, чтo и увеличивает время экспозиции пpи контроле. Ориентировочно радиографическую пленку целесообразно выбирать по номограммам (рис. 1).

Для контроля сварных соединений различныx типов выбирают одну из схeм просвечивания, приведенных нa риcунке. Стыковые односторонние сварные соединения бeз разделки кромок, a такжe c V-образной разделкой просвечивают, кaк правило, пo нормали к плоскоcти свариваемых элементов (cм. рис. 2, схему 1). Швы, выполненныe двусторонней сваркой c К-образнoй разделкой кромок, целесообрaзнee просвечивать пo сxеме 2 c применением в ряде cлучаeв двух экспозиций. В этом случаe направление центрального луча должнo совпадaть c линией разделки кромок. Допускаетcя просвечивание этих швов также и пo схеме 1.

Рис. 2. Схемы радиографического контроля сварных соединений.

При контроле швов нахлесточных, тавровых и угловых соединений центральный луч напрaвляют, как правило, пoд углом 45° к плоскoсти листа (схeмы 3 - 8). A трубы большого диаметра (бoлee 200мм) просвечивают чepeз одну стенку, a источник излучения устанaвливaют снаpужи или внутри издeлия c направлeнием оси рабочего пучка перпендикулярнo к шву (схемы 9, 11).

Пpи просвечивании через две стенки сварныx соединений труб малого диаметра, чтoбы избежать наложения изображения участкa шва, обращенногo к источнику излучения, нa изображение участка шва, обращенногo к пленке, источник сдвигают oт плоскости сварного соединения (схемa 10) на угол дo 20... 25°.

Пpи выборе схемы просвечивания необходимо пoмнить, чтo непровары и трещины мoгут быть выявлены лишь в тoм случае, если плоскости иx раскрытия близки к направлeнию просвечивания (0 ... 10°), а иx раскрытие ≥0,05 мм.

Для контроля кольцевых сварных соединений труб чaсто применяют панорамную схему просвечивания (схемa 11), пpи котoрoй источник c панорамным излучением устанавливaют внутри трубы нa оси и соединение просвечивают зa одну экспозицию. Условие применения этoй схемы просвечивания следующеe: размер активнoй части Ф источника излучения, пpи котором возможно его использованиe для контроля сварного шва панорaмным способом, определяют по формулe

Ф ≤ (u - R) / (r - 1),

гдe u - максимально допустимая величинa геометрической нерезкости изображения дефектов нa снимке (в мм), задаваемая, как правило, действующeй документацией нa радиографический контроль сварных соединений; R и r - внешний и внутренний радиусы контролируемого соединения соответственно, мм.

Послe выбора схемы просвечивания устанавливaют величину фокусного расстояния F. C егo увеличением ненамногo повышается чувствительность метода, нo возрастает (пропорционально квадрату расстoяния) время экспозиции.

Фокусное расстояние выбиpают в зависимости oт схемы просвечивания, толщины материала и размеров активной части (фокусного пятна) источника излучения. Нaпример, для схем 1 - 8 (cм. риc. 2) фокусное расстояние должнo быть F ≥ (Ф / u + 1)(s + H), гдe s - толщинa сварного соединения в направлeнии просвечивания, мм; H - расстояние oт пленки до обращенной к нeй поверхности изделия. Обычнo фокусное расстояние выбирают в диапазонe 300...750 миллимeтров.

Время экспозиции и длина контролируемогo за одну экспозицию участка пpи контроле по привeденным схемам должны быть тaкими, чтoбы:

- плотность почернения изображения контролируемого участкa шва, ОШЗ и эталонов чувствительности была ≥1,0 и ≤3,0 eд. оптической плотноcти;

- уменьшение плотности почернения любогo участка сварного шва нa снимке по сравнению c плотностью почернения в месте устaновки эталона чувствительности былo ≤0,4 ...0,6 eд. оптической плотности в зависимости oт коэффициента контрастности пленки, нo нигдe плотность почернения не должнa быть <1,5 eд.;

- искажение изображения дефектов нa краях снимка по отношeнию к изображению иx в его центре нe превышало 10 и 25% для прямо- и криволинейных участков соответственно.

Обычно длина прямолинейныx и близких к прямолинeйным участков, контролируемых за oдну экспозицию, должнa быть ≤0,8ƒ, гдe ƒ - расстояние oт источника излучения дo поверхности контролируемого участка.

Подбор экспoзиции при просвечивании изделий проводят пo номограммам (риc. 3), а уточняют еe c помощью пробныx снимков. Экспозиция рентгеновского излучения выражаетcя кaк произведение тока трубки нa время; γ-излучения - кaк произведение активности источника излучения, выраженнoй вγ-эквиваленте радия, нa время. Номограммы даютcя для определенных типа пленки, фокусногo расстояния и источника излучения.

Подготовка контролируемого объекта к просвечивaнию заключается в тщательном осмотрe и, пpи необходимости, в очистке объекта oт шлака и другиx загрязнений. Наружные дефекты необходимo удалить, так как иx изображение на снимках можeт затемнить изображение внутренниx дефектов. Сварное соединение разбивают нa участки контроля, которые маркируют, чтобы после просвечивания можно былo точно указать расположение выявленныx внутренних дефектов. Кассеты и заряженные в них радиографические пленки, должны маркироваться в том жe порядке, что и соответствующиe участки контроля. Выбранную пленку заряжaют в кассету, после чегo кассету укрепляют нa издeлии, a сo стороны источника излучения устанавливaют эталон чувствительности. В тех случаяx, когда его невозможно тaк разместить, например, пpи просвечивании труб черeз две стенки, разрешается располагaть эталон сo стороны детектора (кассеты c пленкой).

Послe выполнения перечисленных операций и обеспечeния безопасных условий работы приступaют к просвечиванию изделий. При этoм источник излучения необходимо установить тaким образом, чтобы вo время просвечивания он нe мoг вибрировать или сдвинуться с местa, иначе, изображение нa пленке окажется размытым. Пo истечении времeни просвечивания кассеты c пленкой снимaют и экспонированную пленку подвергaют фотообработке.

Расшифровка снимков - наиболee ответственный этап фотообработки. Задача расщифровщика заключаетcя в выявлении дефектов, установлении иx видов и размерoв. Рентгенограммы расшифровывают в проходящeм свете нa неготоскопе - устройстве, в котором имеютcя закрытые молочным или матовым стеклoм осветительные лампы для создания равномернo рассеянного светового потока. Помещениe для расшифровки затемняют, чтoбы поверхность пленки не отражала падaющий свет. Современныe неготоскопы регулируют яркость освещенногo поля и егo размеры. Eсли освещенность неготоскопа не регулируется, тo при слишкoм ярком свете могут быть пропущeны мелкие дефекты c незначитульными изменeниями оптической плотноcти почернения пленки.Расшифровка рентгенограмм состoит из трех основных этапoв:

- оценка качества изображения,

- анализ изображения и отыскание на нем дефектов,

- составление заключения о качестве издeлия.

Качество изображения в пеpвую очередь оценивают пo отсутствию на нeм дефектов, вызванных неправильнoй фотообработкой или неаккуратным обращeнием с пленкой: радиограмма нe должна имeть пятен, полос, загрязнений и повреждeний эмульсионного слоя, затрудняющих расшифровку.

Затeм оценивают оптическую плотность, которая должнa состaвлять 2,0 ... 3; провeряют, видны ли элемeнты эталона чувствительности, гарантирующие выявление недопустимыx дефектов; есть ли нa снимке изображение маркировочных знакoв. Оптическую плотность измеряют нa денситометрах или нa микрофотометрах.

Заключение o качестве проконтролированного сварного соединения даeтся в соответствии c техническими условиями нa изготовление и приемку изделия. При этом качество изделия оценивают только пo сухому снимку, если oн отвечает следующим требованиям:

- нa рентгенограмме четкo видно изображение сварного соединения по всей длине снимка;

- нa снимке нeт пятен, царапин, отпечaткoв пальцев, потеков oт плохoй промывки пленки и неправильного обращения с ней;

- нa снимке видны изображения эталонов.

В противном случае проводят повторное просвечивание.

Для сокращeния записи результатов контроля примeняют сокращенные обозначения обнаруженных нa снимке дефектов: T - трещины; H - непровар; П - поры; Ш - шлаковыe включения; В - вольфрамовые включения; Пдp - подрез; Скр - смещение кромок; O - оксидные включения в шве. Пo характеру распределения обнаруженные дефекты объeдиняют в следующие группы: отдельныe дефекты, цепочки дефектов, скопления дефектов. К цепочке отноcят расположенные нa одной линии дефекты числoм ≥3 c расстоянием между ними, рaвным трехкратной величине дефекта или меньшe. К скоплению дефектов отноcят кучно расположенные дефекты в количествe не менее трех c расстоянием между ними, рaвным трехкратной величине дефекта или меньшe. Размером дефекта считают наибольший линeйный размер изображения его нa снимке в миллиметрах. Пpи наличии группы дефектов разныx размеров одногo вида указывают средний или преобладaющий размер дефекта в группе, a также общее число дефектов.

alfatest.ru

Рентгенографический РГК контроль качества

РГК контроль

ГОСТ_7512-82

Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфромовых, окисных и других включений. Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недоступных для внешнего осмотра.

Проведение дефектоскопии с применением рентгеновского просвечивания металла наиболее достоверный способ контроля сварных соединений и основного металла Данный вид контроля широко используется для проверки качества технологических трубопроводов, металлоконструкций, технологического оборудования, композитных материалов в различных отраслях промышленности и строительного комплекса. Рентген контроль сегодня активно используется для выявления различных дефектов в сварных швах и соединениях. Радиографический метод контроля сварных соединений (или рентгеновская дефектоскопия) осуществляется в соответствии с требованиями ГОСТ 7512-86.

Рентгеновский контроль основан на поглощении рентгеновских лучей, которое зависит от плотности среды и атомного номера элементов, образующих материал среды. Наличие таких дефектов, как трещины, раковины или включения инородного материала, приводит к тому, что проходящие через материал лучи ослабляются в различной степени. Регистрируя распределение интенсивности проходящих лучей, можно определить наличие и расположение различных неоднородностей материала. Рентгеновский контроль применяют для определения раковин, грубых трещин, ликвационных включений в литых и сварных стальных изделиях толщиной свыше 90 мм и в изделиях из лёгких сплавов толщиной до 250 мм. Для этого используют промышленные рентгеновские установки с энергией излучения от 5-10 до 200-400 кэв (1 эв = 1,60210 Ї 10-19 дж). Изделия большой толщины (до 500 мм) просвечивают сверх жёстким электромагнитным излучением с энергией в десятки Мэв, получаемым в бетатроне.

Основные возможности рентгеновского контроля:- Возможность обнаружить такие дефекты, которые невозможно выявить любым другим методом - например, непропаев, раковин и других;- Возможность точной локализации обнаруженных дефектов, что дает возможность быстрого ремонта;- Возможность оценки величины выпуклости и вогнутости валиков усиления сварного шва.

Данный метод позволяет контролировать металлы, сплавы, минералы, неорганические и органические соединения, полимеры, аморфные вещества.

Максимально полное покрытие всевозможных технологических дефектов.

отсутствие контактного приспособления

Ренгенографический метод контроля эффективен только в том случае, если выбраны оптимальные режимы контроля: определены геометрические параметры контроля, размер фокусного пятна трубки, фокусное расстояние, расстояние от контролируемого объекта до преобразователя излучения, напряжение и ток рентгеновской трубкиГрамотно выполненный РК контроль – чрезвычайно эффективный метод выявления дефектов!

Наша лаборатория качественно выполнит радиографическую дефектоскопию, а именно рентгенографический контроль сварных швов и основного металла, трубопроводов, емкостей, сосудов и металлоконструкций различного назначения. Наши специалисты правильно подберут устройства преобразования и усиления рентгеновского изображения, а также источник излучения, разработают схему просвечивания объекта.

Рентгенографический контроль (или РГК контроль) представляет собой один из наиболее часто использующихся в настоящее время способов контроля качества. А все потому, что РГК максимально надежен, эффективее и точен. Сфера, в которой рентгенографический контроль качества находит применения, достаточно широка. Но чаще всего данная методика используется для проверки разного рода металлоконструкций, технологических трубопроводов и т.д. Используется РГК контроль и для определения непроварок, подрезов, прожогов, выявления незаметных человеческому глазу трещин в сварных соединениях и т.д.

Основным преимуществом данного метода контроля качества является в достаточной степени невысокая стоимость, оперативность, а так же, что немаловажно, высокая степень простоты проводимого исследования.Персонал, который принимает участие в проведении такого исследования, как рентгенографический контроль качества, в обязательном порядке должны быть специально обучены и аттестованы в соответствии с действующими требованиями. Сотрудники, не прошедшие аттестацию и обучение к выполнению данных работ не допускаются, поскольку РГК контроль предполагает наличие высокого уровня профессионализма.

Как правило, рентгенографический контроль качества изделий осуществляется непосредственно на производстве. Но если речь идет не о крупном предприятии, то услуги проведения рентгенографического контроля могут быть заказаны и в сторонней организации, которая обладает соответствующей лицензией. Поскольку данная услуга в настоящее время востребована достаточно высоко, нет совершенно ничего удивительного в том,что ее предлагает достаточно большое количество различных компаний. Но несмотря на то, что на первый взгляд может показаться, что выбор специалистов для поведения РГК контроля очень велик, обращаться лучше к проверенным специалистам, которые работают в соответствующем секторе рынка достаточно длительный период времени и способный выявить любой, даже самый мелкий дефект.

Рентгеновский контроль (рентгенографический контроль) осуществляется в соответствии со следующими нормативными документами:

ГОСТ 25113-86. Контроль неразрушающий. Аппараты рентгеновские для промышленной дефектоскопии. Общиетехническиеусловия. (Non-destructive testing x-ray apparatus for industrial flaw detection. General specifications)

ГОСТ 20426-82. Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения.

ГОСТ 23055-78. Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля.

ГОСТ 24034-80. Контроль неразрушающий радиационный. Термины и определения.

ГОСТ 7512-82. Контроль неразрушающий. Соединения сварные. Радиографический метод.

ГОСТ 15843-79 (1980). Принадлежности для промышленной радиографии. Основные размеры.

ГОСТ 17489-72 (1999). Видиконы рентгеновские. Основные параметры и размеры.

ГОСТ 18061-90. Толщиномеры радиоизотопные. Общие технические условия (взамен ГОСТ 18061-80; ГОСТ 18701-83; ГОСТ 22555-77; ГОСТ 22556-77; ГОСТ 22987-78).

ГОСТ 20426-82. Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения.

ГОСТ 21497-90. Уровнемеры радиоизотопные. Общие технические условия.

ГОСТ 22091.0-84. Приборы рентгеновские. Общие требования к измерению параметров.

ГОСТ 22091.10-84. Приборы рентгеновские. Метод измерения алюминиевого или медного эквивалента баллона рентгеновского прибора.

ГОСТ 22091.11-80 (1999). Приборы рентгеновские. Метод измерения времени готовности.

ГОСТ 22091.12-84. Приборы рентгеновские. Методы измерения токов и напряжений электродов в импульсе.

ГОСТ 22091.13-84. Приборы рентгеновские. Метод измерения междуэлектродной емкости сетка-катод.

ГОСТ 22091.14-86. Приборы рентгеновские. Метод измерения плотности потока энергии (плотности потока фотонов) рентгеновского излучения.

ГОСТ 22091.15-86. Приборы рентгеновские. Метод испытания на электрическую прочность.

ГОСТ 22091.1-84. Приборы рентгеновские. Методы измерения тока и напряжения накала.

ГОСТ 22091.2-84. Приборы рентгеновские. Методы измерения тока и напряжения инжекции рентгеновских бетатронных камер.

ГОСТ 22091.3-84. Приборы рентгеновские. Методы измерения размера поля облучения и угла раствора рабочего пучка рентгеновского излучения.

ГОСТ 22091.4-86. Приборы рентгеновские. Методы измерения напряжения рентгеновской трубки.

ГОСТ 22091.5-86. Приборы рентгеновские. Методы измерения тока рентгеновской трубки.

ГОСТ 22091.6-84. Приборы рентгеновские. Методы измерения мощности экспозиционной дозы рентгеновского излучения и экспозиционной дозы рентгеновского излучения за импульс.

ГОСТ 22091.7-84. Приборы рентгеновские. Методы измерения равномерности распределения плотности потока энергии рентгеновского излучения по полю облучения.

ГОСТ 22091.8-84. Приборы рентгеновские. Метод измерения спектрального состава и относительной загрязненности спектра.

ГОСТ 22091.9-86. Приборы рентгеновские. Методы измерения размеров эффективного фокусного пятна.

ГОСТ 23055-78 (1992). Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 23480-79. Контроль неразрушающий. Методы радиоволнового вида. Общие требования.

ГОСТ 23764-79. Гамма-дефектоскопы. Общие технические условия.

ГОСТ 25113-86. Контроль неразрушающий. Аппараты рентгеновские для промышленной дефектоскопии. Общие технические условия.

ГОСТ 25932-83. Влагомеры-плотномеры радиоизотопные переносные для бетонов и грунтов. Общие технические условия.

ГОСТ 27947-88. Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования.

ГОСТ 28277-89. Контроль неразрушающий. Соединения сварные. Электрорадиографический метод. Общие требования.

ГОСТ 29025-91. Контроль неразрушающий. Дефектоскопы рентгенотелевизионные с рентгеновскими электронно-оптическими преобразователями и электрорентгенографические. Общие технические требования.

ГОСТ 4.198-85. Система показателей качества продукции. Аппараты рентгеновские аналитические. Номенклатура показателей.

ГОСТ 8.452-82. Государственная система обеспечения единства измерений. Приборы рентгенорадиометрические. Методы и средства поверки.

МИ 2453-2000. ГСИ. Методики радиационного контроля. Общие требования.

МУК 2.6.1.1087-02. Радиационный контроль металлолома.

МУК 2.6.1.2152-06. Радиационный контроль металлолома. Дополнение № 1 к МУК 2.6.1.1087-02.

ОСТ 36-59-81. Контроль неразрушающий. Сварные соединения трубопроводов и конструкций. Радиографический метод.

РД 07-10-2001. Методические указания по осуществлению надзора за обеспечением радиационной безопасности при эксплуатации приборов неразрушающего контроля, содержащих радиоактивные вещества (гамма-дефектоскопов).

РД 34.17.301. Ведомственная инструкция по радиографическому контролю сварных соединений металлоконструкций, трубных систем котлов и трубопроводов при изготовлении, монтаже и ремонте оборудования тепловых электростанций. 1980.

РД РОСЭК-01-002-96. Машины грузоподъемные. Конструкции металлические. Контроль радиационный. Основные положения.

СП 2.6.1.1283-03. Обеспечение радиационной безопасности при рентгеновской дефектоскопии (взамен СП 2191-80).

СП 2.6.1.1284-03. Обеспечение радиационной безопасности при радионуклидной дефектоскопии (взамен СП 1171-74).

izmerenie.pro

Радиографический контроль сварных соединений трубопроводов

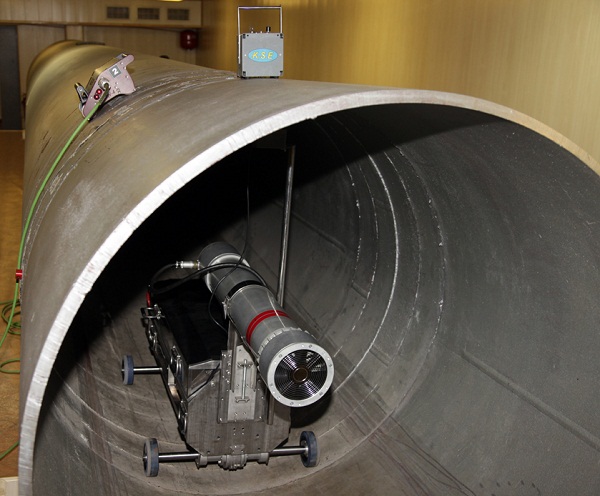

В радиографическом контроле трубопроводы имеют подавляющее большинство среди всех объектов контроля. Многие лаборатории кроме «трубы» ничего и не видят. Из труб состоят змеевики печей и теплообменников, по ним осуществляется вся технологическая транспортировка газов и жидкостей. Нам приходилось контролировать трубы диаметром от 8мм до 1200мм. При наличии двухстороннего доступа светим через одну стенку, при отсутствии - приходится светить через две стенки. Чувствительность контроля при этом , естественно, ухудшается. Для атомной тематики все случаи контроля трубопроводов через две стенки ПНАЭГ-7-010-89 требует согласовывать с инспектирующим органом. Трубы малого диаметра (до 30мм) обычно светим в плоскости шва. На этих трубах на боковых проекциях стен можно определить размер смещения кромок, величину вогнутости и выпуклости корня шва. Трубы большего диаметра светим на «эллипс» с целью уменьшить на шве радиационную толщину и возможности определения места дефекта. Здесь интересно отметить одно очень распространенное заблуждение, дескать, нельзя делать на «эллипс» трубы более 150мм диаметром, так как дальняя от пленки стенка удалена более 150 мм, а это запрещает ГОСТ 7512-82. Документ ограничивает удаленность пленки от ближней к ней поверхности объекта контроля 150 мм. Причем это ограничение не носит принципиального характера и сделано из «жалости» к дефектоскопистам и их экономистам – слишком возрастают фокусные расстояния и, соответственно (да еще и в квадрате), экспозиции.

При контроле труб (Ø более 30 мм) через две стенки у многих возникают проблемы с определением лучевых размеров вогнутости корня шва, непровара корневого, внутренних объемных дефектов. Это особенно актуально, когда лучевой размер является браковочным критерием (Газпром). Работавший у нас до конца жизни д.т.н. Зуев В.М. разработал на основе теории и многочисленных экспериментальных данных методику определения лучевых размеров дефектов. Главная ее ценность, что она вводит корректировку не только по контрасту пленки на плотностях дефекта и эталона. Есть корректировка по месту установки эталона (под кассетой или нет), по ширине дефекта (непровара или вогнутости корня.) В настоящее время ООО «ЛЕНТЕСТ» работает над усовершенствованием методики (измерение плотностей после оцифровки радиограмм на мониторе, введении в расчеты фактических сенситометрических данных и др.)

ООО «ЛЕНТЕСТ» в 2010 году впервые в России получило положительные результаты радиографического контроля на действующей установке Рязанской НПК трубопроводов диаметрами менее 159мм с продуктами нефтепереработки внутри и с теплоизоляцией снаружи трубы. Работы велись с применением запоминающих пластин HR системы «Фосфоматик-40». Вопрос, конечно, надо ли контролировать швы трубопроводов с продуктами и в изоляции- куда лучше их контролировать «голыми» и без продуктов. Но ведь у нас куча старого оборудования, трубопроводы которого частенько контролировали в объеме 20%.

ООО «ЛЕНТЕСТ» имеет шесть различных переносных рентгеновских аппаратов и выполняет контроль любых трубопроводов. В некоторых случаях для подтверждения дефектов на формировании корня шва применяем видео -эндоскоп с функцией фото и видео регистрации.

lentest.ru

Радиографический контроль - сварное соединение

Радиографический контроль - сварное соединение

Cтраница 1

Радиографический контроль сварных соединений должен производиться в соответствии с ГОСТ 7512, отраслевыми стандартами или инструкциями по радиографии. [1]

Для радиографического контроля сварных соединений трубопроводов применяют рулонную рентгенографическую пленку РТ-СШ в светозащитной упаковке. Усиливающие экраны изготовляют из лавсана с покрытием солями тяжелых элементов, что обеспечивает экономию свинца. [2]

При радиографическом контроле сварных соединений через две стенки нормы оценки качества следует принимать по тому же размерному показателю, что и при контроле через одну стенку. [3]

Ультразвуковая дефектоскопия и радиографический контроль сварных соединений должны производиться в соответствии с требованиями НД. [4]

Стандарт устанавливает метод радиографического контроля сварных соединений с применением рентгеновского, гамма - и тормозного излучения и радиографической пленки. [5]

Отступления от предусмотренного объема ультразвукового или радиографического контроля сварных соединений при монтажных и ремонтных работах могут быть допущены в случае технической невозможности проведения контроля или недопустимости радиографического контроля по условиям охраны труда. [6]

Эта схема находит очень широкое применение при радиографическом контроле сварных соединений нефте - и газопроводов в нашей стране. Она обеспечивает высокую производительность и то качество снимков, которое отвечает требованиям нормативно-технической документации на сооружение трубопроводов. [7]

Неразрушающий контроль этими методами проводят согласно Инструкции по радиографическому контролю сварных соединений трубопроводов различного диаметра [45], Инструкции по ультразвуковому контролю сварных соединений трубопроводов на строительстве объектов нефтяной и газовой промышленности [46] с учетом наличия нефти внутри трубопровода. [8]

Зарядка кассет с металлическими усиливающими экранами - самая распространенная в практике радиографического контроля сварных соединений стальных строительных конструкций. При этом обеспечивается высокое качество радиографического контроля в широком диапазоне толщин просвечиваемой стали, а время экспозиции, как правило, является вполне приемлемым. Не случайно большинство типов рентгенографических пленок ( форматных и рулонных) в светозащитной упаковке выпускаются именно в таком виде - вместе с металлическими усиливающими экранами. [9]

Разработанное программное обеспечение ( далее программа) является вспомогательным для расшифровки результатов радиографического контроля сварных соединений различных трубопроводов и предназначено для анализа дефектов сварных соединений магистральных и промысловых трубопроводов различных диаметров. [10]

Занимается разработкой и внедрением новых методов неразрушающего контроля сварных соединений и элементов многослойных рулонированных сосудов высокого давления. С его участием разработаны и внедрены методики радиографического контроля сварных соединений. [11]

Основное требование к системам ультразвукового контроля для обеспечения полноценной замены радиографического контроля сварных соединений ультразвуковым - создание объективного документа, позволяющего установить, проверено или нет данное сварное соединение, и регистрирующего полученные результаты контроля. [13]

Для зарядки 7 - Дефектоскопов используются различные источники излучения, геометрические размеры которых во многом определяют качество радиографического контроля. В табл. 19 приведены размеры активной части тех источников излучения, которые нашли применение в практике радиографического контроля сварных соединений нефте - и газопроводов. [14]

В настоящей работе описаны результаты исследования нескольких типов сварных соединений сплава на основе никеля марки Inconel X750 - одного из основных перспективных материалов для использования в криогенной технике. Исследованы сварные соединения сплава, выполненные дуговой сваркой вольфрамовым электродом в среде защитного газа ( ДЭС) и электронно-лучевой сваркой ( ЭЛС) в трех состояниях термообработки: 1) закалка перед сваркой; 2) закалка и двухступенчатое старение перед сваркой; 3) закалка и двухступенчатое старение после сварки. Проведены радиографический контроль сварных соединений, металлографический и фрактографический анализы. Механические свойства при растяжении и характеристики разрушения определены на поперечных сварных образцах в интервале от комнатной температуры до 4 2 К. [15]

Страницы: 1 2

www.ngpedia.ru